Сталь 20Х — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 20Х

Стандарт — ГОСТ 4543

Заменитель — 15Х, 20ХН, 12ХН2, 18ХГТ

Сталь 20Х содержит в среднем 0,2% углерода, Х — указывает содержание хрома в стали примерно 1%.

Из легированной конструкционной стали 20Х изготовляют детали (преимущественно некрупные) подвергаемые цементации и закалке: втулки, пальцы, зубчатые колеса, толкатели, валики, обоймы, гильзы, диски, плунжеры, рычаги, стяжные кольца, штоки впускных клапанов, шпиндели, оправки, червяки, направляющие планки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома |

| 0,17-0,23 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 750 | 825 | 665 | 755 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки: ручная дуговая сварка. Контактная сварка — без ограничений. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 131 и σв = 460 МПа: Kv твердый сплав = 1,7 Kv быстрорежущая сталь = 1,3 |

| Флокеночувствительность | Малочувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | — |

| Плотность ρn, кг/м3 | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

| Коэффициент теплопроводности λ Вт/(м*К) | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | — |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 14,0 | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 | — | — |

tekhnar.ru

Cталь 20Х — ГП Стальмаш

Справочная информация

Характеристика материала сталь 20Х

| Марка сталь | сталь 20Х |

| Заменитель стали | сталь 15Х, сталь 20ХН, сталь 12ХН2, сталь 18ХГТ |

| Классификация : | Сталь конструкционная легированная ГОСТ 4543-71 |

| ГП «Стальмаш» поставляет следующие виды металлопроката ст 20Х: круг ст 20Х ГОСТ 2590-2006 круг горячекатаный (ГОСТ 2590-88) круг ст 20Х ГОСТ 7417-75 круг калиброванный (холоднотянутый) шестигранник ст 20Х ГОСТ 2879-2006 шестигранник горячекатаный (ГОСТ 2879-88) шестигранник ст 20Х ГОСТ 8560-78 шестигранник калиброванный | |

| Применение: | втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. |

Химический состав в % материала сталь 20Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.17 — 0.23 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.7 — 1 | до 0.3 |

Температура критических точек материала сталь 20Х

| Ac1 = 750 , Ac3(Acm) = 825 , Ar3(Arcm) = 755 , Ar1 = 665 , Mn = 390 |

Механические свойства при Т=20oС материала сталь 20Х

| Сортамент | Размер | Напр. | sв | sT | y | KCU | Термообр. | |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 390 | 195 | 26 | 55 | 590 | Нормализация | |

| Поковки | 100 — 300 | 390 | 195 | 23 | 50 | 540 | Нормализация | |

| Поковки | 300 — 500 | 390 | 195 | 20 | 45 | 490 | Нормализация | |

| Пруток | Ж 15 | 780 | 635 | 11 | 40 | 590 | Закалка и отпуск |

| Твердость материала сталь 20Х после отжига , | HB 10 -1 = 179 МПа |

| Твердость материала сталь 20Х калиброванного нагартованного , |

Физические свойства материала сталь 20Х

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.16 | 42 | 7830 | |||

| 100 | 2.13 | 10.5 | 42 | 7810 | 496 | |

| 200 | 1.98 | 11.6 | 41 | 7780 | 508 | |

| 300 | 1.93 | 12.4 | 40 | 525 | ||

| 400 | 1.81 | 13.1 | 38 | 537 | ||

| 500 | 1.71 | 13.6 | 36 | 567 | ||

| 600 | 1.65 | 14 | 33 | 7640 | 588 | |

| 700 | 1.43 | 32 | 626 | |||

| 800 | 1.33 | 31 | 706 | |||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 20Х

| Свариваемость стали 20Х | без ограничений. |

| Флокеночувствительность стали 20Х | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 20ХВнимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Англия | Евросоюз | Болгария | Венгрия | Польша | ||||||

| — | DIN,WNr | JIS | BS | EN | BDS | MSZ | PN | ||||||

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

yaruse.ru

конструкционный легированный сплав. ГОСТы на сталь 20х

Сталь с легирующими элементами – это металл с усовершенствованными эксплуатационными характеристиками, поскольку добавки в виде никеля, марганца, ванадия, хрома или алюминия наделяют сплав большей прочностью, коррозионной стойкостью и прочими полезными свойствами. Самым популярным легирующим элементом традиционно выступает хром (Cr), который помогает повысить пределы текучести и прочности стали, сохраняя при этом достаточную вязкость сплава.

Сталь 20х принадлежит к разряду легированных конструкционных сплавов, в составе которых доля хрома достигает 1%. Это позволяет называть металл хромированным, а его главное преимущество перед обычными углеродистыми сталями проявляется после соответствующей термической обработки. Благодаря легирующим элементам любые диффузные процессы в таких металлах значительно затормаживаются.

О химическом составе и физических свойствах стали 20х

Как это можно определить по названию данной марки, этот металл имеет 0,20% углерода и около 1% хрома. Это не единственные химические элементы, которые обеспечивают сплаву его отличные свойства:

- Fe – около 97%

- Cr – 0,7-1,0%

- C – 0,17-0,23%

- Mn – 0,5-0,8%

- Ni – до 0,3%

- Si – 0,17-0,37%

- S – не более 0,035%

- P – не более 0,035%

- Cu – не более 0,3%

Такой набор элементов позволяет получать сталь, которая малочувствительна к образованию флокенов, не склонна к отпускной хрупкости и обладает твердостью в HB 10-1=179МПа. Кроме того, сталь 20х может подвергаться сварке практически без ограничений: исключение составляют лишь химико-термически обработанные изделия.

Физические и механические свойства хромированного сплава марки 20х представлены в следующих таблицах:

Сталь 20х: области применения и ГОСТы

Конструкционная легированная сталь такого типа поставляется в цеха промышленных предприятий в виде проката, технология изготовления которого прописана в ГОСТах: кованые заготовки выпускаются согласно ГОСТ 1133-71 и 8479-70, листовой прокат – ГОСТ 1577-93 и 19903-74, калиброванные прутки – ГОСТ 8559-75, 1051-73, 8560-78, 7417-75 и т.д. Готовая продукция из данного сплава чаще всего представляет собой цементируемые детали и элементы, включая шестерни, обоймы, втулки, гильзы и др. Основные требования, предъявляемые к таким изделиям, касаются высокой поверхностной твердости металла на фоне невысокой прочности сердцевины. Другими словами, сталь 20х отлично подходит для производства износостойких деталей, испытывающих на себе силы трения.

Еще одна сфера применения стали 20х – изготовление измерительного инструмента. Цементируемый сплав позволяет делать инструмент достаточной твердости (минимум Rс=56-64) при сохранении его сложной конфигурации и большой длины.

fx-commodities.ru

Доска объявлений | Сталь 20Х — характеристика, химический состав, свойства, твердостьСталь 20ХОбщие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

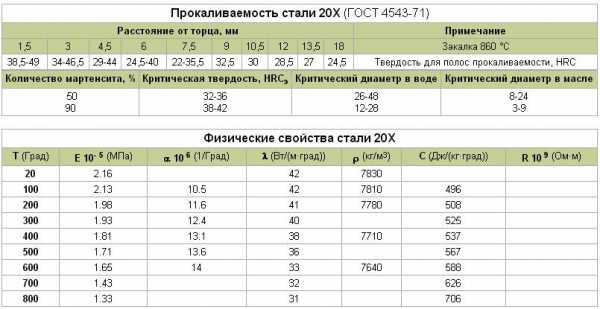

ПрокаливаемостьЗакалка 860 С. Твердость для полос прокаливаемости HRCэ.

Физические свойства

[ Назад ] | |||||||||||||

s-metall.com.ua

Круг 20Х, лист ст.20Х, сталь 20Х конструкционная хромистая, квадрат ст.20Х, поковка прямоугольная ст 20Х ГОСТ 4543-71

Товары из стали 20Х в наличии:

сделать заявку

Сталь 20Х конструкционная легированная хромистая

Заменители: Сталь 18ХГТ, Сталь 20ХН, Сталь 12ХН2, Сталь 15Х

Сталь 20Х применяется: для изготовления горячекатаного толстолистового проката; втулок, шестерен, обойм, гильз, дисков, плунжеров, рычагов и других цементируемых деталей, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины; деталей, работающих в условиях износа при трения; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в воду и отпуск на воздухе).

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 14-1-3238-81 | 0,17-0,23 | ≤0,030 | ≤0,030 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

| ГОСТ 10702-78 | 0,17-0,23 | ≤0,035 | ≤0,035 | ≤0,60 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | ≤0,20 | ≤0,30 | ≤0,15 | ≤0,30 |

| ТУ 14-1-4118-86, ГОСТ 4543-71 | 0,17-0,23 | ≤0,035 | ≤0,035 | 0,50-0,80 | 0,70-1,00 | ≤0,20 | ≤0,050 | ≤0,030 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

По ТУ 14-1-3238-81 химический состав приведен для стали марки 20ХА. Для стали марки 20ХА-СШ содержание S≤0,015%.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение

(мм) | t испыт.

(°C) | t отпуска

(°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y

(%) | KCU

(кДж/м2) | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Заготовки деталей трубопроводной артматуры. Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | ||||||||||||||||

| max 80 | 500-560 | ≥345 | ≥590 | ≥16 | ≥45 | ≥588 | 174-217 | |||||||||

| Сортовой прокат (пруток). Закалка в воду или масло с 880 °С + Закалка в воду или масло с 770-820 °С + Отпуск при 180 °С, охлаждение в воздухе или масле | ||||||||||||||||

| ≤15 | ≥635 | ≥780 | ≥11 | ≥40 | ≥579 | |||||||||||

| Сортовой прокат (пруток). Цементация при 920-950 °С, охлаждение на воздухе + Закалка в масло с 800 °С + Отпуск при 190 °С, охлаждение на воздухе | ||||||||||||||||

| 40-60 | ≥390 | ≥640 | ≥13 | ≥40 | ≥481 | ≥250 | 55-63 | |||||||||

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||||||||||

| Образец | ≥431 | ≥16 | ||||||||||||||

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) | ||||||||||||||||

| Образец | ≥431 | ≥17 | ≤179 | |||||||||||||

|

Механические свойства прутка |

| Состояние поставки | Сечение

(мм) | t испыт.

(°C) | t отпуска

(°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y

(%) | KCU

(кДж/м2) | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | ||||||||||||||||

| Образец | ≤163 | |||||||||||||||

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | ||||||||||||||||

| Нагартованная (без т/о) | ≥590 | ≥5 | ≥45 | ≤207 | ||||||||||||

| После отжига (отпуска) | ≤550 | ≥60 | ≤179 | |||||||||||||

| После сфероидезирующего отжига | 360-470 | ≥60 | ≤179 | |||||||||||||

|

Механические свойства поковок |

| Состояние поставки | Сечение

(мм) | t испыт.

(°C) | t отпуска

(°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y

(%) | KCU

(кДж/м2) | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Поковки. Закалка + Отпуск | ||||||||||||||||

| КП 245 | 100-300 | ≥245 | ≥470 | ≥19 | ≥42 | ≥383 | 143-179 | |||||||||

| КП 275 | 100-300 | ≥275 | ≥530 | ≥17 | ≥38 | ≥333 | 156-197 | |||||||||

| КП 275 | <100 | ≥275 | ≥530 | ≥20 | ≥40 | ≥432 | 156-197 | |||||||||

| КП 315 | 100-300 | ≥315 | ≥570 | ≥14 | ≥35 | ≥333 | 167-207 | |||||||||

| КП 345 | 100-300 | ≥345 | ≥590 | ≥17 | ≥40 | ≥530 | 174-217 | |||||||||

| Поковки. Нормализация | ||||||||||||||||

| КП 195 | 100-300 | ≥195 | ≥390 | ≥23 | ≥50 | ≥530 | 111-156 | |||||||||

| КП 195 | 300-500 | ≥195 | ≥390 | ≥20 | ≥45 | ≥481 | 111-156 | |||||||||

| КП 195 | <100 | ≥195 | ≥390 | ≥26 | ≥55 | ≥579 | 111-156 | |||||||||

| КП 215 | 100-300 | ≥215 | ≥430 | ≥20 | ≥48 | ≥481 | 123-167 | |||||||||

| КП 215 | <100 | ≥215 | ≥430 | ≥24 | ≥53 | ≥530 | 123-167 | |||||||||

| КП 245 | <100 | ≥245 | ≥470 | ≥22 | ≥48 | ≥481 | 143-179 | |||||||||

|

Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение

(мм) | t испыт.

(°C) | t отпуска

(°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y

(%) | KCU

(кДж/м2) | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Пруток диаметром 25 мм. Закалка в масло с 900 °С + Отпуск | ||||||||||||||||

| 200 | ≥650 | ≥880 | ≥18 | ≥58 | ||||||||||||

| 300 | ≥690 | ≥880 | ≥16 | ≥65 | ||||||||||||

| 400 | ≥690 | ≥850 | ≥18 | ≥70 | ||||||||||||

| 500 | ≥670 | ≥780 | ≥20 | ≥71 | ||||||||||||

| 600 | ≥610 | ≥730 | ≥20 | ≥70 | ||||||||||||

|

Механические свойства при повышенных температурах |

| Состояние поставки | Сечение

(мм) | t испыт.

(°C) | t отпуска

(°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y

(%) | KCU

(кДж/м2) | HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||||||||

| 700 | ≥120 | ≥150 | ≥48 | ≥89 | ||||||||||||

| 800 | ≥63 | ≥93 | ≥56 | ≥74 | ||||||||||||

| 900 | ≥51 | ≥84 | ≥64 | ≥88 | ||||||||||||

| 1000 | ≥33 | ≥51 | ≥78 | ≥97 | ||||||||||||

| 1100 | ≥21 | ≥33 | ≥98 | ≥100 | ||||||||||||

| 1200 | ≥14 | ≥25 | ||||||||||||||

|

Технологические свойства |

| Свариваемость | Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1260 °C, конца — 760 °C. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Флокеночувствительность | Малочувствительна. |

|

Температура критических точек |

| Критическая точка | Температура °C |

|---|---|

| AC1 | 750 |

| AC3 | 825 |

| AR3 | 755 |

| AR1 | 665 |

| MN | 390 |

|

Ударная вязкость |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

|---|---|---|---|---|

| Пруток диаметром 115 мм. Закалка. Отпуск. | 280-286 | 280-289 | 277-287 | 261-274 |

|

Предел выносливости |

| Термообработка, состояние стали | s-1 (МПа) | t-1 (МПа) | n | sB (МПа) | s0,2 (МПа) |

|---|---|---|---|---|---|

| Нормализация. НВ 143-179 | 235 | 1Е+7 | 450-590 | 295-395 | |

| Закалка. Высокий отпуск. НВ 217-235 | 295 | 1Е+7 | 690 | 490 | |

| Цементация. Закалка. Низкий отпуск. HRCэ 57-63 | 412 | 1Е+7 | 930 | 790 |

|

Прокаливаемость |

Закалка 860 °C. Твердость для полос прокаливаемости HRCэ.

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 13.5 | 18 |

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 27 | 24,5 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 50 | 26-48 | 8-24 | 32-36 | ||

| 90 | 12-28 | 3-9 | 38-42 |

|

Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости (Е, ГПа) | 216 | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | ||

| Плотность (r, кг/м3) | 7830 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 42 | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Уд. электросопротивление (R, НОм · м) | |||||||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 13,6 | 14 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 626 | 706 |

| Обозначения |

Механические свойства:

|

mmetallurg.ru

|

Марка стали |

Вид поставки Поковки – ГОСТ 8479–70. Сортовой прокат – ГОСТ 4543–71. |

|||||||||||||||||||||||||||||||||||||

|

20Х |

||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

|||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

N |

Cu |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||||||||||

|

0,17– 0,23 |

0,17–0,37 |

0,50–0,80 |

≤ 0,035 |

≤ 0,035 |

0,70– 1,00 |

≤ 0,30 |

– |

≤ 0,008 |

≤ 0,30 |

750 |

825 |

665 |

755 |

|||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг |

850–870 |

С печью |

|

Не определяются |

|

≤ 179 |

|||||||||||||||||||||||||||||||

|

Закалка I

Закалка II

Отпуск |

865–895

770–820

150–210 |

Вода или масло

Воздух или масло |

До 80 |

635 |

780 |

11 |

40 |

59 |

|

|

||||||||||||||||||||||||||||

|

Свыше 80 до 150

|

635 |

780 |

9 |

35 |

53 |

|||||||||||||||||||||||||||||||||

|

Свыше 150 до 250 |

635 |

780 |

8 |

30 |

50 |

|||||||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Нормализация |

|

Воздух |

До 100

|

245 |

470 |

22 |

48 |

49 |

|

143–179 |

|||||||||||||||||||||||||||

|

100–300

|

215 |

430 |

20 |

48 |

49 |

|

123–167 |

|||||||||||||||||||||||||||||||

|

300–500

|

195 |

390 |

20 |

45 |

49 |

|

111–156 |

|||||||||||||||||||||||||||||||

|

Закалка

Отпуск |

|

|

До 100

|

275 |

530 |

20 |

40 |

44 |

|

156–197 |

||||||||||||||||||||||||||||

|

100–300 |

345 |

590 |

17 |

40 |

54 |

|

174–217 |

|||||||||||||||||||||||||||||||

|

ДЦ |

Цементация1 Закалка

Отпуск |

920–950 780–820

180–200 |

Воздух Масло

Воздух |

15 30

60 |

784 617

392 |

981 833

637 |

8 10

13 |

40 40

40 |

40 60

50 |

Повер- хности 54–62 |

Серд цеви- ны ≤ 250 |

|||||||||||||||||||||||||||

|

Нормализация |

880–900 |

Воздух |

70 |

353 |

588 |

18 |

45 |

60 |

|

174–215 |

||||||||||||||||||||||||||||

|

Цианирование Закалка Отпуск |

820–860 820–860 180–200 |

Масло Воздух |

|

Не определяются |

≥ 56 |

– |

||||||||||||||||||||||||||||||||

|

Цементация1 Поверхностная закалка с нагревом ТВЧ Отпуск |

920–950

–

180–200 |

Воздух

Эмульсия Воздух |

|

Не определяются |

Повер- хности 54–62 |

Серд цеви- ны ≤ 250 |

||||||||||||||||||||||||||||||||

|

1 Механические свойства сердцевины ориентировочные и при изготовлении деталей не определяются. |

||||||||||||||||||||||||||||||||||||||

|

Назначение. Втулки, шестерни, обоймы, поршневые пальцы, толкатели оси, направляющие планки, шпиндели, червяки, оправки, копиры, гильзы, диски, тарелки регуляторов, плунжеры, кулачковые муфты, рычаги, стяжные кольца, штоки впускных клапанов и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

|||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

||||||||||||||||||||||||||||||||

|

235 295 412 |

– – – |

Нормализация σВ = 450–590 Н/мм2 Закалка и высокий отпуск σВ = 690 Н/мм2 Цементация, закалка, низкий отпуск σВ = 930 Н/мм2 |

226–241 |

241 |

175–232 |

172–212 |

152–165 |

Нормализация |

||||||||||||||||||||||||||||||

|

Технологические характеристики |

||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

|||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

|||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

|||||||||||||||||||||||||||||||||||

|

Слиток |

1260–800 |

До 200

201–700 |

В ящике или отжиг низкотемпературный Отжиг низкотемпературный |

До 200

201–700 |

На воздухе

Отжиг низкотемпературный |

|||||||||||||||||||||||||||||||||

|

Заготовка |

1260–750 |

|||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

||||||||||||||||||||||||||||||||||||

|

Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РД, РАД, АФ, МП и КТ.

|

В нормализованном состоянии при σВ = 470 Н/мм2 К√ = 1,7 (твердый сплав), К√ = 1,3 (быстрорежущая сталь) |

Мало чувствительна |

||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

||||||||||||||||||||||||||||||||||||||

|

Не склонна |

||||||||||||||||||||||||||||||||||||||

stalmaximum.ru

Доска объявлений | Сталь 20Х — характеристика, химический состав, свойства, твердостьСталь 20ХОбщие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьЗакалка 860 С. Твердость для полос прокаливаемости HRCэ.

Физические свойства

[ Назад ] | |||||||||||||

s-metall.com.ua