Характеристика конвейеров

Конвейеры – это машины для перемещения непрерывным или почти непрерывным потоком сыпучих, кусковых или относительно легких штучных грузов.

Конвейеры различаются:

• по роду электропривода: механические, гравитационные, пневматические;

• по типу тягового органа, перемещающего груз: ленточные, канатно-ленточные, цепные, пластинчатые, лотковые, скребковые, винтовые, вибрационные, инерционные, винтовые, гравитационные.

Ленточные конвейеры получили наибольшее распространение. Они предназначены для горизонтального и вертикального перемещения сыпучих, кусковых или относительно легких штучных грузов. По конструкции они могут быть стационарные, передвижные и переносные. По условиям применения ленточные конвейеры можно условно разделить на три группы:

1) общего назначения, применяемые, в основном, в качестве внутризаводского транспорта;

2) большой мощности, применяемые для транспортирования груза (угля, руды, нерудных ископаемых) на внешних перевозках на сравнительно большие расстояния;

3) конвейеры, предназначенные для подземных и открытых горных работ.

Ленточный конвейер (рис. 2.9) состоит из прорезиненной замкнутой ленты 4, служащей грузонесущим и тяговым органом, которая поддерживается роликоопорами 5. Лента приводится в движение посредством приводного барабана 3, соединенного с электродвигателем 6, натяжного 1 и направляющего 2 барабанов.

| Рис. 2.9. Схема стационарного ленточного конвейера: 1 – натяжной барабан; 2 – направляющий барабан; 3 – приводной барабан; 4 – лента конвейера; 5 – роликоопоры; 6 – электродвигатель; 7 – рама конвейера; 8 – натяжное устройство; 9 – загрузочный люк; 10 – разгрузочное устройство |

Груз на ленту 4

конвейера поступает через загрузочное устройство 9, которое обычно устраивается на раме 7 около натяжного барабана или смонтировано на тележке, передвигающейся вдоль конвейера. Сгружается груз с конвейера через приводной барабан на разгрузочное устройство 10 или в любой точке конвейера при помощи специальных разгружателей.◊ Преимущества ленточных конвейеров по сравнению с другими видами конвейеров:

– большая производительность;

– простота конструкции;

– перемещение груза на несущей поверхности;

– малый расход электроэнергии;

– бесшумность работы;

– возможность полной автоматизации.

◊ Недостаток: провисание конвейерной ленты.

Пластинчатые конвейеры применяют для перемещения тарно-штучных, крупнокусковых грузов, когда применение ленточных конвейеров нецелесообразно.

Пластинчатый конвейер (рис. 2.10) состоит из става

Скорость перемещения пластинчатых конвейеров не превышает

0,6–1,0 м/с. Можно перемещать грузы массой до 150 кг.

◊ Преимущество пластинчатых конвейеров: жесткость конструкции тягового органа дает минимальное провисание и позволяет перемещать грузы с большой массой.

◊ Недостаток: для движения большого тяжелого полотна и груза на нем необходимы большие затраты энергии.

Скребковые конвейеры применяют для перемещения различных зерновых, кусковых и пылевидных грузов. Принцип работы скребковых конвейеров основан на волочении транспортируемого груза по желобу, плоскому настилу при помощи движущихся скребков, прикрепленных к тяговому органу.

Различают скребковые конвейеры с высокими скребками прерывного волочения и с погруженными скребками сплошного волочения.

| Рис. 2.10. Схема пластинчатого конвейера: 1 – грузонесущее полотно; 2 – промежуточный привод; 3 – натяжная станция; 4 – компенсирующая секция; 5 – шпальная решетка; 6 – амортизирующая секция; 7 – став; 8 – головная разгрузочная головка |

Скребковый конвейер с высокими скребками прерывного волочения (рис. 2.11) состоит из открытого желоба

Большое распространение получили скребковые конвейеры в угольных шахтах, на обогатительных фабриках, предприятиях пищевой и химической промышленности. Скребковые конвейеры часто применяют в качестве питателей в погрузочно-разгрузочных машинах. Угол наклона скребкового конвейера обычно не превышает 30–40˚, так как с его увеличением производительность значительно снижается.

Значительные сопротивления перемещению груза и износ ограничивают скорость, длину и производительность скребковых конвейеров. Обычно скорость перемещения конвейеров составляет 0,16–0,4 м/с, длина до 100 м и производительность до 50–750 т/ч (в зависимости от конструктивного типа).

а

б

Рис. 2.11. Схемы скребковых конвейеров: а – с высокими скребками: 1 – тяговая цепь;

2 – скребок; 3 – приводная звезда; 4 – желоб; 5 – натяжная звезда; 6 – выпускное отверстие; б – с погруженными скребками

Главным параметром скребкового конвейера является ширина скребка или скребковой цепи (в некоторых случаях ширина желоба).

◊ Достоинством скребковых конвейеров являются:

– простота конструкции;

– устройство промежуточной загрузки и разгрузки;

– возможность герметического транспортирования пылящих, газирующих и горящих грузов.

◊ К недостаткам относятся:

– значительный расход энергии из-за трения груза и ходовой части о желоб;

– измельчение груза при перемещении волочением, что для некоторых грузов, например для кокса, недопустимо, а для многих нежелательно.

Винтовые конвейеры применяют для перемещения пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояние (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности до 100 т/ч. Ими целесообразно транспортировать липкие и сильно уплотняющиеся, а также высокоабразивные грузы.

Винтовой конвейер (рис. 2.12) состоит из неподвижного желоба 1, изготовленного из листовой стали. Нижняя часть желоба имеет форму полуцилиндра, закрытого сверху крышкой 3. Внутри желоба вращается винт 2, представляющий собой продольный вал с укрепленными на нем винтовыми витками, и привода 4 (электродвигатель и редуктор) вращающего винта. Груз подается через одно или несколько отверстий в его крышке и при вращении винта скользит вдоль желоба, подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Совместному вращению груза с винтом препятствуют силы тяжести груза и трения о желоб. Разгрузка желоба производится через одно или несколько отверстий в днище, снабженных затворами.

Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей фасонной формы.

Винты со сплошной поверхностью применяют в основном для перемещения сухого мелкозернистого и порошкообразного насыпного груза, не склонного к слеживанию; с ленточной, лопастной и фасонной – при перемещении слеживающихся грузов, а также для выполнения некоторых технологических операций, например перемешивание различных грузов.

Рис. 2.12. Схема винтового конвейера: 1 – желоб; 2 – винт; 3 – крышка желоба; 4 – привод

◊ К преимуществам винтовых конвейеров относятся:

– простота конструкции;

– небольшие габаритные размеры;

– удобство промежуточной разгрузки;

– герметичность, что весьма важно при транспортировании пылящих, горячих и остропахнущих грузов.

◊ К недостаткам относятся:

– высокий удельный расход энергии, связанный со способом перемещения грузов;

– значительное измельчение и истирание груза;

– повышенный износ винта и желоба;

– чувствительность к перегрузкам, ведущая к образованию внутри желоба (особенно у промежуточных подшипников) скопления грузов.

stydopedia.ru2.1.2. Устройство и принцип действия конвейера

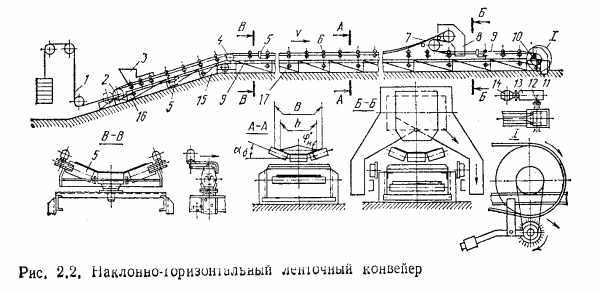

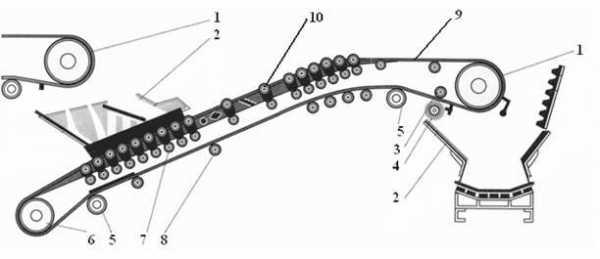

Несущим и тяговым элементом ленточного конвейера общего назначения (рис. 2.2) является бесконечная гибкая лента 9, опирающаяся верхней (рабочей) и нижней (холостой) ветвями на роликовые опоры 6, 17 и огибающая на концах конвейера приводной 10 и натяжной 2 барабаны. У коротких конвейеров, часто используемых для перемещения штучных грузов, рабочая ветвь ленты может скользить по деревянному или металлическому настилу. Движение передается ленте фрикционным способом от приводного барабана. Необходимое первоначальное натяжение на сбегающей ветви ленты создается натяжным барабаном при помощи натяжного устройства 1 грузового или винтового типа. Сыпучий груз подается на ленту через загрузочную воронку 3,

Для очистки рабочей стороны ленты от оставшихся частиц устанавливают вращающиеся щетки 11 (капроновые, резиновые) или неподвижный скребок. Для многих видов грузов установка очистного устройства совершенно необходима, так как прилипшие частицы образуют па роликах трудноудаляемую неровную корку и могут привести к неравномерному их вращению, вызывающему ускоренное изнашивание ленты. Хорошо очищает ленту вращающийся барабан с резиновыми спиральными скребками.

Для сбрасывания случайно попавших на внутреннюю поверхность нижней ветви ленты частиц перед натяжным барабаном рекомендуется устанавливать дополнительный сбрасывающий скребок 16. Очистка ленты после приводного барабана необходима еще и потому, что прилипшие частицы, осыпаясь от встряхивания на каждой опоре нижней ветви, могут образовывать завалы из мелких частиц, усложняющие эксплуатацию конвейера.

Для центрирования хода обеих ветвей ленты и исключения ее чрезмерного поперечного смещения применяют различные центрирующие роликовые опоры 5.

Привод ленточного конвейера состоит из барабана, электродвигателя 14, редуктора 13 и соединительных муфт 12. На поворотных участках ветвей трассы устанавливают роликовые батареи, создающие плавный перегиб ленты, или отклоняющие барабаны 4.

Все элементы конвейера монтируют на металлоконструкции 15, прикрепляемой к фундаменту или к опорным частям здания. Металлоконструкцию с приводом и разгрузочной коробкой называют приводной станцией. Часть конструкции с натяжным устройством и загрузочной воронкой составляет натяжную станцию. Между обеими станциями расположена средняя часть конвейера, которая выполнена из одинаковых линейных секций. Линейные секции, переходные участки, приводная и натяжная станции соединены болтами. Как правило, для сыпучих грузов применяют многороликовые опоры, формирующие желобчатую ленту. Такая форма ленты при одинаковых ширине и скорости позволяет получить более чем двукратное увеличение производительности при исключении просыпания груза.

Двух барабанные сбрасывающие тележки предназначены для промежуточной разгрузки только сыпучих грузов в стороны от ленты по одному из отводящих патрубков. Стационарные плужковые сбрасыватели можно использовать как для сыпучих, так и для штучных грузов. Известны конструкции плужковых сбрасывателей на передвижных тележках.

Помимо указанных выше элементов, конвейеры оборудуют стопорными устройствами или двух колодочными нормально закрытыми тормозами, а также размещенными на наклонных участках трассы ловителями ленты на случай ее обрыва, приспособлениями безопасности и автоматическими устройствами управления.

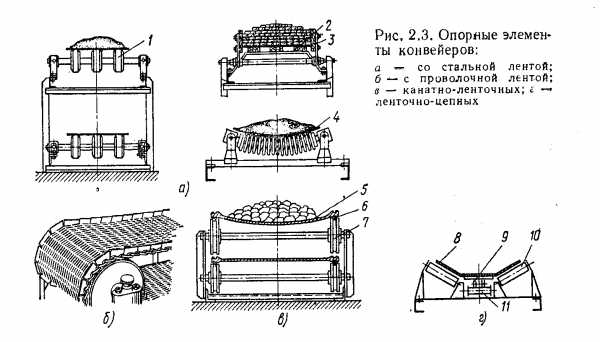

Особенности конструкции конвейера зависят от типа применяемых лент. Конвейеры со стальной лентой при одинаковой с конвейерами общего назначения схеме отличается от последних отдельными элементами из-за повышенной жесткости ленты. Барабаны для стальной ленты имеют больший диаметр, а роликовые опоры (рис. 2.3, а) выполняют в виде дисков 1 на одной оси, пружинных роликов 4, настила 2 с бортами 3 или без бортов. Для конвейеров с проволочными лентами (рис. 2.3, б) можно применять опоры с одним горизонтальным роликом. На этих конвейерах из-за неплотности ленты транспортируются в основном штучные грузы.

Конвейеры с проволочными лентами могут работать при температуре до 1100 ºС, а со стальными лентами (жаропрочными) — до 850 °С.

В канатно-ленточных конвейерах лента 5 (рис. 2.3, в) выполняет функцию только несущего элемента. Она располагается на двух тяговых канатах 6, опирающихся на поддерживающие блоки 7, размещенные по всей трассе конвейера.

Сочетание ленты 8 с тяговой цепью 9 позволило создать ленточно-цепные конвейеры (рис. 2.3, г). Тяговая цепь поддерживается направляющими блоками 11, а боковые части ленты опираются на наклонные опорные ролики 10.

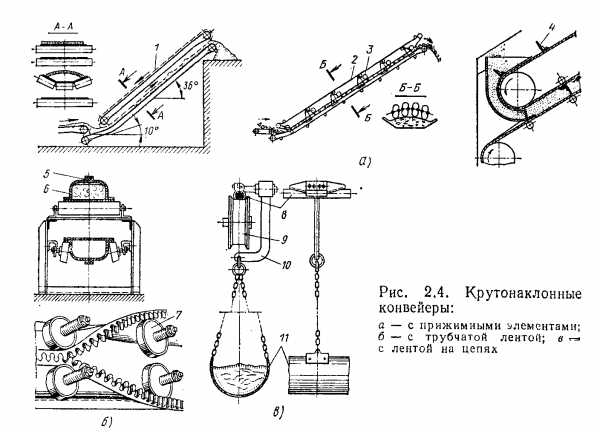

Для уменьшения длины наклонного конвейера и соответственно снижения его стоимости и занимаемой им производственной площади рекомендуется применять крутонаклонные и вертикальные конвейеры. Эти конвейеры могут быть с верхними прижимными элементами (рис. 2.4, а): с цепной сетчатой лентой /, резинотканевой лентой 2 и катками 3, с дополнительной лопастной лентой 4. Для сильно пылящих материалов используют конвейеры с трубчатой лентой 6 (рис. 2.4, б), имеющей застежку типа «молния» 5 и устройство 7 для ее открывания и закрывания. В условиях пересеченной местности удобно применять конвейеры (рис. 2.4, в) с лентой 11, подвешенной на цепях к кронштейнам 10 и стальному проволочному канату 8, лежащему на опорных блоках 9. Разновидностью этих конвейеров являются конвейеры с трубчатой лентой и застежкой «молния», также подвешенной к стальным проволочным канатам на цепях.

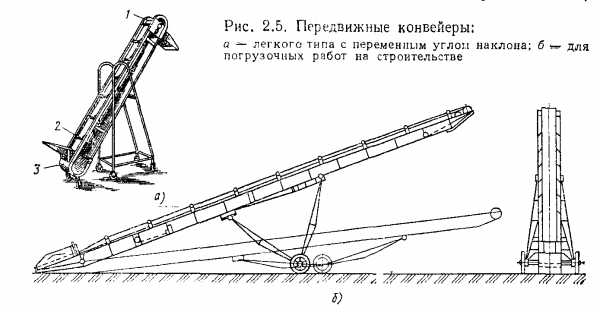

На рис. 2.5, а показан крутонаклонный ленточный погрузчик легкого типа с переменным углом наклона и поперечными планками 2 на ленте, а на рис. 2.5, б — передвижной конвейер для погрузочных работ на строительстве. У большинства передвижных ленточных конвейеров применяют мотор-барабан 3 (рис. 2.5, а) с встроенным в него приводом и винтовое натяжное устройство /, расположенное в верхней части машины.

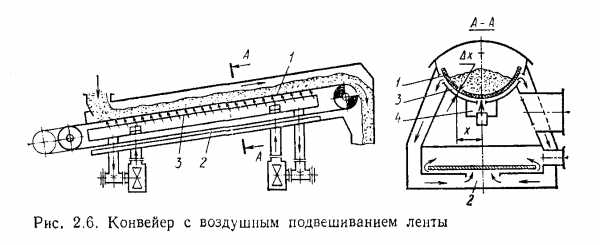

Если условия установки конвейеров требуют существенного снижения их массы, например, на мостах отвалообразователей, то применяют ленты без поддерживающих роликовых опор, масса

которых может достигать 35 % массы конвейера. При этом для подвешивания ленты используют воздушную подушку (рис. 2.6) или постоянные магниты (рис. 2.7). Верхняя и нижняя ветви ленты 1 в первом случае поддерживаются тонкими (0,4 … 1,0 мм) прослойками 2 и 3 воздуха с небольшим избыточным давлением (2• 103 Па), на создание которого затрачивается 0,3 … 0,8 кВт энергии на каждый 1 м длины конвейера. Распространение конвейеров с воздушным подвешиванием ленты сдерживается необходимостью использования энергоемкого воздуходувного оборудования, сложностью сохранения зазора между лентой и желобом, пылением транспортируемых грузов.

Замена роликов постоянными ферритобариевыми магнитами 2 (см. рис. 2.7) в виде пластин (120 X 80 X 15 мм) возможна в сочетании со специальной лентой /, в резиновую обкладку которой завулканизирован порошок феррита бария, придающий ленте постоянные магнитные свойства.

При совмещении ленты с опорными элементами одноименными полюсами лента удерживается в подвешенном состоянии подъемной отталкивающей магнитной силой, достигающей 3 кН на 1 м2 ленты. При полной бесшумности и малой энергоемкости конвейеры с магнитным подвесом имеют существенные недостатки. Для них необходимо применять специальные ленты, сложно обеспечить их поперечную устойчивость. На этих конвейерах нельзя транспортировать материалы, обладающие магнитными свойствами.

Особое место занимают подземные конвейеры. Они рассчитаны на использование в стесненных по высоте габаритах, а также для перемещения людей и тяжелых штучных грузов, что требует прежде всего соблюдения норм безопасной эксплуатации.

Ленточные конвейеры большой мощности и значительной длины по конструкции аналогичны конвейерам общего назначения. Однако их отдельные элементы отличаются не только пропорциональным увеличением размеров, но и качественными специфическими особенностями. Например, привод может быть выполнен с двумя приводными барабанами, натяжное устройство имеет систему регулирования натяжения ленты при пуске и при изменении ее загруженности. Конвейеры большой мощности необходимо рассчитывать по уточненным методикам. При этом особенно важным является использование обоснованно точных значений коэффициентов сопротивления движению ленты и сосредоточенных сопротивлений в пунктах загрузки и промежуточной разгрузки.

Для загрузки конвейера применяют питатели с принудительной и строго определенной подачей груза, соответствующей расчетной производительности конвейера. В целях безопасности обслуживания на конвейерах применяют приспособления для контроля за работой механизмов и выключатели, позволяющие остановить конвейер в любом месте его трассы.

studfiles.net

11. Основные элементы ленточных конвейеров.

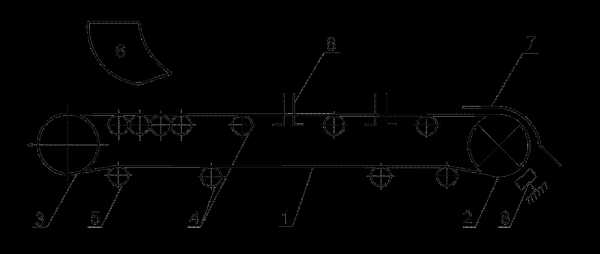

ЛК состоят из ленты (как правило – несущий и тяговый элемент), головного или хвостового привода, става, собранного из отдельных секций, верхних и нижних роликоопор для ленты на грузовой и порожняковой ветвях, натяжного устройства на сбегающей с привода ветви ленты или хвостовой части конвейера, загрузочного устройства, разгрузочного устройства. Кроме этого, обычно также входят спец.центрирующие ход ленты роликоопоры, устройства для очистки ленты, ловители ленты ( на наклонных конвейерах), аппаратура управления, автоматического контроля, сигнализации и др.

Рис.1. Схема ленточного конвейера: 1 – приводной барабан; 2 –загрузочный лоток; 3 – прижимной ролик;

4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан; 7 – амортизирующие роликоопоры;

8 – нижние роликоопоры; 9 – лента; 10 – верхние роликоопоры

12.Конвейерная лента (назначение, устройство, требования)

Конвейерная лента (транспортёрная) — тяговый и грузонесущий орган ленточного конвейера

Резинотканевая лента.

Данные ленты состоят из каркаса и верхней и нижней обкладки. Каркас изготавливается на основе тканей: из полиамидных, полиамидно-полиэфирных, поливинилхлоридных и комбинированных нитей (полиэфир и хлопок). Для соединения ленты используют холодную вулканизацию (клей), горячую вулканизацию и механические соединители.Среди резинотканевых лент следует отдельно выделить шевронные, которые предназначаются, в основном, для транспортировки грузов под наклоном.

По назначению транспортерные ленты делятся на следующие основные виды:

Шахтные – предназначены для работы в шахтах или условиях приравненных к шахтным. Основным свойством таких лент является пониженная горючесть (самозатухание).

Морозостойкие – для работы при пониженных температурах (до -60 °С).

Теплостойкие и с повышенной теплостойкостью – предназначены для транспортировки горячих грузов и для работ при температуре до +200 °С.

Пищевые – применяются на производствах, где транспортерная лента по технологическому процессу входит в непосредственный контакт с продуктами питания. Основное свойство таких лент – не вступают и не вызывают химических реакций при непосредственном контакте с транспортируемым материалом (пищевыми продуктами).

Маслобензостойкие – предназначены для конвейеров, на которых лента работает в контакте с различного типа маслами или топливом. Основным свойством таких лент является химическая стойкость к указанным веществам.

Общего назначения – такие ленты предназначены для работы на конвейерных установках средней нагруженности как по прочностным показателям, так и по температурным. Это наиболее распространенный тип транспортерных лент.

Резинотросовые ленты. Имеют такое же строение как и у резинотканевых, только тяговый каркас ленты состоит из стальных тросов находящихся в одной плоскости в специальном резиновом слое каркаса. Низкие удлинения (не более 0,25%) резинотросовых лент при рабочих нагрузках, высокая прочность (до 5000 Н/мм), гибкость в продольном и поперечном направлениях позволяют транспортировать грузы на большие расстояния с высокой производительностью на мощных карьерных комплексах. Для стыковки резинотросовых лент используют сварку и горячую вулканизацию.

Удлинение резинотросовых лент при рабочей нагрузке в 10 раз меньше, чем лент на основе синтетических тканей. Это позволяет транспортировать грузы на большие расстояния, а также сократить размеры натяжного устройства конвейерной установки, что особенно важно в стесненных подземных условиях.

Ленты могут быть изготовлены в зависимости от условий эксплуатации:

Трудносгораемые – работоспособны при температуре окружающего воздуха от минус 25 до плюс 60°C.

Трудновоспламеняющиеся – работоспособны при температуре окружающего воздуха от минус 25 до плюс 60°C.

Трудновоспламеняющиеся морозостойкие — работоспособны при температуре окружающего воздуха от минус 45 до плюс 60°C.

Общего назначения – РТЛ работоспособны при температуре окружающего воздуха от минус 45 до плюс 60°C.

Морозостойкие – РТЛМ работоспособны при температуре окружающего воздуха от минус 60 до плюс 60°C.

Полимерные конвейерные ленты.

Изготавливаются на основе тканей из полиэстера. Материалы, из которых состоят полимерные конвейерные ленты: поливинилхлорид, полиуретан, силикон, полиолефин и др.

Модульные конвейеры.

Производятся из синтетических материалов: полиэтилен, полиацетал, полиэтилен, нейлон. Модульные конвейерные ленты состоят из отдельных элементов (модулей), способны работать с агрессивными химическими средами (например, концентрированная серная кислота). Существуют модульные ленты состоящие из метала (как правило из стали). Используют такую ленту в тяжелых условиях или при сильном воздействии ленту.

Металлические ленты (транспортерные сетки) изготавливаются из углеродистой или нержавеющей стали. Отличительной особенностью является способность работать при высоких температурах. Находят свое применение в химической, фармацевтической, пищевой промышленности.

studfiles.net

Конвейер ленточный – назначение, виды и характеристики

Конвейер ленточный – назначение, виды и характеристики

Конвейер ленточный – универсальное устройство, которое может непрерывно транспортировать различные по своему составу и роду материалы. Принцип работы конвейера ленточного основан на двух главных функциях замкнутого ленточного полотна – грузонесущая и тяговая. Движение ленты осуществляется по жестко закрепленным роликовым опорам, при этом груз, лежащий на ленте, находится в неподвижном состоянии.

Конвейер ленточный – универсальное устройство, которое может непрерывно транспортировать различные по своему составу и роду материалы. Принцип работы конвейера ленточного основан на двух главных функциях замкнутого ленточного полотна – грузонесущая и тяговая. Движение ленты осуществляется по жестко закрепленным роликовым опорам, при этом груз, лежащий на ленте, находится в неподвижном состоянии.

Стоит отметить основные характеристики ленточного конвейера:

- высокая производительность и скорость перемещения грузов;

- низкая энергетическая затратность;

- высокая надежность и простота конструкции.

Благодаря этому, ленточные транспортеры приобрели широкое применение в различных областях промышленности – химической, горнодобывающей, пищевой, в сельском хозяйстве и многих других отраслях. С помощью ленточного транспортера можно перемещать грузы различного типа на любые расстояния и под различными углами наклона.

В мире существует много предприятий, которые производят конвейеры ленточные различных типов, например:

1. Наклонные, с регулировкой угла наклона.

2. Прямолинейные.

3. L- и Z-образные.

4. Передвижные.

5. Желобчатые.

Конструкция ленточного транспортера

Конструкция конвейера ленточного очень проста и основывается на следующем – замкнутое ленточное полотно, при помощи электрического двигателя, редуктора и приводного барабана приводится в движение по свободно вращающимся роликоопорам, которые закреплены на стационарной станине. Натяжной барабан обеспечивает постоянное натяжение полотна, и является главным рабочим органом конвейера.

Также стандартная комплектация ленточного конвейера, может дополнительно укомплектовываться различными, как механическими узлами и приспособлениями, так и электрическими, согласно необходимым техническим требованиям заказчика, например:

- Установка дополнительных винтовых опор, необходимых для обеспечения устойчивого положения и бесперебойной работы транспортера в условиях, когда нет возможности обеспечить ровную поверхность. Регулировка высоты станины может колебаться в диапазоне +/- 80 мм.

- Установка бортов ограждения (стальной лист или прут), которые обеспечивают устойчивость груза.

- Установка датчиков и кнопки аварийной остановки ленточного конвейера — дает возможность в случае неполадок в работе моментально остановить работу конвейера.

- Установка частотного преобразователя, позволяет регулировать скорость движения ленты, а также ее направление.

- Установка колесных опор, позволяет мобильно менять место работы транспортера.

- Изготовление необходимого объема и материала загрузочного бункера и приемных столов для готовых изделий и материалов

Конвейер ленточный. Стоимость

Стоимость любого типа ленточного транспортера определяется согласно техническим характеристикам и комплектующими запчастями к данному транспортеру. Также в стоимости конвейера необходимо учесть количество погонных метров ленты и мощность возвратно приводного механизма. Для расчета точной стоимости определенного типа ленточного транспортера необходимо обратиться к специалистам предприятия производителя.

Простая конструкция ленточного конвейера любой мощности и длины, а также современная аппаратура контроля и защиты механизмов позволяет быстро обучить персонал по управлению, обслуживанию и ремонту транспортера. По согласованию сторон, завод производитель может произвести установку, настройку и гарантийное обслуживания транспортера, а также обучение операторов и обслуживающего персонала.

www.amt-k.ru

Ленточные конвейеры. Область применения, достоинства и недостатки

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ.

Область применения, достоинства и недостатки ленточных конвейеров.

Ленточные конвейеры целесообразно применять на карьерах с годовой производительностью более 10 миллионов тонн, при расстоянии транспортирования груза от 5 до 12 километров, угле наклона до 18 градусов, глубине карьера до 250 метров. При транспортировании неабразивных и малоабразивных грузов, с максимальным размером куска до 400 миллиметров. Если размер куска больше требуется установка дробильных агрегатов.

ДОСТОИНСТВА:

1) Высокая автоматичность и непрерывность действия.

2) Высокая производительность.

3) Возможность транспортирования груза под большими углами.

4) Простота оперативного управления.

5) Низкая металлоёмкость.

НЕДОСТАТКИ:

1) Значительный износ конвейерной ленты.

2) Высокая энергоёмкость.

3) Низкая стабильность погрузочно-транспортного комплекса.

4) Ограниченная область применения.

5) Резкое увеличение затрат при транспортировании груза на большие расстояния.

Лента ленточного конвейера является одновременно тяговым и грузонесущим органом.

Классификация лент:

1) Резинотканевые à бельтинговые, синтетические

2) Резинотросовые

Бельтинговые ленты характеризуются невысокой прочностью, сопротивление разрыву GР=150-400 H/м, растяжением ленты = 1,5%, малая масса, малая стоимость.

Синтетическая лента имеет сопротивление разрыву GР=400-650 H/м, растяжением ленты = 2,5%.

Резинотросовые ленты имеют высокую прочность малую вытяжку, но при этом у них высокая стоимость и большая масса. GР=1500-6500 H/м, растяжением ленты = 0,5%.

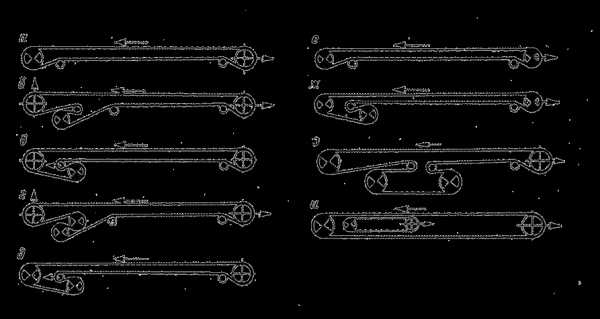

Приводная станция предназначена для преобразования вращательного движения вала двигателя в поступательное движение ленты, и она состоит из одного или нескольких двигателей, редукторов, фрикционных барабанов, а также соединительных муфт и механизмов останова и соединительных муфт.

Количество барабанов ни в коем случае не говорит какое количество двигателей.

а) 210˚

б) 240˚

в) 240˚

д) 400˚

ж) 610˚

и) 360˚ — с промежуточным приводом.

По Какорину, натяжное устройство предназначено:

1) для создания предварительного натяжения ленты в точке её сбегания с приводного барабана.

2) Для компенсации продольных упругих деформаций ленты в процессе работы конвейера.

3) Для поддержания допустимой величины провеса ленты между роликоопорой.

Натяжные станции бывают РЕГУЛИРУЕМЫЕ и НЕРЕГУЛИРУЕМЫЕ.

Опорное устройство предназначено для поддержания ленты по всей длине конвейера, и создания необходимой площади поперечного сечения груза.

Помимо основных функций роликоопоры выполняют дополнительные функции: Амортизирующие и центрирующие.

Отклоняющее устройство предназначено для изменения направления движения ленты и для создания необходимого угла обхвата лентой барабана.

Загрузочное устройство предназначено для обеспечения полной загрузки ленты и для регулирования производительности.

РАЗГРУЗОЧНОЕ УСТРОЙСТВО.

Если расстояние транспортируемого груза соответствует длине конвейера, то разгрузочным устройством является мостовой барабан, а если расстояние транспортирования груза меньше длины конвейера, то применяются промежуточные разгрузочные устройства.

Вспомогательные устройства ленточного конвейера.

1) Ловитель ленты.

2) Устройство для очистки ленты.

ТЕОРИЯ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА.

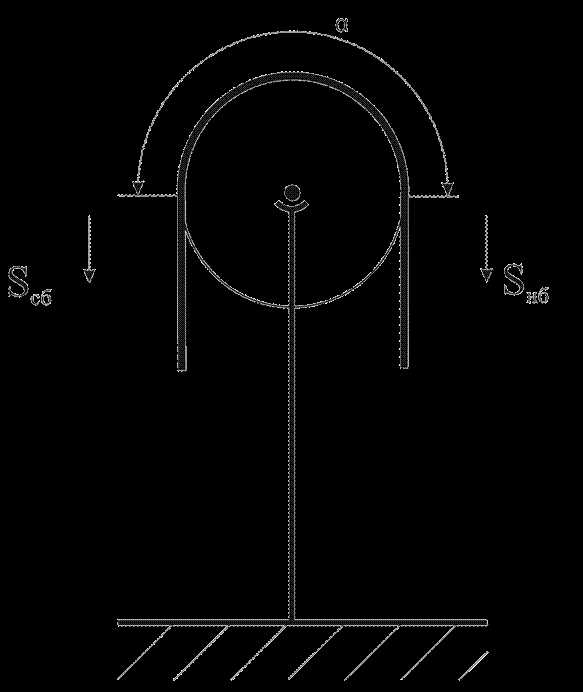

В 18 веке, учёный Эйлер, он исследовал взаимодействие гибкой нерастяжимой нити и цилиндра, и вывел условие отсутствия проскальзывания нити на цилиндре.

SСБ – силы натяжения ленты на сбегающем цилиндре. (Н)

SНБ – сила натяжения ленты на набегающей ветви. (Н)

Sнб ≤ Sсб*ef*α

Sнб ≤ Sсб*eµ*αск

Sнб ≤ Sсб*eµ*α

е – коэффициент трения нити о цилиндр.

α – угол обхвата нитью цилиндра.

В 19 веке. Русские учёные Н.Е. Жуковский и Н.П. Петров развили теорию Эйлера применительно к реальным телам. Поскольку Эйлер рассматривал нить как гибкую, нерастяжимую нить. Жуковский и Петров учтя свойства упругости выяснили, что передача тягового усилия осуществляется не по всей дуге обхвата ленты барабана, а на большей её части, где происходит микропроскальзывание ленты относительно барабана, эту дугу они назвали дугой скольжения.

В 20 веке Советскими учёными было исследовано взаимодействие ленты с футерованными барабанами. Выяснилось, что передача тягового усилия в этом случае осуществляется по всей дуге обхвата

Чем больше тяговый фактор, тем больше тяговая способность привода.

Увеличить тяговую способность привода 2-мя способами.

1) Путём увеличения коэффициента сцепления, за счёт применения футеровок.

2) Путём увеличения угла обхвата.

3) Путём увеличения числа приводных барабанов.

Расчёт ленточного конвейера.

Цель расчета: выбор типа конвейера для заданных условий транспортирования материла, установление прочностных характеристик конвейерной ленты.

Порядок расчета:

1) предварительный выбор типа конвейера;

2) проверка принятой ширины ленты конвейера;

3) вычисление распределенных сопротивлений движению ленты;

4) определение сосредоточенных сопротивлений движению ленты;

5) расчет натяжений конвейерной ленты и тягового усилия;

6) определение мощности привода;

7) установление силы натяжного устройства;

8) определение прочностных характеристик ленты.

vunivere.ru

Разные ленточные конвейеры, их характеристики, назначение и применение

Несмотря на кажущуюся простоту конструкции, ленточные конвейеры, применяемые в сельском хозяйстве, достаточно разнообразны, а характеристики каждого типа этих устройств обусловливают назначение и применение их на тех или иных предприятиях.

Несмотря на кажущуюся простоту конструкции, ленточные конвейеры, применяемые в сельском хозяйстве, достаточно разнообразны, а характеристики каждого типа этих устройств обусловливают назначение и применение их на тех или иных предприятиях.

На элеваторах и комплексах зерноочистки применяют, как правило, желобчатые конвейеры и транспортеры с прямой лентой, горизонтальные или наклонные. Для транспортировки зерновых культур их вполне достаточно, хотя в отдельных случаях появляется необходимость в установке более сложных конструкций. Например, при сложной трассе может потребоваться поворотный ленточный конвейер, а на небольших предприятиях порой рационально использовать передвижной транспортер. В чем заключаются особенности каждого из этих видов установок?

Классификация транспортеров по типу трассы

Это разделение на типы основывается на положении и траектории движения самой ленты. В зависимости от неё транспортёры сыпучих материалов бывают:

- Горизонтальные прямые — в них лента движется по прямой, а барабаны располагаются на одной высоте. Бывают как роликовые, так и безроликовые конвейеры, имеющие свои достоинства и недостатки и подходящие для конкретных условий эксплуатации. Эти конвейеры просты в установке и обслуживании, недороги и эффективны, но не позволяют решать некоторые задачи;

- Наклонные, при перемещении по которым материал поднимается на определенную высоту или спускается. Угол наклона может меняться в широких пределах, но обычно не превышает 15°. Ленты конвейеров с более крутым углом изготавливают с поперечинами, чтобы зерно не скатывалось вниз. Также существуют ленточные конвейеры с постоянным или изменяемым углом наклона. На зернообрабатывающих предприятиях они применяются на линиях зерноочистки, а основное назначение их — транспортировка зерна между ступенями очистки, погрузка его в транспорт и на участки хранения;

- L-образные конвейеры, в которых угол наклона ленты меняется только в одном месте;

- Z-образные конвейеры с двумя «изломами»;

- Горизонтальные поворотные конвейеры, в которых высота транспортировки материала остаётся неизменной, но меняется направление движения.

Также используются модульные транспортеры, в которых трасса набирается из нескольких отдельных прямых лент, а материал просто пересыпается с одной ленты на другую. Их характеристики зависят от количества и характеристик каждого модуля в отдельности.

Мобильные и стационарные конвейеры

Как правило, передвижные транспортеры используются либо на небольших предприятиях, либо в качестве вспомогательных устройств на комплексных линиях зернопереработки. Поскольку масса таких устройств должна быть небольшой, они имеют малую мощность и обеспечивают невысокую производительность. Главным их достоинством является именно мобильность — такой транспортер можно установить в любом удобном месте и организовать пусть и не очень быстрое, но надежное перемещение зерна между отдельными участками производственного комплекса.

Часто мобильный ленточный конвейер устанавливается на большом складе, где требуется попеременная разгрузка и загрузка отдельных участков.

Стационарные транспортеры используются на крупных объектах для загрузки силосов, бункеров, складов отлежки и сушки зерна. По ним же происходит транспортировка материала между отдельными участками предприятия, выгрузка его из силосов на суда или в железнодорожные вагоны. Характеристики типовых стационарных транспортеров соответствуют требованиям стандартных линий перегрузки и обработки зерновых культур.

Классификация по типу несущей поверхности

Также конвейеры различаются формой и оснащением самой ленты. Например, различают такие виды их:

- Конвейер с гладкой лентой — самый простой и недорогой, но имеющий серьезные недостатки. Так, из-за отсутствия бортов зерно легко ссыпается с него;

- Желобчатый конвейер, лента которого в поперечном сечении имеет приподнятые края и выглядит, как желоб. Он особенно удобен для транспортировки мелкозернистого материала, поскольку края предотвращают высыпание его;

- Транспортер с бортами на ленте, функционально идентичный желобчатому транспортеру для сыпучих материалов;

- Конвейер с поперечинами на ленте. Как правило, в таком виде исполняются крутонаклонные загрузочные ленточные конвейера, на которых поперечины предотвращают ссыпание зерна вниз;

- V-образные конвейеры. Их отличительная черта — крутой угол наклона бокового борта. Зачастую эти транспортеры изготавливаются из двух разделенных лент с общим приводом. Между самими лентами имеется функциональный просвет для удаления мусора. Назначение таких ленточных конвейеров — транспортировка овощей и фруктов с одновременным удалением из них мелкого мусора (комьев земли, листьев, веток) через щель между лентами.

Наибольшее распространение на зерноперерабатывающих комплексах получили желобчатые конвейеры, как одни из самых простых, надежных и доступных, но при этом достаточно эффективные и производительные.

Виды ленточных конвейеров по их назначению

Наконец, типы ленточных конвейеров различают в зависимости от задач их применения. Например, имеются такие виды их:

- Транспортировочный, служащий для перемещения груза между отдельными узлами комплекса;

- Загрузочный, назначение которого — наполнение материалом бункера, склада, кузова автомобиля, железнодорожного вагона или трюма балкера. В зависимости от области применения ленточные конвейеры могут комплектоваться разгрузочной тележкой, которая позволяет ссыпать груз с ленты в любом её месте;

- Очистительный, на котором от материала отделяется часть примесей;

- Операционный. Его назначение — груза к рабочим столам для дальнейшей ручной сортировки, обработки и упаковки (в основном применяется при работе с овощами и фруктами).

Также конвейеры классифицируются по материалу транспортировочной ленты. Это могут быть транспортеры с резинотканевой лентой, полиуретановой, ПВХ, цепной, силиконовой, трековой, грипперной. Выбор и применение их зависит от перемещаемого материала, и в большинстве случаев на элеваторах и зерноочистительных комплексах применяются конвейеры с резинотканевой лентой.

В карьерах и на предприятиях горнодобывающей промышленности на транспортеры устанавливаются гасители ударных нагрузок, которые предотвращают повреждение ленты и роликоопор при ссыпании тяжелых кусков груза, а также плужковые сбрасыватели, разгружающие центр ленты.

Для конкретного объекта и для решения конкретных задач на сельскохозяйственных предприятиях виды ленточных конвейеров подбираются на этапе проектирования с учетом технологических требований и условий эксплуатации. Компания АгроСтрой как производит и устанавливает на объектах заказчика собственные ленточные конвейеры, так и использует при проектировании и строительстве устройства других производителей. Если вам нужно подобрать конвейер для конкретных условий эксплуатации, свяжитесь с нами и мы бесплатно проконсультируем вас и поможем выбрать оптимальный транспортер для вашего предприятия.

agrosplus.ru

Ленточный конвейер — описание и принцип работы — Техника — Каталог статей

Ленточный конвейер — это непрерывно действующее устройство транспортировки с объединёнными грузонесущим механизмом и тяговым механизмом в виде замкнутой гибкой ленты. По всей своей длине лента конвейера опирается на неподвижные роликоопоры и приходит в движение за счет силы трения между лентой и приводным барабаном. Ленточные транспоретры используются в шахтах и карьерах для подъема полезных ископаемых из забоев внутри горных предприятий на поверхность и последующей доставки до обогатительной фабрики или погрузочного пункта внешнего транспорта. Так же ленточные конвейеры могут применяться для транспортировки полезных ископаемых непосредственно потребителю. К примеру, уголь доставляется на теплоэнергоцентраль, руда – на металлургический завод. Иногда с помощью специально приспособленных ленточных конвейеров производится перемещение людей в шахтах по наклонным выработкам.

История.

Ленточные конвейеры применяются в горной промышленности России с 1861 года, когда инженером А. Лопатиным было получено авторское свидетельство на транспортирующую машину, изобретенную им для применения на золотых приисках. В СССР в 1931 году на шахтах Донбасса появились первые подземные ленточные конвейеры, а в 1936 году их начали выпускать серийно. Все больше и больше угольных шахт переходили на применение конвейеров и в 1979 ленточные транспортеры применялись на 26% горизонтальных выработок и 80% наклонных. На карьерах конвейеры начали применяться в 1935 году, сначала на небольших, а со временем и на крупных карьерах. Позже, с развитие циклично-поточных технологий, мощные ленточные конвейеры стали применяться на рудных карьерах и как подъемные механизмы.

Конструкция ленточного конвейера.

Ленточный конвейер состоит из следующих основных элементов: собственно конвейерная лента, привод, став с роликооппорами, загрузочное и натяжное устройство. Также на конвейеры устанавливаются ловители ленты, чистящие механизмы, механизмы для взвешивания груза и т.д.

Привод состоит из электрического двигателя, редуктора, тормозного механизма, муфт соединения и приводных барабанов. Став конвейера изготавливается с неподвижными и шарнирно-подвесными роликоопорами. Шарнирные роликоопоры более податливы при прохождении крупных кусков груза над ними. Загрузочные устройства конвейера имеют вид воронки приёма с бортами, которые направляют грузопоток, если используются экскаваторы непрерывного действия. При применении экскаваторов цикличного действия они снабжены питателем. Устройства натяжения представляют собой барабанную электролебедку, оснащенную системой канатных блоков. На неподвижных конвейерах могут применяться устройства гравитационного типа.

Классификация.

Подземные ленточные конвейеры делятся на пять основных групп:

• для выработок примыкающих к лавам с наклоном от -3 до +6°.

• для выработок с нулевым, либо малым углом наклона.

• для выработок с углом наклона до 18°.

• для бремсбергов имеющих уклон до 16°.

• для наклонных стволов и главных уклонов с углом от 3 до 18°.

В производстве ленточных конвейеров выделяют забойные, отвальные, передаточные и стационарные магистральные карьерные конвейеры. Также они могут входить в состав роторных и цепных экскаваторов, отвалообразователей, мостов траспортировки и отвала и перегружателей. Секции забойного и отвального ленточных конвейеров могут монтироваться на рельсошпальной решетке. Тележки с воронкой приёма и питателем движутся по рельсам забойного конвейера, а по рельсам отвального – двухбарабанные разгрузочные тележки. Установленный на тележки передаточный транспортер перемещается по рельсам в продольном направлении. Став стационарного конвейера собирается на открытой почве, дорожке из бетона или лежнях, натяжное устройство и привод монтируют на фундаменте.

При расчете ленточного конвейера основная задача заключается в нахождении ширины ленты, ее максимального натяжения, и мощности двигателей для заданной производительности, длине и углу наклона механизма. Производительность в первую очередь зависит от ширины и скорости движения конвейерной ленты.

Применение автоматики позволяет обеспечить плавный пуск ленточного конвейера, регулировать скорость движения ленты, осуществлять автоконтроль состояния роликоопор, выявлять повреждения ленты, взвешивать и регистрировать количество перемещаемого груза и т.д.

Современные ленточные транспортеры обладают высокой надежностью и безопасностью работы и низкой трудоемкостью обслуживания. Совершенствование конструктивно-технологических характеристик конвейеров позволяет расширить объемы и области их применения. Например, использование промежуточных приводов позволяет увеличить длину ставов и уменьшить или полностью исключить количество промежуточных перегрузок, что в свою очередь повысит срок службы ленты. Улучшение устройств погрузки, надежности роликоопор и опорных конструкций ставов наряду с создание ленточно-тележечных конвейеров позволит повысить кусковатость перемещаемых грузов. Использование морозостойкой резины, специальных смазок и новых материалов для привода позволяет применять ленточные конвейеры даже в условиях Дальнего Севера.

По материалам НПП РУНА-КЛ

lib-bkm.ru