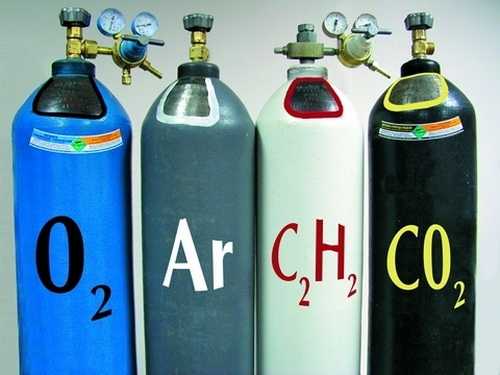

Баллоны для сварки с углекислотой, аргоном, кислородом и другими газами

В обычном воздухе содержится кислород, азот и водород – газы, которые негативно влияют на сварочное соединение, вызывая коррозию, старение и растрескивание металла.

Для обеспечения качественной сварки в воздушной атмосфере приходится применять флюсы, а также электрода с покрытиями. Значительно улучшает результат проведение сварки в газовой среде. Для этого требуется специальный сварочный аппарат и газовые баллоны.

Виды газов

Применяемые в сварке газы подразделяют на активные и инертные, среди активных есть реагирующие и нейтральные. Причем активный газ при одних условиях и видах сварки может быть реагирующим, при других – нейтральным.

Все они закачиваются в специальные сварочные баллоны. Прежде чем заказывать газ для работы, следует ознакомиться с видами стандартной маркировки, возможностью последующей заправки баллонов сварочной смесью, их оснащением.

В практике сварочного дела такие виды не встречаются. Газы для сварки поставляют только в баллонах без швов со специальными запорными вентилями. Для разных газов предназначены принципиально отличающиеся вентили.

Баллоны с газообразными легко воспламеняющимися углеводородами – ацетиленом, пропаном, бутаном и прочими – оснащены вентилями с левой резьбой.

Баллоны со всеми остальными газами, включая кислород, азот, углекислый и инертные газы, оборудован вентилями с правой резьбой.

Разница в направлениях вращения вентиля исключает возможность случайных ошибок, аварий при сварке или ином применении газа.

Окраска

С целью безопасности внедрена строго определенная окраска емкостей и надписи на нем. Наиболее применяемые в варке газы имеют следующую цветовую маркировку:

- баллон с аргоном высокой степени очистки имеет серую окраску, на него нанесена надпись зеленого цвета. Черный баллон с техническим аргоном имеет синюю надпись. Существует еще так называемый сырой аргон со своей маркировкой. В сварке такой газ не применяют;

- углекислотные баллоны покрашены в черный цвет, надпись на них выполнена желтым цветом;

- кислородные баллоны для сварки всегда имеют голубой цвет, а надписи на них черные. Так окрашен и медицинский, и технический сорт газа. В медицине кислород применят очень часто. Его транспортируют на тележках, затем при необходимости устанавливают баллон в специальный футляр;

- емкости с ацетиленом, весьма востребованным в сварке, имеют черную окраску. Ацетилен очень легко взрывается. Поэтому его закачивают не в пустые объемы, а содержащие специальные наполнители с большим количеством пор. Такой способ заполнения значительно уменьшает вероятность взрывов.

Начинающим сварщикам полезно запомнить цветовую маркировку газов на отечественном рынке. Не стоит удивляться, если на импортной продукции окраска будет иной. Международная маркировка несколько отличается от отечественной.

Элементы устойчивости и объем

Сверху на всех баллонах обязательно крепится колпак. Он предохраняет вентиль от случайных повреждений при транспортировке. На нижнюю часть плотно насажена основа квадратной формы.

Она позволяет устойчиво выставлять емкость в вертикальное положение, что важно при сварке. Во время эксплуатации перемещать баллон вместе со сварочным полуавтоматом можно на специальной тележке. Это удобный метод обслуживания сварочного места в любой рабочее зоне.

В продаже представлены емкости от 10 л до 40 л. Соблазнительным кажется вариант приобретения для сварки меньшего объема. Цена его меньше, но после использования газа заправить новый будет не так просто.

Большинство заправочных станций приспособлено для заполнения 40 л. Исключение составляет углекислота. В связи с тем, что ее закачивают в огнетушители, возможности заправочных станций позволяют заполнять маленькие объемы.

Редуктор

Для работы с любым газом нужен редуктор. Существуют модели, просто показывающие давление в баллоне и с функцией регулирования газового потока.

Для работы с любым газом нужен редуктор. Существуют модели, просто показывающие давление в баллоне и с функцией регулирования газового потока.

Последние виды называют регуляторами. Они адаптированы к определенному газу, окрашены в соответствии с цветом баллона. В продаже есть регуляторы со стрелочной шкалой и ротаметрами.

Если планируется провести аргонодуговую сварку, надо взять регулятор с двумя ротаметрами. При работе с нержавейкой нужен поддув с обратной стороны, который сможет контролировать только такая модель регулятора.

В остальных ситуациях вполне подойдет стрелочный регулятор, который к тому же стоит дешевле. Практики считают стрелочную модель более экономной. Она позволяет при грамотном пользовании избежать сброса давления в начале работы. На регуляторах с ротаторами сбрасывание давления вначале практически неизбежно. Это сопровождается некоторыми потерями газа.

Все регуляторы имеют прокладки из инертных полимеров. Загрязнение газов от контакта с ними абсолютно исключается. При сварке приходится пользоваться различными газами. Для таких производственных случаев целесообразно иметь регуляторы, приспособленные для нескольких типов резьбы.

Безопасность

Особенность отечественного менталитета заключается в склонности к экономии, игнорировании многих нормативных требований. В отношении оборудования для сварки пренебрежение правилами безопасности чревато тяжелыми последствиями.

Особенно это касается допустимых сроков использования баллонов. Они должны быть указаны заводом-изготовителем. Если вдруг этой информации нет, то максимальный период эксплуатации составляет 20 лет.

Экспертизу состояния обычных баллонов с объемом до 50 л не проводят. Для больших объемов аттестация может быть проведена. Превышать максимальный срок категорически нельзя. Все модели, выпущенные до 1997 года, не прошедшие аттестацию можно смело сдать в металлолом.

К покупке газовых баллонов для сварки нужно отнестись очень серьезно. Лучше всего найти авторитетного поставщика, убедиться в наличии разрешительных документов, проверить качество маркировки, всей сопроводительной информации. После этого можно смело оформлять заказ.

svaring.com

Кислород для сварки

Свойства кислорода и способы его получения

При газовой сварке и резке нагрев металла осуществляется высокотемпературным газовым пламенем, получаемым при сжигании горючего газа или паров жидкости в смеси с технически чистым кислородом.

Кислород является самым распространенным элементом на земле, встречающимся в виде химических соединений с различными веществами: в земле — до 50% по массе, в соединении с водородом в воде — около 86% по массе и в воздухе — до 21% по объему и 23% по массе.

Кислород имеет высокую химическую активность, образуя соединения со всеми химическими элементами, кроме инертных газов (аргона, гелия, ксенона, криптона и неона). Реакции соединения с кислородом протекают с выделением большого количества теплоты, т. е. носят экзотермический характер.

При соприкосновении сжатого газообразного кислорода с органическими веществами, маслами, жирами, угольной пылью, горючими пластмассами может произойти их самовоспламенение в результате выделения теплоты при быстром сжатии кислорода, трении и ударе твердых частиц о металл, а также электростатического искрового разряда. Поэтому при использовании кислорода необходимо тщательно следить за тем, чтобы он не находился в контакте с легковоспламеняющимися и горючими веществами.

Всю кислородную аппаратуру, кислородопроводы и баллоны необходимо тщательно обезжиривать. Кислород способен образовывать в широких пределах взрывчатые смеси с горючими газами или парами жидких горючих, что также может привести к взрывам при наличии открытого огня или даже искры.

Отмеченные особенности кислорода следует всегда иметь в виду при использовании его в процессах газопламенной обработки.

Атмосферный воздух в основном представляет собой механическую смесь трех газов при следующем их объемном содержании: азота — 78,08%, кислорода — 20,95%, аргона-0,94%, остальное — углекислый газ, водород, закись азота и др. Кислород получают разделением воздуха на кислород и азот методом глубокого охлаждения (сжижения), попутно идет отделение аргона, применение которого при аргонодуговой сварке непрерывно возрастает. Азот применяют как защитный газ при сварке меди.

Кислород можно получать химическим способом или электролизом воды. Химические способы малопроизводительны и неэкономичны. При электролизе воды постоянным током кислород получают как побочный продукт при производстве чистого водорода.

В промышленности кислород получают из атмосферного воздуха методом глубокого охлаждения и ректификации. В установках для получения кислорода и азота из воздуха последний очищают от вредных примесей, сжимают в компрессоре до соответствующего давления холодильного цикла 0,6-20 МПа и охлаждают в теплообменниках до температуры сжижения, разница в температурах сжижения кислорода и азота составляет 13°С, что достаточно для их полного разделения в жидкой фазе.

Жидкий чистый кислород накапливается в воздухоразделительном аппарате, испаряется и собирается в газгольдере, откуда компрессором его накачивают в баллоны под давлением до 20 МПа.

Технический кислород транспортируют также по трубопроводу. Давление кислорода, транспортируемого по трубопроводу, должно быть согласовано между изготовителем и потребителем. К месту сварки кислород доставляется в кислородных баллонах, и в жидком виде — в специальных сосудах с хорошей теплоизоляцией.

Для превращения жидкого кислорода в газ используют газификаторы или насосы с испарителями для жидкого кислорода. При нормальном атмосферном давлении и температуре 20°С 1 дм3 жидкого кислорода при испарении дает 860 дм3 газообразного. Поэтому доставлять кислород к месту сварки целесообразно в жидком состоянии, так как при этом в 10 раз уменьшается масса тары, что позволяет экономить металл на изготовление баллонов, уменьшать расходы на транспортировку и хранение баллонов.

Для сварки и резки по ГОСТ 5583-78 технический кислород выпускается трех сортов:

- 1-й — чистотой не менее 99,7%

- 2-й — не менее 99,5%

- 3-й — не менее 99,2% по объему

Чистота кислорода имеет большое значение для кислородной резки. Чем меньше содержится в нем газовых примесей, тем выше скорость реза, чище кромки и меньше расход кислорода.

weldering.com

Кислород технический газообразный

В газовой сварке кислород является незаменимым дополнительным материалом, который обеспечивает высокую температуру горения пламени, чтобы можно было расплавить металл нужной толщины. Он применяется как основная температурная сила, в то время как другие газы имеют защитную функцию. Кислород технически не имеет цвета и запаха. Он не горючий сам по себе, но при взаимодействии с другими веществами существенно повышает температуру горения. Он не взрывоопасен, как многие другие из этой области. Это доступное и относительно недорогое вещество. Существует несколько технических разновидностей, которые отличаются содержанием примесей, их объемом и количеством. Главным показателем качества является объем чистого газа.

Технический кислород в баллонах

Даже с примесями газ сохраняет высокую химическую активность. Он образует массу химических соединений, которые встречаются на Земле. Инертные газы не взаимодействуют с ним для образования соединений. Золото, серебро, платина и прочие благородные металлы также бесследно переносят его воздействия. Хранится кислород чаще всего в жидком виде, так как это более компактно, удобно и экономно. Зачастую перевод его в газообразное состояние начинается уже на месте использования.

Область применения при сварке

Кислород технический газообразный находит очень широкое применение при сварке в среде защитных газов. Вне зависимости от того, какой основной защитный газ, вторым веществом, которое подается в горелку, практически всегда является кислород. Его можно встретить в строительстве, где создаются металлоконструкции и каркасы для будущих зданий. Также он является обязательным в каждой сварочной мастерской. Используется газ при ремонте труб, тонких металлических изделий, в ремонтных мастерских, на производстве в сборочных цехах и так далее.

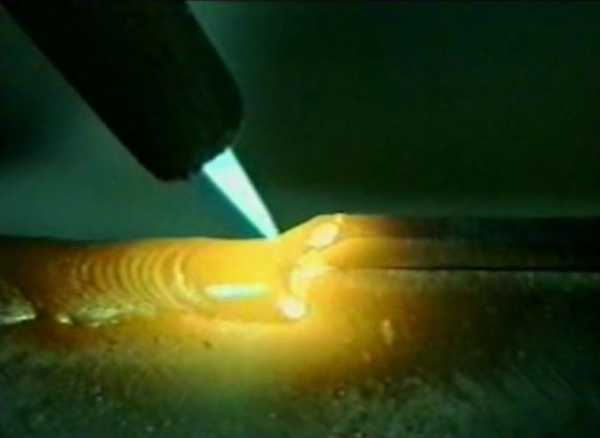

Наиболее активно кислород применяется при резке металла. Здесь вещество подается в горелку под большим давлением, что дает длинную и мощную струю. Это позволяет прорезать металлические изделия на большую толщину. Края при таком выжигании получаются довольно ровными.

Виды технического кислорода

Кислород технический газообразный производится по ГОСТ 5583-65. Согласно данному стандарту выделяют два основных сорта, которые применяются в промышленности. Естественно, что есть и другие, более загрязненные варианты, которые могут использоваться в частной сфере, но к стандартам серьезных производственных работ, где на соединения возлагается высокая ответственность, они не имеют отношения. Выделяют первый и второй сорт газа с различными техническими характеристиками.

Характеристики марок газообразного кислорода

Несмотря на то, что оба сорта применяются практически в одной и той же сфере и во многих случаях являются взаимозаменяемыми, иногда для сварки требуется исключительно первый сорт. Отличия в характеристиках у них также не принципиально значительные, как и отличия в составе. Здесь приведены основные данные по каждому из вариантов:

Параметры | Сорта технического кислорода | |

| первый | второй | |

| Содержание кислорода, % | 99,7 | 99,5 |

| Содержание водяных паров, %, | 0,007 | 0,009 |

| Доля водорода в составе, % | 0,3 | 0,5 |

| Содержание углекислого газа, % | Нет нормированных данных | |

| Запах | Отсутствует |

Характеристики марок жидкого технического кислорода

Жидкий кислород имеет бледно-синий цвет. Благодаря этому поставляется кислород в баллонах синего цвета. Жидкость относится к мощным парамагнетикам. Удельная плотность данного материала составляет 1,141 г/см кубический. Жидкость обладает умеренно криогенными свойствами. Точка замерзания ее составляет -222,65 градусов Цельсия. Кипеть она начинает уже при температуре -182,96 градусов Цельсия. Получение данного вещества в промышленной среде производится путем фракционной перегонке воздуха.

Техническое обозначение

Главным стандартом, по которому производится технический кислород, является ГОСТ 5583-78. Данный стандарт распространяется как на медицинский, так и на технический кислород. Получение газа происходит из атмосферного воздуха, для чего используется низкотемпературная ректификация, или при помощи электролиза воды. Здесь указан состав, допустимое наличие и соотношение примесей для каждого сорта. Также имеются правила эксплуатации и прочие важные данные. Для применения на официальных предприятиях именно этот ГОСТ является основным.

Инструкция по применению кислорода технического при сварке

Перед началом сварки нужно проверить баллон. На нем не должно быть масла и прочих загрязнений, так как это может привести к возгоранию и несчастному случаю. Баллон должен находиться в вертикальном положении и быть хорошо закрепленным, чтобы не упал при передвижениях сварщика.

«Важно!

Расстояние от баллона до источника пламени не должно быть менее 5 метров.»

Перед началом сварки сначала пускается защитный газ. Разобравшись, для чего нужен кислород, стоит понимать, что он существенно добавляет температуру горения и для проверки работоспособности горелки, а также для прогревания деталей, его применение может оказаться лишним. Когда уже начинается непосредственное сваривание. Тогда стоит пускать газ согласно параметрам сварки для конкретного случая, в зависимости от заготовки.

Меры безопасности

Чтобы во время использования не случилось несчастного случая, следует придерживаться определенных правил, которые смогут снизить все опасности к минимуму. К основным относятся следующие меры безопасности:

- Не стоит допускать концентрацию газа в помещении свыше 23%, так как это может привести к повышенной опасности возникновения пожара;

- Несмотря на то, что кислород является не горючим веществом, он сильно влияет на другие элементы, так что при работе с ним нужно использовать только определенный круг разрешенных материалов;

- Если возникает контакт с масляными субстанциями, то они практически мгновенно окисляются, что может стать причиной взрыва или пожара;

- Категорически запрещается использовать баллоны, где ранее ранился кислород, для других горючих веществ;

- Во время перевозки нужно исключить вероятность ударов, падения и других факторов повреждения.

Заключение

Физические и химические свойства кислорода делают его уникальным газом для сварочной области. Если защитные газы имеют аналоги и могут заменяться, в случае необходимости, то этот нечем заменить. Использование имеет свои особенности, связанные с техникой безопасности, но это не столь страшно, как при использовании ацетилена и прочих газов.

svarkaipayka.ru

Кислород

Подробности Подробности Опубликовано 27.05.2012 13:26 Просмотров: 5456Для получения сварочного пламени высокой температуры сжигают газ или пары горючей жидкости в чистом кислороде. Если сгорание горючего будет происходить не в кислороде, а в воздухе, где кислород составляет 7в часть по объему, то температура пламени получится значительно ниже.

Кислород при атмосферном давлении и обычной температуре представляет собой бесцветный газ, не имеющий запаха. Он тяжелее воздуха. При атмосферном давлении и температуре 0°С 1 м3 кислорода весит 1,43 кг.

Технический кислород получают из воздуха на кислородных заводах и доставляют к месту сварки, как правило, в сжатом виде в стальных баллонах под давлением 150ат.

Кислород может также подводиться к месту сварочных работ по трубопроводу от кислородной станции под давлением от 5 до 30ат.

При температуре минус 183° С и атмосферном давлении кислород превращается в голубоватую, легко испаряющуюся жидкость. 1 л жидкого кислорода при испарении дает 790 л, или 0,79 м\ газообразного кислорода при атмосферном давлении и температуре 0°С.

Жидкий кислород хранят и транспортируют в специальных сосудах (танках), хорошо изолированных от тепла окружающей среды.

При использовании жидкого кислорода для сварки и резки его предварительно превращают в газ, испаряя в особых аппаратах, называемых газификаторами.

Горючие газы и горючие жидкости образуют в соединении с кислородом взрывчатые смеси. Жир и масло при контакте со сжатым кислородом могут самовоспламеняться. С целью предохранения от возможных несчастных случаев вся кислородная аппаратура подвергается тщательному обезжириванию. В процессе работы необходимо строго следить, чтобы масло и жир не могли попасть на детали кислородной аппаратуры.

electrowelder.ru

Газ для сварки – что обеспечивает такую мощь пламени?

Видов сварки существует множество. Деление построено на способе получения высокотемпературной сварочной ванны (вида энергии). Например, сварки электрической дугой, ультразвуком, газовым пламенем и другие. Такая горелка может резать и сваривать любые металлы. Края свариваемых металлических деталей буквально расплавляются и, соединяясь, составляют уже новую единую структуру в месте сплава, называемого сварным швом.

К сварочным газам относят, в первую очередь, ацетилен для сварки, выделяемый в результате реакции с водой карбида кальция. Смешиваясь с кислородом, он позволяет получать температуру пламени свыше трех тысяч градусов.

Также сварочными считаются пропаны, бутаны, сжиженные МАФы (новые газы, сменившие ацетилен), бензолы, керосины и другие. Важной особенностью применения сварочных газов будет обязательное присутствие кислорода, как катализатора горения. Причем от качества (чистоты) подаваемого в горелку кислорода зависит и развиваемая температура.

Газовая смесь для сварки с применением технически чистого кислорода дает очень интенсивное и полное сгорание самой смеси или испарений горючих веществ, поскольку обеспечивает очень высокие температуры горения. Количество кислорода в пламени определит его окислительные или восстановительные свойства.

С другой стороны, использование технического (чистого) кислорода требует специальных баллонов для его хранения и подачи. В смеси с таким кислородом некоторые газы или составы могут оказаться взрывоопасны (вследствие чрезвычайно высокой скорости их сгорания в таком катализаторе).

Часто они могут и сами по себе быть опасными из-за своей токсичности. Например, ацетилены, дицианы и т.п.

Применение же кислорода, содержащегося в атмосферном воздухе, делает сварочные газовые смеси менее эффективными. Их сгорание замедляется, что резко снижает температуру пламени. Причина в том, что в воздухе кислород составляет не более пятой его части, в большей степени присутствуют другие газы, тот же азот, например.

Помимо сказанного, сварка в условиях использования атмосферного кислорода часто не дает требуемой геометрии соединительного шва, изменяет свойства металла в этой зоне, что в конечном итоге влияет на качество соединения.

Технические газы используются не только в сварках. Широко применяются также защитные газы для сварки электрической дуговой и пр. Применение различных инертных (гелий, аргон) или активных (азот, СО2, водород, кислород) газов в качестве защитной среды для ванны сварочного расплава значительно улучшает качество результата, увеличивает скорость выполнения работ, позволяет получать нужные параметры шва и т.д.

Принцип сварки в среде защитных газов прост. Нужный состав подается в зону действия дуги через сопло специальной горелки под давлением, создавая эту самую защитную среду. На таком принципе построены популярные сварки на полуавтоматах.

Такая сварка доступна не только в заводских условиях, ее широко применяют в мастерских и даже в частных гаражах. Чаще всего газ для сварки полуавтоматом представляет смесь инертного и углекислого (в различных пропорциях). Из инертных более применимы гелий и аргон. В практике принято использование аргона, поэтому в составе и присутствуют СО2 и аргон.

Вообще инертный газ для сварки нужен в качестве защиты расплава ванны от внешнего воздействия воздуха, а также в случае необходимости качественного проведения сварочных работ по нержавеющим сталям, титану и сплавам из него, цветным металлам (никелю, меди, алюминию и сплавам) и др. При этом электрод может быть любым: классическим плавящимся, не меняющим своей формы и структуры (служащим для создания дуги) и т.п.

На выбор нужного для сварки газа влияет то, какой металл используется в работе. Та же смесь СО2 и аргона при сварках стальных элементов содержит больше углекислой составляющей (около 18%). А при сваривании нержавеющих сталей преобладает аргон (98%), СО2 составляет только два процента.

Таким образом, какой газ используют для сварки, определяется металлом, его маркой, необходимыми свойствами шва, видами сварочного оборудования, требованиями к химическому составу и даже форме швов, условиями проведения работ и т.д.

ogodom.ru

www.samsvar.ru

Кислородные баллоны для сварки — правильная сварочная смесь в баллонах

В данной статье рассказывается о том, что такое кислородные баллоны для сварки и как их используют. Эти агрегаты имеют стальную цилиндрическую форму с выпуклым днищем, на которое напрессовывается башмак, а так же имеется горловина.

Горловина сделана для максимальной эффективности в виде конуса, который используется для вкручивания запорного вентиля. На горловину накручивается предохранительный колпак для защиты вентиля.

Самое большое распространение при выполнении сварочных работ и резке получили именно те кислородные баллоны для сварки, которые были объемом 40 литров. Данные баллоны имеют размеры: 219 мм — диаметр, 7 мм — толщина стенки, 1390 мм — высота. Масса при отсутствии газа 67 кг. Пик эффективности достигается при давлении в 15 (МПа), а для испытания рекомендуемое давление — 22,5 (МПа).

На посту газоразбора кислородный баллон устанавливается в вертикальном положении и для надёжности закрепляется цепью или хомутом. Для того чтобы подготовить к работе кислородный баллон, необходимо:

- открутить заглушку штуцера и колпак;

- провести проверку вентиля, чтобы исключить наличие на нем масла или жира;

- аккуратно открутить вентиль баллона и тщательно продуть штуцер;

- закрутить вентиль обратно;

- проверить в порядке ли накидная гайка редуктора;

- прикрепить ее к вентилю баллона;

- установить необходимое для работы давление кислорода при помощи регулировочного винта.

Во время сброса газа из баллона, нужно тщательно следить за тем, чтобы оставшееся давление в нем не оказалось более низким, чем минимально допустимое (минимум — 0,05 — 0,1 МПа.).

Используя кислородные баллоны, необходимо тщательно соблюдать правила техники безопасности и эксплуатации, так как химическая активность и очень высокое давление несут угрозу. Кроме того, важно помнить, что во время транспортировки кислородных баллонов строго запрещается перевозить их вместе с баллонами горючих газов. Если вентиль кислородного баллона замерз, то его можно отогреть при помощи ветоши, смоченной в кипятке.

Строго придерживайтесь правил безопасности использования кислородного баллона. Ни в коем случае не нужно допустить того, чтобы на вентиль кислородного баллона попало масло или жир.

Не используйте приборы, которые могут привести к самовозгоранию от искры, нагреванию баллона при помощи всевозможных источников тепла, ударов или падений, благодаря которым давление в баллонах газа может оказаться выше нормы.

Баллонная сварочная смесь

Есть разные типы сварочных смесей. Начнем с аргона, он является главным элементом при аргонодуговой сварке. Наши баллоны хорошо держат газ аргон, который является стандартным газом для TIG сварки высоколегированных сталей. Его используют при сварке алюминия в смесях, меди, серебра, титана, циркония, а также чугуна.

Для сварки нержавеющей стали используется сварочная смесь в баллонах, в состав которой входит углекислый газ в процентном соотношении 20/80%. К примеру, для ускорения сварки часто добавляют водород. Водород, как и кислород, является двухатомным активным газом, в смесях он используется в количестве не менее 10%. Для увеличения мощности реза в плазменной резке водород добавляют от 25 – 45%, это уменьшает появление шлаков, что приводит к большому качеству шва.

В случае применения азота сокращается количество железа в нагаре, однако, при применении азотной смеси, проходят такие эффекты как более быстрое изнашивание электрода TIG. Поэтому приходится чаще производить дополнительные работы, такие как чистка его, что не нужно делать при применении аргона. Также азот применяется в смесях при увеличении стойкости к коррозиям, а также для соединения меди и её сплавов, серебра и сплавов и некоторых других материалов.

Для MIG и MAG сварки чаще всего одним из компонентов используют кислород с концентрацией от 5%, как в двухкомпонентных смесях, так и в трехкомпонентных 75% аргона, 20% СО, 2,5% кислорода. Это позволяет уменьшить разбрызгивание и выгорание легирующих элементов. На трубопроводах обычно имеется тележка с 2 баллонами с газом, чаще всего это — кислородный баллон плюс пропановый баллон, означает, что планируется резка металлов.

Для сварки используют аргоновый баллон в сочетании с углекислотным баллоном, а также может использоваться кислородный баллон в сочетании с углекислотным.

Преимущества, которыми обладает сварочная смесь в баллонах:

- Более высокая стабильность

- Улучшение условий работы

- Снижение затрат на материалы

- Снижение трудозатрат на последующую обработку

- Уменьшение стоимости работ в целом соответственно.

- Увеличение качества

- Снижение разбрызгивания металла.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Объем кислородного баллона в м3, в литрах, правила хранения

Емкости, называемые баллонами, применяются для надежного хранения газообразных или жидких веществ, так объем кислородного баллона, наиболее часто применяющегося в медицине, начинается от 5 литров и доходит до 40 литров. Технические емкости, использующиеся на производстве, соответственно, имеют и больший объем, который доходит до 100-150 литров. Измеряется объём кислородного баллона в литрах, прежде всего для удобства расчетов, поскольку такова общая метрическая система.

Что представляет собой кислородный баллон?

Кислородный баллон в большинстве случаев — стальной цилиндр со сферическим дном и специальной горловиной для надежного крепления  запорного вентиля. Емкости можно хранить горизонтально и вертикально, если имеется специальный «башмак» Баллоны изготовляют из стальных труб углеродистой стали, что обеспечивает долгий срок эксплуатации. Оптимальный объем кислородного баллона м3 зависит от целей, для которых емкости приобретаются, поэтому для кого-то – это 0,5 л, а для кого-то 100 литров.

запорного вентиля. Емкости можно хранить горизонтально и вертикально, если имеется специальный «башмак» Баллоны изготовляют из стальных труб углеродистой стали, что обеспечивает долгий срок эксплуатации. Оптимальный объем кислородного баллона м3 зависит от целей, для которых емкости приобретаются, поэтому для кого-то – это 0,5 л, а для кого-то 100 литров.

Сегодня активно продвигается производства баллонов из легированных сталей, за счет чего можно повышать давление внутри, не опасаясь взрывов. Не секрет, что перевозка баллонов с кислородом – это удовольствие не из дешевых, поскольку необходимо обеспечить максимальную безопасность грузу. Так обычный баллон с кислородом, емкостью 40 л, имеет вес около 60 кг, соответственно, вмещает 6000 л или 6 м3 кислорода, который сам по себе, весит всего лишь, 7,8 кг. Именно поэтому скорость доставки напрямую зависит от того, какой объем у кислородного баллона.

Особенности кислорода, как химического вещества: что необходимо знать, обеспечивая хранение

Обращение с любыми веществами, в том числе и с кислородом, требует от человека строгого соблюдения установленных правил техники безопасности. Так недопустимы контакты с масло – жировыми компонентами, поскольку при взаимодействии с ними неизбежно произойдет воспламенение и последующие нагревание емкости и содержимого, а следом и взрыв. Также взрывоопасны и такие органические материалы, как торф, дерево, если они будут смочены в жидком кислороде. Именно поэтому во время хранения или транспортировки вентиль защищается предохранительным колпаком, который, в свою очередь, навертывается на наружное кольцо, имеющиеся у горловины. Важно заранее знать объем кислородного баллона в м3, чтобы подготовить все необходимые условия для его хранения, так как техника безопасности требует соблюдения особых правил и норм для этого.

Таким образом, объем кислородного баллона, применяемого в различных сферах деятельности людей, может быть различным, поскольку потребление этого вещества различно. На предприятиях оно будет значительно выше, чем в медицине или в быту. Именно поэтому выпускаются емкости от 0,3 литров до 100-150 литров, чтобы каждая сфера нашла для себя оптимальный объем и эффективно использовала в своей ежедневной работе.

Похожие статьи

Утилизация газовых баллонов: как сдать в металлолом Читать далее Остаточное давление в баллоне: с аргоном и углекислотой Читать далее Кислородный баллон для сварки: сколько стоит, технические характеристики, объем, размеры, заправка Читать далее Давление в баллоне с кислородом: хранение и транспортировка на дальние расстояния Читать далееballony.com.ua

для чего нужен, виды, ГОСТ

В газовой сварке кислород является незаменимым дополнительным материалом, который обеспечивает высокую температуру горения пламени, чтобы можно было расплавить металл нужной толщины. Он применяется как основная температурная сила, в то время как другие газы имеют защитную функцию. Кислород технически не имеет цвета и запаха. Он не горючий сам по себе, но при взаимодействии с другими веществами существенно повышает температуру горения. Он не взрывоопасен, как многие другие из этой области. Это доступное и относительно недорогое вещество. Существует несколько технических разновидностей, которые отличаются содержанием примесей, их объемом и количеством. Главным показателем качества является объем чистого газа.

Технический кислород в баллонах

Даже с примесями газ сохраняет высокую химическую активность. Он образует массу химических соединений, которые встречаются на Земле. Инертные газы не взаимодействуют с ним для образования соединений. Золото, серебро, платина и прочие благородные металлы также бесследно переносят его воздействия. Хранится кислород чаще всего в жидком виде, так как это более компактно, удобно и экономно. Зачастую перевод его в газообразное состояние начинается уже на месте использования.

Область применения при сварке

Кислород технический газообразный находит очень широкое применение при сварке в среде защитных газов. Вне зависимости от того, какой основной защитный газ, вторым веществом, которое подается в горелку, практически всегда является кислород. Его можно встретить в строительстве, где создаются металлоконструкции и каркасы для будущих зданий. Также он является обязательным в каждой сварочной мастерской. Используется газ при ремонте труб, тонких металлических изделий, в ремонтных мастерских, на производстве в сборочных цехах и так далее.

Наиболее активно кислород применяется при резке металла. Здесь вещество подается в горелку под большим давлением, что дает длинную и мощную струю. Это позволяет прорезать металлические изделия на большую толщину. Края при таком выжигании получаются довольно ровными.

Виды технического кислорода

Кислород технический газообразный производится по ГОСТ 5583-65. Согласно данному стандарту выделяют два основных сорта, которые применяются в промышленности. Естественно, что есть и другие, более загрязненные варианты, которые могут использоваться в частной сфере, но к стандартам серьезных производственных работ, где на соединения возлагается высокая ответственность, они не имеют отношения. Выделяют первый и второй сорт газа с различными техническими характеристиками.

Характеристики марок газообразного кислорода

Несмотря на то, что оба сорта применяются практически в одной и той же сфере и во многих случаях являются взаимозаменяемыми, иногда для сварки требуется исключительно первый сорт. Отличия в характеристиках у них также не принципиально значительные, как и отличия в составе. Здесь приведены основные данные по каждому из вариантов:

Параметры | Сорта технического кислорода | |

| первый | второй | |

| Содержание кислорода, % | 99,7 | 99,5 |

| Содержание водяных паров, %, | 0,007 | 0,009 |

| Доля водорода в составе, % | 0,3 | 0,5 |

| Содержание углекислого газа, % | Нет нормированных данных | |

| Запах | Отсутствует | |

Характеристики марок жидкого технического кислорода

Жидкий кислород имеет бледно-синий цвет. Благодаря этому поставляется кислород в баллонах синего цвета. Жидкость относится к мощным парамагнетикам. Удельная плотность данного материала составляет 1,141 г/см кубический. Жидкость обладает умеренно криогенными свойствами. Точка замерзания ее составляет -222,65 градусов Цельсия. Кипеть она начинает уже при температуре -182,96 градусов Цельсия. Получение данного вещества в промышленной среде производится путем фракционной перегонке воздуха.

Техническое обозначение

Главным стандартом, по которому производится технический кислород, является ГОСТ 5583-78. Данный стандарт распространяется как на медицинский, так и на технический кислород. Получение газа происходит из атмосферного воздуха, для чего используется низкотемпературная ректификация, или при помощи электролиза воды. Здесь указан состав, допустимое наличие и соотношение примесей для каждого сорта. Также имеются правила эксплуатации и прочие важные данные. Для применения на официальных предприятиях именно этот ГОСТ является основным.

Инструкция по применению кислорода технического при сварке

Перед началом сварки нужно проверить баллон. На нем не должно быть масла и прочих загрязнений, так как это может привести к возгоранию и несчастному случаю. Баллон должен находиться в вертикальном положении и быть хорошо закрепленным, чтобы не упал при передвижениях сварщика.

«Важно!

Расстояние от баллона до источника пламени не должно быть менее 5 метров.»

Перед началом сварки сначала пускается защитный газ. Разобравшись, для чего нужен кислород, стоит понимать, что он существенно добавляет температуру горения и для проверки работоспособности горелки, а также для прогревания деталей, его применение может оказаться лишним. Когда уже начинается непосредственное сваривание. Тогда стоит пускать газ согласно параметрам сварки для конкретного случая, в зависимости от заготовки.

Меры безопасности

Чтобы во время использования не случилось несчастного случая, следует придерживаться определенных правил, которые смогут снизить все опасности к минимуму. К основным относятся следующие меры безопасности:

- Не стоит допускать концентрацию газа в помещении свыше 23%, так как это может привести к повышенной опасности возникновения пожара;

- Несмотря на то, что кислород является не горючим веществом, он сильно влияет на другие элементы, так что при работе с ним нужно использовать только определенный круг разрешенных материалов;

- Если возникает контакт с масляными субстанциями, то они практически мгновенно окисляются, что может стать причиной взрыва или пожара;

- Категорически запрещается использовать баллоны, где ранее ранился кислород, для других горючих веществ;

- Во время перевозки нужно исключить вероятность ударов, падения и других факторов повреждения.

Заключение

Физические и химические свойства кислорода делают его уникальным газом для сварочной области. Если защитные газы имеют аналоги и могут заменяться, в случае необходимости, то этот нечем заменить. Использование имеет свои особенности, связанные с техникой безопасности, но это не столь страшно, как при использовании ацетилена и прочих газов.

svarkaipayka.ru

Баллоны для сварки

Другие страницы по теме

Баллоны для сварки

:

Темы: Сварочное оборудование.

Преимущественное применение получили баллоны для индивидуального газоснабжения рабочих (сварочных) постов. Целесообразность использования баллонов для централизованного питания участков и цехов от разрядных рамп требует технико-экономического обоснования.Газовые баллоны для сварки и другой газопламенной обработки, должны окрашиваться в различные цвета в зависимости от вида газа.

Ацетиленовые баллоны для сварки в отличие от баллонов для других сжатых газов (цельнотянутые типа 100 объемом 40 л) заполнены пористой массой, пропитанной ацетоном. В качестве пористой массы применяют активный уголь БАУ (ГОСТ 6217—74) или литую массу, получаемую по специальной технологии. Среднее количество растворенного ацетилена в одном баллоне 5,5 м3 (или 6 кг). Максимальный отбор газа из баллона с пористой массой 1 м3/ч, а с литой 1,5 м3/ч. Остаточное давление в баллоне, поступающем от потребителя для наполнения, не должно превышать 0,1 МПа и опускаться ниже 0,05 МПа.

Кислородные баллоны для сжатого газообразного кислорода являются пустотелыми цельнотянутыми (ГОСТ 949—73) объемом 40 л. Максимальное количество кислорода в баллоне такого типа при наибольшем давлении 8 кг (или 6 м3). Кислородные баллоны должны быть обезжирены. Остаточное давление в баллоне не должно превышать 0,05 МПа.

Таблица 1. Баллоны для сварки : свойства и окраска для различных газов, используемых при газопламенной обработке

|

Наименование газа |

Состояние газа в |

Предельное рабочее |

Цвет окраски |

Резьба присоединительного штуцера |

|

Присоединяется хомутом |

||||

|

Темно-зеленый |

Ø 21,8 мм, 14 ниток на 1″, (ГОСТ 6357-81) |

|||

|

Красный |

||||

|

Голубой |

3/4″ трубная правая |

|||

|

Красный |

Ø 21,5 мм, 14 ниток на 1″, (ГОСТ 6357-81) |

|||

|

Природный газ |

||||

|

Сланцевый газ |

||||

|

Черный с белым |

3/4″ трубная правая |

|||

|

Аргон технический |

||||

|

Черный с |

||||

| Коричневый | ||||

|

Углекислый газ |

Баллоны для пропан-бутана изготовляют сварными по ГОСТ 15860—84 трех типов. Для газопламенной обработки применяют главным образом баллоны третьего типа. Предельное рабочее давление в баллонах для сжиженных газов различное. Так, для пропана предельное рабочее давление не должно превышать 1,6 МПа, а для бутана 0,45 МПа.

Сжиженные газы обладают высоким коэффициентом объемного расширения, поэтому наполнение баллонов производится с таким расчетом, чтобы в них была паровая подушка, достаточная для поглощения жидкости, расширяющейся при нагреве.

Баллоны для других сжимаемых газов (водорода, азота, аргона, природного и др.) изготовляют цельнотянутыми в соответствии с ГОСТ 949—73. Эти баллоны имеют объем 150 л, а используемые для метана и сжатого воздуха — 250 л.

- < Принадлежности для постов газовой сварки и наплавки : классификация

- Вентили для баллонов >

weldzone.info

Кислородно ацетиленовая сварка и оборудование для нее. Способы сварки

Для газовой сварки необходимы два вида газов, первый — это кислород и второй- ацетилен. Кислородное соединение необходимо для содействия горению ацетилена во время сварки и других видов работ. Сам же ацетилен является горючим веществом. Иногда эту смесь стала заменять водородно кислородная смесь для сварки, производимая электролизно–водными агрегатами. При горении эта смесь дает более высокую температуру, но использование ее возможно только при наличии надежного оборудования для изготовления водородно кислородной смеси на месте.

Сварочное оснащение состоит непосредственно из баллонов с кислородом и ацетиленом. Наверху ёмкостей находится редуктор давления. К нему идет кислородная трубка темного цвета, а для ацетилена — обязательно красная. Оба эти шланга присоединены к горелке, с ее помощью и ведутся работы по металлу.

Кислородно ацетиленовая сварка и оборудование для нее

Баллон

Ёмкость для кислорода несколько массивнее ацетиленового. Все это обусловлено тем, что при работе со сваркой, кислорода уходит больше. Вверху ёмкости есть клапан отсечки, внизу которого приделан редуктор давления. Он необходим для контроля над давлением на некоторых этапах работы. Также стоит всегда помнить, что работать с сильным напором обоих веществ не рекомендуется.

Регулятор и его составные:

- Входной патрубок регулятора

- Кран регулятора давления

- Два манометра для измерения низкого и высокого давления в баллоне

- Выходной патрубок регулятора

- Винт для регулирования давления

- Кран регулятора давления

- Соединение входа

- Соединение выхода.

Перед тем, как приступить к работе, необходимо внимательно изучить составные части оборудования, чтобы не было сюрпризов во время работы. Контакты у ацетиленового редуктора и шлангов с левой нарезкой, а у кислородных — с правой. Гайки соединений для ацетилена имеют V-образное углубление, которое окружает центр ровного участка для распознавания.

Манометры прикреплены к каждому регулятору — это приборы для измерения и требуют бережного обращения. Манометр для измерения высокого давления имеет повышенные величины и измеряется в кгс/см2. Этот же прибор для низкого давления имеет те же величины. Редуктор держит линейное давление в точных рамках, даже если с уменьшением количества вещества в баллоне, уменьшается его напор. Когда давление очень понижается, линейное так же начинает уменьшаться. После чего его придется заново отладить для дальнейшей работы.

Корректирующие краны напора вещества

Для управления линейным давлением в шлангах и горелке имеются специальные корректирующие краны редуктора. Чтобы давление сделать больше, кран стоит повернуть вправо, что способствует подачи газов через шланги в горелку.

Стыки на выходах

Шланги для сварки прикрепляются к выходным патрубкам регулятора горелки. Для мер предосторожности стоит применять пламегаситель между редуктором и шлангами, чтобы предотвратить продвижению огня по шлангу в баллон для газа. Надо помнить на зубок, что насечка на кислородных соединениях — правая. Смазку использовать нельзя. Все должно быть сухое.

Шланги

Они необходимы, чтобы поставлять газы от редуктора к горелке под пониженным давлением, для чего их связали вместе.

Как можно прочитать выше, они разного цвета — темный для кислорода и красный для ацетилена. Шланги для сварки состоят из нескольких слоев резины и оплетки. В его середине — резина, вокруг которой прорезиненная ткань и впоследствии покрытая провулканезированным защитным слоем из резины. Шланги не подвержены горению, но если такое случается, то они сами гаснут при удалении источника жара.

Условия пользования шлангами

Необходимо придерживаться нескольких несложных правил, все это увеличит время службы данного материала:

- Перед вводом в работу нового шланга, очистите его от талька посредством выдувания.

- Хранить их надо в защищенном от огня и искр месте.

- Содержите в чистоте и не кладите куда попало.

- Вовремя удаляйте поврежденные участки шланга и соединяйте их в том месте с помощью специальных муфт.

- Всегда помните, какой из них кислородный, а какой ацетиленовый.

- Если шланг старый или имеет множество стыков муфтами, смените его на новый.

Сварочная горелка и ее оболочка

Состоит она из двух трубок и клапанов, которыми можно управлять. Один клапан с трубкой для управления ацетиленом, соответственно второй — для кислорода. В самой оболочке не происходит смешение газов, это происходит при помощи отрезного наконечника, который прикреплен к горелке. Сама же оболочка предназначена для поступления вещества к наконечнику и в качестве держателя. На самой оболочке имеются два колец для усиления сварочного наконечника. Одно большее — для усиления канала поступления кислорода, второе — маленькое, чтобы усилить канал подачи ацетилена.

Управляющие клапаны

У горелки в корпусе имеются два укрепляющих клапана на концах шлангов. Время от времени подтягивайте скрепляющие гайки, очищайте от загрязнений чистым материалом, смазывать нельзя.

Цилиндр (держатель) горелки

Он играет роль помощника, что помогает подавать вещества раздельно к сварочному наконечнику. В середине находится кислородная трубка, вокруг которой сконцентрировано, расположены отверстия для выхода ацетилена.

Наконечник

Сварочный наконечник или головка насаживается на цилиндр горелки посредством накручивания. Через канал в середине кислород поступает в наконечнике, а ацетилен — вокруг кислородного канала через отверстия. Для уплотнения соединения поверхность конуса внутри головки усилена кольцом. Резьба снаружи и корпус внутри могут быть восстановлены при необходимости. По мере загрязнения стоит очищать поверхность чистой ветошью.

Запуск горелки в работу

Чтобы рассказать, как правильно пользоваться таким оборудованием, как ацетилено кислородная сварка, рассмотрим данный пример. Предположим, что металлический лист толщиной 0,8 мм необходимо сварить. В руководстве по использованию данным оборудованием рекомендовано пользоваться наконечником №0 при ацетиленовом и кислородном линейном давлении 0,2 кгс/см2. Для начала необходимо открыть баллон с помощью клапана, но клапаны горелки при этом не надо трогать. Затем давление в редукторе настроить до значения примерно 0,35 кгс/см2. Если вдруг возникнет такая необходимость, как замена наконечника на другой размер, то нужно будет заново установить параметры линейного давления редуктора.

Убедитесь, что все правильно сделано и включайте горелку. Но сначала надо надеть защитные очки. Для подачи ацетилена откройте клапан на горелке на столько оборотов, как и кислородный. Зажигайте горелку, воспользовавшись специальной зажигалкой, только ни в коем случае не спичками, прикуривателем или подобным. Нельзя зажигать в сторону рядом стоящих людей или легко воспламеняющихся приборов и материалов. Откручивайте кислородный клапан баллона, пока не пропадет сажа или дым. Только потом выставьте значение редуктора до нужного напора. Необходимо, чтобы пламя горелки было нейтральным.

Есть 4 типа сварочного пламени и каждое имеет свое предназначение. Чаще всего применяется нейтральное, именно оно необходимо для сварочных работ.

Надо настроить клапан горелки так, чтобы в результате получить пламя яркого светло-голубого цвета. Если она отрегулирована правильно, то не слышно шипения и виден только острый внутренний конус. При неправильной настройке горелки пламя будет сжигать металл, а не сваривать его. Концентрированное ацетиленом пламя можно определить по длинному грубо-оранжевому концу. Такой огонь вводит в металл избыточный углерод. Это неправильно. Огонь должен быть светло-голубой с четким внутренним конусом. После получения нейтрального огня можно приступать к работе.

Способы сварки

Сварка «на себя»

Этот способ предназначен для создания шва, когда горелка направлена под углом в 450 к металлу. Сварочный электрод и расплавленное место движутся вместе. При этом наконечник совершает круговые и полукруговые движения вдоль сварочного шва. Электрод двигается по месту нагрева внутрь и наружу. Получается ровное и прочное соединение посредством равномерного распределения тепла.

Сварка способом «от себя»

Осуществляется аналогично, как и в методе «на себя», но имеет различие в направлении наложения сварочного шва (стрелки).

Применяется, как правило, для сваривания элементов толстой стали. Принцип заключается в поддержании температуры расплавленного пятна горелкой (можно использовать газовый сварочный агрегат и баллон с газом и кислородом), за которым следует электрод. Другими словами образуется расплавленный шов, в котором и базовый метал и электрод расплавляются непосредственно в шве в единую взаимопроникающую массу и полностью заполняют пространство свариваемых деталей. При этом важно добиться именно взаимопроникновения, поскольку в противном случае качество сварки будет на низком уровне.

В случае использования этого метода при газовой сварке (например, кислородно-ацетиленовая сварка), электрод и горелку размещают под углом 40-45 градусов к свариваемой поверхности таким образом, чтобы угол между горелкой и электродом ровнялся 90 градусам. Далее горелку следует передвигать по контуру шва изнутри в наружу для контроля прогреваемого участка и заполнять расплавленное пятно электродом.

Очень важный момент в достижении высокого качества сварки является пенетрация, или другими словами взаимопроникновение расплавленного металла свариваемых между собой деталей и соединителя (электрода). Таким образом, получается, что при недостаточном проникновении сварочный шов может хорошо выглядеть, но прочность будет желать лучшего. И наоборот, отличная пенетрация при неаккуратно проделанной сварочной работе может гарантировать отличное качество соединения металлических элементов. Для достижения максимального результата необходимо предварительно «прихватывать» сварочные поверхности с целью уменьшения зазоров между ними.

Сварка с использованием флюса (понадобится баллон с кислородом и газом)

Теперь пришла очередь рассмотреть сварку с применением флюса, которую еще называют пайкой твердым припоем. Суть процесса называется именно пайкой, поскольку в качестве электрода используется металл с более низкой температурой плавления, нежели элементы, которые следует соединить.

Как правило, электроходом или припоем в таких случаях служит бронзовые или латунные стержни. Сварка производится путем разогрева металлических деталей до температуры плавления латунного или бронзового электрода, который благодаря действию папиллярного эффекта плотно заполняет шов, а диффузия припоя обеспечивает плотное и надежное соединение. При этом в качестве смеси для газовой сварки используется топливо (пропан, метан, ацетилен и т.д.) и кислородный газовый баллон.

Особую роль при такой сварке играет флюс, поскольку очищая и обезжиривая сварочные поверхности, именно он обеспечивает физическое явление папиллярного эффекта и диффузии, без которых пайка не была бы возможной. По сути, это явление пенетрации (взаимопроникновения), которое происходит при сварке тугоплавких металлов.

Вышеописанный метод может использовать для нагрева обычную газовую сварку, но сама процедура спаивания происходит при более низких температурах, что бывает в некоторых случаях очень полезным (например, при кузовных работах). Поэтому, при необходимости частого использования подобной сварки нужно держать про запас кислородный и газовый баллон.

В то же время, использовать пайку крайне не рекомендуется при необходимости соединения деталей, берущих на себя значительную нагрузку (подвеска шасси, рамы, детали кузова и ходовой части). В этом случае нужна традиционная высокотемпературная сварка.

Сварка с использованием флюса имеет несколько важных моментов:

- Во-первых, спаиваемые поверхности должны быть не только зачищены, но и обезжирены.

- Во-вторых, для достижения этого эффекта необходимо использовать флюс, который бывает в виде порошка или пасты, но лучше всего, когда он уже нанесен на электроды, что значительно упрощает процедуру его применения непосредственно при пайке.

Таким образом, проявлением высокого качества пайки является ровные и блестящие поверхности соединенных деталей и наоборот, пузырьки и белый порошок по краям свидетельствует о допущении распространенной в этих случаях ошибке — перегрева металла и как следствие плохое качество соединения (бывает также в случае, если кислородный баллон неправильно настроен или отрегулирован).

Существует также технология сварки способом «внахлест», который заключается в действии папиллярного эффекта, который заставляет припою или электроду действовать подобно клею без взаимопроникновения металлов (пенетрации).

Газовая (кислородная) сварка металлических сплавов (понадобится баллон с кислородом и газом).

Используется для спаивания цветных или «белых» металлов и их сплавов на основе цинка. В этом случае для припоя флюс не используется. Особенностью пайки эти металлов является удержание спаиваемых материалов и припоя в граничном состоянии между твердым и редким состоянием. Фактически они пребывают в пастообразном состоянии и сложность этого процесса как раз, и состоит в поддержании именно этой, «граничной» температуры деталей и электрода (в пределах 390 градусов).

Контроль температуры при пайке

Кислородная газовая горелка должна быть отрегулирована на пламя самой минимальной интенсивности. При этом удерживая горелку на расстоянии примерно 5-ти сантиметров от деталей на протяжении 10-ти секунд, вы должны заметить размягчение металла.

Нагревать спаиваемые детали и припой следует не спеша и равномерно, кислородная газовая горелка позволяет это делать без проблем, и со временем трудностей у вас будет возникать все меньше (но до этого момента вам придется израсходовать не один кислородный газовый баллон). Доведя, таким образом, основной металл и припой до пастообразного состояния поступаем как с замазкой для окон – разогревая понемногу электрод, вставляем (замазываем) его в проемы меж деталями, при этом, то приближая, то отдаляя пламя для поддержания «рабочей» температуры.

Налаживать припой следует в проемы с небольшим избытком, при этом важно использовать низкое давление газов, соответствующим образом отрегулировав баллон, при которой кислородная газовая сварка не будет выдавать избыточное давление, которое может сдуть спаиваемый шов.

Перед переходом метала в жидкое состояние, на нем появляются видимые маленькие блестки, что свидетельствует о необходимой «рабочей» температуре. Достаточно потренироваться пару часов, и вы без труда освоите эту технологию, при этом кислородная газовая сварка перестанет быть для вас проблемой.

Не нужно также держать горелку слишком близко, дабы не допустить перегрева металла, но и вовсе убирать тоже нельзя, чтобы не допустить остывания. Кроме того, температура должна быть более-менее постоянной в пределах рабочих градусов.

Газовая сварка алюминия

При этом кислородный сварочный агрегат необходимо полностью заменить газовым (понадобится баллон с газом метаном, пропаном и т.д.).

Для начала необходимо тщательно зачистить сварочные поверхности, потом нанести по обе стороны зачищенных участков специальный для алюминия сварочный флюс и дать ему время подсохнуть.

Пока он подсыхает необходимо вырезать шириной в 5-6 миллиметров и длиной в 25-30 сантиметров алюминиевую полоску, которая будет служить нам электродом (припоем). Здесь очень важно, чтобы температура плавления основного металла и припоя были идентичны.

Теперь необходимо настроить кислородный агрегат (баллон) и отрегулировать горелку. Использовать надо нейтральное пламя, поскольку алюминий легко поддается окислению. Линейное давление нужно отрегулировать в пределах от 0,15 до 0,3 кгс/см2, при этом, чем меньше толщина спаиваемого материала, тем ниже должно быть давление для предотвращения прожигания поверхностей.

goodsvarka.ru