характеристики, закалка, ГОСТы и применение в промышленности

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных. К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

- Химический состав

- Физические характеристики

- Влияние термической обработки на качество

- Критические точки

- Предел текучести

- Технологические характеристики

- Ассортимент металлопроката

- Область применения

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Физические характеристики

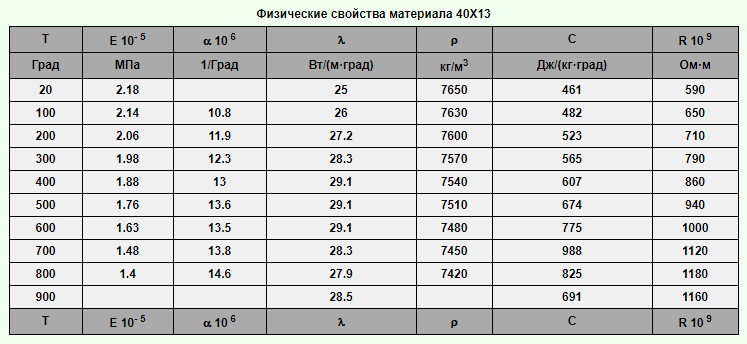

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

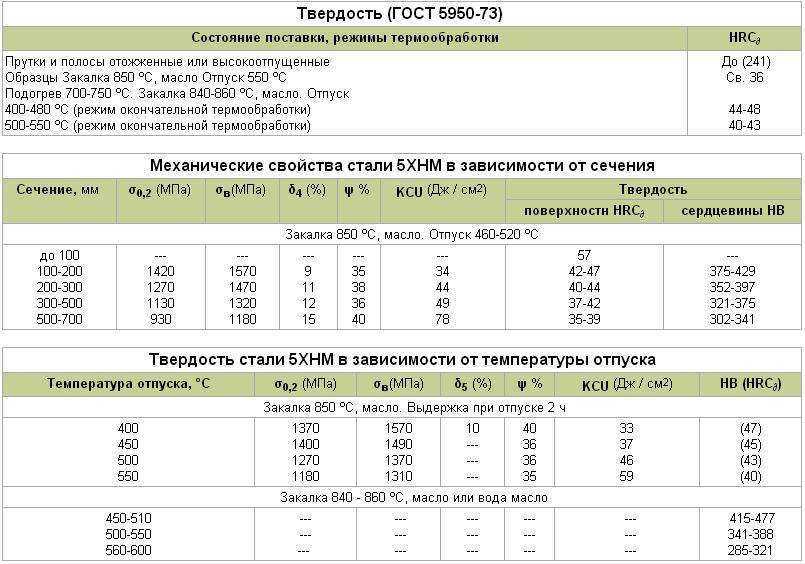

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

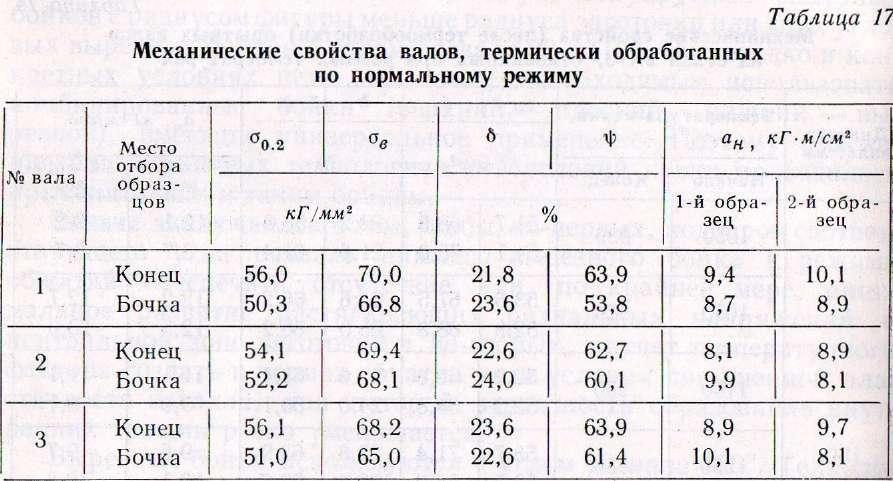

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести.

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки.

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Ассортимент металлопроката

Сталь 40х производится и поставляется на рынок в следующем виде:

- сортовой прокат (в том числе фасонный) по ГОСТам 4543−71, 2591−2006, 2590−2006, 10702−78 и 2879−2006;

- серебрянка и шлифованный пруток по ГОСТу 14955−77;

- пруток калиброванный по ГОСТам 8559−75, 7417−75, 1051−73 и 8560−78;

- полоса по ГОСТам 82−70, 103−2006 и 1577−93;

- трубы по ГОСТам 13663−86, 8731−74, 8733−74;

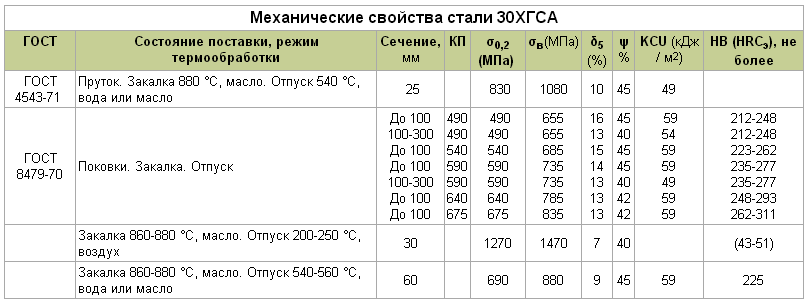

- поковки по ГОСТу 8479−70;

- лист толстый по ГОСТам 19903−74и1577−93.

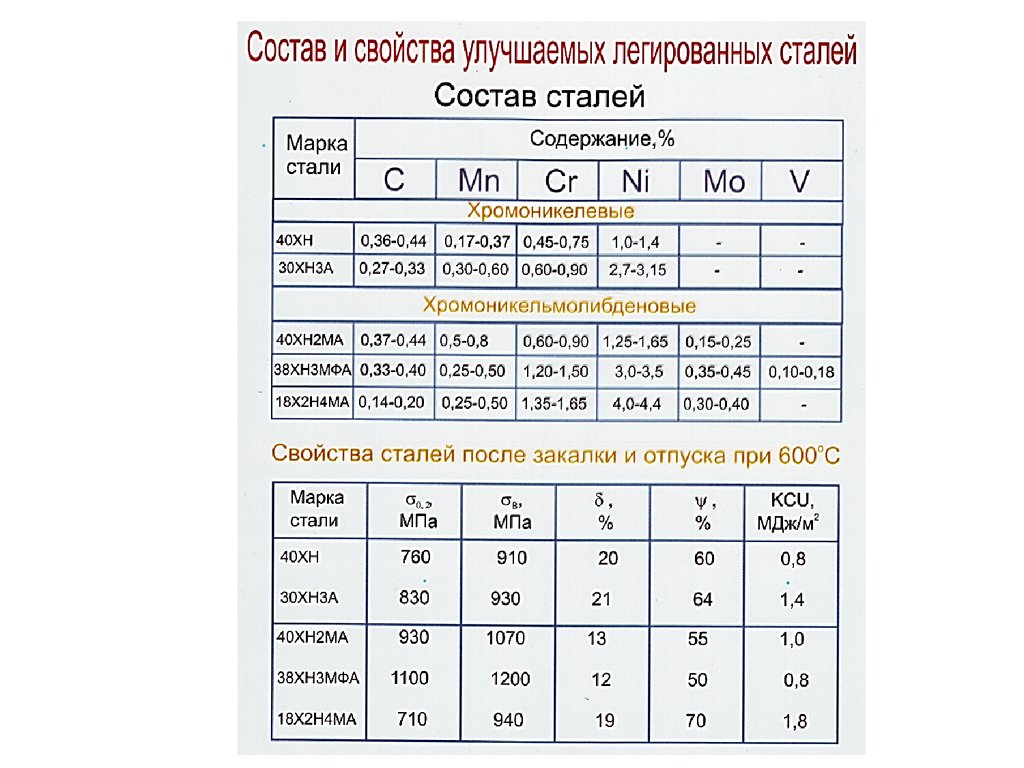

Известно достаточное количество отечественных (40ХР, 40ХС, 40ХН, 40ХФ, 38ХА, 45Х) и зарубежных аналогов описываемой марки стали.

Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

Сталь 40Х — характеристики и применение

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества. Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

К этим деталям относят:

- валы механизмов;

- оси;

- шпиндели;

- зубчатые венцы и пр.

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

- G51400, H51350 — США;

- 37Cr4, 41Cr4, 41CrS4 — Германия;

- 35Cr, 38CrA, 40Cr, 40CrA — КНР.

Сталь 40ХС

Главная->Справочник->Марочник сталей->Конструкционная сталь

Сталь 40ХФА Сталь 40Х2Н2МА

Конструкционная легированная сталь 40ХС

Марка 40ХС – назначение

Конструкционная легированная хромокремнистая сталь 40ХС используется для изготовления небольших улучшаемых деталей с высокой износостойкостью/ прочностью/ упругостью – пальцы, муфты, шестерни, валы, другие изделия.

Сталь 40ХС – отечественные аналоги

| Марка металлопроката | Заменитель |

| 40ХС | 35ХГТ |

| 38ХС |

Материал 40ХС – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 40ХС | Сталь конструкционная легированная | Сортовой прокат | 4543–71 | данные отсутствуют |

Марка 40ХС – технологические особенности

Термообработка

| Режим | Охлаждающая среда | t, 0С |

| Закалка | масло | 900 |

| Отпуск | вода | 640 |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1150–850 | >75 | замедленное |

Сварка

| Свариваемость | Способы сварки | Рекомендации |

| трудно свариваемая | РДС, КТС | Подогрев + термообработка |

Флокеночувствительность

Мало чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| закаленное отпущенное | 250–300 | 780–800 | 0,8 | 0,72 |

Склонность к отпускной хрупкости

Склонна.

Сталь 40ХС – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,3–0,6 | 0,3 | 0,3 | 0,035 | 0,37–0,45 | 0,035 | 1.3–1.6 |

Материал 40ХС – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Пруток | 20 | Закалка (масло) | 900 | 1220 | 62 | 19 | 800 | 960 | |

| Отпуск (вода) | 640 | ||||||||

| 40 | Закалка (масло) | 900 | 1080 | 59 | 19 | 730 | 930 | ||

| Отпуск (вода) | 640 | ||||||||

| 60 | Закалка (масло) | 900 | 880 | 54 | 19 | 700 | 870 | ||

| Отпуск (вода) | 640 | ||||||||

| 4543–71 | 25 | Закалка | 340 | 40 | 12 | 1080 | 1230 | ||

| Отпуск |

Твердость, Мпа

| Сортамент | ГОСТ | Термообработка | HB 10-1 |

| Прокат | 4543–71 | Отжиг | 255 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 763 | 810 | 680 | 735 | 320 |

Ударная вязкость, Дж/см2

| Режимы термообработки | Среда | t | KCU при температурах | ||||||

| 0С | -800С | -600С | -400С | -300С | -200С | 00С | +200С | ||

| Отжиг | 880 | 39 | 51 | 55 | 78 | ||||

| Закалка | масло | 900 | |||||||

| Отпуск | 640 | ||||||||

Марка 40ХС – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7740 | 2. 19 19 | ||||

| 100 | 7720 | 11.7 | ||||

| 200 | 7690 | 36 | 12.7 | |||

| 300 | 13.4 | |||||

| 400 | 7620 | 35 | 14 | |||

| 500 | 14.4 | |||||

| 600 | 7540 | 34 | 14.8 |

Сталь 40ХС – область применения

Материал марки 40ХС используют в машиностроении для изготовления небольших улучшаемых деталей с высокой прочностью/ износостойкостью/ упругостью.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить металлопрокат из конструкционной легированной стали 40ХС в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Cталь 30ХГТ Cталь 35ХН1М2ФА Cталь 40 Cталь 40Г Cталь 45ХН Марка А20 Марка А30 Сталь 08 Сталь 08кп Сталь 08пс Сталь 08Ю Сталь 09Г2 Сталь 09Г2С Сталь 10 Сталь 10Г2 Сталь 10Г2БД Сталь 10Г2С1 Сталь 10кп Сталь 10пс Сталь 10Х14Г14Н4Т Сталь 10ХНДП Сталь 10ХСНД Сталь 12ГС Сталь 12К Сталь 12Х18Н10Т Сталь 12Х2Н4А Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН3А Сталь 14Г2 Сталь 14Г2АФ Сталь 14Х2ГМР Сталь 14ХГС Сталь 15 Сталь 15Г Сталь 15Г2АФДпс Сталь 15Г2СФД Сталь 15К Сталь 15кп Сталь 15пс Сталь 15Х Сталь 15ХСНД Сталь 15ХФ Сталь 16Г2АФ Сталь 16ГС Сталь 16К Сталь 17Г1С Сталь 17ГС Сталь 18Г2АФпс Сталь 18К Сталь 18кп Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГТ Сталь 20 Сталь 20Г Сталь 20К Сталь 20кп Сталь 20пс Сталь 20Х Сталь 20Х2Н4А Сталь 20ХГ2Ц Сталь 20ХГНР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХН Сталь 20ХН2М Сталь 20ХН3А Сталь 20ХН4ФА Сталь 20ХНР Сталь 22К Сталь 25 Сталь 25Г2С Сталь 25пс Сталь 25ХГСА Сталь 25ХГТ Сталь 30 Сталь 30X Сталь 30Г Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГСН2А Сталь 30ХН2МА Сталь 30ХН2МФА Сталь 30ХН3М2ФА Сталь 31Х19Н9МВБТ Сталь 33ХС Сталь 34ХН1М Сталь 34ХН3М сталь 35 Сталь 35Г Сталь 35Г2 Сталь 40Г2 Сталь 40Х Сталь 40Х2Н2МА Сталь 40ХС Сталь 40ХФА Сталь 45 Сталь 45Г Сталь 45Г2 Сталь 45Х сталь 60С2А сталь 60С2Н2А сталь 60С2ХА сталь 60С2ХФА сталь 65 сталь 65Г сталь 65С2ВА сталь 70 сталь 70С3А сталь А12 Сталь А40Г Сталь ВСт3кп Сталь обыкновенного качества ВСт2кп Сталь обыкновенного качества ВСт2пс Сталь обыкновенного качества ВСт2сп Сталь обыкновенного качества ВСт3Гпс Сталь обыкновенного качества ВСт3пс Сталь обыкновенного качества ВСт3сп Сталь обыкновенного качества ВСт4кп Сталь обыкновенного качества Вст4пс Сталь обыкновенного качества ВСт5пс Сталь обыкновенного качества ВСт5сп Сталь обыкновенного качества ВСт6сп Сталь обыкновенного качества Ст0 Сталь ОсВ Сталь ШХ15 Сталь ШХ15СГ Сталь ШХ4

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Другие марки из этой категории:

- Марка 10Г2

- Марка 10Х2М

- Марка 12Г2

- Марка 12Х2Н4А

- Марка 12Х2НВФА

- Марка 12Х2НВФМА

- Марка 12Х2НМ1ФА

- Марка 12Х2НМФА

- Марка 12ХН

- Марка 12ХН2

- Марка 12ХН2А

- Марка 12ХН3А

- Марка 14Х2ГМР

- Марка 14Х2Н3МА

- Марка 14ХГН

- Марка 15Г

- Марка 15Н2М (15НМ)

- Марка 15Х

- Марка 15ХА

- Марка 15ХГН2ТА (15ХГНТА)

- Марка 15ХГНМ

- Марка 15ХФ

- Марка 16Г2

- Марка 16ХСН

- Марка 18Х2Н4ВА

- Марка 18Х2Н4МА

- Марка 18ХГ

- Марка 18ХГТ

- Марка 19Х2НВФА

- Марка 19Х2НМФА

- Марка 19ХГН

- Марка 20Г

- Марка 20Г2

- Марка 20Н2М (20НМ)

- Марка 20Х

- Марка 20Х12Н12Г6

- Марка 20Х14

- Марка 20Х17Н3М

- Марка 20Х2Н4А

- Марка 20ХГНМ

- Марка 20ХГНР

- Марка 20ХГНТР

- Марка 20ХГР

- Марка 20ХГСА

- Марка 20ХМ

- Марка 20ХН

- Марка 20ХН2М (20ХНМ)

- Марка 20ХН3А

- Марка 20ХН4ФА

- Марка 20ХНР

- Марка 20ХФ

- Марка 21Х2НВФА

- Марка 21Х2НМФА

- Марка 23Х2НВФА

- Марка 23Х2НМФА

- Марка 25Г

- Марка 25Х2ГНТА

- Марка 25Х2Н4ВА

- Марка 25Х2Н4МА

- Марка 25ХГМ

- Марка 25ХГНМТ

- Марка 25ХГСА

- Марка 25ХГТ

- Марка 27ХГР

- Марка 30Г

- Марка 30Г2

- Марка 30Х

- Марка 30Х10Г10Т

- Марка 30Х3МФ

- Марка 30Х5

- Марка 30ХГС

- Марка 30ХГСА

- Марка 30ХГСН2А (30ХГСНА)

- Марка 30ХГСНМА

- Марка 30ХГТ

- Марка 30ХН2ВА

- Марка 30ХН2ВФА

- Марка 30ХН2МА (30ХНМА)

- Марка 30ХН2МФА

- Марка 30ХН3А

- Марка 30ХН3М2ФА

- Марка 30ХРА

- Марка 33ХС

- Марка 34ХН1М

- Марка 34ХН1МА

- Марка 34ХН3М

- Марка 34ХН3МА

- Марка 35Г

- Марка 35Г2

- Марка 35Х

- Марка 35ХГ2

- Марка 35ХГН2

- Марка 35ХГСА

- Марка 35ХГФ

- Марка 35ХН1М2ФА

- Марка 36Г2С

- Марка 36Х2Н2МФА (36ХН1МФА)

- Марка 38Х2Н2ВА

- Марка 38Х2Н2МА (38ХНМА)

- Марка 38Х2Н3М

- Марка 38Х2НМ

- Марка 38Х2НМФ

- Марка 38Х2Ю (38ХЮ)

- Марка 38ХА

- Марка 38ХВ

- Марка 38ХГМ

- Марка 38ХГН

- Марка 38ХГНМ

- Марка 38ХМ

- Марка 38ХМА

- Марка 38ХН3ВА

- Марка 38ХН3МА

- Марка 38ХН3МФА

- Марка 38ХС

- Марка 40Г

- Марка 40Г2

- Марка 40ГР

- Марка 40Х

- Марка 40Х2Г2М

- Марка 40Х2Н2ВА

- Марка 40Х2Н2МА (40Х1НВА)

- Марка 40Х3Г2МФ

- Марка 40ХГНМ

- Марка 40ХГТР

- Марка 40ХМФА

- Марка 40ХН

- Марка 40ХН2МА (40ХНМА)

- Марка 40ХСН2МА

- Марка 40ХФА

- Марка 45Г

- Марка 45Г2

- Марка 45Х

- Марка 45Х4В3ГФ

- Марка 45ХН

- Марка 45ХН2МФА (45ХНМФА)

- Марка 47ГТ

- Марка 50Г

- Марка 50Г2

- Марка 50Х

- Марка 50Х3В10Ф

- Марка 50Х6ФМС

- Марка 50ХН

- Марка 50ХНМ

- Марка Г13А

- Марка Х6Ф1

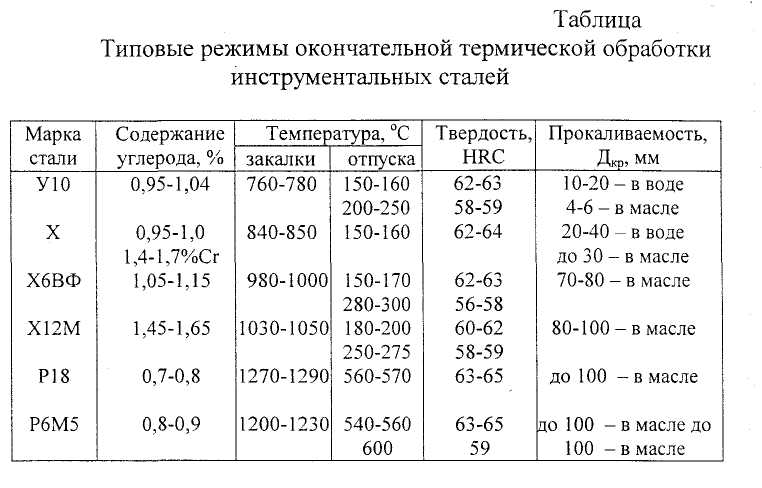

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Прочность;

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр. ).

).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Характеристика материала 40ХС

| Марка | 40ХС |

| Заменитель: | 38ХС, 35ХГТ |

| Классификация | Сталь конструкционная легированная |

| Применение | валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, к которым предъявляются требования высокой прочности, упругости, износостойкости. |

Химический состав в % материала 40ХС

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.37 — 0.45 | 1.2 — 1.6 | 0.3 — 0.6 | до 0.3 | до 0.035 | до 0.035 | 1.3 — 1.6 | до 0. 3 3 |

Температура критических точек материала 40ХС.

| Ac1 = 763 , Ac3(Acm) = 810 , Ar3(Arcm) = 735 , Ar1 = 680 , Mn = 320 |

Механические свойства при Т=20oС материала 40ХС .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 20 | 960 | 800 | 19 | 62 | 1220 | Закалка 900oC, масло, Отпуск 640oC, вода, | |

| Пруток | Ж 40 | 930 | 730 | 19 | 59 | 1080 | Закалка 900oC, масло, Отпуск 640oC, вода, | |

| Пруток | Ж 60 | 870 | 700 | 19 | 54 | 880 | Закалка 900oC, масло, Отпуск 640oC, вода, |

| Твердость материала 40ХС после отжига , | HB 10 -1 = 255 МПа |

Физические свойства материала 40ХС .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.19 | 7740 | ||||

| 100 | 11.7 | 7720 | ||||

| 200 | 12.7 | 36 | 7690 | |||

| 300 | 13.4 | |||||

| 400 | 14 | 35 | 7620 | |||

| 500 | 14.4 | |||||

| 600 | 14.8 | 34 | 7540 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40ХС .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Источник:

Химический состав стеллита X40, механические свойства стеллита X40, термообработка стеллита X40

Химический состав (массовая доля) (мас.%)

Механические свойства

- Количество

- Значение

- Блок

- Модуль Юнга

- Прочность на растяжение

- Удлинение

- Усталость

- Предел текучести

- 200000 — 200000

- 650 — 880

- 8 — 25

- 275 — 275

- 350 — 550

- МПа

- МПа

- %

- МПа

- МПа

Физические свойства

- Количество

- Значение

- Термическое расширение

- Теплопроводность

- Удельная теплоемкость

- Температура плавления

- Плотность

- Удельное сопротивление

- 10 — 10

- 25 — 25

- 460 — 460

- 1450 — 1510

- 7700 — 7700

- 0,55 — 0,55

- е-6/К

- Вт/м.

К

К - Дж/кг.К

- °С

- кг/м 3

- Ом.мм 2 /м

Термическая обработка:

Отжиг | Закалка | Закалка | Нормализация | Вопросы и ответы |

√ | √ | √ | √ | √ |

Может производить Stellite X40 со спецификациями и размерами

- Марка стали

- Спецификация

- Диапазон обработки (мм)

- Стеллит X40

- Стеллит X40

- Стеллит X40

- Стеллит X40

- Стеллит X40

- Стеллит X40

- от Φ1 до Φ2000

- от 10 до 1000

- от 0,08 до 800 (Т) * от 10 до 1500 (Ш) * Длинный

- Трубки/трубки/заготовки/пончики/кубы/другие формы

- Внешний диаметр: Φ4-410; Вес: 1-35 мм

- Толщина: 0,1 мм Ширина: 1500 мм

Описание

| С ≤ | Si ≤ | Mn ≤ | Р ≤ | S ≤ | Кр | Ni |

|---|---|---|---|---|---|---|

| 0,45-0,55 | 1. 0 0 | 1.0 | 24.26.5 | 9,5-11,5 | ||

| Мо | Аль | Cu | № | Ти | В | Фе |

| 7,0-8,0 | ≤2,0 | |||||

| № | Ко | Пб | Б | Другое | ||

. .. .. | ||||||

Standard download

Stellite X40 PDF

Stellite X40 Word

More standard download >>

Click the Get Adobe Reader button to download the Adobe Reader:

Download Adobe Reader

Поиск соответствующей марки стали: Stellite X40

Предыдущая страница Стеллит SF20

Следующая страница: Стеллит X90

X46Cr13, 1.

4034, X40Cr14, 1.2083 stainless steel

4034, X40Cr14, 1.2083 stainless steel

| Standard | Steel Grade | ||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical Composition % | |||||||||||||||||||||||||||||||||||||

| C: | Mn: | Si: | P: | S: | Cr: | Ni: | Mo: | V: | Cu: | ||||||||||||||||||||||||||||

| PN | 4h23 | ||||||||||||||||||||||||||||||||||||

| 0.36 — 0.45 | <0.8 | <0.8 | <0.04 | <0.03 | 12.0 — 14.0 | <0.6 | — | — | <0.3 | ||||||||||||||||||||||||||||

| EN | X46Cr13 — 1.4034 | ||||||||||||||||||||||||||||||||||||

0. 43 — 0.50 43 — 0.50 | <1.0 | <1.0 | <0.04 | <0.03 | 12.5 — 14.5 | — | — | — | — | ||||||||||||||||||||||||||||

| ISO | X40Cr14 — 1.2083 | ||||||||||||||||||||||||||||||||||||

| 0.36 — 0,42 | <1,0 | <1,0 | <0,03 | <0,03 | 12,5 — 14,5 | — | — | — | |||||||||||||||||||||||||||||

| EN | X39Cr13 — 1.4031 — 1.4031Mo | ||||||||||||||||||||||||||||||||||||

| 0.36 — 0.42 | <1.0 | <1.0 | <0.03 | <0.04 | 12.5 — 14.5 | — | — | — | — | ||||||||||||||||||||||||||||

| EN | X46CrS13 — 1. 4035 4035 | ||||||||||||||||||||||||||||||||||||

| 0.43 — 0.50 | <2.0 | <1.0 | <0.04 | 0.15 — 0.35 | 12.5 — 14.0 | — | — | — | — | ||||||||||||||||||||||||||||

| NF | Z44C14 — Z 44 C 14 | ||||||||||||||||||||||||||||||||||||

| 0,40 — 0,48 | <1,0 | <1,0 | <0,04 | 0,015 — 0,30123 | 9011.141.141.111.111.111.111.111.111.111.111.1411.1411. 40426 .0426 — | — | — | — | |||||||||||||||||||||||||||||

| ASTM | UNS S42080 | ||||||||||||||||||||||||||||||||||||

| 0.25 — 0.40 | <0.6 | <0.5 | <0.03 | <0.03 | 12,0 — 14,0 | <0,6 | <0,75 | — | <0,75 | ||||||||||||||||||||||||||||

ГОСТ34333330120 40Ch23 — 40Х13 | 0. |  36 — 0.45 36 — 0.45 <0.8 | <0.8 | <0.03 | <0.025 | 12.0 — 14.0 | <0.6 | — | — | <0.3 | PN | 4H24 | 0,36 — 0,45 | <0,8 | <0,8 | <0,8 | <0,8 | <0,8 | <0,8 | <0,8 | <0,8 | <0,8 | .0123 | >14.5 | <0.6 | — | — | — | | |||||||||

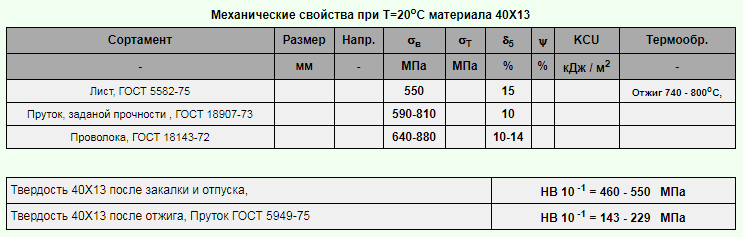

X46Cr13, 1.4034, X40Cr14, 1.2083 — specifications and application

Tool, wear resistant stainless steel with martensitic structure for thermal improvement . После термической обработки имеет высокую твердость около 52-54 HRC.

Применяется в производстве режущих инструментов, подшипников, труб и защитных втулок, пружин, винтов, поршней, кухонных ножей, промышленных ножей для машин, карбюраторных игл, хирургических и измерительных инструментов.

Применяется в химической, нефтехимической, пищевой и машиностроительной промышленности, обладает достаточной коррозионной стойкостью в среде, содержащей некоторые органические кислоты, соли, воду, спирты, жидкие топлива.

Механические свойства x46cr13, 1,4034

Отобранное условие +A для очищенных и нарисованных стержней

- Прочность на растяжение, r M : <950 МПа

- Прочность на растяжение, R M : <1100 МПа

- Удлинение, A:> 15%

ОТДЕЛОВАЯ СОСТОЯНИЯ + A для проставочных проставов холодного : <780 МПа

Огромное условие +QT800 9011 . Cold -hardened condition

К

К и физические свойства

и физические свойства