Что такое булатная сталь?

Мало кто знает, но булатная сталь, выплавляющаяся в Индии еще 2500 лет назад, до сих пор остается самым загадочным из всех созданных человеком металлов. Этот удивительный сплав раздражает своим существованием опытных сталеваров и искренне радует счастливых обладателей клинков из булата.

Интернет-магазин «Ножи 74» предлагает выгодно купить булатные ножи Златоустовского производства с гарантией и оперативной доставкой по регионам России.

Свойства булата

По своей сути булат является твердым чугуном из-за большого содержания углерода, но при этом удивительным образом гнется, сохраняет высокую вязкость и обладает ковкостью на уровне низкоуглеродистых марок стали.

Булатная сталь полностью «игнорирует» каноны ножестроения, в которых четко указано, что твердость и вязкость являются разнонаправленными характеристиками клинка. Твердый нож способен долго сохранять острый рез, но может легко выкрошиться или треснуть от сильного удара. Вязкая сталь клинка обеспечивает его стойкость к динамическим нагрузкам, но быстро тупится. Поэтому производители ножевой продукции всегда ищут компромисс между этими двумя показателями и в зависимости от функционального назначения ножа применяют различные марки стали и способы дальнейшей термообработки.

Булатные ножи не требуют поиска оптимального сочетания упругости и твердости. Они от природы обладают способностью беспроблемно справляться с огромными ударными нагрузками и нагрузками на изгиб и при этом не тупятся, обеспечивая быстрый, легкий и острейший рез.

История булатной стали

Недалеко от индийского Пешавара расположен провинциальный городок Чарсада, который раньше назывался Пукхалавати, или на персидский манер – «пулад». Именно здесь тысячелетия назад процветало производство уникальной тигельной стали – булата. Уникальной ее делали не только поверхностный узор и необычный естественный цвет в широкой гамме серых, бурых и черных оттенков, но и немыслимое сочетание физико-технических свойств.

Как ни удивительно это звучит, но в XVII веке секрет производства качественного булата был полностью утерян. В начале XIX века за восстановление рецепта булатной стали взялись английские металлурги, которые вывезли из Индии оставшиеся слитки оригинального булата и привлекли для изысканий ученого с мировым именем – Майкла Фарадея. Эти попытки не увенчались успехом, но стимулировали поиск секрета булата в других странах.

Свою вторую жизнь булат приобрел за 4000 тысячи километров от Туманного Альбиона, в российском городе Златоуст. Именно здесь творил свои великие дела ученый-металлург Павел Петрович Аносов, который в 1841 году создал легендарный Златоустовский булат и организовал производство булатных сабель и шашек.

Следующее вехи в истории булатной стали связаны с именем златоустовского производителя-кузнеца Сергея Баранова, который совсем недавно, в 2006 году, создал уникальные пластины булата. Это научное открытие имело настолько значимый вес, что в 2010 году

Достоинства современного Златоустовского булата

К достоинствам булатных клинков, изготовленных в Златоусте, следует отнести:

- неограниченный эксплуатационный ресурс;

- внешняя эстетика;

- идеальные режуще-рубящие свойства;

- высокая прочность и гибкость;

- способность сохранять острый рез после многократного использования;

- устойчивость к негативным средам и легкость ухода;

- доступная цена.

На нашем сайте в тематическом разделе «Булатные ножи» представлен широкий ассортимент высококачественных кованых ножевых изделий из Златоустовского булата на любой вкус и кошелек, начиная с кухонно-разделочных моделей и заканчивая тактическими клинками.

nozh74.ru

Булатная сталь

Внешне булат отличается наличием беспорядочного узора, который получается при кристаллизации. На него, как на одно из отличий от сварочного дамаска, где узор получается закономерным, указывал ещё Аль-Бируни. Аносов также обращал на это внимание.Существует четыре способа изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Для данного варианта не подойдут руды с содержанием самородной серы, которые в природе встречаются довольно часто. Так что достать подходящий материал будет чрезвычайно сложно. В современных условиях этот способ не используется, так как найти чистое железо не проблема, но в древние времена этот метод был наиболее распространен в кузнечном деле.

Второй способ подразумевает расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата. Этот способ также сейчас не используется, потому что для него характерна высокая доля примесей в получаемом материале, что негативно сказывается на его качестве.

Третий способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости.

Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

В СССР также проводились эксперименты с булатом, описанные Ю. Г. Гуревичем. Советский способ заключался в том, что железо или малоуглеродистую сталь расплавляли в индукционной печи, нагревали до 1650 °C, раскисляли кремнием и алюминием, после чего добавляли углерод в виде графита. В результате получали чугун с 3—4 % содержанием углерода. После эта жидкость немного охлаждалась и в неё порциями подавалась стружка из малоуглеродистой стали или железа, в сумме 50—70 % от массы чугуна. Готовый к отливке расплав находится в кашицеобразном состоянии — в нём взвешены эти частицы. При кристаллизации получался булат с высокоуглеродистой матрицей, в которую вкраплены низкоуглеродистые частицы. Эти частицы науглероживались только снаружи, а внутри сохраняли небольшое содержание углерода (от 0,03 до 1 %, в зависимости от способа охлаждения). Среднее же содержание углерода в матрице составляло около 1,5 %. Для придания дополнительных свойств могут быть добавлены легирующие элементы (например, никель и хром придают булату коррозионную стойкость). Для получения цветастых булатов обычный булат оксидировался при 200°—400 °C, что в результате давало сиреневые узоры на фоне золотистой матрицы.

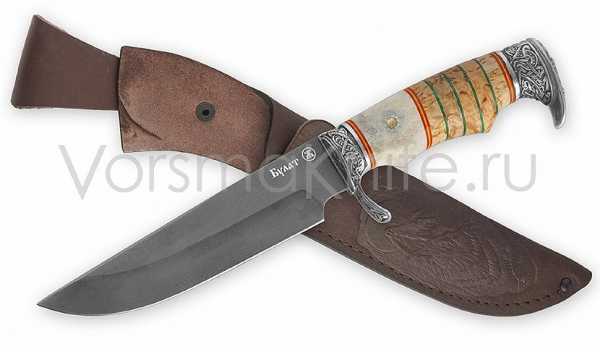

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

zlat-arms.com

Марки стали, часто используемые при производстве ножей.

Нержавеющие стали

Сталь 65Х13 — нержавеющая сталь отечественного производства. Является одной из самых распространённых сталей, используемых для производства ножей и клинков на российском рынке. Эта сталь широко применяется в производстве медицинских инструментов По этому ее часто называют «медицинской» или «хирургической». Сталь довольно мягкая. По этому нож держит заточку недолго. Обратной стороной является то, что нож из нее легко затачивается. Является абсолютно нержавеющей. Из нее делаются недорогие рабочие ножи. Ближайшие аналоги сталь AUS-6 и 440A\B.

Ножи из стали 65Х13

Сталь 95Х18

Ножи из стали 95Х18

Сталь 8Cr13MoV. Ножевая сталь китайского производства с высоким содержанием углерода, хрома, ванадия и молибдена. Закалка производится до 56-58 HRC. Хорошо держит заточку. Легко затачивается. Близка к японской AUS-8, американской 440 и отечественной 95х18.

Ножи из стали 8Cr13MoV

Сталь 420. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Ножи из стали 420

Сталь 440А. Нержавеющая сталь. Хорошо сопротивляется коррозии. Неплохо держит заточку и хорошо выдерживает нагрузки. Закаливается до 56 HRC.

Сталь 440B. Нержавеющая сталь. Хорошо сопротивляется коррозии. Неплохо держит заточку и хорошо выдерживает нагрузки. Закаливается до 58 HRC

Ножи из стали 440А/В

Сталь 440С. Американская нержавеющая сталь с возможностью закалить до 60 HRC. Хорошо держит заточку. Совокупность свойств делает сталь 440С востребованной у многих производителей ножей.

Сталь VG-10. Японская ножевая сталь широко используется для изготовления поварских ножей. Заточку держит средне. Высокая коррозионная стойкость. Закаливается до 59-61 HRC.

Ножи из стали 440С

Сталь AUS-8 — нержавеющая сталь производства японской компании Aichi Steel Works. Эта ножевая сталь является отличным компромиссом цены и режущих свойств и часто используется при изготовлении различных моделей ножей.Ножи из стали AUS-8 характеризуются высоким качеством и относительно низкой ценой. Обычная твердость ножа из этой стали 56-59 HRC. Отечественная сталь, близкая по свойствам к стали AUS-8, это 95х18. Так же близка по свойствам сталь 440С.

Ножи из стали AUS-8

Сталь 70Х16МФС. Отечественная нержавеющая сталь, запатентованная фирмой «Проммет-Сплав» специально для ножевых изделий. Содержит 0.7% углерода, а также молибден, ванадий и кремний. Состав стали позволяет получить достаточно прочный и упругий клинок, долго держащий заточку. При правильном изготовлении сталь имеет твердость от 57 до 62HRC при сохранении вязкости. Используется для производства ножей Мелита.

Ножи из стали 70Х16МФС

Сталь 50Х14МФ. Отечественная нержавеющая сталь. Применяется для изготовления режущего инструмента в медицинской (цельнометаллические скальпели, съемные лезвия) и пищевой (ножи) промышленности, к которым предъявляются требования по коррозионной стойкости. Невысокая твердость клинка компенсируется легкой заточкой

Ножи из 50Х14МФ.

Инструментальные стали

Сталь D2 полунержавеющая инструментальная сталь. Первоначально использовалась для производства металлорежущего инструмента и различных видов штампов и прокатных валов. Обладает великолепным резом, хорошо держит заточку. Закалить сталь D2 можно до 63HRC. Все это сделало сталь D2 весьма популярной у производителей ножей всего мира.Ближайший аналог среди российских сталей – сталь Х12МФ. Аналог среди японских сталей – сталь SKD-11.

Ножи из стали D2

Сталь х12мф одна из самых востребованных на российском рынке. Создавалась для производства штампов. Широко используется для производства ножей. Ножи из стали Х12МФ обладают высокой прочностью, износостойкостью, имеют агрессивный рез и отличаются доступной ценой. Не являются нержавеющей, хотя сталь содержит до 12% хрома. При этом клинок ножа из стали Х12МФ требует некоторого ухода. Клинок рекомендуется после использования протирать насухо. Закаливается до 62 HRC. Ближайшие аналоги– сталь D2 и SKD-11.

Ножи из стали Х12МФ

Сталь Р6М5. Быстрорежущая углеродистая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но боится ударных нагрузок. Низкая коррозионная стойкость.

Сталь ХВ5 (“Алмазная” сталь). Отечественная хромовольфрамовая инструментальная легированная сталь. Из стали ХВ5 изготавливается режущий инструмент для обработки металлов повышенной твердости. Подвержена коррозии. Алмазную сталь можно закалить до значений 68 HRC. Именно при такой закалке нож из ХВ5 будет царапать стекло. Но при этом клинок становится излишне хрупким и плохо поддается заточке. Рекомендуется закалка до 61-63 HRC.

Ножи из «алмазной» стали ХВ5

Сталь 9ХС. Отечественная инструментальная легированная сталь. Применяется для производства металлорежущего инструмента типа фрез, свёрл, метчиков. Ножи из стали 9ХС имеют очень хороший рез, обладают повышенной износостойкостью и значительной прочностью. Подвержена коррозии. Закаливается до 65 HRC

Ножи из стали 9ХС

Сталь Р12М (Быстрорез). Отечественная инструментальная сталь из которой изготавливают металлорежущий инструмент. Клинки из стали Р12М не любят ударных нагрузок, острых углов заточки и сильных морозов. Подвержены коррозии.

Ножи из быстрореза Р12М, Р6М5

Порошковые стали

Сталь ELMAX (Швеция)- хромо-молибден-ванадиевая порошковая сталь. Обладает отличной износостойкостью, великолепно держит заточку. Ножи из стали ELMAX способны выдерживать большие нагрузки, чем ножи другой марки стали с такой же твёрдостью клинка в связи с повышенной вязкостью. Обладает повышенной коррозийной стойкостью. Заточке клинка из стали ELMAX требует специальных заточных приспособлений. Закаливается до 65 HRC.

Ножи из стали ELMAX

Сталь Vanadis 10. Шведская порошковая сталь производства компании Uddeholm. Содержит большое количество ванадия что позволяет клинку из Vanadis 10 иметь отличное сочетание твердости режущей кромки, агрессивного реза и высокой устойчивости к повреждениям и сколам благодаря хорошему показателю вязкости.

Углеродистые стали

Булатная сталь (Булат). Производится при совместной плавке различных углеродистых и легированных сталей и последующей ковке полосы. Полосы из булата используются для изготовления клинков. Сейчас производятся углеродистый и нержавеющий Булат. У каждого кузнеца, изготавливающего Булат, своя рецептура. По этому ножи из булатной стали могут несколько различаться по своим свойствам. Обычно клинки из Булата обладают твёрдость в 63-65 HRC. Это позволяет ножу из булата великолепно держать заточку и обладать отличным резом. При этом сохраняется вязкость материала клинка, что делает нож более упругим.

Ножи из булатной стали (ножи из булата)

Дамасская сталь это многослойная сталь с узором. Такой рисунок получается при многократной проковке, скручивании и протяжке поковки, сваренной из разных марок сталей. Благодаря такой обработке Дамаская сталь приобретает положительные качества, характерные для сталей, из которых составлена поковка. При многократной проковке происходит уплотнение металла и улучшение его характеристик. Обычно при производстве Дамасской стали используют: 65Г (сталь пружинно-рессорная), ШХ-15 (сталь конструкционная подшипниковая), ХВГ (сталь инструментальная легированная), У8-У10 (сталь инструментальная углеродистая). Дамасская сталь подвержена коррозии и требует к себе внимательного отношения и ухода.

Ножи из дамасской стали (ножи из дамаска)

Стали У7-У16. Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Низкая коррозионная устойчивость. Используются при производстве дамасской стали.

Ножи из стали У8, У9, У10

Сталь 65Г. Углеродистая конструкционная рессорно-пружинная сталь. Подвержена коррозии. Не лучшим образом держит заточку. Но обладает превосходной ударной вязкостью. Легко точится. Идеальна для ножей и мачете, предназначенных для рубки.

Ножи из стали 65Г

klyk.ru

Дамасская сталь и русский булат

Как правило, в англоязычных странах эти виды стали называются одинаково – Damascus steel. В России же знатоки делятся на два лагеря. Однако различия дамасской стали и булата настолько очевидны, что их можно найти без труда. Остается один вопрос: что лучше – дамасская сталь или русский булат?

Особенности дамаска

Дамаск получают путем многократной ковки, он состоит из нескольких типов стали. Условие создания хорошего дамаска — твердой стали в «пакете» должно быть больше, чем мягкой. Красивый узор, украшающий дамасскую сталь, получается именно за счет большого количества слоев. Но есть правило: если в дамаске много слоев, его отличные качества выражены лучше, но рисунок почти невиден. Если же слоев немного, клинок переливается прекрасными узорами, но его преимущества перед другими ножами практически теряются.

Дамасский клинок обладает большой прочностью и очень долго держит заточку. Иногда можно встретить утверждение, что дамаск точит сам себя – этот процесс действительно присутствует в какой-то мере, за счет того, что мягкая часть клинка стирается быстрее, чем твердая – так образуется микропилка. Но точить нож все равно нужно, хоть и не часто. Также принято считать, что дамаск – ржавеющая сталь, и это действительно так. При этом, если вам очень нужен клинок, не поддающийся коррозии, вы можете найти и специальный нержавеющий дамаск или еще проще — ухаживайте за дамаском, не допуская длительных серьезных контактов с влагой.

Охотничьи ножи из дамасской стали можно купить здесь здесь

Русский булат

Булат в России – это история опытов и открытий. Всем, кто интересуется историей, известно об исследованиях металлурга Аносова, который нашел способ создания настоящего булата. И сегодня есть мастера, которые пытаются повторить открытие Аносова. Охотничий нож из булата – это надежный спутник и помощью в любой сложной ситуации, которая может возникнуть в походе.

Булат получают литьем – это мягкая сталь, но с высокой концентрацией углерода на поверхности. А углерод отвечает за твердость стали и в дальнейшем самого клинка у охотничьего ножа. Клинок прочный и отлично режет, отличается хорошей вязкостью, следовательно, выдерживает серьезные нагрузки на нож. Конечно, углеродистая сталь подвержена коррозии, но для этого мастера создают именно нержавеющий булат благодаря легированным маркам стали. Т.е. булат по сравнению с дамаском менее коррозионная сталь. А если нужен полная стойкость к ржавчине — ищите полностью нержавеющий русский булат.

Резюме

Как дамаск, так и булат являются достойными материалами для создания охотничьего ножа. Из них создаются клинки, которые годятся и для того, чтобы разделать тушу, и для того, чтобы помочь охотнику справится и с другими задачами. Поэтому учитывайте индивидуальные особенности охотника и тогда точно можете выбрать, какой клинок ему нужен – дамаск или булат. А доволен он будет точно, поэтому

Заказывайте качественный подарок для мужчины!

vorsmaknife.ru

Ножи из современного булата- противоречия выбора

Пожалуй, ни одна из ножевых сталей не окутана таким количеством мифов, легенд и заблуждений, как булат. Вы тоже наслышаны? Давайте разбираться.

Наиболее ценимые клинки средних веков были произведены металлургами на территории нынешнего Ирана и Афганистана, Индии. В другие страны булат продавался в виде слитков и ценился очень дорого.

Что из себя представляет , выражаясь современным языком? Булат — это металлическая композиция, которая по своей структуре включает в себя слои металла с различными механическими свойствами. Для того чтобы клинок удовлетворял противоречивым требованиям, т.е. был одновременно твердым и гибким нужно что? Нужно, чтобы слои пластичной и твердой стали были либо перемешаны между собой (дамаск), либо внутри клинка сталь оставалась пластичной, а поверхностный слой становился твердым, износостойким.

В современных условиях, с нашим оборудованием, материалами, знаниями и навыками это делается не сложно. А в древние времена?

О легирующих добавках никто толком не знал. Металл, добываемый в кустарных условиях из железной руды, был дорогой и низкого качества с большим количеством примесей. При получении булата, железная руда расплавлялась в тигле, из нее после нескольких технологических переходов выделялись вредные примеси. После остывания по определенному циклу от слитка отрезалась определенная часть, которая и шла на получение заготовки клинка. Эту часть расковывали в полосу, а из нее уже изготавливался клинок. Готовые клинки дополнительно насыщали углеродом с помощью доступных в то время материалов, делалась термическая обработка (зонная закалка). Понятно, что все эти процессы были сложны, трудоемки. Качество целиком зависело от квалификации мастера, ведь все процессы контролировались «на глазок».

Основной задачей всех эти «танцев с бубном» было получение карбида железа Fe3C на поверхности клинка. Это соединение имеет высокую твердость и прочность. Это единственный высокотвердый элемент, доступный к получению древними металлургами. Но при этом он достаточно хрупок. Только будучи «положен» на пластичную основу, может проявить свои лучшие качества.

На выходе получались изделия, которые имели твердость на поверхности режущей кромки около 62 HRC,но при сильных ударах не ломались, а гнулись.

Такие свойства, несомненно, давали обладателям таких клинков большие преимущества в бою и повседневном пользовании.

С точки зрения современного машиностроения, схожие процессы воспроизводятся при изготовлении практически любых машин и механизмов. Взять, например, изготовление шестерен для любого редуктора. Заготовка производится из низкоуглеродистой конструкционной стали. Эта сталь дешева, доступна в наше время и легка в механической обработке. После обработки на станках и приобретения деталью нужной геометрии, ее подвергают процессу цементации — насыщению поверхности детали углеродом и поверхностной закалке. Это приводит к тому, что сердцевина детали, оставаясь мягкой, обеспечивает устойчивость к динамическим нагрузкам, а поверхность успешно сопротивляется механическому износу, за счет появления этого самого Fe3C.

Конечно, на эти процессы нельзя сравнивать напрямую, однако, аналогия на лицо!

Древние мастера получили максимум из имеющихся в их распоряжении в то время материалов и технологий. Повторить рисунок древних клинков и воспроизвести полностью древний клинок, даже в современных условиях еще никому не удавалось. Есть успешные опыты и получались клинки очень похожие по внешнему виду, химическому составу и механическим свойствам.

Основная проблема сложность воспроизведения изделий стабильно высокого качества, высочайшая зависимость от человеческого фактора!

В наше время технология получения булата, конечно, упростилась, Но, в целом, химический состав и механические свойства современных булатов могут соответствовать уровню древних образцов.

Как производится современный булат? В тигле расплавляется конструкционная сталь (в России это, как правило, Сталь 3) , при плавке добавляется графит. Остальное, как в древние времена. Вся сложность в точном расчете процессов фазового перехода Железо — Углерод, когда и происходит образования этих пресловутых карбидов железа. Для этого разрабатываются специальные алгоритмы нагрева, выдерживания и остывания булата в тигле. Все эти процессы занимают несколько часов и сложно контролируемы даже современными инструментальными средствами. Составляющие элементы доступны, оборудование не сложно. Вся сложность в самом процессе — поэтому ножи из современного булата дороги до сих пор.

Если хотите прикоснуться к древним технологиям, ощутить энергетику от ручного труда мастеров высокой квалификации- то булат Вам в руки.

vorsmaknife.ru

Булаты и булатные композиты. Загадки и легенды.

Итак, в предыдущих четырех частях мы поговорили о составе, структуре и свойствах исторических булатов, потом рассмотрели основные механизмы структурообразования и их применение для получения современных булатов. Вроде бы все понятно, но все же, у большинства людей слово “булат” ассоциируется с чем-то полумистическим, окутанным легендами и тайнами. Вот и попробуем отделить мух от котлет, отделить правду (пусть и приукрашенную) от явного вымысла.Начнем по порядку.

• Булаты были тверже камня (имели твердость 70HRc в современной версии) и никогда не тупились.

Если посмотреть на данные по твердости исторических булатов, например, приведенные в работах Вирховена или Таганова, то из них видно, что подавляющее большинство исторических булатов имело твердость в пределах 25-40HRc, редко несколько больше. Для сравнения, современные шашки обычно обрабатывают на твердость 48-52HRc, типичные ножи имеют твердость HRc 57+. Но в 16-18 веках подавляющее большинство орудий труда, оружия и снаряжения изготавливалось из железа, имеющего твердость 16-25Hrc. По сравнению с ними булаты были заметно тверже. Ну, и некоторые минералы типа мела действительно мягче :).

• Булатные клинки были так упруги и прочны, что их невозможно было сломать.

Опять отсылаю к работам Таганова – типичная прочность исторических булатов оказалась примерно вдвое меньше чем у современных сталей (речь идет о рессорно-пружинных типа 65Г), имеющих тот же уровень твердости, а ударная вязкость их оказалась в 3-7 раз ниже. Ничего удивительного. Человечество идет вперед, естественно, растут и свойства используемых им материалов. Современные стали гораздо однороднее, чище, да и термообработка стала гораздо стабильнее. Но и в исторические времена многие авторы подчеркивали, что булатные изделия требуют некоторой осторожности при обращении, а при Аносове булатным клинкам назначали более мягкие испытания, нежели стальным.

Насчет упругости – тут надо сказать спасибо структуре исторических булатов. Хотя, не всех, пожалуй, лишь наиболее твердых, имеющих структуру троостита. Эту же структуру имеют и современные рессоры, или например, металлические линейки. Она обеспечивает кроме высокой прочности и ударной вязкости еще и достаточно высокий предел пропорциональности – материал способен выдерживать большие нагрузки без пластической деформации. Об этом ниже.

• Булатные клинки можно было согнуть в колесо (носить обернутым вокруг пояса, притянуть к плечам положив на голову) и после снятия нагрузки они возвращались в исходное состояние.

Тут объяснений два:

1. Структура. Мы уже говорили о том, что многие булаты имели структуру троостита/сорбита отпуска, которые довольно благоприятны для того, что бы материал мог переносить достаточно большие напряжения без пластической деформации. При этом в структуре стали отсутствует аустенит, который сильно снижает предел упругости. Тем не менее, никаких чудес булаты при этом не показывают. Попробуем немного объяснить это с точки зрения науки. В пределах

упругой деформации относительное изменение размеров примерно пропорционально действующим напряжениям. Это знаменитый закон Гука.

То есть, действующие напряжения пропорциональны относительному изменению размеров образца с некоторым коэффициентом. Этот самый коэффициент (E) имеет название модуля упругости первого рода или модуля Юнга.

То есть, относительное удлинение (а именно оно отвечает за “колесо” и “притягивание к плечам”) пропорционально действующим напряжениям. И соответственно, максимальная упругая деформации будет иметь место при некотором критическом значении напряжений, называемом пределом упругости (пропорциональности). Так как для сталей различного хим. состава и структуры модуль Юнга практически неизменен (195-230ГПа), то из этого следует, что максимальную упругую деформацию будет иметь образец с наибольшим пределом пропорциональности. А вот последний сильно зависит от структуры, сильно падая при росте количества остаточного аустенита. А в булатах то его как раз и не было. Но, с другой стороны, предел пропорциональности не превышает предела прочности материала (у высокопрочных материалов они довольно близки, у высокопластичных он может составлять всего порядка трети от предела прочности). А с прочностью у исторических булатов было неважно. Поэтому максимальное удлинение не могло превышать 0.5%. У современных высокопрочных материалов это может быть 1.5-2+ процента, впрочем, это не всегда надо. Вот как, например, выглядел бы самолет, в котором деформация лонжеронов крыла составляет 1.6%.

2. Геометрия. Тут на пальцах объяснить не получиться, но можно принять, что прочность при изгибе примерно пропорциональна квадрату толщины изделия, жесткость – примерно кубу толщины и общая деформация примерно пропорциональна квадрату длинны образца. Попробуйте согнуть инструментальную метровую металлическую линейку, например, согнуть ее в кольцо. Получилось? А почему – ведь она сделана из стали типа 50ХФА а не из супер-пупер металла…А все просто – линейка хорошо гнется, потому, что она ТОНКАЯ и ДЛИННАЯ. Для примера – попробуйте согнуть в кольцо линейку в направлении ее ширины. Вышло? А вот и нет… А теперь сверните колесом половину линейки. Опять не получилось? Надо же, вот ведь…А если впомнить так часто показываемые на ножевых выставках трюки с филейниками…

На самом деле, изготовить клинок, который можно будет свернуть в колесо не проблема. Проблема в том, что такой клинок не нужен воину – его невозможно использовать как оружие. Ибо “шелестяшкой” ни свой удар не нанести ни вражеский парировать. Более того, оружейники часто решали обратную задачу – как сделать легкий длинный клинок ЖЕСТЧЕ. И долы служили именно для этого – они позволяли при той же массе иметь максимальную толщину клинка несколько больше, а если вспомнить, что жесткость при изгибе примерно пропорциональна КУБУ толщины (в реальном изделии сложной геометрии все несколько сложнее) то становится понятным, что, зачем и почему. Скорее всего, такие “сверхгибкие” клинки делались мастерами в презентационных целях.

• Булатные изделия издают необыкновенно долгий, мелодичный звон.

А вот это как правило, правда. Причин тут опять же две – в структуре и геометрии. Трооститная/сорбитная структура и отсутствие в составе аустенита обеспечивают малое затухание вибраций. А достаточно малая жесткость и большая длинна этому только способствуют. Кроме того, чистый звук говорит об отсутствии дефектов.

• Булатные клинки легко рубили стальные доспехи и рассекали шелковые платки.

Ну, доспехи были не стальными а железными (а еще чаще кожаными с металлическими элементами). В принципе, ничто не мешает булатному клинку в руках опытного воина прорубить тонкий элемент металлической экипировки. Хотя, в реальных боях против тяжеловооруженного противника использовалось оружие, рассчитанное на “укол” типа клевцов или же оружие ударно-дробящего действия. И там булаты не очень прижились. А разрубить сабельным клинком шелковую ленту смогут многие из вас – это скорее вопрос к остроте и агрессивности заточки и квалификации “оператора”. Сделать то же самое коротким клинком на порядок сложнее.

• Клинки с булатной структурой режут дольше и агрессивнее чем из обычной стали.

Тут, пожалуй, можно согласиться. Клинки из “булатизированных” сталей режут действительно лучше, чем из своих “обычных” аналогов ТОГО ЖЕ СОСТАВА. Причем, как показали недавние тесты, эти отличия могут быть более чем заметными.

• Чем больше углерода, тем лучше булат.

Действительно большинство исторических образцов имеет 1.35-1.7% углерода. Много даже по нынешним меркам (инструментальные углеродистые стали как правило содержат не более 1,4%С, наиболее часто используемы – 0.7-1.2%) , а уж по сравнению с типичным железом того времени (<0.1-0.15%С) булат вообще выглядел звездолетом. Тут надо понять, чем было вызвано такое высокое содержание углерода в исторических булатах. А причин тут три:

1. Технологическая. Технологии того времени просто не позволяли расплавить низкоуглеродистую сталь. Если посмотреть на диаграмму Fe-C то по ней можно проследить (линия F-B-C) последовательное снижение температуры плавления при росте содержания углерода.

2. Прочностная. В высокоотпущенном состоянии максимальная прочность сплавов Fe-C достигает максимума как раз при 1,5-1,7%C (в отличие от закаленных на мартенсит сталей, где пик прочности приходиться на 1.1%C).

3. Эстетическая. Чем больше углерода – тем больше карбидов, тем ярче и контрастнее узор.

Многие современные авторы заявляют для нелегированных булатов содержание углерода до 3%. При этом надо понимать, что при этом в структуре стали присутствует эвтектика (то есть – это “белый” чугун). Свойств металлу это как правило не добавляет.

• Секрет булата утерян, все современные “булаты” – жалкая имитация ТОГО САМОГО.

Ну, мы уже говорили, что если смотреть на вещи объективно, то ТОТ САМЫЙ БУЛАТ с современной точки зрения никакими выдающимися свойствами (кроме эстетических) не обладает.

Современные булаты и булатные композиты далеко обогнали по свойствам исторические образцы. Единственным вызовом сейчас является, пожалуй, только размер и контрастность узора. С размером проще – это вопрос в основном к технике ковки, а вот с контрастом сложнее. В отличие от исторических образцов большинство современных булатов калится на мартенсит (поскольку используется чаще всего на коротком клинке). А мартенситная матрица при травлении не дает того глубокого черного фона, который дает трооститная/сорбитная матрица исторических булатов. Да и легирование, как правило, отрицательно сказывается на глубине черного фона. Лучшие образцы современных булатов имеют узор, по характеру, размеру и контрасту не уступающие историческим образцам.

• Булат обладает магическими свойствами.

Тут я не компетентен 🙂

sarmik.livejournal.com

Статьи и обзоры

Обзор ножей серии Восток

February 15, 2017Нож Восток сертифицирован как разделочный и не относится к гражданскому холодному оружию, несмотря на подпальцевый упор в передней части рукояти. Основной сертификационный признак, по которому нож не ХО- это отсутствие острия. Клинок типа Trailing-Point обладает очень большой дугой реза (животиком) и из-за этого проникающая способность колющего удара незначительна. Ярко…

Сталь для охотничьего ножа, ч. 2

January 18, 2017Продолжение. Начало здесь Допустим, уже есть достаточный опыт и рассмотрим наиболее распространенные типы охот. Наиболее распространенный тип охоты- коллективная одно- двух дневная загонная охота или охота с засидок, вышек. В этом случае, как правило происходит так: сколько бы и чего не добыли, всю разделку добычи берут на себя наиболее опытные сограждане. И вся основная…

Сталь для охотничьего ножа, часть 1

January 16, 2017Какую сталь для охотничьего ножа выбрать? Есть ли лучшая сталь для ножей? Это очень простой и очень сложный вопрос одновременно. Почему простой? Потому что практически любая сталь, представленная в нашем интернет- магазине подходящая для охотничьего ножа. Наши предки, в средние века, даже во сне не могли себе представить такие возможности своих ножей. Нужно четко…

Как выбрать свой первый нож?

January 12, 2017Довольно часто нас просят помочь в выборе ножа. Самый сложный вариант, когда этот охотничий или туристический нож будет первым в коллекции. И сложность даже не в том, что хочется всего и сразу, а денег на это все нет. Сложность в том, что в 20 и 21 веке люди в значительной степени утратили навыки ручного труда. У большого процента населения руки «заточены» не под топор, нож и пилу, а под…

Сталь 95Х18 и ножи из нее.

December 24, 2016Про эту сталь, наверное невозможно написать что-то новое. Она давно известна, давно изучены ее сильные и слабые стороны, ее химический состав и режимы некоторым наверное уже приходят во сне. Мы не будем сегодня подробно вдаваться во все это, а попробуем оценить ее с точки зрения удобства эксплуатации ножей и тяпок из этой стали, нюансы заточки и опыта использования в ножеделии….

Охотничьи и туристические ножи. В чем отличие?

December 21, 2016Что такое нож и зачем он нужен, хотя бы в общих чертах знает каждый. А вот в чем отличие одних ножей от других по назначению? В частности, в чем отличие охотничьих ножей от туристических? Начнем с того, что охотой человек занимается с незапамятных времен, когда еще слез с пальмы и начал промышлять с помощью охотничьего ремесла. Охотничьи инструменты и холодное оружие прошли длинный путь…

Охотничий нож Волк: единство формы и разнообразие материалов

December 14, 2016Заслуженной популярностью у наших покупателей семейство охотничьих ножей Волк. Посмотрите, какой красавец: Клинок . по форме нечто среднее между Drop Point и Clip Point . выглядит очень привлекательно и даже изящно. Весьма толстый в обухе он имеет достаточно мощный кончик, хорошую дугу и длину реза . Дол в верхней части клинка визуально облегчает (да и физически тоже) клинок….

Клиновидный профиль клинка с подводом

December 12, 2016Эта форма поперечного сечения клинка наиболее близка к изначально заложенной форме, обозначенной в самом названии режущей части ножа. Об особенностях и недостатках правильного клина при профилировании лезвий- см. предыдущую статью . Так вот, для устранения недостатков правильного клина и придумали делать подвод. Это простое, но очень эффективное решение, позволяет убить кучу…

Охотничий нож Беркут- обзор модельного ряда

December 9, 2016Одной из наиболее популярных моделей охотничьего ножа из ассортимента нашего магазина, является Беркут. По своей сути- это мощный универсальный полноразмерный охотничий нож. Общая длина ножа около 280 мм. Клинок- 155 мм. Клинок типа Drop-point одинаково успешно колет, за счет нахождения острия на оси рукояти, и режет, за счет большой дуги реза и общей длины…

Ножи с односторонней заточкой

December 8, 2016Этот профиль поперечного сечения клинка наиболее популярен при изготовлении различных видов инструментов для обработки дерева. В частности ножей для рубанков, ручных резцов, долот и стамесок. Данное сечение позволяет получить чистый рез, при котором весь снимаемый слой оказывается по одну сторону клинка. Это наиболее востребовано как раз для обработки дерева при его строгании,…

10 posts of 148 postsShow older posts

Loading…

vorsmaknife.ru