характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

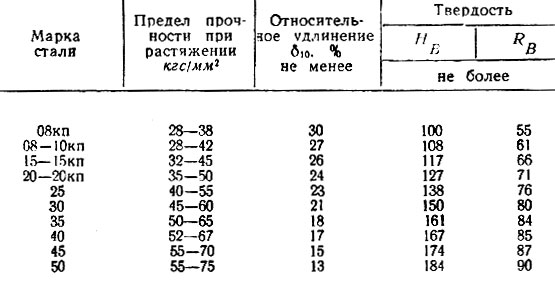

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h46, 530h50, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F. 1201, F.1202, F.1210, F.1211 1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере. Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

Сталь 40Х: характеристики, свойства, аналоги

Сталь 40Х – это конструкционная легированная сталь. Предназначена для производства деталей повышенной прочности. Продукция из стали 40Х изготавливается в соответствии с требованиями стандартов ДСТУ 7806 и ГОСТ 4543

Предназначена для производства деталей повышенной прочности. Продукция из стали 40Х изготавливается в соответствии с требованиями стандартов ДСТУ 7806 и ГОСТ 4543

Классификация: Сталь конструкционная легированная.

Продукция:

Сортовой прокат, в том числе фасонный, полуфабрикаты, поковки, листовой прокат.Химический состав стали 40Х в соответствии с ГОСТ 4543, %

|

Si |

Mn |

NI |

Cr |

Cu |

P |

S |

|

|

0. |

0.5-0.8 |

≤0.3 |

0.8-1.1 |

≤0.3 |

≤0.035 |

≤0.035 |

Механические свойства стали 40Х

|

Термическая обработка |

Предел текучести, (МПа) |

Временное сопротивление, (МПа) |

Минимальное относительное удлинение , % |

Относительное сужение, % |

|

Закалка от 860°С в масле, отпуск при 500°С |

≥785 |

≥980 |

≥10 |

≥45 |

Аналоги стали 40Х

|

США |

5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

|

Япония |

SCr435, SCr435H, SCr440, SCr440H |

|

Евросоюз |

37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

|

Китай |

35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

|

Швеция |

2245 |

|

Польша |

38HA, 40H |

|

Румыния |

40Cr10, 40Cr10q |

|

Чехия |

14140 |

|

Австралия |

5132H, 5140 |

|

Южная Корея |

SCr435, SCr435H, SCr440, SCr440H |

Применение

Конструкционную легированную сталь марки 40Х используют при производстве деталей повышенной прочности (оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие). Также хромистую сталь 40Х применяют при изготовлении изделий ковкой, холодной и горячей штамповкой, стальной прокат используется при производстве труб, емкостей и другой продукции.

Также хромистую сталь 40Х применяют при изготовлении изделий ковкой, холодной и горячей штамповкой, стальной прокат используется при производстве труб, емкостей и другой продукции.

Сваривание

Марка стали 40Х является трудносвариваемой, флокеночувствительной и склонной к отпускной хрупкости. Сварочный шов — одна из основных причин образования трещин в материале. Поэтому материал из стали 40Х разогревают перед выполнением сварочных работ и подвергают термической обработке после него

характеристики и расшифовка, применение и свойства стали

Сварка стали 40х

Свариваемость данной стали относят к 4-й группе, и шов часто провоцирует появление трещин. Исходя из этой опасности, 40Х перед сваркой предварительно разогревают.

Помимо этого, выполняют подготовку кромок (при дуговой сварке). При контактно-точечной сварке необходима термообработка.

Также сталь 40х сложна при резке с использованием сварочного оборудования.

Виды обработки 40х

Чтобы улучшить характеристики и эксплуатационные свойства, сталь и изделия подвергают термообработке.

Закалка обеспечивает значительное повышение степени твёрдости, но увеличивает хрупкость, которую снижает отпуск (как и снимает внутреннее напряжение).

Закалку необходимо проводить в масляной среде, что увеличивает качество слоя поверхности. А последующее охлаждение можно выполнять как в масляной, так и в воздушной средах. Охлаждение в воде не рекомендуется, поскольку приводит к образованию окалины.

Форма поставки стали 09Г2С

Поставляется в виде сортового проката, включая фасонный, серебрянки, листа толстого, полосы, прутка: калиброванный и шлифованный, слябов и поковок, трубопроката.

Область применения

Для производства изделий, которые эксплуатируются в условиях нагрузок, и требуют повышенной прочности – оси и полуоси, шестерни, штоки, валы коленчатые и кулачковые, шпиндели, болты, втулки и пр.

Применение стали 40х с учётом характеристик и свойств

Свойства данной стали, обусловленные её характеристиками, определяют широкую сферу использования.

- Благодаря прочности и твёрдости из 40х целесообразно изготавливать листовую продукцию, например, в процессах штампования — холодным или горячим методом. Стальные листы подходят для обшивки каркасов.

- Эти же качества позволили использовать поковки и слябы в качестве основы для изготовления деталей, эксплуатация которых предполагает большие нагрузки.

- Антикоррозионные свойства позволяют производство трубной продукции (в системах отопления, для транспортирования агрессивных рабочих сред.

- Прокат из стали 40х незаменим в машиностроении – производство разнообразных деталей.

- После термообработки 40х подходит для изготовления валов, зубчатых изделий, болтов и пр.

Аналоги 40Х

Марка: 40Х (аналоги: 38ха, 40хс, 40хн, 40хф, 40хр, 45х)

характеристики и свойства марки ст 40х

Сталь 40Х относится к легированным конструкционным хромистым сплавам. Преимущества этой марки:

Преимущества этой марки:

- высокая прочность,

- твердость (до 217 МПа),

- износостойкость.

Кроме того, она обладает пониженной восприимчивостью к воздействию химических разрушающих факторов окружающей среды, в том числе агрессивных, и устойчивостью к низким температурам и их резкому перепаду.

Недостатки стали 40Х: склонность к появлению флокенов (трещин структуры) и отпускной хрупкости, поэтому в процессе отпуска и изготовления проката из нее должны соблюдаться особые условия. Ее закаливание производится при температуре +860°C, а охлаждение – в масляной среде. Отпуск следует проводить при температуре +500°C, охлаждение после отпуска – либо в воде, либо в масле.

Для предотвращения образования флокенов используется вакуумирование сплава.

Также сталь этой марки трудносвариваемая. Сварка возможна только при условии предшествующего нагрева, прогрева во время сварки до 200°C – 300°C и последующей термообработки (отжига). Наиболее оптимальными для нее считаются электрошлаковая сварка и ручная дуговая.

Наиболее оптимальными для нее считаются электрошлаковая сварка и ручная дуговая.

| Физические свойства стали 40Х | ||||||

|---|---|---|---|---|---|---|

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.14 | 7820 | 210 | |||

| 100 |

2. 11 11

|

11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 |

13. 2 2

|

42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 |

35. 6 6

|

7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 |

1. 32 32

|

26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 |

28. 8 8

|

7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

Состав стали

Содержание углерода в ст 40Х, согласно маркировке – в среднем 0,4%, хрома – менее 1,5%. Также в данной марке стали содержится:

- до 0,3% никеля,

- до 0,37% кремния,

- до 0,3% меди,

- до 0,8% марганца.

Примеси серы и фосфора допускаются в обычных значениях для качественных сталей – до 0,035% каждого.

Процентное содержание всех этих элементов, кроме углерода и хрома, не превышает технологических значений, то есть особого влияния на свойства стали 40Х они не имеют. Углерод придает стали повышенную прочность. Хром также улучшает ее прочностные показатели, плюс повышает сопротивление износу и коррозийною стойкость.

Применение

Из стали 40Х в основном изготавливают детали, испытывающие высокую нагрузку и требующие улучшенных показателей прочности. Детали чаще всего изготавливаются цельными, так как данная марка, как мы уже писали выше, сложно поддается сварке. В большинстве своем из нее производят вращающиеся части механизмов: втулки, оси, валы, шпиндели, шестерни, рейки и тому подобное.

Сталь применяется в машиностроении, при изготовлении крепежных элементов для автомобильных и ж/д мостов, эксплуатируемых в условиях низких температур. В режущих инструментах из нее изготавливаются части конструкции, не соприкасающиеся с разрезаемым материалом.

Кроме того, из данной хромистой стали изготавливают толстостенные трубы со сварным швом.

Поставки стали 40Х ООО «ТД «Ареал»

ООО «ТД «Ареал» осуществляет поставки металлопроката всех видов, в том числе из стали 40Х. Мы предлагаем оптимальные цены, быструю погрузку, открыты к обсуждению индивидуальных условий оплаты и доставки. Также мы осуществляем резку стали по вашим размерам под заказ. За каждым нашим клиентом закрепляется личный менеджер.

характеристики, применение, таблица с маркировкой и расшифровкой

Согласно нормативным документам в обозначение стали входят буквы и цифры, которые указывают примерный химический состав сплава. Первые цифры в записи у низкоуглеродистых и среднеуглеродистых сталей показывают количество углерода в сотых долях процента. Буквы обозначают легирующие добавки, входящие в материал. Их содержание указывается числом, следующим за буквенным обозначением. При концентрации элемента менее 1 % число отсутствует. Так, в стали 40Х содержится 0,4 % углерода и менее 1 % хрома.

Химический состав стали

Сталью называют сплав железа с углеродом концентрацией не более 2,14 %. 40Х относится к качественным углеродистым конструкционным сталям. Кроме углерода в сплав входят легирующие добавки и вредные примеси.

Fe, % |

C, % |

Si, % |

Mn, % |

Ni, % |

S, % |

P, % |

Cr, % |

Cu, % |

Около 97 |

0,36 – 0,44 |

0,17 – 0,37 |

0,50 – 0,80 |

Не более 0,30 |

Не более 0,035 |

Не более 0,035 |

0,80 – 1,10 |

Не более 0,30 |

Химические элементы в стали по-разному влияют на её свойства:

- Железо является основой любой стали и образует кристаллическую решетку, в которой растворяется углерод и другие химические элементы;

- Углерод проникает между атомами решетки железа и повышает прочностные свойства стали (твёрдость, предел текучести, предел прочности), понижая пластичность;

- Кремний и марганец вводятся при выплавке для раскисления стали. Они связывают атомы кислорода и образуют лёгкие оксиды, всплывающие на поверхность расплава в виде шлака;

- Никель способствует росту прочности и вязкости стали, снижает склонность к хрупкому разрушению;

- Сера и фосфор являются вредными примесями, попадающими в расплав из руды. Они повышают хрупкость металла и снижают сопротивление коррозии;

- Хром в составе стали образует твёрдые карбидные частицы, в результате чего улучшаются её прочностные свойства, но ухудшается пластичность;

- Медь попадает в сплав из руды и стального лома. Она не образует химических соединений и твёрдых растворов с железом, поэтому присутствие более 1 % этого элемента нежелательно.

Все легирующие добавки повышают прокаливаемость стали, то есть максимальную глубину проникновения упрочнённой зоны при закалке.

Физические и механические свойства сплава

40Х является среднеуглеродистой сталью и чаще всего применяется после закалки и высокого отпуска. В этом состоянии структура стали состоит из мелких однородных частиц. Такая термическая обработка называется улучшением, так как обеспечивает сочетание высоких прочностных свойств с вязкостью и пластичностью. После закалки в масло с температуры 860 ℃ и отпуска при 500 – 800 ℃ поковки из стали 40Х обладают следующими свойствами.

|

Прочностные характеристика |

|

|

Временное сопротивление σв, МПа |

655 |

|

Предел текучести σ0,2, МПа |

490 |

|

Твёрдость по Бринеллю HB |

212 – 248 |

|

Пластические характеристики |

|

|

Относительное удлинение δ, % |

15 |

|

Ударная вязкость KCU, Дж/см2 |

59 |

Для повышения прочностных свойств уменьшают температуру отпуска стали. Отпуск при 200 ℃ позволяет увеличить предел текучести до 1560 МПа, предел прочности до 1760 МПа, твёрдость до 552 HB, при этом произойдёт снижение ударной вязкости до 29 Дж/см2.

Сталь трудно поддаётся сварке, склонна к образованию хрупких мартенситных структур в зоне термического влияния сварного шва. Получение качественного соединения при ручной электродуговой и электрошлаковой сварке возможно при использовании дополнительного источника нагрева. Для снижения остаточных напряжений требуется термическая обработка швов. Точечная контактная сварка может производиться без подогрева.

Области применения стали 40Х

40Х относится к конструкционным сталям и применяется в производстве деталей машин и станков, крепежных элементов. Высокая прочность в сочетании с достаточной пластичностью позволяют изготавливать детали сложной конфигурации, подвергающиеся повышенным нагрузкам: шестерни, коленчатые валы, зубчатые рейки. Сталь 40Х целесообразно применять для изготовления цилиндрических деталей (валов, шпинделей, штоков, плунжеров, болтов, осей) с диаметром не более 20 мм. Этот параметр ограничивается глубиной прокаливаемости сплава.

Сталь 40Х показывает хорошие свойства при обработке давлением, поэтому её применяют для изготовления деталей штамповкой, ковкой, прокаткой. ГОСТ регламентирует трубы и различный листовой и фасонный прокат из 40Х.

Cталь 40Х механические, физические, технологические свойства, химический состав. Сталь 40Х круг, сталь 40Х шестигранник, сталь 40Х лист

Справочная информация

Характеристика материала сталь 40Х| Марка стали | сталь 40Х |

| Заменитель стали | сталь 45Х, сталь 38ХА, сталь 40ХН, |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

| Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693 |

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала сталь 40Х

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов

Сталь 40Х — характеристики, применение, расшифровка, ГОСТ

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества. Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

|

С(углерод) |

Si(кремний) |

Mn(марганец) |

Ni(никель) |

S(сера) |

P(фосфор) |

Cr(хром) |

Cu(медь) |

|

0,36-0,44 |

0,17-0,37 |

0,5-0,8 |

до 0,3 |

до 0,035 |

до 0,035 |

0,8-1,1 |

до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

- валы механизмов;

- зубчатые венцы и пр.

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

- 37Cr4, 41Cr4, 41CrS4 — Германия;

- 35Cr, 38CrA, 40Cr, 40CrA — КНР.

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов — мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе — точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Оцените статью:Рейтинг: 5/5 — 1 голосов

Сталь 40Х: характеристики, свойства, аналоги

Сталь40Х — конструкционная легированная сталь, предназначенная для использования в компонентах, работающих в тяжелых условиях. Продукция из этой стали соответствует стандартам ДСТУ 7806 и ГОСТ 4543.

Классификация: Конструкционная легированная сталь.

Продукция: Прокат, в том числе фасонный.

Химический состав стали 40Х по ГОСТ 4543,%

Si | млн | НИ | Кр | Cu | пол | ю | |

0.17-0,37 | 0,5-0,8 | ≤0,3 | 0,8–1,1 | ≤0,3 | ≤0,035 | ≤0,035 |

Механические свойства стали 40Х

Термическая обработка | Предел ползучести, (МПа) | Временное сопротивление, (МПа) | Минимальный коэффициент удлинения,% | Степень сжатия,% |

Корпус от 860 ° С в масле, отпуск при 500 ° С | ≥785 | ≥980 | ≥10 | ≥45 |

Аналог стали 40Х

США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

Япония | SCr435, SCr435H, SCr440, SCr440H |

ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

Швеция | 2245 |

Польша | 38HA, 40H |

Румыния | 40Cr10, 40Cr10q |

Чешская Республика | 14140 |

Австралия | 5132H, 5140 |

Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Приложение

Конструкционная легированная сталь40X используется в компонентах, предназначенных для тяжелых условий эксплуатации (валы, оси, валы шестерен, плунжеры, стержни, коленчатые и распределительные валы, кольца, шпиндели, выколотки, рейки, шестерни, болты, полуоси, втулки, винты и т. Д. ).Хромистая сталь 40X также используется в ковке, холодной и горячей штамповке деталей, а стальная продукция используется в производстве труб, резервуаров и другом производстве.

Сварка

Сталь40Х трудно поддается сварке, сварной шов является одной из основных причин дефектов материала. Таким образом, стальные компоненты 40X нагреваются перед сваркой, что помогает избежать многих потенциальных проблем при использовании готового изделия.

Сталь 40X / Auremo

Описание

Сталь 40X

Сталь 40Х : марка сталей и сплавов.Ниже представлена систематизированная информация о назначении, химическом составе, видах материалов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах марки — Сталь 40Х.

Общие сведения о стали 40Х

| Заменяющая марка |

| Сталь: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

| Круг 40х сортовой, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78.Пруток калиброванный ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Пруток шлифованный и пруток серебряный ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лента ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и поковки поковки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Заявка |

| Оси, валы, валы-шестерни, плунжеры, шатуны, коленчатые и распределительные валы, кольца, шпиндели, оправки, стойки, зубчатые кольца, болты, полуоси, втулки и другие детали повышенной прочности повышенной прочности. |

Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0,17−0,37 |

| Марганец (Mn) | 0,50−0,80 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,035 |

| Углерод (C) | 0.36−0,44 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 0,80−1,10 |

Механические свойства стали 40Х

Механические свойства

| Термическая обработка, состояние при поставке | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB |

| Бар.Закалка 860 ° С, масло. Отпуск 500 ° C, вода или масло | 25 | 780 | 980 | десять | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | пятнадцать | тридцать | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | пятнадцать | 32 | 29 | 156−197 |

| Поковки.Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | тринадцать | тридцать | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | четырнадцать | 35 | 34 | 167−207 |

| Поковки.Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | тридцать | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | одиннадцать | тридцать | 29 | 167−207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | восемнадцать | 45 | 59 | 174-217 |

| Поковки.Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | четырнадцать | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| Поковки.Закалка, отпуск. КП 395 | 100−300 | 395 | 615 | пятнадцать | 40 | 54 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | тринадцать | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | шестнадцать | 45 | 59 | 197-235 |

| Поковки.Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | четырнадцать | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | шестнадцать | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | тринадцать | 40 | 54 | 212−248 |

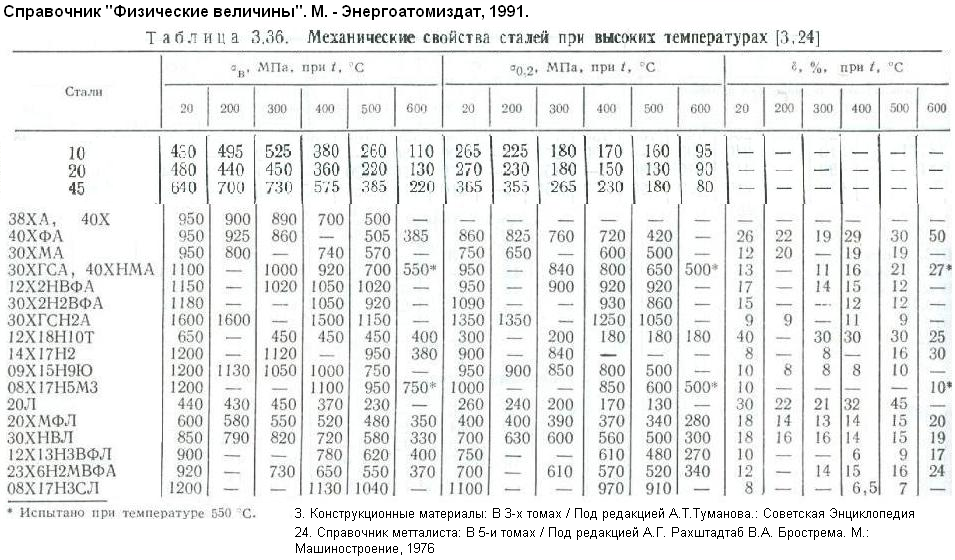

Механические свойства при повышенных температурах

| испытание t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 |

| Закалка 830 ° С, масло. Отпуск 550 ° С, | |||||

| 200 | 700 | 880 | пятнадцать | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | восемнадцать | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный.Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | одиннадцать | 26 | 68 | 100 | |

| 1200 | одиннадцать | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| отпуск t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | ||||||||

| Закалка 850 ° C, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | девять | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | одиннадцать | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | четырнадцать | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | ||||||||

| Закалка 840-860 ° С, вода, масло. Отпуск 580-650 ° С, вода, воздух. | ||||||||||||||

| 101-200 | 490 | 655 | пятнадцать | 45 | 59 | 212−248 | ||||||||

| 201−300 | 440 | 635 | четырнадцать | 40 | 54 | 197-235 | ||||||||

| 301-500 | 345 | 590 | четырнадцать | 38 | 49 | 174-217 | ||||||||

Технологические свойства стали 40Х

| Температура ковки |

| Начало 1250, конец 800.Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудно сваривать. Методы сварки: РДС, ЭШС. Требуется нагрев и последующая термообработка. КТС — требуется последующая термообработка. |

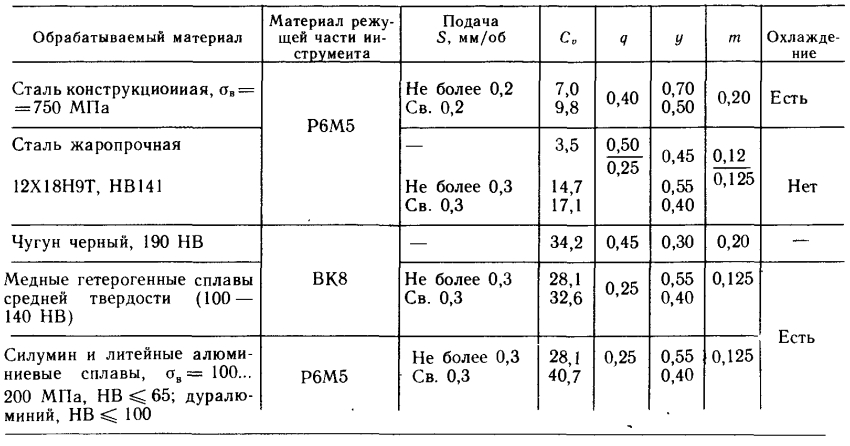

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163−168, σ В = 610 МПа К υ тв.спл. = 0,20, K υ b.st. = 0,95. |

| Тенденция к высвобождению |

| наклонная |

| Чувствительность к флоку |

| чувствительная |

Температура критических точек стали 40X

| Критическая точка | ° С |

| Ас1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Мн | 325 |

Ударная вязкость стали 40X

Ударная вязкость, KCU, Дж / см 2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло.Отпуск 650 с. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 C. | 91 | 82 | 54 |

Предел выносливости стали 40Х

| σ -1 , МПа | τ -1 , МПа | н | σ B , МПа | σ 0,2 , МПа | Термическая обработка, состояние стали |

| 363 | 1E + 6 | 690 | |||

| 470 | 1E + 6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5E + 6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость стали 40Х

Закалка 850 C. Твердость прокаливаемых полос HRCe.

| Расстояние от торца, мм / HRC e | |||||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | тридцать | ||

| 50,5−60,5 | 48-59 | 45-57,5 | 39−5-57 | 35−53.5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5−39,5 | 22−37,5 | ||

| Термическая обработка | Количество мартенсита,% | Crit. Диам. в воде, мм | Crit. Диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38−76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства стали 40Х

| Температура испытания, ° С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг / м 3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт / (м ° С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | тридцать | 27 | |

| Уд.электрическое сопротивление (p, ном. м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, ° С | 20−100 | 20−200 | 20−300 | 20-400 | 20−500 | 20-600 | 20-700 | 20-800 | 20−900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1 / ° С) | 11.8 | 12,2 | 13,2 | 13,7 | 14,1 | 14,6 | 14,8 | 12,0 | ||

| Удельная теплоемкость (C, Дж / (кг ° C)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru / 40H.html

| Сталь калиброванная и калиброванная со специальной обработкой поверхности | ||||||||||

| – | – | – | ≥690 | ≥5 | – | – | ≥40 | – | – | – |

| – | – | – | – | – | – | – | – | – | ≤ 207 | – |

| – | – | – | – | – | – | – | – | – | ≤ 207 | — |

| Поковки.Закалка + Отпуск | ||||||||||

| 500-800 | – | ≥ 275 | ≥ 530 | ≥13 | – | – | ≥30 | ≥ 290 | 156-197 | — |

| 300-500 | – | ≥315 | ≥570 | ≥12 | – | – | ≥30 | ≥ 290 | 167-207 | — |

| 500-800 | – | ≥315 | ≥570 | ≥11 | – | – | ≥30 | ≥ 290 | 167-207 | — |

| 300-500 | – | ≥345 | ≥590 | ≥14 | – | – | ≥38 | ≥490 | 174-217 | — |

| 100-300 | – | ≥395 | ≥615 | ≥15 | – | – | ≥40 | ≥540 | 187-229 | — |

| 300-500 | – | ≥395 | ≥615 | ≥13 | – | – | ≥35 | ≥490 | 187-229 | – |

| 100 | – | ≥395 | ≥615 | ≥17 | – | – | ≥45 | ≥590 | 187-229 | — |

| 100-300 | – | ≥440 | ≥635 | ≥14 | – | – | ≥40 | ≥540 | 197-235 | – |

| 100 | – | ≥440 | ≥635 | ≥16 | – | – | ≥45 | ≥590 | 197-235 | — |

| 100-300 | – | ≥490 | ≥655 | ≥13 | – | – | ≥40 | ≥540 | 212-248 | – |

| 100 | – | ≥490 | ≥655 | ≥16 | – | – | ≥45 | ≥590 | 212-248 | — |

| Поковки.Нормализация | ||||||||||

| 500-800 | – | ≥ 245 | ≥470 | ≥15 | – | – | ≥30 | ≥340 | 143–179 | — |

| 300-500 | – | ≥ 275 | ≥ 530 | ≥15 | – | – | ≥32 | ≥ 290 | 156-197 | — |

| 100-300 | – | ≥315 | ≥570 | ≥14 | – | – | ≥35 | ≥340 | 167-207 | – |

| 100 | – | ≥315 | ≥570 | ≥17 | – | – | ≥38 | ≥390 | 167-207 | — |

| 100-300 | – | ≥345 | ≥590 | ≥17 | – | – | ≥40 | ≥540 | 174-217 | – |

| 100 | – | ≥345 | ≥590 | ≥18 | – | – | ≥45 | ≥590 | 174-217 | — |

| Кованые заготовки валов компрессоров и газовых турбин, термообработанные в состоянии поставки по другому НЗЛ 342-89 (образцы продольные, в графе состояния поставки указана прочность) | ||||||||||

| ≤ 500 | – | ≥343 | ≥568 | ≥17 | – | – | ≥35 | ≥441 | – | — |

| Трубы бесшовные горячедеформированные в состоянии поставки | ||||||||||

| – | – | ≥657 | ≥9 | – | – | – | – | ≤ 269 | — | |

| Поковки.Закалка в масле или воде от 840-860 ° C + отпуск при 580-650 ° C, охлаждение в воде или воздухе | ||||||||||

| 101-200 | – | ≥490 | ≥655 | ≥15 | – | – | ≥45 | ≥590 | 212-248 | — |

| Прокат стальной горячекатаный и горячекатаный со специальной обработкой поверхности | ||||||||||

| – | – | – | – | – | – | – | – | ≤ 179 | — | |

| Поковки.Закалка в воде от 850 ° C + Vacation | ||||||||||

| – | 200 | ≥1560 | ≥1760 | ≥8 | – | – | ≥35 | ≥ 290 | – | — |

| Заготовки валов и роторов паровых турбин на другие 108-1029-81 (в состоянии поставки указаны прочность и направление и размещается образец шлама) | ||||||||||

| – | – | ≥343 | ≥569 | ≥17 | – | – | – | ≥390 | – | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный.Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥140 | ≥175 | ≥33 | – | – | ≥78 | – | – | — |

| Поковки. Закалка в масле или воде от 840-860 ° C + отпуск при 580-650 ° C, охлаждение в воде или воздухе | ||||||||||

| 201-300 | – | ≥440 | ≥635 | ≥14 | – | – | ≥40 | ≥540 | 197-235 | — |

| Поковки.Закалка в воде от 850 ° C + Vacation | ||||||||||

| – | 300 | ≥ 1390 | ≥1610 | ≥8 | – | – | ≥35 | ≥200 | – | — |

| Заготовки валов и роторов паровых турбин на другие 108-1029-81 (в состоянии поставки указаны прочность и направление и размещается образец шлама) | ||||||||||

| – | – | ≥324 | ≥540 | ≥13 | – | – | – | ≥390 | – | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный.Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥54 | ≥98 | ≥59 | – | – | ≥98 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 120 | 600-620 | ≥490 | ≥655 | ≥13 | – | – | ≥40 | ≥490 | 212-248 | — |

| Поковки.Закалка в масле или воде от 840-860 ° C + отпуск при 580-650 ° C, охлаждение в воде или воздухе | ||||||||||

| 301-500 | – | ≥345 | ≥590 | ≥14 | – | – | ≥38 | ≥490 | 174-217 | — |

| Поковки. Закалка в воде от 850 ° C + Vacation | ||||||||||

| – | 400 | ≥1180 | ≥ 1320 | ≥9 | – | – | ≥40 | ≥490 | – | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный.Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥41 | ≥69 | ≥65 | – | – | ≥100 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 200 | 620-660 | ≥440 | ≥635 | ≥14 | – | – | ≥40 | ≥539 | 197-235 | — |

| Поковки.Закалка в воде от 850 ° C + Vacation | ||||||||||

| – | 500 | ≥910 | ≥1150 | ≥11 | – | – | ≥49 | ≥690 | – | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥24 | ≥43 | ≥68 | – | – | ≥100 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005.Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 25 | 130-200 | ≥1274 | ≥1470 | ≥7 | – | – | ≥25 | ≥294 | – | 46,4-53,1 |

| Поковки. Закалка в воде от 850 ° C + Vacation | ||||||||||

| – | 600 | ≥720 | ≥860 | ≥14 | – | – | ≥60 | ≥1470 | – | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный.Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥11 | ≥26 | ≥68 | – | – | ≥100 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 30 | 400-420 | ≥880 | ≥ 1078 | ≥7 | – | – | ≥35 | ≥392 | – | 36.7-43,5 |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с | ||||||||||

| – | – | ≥11 | ≥24 | ≥70 | – | – | ≥100 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2.5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, воздушное охлаждение или масло | ||||||||||

| 30 | 500-560 | ≥785 | ≥930 | ≥12 | – | – | ≥40 | ≥588 | 293-331 | — |

| Поковки. Закалка в масле от 830 ° C до + Отпуск при 550 ° C | ||||||||||

| – | – | ≥700 | ≥880 | ≥15 | – | – | ≥42 | ≥1180 | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005.Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 50 | 560-580 | ≥685 | ≥835 | ≥13 | – | – | ≥42 | ≥588 | 262-311 | — |

| Поковки. Закалка в масле от 830 ° C до + Отпуск при 550 ° C | ||||||||||

| – | – | ≥680 | ≥870 | ≥17 | – | – | ≥58 | – | – | — |

| Заготовки трубопроводной арматуры по СТ ЦКБА 026-2005.Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 80 | 580-600 | ≥540 | ≥685 | ≥15 | – | – | ≥45 | ≥588 | 223-262 | — |

| Поковки. Закалка в масле от 830 ° C до + Отпуск при 550 ° C | ||||||||||

| – | – | ≥610 | ≥690 | ≥18 | – | – | ≥68 | ≥980 | – | — |

| Заготовки.Закалка в масле от 860 ° C до + Оставить при 500 ° C, охлаждение в воде | ||||||||||

| – | ≥320 | ≥570 | ≥17 | – | – | ≥35 | ≥400 | – | — | |

| Поковки. Закалка в масле от 830 ° C до + Отпуск при 550 ° C | ||||||||||

| – | – | ≥430 | ≥490 | ≥21 | – | – | ≥80 | ≥780 | – | — |

| Заготовки.Закалка в масле от 860 ° C до + Оставить при 500 ° C, охлаждение в воде | ||||||||||

| ≤25 | – | ≥785 | ≥980 | ≥10 | – | – | ≥45 | ≥590 | – | — |

| 28-55 | – | ≥800 | ≥940 | ≥13 | – | – | ≥55 | ≥850 | – | — |

| Кованые заготовки дисков паровых турбин на другие 108-1028-81 (в состоянии поставки указанная прочность; в поперечном сечении, если регламентировано, см. Рекомендуемую высоту ступицы) | ||||||||||

| – | – | 314-540 | ≥559 | ≥17 | – | – | ≥40 | ≥390 | – | – |

| – | – | 392-589 | ≥589 | ≥17 | – | – | ≥40 | ≥390 | – | — |

| Кольцо кованое по ОСТ 1 | -76.Закалка в масле при 845-875 ° C + отпуск при 450-550 ° C, охлаждение в воде или масле||||||||||

| 25 | – | ≥745 | ≥930 | ≥7,5 | – | – | ≥36 | ≥441 | – | — |

| Квартиры на другом 14-1-4118-2004 | ||||||||||

| – | – | 590-780 | – | ≥10 | ≥12 | – | – | – | — | |

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ — стенка> 10 мм) | ||||||||||

| – | – | ≥618 | ≥14 | – | – | – | – | ≤ 217 | — | |

Механические свойства стали 40x

Сталь — один из важнейших конструкционных металлов.Она нашла широчайшее применение в строительстве, машиностроении и многих других отраслях. У этого металла много разных марок, и все они отличаются друг от друга характеристиками. Сталь 40х — это конструкционная легированная марка этого материала. И здесь мы поговорим об этом более подробно.

Значительно снижаются относительное удлинение и ударопрочность. В общем, можно сказать, что сила достигает максимального значения около 0,8% углерода, а затем немного уменьшается, а пластичность всегда и быстрее уменьшается до более высокого содержания углерода.

Как уже отмечалось, механические свойства сталей тесно связаны с различными структурными составляющими, истинные характеристики которых на самом деле неизвестны с достаточной точностью. Таблица 23 — Механические свойства микросодержащих сталей. Однако следует помнить, что свойства перлита сильно различаются по степени тонкости его структуры.

Помимо обычных примесей, марка 40x содержит определенное количество специально введенных элементов.Это обеспечивает особые свойства. Здесь хром используется в качестве легирующего элемента. Именно из-за него в нем присутствует буква X.

Эта сталь имеет особенность — ее трудно сваривать. В связи с этим сталь 40х в процессе сварки нагревается до 300 ° С, а после — термообработка … Помимо этой особенности, существует склонность к дозирующей способности, а также чувствительность к флоку.

Очевидно, что у углеродистых сталей есть ограничения, особенно когда они обладают особыми свойствами коррозионной стойкости, жаропрочности, износостойкости, электрических или магнитных характеристик и т. Д.являются обязательными. в этих случаях используются сплавы, стоимость которых увеличивается с каждым днем.

Пределы сопротивления и текучести закаленных образцов сильно зависят от времени выдержки. Фазовые превращения при закалке одинаково влияют на сопротивление и пределы текучести закаленных образцов. Такие образцы обладают высокими расходами.

Сталь 40х имеет следующие характеристики:

Относительное удлинение — 13-17%;

Ударная вязкость — до 800 кДж / кв.метр;

Предел прочности — до 900 МПа.

Есть и другие специфические особенности:

Предел выносливости довольно высок;

Возможность проводить обработку резкой, сваркой или под давлением;

Образцы были аустенитизированы при 900 и 950 ° C и сразу закалены после достижения этих температур, показали микроструктуры очищенного мартенсита с небольшими объемными долями полигональных и игольчатых ферритов. Прочность на разрыв и предел текучести закаленного образца сильно зависят от времени выдержки.Фазовые превращения при закалке аналогичным образом влияют на предел прочности и предел текучести закаленных образцов. Эти образцы имеют высокие коэффициенты выхода.

Образование аустенита неизбежно при термомеханической обработке и сварке сталей. Несколько исследователей, которые пытаются разработать модели для объяснения кинетики аустенизации при изотермическом и неизотермическом нагреве, исходя из данной микроструктуры или разнородных микроструктур, изучали явление аустенизации.

Устойчивость к короблению и обезуглероживанию при тепловом воздействии.

Для всех таких материалов это самые важные свойства. Именно они позволяют использовать сталь 40х в машиностроении.

При ковке стали этой марки температура в начале процесса составляет 1250 o C, а в конце — 800 o C.

Очень часто из этой стали изготавливаются улучшенные детали, которые характеризуются за счет повышенной прочности. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, валы-шестерни, коленчатые и распределительные валы, болты, полуоси, стойки, втулки, губчатые коронки, оправки и другие необходимые детали.

Начальное состояние аустенита определяет развитие конечной микроструктуры и, следовательно, становятся конечные механические свойства. Таким образом, поведение и механические свойства сталей зависят не только от характера разложения аустенита при непрерывном охлаждении, но и от кинетики реустенитизации, то есть от того, является ли фаза аустенита однородной или гетерогенной, а также от ее размера. скорость нагрева, наличие неметаллических включений и распределение фаз.

Микроструктура полученной стали состоит в основном из феррита и перлита с твердостью по Виккерсу. При термической обработке аустенизации, закалки и закалки в вертикальном положении использовалась трубчатая печь с кварцевой ретортой с модулем контроля температуры, реализованным микрокомпьютером, и естественной атмосферой.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которые должны работать на небольшой скорости, а температура нагрева не более 2000 градусов.Эти изделия представляют собой стержни с круглым сечением. Изготавливаются по ГОСТ 5950-2000.

Было определено, что для каждой использованной температуры аустенизации и с термопарой, вставленной в центр образца, учитывались временные рамки для достижения образцом теплового равновесия с печью и, исходя из этого значения, время выдержки.

При и было обнаружено, что предел прочности и расход уменьшаются с увеличением времени отжига при 600 ° C для всех условий аустенизации.Поскольку температура отжига зафиксирована на уровне 600 ° C, снижение этих механических свойств определяется кинетикой закалки, то есть более длительный отжиг подразумевает образование микроструктуры, вероятно, состоящей из коалесцированных карбидов и феррита с игольчатой морфологией.

Если вам нужна коррозионно-стойкая сталь, нужно обратить внимание на марку 40х13. После закалки он приобретает стойкость к коррозии, поскольку при этом полностью растворяется карбид.Сталь 40х13 выпускается как с открытой дугой. Полученный материал отлично деформируется при температуре 850-1100 o C. И чтобы не было трещин, нагрев и последующее охлаждение нужно проводить медленно.

При отжиге в течение 100 с при 600 ° C эта структура быстро восстанавливается с устранением дискорда, возникающего при мартенситном превращении, и развивается тонкая игольчатая структура зерен. Такая структура обеспечивает высокие значения сопротивления и предела текучести по сравнению с закаленными и отпущенными образцами при различных условиях аустенизации и отпуска.

Поскольку это значение наклона равно единице, уменьшение предела текучести всегда равно уменьшению предела устойчивости закаленных и закаленных образцов для различных условий аустенитизации. Это означает, что эффекты фазовых превращений во время отпуска при ограничении сопротивления и потока одинаковы. Скорость потока — это параметр, позволяющий косвенно оценить скорость затвердевания. Было обнаружено, что это соотношение имеет тенденцию к очень постепенному уменьшению с увеличением времени отпуска.

Напоследок стоит дать рекомендацию покупателям. Лучше всего покупать сталь 40х, а также покупать изделия из нее напрямую у производителей. Здесь стоимость всегда будет без наценок, потому что вы «обходите» посредников. Также изделия могут быть изготовлены по заказанным вами параметрам. К тому же фабрики часто предлагают скидки оптовым покупателям, а еще есть гарантия качества продукции. А в случае брака вы будете знать, к кому обратиться.

Высокая скорость потока указывает на то, что затвердевшие и затвердевшие образцы имеют медленную скорость затвердевания.Для образцов, закаленных сразу после достижения температуры аустенизации, мартенситная структура, полученная из мелких зерен аустенита, состоит из очень тонких полос.

Эта структура дает высокие проценты. Оптимизация механических свойств, то есть высокое механическое сопротивление, связанное с высокой пластичностью, может быть оценена по пределу сопротивления продукта на процентное удлинение. Этот продукт в зависимости от времени выдержки при двух температурах аустенизации и двух временах отпуска показан на рис.

Контроль физико-механических свойств стали 40Х на основе предельной петли магнитного гистерезиса

Сорокин В.Г., Волосникова А.В., Вяткин С.А. и др., Марочник сталей и сплавов Под ред. Сорокина В.Г., М .: Машиностроение, 1989.

. Google ученый

Лахтин Ю.М. М., Леонтьева В.П., Материаловедение: учебник для вузов, . М .: Машиностроение, 1980. 2-е изд.

Google ученый

Агамиров Л.В., Машиностроение. Энциклопедия. Раздел 2. Материалы в машиностроении. Том 2–1. Физикомеханические свойства. Машиностроение: Энциклопедия, Раздел 2: Материалы, используемые в машиностроении, Том 2-1: Физико-механические свойства. Испытания металлических материалов, , М .: Машиностроение, 2010.

Google ученый

ГОСТ 9012–59: Металлы. Метод измерения твердости по Бринеллю, , Москва: Изд. Стандартов, 1984.

ГОСТ 9013–59: Металлы. Метод измерения твердости по Роквеллу, , Москва: Изд. Стандартов, 2001.

Михеев М.Н. , Горкунов Е.С., Магнитные методы структурного анализа и неразрушающего контроля . М .: Наука, 1993.

Google ученый

Клюев В.В., Мужицкий В.Ф., Горкунов Е.С., Щербинин В.Е. Магнитные методы контроля: справочник. Том. 6. Книга 1. Неразрушающий контроль . Магнитные методы контроля: Справочник, т. 6, ч. 1: Неразрушающий контроль. М .: Машиностроение, 2006.

. Google ученый

Bida, G.V. и Ничипурук А.П., Магнитные свойства термообработанных сталей . Екатеринбург: Урал. Отд., Росс. Акад. Наук, 2005.

. Google ученый

Клюев В.В. , Сандомирский С.Г., Анализ и синтез структурно-чувствительных магнитных параметров сталей . М .: Спектр, 2017.

. Google ученый

ГОСТ 8.377–80 — Государственная система обеспечения единства измерений. Мягкие магнитные материалы. Методы определения статических магнитных характеристик, , Москва: Изд. Стандартов, 1986.

Чернышев Е.Т., Чечурина Е.Н., Чернышева Н.Г., Студенцов Н.В. Магнитные измерения . М .: Изд. Стандартов, 1969.

Google ученый

ГОСТ 19693–74. Материалы магнитные. Термины и определения, , М .: Изд. Стандартов, 1974.

Сандомирский С.Г. Использование параметров предельной петли гистерезиса для синтеза структурно-чувствительных магнитных параметров сталей // Контроль диагностики. , 2017, вып. 11. С. 26–31.

Артикул Google ученый

Среднеуглеродистые стали — обзор

4.2.2 SCC в растворах нитратов

Нитраты были впервые идентифицированы как крекинг-агенты межкристаллитного разрушения выпарного оборудования, содержащего NH 4 NO 3 [41]. Коррозионное растрескивание под напряжением низко- и среднеуглеродистых сталей наблюдалось в производстве удобрений [42] и в оборудовании, используемом для производства нитрата натрия [43]. Нитрат кальция, нитрат аммония и их смеси являются наиболее агрессивными. Низкоуглеродистая сталь трескается в 60% растворе нитрата натрия, но время до разрушения намного больше [44].

Восприимчивость стали к коррозионному растрескиванию под напряжением в растворах нитратов зависит от концентрации и температуры [27,45]. Повышенные концентрации нитратов сокращают время отказа SCC и пороговые уровни стресса [46,47]. Повышение температуры уменьшает время до разрушения, предположительно из-за увеличения скорости роста трещин [27,48,49]. Показано типичное поведение Аррениуса. Однако SCC может возникать при довольно низких концентрациях нитратов в кипящих растворах, и увеличение концентрации выше определенного уровня не влияет на восприимчивость SCC в таких растворах [50].С другой стороны, зарождение и медленный рост трещины может происходить в широком диапазоне температур при достаточном времени [51].

Если железо погрузить в раствор нитрата, его pH увеличивается со временем из-за реакции [52]:

Fe + NO3− + h3O → Fe2 ++ NO2 + 2OH−

Скорость коррозионного растрескивания под напряжением не влияет на pH в диапазоне 3–7, но значительно уменьшается, если щелочность раствора увеличивается выше pH 7 [53].

SCC сталей в растворах нитратов происходит в четко определенном диапазоне потенциалов [23,27].Этот потенциал уменьшается с повышением температуры. Диапазон потенциалов у нитратов значительно шире, чем у каустиков (рис. 4.4), и нитраты являются более сильными крекирующими агентами. Диапазон соответствует переходу от активной коррозии к сильной пассивности. Анодная поляризация приводит к усилению растрескивания, а катодная поляризация приводит к уменьшению разрушения [50,51,54], предполагая контролируемый растворением механизм SCC. Объединение поверхностной пленки оксида / гидроксида в диапазоне чувствительного потенциала-pH поддерживает механизм разрыва пленки, вызванный деформацией [55] (рис.4.5). Считается, что ингибирующее действие добавления NaOH к раствору нитрата связано с смещением потенциала из диапазона восприимчивых потенциалов

4.4. Разница в плотности тока между поляризационными кривыми с быстрой и медленной скоростью развертки и склонность к коррозионному растрескиванию под напряжением в зависимости от потенциала для C − Mn стали в NO3−, OH — и карбонатбикарбонатных средах. Потенциал свободной коррозии указан для каждой среды [4].

4.5. Диаграмма «потенциал-pH» для железа с доменами растрескивания для некоторых сильнодействующих агентов крекинга [55].

Было показано [46], что некоторые добавки к растворам нитратов значительно влияют на SCC мягкой стали. Окислители значительно ускоряют растрескивание, в то время как восстановители или вещества, которые способствуют образованию нерастворимых продуктов железа, замедляют растрескивание (таблица 4.1).

Таблица 4.1. Влияние добавок на кипение 4 N NaNO 3 на степень растрескивания мягкой стали (начальное напряжение 197,5 МПа)

| Добавление к 4 N NaNO 3 | Среднее время растрескивания (ч) | Среднее нет.трещин |

|---|---|---|

| Нет | 26 | 2 |

| 1% K 2 CRO 4 | 19 | 2 |

| 1% K 2 CR 2 O — | 22 | 18 |

| 0,1% KMnO 4 | 19 | 3 |

| 1% KMnO 4 | 22 | 19 |

| 1% NaHCO 3 | 500 н.f. a | 0 |

| 1% Na 2 CO 3 | 500 н.у. | 0 |

| 1% Na 2 HPO 4 | 500 н.ф. | 0 |

| 1% NaNO 2 | 19 | 4 |

| 0,5% CH 4 N 2 S | 650 | 6 |

| 0,5% C 6 H 5 — COONa | 260 | 2 |

| 1% C 4 H 4 O 6 | 27 | Многочисленные |

| 1% C 6 H 6 O 7 | 17 | 9 |

Исследования низкоуглеродистых сталей, полученных плавлением чистого железа, показали, что стали с содержанием менее 0.02% углерода, как правило, не подвержены коррозионному растрескиванию под напряжением в растворах нитратов [56], тогда как стали, содержащие около 0,0001% углерода и 0,003% азота, были восприимчивы [57]. Увеличение содержания углерода> 0,2% снижает восприимчивость сталей к SCC [56,58]. Радекар и Мишра [59] обнаружили, что стальные образцы, содержащие более 0,25% углерода и 0,001-0,008% азота, не подвержены SCC в растворах нитратов (рис. 4.6). Тем не менее, такие стали с более высоким содержанием азота считаются чувствительными [60,61].Согласно Паркинсу [56], повышенное сопротивление связано с уменьшением глобул цементита по границам зерен и увеличением количества перлита.

4.6. Зависимость предрасположенности стали к коррозионному растрескиванию под напряжением в нитратных растворах от содержания в ней углерода [59].

Влияние легирующих добавок Ni, Mn и Cr в низкоуглеродистое железо (C + N <0,001–0,003%) на SCC в растворах нитратов было исследовано Лонгом и Локингтоном [62], а добавки Ni и Mn показали, что повышают восприимчивость.О таких исследованиях коммерческих сталей не сообщалось. Однако, как сообщается, раскисление и чистота стали влияют на устойчивость к SCC в растворах нитратов [63]. Сообщалось, что добавление урана до 0,15% снижает восприимчивость к SCC сталей с уровнями прочности от 135 000 до 155 000 фунтов на квадратный дюйм в кипящих растворах нитратов [64].

Chatterjee et al. [65] изучали SCC-поведение простых углеродистых сталей, содержащих 0,19, 0,39 и 0,68% углерода (в перлитных и сфероидизированных условиях) в кипящем растворе нитрата натрия и нитрата аммония.По влиянию приложенного напряжения, приложенного тока и добавления ингибитора было обнаружено, что восприимчивость к SCC снижалась с увеличением содержания углерода, причем разница была более значительной в перлитных сталях.

Как правило, предшествующая пластическая деформация снижает восприимчивость сталей к SCC в растворах нитратов. Улиг и Сава [66] объяснили увеличение сопротивления SCC уменьшением избыточного количества межузельных атомов в ферритной матрице и по границам зерен из-за выделения карбидов и нитридов во время пластической деформации.

41cr4 grade-EGO Vas styl Steel

горячекатаный en10297 1 41cr4 — углеродистые стали — стальной лист

EN 10297 1 Grade 41Cr4, Grade 41Cr4, EN 10297 1 Grade .EN 10297 1 Grade 41Cr4 Бесшовные трубы из углеродистой стали — это недорогие трубы из низкоуглеродистой стали с содержанием углерода 016 022% и сочетанием 130 170% марганца, которые легко формуются и формируются. Мы хорошо известны EN 10297 1 Grade 41Cr4Steel Chart EN Series Steel Chart Химический анализ стали типа vew химический анализ% c% si% mn% cr% mo% w% v% co% en серии стали en-1a 0.007 до 0,15 0,10 0,80 до 1,00 с p — 0,20 до 0,30 0,70 max en-8 0,35 Сталь 40Х Характеристики, свойства, аналоги

Товаров по классу

Марки стали Углеродистые стали C8 (SAE 1008), C10 (SAE 1010), C22 (SAE 1020), 1025 SAE, C30, C30E, CK30 (SAE 1030), C35, C35E, CK35 (SAE 1035), C40, CK40 (SAE Предыдущая123456СледующаяТехнический паспорт материала Марка стали 41Cr4 + HH, 5155 Последнее обновление среда, 06 марта 2019 г., 14:06:55 GMT 41Cr4 Вся общая информация 41Cr4 — это сталь для закалки и отпуска, рекомендованная для компонентов с требованиями к прочности ниже, чем у стали 42CrMo4.Подходит для индукционной поверхностной закалки, минимальная твердость 52 HRC. Отверждается в масле примерно до 40 мм. Паспорт материала Марка стали Марка стали 41Cr4 + HH, 5155 Последняя редакция Среда, 06 марта 2019 г., 14:06:55 GMT 41Cr4 Все Общая информация 41Cr4 — это сталь для закалки и отпуска, рекомендованная для компонентов с требованиями к прочности ниже, чем у стали 42CrMo4. Подходит для индукционной поверхностной закалки, минимальная твердость 52 HRC. Отверждается в масле примерно до 40 мм.

ISO 898-1 Механические и химические свойства крепежных изделий

ISO 898 ЧАСТЬ 1 2013 (ВЫДЕРЖКА) Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1 Болты, винты и шпильки с указанными классами прочности. Класс Добро пожаловать в Shree Balram Rolling Mills Pvt.LtdMS.EN-8D, EN-9, сплав марки 20Mncr5, En-31, EN353, EN-18D, EN-47, EN8DM, SUP9, SCM420, SAE52100, SAE4140, SAE8620 EN-19, B-16, EN-24 , 16Mncr5,41cr4, EN 10297-1 Grade 41Cr4, Grade 41Cr4, EN 10297-1 Grade 41Cr4Мы являемся ведущим поставщиком бесшовных труб из углеродистой стали EN 10297-1 Grade 41Cr4 после проверки всех параметров качества квалифицированными специалистами. Марка 41Cr4 доступна по самой низкой цене. Сварные трубы из углеродистой стали EN 10297-1, класс 41Cr4, изготовленные по индивидуальному заказу в соответствии с требованиями клиента. Бесшовные трубы из углеродистой стали EN 10297-1, класс 41Cr4, и бесшовные трубы EN10297-1 41Cr4 —

.EN 10263-4 Марка 41Cr4 закалка и отпуск (+ QT

EN 10263-4 Марка 41Cr4 закалка и отпуск (+ QT).XLSX.PDF.Save.Описание. Холодноусаживаемая сталь 41 Cr 4 может подвергаться холодной штамповке с помощью подходящих инструментов с низкой или средней скоростью формования в соответствии с обычными методами штамповки на одноступенчатых и многоступенчатых прессах. Используется для винтов с нормированными отверстиями, изготовленных из стали AISI 5140 / 1.7035 / DIN 41Cr4 — Китай AISI 5140. Мы можем производить круглые стержни из нержавеющей стали 1.7035, DIN 41Cr4, AISI 5140, 1.7035, DIN 41Cr4, поковку AISI 5140, листы, катушки , и профилированная полоса, деформированная сталь, плоский прокат, форма, стальная проволока, имеют все спецификации.Имея производственный опыт DuoNian, строгий контроль химического состава 1.7035, DIN 41Cr4, AISI 5140 и механических свойств 1.7035, DIN 41Cr4, AISI 5140. От литья, ковки, стали до горячей стали 5140 — DIN 1.7035 — JIS SCr440 — Songshun Steel5140 Steel Sheet Plate Round Термообработка прутка.Способы термической обработки стали 1.7035 — нормализация, отжиг, закалка, отпуск и др.

42CrMo4 Стальной подъемник

Стальмарки 42CrMo4 — это универсальная низколегированная сталь, которая обладает хорошими характеристиками прочности на растяжение и ударопрочность в сочетании с пластичностью.Его износостойкость может быть значительно увеличена за счет закалки пламенем или азотирования (для максимальной износостойкости и стойкости к истиранию) .42CrMo эквивалент стали, химический состав, механический эквивалент стали ASTM A572 Grade 50, свойства Gr 65,60, предел текучести при растяжении 1.4104 Нержавеющая сталь X14CrMoS17 Эквивалент свойств материала, QT650 Категории 41Cr4,40Cr, 5140, SCR440 Круглый стальной пруток / ASTM 5140 41Cr4,40Cr, 5140, Круглый стальной пруток SCR440 / сталь ASTM 5140, 550,0 — 750,0 долл. США / тонну, ASTM 5140, DIN 1.7035 Спецификация стали 40cr, AISI, ASTM, BS, DIN, GB, JIS

41Cr4 Сталь Химический состав, свойства металла

41Cr4 может поставляться в виде стального листа / листа, круглого стального прутка, стальной трубы / трубы, стальной полосы, стальной заготовки, стального слитка, стальной катанки.электрошлак, кованое кольцо / блок и т. д. ТЕЛ: + 86-13880247006 Электронная почта [электронная почта защищена] Сталь 41Cr4 Кованая сталь 41CrS4 Сталь En18 Яркий пруток 41CR4 СТАЛЬНАЯ МАРКА Сталь 41Cr4 представляет собой хромомарганцевую сталь, используемую в производстве закаленных и отпущенных прутков. Требуемая прочность меньше, чем у стальных стержней SAE 4140. Сталь

также подходит для индукционной закалки с минимальной твердостью 52HRC.41Cr4.Химический состав 41Cr4, механические свойства 41Cr4

Он в основном представляет химический состав, механические свойства, термическую обработку, производительность обработки и стандарты производительности около 41Cr4.Для различных спецификаций производства и обработки стали для обеспечения стандартного производства у нас есть профессиональный опыт для 41Cr4. Мы также можем производить его в соответствии с техническими стандартами AISI, UNS, SAE, ASTM, DIN, JIS. 41Cr4 1 Сквозная закалочная сталь Hillfoot Описание 41Cr4 Сталь марки является низколегированной сталью, которая обладает хорошими характеристиками прочности на растяжение и ударопрочность, ограниченными сечением примерно 4. Ее износостойкость может быть значительно повышена за счет закалки в пламени или азотирования (для максимальной износостойкости и абразивной стойкости).41Cr4 / 1.7035 — Номер стали — Химический состав Марка 41Cr4 Номер 1.7035 Классификация Специальная легированная сталь Стандарт EN 10083-3 2006 Стали для закалки и отпуска. Технические условия поставки легированных сталей EN 10263-4 2001 Стальная катанка, стержни и проволока для холодной высадки и холодной высадки экструзия.Технический

41Cr4 — Овако

41Cr4 — это сталь для закалки и отпуска, рекомендованная для компонентов с требованиями к прочности ниже, чем у стали 42CrMo4. Подходит для индукционной поверхностной закалки, минимальная твердость 52 HRC.Он затвердевает в масле до диаметра примерно 40 мм. Для получения дополнительных данных по термообработке, пожалуйста, посетите Руководство по термообработке 41Cr4 (ISO) — Мировой эквивалент марки Европейский эквивалент марки специальной легированной стали 41Cr4 (ISO) 41Cr4 (1.7035) НОВЫЕ возможности для покупателей ! Требование после бесплатной покупки продукта 41Cr4 (ISO) Химический состав и свойства европейских эквивалентов (EN) для 41Cr4 (Inter, ISO): СТАЛЬ 41CR4 СТАЛЬ 41Cr4 — хромомарганцовистая сталь, используемая в производстве закаленных и отпущенных стержней, где требуется прочность. меньше, чем стальные стержни SAE 4140.Он также подходит для индукционной закалки с минимальной твердостью 52HRC. 41Cr4 Сталь 41CrS4 Ковочная сталь En18 Сталь Яркий пруток Было ли это полезно? Люди также спрашивают, что такое сталь 41cr4? Что такое сталь 41cr4? 41Cr4 — это сталь для закалки и отпуска, рекомендованная для компонентов с требования к прочности ниже, чем у стали 42CrMo4. Подходит для индукционной поверхностной закалки, минимальная твердость 52 HRC. Отверждается в масле до диаметра примерно 40 мм. 41CrS4, SS2245,530M40,530h50, EN18, SCR440,42C4,1,7035, 1.703941Cr4 — Овако

40Cr4B Сталь 40Cr4B Ковочная сталь 40Cr4 Яркие стержни

Сталь40Cr4B Сталь 40Cr4B — это термообрабатываемая сталь для приводных элементов, таких как коленчатые валы, передние оси автомобилей, цапфы осей, компоненты рулевого управления. 40Cr1 круглые прутки эквивалентны сорту круглого прутка EN18 и круглого прутка 40Cr4 и 41Cr412345Next41Cr4 стали Химический состав, свойства металла 41Cr4 может поставляться в виде стального листа / листа, круглого стального прутка, стальной трубы / трубы, стальной полосы , стальная заготовка, стальной слиток, стальная катанка.электрошлак, кованое кольцо / блок и т. д. ТЕЛ: + 86-13880247006 Эл. почта [адрес электронной почты защищен]

результатов по этому вопросуЧто такое легированная сталь 40cr? Что такое легированная сталь 40cr? Легированная сталь 40Cr Сталь 40Cr является разновидностью китайской стандартной легированной стали Великобритании для машиностроения и машиностроения и является одной из наиболее широко используемых марок стали. , технические характеристики и эквивалент, см. в таблице ниже. Эквивалент стали 40Cr, механические свойства Результаты химического анализа по этому вопросуЧто касается 41cr4?Нержавеющая сталь, специальная сталь, лопатки компрессора, лопатки турбины, поставщик суперсплавов Нержавеющая сталь, специальная сталь, лопатки компрессора, лопатки турбины, поставщик суперсплавов Сталь 41Cr4 — Марки стали результаты по этому вопросу Обратная связь41Cr4 — Сорта стали

Tool Die Steels Inc. Нержавеющая сталь, специальная сталь, лопатки компрессоров, лопатки турбин, поставщик суперсплавов. 41Cr4 Круглый стержень 41Cr4 Плоский стержень 41Cr4 Полый стержень 41Cr4 Труба / труба 41Cr4 Лист / пластина 41Cr4 Полоса / катушка 41Cr4 Проволока 41Cr4 Ковка Труба / труба 41Cr4 ТЕЛ: + 86-13880247006

.

17-0.37

17-0.37