Сталь 35 | ТД СпецСплав

ГОСТ 5950-2000; 4543-71. Круги, поковки, полоса 5ХНМ, Х12МФ, 38ХН3МФА

| Марка : | 35 |

| Заменитель: | 30, 40, 35г |

| Классификация : | Сталь конструкционная углеродистая качественная |

| Применение: | детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

| ГОСТ: | ГОСТ 1050-88 |

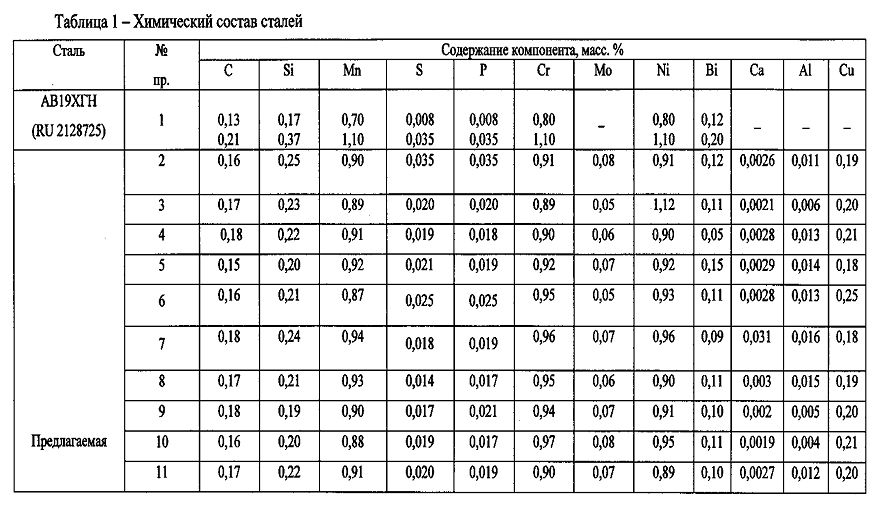

Химический состав в % стали 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 32 — 0.4 32 — 0.4 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

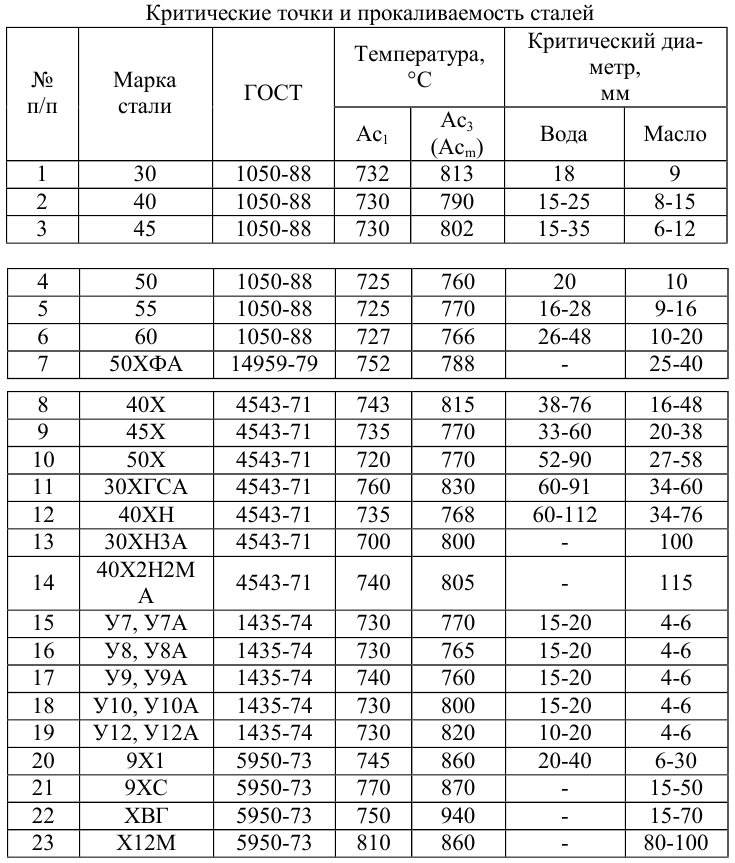

Температура критических точек стали 35

Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360

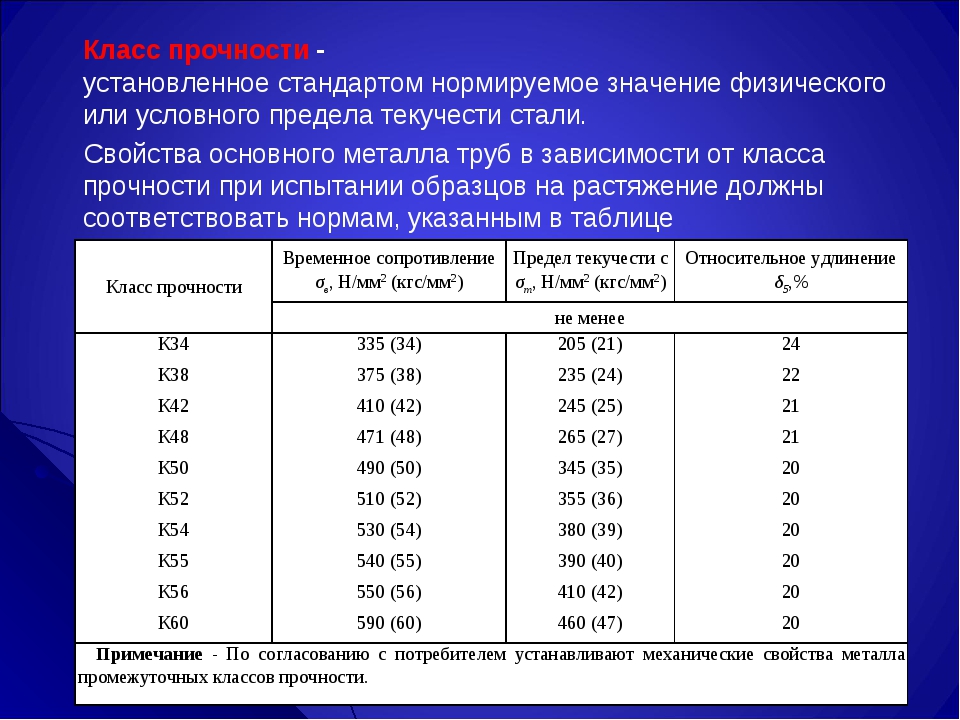

Механические свойства при Т=20oС стали 35

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 470 | 245 | 22 | 48 | 490 | Нормализация | |

| Поковки | 100 — 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 — 500 | 470 | 245 | 17 | 35 | 340 | Нормализация |

Твердость

| Твердость материала 35 горячекатанного отожженного , | HB 10 -1 = 163 МПа |

| Твердость материала 35 после отжига , | HB 10 -1 = 207 МПа |

Физические свойства стали 35

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 06 06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15. 2 2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства стали 35

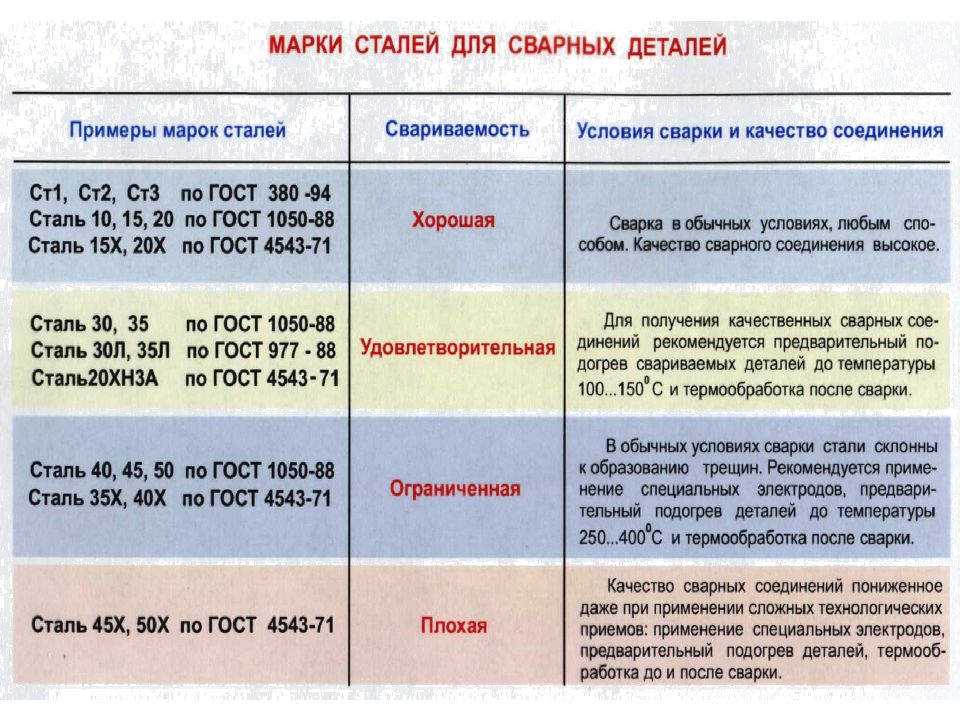

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

ТД Спецсплав — Изготовление поковок из стали ГОСТ 8479-70

ГОСТ 5950-2000; 4543-71. Круги, поковки, полоса 5ХНМ, Х12МФ, 38ХН3МФА

ПОКОВКИ В НАЛИЧИИ

Свыше 1000 тонн поковок! Мы поддерживаем неснижаемые складские запасы из более чем 100 марок стали, различных типоразмеров.

РЕЗКА В РАЗМЕР

В максимально сжатые сроки произведем резку поковок под ваш размер на современных ленточнопильных станках и автомате газокислородной резки.

КОНТРОЛЬ КАЧЕСТВА

Мы осуществляем входной контроль всей продукции. Проводим дополнительные испытания средствами неразрушающего контроля!

ОПЕРАТИВНЫЙ РАСЧЕТ

В самые короткие сроки произведем точный и максимально экономичный расчет стоимости изготовления поковок по вашей заявке!

ПЯТЬ ПРИЧИН РАБОТАТЬ С НАМИ

Уже более 10 лет наша компания успешно работает на металлургическом рынке России, осуществляя поставки стальных поковок. За это время мы прошли путь от небольшого заготовительного производства до современного предприятия, в активах которого имеется все необходимое оборудование для изготовления поковок, соответствующих самым высоким требованиям наших заказчиков. Благодаря накопленному опыту, мы научились видеть глазами Клиентов и четко понимать их потребности. И именно поэтому мы строим партнерские отношения опираясь на следующие ценности:

За это время мы прошли путь от небольшого заготовительного производства до современного предприятия, в активах которого имеется все необходимое оборудование для изготовления поковок, соответствующих самым высоким требованиям наших заказчиков. Благодаря накопленному опыту, мы научились видеть глазами Клиентов и четко понимать их потребности. И именно поэтому мы строим партнерские отношения опираясь на следующие ценности:

1

Качество

Мы осуществляем контроль продукции на всех этапах производства, начиная от спектрального химического анализа поступающего на склад сырья, до проведения более глубоких исследований при помощи средств неразрушающего контроля (УЗК, твердометрия) и микроструктурного анализа поковок.

2

Профессионализм

Наш коллектив — это слаженная команда профессионалов своего дела с большим опытом работы на металлургическом рынке.

Обращаясь к нам, вы можете быть уверены, что получите грамотную и квалифицированную консультацию по всем вопросам.

Обращаясь к нам, вы можете быть уверены, что получите грамотную и квалифицированную консультацию по всем вопросам.Мы всегда честны со своими клиентами и стараемся чтобы наши отношения были предельно прозрачными.

3

Скорость

Мы прекрасно понимаем насколько важно для наших Клиентов получить не просто качественную продукцию, но и изготовить ее в предельно сжатые сроки. И для этого у нас есть все инструменты: парк современного оборудования, способного работать в автоматическом режиме, опытный производственный персонал, работающий в две смены семь дней в неделю, а также наш энтузиазм и желание работать!

4

Надежность

Долгосрочное взаимовыгодное сотрудничество, построенное на принципе надежности и стабильности — это залог спокойствия наших клиентов. Наша надежность, как поставщика, подтверждена многолетним опытом работы с ведущими предприятиями энергетической, машиностроительной, оборонной и других отраслей.

5

Ответственность

Мы умеем принимать на себя ответственность за наш продукт, за наши действия и за наших сотрудников.

НАШИ НОВОСТИ

19 октября, 2017

Резка крупногабаритных заготовок Дорогие друзья! Рады сообщить Вам, что в октябре 2017 г. мы увеличили производственные мощности, пополнив парк станков новым оборудованием. Введен в эксплуатацию ленточнопильный ст ..

22 ноября, 2016

Запущена новая автоматическая линия Сегодня в парке нашего оборудования очередное пополнение! Введена в эксплуатацию новая линия автоматической резки. Парк станков пополнился современным автоматом от известного миров ..

ГАРАНТИЯ КАЧЕСТВА

Сертифицированная система менеджмента качества ISO 9001

Контроль качества продукции на всех этапах производства

Современное высокоточное производственное и лабораторное оборудование

Команда профессионалов с большим опытом работы на металлургическом рынке

ISO9001-2011

ISO 9001-2011

Характеристики старения сверхнизкоуглеродистой медной подшипниковой стали

Материалы (Базель). 2020 сен; 13(18): 4104.

2020 сен; 13(18): 4104.

Опубликовано в Интернете 16 сентября 2020 г. doi: 10.3390/ma13184104

Информация об авторе Примечания к статье Информация об авторских правах и лицензии Отказ от ответственности

углеродистая медная подшипниковая сталь в настоящем исследовании. В процессе старения можно наблюдать непрерывное восстановление матрицы, связанное с образованием и ростом выделений Cu, что оказывает значительное влияние на механические свойства стали. При температуре старения ниже 600 °C в механических свойствах преобладал эффект дисперсионного упрочнения, что приводило к чрезмерному упрочнению матрицы и плохой низкотемпературной ударной вязкости. И наоборот, сталь, состаренная при температурах выше 650 °C, продемонстрировала необычайное улучшение ударной вязкости за счет прочности, что можно объяснить синергетическим эффектом размягчения матрицы, укрупнения выделений меди и образования реверсированного аустенита. После старения при 650 °С на границах реек образовался ревертированный аустенит. Повышение температуры старения до 700 °С снижало термическую стабильность ревертированного аустенита, следовательно, ревертированный аустенит частично трансформировался в свежий мартенсит. После старения при 650 °С в течение 0,5 ч механические свойства были оптимизированы следующим образом: предел текучести = 854 МПа, предел прочности = 990 МПа, удлинение = 19,8% и энергия удара по Шарпи = 132 Дж при -80 °C.

Повышение температуры старения до 700 °С снижало термическую стабильность ревертированного аустенита, следовательно, ревертированный аустенит частично трансформировался в свежий мартенсит. После старения при 650 °С в течение 0,5 ч механические свойства были оптимизированы следующим образом: предел текучести = 854 МПа, предел прочности = 990 МПа, удлинение = 19,8% и энергия удара по Шарпи = 132 Дж при -80 °C.

Ключевые слова: старение , выделение меди, реверсированный аустенит, просвечивающая электронная микроскопия, взаимосвязь структура-свойство получили широкое развитие в последние десятилетия [1,2,3,4]. На практике эти стали требуют высокой прочности, хорошей низкотемпературной вязкости и отличной свариваемости. Поскольку добавка C снижает свариваемость и ударную вязкость стали, снижение содержания C без отрицательного влияния на механические свойства стало важной стратегией разработки стали. Чтобы компенсировать снижение прочности, вызванное пониженной концентрацией углерода, эти стали армируют 1–2 мас. % меди, что обеспечивает огромное дисперсионное упрочнение без серьезного ухудшения свариваемости. Таким образом, понимание механизма выделения меди имеет решающее значение для улучшения механических свойств сталей, содержащих медь. Эволюция морфологии выделений [5,6], упрочнение выделений [7,8], кристаллическая структура [9,10,11] и химический состав [12,13,14,15] частиц меди широко изучались. Ранняя стадия осаждения Cu характеризуется когерентными объемно-центрированными кубическими (ОЦК) частицами небольшого размера (<5 нм). В процессе старения ОЦК-структура трансформируется в 9R-структуру и, наконец, в стабильную гранецентрированную кубическую (ГЦК) структуру. Эволюция кристаллической структуры сопровождается изменением элементного состава стали. Растворенные элементы (Ni, Mn и Al) распределяются по ядрам на начальной стадии осаждения, а затем сегрегируют на границах между выделениями и матрицей [16].

% меди, что обеспечивает огромное дисперсионное упрочнение без серьезного ухудшения свариваемости. Таким образом, понимание механизма выделения меди имеет решающее значение для улучшения механических свойств сталей, содержащих медь. Эволюция морфологии выделений [5,6], упрочнение выделений [7,8], кристаллическая структура [9,10,11] и химический состав [12,13,14,15] частиц меди широко изучались. Ранняя стадия осаждения Cu характеризуется когерентными объемно-центрированными кубическими (ОЦК) частицами небольшого размера (<5 нм). В процессе старения ОЦК-структура трансформируется в 9R-структуру и, наконец, в стабильную гранецентрированную кубическую (ГЦК) структуру. Эволюция кристаллической структуры сопровождается изменением элементного состава стали. Растворенные элементы (Ni, Mn и Al) распределяются по ядрам на начальной стадии осаждения, а затем сегрегируют на границах между выделениями и матрицей [16].

ОЦК структура стабильна до пика старения. На пике старения прочность максимальна, но ударная вязкость низкая. Низкотемпературная вязкость улучшается за счет снижения прочности на стадии перестаривания. Поэтому эти стали обычно разрабатывают в перестаренном состоянии, во время которого размягчение матрицы и укрупнение выделений Cu обеспечивают превосходное сочетание прочности и ударной вязкости [3,17,18,19].

Низкотемпературная вязкость улучшается за счет снижения прочности на стадии перестаривания. Поэтому эти стали обычно разрабатывают в перестаренном состоянии, во время которого размягчение матрицы и укрупнение выделений Cu обеспечивают превосходное сочетание прочности и ударной вязкости [3,17,18,19].

Во многих отчетах было обнаружено, что реверсированный аустенит может быть получен во время межкритической термообработки. При отпуске при температуре чуть выше А c1 , образовалась аустенитная фаза, богатая растворенными веществами, которая сохранялась до комнатной температуры из-за высокой термической стабильности. Как известно, введение реверсированного аустенита с высокой стабильностью улучшает низкотемпературную вязкость сталей [20, 21, 22]. Чен и др. В работе [21] доказано, что термическая стабильность ревертированного аустенита в основном определяется его химическим составом, размерами и морфологией в малоуглеродистой среднемарганцовистой стали. Превосходные механические свойства (прочность, пластичность, ударная вязкость при низких температурах и способность к деформационному упрочнению) могут быть получены путем контроля термической стабильности и объемной доли реверсированного аустенита. Однако предыдущие отчеты в основном были сосредоточены на сталях со средним содержанием марганца и/или высоким содержанием никеля, тогда как стали со сверхнизким содержанием углерода и меди в значительной степени игнорировались. Использование реверсированного аустенита с высокой стабильностью имеет важное техническое значение в сталях со сверхнизким содержанием углерода, содержащих медь.

Однако предыдущие отчеты в основном были сосредоточены на сталях со средним содержанием марганца и/или высоким содержанием никеля, тогда как стали со сверхнизким содержанием углерода и меди в значительной степени игнорировались. Использование реверсированного аустенита с высокой стабильностью имеет важное техническое значение в сталях со сверхнизким содержанием углерода, содержащих медь.

Настоящее исследование предлагает новую стратегию упрочнения сверхнизкоуглеродистой подшипниковой стали Cu. Эволюция микроструктуры, характер осаждения меди и результирующие механические свойства полностью охарактеризованы с помощью сканирующей электронной микроскопии (СЭМ), просвечивающей электронной микроскопии (ПЭМ), испытаний на растяжение и испытаний на удар. Наконец, предлагается соответствующий процесс, обеспечивающий хорошие механические свойства.

Химический состав исследуемой стали был разработан следующим образом: 0,02 % масс. C, 0,2 % масс. Si, 1,5 % масс. Mn, 1,5 % масс. Cu, 3,5 % масс. Ni, 0,5 % масс. Cr, 0,5 % масс. Mo и 0,03 мас.% Nb. Содержание углерода было снижено до 0,02 мас.% для улучшения свариваемости и добавлено 1,5 мас.% Mn и 3,5 мас.% Ni для получения реверсированного аустенита. Сталь выплавляли в лабораторной вакуумной печи с последующей ковкой и порезкой на заготовки размерами 80 мм × 80 мм × 100 мм. представляет собой схему условий обработки. Заготовки подвергали аустенизации при 1200 °С в течение 2 ч, а затем подвергали горячей прокатке до конечной толщины 15 мм на двухвалковом опытном стане (Главная государственная лаборатория прокатки и автоматизации, Шэньян, Китай). Черновую прокатку проводили в интервале температур 1050–1080 °С с обжатием при прокатке (ОК) 55 %. В нерекристаллизационной области аустенита температура чистовой прокатки варьировалась от 800 до 820 °С, а RR составлял 58 %. Горячекатаные листы впоследствии охлаждали водой до комнатной температуры со скоростью охлаждения ~40 °C/с. После стадии прокатки листы подвергали старению при 500, 600, 650 и 700 °С в течение 0,5 ч в камерной электропечи сопротивления RX3-24-10 (SYTYDL, Шэньян, Китай) с последующим охлаждением на воздухе до комнатной температуры.

Ni, 0,5 % масс. Cr, 0,5 % масс. Mo и 0,03 мас.% Nb. Содержание углерода было снижено до 0,02 мас.% для улучшения свариваемости и добавлено 1,5 мас.% Mn и 3,5 мас.% Ni для получения реверсированного аустенита. Сталь выплавляли в лабораторной вакуумной печи с последующей ковкой и порезкой на заготовки размерами 80 мм × 80 мм × 100 мм. представляет собой схему условий обработки. Заготовки подвергали аустенизации при 1200 °С в течение 2 ч, а затем подвергали горячей прокатке до конечной толщины 15 мм на двухвалковом опытном стане (Главная государственная лаборатория прокатки и автоматизации, Шэньян, Китай). Черновую прокатку проводили в интервале температур 1050–1080 °С с обжатием при прокатке (ОК) 55 %. В нерекристаллизационной области аустенита температура чистовой прокатки варьировалась от 800 до 820 °С, а RR составлял 58 %. Горячекатаные листы впоследствии охлаждали водой до комнатной температуры со скоростью охлаждения ~40 °C/с. После стадии прокатки листы подвергали старению при 500, 600, 650 и 700 °С в течение 0,5 ч в камерной электропечи сопротивления RX3-24-10 (SYTYDL, Шэньян, Китай) с последующим охлаждением на воздухе до комнатной температуры. .

.

Открыть в отдельном окне

Схема условий обработки сверхнизкоуглеродистой медьсодержащей стали.

Образцы для испытаний на растяжение и ударную вязкость по Шарпи вырезали из пластин вдоль направления прокатки (RD). Продольные круглые образцы на растяжение диаметром 10 мм и расчетной длиной 50 мм были обработаны в соответствии со стандартом ASTM E8M [23]. Испытания на растяжение проводились на испытательной машине CMT-5105 (MTS, Шэньчжэнь, Китай) при скорости траверсы 3 мм/мин. Испытания на удар по Шарпи проводились на Instron 9.Тестер падающего груза 250 HV (Instron Corporation, Норвуд, Массачусетс, США) при температуре −80 °C. Образцы имели размер 10 мм × 10 мм × 55 мм и были подготовлены в соответствии со стандартом ASTM E23. Исследование микроструктуры по поперечному сечению, определяемому поперечным направлением (TD) и нормальным направлением (ND), проводили на РЭМ FEI Quanta 600 (FEI, Hillsboro, OR, USA). Эти образцы подвергались механической полировке, а затем травлению в 4% растворе нитала. Анализы ПЭМ и сканирующей просвечивающей электронной микроскопии (STEM) были исследованы в TEM FEI Tecnai G2 F20 (FEI, Hillsboro, OR, USA), оснащенном энергодисперсионным рентгеновским спектрометром (EDX). Тонкие фольги (толщиной ~50 мкм) готовили с помощью наждачной бумаги. Затем эти фольги подвергали электрополировке в растворе 6,25% деионизированной воды, 12,50% хлорной кислоты и 81,25% этилового спирта.

Анализы ПЭМ и сканирующей просвечивающей электронной микроскопии (STEM) были исследованы в TEM FEI Tecnai G2 F20 (FEI, Hillsboro, OR, USA), оснащенном энергодисперсионным рентгеновским спектрометром (EDX). Тонкие фольги (толщиной ~50 мкм) готовили с помощью наждачной бумаги. Затем эти фольги подвергали электрополировке в растворе 6,25% деионизированной воды, 12,50% хлорной кислоты и 81,25% этилового спирта.

3.1. Механические свойства

представляет собой механические свойства тестируемой стали в условиях водяного охлаждения и после старения при различных температурах. Типичные кривые зависимости технического напряжения от инженерной деформации показаны на рис.

Открыть в отдельном окне

Изменение механических свойств в зависимости от температуры старения испытуемой стали.

Открыть в отдельном окне

Кривые зависимости инженерного напряжения от инженерной деформации сталей, состаренных при различных температурах.

Хотя сталь с водяным охлаждением достигла высоких пределов текучести и прочности на растяжение (964 и 1068 МПа соответственно), относительное удлинение (13,5%) было низким, а энергия удара по Шарпи при −80 °C составила всего 59 Дж. Механические свойства были заметно изменился после процесса старения. После старения при 500 °C сталь достигла максимальной прочности, но энергия удара по Шарпи при -80 °C была самой низкой. При температурах старения выше 500 °С ударная вязкость повышалась за счет прочности. Удлинение и энергия удара по Шарпи при −80 °C показали самые высокие значения 190,8% и 132 Дж при температуре старения 650 °С. Однако при этой температуре предел текучести и предел прочности снижаются до 854 и 990 МПа соответственно. Прочность несколько увеличилась при 700 °С, но с некоторой потерей энергии удара по Шарпи (до 105 Дж) и относительного удлинения (до 15,3%).

Механические свойства были заметно изменился после процесса старения. После старения при 500 °C сталь достигла максимальной прочности, но энергия удара по Шарпи при -80 °C была самой низкой. При температурах старения выше 500 °С ударная вязкость повышалась за счет прочности. Удлинение и энергия удара по Шарпи при −80 °C показали самые высокие значения 190,8% и 132 Дж при температуре старения 650 °С. Однако при этой температуре предел текучести и предел прочности снижаются до 854 и 990 МПа соответственно. Прочность несколько увеличилась при 700 °С, но с некоторой потерей энергии удара по Шарпи (до 105 Дж) и относительного удлинения (до 15,3%).

3.2. Microstructural Characterization

показывает микрофотографии СЭМ испытуемых сталей, обработанных в различных условиях. Как показано на рис. а, первичные аустенитные зерна были сильно деформированы и вытянуты параллельно поперечному направлению. В микроструктуре обнаруживается смешанная структура реечного бейнита/мартенсита, где может быть обнаружен реечный бейнит с характерными карбидами между пластинами. Морфология заметно изменилась после старения при различных температурах. В процессе старения наблюдалось микроструктурное восстановление. При температурах старения 500 °С и 600 °С наблюдается отпущенный мартенит/бейнит с реечной микроструктурой. Из-за растворения мартенита отпущенный мартенит и бейнит были практически неразличимы, как показано на рисунках b, c. Когда температура старения увеличилась до 650 °С, в отпущенной структуре бейнит/мартенит появились крошечные островковые структуры. Эти структуры были идентифицированы как мартенито-аустенитная (МА) составляющая. В процессе нагрева и выдержки флуктуации состава приводили к зарождению аустенитных зерен на некоторых дефектах. При охлаждении на воздухе эти зерна аустенита либо сохранялись, либо превращались в мартенсит. Объемная доля составляющих МА увеличилась при температуре старения 700 °С, а морфология изменилась с острововидной на реечную (д).

Морфология заметно изменилась после старения при различных температурах. В процессе старения наблюдалось микроструктурное восстановление. При температурах старения 500 °С и 600 °С наблюдается отпущенный мартенит/бейнит с реечной микроструктурой. Из-за растворения мартенита отпущенный мартенит и бейнит были практически неразличимы, как показано на рисунках b, c. Когда температура старения увеличилась до 650 °С, в отпущенной структуре бейнит/мартенит появились крошечные островковые структуры. Эти структуры были идентифицированы как мартенито-аустенитная (МА) составляющая. В процессе нагрева и выдержки флуктуации состава приводили к зарождению аустенитных зерен на некоторых дефектах. При охлаждении на воздухе эти зерна аустенита либо сохранялись, либо превращались в мартенсит. Объемная доля составляющих МА увеличилась при температуре старения 700 °С, а морфология изменилась с острововидной на реечную (д).

Открыть в отдельном окне

Открыть в отдельном окне

Сканирующая электронная микроскопия (СЭМ) микрофотографии испытанной стали в различных условиях старения: ( a ) только водяное охлаждение, ( b ) старение при 500 °С, ( c ) старение при 600 °С, ( d ) старение при 650 °С, ( e ) старение при 700 °С.

представлены микрофотографии ПЭМ испытанной стали после старения при 600, 650 и 700 °С в течение 0,5 ч. После старения при 600 °С частично восстановилась реечная структура и появились дислокации высокой плотности (а). Расстояние между рейками составляло 0,2–0,4 мкм. Решетки содержали равномерно распределенные осадки (приблизительный диаметр 10 нм; б), которые были подтверждены как Cu и Nb(C, N) в предыдущих исследованиях [3, 24, 25, 26]. Дхуа и др. [25] и Муджахид и др. [26] сообщили о большом количестве выделений Cu и небольшом количестве выделений Nb(C, N) в этих медьсодержащих сталях со сверхнизким содержанием углерода. Поскольку выделения Nb(C, N) в основном образуются в ходе термомеханического процесса, они не должны существенно влиять на поведение при старении. После старения при 650 °С структура в значительной степени восстановилась, показав более низкую плотность дислокаций и укрупненные выделения. В частности, анализ электронной дифракции на выбранных участках (SAED) выявил образование реечного аустенита на границах реек. Эти образования показаны на светлопольных (BF) и темнопольных (DF) изображениях c, d соответственно. Рост аустенита происходил в основном параллельно границам реек. Этот новообразованный аустенит был идентифицирован как ревертированный аустенит [25,26]. Осадки имели стержнеобразную форму, а их диаметр увеличивался примерно до 20–30 нм. Количество и плотность выделений также уменьшились, как показано на рис. При анализе ЭДС эти укрупненные осадки были обнаружены как частицы, обогащенные медью (f). При самой высокой температуре старения (700 °C) ревертированный аустенит увеличился как по размеру, так и по объему и частично превратился в свежий мартенит, как показано на графике SAED в g. Преобразованный аустенит, полученный при температуре старения 650 °C, был дополнительно исследован с помощью STEM-анализа. показывает микрофотографию реверсированного аустенита и результаты линейного сканирования EDX вдоль горизонтальной линии темной стрелки, сделанную с помощью STEM в кольцевом темном поле (STEM-HADDF).

Эти образования показаны на светлопольных (BF) и темнопольных (DF) изображениях c, d соответственно. Рост аустенита происходил в основном параллельно границам реек. Этот новообразованный аустенит был идентифицирован как ревертированный аустенит [25,26]. Осадки имели стержнеобразную форму, а их диаметр увеличивался примерно до 20–30 нм. Количество и плотность выделений также уменьшились, как показано на рис. При анализе ЭДС эти укрупненные осадки были обнаружены как частицы, обогащенные медью (f). При самой высокой температуре старения (700 °C) ревертированный аустенит увеличился как по размеру, так и по объему и частично превратился в свежий мартенит, как показано на графике SAED в g. Преобразованный аустенит, полученный при температуре старения 650 °C, был дополнительно исследован с помощью STEM-анализа. показывает микрофотографию реверсированного аустенита и результаты линейного сканирования EDX вдоль горизонтальной линии темной стрелки, сделанную с помощью STEM в кольцевом темном поле (STEM-HADDF). Ревертированный аустенит имел пленочную морфологию размером ~330 нм и длиной ~9Ширина 0 нм. Элементы Mn, Cr, Cu и Ni были обогащены обращенным аустенитом, что позволяет предположить, что разделение этих элементов произошло в процессе старения.

Ревертированный аустенит имел пленочную морфологию размером ~330 нм и длиной ~9Ширина 0 нм. Элементы Mn, Cr, Cu и Ni были обогащены обращенным аустенитом, что позволяет предположить, что разделение этих элементов произошло в процессе старения.

Открыть в отдельном окне

Просвечивающая электронная микроскопия (ПЭМ) микрофотографии испытуемой стали: ( a ) частично восстановленная решетчатая структура после старения при 600 °C, ( b ) равномерно распределенные осадки в матрице после старения при 600 °C, ( c ) изображение в светлом поле (BF) после старения при 650 °C, ( d ) темнопольное (DF) изображение ревертированного аустенита и его электронограмма (SAED) на выбранной области (вставка) после старения при 650 °C, ( e ) укрупненные выделения после старения при 650 °C, ( f ) состав, определенный с помощью энергодисперсионного рентгеновского спектрометра (EDS) для частицы, отмеченной стрелкой на ( e ), ( g ) BF-изображении, показывающем реверсированный аустенит, частично преобразованный в мартенит после старения при 700 °C, и его картину SAED (вставка) взята из области, обозначенной красным кружком.

Открыть в отдельном окне

Сканирующая просвечивающая электронная микроскопия с большим углом кольцевого темного поля (STEM-HAADF) микрофотография реверсированного аустенита в образце, состаренном при 650 °C, и результаты линейного сканирования EDX вдоль горизонтальной линии темной стрелки.

4.1. Влияние обработки на микроструктуру

Подтверждено, что максимальная растворимость Cu в аустените составляет 2,1 мас. % при температуре 850 °С [26]. Следовательно, температура аустенизации достаточно высока, чтобы растворить всю медь в этом исследовании. Пересыщенный твердый раствор Cu может быть получен в процессе водяного охлаждения, а наноразмерные осадки Cu образуются в условиях старения. В многочисленных сообщениях процесс старения в сверхнизкоуглеродистых медьсодержащих сталях описывается как восстановление реечной структуры, образование и укрупнение выделений [3,18,19].,20,24,25,26]. После старения при 600 °С решетчатая структура восстановилась лишь частично, а выделения меди стали сферическими. Эти выделения меди могут эффективно задерживать размягчение матрицы за счет субграничного закрепления [25]. Размягчение матрицы и рост выделений Cu увеличивались с температурой старения. Поэтому при 650 °С в реечной структуре наблюдалась низкая плотность дислокаций, а количество и плотность выделений меди были ниже, чем при 600 °С. Кроме того, также наблюдался новообразованный ревертированный аустенит. Обращенный аустенит был обогащен элементами, стабилизирующими аустенит, которые стабилизировали аустенит в процессе воздушного охлаждения [26]. Термическая стабильность реверсированного аустенита коррелирует с его составом, размером и морфологией. Повышение температуры старения увеличивает объемную долю и разбавляет стабилизирующие элементы в ревертированном аустените, тем самым снижая термическую стабильность [21]. Таким образом, реверсированный аустенит превращается в свежий мартенсит при более высоких температурах старения.

Эти выделения меди могут эффективно задерживать размягчение матрицы за счет субграничного закрепления [25]. Размягчение матрицы и рост выделений Cu увеличивались с температурой старения. Поэтому при 650 °С в реечной структуре наблюдалась низкая плотность дислокаций, а количество и плотность выделений меди были ниже, чем при 600 °С. Кроме того, также наблюдался новообразованный ревертированный аустенит. Обращенный аустенит был обогащен элементами, стабилизирующими аустенит, которые стабилизировали аустенит в процессе воздушного охлаждения [26]. Термическая стабильность реверсированного аустенита коррелирует с его составом, размером и морфологией. Повышение температуры старения увеличивает объемную долю и разбавляет стабилизирующие элементы в ревертированном аустените, тем самым снижая термическую стабильность [21]. Таким образом, реверсированный аустенит превращается в свежий мартенсит при более высоких температурах старения.

4.2. Влияние обработки на механические свойства

В настоящем исследовании горячекатаные листы охлаждались водой со скоростью примерно 40 °C/с. Высокая прочность стали с водяным охлаждением может быть в основном связана с сильно дислоцированной реечной структурой бейнита/матенита. Реечная структура явно ухудшала пластичность и ударную вязкость стали. При температурах старения ниже 600 ° C сталь приобрела высокую прочность за счет образования многочисленных мелких выделений меди, о чем аналогично сообщают Dhua et al. [25] и Муджахид и др. [26]. Эти выделения Cu обеспечивают дополнительный упрочняющий эффект за счет низкотемпературной ударной вязкости. После старения при 650 °С прочность резко снижается, так как матрица непрерывно восстанавливается, а выделения меди укрупняются. Напротив, пластичность и ударная вязкость при низких температурах были значительно улучшены. Наблюдение с помощью ПЭМ подтвердило укрупнение выделений Cu и образование стабильного аустенита при этой температуре старения. Известно, что реверсированный аустенит улучшает ударную вязкость за счет сдерживания распространения трещин [27, 28, 29].]. Согласно Panwar et al.

Высокая прочность стали с водяным охлаждением может быть в основном связана с сильно дислоцированной реечной структурой бейнита/матенита. Реечная структура явно ухудшала пластичность и ударную вязкость стали. При температурах старения ниже 600 ° C сталь приобрела высокую прочность за счет образования многочисленных мелких выделений меди, о чем аналогично сообщают Dhua et al. [25] и Муджахид и др. [26]. Эти выделения Cu обеспечивают дополнительный упрочняющий эффект за счет низкотемпературной ударной вязкости. После старения при 650 °С прочность резко снижается, так как матрица непрерывно восстанавливается, а выделения меди укрупняются. Напротив, пластичность и ударная вязкость при низких температурах были значительно улучшены. Наблюдение с помощью ПЭМ подтвердило укрупнение выделений Cu и образование стабильного аустенита при этой температуре старения. Известно, что реверсированный аустенит улучшает ударную вязкость за счет сдерживания распространения трещин [27, 28, 29].]. Согласно Panwar et al. [30], небольшие выделения Cu вызывают высокие концентрации напряжений на границах раздела фаз выделения–матрицы. В настоящем исследовании комбинированные концентрации напряжений и дислокационные клетки высокой плотности, вероятно, вызвали зарождение трещин и микропустот в процессе удара. В результате энергия удара по Шарпи значительно снижается. Крупные выделения Cu, образующиеся на стадии перестаривания, помогают остановить распространение трещин скалывания, тем самым повышая ударную вязкость [30,31]. Сосуществующая восстановительная решетчатая структура, укрупненные выделения меди и вновь образованный ревертированный аустенит значительно улучшили низкотемпературную ударную вязкость. В целом, многофазная структура, полученная при 650 °C, обеспечивает превосходные комплексные механические свойства. При повышении температуры старения до 700 °С термическая стабильность ревертированного аустенита снижалась из-за снижения среднего содержания элементов, стабилизирующих аустенит. Это означает, что ревертированный аустенит превращается в свежий мартенсит при охлаждении на воздухе, повышая прочность стали, но ухудшая ее пластичность и ударную вязкость.

[30], небольшие выделения Cu вызывают высокие концентрации напряжений на границах раздела фаз выделения–матрицы. В настоящем исследовании комбинированные концентрации напряжений и дислокационные клетки высокой плотности, вероятно, вызвали зарождение трещин и микропустот в процессе удара. В результате энергия удара по Шарпи значительно снижается. Крупные выделения Cu, образующиеся на стадии перестаривания, помогают остановить распространение трещин скалывания, тем самым повышая ударную вязкость [30,31]. Сосуществующая восстановительная решетчатая структура, укрупненные выделения меди и вновь образованный ревертированный аустенит значительно улучшили низкотемпературную ударную вязкость. В целом, многофазная структура, полученная при 650 °C, обеспечивает превосходные комплексные механические свойства. При повышении температуры старения до 700 °С термическая стабильность ревертированного аустенита снижалась из-за снижения среднего содержания элементов, стабилизирующих аустенит. Это означает, что ревертированный аустенит превращается в свежий мартенсит при охлаждении на воздухе, повышая прочность стали, но ухудшая ее пластичность и ударную вязкость.

Трансформационное поведение реверсированного аустенита очень важно, поскольку он действует как эффективный источник упрочнения. Состав реверсированного аустенита играет доминирующую роль в его термической стабильности. Во время процесса обратного превращения аустенита стабилизаторы аустенита диффундируют в аустенит из матрицы из-за разной растворимости твердых веществ между аустенитной и ферритной матрицей. Возвращенный аустенит становится обогащенным сплавом и остается термически стабильным при охлаждении. Разбавление стабилизаторов аустенита при более высокой температуре старения снижает термическую стабильность аустенита, что приводит к превращению аустенита в свежий мартенит [27, 28, 29].]. Поэтому достижение стабильного реверсированного аустенита имеет решающее значение для закалки. В настоящем исследовании элементы Mn, Ni, Cu и Cr, обогащенные реверсированным аустенитом, сделали аустенит достаточно стабильным, чтобы оставаться при комнатной температуре после старения при 650 °C. Как сообщалось в предыдущих исследованиях [3, 17, 18, 19], добавление Cu в основном способствовало приросту прочности в виде наноразмерных выделений Cu. Энергии удара по Шарпи способствовало восстановление матрицы и укрупнение выделений меди в условиях перестаривания. В отличие от этих отчетов, очевидно, что медь также обеспечивала эффект упрочнения в форме аустенитного стабилизатора в этой статье. Благодаря восстановлению матрицы, укрупнению выделений Cu и образованию стабильного реверсированного аустенита энергия удара по Шарпи была полностью улучшена при старении при 650 °C.

Как сообщалось в предыдущих исследованиях [3, 17, 18, 19], добавление Cu в основном способствовало приросту прочности в виде наноразмерных выделений Cu. Энергии удара по Шарпи способствовало восстановление матрицы и укрупнение выделений меди в условиях перестаривания. В отличие от этих отчетов, очевидно, что медь также обеспечивала эффект упрочнения в форме аустенитного стабилизатора в этой статье. Благодаря восстановлению матрицы, укрупнению выделений Cu и образованию стабильного реверсированного аустенита энергия удара по Шарпи была полностью улучшена при старении при 650 °C.

Основные результаты исследования приведены ниже.

Сталь с водяным охлаждением имеет решетчатую бейнитно-мартенситную структуру, и эта решетчатая структура постоянно восстанавливается в процессе старения. Образование и укрупнение выделений Cu увеличивалось с температурой старения.

После старения при 650 °С новообразованный ревертированный аустенит был достаточно стабилен и сохранялся после охлаждения на воздухе.

При повышении температуры старения до 700 °С термическая стабильность снижается, и ревертированный аустенит превращается в мартенит.

При повышении температуры старения до 700 °С термическая стабильность снижается, и ревертированный аустенит превращается в мартенит.Сталь показала типичное старение. Максимальный предел текучести и предел прочности при растяжении, полученные при 500 °C, составили 1063 и 1065 МПа соответственно, наряду с плохим удлинением 13,8% и ударной энергией по Шарпи 24 Дж. Когда температура старения увеличилась до 650 °C, предел текучести и предел прочности при растяжении прочность снизилась на 291 и 159 МПа соответственно, а энергия удара по Шарпи увеличилась на 108 Дж.

несколько увеличилось на 30 и 6 МПа соответственно, но с некоторой потерей энергии удара по Шарпи (на 27 Дж) и удлинения (на 4,5%).

Ударная вязкость была улучшена за счет прочности по мере повышения температуры старения. Наилучшее сочетание прочности и ударной вязкости было получено после старения при 650 °С. Эти улучшения были связаны с восстановлением матрицы, снижением упрочняющего эффекта выделения меди и образованием реверсированного аустенита.

Концептуализация, М.С. и YX; Методология, М.С.; Программное обеспечение, YX; Валидация, М.С. и YX; Формальный анализ, YX; Расследование, MS; Ресурсы, YX; Курирование данных, YX; Написание — подготовка первоначального проекта, MS; Написание-обзор и редактирование, YX; Визуализация, MS; Надзор, YX; Администрация проекта, YX; Приобретение финансирования, М.С. Все авторы прочитали и согласились с опубликованной версией рукописи.

Это исследование финансировалось Фондом естественных наук провинции Шаньдун (ZR2019BEE025 и ZR2019PEE012).

Авторы заявляют об отсутствии конфликта интересов.

1. Томпсон С.В., Краусс Г. Осаждение меди при непрерывном охлаждении и изотермическом старении сталей типа А710. Металл. Матер. Транс. А. 1996; 27А: 1573–1588. doi: 10.1007/BF02649816. [CrossRef] [Google Scholar]

2. Банерджи К., Чаттерджи Ю.К. Влияние микроструктуры на водородное охрупчивание сталей HSLA-80 и HSLA-100, имитирующих сварку. Металл. Матер. Транс. А. 2003; 34А:1297–1309. doi: 10.1007/s11661-003-0241-7. [CrossRef] [Google Scholar]

А. 2003; 34А:1297–1309. doi: 10.1007/s11661-003-0241-7. [CrossRef] [Google Scholar]

3. Дхуа С.К. Исследования влияния температуры повторного нагрева и скорости охлаждения на структурно-свойственные характеристики малохимической стали HSLA-100. Матер. науч. Технол. 2011; 27:1377–1384. doi: 10.1179/026708310X12699498463002. [CrossRef] [Google Scholar]

4. Вайнман С., Исхейм Д., Колли Р.П., Бхат С.П., Сейдман Д.Н., Файн М.Е. Высокопрочная низкоуглеродистая ферритная сталь, содержащая выделения Cu-Fe-Ni-Al-Mn. Металл. Матер. Транс. А. 2008;39: 363–373. doi: 10.1007/s11661-007-9417-x. [CrossRef] [Google Scholar]

5. Yin G.Q., Yang C.F., Lu Y.N. Наблюдение с помощью ВРЭМ частиц, осажденных в результате старения, в практических медьсодержащих сверхнизкоуглеродистых сталях. Дж. Матер. науч. Технол. 2010; 26: 433–438. doi: 10.1016/S1005-0302(10)60068-0. [CrossRef] [Google Scholar]

6. Yoo J.Y., Choo W.Y., Park T.W., Kim Y.W. Микроструктура и характеристики упрочнения при старении стали HSLA с медным подшипником прямой закалки. ISIJ Междунар. 1995; 35: 1034–1040. doi: 10.2355/isijinternational.35.1034. [Перекрестная ссылка] [Академия Google]

ISIJ Междунар. 1995; 35: 1034–1040. doi: 10.2355/isijinternational.35.1034. [Перекрестная ссылка] [Академия Google]

7. Такахаши Дж., Каваками К., Кобаяши Ю. Рассмотрение механизма упрочнения частиц дисперсионно-упрочненных медью сталей с помощью атомно-зондового томографического анализа. Матер. науч. англ. А. 2012;535:144–152. doi: 10.1016/j.msea.2011.12.056. [CrossRef] [Google Scholar]

8. Jung J.G., Jung M., Lee S.M., Shin E., Shin H.C., Lee Y.K. Кинетика выделения меди при мартенситном отпуске в среднеуглеродистой стали. Дж. Сплавы. комп. 2013; 553: 299–307. doi: 10.1016/j.jallcom.2012.11.108. [Перекрестная ссылка] [Академия Google]

9. Хо Ю.Ю., Ким Ю.К., Ким Дж.С., Ким Дж.К. Фазовое превращение выделений Cu из ОЦК в ГЦК в сплаве Fe-3Si-2Cu. Acta Mater. 2013; 61: 519–528. doi: 10.1016/j.actamat.2012.09.068. [CrossRef] [Google Scholar]

10. Lee T.H., Kim Y.O., Kim S.J. Кристаллографическая модель мартенситного превращения ОЦК-в-9R выделений Cu в ферритной стали. Филос. Маг. 2007; 87: 209–224. doi: 10.1080/14786430600909014. [CrossRef] [Google Scholar]

Филос. Маг. 2007; 87: 209–224. doi: 10.1080/14786430600909014. [CrossRef] [Google Scholar]

11. Хан Г., Се З.Дж., Ли З.Ю., Лей Б., Шан С.Дж., Мисра Р.Д.К. Эволюция кристаллической структуры выделений Cu в низкоуглеродистой стали. Матер. Дес. 2017;135:92–101. doi: 10.1016/j.matdes.2017.08.054. [CrossRef] [Google Scholar]

12. Вен Ю. Р., Ли Ю. П., Хирата А., Чжан Ю., Фуджита Т., Фурухара Т., Лю Ц. Т., Чиба А., Чен М. В. Эффект синергетического сплавления на микроструктурную эволюцию и механические свойства медных дисперсионно-упрочненных ферритных сплавов. Acta Mater. 2013;61:7726–7740. doi: 10.1016/j.actamat.2013.09.011. [CrossRef] [Google Scholar]

13. Капур М., Исхайм Д., Вайнман С., Файн М.Е., Чанг Ю.В. Влияние повышенного содержания легирующих элементов на образование выделений типа NiAl, чувствительность к скорости нагружения и пластичность ферритных сталей, упрочненных медью и никелем. Acta Mater. 2016; 104: 166–171. doi: 10.1016/j.actamat.2015.11.041. [Перекрестная ссылка] [Академия Google]

14. Zhang Z.W., Liu C.T., Wang X.L., Miller M.K., Ma D., Chen G., Williams J.R., Chin B.A. Влияние протонного облучения на выделение нанокластеров в ферритной стали, содержащей ГЦК-легирующие добавки. Acta Mater. 2012;60:3034–3046. doi: 10.1016/j.actamat.2012.02.008. [CrossRef] [Google Scholar]

Zhang Z.W., Liu C.T., Wang X.L., Miller M.K., Ma D., Chen G., Williams J.R., Chin B.A. Влияние протонного облучения на выделение нанокластеров в ферритной стали, содержащей ГЦК-легирующие добавки. Acta Mater. 2012;60:3034–3046. doi: 10.1016/j.actamat.2012.02.008. [CrossRef] [Google Scholar]

15. Isheim D., Gagliano M.S., Fine M.E., Seidman D.N. Межфазная сегрегация в обогащенных медью выделениях в высокопрочной низкоуглеродистой стали, изученная в масштабе субнанометров. Acta Mater. 2006; 54: 841–849.. doi: 10.1016/j.actamat.2005.10.023. [CrossRef] [Google Scholar]

16. Jiao Z.B., Luan J.H., Zhang Z.W., Miller M.K., Ma W.B., Liu C.T. Синергетические эффекты Cu и Ni на наноразмерные выделения и механические свойства высокопрочных сталей. Acta Mater. 2013;61:5996–6005. doi: 10.1016/j.actamat.2013.06.040. [CrossRef] [Google Scholar]

17. Хван Г.К., Ли С., Ю Дж.Ю., Чу В.Ю. Влияние прямой закалки на микроструктуру и механические свойства медьсодержащих высокопрочных легированных сталей. Матер. науч. англ. А. 1998;252:256–268. doi: 10.1016/S0921-5093(98)00670-4. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 1998;252:256–268. doi: 10.1016/S0921-5093(98)00670-4. [CrossRef] [Google Scholar]

18. Гош А., Мишра Б., Дас С., Чаттерджи С. Сталь с ультранизким содержанием углерода, содержащая медь: влияние термомеханической обработки и термической обработки старением на структуру и свойства. Матер. науч. англ. А. 2004; 374:43–56. doi: 10.1016/j.msea.2003.11.047. [CrossRef] [Google Scholar]

19. Рэй П.К., Гангули Р.И., Панда А.К. Оптимизация механических свойств стали HSLA-100 за счет управления параметрами термообработки. Матер. науч. англ. А. 2003; 346: 122–131. дои: 10.1016/S0921-5093(02)00526-9. [CrossRef] [Google Scholar]

20. Luo H.W., Shi J., Wang C., Cao W.Q., Sun XJ, Dong H. Экспериментальный и численный анализ образования стабильного аустенита при межкритическом отжиге стали 5Mn. Acta Mater. 2011;59:4002–4014. doi: 10.1016/j.actamat.2011.03.025. [CrossRef] [Google Scholar]

21. Chen J., Lv M.Y., Liu Z.Y., Wang G.D. Влияние термической обработки на микроструктурную эволюцию и результирующие механические свойства в толстолистовой стали Mn с низким содержанием углерода. Металл. Матер. Транс. А. 2016;47А:2300–2312. doi: 10.1007/s11661-016-3378-x. [Перекрестная ссылка] [Академия Google]

Металл. Матер. Транс. А. 2016;47А:2300–2312. doi: 10.1007/s11661-016-3378-x. [Перекрестная ссылка] [Академия Google]

22. Лэй М., Го Ю.Ю. Формирование выделенного аустенита в 9%-ной никелевой стали и его поведение при криогенных температурах. Акта Металл. Грех. 1989; 2: 244–248. [Google Scholar]

23. ASTM E8M-00a, Стандартные методы испытаний металлических материалов на растяжение [метрическая система] ASTM International; Уэст-Коншохокен, Пенсильвания, США: 2001. стр. 1–22. [Google Scholar]

24. Дхуа С.К., Сен С.К. Влияние прямой закалки на микроструктуру и механические свойства малохимического листа стали HSLA-100. Матер. науч. англ. А. 2011;528:6356–6365. doi: 10.1016/j.msea.2011.04.084. [Перекрестная ссылка] [Академия Google]

25. Дхуа С.К., Рэй А., Сарма Д.С. Влияние температур отпуска на механические свойства и микроструктуру медьсодержащих сталей типа HSLA-100. Матер. науч. англ. А. 2001; 318: 197–210. doi: 10.1016/S0921-5093(01)01259-X. [CrossRef] [Google Scholar]

26. Муджахид М., Лис А.К., Гарсия С.Дж., Дирдо А.Дж. Стали HSLA-100: Влияние термической обработки старением на микроструктуру и свойства. Дж. Матер. англ. Выполнять. 1998; 7: 247–257. doi: 10.1361/105994998770347981. [Перекрестная ссылка] [Академия Google]

Муджахид М., Лис А.К., Гарсия С.Дж., Дирдо А.Дж. Стали HSLA-100: Влияние термической обработки старением на микроструктуру и свойства. Дж. Матер. англ. Выполнять. 1998; 7: 247–257. doi: 10.1361/105994998770347981. [Перекрестная ссылка] [Академия Google]

27. Кабальеро Ф.Г., Бхадешия Х.К.Д.Х., Мавелла К.Дж.А., Джонс Д.Г., Браун П. Разработка новых высокопрочных бейнитных сталей: Часть 1. Матер. науч. Технол. 2001; 17: 512–516. doi: 10.1179/026708301101510348. [CrossRef] [Google Scholar]

28. Кабальеро Ф.Г., Бхадешия Х.К.Д.Х., Мавелла К.Дж.А., Джонс Д.Г., Браун П. Проектирование новых высокопрочных бейнитных сталей: Часть 2. Матер. науч. Технол. 2001; 17: 517–522. doi: 10.1179/026708301101510357. [CrossRef] [Google Scholar]

29. Гомес Г., Перес Т., Бхадешия Х.К.Д.Х. Бейнитные стали с воздушным охлаждением для изготовления прочных бесшовных труб. Часть 1. Конструкция сплава, кинетика и микроструктура. Матер. науч. Технол. 2009 г.;25:1501–1507. doi: 10.1179/174328408X388130. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

30. Panwar S., Goel D.B., Pandey O.P., Prasad K.S. Старение медного подшипника из стали HSLA-100. Бык. Матер. науч. 2003; 26: 441–447. doi: 10.1007/BF02711190. [CrossRef] [Google Scholar]

31. Скуфари-Темистоу Л., Кроутер Д.Н., Минц Б. Прочность и ударные характеристики дисперсионно-твердеющих медьсодержащих сталей. Матер. науч. Технол. 1999; 15:1069–1079. doi: 10.1179/026708399101506797. [Перекрестная ссылка] [Академия Google]

Корпорация Локхид Мартин | Локхид Мартин

Всеобъемлющее сдерживание сейчас и для будущих потребностей тех, кто обслуживает

Узнать больше Каждый день наши 114 000 сотрудников приходят на работу с одной целью — миссией наших клиентов. Будь то защита граждан или расширение границ науки, эти миссии являются одними из самых важных и сложных в мире. Мы непоколебимо стремимся помочь нашим клиентам добиться успеха, и именно это чувство цели и возможности изменить мир к лучшему движет нами каждый день.

Обращаясь к нам, вы можете быть уверены, что получите грамотную и квалифицированную консультацию по всем вопросам.

Обращаясь к нам, вы можете быть уверены, что получите грамотную и квалифицированную консультацию по всем вопросам.

При повышении температуры старения до 700 °С термическая стабильность снижается, и ревертированный аустенит превращается в мартенит.

При повышении температуры старения до 700 °С термическая стабильность снижается, и ревертированный аустенит превращается в мартенит.