Марочник сталей и сплавов онлайн

Механические свойства стали 06ХН28МДТ

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

| Лист толщиной 12 мм. Закалка при 1050 °С, вода | |||||

|

20 |

270 |

620 |

55 |

78 |

350 |

|

200 |

210 |

550 |

45 |

350 |

|

|

400 |

180 |

550 |

50 |

60 |

350 |

|

600 |

150 |

500 |

45 |

60 |

350 |

Лист толщиной 16 мм. Закалка при 1080 °С, вода Закалка при 1080 °С, вода

|

|||||

|

800 |

180 |

250 |

40 |

45 |

110 |

|

900 |

150 |

180 |

30 |

40 |

120 |

|

1000 |

90 |

100 |

25 |

40 |

100 |

|

1100 |

— |

50 |

35 |

40 |

100 |

Механические свойства в зависимости от степени холодной деформации

|

Степень деформации, % |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ |

Относительное сужение, ψ, % |

| Закалка при 1050 °С, вода | ||||

|

0 |

230 |

600 |

23 |

62 |

|

10 |

710 |

750 |

20 |

42 |

|

20 |

750 |

810 |

15 |

42 |

|

40 |

930 |

950 |

10 |

40 |

|

60 |

1080 |

1100 |

3 |

— |

|

80 |

— |

1200 |

2 |

— |

Свойства по стандарту ГОСТ 4986-79

| Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

Лента холоднокатаная. Закалка при 930-1050 °С, вода или воздух. Закалка при 930-1050 °С, вода или воздух.

|

До 0,2 |

— |

560 |

13 |

— |

— |

| Лента холоднокатаная. Закалка при 930-1050 °С, вода или воздух. |

0,2 — 2,0 |

— |

560 |

25 |

— |

— |

Свойства по стандарту ГОСТ 5582-75

| Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

Лист горячекатаный и холоднокатаный. Закалка при 1050-1080 °С, вода или воздух Закалка при 1050-1080 °С, вода или воздух

|

До 3,9 |

— |

540 |

35 |

— |

— |

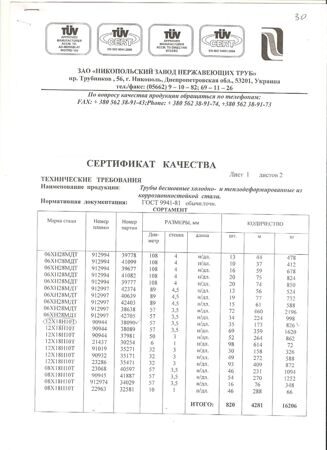

Свойства по стандарту ГОСТ 9941-81

| Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Трубы бесшовные холодно- и теплодеформированные, термообработанные |

0,2 — 22 |

— |

490 |

30 |

— |

— |

Свойства по стандарту ГОСТ 25054-81

| Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

Поковки. Закалка при 1050-1100 °С, вода или воздух. Закалка при 1050-1100 °С, вода или воздух.

|

216 |

510 |

30 |

30 |

— |

Свойства по стандарту ТУ 14-1-2214-77

| Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

Загатовка трубная. Закалка при 1100-1150 °С, воздух, масло или вода. Закалка при 1050-1080 °С, вода Закалка при 1100-1150 °С, воздух, масло или вода. Закалка при 1050-1080 °С, вода

|

80 |

195 |

490 |

45 |

70 |

— |

| Загатовка трубная. Закалка при 1100-1150 °С, воздух, масло или вода. Закалка при 1050-1080 °С, вода |

— |

245 |

540 |

35 |

50 |

98 |

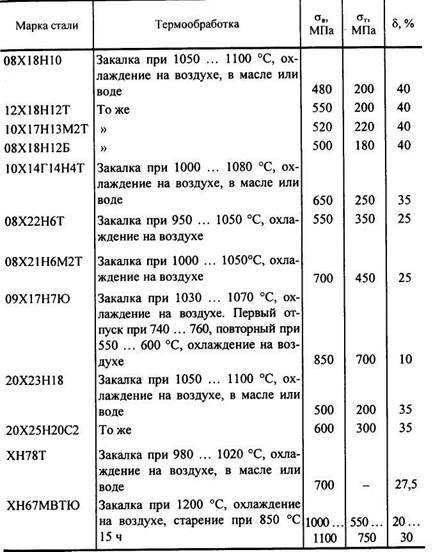

Физические свойства 06ХН28МДТ

| Температура, °С |

Модуль упругости, Е 10-5, МПа |

Коэффициент температурного расширения, a 106, 1/°C | Коэффициент теплопроводности, I, Вт/м·°С | Удельная теплоемкость, С, Дж/кг·°С | Удельное электросопротивление, R 10 9, Ом·м |

|

20 |

— |

— |

13 |

— |

750 |

|

100 |

1,91 |

10,9 |

13 |

— |

— |

|

200 |

1,86 |

12,9 |

15 |

— |

— |

|

300 |

1,79 |

13,6 |

17 |

— |

— |

|

400 |

1,71 |

14,4 |

— |

— |

— |

|

500 |

1,61 |

14,9 |

22 |

— |

— |

|

600 |

1,56 |

15,3 |

24 |

— |

— |

|

700 |

1,51 |

16,8 |

25 |

— |

— |

|

800 |

1,45 |

16,3 |

26 |

— |

|

|

900 |

— |

16,8 |

— |

— |

— |

Свойства по стандарту ГОСТ 5582-75

Плотность, г/см3: 7,76*

* Типичное значение свойства для низкоуглеродистой и низколегированной

стали. Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

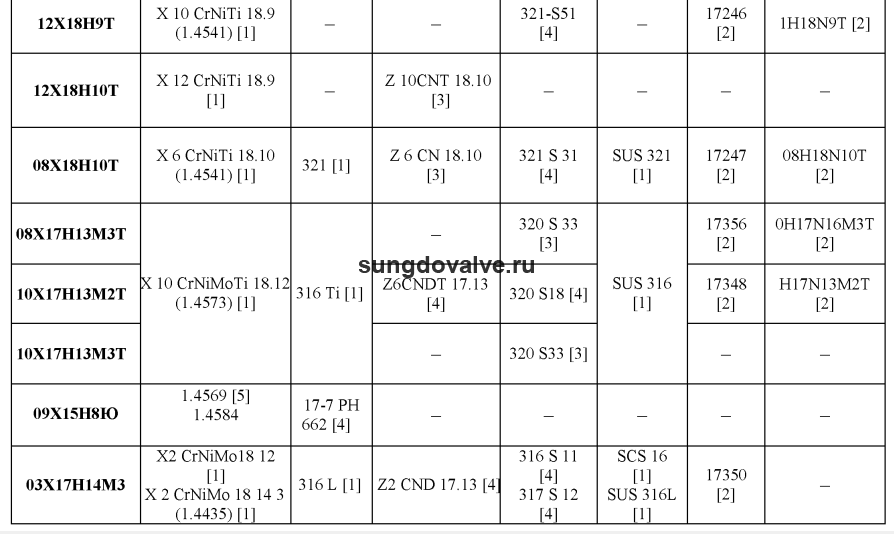

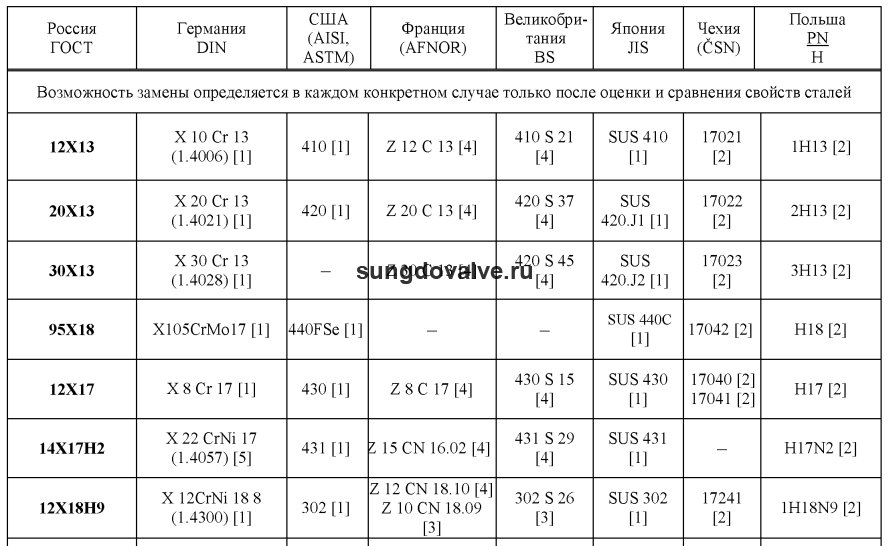

Сплав 06ХН28МДТ — расшифровка марки стали, ГОСТ, характеристика материала

- Нелегированные стали

- Легированные стали

- Нержавеющие стали

- 08Х13

- 12Х13

- 20Х13

- 30Х13

- 40Х13

- 12Х17

- 95Х18

- 08Х18Н10Т

- 12Х18Н10Т

- 14Х17Н2

- 20Х23Н18

- 10Х17Н13М2Т

- 06ХН28МДТ

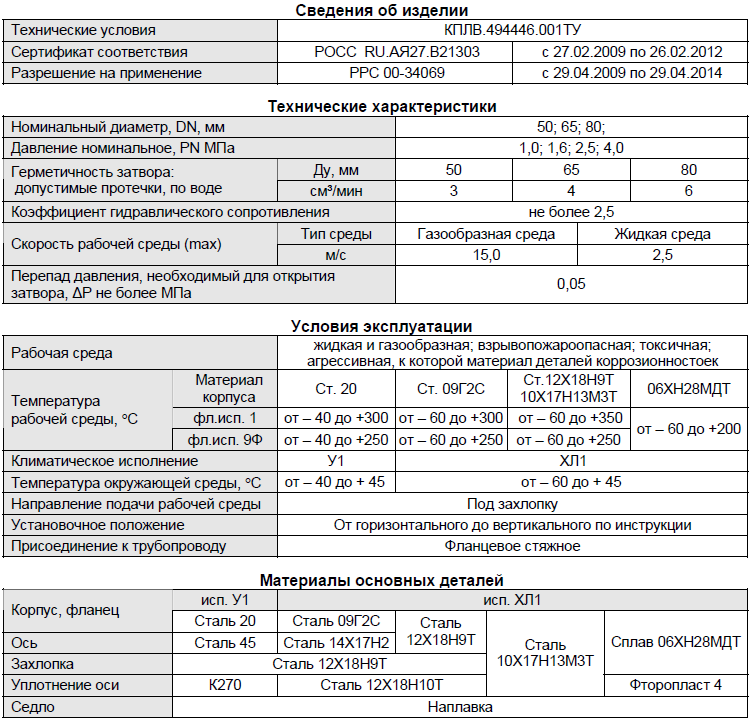

Марка сплава — 06ХН28МДТ

Стандарт — ГОСТ 5632

Заменитель — 03ХН28МДТ

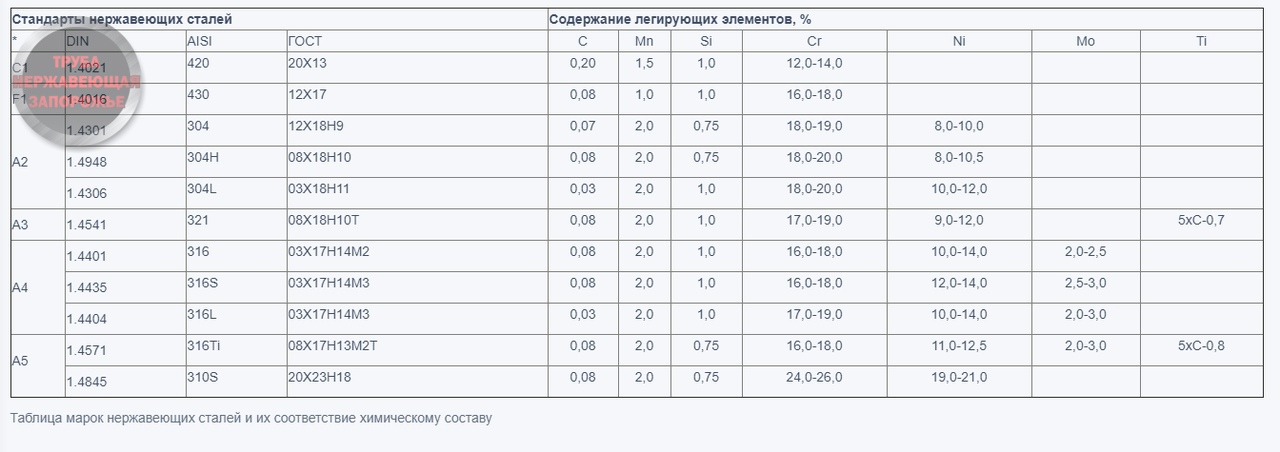

Коррозионно-стойкий сплав 06ХН28МДТ содержит углерода не более 0,06%, буквы Х, М и Д указывают наличие в сплаве легирующих элементов (хром, молибден и медь), буква Т в конце марки означает, что в сплаве содержится примерно 1% титана.

Сплав 06ХН28МДТ применяется для сварных конструкций, работающих при температурах до 80°С в серной кислоте различных концентраций в кислых и сернокислых средах.

| Массовая доля основных химических элементов, % | |||||||

|---|---|---|---|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля | Ti — титана | Mo — молибдена | Cu — меди |

| Не более 0,06 | Не более 0,80 | Не более 0,80 | 22,00-25,00 | 26,00-29,00 | 0,50-0,90 | 2,50-3,00 | 2,50-3,50 |

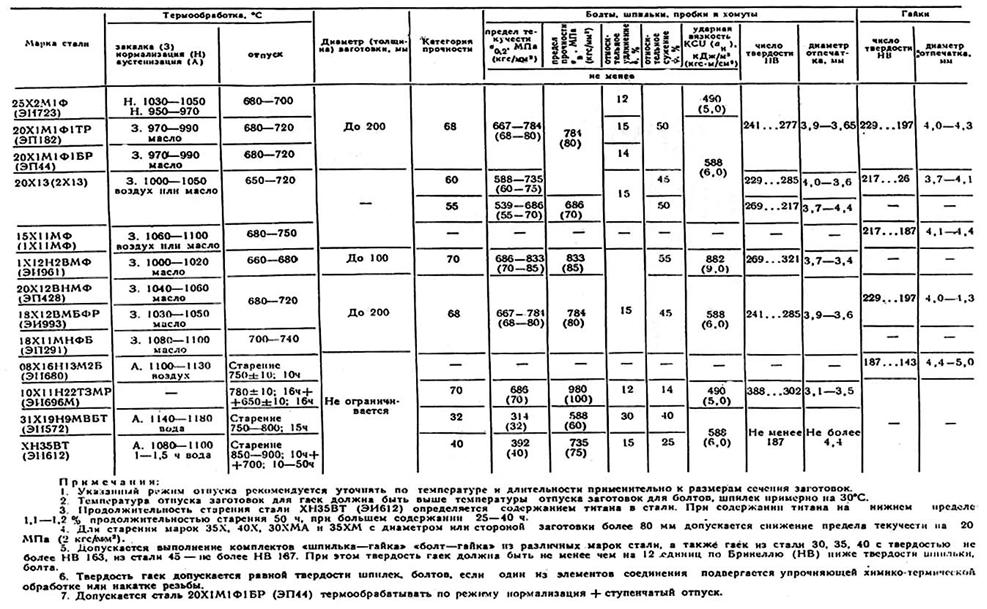

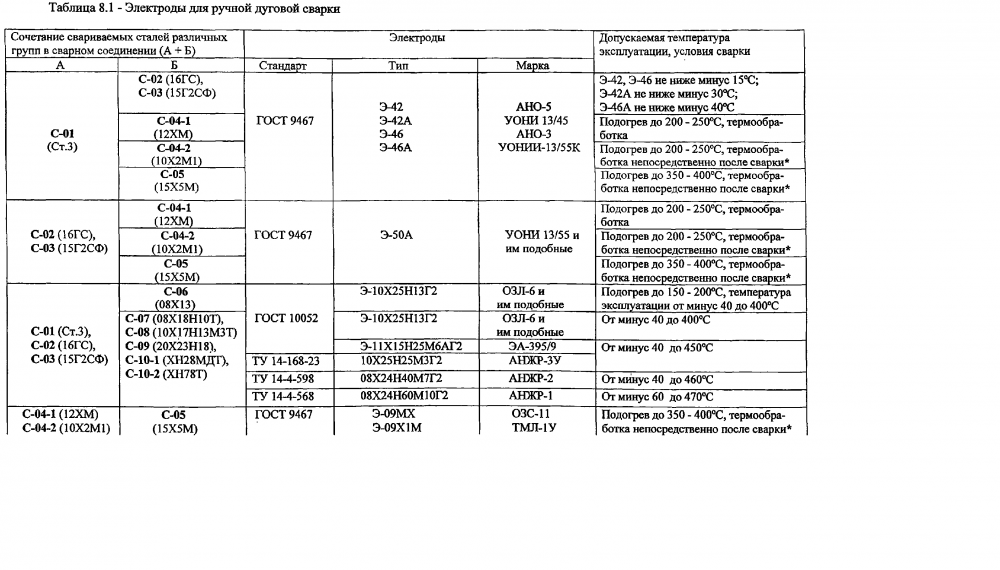

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1170, конца 900. |

| Свариваемость | Сваривается без ограничений. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка. |

| Обрабатываемость резанием | Обрабатывается удовлетворительно. |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | — | 191 | 186 | 179 | 171 | 161 | 156 | 151 | 145 | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7960 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 13 | 13 | 15 | 17 | — | 22 | 24 | 25 | 26 | — |

| Удельное электросопротивление ρ, нОм*м | 750 | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 10,9 | 12,9 | 13,6 | 14,4 | 14,9 | 15,3 | 16,8 | 16,3 | 16,8 | — |

| Удельная теплоемкость c, Дж/(кг*К) | — | — | — | — | — | — | — | — | — | — |

Сплав 06ХН28МДТ / Auremo

Сплав 06ХН28МДТ

Сплав 06ХН28МДТ : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для марки — Сплав 06ХН28МДТ.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для марки — Сплав 06ХН28МДТ.

Общие сведения о сплаве 06ХН28МДТ

| Марка-заменитель |

| сплав 03ХН28МДТ. |

| Тип поставки |

| Труба 06хн28мдт, лист 06хн28мдт, круг 06хн28мдт, сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Полированный слиток и серебряный слиток ГОСТ 14955-77. Лист толстолистовой ГОСТ 7350-77, ГОСТ 19903-74, ГОСТ 19904-74. Лист тонкий ГОСТ 5582-75, ГОСТ 19903-74, ГОСТ 19904-74. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 9941-81, ГОСТ 11068-81. |

| Применение |

сварные конструкции, работающие при температуре до 80°С в серной кислоте различной концентрации, за исключением 55% уксусной и фосфорной кислот. |

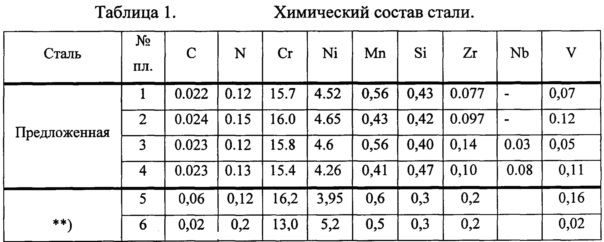

Химический состав сплава 06ХН28МДТ

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu) | 2,5−3,5 |

| Молибден (Mo) | 2,5−3,0 |

| Никель (Ni) | 26,0−29,0 |

| Сера (S), не более | 0,020 |

| Титан (Ti) | 0,5−0,9 |

| Углерод ©, не более | 0,06 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 22,0−25,0 |

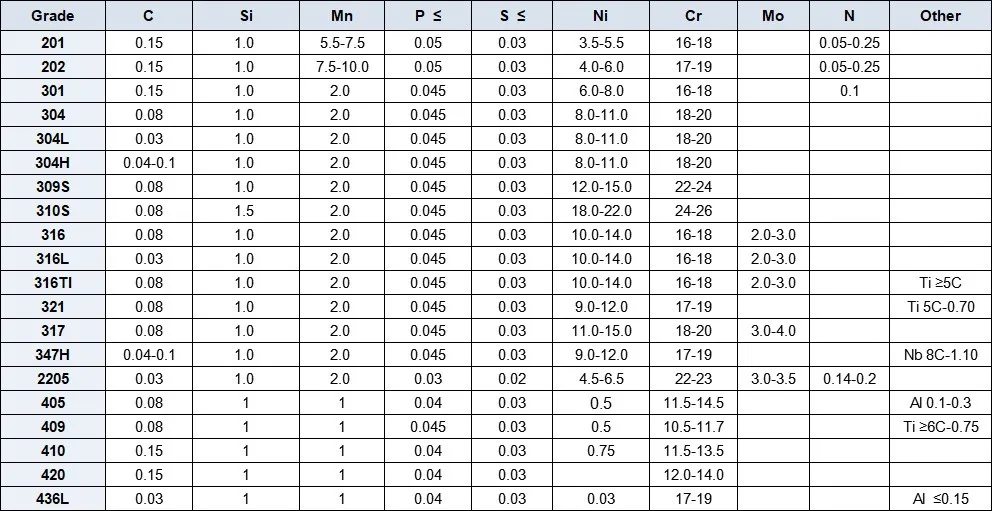

Механические свойства сплава 06ХН28МДТ

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | δ 4 ,% | ψ, % | KCU, Дж/м 2 |

Лист горячекатаный и холоднокатаный. Закалка 1050-1080°С, вода или воздух. Закалка 1050-1080°С, вода или воздух. | <3,9 | 540 | 35 | ||||

| Лента холоднокатаная. Закалка 930-1050°С, вода или воздух. | <0,2 | 560 | тринадцать | ||||

| Лента холоднокатаная. Закалка 930-1050°С, вода или воздух. | 0,2−2,0 | 560 | 25 | ||||

| Поковки. Закалка 1050-1100°С, вода или воздух | <1000 | 216 | 510 | тридцать | тридцать | ||

| Трубы бесшовные холодно- и термодеформированные термообработанные | 0,2−22 | 490 | тридцать | ||||

| Трубная заготовка. Закалка 1100-1150°С, воздух, масло или вода. | 80 | 195 | 490 | 45 | 70 | ||

Трубная заготовка. Закалка 1050-1080°С, вода. Закалка 1050-1080°С, вода. | 245 | 540 | 35 | 50 | 98 |

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | о В , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Лист толщиной 12 мм. Закалка 1050°С, вода. | ||||||||||||||

| 20 | 270 | 620 | 55 | 78 | 350 | |||||||||

| 200 | 210 | 550 | 45 | 75 | 350 | |||||||||

| 400 | 180 | 550 | 50 | 60 | 350 | |||||||||

| 600 | 150 | 500 | 45 | 60 | 350 | |||||||||

| Лист толщиной 16 мм. Закалка 1080°С, вода. | ||||||||||||||

| 800 | 180 | 250 | 40 | 45 | 110 | |||||||||

| 900 | 150 | 180 | тридцать | 40 | 120 | |||||||||

| 1000 | 90 | 100 | 25 | 40 | 100 | |||||||||

| 1100 | 50 | 35 | 40 | 100 | ||||||||||

Механические свойства в зависимости от степени холодной пластической деформации

| Термообработка в состоянии поставки | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ||||||||||

| Закалка 1050 °С, вода | ||||||||||||||

| Степень деформации — 0 % | 230 | 600 | 23 | 62 | ||||||||||

| Степень деформации — 10% | 710 | 750 | 20 | 42 | ||||||||||

| Степень деформации — 20% | 750 | 810 | пятнадцать | 42 | ||||||||||

| Степень деформации — 40% | 930 | 950 | десять | 40 | ||||||||||

| Степень деформации — 60% | 1080 | 1100 | 3 | |||||||||||

| Степень деформации — 80% | 1200 | 2 | ||||||||||||

Технологические свойства сплава 06хN28MDT

| ТЕМПЕРАТИВНАЯ0014 |

методы сварки: RDS, ADS, дуга под флюсом и в среде защитных газов. |

| Обрабатываемость резанием |

| Обрабатывается удовлетворительно. |

Физические свойства сплава 06ХН28МДТ

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 191 | 186 | 179 | 171 | 161 | 156 | 151 | 145 | ||

| Плотность стали, pn, кг/м 3 | 7960 | |||||||||

| Коэффициент теплопроводности Вт/(м?°С) | тринадцать | тринадцать | пятнадцать | 17 | 22 | 24 | 25 | 26 | ||

Уд. электрическое сопротивление (р, НОм·м) электрическое сопротивление (р, НОм·м) | 750 | |||||||||

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 10,9 | 12,9 | 13,6 | 14,4 | 14,9 | 15,3 | 16,8 | 16,3 | 16,8 |

Источник: Марка сталей и сплавов

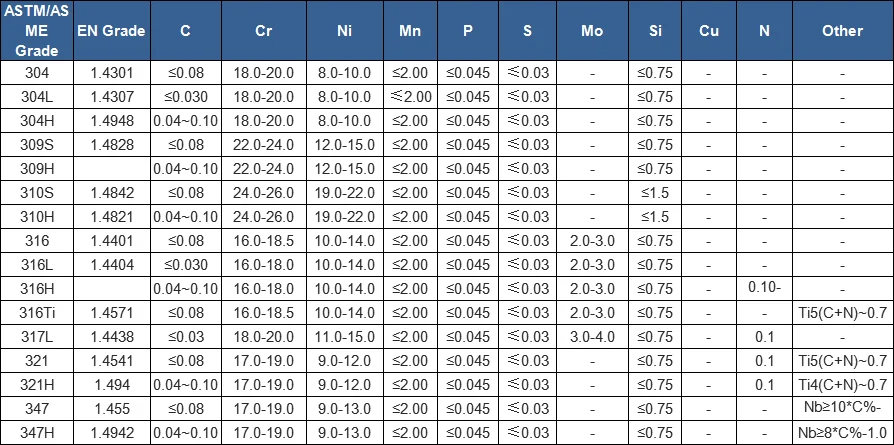

Свойства стальных материалов — SteelConstruction.info

Свойства конструкционной стали определяются как ее химическим составом, так и методом производства, включая обработку во время изготовления. Стандарты на продукцию определяют пределы состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация стальных конструкций описана в отдельной статье.

В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация стальных конструкций описана в отдельной статье.

Схематическая диаграмма напряжения/деформации для стали

Содержание

- 1 Свойства материала, необходимые для проектирования

- 2 Факторы, влияющие на механические свойства

- 3 Сила

- 3.1 Предел текучести

- 3.1.1 Горячекатаные стали

- 3.1.2 Холоднодеформированные стали

- 3.1.3 Нержавеющая сталь

- 3.1 Предел текучести

- 4 Прочность

- 5 Пластичность

- 6 Свариваемость

- 7 Прочие механические свойства стали

- 8 Прочность

- 8.1 Атмосферостойкая сталь

- 8.2 Нержавеющая сталь

- 9 Каталожные номера

- 10 ресурсов

- 11 См. также

[наверх]Свойства материалов, необходимые для проектирования

Свойства, которые должны учитываться проектировщиками при выборе стальных строительных изделий:

- Прочность

- Прочность 907:40

- Пластичность

- Свариваемость

- Прочность.

При проектировании механические свойства определяются на основе минимальных значений, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регламентируется стандартом на продукцию. Долговечность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

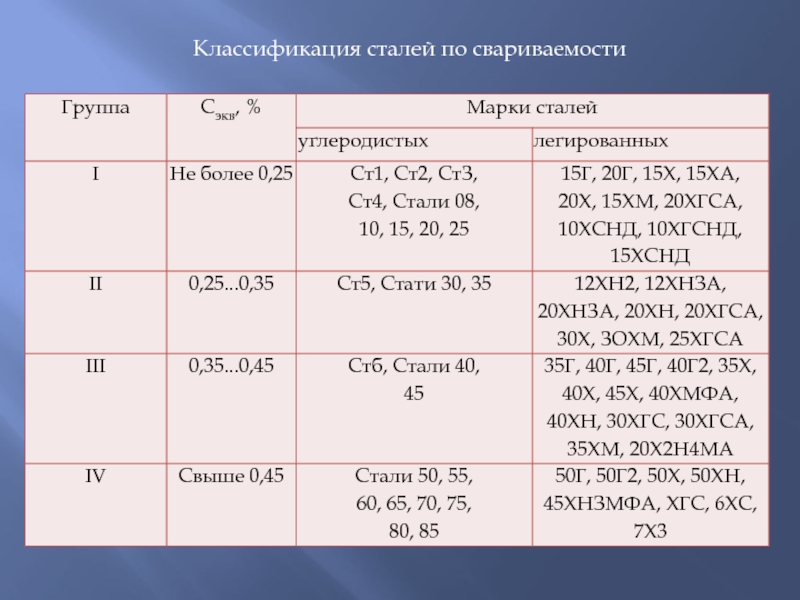

[вверх]Факторы, влияющие на механические свойства

Механические свойства стали определяются сочетанием химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали. Прочность стали можно увеличить за счет добавления таких сплавов, как марганец, ниобий и ванадий. Однако эти добавки к сплаву могут также неблагоприятно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму содержания серы может повысить пластичность, а ударная вязкость может быть улучшена за счет добавления никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термической обработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинацию термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка происходит во время прокатки или формовки стали. Чем больше стали прокатывают, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, определяют снижение уровней предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется ссылкой на различные технологические процессы, которые могут использоваться в производстве стали, основными из которых являются:

- Сталь после проката

- Нормализованная сталь

- Прокат нормализованный

- Термомеханически катаная (TMR) сталь

- Сталь, подвергнутая закалке и отпуску (Q&T).

Сталь охлаждается во время прокатки, при этом типичная температура конца прокатки составляет около 750°C. Сталь, которой затем дают остыть естественным путем, называют материалом в состоянии после прокатки. Нормализация происходит, когда прокатанный материал снова нагревается примерно до 900°C и выдерживается при этой температуре в течение определенного времени, прежде чем дать ему возможность остыть естественным образом. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованно-прокатный процесс, при котором температура выше 900°C после завершения прокатки. Это оказывает такое же влияние на свойства, как и нормализация, но исключает лишний процесс повторного нагрева материала. Нормализованные и нормализованные прокаты имеют обозначение «Н».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязкой трещины. Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, чтобы обеспечить более низкую конечную температуру прокатки около 700°C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются до тех пор, пока она не будет повторно нагрета выше 650°C. Сталь, прокатанная термомеханическим способом, имеет обозначение «М».

Процесс производства закаленной и отпущенной стали начинается с нормализованного материала при температуре 900°C. Его быстро охлаждают или «закаливают» для получения стали с высокой прочностью и твердостью, но с низкой ударной вязкостью. Прочность восстанавливается повторным нагревом до 600°C, поддержанием температуры в течение определенного времени и последующим естественным охлаждением (отпуск). Закаленные и отпущенные стали имеют обозначение «Q».

Закаленные и отпущенные стали имеют обозначение «Q».

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Он часто используется в сочетании с отпуском, который представляет собой вторую стадию термообработки до температур ниже диапазона аустенизации. Эффект отпуска заключается в размягчении ранее закаленных структур и повышении их прочности и пластичности.

Схематическая диаграмма температуры/времени процессов прокатки

[наверх] Прочность

[наверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое необходимо проектировщику, поскольку оно является основой для большинства правил, приведенных в нормах проектирования. В европейских стандартах на конструкционные углеродистые стали (включая атмосферостойкие стали) основное обозначение относится к пределу текучести, например Сталь S355 представляет собой конструкционную сталь с указанным минимальным пределом текучести 355 Н/мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности при растяжении (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх]Горячекатаные стали

Для горячекатаных углеродистых сталей число, указанное в обозначении, представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторы должны учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый, и обработка увеличивает прочность). Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальные значения предела текучести и минимального предела прочности при растяжении показаны в таблице ниже для сталей в соответствии со стандартом BS EN 10025-2 9.0138 [1] .

| Марка | Предел текучести (Н/мм 2 ) для номинальной толщины t (мм) | Прочность на растяжение (Н/мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 < t ≤ 40 | 40 < t ≤ 63 | 63 < t ≤ 80 | 3 < t ≤ 100 | 100 < t ≤ 150 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для определенной толщины в качестве номинального (характеристического) предела текучести f y и минимальный предел прочности при растяжении f u использовать в качестве номинального (характеристического) предела прочности.

Аналогичные значения даны для других марок в других частях BS EN 10025 и для полых профилей в BS EN 10210-1 [3] .

[top]Стали холодной штамповки

Существует широкий диапазон марок стали для полосовой стали, подходящей для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 9.0138 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности при растяжении f u , которые следует использовать в качестве характеристических значений при проектировании.

[top]Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1,4401 для типичной аустенитной стали), а не системой обозначения «S» для углеродистых сталей. Соотношение напряжение-деформация не имеет четкого различия в пределе текучести, и предел текучести нержавеющей стали для нержавеющей стали обычно указывается в терминах условного предела прочности, определенного для определенного смещения постоянной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей находится в диапазоне от 170 до 450 Н/мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит номинальные (характеристические) значения предела текучести f y и предельной минимальной прочности на растяжение f u для сталей в соответствии с BS EN 10088-1 [7] для использования в конструкции.

[вверх] Прочность

Образец для испытания на ударный изгиб с V-образным надрезом

Природа всех материалов состоит в том, чтобы иметь некоторые дефекты. В стали эти дефекты принимают форму очень маленьких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и приводить к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

В различных стандартах на продукцию указаны минимальные значения энергии удара для различных типов основания каждого класса прочности. Для нелегированных конструкционных сталей основные обозначения марок: JR, J0, J2 и K2. Для мелкозернистых сталей и закаленных и отпущенных сталей (которые, как правило, более прочные, с более высокой энергией удара) используются разные обозначения. Сводная информация об обозначениях ударной вязкости приведена в таблице ниже.

| Стандартный | Основание | Ударная вязкость | Температура испытания |

|---|---|---|---|

| БС ЕН 10025-2 [1] БС ЕН 10210-1 [3] | Младший | 27Дж | 20 или С |

| Дж0 | 27Дж | 0 или С | |

| Дж2 | 27Дж | -20 о С | |

| К2 | 40Дж | -20 или С | |

| БС ЕН 10025-3 [8] | Н | 40Дж | -20 или в |

| НЛ | 27Дж | -50 или в | |

| БС ЕН 10025-4 [9] | М | 40Дж | -20 или в |

| МЛ | 27Дж | -50 о с | |

| БС ЕН 10025-5 [10] | Дж0 | 27Дж | 0 или С |

| Дж2 | 27Дж | -20 или С | |

| К2 | 40Дж | -20 или С | |

| Дж4 | 27Дж | -40 или С | |

| Дж5 | 27Дж | -50 или С | |

| БС ЕН 10025-6 [11] | В | 30Дж | -20 или в |

| КЛ | 30Дж | -40 или в | |

| QL1 | 30Дж | -60 или в |

Для тонколистовых сталей для холодной штамповки требования к энергии удара не установлены для материала толщиной менее 6 мм.

Выбор соответствующего грунтового основания для обеспечения достаточной прочности в расчетных ситуациях приведен в BS EN 19.93-1-10 [12] и связанный с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжения и т. д. с «предельной толщиной» для каждой марки стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору соответствующего грунтового основания дано в ED007.

SCI-P419

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет незначительную роль, чрезвычайно безопасно.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетным соображением. Эти новые пределы были получены с использованием точно такого же подхода, как и правила проектирования Еврокода, но они существенно уменьшают рост трещин из-за усталости. Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности может быть некоторое ограниченное циклическое воздействие нагрузки, но обычно это не рассматривается — подход к проектированию заключается в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины при 20 000 циклов. Эксперты из Аахенского университета (участвовавшие в разработке Еврокода) дали это чрезвычайно важное выражение.

Дополнительную информацию можно найти в технической статье в сентябрьском выпуске журнала NSC за 2017 г.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . В стандарте BS EN 1993-1-4 [6] указано, что аустенитные и дуплексные стали достаточно прочны и не подвержены хрупкому разрушению при рабочих температурах до -40°C.

[top]Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или удлиняться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже. Конструктор полагается на пластичность в ряде аспектов конструкции, включая перераспределение напряжения в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостных трещин, а также в производственных процессах сварки, гибки и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому расчетные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряженно-деформационное поведение стали

[вверх]Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эта восприимчивость может быть выражена как «значение углеродного эквивалента» (CEV), и различные стандарты на продукцию для углеродистых сталей дают выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные ограничения для CEV для всех охватываемых изделий из конструкционной стали, и для тех, кто контролирует сварку, несложно обеспечить, чтобы используемые спецификации процедуры сварки были квалифицированы для соответствующей марки стали и CEV.

Другие механические свойства стали

Другие механические свойства конструкционной стали, важные для проектировщика, включают:

- Модуль упругости, E = 210 000 Н/мм²

- Модуль сдвига, G = E/[2(1 + ν )] Н/мм², часто принимается равным 81 000 Н/мм²

- Коэффициент Пуассона, ν = 0,3

- Коэффициент теплового расширения, α = 12 x 10 -6 /°C (в диапазоне температур окружающей среды).

[вверх]Долговечность

Защита от коррозии за пределами площадки

(Изображение предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве. Исключением является атмосферостойкая сталь.

Наиболее распространенным средством защиты от коррозии конструкционной стали является покраска или цинкование. Требуемый тип и степень защиты покрытия зависят от степени воздействия, местоположения, расчетного срока службы и т. д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[top]Сталь для атмосферостойкой стали

Сталь для атмосферостойкой стали представляет собой высокопрочную низколегированную сталь, которая устойчива к коррозии, образуя прилипшую защитную «патину» ржавчины, препятствующую дальнейшей коррозии. Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и снаружи некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[верх]Нержавеющая сталь

Типичные кривые напряжения-деформации для нержавеющей стали и углеродистой стали в отожженном состоянии

Нержавеющая сталь представляет собой материал с высокой коррозионной стойкостью, который можно использовать в конструкции, особенно там, где требуется высококачественная отделка поверхности. Подходящие сорта для воздействия в типичных условиях приведены ниже.

Подходящие сорта для воздействия в типичных условиях приведены ниже.

Деформационно-напряженное поведение нержавеющих сталей отличается от поведения углеродистых сталей в ряде аспектов. Наиболее важное отличие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение вплоть до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлый отклик без четко определенного предела текучести. Таким образом, предел текучести нержавеющей стали, как правило, определяется для определенного смещения постоянной деформации (обычно 0,2% деформации), как показано на рисунке справа, который показывает типичные экспериментальные кривые напряжения-деформации для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут поставляться, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0,2 % предела текучести (Н/мм 2 ) | Предел прочности при растяжении (Н/мм 2 ) | Удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1. 4301 4301 | 210 | 520 – 720 | 45 |

| 1.4307 | 200 | 500 – 700 | 45 | |

| Молибден-хромоникелевые аустенитные стали | 1.4401 | 220 | 520 – 670 | 45 |

| 1.4404 | 220 | 520 – 670 | 45 | |

| Дуплексные стали | 1.4162 | 450 | 650 – 850 | 30 |

| 1.4462 | 460 | 640 – 840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17 % выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1. 4301/1.4307, 1.4162 4301/1.4307, 1.4162 |

| C2 (низкий) | Засушливые условия или низкий уровень загрязнения (сельская местность) | 1.4301/1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401/1.4404, 1.4162 (1.4301/1.4307) |

| C4 (Высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными отложениями соли Дорожная среда с противогололедными солями | 1.4462, (1.4401/1.4404), другие более высоколегированные дуплексы или аустениты |

| C5 (Очень высокий) | Сильно загрязненная промышленная атмосфера с высокой влажностью Морская атмосфера с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустениты |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут оказаться нерентабельными. Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

[наверх]Ссылки

- ↑ 1,0 1,1 1,2 BS EN 10025-2:2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA+A1:2014 к BS EN 1993-1-1:2005+A1:2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие нормы и правила для зданий, BSI

- ↑ 3.0 3.1 BS EN 10210-1:2006 Горячедеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346:2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки.

Технические условия поставки. БСИ

907:40

Технические условия поставки. БСИ

907:40 - ↑ BS EN 1993-1-3:2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых элементов и листов, BSI.

- ↑ 6.0 6.1 BS EN 1993-1-4:2006+A1:2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ БС ЕН 10088-1:2014 Нержавеющие стали. Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3. Технические условия поставки нормализованного / нормализованного проката свариваемых мелкозернистых конструкционных сталей, BSI 907:40

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4. Технические условия поставки для термомеханического проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5:2019, Горячекатаный прокат из конструкционных сталей, Часть 5. Технические условия поставки конструкционных сталей с повышенной атмосферной коррозионной стойкостью, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6.

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

907:40

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

907:40 - ↑ BS EN 1993-1-10:2005 Еврокод 3. Проектирование стальных конструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA to BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. БСИ

- ↑ PD 6695-1-10:2009 Рекомендации по проектированию конструкций по BS EN 1993-1-10. БСИ

- ↑ 15,0 15,1 BS EN 10088-4:2009 Нержавеющие стали. Технические условия поставки листа и ленты из коррозионно-стойких сталей строительного назначения, BSI. 907:40

- ↑ BS EN ISO 9223:2012 Коррозия металлов и сплавов, Коррозионная активность атмосфер, Классификация, определение и оценка. БСИ

[наверх] Ресурсы

- SCI ED007 Выбор марки стали в соответствии с Еврокодами, 2012 г.

Технические условия поставки. БСИ

907:40

Технические условия поставки. БСИ

907:40 Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

907:40

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

907:40