Эпоксидная смола ЭД-20: свойства, технические характеристики

Сейчас уже смело можно утверждать, что практически нет такого мастера, который не слышал о таком материале, как эпоксидная смола.

Её известность обусловлена отличными характеристиками и уникальными свойствами, что позволяет использовать её в разных отраслях, от промышленных, до бытовых.

В данной статье рассмотрим одну из самых востребованных смол – ЭД-20.

ЭД-20, свойства и применяемость

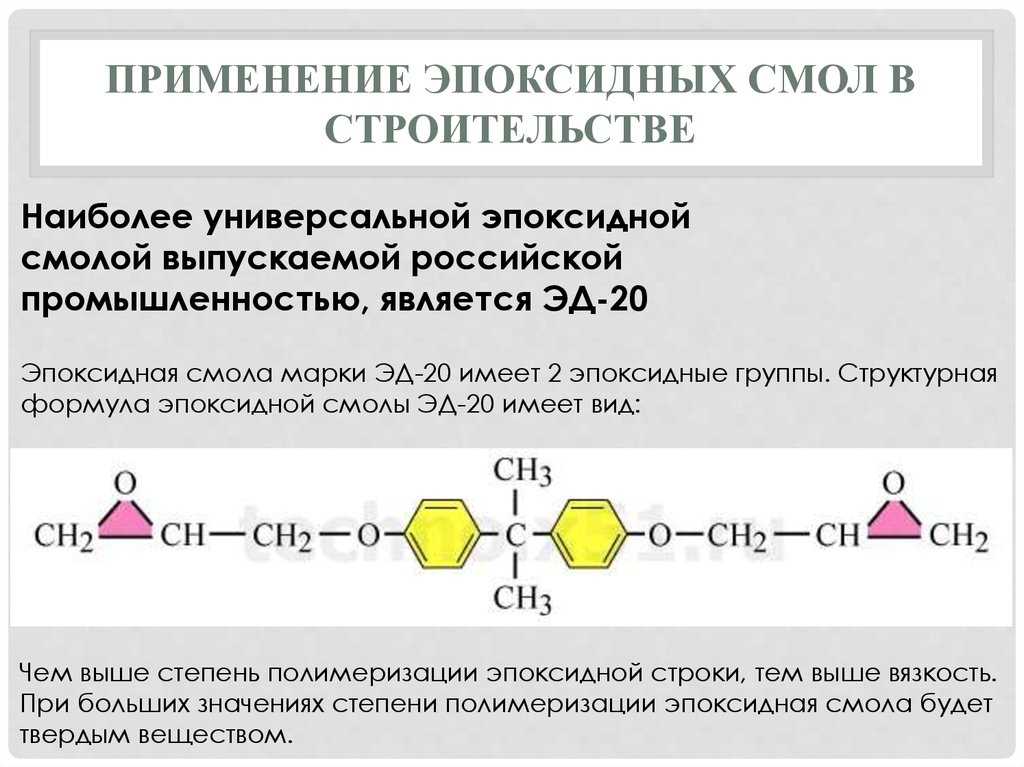

Вязкий состав желтого оттенка, без каких либо включений с 20% массовой долей эпоксидных групп – это ЭПОКСИДНО-ДИАНОВАЯ смола (или сокращенно ЭД-20).

Главным изготовителем ЭД-20 можно считать ВКП Завод им. Свердлова, хотя сейчас её выпуском занимаются и другие предприятия.

ЭД-20 представляет собой материал, в основу которого входят ЭПИХЛОРГИДРИН и ДИФЕНИЛОЛПРОПАН.

Одним из отличительных свойств данного раствора заключается отсутствие необходимости поддерживания определенных температурных режимов для полимеризации, что дает возможность обойтись без сложных оборудований.

Смешивание хорошо пройдет как при нагреве, так и при стандартном температурном режиме.

ЭД-20 подойдут многие отвердители, но для приобретения эластичности необходимым компонентом будет пластификатор, так как сама смола более жесткая.

Рассмотрим основные свойства ЭД-20:

- Слабая усадка, простота в использовании

- Обладает противокоррозионными и диэлектрическими свойствами

- Высокая степень сцепления со многими материалами

- Твердое изделие проявляет стойкость к влаге, механическим и химическим воздействиям, температурным перепадам

- Готовое изделие имеет плотную структуру с отсутствием пор

Применение настолько универсального материала очень разнообразно.

ЭД-20 входит в состав лакокрасочной продукции, клеевых составов, грунтовых и пропиточных материалов, заливочных смесей.

Из смолы получаются уникальные изделия для ванной и кухни, разного вида столешницы и светильники, стулья и столы, 3Д полы и стены, пластик и стекловолокно.

Широкое применение получила смола и в радиотехнике, авиации, кораблестроении, электрических и компьютерных сферах деятельности.

Технические характеристики

Полное застывание готового изделия из смолы ЭД-20 происходит при использовании стандартных пропорций в течение 24 часов, но желеобразное состояние начинается уже через 8 часов.

Для примера можно ознакомиться с характеристиками по эпоксидной смоле высшего сорта:

- 1110-1230кг. м3 – плотность комнатного отвержения (1200-1270 – отвержение с подогревом массы)

- Ионы хлора раны 0,001%

- Омыляемый хлор равен 0,3%

- Гидроксильные группы 1,7%

- Летучие вещества 0,2%

- Вязкость 13-20 ПА/сек.

- Размягчение в условиях до 60°.

Аналоги

ЭД-20 не единственный продукт в ряде эпоксидных смол ЭД, КДА и ТЭГ с похожими компонентами, при необходимости данный состав можно заменить аналогичными:

- ЭД-8 – растворимый плавкий раствор, создаваемый согласно ГОСТ 10587-84 из тех же компонентов что и ЭД-20.

Физические и химические показатели данного раствора такие же, как у ЭД-20, но отличается отсутствием гидроксильных групп, массовой долей эпоксидных групп (в ЭД-8 этот показатель составляет 8%) и временем на приобретения желеобразного состояния (3 часа). Основное применение ЭД-8 приобрело в промышленности по направлению машиностроения, судостроения и авиационной промышленности и строительстве. Так же смола входит в состав лакокрасочной продукции и армирующего пластика.

Физические и химические показатели данного раствора такие же, как у ЭД-20, но отличается отсутствием гидроксильных групп, массовой долей эпоксидных групп (в ЭД-8 этот показатель составляет 8%) и временем на приобретения желеобразного состояния (3 часа). Основное применение ЭД-8 приобрело в промышленности по направлению машиностроения, судостроения и авиационной промышленности и строительстве. Так же смола входит в состав лакокрасочной продукции и армирующего пластика.

- ЭД-16 – показатели идентичны ЭД-20, различия только в доли эпоксидных групп (16%), содержание хлора (в ЭД-16 он выше) и временем на приобретения желеобразного состояния (4 часа). Применение такое же, как и у других смол группы ЭД, особенно в герметизирующих средствах.

- ЭД-22 – различия с ЭД-20 заключаются в процентном соотношении эпоксидных групп (22%), временем на приобретения желеобразного состояния (18 часа) и динамической вязкости (8-12ПА/сек.)

- Э-40 – данная смола имеет незначительные отличия уже на стадии производства.

Изготавливается она путем конденсации определенных веществ в щелочной среде с растворителем (в основном толуол). При работе со смесью есть возможность добавления отвердителей, это даст возможность перевести состав в неплавкое состояние. По техническим характеристикам Э-40 более пластичный материал, имеет стойкость к влаге и воздействию средних кислот и щелочей. Широкое применение данная масса приобрела в изготовлении лакокрасочных эмалей, шпатлевок, иных эпоксидных смол, клеевых составов, компаундов. Добавление Э-40 в состав производимых материалов, позволяет добиться высоких защитных показателей.

Изготавливается она путем конденсации определенных веществ в щелочной среде с растворителем (в основном толуол). При работе со смесью есть возможность добавления отвердителей, это даст возможность перевести состав в неплавкое состояние. По техническим характеристикам Э-40 более пластичный материал, имеет стойкость к влаге и воздействию средних кислот и щелочей. Широкое применение данная масса приобрела в изготовлении лакокрасочных эмалей, шпатлевок, иных эпоксидных смол, клеевых составов, компаундов. Добавление Э-40 в состав производимых материалов, позволяет добиться высоких защитных показателей.

Инструкция

Известно, что абсолютно все эпоксидные растворы состоят их двух компонентов, то есть потребуется как основная масса, так и отвердитель.

Довольно часто отвердитель уже часть приобретенного комплекта, но если его нет, его обязательно следует приобрести, ссылаясь на рекомендации производителя, так как без него процесс отвержения не произойдет.

Пропорции соотношения этих двух компонентов всегда прописаны в инструкции, но начинающим мастерам специалисты всегда рекомендуют смещать минимальное количество материала, для того чтобы убедится в правильности пропорций без значительных потерь.

Так же нужно учитывать, что малое количество подготовленного материла, хорошо смешается без дополнительного нагрева, отвержения пройдет без особых усилий.

Для значительных объемов подойдет метод горячего отвержения, при этом основная масса подогревается методом водяной бани (температурный диапазон не должен превысить +55°) и далее вводят затвердитель.

В обоих случаях после добавления отвердителя процесс полимеризации остановить нельзя, в случаи допущения какой-либо ошибки, готовый состав будет безнадежно испорчен.

Подготовка

Существует только два способа смешивания основного материала и затвердителя, это холодный и горячий способ.

Для холодного способа никаких особенных подготовок смолы не требуется. А вот горячее отвержение потребует некоторую подготовку.

Изначально нужно понимать, что нагреву подвергается не готовый состав, а только основная масса перед добавлением затвердителя.

Емкость с массой помещают на водяную баню и периодически помешивают, так смола нагреется быстрее и равномернее.

Обязательно нужно избегать любого контакта состава с водой, даже одна капля воды полностью испортит состав.

Нагрев массы должен быть максимум до 55°.

Кипячение и перегрев может привести к порче раствора. Во избежание этого, емкость со смолой можно помещать не в кипящую воду, а в горячую, без дополнительного подогрева. Это поможет избежать перегрева смолы, но сам нагрев будет немного дольше.

Горячее отвержение так же подойдет для смолы, если в ней начали появляться кристаллы или мутность, это возможно если срок годности немного превышен или не до конца соблюдены условия хранения.

Массу подогревают до 40° с частым помешиванием, от этого раствор приобретает первоначальную прозрачность.

Пластификаторы

Обязательной характеристикой готового изделия, это стойкость к механическим и ударным нагрузкам.

При применении эпоксидной смолы в качестве герметизирующего средства шов должен быть эластичным. Для придания этих свойств в смолу всегда добавляют специальные компонента, такие как пластификаторы.

ДБФ

Одним из самых распространенных в использовании пластификаторов можно считать компонент ДБФ (ДИБУТИЛФТАЛАТ).

Данный компонент придает готовому изделию дополнительную стойкость от температурных перепадов и механических воздействий.

Расход ДБФ довольно мал, всего 2-5% от объема основной массы смолы, однако растворяется он плохо, поэтому смешивание происходит путем горячего отвержения.

Добавление пластификатора может так же зависеть от затвердителя. Например, при введении в основную массу ЭТАЛ 45М – пластификатор не нужен, а для ПЭПА и ТЭТА – пластификатор обязателен.

ДЭГ1 и ТЭГ1

Название данных компонентов уже говорит об их составе.

ДЭГ1 – ДИЭТИЛЕНГЛИКОЛЬ – раствор имеет оранжевый оттенок, из-за чего его применение не возможно, если предусмотрен иной цвет готового изделия или нужна прозрачность.

ДЭГ1 может применяться как пластификатор в ЭД-20, так и как самостоятельная эпоксидная смола.

В качестве компонента в основную массу добавляется всего от 3 до 10% ДЭГ1, так как более высокая его концентрация может придать изделию свойства резины.

ТЕГ1 – ТРИЭТИЛЕНГЛИКОЛЬ – компонент идентичен по свойствам ДЭГ1, но с большей вязкостью. Цвет варьируется от желтого до коричневого.

Отвердитель

Обязательной частью любой эпоксидной смолы является отвердитель, так как только после его добавления в смоле запускается процесс полимеризации.

Есть определенные правила по смешиванию его с основной массой:

- Основная масса должна иметь температуру не выше 40°, иначе при добавлении отвердителя эпоксидная смола может закипеть.

- Добавление отвердителя должно быть медленным и равномерным, без резких вливаний иначе общая масса так же может закипеть, что приведет к безвозвратной порче.

- Пропорции должны строго соблюдаться, стандартное соотношение 1:10, но допускается 1:5 и 1:20 в зависимости от желаемого конечного результата. Не соблюдения пропорций так же приводит к порче смолы.

Отвердители ПЭПА ТЭТА и ДЭТА

ПЭПА – ПОЛИЭТИЛЕНПОЛИАМИН – самый распространенный отвердитель, температурный режим его работы достаточно комфортный, не требующий дополнительного нагрева основной массы.

Проявляет стойкость к влаге, цветовая гамма варьируется от желтого до коричневого и зеленого оттенка. Рабочий диапазон добавления 10-15% по отношению к исходной массе.

ТЭТА – ТРИЭТИЛЕНТЕТРАМИН – так же весьма распространенный отвердитель, однако он токсичен и требует четкого соблюдения соотношений пропорций.

ДЭТА – ДИЭТИЛЕНТРИАМИН – отвердитель из той же линейки веществ используемых при холодном отвержении. Однако хранить его нужно в герметичной таре, иначе раствор легко вбирает в себя влагу.

Сокращает время отвержения до полутора часов.

ЭТАЛ 45М

Отвердитель ЭТАЛ 45М является универсальным компонентом с очень хорошей пластичностью, следовательно, при использовании данного отвердителя дополнительное введение пластификаторов не нужно.

Кроме того, ЭТАЛ 45М легко смешивается с основной массой ЭД-20.

Отвердитель безопасен в использовании, не вызывает аллергических реакций и не имеет запаха.

Время жизни

Время, за которое масса сохраняет свои первоначальные свойства после смешивания с отвердителем, называется жизнеспособность массы.

Для каждого вида смолы это время свое, в среднем со смолой еще можно работать в течение 30-60 минут. Но в зависимости от отвердителя и выбранного способа смешивания этот показатель может меняться.

Отвердитель ПЭПА при холодном смешивании может сократить максимальное время жизни с 60 до 50 минут, при этом полное застывание наступит только после 24 часов.

Компонент ЭТАЛ 45М полностью наоборот повышает время жизни готового раствора в три раза, как и время полного застывания.

Качество

В сыром виде смола имеет свои определенные характеристики, напрямую связанные с дальнейшим качеством готового изделия. Эти характеристики всегда описаны производителем.

Повлиять на качество можно с помощью добавления в раствор разнообразных наполнителей и компонентов, при этом соотношение цены напрямую зависит от эффективности.

Отсюда можно сделать вывод, что экономить на наполнителях не стоит.

Тара, транспортировка и условия хранения

Основная тара, в которую фасуют эпоксидную смолу, это пластиковые емкости или канистры объемом от 0,5 до 220 килограмм.

Транспортировка и хранение раствора должна производиться в закрытых емкостях, без попадания прямых солнечных лучей при температуре от +15° до +40°.

Недопустимо соседство эпоксидной смолы с иными растворами кислот и окислителей.

Техника безопасности

При работе со всеми эпоксидными смолами, в том числе с ЭД-20, в первую очередь следует соблюдать технику безопасности.

Обязательно использовать средства индивидуальной защиты, так как ЭД-20 токсичный материал в сыром виде (имеет 2 класс воздействия на организм), он может вызвать серьезные кожные аллергические реакции.

При попадании сырого материала на кожу, место попадания тщательно промывается и смазывается вазелином. Так же нужно учитывать, что смола горючий, но не взрывоопасный материал.

Эпоксидная смола «ЭД-20» — ООО «Науком».

Полезная информация по продукции

Смола эпоксидно-диановая марки ЭД-20 используется в электротехнической, радиоэлектронной промышленности, авиа-, судо- и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков.

Представляет собой растворимые и плавкие реакционно-способные олигомерные продукты на основе эпихлоргидрина и дифенилолпропана, которые могут быть переведены в неплавкое и нерастворимое состояние под действием отверждающих агентов различного типа.

Стандарты

ГОСТ 10587-84.

Внешний вид

Высоковязкая прозрачная без видимых механических включений и следов воды.

Технические характеристики

| Наименование показателя | Норма по ГОСТ | |

| Высший сорт | Первый сорт | |

| Внешний вид эпоксидной смолы ЭД-20 | Вязкая прозрачная. Без видимых механических включений и следов воды. | |

| Цвет по железокобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20,0-22,5 | 20,0-22,5 |

| Массовая доля иона хлора, %, не более | 0,001 | 0,005 |

| Массовая доля омыляемого хлора, %, не более | 0,3 | 0,8 |

| Массовая доля гидроксильных групп, %, не более | 1,7 | — |

| Массовая доля летучих веществ, %, не более | 0,2 | 0,8 |

| Динамическая вязкость, 25˚С, Па·с | 13-20 | 12-25 |

| Время желатинизации с отвердителем, ч, не менее | 8,0 | 4,0 |

Download Best WordPress Themes Free Download

Download Premium WordPress Themes Free

Download Best WordPress Themes Free Download

Download WordPress Themes

download udemy paid course for free

download micromax firmware

Download Nulled WordPress Themes

free download udemy paid course

Упаковка

Отгрузка производится в металлических барабанах. Масса нетто единицы продукции 50 кг. По согласованию с потребителем, отгрузка может быть выполнена в пластиковой таре (кубах, канистрах).

Масса нетто единицы продукции 50 кг. По согласованию с потребителем, отгрузка может быть выполнена в пластиковой таре (кубах, канистрах).

Хранение и транспортировка

Хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40ºС.

Меры предосторожности

Меры предосторожности: Все операции при работе с эпоксидно-диановой смолой марки ЭД-20 должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией. Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

Гарантийный срок хранения

18 месяцев с даты изготовления.

КомпонентыRS Тайвань | Промышленность, электроника и электричество

Компоненты RS Тайвань | Промышленность, электроника и электричество- Справка

- Портал открытий

- Горячие кампании

Разделы нашей продукции:

- Аккумуляторы и зарядные устройства

- Соединители

- Дисплеи и оптоэлектроника

- Контроль электростатического разряда, чистые помещения и прототипирование печатных плат

- Пассивные компоненты

- Блоки питания и трансформаторы

- Raspberry Pi, Arduino, ROCK и инструменты разработки

- Полупроводники

- Механизм автоматизации и управления

- Кабели и провода

- Корпуса и серверные стойки

- Предохранители и автоматические выключатели

- HVAC, вентиляторы и управление температурным режимом

- Осветительные приборы

- Реле и формирование сигналов

- Переключатели

- Доступ, хранение и обработка материалов

- Клеи, герметики и ленты

- Подшипники и уплотнения

- Инженерные материалы и промышленное оборудование

- Застежки и крепления

- Ручной инструмент

- Механическая передача энергии

- Сантехника и трубопровод

- Пневматика и гидравлика

- Электроинструменты, Пайка и сварка

- Компьютеры и периферия

- Уборка и техническое обслуживание помещений

- Офисные принадлежности

- Средства индивидуальной защиты и рабочая одежда

- Безопасность и скобяные изделия

- Безопасность сайта

- Испытания и измерения

Лучшая эпоксидная смола для глубокой заливки

Сейчас: 44,9 доллара США9 — 459,99 долларов США

MAS Deep Pour Epoxy Resin System – лучшая эпоксидная смола для глубокой заливки. Он имеет 100% твердое двухкомпонентное соотношение смеси три к одному по объему и предназначен для глубокого литья, герметизации и формования. Это эпоксидная смола с медленным отверждением, которая отверждается в течение 24-36 часов при температуре 70 градусов по Фаренгейту, образуя прозрачное, похожее на стекло покрытие, устойчивое к царапинам и пожелтению, с увеличенным временем гелеобразования для минимизации экзотермии и улучшения деаэрации. Если вы создаете стол для океана или реки, Mas Deep Pour — это оригинальная и лучшая эпоксидная смола для глубокой заливки!

Он имеет 100% твердое двухкомпонентное соотношение смеси три к одному по объему и предназначен для глубокого литья, герметизации и формования. Это эпоксидная смола с медленным отверждением, которая отверждается в течение 24-36 часов при температуре 70 градусов по Фаренгейту, образуя прозрачное, похожее на стекло покрытие, устойчивое к царапинам и пожелтению, с увеличенным временем гелеобразования для минимизации экзотермии и улучшения деаэрации. Если вы создаете стол для океана или реки, Mas Deep Pour — это оригинальная и лучшая эпоксидная смола для глубокой заливки!

- Наличие:

- Обычно отгружается в течение 24 часов.

- Описание

- Ресурсы

- Сколько мне понадобится?

- 3:1 Соотношение смешивания

- 3 часа рабочего времени

- Время отверждения 24-36 часов

- Максимальная толщина 1 дюйм для заливки 1/2 галлона или толщина 0,5 дюйма для заливки 1 галлон

- Поэтапная заливка в несколько слоев для более толстых отливок

- Кристально чистая глянцевая поверхность

- Водостойкое покрытие

- Самонивелирующийся

- Слабый запах

- Сделано в США

MAS Deep Pour Epoxy Resin System – лучшая эпоксидная смола для глубокой заливки толщиной от 1/2 до 1 дюйма на слой. Отлично подходит для литья, герметизации и литья под давлением.

Отлично подходит для литья, герметизации и литья под давлением.

Оригинальная MAS Deep Pour имеет 100% твердое вещество, соотношение смеси три к одному по объему, предназначенное для глубокого литья, герметизации и формования. Это эпоксидная смола медленного отверждения, которая отверждается в течение 24-36 часов при температуре 70°F, образуя прозрачное стеклоподобное покрытие, устойчивое к царапинам и пожелтению, с увеличенным временем гелеобразования для минимизации экзотермии и улучшения деаэрации. Если вы создаете стол для океана или реки, MAS Deep Pour — это оригинальная и лучшая эпоксидная смола для глубокой заливки!

ОБРАТИТЕ ВНИМАНИЕ: Это усовершенствованная система на основе эпоксидной смолы глубокой заливки. НЕ используйте смолу Deep Pour при рабочих температурах выше 75°F. Пожалуйста, примите во внимание объем эпоксидной смолы, которую вы заливаете в пустоту. Нанесение слишком большого количества эпоксидной смолы на большую площадь может привести к усадке, пожелтению или растрескиванию. Поддержание рабочей зоны в прохладном месте с помощью вентилятора может помочь снизить риск перегрева эпоксидной смолы. Если у вас есть какие-либо вопросы или опасения по поводу процесса, позвоните нам по телефону 800 755 8568 или отправьте электронное письмо по адресу [email protected]

Поддержание рабочей зоны в прохладном месте с помощью вентилятора может помочь снизить риск перегрева эпоксидной смолы. Если у вас есть какие-либо вопросы или опасения по поводу процесса, позвоните нам по телефону 800 755 8568 или отправьте электронное письмо по адресу [email protected]

Условия работы:

Для достижения наилучших результатов температура всех материалов и условий работы должна поддерживаться на постоянном уровне 60–75°F. Эпоксидная смола является термочувствительным материалом. В прохладном состоянии он гуще и схватывается медленнее. В тепле он тоньше и быстрее схватывается. Работая в магазине или с материалом при температуре выше 75F, Deep Pour может слишком быстро схватываться и экзотермически (становиться слишком горячим), что может привести к его пожелтению, деформации, усадке или растрескиванию.

Максимальная толщина отливки:

Максимальная толщина отливки может варьироваться в зависимости от ряда факторов, включая температуру в цехе, температуру материала, количество смешиваемой смеси, материал формы, размеры проекта и т. д. Большие плиты следует разливать тоньше, чем меньшие отливки, чтобы минимизировать экзотермию. . Каждый проект уникален, но, как правило, толщина отливки не должна превышать 0,5 дюйма для полного смешанного комплекта на 1,3 галлона или 1 дюйм для наполовину смешанного комплекта. Шаг залить несколько слоев для более толстых отливок.

д. Большие плиты следует разливать тоньше, чем меньшие отливки, чтобы минимизировать экзотермию. . Каждый проект уникален, но, как правило, толщина отливки не должна превышать 0,5 дюйма для полного смешанного комплекта на 1,3 галлона или 1 дюйм для наполовину смешанного комплекта. Шаг залить несколько слоев для более толстых отливок.

Экзотермическая реакция:

ВНИМАНИЕ! ЭКЗОТЕРМИЧЕСКАЯ РЕАКЦИЯ: Смешанная эпоксидная смола выделяет тепло. Чем больше вы перемешаете, тем горячее будет. Необходимо использовать после смешивания. Смешивайте только то, что вы готовы налить. Может дымить и дымить. Прежде чем начать свой проект, посетите онлайн-раздел часто задаваемых вопросов. Чтобы узнать больше об экзотермических реакциях, нажмите здесь.

Перед использованием:

При литье таких материалов, как дерево, листья, камни и другие субстраты, убедитесь, что материал сухой и герметичный. Мы рекомендуем герметизировать любые деревянные или пористые поверхности перед использованием эпоксидной смолы Deep Pour.

Смешивание хорошо пройдет как при нагреве, так и при стандартном температурном режиме.

Смешивание хорошо пройдет как при нагреве, так и при стандартном температурном режиме.