Эпоксидная смола: характеристика и сфера применения

0 votes

+

Голос за!

—

Голос против!

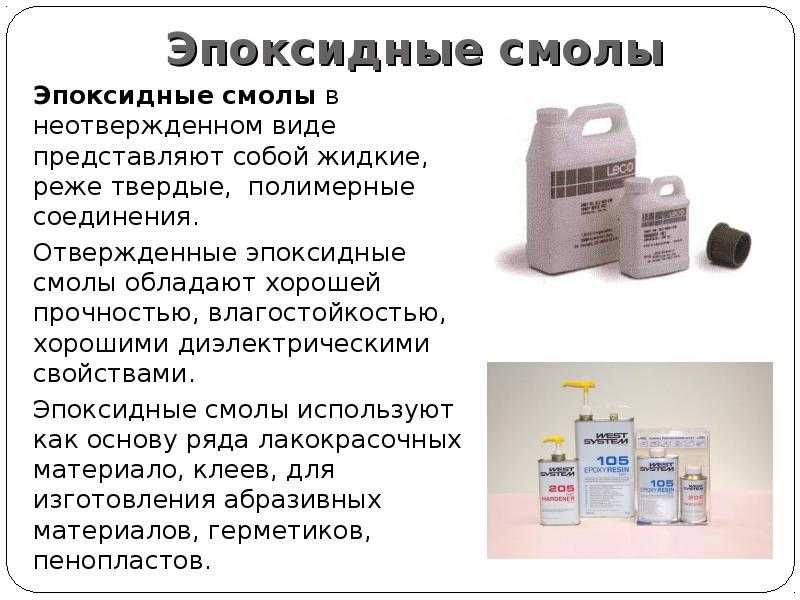

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации.

Содержание

- Эпоксидный состав: соотношение смолы и отвердителя

- Основные разновидности эпоксидной смолы

- Эпоксидная смола ЭД-20: краткая характеристика

- Преимущества эпоксидных смол

- Сфера применения эпоксидной смолы: основные направления использования

- Эпоксидный клей: краткая характеристика

- Приготовление больших объемов эпоксидной смолы своими руками

- Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Эпоксидный состав: соотношение смолы и отвердителя

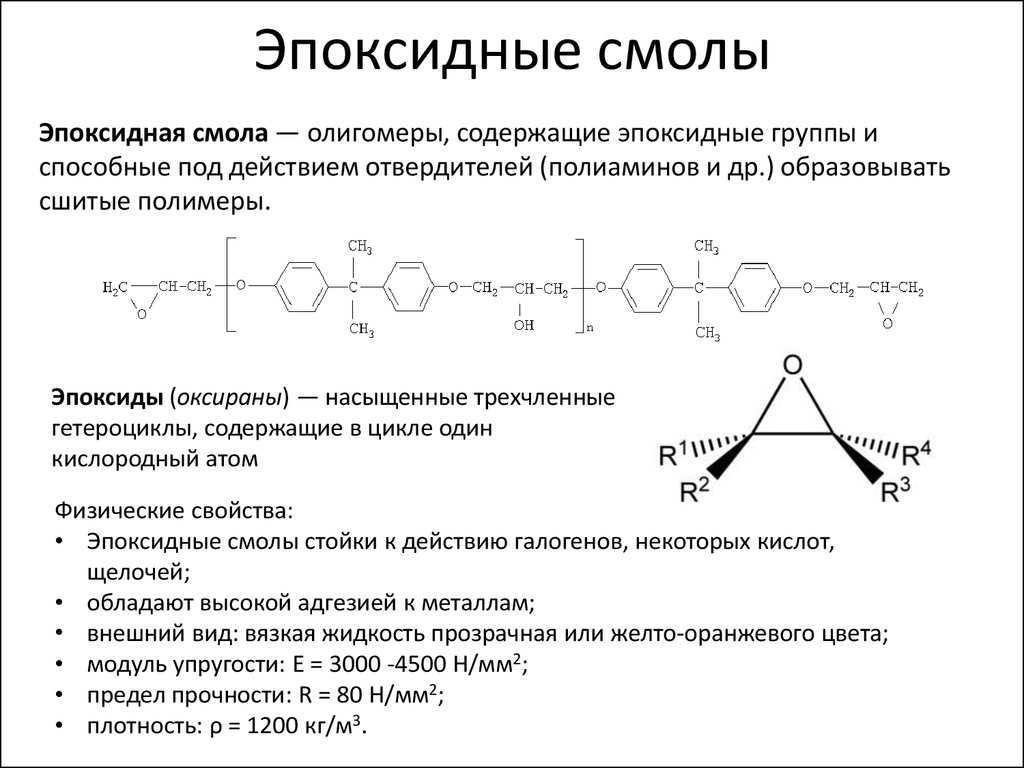

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации.

В процессе комбинации различных видов эпоксидных смол и отвердителей образуются разнообразные вещества, обладающие порой противоположными свойствами. Одни из них могут быть твердыми и жесткими, прочность которых превышает прочность стали, а другие, напротив, будут мягкими, по консистенции напоминающими резину. В зависимости от исходных компонентов эпоксидной смеси, отверждение эпоксидной смолы может происходить в условиях большого температурного диапазона: от -10 до +200 градусов, а сам материал также делится на две разновидности: смолу горячего и холодного отверждения, что определяется, в основном, видом используемого отвердителя.

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно!

Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения. Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.- Эпоксидно-диановые смолы – собирательное понятие, включающее несколько подвидов смол эпоксидной природы – материалы с маркировкой ЭД-20 и ЭД-22.

- Эпоксидная смола ЭД-20 – наиболее часто используемая разновидность жидких смол, обладающая универсальными эксплуатационными характеристиками. Широко используется как в промышленности, так и в быту в составе заливочных и пропиточных компаундов, а также в процессе производства герметиков и клеевых составов. Может использоваться в качестве связующего материала для производства армированного пластика и защитных покрытий.

- Эпоксидная смола ЭД-22 – еще один представитель жидких смол эпоксидной природы, характеризующийся относительно низкой вязкостью и склонностью к кристаллизации в процессе хранения. Как и ЭД-20, обладает универсальными эксплуатационными свойствами.

- Эпоксидная смола ЭД-16 – материал, обладающий высокой вязкостью, вследствие чего он используется только в процессе производства стеклопластика в качестве связующего вещества;

- Эпоксидные смолы ЭД-10 и ЭД-8 – твердые вещества, использующиеся в электро- и радиотехнике.

- Эпоксидно-диановые смолы для лакокрасочных материалов – группа смол эпоксидной природы, включающая марки Э-40 и Э-40р, которые используются для изготовления лаков, красок, шпаклевок и покрытий, демонстрирующих устойчивость к повышенному воздействию химических веществ и агрессивных факторов внешней среды. Эпоксидная смола Э-41, также как и предыдущие марки, используется в составе заливочных композиций, шпаклевок, эмалей и клеевых составов.

- Эпоксидно-модифицированные смолы марки ЭПОФОМ – материалы, которые используются для производства эпоксидных компаундов, применяющихся в качестве защитных покрытий при обустройстве наливных полов и ремонте трубопровода.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

- Смола ЭХД (хлорсодержащая), используемая в качестве основы в процессе производства герметиков, клеевых составов, и связующего компонента для угле- и стеклопластика, характеризующегося механической устойчивостью, пониженной горючестью и влагостойкостью;

- Смола УП-637, в составе которой присутствует резорцин, является основным материалом, используемым в качестве основы для производства пропиточных и заливочных компаундов.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

- Эпоксидная смола марки ЭД-20 – одна из немногих разновидностей смол эпоксидной природы, которая может применяться в промышленном производстве и в составе композиционных материалов, например, заливочных и пропиточных компаундов, и в чистом виде;

- ЭД-20 используется для производства эпоксидного клея и герметика;

- Выполняет функцию связующего компонента в процессе производства армированного пластика и защитных покрытий.

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

- Устойчивость к воздействию абразивных веществ, а, соответственно, и износу;

- Прочность клеевого соединения в случае использования клеевых составов на основе эпоксидной смолы;

- Оптимальные физико-механические характеристики;

- После отверждения эпоксидная смола характеризуется минимальной влагопроницаемостью;

- Минимальная усадка в процессе и после отверждения.

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

- Стекловолокно и эпоксидная смола – неизменное направление использования последней. В качестве пропиточного состава для стеклонити и стеклоткани, а также склеивания деталей эпоксидная смола используется во многих инженерно-технических отраслях – радиоэлектронике, электротехнике, авиационной и автомобильной промышленности, корабле- и машиностроении, а также в процессе производства стеклопластика, и мастерских, практикующих ремонт кузовных элементов автомобиля и лодочных корпусов;

- Эпоксидная смола, применение которой также многогранно, как и ее свойства, может использоваться в качестве гидроизоляционных покрытий для пола, бассейна и стен подвальных помещений;

- Включение в состав химически устойчивых покрытий – использование эпоксидной смолы лежит в основе производства красок и материалов, предназначенных для внутренней и наружной отделки зданий, например, пропиток, повышающих прочность и влагостойкость пористых материалов – дерева, бетона и других;

- Прозрачная эпоксидная смола, предназначенная для заливки в формы, после отверждения подвергается механической обработке посредством резки и шлифовки.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

Рассмотрим этот процесс более подробно.

- Зачастую при длительном хранении смолы, она становится более вязкой, а также мутнеет и кристаллизуется. Чтобы устранить эти явления, перед добавлением отвердителя и пластификатора нагрейте смолу на водяной бане, что позволит уменьшить ее вязкость. Для этого емкость со смолой опустите в воду и нагрейте до температуры 50-60 градусов;

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия.

Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

- Полностью исключите наличие воды в эпоксидной смоле и отвердителе. При попадании воды эпоксидная смола становится мутной, теряя свои свойства. Однако развитие современных технологий позволяет выпускать водоразбавляемые эпоксидные составы, которые разводятся дистиллированной водой;

- Приготовление эпоксидного состава начинают с добавления пластификатора. Если вы используете ДБФ, смолу с пластификатором медленно нагрейте, а при использовании ДЭГ-1 просто перемешайте состав, используя строительный миксер или насадку на дрель. Пропорция используемого пластификатора и смолы определяется требуемой пластичностью смеси, однако в большинстве случаев доля пластификатора в составе смеси не превышает 5-10 %;

- Перед тем, как в смесь смолы и пластификатора добавить отвердитель, остудите ее до 30 градусов, что позволит предотвратить ее закипание.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

- Объемное изделие из эпоксидной смолы должно быть прозрачным, без пузырьков воздуха.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя. - Также эпоксидную смолу можно заливать в формы. Чтобы после полимеризации смолы готовое изделия можно было легко извлечь из формы, ее необходимо смазать техническим вазелином. Чтобы придать изделию цвет, используют порошковый краситель.

- После того, как вы завершили работу, изделие необходимо выдержать при температуре немного выше комнатной. По истечении 2-3 часов после первичной полимеризации изделие прогревают в жарочном шкафу, что позволит ускорить процесс полимеризации до 5-6 часов. При комнатной температуре процесс полимеризации длится 7 дней.

- В последующем изделие, отлитое из эпоксидной смолы, подлежит механической обработке – резке и шлифованию.

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.

Эпоксидная смола: характеристика и сфера применения

0 votes

+

Голос за!

—

Голос против!

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Содержание

- Эпоксидный состав: соотношение смолы и отвердителя

- Основные разновидности эпоксидной смолы

- Эпоксидная смола ЭД-20: краткая характеристика

- Преимущества эпоксидных смол

- Сфера применения эпоксидной смолы: основные направления использования

- Эпоксидный клей: краткая характеристика

- Приготовление больших объемов эпоксидной смолы своими руками

- Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Эпоксидный состав: соотношение смолы и отвердителя

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации. Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

В процессе комбинации различных видов эпоксидных смол и отвердителей образуются разнообразные вещества, обладающие порой противоположными свойствами. Одни из них могут быть твердыми и жесткими, прочность которых превышает прочность стали, а другие, напротив, будут мягкими, по консистенции напоминающими резину. В зависимости от исходных компонентов эпоксидной смеси, отверждение эпоксидной смолы может происходить в условиях большого температурного диапазона: от -10 до +200 градусов, а сам материал также делится на две разновидности: смолу горячего и холодного отверждения, что определяется, в основном, видом используемого отвердителя.

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно! Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения.

Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.

- Эпоксидно-диановые смолы – собирательное понятие, включающее несколько подвидов смол эпоксидной природы – материалы с маркировкой ЭД-20 и ЭД-22.

- Эпоксидная смола ЭД-20 – наиболее часто используемая разновидность жидких смол, обладающая универсальными эксплуатационными характеристиками. Широко используется как в промышленности, так и в быту в составе заливочных и пропиточных компаундов, а также в процессе производства герметиков и клеевых составов. Может использоваться в качестве связующего материала для производства армированного пластика и защитных покрытий.

- Эпоксидная смола ЭД-22 – еще один представитель жидких смол эпоксидной природы, характеризующийся относительно низкой вязкостью и склонностью к кристаллизации в процессе хранения. Как и ЭД-20, обладает универсальными эксплуатационными свойствами.

- Эпоксидная смола ЭД-16 – материал, обладающий высокой вязкостью, вследствие чего он используется только в процессе производства стеклопластика в качестве связующего вещества;

- Эпоксидные смолы ЭД-10 и ЭД-8 – твердые вещества, использующиеся в электро- и радиотехнике.

- Эпоксидно-диановые смолы для лакокрасочных материалов – группа смол эпоксидной природы, включающая марки Э-40 и Э-40р, которые используются для изготовления лаков, красок, шпаклевок и покрытий, демонстрирующих устойчивость к повышенному воздействию химических веществ и агрессивных факторов внешней среды. Эпоксидная смола Э-41, также как и предыдущие марки, используется в составе заливочных композиций, шпаклевок, эмалей и клеевых составов.

- Эпоксидно-модифицированные смолы марки ЭПОФОМ – материалы, которые используются для производства эпоксидных компаундов, применяющихся в качестве защитных покрытий при обустройстве наливных полов и ремонте трубопровода.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

- Смола ЭХД (хлорсодержащая), используемая в качестве основы в процессе производства герметиков, клеевых составов, и связующего компонента для угле- и стеклопластика, характеризующегося механической устойчивостью, пониженной горючестью и влагостойкостью;

- Смола УП-637, в составе которой присутствует резорцин, является основным материалом, используемым в качестве основы для производства пропиточных и заливочных компаундов.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

- Эпоксидная смола марки ЭД-20 – одна из немногих разновидностей смол эпоксидной природы, которая может применяться в промышленном производстве и в составе композиционных материалов, например, заливочных и пропиточных компаундов, и в чистом виде;

- ЭД-20 используется для производства эпоксидного клея и герметика;

- Выполняет функцию связующего компонента в процессе производства армированного пластика и защитных покрытий.

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

- Устойчивость к воздействию абразивных веществ, а, соответственно, и износу;

- Прочность клеевого соединения в случае использования клеевых составов на основе эпоксидной смолы;

- Оптимальные физико-механические характеристики;

- После отверждения эпоксидная смола характеризуется минимальной влагопроницаемостью;

- Минимальная усадка в процессе и после отверждения.

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

- Стекловолокно и эпоксидная смола – неизменное направление использования последней. В качестве пропиточного состава для стеклонити и стеклоткани, а также склеивания деталей эпоксидная смола используется во многих инженерно-технических отраслях – радиоэлектронике, электротехнике, авиационной и автомобильной промышленности, корабле- и машиностроении, а также в процессе производства стеклопластика, и мастерских, практикующих ремонт кузовных элементов автомобиля и лодочных корпусов;

- Эпоксидная смола, применение которой также многогранно, как и ее свойства, может использоваться в качестве гидроизоляционных покрытий для пола, бассейна и стен подвальных помещений;

- Включение в состав химически устойчивых покрытий – использование эпоксидной смолы лежит в основе производства красок и материалов, предназначенных для внутренней и наружной отделки зданий, например, пропиток, повышающих прочность и влагостойкость пористых материалов – дерева, бетона и других;

- Прозрачная эпоксидная смола, предназначенная для заливки в формы, после отверждения подвергается механической обработке посредством резки и шлифовки.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

Рассмотрим этот процесс более подробно.

- Зачастую при длительном хранении смолы, она становится более вязкой, а также мутнеет и кристаллизуется. Чтобы устранить эти явления, перед добавлением отвердителя и пластификатора нагрейте смолу на водяной бане, что позволит уменьшить ее вязкость. Для этого емкость со смолой опустите в воду и нагрейте до температуры 50-60 градусов;

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия.

Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

- Полностью исключите наличие воды в эпоксидной смоле и отвердителе. При попадании воды эпоксидная смола становится мутной, теряя свои свойства. Однако развитие современных технологий позволяет выпускать водоразбавляемые эпоксидные составы, которые разводятся дистиллированной водой;

- Приготовление эпоксидного состава начинают с добавления пластификатора. Если вы используете ДБФ, смолу с пластификатором медленно нагрейте, а при использовании ДЭГ-1 просто перемешайте состав, используя строительный миксер или насадку на дрель. Пропорция используемого пластификатора и смолы определяется требуемой пластичностью смеси, однако в большинстве случаев доля пластификатора в составе смеси не превышает 5-10 %;

- Перед тем, как в смесь смолы и пластификатора добавить отвердитель, остудите ее до 30 градусов, что позволит предотвратить ее закипание.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

- Объемное изделие из эпоксидной смолы должно быть прозрачным, без пузырьков воздуха.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя. - Также эпоксидную смолу можно заливать в формы. Чтобы после полимеризации смолы готовое изделия можно было легко извлечь из формы, ее необходимо смазать техническим вазелином. Чтобы придать изделию цвет, используют порошковый краситель.

- После того, как вы завершили работу, изделие необходимо выдержать при температуре немного выше комнатной. По истечении 2-3 часов после первичной полимеризации изделие прогревают в жарочном шкафу, что позволит ускорить процесс полимеризации до 5-6 часов. При комнатной температуре процесс полимеризации длится 7 дней.

- В последующем изделие, отлитое из эпоксидной смолы, подлежит механической обработке – резке и шлифованию.

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.

Эпоксидная смола: характеристика и сфера применения

0 votes

+

Голос за!

—

Голос против!

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Содержание

- Эпоксидный состав: соотношение смолы и отвердителя

- Основные разновидности эпоксидной смолы

- Эпоксидная смола ЭД-20: краткая характеристика

- Преимущества эпоксидных смол

- Сфера применения эпоксидной смолы: основные направления использования

- Эпоксидный клей: краткая характеристика

- Приготовление больших объемов эпоксидной смолы своими руками

- Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Эпоксидный состав: соотношение смолы и отвердителя

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации. Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

В процессе комбинации различных видов эпоксидных смол и отвердителей образуются разнообразные вещества, обладающие порой противоположными свойствами. Одни из них могут быть твердыми и жесткими, прочность которых превышает прочность стали, а другие, напротив, будут мягкими, по консистенции напоминающими резину. В зависимости от исходных компонентов эпоксидной смеси, отверждение эпоксидной смолы может происходить в условиях большого температурного диапазона: от -10 до +200 градусов, а сам материал также делится на две разновидности: смолу горячего и холодного отверждения, что определяется, в основном, видом используемого отвердителя.

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно! Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения.

Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.

- Эпоксидно-диановые смолы – собирательное понятие, включающее несколько подвидов смол эпоксидной природы – материалы с маркировкой ЭД-20 и ЭД-22.

- Эпоксидная смола ЭД-20 – наиболее часто используемая разновидность жидких смол, обладающая универсальными эксплуатационными характеристиками. Широко используется как в промышленности, так и в быту в составе заливочных и пропиточных компаундов, а также в процессе производства герметиков и клеевых составов. Может использоваться в качестве связующего материала для производства армированного пластика и защитных покрытий.

- Эпоксидная смола ЭД-22 – еще один представитель жидких смол эпоксидной природы, характеризующийся относительно низкой вязкостью и склонностью к кристаллизации в процессе хранения. Как и ЭД-20, обладает универсальными эксплуатационными свойствами.

- Эпоксидная смола ЭД-16 – материал, обладающий высокой вязкостью, вследствие чего он используется только в процессе производства стеклопластика в качестве связующего вещества;

- Эпоксидные смолы ЭД-10 и ЭД-8 – твердые вещества, использующиеся в электро- и радиотехнике.

- Эпоксидно-диановые смолы для лакокрасочных материалов – группа смол эпоксидной природы, включающая марки Э-40 и Э-40р, которые используются для изготовления лаков, красок, шпаклевок и покрытий, демонстрирующих устойчивость к повышенному воздействию химических веществ и агрессивных факторов внешней среды. Эпоксидная смола Э-41, также как и предыдущие марки, используется в составе заливочных композиций, шпаклевок, эмалей и клеевых составов.

- Эпоксидно-модифицированные смолы марки ЭПОФОМ – материалы, которые используются для производства эпоксидных компаундов, применяющихся в качестве защитных покрытий при обустройстве наливных полов и ремонте трубопровода.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

- Смола ЭХД (хлорсодержащая), используемая в качестве основы в процессе производства герметиков, клеевых составов, и связующего компонента для угле- и стеклопластика, характеризующегося механической устойчивостью, пониженной горючестью и влагостойкостью;

- Смола УП-637, в составе которой присутствует резорцин, является основным материалом, используемым в качестве основы для производства пропиточных и заливочных компаундов.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Еще одна разновидность марки УП-631 является структурным компонентом негорючих компаундов для заливки и пропитки.

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

- Эпоксидная смола марки ЭД-20 – одна из немногих разновидностей смол эпоксидной природы, которая может применяться в промышленном производстве и в составе композиционных материалов, например, заливочных и пропиточных компаундов, и в чистом виде;

- ЭД-20 используется для производства эпоксидного клея и герметика;

- Выполняет функцию связующего компонента в процессе производства армированного пластика и защитных покрытий.

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

- Устойчивость к воздействию абразивных веществ, а, соответственно, и износу;

- Прочность клеевого соединения в случае использования клеевых составов на основе эпоксидной смолы;

- Оптимальные физико-механические характеристики;

- После отверждения эпоксидная смола характеризуется минимальной влагопроницаемостью;

- Минимальная усадка в процессе и после отверждения.

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

- Стекловолокно и эпоксидная смола – неизменное направление использования последней. В качестве пропиточного состава для стеклонити и стеклоткани, а также склеивания деталей эпоксидная смола используется во многих инженерно-технических отраслях – радиоэлектронике, электротехнике, авиационной и автомобильной промышленности, корабле- и машиностроении, а также в процессе производства стеклопластика, и мастерских, практикующих ремонт кузовных элементов автомобиля и лодочных корпусов;

- Эпоксидная смола, применение которой также многогранно, как и ее свойства, может использоваться в качестве гидроизоляционных покрытий для пола, бассейна и стен подвальных помещений;

- Включение в состав химически устойчивых покрытий – использование эпоксидной смолы лежит в основе производства красок и материалов, предназначенных для внутренней и наружной отделки зданий, например, пропиток, повышающих прочность и влагостойкость пористых материалов – дерева, бетона и других;

- Прозрачная эпоксидная смола, предназначенная для заливки в формы, после отверждения подвергается механической обработке посредством резки и шлифовки.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Обработанные элементы могут использоваться в электронной промышленности, домашнее хозяйстве, дизайнерских работах и даже ювелирном искусстве.

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

Рассмотрим этот процесс более подробно.

- Зачастую при длительном хранении смолы, она становится более вязкой, а также мутнеет и кристаллизуется. Чтобы устранить эти явления, перед добавлением отвердителя и пластификатора нагрейте смолу на водяной бане, что позволит уменьшить ее вязкость. Для этого емкость со смолой опустите в воду и нагрейте до температуры 50-60 градусов;

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия.

Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

- Полностью исключите наличие воды в эпоксидной смоле и отвердителе. При попадании воды эпоксидная смола становится мутной, теряя свои свойства. Однако развитие современных технологий позволяет выпускать водоразбавляемые эпоксидные составы, которые разводятся дистиллированной водой;

- Приготовление эпоксидного состава начинают с добавления пластификатора. Если вы используете ДБФ, смолу с пластификатором медленно нагрейте, а при использовании ДЭГ-1 просто перемешайте состав, используя строительный миксер или насадку на дрель. Пропорция используемого пластификатора и смолы определяется требуемой пластичностью смеси, однако в большинстве случаев доля пластификатора в составе смеси не превышает 5-10 %;

- Перед тем, как в смесь смолы и пластификатора добавить отвердитель, остудите ее до 30 градусов, что позволит предотвратить ее закипание.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

После этого добавьте в смесь отвердитель, исходя из соотношения 1: 10. Иногда допускается изменение пропорций от 1:5 до 1:20. Чтобы добиться равномерного растворения отвердителя в смоле, необходимо постоянно перемешивать состав, в противном случае, при неравномерном распределении отвердителя, он останется несвязанным и будет выпотевать. Чтобы добиться приготовления однородной смеси, медленно и постепенно наливайте отвердитель тонкой струйкой, постоянно перемешивая состав.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

- Объемное изделие из эпоксидной смолы должно быть прозрачным, без пузырьков воздуха.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя.

Отверждение материала должно быть равномерным, как в толще, так и на поверхности изделия. Если толщина готового изделия превышает 2 мм, смолу необходимо наносить слоями, после того, как произойдет первичная полимеризация предыдущего слоя. - Также эпоксидную смолу можно заливать в формы. Чтобы после полимеризации смолы готовое изделия можно было легко извлечь из формы, ее необходимо смазать техническим вазелином. Чтобы придать изделию цвет, используют порошковый краситель.

- После того, как вы завершили работу, изделие необходимо выдержать при температуре немного выше комнатной. По истечении 2-3 часов после первичной полимеризации изделие прогревают в жарочном шкафу, что позволит ускорить процесс полимеризации до 5-6 часов. При комнатной температуре процесс полимеризации длится 7 дней.

- В последующем изделие, отлитое из эпоксидной смолы, подлежит механической обработке – резке и шлифованию.

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.

Эпоксидная смола: виды, характеристики, применение

В былые времена эпоксидная смола использовалась преимущественно в промышленности, где данный состав применялся для склеивания различных поверхностей. Причем уже тогда «эпоксидка» считалась достойной альтернативой шурупам, гвоздям, сварке и прочим средствам соединения деталей.

В наше время эпоксидная смола обрела еще большую популярность, и сегодня используется повсеместно, в том числе и в частном строительстве, где ею покрывают столешницы и деревянные подоконники, применяют для герметизации швов и используют для изготовления наливных полов.

Давайте поближе познакомимся с этим удивительным материалом и, возможно, он не раз придет вам на помощь в процессе строительства.

Содержание статьи

Характеристика эпоксидной смолы

Эпоксидная смола является синтетическим олигомерным соединением, которое при контакте с отвердителем образует прочный полимер. При этом данный полимер имеет удивительные адгезивные способности, благодаря которым склеивает практически любые материалы – кожу, дерево, стекло, металл и т.д.

При этом данный полимер имеет удивительные адгезивные способности, благодаря которым склеивает практически любые материалы – кожу, дерево, стекло, металл и т.д.

Важно! Не поддается «эпоксидке» лишь оргстекло, полиэтилен, капрон и прочие эластичные материалы, не имеющие пор.

По сути, эпоксидная смола представляет собой сильнейший двухкомпонентный клей на синтетической основе, который внешне напоминает смолу. Ее цвет может варьироваться от белого до темно-оранжевого, хотя чаще всего приходится работать с желтой прозрачной жидкостью, похожей на жидкий мед или древесную смолу.

Эпоксидная смола и эпоксидный клей

Стоит сказать, что многие путают понятие эпоксидного клея и эпоксидной смолы. Смола представляет собой синтетический полимер, коих в природе насчитывается огромное множество. Но чтобы эта субстанция приносила пользу, ее необходимо смешать с отвердителем. В качестве отвердителя могут применяться третичные амины или различные фенольные соединения.

От выбора конкретных компонентов зависит конечный продукт, который мы желаем получить. Это может быть смола, по твердости не уступающая металлу, а может быть смола, напоминающая резину. Да и по цвету они могут серьезно отличаться.

Эпоксидный клей – это один из вариантов соединения синтетического полимера с отвердителем. Он создан в одном варианте и изначально использовался только для склеивания деталей. Сегодня же эпоксидный клей применяют во многих сферах производства и в быту.

Выпускается данный продукт в тубах 30-70 мл, а также в строительных шприцах, флаконах, строительных ведрах и даже в промышленных бочках (от 15 до 19 кг). Большие объемы эпоксидного клея, как правило, применяются для изготовления наливных полов.

Технические характеристики эпоксидного клея

- Расход клея составляет 1,0-1,1 кг на 1 м² поверхности.

- Температура, при которой эксплуатируется такой клей, варьируется от -20°C до +120°C.

- Не подходит для склеивания посуды (т.

к. может вызвать отравление).

к. может вызвать отравление). - Класс опасности – 3. Состав считается малоопасным, однако в процессе нанесения важно беречь дыхательные пути и кожные покровы. Попадание клея на кожу вызывает ожоги!

- Хранить клей можно, только если не нарушена герметичная упаковка. Срок хранения не должен превышать 3 лет.

Важно! Клей отлично отталкивает воду и может использоваться для соединения изделий, работающих в условиях повышенной влажности.

Различия эпоксидной смолы и эпоксидного клея

Здесь мы наблюдаем ключевые различия между описываемыми материалами:

- Время застывания. Эпоксидная смола застывает медленно, до 24 часов, и на этом этапе проходит несколько состояний. Их можно использовать для придания «эпоксидке» различной формы. Клей же схватывается за несколько минут, а до окончательной кристаллизации проходит не более 3 часов.

- Цвет. Даже после застывания смола долгое время остается прозрачной, в то время как клей мутнеет и приобретает желтоватый оттенок.

- Сфера использования. Эпоксидный клей используется при строительных работах и в быту, для соединения различных элементов, создания наливных полов и мозаики. Смола также может использоваться для этих целей, но помимо этого применяется для создания декоративных изделий.

- Смешивание. Смолу нужно смешивать, а значит, импровизируя, можно получать тот или иной результат. В отличие от нее, клей – это готовый продукт, который годится исключительно для использования по назначению.

Сфера применения эпоксидной смолы

Создатель полимерного материала, швейцарский химик и изобретатель П.Кастан, даже представить не мог, что спустя 90 лет его детище не только не потеряет свою актуальность, но и получит небывалое распространение в самых разных сферах:

1) Машиностроение – изготовление штампов и оснастки, рессор, специальных емкостей и даже подшипников;

2) Судостороение – изготовление корпусов плавающих суден, емкостей для хранения топлива и гребных винтов;

3) Авиа- и ракетостроение – обшивка лопастей вертолета и крыльев самолета. Изготовление баков и газовых емкостей;

Изготовление баков и газовых емкостей;

4) Радиотехника – используется для изоляции электрических кабелей и проводов, для заливки трансформаторов;

5) Строительство – заливка популярных в наши дни наливных полов, изготовление трубопроводов, создание лакокрасочных материалов, а также нанесение разметки на асфальтированные дороги.

Кроме того, эпоксидная смола входит в состав плиточного клея, шпаклевок и других строительных смесей, для повышения адгезии (сцепления смесей с поверхностями).

6) Применение в быту – подходит для склеивания разорвавшихся труб, кожи и металлических изделий, ремонта техники и мебели.

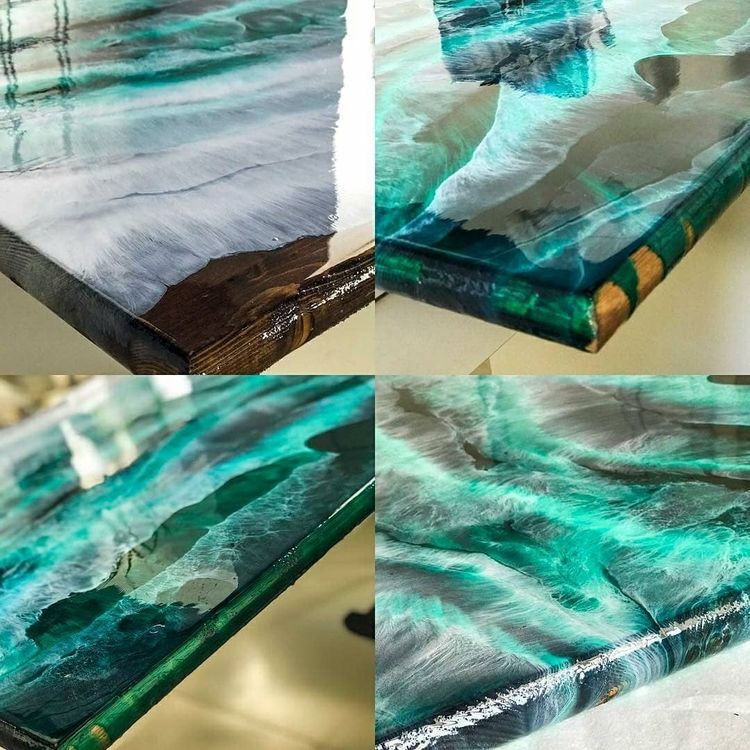

7) Декоративное использование — эпоксидную смолу широко используют любители мастерить необычные изделия своими руками, начиная от декоративных украшений, а заканчивая ювелирными изделиями. Более того, «эпоксидку» можно заливать в различные формы, получая необычные и невероятно красивые изделия!

Итак, можно сделать вывод о том, что эпоксидная смола и эпоксидный клей – один и тот же продукт. Просто когда нам необходимо склеить определенные предметы или залить пол, проще использовать готовый продукт – эпоксидный клей. Если же мы решили заняться декорированием помещения или изготавливать красивую бижутерию, понадобится более универсальная в этом плане эпоксидная смола.

Просто когда нам необходимо склеить определенные предметы или залить пол, проще использовать готовый продукт – эпоксидный клей. Если же мы решили заняться декорированием помещения или изготавливать красивую бижутерию, понадобится более универсальная в этом плане эпоксидная смола.

Важно! Эпоксидный клей бывает трех видов: моментально застывающий (не более 2 минут), застывающий в течение 10 минут, а также обычный, схватывающийся в течение получаса.

Из известных марок такого клея стоит обратить внимание на следующие: «Момент», «ЭДП», «Контакт», «Секунда», а также «Холодная сварка» и «Класс».

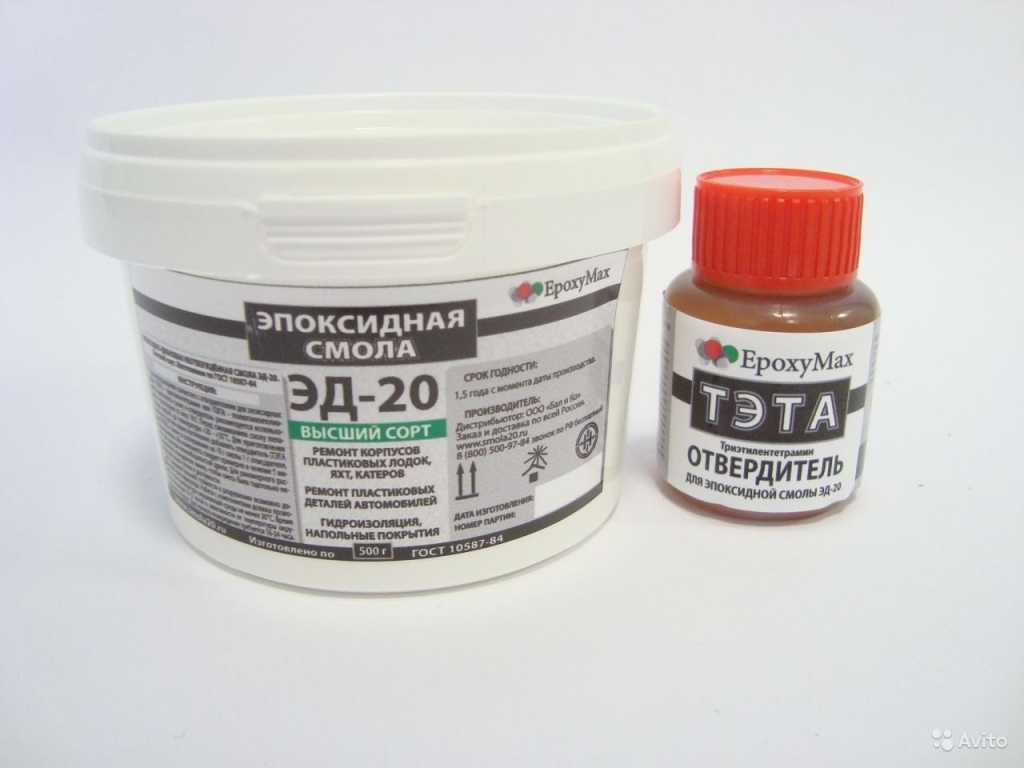

Если говорить об эпоксидных смолах, то наибольшую популярность получили полимерные материалы марок ЭД-16, ЭД-20, а также «Экованна», «Леонардо» и «EPS2106».

Как пользоваться эпоксидной смолой

Для приготовления «эпоксидки» понадобится соединить смолу с отвердителем. Продаются они, обычно, вместе, причем на обоих флаконах можно отыскать пропорции, в которых смешиваются материалы.

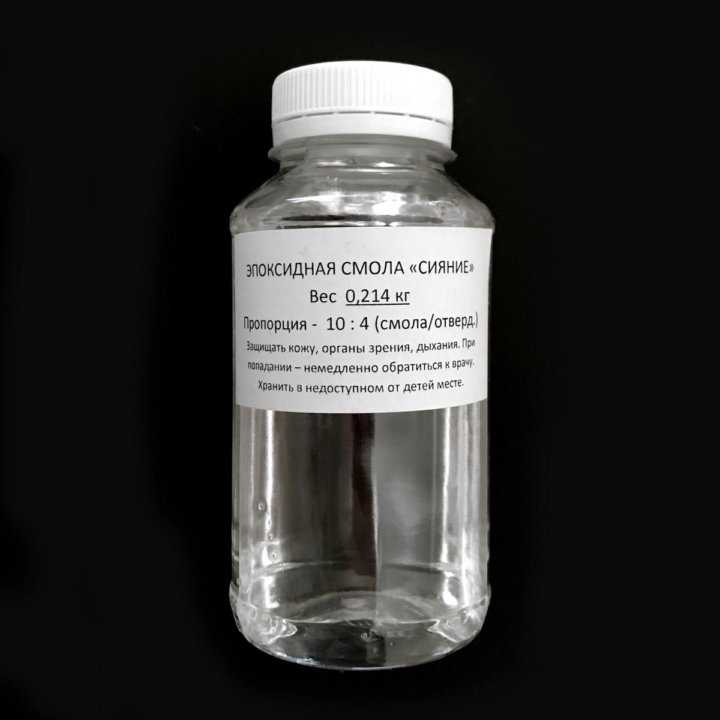

В зависимости от того, какую смолу вы желаете получить, пропорции могут быть: 10:1, 10:4 или же 10:6 (первой указывается смола, второй – отвердитель). Если на упаковке не указаны пропорции, используйте для расчетов мерные стаканчики.

Важно в точности соблюдать пропорции смешивания смолы с отвердителем. Повышая количество отвердителя, вы делаете состав менее прочным, а при недостатке этого компонента, смолянистая масса будет слишком липкой.

Для смешивания удобно использовать также шприц. Им можно набрать определенное количество смолы, заполнить ею емкость, а затем туда же добавить отвердитель.

Помните! Заливаться должен именно отвердитель в смолу, а не наоборот.

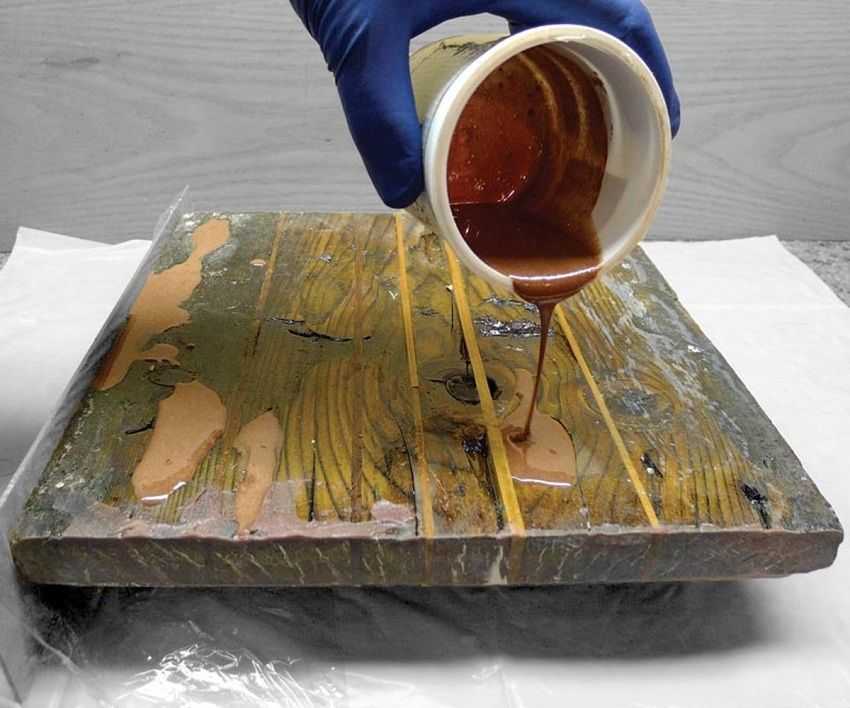

Отвердитель следует добавлять медленно, в противном случае он может разбрызгаться. После добавления приступайте к перемешиванию. Делать это также нужно медленно, ведь быстрое перемешивание приведет к образованию внутри состава пузырьков с воздухом.

Кстати, если консистенция смолы жидкая, пузырьки самостоятельно выйдут на поверхность. Если же консистенция смеси густая, пузырьки могут остаться. Густая консистенция плоха еще и тем, что в случае заливки определенных форм, смола не сможет проникнуть во все щели и рельеф получится неявным.

Если же консистенция смеси густая, пузырьки могут остаться. Густая консистенция плоха еще и тем, что в случае заливки определенных форм, смола не сможет проникнуть во все щели и рельеф получится неявным.

Далее нужно дать составу застыть до определенной консистенции, и применять по назначению.

Стадии застывания «эпоксидки»

— Первые 30 минут смесь остается жидкой и легко может проникнуть в самые мельчайшие поры. Если вы заливает определенную форму, и желаете, чтобы на ее поверхности проявились все рытвинки и углубления, наполняйте форму в этот период, пока оно отличается хорошей текучестью.

— С течением времени смола густеет и становится менее текучей. В этот период ею легче управлять, а потому смолу такой консистенции используют для заливки полов, столешниц, или любых других плоских поверхностей.

Важно! Когда слой эпоксидной смолы застывает, он притягивает к себе пыль, и это может испортить всю авторскую задумку. Поэтому производить работы с «эпоксидкой» нужно в чистом помещении, удалив предварительно всю пыль.

Если же изделие небольшое, заранее придумайте коробку, которой сможете накрыть изделие до его полного застывания.

— Став еще гуще, состав уже не подходит для создания рельефных форм. Зато на данной стадии сильнее проявляются адгезивные свойства материала. Это значит, смола становится идеальным материалом для склеивания предметов.

— В определенный момент загустевшая смола приобретает свойства подобные резине. Она перестает прилипать к рукам, но при этом остается достаточно эластичной, чтобы вы смогли придать ей необходимую форму. Если вы поместите данный материал в определенную форму и хорошо зажмете его на несколько часов, эпоксидная смола затвердеет в нужном вам положении.

— Полностью затвердев, смола превращается в прочный пластик, который не так просто поцарапать.

Нужно сказать, что указать точное время каждого из этапов застывания невозможно. У каждого состава оно будет своим, а потому устанавливать его следует самостоятельно, практическим путем.

Важно! При отсутствии специальной формы, подходящей для заливки эпоксидной смолы, можно использовать форму из любого материала, предварительно смазав ее поверхность растительным маслом. Но будьте осторожны! Каждый состав «эпоксидки» реагирует на масло по-разному.

Температурный режим при застывании «эпоксидки»

На скорость кристаллизации, а значит, и затвердевание эпоксидной смолы, влияет температура. Если подогреть состав буквально на 10ºC, этот процесс ускорится в 3 раза!

Кстати, в подавляющем большинстве случае в быту применяются отвердители холодного типа, которые нет необходимости подогревать. Однако в некоторых случаях есть необходимость в применении отвердителей горячего типа. Они позволяют получить прочнейшие изделия, выдерживающие высокие температуры и большие нагрузки. Просто застывание в нагретом состоянии приводит к формированию более густой сетки молекул, в результате чего изделие становится прочнее.

Расход эпоксидной смолы

Очевидно, что на расход данного материала во много влияет качество заливаемой поверхности, в частности, ее шероховатость, пористость и склонность к впитыванию других веществ.

Обычно вопрос расхода «эпоксидки» волнует тех, кто решил залить наливной пол. И здесь, опять же, большое значение имеют требования, предъявляемые к полу. Если вы хотите, чтобы бетонный пол перестал пылить, хватит и 100 г на 1 кв.м. поверхности. Когда же необходимо получить идеально ровное, прочное и даже армированное покрытие, расход может увеличиваться до 3-3,5 кг смолы на квадратный метр пола.

Применение «эпоксидки» для изготовления наливных полов

Это один из наиболее популярных способов применения рассматриваемого материала. Он прост в использовании и позволяет получить гладкий, блестящий, бесшовный полиуретановый пол, который прослужит вам долгие годы.

Тонкослойный и толстослойный заливной пол

Важно понимать, что ваш пол может быть как тонкослойным, так и толстослойным.

1. Тонкослойный пол представляет собой пленку на поверхности, толщиной не более 1 мм, которую можно нанести на пол обычным валиком. С этим может справиться даже непрофессионал.

В результате вы получите гладкую матовую или глянцевую, прозрачную либо цветную поверхность, которая выгодно выделит помещение. Правда, даже учитывая твердость застывшей смолы, такой пол подвержен царапинам и склонен к истиранию, особенно если заливать им часто используемые помещения — кухонные полы или полы в коридоре. А учитывая, что данный слой, скорее, относится к защитному, при необходимости им можно покрывать кирпичные, бетонные или деревянные стены.

2. Толстослойный заливной пол представляет собой пленку толщиной от 3 до 10 мм. Благодаря имеющейся толщине, в материал можно добавлять не только различные красители, но и наполнители, в т.ч. кварцевую крошку, мелкие речные камешки, медную или алюминиевую стружку и т.д. Этот пол подойдет для любых жилых помещений с интенсивной пропускной способностью, например, для ванной комнаты, спальни, кухни, гостиной или даже гаража.

Такой слой довольно сложно повредить, он не царапается и не трескается. Кроме того, выбирая смолу с частиками кварца, вы получает идеально ровный пол, по которому не будут скользить ноги!

Важно лишь понимать, что залить двухкомпонентный толстослойный пол без определенных навыков и подходящего инструмента проблематично.

Вы можете испортить материал. Такую работу стоит доверить профессионалам.

Технология изготовления наливного пола

Итак давайте подробнее рассмотрим процесс изготовления наливного пола

Расчет количества материала

Эпоксидная смола в больших объемах может показаться вам дорогой, а потому нужно рассчитать точное количество материала, чтобы не переплачивать. Для этого просто посчитайте площадь поверхности, которую планируете заливать, после чего умножьте полученное число на толщину слоя, которую желаете получить. Останется лишь перевести полученный объем в литры и можно приобретать материал.

Этап 1. Подготовка поверхности

Лучше всего формировать такой пол на основании из бетона. Древесина будет впитывать смолу и вам может понадобиться больше материала. При этом с пола необходимо удалить старую краску и заделать все щели. А чтобы смола лучше держалась, поверхность пола желательно обработать наждачной бумагой или вибрационной шлифтмашинкой.

Перед тем, как приступить к заливке, поверхность стоит обезжирить, вымыв ее с мыльным раствором и оставив сохнуть на сутки.

Важно! Если вы совсем недавно залили бетонный пол, должно пройти не менее месяца, прежде чем можно делать наливные полы. Повышенная влажность поверхности рискует испортить все ваши старания.

Перед нанесением смолы пол следует прогрунтовать специальной эпоксидной грунтовкой. Наносить ее можно в один или в два слоя, но с обязательным высыханием каждого из слоев не менее 12 часов.

Этап 2. Смешивание эпоксидной смолы