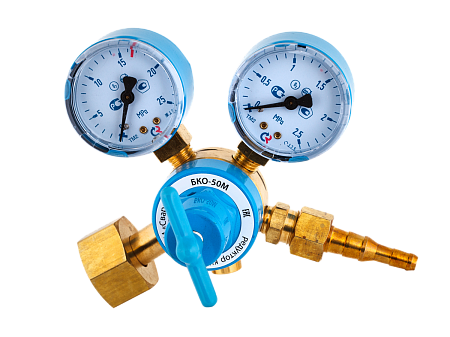

Редуктор баллонный кислородный БКО-50-4, редуктор газовый бко-50

Описание

ОАО «БАМЗ» ежегодно расширяет и модернизирует продуктовую линейку. 2011 год не стал исключением. В период мировой финансовой нестабильности ОАО «БАМЗ» предложил своим потребителям бюджетный вариант БКО 50-4 (исп.555). По сути это модернизированный редуктор БКО-50-4 (исп.23). В результате доработок была снижена металлоемкость изделия и стоимость редуктора.

БКО-50-4 (исп.555) имеет более высокую экономичность и точность поддержания установленного рабочего давления. БКО-50-4 (исп.555) осуществляет отбор газа из баллона на 95-100%, в отличие от других производителей баллонных редукторов, которым соответствует показатель отбора газа от 70-80%. Преимущество редукторов производства ОАО «БАМЗ» — это быстрая окупаемость, качество, надежность и долговечность в использовании.БКО-50-4 (исп.555) прост в эксплуатации, удобен в обслуживании.

Редуктор можно использовать как в процессах газопламенной обработки, так и в испытательном оборудовании, а так же в медицинской технике. Возможно применение этого редуктора для работы на других неагрессивных газах таких как: азот, аргон, воздух, гелий.Редуктор соответствует требованиям ГОСТ 13861-89.

Возможно применение этого редуктора для работы на других неагрессивных газах таких как: азот, аргон, воздух, гелий.Редуктор соответствует требованиям ГОСТ 13861-89.

Для редуктора устанавливается вид климатического исполнения УХЛ по ГОСТ 15150, но для работы при температуре от минус 250С до плюс 500С.Редуктор имеет сертификат соответствия требованиям «Технического регламента о безопасности машин и оборудования».Редуктор БКО-50-4 (исп.555) и вся продукция ОАО «БАМЗ» имеет разрешение на применение Федеральной службы по экологическому, технологическому и атомному надзору. Данное разрешение, выданное ОАО «Барнаульскому аппаратурно-механическому заводу», многие недобросовестные производители и торгующие организации газорегулировочной аппаратуры прикладывают к своей продукции.

Технические характеристики

| Наибольшая пропускная способность, м3/ч | 50 |

| Наибольшее давление на входе, МПа (кгс/см2) | 20 (200) |

| Наибольшее рабочее давление, МПа (кгс/см2) | 1,25 (12,5) |

| Габаритные размеры, мм, не более | 170х140х135 |

| Масса, кг, не более | 1,15 |

Компактный и надежный редуктор газовый бко-50!

Редуктор газовый бко-50

позволяет понижать давление газа или газовой смеси, которая находится в баллоне

или газопроводе.

На

сегодняшний день на рынке специального оборудования представлены газовые

редукторы для различных баллонов, которые могут быть ацетиленовыми,

кислородными, пропановыми, углекислотными. Оборудование всегда выбирают по

следующему принципу: для регулирования давления, для какого конкретного газа призван

служить

В настоящее время многие автомобили выпускают с возможностью заправки не только бензинового, но и газового топлива. Тогда водители используют газовые редукторы в своих машинах. Устройства оптимизируют давление топлива, делая передвижение автомобили не только эффективным, но и безопасным для водителя и пассажиров.

Редуктор газовый бко-50 также используют в различных сферах: в медицине, строительстве, дайвинге, металлургии, промышленности, коммунальном хозяйстве и т. д.

Кроме

того, такое устройство станет незаменимым помощником в бытовом назначении. Редуктор используется для установки стабильного давления в газовых плитах,

котлах, водонагревателях, горелках и многих других приборах.

Редуктор используется для установки стабильного давления в газовых плитах,

котлах, водонагревателях, горелках и многих других приборах.

Современное оборудование отличается повышенным классом надежности и безопасности, поэтому давление газа во время работы всегда будет стабильным. Специальная конструкция прибора не дает произойти утечки газа, который не всегда ощутим по запаху и может привести к серьезным последствиям.

Любой редуктор газовый бко-50 выбирается в зависимости от типа проводимых работ. Тогда учитываются габариты устройства и его технические характеристики, в том числе уровень давления на входе и выходе.

Перед тем как начать установку оборудования, мастеру необходимо внимательно изучить инструкцию производителя, чтобы знать все тонкости эксплуатации прибора.

Благодаря

применению современных технологий и качественных комплектующих редуктор газовый бко-50 работает

длительное время без перебоев, не требуя при этом частого ремонта.

Итальянские, немецкие, российские и другие компании в широком ассортименте предлагают газовые редукторы. Богатая палитра модельного ряда приборов позволит удовлетворить вкус даже самого взыскательного покупателя. А подробные технические характеристики и фотография оборудования помогут сравнить типы устройств и сделать правильный выбор!

Компактный и удобный в использовании редуктор газовый бко-50 всегда в наличии по привлекательным ценам!

- Редуктор баллонный пропановый БПО-5-4

- Пропановый редуктор БПО-5-5, редуктор газовый птк

Редуктор кислородный БКО 50-4 крупногабаритный по низким ценам — Техмет

Редуктор кислородный БКО 50-4 крупногабаритный по низким ценам — Техмет — Техмет!—frsh-catalogsearch:0—>

Екатеринбург+7 (343) 288-26-88

Н.Уренгой+7 (3494) 91-77-14

Сургут+7 (3462) 37-15-71

Сварочные материалы

Абразивные материалы

Комплектующие для сварки

Для монтажа нефтегазопроводов

Сварочное оборудование

Изоляция

Грузоподъемное оборудование

Спецодежда и СИЗ

Электроинструмент

Вышки туры

Эмали и краски

Тепловое оборудование

Обеспечение проживания на объекте

Геосинтетические материалы

Выгодная покупка

КАТАЛОГ

Сургут на складе: —Н. Уренгой на складе: —Екатеринбург на складе: —

Уренгой на складе: —Екатеринбург на складе: —

Описание и характеристики

Редукторы являются редукторами общего назначения для всех видов газопламенной обработки.

Редукторы выпускаются для газов: кислорода – БКО-50-4; ацетилена – БАО-5-4; пропана – БПО-5-4; водорода – БВО-80-4.

Имеется исполнение редуктора повышенной точности, уменьшенной металлоемкости БКО-50-4.

Редукторы БКО-50-4, БВО-80-4, БАО-5-4 комплектуются двумя манометрами, контролирующими давление на входе и в камере рабочего давления, редуктор БПО-5-4, – одним манометром, контролирующим рабочее давление.

Для редукторов устанавливается вид климатического исполнения УХЛ или Т по ГОСТ 15150, но для работы в интервале температур от минус 25о до плюс 50о С, а для пропановых редукторов — от минус 15о до плюс 45о С.

Спасибо за заявку!

Свяжитесь с ТЕХМЕТСпасибо за заявку!

Обратная связьИмя *e-mail *Телефон *Нажимая на кнопку, я даю согласие на обработку персональных данных, согласно политике о защите персональных данных.

Заявка

Благодарность

Претензия

Комментарий

Спасибо! Вы помогаете нам стать лучше!

Екатеринбург+7 (343) 288-26-88

Н.Уренгой+7 (3494) 91-77-14

Сургут+7 (3462) 37-15-71

- О компании

- Наша команда

- Карьера

- Неплательщики

- Новости

- Доставка

- Контакты

КАТАЛОГ

Аппарат для озонотерапии для дерматокосметологии »

Институт озонотерапии и медицинской техники производит Аппарат медицинский универсальный для озонотерапии «ОЗОН УМ-80 для дерматокосметологии»: напольный, передвижной (на колесиках), с кислородным баллоном для парентерального и местного применения и озонирования масел.

В целях повышения безопасности эксплуатации озонатора, создания запаса мощности, повышения стабильности его работы, увеличения срока эксплуатации генератора и исключения перегрева разрядной камеры, а также с учетом максимальных концентраций озона, применяемых в медицине, составляющих до 80 мг/л, указанный озонатор «ОЗОН УМ-80», дающий максимальную концентрацию озона до 150 мг/л, откалиброван на принципиальное регулирование концентрации озона от от 0,0 до 80 мг/л с интервалом 0,1 мг/л при любой скорости потока кислорода, таким образом, даже получая высокую и недостижимую для других производителей концентрацию озона 80,0 мг/л, озонатор работает на половинной мощности, а при малых концентрациях вообще недогружен в сотни раз, что гарантирует его безопасную и продолжительную эксплуатацию.

Конструкция озонатора имеет разработан Институтом озонотерапии и медицинской техники совместно с Институтом физики плазмы ННЦ Харьковского физико-технического института (исследование электронных ускорителей, термоядерной аппаратуры «УРАГАН» и атомных реакторов) и Научно- Производственное государственное предприятие «ХАРТРОН-ЭНЕРГО» (ведущий разработчик электронной аппаратуры, программ и систем управления ракетной техникой).

Аппарат универсальный медицинский для озонотерапии «ОЗОН УМ-80»:

— Впервые зарегистрирован в Украине, внесен в Реестр МОЗ Украины и допущен к применению до 13. 05.2014;

05.2014;

— Свидетельство о государственной регистрации в Минздраве 2578/2004 от 26.03.2004, продлено приказом Минздрава 326 от 05.13.2009;

— Заключение Государственной санитарно-эпидемиологической экспертизы МЗ 05.03.02-07/54744 от 31.12.2003 г. об утверждении «ОЗОН УМ-80», утвержденное заместителем Главного государственного санитарного врача Украины Г.Ф. Бурлак впервые получен в Украине;

— получен Сертификат соответствия Государственной системы сертификации УКРСЕПРО серии 320788 от 05.02.2009 г.;

— Совместно с Украинским Медицинским Центром Сертификации МЗ Украины проведены серийные квалификационные испытания аппарата «ОЗОН УМ-80» Акт квалификационных испытаний 895-078;

— Технические требования Украины 331-30881586-001-2004 аттестованы в ГОССТАНДАРТе и Минздраве до 2014 года;

— «ОЗОН УМ-80» защищен патентами Украины 1783 У; 2398 У; 8550 У; 11354 У; 62041 У.

Премия Г. Л. Каневского Ассоциации физиотерапевтов и курортологов Украины 2002 г. за внедрение и развитие озонотерапии;0009

Диплом первой степени старейшего Харьковского медицинского объединения Украины за лучшую научную работу «Развитие отечественной озонотерапии и производство медицинской техники для ее применения» в 2003 г.;

Премия Г. Л. Каневского Ассоциации физиотерапевтов и курортологов Украины 2002 г. за внедрение и развитие озонотерапии;0009

Диплом первой степени старейшего Харьковского медицинского объединения Украины за лучшую научную работу «Развитие отечественной озонотерапии и производство медицинской техники для ее применения» в 2003 г.; Диплом Экспоцентра Украины, г. Киев, 7-й Международной специализированной медицинской выставки ИНМЕД-2004;

Диплом Международной медицинской выставки Здравоохранение — 2005, Москва, РФ, за лучшую разработку аппарата для озонотерапии;

Диплом «Лучшая модель 2005 года XX Международного бизнес-форума «Славянский базар» за разработку аппарата для озонотерапии нового поколения;

Диплом ЦВК «Экспоцентр», г. Москва, РФ, Международной медицинской выставки «Здравоохранение — 2006»;

Победитель (совместно с Институтом сцинтилляционных материалов НАН Украины) конкурса 2007 года Министерства образования и науки Украины на лучшую научную разработку в области озонотерапии;

Дипломы XIII, XIV, XV, XVI, XVII степени Международных специализированных медицинских выставок «Охрана здоровья» 2004, 2005, 2006, 2007 и 2008 гг.

, г. Киев, Украина.

, г. Киев, Украина. Диплом I степени Всеукраинской ассоциации физиотерапевтов, курортологов и реабилитологов за создание и внедрение в практику нового высокоэффективного медицинского озонатора 2008 г.

Диплом 15-й Международной медицинской выставки ЗАО «Здоровье и долголетие», г. Львов, «За существенный вклад в развитие озонотерапии и медицинской техники в Украине — 2009 г.

Озонатор универсальный, т.к. получение как низких терапевтических концентраций озона (до 10 мл/г), так и высоких концентраций озона, применяемых в дерматокосметологии (до 80 мг/л). Озонатор откалиброван в широком диапазоне и позволяет осуществлять принципиальное регулирование концентрации озона от 0,0 до 80,0 мг/л с интервалом 0,1 мг/л. Озонатор оснащен встроенными системами автоматики, предусматривающими его остановку или отключение в случае нарушения режимов его функционирования или возникновения ошибочных действий обслуживающего его оператора.

Озонатор относится к универсальным, так как позволяет использовать его мобильно, легко перемещая его на колесиках по различным помещениям медицинского учреждения.

Озонатор универсален, так как благодаря встроенному кислородному баллону его можно использовать без подключения к центральной кислородной системе.

Аппарат медицинский универсальный для озонотерапии «ОЗОН УМ-80 для дерматокосметологии» напольный с цветным дисплеем, системой полного автоматического регулирования, а также контроля и поддержки концентрации озона.

Упаковка: озонатор медицинский, подставка на колесиках, два кислородных баллона на 4,0(5,0) л и 10,0 л, кислородный редуктор БКО-50/мг с адаптированным манометром, базовый комплект аппаратура, универсальная процедурная камера для проведения попутного сигнального канала ПК/8, «Иглы Люэра для подкожных инъекций озона при иглоукалывании различных участков лица и тела, специальный винт-переходник, соединительные трубки, научно-методическая литература.

При дополнительном заказе устанавливаются встроенный вакуумный насос и термоэлектрический декомпозер Встроенный термоэлектрический декомпозитор имеет устройство, регулирующее нагревательный элемент в автоматическом режиме и поддерживающее температуру на уровне 300-500С, что обеспечивает выходную концентрацию озона ниже ПДК = 0,1 мг/м3 Терморегулятор за счет универсальной термопары регулирует и поддерживает необходимую температуру

В аппарат дополнительно устанавливается немецкий озоностойкий вакуум-насос производительностью до 2,0 л/мин, с плавным регулированием нагнетания до 80,0 кПа для создания вакуума и откачки попутной сигнализации канал через разлагатель из камер проточной газации после проведения местных процедур, а также в дерматокосметологии для скрабирования лица, лимфодренажа, рассасывания рубцов, лечения целлюлита и увеличения груди. На озонатор установлена дополнительная функция «Счетчик времени», которая позволяет владельцу аппарата контролировать и определять время работы персонала с аппаратом по нарастающей сумме.

На озонатор установлена дополнительная функция «Счетчик времени», которая позволяет владельцу аппарата контролировать и определять время работы персонала с аппаратом по нарастающей сумме.

Продолжительность работы озонатора при проведении процедуры устанавливается врачом и отображается на мониторе, а сам прибор автоматически выключается после окончания процедуры.

Основные технические характеристики:

| 1. | Концентрация озона, мг/л | от 0,0 до 80,0 |

| 2. | Интервал измерения концентрации озона, мг/л | 0,1 |

| 3. | Скорость подачи озоно-кислородной смеси, л/мин | 0,25; 0,5; 1,0 |

| 4. | Ресурс работы разрядной камеры | 10000 часов (10 лет) |

| 5. | Ошибка измерения концентрации озона | до 10% |

6. | Наличие встроенного озоностойкого вакуумного насоса | В наличии |

| 7. | Наличие встроенного термоэлектрического разлагателя | В наличии |

| 8. | Электропитание от сети переменного тока 50 Гц, Вт | 220 22 |

| 9. | Максимальная потребляемая мощность, В | 85,0 |

| 10. | Режим работы пролонгированный, ч | 8 |

| 11. | Встроенный кислородный баллон, л | 5 10 |

| 12. | Наличие жидкокристаллического дисплея | В наличии |

| 13. | Габаритные размеры аппарата, мм | 395×330×1100 |

| 14. | Приборная масса в комплекте поставки | кг 22, не более |

Очищенный с помощью дополнительно установленных фильтров кислород попадает в зазор между двумя вставленными друг в друга стеклянными трубками и коаксиально расположенными стеклянными трубками (производство Германия). Один электрод представляет собой металлизированную внешнюю поверхность трубы большего диаметра, а второй электрод представляет собой металлизированную поверхность трубы меньшего диаметра. При подаче тока высокого напряжения на металлизированные электроды в зазоре между внешней и внутренней трубками возникает электрический разряд. Проходя через разрядный промежуток между трубками (двойной электрический барьер флэш-камеры) кислород не контактирует с металлом электродов и, следовательно, не происходит переноса ионов или молекул металла электродов и их оксидов в озонокислородную среду. смешения не происходит. Благодаря дополнительно установленным фильтрам двухступенчатой системы доочистки кислорода и конструкции испарительной камеры с двойным барьером, при котором ни кислород, ни образующаяся озоно-кислородная смесь напрямую не контактируют с металлом электродов , обеспечивается чистота озоно-кислородной смеси.

Один электрод представляет собой металлизированную внешнюю поверхность трубы большего диаметра, а второй электрод представляет собой металлизированную поверхность трубы меньшего диаметра. При подаче тока высокого напряжения на металлизированные электроды в зазоре между внешней и внутренней трубками возникает электрический разряд. Проходя через разрядный промежуток между трубками (двойной электрический барьер флэш-камеры) кислород не контактирует с металлом электродов и, следовательно, не происходит переноса ионов или молекул металла электродов и их оксидов в озонокислородную среду. смешения не происходит. Благодаря дополнительно установленным фильтрам двухступенчатой системы доочистки кислорода и конструкции испарительной камеры с двойным барьером, при котором ни кислород, ни образующаяся озоно-кислородная смесь напрямую не контактируют с металлом электродов , обеспечивается чистота озоно-кислородной смеси.

Аппарат содержит итальянский редуктор деликатной регулировки давления, дополнительно установленный в секции входа кислорода для защиты аппарата, а также термодатчик с термопарой и высокочувствительным устройством, отсекающим подачу кислорода при малейшей возможности возникновения пожара, установленный для автоматического контроля превышения температуры камеры выпаривания.

Для повышения надежности эксплуатации озонатора применены импортные технологии и конструкция, принципиально новая электронная и элементная база, а также новые корпуса, относящиеся к типу оборудования с двойной изоляцией, обеспечивающие полную электробезопасность для персонала в них.

Скорость подачи озоно-кислородной смеси 0,25; 0,5; 1,0 л/мин регулируется и задается аппаратом, задается и фиксируется на дисплее и жестко поддерживается автоматикой.

Изготовитель обеспечивает гарантийный ремонт озонатора в течение года и его послегарантийное обслуживание в течение всего срока эксплуатации, но не менее 10 лет.

Риск случайного ингаляционного облучения сведен к минимуму за счет применения надежного термоэлектрического разлагателя, озоностойких материалов, безопасного и герметичного выполнения всех соединений.

Озонатор оснащен всеми необходимыми научно-методическими источниками, деструктором, кислородным баллоном, базовым набором оборудования и инструментов для проведения 30 различных методов озонотерапии.

Возможность установки врачами на мониторе различных комбинаций параметров проведения процедуры (концентрация озона, скорость подачи смеси, продолжительность выполнения процедуры) позволяет проводить осмысленную, предсказуемую, дозозависимую озонотерапию, тонко и точно измерять количество озона, используя его аналогично фармакологическим устройствам.

За многие годы своего применения озонатор «ОЗОН УМ-80» зарекомендовал себя как надежный, безопасный источник медицинского озона, полностью отвечающий современным медицинским и санитарно-гигиеническим требованиям, достаточно простой в обращении и эксплуатации.

МИО Добавки Эффективно снижает коррозию под изоляцией

Пигменты на основе слюдяного оксида железа отражают ультрафиолетовый свет, блокируют влагу и создают более прочную матрицу покрытия, повышая долговечность оборудования до и во время эксплуатации

Брюс Тэйвз, директор по глобальному рынку нефти и газа, и Нил Уайлдс, директор по глобальному продукту, CUI/тестирование, Sherwin-Williams Protective & Marine

В борьбе с коррозией под изоляцией (CUI) большинство покрытий терпят неудачу. Влага, тепло и загрязняющие вещества, которые попадают в изоляцию, установленную на трубах, клапанах, резервуарах и других объектах, создают среду, готовую для потери пленки покрытия и коррозии ( Рисунок 1 ). Если покрытиям не хватает пленочной структуры, армирующих добавок и других важных свойств, они склонны к разрушению в жаркой и влажной среде под изоляцией. Некоторые покрытия на основе эпоксидной смолы могут даже начать разлагаться до того, как на них будет установлена изоляция, из-за агрессивных сред, таких как морские атмосферные условия и ультрафиолетовое (УФ) излучение солнца, что делает их гораздо более склонными к CUI во время эксплуатации.

Влага, тепло и загрязняющие вещества, которые попадают в изоляцию, установленную на трубах, клапанах, резервуарах и других объектах, создают среду, готовую для потери пленки покрытия и коррозии ( Рисунок 1 ). Если покрытиям не хватает пленочной структуры, армирующих добавок и других важных свойств, они склонны к разрушению в жаркой и влажной среде под изоляцией. Некоторые покрытия на основе эпоксидной смолы могут даже начать разлагаться до того, как на них будет установлена изоляция, из-за агрессивных сред, таких как морские атмосферные условия и ультрафиолетовое (УФ) излучение солнца, что делает их гораздо более склонными к CUI во время эксплуатации.

Даже покрытия, обладающие сильными антикоррозионными свойствами, со временем подвергаются коррозии под изоляцией. Явление неизбежное во времени. Таким образом, ключом к успеху является смягчение последствий CUI как можно дольше, чтобы помочь активам обеспечить длительный срок службы, а владельцам контролировать расходы. Чтобы достичь этой цели по снижению воздействия, производитель покрытий Sherwin-Williams провел обширные испытания различных составов на основе эпоксидной смолы с успешными результатами борьбы с коррозией в других областях применения на предмет их устойчивости к CUI. Эти усилия определили четыре основных покрытия — высокотемпературное эпоксидно-фенольное, высокотемпературное эпоксидное, новолачно-аминовое эпоксидное покрытие со сверхвысоким содержанием твердых частиц и покрытие с инертной мультиполимерной матрицей (IMM), — которые обеспечивают улучшенные характеристики CUI по сравнению со многими традиционными сегодня покрытиями. указанные покрытия.

Чтобы достичь этой цели по снижению воздействия, производитель покрытий Sherwin-Williams провел обширные испытания различных составов на основе эпоксидной смолы с успешными результатами борьбы с коррозией в других областях применения на предмет их устойчивости к CUI. Эти усилия определили четыре основных покрытия — высокотемпературное эпоксидно-фенольное, высокотемпературное эпоксидное, новолачно-аминовое эпоксидное покрытие со сверхвысоким содержанием твердых частиц и покрытие с инертной мультиполимерной матрицей (IMM), — которые обеспечивают улучшенные характеристики CUI по сравнению со многими традиционными сегодня покрытиями. указанные покрытия.

Общая добавка – слюдяной оксид железа (MIO) – позволяет этим четырем покрытиям эффективно смягчать CUI. Хлопья MIO, добавленные в состав покрытия, располагаются параллельно подложке в матрице покрытия, образуя взаимосвязанный экран из перекрывающихся пластин, которые блокируют проникновение УФ-излучения, влаги, кислорода и других элементов, вызывающих коррозию, в покрытие и достижение подложки. Хлопья MIO также повышают химическую стойкость покрытия, а также укрепляют отвержденное покрытие, делая его более твердым и устойчивым к ударам, сохраняя при этом гибкость. Кроме того, способность чешуек блокировать УФ-излучение помогает предотвратить меление эпоксидных покрытий и потерю толщины пленки под воздействием солнечных лучей и дождя ( Рисунок 2 ).

Хлопья MIO также повышают химическую стойкость покрытия, а также укрепляют отвержденное покрытие, делая его более твердым и устойчивым к ударам, сохраняя при этом гибкость. Кроме того, способность чешуек блокировать УФ-излучение помогает предотвратить меление эпоксидных покрытий и потерю толщины пленки под воздействием солнечных лучей и дождя ( Рисунок 2 ).

Тестирование четырех покрытий с MIO-наполнителем показало, что добавка пигмента обеспечивает отличные характеристики покрытия в различных средах, вызывающих CUI. Результаты варьируются в зависимости от состава покрытия, температуры окружающей среды и рабочей температуры, давления в системе и других переменных, но испытания показывают, что эти четыре покрытия являются весьма жизнеспособными вариантами для смягчения CUI.

Добавка MIO помогает сдержать разложение CUI и УФ-излучения При использовании пропитанной водой изоляции, удерживающей влагу на стальной основе с покрытием, CUI по существу происходит в среде с частичным погружением. Поэтому неудивительно, что некоторые покрытия, ранее предназначенные для иммерсионных служб, доказали свою способность смягчать CUI. Это включает в себя установленную внутреннюю облицовку резервуаров и технологических резервуаров, которая в настоящее время находит применение в наружных применениях под изоляцией. Среди этих продуктов некоторые из лучших покрытий на основе эпоксидной смолы содержали чешуйки MIO, что побудило Sherwin-Williams протестировать эти составы на предмет использования для смягчения CUI. Испытания выявили два основных преимущества армирования MIO: повышенная устойчивость к ударам, химическим веществам и коррозии, когда объекты с покрытием изолированы и введены в эксплуатацию, а также повышенная стойкость к УФ-излучению, которая защищает покрытия от деградации до того, как на объекты будет установлена изоляция.

Поэтому неудивительно, что некоторые покрытия, ранее предназначенные для иммерсионных служб, доказали свою способность смягчать CUI. Это включает в себя установленную внутреннюю облицовку резервуаров и технологических резервуаров, которая в настоящее время находит применение в наружных применениях под изоляцией. Среди этих продуктов некоторые из лучших покрытий на основе эпоксидной смолы содержали чешуйки MIO, что побудило Sherwin-Williams протестировать эти составы на предмет использования для смягчения CUI. Испытания выявили два основных преимущества армирования MIO: повышенная устойчивость к ударам, химическим веществам и коррозии, когда объекты с покрытием изолированы и введены в эксплуатацию, а также повышенная стойкость к УФ-излучению, которая защищает покрытия от деградации до того, как на объекты будет установлена изоляция.

Хлопья MIO получают из переработанной слюдяной гематитовой руды. Химически инертный материал не растворяется в воде, органических растворителях и щелочах, что делает его очень подходящим для иммерсионных и иммерсионных сред. Он также термостабилен до температуры плавления более 1000°C (2700°F), что позволяет легко использовать его в высокотемпературных приложениях под изоляцией. Это тепловое сопротивление намного выше, чем максимальная температура 650°C (1200°F), достигаемая алюминиевыми чешуйками, еще одним популярным чешуйчатым пигментом. Алюминиевые чешуйки также не устойчивы к галогенам, кислотам или щелочам, что делает чешуйки MIO лучшим выбором для снижения потенциала CUI.

Он также термостабилен до температуры плавления более 1000°C (2700°F), что позволяет легко использовать его в высокотемпературных приложениях под изоляцией. Это тепловое сопротивление намного выше, чем максимальная температура 650°C (1200°F), достигаемая алюминиевыми чешуйками, еще одним популярным чешуйчатым пигментом. Алюминиевые чешуйки также не устойчивы к галогенам, кислотам или щелочам, что делает чешуйки MIO лучшим выбором для снижения потенциала CUI.

Встроенные в матрицу покрытия чешуйки MIO создают переплетенный барьер, повышающий твердость, гибкость и устойчивость покрытия к ударам, химическим веществам, проникновению и коррозии. Таким образом, твердое, но гибкое покрытие более устойчиво к повреждениям, установке и обслуживанию. Предотвращая в первую очередь повреждения, а затем защищая от различных нагрузок во время эксплуатации, покрытия очень эффективно замедляют прогрессирование CUI, что приводит к увеличению срока службы активов и снижению стоимости владения.

Одним из ключевых моментов для смягчения последствий CUI является обеспечение того, чтобы нанесенные покрытия оставались в хорошем состоянии во время покрытия актива изоляцией. Это время может составлять всего месяц или два после нанесения покрытий или, что более вероятно, может потребоваться от нескольких месяцев до года или более, чтобы некоторые активы были введены в эксплуатацию. Например, клапаны с покрытием, нанесенным в Соединенном Королевстве, могут занять месяцы, прежде чем они будут доставлены на место работы на Ближнем Востоке, и еще больше месяцев потребуется для установки. В течение этого времени клапаны могут подвергаться интенсивному воздействию морской среды, а также ультрафиолетового излучения, которое может нанести ущерб эпоксидным покрытиям. Чем дольше эпоксидное покрытие подвергается воздействию УФ-излучения, тем больше вероятность того, что оно мелет и начинает терять толщину пленки. Этот цикл продолжается повторяющимися воздействиями УФ-излучения, которые мелят материал покрытия, и проливными дождями, которые смывают испорченный материал. К тому времени, когда объект будет введен в эксплуатацию, он может потерять значительную часть своего защитного эпоксидного покрытия.

Это время может составлять всего месяц или два после нанесения покрытий или, что более вероятно, может потребоваться от нескольких месяцев до года или более, чтобы некоторые активы были введены в эксплуатацию. Например, клапаны с покрытием, нанесенным в Соединенном Королевстве, могут занять месяцы, прежде чем они будут доставлены на место работы на Ближнем Востоке, и еще больше месяцев потребуется для установки. В течение этого времени клапаны могут подвергаться интенсивному воздействию морской среды, а также ультрафиолетового излучения, которое может нанести ущерб эпоксидным покрытиям. Чем дольше эпоксидное покрытие подвергается воздействию УФ-излучения, тем больше вероятность того, что оно мелет и начинает терять толщину пленки. Этот цикл продолжается повторяющимися воздействиями УФ-излучения, которые мелят материал покрытия, и проливными дождями, которые смывают испорченный материал. К тому времени, когда объект будет введен в эксплуатацию, он может потерять значительную часть своего защитного эпоксидного покрытия. В некоторых случаях нанесенная эпоксидная смола может полностью стереться, обнажая нанесенную ниже грунтовку.

В некоторых случаях нанесенная эпоксидная смола может полностью стереться, обнажая нанесенную ниже грунтовку.

Любая потеря толщины защитного эпоксидного покрытия уменьшит способность покрытия смягчать CUI, поскольку более тонкие покрытия обеспечивают меньшую защиту под изоляцией. Поэтому цель состоит в том, чтобы сохранить как можно больше первоначально нанесенных покрытий, и в этом помогают добавки MIO. Чешуйки MIO выстраиваются в виде параллельных частиц в пленке отвержденного покрытия, создавая ряд перекрывающихся пластин, которые действуют как крошечные зеркала, отражая и поглощая УФ-лучи, резко уменьшая эрозионные эффекты воздействия УФ-излучения (9).0199 Рисунок 3 ). Поэтому скорость меления и эрозии покрытия значительно снижается. В результате хлопья MIO, добавленные к покрытиям, усиливают смягчение CUI с момента их нанесения, предотвращая чрезмерную потерю пленки перед установкой, сопротивляясь повреждениям во время транспортировки и установки и, наконец, сохраняя долговременную защиту от коррозии при покрытии изоляцией.

Дополнительным преимуществом присадок MIO является снижение выбросов летучих органических соединений (ЛОС) во время применения. Пигменты MIO придают покрытиям толщину, позволяя производителям удалять растворители из составов. Полученные в результате покрытия с более высоким содержанием твердых частиц выделяют меньше летучих органических соединений при отверждении, обеспечивая долгожданное преимущество для окружающей среды, которое также может помочь цехам по нанесению покрытий сократить свои расходы на получение разрешений на содержание летучих органических соединений.

Тестирование составов MIO MIO уже давно является популярной добавкой для различных покрытий, обеспечивающей дополнительную прочность футеровки резервуаров для работы с углеводородами, смягчение коррозии в грунтованных системах с высоким содержанием цинка для морских платформ и длительные Срок защиты покрытий, нанесенных на знаковые сооружения, такие как Эйфелева башня. Однако покрытия с добавкой традиционно не тестировались на устойчивость к эрозии в условиях, способствующих CUI. Поэтому было необходимо провести испытания, прежде чем рекомендовать покрытия со встроенным MIO для эксплуатации под изоляцией, подобной погружению.

Поэтому было необходимо провести испытания, прежде чем рекомендовать покрытия со встроенным MIO для эксплуатации под изоляцией, подобной погружению.

За последние два года компания Sherwin-Williams и ее партнеры по лаборатории подвергли ряд составов покрытий, содержащих MIO, специальным испытаниям, чтобы определить их устойчивость к CUI. К ним относятся:

- Юго-западный исследовательский институт (SwRI) Testing. Ведущая независимая некоммерческая научно-исследовательская организация SwRI является известным поставщиком услуг по тестированию покрытий для нефтегазовой отрасли. Организация подвергла различные системы покрытий серии ускоренных испытаний на коррозию, имитирующих рабочие условия, уделяя особое внимание испытаниям CUI.

- ИСО 19277:2018. 1 ISO 19277:2018 охватывает квалификационные испытания и критерии приемки для систем защитных покрытий, используемых под изоляцией на новой углеродистой и аустенитной нержавеющей стали в нефтяной, нефтехимической и газовой промышленности.

Он устанавливает три категории окружающей среды CUI с рабочими температурами в диапазоне от -45°C до 204°C (от -49°F до 400°F) для наземных и надземных работ, а также критерии приемлемости для каждой среды. Каждая среда имеет минимальную температуру -45°C, а пиковая температура зависит от категории, включая 60°C для категории CUI-1, 150°C (302°F) для CUI-2 и 204°C для CUI- 3. Компания Sherwin-Williams использовала опциональный метод Houston Pipe Test, включенный в этот стандарт, для проверки четырех составов покрытий. Для испытания лаборанты обернули стальную трубу с покрытием изоляцией из силиката кальция и подвергли ее искусственному старению и термообработке путем циклического воздействия солевого тумана и погружения в воду, а также многократного нагрева и охлаждения с измерением толщины сухой пленки (DFT) и испытание на адгезию, проводимое после экспонирования.

Он устанавливает три категории окружающей среды CUI с рабочими температурами в диапазоне от -45°C до 204°C (от -49°F до 400°F) для наземных и надземных работ, а также критерии приемлемости для каждой среды. Каждая среда имеет минимальную температуру -45°C, а пиковая температура зависит от категории, включая 60°C для категории CUI-1, 150°C (302°F) для CUI-2 и 204°C для CUI- 3. Компания Sherwin-Williams использовала опциональный метод Houston Pipe Test, включенный в этот стандарт, для проверки четырех составов покрытий. Для испытания лаборанты обернули стальную трубу с покрытием изоляцией из силиката кальция и подвергли ее искусственному старению и термообработке путем циклического воздействия солевого тумана и погружения в воду, а также многократного нагрева и охлаждения с измерением толщины сухой пленки (DFT) и испытание на адгезию, проводимое после экспонирования.

Свяжитесь с нами, чтобы узнать больше

Рис. 1. Несмотря на то, что трубы и другие активы покрываются перед изоляцией, CUI со временем неизбежен. Выбор оптимальной системы покрытия, снижающей вероятность CUI, замедлит этот процесс, продлит срок службы и снизит стоимость владения.

Выбор оптимальной системы покрытия, снижающей вероятность CUI, замедлит этот процесс, продлит срок службы и снизит стоимость владения.

Рис. 2. Нанесение покрытий со слюдистым оксидом железа (MIO) на большие трубы и клапаны может эффективно защитить эти активы от повреждений и коррозии перед обслуживанием, а также смягчить последствия CUI, когда активы впоследствии изолируются и помещаются в услуга.

Рис. 3. Пигменты MIO, внедренные в покрытие, образуют барьер, который отклоняет ультрафиолетовые лучи, сводя к минимуму УФ-разрушение покрытия. Слоистая структура пигмента также снижает проникновение влаги, кислорода и других элементов в покрытие.

- Криогенные испытания. Значительное внимание к смягчению последствий CUI относится к CUI, возникающему, когда активы работают при температуре окружающей среды и более высоких температурах. Однако CUI возможен и в криогенных условиях, которые сильно склонны к образованию конденсата под изоляцией.

Как и в системах с подогревом, эта влага может никогда не выйти из изоляции и будет оказывать постоянное коррозионное воздействие на покрытия и сталь. Для этого испытания лаборанты подвергли образец с покрытием пяти циклам экстремальных температурных условий. Первый этап включал один час выдержки при -19.6°C (-320°F), а затем один час при температуре окружающей среды. Затем техники выдержали образец в течение часа при температуре 200°C (392°F), а затем еще час в условиях окружающей среды, завершив один цикл. После каждого цикла технические специалисты проверяли образцы на наличие дефектов, таких как вздутие и растрескивание.

Как и в системах с подогревом, эта влага может никогда не выйти из изоляции и будет оказывать постоянное коррозионное воздействие на покрытия и сталь. Для этого испытания лаборанты подвергли образец с покрытием пяти циклам экстремальных температурных условий. Первый этап включал один час выдержки при -19.6°C (-320°F), а затем один час при температуре окружающей среды. Затем техники выдержали образец в течение часа при температуре 200°C (392°F), а затем еще час в условиях окружающей среды, завершив один цикл. После каждого цикла технические специалисты проверяли образцы на наличие дефектов, таких как вздутие и растрескивание. - Испытания на допуск ТПФ. Еще одно важное испытание определяет, насколько хорошо покрытия, нанесенные разной толщиной, сопротивляются растрескиванию при воздействии термоциклирования под изоляцией. Это испытание на термическое сопротивление помогает производителям определить соответствующие характеристики покрытия ТСП в определенных диапазонах рабочих температур.

Для испытания стальные панели с покрытием подвергают отжигу в течение восьми часов при температуре 200°С с последующим охлаждением до комнатной температуры в течение 16 часов в течение пяти циклов. Между каждым циклом лаборанты оценивают испытательную панель на наличие признаков растрескивания, образования пузырей или отслаивания под 10-кратным увеличением в соответствии со стандартом ISO 4628.2 Каждое протестированное покрытие наносится на панели с увеличивающейся толщиной, чтобы определить, имеет ли покрытие определенный порог, при котором оно не может наносится без трещин. Испытательные панели включали перпендикулярно приваренную пластину, чтобы продемонстрировать, как покрытия ведут себя в областях с острыми углами.

Для испытания стальные панели с покрытием подвергают отжигу в течение восьми часов при температуре 200°С с последующим охлаждением до комнатной температуры в течение 16 часов в течение пяти циклов. Между каждым циклом лаборанты оценивают испытательную панель на наличие признаков растрескивания, образования пузырей или отслаивания под 10-кратным увеличением в соответствии со стандартом ISO 4628.2 Каждое протестированное покрытие наносится на панели с увеличивающейся толщиной, чтобы определить, имеет ли покрытие определенный порог, при котором оно не может наносится без трещин. Испытательные панели включали перпендикулярно приваренную пластину, чтобы продемонстрировать, как покрытия ведут себя в областях с острыми углами.

Высокотемпературные эпоксидно-фенольные покрытия являются обычными рабочими лошадками для смягчения CUI в промышленности и широко используются. Однако в последнее время отрасль столкнулась с некоторыми неудачами при использовании определенных формулировок, что потребовало необходимости пересмотра технологий, чтобы гарантировать, что владельцы активов эффективно защищают свои инвестиции.

Среди различных покрытий, наполненных MIO, испытанных на устойчивость к CUI, высокотемпературное эпоксидно-фенольное покрытие показало положительные результаты при использовании на трубах, клапанах и сосудах, работающих от криогенных температур до 205°C (401°F), с отклонениями до 230°С (450°F). Двухкомпонентное покрытие аминного отверждения изначально было разработано для использования в качестве внутренней облицовки из-за ее устойчивости к химическим веществам и углеводородным продуктам, а также для облицовки резервуаров вторичной защитной оболочки. Хорошо зарекомендовав себя в этих условиях, покрытие было первым кандидатом на испытание его устойчивости к CUI. Неудивительно, что он хорошо показал себя в следующих тестах:

- ISO 19277: Высокотемпературное эпоксидно-фенольное покрытие не показывало никаких признаков износа, пока температура испытания не приблизилась к 179°C (354°F). После этого начали образовываться трещины и ржавчина, при этом значительная ржавчина не появлялась до тех пор, пока температура не приблизилась к 200°C.

- Криогенный: Нанесенный в два слоя с общей толщиной сухой пленки 8-10 мил для этого испытания, система покрытия не показала признаков разрушения после пяти циклических температурных воздействий, включая оценки наличия пузырей, ржавчины, растрескивания или отслаивания.

- Допуск ТСП: После первого цикла отжига при 200°C и выдержки при комнатной температуре в местах сварки образцов с покрытием толщиной 9-10 мил наблюдалось растрескивание. При более высоких ТСП от 20 до 31 мил покрытие также показало растрескивание на поверхности образцов и в зонах сварки после первого цикла. Следовательно, максимальная температура покрытия составляет 205°C.

Испытываемая высокотемпературная эпоксидно-фенольная смола имеет более высокий объем твердых частиц, чем другие традиционно используемые системы, что делает ее хорошим выбором для снижения затрат на получение разрешений на содержание летучих органических соединений. Это сокращение выгодно, поскольку такие покрытия обычно наносятся в цеху на только что покрытые активы. Тем не менее, высокотемпературный эпоксидно-фенольный состав также можно использовать для ремонтных работ при условии, что поверхность может быть надлежащим образом подготовлена в соответствии с коммерческим стандартом пескоструйной очистки SSPC-SP6/NACE 3 или, если это невозможно, очисткой с помощью электроинструмента SSPC-SP11. до стандарта голого металла.

Тем не менее, высокотемпературный эпоксидно-фенольный состав также можно использовать для ремонтных работ при условии, что поверхность может быть надлежащим образом подготовлена в соответствии с коммерческим стандартом пескоструйной очистки SSPC-SP6/NACE 3 или, если это невозможно, очисткой с помощью электроинструмента SSPC-SP11. до стандарта голого металла.

По мере того, как часть рынка отходит от избранных высокотемпературных эпоксидных смол с неправильным составом на основе фенольных смол с некоторыми широко разрекламированными неудачами, высокотемпературные эпоксидные смолы завоевали значительную популярность в CUI- служба смягчения. Покрытия охватывают тот же диапазон рабочих температур, что и эпоксидно-фенольные смолы, при этом часто обеспечивая экономию материальных затрат.

Одна из таких высокотемпературных эпоксидных смол, основанная на усовершенствованной технологии алкилированного амида с чешуйчатым наполнителем, хорошо прошла испытания на устойчивость к CUI при воздействии в диапазоне температур от криогенной до 200°C. Эта двухкомпонентная эпоксидная смола с высоким сухим остатком пигментирована с высоким содержанием MIO. Высокая плотность чешуек позволяет наносить покрытие непосредственно на слегка подготовленные поверхности, что делает его идеальным для ремонтных работ. Тем не менее, это также отличный вариант для объектов с новым покрытием, обеспечивающий надежную защиту острых кромок, углов и сварных швов. С содержанием твердых частиц от 75% до 81% и уровнем летучих органических соединений <250 г/л продукт подходит для применения в магазинах.

Эта двухкомпонентная эпоксидная смола с высоким сухим остатком пигментирована с высоким содержанием MIO. Высокая плотность чешуек позволяет наносить покрытие непосредственно на слегка подготовленные поверхности, что делает его идеальным для ремонтных работ. Тем не менее, это также отличный вариант для объектов с новым покрытием, обеспечивающий надежную защиту острых кромок, углов и сварных швов. С содержанием твердых частиц от 75% до 81% и уровнем летучих органических соединений <250 г/л продукт подходит для применения в магазинах.

Результаты испытаний подтвердили, что высокотемпературная эпоксидная смола является очень подходящей эпоксидной смолой начального уровня для смягчения CUI:

- ISO 19277: Покрытие превзошло высокотемпературную эпоксидную фенольную смолу в тесте Houston Pipe Test, показывая хорошие результаты до 220 °C (428°F) без растрескивания, отслаивания или ржавчины до этой температуры.

- Криогенный: Покрытие было нанесено двумя слоями ТСП толщиной 5 мил и показало превосходную стабильность при термоциклировании без растрескивания, отслаивания или отслоения после пяти циклических температурных воздействий.

- Допуск ТСП: Покрытие продемонстрировало очень хорошую устойчивость к растрескиванию до 19 мил, с лучшей устойчивостью к растрескиванию после циклов нагрева по сравнению с протестированным высокотемпературным эпоксидно-фенольным покрытием. Фактически растрескивание наблюдалось только в местах сварки испытуемого образца. Покрытие также показало меньшее пожелтение, чем эпоксидно-фенольное покрытие.

Некоторые области применения, например, там, где запрещены системы покрытий с низким сухим остатком или особенно важен допуск на толщину пленки, требуют более надежной рецептуры новолачного амина со сверхвысоким сухим остатком эпоксидная смола. Такие покрытия обеспечивают превосходную защиту по сравнению с обычными эпоксидно-фенольными смолами и эпоксидными смолами из-за их более плотной пленки и состава с более высоким содержанием твердых частиц. Они также хорошо зарекомендовали себя в диапазоне от криогенных температур до 200°C.

Они также хорошо зарекомендовали себя в диапазоне от криогенных температур до 200°C.

Новолачно-аминная эпоксидная смола со сверхвысоким содержанием нелетучих компонентов, испытанная на снижение CUI, была первоначально разработана для работы в погруженном состоянии в балластных цистернах, нефтяных цистернах и резервуарах для хранения очищенного топлива из-за ее превосходной химической стойкости и долговечности. Он предлагает прочную пленку и превосходные свойства удержания краев, что делает его хорошим выбором для применений с более высокой ТСП. Объем твердых частиц в покрытии составляет приблизительно 95 %, что значительно выше, чем обычные 60–70 % твердых частиц для традиционных эпоксидно-фенольных смол, что делает его оптимальным заводским покрытием для новых активов.

Ожидалось, что двухкомпонентное покрытие будет хорошо работать в условиях CUI. Испытания подтвердили, что это покрытие является отличным выбором для уменьшения CUI на закрытых клапанах, трубах и сосудах:

- ISO 19277: эпоксидно-фенольная и высокотемпературная эпоксидная смола.

- Криогенный: Система покрытия, нанесенная двумя слоями ТСП толщиной от 4 до 5 мил, не показала признаков разрушения после пяти циклических температурных воздействий.

- Толерантность ТСП: Новолачно-аминовая эпоксидная смола показала превосходные результаты в тестах на толерантность ТСП по сравнению со всеми другими протестированными эпоксидными смолами. Никакого растрескивания не наблюдалось после пяти циклов во всех протестированных ТСП, в том числе выше 30 мил. В ходе испытаний продукт показал сильное пожелтение, но это не повлияло на его показатели устойчивости к растрескиванию.

Для некоторых применений требуется совершенно другой состав — покрытие с инертной мультиполимерной матрицей (IMM) с включенным MIO — для соответствия условиям эксплуатации и окружающей среды активов. покрыты изоляцией. К таким применениям относятся изолированные трубы, клапаны и технологические сосуды ( Рисунок 4 ), предназначенных для эксплуатации при очень высоких температурах и агрессивных циклических условиях эксплуатации при высоких температурах.

Нишевый материал IMM, испытанный на предмет защиты от CUI, соответствует очень широкому диапазону рабочих температур от криогенных до 649°C (1200°F). Доступный в однокомпонентной версии для технического обслуживания и двухкомпонентной версии для применения в цехах, это самовсасывающий состав, который позволяет наносить однослойное покрытие непосредственно на металл. Его также можно применять к активам, работающим с температурой поверхности до 260°C (500°F), что позволяет продолжать процессы во время нанесения покрытия.

Испытанное покрытие IMM на силиконовой основе тверже любого другого силиконового покрытия, используемого в нефтехимической промышленности. Такой высокий уровень твердости обеспечивает превосходную защиту от ударов и истирания, химических атак и проникновения влаги. В то же время материал предназначен для расширения и сжатия вместе с защищаемыми активами при экстремальных колебаниях температуры. Следовательно, в отличие от эпоксидных смол, которые чрезвычайно тверды, но не очень гибки, покрытие IMM может хорошо противостоять нагрузкам теплового удара. Эпоксидная смола может стать хрупкой и треснуть в условиях теплового удара, тогда как покрытие IMM останется неповрежденным. Благодаря силиконово-кислородной связи покрытие IMM со встроенным MIO также имеет более прочную связь, чем покрытия на основе эпоксидной смолы, которые имеют связь между углеродом и углеродом.

Эпоксидная смола может стать хрупкой и треснуть в условиях теплового удара, тогда как покрытие IMM останется неповрежденным. Благодаря силиконово-кислородной связи покрытие IMM со встроенным MIO также имеет более прочную связь, чем покрытия на основе эпоксидной смолы, которые имеют связь между углеродом и углеродом.

Рис. 4. IMM-покрытие со встроенным MIO может эффективно смягчить CUI при нанесении на технологические сосуды, работающие при высоких температурах и покрытые изоляцией.

Результаты испытаний показали следующее:

- SwRI: Покрытие IMM соответствовало самым строгим критериям прохождения для нефтегазовых атмосферных систем и сопротивлению коррозионному растрескиванию под напряжением.

- ИСО 19277: Покрытие превзошло все другие системы в испытаниях труб в Хьюстоне, демонстрируя хорошие результаты до 265°C (509°F) без растрескивания, отслаивания или ржавчины до этой температуры.

- Криогенный: Нанесенное двумя слоями DFT толщиной 5 мил, покрытие IMM не показало признаков разрушения после пяти циклических температурных воздействий.

- Допуск ТСП: При всех протестированных ТСП, включая более 24 мил, покрытие не показало признаков растрескивания после пяти циклов испытаний.

Помимо эффективного уменьшения CUI, испытанное покрытие IMM предлагает преимущества применения по сравнению с другими составами IMM. Не требует термоотверждения после нанесения для полного затвердевания. Большинство других IMM-покрытий высыхают при температуре окружающей среды, но не отверждаются полностью, пока не достигнут температуры от 120°C до 176°C (от 250°F до 350°F). Без термического отверждения или необходимости в грунтовке эти покрытия с большей вероятностью будут повреждены при транспортировке или установке активов, создавая слабое место в защитном покрытии для коррозии. Специальная добавка в протестированном двухкомпонентном составе IMM позволяет ему отверждаться и затвердевать при более низких температурах, экономя время и затраты на термическое отверждение для более быстрого и менее дорогого применения в цеху. Покрытие является первым известным продуктом, прошедшим атмосферные испытания без термического отверждения.

Покрытие является первым известным продуктом, прошедшим атмосферные испытания без термического отверждения.

Решение проблемы CUI — это непрерывная кривая обучения, которая требует повторных испытаний и оценки составов покрытий, чтобы найти правильные комбинации, обеспечивающие длительный срок службы и более безопасные операции. Например, неорганические цинковые покрытия раньше широко применялись для смягчения CUI. Однако было обнаружено, что они легко разрушаются в диапазоне температур CUI от 50°C до 120°C (от 120°F до 250°F), когда на них нет верхнего покрытия. После этого открытия новые стандарты теперь препятствуют использованию неорганических цинков под изоляцией без верхнего покрытия.

По мере того, как четыре протестированных состава покрытия со встроенным MIO используются в полевых условиях и подвергаются суровым условиям эксплуатации под изоляцией, владельцам и операторам будет важно тщательно осмотреть эти системы, чтобы убедиться, что результаты лабораторных испытаний соответствуют реальным результатам. . Ожидается, что с добавлением армирующих добавок MIO покрытия будут обладать отличной устойчивостью к повреждениям до установки, а также высокоэффективным смягчением последствий CUI, когда они будут покрыты изоляцией и введены в эксплуатацию. Если полевые инспекции подтвердят ожидаемые положительные результаты, у отрасли теперь есть четыре новых проверенных варианта для сдерживания сложного явления CUI и увеличения срока службы активов.

. Ожидается, что с добавлением армирующих добавок MIO покрытия будут обладать отличной устойчивостью к повреждениям до установки, а также высокоэффективным смягчением последствий CUI, когда они будут покрыты изоляцией и введены в эксплуатацию. Если полевые инспекции подтвердят ожидаемые положительные результаты, у отрасли теперь есть четыре новых проверенных варианта для сдерживания сложного явления CUI и увеличения срока службы активов.

- Международная организация по стандартизации. (2018). Нефтяная, нефтехимическая и газовая промышленность. Квалификационные испытания и критерии приемки систем защитных покрытий под изоляцией (ISO 19277: 2018). Получено с https://www.iso.org/standard/64240.html.

- Международная организация по стандартизации. (2016). Краски и лаки. Оценка деградации покрытий. Обозначение количества и размера дефектов, а также интенсивности однородных изменений внешнего вида (ISO 4628:2016). Части 1-5. Получено с https://www.iso.org/ics/87.040/x/.

Брюс Тэйвс — директор по глобальному рынку нефти и газа компании Sherwin-Williams Protective & Marine. Он работает в компании Sherwin-Williams более 30 лет. Ранее он был директором по глобальным рынкам перерабатывающей промышленности и вице-президентом по глобальным счетам в Sherwin-Williams Protective & Marine. Его 32-летний опыт работы в отрасли покрытий включает работу в качестве директора по продажам и вице-президента по продажам в международном подразделении. Он также имеет опыт управления маркетингом и продажами. Он является инструктором уровня 3 Программы инспекторов по покрытиям NACE (CIP), а также активным членом AMPP (Ассоциация защиты материалов и характеристик). Контактное лицо: [email protected]

Он работает в компании Sherwin-Williams более 30 лет. Ранее он был директором по глобальным рынкам перерабатывающей промышленности и вице-президентом по глобальным счетам в Sherwin-Williams Protective & Marine. Его 32-летний опыт работы в отрасли покрытий включает работу в качестве директора по продажам и вице-президента по продажам в международном подразделении. Он также имеет опыт управления маркетингом и продажами. Он является инструктором уровня 3 Программы инспекторов по покрытиям NACE (CIP), а также активным членом AMPP (Ассоциация защиты материалов и характеристик). Контактное лицо: [email protected]

Нил Уайлдс (Neil Wilds) — директор по глобальному продукту — CUI/тестирование в Sherwin-Williams Protective & Marine. Имея 35-летний опыт работы с техническими покрытиями, он сосредоточен на разработке стратегий долгосрочной защиты активов от воздействия коррозии под изоляцией (CUI) в нефтегазовой (апстрим, транспортировка и переработка), химической и энергетической промышленности. Он также руководит разработкой спецификаций и программ тестирования совместно с владельцами активов и операторами. Уайлдс является членом нескольких ассоциаций по покрытиям и активно участвует в разработке стандартов испытаний покрытий на коррозию и CUI совместно с Ассоциацией защиты материалов и эксплуатационных характеристик. Он также является нынешним председателем Северо-восточного отделения Института коррозии. Уайлдс имеет степень в области прикладной химии Университета Нортумбрии. Контактное лицо: [email protected]

Он также руководит разработкой спецификаций и программ тестирования совместно с владельцами активов и операторами. Уайлдс является членом нескольких ассоциаций по покрытиям и активно участвует в разработке стандартов испытаний покрытий на коррозию и CUI совместно с Ассоциацией защиты материалов и эксплуатационных характеристик. Он также является нынешним председателем Северо-восточного отделения Института коррозии. Уайлдс имеет степень в области прикладной химии Университета Нортумбрии. Контактное лицо: [email protected]

Пропустить содержимое карусели

Узнать больше

Отраслевой опыт и инновации

Узнайте, как мы помогаем клиентам находить индивидуальные решения для своих проектов и задач.

Практический пример

26 июля 2021 г.

Система покрытия, обогащенная слюдистым оксидом железа, повышает защиту от коррозии

Артикул

22 июня 2021 г.