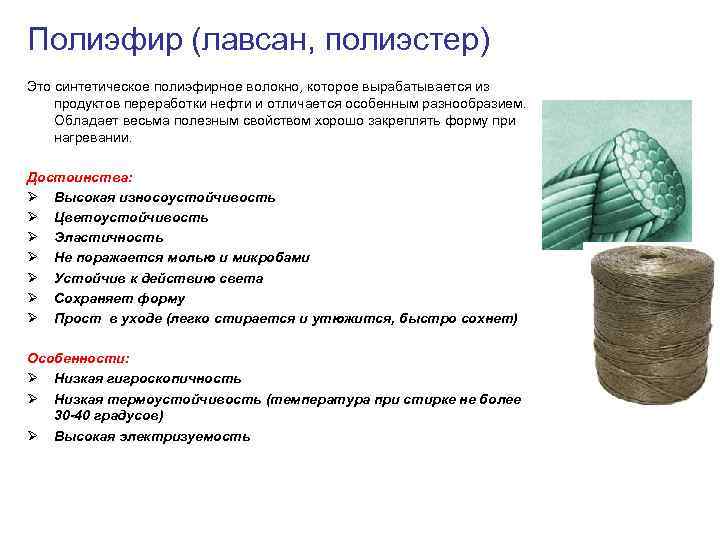

что за материал, достоинства и недостатки, свойства и области применения

Полиамид – это ненатуральный синтетический материал, который только в 60-ых годах стал выделяться как отдельный вид ткани. Тогда же его начали производить в промышленных масштабах. Полиамид также добавляют в другие виды тканей, что придаёт им большую прочность, лёгкость и эффектность. Используют этот материал в широких объёмах для пошива одежды.

Кроме того, полиамид применяют для изготовления лесок и снастей для рыболовов, разных канатов, фильтров, так как нить из него прочная и тонкая.

Полиамид: описание материала

В состав этой ткани входят синтетические волокна. Они получаются путём переработки нефти, природного угля и газа (органическое сырьё). Полиамид обычно имеет шероховатую поверхность, но в настоящее время уже производят гладкую и блестящую ткань.

Стоимость полиамида зависит от вида синтетических волокон, применения и характеристики.

Технология изготовления материи делится на три этапа:

- синтез полимера;

- формование сырья;

- текстильная обработка.

Достоинства полиамида:

- Основной плюс — это высокая прочность материала. Нить из полиамида лишь в два раза толще волоса человека, однако эта нить способна выдерживать груз 1,5 килограмма.

- Качественно изготовленная ткань не протирается и хорошо переносит изгибы.

- Ткань из полиамида хорошо красится, поэтому можно получить любую цветовую гамму.

- Хорошая эластичность, одежда из данного материала приятная на ощупь и эффектно выглядит на человеке.

- Очень лёгок, так как удельный вес волокон низкий.

- Материя из полиамида плохо пропускает влагу и быстро высыхает, в три раза быстрей одежды из хлопка (хорошо подходит для верхней одежды).

- Ткань выглядит очень красиво, никогда не выцветет, не потеряет форму, хорошо отражает свет и не мнётся.

- Неплохо пропускает воздух.

- Полиамид на 100 % устойчив к воздействию термоокислителей.

- Такая ткань не поддаётся грибку и поэтому не гниёт.

- Высокий уровень пожаробезопасности: этот материал не горит, а плавится при высокой температуре.

- Уход за такой тканью простой, ее легко стирать и она не садится.

Недостатки:

- Повышенная электризация. Причина в низкой гигроскопичности, так как полиамид содержит мало влаги, то нечем гасить статическое электричество, которое там образуется.

- Большая теплопроводность. Ткань совсем не удерживает тепло, но этот момент может быть и достоинством в жаркую погоду.

- Восприимчивость к жирному загрязнению: образовавшиеся жирные пятна быстро впитываются вглубь ткани и потом их сложно выводить.

- Низкая термоустойчивость, если на полиамид воздействует температура выше 40 градусов, он твердеет и ломается.

Виды полиамидной ткани

Полиамид – это ткань синтетическая, её используют для пошива всевозможной одежды. Материал классифицируется по его составу и характеристикам. Существуют следующие виды:

- нейлон;

- таслан;

- джордан;

- велсофт;

- эластан;

- фильтрованная ткань.

Нейлон

Данная полиамидная ткань один из самых популярных и самых старых синтетических материалов. Нейлон практически перевернул модный мир. Из него изготавливают женские колготки, нижнее бельё, кофточки, частенько его добавляют в состав свитеров, носков и других трикотажных изделий. Главные характеристики нейлона – это лёгкость, быстрота высыхания, красота внешнего вида. Отрицательное качество нейлона в том, что это синтетика и может быть аллергия. Кроме того, в мокром виде он растягивается.

Уход за нейлоновыми вещами прост, можно даже стирать в машинке, только не в горячей воде и при глажке тоже тёплым утюгом. Но нейлон вообще-то гладить не нужно.

Нейлоновые волокна добавляют в хлопковые или атласные ткани, что придаёт изделиям лёгкость, упругость и делает продукцию менее дорогой. Флор — одна из таких тканей.

Таслан

Этот материал в основном используют для производства повседневной одежды для взрослых. В отличие от нейлона, он не так легок, но зато прочен и хорошо дышит. Воздухопроницаемость осуществляется за счёт пористой внутренней поверхности ткани.

Воздухопроницаемость осуществляется за счёт пористой внутренней поверхности ткани.

Джордан

Широкое применение данная ткань нашла в производстве взрослой и детской верхней одежды. Основной положительной чертой является то, что ткань хорошо отталкивает воду и отлично дышит. Ткань джордан мягонькая, гладкая и переливается.

Из данной материи шьют плащи, куртки, пальто, ветровки, комбинезоны.

Велсофт

Распространённая разновидность полиамида. Ткань прочная, ворсистая, не вышаркивается, тёплая, но дышащая. Выглядит как толстый материал с ворсом, без образования катышков. Стирать изделия можно часто, форму они не теряют. Ткань не садится и не линяет, очень приятна к телу и смотрится красиво. Бывает набивной с рисунком или однотонной. Используется для пошива вещей для взрослых, детей и для домашнего текстиля:

- полотенце;

- одеяло;

- покрывало;

- штаны;

- кофты;

- комбинезоны.

Эластан

Используется как добавочный материал к другим волокнам. Основные свойства эластана:

Основные свойства эластана:

- если растянуть волокна, они увеличиваются в длине в 6-8 раз, а потом возвращаются в исходное положение;

- на его состояние не влияет пот, солнечный свет, косметика, жирные пятна, соль морской воды.

Полиамидная фильтрованная ткань

Большую популярность нынче завоевали синтетические фильтрованные ткани. В отличие от натуральных волокон, их сложно разорвать, они устойчивы к химическим реагентам.

Главная функция фильтрованной полиамидной ткани в том, что она улавливает твёрдые частички газов и жидкостей. Данная материя как перегородка, где они оседают.

Применение

Полиамид из-за высоких характеристик широко используется в разных отраслях промышленности: пищевая, медицинская, металлургическая, фармацевтическая, горнодобывающая, нефтехимическая.

Фильтрованная ткань применяется при пошиве товаров народного потребления (спецодежды, курток, комбинезонов). Кроме того, широкой популярностью пользуется одежда из полиамида у туристов и рабочих всех отраслей (нефтяников, строителей). Также из этой ткани шьют сумки, кошельки, визитницы и даже обувь. Из волокон изготавливают ковры, шнурки, кружева.

Также из этой ткани шьют сумки, кошельки, визитницы и даже обувь. Из волокон изготавливают ковры, шнурки, кружева.

Уход

Уход за изделиями из полиамида не сложный, но требует соблюдения некоторых правил, чтобы они дольше вас радовали.

- При стирке не нужно пользоваться смягчающими средствами, это может привести к исчезновению такого свойства, как водоотталкивание.

- Стирать нужно при невысоких температурах до 40 °С и в деликатном режиме.

- Запрещено пользоваться центрифугой и сушильным устройством. Сушить ткань следует мокрую на верёвке или плечиках.

- Если есть необходимость погладить, то при самой низкой температуре и без отпаривателя.

Основные производители

Сегодня основными фирмами по производству полиамида являются:

- ООО «ДиЕв», работает с 1994 года. Но поначалу фирма занималась другим видом производства, позже стала изготавливать синтетические волокна.

- ОАО «Черниговское химволокно», ведущее химическое производство Украины.

- ООО «Кедрон Пермь», первая продукция была выпущена в 2000-ом году. На предприятие выпускается продукция на основе фторопласта и полиамида.

- ООО «Сафинова» — находится на территории Украины, работает с 2009 года. Входит в состав французской фирмы SOFIMECA, специализация – выпуск синтетического волокна.

- ООО «Гродно Химволокно» Белоруссия. Выпускает полиамидные волокна, нити, полимерные материалы из полиамида-6.

- ОАО «Метафракс», российское химическое производство. Это крупнейший производитель метанола и его производных.

Если сделать вывод из вышесказанного, то следует отметить, что полиамид плотно вошёл в нашу жизнь. Так как продукция из полиамида выпускается практически на все случаи жизни, то можно без сомнения говорить, что у каждого из нас так или иначе присутствуют изделия из синтетических волокон. А одежды из полиамида такое разнообразие, что можно подобрать на свой вкус и цвет. И она вас будет долго радовать своей красотой, лёгкостью и согревать своей нежностью.

Что такое полиамид? | Статьи и полезная информация

Полиамид – одна из разновидностей синтетической ткани, из которой изготавливаются самые разные виды текстильной продукции. Своей популярностью он обязан исключительным свойствам, которые очень близки к свойствам натуральных тканей.

В 100%-ом виде она практически не используется. Волокно смешивают с другими, искусственными или натуральными, для улучшения качественных характеристик изделия на выходе.

История и современность

Конкретную дату открытия полиамида назвать сложно. Причина в том, что это общее название группы материалов.

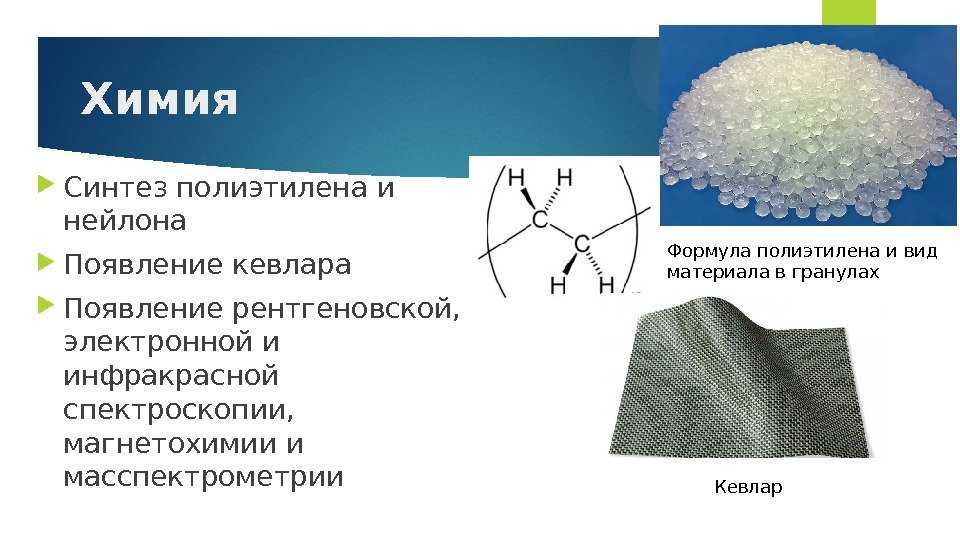

Первым из них был нейлон, созданный в 30-е годы XX века в химической компании «Дюпон». Изначально он предназначался для производства шин. Позднее нейлон включили в легкую промышленность, где он вскоре занял прочные позиции.

К 60-м годы XX века полиамидные полотна устоялись как самостоятельный вид синтетических тканей.

В настоящее время принята международная маркировка материала. По ней, буквенное обозначение всех полиамидов — РА. К маркировке добавляются разные цифры, в зависимости от типа волокна (РА6, РА6,6, РА12 и т. д.).

Особенности состава и производства

Сырье для получения данного полотна — органическое. Это могут быть нефть, газ или природный уголь.

Изготовление ткани идет в три этапа:

- Синтез. В процессе из бензола получают капролактам.

- Формирование. Капролактам полимеризуется в искомый полимер.

- Текстильная переработка. Материал «растягивают» в волокна, из которых получают нити.

В процессе обработки синтетики используются разные химические соединения (кислоты, хлориды), чтобы добиться таких преимуществ, как водостойкость, огнеупорность.

Свойства полиамида

Ткань практична и представлена широкой вариативностью. Поверхность ее может быть гладкой или шероховатой, матовой или глянцевой. При всем разнообразии, полотно имеет ряд общих сильных и слабых сторон.

При всем разнообразии, полотно имеет ряд общих сильных и слабых сторон.

Минусы полиамида

— Низкая гигроскопичность. Волокно не впитывает влагу.

— Высокая теплопроводность. Полиамидная одежда не греет и не охлаждает, тело «не дышит».

— Малая темоустойчивость. Материал «заламывается» при температуре от 40 градусов.

— Склонность накапливать статическое электричество. Изделия неприятно «искрят».

— Подверженность жировым загрязнениям. Такие пятна с вещи очень сложно вывести.

— Сложность в раскрое. Полотно «крошится».

— Возможны аллергические реакции. Кожа некоторых людей может быть чувствительной к подобной синтетике.

Плюсы полиамида

Материал выделяется следующими преимуществами:

+ Прочность. С толщиной не многим больше человеческого волоса, полиамидная нить выдерживает нагрузку весом до полутора килограмм.

+ Эластичность. Волокно хорошо тянется и при этом держит форму неизменной.

+ Полиамидные изделия сохнут в разы быстрее хлопковых.

+ Пожаробезопасность. При высокой температуре ткань не горит, а только плавится.

+ Стойкость к солнечным лучам. Полиамид не выгорает и долгое время не подвержен линьке.

+ Стойкость к грибку.

+ Не подверженность разъеданию щелочами и морской солью.

+ Мягкость. Полотно приятно на ощупь.

+ Легкость.

+ Практичность в эксплуатации. Материал не мнется и не садится. Его легко стирать.

+ Простота и податливость в окрашивании в любой цвет.

+ Привлекательный внешний вид.

Виды тканей с полиамидом

Сегодня полиамид представлен множеством вариантов. Разнообразие обусловлена методом получения и составом. Наиболее популярны:

Разнообразие обусловлена методом получения и составом. Наиболее популярны:

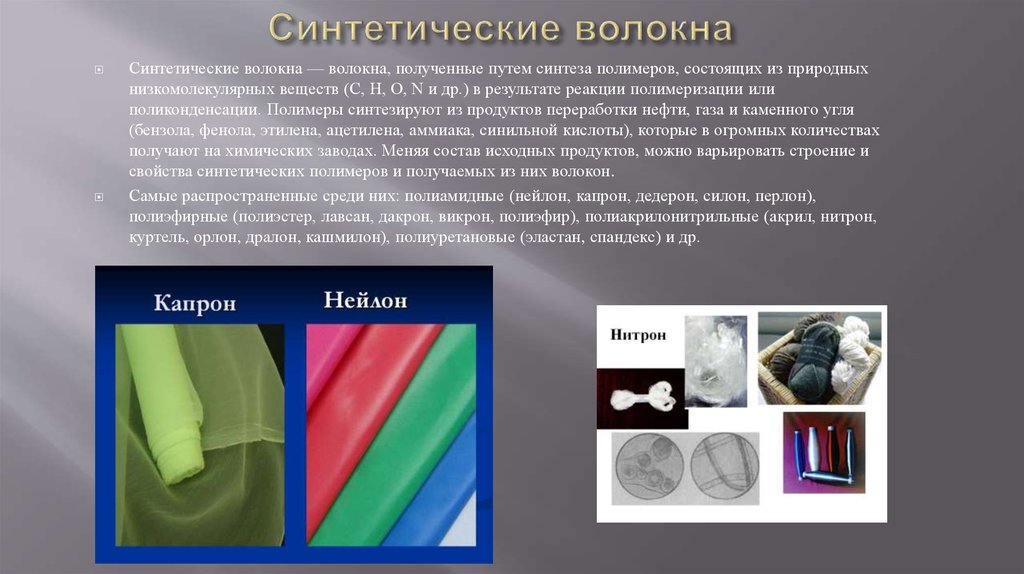

- капрон;

- нейлон;

- анид;

- таслан;

- джордан;

- велсофт;

- тактель.

Как ухаживать за полиамидными тканями?

Принято считать, что эта синтетика не имеет особых требований к эксплуатации. И все же для лучшего сохранения вещей с этим волокном в составе есть определенные рекомендации:

- Стирать в машинке можно, но исключительно в деликатном режиме при температуре не выше 30 градусов.

- Смягчающих средств использовать нельзя. Иначе полиамид лишится водоотталкивающих свойств.

- Ни в коем случае не используйте машинный режим отжима и сушки. Изделия из полиамида следует сушить при помощи обычной вешалки. Просто повесьте на нее постиранную одежду во влажном состоянии и ждите, пока она полностью высохнет.

- Глажка не требуются. Если возникла необходимость, гладить можно, но на самой низкой степени нагрева утюга и без пара.

Как отличить настоящий полиамид?

На ощупь полиамидное волокно напоминает натуральный хлопок. Однако в отличие от хлопка синтетическая ткань сильно электризуется, поэтому если вы почувствовали небольшие статические разряды, значит, перед вами настоящий полиамид. Если Вы хотите проверить подлинность отреза полиамида, то следует поджечь небольшой кусочек ткани.

Настоящий полиамид должен будет постепенно плавиться, не источая никакого запаха, но никак не быстро сгорать. После непродолжительного тления вместо кусочка ткани образуется небольшой шарик.

Свойства полиамида и его применение, полиамидное волокно

Полиамидом называется разновидность термостойких полимеров, в основе которых лежат соединения группы амидов. Соединение амидов в составе макромолекулы может повторяться до 10 раз. Полиамид обладает высокими показателями жесткости и прочности. В зависимости от состава полимера, его плотность может меняться в диапазоне 1,0100-1,232 т/м3. Полиамидные материалы популярны благодаря высокой стойкости к воздействию большого числа химически агрессивных сред и продолжительному сроку эксплуатации. Полимер не меняет своих характеристик и внешнего вида с течением времени. Широко применяется в промышленном производстве и строительной отрасли.

Полиамидные материалы популярны благодаря высокой стойкости к воздействию большого числа химически агрессивных сред и продолжительному сроку эксплуатации. Полимер не меняет своих характеристик и внешнего вида с течением времени. Широко применяется в промышленном производстве и строительной отрасли.

Использование полиамидных материалов

Полиамиды имеют широкую область применения. Основные сферы использования материала следующие.

- Легкая и текстильная промышленность. В этой производственной отрасли полиамид служит сырьем для изготовления искусственных капроновых и нейлоновых тканей, ковролина, паласов, синтетического меха и пряжи, чулок, гольфов, носок, колгот. Полиамидное волокно выпускается также и как самостоятельный продукт.

- Производство резино-технических изделий (РТИ). Из полиамида изготавливают прорезиненные кордовые ткани, канаты, наполнители для фильтров, ленты для конвейеров, сети для ловли рыбы.

- Строительство. Материал применяют для изготовления трубопроводов и запорно-регулирующей арматуры.

Полиамидом покрывают бетон, деревянные поверхности и керамику для придания им антисептических свойств. Используется в качестве антикоррозионного покрытия металлических конструкций, клеевых и лакокрасочных составов.

Полиамидом покрывают бетон, деревянные поверхности и керамику для придания им антисептических свойств. Используется в качестве антикоррозионного покрытия металлических конструкций, клеевых и лакокрасочных составов. - Машиностроение. Полимер используют для производства различных втулок, роликов, амортизаторов, сайлентблоков, вставок, антивибрационных подкладок и тому подобных изделий.

- Пищевая промышленность. Полиамид является материалом, допускающим контакт с пищевыми продуктами, поэтому применяется для производства контейнеров, емкостей для питьевых жидкостей и прочей тары, рассчитанной на хранение и транспортировку продуктов питания.

- Медицина. Из полимера производят искусственные сосуды и вены, имплантаты, протезы и другие заменители органов человека. Ткани и нити из полиамида применяют для накладывания швов после хирургических операций.

Историческая справка

Первый синтез полиамидных соединений был произведен в 1862 году в Соединенных Штатах. Основой для проведения синтеза служил нефтепродукт поли-ц-бензамид. Позднее для этих целей стал использоваться поли-е-капрамид.

Основой для проведения синтеза служил нефтепродукт поли-ц-бензамид. Позднее для этих целей стал использоваться поли-е-капрамид.

Промышленный синтез полиамидов был налажен в конце 30-х годов ХХ века в США.

Первым направлением массового применения синтетического материала стало производство искусственных волокон и тканей, в частности, нейлона и капрона. В Советском Союзе производство полиамидов было организовано лишь в послевоенное время.

Разновидности и модификации

Современная химическая промышленность выпускает различные виды и модификации полиамидных материалов:

- Наиболее многочисленной является группа алифатических полиамидов, состоящая, в свою очередь из нескольких подгрупп (кристаллизирующихся гомополимеров, кристаллизирующихся сополимеров и аморфных полимеров).

- Весьма распространенной является группа ароматических и полуароматических полиамидов (РАА), в состав которой входят кристаллизирующиеся соединения полифталамиды и некоторые аморфные вещества, такие как полиамид-6-3-Т.

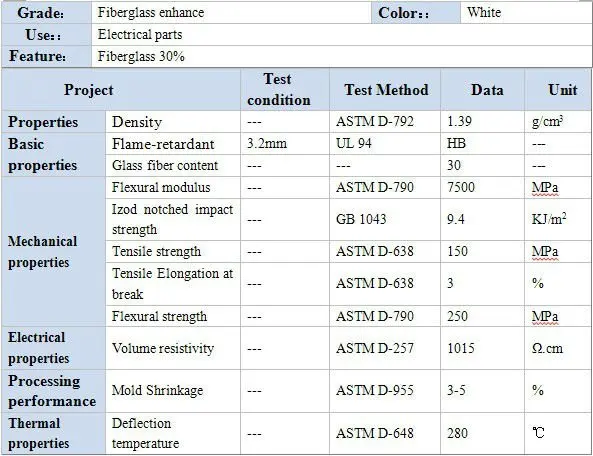

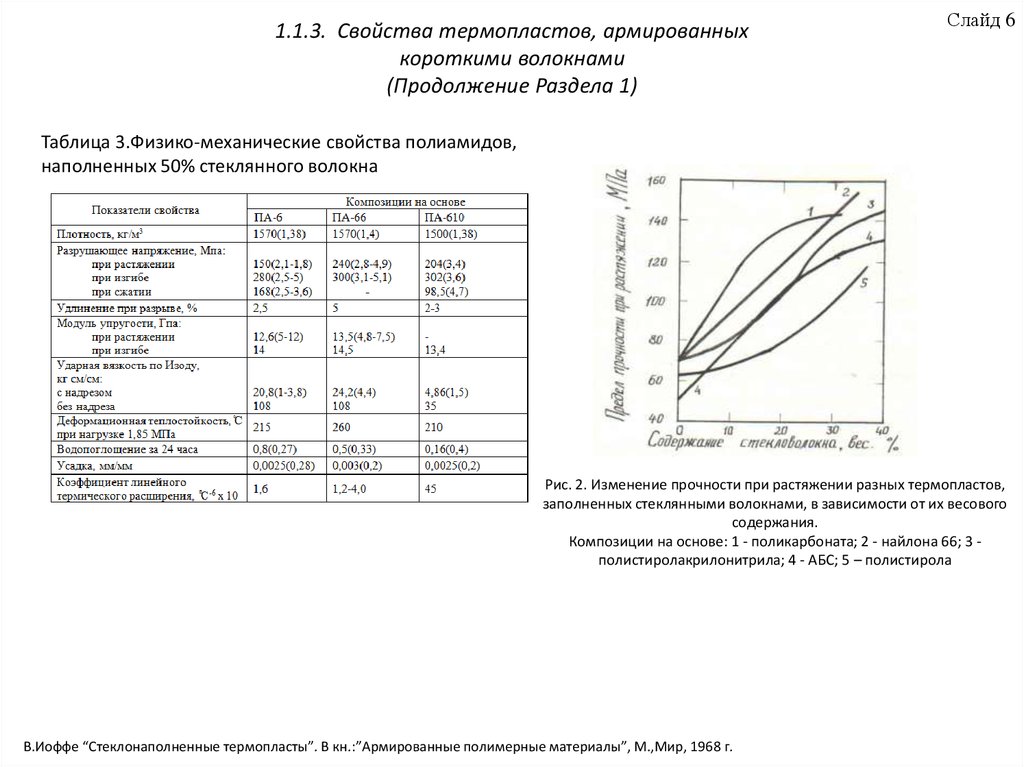

- Третьей известной группой считаются стеклонаполненные полиамиды. Вещества этой группы называются также композитными модифицированными полиамидами и состоят из вяжущей смолы с наполнителем из стеклянных шариков и структурированных волокон.

На рынке промышленных материалов полиамиды встречаются под такими торговыми марками и названиями: Basf Ultramid, Basf Capron, Ultralon, Lanxess Durethan, DSM Akulon, Rochling Sustamid, Ertalon, Nylatron, Tekamid и прочие. За многообразием коммерческих наименований скрывается полимеры и полиамидное волокно из перечисленных выше групп.

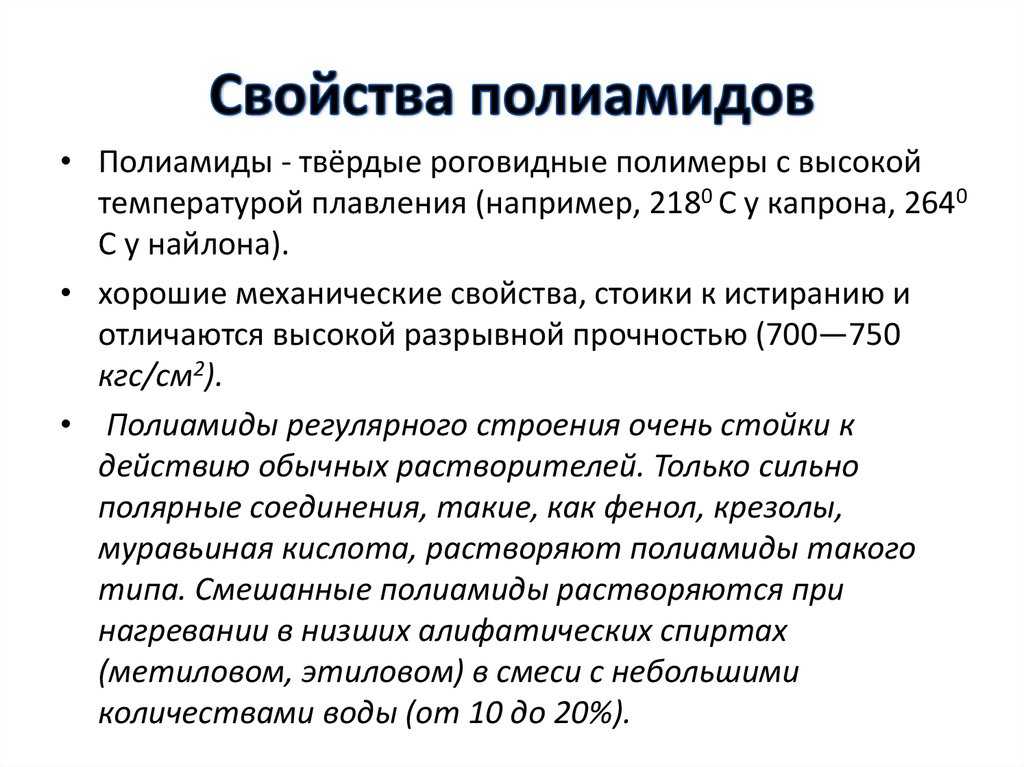

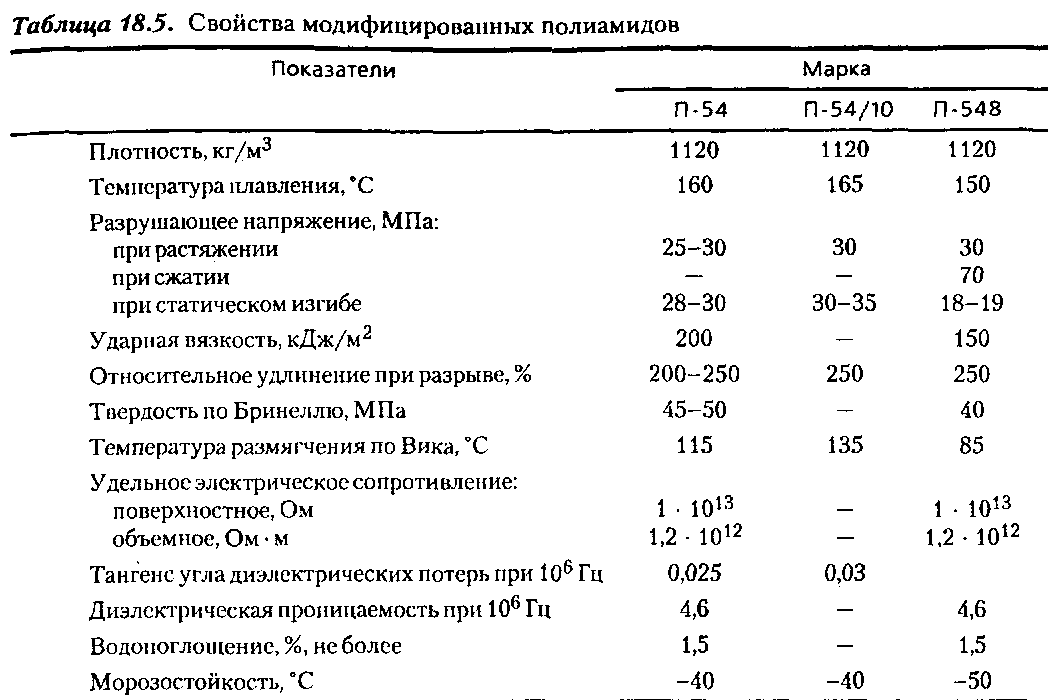

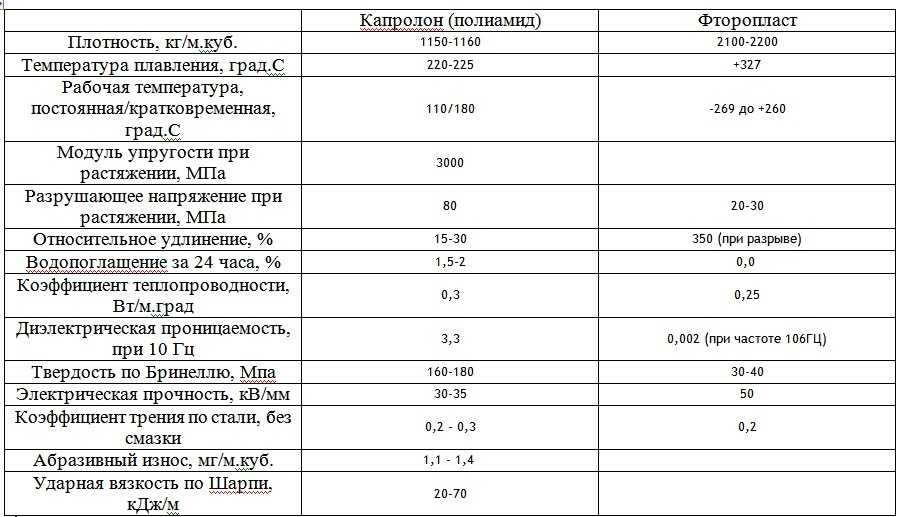

Свойства и технические характеристики

Свойства полиамида различных видов в большинстве своем сходны между собой, но имеют некоторые отличия. В общем случае полиамид – это конструкционный материал, обладающий высокими прочностными качествами и износостойкостью.

Синтетические ткани выдерживают высокотемпературную обработку паром (до 140 градусов) и, при этом сохраняют свою эластичность. Детали трубопроводов и запорно-регулирующая арматура, в производстве которых использованы полиамиды, обладают хорошей стойкостью к механическим ударам и нагрузкам.

Детали трубопроводов и запорно-регулирующая арматура, в производстве которых использованы полиамиды, обладают хорошей стойкостью к механическим ударам и нагрузкам.

Широко распространенный промышленный полимер Поламид-6 имеет высокую степень устойчивости к различным нефтепродуктам, горюче-смазочным материалам и некоторым видам растворителей. Полимер применяется при производстве нефти, в автомобильной промышленности, машиностроении и приборостроении.

Недостатком Полиамида-6 является высокая степень водополглощения, что накладывает определенные ограничения на применение материала во влажных и мокрых средах. При этом после высыхания материал восстанавливает свои первоначальные технические качества.

Полиамид-66 обладает большей плотностью в сравнении с Полиамидом-6. Полимерный материал, также известный под маркой Текамид-66, обладает высокими показателями жесткости, прочности, твердости и упругости. Отлично противостоит воздействию щелочей, растворителей, жиров, масел и еще целого ряда технических и пищевых жидкостей. Не разрушается под действием радиоактивного излучения.

Полимерный материал, также известный под маркой Текамид-66, обладает высокими показателями жесткости, прочности, твердости и упругости. Отлично противостоит воздействию щелочей, растворителей, жиров, масел и еще целого ряда технических и пищевых жидкостей. Не разрушается под действием радиоактивного излучения.

Материал Полиамид-12 остается стабильным в высокотемпературных влажных средах и обладает отличными показателями скольжения и эластичности. Вследствие этого он применяется для изготовления амортизаторов, втулок, роликов, поршней, деталей шнеков, колес, подвижных блоков.

Модификация Полиамид-11 имеет самый низкий показатель водопоглощения (менее 0,9%) и самый высокий срок эксплуатации. Материал хорошо зарекомендовал себя при работе в условиях отрицательных температур. Допускает продолжительный контакт с пищевыми продуктами.

Полиамид-11 применяется в машиностроении, автомобильной, авиационной и пищевой промышленности, в энергетической и электротехнической отраслях. Ограничение на использование полимера в некоторой степени накладывает его более высокая стоимость в сравнении с другими материалами группы полиамидов.

Ограничение на использование полимера в некоторой степени накладывает его более высокая стоимость в сравнении с другими материалами группы полиамидов.

Полиамид-46, благодаря своей полукристаллической структуре, обладает самой высокой температурой плавления среди аналогов и конкурентов (не менее 295 градусов). Соответственно, основной областью использования материала являются высокотемпературные среды. При этом достаточно высокая степень водопоглощения делает невозможным использование материала в сырых и влажных условиях.

Композитный полиамид, наполненный стекловолокнистым материалом, имеет повышенные показатели жесткости, прочности и термостойкости. При этом невысокий коэффициент температурного расширения материала заметно уменьшает степень его усадки в условиях постоянных тепловых колебаний.

Композиты не растрескиваются на морозе и остаются стабильными при нагреве. Благодаря этим свойствам стеклонаполненные полиамиды применяются в производстве приборов, корпусов музыкальных и технических инструментов, диэлектрических деталей различного электротехнического оборудования.

что за материал, состав, характеристики, виды, применение

Полиамид – что за материал, вреден он или нет, из чего состоит какую одежду можно из него шить и носись?

Эти вопросы интересуют и тех, кто шьет своими руками, и покупающих готовые вещи. Полиамид — синтетическое волокно, вырабатываемое из химического сырья. Различают множество разновидностей полиамидных материалов. Визуально они мало отличаются от натуральных и искусственных тканей. По структуре могут быть гладкими, шероховатыми, матовыми, блестящими. Нетребовательны в уходе, доступны по цене.

- Особенности и характеристики полиамида

- Преимущества и аргументы в пользу выбора

- Недостатки и слабые стороны

- Применение в шитье

- Виды полиамидных тканей

- Популярные однокомпонентные ткани

- Смесовые ткани

- Вреден ли полиамид и одежда из него

Особенности и характеристики полиамида

Первоначально полиамидные нити имели техническое назначение. Но со временем получили широкое распространение в текстильной промышленности. За полиамидными тканями прочно закрепилось название «синтетика».

Но со временем получили широкое распространение в текстильной промышленности. За полиамидными тканями прочно закрепилось название «синтетика».

Действительно, это ненатуральные материалы, содержащие в составе только синтетические волокна. Сырьем служат полиамиды (ПА), которые получают путем синтеза продуктов нефтепереработки. Поэтому полиамид — общее название целой группы синтетических материалов.

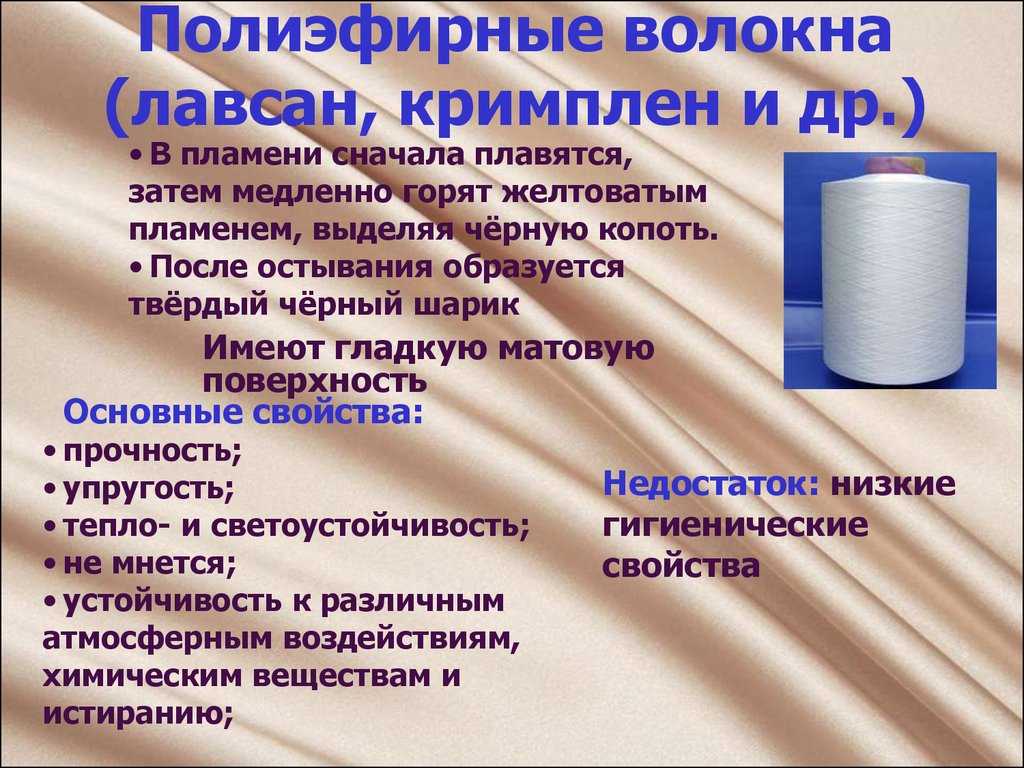

Самыми популярными из полиамидных волокон являются капрон и нейлон, они характеризуются высокой прочностью, упругостью и гибкостью. При этом гигиенические свойства недостаточно хороши, чтобы рекомендовать одежду из синтетики для ежедневной носки.

В текстильной промышленности редко используют полиамидное сырье в чистом виде, за исключение курточных, плащевых и защитных тканей. Чаще всего полиамидные нити смешивают с другими волокнами.

Преимущества и аргументы в пользу выбора

Широкое применение обусловлено рядом положительных свойств, таких как:

- Прочность.

Полиамидные нити способны выдерживать большие механические нагрузки, отличаются высокой прочностью на разрыв.

Полиамидные нити способны выдерживать большие механические нагрузки, отличаются высокой прочностью на разрыв. - Износостойкость. Синтетические волокна характеризуются устойчивостью к истиранию. По этому показателю полиамид во много раз превосходит все натуральные и искусственные волокна.

- Водонепроницаемость. Полиамидное полотно устойчиво к проникновению воды. При намокании очень быстро высыхает.

- Низкая пылеемкость. Гладкая поверхность не накапливает пыль и грязь.

- Хорошие защитные свойства. Материал устойчив к воздействию микроорганизмов и химических веществ.

- Несминаемость. Синтетические волокна отличаются упругостью, хорошо растягиваются, при этом сохраняют форму. Одежда из полиамида практически не мнется и не дает усадку.

Недостатки и слабые стороны

Недостатки у полиамида тоже есть. В первую очередь, это неудовлетворительные гигиенические свойства. Несмотря на внедрение новых технологий, 100% синтетика пока уступает по этому показателю натуральным материалам. Слабые стороны:

Слабые стороны:

- Низкая гигроскопичность. Синтетические волокна плохо впитывают и выводят влагу. В одежде некомфортно в жаркую погоду. При этом полиамид не устойчив к действию пота, что может послужить причиной появления разводов на ткани.

- Низкая воздухопроницаемость. Материал недостаточно свободно пропускает воздух, как следствие одежда плохо вентилируется.

- Высокая теплопроводность. Полиамид практически не держит тепло, поэтому плохо согревает в холодное время года.

- Низкая термостойкость. Полиамидные волокна при воздействии высоких температур становятся жесткими и ломкими. Утюжить вещи нужно при температуре не выше 100-110 °С.

- Низкая устойчивость к свету. Синтетические волокна хорошо поддаются окрашиванию, но при длительном воздействии солнечных лучей становятся тусклыми и ломкими.

- Высокая электризуемость. Синтетические волокна характеризуются низкой гигроскопичностью, поэтому отличаются способностью сильно электролизоваться.

Применение в шитье

Полиамиды пригодны для изготовления широкого ассортимента изделий бытового и технического назначения. Они обладают всеми необходимыми характеристиками, обеспечивающими высокие эксплуатационные свойства ткани.

Прочный, немнущийся и водонепроницаемый материал идеален для пошива специализированной и туристической одежды. Полиамидные нити широко применяются в производстве чулочно-носочных изделий, бельевого трикотажа.

При производстве текстиля бытового назначения полиамидные нити смешивают с другими волокнами. Небольшой процент полиамида, в пределах 10-15%, не только не ухудшает качество материала, но и увеличивает срок службы изделий. Из смесовых тканей различной плотности и фактуры шьют легкую и верхнюю одежду, спортивные и домашние костюмы.

Виды полиамидных тканей

Наиболее известные полиамиды — нейлон и капрон. Их популярность стала толчком для появления новых видов материалов. В зависимости от состава различают 100% полиамид и смесовые ткани.

Популярные однокомпонентные ткани

Нейлон. Гладкая с небольшим блеском ткань вызывает приятные тактильные ощущения. По внешнему виду напоминает шелк. Отличается легкостью, прочностью, хорошо сохраняет форму. Шьют куртки, плащи, спортивную одежду.

Широко используется в производстве декоративного текстиля: портьеры, покрывала, скатерти. Для пошива легкой одежды лучше выбирать смесовую ткань, например, хлопок с добавлением нейлоновых нитей.

Капрон. Гладкая ткань с небольшим блеском. Отличается высокой прочностью, прозрачностью и низкими гигиеническими свойствами. Благодаря жесткой структуре капрон хорошо держит форму.

Из прочного капрона шьют нижние юбки, а также используют для отделки платьев и изготовления аксессуаров: галстуки, шейные платки. Идеально подходит для тюлей и штор. Но чаще всего капрон задействуют в качестве добавки в смесовых тканях.

Джордан. Плотный с гладкой, немного блестящей поверхностью. Содержит в составе только полиамидные волокна. Практически не намокает, быстро высыхает, не мнется, устойчив к действию пыли и грязи. Подходит для пошива курток, плащей, детских комбинезонов.

Содержит в составе только полиамидные волокна. Практически не намокает, быстро высыхает, не мнется, устойчив к действию пыли и грязи. Подходит для пошива курток, плащей, детских комбинезонов.

Велсофт. Толстое полотно с густым ворсом. Прекрасно согревает, вызывает приятные тактильные ощущения. Отличается повышенной износостойкостью, хорошими гигиеническими свойствами, не мнется и не выгорает. Шьют домашнюю и детскую одежду.

Таслан. Прочная нейлоновая ткань с шероховатой структурой. На поверхности можно разглядеть рисунок в рубчик. Отличается высокой прочностью, несминаемостью, хорошо держит форму.

Благодаря специальной водоотталкивающей пропитке этот полиамид практически не намокает. В зависимости от плотности, используют для пошива верхней, туристической, спортивной и специализированной одежды.

Тактель. Синтетический материал, имитирующий хлопок. Текстильное полотно получают переплетением нитей разной толщины. Ткани из тактелевых волокон характеризуются хорошей прочностью, несминаемостью, при этом гигроскопичны, пропускают воздух.

Волокна используют для производства бельевого трикотажа, чулочно-носочных изделий. Из тканей шьют спортивную и верхнюю одежду.

Оксфорд. Плотная нейлоновая ткань, полученная особым переплетением нитей — «рогожка». Гладкая шелковистая поверхность прекрасно отталкивает воду.

Отличается высокой прочностью, устойчивостью к действию солнечных лучей, пыли и грязи. Для придания эластичности и упругости нейлоновые нити смешивают с лайкрой. Шьют туристическую, спортивную и специализированную одежду.

Эко-замша. Мягкая ворсистая вызывает приятные тактильные ощущения. По виду напоминает натуральный материал, при этом содержит в составе исключительно синтетические волокна.

Эко-замшу получают следующим образом: на тканую основу равномерным слоем наносят ворсинки полиамида, затем покрывают их защитной пропиткой. Характеризуется прочностью, износостойкостью и долговечностью.

В отличие от натуральной замши, не впитывает влагу, не притягивает пыль и грязь. Практически не выгорает под действием солнечных лучей. Шьют куртки, жакеты, жилеты, юбки. Подходит для обивки мебели и изготовления домашнего текстиля.

Практически не выгорает под действием солнечных лучей. Шьют куртки, жакеты, жилеты, юбки. Подходит для обивки мебели и изготовления домашнего текстиля.

Смесовые ткани

Если помимо полиамида в составе есть другие компоненты, это разновидность смесовых тканей.

Полиамид гофрированный. Текстильное полотно подвергают воздействию пресса, в результате получают ткань, собранную в мелкие вертикальные складки.

Состав может быть любым, например, полиамид, полиэстер, эластан. Гладкая поверхность с матовым блеском выглядит роскошно, вертикальные линии создают эффект легкости и воздушности. Используется для отделки и пошива нарядных платьев, блузок и юбок.

Кордура. Прочный нейлоновый материал. К этой группе относят ткани различной плотности и фактуры, изготовленные только из нейлоновых нитей или с добавлением других волокон.

Для придания эластичности и улучшения гигиенических свойств в состав вводят шерсть, хлопок, лайкру. В основном шьют куртки, плащи, туристическую и спортивную одежду.

В основном шьют куртки, плащи, туристическую и спортивную одежду.

Бифлекс. Эластичная ткань с шероховатой или гладкой блестящей поверхностью. Содержит в составе нейлон и эластан. Из-за высокого содержания эластичных волокон материал хорошо растягивается в разные стороны.

Плотно облегает фигуру, приятен на ощупь, но характеризуется низкими гигиеническими свойствами. Эластичный материал всевозможных расцветок идеально подходит для пошива гимнастических и эстрадных костюмов, купальников.

Шерсть полиамид. По внешнему виду и свойствам напоминает шерстяную ткань. Мягкий материал приятен на ощупь, хорошо согревает, сочетает свойства шерсти и полиамида.

Чем больше натурального волокна в составе, тем лучше гигиенические свойства. Введение полиамидных волокон повышает прочность и износостойкость шерсти. В зависимости от плотности и состава, подходит для пошива пальто, юбок, брючных и юбочных костюмов.

Дайвинг. Мягкая трикотажная ткань с шероховатой поверхностью. Плотно облегает тело, вызывает приятные тактильные ощущения. Отличается высокой прочностью, несминаемостью и низкой гигроскопичностью.

Мягкая трикотажная ткань с шероховатой поверхностью. Плотно облегает тело, вызывает приятные тактильные ощущения. Отличается высокой прочностью, несминаемостью и низкой гигроскопичностью.

Состав может быть любым, чаще всего вырабатывают из синтетических волокон: вискоза, полиамид, эластан. Шьют платья, брюки, юбки, блузки, спортивные костюмы.

Полиамид эластан (MERYL). Обычное нейлоновое полотно плохо растягивается. Для повышения эластичности нейлоновые нити смешивают с высокорастяжимыми волокнами. Эластичный материал состоит из мельчайших волокон с полой структурой, отличается необыкновенной мягкостью и легкостью.

Характеризуются высокой прочностью и износостойкостью. Обладает хорошей гигроскопичностью и воздухопроницаемостью, не электризуется и не пилингуется. По виду похож на шелк или хлопок. Состав: полиамид: 90%, эластан — 10%. Шьют купальники, одежду для занятий спортом и активного отдыха.

Практически все перечисленные выше материалы относятся к немнущимся. Если не любите гладить одежду, читайте нашу публикацию о тканях, которые не мнутся.

Если не любите гладить одежду, читайте нашу публикацию о тканях, которые не мнутся.

Вреден ли полиамид и одежда из него

Вопрос о том, вреден полиамид или нет,, актуален для всех. С одной стороны, полиамидные материалы – синтетика, но благодаря современным технологиям удалось добиться значительного прогресса в производстве ненатурального текстиля.

При смешивании полиамидных нитей с различными видами волокон получают материалы с достаточно высокими гигиеническими свойствами. Вопреки общепринятому мнению, современные синтетические ткани «дышат».

Кроме того, к неоспоримым достоинствам можно отнести: прочность, легкость, долговечность, водонепроницаемость, несминаемость. Что особенно важно, полиамид не требует особого ухода и отличается невысокой стоимостью.

Однако одежда из полиамида при глажке и в процессе эксплуатации может выделять вредные для здоровья вещества. Многие виды полиамидных тканей, особенно в чистом виде, не пропускают воздух, плохо сохраняют тепло, практически не впитывают и не выводят влагу. Это может привести нарушению терморегуляции организма.

Это может привести нарушению терморегуляции организма.

Кроме того, полиамидные волокна отличаются способностью накапливать статическое электричество. Синтетика может вызывать неприятные ощущения, у людей с чувствительной кожей возможны аллергические реакции. Поэтому не стоит использовать 100% полиамид для пошива легкой, особенно детской одежды.

Теперь вы знаете, что это за ткань полиамид, и сможете принять правильное решение при выборе материала для пошива одежды или при покупке готового платья. заходите к нам чаще! Впереди еще много интересного.

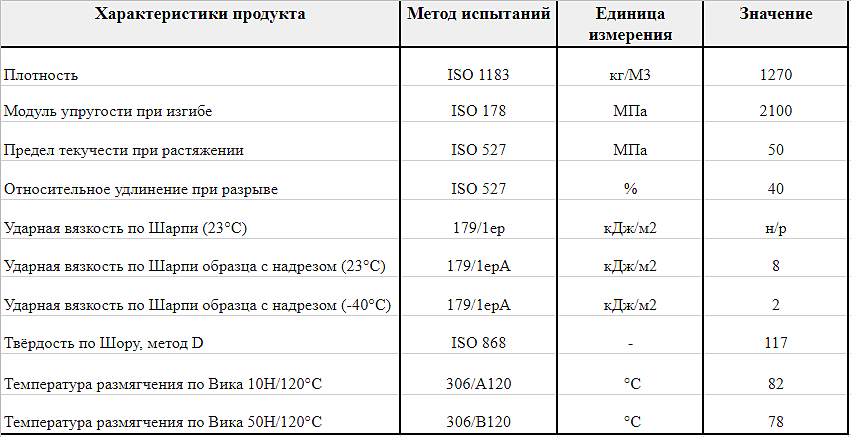

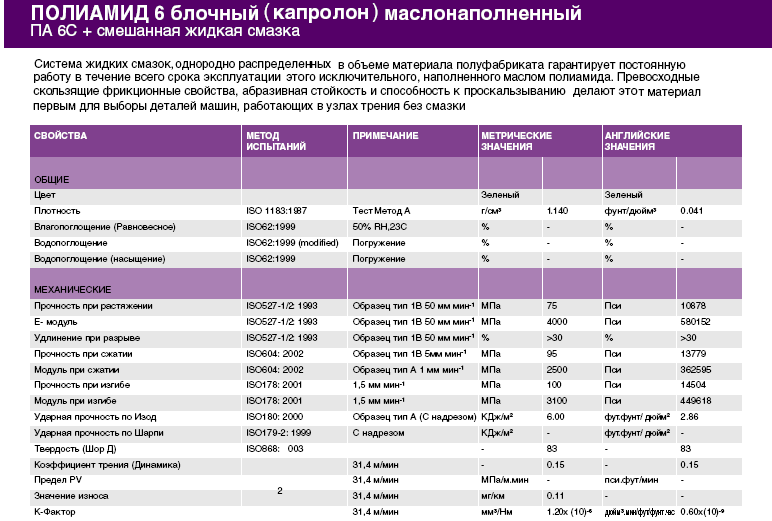

Полиамид PA 6

PA 6 ( Murylon ® B) –полиамид, обладающий наивысшей ударной вязкостью. Благодаря отличному сочетанию механических свойств он лучше всего подходит для использования в машиностроении.

Особые свойства:

- Отличная вязкость

- Хорошая ударопрочность

- Незначительная хладотекучесть

- Допущен к использованию с продуктами питания

Возможности использования PA 6:

- Ролики

- Подшипники скольжения

- Детали, подвергающиеся действию ударов и толчков

Технические характеристики материала:

| Характеристики | Стандарт | Ед. изм. изм. |

PA 6 |

|---|---|---|---|

| Цвет материала | белый | ||

| Шифр | isO 1043-1 | pa 6 | |

| Плотность | isO 1183-1 | г/см3 | 1,14 |

| впитывание воды | — | ||

| — после 24/96 часов выдержки в воде при 23°c | isO 62 | % | 1,28/2,5 |

| — при насыщении в обычном климате при 23°c/50% отн. вл. | — | % | 2,6 |

| — при насыщении в воде | — | % | 9 |

| Механические свойства | |||

| Напряжение текучести / разрушающее напряжение | ISO 527-1/-2 | мПа |

76/- 45/- |

| Предельное (разрывное) удлинение | ISO 527-1/-2 | % |

50 >100 |

| модуль Юнга (испытание на разрыв) | ISO 527-1/-2 | мПа |

3500 1400 |

| испытание на сжатие – сжимающее напряжение при 1/2/5 % номинальной осадки | ISO 604 | мПа | 24/46/80 |

| Долговременное испытание на растяжение, напряжение, которое после 1000 ч ведёт к удлинению на 1 % — при 23°c | ISO 899-1 | МПа |

18 7 |

| Ударная вязкость (Шарпи) | ISO 179-1 | кДж/м2 | Б. и. и. |

| Ударная вязкость образца с надрезом (Шарпи) | ISO 179-1 | кДж/м2 | 5,5 |

| Твёрдость при вдавливании шарика | ISO-2039-1 | мПа | 150 |

| Твёрдость по Шору, D | ISO 868 | ° | 76 |

| Коэффициент трения скольжения в сухом виде | — | 0,35 | |

| Износ при скольжении | — | мкм/км | 0,23 |

| Термические характеристики | |||

| Температура плавления | ISO 11357-1 | °C | 220 |

| Температура перехода в стеклообразное состояние | ISO 11357-1 | °C | 50 |

| Теплопроводность при 23°C | — | Вт/(K x м) | 0,28 |

| Линейный термический коэффициент удлинения α: | ISO 11359-2 | м/(м x K) | |

| — среднее значение от 23 до 60°C | 9 x 10-5 | ||

| -среднее значение от 23 до 100°c | 10,5 x 10-5 | ||

| Верхняя температура эксплуатации на воздухе: | |||

| — кратковременная температура эксплуатации | — | °C | 160 |

| — длительная: в течение 5000 ч | 85 | ||

— длительная: в течение 20. 000 ч2 000 ч2 |

70 | ||

| Нижняя температура эксплуатации | — | °C | -40 |

| Характеристики горения по UL94 — толщина образца 3/6 мм | — | — | HB/HB |

| Электрические свойства | |||

| Прочность на пробой | IEC 60243-1 | кВ/мм |

25 16 |

| Удельное объёмное сопротивление | IEC 60093 | Ом x см |

> 1014 > 1012 |

| Поверхностное сопротивление | IEC 60093 | Ом |

> 1013 > 1012 |

| Диэлектрическая проницаемость: – при 100 Гц | IEC 60250 | — |

3,9 7,4 |

| – при 1 мГц |

3,3 3,8 |

||

| коэффициент диэлектрических потерь tan δ: – при 100 Гц | IEC 60250 | — |

0,019 0,13 |

| – при 1 мГц |

0,021 0,06 |

||

| Физиологические свойства | |||

| Совместимость с пищевыми продуктами | + |

Наша компания имеет возможность поставки листов РЕ 1000 на основе СВМПЭ, а также сопутствующих товаров (пруток, стержни, и др детали. ) в любой город мира.

) в любой город мира.

Полиамиды — Завод инженерных пластмасс

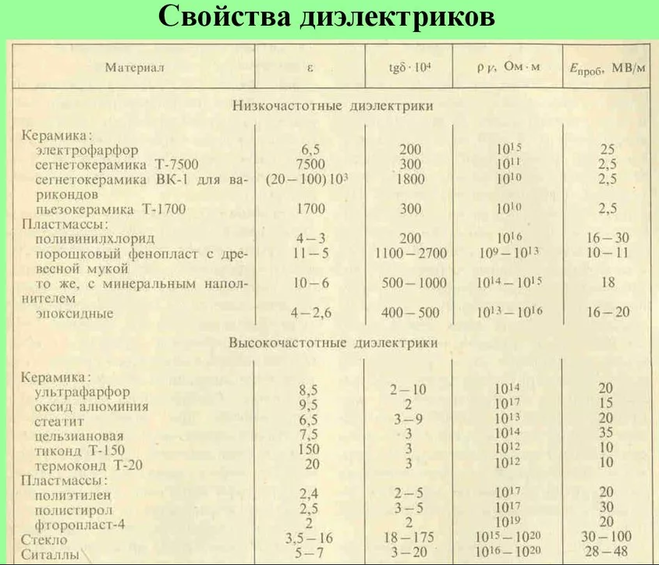

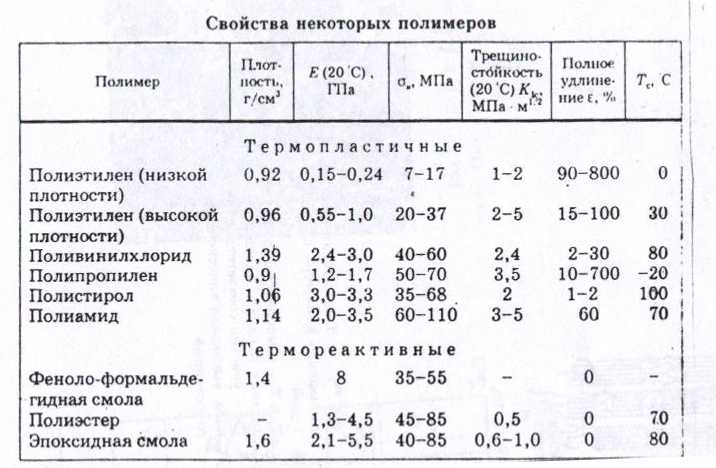

К полиамидам (англ.: polyamide) относится как синтетические, так и природные полимеры, содержащие повторяющейся амидную группу -CONh3 или -CO-NH- в основной молекулярной цепи. Амидная связь в составе макромолекул этих полимеров повторяется от двух до десяти раз. Они представляют собой полимеры линейного строения с высокой степенью кристалличности и малой полидесперсностью. Молекулярный вес технических полиамидов колеблется в пределах 8000-25000. Их плотность варьирует в пределах от 1,01 до 1,235 г/см³. Все полиамиды являются жесткими материалами. Характеризуются повышенной прочностью, обусловленной кристаллизацией и термостойкостью. Обладают высокой химической стойкостью, стойкостью к истиранию, хорошими антифрикционными и удовлетворительными электрическими свойствами.

Поверхность полиамидных материалов — гладкая, устойчивая к выцветанию и изменению формы.

Полиамиды способны устойчивы к циклическим нагрузкам, сохраняя свои характеристики в широком диапазоне температур. Сохраняют эластичность при низких температурах.

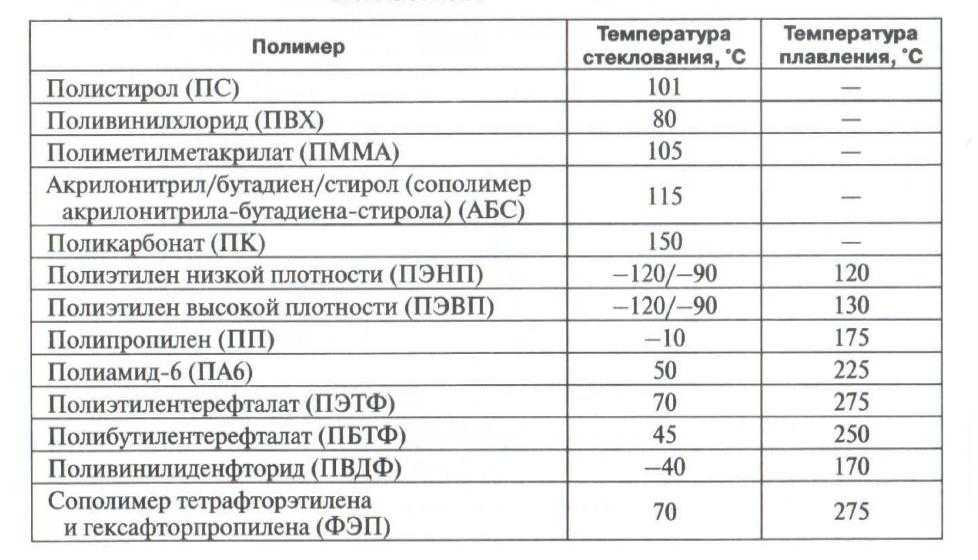

Температура плавления полиамидов зависит от природы исходных компонентов и находится в пределах 185-264 °С.

Полиамиды не растворяются в обычных растворителях. Они растворяются лишь в таких сильнополярных растворителях: концентрированной серной кислоте, муравьиной, монохлоруксусной, трифторуксусной кислотах, в феноле, крезоле, хлорале, трифторэтаноле. Устойчивы к действию спиртов, щелочей, масел, бензина.

К недостаткам полиамидов можно отнести высокое водопоглощение. Полиамиды — гидрофильные полимеры, их водопоглощение достигает нескольких процентов (иногда до 8%) и существенно влияет на прочность и ударную вязкость.

Физико-механические свойства полиамидов определяются количеством водородных связей на единицу длины макромолекулы, которая увеличивается в ряду ПА-12, ПА-610, ПА-6, ПА-66. Увеличение линейной плотности водородных связей в макромолекуле увеличивает температуру плавления и стеклования материала, улучшает теплостойкость и прочностные характеристики, но вместе с тем увеличивается водопоглощение, уменьшается стабильность свойств и размеров материалов, ухудшаются диэлектрические характеристики.

Сохраняют эластичность при низких температурах.

Температура плавления полиамидов зависит от природы исходных компонентов и находится в пределах 185-264 °С.

Полиамиды не растворяются в обычных растворителях. Они растворяются лишь в таких сильнополярных растворителях: концентрированной серной кислоте, муравьиной, монохлоруксусной, трифторуксусной кислотах, в феноле, крезоле, хлорале, трифторэтаноле. Устойчивы к действию спиртов, щелочей, масел, бензина.

К недостаткам полиамидов можно отнести высокое водопоглощение. Полиамиды — гидрофильные полимеры, их водопоглощение достигает нескольких процентов (иногда до 8%) и существенно влияет на прочность и ударную вязкость.

Физико-механические свойства полиамидов определяются количеством водородных связей на единицу длины макромолекулы, которая увеличивается в ряду ПА-12, ПА-610, ПА-6, ПА-66. Увеличение линейной плотности водородных связей в макромолекуле увеличивает температуру плавления и стеклования материала, улучшает теплостойкость и прочностные характеристики, но вместе с тем увеличивается водопоглощение, уменьшается стабильность свойств и размеров материалов, ухудшаются диэлектрические характеристики. Впервые полиамиды были синтезированы в США в 1862 году из нефтяных продуктов. Это был поли-ц-бензамид. А спустя тридцать лет американскими учеными была синтезирована еще одна разновидность — поли-е-капрамид.

Производство синтетических изделий из полиамида было организовано только в конце 30-х годов 19 века. Это были волокна, из которых создавались нейлоновые и капроновые ткани.

Из синтетических полиамидов выделяют такие виды полиамидов как алифатические и ароматические полиамиды.

Впервые полиамиды были синтезированы в США в 1862 году из нефтяных продуктов. Это был поли-ц-бензамид. А спустя тридцать лет американскими учеными была синтезирована еще одна разновидность — поли-е-капрамид.

Производство синтетических изделий из полиамида было организовано только в конце 30-х годов 19 века. Это были волокна, из которых создавались нейлоновые и капроновые ткани.

Из синтетических полиамидов выделяют такие виды полиамидов как алифатические и ароматические полиамиды.

Алифатические полиамиды

Алифатические полиамиды являются гибкоцепными кристаллизующимися (Скр=40-70%) термопластами. Плотность 1010-1140 кг/м3. Температура плавления (кристаллизации) — 210-260°С, расплав обладает низкой вязкостью в узком температурном интервале. Полиамиды, получаемые гидролитической или анионной полимеризацией соответствующих лактамов, обозначаются одним числом, соответствующим числу углеродных атомов в исходном мономере:

Структурная формула: NH (СН)5 СО- . Является наиболее распространенным видом полиамидов и обладает сбалансированным сочетанием всех характерных особенностей этой группы материалов. Демпфирующие свойства и ударная прочность материала даже при низких температурах выгодно отличает этот материал. Обладает хорошей стойкостью к истиранию, особенно в отношении трения-скольжения с шероховатой поверхностью. Гранулят ПА-6 производится с различной вязкостью.

Структурная формула: NH (СН)5 СО- . Является наиболее распространенным видом полиамидов и обладает сбалансированным сочетанием всех характерных особенностей этой группы материалов. Демпфирующие свойства и ударная прочность материала даже при низких температурах выгодно отличает этот материал. Обладает хорошей стойкостью к истиранию, особенно в отношении трения-скольжения с шероховатой поверхностью. Гранулят ПА-6 производится с различной вязкостью. Из низковязкого полиамида производят: нити технического назначения, нити BCF, нити для рыболовных сетей, полимерные композиционные материалы, монофиламентные нити

Высоковязкий полиамид используют для производства: высокопрочных нитей технического назначения, высокопрочной кордной ткани, полимерной плёнки для упаковки пищевых продуктов (колбасные оболочки). Полиамид 6 также используется непосредственно для изготовления деталей методом литья под давлением. Для этих целей производятся полимерные композиционные материалы, представляющие собой материалы на основе полиамида-6 с добавлением модифицирующихдобавок, улучшающих литьевые характеристики: качество поверхности изделий, облегчение выемки готовых изделий из пресс-формы, заполнение пресс-формы.

Изделия из полиамида 12 и композиций на его основе работают при температуре от минус 60 до минус 60°С, кратковременно — при температуре до 120°С. Плотность — 1,01 г/см³. Температура плавления — 178-180°C. Относительное удлинение при разрыве — 200%. Характеризуются низкой степенью водопоглощения — 0,25%.

Изделия из полиамида 12 и композиций на его основе работают при температуре от минус 60 до минус 60°С, кратковременно — при температуре до 120°С. Плотность — 1,01 г/см³. Температура плавления — 178-180°C. Относительное удлинение при разрыве — 200%. Характеризуются низкой степенью водопоглощения — 0,25%.Полиамиды, получаемые поликонденсацией диаминов с дикарбоновыми кислотами, обозначаются двумя числами: первое указывает число атомов углерода в диамине, а второе – в кислоте:

ПА 66 был впервые синтезирован в 1935 г., а производство его было начато в 1938 г. Сырьем для производства служит соль АГ. В настоящее время полиамид 66 занимает второе место по объему производства. Основное применение этого полиамида — производство искусственных волокон.

Основное применение этого полиамида — производство искусственных волокон.

Ароматические полиамиды

Ароматические полиамиды получают поликонденсацией ароматических диаминов и дихлорангидридов ароматических дикарбоновых кислот. Такие полиамиды обладают повышенными физико-механическими свойствами и повышенной теплостойкостью, например полифениленизофталамид (фенилон).

Промышленное производство полиамидовосуществляется двумя способами:

Непрерывный технологический процесс полимеризации капролактама состоит из следующих этапов: 1 — Подготовительный. На этом этапе получают соль АГ из адипшювой кислотой и гексаметилендиамина. Для этого адипшювую кислоту растворяют в метаноле в специальном аппарате, оснащенном мешалкой и обогревом. Одновременно происходит расплавление порошка капролактама в плавителе, оснащенном шнековым питателем; 2 — На втором этапе происходит полимеризация. Это осуществляется следующим образом: подготовленный раствор вводят в колонну полимеризации. Используются колонны одного из трех типов: Г-образного, вертикального или U-образного. Туда же поступает расплавленный капролактам. Возникает реакция нейтрализации и раствор закипает. Образующиеся пары поступают в теплообменники; 3 — На следующем этапе полимер из колонны в расплавленном виде выдавливается в специальную фильеру, а затем поступает на охлаждение. Для этого предусмотрены ванны с проточной водой или поливочные барабаны; 4 — В охлажденном виде посредством валков или направляющих жгуты и ленты полимера поступают к измельчающему станку; 5 — На следующем этапе полученная полиамидная крошка промывается горячей водой и фильтруется от низкосортных примесей; 6 — Завершается технологический процесс высушиванием полиамидной крошки специальных сушилках вакуумного типа.

Одновременно происходит расплавление порошка капролактама в плавителе, оснащенном шнековым питателем; 2 — На втором этапе происходит полимеризация. Это осуществляется следующим образом: подготовленный раствор вводят в колонну полимеризации. Используются колонны одного из трех типов: Г-образного, вертикального или U-образного. Туда же поступает расплавленный капролактам. Возникает реакция нейтрализации и раствор закипает. Образующиеся пары поступают в теплообменники; 3 — На следующем этапе полимер из колонны в расплавленном виде выдавливается в специальную фильеру, а затем поступает на охлаждение. Для этого предусмотрены ванны с проточной водой или поливочные барабаны; 4 — В охлажденном виде посредством валков или направляющих жгуты и ленты полимера поступают к измельчающему станку; 5 — На следующем этапе полученная полиамидная крошка промывается горячей водой и фильтруется от низкосортных примесей; 6 — Завершается технологический процесс высушиванием полиамидной крошки специальных сушилках вакуумного типа. Непрерывный технологический процесс поликонденсации (получение поли-ц-бензамидов) включает этапы, аналогичные полимеризации капролактама. Разница заключается в методах обработки сырья.

Непрерывный технологический процесс поликонденсации (получение поли-ц-бензамидов) включает этапы, аналогичные полимеризации капролактама. Разница заключается в методах обработки сырья.

Каковы свойства нейлона 12

Похоже, JavaScript отключен или заблокирован в вашем текущем браузере. Отключенный JavaScript значительно снижает функциональность нашего сайта, поэтому, чтобы вы могли наслаждаться наилучшей работой в Интернете, мы рекомендуем вам снова включить JavaScript или отключить любые надстройки, блокирующие JavaScript, которые вы могли установить ранее. Вы можете узнать, как включить JavaScript в своем браузере, перейдя на http://activatejavascript.org. А пока, если у вас есть какие-либо вопросы или вы просто предпочитаете оформить заказ по телефону, позвоните нам по бесплатному номеру 1-833-3CABLEORG (1-833-322-2536) — мы будем рады помочь.

Отключенный JavaScript значительно снижает функциональность нашего сайта, поэтому, чтобы вы могли наслаждаться наилучшей работой в Интернете, мы рекомендуем вам снова включить JavaScript или отключить любые надстройки, блокирующие JavaScript, которые вы могли установить ранее. Вы можете узнать, как включить JavaScript в своем браузере, перейдя на http://activatejavascript.org. А пока, если у вас есть какие-либо вопросы или вы просто предпочитаете оформить заказ по телефону, позвоните нам по бесплатному номеру 1-833-3CABLEORG (1-833-322-2536) — мы будем рады помочь.

BY: Кристина Хансен

Несмотря на то, что полукристаллический полиамид, известный как нейлон 12, полиамид 12 или полиамид 12, не так широко используется, как нейлон 6-6, его физические свойства делают его превосходным материалом для изготовления многих различных продуктов, в том числе кабельные стяжки, изоляция проводов, гибкие шланги, насадки, демпфирующие зубчатые колеса, гибкие заглушки, листовые прокладки, уплотнительные кольца, защитные покрытия, медицинские катетеры и даже лыжные ботинки.

Обладая более низкой концентрацией амидов (азотсодержащих органических соединений), чем любой другой коммерчески доступный полиамид, характеристики материала Nylon 12 делают его полезным в следующих отношениях: сохранять высокую степень стабильности размеров, даже в условиях окружающей среды с колебаниями уровня влажности.

Ниже вы найдете таблицы, в которых перечислены типичные свойства материалов для трех часто используемых версий нейлона 12: стандартной, полугибкой и гибкой.

| Свойство | Значение | |||||||

|---|---|---|---|---|---|---|---|---|

| Плотность | 1,01 г/см³ | |||||||

| Surface Hardness | RR105 | |||||||

| Tensile Strength | 7251.89 psi (50 MPa) | |||||||

| Flexural Modulus | 1.4 GPa | |||||||

| Notched Izod | 0.06 kJ/m | |||||||

| Elongation при разрыве | 200 % | |||||||

| Деформация при пределе текучести | 6 % | |||||||

| Максимальная рабочая темп. | 158°F (70°C) | |||||||

| Водопоглощение | 0. 25% 25% | |||||||

| Oxygen Index | 21% | |||||||

| UL 94 Flammability Rating | V2 | |||||||

| Dielectric Strength | 60 MV/m | |||||||

| Heat Distortion Temperature @ 0.45 MPa | 302 °F (150°C) | |||||||

| Температура тепловой деформации при 1,80 МПа | 131°F (55°C) | |||||||

| Сушка материала | 2 часа при 194°F 9 0 8 0 4°C | Диапазон температуры плавления | 374 ° F — 410 ° F (190 ° C — 210 ° C) | |||||

| Усадка плесени | 1,5% | |||||||

| ТЕМПРЕСЯ ДАМЕЧА | 104 ° F -140038 | 104 ° F -140038 | 104. F -140038 | 104. F -140038 | ||||

| °C — 60°C) |

| Property | Value | |

|---|---|---|

| Density | 1.03 g/cm³ | |

| Surface Hardness | RR85 | |

| Tensile Strength | 4351. 13 фунтов на квадратный дюйм (30 МПа) 13 фунтов на квадратный дюйм (30 МПа) | |

| Flexural Modulus | 0.55 GPa | |

| Notched Izod | 0.07 kJ/m | |

| Elongation at Break | 300% | |

| Strain at Yield | 30% | |

| Maximum Operating Темп. | 158 ° F (70 ° C) | |

| Водяной абсорбция | 0,2% | |

| Кислородный индекс | 21% | |

| UL | RATIN0040 | V2 |

| Прочность на диэлектрик | 55 мВ/м | |

| Температура тепла | 284 ° F (140 ° C) | |

| 284 ° F (140 ° C) | ||

| 284 ° F (140 ° C). (70°C) | ||

| Сушка материала | 2 часа при 194°F (90°C) | |

| Диапазон температур плавления | 374°F — 392°F (190°C — 2004°C)2 | |

| Усадка формы | 1,4% | |

| . | ||

| Surface Hardness | RR80 | |

| Tensile Strength | 3625. 9 psi (50 MPa) 9 psi (50 MPa) | |

| Flexural Modulus | 0.4 GPa | |

| Notched Izod | 0,07 кДж/м | |

| Удлинение при разрыве | 300 % | |

| Деформация при текучести | 37,50 % | Максимальная рабочая темп.158°F (70°C) |

| Water Absorption | 0.2% | |

| Oxygen Index | 21% | |

| UL 94 Flammability Rating | V2 | |

| Dielectric Strength | 55 МВ/м | |

| Температура тепловой деформации при 0,45 МПа | 275°F (135°C) | |

| Температура тепловой деформации при 1,80 МПа | 122°F (50°C) | |

| 4 (90 ° C) | ||

| Диапазон температуры плавления | 374 ° F — 392 ° F (190 ° C — 200 ° C) | |

| Усадка плесени | 1,4% | |

| 90 40041.4% | ||

| 90 | 1. 4% 4% | |

| 90 | .4% | |

| 90 | . °F — 140°F (40°C — 60°C) |

Более 40 лет производства продукции для управления проводами и кабелями мирового класса

Домашняя страница Поддержка Техническая информация

Техническая информация

Результат 1 — 10 из 10

Фиксирующий механизм кабельных стяжек

С помощью этой технологии Hua Wai производит 90% кабельных стяжек из полиамида (ПА). Чтобы охватить различные области применения, существует большой выбор продуктов, например: разъемные версии и версии с зубцами снаружи. Собачка интегрируется с хомутом как цельная кабельная стяжка, тем самым увеличивая внутреннюю прочность.

Фиксирующий механизм кабельных стяжек из нержавеющей стали с шариковым замком

Кабельная стяжка из нержавеющей стали изготовлена из нержавеющей стали марок 304 или 316.

Кабельные стяжки серии MLG не имеют зубцов на хомуте, а хомут проходит параллельно головке, скользя под металлический шарикоподшипниковый запорный механизм. С помощью монтажного инструмента GIT-705 кабельная стяжка натягивается, а лента обрезается заподлицо.

Кабельные стяжки серии MLG не имеют зубцов на хомуте, а хомут проходит параллельно головке, скользя под металлический шарикоподшипниковый запорный механизм. С помощью монтажного инструмента GIT-705 кабельная стяжка натягивается, а лента обрезается заподлицо.Определение минимальной прочности на растяжение

Минимальная прочность на растяжение является важным критерием выбора кабельных стяжек. Он показывает, какую нагрузку может выдержать кабельная стяжка. Эта минимальная прочность на растяжение определяется в соответствии с Военными спецификациями и стандартами США. Процедура/условия испытаний, указанные ниже, соответствуют UL/IEC 62275:

Оптимальные условия хранения кабельных стяжек PA 6,6

Кабельные стяжки, крепления и крепления Hua Wei изготовлены из высококачественного полиамида (PA). Этот промышленный синтетический материал в основном обрабатывается с помощью литья под давлением, но также может подвергаться экструзии.

Полиамид является гигроскопичным материалом. Этот материал обычно демонстрирует более высокое водопоглощение, чем другие инженерные пластики. Это приводит к изменению размеров готовых деталей, снижению прочности, а также к изменению электроизоляционных характеристик. Степень влагопоглощения зависит от типа пластика и условий окружающей среды, таких как температура, влажность и время контакта. Кроме того, при дифференциации ширины и толщины кабельной стяжки содержание влаги будет разным. В нашей линейке продуктов содержание влаги в кабельной стяжке, которую мы рекомендуем, составляет около 2,5%. Упаковка, используемая Hua Wei, гарантирует, что содержание воды в материале остается постоянным. Поэтому важно хранить изделия в оригинальной упаковке, чтобы сохранить качество галстуков.

Полиамид является гигроскопичным материалом. Этот материал обычно демонстрирует более высокое водопоглощение, чем другие инженерные пластики. Это приводит к изменению размеров готовых деталей, снижению прочности, а также к изменению электроизоляционных характеристик. Степень влагопоглощения зависит от типа пластика и условий окружающей среды, таких как температура, влажность и время контакта. Кроме того, при дифференциации ширины и толщины кабельной стяжки содержание влаги будет разным. В нашей линейке продуктов содержание влаги в кабельной стяжке, которую мы рекомендуем, составляет около 2,5%. Упаковка, используемая Hua Wei, гарантирует, что содержание воды в материале остается постоянным. Поэтому важно хранить изделия в оригинальной упаковке, чтобы сохранить качество галстуков.Использование и установка креплений для кабельных стяжек

Очень важно использовать крепление для кабельных стяжек, чтобы закрепить кабель и предотвратить его тряску и раскачивание.

Из-за частого трения кабель может легко ослабиться или повредиться, что может повлиять на производительность дорогого модуля и электронной системы. Фиксированная функция клейкой поверхности предназначена для наклеивания на широкий спектр поверхностей, включая пластик, дерево, цементные стены и металлы. . Эта задняя наклейка будет удерживать его на месте. Кроме того, для повышения стабильности также можно просверлить винт. Компания Hua Wei разработала несколько материалов для крепления стяжек, которые могут применяться в различных отраслях промышленности. Эти материалы включают в себя базовый нейлон 66, металлодетектируемый пластик, специально разработанный для пищевой промышленности, нейлон 12 для солнечной энергетики и так далее.

Из-за частого трения кабель может легко ослабиться или повредиться, что может повлиять на производительность дорогого модуля и электронной системы. Фиксированная функция клейкой поверхности предназначена для наклеивания на широкий спектр поверхностей, включая пластик, дерево, цементные стены и металлы. . Эта задняя наклейка будет удерживать его на месте. Кроме того, для повышения стабильности также можно просверлить винт. Компания Hua Wei разработала несколько материалов для крепления стяжек, которые могут применяться в различных отраслях промышленности. Эти материалы включают в себя базовый нейлон 66, металлодетектируемый пластик, специально разработанный для пищевой промышленности, нейлон 12 для солнечной энергетики и так далее.Руководство по выбору подходящих держателей и креплений для кабельных стяжек

Что такое держатели и крепления для кабельных стяжек? Отрасли и области применения

Держатели кабельных стяжек могут использоваться в самых разных отраслях, от HAVC, электронных схем, строительства, солнечной энергетики до автомобилестроения и различных отраслей промышленности с такими приложениями, как компоненты HVAC, панели, бытовая техника, распределительные коробки, стойки распределительные шкафы и ограждения для электрических кабелей.

Многие задние панели шкафов данных имеют предварительно просверленные или перфорированные отверстия для крепления кабельных стяжек с винтовым креплением и других принадлежностей. Поэтому важно использовать правильные крепления в разных местах. Одним из показателей успеха большого и профессионально собранного проекта являются кабели и проводники, которые должны быть скрытно установлены профессиональным дизайнером.

Многие задние панели шкафов данных имеют предварительно просверленные или перфорированные отверстия для крепления кабельных стяжек с винтовым креплением и других принадлежностей. Поэтому важно использовать правильные крепления в разных местах. Одним из показателей успеха большого и профессионально собранного проекта являются кабели и проводники, которые должны быть скрытно установлены профессиональным дизайнером.Что такое кабельные зажимы P-Style и как их использовать?

Что такое P-образные зажимы?

Хомуты P, также известные как P-Style или R-Type, предназначены для связывания и зажима труб, шлангов и проводов. Доступные в различных материалах и размерах, эти зажимы с винтовым креплением поставляются с различными монтажными отверстиями и размерами винтов в зависимости от вашего применения и требований. Помимо поддержания порядка, они также могут предотвратить опасность споткнуться при установке проводки, удерживая свободные провода в стороне.

Они работают путем крепления различных типов кабелей к поверхности или соединению. Это может быть стена, плинтус или потолок.

Они работают путем крепления различных типов кабелей к поверхности или соединению. Это может быть стена, плинтус или потолок.Король пластика, Tefzel — лучшее средство для создания идеального продукта

Смолы Tefzel® ETFE (этилен-тетрафторэтилен) представляют собой перерабатываемые в расплаве сополимеры с превосходной физической прочностью, радиационной стойкостью, химической стойкостью, стойкостью к ультрафиолетовому излучению и стойкостью к экстремальным температурам. изменения. Tefzel® соответствует требованиям FDA, и это название используется DuPont™. Это широкое разнообразие производственных возможностей в сочетании со следующими важными свойствами обеспечивает уникальный баланс возможностей.

Введение в поддающиеся обнаружению материалы, продукты и подходы к контролю

Зачем нам нужны поддающиеся обнаружению металлы материалы?

В пищевой и упаковочной промышленности основной целью является производство и поставка потребителям высококачественных, здоровых и безопасных продуктов.

Для достижения этой цели требуется внедрение строгих методов контроля качества для предотвращения загрязнения пищевых продуктов. Одним из наиболее распространенных источников загрязнения пищевых продуктов являются сломанные или изношенные компоненты оборудования; особенно во время производственных и упаковочных операций.

Для достижения этой цели требуется внедрение строгих методов контроля качества для предотвращения загрязнения пищевых продуктов. Одним из наиболее распространенных источников загрязнения пищевых продуктов являются сломанные или изношенные компоненты оборудования; особенно во время производственных и упаковочных операций.Введение, характеристики и применение материала Nylon 12 (полиамид 12 / PA 12)

Материал Nylon 12 Введение и характеристики

Nylon 12 представляет собой нейлоновый полимер. Он сделан из мономеров ω-аминолауриновой кислоты или лауролактама, каждый из которых имеет 12 атомов углерода, отсюда и название «нейлон 12». Его характеристики находятся между короткоцепочечными алифатическими нейлонами (такими как PA 6 и PA 66) и полиолефинами. PA 12 — нейлон с длинной углеродной цепью. Низкое водопоглощение и плотность, 1,01 г/мл, обусловлены относительно длинной углеводородной цепью, что также придает ему стабильность размеров и почти парафиноподобную структуру.

Свойства Nylon 12 включают самые низкие характеристики водопоглощения среди всех полиамидов, что означает, что любые детали, изготовленные из PA 12, должны оставаться стабильными во влажной среде.

Свойства Nylon 12 включают самые низкие характеристики водопоглощения среди всех полиамидов, что означает, что любые детали, изготовленные из PA 12, должны оставаться стабильными во влажной среде.

Результат 1 — 10 из 10

Меню

- Главная

- Компания

- Товары

- Приложение

- Специальное назначение

- Новости

- Поддерживать

- Свяжитесь с нами

Новый продукт

Кабельная стяжка из полиамида 12 (кабельная стяжка для солнечных/фотоэлектрических систем)

Кабельные стяжки TEFZEL®

Рекомендуемый продукт

- Горячий

Стяжки из нержавеющей стали

ГорячийСтяжки из нержавеющей стали

Обладают высокой устойчивостью к различным коррозионным агентам, таким как кислоты, щелочи, УФ-излучение и ржавчина, …

Читать далее - Горячий

Кабельные каналы

ГорячийКабельные каналы

Превосходное решение для прокладки и скрытия проводов в панелях управления.

Читать далее

- Горячий

Стандартные кабельные стяжки

ГорячийСтандартные кабельные стяжки

Доступные материалы включают термостабилизированные, атмосферостойкие и огнестойкие полимеры,…

Читать далее - Горячий

(GIT-703) Инструмент для натяжения кабельных стяжек

Горячий(GIT-703) Инструмент для натяжения кабельных стяжек

Новый инструмент для установки кабельных стяжек позволяет быстро и безопасно закреплять и обрезать нейлоновые кабельные стяжки

Читать далее

Полиамид в качестве материала для протеза: обзор литературы

1. Craig RG, Powers JM, et al. Реставрационные стоматологические материалы. 11-е изд. Сент-Луис: Мо, Мосби; 2002. стр. 636–689.. [Google Scholar]

2. Али И.Л., Юнус Н., Абу Хассан М.И. Сравнение твердости, прочности на изгиб и модуля упругости трех базисов зубных протезов, отвержденных по-разному. Дж. Протез. 2008 г.; 17: 545–549. [PubMed] [Google Scholar]

3. Атар З., Ющик А.С., Рэдфорд Д.Р., Кларк Р.К. Влияние циклов отверждения на механические свойства термоотверждаемых акриловых смол. Eur J Prosthodont Restor Dent. 2009 г.; 17: 58–60. [PubMed] [Google Scholar]

Атар З., Ющик А.С., Рэдфорд Д.Р., Кларк Р.К. Влияние циклов отверждения на механические свойства термоотверждаемых акриловых смол. Eur J Prosthodont Restor Dent. 2009 г.; 17: 58–60. [PubMed] [Google Scholar]

4. O Bricn WJ. Стоматологические материалы и их выбор. 4-е изд. Чикаго: Quintessence Publishing Co, Inc.; 2008. С. 75–113. [Академия Google]

5. Марей М.К. Армирование полимерной основы протеза стеклянными наполнителями. Дж. Протез. 1999 г.; 8: 18–26. [PubMed] [Google Scholar]

6. Доган О.М., Болайр Г., Кескин С., Доган А., Бек Б., Бозтуг А. Влияние эстетических волокон на ударопрочность обычной термоотверждаемой базисной пластмассы для зубных протезов. Дент Матер Дж. 2007; 26: 232–239. [PubMed] [Google Scholar]

7. Джон Дж., Гангадхар С.А., Шах И. Прочность на изгиб термополимеризованной полиметилметакрилатной смолы для зубных протезов, армированной стеклянными, арамидными или нейлоновыми волокнами. Джей Простет Дент. 2001 г.; 86: 424–427. [PubMed] [Академия Google]

8. Войдани М., Халеди ААР. Поперечная прочность армированной смолы основания зубного протеза с металлической проволокой и волокнами E-стекла. J Dent Тегеранский университет медицинских наук. 2006 г.; 3: 167–172. [Google Scholar]

Войдани М., Халеди ААР. Поперечная прочность армированной смолы основания зубного протеза с металлической проволокой и волокнами E-стекла. J Dent Тегеранский университет медицинских наук. 2006 г.; 3: 167–172. [Google Scholar]

9. Войдани М., Багери Р., Халеди ААР. Влияние добавления оксида алюминия на прочность на изгиб, твердость поверхности и шероховатость термополимеризованной акриловой смолы. Журнал стоматологических наук. 2012 г.; 7: 238–244. [Google Scholar]

10. Ватт ДМ. Клиническая оценка нейлона как базового материала для съемных протезов. Бр Дент Дж. 1955; 98: 238–244. [Google Scholar]

11. Маннс Д. Нейлон как базис зубного протеза. Д Практ. 1962 год; 18: 142–146. [Google Scholar]

12. Харгривз А.С. Нейлон как материал для изготовления зубных протезов. Дент Практ Дент Рек. 1971 год; 22: 122–128. [PubMed] [Google Scholar]

13. Yokoyama N, Machi H, Hayashi K, Uchida T, Ono T, Nokubi T. Физические свойства полиамидной смолы (нейлоновой группы) как полимерного материала для зубных протезов: Часть 2. Твердость поверхности и прочность на растяжение. J Nippon Acad Dent Technol. 2004 г.; 25: 87–92. [Google Scholar]

Твердость поверхности и прочность на растяжение. J Nippon Acad Dent Technol. 2004 г.; 25: 87–92. [Google Scholar]

14. Machi H, Hayashi K, Yokoyama N, Uchida T, Ono T, Nokubi T. Физические свойства полиамидной смолы (нейлоновой группы) как полимерного материала для зубных протезов. Часть 3. Свойства при изгибе и усталостные характеристики. ЮНАДТ. 2004 г.; 25: 93–99. [Google Scholar]

15. Satoh Y, Maruo T, Nagai E, Ohtani K, Akita N, Ema S, et al. Исследования суперполиамида для основы зубного протеза: шероховатость поверхности. JJ Dent Prac Администратор. 2005 г.; 39: 352–357. [Google Scholar]

16. Мэтьюз Э., Смит, округ Колумбия. Нейлон как основной материал протеза. Бр Дент Дж. 1955; 98: 231–237. [Google Scholar]

17. МакГрегор А.Р., Грэм Дж., Стаффорд Г.Д., Хаггетт Р. Недавний опыт использования полимеров для зубных протезов. Джей Дент. 1984 год; 12: 146–157. [PubMed] [Google Scholar]

18. Stafford GD, Huggett R, MacGregor AR, Graham J. Использование нейлона в качестве материала для зубных протезов. Джей Дент. 1986 год; 14: 18–22. [PubMed] [Google Scholar]

Джей Дент. 1986 год; 14: 18–22. [PubMed] [Google Scholar]

19. Юнус Н., Рашид А.А., Азми Л.Л., Абу Хассан М.И. Некоторые изгибные свойства нейлонового базового полимера для зубных протезов. J Оральная реабилитация. 2005 г.; 32: 65–71. [PubMed] [Академия Google]

20. Takabayashi Y. Характеристики термопластичных смол для зубных протезов с неметаллическими бюгельными протезами. Дент Матер Дж. 2010; 29: 353–361. [PubMed] [Google Scholar]

21. Хаманака И., Такахаши Ю., Симидзу Х. Механические свойства литейных термопластичных смол для протезов. Акта Одонтол Сканд. 2011 г.; 69: 75–79. [PubMed] [Google Scholar]

22. Укар Ю., Акова Т., Айсан И. Механические свойства полиамида в сравнении с различными базовыми материалами для протезов из ПММА. Дж. Протез. 2012 г.; 21: 173–176. [PubMed] [Академия Google]

23. Бен Ур З., Маталон С., Авив И., Кардаш Х.С. Жесткость основных соединителей при воздействии изгибающих и скручивающих усилий. Джей Простет Дент. 1989 год; 62: 557–562. [PubMed] [Google Scholar]

[PubMed] [Google Scholar]

24. Доган О.М., Болайр Г., Кескин С., Доган А., Бек Б. Оценка некоторых свойств изгиба полимерной основы протеза, армированной различными эстетическими волокнами. J Mater Sci Mater Med. 2008 г.; 19: 2343–2349. [PubMed] [Google Scholar]

25. Фу С.Х., Линдквист Т.Дж., Акилино С.А., Шнайдер Р.Л., Уильямсон Д.Л., Бойер Д.Б. Влияние армирования полиарамидным волокном на прочность полиметилметакрилатных смол 3 базисов зубных протезов. Дж. Протез. 2001 г.; 10: 148–153. [PubMed] [Академия Google]

26. Takahashi Y, Hamanaka I, Shimizu H. Влияние термического удара на механические свойства термопластичных смол для протезов, полученных литьем под давлением. Акта Одонтол Сканд. 2012 г.; 70: 297–302. [PubMed] [Google Scholar]

27. Сойгун К., Болайр Г., Бозтуг А. Механические и термические свойства полиамида в сравнении с базовыми материалами для протезов из армированного ПММА. J Adv Prosthodont. 2013; 5: 153–160. [Бесплатная статья PMC] [PubMed] [Google Scholar]

28. Вадачи Дж., Сато М., Игараши Ю. Оценка жесткости зубных протезов, изготовленных из материалов, полученных литьем под давлением. Дент Матер Дж. 2013; 32: 508–511. [PubMed] [Академия Google]

Вадачи Дж., Сато М., Игараши Ю. Оценка жесткости зубных протезов, изготовленных из материалов, полученных литьем под давлением. Дент Матер Дж. 2013; 32: 508–511. [PubMed] [Академия Google]

29. Лай Ю.Л., Луи Х.Ф., Ли С.Ю. Стабильность цвета in vitro, устойчивость к пятнам и водопоглощение четырех съемных материалов для десневого фланца. Джей Простет Дент. 2003 г.; 90: 293–300. [PubMed] [Google Scholar]

30. Шах Дж., Булбуле Н., Кулкарни С., Шах Р., Какаде Д. Сравнительная оценка сорбции, растворимости и микротвердости полиметилметакрилатной основы для протезов, отверждаемых при нагревании, и смолы для гибкой основы для протезов. J Clin Diagn Res. 2014; 8: ZF01–ZF04. [Бесплатная статья PMC] [PubMed] [Google Scholar]

31. Сепульведа Наварро В.Ф., Арана Корреа Б.Е., Борхес К.П., Хорхе Д.Х., Урбан В.М., Кампанья Н.Х. Стабильность цвета смол и нейлона в качестве основного материала зубных протезов в напитках. Дж. Протез. 2011 г.; 20: 632–638. [PubMed] [Google Scholar]

32. Ферракейн Дж.Л. Гигроскопические и гидролитические эффекты в стоматологических полимерных сетках. Дент Матер. 2006 г.; 22: 211–222. [PubMed] [Google Scholar]

Ферракейн Дж.Л. Гигроскопические и гидролитические эффекты в стоматологических полимерных сетках. Дент Матер. 2006 г.; 22: 211–222. [PubMed] [Google Scholar]

33. Гм CM, Ruyter IE. Окрашивание облицовочных материалов на основе смол кофе и чаем. Квинтэссенция Инт. 1991; 22: 377–386. [PubMed] [Google Scholar]

34. Патель С.Б., Гордан В.В., Барретт А.А., Шен С. Влияние растворов для обработки поверхности и хранения на стабильность цвета композитов на основе смол. J Am Dent Assoc. 2004 г.; 135: 587–594. [PubMed] [Google Scholar]

35. Эргюн Г., Мутлу Сагесен Л., Караоглу Т., Доган А. Цитотоксичность материалов для временных коронок и мостовидных протезов: исследование in vitro. J Устные науки. 2001 г.; 43: 123–128. [PubMed] [Google Scholar]

36. Bagheri R, Burrow MF, Tyas M. Влияние растворов, имитирующих пищевые продукты, и отделки поверхности на восприимчивость к окрашиванию эстетических реставрационных материалов. Джей Дент. 2005 г.; 33: 389–398. [PubMed] [Google Scholar]

37. Фарзин М., Сафари С., Войдани М. Прочность сцепления и прогиб материала для перебазировки боковины жесткого кресла с двумя пластмассами для протезов. Дж Исфахан Дент Ш. 2010 г.; 6: 195–202. [Google Scholar]

Фарзин М., Сафари С., Войдани М. Прочность сцепления и прогиб материала для перебазировки боковины жесткого кресла с двумя пластмассами для протезов. Дж Исфахан Дент Ш. 2010 г.; 6: 195–202. [Google Scholar]

38. Катсумата Ю., Ходжо С., Хамано Н., Ватанабэ Т., Ямагути Х., Окада С. и др. Прочность сцепления автополимеризующейся смолы с нейлоновым базовым полимером для зубных протезов. Дент Матер Дж. 2009; 28: 409–418. [PubMed] [Google Scholar]

39. Дегучи Р. Полиамид 6. Japan Plastics. 1990; 41: 35–41. [Google Scholar]

40. Vojdani M, Rezaei S, Zareeian L. Влияние химической обработки поверхности и ремонтного материала на поперечную прочность восстановленного акрилового протеза. Индиан Джей Дент Рез. 2008 г.; 19:2–5. [PubMed] [Google Scholar]

41. Hamanaka I, Shimizu H, Takahashi Y. Прочность сцепления при сдвиге автополимеризующейся ремонтной смолы с формованными под давлением термопластичными базисными смолами для зубных протезов. Акта Одонтол Сканд. 2013; 71: 1250–1254. [PubMed] [Google Scholar]

[PubMed] [Google Scholar]

42. Коркмаз Ф.М., Багис Б., Озджан М., Дуркан Р., Тургут С., Атес С.М. Прочность на отслаивание вкладыша зубного протеза из ПММА и полиамида: лазер против воздушной абразии. J Adv Prosthodont. 2013; 5: 287–295. [Бесплатная статья PMC] [PubMed] [Google Scholar]

43. Vojdani M, Joolayi J. Сравнение размеров двух акриловых смол, полимеризованных методом литья под давлением. Джей Дент (Шираз) 2006; 7: 44–52. [Google Scholar]

44. Парвизи А., Линдквист Т., Шнайдер Р., Уильямсон Д., Бойер Д., Доусон Д.В. Сравнение точности размеров отлитых под давлением базисных материалов для протезов и обычной акриловой пластмассы, наносимой под давлением. Дж. Протез. 2004 г.; 13: 83–89. [PubMed] [Академия Google]

45. Энтони Д.Х., Пейтон Ф.А. Точность размеров различных материалов для протезов. Джей Простет Дент. 1962 год; 12: 67–81. [Google Scholar]

46. Abuzar MA, Bellur S, Duong N, Kim BB, Lu P, Palfreyman N, et al. Оценка шероховатости поверхности полиамидного базового материала зубного протеза по сравнению с поли(метилметакрилатом) J Oral Sci. 2010 г.; 52: 577–581. [PubMed] [Google Scholar]

2010 г.; 52: 577–581. [PubMed] [Google Scholar]

47. Бахрани Ф., Сафари А., Войдани М., Карампур Г. Сравнение твердости и шероховатости поверхности двух протезов, полимеризованных разными методами. Мир Джей Дент. 2012 г.; 3: 171–175. [Академия Google]

48. Кавара М., Ивата Ю., Ивасаки М., Комода Ю., Иида Т., Асано Т. и др. Царапины термопластичных базисных смол для зубных протезов с неметаллическими кламмерами. J Протезирование Res. 2014; 58: 35–40. [PubMed] [Google Scholar]

49. Эбрахими Сарави М., Зомородян К., Войдани М., Саттари М. Сравнение кандидозной и бактериальной адгезии к акриловым смолам для протезов. Журнал Исламской стоматологической ассоциации Ирана (JIDA) 2013; 25: 148–154. [Google Scholar]

50. Войдани М., Кохантеб Дж., Негабат Н. Сравнение воздействия трех чистящих средств для зубных протезов на протезные микроорганизмы. Дж. Дент (Шираз) 2002 г .; 3: 61–69. [Google Scholar]

51. Таваккол О., Фарджуд Э., Мортазави В., Войдани М. Влияние дезинфекции микроволнами на размерную стабильность и прочность на изгиб акриловых смол. Журнал Исламской стоматологической ассоциации Ирана (JIDA) 2013; 25: 236–242. [Google Scholar]

Журнал Исламской стоматологической ассоциации Ирана (JIDA) 2013; 25: 236–242. [Google Scholar]

52. Вождани М., Саттари М., Хажехосейни Ш., Фарзин М. Цитотоксичность очищающих средств на основе смол: исследование in vitro. Иранский медицинский журнал КРАСНОГО ПОЛУМЕСЯЦА. 2010 г.; 12: 158–162. [Google Scholar]

53. де Фрейтас Фернандес Ф.С., Перейра Ченчи Т., да Силва В.Дж., Филью А.П., Страйото Ф.Г., Дель Бел Кури А.А. Эффективность чистящих средств для зубных протезов в отношении Candida spp. биопленка, образованная на полиамидных и полиметилметакрилатных смолах. Джей Простет Дент. 2011 г.; 105: 51–58. [PubMed] [Академия Google]

54. Дуркан Р., Аяз Э.А., Багис Б., Гурбуз А., Озтюрк Н., Коркмаз Ф.М. Сравнительное влияние чистящих средств для зубных протезов на физические свойства полимеров на основе полиамида и полиметилметакрилата. Дент Матер Дж. 2013; 32: 367–375. [PubMed] [Google Scholar]