Ламинированная фанера 18мм. Какую выбрать?

Ламинированная фанера в наше время является очень востребованным материалом в строительстве и на производстве. В нашей компании ФАНЕРАСТРОЙ очень часто запрашивают ламинированную фанеру толщиной именно 18мм. Давайте рассмотрим основные характеристики данной фанеры, и расскажем Вам какую фанеру 18 мм купить для тех или иных работ.

В нашей компании ФАНЕРАСТРОЙ можно купить ламинированную фанеру 18мм разных производителей по разным ценам. Купить ламинированную фанеру производства Китай можно намного дешевле, чем фанеру Российского производства, но не стоит забывать, что дешёвая фанера, не значит качественная.

Ламинированная фанера 18 мм производитель Китай 1220х2440мм.

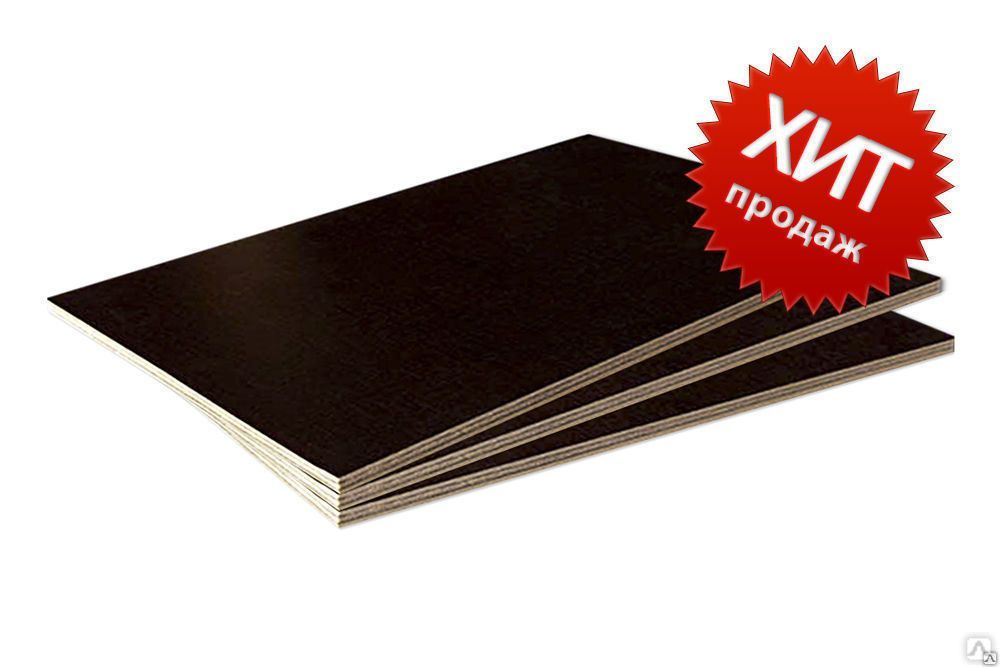

Ламинированная фанера 18мм производства Китай имеет размеры 1220х2440мм, она произведена в КНР из б/у фанеры, шпон внутри листа склеен карбамидосодержащим клеем. Материал шпона — тополь. Такая фанера отлично подойдёт для временных настилов и для устройства одноразовой опалубки. Внутри листа могут быть нахлёсты шпона и пустоты. Внешний вид фанеры может иметь небольшие дефекты по краям листа: сколы, расслоения,царапины по плёнке. Плёнка у ламинированной фанеры имеет логотип.

Внутри листа могут быть нахлёсты шпона и пустоты. Внешний вид фанеры может иметь небольшие дефекты по краям листа: сколы, расслоения,царапины по плёнке. Плёнка у ламинированной фанеры имеет логотип.

Вес листа Китайской ламинированной фанеры составляет 30кг, в одном кубе 18,66 листов фанеры. Так же в нашей компании можно купить ламинированную фанеру производства Китай толщинами 12мм и 21мм.

Ламинированная фанера 18мм производитель Россия 1220х2440, 1250х2500 мм.

Купить ламинированную фанеру 18мм в нашей компании ФАНЕРАСТРОЙ можно разных производителей. Мы работаем с заводами по всей России.

Самый известный производитель фанеры, с которым мы работаем — это Сыктывкарский фанерный комбинат. Он изготавливает ламинированную фанеру из берёзы отличного качества. Ламинированная фанера 18мм Сыктывкарского фанерного комбината имеет размеры 1220х2440 и 1250х2500. Шпон такой фанеры склеен фенолформальдегидным клеем повышенной водостойкости. Материал шпона — берёза.

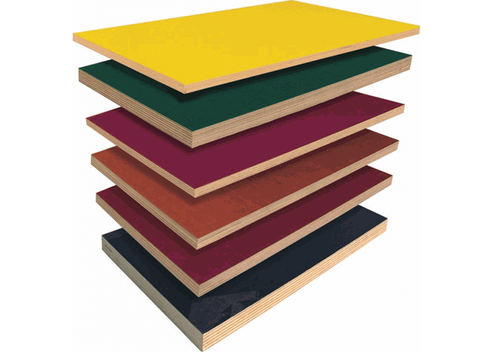

Ламинированная берёзовая фанера ещё подразделяется на марки по типу поверхности. Гладкая с двух сторон фанера маркируется как F/F, фанера с тиснёным покрытием с одной стороны маркируется как F/W, её ещё называют транспортной фанерой.

Ламинированная фанера 18мм производитель Россия 1500х3000, 1525х3050 мм.

В нашей компании вы сможете купить ламинированную фанеру 18мм российского производства размерами 1500х3000 и 1525х3050мм. Мы реализуем продукцию Демидовского фанерного комбината, Жешартского фанерного комбината, Парфинского фанерного комбината и многих других. В нашей компании можно встретить фанеру с логотипом и без логотипа. Шпон берёзовой ламинированной фанеры 1500х3000 цельный, сверху листа нанесена тёмно-коричневая защитная плёнка. Ламинированная фанера в таких форматах так же подразделяется по типу поверхности — гладкая и с сеткой. В наличии в нашей компании есть все толщины ламинированной фанеры размера 1500х3000 и 1525х3050мм.

Мы реализуем продукцию Демидовского фанерного комбината, Жешартского фанерного комбината, Парфинского фанерного комбината и многих других. В нашей компании можно встретить фанеру с логотипом и без логотипа. Шпон берёзовой ламинированной фанеры 1500х3000 цельный, сверху листа нанесена тёмно-коричневая защитная плёнка. Ламинированная фанера в таких форматах так же подразделяется по типу поверхности — гладкая и с сеткой. В наличии в нашей компании есть все толщины ламинированной фанеры размера 1500х3000 и 1525х3050мм.

НеГОСТовая берёзовая ламинированная фанера 18мм.

В нашей компании ФАНЕРАСТРОЙ есть в продаже неГОСТовая ламинированная фанера 18мм производителей Нижний Новгород и Ярославль. Главным отличием от других комбинатов является качество фанеры, так как цена данной фанеры на порядок ниже.

Данная ламинированная фанера представляет собой берёзовую фанеру, шпон которой состыкован из нескольких частей, образуя при этом сращенный шпон. Это заметно при внешнем виде, под плёнкой такой фанеры образуются видимые швы.

Листы фанеры могут быть с логотипом и без логотипа. В связи со стыковкой шпона данная фанера не обладает такими прочностными характеристиками, как фанера других производителей. Фанерный завод Нижнего Новгорода и Ярославля изготавливает ламинированную фанеру 18мм в едином формате 1220х2440, так же в наличии есть листы толщиной 21мм. Данная фанера изготавливается не по ГОСТам, а по ТУ. Применяют данную фанеру в строительстве, для возведения опалубки и при других временных работах. Оборот данной фанеры в монолитном строительстве составляет до 5 заливок, в то время как ГОСТовая фанера других производителей может составлять до 20 раз при правильном использовании.

Вес и площадь листа ламинированной берёзовой фанеры 18мм.

Формат 1220х2440мм вес 35 кг / площадь листа 2,97 м2

Формат 1250х2500мм вес 37 кг / площадь листа 3,13 м2

Формат 1500х3000мм вес 53 кг / площадь листа 4,5 м2

Формат 1525х3050мм вес 55 кг / площадь листа 4,65 м2

Плотность берёзовой ламинированной фанеры 650кг/м3.

Количество листов в одном кубическом метре ламинированной фанеры 18мм.

Ламинированная фанера 18мм 1220х2440 в одном кубе 18,66 листов .

Ламинированная фанера 18мм 1250х2500 в одном кубе 17,87 листа.

Ламинированная фанера 18мм 1500х3000 в одном кубе 12,35 листов .

Ламинированная фанера 18мм 1525х3050 в одном кубе 11,94 листа.

Купить ламинированную фанеру 18мм Вы сможете в нашей компании по низким ценам с доставкой по Санкт-Петербургу и Ленинградской области. В наличии все сорта, толщины и размеры. Звоните, консультации бесплатны!

Ламинированная фанера в строительной опалубке. Разбираем основные характеристики

26 февраля 2021

Фанера – древесный материал из склеенных между собой пластин лущеного шпона. Используемая повсеместно, она нашла свое применение и в строительстве. В частности, обработанная специальными составами ламинированная фанера – лучший материал для изготовления щитов монолитной опалубки. Давайте разбираться, почему.

Давайте разбираться, почему.

- Влагостойкость и, как следствие, обеспечение оптимальных условий созревания бетона.

- Биологическая устойчивость. Иными словами, используя фанеру, можно не волноваться, что образуется грибок.

- Стойкость к агрессивному химическому воздействию цемента с присадками.

- Механическая устойчивость. Правильные щиты, созданные по технологии, выдерживают даже мощное деформирующее воздействие бетонной смеси.

- Износостойкость и оборачиваемость – использовать фанеру можно не один десяток раз.

- Высокая ремонтопригодность. Поврежденные участки обычно просто отпиливаются, а уменьшенному листу всегда найдется применение на стройплощадке.

Безусловно, все это актуально только при условии соблюдения технологии производства и применения «правильной» фанеры. Разбираемся, какая признается таковой.

Основные требования к строительной опалубке- Торцы должны быть покрыты водостойким акрилом.

Это защищает фанеру от расслоения и разбухания.

Это защищает фанеру от расслоения и разбухания. - Сетчатая поверхность.

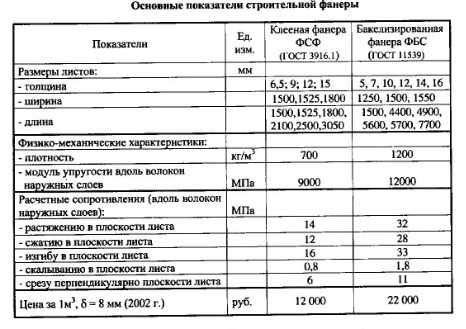

- Ламинация. Ламинированная фанера чаще других используется в производстве опалубочных щитов. В отличие от обычной клееной фанеры, применяемой в основном в мебельном производстве, у этой разновидности более низкий коэффициент адгезии. Иными словами, ЛДСП не впитывает влагу и не разбухает. Есть еще бакелитовая фанера, которая изначально использовалась в судостроении. Это очень надежный и прочный материал, но и очень дорогой.

Влагостойкая ламинированная фанера используется для изготовления мелко- и крупнощитовой опалубки, применяемой потом для строительства стен, фундамента, тоннелей, лифтовых шахт и перекрытий.

Уход за фанерой. Основные правилаСпециальных правил нет, есть общие рекомендации, касающиеся подготовки материала к использованию. В частности, рекомендовано наносить на фанеру перед использованием специальную смазку (Эмульсол, например). Она, с одной стороны, облегчает последующую распалубку и ровную поверхность бетона, с другой – защищает фанеру от агрессивного химического воздействия.

Она, с одной стороны, облегчает последующую распалубку и ровную поверхность бетона, с другой – защищает фанеру от агрессивного химического воздействия.

После использования щитов их в обязательном порядке очищают от остатков цемента и сушат в естественных условиях. Также их осматривают, ремонтируют или заменяют поврежденные листы и укладывают на хранение в особом порядке. При необходимости также обрабатывают специальными синтетическими составами.

Избавить себя от любых хлопот по хранению фанеры и уходу за ней можно, взяв строительную опалубку в аренду.

Может быть интересно

Другие статьи по теме

ТОП 5 ошибок, допускаемых при эксплуатации опалубки

Ошибки, допущенные на стройплощадке, могут обернуться серьезными проблемами разной степени серьезности: от трещин в бетоне до его разлития. Последнее является настоящей катастрофой, и, хотя …

Читать статью

Обзор зарубежных брендов опалубки

Зарубежные компании-производители опалубочных систем значительно старше отечественных. Так, если максимальный возраст российских брендов не превышает двадцати лет, то история ведущих иностранных компаний начинается в …

Так, если максимальный возраст российских брендов не превышает двадцати лет, то история ведущих иностранных компаний начинается в …

Читать статью

Совместимость опалубочных систем между собой

Особенность крупнощитовой опалубки вертикальных конструкций такова, что ее нельзя использовать более 4-х циклов в месяц даже при самом ответственном и технологичном подходе.

Читать статью

Выбор фанеры для опалубки

Прочность и устойчивость конструкции обеспечивает каркас из металлического или алюминиевого профиля, а гладкость и ровность – палубный лист. Последний может быть изготовлен из разных …

Читать статью

Лучшие свойства ламинированной фанеры

В блоге, посвященном фанере и шпону Plyco, вы найдете информацию о продуктах, практические советы и идеи для реализации проектов своими руками, архитектурных и профессиональных проектов. Мастер-классы по изготовлению фанеры и обновления каталога помогут вам завершить проект в кратчайшие сроки.

Подробнее

Категории

Все сообщения

Этот пост является частью Руководства Plyco по ламинированной фанере

в них напичкано множество невероятных свойств. Чего вы, возможно, не знаете, так это того, что когда вы наносите ламинат на одну или даже на обе стороны, вы раскрываете целый новый мир полезных характеристик. Во многих случаях простое нанесение ламината высокого давления может за доли секунды превратить изделие из непригодного в пригодное. Чтобы помочь подчеркнуть различные свойства каждого типа ламината, мы составили этот пост, чтобы помочь расширить ваши знания.

Одним из наиболее востребованных свойств, когда речь идет о ламинированной фанере, и свойством, которое в значительной степени универсально для всего нашего ассортимента, является то, что ламинаты чрезвычайно износостойкие. Обычные листы фанеры известны своей способностью выдерживать удары, но добавление дополнительного слоя ламината действительно превращает их в электростанцию.

Безупречный ламинат Plyco.

В то время как все наши ламинаты повышают долговечность доски, ламинат Spotless делает все возможное. Spotless — наш топовый продукт, и если вы примете во внимание всю научную инженерию, которая была вложена в него, вы поймете, почему. Хотя он естественным образом устойчив к истиранию и царапинам, он также нацелен на ряд других факторов, которые могут серьезно повредить внешнему виду вашего ламината. Во-первых, ламинат Spotless обладает антибактериальными свойствами. Это означает, что он предотвращает рост бактерий и плесени, а также устойчив к бытовым чистящим средствам. Естественно, это делает его идеальным для использования на кухне.

Хотите использовать ламинат Spotless там, где он будет подвергаться воздействию прямых солнечных лучей или сухого тепла? Что ж, у него есть идеальные характеристики, чтобы процветать в этих местах. Он поставляется с термостойкостью в сухом состоянии, что означает, что он может подвергаться воздействию высоких температур без повреждения ламината. Нет ничего хуже, чем видеть, как ваш красивый ламинат начинает отслаиваться, потому что он не способен выжить в тяжелых условиях! Точно так же ламинат Spotless устойчив к ультрафиолетовому излучению. Это позволяет вам подвергать его постоянному воздействию прямых солнечных лучей, не беспокоясь о том, что цвет может начать исчезать.

Нет ничего хуже, чем видеть, как ваш красивый ламинат начинает отслаиваться, потому что он не способен выжить в тяжелых условиях! Точно так же ламинат Spotless устойчив к ультрафиолетовому излучению. Это позволяет вам подвергать его постоянному воздействию прямых солнечных лучей, не беспокоясь о том, что цвет может начать исчезать.

Наиболее очевидным свойством ламинированной фанеры является то, что она кардинально меняет внешний вид вашего листа, не снижая при этом прочности, стабильности или долговечности. В некоторых случаях необработанный лист березовой фанеры выглядит превосходно. Тем не менее, есть много приложений, где требуется другой вид. Здесь могут пригодиться такие продукты, как Decoply или Spotless Laminate. Они выпускаются в широкой цветовой гамме, что дает вам свободу экспериментировать с визуальной отделкой вашего проекта. Столешницы, торговое оборудование и краснодеревщики получают значительный импульс благодаря этой архитектурной отделке.

Аналогичным образом, Plyco также предлагает различные архитектурные ламинаты из натурального дерева, которые сохраняют естественное ощущение дерева.

Ассортимент ламината Plyco Laminato из натуральной древесины.

Мир ламинированной фанеры огромен и полон невероятных свойств, улучшающих проект.

Это поле поиска с прикрепленной функцией автоматического предложения.

- Нет предложений, так как поле поиска пусто.

Популярные посты

Подписаться на новости

Похожие посты

Физико-механические свойства ДСП, ламинированной термопрессованным шпоном :: Биоресурсы

Буюксари, У. (2012). «Физические и механические свойства ДСП, ламинированной термопрессованным шпоном», BioRes. 7(1), 1084-1091.

Abstract

Целью данного исследования было изучение влияния ламинирования термически спрессованным шпоном на некоторые физические и механические свойства древесно-стружечных плит. Шпон восточный бук ( Fagus orientalis Lipsky) подвергали прессованию в различных условиях прессования. Такими прессованными листами шпона ламинировали серийно выпускаемые образцы ДСП. Измеряли плотность, 2-часовое и 24-часовое водопоглощение (WA) и набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные прессованным шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесно-стружечными плитами и ламинированными непрессованными шпонами. В сэндвич-панелях ламинированные листами шпона ДСП, спрессованные при давлении 4 МПа и температуре 150 оС, имели самые высокие значения МОС и МОС. Значения MOR и MOE уменьшались при повышении температуры выше 150 oC. Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Скачать PDF

Статья полностью

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ДСП, ЛАМИНИРОВАННОЙ ТЕРМОПРЕССОВАННЫМ ШПОНОМ

Умит Буюксари а, *

Целью данного исследования было изучение влияния ламинирования термически спрессованным шпоном на некоторые физические и механические свойства древесно-стружечных плит. Бук восточный ( Fagus orientalis Lipsky) шпона прессовали в различных условиях прессования. Такими прессованными листами шпона ламинировали серийно выпускаемые образцы ДСП. Измеряли плотность, 2-часовое и 24-часовое водопоглощение (WA) и набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные прессованным шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесно-стружечными плитами и ламинированными непрессованными шпонами. В сэндвич-панелях ДСП, ламинированные листами шпона и спрессованные при давлении 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. Значения MOR и MOE уменьшались с повышением температуры выше 150 o C. Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Измеряли плотность, 2-часовое и 24-часовое водопоглощение (WA) и набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные прессованным шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесно-стружечными плитами и ламинированными непрессованными шпонами. В сэндвич-панелях ДСП, ламинированные листами шпона и спрессованные при давлении 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. Значения MOR и MOE уменьшались с повышением температуры выше 150 o C. Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Ключевые слова: ДСП; ламинирование; Термическое сжатие; Отек толщины; Впитывание воды; Модуль упругости; Прочность на изгиб

Контактная информация: a: Кафедра механики и технологии древесины, Университет Дюздже, Дюздже, Турция * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Процессы термического сжатия уже много лет используются в различных приложениях (Бехта и др., 2009 г.).; Унсал и Кандан, 2008 г.; Кандан и др. 2010). Общеизвестно, что сжатие древесины может положительно сказаться на общих прочностных свойствах изделий из дерева; это важно в отношении конструкционных применений, в которых желательны более высокие механические свойства (Wood Handbook 1999). В предыдущем исследовании была предпринята попытка оценить прочностные характеристики фанеры, изготовленной из непрессованного и прессованного шпона (Бехта и др., 2009). Эти авторы констатировали, что все измеренные прочностные характеристики увеличивались с увеличением степени сжатия от 5% до 15%. Увеличение степени сжатия приводит к снижению прочности на изгиб. В другом исследовании сжатие японского кедра (9Было показано, что образцы 0012 Cyrotomeria japonica ) влияют на прочностные характеристики (Adachi et al. 2009). Kamke (2006) исследовал свойства на изгиб LVL, изготовленного из прессованного и непрессованного шпона лучистой сосны. Он обнаружил, что LVL, изготовленный из прессованного шпона, имеет более высокое значение модуля упругости (MOE) по сравнению с LVL, изготовленным из непрессованного шпона. Кутнар и др. (2008) сообщили, что соответствующие значения модуля разрыва (MOR) и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов.

Увеличение степени сжатия приводит к снижению прочности на изгиб. В другом исследовании сжатие японского кедра (9Было показано, что образцы 0012 Cyrotomeria japonica ) влияют на прочностные характеристики (Adachi et al. 2009). Kamke (2006) исследовал свойства на изгиб LVL, изготовленного из прессованного и непрессованного шпона лучистой сосны. Он обнаружил, что LVL, изготовленный из прессованного шпона, имеет более высокое значение модуля упругости (MOE) по сравнению с LVL, изготовленным из непрессованного шпона. Кутнар и др. (2008) сообщили, что соответствующие значения модуля разрыва (MOR) и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов.

Помимо улучшения механических свойств изделий из древесины качество поверхности также может быть улучшено в результате процессов прессования. Уплотнение древесины вызывает сжатие любых неровностей на подложке, в результате чего поверхность становится более гладкой. Фауст и Райс (1986) определили, что использование более грубого шпона при производстве LVL снижает прочность на изгиб в среднем на 33% по сравнению с LVL, изготовленным из более гладких листов шпона. В частности, листы шпона с более гладкой поверхностью, используемые в фанере и клееном брусе (ЛВЛ), снижают расход клеевого состава, что снижает общую стоимость производства.

Фауст и Райс (1986) определили, что использование более грубого шпона при производстве LVL снижает прочность на изгиб в среднем на 33% по сравнению с LVL, изготовленным из более гладких листов шпона. В частности, листы шпона с более гладкой поверхностью, используемые в фанере и клееном брусе (ЛВЛ), снижают расход клеевого состава, что снижает общую стоимость производства.

ДСП является одной из наиболее широко используемых внутренних древесных композитных подложек и обычно используется для производства краснодеревщиков и мебели. Массив шпона также используется в качестве грунтовки под ДСП при изготовлении дорогой мебели. Древесина бука широко используется для ламинирования подложки для древесных плит во многих европейских странах. Ламинированные древесностружечные плиты из прессованного шпона могут использоваться для различных структурных применений. Целью данного исследования было оценить MOR, MOE, набухание по толщине (TS) и водопоглощение (WA) экспериментально изготовленных панелей с использованием таких структур.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Бук восточный ( Fagus orientalis Lipsky) шпон толщиной 1,5 мм, изготовленный методом ротационного лущения, и серийно выпускаемые панели из ДСП толщиной 18 мм были разрезаны на квадраты размером 500 мм на 500 мм. Виниры с влажностью 12% и плотностью 3 0,630 г/см прессовали с помощью горячего пресса лабораторного типа. Всего для каждого испытания прессовали 4 образца шпона. Толщина каждого шпона была измерена в четырех углах с точностью до 0,01 мм до и после сжатия, чтобы определить уменьшение толщины в зависимости от давления и температуры. ДСП ламинировали контрольным (непрессованным) и прессованным шпоном с использованием карбамидоформальдегидного клея в количестве 160 г/м 9 .0085 2 . В клеевую смесь также добавляли хлорид аммония (NH 4 Cl) в количестве 1% в расчете на сухую массу древесины. Сэндвич-панели с двумя листами шпона прессовали в горячем прессе с компьютерным управлением. Перед проведением испытаний образцы кондиционировали в климатической камере при температуре 20 o С и относительной влажности 65% в течение трех недель.

Перед проведением испытаний образцы кондиционировали в климатической камере при температуре 20 o С и относительной влажности 65% в течение трех недель.

Испытания на плотность (на основе EN 323), испытания на водопоглощение и набухание по толщине (на основе EN 317) и испытания на изгиб (на основе стандарта EN 310 на универсальной испытательной машине, оснащенной тензодатчиком емкостью 1000 кг). Ламинированные и неламинированные образцы для испытаний на изгиб показаны на рис. 1.

Рис. 1. Ламинированные и неламинированные образцы для испытаний на изгиб

Всего для каждого теста было использовано 20 образцов. Схема эксперимента, параметры сжатия шпона и производства сэндвич-панелей представлены в таблице 1. Полученные данные были подвергнуты статистическому анализу с использованием дисперсионного анализа (ANOVA) и критерия среднего разделения Дункана.

Таблица 1. Экспериментальный дизайн , параметры сжатия шпона и производства сэндвич-панелей

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Величина уменьшения толщины виниров после прессования показана в таблице 2. В группе H было самое большое уменьшение, а в группе C — самое низкое. Уменьшение толщины увеличивалось с увеличением давления прессования и температуры. Аналогичные результаты были получены несколькими исследователями (Унсал и др., 2009, 2011; Вельцбахер и др., 2008; Табарса и Чуи, 1997; Рауткари и др., 2010). Унсал и др. (2009) установили, что уменьшение толщины древесины сосны, спрессованной при 150 ºC, составило 4,7 % при давлении прессования 5 МПа и 38,8 % при 7 МПа. Рауткари и др. (2010) обнаружили, что коэффициент сжатия (уменьшение толщины) увеличивается с увеличением давления прессования в древесине бука и ели. Степень сжатия древесины ели в тангенциальном направлении составила 2,7% при низком давлении и 7,1% при высоком давлении. Вельцбахер и др. (2008) и Табарса и Чуй (1997) установили, что толщина образцов древесины уменьшается с увеличением температуры уплотнения. Это явление можно объяснить как следствие размягчения твердой древесины при повышении температуры.

В группе H было самое большое уменьшение, а в группе C — самое низкое. Уменьшение толщины увеличивалось с увеличением давления прессования и температуры. Аналогичные результаты были получены несколькими исследователями (Унсал и др., 2009, 2011; Вельцбахер и др., 2008; Табарса и Чуи, 1997; Рауткари и др., 2010). Унсал и др. (2009) установили, что уменьшение толщины древесины сосны, спрессованной при 150 ºC, составило 4,7 % при давлении прессования 5 МПа и 38,8 % при 7 МПа. Рауткари и др. (2010) обнаружили, что коэффициент сжатия (уменьшение толщины) увеличивается с увеличением давления прессования в древесине бука и ели. Степень сжатия древесины ели в тангенциальном направлении составила 2,7% при низком давлении и 7,1% при высоком давлении. Вельцбахер и др. (2008) и Табарса и Чуй (1997) установили, что толщина образцов древесины уменьшается с увеличением температуры уплотнения. Это явление можно объяснить как следствие размягчения твердой древесины при повышении температуры.

Таблица 2. Уменьшение толщины виниров

Уменьшение толщины виниров

Результаты тестов ANOVA и среднего разделения Дункана для плотности, WA и TS панелей приведены в таблице 3. Плотность многослойных панелей была выше, чем плотность панелей из неламинированного ДСП. За исключением групп G и H, панели, ламинированные непрессованным шпоном, имели меньшую плотность по сравнению с панелями, ламинированными прессованным шпоном. Более низкие плотности в группах G и H могут быть связаны с потерей массы. Повышение температуры выше 150 ºC постепенно ухудшает физические и химические свойства древесины (Syrjanen and Oy 2001; Mitchell 1988).

Таблица 3. Значения плотности, толщины, набухания и водопоглощения плит

Значения в скобках являются стандартными отклонениями.

a,b,c,d,e,f Значения, имеющие одну и ту же букву, существенно не отличаются (критерий Дункана).

Плотность панели увеличивалась с увеличением давления прессования и уменьшалась с повышением температуры пресса. Это отрицательное влияние температуры (Yildiz 2002; Unsal et al. 2003; Korkut et al. 2008) и положительное влияние давления пресса (Unsal et al. 2009).; 2011) на плотность древесины наблюдали несколько исследователей.

Это отрицательное влияние температуры (Yildiz 2002; Unsal et al. 2003; Korkut et al. 2008) и положительное влияние давления пресса (Unsal et al. 2009).; 2011) на плотность древесины наблюдали несколько исследователей.

Сэндвич-панели с временем погружения 2 и 24 часа имели более низкие значения WA, чем контрольная группа без ламинирования. Что касается сэндвич-панелей, древесностружечные плиты, ламинированные прессованным шпоном, имели более низкое значение WA для времени погружения в течение 2 часов и более высокое значение WA для времени погружения в течение 24 часов по сравнению с древесностружечными плитами, ламинированными непрессованным шпоном. Как для 2-часового, так и для 24-часового времени погружения значение WA уменьшалось с увеличением давления прессования при 180 ºC и 200 ºC и увеличивалось с увеличением давления прессования при 150 ºC. Для 24-часового времени погружения увеличение значения WA с увеличением давления при 150 ºC не было статистически значимым. Уменьшение значения WA при 180 ºC и 200 ºC может быть связано с уплотнением поверхности и уменьшением пористости шпона; при погружении материала вода заполняет пустоты. Этот вывод аналогичен результатам предыдущих исследований, проведенных в отношении древесных композитных панелей (Winandy and Krzysik 2007; Ayrilmis et al. 2009).; Вернуа 2007). Vernois (2007) сообщил, что WA древесины увеличивается с увеличением пористости, и когда древесина замачивается в воде, она может поглощать более 20% воды.

Этот вывод аналогичен результатам предыдущих исследований, проведенных в отношении древесных композитных панелей (Winandy and Krzysik 2007; Ayrilmis et al. 2009).; Вернуа 2007). Vernois (2007) сообщил, что WA древесины увеличивается с увеличением пористости, и когда древесина замачивается в воде, она может поглощать более 20% воды.

При времени погружения 2 ч и 24 ч, за исключением групп G и H, сэндвич-панели имели более высокие значения TS по сравнению с неламинированным ДСП. Панели из спрессованного шпона при температурах 180 o C и 200 o C имели более низкие значения TS по сравнению с панелями, ламинированными листами шпона без применения прессования. В сжатых панелях значения TS для 2-часового и 24-часового времени погружения уменьшались с увеличением температуры прессования при обоих давлениях прессования. Сходные результаты были получены Unsal et al. (2011). Они пришли к выводу, что улучшение TS при повышении температуры прессования объясняется изменением химического состава древесины.

Результаты тестов ANOVA и среднего разделения Дункана для MOR и MOE панелей показаны в таблице 4. Параллельно с ориентацией волокон неламинированная древесно-стружечная плита имела более низкое значение MOR по сравнению с ламинированными древесностружечными плитами.

Таблица 4. Значения модуля разрыва и модуля упругости образцов, параллельных и перпендикулярных ориентации зерен

Значения в скобках являются стандартными отклонениями

a,b,c,d,e,f Значения, имеющие одну и ту же букву, существенно не отличаются (критерий Дункана).

Предыдущие исследования показали, что покрытие поверхностей ДСП улучшало механические свойства панелей (Nemli 2003; Nemli et al. 2005). Наибольшее значение MOR установлено для панели типа С, ламинированной листами шпона, спрессованными под давлением 4 МПа при температуре 150 o С. Прессованные фанерно-стружечные плиты имеют более высокие значения MOR, чем древесностружечные плиты, ламинированные непрессованным шпоном. . Значения МОС уменьшались при повышении температуры выше 150 o C. Jämsä and Viitaniemi (2001) установили, что прочностные свойства древесины начинают снижаться при температурах выше 150 ºC из-за того, что при такой высокой температуре древесина становится более хрупкой. Значения МОС уменьшались с увеличением давления пресса из-за разрушения клеточных стенок. Неповрежденные клеточные стенки являются основным фактором приемлемых свойств вязкоупругой термически спрессованной древесины (Kutnar et al. 2009).

. Значения МОС уменьшались при повышении температуры выше 150 o C. Jämsä and Viitaniemi (2001) установили, что прочностные свойства древесины начинают снижаться при температурах выше 150 ºC из-за того, что при такой высокой температуре древесина становится более хрупкой. Значения МОС уменьшались с увеличением давления пресса из-за разрушения клеточных стенок. Неповрежденные клеточные стенки являются основным фактором приемлемых свойств вязкоупругой термически спрессованной древесины (Kutnar et al. 2009).

, параллельные ориентации волокон, у всех сэндвич-панелей, ламинированных прессованным шпоном, были выше, чем у неламинированных ДСП и ДСП, ламинированных непрессованным шпоном. Фанера, изготовленная из прессованной древесины березы и ольхи, показала более высокие значения МЧС, чем непрессованные образцы (Бехта и др., 2009 г.).). ДСП, ламинированные прессованным шпоном при давлении 4 МПа и температуре 150 o С, имели наибольшее значение МОЕ 5,641 ГПа, а самое низкое значение МОЕ (1,897 ГПа) наблюдалось у неламинированной ДСП. Группа C имела значения MOE на 197,4% и 15,9% выше, чем у неламинированной ДСП и ДСП, ламинированной непрессованным шпоном, соответственно. Средние значения MOE многослойных панелей уменьшались по мере увеличения давления пресса. Влияние давления пресса было более выражено при температурах 180 ºC и 200 ºC. МОЕ уменьшалось с повышением температуры более чем на 150 o °С. Температура не оказывала существенного влияния при давлении 4 МПа, но оказывала значительное влияние при давлении 6 МПа.

Группа C имела значения MOE на 197,4% и 15,9% выше, чем у неламинированной ДСП и ДСП, ламинированной непрессованным шпоном, соответственно. Средние значения MOE многослойных панелей уменьшались по мере увеличения давления пресса. Влияние давления пресса было более выражено при температурах 180 ºC и 200 ºC. МОЕ уменьшалось с повышением температуры более чем на 150 o °С. Температура не оказывала существенного влияния при давлении 4 МПа, но оказывала значительное влияние при давлении 6 МПа.

MOR и MOE панелей, ламинированных непрессованным шпоном, были соответственно на 318% и 157% выше, чем у неламинированных ДСП. Панели, ламинированные прессованным шпоном под давлением 4 МПа при 150 o C, имели значения MOR и MOE на 9,6% и 15,9% выше, чем панели, ламинированные непрессованным шпоном. Подобные улучшения MOR и MOE из-за термического сжатия ранее наблюдались несколькими исследователями (Kutnar et al. 2008; Kamke 2006). Kamke (2006) отметил, что MOE LVL, полученного из прессованного шпона, на 81% выше, чем из непрессованного шпона. Кутнар и др. (2008) сообщили, что соответствующие значения MOR и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов. Испытания, проведенные перпендикулярно направлению волокон шпона, показали значительно более низкие MOE и MOR, чем испытания, проведенные параллельно направлению волокон. Этот результат ожидается из-за того, что прочность древесины на изгиб вдоль направления волокон в 20-25 раз выше, чем поперек направления волокон (Wood Handbook 19).99).

Кутнар и др. (2008) сообщили, что соответствующие значения MOR и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов. Испытания, проведенные перпендикулярно направлению волокон шпона, показали значительно более низкие MOE и MOR, чем испытания, проведенные параллельно направлению волокон. Этот результат ожидается из-за того, что прочность древесины на изгиб вдоль направления волокон в 20-25 раз выше, чем поперек направления волокон (Wood Handbook 19).99).

ВЫВОДЫ

В данной работе были исследованы некоторые механические и физические свойства панелей из ДСП, ламинированных термически спрессованными листами шпона. Плотность многослойных панелей увеличивалась с увеличением давления прессования и уменьшалась с повышением температуры прессования. Все ДСП, ламинированные прессованным шпоном, имели более высокие модуль разрыва и модуль упругости по сравнению с неламинированными ДСП и ДСП, ламинированными непрессованным шпоном. Для сэндвич-панелей, ДСП, ламинированных шпоном и прессованных под давлением 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. MOR и MOE уменьшались с повышением температуры при температурах выше 150 o C. Распухание по толщине при 2-часовом и 24-часовом времени погружения уменьшалось с увеличением температуры прессования. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Для сэндвич-панелей, ДСП, ламинированных шпоном и прессованных под давлением 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. MOR и MOE уменьшались с повышением температуры при температурах выше 150 o C. Распухание по толщине при 2-часовом и 24-часовом времени погружения уменьшалось с увеличением температуры прессования. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

ССЫЛКИ

Адачи К., Иноуэ М., Канаяма К., Роуэлл Р. М. и Каваи С. (2004). «Удаление воды с мокрого шпона при помощи роликового прессования», J Wood Sci 50, 479-483.

Айрилмис, Н., Лауфенберг, Т. Л., и Винанди, Дж. Э. (2009). «Стабильность размеров и ползучести термообработанных наружных древесноволокнистых плит средней плотности», European Journal of Wood and Wood Products 67, 287-295.

Бехта П., Хизироглу С. и Шепелюк О. (2009). «Свойства фанеры, изготовленной из прессованного шпона, как строительного материала», Материалы и конструкция 30(4), 947-953.

Кандан, З., Хизироглу, С., и Макдональд, А. Г. (2010). «Качество поверхности термически спрессованного шпона пихты Дугласа», Materials and Design 31(7), 3574-3577.

EN 323. (1993). «Деревянные панели, определение плотности», Европейский комитет по стандартизации, Брюссель, Бельгия.

ЕН 317 (1993). «Стружечные и древесноволокнистые плиты. Определение набухания по толщине после погружения в воду», Eur. Комитет по стандартизации, Брюссель, Бельгия.

ЕН 310 (1993). «Деревянные панели, определение модуля упругости при изгибе и прочности на изгиб», Европейский комитет по стандартизации, Брюссель, Бельгия.

Фауст, Т. Д., и Райс, Дж. Т. (1986). «Влияние шероховатости поверхности шпона на качество клеевого соединения фанеры из южной сосны», Forest Products Journal 36(4), 57-62.

Ямся, С., и Виитаниеми, П. (2001). «Термическая обработка древесины для повышения долговечности без химикатов». В сб.: Рапп А.О. (ред.), Обзор термической обработки древесины. Действие по затратам E22. Труды специального семинара, Антибы, Франция, 17–22.

Коркут С., Акгуль М. и Дундар Т. (2008). «Влияние термической обработки на некоторые технологические свойства древесины сосны обыкновенной ( Pinus sylvestris L.)», Bioresource Technology 99(6), 1861-1868.

Кутнар А., Камке Ф. А. и Сернек М. (2009). «Профиль плотности и морфология вязкоупругой термически сжатой древесины», Wood Sci. Технол. 43(1-2), 57-68.

Камке, Ф.А. (2006). «Уплотненная сосна лучистая для конструкционных композитов», Maderas:Ciencia Tecnologia Journal 8(2), 83–92.

Кутнар А., Камке Ф. А. и Сернек М. (2008). «Механические свойства уплотненной древесины VTC, относящиеся к конструкционным композитам», European Journal of Wood and Wood Products 66, 439-446.

Митчелл, П. Х. (1988). «Необратимые изменения свойств небольших образцов сосны лоблолли при нагревании на воздухе, азоте или кислороде», Wood and Fiber Science 20(3), 320-355.

Немли, Г. (2003). «Влияние технологических параметров лакокрасочных материалов на технологические свойства ДСП», Диссертация, Черноморский технический университет.

Немли Г., Орс Ю. и Калайджиоглу Х. (2005). «Выбор подходящих материалов декоративного покрытия поверхности для внутреннего применения из ДСП». Строительство и строительные материалы 19(4), 307-312.

Рауткари, Л., Проперци, М., Пичелин, Ф., и Хьюз, М. (2010). «Свойства и восстановление твердой поверхности ели обыкновенной и бука европейского», Wood Science and Technology 44, 679-691.

Сирьянен Т. и Ой К. (2001). «Производство и классификация термически обработанной древесины в Финляндии. Обзор термической обработки древесины», В: Материалы специального семинара 9.0012 Проводится в Антибе, Франция.

Табарса Т. и Чуй Ю. Х. (1997). «Влияние горячего прессования на свойства белой ели», Forest Products Journal 47, 71–76.

Унсал, О., Коркут, С., и Атик, К. (2003). «Влияние термической обработки на некоторые свойства и цвет древесины эвкалипта ( Eucalyptus Camaldulensis Dehn.)», Maderas: Ciencia Tecnologia Journal 5(2), 145-152.

Унсал О., Кандан З., Буюксари У., Коркут С., Чанг Ю.-С. и Йео Х. (2011). «Влияние термокомпрессионной обработки на поверхностную твердость, вертикальную плотность пропила и набухание по толщине эвкалиптовых древесных плит при горячем прессовании», Mokchae Konghak 39(2), 148-155.

Унсал, О., и Кандан, З. (2008). «Влагосодержание, профиль вертикальной плотности и твердость по Янке термически сжатых панелей из древесины сосны в зависимости от давления прессования и температуры», Dry Technol 26(9), 1165-1169.

Унсал О., Картал С. Н., Кандан З., Аранго Р. , Клаузен К. и Грин Ф. (2009). «Сопротивление гниению и термитам, водопоглощение и набухание термически спрессованных деревянных панелей», International Biodeterioration and Biodegradation 63(5), 548-552.

, Клаузен К. и Грин Ф. (2009). «Сопротивление гниению и термитам, водопоглощение и набухание термически спрессованных деревянных панелей», International Biodeterioration and Biodegradation 63(5), 548-552.

Вернуа, М. М. (2007). «Термообработка древесины во Франции — современное состояние», Centre Technique du Bois et de l’Ameublement, Париж, Франция, 6 стр.

Винанди, Дж. Э., и Кржисик, А. (2007). «Термическая деградация древесных волокон при горячем прессовании композитов МДФ: часть I. Относительные эффекты и преимущества теплового воздействия», Wood and Fiber Science 39, 450-461.

Welzbacher, C.R., Wehsener, J., Rapp, A.O., and Haller, P. (2008). «Термомеханическое уплотнение в сочетании с термической стабильностью размеров и долговечностью», European Journal of Wood and Wood Products 66(1), 39–49.

Справочник по дереву. (1999). «Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров», Мэдисон, Висконсин, USA General Tech.