Опыт проведения измерения механических характеристик металла

Главная

Публикации

Опыт проведения измерения механических характеристик металла барабанов котлов и паропроводов без вырезок образцов по диаграммам упругопластического вдавливания

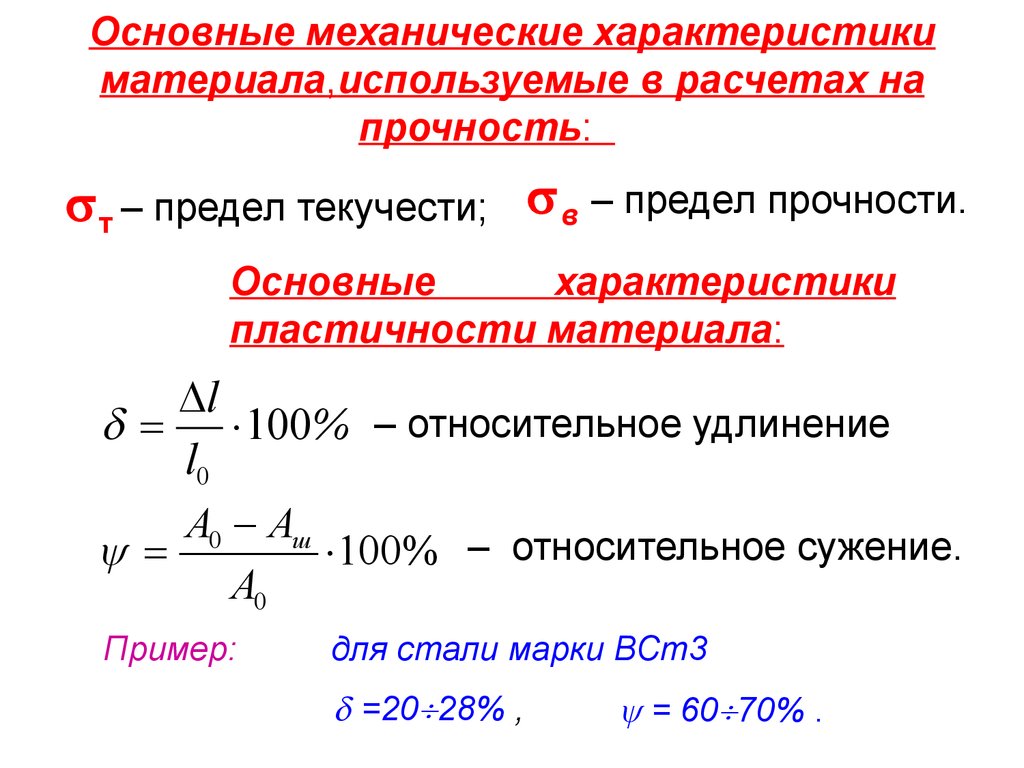

Продление срока службы металла энергетического оборудования осуществляется на основании анализа результатов неразрушающего и разрушающего контроля различными методами. Основные требования к методам и оценке результатов контроля полученных этими методами изложены в «Типовой инструкции по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций» (РД 10-577-03). Наиболее важные характеристики для оценки служебных свойств металла получаются на основании металлографического контроля и контроля механических характеристик при рабочей и комнатных температурах. Для оценки прочностных характеристик необходимо знать временное сопротивление разрыву, условный предел текучести, для оценки пластических свойств отношения предела текучести к временному сопротивлению разрыву, относительное конечное удлинение.

Была поставлена задача получить эти характеристики без вырезок непосредственно на объектах. Для этих целей был применён измеритель механических характеристик ПИМ-ДВ-1, который позволяет проводить прямые измерения механических характеристик металла оборудования.

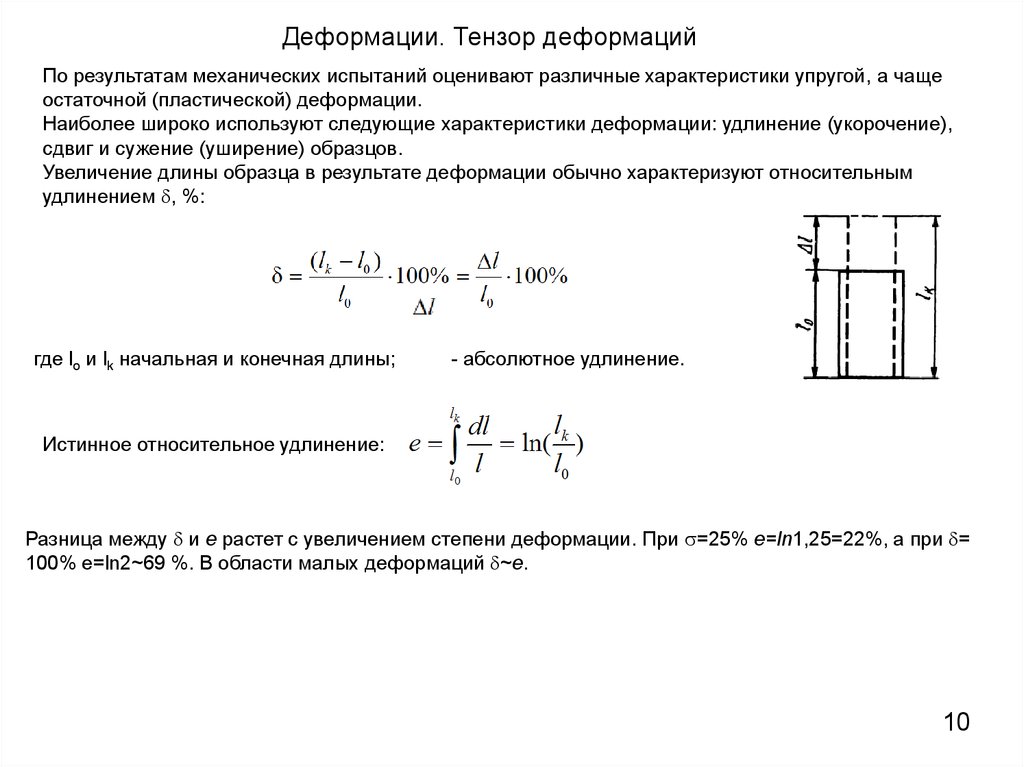

Принцип работы прибора основан на регистрации в реальном масштабе времени процесса упругопластического контактного деформирования металла в виде диаграмм в координатах нагрузка-перемещение, нагрузка-время, перемещение-время при непрерывном вдавливании сферического индентора. Диаграмма вдавливания наиболее полно и объективно характеризует прочностные, упругие и пластические свойства материала при данном виде испытания и лежит в основе определения целого комплекса механических характеристик: условного предела текучести σ02 , временного сопротивления σв , твёрдости по шкалам Бринелля НВ и Виккерса HV, относительного конечного удлинения δ5 , поперечного сужения Ψк , равномерной деформации δрав, кривой упрочнения в координатах напряжение σi – деформация ɛi.

На рисунке 1 приведены результаты сравнительных неразрушающих испытаний образцов на ПИМ-ДВ-1 и разрушающих испытаний на испытательной машине ЦД 10/90. Значения механических характеристик полученных на ПИМ-ДВ-1 и на испытательной машине совпадают, и могут быть приняты для оценки прочностных свойств металла.

В процессе подготовки прибора к испытаниям на оборудовании было проведено сравнение результатов механических испытаний на одних и тех же образцах на разрывной машине и ПИМ-ДВ-1.

Сравнительному испытанию подвергались образцы из сталей: 34ХНЗМ, 30ХМА, Ст. 20, 15Х1М1Ф, 12Х13, 12Х1МФ, Ст. 35, 09Г2С, 38Х2МЮА, 20Х1М1Ф1ТР, 12Х13Ш, 30Х2НМФА, 20Х12ВНМФ, АМЦ 9-2 (бронза), титановый сплав ПТ-3ВМ, 34ХНЗМ, всего более 124 образцов. Условно результаты испытаний можно разделить на две группы. Первая группа результатов, где значения полученные на разрывной машине и ПИМ-ДВ-1 практически совпадают. Вторая группа результатов, где значение механических характеристик различаются.

Далее на объектах с помощью ПИМ-ДВ-1 проводился контроль механических характеристик металла барабанов котлов, основного металла, зон термического влияния и наплавленного металла сварных соединений паропроводов, корпусов стопорных клапанов турбин.

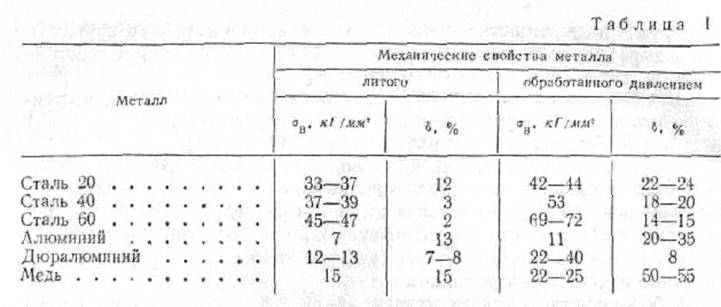

На рис. 2-4 приведены фотографии иллюстрирующие применение ПИМ-ДВ-1 для контроля барабанов котлов из стали 22К и 16ГНМ и металла гибов паропроводов на электростанции, при работающем рядом оборудовании. Наиболее уязвимым блоком оказался Ноутбук. Для его нормальной работы пришлось организовывать обдув корпуса, клавиатуры сжатым воздухом. В Таблице-1 приведены результаты испытаний.

Наиболее уязвимым блоком оказался Ноутбук. Для его нормальной работы пришлось организовывать обдув корпуса, клавиатуры сжатым воздухом. В Таблице-1 приведены результаты испытаний.

Таблица-1

|

Наименование оборудования |

Предел текучести σ02 МПа |

Предел прочности σв МПа |

Твердость, НВ |

Отношение σ02/ σв |

Относ. конечное удлинение δ5 % |

Пластическая деформация ɛi % |

|

Барабан из стали 22К (производ. |

202 |

356 |

108 |

0,57 |

37 |

15,9 |

|

Барабан из стали 16 ГНМ |

270 |

427 |

134 |

0,63 |

32 |

10,6 |

|

Гиб паропровода из стали 12Х1МФ |

380 |

490 |

161 |

0,78 |

24 |

8,9 |

Полученные результаты послужили основанием для поверочного расчета элементов барабанов, а также оценить пластические свойства металла обечаек.

На рис. 2 приведено различное положение измерительной головки в барабанах (в нижнем положении и под углом 45 град. к вертикали). Разница в установке головки не сказалась на значениях результатов в нашем случае.

С помощью ПИМ-ДВ-1 проводились также испытания лопаток газовых турбин в лабораторных условиях. Результаты приведены в Таблице-2.

Механические характеристики лопаток, номера клейм – 1, 2, 3, 4, 5 оцениваются как удовлетворительные. Механические характеристики лопатки, номер клейма – 6, имеют низкое значение по пластичности. Это подтверждается наличием карбидов на микрошлифе этой лопатки (Рис. 5). Карбиды металлов расположены преимущественно цепочками по границам зерен. Отмечено наличие нитридов титана. Такое распределение карбидов объясняет и более высокую твердость металла этой лопатки. Это также объясняет и более низкие пластические свойства металла лопатки клейма – 6.

МЕХАНИЧЕСКИЕ СВОЙСТВА

Таблица 2

|

№ клейма |

Предел текучести, МПа |

Предел прочности, МПа |

Твердость НВ |

Твердость НV |

Относительное конечное удлинение, % |

Пластическая деформация, % |

|

1 |

696 |

830 |

253 |

255 |

18 |

2,4 |

|

2 |

751 |

881 |

267 |

270 |

17 |

2,1 |

|

3 |

713 |

846 |

257 |

259 |

18 |

2,3 |

|

4 |

736 |

868 |

263 |

266 |

18 |

2,2 |

|

5 |

622 |

762 |

236 |

237 |

20 |

3,0 |

|

6 |

1100 |

1218 |

358 |

371 |

13 |

1,0 |

-

Р.

Л. ТВД т/а 83 I ступень, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72 присвоено клеймо – 1;

Л. ТВД т/а 83 I ступень, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72 присвоено клеймо – 1;

-

т/а 22, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 2;

-

Р.Л. ТНД т/а 83 I ступень, металл — 16Х11Н2В2МФ (ЭИ962А) по ГОСТ5632-72, присвоено клеймо – 3;

-

Р.Л. ТВД т/а 22 III ступень, металл — 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 4;

-

т/а 11, металл — 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 5;

-

т/а 11, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 6.

Рис.1

Сравнительные неразрушающие испытания образцов на ПИМ-ДВ-1 и разрушающие испытания на испытательной машине ЦД 10/90

Рис. 4 Проведение измерений механических характеристик металла на гибе паропровода.

4 Проведение измерений механических характеристик металла на гибе паропровода.

Рис.6 Микроструктура металла барабана из стали 16 ГНМ (М:1500)

Рис.7 Микроструктура металла барабана из стали 22К (М:1500)

На рисунках 6 и 7 приведены микроструктуры металла барабанов котлов, изготовленных из стали 16ГНМ и 22К. Значения механических характеристик металла барабанов, измеренных с помощью ПИМ-ДВ-1 (Таблица-1) указывают на низкие прочностные свойства металла барабана изготовленного из стали 22К. Это подтверждается состоянием микроструктуры металла.

В результате длительной эксплуатации барабана (год изготовления барабана 1934 г.) произошла деградация металла с выделением отдельных глобулей структурно свободного графита и сфероидизацией перлита соответствующей 5 баллу по ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации». По состоянию металла барабана котла, котёл был выведен из эксплуатации и демонтирован.

По состоянию металла барабана котла, котёл был выведен из эксплуатации и демонтирован.

В случае испытаний механических характеристик лопаток, сравнительные испытания на разрывной машине не проводились, из-за невозможности их проведения. Порядок значений величин механических свойств металла, при испытании лопаток подтверждался состоянием микроструктур металла. Так, например, низкие пластические свойства металла лопатки (клеймо №6) и высокое значение твердости, полученное при измерении на ПИМ-ДВ-1 подтверждается наличием карбидов металла и их распределением в микроструктуре приведенной на рис.5.

В лабораторных условиях проводился контроль механических характеристик при рабочей температуре вырезки паросборного коллектора из стали 12Х1МФ проработавшей 250 000 часов. Во всех случаях в зоне проведения контроля прибором ПИМ-ДВ-1 проводилась оценка состояния микроструктуры металла. По результатам анализа применения ПИМ-ДВ-1 сделан вывод о том, что прибор может быть применён для контроля механических характеристик на объектах энергетического оборудования.

Для контроля механических характеристик металла в диапазоне рабочих температур выше 300С требуется конструктивная доработка прибора с целью защиты измерительной головки от воздействия высокой температуры. В настоящее время разработчиками прибора решается эта проблема.

Выводы:

-

Измеритель механических характеристик ПИМ-ДВ-1 может применяться для оценки механических свойств металла элементов энергетического оборудования как в лабораторных условиях, так и в производственных.

-

Для проведения контроля механических свойств металла при рабочих температурах требуется доработка прибора с целью зашиты измерительной головки от воздействия высокой температуры.

ЛИТЕРАТУРА:

-

РД 10-577-03 «Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций».

-

ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации».

К списку статей

Наши работы

Все проекты

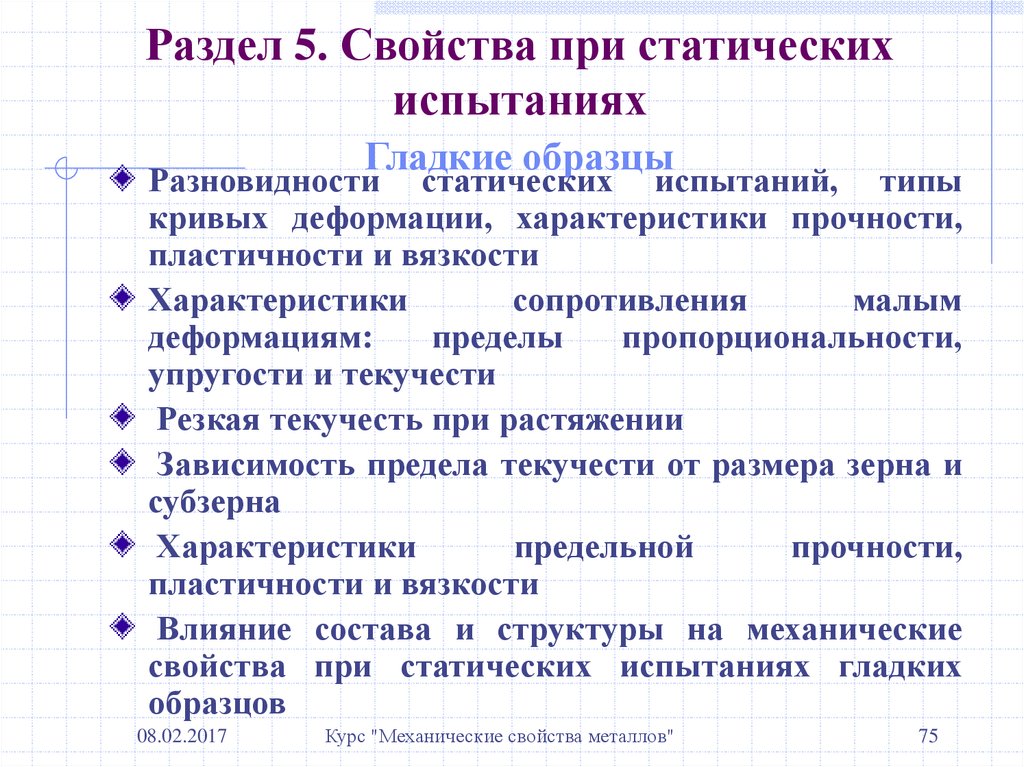

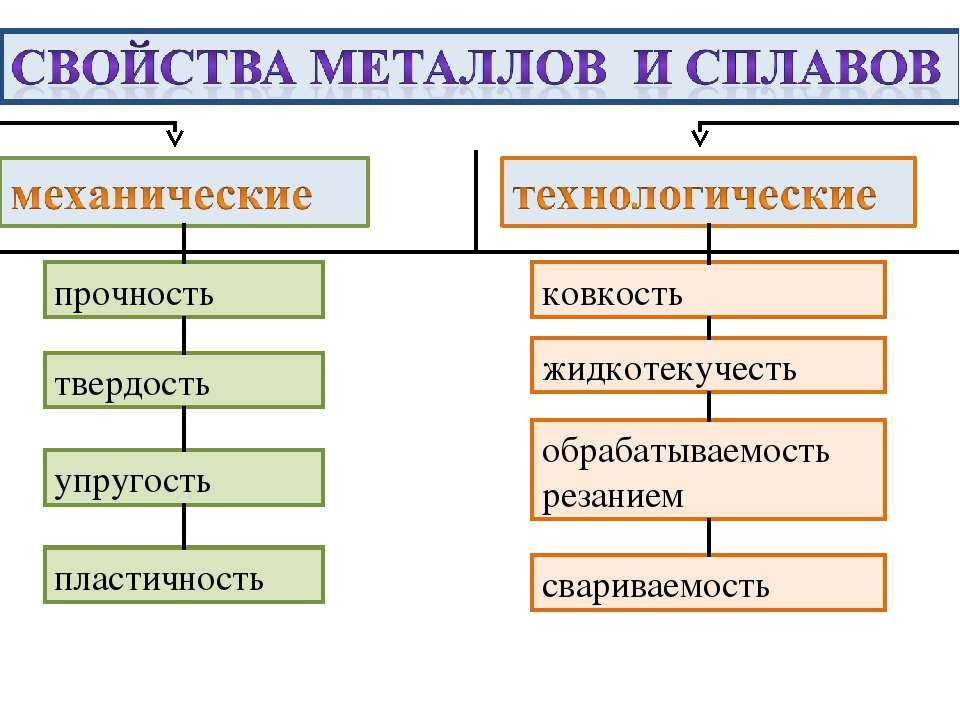

Механические свойства металлов и их характеристика

Механические свойства металлов и их характеристика

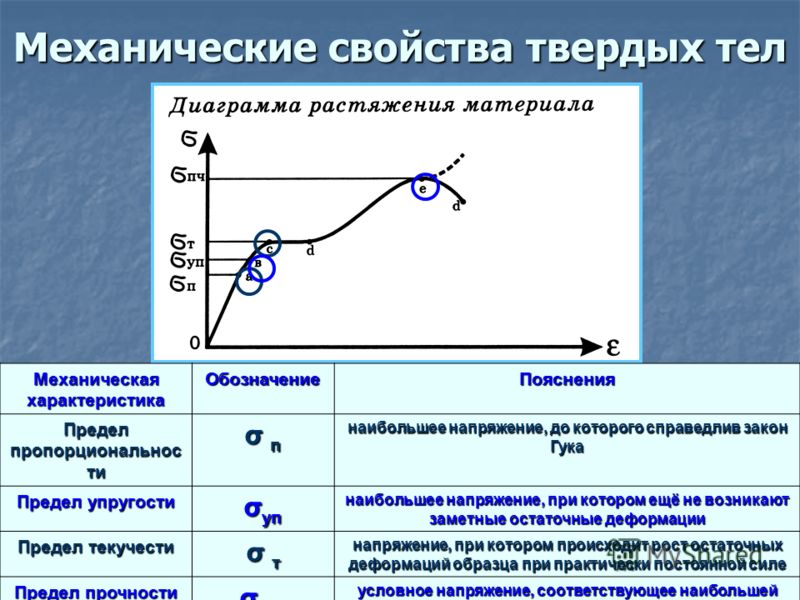

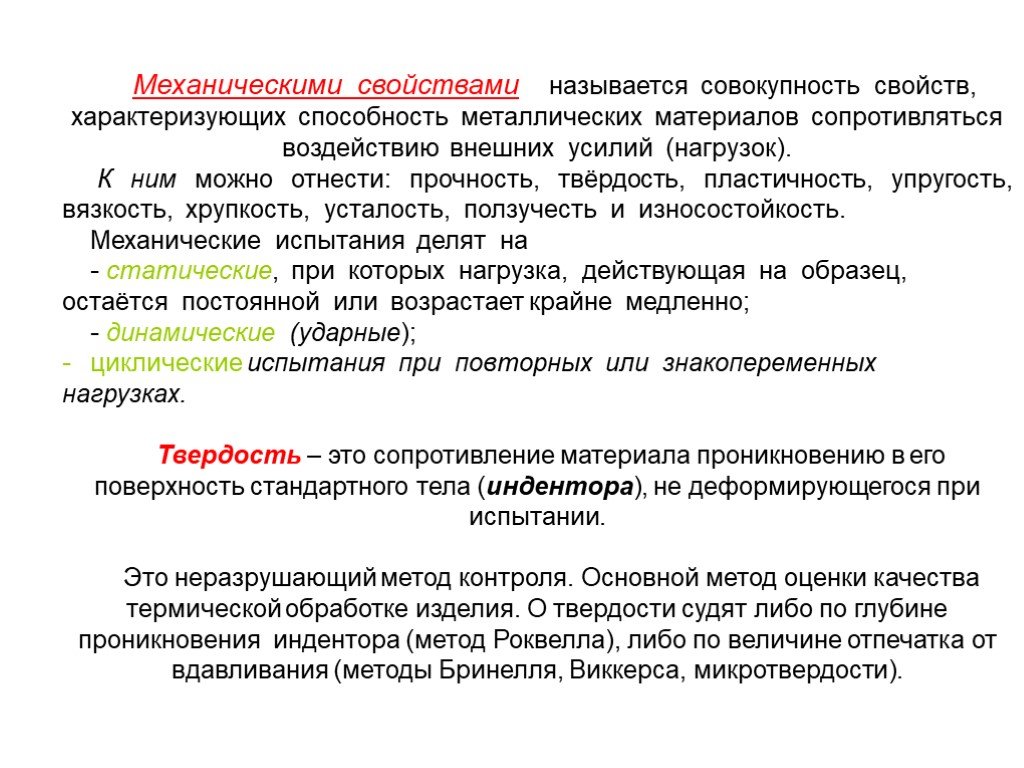

Механические

свойства характеризуют способность

металлов и сплавов сопротивляться

действию приложенных к ним нагрузок,

а механические характеристики выражают

эти свойства количественно. Основными

свойствами металлических материалов

являются; прочность, пластичность (или

вязкость), твердость, ударная вязкость,

износоустойчивость, ползучесть и др.

Механические характеристики материалов

определяются при механических испытаниях,

которые в зависимости от характера действия

нагрузки во времени делятся на статические,

динамические и повторно-переменные.

В зависимости от способа приложения внешних

сил (нагрузок) различают испытания на

растяжение, сжатие, изгиб, кручение, ударный

изгиб и т. п.

Основные механические характеристики

металлов и сплавов.

Временное сопротивление (предел прочности,

предел прочности при растяжении— условное

напряжение, соответствующее наибольшей

нагрузке, предшествующей разрушению

образца.

Истинное сопротивление разрыву (действительное

напряжение) — напряжение, определяемое

отношением нагрузки в момент разрыва

к площади поперечного сечения образца

в месте разрыва.

Предел текучести (физический) — наименьшее

напряжение, при котором образец деформируется

без заметного увеличения растягивающей

нагрузки.

Предел текучести (условный) — напряжение,

при котором остаточное удлинение достигает

0,2% длины участка образца, удлинение которого

принимается в расчет при определении

указанной характеристики.

Предел пропорциональности (условный)—

напряжение, при котором отклонение от

линейной зависимости между нагрузкой

и удлинением достигает такой величины,

что тангенс угла наклона, образованного

касательной к кривой деформации (в рассматриваемой

точке), с осью нагрузок увеличивается

на 50% своего значения на линейном упругом

участке. Допускается увеличение тангенса

угла наклона на 10 или 25%.

Допускается увеличение тангенса

угла наклона на 10 или 25%.

Предел упругости— условное напряжение,

соответствующее появлению остаточной

деформации. Допускается определение

предела упругости с допусками до 0,005%,

тогда соответственно будет обозначаться.

Относительное удлинение после разрыва—

отношение приращения длины образца после

разрыва к его первоначальной расчетной

длине. Различают относительные удлинения,

полученные при испытании на образцах

с пятикратным и десятикратным отношением

длины к диаметру. Допускаются и другие

отношения, например 2,5, при испытании

отливок.

Относительное сужение после разрыва

— отношение площади поперечного сечения

образца в месте разрыва к начальной площади

его поперечного сечения.

Указанные характеристики механических

свойств определяются при испытании материалов

на растяжение по методам, изложенным

в ГОСТ 1497—61, на цилиндрических и плоских

образцах, формы и размеры которых установлены

тем же стандартом. Испытания на растяжение

при повышенных температурах (до 1200°С)

установлены ГОСТ 9651—73, на дли-тельную

прочность— ГОСТ 10145—62.

Модуль нормальной упругости— отношение

напряжения к соответствующему ему относительному

удлинению при растяжении (сжатии) в пределах

упругих деформаций (закон Гука).

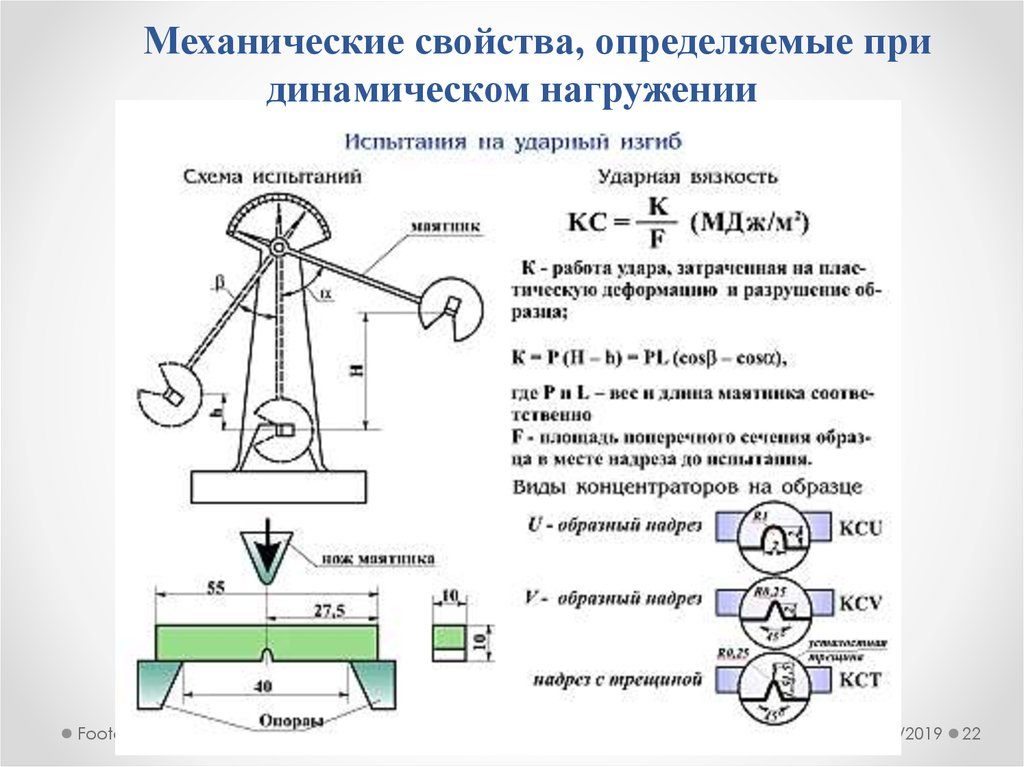

Ударная вязкость— механическая характеристика

вязкости металла — определяется работой,

расходуемой для ударного излома на маятниковом

копре образца данного типа и отнесенной

к рабочей площади поперечного сечения

образца в месте надреза. Испытания при

нормальной температуре проводятся по

ГОСТ 9454—60, при пониженных — по ГОСТ 9455—60

и при повышенных — по ГОСТ 9656—61.

Предел выносливости (усталости) —максимальное

напряжение, при котором материалы образца

выдерживают без разрушения заданное

количество симметричных циклов (от +Р

до — Р), принимаемое за базу. Количество

циклов задается техническими условиями

и представляет большое число. Методы

испытания металлов на выносливость регламентируются

по ГОСТ 2860—65.

Предел прочности при сжатии — отношение

разрушающей нагрузки к площади поперечного

сечения образца до испытания.

Условный предел ползучести— напряжение,

вызывающее заданное удлинение образца

(суммарное или остаточное) за установленный

промежуток времени при заданной температуре.

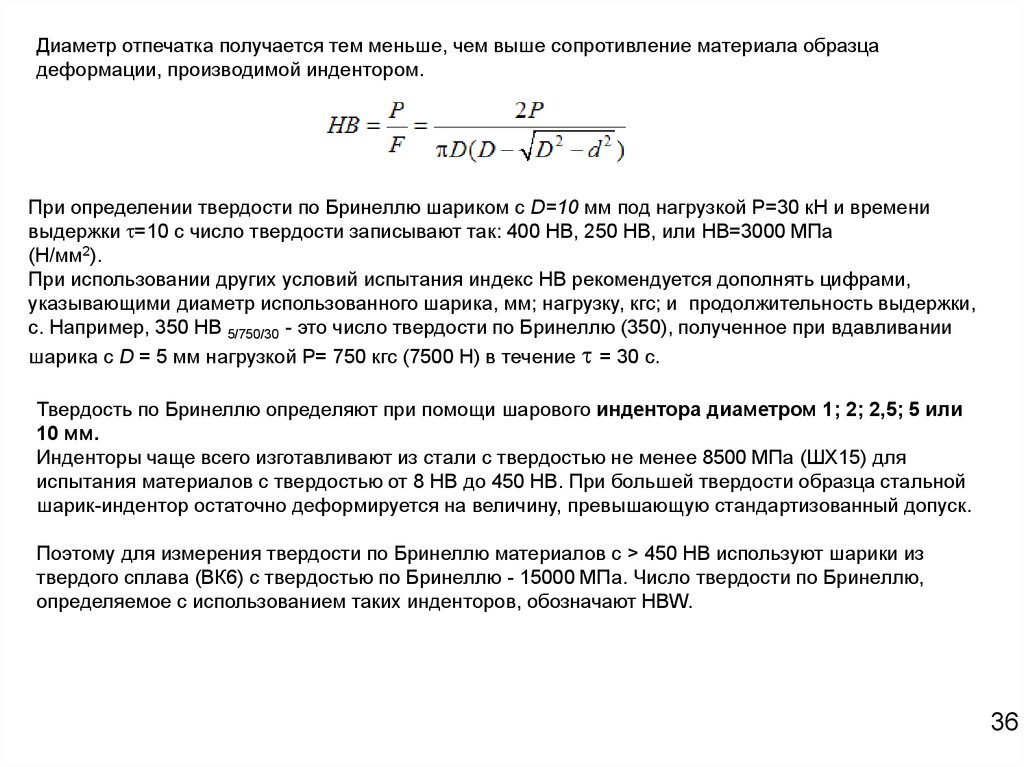

Твердость по Бринелю — определяется на

твердомере ТШ путем вдавливания стального

закаленного шарика р. испытуемый металл

или сплав.

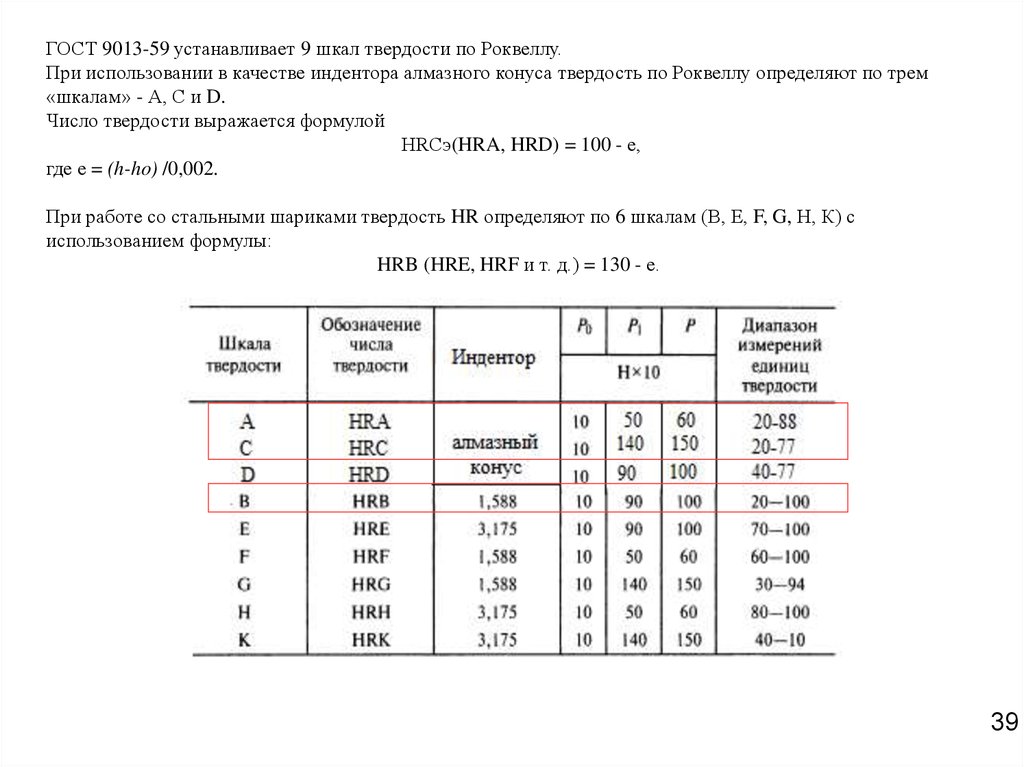

Твердость по Роквеллу HRA, HRB и HRC определяется

вдавливанием в металл стального шарика

диаметром ~ 1,6мм или конуса.(алмазно или

твердосплавного) с утлом при вершине

120° на твердомере ТК. В зависимости от

условий определения, которые стандартизованы

ГОСТ 9013—68, различают три значения HR: HRA

— для очень твердых материалов (шкала

А) — испытание производится вдавливанием

алмазного конуса; HRB — для мягкой стали

(шкала В) — стального шарика; HRC — для

закаленной стали (шкала С) — твердосплавного

или алмазного конуса.

Глубина проникновения алмазного конуса

при испытаниях в металле небольшая, что

позволяет испытывать более тонкие изделия,

чем при определении твердости по Бринелю,

Твердость но Роквеллу является условной

характеристикой, значение которой отсчитывается

по шкале прибора.

Твердость по Виккерсу HV определяется

вдавливанием алмазной стандартной правильной

четырехгранной пирамиды. Определение

числа твердости производится путем измерения

длины диагоналей (среднее арифметическое

суммы двух диагоналей) и пересчета по

формуле

Стандартными нагрузками в зависимости

от толщины образца приняты 5, 10, 20, 30, 50

и 100 кгс. Выдержка времени под нагрузкой

берется для черных металлов 10—15 секунд,

для цветных — 28—32. Соответственно символ

HV 10/30-500 означает: 500 — число твердости;

10 — нагрузку и 30 — время выдержки.

Метод Виккерса применяется для измерений

твердости деталей малых сечений и твердых

тонких поверхностных слоев цементированных,

азотированных или цианированных изделий.

Технологические свойства металлов и сплавов часть 1

Под технологическими

свойствами металлов и сплавов понимают

способность металла

К технологическим свойствам металлов

и сплавов относятся: литейные, ковкость,

или деформируемость, в горячем и холодном

состоянии, свариваемость, прокаливаемость

и об-рабатываемость резанием.

Литейные свойства металла определяются

температурой

канала определенного сечения при заданных

условиях гидростатического напора и

температуры сплава и формы. При испытаниях

жндкотекучести. стали производится одновременно

отливка нескольких прутков с сечением

в виде пирамиды высотой 8 мм и основаниями

5 и 8 мм и по среднеарифметическому определяется

средняя длина. Жидкотекучесть выражается

в миллиметрах длины отлитого прутка.

Литейная усадка — отражение различия

между плотностью металла или сплава в

твердом и жидком состояниях.

Для изготовления моделей при отливке

важнейших сплавов применяют специальные

«усадочные метры».

Способность металла или сплава к ликвации

и образованию пор определяется методами

микроструктурного анализа.

Ковкость металла — способность воспринимать

пластическую деформацию в процессе изменения

формы (без появления признаков разрушения)

при гибке, ковке, штамповке, прокатке

и прессовании. Ковкостью обладают металлы

как в горячем, так и в холодном состоянии.

Способность металлов воспринимать деформацию

зависит от их химических, механических

свойств, скорости деформации, температуры

и величины обжатия на каждом переходе.

Известно, что стали с небольшим

содержанием углерода и легированные

никелем и марганцем

Деформируемость металлов определяется

при технологических испытаниях. Некоторые

методы технологических испытаний на

деформируемость материалов (технологические

пробы) стандартизованы.

Температура плавления чистых металлов

— температура превращения кристаллов

в жидкий сплав является их физической

константой. Она определяется по диаграмме

состояния.

Жидкотекучесть — способность металла

или сплава в расплавленном состоянии

заполнять литейную форму зависит от вязкости,

поверхностного натяжения расплава и

температуры заливки. Определяется жидкотекучесть

металла по длине заполнения длиной, прямолинейной

или спиралевидной формы

Определяется жидкотекучесть

металла по длине заполнения длиной, прямолинейной

или спиралевидной формы

данных, и поэтому оценка качества металла

при испытаниях производится визуально

по состоянию поверхности материала после

испытания.

Испытание на асадку (ГОСТ 8817—73) применяется

для круглого и квадратного проката (диаметром

или стороной квадрата до 30 мм при испытании

в холодном состоянии и до 150 мм в горячем)

из стали или алюминиевых сплавов с целью

определения их способности принимать

заданную по размерам И форме деформацию

сжатия. Образец для пробы должен иметь

диаметр (или сторону квадрата), равный

диаметру испытуемого материала. Высота

стального образца должна быть равной

2 диаметрам, алюминиевого 1,5, а торцовые

плоскости перпендикулярны его оси. Проба

состоит в осаживании образца под прессом

или молотом до высоты, определяемой величиной

деформации. Отсутствие после осадки на

поверхности образца трещин, надрывов

или излома является признаком того, что

образец выдержал пробу. «5а+150 мм. Проба на изгиб материалов более

30 мм, а также поковок, отливок и труб производится

на образцах методами, предусмотренными

соответствующими технологическими условиями

на поставку металлов.

«5а+150 мм. Проба на изгиб материалов более

30 мм, а также поковок, отливок и труб производится

на образцах методами, предусмотренными

соответствующими технологическими условиями

на поставку металлов.

Различают загибы: на определенный угол

а, до параллельности сторон вокруг оправки

(угол а = 0) и до соприкосновения сторон

образца. Степень нагрева образца должна

быть оговорена в технических условиях.

Образцы, выдержавшие испытания, не должны

иметь трещин, надрывов, расслоений или

изломов.

Проба на перегиб

(ГОСТ 1579—63 и ГОСТ 13813—68) применяется

для круглой проволоки и

длиной образцов 100—150 мм и шириной до

20 мм. Проба состоит из загиба и разгиба

образца на 90° в обе стороны со скоростью

не более 60 перегибов в минуту. Число перегибов

определено техническими условиями. Проба

на перегиб производится только в холодном

состоянии. Образцы, выдержавшие испытание

на перегиб, не должны иметь отслаиваний,

надрывов, трещин, изломов.

Образцы, выдержавшие испытание

на перегиб, не должны иметь отслаиваний,

надрывов, трещин, изломов.

Испытание на расплющивание (ГОСТ 8818—73)

применяется для полосового и листового

проката и для заклепок. Образцы для пробы

отрезают от концов полос, прутков и листов,

не изменяя при этом их поперечного сечения.

Образец полосового и листового материала

расплющивают под молотом или прессом

до получения полосы, ширина которой указывается

в технических условиях, а длина должна

равняться двойной ширине. При испытании

пруткового материала на образование

головки поступают следующим образом:

расплющивают выступающий из матрицы

конец стержня высотой 1,2 его сечения до

получения головки диаметром 1,5—1,6 и высотой

0,4—0,5 диаметра исходного стержня. Проба

на расплющивание головок заклепок основана

на расплющивании головок до размеров,

предусмотренных техническими условиями.

Образец выдержал пробу, если в нем после

расплющивания отсутствуют надрывы и

трещины.

Проба на навивание проволоки (ГОСТ

10447—65) применяется исключительно

для проволоки диаметром до 10

мм с целью определения  Испытание состоит в навивании

проволоки плотно прилегающими витками

(по винтовой линии) на оправку, диаметр

которой задан техническими условиями.

Напротив, если диаметр оправки не указан,

то проволока навивается сама на себя

с числом витков от 5 до 10. Проба навиванием

производится только в холодном состоянии.

Отсутствие в образце после навивания

и развивания расслоений, трещин, надрывов

и изломов является признаком того, что

металл выдержал пробу.

Испытание состоит в навивании

проволоки плотно прилегающими витками

(по винтовой линии) на оправку, диаметр

которой задан техническими условиями.

Напротив, если диаметр оправки не указан,

то проволока навивается сама на себя

с числом витков от 5 до 10. Проба навиванием

производится только в холодном состоянии.

Отсутствие в образце после навивания

и развивания расслоений, трещин, надрывов

и изломов является признаком того, что

металл выдержал пробу.

Проба на скручивание проволоки (ГОСТ

1545—63) применяется главным образом для

проволоки диаметром до 10 ми. Цель данного

испытания — определить способность,

металла принимать заданное кручение.

Образец пробы должен быть прямым, а длина

его берется равной 100 диаметрам проволоки,

по не менее 50 мм и не более 500 мм. Проба

на скручивание производится до разрушения

образца. По числу оборотов судят о пластичности

металла, а по излому — о структуре металла.

Проба на развертывание фасонного материала

служит для определения способности фасонного

материала подвергаться развертыванию

и загибу. Проба производится в холодном

и нагретом состоянии. Образец выдержал

пробу в том случае, если после загиба

не наблюдается излома, трещин и надрывов.

Проба производится в холодном

и нагретом состоянии. Образец выдержал

пробу в том случае, если после загиба

не наблюдается излома, трещин и надрывов.

Проба на двойной кровельный замок (ГОСТ

13814—68) применяется для листового материала

толщиной до 0,8 мм. Размеры образцов для

испытания берутся произвольные, но при

этом линия замка должна быть не менее

150 мм. Испытание состоит в том, что соединяют

два куска листа вплотную двойным замком,

а потом производят загиб по линии, перпендику-лярной

к линии замка, но не больше 45°, и разгиб

в плоскость. Число загибов и разгибов

указывается в технических условиях. Испытание

проводится только в холодном состоянии.

Материал образца и его покровный слой

(оцинковка, полуда и т. п.) выдерживают

пробу, если отсутствуют отслаивания,

трещины, надрывы и изломы.

Проба на выдавливание в холодном состоянии

(ГОСТ 10510—63) применяется для определения

способности тонкого листового материала

(толщина не более 2 мм) подвергаться, холодной

штамповке и вытяжке. Испытание производится

па приборе ПТЛ (Эриксена). При испытании

образцы в виде квадратных карточек 70×70

мм или круглые, зажатые по периферии,

подвергаются продавливанию шаровым пуансоном

до появления трещин. Глубина выдавленной

лунки Я, выраженная в миллиметрах, соответствующая

появлению первой трещины, называется

числом Эриксена.

Испытание производится

па приборе ПТЛ (Эриксена). При испытании

образцы в виде квадратных карточек 70×70

мм или круглые, зажатые по периферии,

подвергаются продавливанию шаровым пуансоном

до появления трещин. Глубина выдавленной

лунки Я, выраженная в миллиметрах, соответствующая

появлению первой трещины, называется

числом Эриксена.

Свариваемость —свойство металлов в определенных

условиях технологического процесса образовывать

сварное соединение, соответствующее

качеству основного металла. Для этой

цели производят пробную наплавку валика

на листовой металл с последующим определением

качества металла в валике и прилегающих

зонах. Определение дефектов шва производится

ми ГОСТ 3242—69, а стыкового соединения

— в соответствии с ГОСТ 6996—66.

Прокаливав мост — свойство стали закаливаться

на определенную глубину. Прокаливаемость

стали определяют на стандартных цилиндрических

образцах методом торцовой закалки (ТОСТ

5657—69) в специальной закалочной установке

с последующим замером твердости через

определенные интеркалы расстояния от

закаливаемого торца. За глубину закалки

принимают расстояние от поверхности

торца образца до слоя с полумартенситной

структурой.

За глубину закалки

принимают расстояние от поверхности

торца образца до слоя с полумартенситной

структурой.

Обрабатываемость металла резанием характеризуется

качеством обработки (чистотой обработанной

поверхности и точностью размеров), сопротивлением

резанию (скоростью и силой резания), стойкостью

инструмента и видом стружкообразования.

Обрабатываемость стали в процентах практически

определяют сравнительными испытаниями

на продольное или торцовое точение образцов

испытуемой стали и автоматной стали марки

А12, принимаемой за эталон. Обточка производится

при идентичных режимах обработки, на

одном станке и одинаковыми резцами с

оптимальной геометрией заточки. Результаты

испытания определяются по соотношению

стойкости резцов при обработке автоматной

и испытуемой стали. Обра-батываемость

автоматной стали марки А12 принимается

за 100%, а обрабатываемость испытуемой

соответственно обозначается 80, 50% и т.

д.

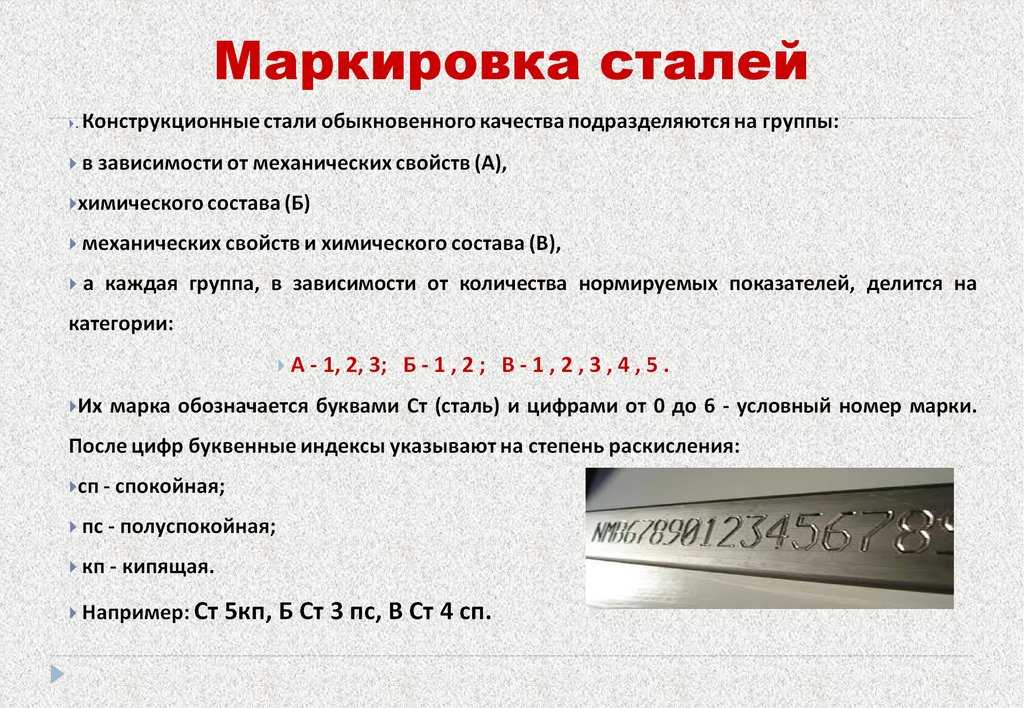

Стали

1. Общие сведения,

классификация и маркировка

Сталями называются железоуглеродистые

сплавы, содержащие до 2% углерода и поддающиеся

ковке. Обычно в практике находят применение

стали с содержанием углерода не свыше

1,5%. При выплавке стали наряду с углеродом

попадают также и такие постоянные примеси,

как марганец, кремний, сера, фосфор, азот,

водород и др. Марганец и кремний спе-циально

вводят в металл в процессе выплавки с

целью улучшения качества стали — они

являются полезными примесями. Напротив,

фосфор и сера являются примесями, которые

отрицательно влияют на качество стали,

и удалить их невозможно. Сера делает сталь

красноломкой, а фосфор — хладноломкой.

Естественно, что чем меньше серы и фосфора,

тем выше качество стали. Общее содержание

фосфора и серы в высококачественных сталях

не должно превышать 0,03%. В сталях обыкновенного

качества содержание серы допускается

не более 0,055—0,07% и фосфора — 0,045—0,09% (в

зависимости от марки стали).

Обычно в практике находят применение

стали с содержанием углерода не свыше

1,5%. При выплавке стали наряду с углеродом

попадают также и такие постоянные примеси,

как марганец, кремний, сера, фосфор, азот,

водород и др. Марганец и кремний спе-циально

вводят в металл в процессе выплавки с

целью улучшения качества стали — они

являются полезными примесями. Напротив,

фосфор и сера являются примесями, которые

отрицательно влияют на качество стали,

и удалить их невозможно. Сера делает сталь

красноломкой, а фосфор — хладноломкой.

Естественно, что чем меньше серы и фосфора,

тем выше качество стали. Общее содержание

фосфора и серы в высококачественных сталях

не должно превышать 0,03%. В сталях обыкновенного

качества содержание серы допускается

не более 0,055—0,07% и фосфора — 0,045—0,09% (в

зависимости от марки стали).

Нежелательными скрытыми примесями являются

также кислород, азот и водород, которые

могут находиться в стали в виде химических

соединений (оксиды и нитриды), в виде твердых

растворов в феррите, а также в виде газов. В зависимости от способа изготовления

стали предельное содержание кислорода

допускается 0,1—0,01%, азота — 0,01—0,001% и

водорода — 0,0007—0,0001 %.

В зависимости от способа изготовления

стали предельное содержание кислорода

допускается 0,1—0,01%, азота — 0,01—0,001% и

водорода — 0,0007—0,0001 %.

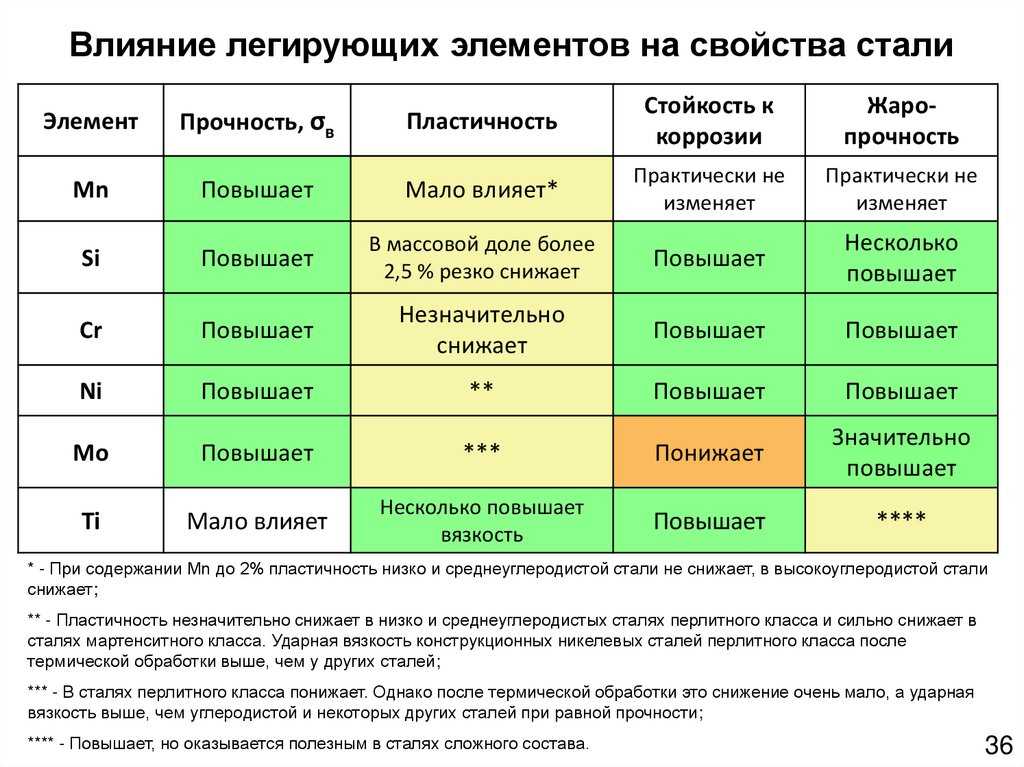

Для придания стали определенных свойств

в ее состав вводят специальные легирующие

добавки — никель, молибден, ванадий, титан

и др., к ним также относятся углерод, марганец

и кремний. При обозначениях марок стали

указывается наличие легирующих элементов

буквами русского алфавита- алюминий обозначается

буквой Ю; бор — Р; ванадий Ф; вольфрам

— В;

i-обальт — К; медь — Д; кремний — С; никель

— Н; ниобий — Б; селен — Е; титан — Т; хром

— X; марганец — Г; цирко- Ц; барий — Ба;

молибден — М; азот —А; фосфор — П.

Классификация сталей производится по

химическому составу, по способу

производства, по методам придания

формы исходным заготовкам, назначению

и другим признакам. До химическому

составу стали делятся на углеродистые

к легированные. Углеродистые в свою очередь

подразделяются на сталь обыкновенного

качества, качественную, повышенного качества

и высококачественную. Качество стали

определяется наличием в ней вредных и

загрязняющих примесей, Сталь обыкновенного

качества выплавляют в бессемеровских

конверторах или в больших мартеновских

печах, а качественную сталь изготавливают

в мартеновских и электрических печах,

в основных конверторах с продувкой кислорода

сверху. Высококачественную сталь выплавляют

в кислых и основных мартеновских печах

и электрических печах; она содержит очень

ограниченное количество серы и фосфора

и имеет более узкие пределы содержания

марганца и кремния.

Качество стали

определяется наличием в ней вредных и

загрязняющих примесей, Сталь обыкновенного

качества выплавляют в бессемеровских

конверторах или в больших мартеновских

печах, а качественную сталь изготавливают

в мартеновских и электрических печах,

в основных конверторах с продувкой кислорода

сверху. Высококачественную сталь выплавляют

в кислых и основных мартеновских печах

и электрических печах; она содержит очень

ограниченное количество серы и фосфора

и имеет более узкие пределы содержания

марганца и кремния.

Легированные стали делят на низколегированные

с общим содержанием легирующих элементов

не свыше 3,0%, среднелегированные с общим

содержанием легирующих элементов от

3,0 до 5,5% и высоколегированные — легирующих

элементов свыше 5,5%. В тех случаях, когда

суммарное количество легирующих компонентов

превалирует над железной основой и содержание

железа менее 50—55%, такие стали называют

сплавами, например, сплавы с высоким омическим

сопротивлением, жаропрочные сплавы и

т. д.

д.

По способу производства стали разделяются

на бессемеровскую, мартеновскую, конверторную

и электросталь. Бессемеровская сталь

в сравнении с мартеновской более прочная,

но менее пластична, загрязнена неметаллическими

включениями и склонна к старению. Мартеновская

сталь содержит меньше вредных примесей

(серы и фосфора) и неметаллических включений

и поэтому она более качественная. Конверторная

сталь по качеству приближается к мартеновской.

Электростали — наиболее качественные

и чистые, они успешно заменяют тигельные

стали.

По степени раскисления сталь изготовляют

кипящую (кп), раскисленную только марганцем;

полуспокойную (пс), раскисленную марганцем

и алюминием и спокойную, полностью раскисленную

марганцем, кремнием и алюминием.

Кипящая сталь содержит больше кислорода,

чем полуспокойная и спокойная, по качеству

уступает им, но вместе с тем она обладает

более высокой пластичностью, и поэтому

ее применяют при изготовлении деталей

холодной штамповкой.

По методам придания формы исходным заготовкам

сталь подразделяется на литую, кованую

и катаную. Литая сталь (стальное литье)

имеет несколько пониженные механические

свойства по сравнению с катаной и кованой

при одинаковом химическом составе. Кованая

сталь (поковки и горячие штамповки) после

отжига имеет механические свойства, наиболее

характерные для данной марки стали. Следует

учитывать, что прокат обладает различными

механическими свойствами вдоль и поперек

направления проката.

Литая сталь (стальное литье)

имеет несколько пониженные механические

свойства по сравнению с катаной и кованой

при одинаковом химическом составе. Кованая

сталь (поковки и горячие штамповки) после

отжига имеет механические свойства, наиболее

характерные для данной марки стали. Следует

учитывать, что прокат обладает различными

механическими свойствами вдоль и поперек

направления проката.

По назначению стали разделяют на конструкционные,

‘Инструментальные и стали с особыми физическими

свойствами (специальные стали).

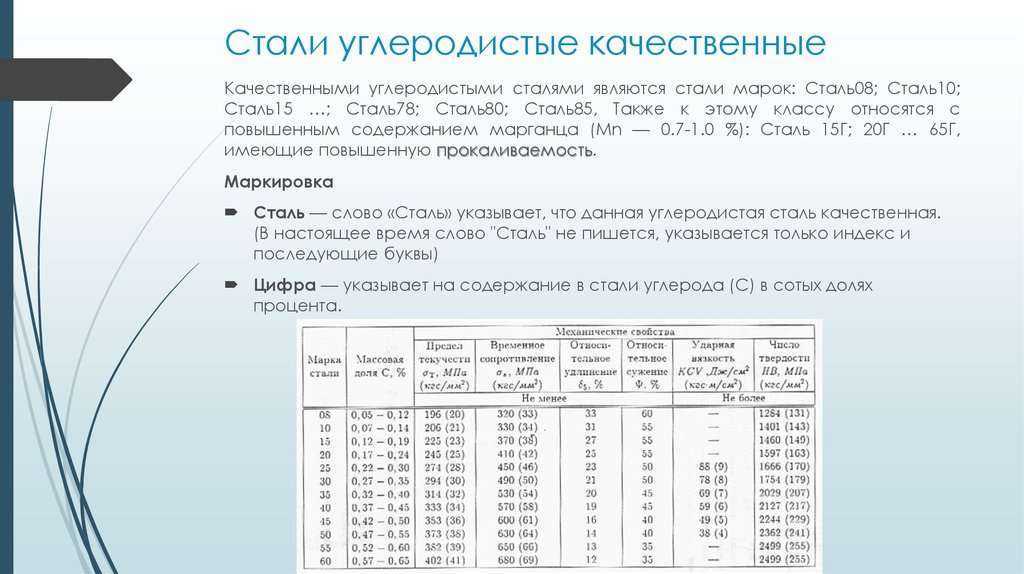

Сталь углеродистая качественная

Углеродистые

качественные стали с содержанием

углерода до 0,3% характеризуются сравнительно

невысокой прочностью при большой пластичности

и вязкости. Марки этих сталей частично

используются для изготовления цементуемых

деталей и широко применяются для изготовления

деталей, не подвергающихся термообработке.

Эти стали хорошо куются и свариваются.

Углеродистые качественные стали с содержанием

углерода 0,3—0,5% и свыше отмечаются повышенной

прочностью, относительно меньшей вязкостью,

а также хорошей свариваемостью при содержании

углерода 0,3—0,4%, умеренной— при 0,4—0,5%

и низкой при содержании углерода свыше

0,5%. Стали этих марок хорошо куются и для

получения высоких механических свойств

подвергаются обычно улучшению.

Стали этих марок хорошо куются и для

получения высоких механических свойств

подвергаются обычно улучшению.

Стали марганцовистых марок обладают

повышенной прочностью и износоустойчивостью

при одинаковом содержании штамповкой

и пр. (детали кузова автомашины, тяги,

вилки, трубки, прокладки, шайбы и пр.).

Стали марок 15, 20 и 25 находят применение

при изготовлении деталей, не подвергающихся

высоким напряжениям, но требующих

большой вязкости, а также для

цементируемых или цианируемых деталей,

работающих на трение при невысоком напряжении.

Так, например, из стали 15 изготовляются

цементируемые или .планируемые болты,

винты, гайки, вилки, ключи и пр.; из стали

20 — кованые, штампованные тяги, серьги,

крюки, рычаги, втулки, зубчатые колеса

и червяки при малых нагрузках; из. стали

25 — оси, валы, соединительные муфты, болты,

гайки, винты и шайбы.

Марки стали 15Г, 20Г используются как для

цементируемых, так и для нецементируемых

изделий (кулачковые валы, поршневые пальцы,

зубчатые колеса, тяги рулевого управления,

крылья вентиляторов и др. ).

).

Стали 30 и 35,обладают значительной прочностью

и относительно высокой вязкостью и используются

как для деталей, не подвергающихся термической

обработке, так и для улучшенных (кованые

и штампованные валы, оси, тяги, серьги,

станины станков и пр.).

Стали марок 40, 45, 40Г и 45Г являются лучшими

углеродистыми конструкционными сталями,

обладающими высокой прочностью и хорошей

вязкостью. Из этих сталей изготовляют

детали, воспринимающие ударные нагрузки

(коленчатые валы, шатуны, зубчатые колеса,

болты, шпильки, валы и др.).

Стали 50, 55, 60 и 50Г обладают повышенной

прочностью и упругостью. Из них изготовляют

прокатные валки, эксцентрики, бандажи,

шпиндели, пружины амортизаюров, диски

главного сцепления автомобилей и др.

Применяются они после закалки и отпуска,

а также после нормализации.

Стали 65, 70, 75, 80, 85, 60Г, 65Г и 70Г характеризуются

высокой прочностью, твердостью и износоустойчивостью,

применяются в основном для пружин, рессор,

плужных лемехов, дисков посевных и почвообрабатывающих

машин, лап культиваторов и т. п.

п.

Механические свойства материалов | МеханиКальк

База данных

ПРИМЕЧАНИЕ. Эта страница использует JavaScript для форматирования уравнений для правильного отображения. Пожалуйста, включите JavaScript.

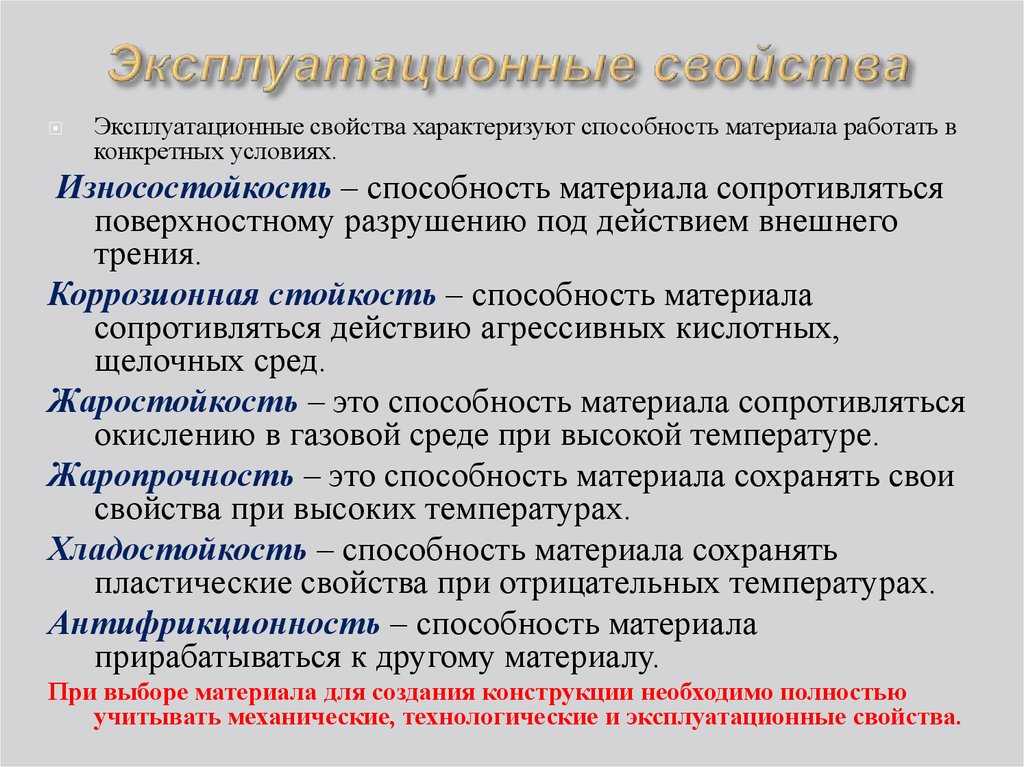

Механические свойства материала влияют на его поведение при нагрузке. Модуль упругости материала влияет на то, насколько он прогибается под нагрузкой, а прочность материала определяет напряжения, которые он может выдержать до разрушения. Пластичность материала также играет важную роль в определении того, когда материал сломается, когда он нагружен сверх своего предела упругости. Поскольку каждая механическая система подвергается нагрузкам во время работы, важно понимать, как ведут себя материалы, из которых состоят эти механические системы.

На этой странице описываются механические свойства материалов, которые имеют отношение к проектированию и анализу механических систем.

Содержимое

Стресс и деформация

Соотношение между напряжением и деформацией в материале определяется путем испытания образца материала на растяжение или сжатие. В этом испытании к испытательному образцу прикладывается постоянно возрастающая осевая сила, и по мере увеличения нагрузки измеряется прогиб. Эти значения можно изобразить в виде кривой нагрузки-прогиба. Прогиб образца для испытаний зависит как от модуля упругости материала, так и от геометрии образца (площадь и длина). Поскольку нас интересует поведение материала без учета геометрии, полезно обобщить данные, чтобы убрать влияние геометрии. Это делается путем преобразования значений нагрузки в значения напряжения и преобразования значений прогиба в значения деформации:

В этом испытании к испытательному образцу прикладывается постоянно возрастающая осевая сила, и по мере увеличения нагрузки измеряется прогиб. Эти значения можно изобразить в виде кривой нагрузки-прогиба. Прогиб образца для испытаний зависит как от модуля упругости материала, так и от геометрии образца (площадь и длина). Поскольку нас интересует поведение материала без учета геометрии, полезно обобщить данные, чтобы убрать влияние геометрии. Это делается путем преобразования значений нагрузки в значения напряжения и преобразования значений прогиба в значения деформации:

| Стресс: | |

| Штамм: |

В уравнении для напряжения P — это нагрузка, а A 0 — первоначальная площадь поперечного сечения испытуемого образца. В уравнении деформации L — текущая длина образца, а L 0 — исходная длина.

Кривая напряжения-деформации

Значения напряжения и деформации, определенные в результате испытания на растяжение, могут быть нанесены на график в виде кривая напряжения-деформации , как показано ниже:

На приведенной выше диаграмме есть несколько интересных моментов:

- P: Это предел пропорциональности , который представляет максимальное значение напряжения, при котором кривая напряжения-деформации является линейной.

- E: Это предел упругости , который представляет собой максимальное значение напряжения, при котором не происходит остаточная деформация. Несмотря на то, что кривая между пределом пропорциональности и пределом упругости нелинейна, материал все еще остается упругим в этой области, и если снять нагрузку в этой точке или ниже, образец вернется к своей первоначальной длине.

- Y: Это предел текучести , который представляет собой значение напряжения, выше которого деформация начнет быстро увеличиваться. Напряжение в пределе текучести называется пределом текучести , S ty . Для материалов без четко определенного предела текучести он обычно определяется с использованием метода смещения 0,2% , в котором проводится линия, параллельная линейной части кривой, которая пересекает ось x при значении деформации 0,002. Точка, в которой линия пересекает кривую напряжения-деформации, обозначается как точка текучести.

- U: Эта точка соответствует пределу прочности , S tu , что является максимальным значением напряжения на диаграмме напряжение-деформация.

Предел прочности также называют пределом прочности при растяжении . После достижения предельного напряжения образцы из пластичных материалов будут демонстрировать сужение , при котором площадь поперечного сечения в локализованной области образца значительно уменьшается.

Предел прочности также называют пределом прочности при растяжении . После достижения предельного напряжения образцы из пластичных материалов будут демонстрировать сужение , при котором площадь поперечного сечения в локализованной области образца значительно уменьшается. - F: Это точка перелома или точка разрыва , которая является точкой, в которой материал разрушается и разделяется на две части.

Кривые напряжения-деформации обычно необходимы при анализе инженерного компонента. Однако данные о напряжении-деформации не всегда могут быть легко доступны. В этом случае довольно просто аппроксимировать кривую напряжения-деформации материала с помощью уравнения Рамберга-Осгуда.

Истинное напряжение и напряжение

Инженеры обычно работают с инженерное напряжение , которое представляет собой усилие, деленное на исходную площадь образца перед нагружением: σ = P/A 0 . Однако по мере загрузки материала площадь уменьшается. Истинное напряжение , , представляет собой значение напряжения в материале с учетом фактической площади образца. Поскольку площадь уменьшается по мере нагружения материала, истинное напряжение выше инженерного напряжения.

Истинное напряжение , , представляет собой значение напряжения в материале с учетом фактической площади образца. Поскольку площадь уменьшается по мере нагружения материала, истинное напряжение выше инженерного напряжения.

На рисунке ниже показана инженерная кривая напряжения-деформации по сравнению с истинной кривой напряжение-деформация. Поскольку инженерное напряжение рассчитывается как сила, деленная на исходную площадь (которая является постоянной), инженерная кривая напряжения-деформации имеет ту же форму, что и кривая нагрузка-прогиб. Кривая инженерного напряжения-деформации падает после достижения предела прочности, потому что сила, которую может выдержать материал, падает, когда он начинает сужаться. Однако значение напряжения на истинной кривой напряжение-деформация всегда увеличивается по мере увеличения деформации. Это связано с тем, что при расчете истинного напряжения используется мгновенное значение площади. Даже когда сила, поддерживаемая материалом, падает, уменьшение площади образца перевешивает уменьшение силы, и напряжение продолжает расти.

Следует отметить, что инженерное напряжение и истинное напряжение практически одинаковы в линейно-упругой области кривой напряжения-деформации. Поскольку инженеры обычно работают в этой линейно-упругой области (необычно проектировать конструкцию, которая предназначена для работы за пределами предела упругости), допустимо работать с инженерным напряжением, а не с истинным напряжением.

Инженерная деформация – это изменение длины, деленное на исходную длину: ε = ΔL/L 0 . Вместо того, чтобы просто вычислять одно значение ΔL, учтите, что изменение длины делится на множество небольших приращений, ΔL j . Деформация также рассчитывается в малых приращениях: ε j = ΔL j /L j , где ΔL j — изменение длины при приращении, а L j — длина в начале приращение. Поскольку эти приращения становятся бесконечно малыми, сумма деформаций приближается к истинной деформации:

Если предположить, что объем постоянен на всем протяжении прогиба, то истинное напряжение и деформация могут быть рассчитаны как:

| Истинное напряжение: | |

| Истинная деформация: |

где и — истинные напряжения и деформации, а σ и ε — инженерные напряжения и деформации.

Закон Гука

Ниже предела пропорциональности кривой напряжение-деформация зависимость между напряжением и деформацией является линейной. Наклон этой линейной части кривой напряжения-деформации составляет модуль упругости , E, также называемый модулем Юнга и модулем упругости . Закон Гука выражает связь между модулем упругости, напряжением и деформацией материала в линейной области:

σ = E ε

, где σ — значение напряжения, а ε — значение деформации.

Закон Гука в сдвиге

Закон Гука также имеет форму, касающуюся касательных напряжений и деформаций:

τ = G γ

где τ — значение напряжения сдвига, γ — значение деформации сдвига, а G — модуль упругости при сдвиге. Модуль упругости и модуль сдвига связаны соотношением:

где ν — коэффициент Пуассона.

Более подробную информацию о законе Гука можно найти здесь.

Коэффициент Пуассона

Когда к материалу прикладывается нагрузка, он удлиняется, а площадь поперечного сечения уменьшается. Это уменьшение площади поперечного сечения называется боковая деформация , и она связана с осевой деформацией коэффициентом Пуассона , ν. Для круглого образца это уменьшение площади реализуется как уменьшение диаметра, а коэффициент Пуассона рассчитывается как:

Это уменьшение площади поперечного сечения называется боковая деформация , и она связана с осевой деформацией коэффициентом Пуассона , ν. Для круглого образца это уменьшение площади реализуется как уменьшение диаметра, а коэффициент Пуассона рассчитывается как:

Коэффициент Пуассона применяется только в пределах упругой области кривой напряжения-деформации и обычно составляет около 0,3 для большинства металлов. Теоретический максимальный предел коэффициента Пуассона равен 0,5.

Деформационное упрочнение

После текучести материал начинает испытывать высокую скорость пластической деформации. Как только материал становится пластичным, он начинает деформационно твердеть, что увеличивает прочность материала. На приведенных ниже кривых напряжение-деформация видно, что прочность материала увеличивается между точкой текучести Y и пределом прочности в точке U. Это увеличение прочности является результатом деформационного упрочнения.

Пластичный материал на рисунке ниже все еще способен выдерживать нагрузку даже после достижения предельной прочности. Однако после достижения предела прочности в точке U увеличение прочности за счет деформационного упрочнения опережает снижение несущей способности из-за уменьшения площади поперечного сечения. Между пределом прочности в точке U и точкой разрушения F техническая прочность материала снижается и возникает образование шейки.

На приведенной ниже кривой напряжение-деформация для хрупкого материала показана очень небольшая область деформационного упрочнения между пределом текучести Y и пределом прочности U. Обратите внимание, однако, что хрупкий материал может на самом деле вообще не проявлять каких-либо свойств текучести или деформационного упрочнения. — в этом случае материал выйдет из строя на линейной части кривой. Это чаще встречается в таких материалах, как керамика или бетон.

Поскольку область деформационного упрочнения возникает между пределом текучести и пределом текучести, отношение предела прочности к пределу текучести иногда используется как мера степени деформационного упрочнения материала. Это соотношение равно 9.0014 Коэффициент деформационного упрочнения :

Это соотношение равно 9.0014 Коэффициент деформационного упрочнения :

= S tu / S ty

Согласно Доулингу, типичные значения коэффициента деформационного упрочнения металлов находятся в диапазоне примерно от 1,2 до 1,4.

Если материал нагружен сверх предела упругости, он будет подвергаться остаточной деформации. После разгрузки материала упругая деформация восстановится (вернется к нулю), но пластическая деформация останется.

На рисунке ниже показана кривая напряжение-деформация материала, который был нагружен выше предела текучести Y. При первом нагружении материала напряжение и деформация следовали кривой O-Y-Y’, а затем нагрузка была снята после того, как напряжение достигло точки Y’. Поскольку материал был нагружен сверх предела упругости, восстанавливается только упругая часть деформации — теперь в материале есть некоторая постоянная деформация. Если бы материал загружался снова, он следовал бы по линии O’-Y’-F, где O’-Y’ — предыдущая линия разгрузки. Точка Y’ является новой точкой текучести. Обратите внимание, что линия O’-Y’ является линейной с наклоном, равным модулю упругости, а точка Y’ имеет более высокое значение напряжения, чем точка Y. Следовательно, материал теперь имеет более высокий предел текучести, чем раньше, что является результатом деформационного упрочнения, которое произошло при нагрузке материала сверх предела упругости.

Точка Y’ является новой точкой текучести. Обратите внимание, что линия O’-Y’ является линейной с наклоном, равным модулю упругости, а точка Y’ имеет более высокое значение напряжения, чем точка Y. Следовательно, материал теперь имеет более высокий предел текучести, чем раньше, что является результатом деформационного упрочнения, которое произошло при нагрузке материала сверх предела упругости.

За счет деформационного упрочнения материала теперь он имеет большую область упругости и более высокий предел текучести, но его пластичность была снижена (деформация между точками Y’-F меньше, чем деформация между точками Y-F).

Эластичная и пластическая деформация

Вплоть до предела упругости деформация в материале также является упругой и будет восстанавливаться при снятии нагрузки, так что материал возвращается к своей первоначальной длине. Однако, если материал нагружен сверх предела упругости, в материале возникнет остаточная деформация, которую также называют пластической деформацией.

На рисунке выше в материале существуют как упругие, так и пластические деформации. Если снять нагрузку в указанной точке (σ, ε), напряжение и деформация в материале будут следовать линии разгрузки, как показано. Упругая деформация и пластическая деформация указаны на рисунке и рассчитываются как:

| Упругая деформация: | ε e = σ/E |

| Пластиковая деформация: | ε p = ε − ε е |

где σ — напряжение в указанной точке, ε — деформация в указанной точке, E — модуль упругости.

Пластичность

Пластичность — это показатель того, какую пластическую деформацию может выдержать материал, прежде чем он сломается. Пластичный материал может выдерживать большие деформации даже после того, как он начал поддаваться. Общие показатели пластичности включают удлинение на %, и сокращение на на площади 9.0015 , как описано в этом разделе.

После разрыва образца во время испытания на растяжение измеряется окончательная длина образца и рассчитывается пластическая деформация при разрушении, также известная как деформация при разрыве :

где L f — конечная длина образца после разрыва, а L o — начальная длина образца. Важно отметить, что после разрыва образца восстанавливается упругая деформация, существовавшая во время нахождения образца под нагрузкой, поэтому измеренная разница между конечной и начальной длинами дает пластическая деформация при разрушении. Это показано на рисунке ниже:

Важно отметить, что после разрыва образца восстанавливается упругая деформация, существовавшая во время нахождения образца под нагрузкой, поэтому измеренная разница между конечной и начальной длинами дает пластическая деформация при разрушении. Это показано на рисунке ниже:

На рисунке видно, что пластическая деформация при разрушении ε f представляет собой деформацию, оставшуюся в материале после восстановления упругой деформации. Предельная деформация, ε u , является полной деформацией при разрушении (пластическая деформация плюс упругая деформация).

Удлинение процентов рассчитывается по пластической деформации при разрушении по формуле:

Процентное удлинение является обычно предоставляемым свойством материала, поэтому пластическая деформация при разрушении обычно рассчитывается на основе процентного удлинения:

ε f = eL / 100%

Предельная деформация учитывает как пластическую, так и упругую деформацию при разрушении:

ε u = ε f + С ту /Е

Еще одним важным свойством материала, которое можно измерить во время испытания на растяжение, является уменьшение площади , которое рассчитывается по формуле:

Помните, что процентное удлинение и уменьшение площади составляют пластиковых компонентов осевой деформации и поперечной деформации соответственно.

Пластичные и хрупкие материалы

Пластичный материал может выдерживать большие деформации даже после того, как он начал поддаваться, тогда как хрупкий материал может выдерживать небольшую пластическую деформацию или вообще не выдерживать ее. На рисунке ниже показаны репрезентативные кривые напряжения-деформации для пластичного материала и хрупкого материала.

На приведенном выше рисунке видно, что пластичный материал значительно деформируется перед точкой разрушения F. Между пределом текучести в точке Y и пределом прочности в точке U, где материал деформационно упрочняется, существует длинная область. Существует также длинная область между пределом прочности в точке U и точкой разрушения F, в которой площадь поперечного сечения материала быстро уменьшается и происходит образование шейки.

Можно видеть, что хрупкий материал на рисунке выше разрушается вскоре после достижения предела текучести. Кроме того, предел прочности совпадает с точкой разрушения. В этом случае шейки не происходит.

В этом случае шейки не происходит.

Поскольку площадь под кривой напряжения-деформации для пластичного материала выше, чем площадь под кривой напряжения-деформации для хрупкого материала, пластичный материал имеет более высокий модуль ударной вязкости — он может поглотить гораздо больше энергии деформации, прежде чем перерывы. Кроме того, из-за того, что пластичный материал очень сильно деформируется перед тем, как сломаться, его прогибы перед разрушением будут очень большими. Таким образом, будет визуально очевидно, что сбой неизбежен, и можно будет предпринять действия для разрешения ситуации до того, как произойдет бедствие.

Репрезентативная кривая напряжения-деформации для хрупкого материала показана ниже. Эта кривая показывает напряжение и деформацию как для растягивающей, так и для сжимающей нагрузки. Обратите внимание, что материал гораздо более устойчив к сжатию, чем к растяжению, как с точки зрения нагрузки, которую он может выдержать, так и с точки зрения деформации перед разрушением. Это характерно для хрупкого материала.

Это характерно для хрупкого материала.

Энергия деформации

Когда к материалу прикладывается сила, он деформируется и накапливает потенциальную энергию, как пружина. энергия деформации (т.е. количество потенциальной энергии, накопленной в результате деформации) равна работе, затраченной на деформацию материала. Полная энергия деформации соответствует площади под кривой отклонения нагрузки и выражается в дюймо-фунтах в обычных единицах США и Н-м в единицах СИ. Энергия упругой деформации может быть восстановлена, поэтому, если деформация остается в пределах предела упругости, то вся энергия деформации может быть восстановлена.

Энергия деформации рассчитывается как:

| Общая форма: | U = Работа = ∫ F дл | (площадь под кривой нагрузки-прогиба) |

| В пределах эластичности: | (площадь под кривой нагрузки-прогиба) | |

| (потенциальная энергия пружины) |

Обратите внимание, что есть два уравнения для энергии деформации в пределе упругости. Первое уравнение основано на площади под кривой отклонения нагрузки. Второе уравнение основано на уравнении потенциальной энергии, запасенной в пружине. Оба уравнения дают один и тот же результат, просто они выводятся несколько по-разному.

Первое уравнение основано на площади под кривой отклонения нагрузки. Второе уравнение основано на уравнении потенциальной энергии, запасенной в пружине. Оба уравнения дают один и тот же результат, просто они выводятся несколько по-разному.

Плотность энергии деформации

Иногда удобнее работать с плотностью энергии деформации , которая представляет собой энергию деформации на единицу объема. Это равно площади под диаграммой напряжения-деформации:

где пределы в приведенном выше интеграле находятся в пределах от деформации от 0 до ε app , которая представляет собой деформацию, существующую в нагруженном материале.

Обратите внимание, что единицами плотности энергии деформации являются фунты на квадратный дюйм в обычных единицах США и Па в единицах СИ.

Модуль упругости

Модуль упругости представляет собой количество энергии деформации на единицу объема (т. е. плотность энергии деформации), которую материал может поглотить без возникновения остаточной деформации. Модуль упругости рассчитывается как площадь под кривой напряжения-деформации до предела упругости. Однако, поскольку предел упругости и предел текучести обычно очень близки, упругость можно аппроксимировать как площадь под кривой напряжения-деформации до предела текучести. Поскольку кривая напряжения-деформации почти линейна вплоть до предела упругости, эта область имеет треугольную форму.

Модуль упругости рассчитывается как площадь под кривой напряжения-деформации до предела упругости. Однако, поскольку предел упругости и предел текучести обычно очень близки, упругость можно аппроксимировать как площадь под кривой напряжения-деформации до предела текучести. Поскольку кривая напряжения-деформации почти линейна вплоть до предела упругости, эта область имеет треугольную форму.

Модуль упругости рассчитывается как:

| общая форма | |

| треугольной формы |

где σ el и ε el — напряжение и деформация на пределе упругости, S ty — предел текучести при растяжении, а E — модуль упругости.

Обратите внимание, что единицы модуля упругости такие же, как единицы плотности энергии деформации, которые являются фунтами на квадратный дюйм в обычных единицах США и Па в единицах СИ.

Модуль прочности

Модуль ударной вязкости — это количество энергии деформации на единицу объема (т. е. плотность энергии деформации), которую материал может поглотить непосредственно перед разрушением. Модуль ударной вязкости рассчитывается как площадь под кривой напряжения-деформации до точки разрушения.

е. плотность энергии деформации), которую материал может поглотить непосредственно перед разрушением. Модуль ударной вязкости рассчитывается как площадь под кривой напряжения-деформации до точки разрушения.

В некоторой степени требуется точный расчет общей площади под кривой напряжения-деформации для определения модуля ударной вязкости. Однако грубое приближение можно сделать, разделив кривую напряжения-деформации на треугольную и прямоугольную части, как показано на рисунке ниже. Высота участков равна среднему значению предела текучести и предела прочности.

Модуль жесткости может быть аппроксимирован как:

где S ty — предел текучести при растяжении, S tu — предел прочности при растяжении, ε y — деформация при текучести, ε u — предельная деформация (полная деформация при разрушении), а E — предел прочности при растяжении. модуль упругости.

Более точный расчет модуля ударной вязкости можно выполнить, используя уравнение Рамберга-Осгуда для аппроксимации кривой напряжение-деформация, а затем интегрируя площадь под кривой.

Следует отметить, какой большой вклад в ударную вязкость материала вносит площадь под пластической областью кривой напряжения-деформации (т. е. прямоугольная часть). Поскольку пластичный материал может выдерживать гораздо большую пластическую деформацию, чем хрупкий материал, пластичный материал будет иметь более высокий модуль ударной вязкости, чем хрупкий материал с таким же пределом текучести. Несмотря на то, что конструкции обычно предназначены для удержания напряжений в области упругости, пластичный материал с более высоким модулем ударной вязкости лучше подходит для применений, в которых может возникнуть случайная перегрузка.

Обратите внимание, что единицы модуля ударной вязкости такие же, как единицы плотности энергии деформации, которые являются фунтами на квадратный дюйм в обычных единицах США и Па в единицах СИ.

Приближение кривой напряжения-деформации

Обычно требуются кривые напряжения-деформации для материалов; однако без репрезентативных данных испытаний необходимо получить аппроксимацию кривой. Уравнение Рамберга-Осгуда можно использовать для аппроксимации кривой напряжения-деформации для материала, зная только предел текучести, предел прочности, модуль упругости и процентное удлинение материала (все это общие и легкодоступные свойства).

Уравнение Рамберга-Осгуда можно использовать для аппроксимации кривой напряжения-деформации для материала, зная только предел текучести, предел прочности, модуль упругости и процентное удлинение материала (все это общие и легкодоступные свойства).

Уравнение Рамберга-Осгуда для полной деформации (упругой и пластической) как функции напряжения:

где σ — значение напряжения, E — модуль упругости материала, S ty — предел текучести материала при растяжении, а n — показатель деформационного упрочнения материала, который можно рассчитать на основе известных свойств материала как показано далее в этом разделе. (Примечание 1)

Объяснение вывода уравнения Рамберга-Осгуда дается в следующих разделах.

Уравнение Рамберга-Осгуда

Соотношение было предложено Рамбергом и Осгудом, которое часто используется для аппроксимации кривой напряжения-деформации материала. Эта зависимость является экспоненциальной и используется для описания пластической деформации в материале. Кривая напряжение-деформация в пластической области может быть аппроксимирована следующим образом:

Кривая напряжение-деформация в пластической области может быть аппроксимирована следующим образом:

| σ = H ε p n | ⟹ |

где в приведенном выше уравнении ε p — пластическая деформация, H — коэффициент прочности в тех же единицах, что и напряжение, а n — показатель деформационного упрочнения , безразмерный.

Упругая деформация в материале линейно пропорциональна напряжению:

| σ = E ε e | ⟹ | ε e = σ/E |

где в приведенном выше уравнении ε e — упругая деформация, E — модуль упругости.

Полная деформация материала представляет собой сумму упругой деформации и пластической деформации:

| ε = ε e + е р | ⟹ |

Определение констант Рамберга-Осгуда

Чтобы уравнение Рамберга-Осгуда было полезным, должны быть известны значения констант n и H. Здесь дается обсуждение того, как определить константы для показательного уравнения.

Здесь дается обсуждение того, как определить константы для показательного уравнения.

Константы находятся:

где в приведенных выше уравнениях (σ 1 , ε 1 ) и (σ 2 , ε 2 ) соответствуют двум точкам в пластической области кривой напряжения-деформации. Тогда задача состоит в том, чтобы найти эти две точки, чтобы можно было вычислить константы.

Если предел текучести (S ty ), предел прочности (S tu ), модуль упругости (E) и пластическая деформация при разрушении (ε f ) для материала известны, то можно определить две точки в области пластичности (точки текучести и предельной прочности), и по этим точкам можно рассчитать кривую области пластичности. Помните, что пластическую деформацию при разрушении можно рассчитать по процентному удлинению, eL, по формуле ε f = eL/100%. К счастью, все эти свойства материала общеизвестны.

Важно отметить, что уравнение для кривой пластической области σ = H ε p n , зависит от пластической деформации, поэтому нам необходимо определить значения пластической деформации для двух точек интереса. Пластическая деформация может быть рассчитана по общей деформации с использованием:

Пластическая деформация может быть рассчитана по общей деформации с использованием:

ε p = ε − ε e = ε − σ/E

где в приведенном выше уравнении ε — полная деформация, а ε e — упругая деформация.

Таблица ниже используется для определения предела текучести и предела текучести:

| Напряжение, σ | Общая деформация, ε | Упругая деформация, ε e | Пластиковая деформация, ε p | |

|---|---|---|---|---|

| Предел текучести: | С ти | S ty /E + 0,002 | S ти /Е | 0,002 |

| Конечная точка: | С ту | S ту /E + ε ф | С ту /Е | е ж |

Отметим, что при определении деформации в пределе текучести принималась пластическая деформация 0,002. Это согласуется с методом смещения 0,2%, как описано ранее. Это допущение необходимо для того, чтобы поместить точку текучести в пластическую область кривой. Из приведенной выше таблицы видно, что предел текучести и предел прочности в пластической области даются:

Это допущение необходимо для того, чтобы поместить точку текучести в пластическую область кривой. Из приведенной выше таблицы видно, что предел текучести и предел прочности в пластической области даются:

| • | Предел текучести: | (С ти , 0,002) |

| • | Конечная точка: | (S ту , ε ф ) |

По двум точкам пластической области кривой можно рассчитать константы n и H для уравнения Рамберга-Осгуда. Показатель деформационного упрочнения n рассчитывается как: (Примечание 1)

Значение H рассчитывается с использованием точки текучести (S ty , 0,002) в качестве точки отсчета, хотя подойдет любая точка:

Теперь, когда константы n и H определены, уравнение для полной деформации как функции напряжения известно:

Приведенное выше уравнение можно упростить, подставив выражение для H. Окончательное уравнение для полной деформации как функции напряжения:

PDH Classroom предлагает курс повышения квалификации, основанный на этой справочной странице по механическим свойствам материалов. Этот курс можно использовать для выполнения кредитных требований PDH для поддержания вашей лицензии PE.

Этот курс можно использовать для выполнения кредитных требований PDH для поддержания вашей лицензии PE.

Теперь, когда вы прочитали эту справочную страницу, заработайте за это признание!

Просмотреть курс сейчас:

Просмотреть курс

Примечания

Примечание 1. Показатель деформационного упрочнения в уравнении Рамберга-Осгуда

Показатель деформационного упрочнения, обозначаемый n, не следует путать с параметром Рамберга-Осгуда, который также обозначается n. Эти два параметра являются обратными друг другу, что только добавляет путаницы. Мы используем показатель деформационного упрочнения в уравнении Рамберга-Осгуда, а не параметр Рамберга-Осгуда. Причина, по которой мы используем показатель деформационного упрочнения, заключается в том, что это общее свойство материала, полезное вне контекста уравнения Рамберга-Осгуда.

Каталожные номера

Общие каталожные номера:

- Будинас-Нисбетт, «Машиностроение Шигли», 8-е изд.

- Доулинг, Норман Э., «Механическое поведение материалов: инженерные методы деформации, разрушения и усталости», 3-е изд.

- Гир, Джеймс М., «Механика материалов», 6-е изд.

- Хиббелер, Рассел К., «Механика материалов», 10-е изд.

- Линдебург, Майкл Р., «Справочное руководство по машиностроению для экзамена PE», 13-е изд.

Технические характеристики и стандарты:

- ASTM E8, «Стандартные методы испытаний металлических материалов на растяжение», Американское общество испытаний и материалов, 2011 г.

6 Испытания для измерения прочности материала

Часто существует несколько критериев, которые следует учитывать при выборе материала для конкретной цели. Коррозионная стойкость и износостойкость являются важными факторами, но не менее важным фактором является прочность материала. Прочность материалов сильно различается в зависимости от группы материалов. Даже в рамках одной группы прочность может сильно различаться в зависимости от добавленных легирующих элементов и способа изготовления материала. Прочность материала является очень важным свойством, поэтому полезно знать, как материалы испытываются для измерения их прочности. Вот шесть распространенных способов измерения прочности материала.

Прочность материала является очень важным свойством, поэтому полезно знать, как материалы испытываются для измерения их прочности. Вот шесть распространенных способов измерения прочности материала.

Реклама

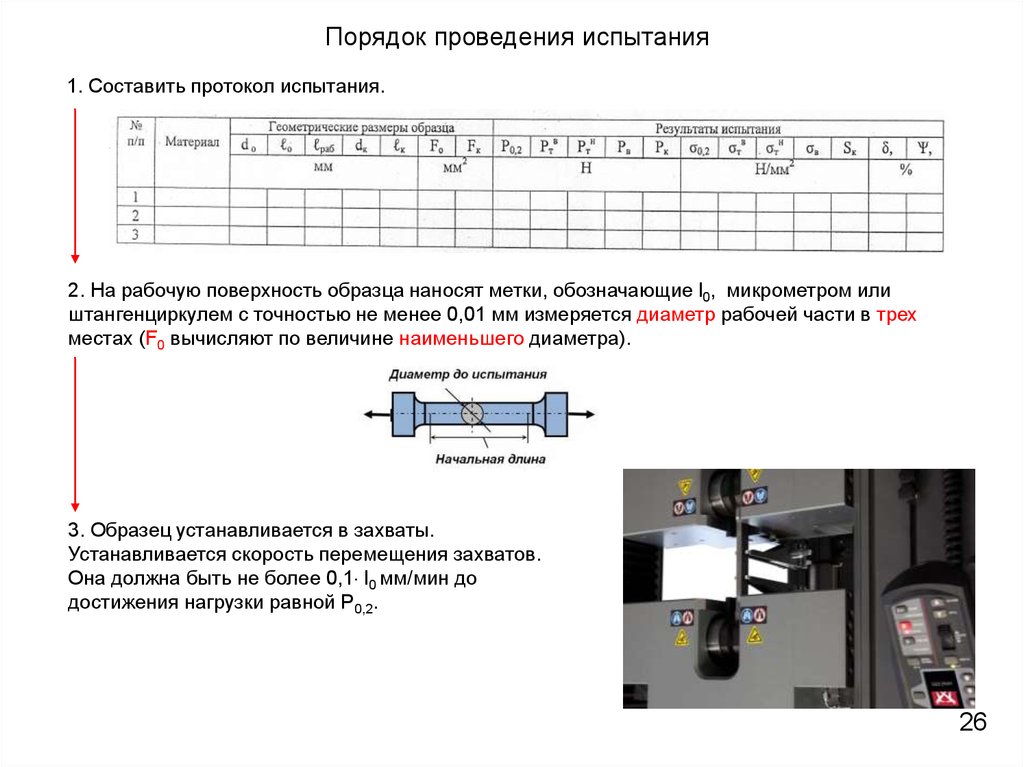

Испытание на растяжение

Испытание на растяжение — один из самых популярных способов проверки механических свойств материала. Испытание на растяжение проводится на специальном оборудовании, известном как машина для испытаний на растяжение или универсальная машина для испытаний (которая может выполнять различные испытания).

Очень важно правильно подготовить образец перед испытанием на растяжение. Испытываемый образец обычно имеет форму гантели, , и должен иметь более толстое поперечное сечение на каждом конце, потому что он удерживается в зажиме машиной для испытания на растяжение. Должна быть известна площадь поперечного сечения в центре образца, чтобы можно было количественно определить предел прочности при растяжении с помощью измерения нагрузки/площади. (Узнайте больше в разделе «Углубленный взгляд на прочность на растяжение».) Во время фактического испытания материал растягивается до тех пор, пока не произойдет разрушение, а приложенная нагрузка фиксируется и записывается на протяжении всего процесса.

(Узнайте больше в разделе «Углубленный взгляд на прочность на растяжение».) Во время фактического испытания материал растягивается до тех пор, пока не произойдет разрушение, а приложенная нагрузка фиксируется и записывается на протяжении всего процесса.

Реклама

Испытание на растяжение обычно измеряется в фунтах на квадратный дюйм или в аналогичных единицах. С помощью этого метода можно рассчитать модуль упругости, предел текучести, предел прочности при растяжении, пластичность, характеристики деформационного упрочнения, модуль Юнга и коэффициент Пуассона материала.

Испытание на сжатие

Противоположностью испытания на растяжение является испытание на сжатие, которое проводится на испытательной машине на сжатие или на универсальной испытательной машине.

Испытываемый материал загружается в машину между двумя пластинами, которые затем сжимаются до тех пор, пока материал не разрушится. Испытания на сжатие обычно проводят на хрупких материалах, таких как цемент и кирпич. Пластичные материалы могут не поддаваться точному испытанию на сжатие, поскольку они имеют тенденцию к пластической деформации, а не к разрушению. Испытание на сжатие обычно измеряется в фунтах на квадратный дюйм.

Пластичные материалы могут не поддаваться точному испытанию на сжатие, поскольку они имеют тенденцию к пластической деформации, а не к разрушению. Испытание на сжатие обычно измеряется в фунтах на квадратный дюйм.

Испытание на усталость

Когда материал будет подвергаться циклическим нагрузкам, таким как удары или вибрация в транспортном средстве или оборудовании, которое многократно вращается в процессе массового производства, важно знать, сколько повторений нагрузки может выдержать материал, прежде чем он устанет и выйдет из строя. . Испытание на усталость выполняется путем взятия образца материала и его ускоренного моделирования повторяющихся нагрузок на испытательной машине, такой как гидравлический прибор для испытания на усталость. Повторения подсчитываются до тех пор, пока не произойдет отказ материала. Исходя из этого, усталостная прочность материала рассчитывается с использованием диаграммы «напряжение-жизнь».

Реклама

Рис. 1. Техник, контролирующий испытания на рост усталостной трещины с помощью гидравлического испытателя на усталость. (Источник: Космический центр Джонсона НАСА)

1. Техник, контролирующий испытания на рост усталостной трещины с помощью гидравлического испытателя на усталость. (Источник: Космический центр Джонсона НАСА)

Испытание на кручение

Испытание на кручение используется для определения того, как материал будет реагировать на силы, вызывающие его скручивание. Материал, обладающий относительно высокой прочностью на растяжение или сжатие, может иметь небольшую способность выдерживать нагрузки, возникающие при кручении. (Для дальнейшего чтения по этой теме см. В чем разница между прочностью и ударной вязкостью?) Следовательно, этот тип испытаний важен при выборе материалов для крепежа, мостов и крыльев самолетов, и это лишь некоторые из них.

При проведении испытания на кручение один конец образца прикрепляют к зажиму, который удерживает его в фиксированном положении. Другой конец образца прикреплен к патрону, который будет вращаться. В некоторых случаях тестируемый материал может быть прикреплен к двум патронам, которые вращаются в противоположных направлениях. Затем образец для испытаний поворачивают либо на заданное число градусов, либо до тех пор, пока не произойдет разрушение. Бывают случаи, когда к скручивающей нагрузке прилагается сжимающая или растягивающая нагрузка; это известно как испытание на осевое кручение.

Затем образец для испытаний поворачивают либо на заданное число градусов, либо до тех пор, пока не произойдет разрушение. Бывают случаи, когда к скручивающей нагрузке прилагается сжимающая или растягивающая нагрузка; это известно как испытание на осевое кручение.

После разрушения образца или достижения желаемого угла поворота приложенные силы собираются и записываются, а также общее количество градусов поворота. Затем они используются в сочетании с размерами образца для расчета нескольких механических свойств, таких как пластичность, прочность на сдвиг (обычно измеряется в фунтах на квадратный дюйм), модуль упругости при сдвиге и ряд других характеристик.

Рис. 2. Пример результата испытания на кручение.

Испытание на излом на излом

Испытание на излом на излом — это специальный тип испытаний, предназначенный для проверки прочности сварных образцов. Для испытания на излом на сварном образце делают небольшой надрез. Затем объект ударяется об образец, вызывая его разрушение. Это приводит к разрушению сварного шва. Образец с надрезом всегда ломается в металлической части образца. Хотя концы могут быть основным материалом, надрез всегда находится в металле сварного шва, и именно там происходит разрушение. В частности, это приводит к его разрушению по пути наименьшего сопротивления, где обычно обнаруживается разрыв сварного шва, если он есть. Затем можно исследовать поверхность излома, чтобы определить, действительно ли нарушение целостности сварного шва отрицательно повлияло на прочность сварного шва.

Затем объект ударяется об образец, вызывая его разрушение. Это приводит к разрушению сварного шва. Образец с надрезом всегда ломается в металлической части образца. Хотя концы могут быть основным материалом, надрез всегда находится в металле сварного шва, и именно там происходит разрушение. В частности, это приводит к его разрушению по пути наименьшего сопротивления, где обычно обнаруживается разрыв сварного шва, если он есть. Затем можно исследовать поверхность излома, чтобы определить, действительно ли нарушение целостности сварного шва отрицательно повлияло на прочность сварного шва.

Испытание на ползучесть

Ползучесть — это тип деформации, возникающий, когда материал подвергается нагрузке в условиях высокой температуры. Если ползучесть будет продолжаться в течение достаточно долгого времени, это может в конечном итоге привести к разрушению материала.