Сталь 20: свойства, характеристики, аналоги

Характеристика ст20

Этот сплав – качественная конструкционная углеродистая сталь. По степени раскисления ст20 является спокойной, а значит более дорогой и качественной. Она отлично подвергается механической, сварочной и кузнечно-штамповочной обработке. Находит широкое применение в экономике и народном хозяйстве.

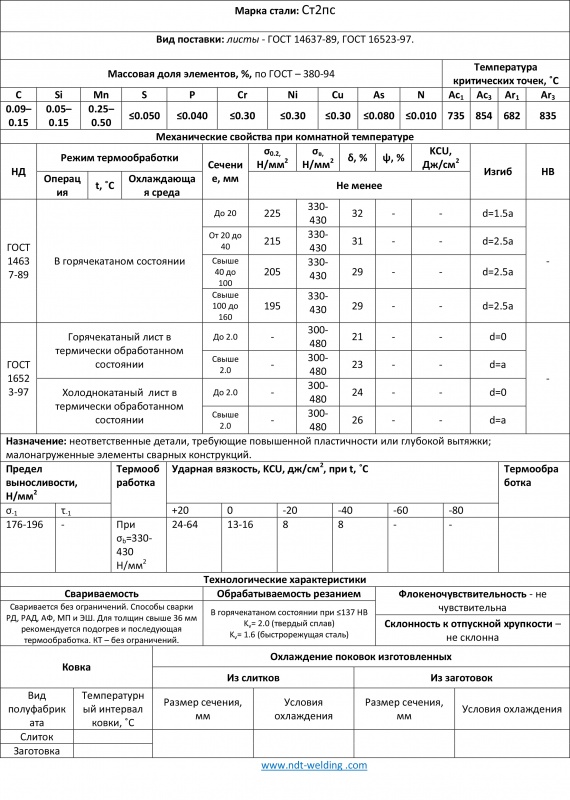

Химические свойства стали 20

В составе сплава содержание железа составляет почти 98%, а количество углерода — 0,17…0,24%. Общая доля других химических компонентов, основными из которых являются кремний, хром, медь и никель, не превышает 1,83%. Поэтому она считается нелегированной.

При изготовлении поковок, проката и труб, которые в дальнейшем будут использоваться для оснащения трубопроводов атомных объектов, содержание серы и фосфора строго контролируется и не должно превышать 0,025% и 0,030% соответственно.

Химический состав стали 20 в процентном соотношении

|

C |

Si |

Mn |

Ni |

S |

P |

N |

Cr |

Cu |

As |

Fe |

|

0,17-0,24 |

0,17-0,37 |

0,35-0,65 |

до 0,30 |

до 0,04 |

до 0,035 |

до 0,08 |

до 0,25 |

до 0,30 |

до 0,08 |

~98 |

Приблизительный состав сплава

Физико-механические свойства

Сталь 20 является нефлокеночувствительной и демонстрирует отличную релаксационную стойкость. Все изделия и конструкции, кроме деталей с химико-термической обработкой, отлично свариваются посредством ручной и полуавтоматической электродуговой и аргоновой сварки, а также сваркой контактной и под флюсом.

Все изделия и конструкции, кроме деталей с химико-термической обработкой, отлично свариваются посредством ручной и полуавтоматической электродуговой и аргоновой сварки, а также сваркой контактной и под флюсом.

Физико-механические свойства стали 20

|

Марка стали |

Сечение, мм |

Удельный вес, г/см3 |

Твердость материала НВ, МПа |

Температура кузнечной обработки, ˚С |

σ0.2, Н/мм2 |

σв, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

|

Ст20 |

до 100 |

7,85 |

163×10-1 |

до 1280 |

215 |

410…550 |

24 |

55 |

59 |

|

100…200 |

195 |

395 |

22 |

50 |

54 |

||||

|

свыше 200 |

195 |

395 |

20 |

45 |

49 |

Применение

Качественная конструкционная сталь ст20 используется для изготовления различного сортового и фасонного проката и востребована в станко- и машиностроении. Она используется при производстве котлов и другого теплогенерирующего оборудования, фланцев, патрубков и элементов корпусов и обшивки.

Она используется при производстве котлов и другого теплогенерирующего оборудования, фланцев, патрубков и элементов корпусов и обшивки.

Из нее изготавливаются различные сварные конструкции, в том числе испытывающие значительные напряжения и несущую нагрузку. В случае дополнительной термообработки из ст20 также производят детали, к которым предъявляют повышенные требования к прочности и износостойкости:

- шпиндели, шестерни, валы цилиндрические и червячные;

- звездочки, муфты и фрикционные диски;

- оси, шпильки и анкерные болты;

- хомуты и пробки.

Из поковок ст20 допускается изготовление деталей типа колец, фланцев, донышек, патрубков и тройников для общепромышленных механизмов, а также энергетического оборудования и трубопроводов с рабочим давлением выше 3,9 МПа.

Аналоги стали 20 в международной практике

|

Великобритания |

050A20, 22HS, 430, 070M20 |

|

Евросоюз |

C22, 1. |

|

КНР |

20G/Z/R |

|

США |

1020, G10200, M1023 |

|

Франция |

1C22, AF42, XC15 |

|

Япония |

S20C, STB410, STKM12A |

20 ФЛАНЦЫ МАТЕРИАЛ СТ. 20 СТАЛЬ 20, МЕХ. СВОЙСТВА СТАЛИ 20 ХИМ. СОСТАВ СТАЛИ 20

Характеристика материала ст. 20.

Химический состав в % материала 20

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. | 0.17 — 0.37 | 0.35 — 0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 20.

| Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682 |

Механические свойства при Т=20°C материала 20.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат горячекатан. | до 80 | Прод. | 420 | 250 | 25 | 55 | Нормализация | |

| Пруток | Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880 — 900oC, | |

| Пруток | Прод. | 510 | 320 | 30. 7 7 | 67 | 1000 | Нормализация 880 — 920oC, |

| Твердость материала 20 после отжига, | HB 10 -1 = 163 МПа |

| Твердость материала 20 калиброванного нагартованного, | HB 10 -1 = 207 МПа |

Физические свойства материала 20.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 52 | 7859 | |||

| 100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

| 200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

| 300 | 1. 9 9 | 13.1 | 46.2 | 7770 | 514 | 381 |

| 400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

| 500 | 1.72 | 14.1 | 39. 1 1 | 7699 | 555 | 601 |

| 600 | 1.6 | 14.6 | 35.8 | 7659 | 584 | 758 |

| 700 | 14.8 | 32 | 7617 | 636 | 925 | |

| 800 | 12. 9 9 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 20.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 20.

| Температура плавления, °C : | 1.1 — 2.2 |

| Температура горячей обработки,°C : | 3. 3 — 4.4 3 — 4.4 |

| Температура отжига, °C : | 5.5 — 66 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности, [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве, [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость, [ кДж / м2] |

| HB | — Твердость по Бринеллю, [МПа] |

Физические свойства: | |

| T | — Температура, при которой получены данные свойства, [Град] |

| E | — Модуль упругости первого рода, [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ), [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | — Плотность материала, [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь 20(СТ20): характеристики, свойства

Сталь 20 по видам обработки подразделяется на калиброванную, кованую, горячекатаную, серебрянку. Под первую категорию попадают все марки, которые не подвергаются испытаниям на растяжение и ударную вязкость. Ко второй категории относится сталь, образцы которой подвергаются испытаниям на ударную вязкость и растяжение. Образцы для исследований берутся размером не более 25 мм. К третьей категории относится материал, который испытывается на образце размером 26-100 мм. К четвертой категории относится материал, который испытывается на образцах размером 100 мм.

| Механические свойства стали 20 при Т=20oС | |||||

| ГОСТ | Состояние поставки |

σВ (МПа) | δ 5 (%) | ψ (%) |

HB (не более) |

| 1050-74 | Сталь калиброванная: горячекатаная, кованая и серебрянка 2-й категории после нормализации 5-й категории после нагартовки 5-й категории после отжига или высокого отпуска |

410 490 390 |

25 7 21 |

55 40 50 |

|

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: после отпуска или отжига после сфероидизирующего отжига нагартованная без термообработки |

390-490 340-440 490 |

|

50 50 40 |

163 163 207 |

| 1577-81 | Полосы нормализованные или горячекатанные |

410 | 25 | 55 | |

| 4041-71 | Лист термообработанный 1-2й категории |

340-490 | 28 | 127 | |

| Механические свойства поковок из стали 20 | ||||||||

| Термообработка | КП | Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HB, не более |

| Нормализация | 175 | <100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 175 | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 | |

| 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 | |

| 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 | |

| 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

Закалка. Отпуск Отпуск |

245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| Механические свойства стали 20 после ХТО | ||||||||||||||

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC | |||||||

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | ||||||||||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 | |||||||

| Предел выносливости стали 20 | ||||||||

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали | |||

| 206 | 1Е+7 | 500 | 320 | |||||

| 245 | 520 | 310 | ||||||

| 225 | 490 | 280 | ||||||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. |

||||||

| 193 | 420 | 280 | ||||||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. | ||||||

| Механические свойства марки 20 при повышенных температурах | |||||

| Температура испытания, °С |

σ0,2, МПа |

σВ, МПа |

δ5, % |

ψ, % |

KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 | ||

| Ударная вязкость KCU (Дж/см3) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл.  от 20 до 100 вкл. |

64 59 59 |

39 34 34 |

34 29 — |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. |

64 59 |

39 34 |

34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 | |

| Физические свойства стали 20 |

||||||||||

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | ||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность, pn, кг/м3 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7917 | 7624 | 7600 |

| Коэффициент теплопроводности λ, Вт/(м ·°С) | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 | |

| Уд. |

219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 | |

| Коэффициент линейного расширения, а, (10-6 1/°С) | 12.3 | 13.1 | 13.8 | 14.3 | 14.8 | 15.1 | 15.2 | |||

| Удельная теплоемкость, С, Дж/(кг · °С) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

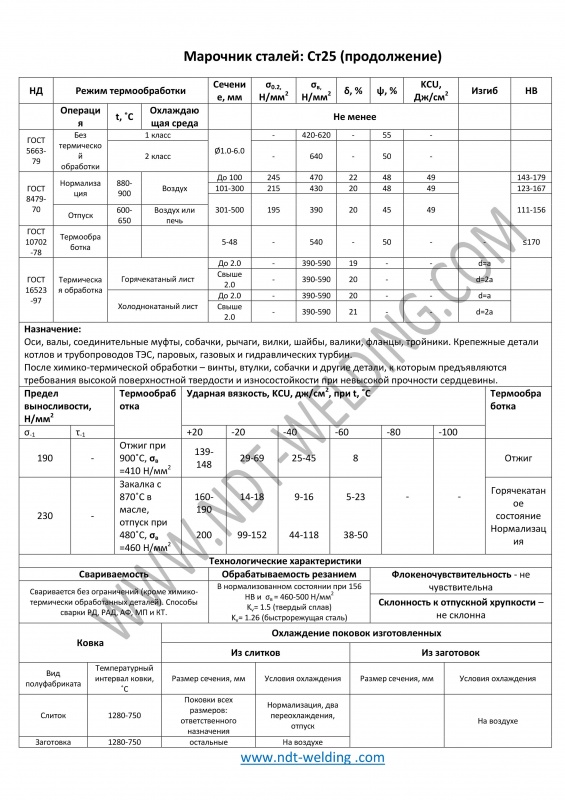

Ст20 | Марочник сталей | ООО «МГС»

Марка: Ст20 – она же Сталь 20

Замена: 15, 25

Классификация: качественная конструкционная углеродистая сталь, содержание углерода 0,2%, спокойная.

Использование: после нормализации или без термообработки — крюки кранов, стропы, серьги, башмаки, подмоторные рамы, косынки, муфты, цилиндры, вкладыши подшипников и другие неответственные ненагруженные детали. Детали сварных конструкций с большим объемом сварки. Трубопроводы, кованные детали ТЭС и АЭС, пароперегреватели, трубные пучки теплообменных аппаратов, коллекторы, корпуса аппаратов и другие детали, работающие при температуре от -40 до +450 ºС под давлением. После химико-термической обработки — фрикционные диски, поршневые пальцы, кулачковые валики, червяки, шестерни, толкатели и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Удельный вес стали 20: 7,85 г/см3

Твердость материала: HB 10-1= 163 МПа

Сварка производится без подогрева и без последующей термообработки (за исключением химико-термически обработанных деталей).

Способы сварки: РД, РАД, АФ, МП и КТ.

Не склонна к поражению флокенами.

Не склонна к отпускной хрупкости.

|

Химический состав в % стали Ст20 по ГОСТ 1050-2013 |

|||||||

|

C (углерод) |

Si (кремний) |

Mn (марганец) |

Ni (никель) |

S (сера) |

P (фосфор) |

Cr (хром) |

Cu (медь) |

|

0.17-0.24 |

0. |

0.35-0.65 |

≤ 0.3 |

≤ 0.04 |

≤ 0.035 |

≤ 0.25 |

≤ 0.3 |

Стали 20 и 09г2с – сравнение марок

Чаще всего для производства трубопроводной арматуры берут стали марок ст20 и 09г2с. На их распространенность влияют следующие свойства:

- хорошая свариваемость;

- широкий диапазон рабочих температур;

- устойчивость к высокому давлению и его перепадам;

- совместимость с механической обработкой (токарной, дробеструйной, фрезерной; поперечной резкой, сверловкой, правкой).

Сферы применения сталей включают машиностроение, строительство, нефтегазовую, химическую промышленность.

Марки различаются физическим и химическим составом. При выборе сплава ориентируются на условиях эксплуатации, государственные/отраслевые стандарты, тип и агрессивность транспортируемых веществ.

Сталь 20 — Характеристики

Ст 20 — обогащенная углеродом конструкционная сталь. На соотношение элементов влияет способ исполнения. Они могут колебаться в следующих пределах:

- Fe, железо — 98%;

- С, углерод — 0,17-0,24%;

- Mg, магний — 0,35-0,065%;

- Si, кремний — 0,17-0,37%;

- P, фосфор — <0,035%.

Концентрация прочих хим. веществ, в том числе вредных, — <0,3%.

Легирование стали улучшает эксплуатационные характеристики. Так, добавление хрома <0,25% повышает коррозионную стойкость.

Свойства

- Отсутствие ограничений на свариваемость. Сварка не требует предварительного нагрева, последующей термической обработки.

- Пластичность. Поддается волочению, отливке, холодной/горячей деформации.

- Минимально допустимая температура — −40 °С, максимально — +450 °С.

- Теплопроводность — средняя.

- Химико-термическая обработка повышает прочность.

09г2с — Характеристики

Сталь марки 09г2с — низколегированная. Количество легирующих элементов в ней — <2,5%. Согласно обозначению:

- 09 — С, углерод — 0,09%;

- г2 — Mn, марганец — 1,2-2%;

- с — Si, кремний — <1%.

Концентрация металла — 96-97%. Суммарное содержание фосфора, мышьяка, никеля, серы, фосфора, хрома, азота и меди не превышает 0,5%.

Свойства

- Удельный вес стали — 7850 кг/м3, плотность — зависит от количества легирующих элементов, варьируется незначительно. Это обеспечивает малый вес деталей.

- Легкая свариваемость. Сварка возможна с предварительными подогревом материала, термической обработкой (закалка, отжиг, отпуск) или без них.

- Рабочие температуры — −70 °С…+450 °С. Может эксплуатироваться в северных широтах.

Разница сталей в применении

Ст 20 подвержена расширению под воздействием высоких температур, приобретает хрупкость под воздействием низких. Сталь не совместима с большинством кислот, щелочей.

09г2с лишена этих недостатков, но отличается высокой стоимостью. Её применяют для производства деталей, которым требуется повышенная износостойкость и важна устойчивость к перепадам температур.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

Звоните8-800-775-12-74

Мы ответим на ваш звонок с понедельника

по пятницу в рабочие часы:

9:00 — 18:00 — по Челябинску

07:00 — 16:00 — по Москве

Пишите нам в любое время.

Специалист свяжется с вами в рабочие часы в течение 20 минут после получения заявки.

Если вы

отправили заявку в нерабочее время, то наш специалист свяжется с вами на следующий день.

Сталь 20 — Марки применяемых сталей

Информация → Марки применяемых сталей

Сталь 201. Общие сведения

Заменитель | стали 15, 25 |

Вид поставки | Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 6009-74, ГОСТ 10234-77. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75. |

Назначение | После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Химический элемент | % |

Кремний (Si) | 0.17-0.37 |

Медь (Cu), не более | 0.25 |

Мышьяк (As), не более | 0.08 |

Марганец (Mn) | 0.35-0.65 |

Никель (Ni), не более | 0.25 |

Фосфор (P), не более | 0.035 |

Хром (Cr), не более | 0.25 |

Сера (S), не более | 0.04 |

3.1 Механические свойства при повышенных температурах

t испытания, °C | s0,2 МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

410 | 25 | 55 | |||

490 | 7 | 40 | |||

390 | 21 | 50 | |||

390-490 | 50 | 163 | |||

340-440 | 50 | 163 | |||

490 | 7 | 40 | 207 | ||

410 | 25 | 55 | |||

340-490 | 28 | 127 | |||

20 | 280 | 430 | 34 | 67 | 218 |

200 | 230 | 405 | 28 | 67 | 186 |

300 | 170 | 415 | 29 | 64 | 188 |

400 | 150 | 340 | 39 | 81 | 100 |

500 | 140 | 245 | 40 | 86 | 88 |

700 | 130 | 39 | 94 | ||

800 | 89 | 51 | 96 | ||

900 | 75 | 55 | 100 | ||

1000 | 47 | 63 | 100 | ||

1100 | 30 | 59 | 100 | ||

1200 | 20 | 64 | 100 |

3.2 Механические свойства проката

Термообработка, состояние поставки | sB, МПа | d5,% | y, % | KCU, Дж/м2 |

Сталь калиброванная горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | |

Сталь калиброванная 5-й категории после нагартовки | 490 | 7 | 40 | |

Сталь калиброванная 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | |

Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | 390-490 | 50 | 163 | |

Сталь калиброванная и калиброванная со специальной отделкой после сфероидизирующего отжига | 340-440 | 50 | 163 | |

Сталь калиброванная и калиброванная со специальной отделкой нагартованная без термообработки | 490 | 7 | 40 | 207 |

Полосы нормализованные или горячекатаные | 410 | 25 | 55 | |

Лист термообработанный 1—2-й категории | 340-490 | 28 | 127 | |

430 | 34 | 67 | 218 | |

405 | 28 | 67 | 186 | |

415 | 29 | 64 | 188 | |

340 | 39 | 81 | 100 | |

245 | 40 | 86 | 88 | |

130 | 39 | 94 | ||

89 | 51 | 96 | ||

75 | 55 | 100 | ||

47 | 63 | 100 | ||

30 | 59 | 100 | ||

20 | 64 | 100 |

3.3 Механические свойства поковок

Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

Нормализация | |||||||

КП 175 | <100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

КП 175 | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 |

КП 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 |

КП 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 |

КП 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 |

КП 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 |

КП 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 |

КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 |

Закалка. Отпуск. | |||||||

КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

3.4 Механические свойства стали после ХТО

Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | |

Температура ковки | Начала 1300, конца 750. Охлаждение на воздухе. |

Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. |

Обрабатываемость резанием | В горячекатанном состоянии при НВ 126-131 и sB = 450-490 МПа, KU TB.СПЛ.= 1,7 и КU Б.ст.. = 1,6. |

Склонность к отпускной способности | Не склонна |

Флокеночувствительность | Не чувствительна |

Критическая точка | °С |

Ac1 | 735 |

Ac3 | 850 |

Ar3 | 835 |

Ar1 | 680 |

6.1 Ударная вязкость, KCU, Дж/см

2Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

Отжиг | 110 | 68 | 47 | 10 |

Номализация | 157 | 109 | 86 | 15-38 |

s-1. МПа | t-1. МПа | n | sB. МПа | s0,2 МПа | Термообработка, состояние стали |

206 | 1Е+7 | 500 | 320 | ||

245 | 520 | 310 | |||

225 | 490 | 280 | |||

205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

193 | 420 | 280 | |||

255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Модуль нормальной упругости, Е, ГПа | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | ||

Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

Плотность, pn, кг/с м³ | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7917 | 7624 | 7600 |

Коэффициент теплопроводности Вт/ (м ·°С) | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 | |

Уд. электросопротивление (p, НОм · м) | 219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 | |

Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

Коэффициент линейного расширения (a, 10-6 1/°С) | 12.3 | 13.1 | 13.8 | 14.3 | 14.8 | 15.1 | 15.2 | |||

Удельная теплоемкость (С, Дж/ (кг · °С)) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

17.08.2012, 5767 просмотров.

Характеристики стали 20юч

Применение

Сталь 20ЮЧ применяется:

- для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С;

- для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности;

- бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ.

Примечание

Сталь стойкая к коррозионному растрескиванию.

Химический состав

Химический состав в %

| НТД на сталь 20ЮЧ | C | S | P | Mn | Cr | Si | Ni | N | Cu | Ca | As | Al |

| ТУ 14-1-4853-90 | 0,16-0,22 | ≤0,005 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | 0,001-0,010 | ≤0,08 | 0,03-0,10 |

| ТУ 14-1-4179-86 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,30 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

| ТУ 14-3-1652-89 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

| ТУ 14-3Р-54-2001 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | ≤0,30 | — | — | 0,03-0,10 |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | — | — | 0,03-0,05 |

| ТУ 14-3-1745-90 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

Fe — основа.

По ТУ 14-1-4853-90, ТУ 14-3-1652-89 и ТУ 14-1-4179-86 химический состав приведен для стали 20ЮЧ. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится РЗМ (титан, кальций, цирконий) из расчета 0,7 кг/т. Содержание РЗМ в стали не является сдаточным показателем, но контролируется и вносится в документ о качестве. В сталь вводятся технологическая добавка силикокальция из расчета получения в готовом прокате 0,001-0,010 % кальция.

По ТУ 14-3-1652-89 и ТУ 14-1-4179-86 содержание остальных элементов — по ГОСТ 1050.

По ТУ 14-162-14-96 химический состав приведен для стали 20ЮЧА. В стали допускаются отклонения по содержанию углерода (-0,020 %), алюминия (±0,010 %), марганца (+0,15 %), серы (+0,005 %), фосфора (+0,005 %). В раскисленную сталь с целью глобуляции сульфидных неметаллических включений вводится церий из расчета содержания церия в стали 0,050 %, содержание которого не контролируется, а в сертификат заносится его расчетная величина. С целью повышения прочностных свойств допускается введение в сталь ванадия в количестве до 0,050 %.

По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 химический состав приведен для стали 20ЮЧ. Остаточное содержание остальных элементов по ГОСТ 1050. Отклонение по содержанию углерода -0,020 %, алюминия +0,010 %, другим элементам по ГОСТ 1050. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится один или несколько модификаторов из группы: РЗМ, титан, кальций, цирконий в количестве до 0,07% каждого. Содержание этих элементов в стали не является сдаточным показателем, но вносится в документ о качестве.

Механические свойства

Механические свойства стали 20ЮЧ, при 20°С

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Заготовка трубная по ТУ 14-1-4179-86 (термообработанные продольные образцы) | ||||||||||||||||

| ≥235 | ≥410 | ≥23 | ≥490 | ≤190 | ||||||||||||

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка на воздухе от 900-920 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки). (KCU-40°С) | ||||||||||||||||

| ≤180 | ≥235 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Толстолистовой прокат (10-160 мм) в состоянии поставки (нормализация или термоулучшение, KCU-40°С) | ||||||||||||||||

| Образец | ≥235 | ≥410 | ≥23 | ≥480 | ||||||||||||

| Трубы бесшовные горячедеформированные термообработанные в состоянии поставки по ТУ 14-162-14-96 | ||||||||||||||||

| Образец | 338-470 | 502-627 | ≥25 | ≤92 | ||||||||||||

| Трубы холоднодеформированные Dн=25-89 и трубы бесшовные горячедеформированные в состоянии поставки (нормализованные) по ТУ 14-3-1745-90, ТУ 14-3Р-54-2001. Термообработанные, в состоянии поставки (KCU-40°С) | ||||||||||||||||

| Образец | 245-382 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Технологические свойства | |

| Коррозионная стойкость | По ТУ 14-3-1745-90 пороговое значение сероводородного коррозионного растрескивания должно быть не менее 147 МПа (15 кгс/мм2). |

| Микроструктура | По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 полосчатость ферритно-перлитной структуры г/д труб не должна превышать 4,0 балла по ГОСТ 5640. Величина зерна металла труб в состоянии поставки не должна быть крупнее 7 балла, допускаются отдельные зерна 6 балла. |

Ударная вязкость

| Состояние поставки \ температура | 20 (KCV) | -50 (KCV) |

| Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы продольные | ≥1666 | ≥784 |

| Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы поперечные | ≥784 | ≥294 |

Обозначения.

Механические свойства:

- sв— Предел кратковременной прочности, [МПа]

- sТ— Предел текучести, [МПа]

- s0,2— Предел пропорциональности (допуск на остаточную деформацию — 0,2%), [МПа]

- d5— Относительное удлинение при разрыве, [ % ]

- y — Относительное сужение, [ % ]

- KCU — Ударная вязкость, [ кДж / м2]

- HB — Твердость по Бринеллю, [МПа]

- HV — Твердость по Виккерсу, [МПа]

- HSh — Твердость по Шору, [МПа]

Физические свойства:

- T — Температура, при которой получены данные свойства, [Град]

- E — Модуль упругости первого рода, [МПа]

- a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

- l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r — Плотность материала , [кг/м3]

- C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

- R — Удельное электросопротивление, [Ом·м]

Химический состав стали Ст.20.

Воздействие водорода и спровоцированная деградация механических свойств выражаются по-разному и часто противоположным образом в зависимости от трех основных факторов: материала, механики и окружающей среды. Вредное и часто многогранное влияние водорода на механические свойства различных металлических конструкционных материалов, в том числе различных марок стали, подтверждено многочисленными исследованиями. Одновременное совместное действие механизмов водородной хрупкости (HELP) и усиленной водородом декогезии (HELP) и водородно-усиленной декогезии (HELP + HEDE) механизмов водородного охрупчивания (HE) было обнаружено и полностью подтверждено экспериментально, чтобы быть активным, в зависимости от локальная концентрация водорода в стали [1-3], а не только путем моделирования и моделирования.Однако критической оценки и количественной оценки синергизма между механизмами HELP и HEDE и их комбинированного воздействия на различные макромеханические свойства до сих пор не существует. Недавно предложенная модель HE HELP + HEDE основана на корреляции механических свойств с анализом фрактографии поверхности излома с помощью SEM-микроскопии при одновременном действии кооперативного механизма HELP и HEDE HE в зависимости от локальной концентрации водорода. [3].Особое внимание уделяется предложению новой и унифицированной модели HELP + HEDE, основанной на конкретном микроструктурном картировании доминирующих механизмов ВВ, влияющих на процесс разрушения и результирующие режимы разрушения с водородом [3]. В этой презентации представлены недавние результаты и текущее состояние дел в понимании в форме обзора-критического обсуждения синергетического действия и взаимодействия механизмов ВВ в стали и чугуне, экспериментов и моделей. Также обсуждается влияние водорода на механические свойства материала и переход от пластичного к хрупкому разрушению в результате одновременного и синергетического (HELP + HEDE) или конкурирующего действия механизмов HELP и HEDE.Предлагаемая модель должна обеспечивать возможность улучшенного профилактического обслуживания промышленных компонентных систем. [1] М.Б. Джукич, В. Сияцки Зеравчич, Г. Бакич, А. Седмак, Б. Раджич, Водородное повреждение сталей: тематическое исследование и модель водородного охрупчивания, Engineering Failure Analysis, 58 (2015), pp. 485-498. [2] М.Б. Джукич, Г. Бакич, В. Сияцки Зеравчич, А. Седмак, Б. Радичич, Водородное охрупчивание промышленных компонентов: прогноз, предотвращение и модели, Коррозия, 72 (2016), стр. 943-961. [3] М.Б.Джукич, В. Сияцки Зеравчич, Г. Бакич, А. Седмак, Б. Радичич, Синергетическое действие и взаимодействие механизмов водородного охрупчивания в сталях и чугуне: локальная пластичность и декогезия, Engineering Fracture Mechanics 216 (2019), стр. 106528.

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций.В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для конструкции

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основной составляющей стали является железо, добавление очень небольших количеств других элементов может существенно повлиять на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревается примерно до 900 ° C и выдерживается при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить необходимый объем стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с низкоуглеродистыми чистыми сталями и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханическая прокатка в стали использует особый химический состав стали, что позволяет снизить конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее затвердевших структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверху] Предел текучести

Предел текучести — это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Предел прочности на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] включает в себя значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] включает в себя номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты проявляются в виде очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Подкладка | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o в |

| NL | 27J | -50 o в | |

| BS EN 10025-4 [9] | M | 40J | -20 o в |

| мл | 27J | -50 o в | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o в |

| QL | 30J | -40 o в | |

| QL1 | 30J | -60 o в |

Для тонкостенных сталей для холодной штамповки требования к энергии удара для материала толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего субсорта дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование в зданиях, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является предметом рассмотрения при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверх] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Проектировщик полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «эквивалентное значение углерода» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и это простая задача для тех, кто контролирует сварку, — гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- Коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь— это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную «патину» от ржавчины, которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой устойчивостью к коррозии, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей по ряду аспектов. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение вплоть до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного предела текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1.4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с солями для защиты от обледенения | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть неэффективными с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей, BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки термомеханических прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Нержавеющая сталь — Общая информация

St St St Введение

Нержавеющая сталь — это не отдельный материал, а название семейства коррозионно-стойких сталей. Как и многие научные открытия, происхождение нержавеющей стали произошло по счастливой случайности.В 1913 году в Шеффилде, Англия, Гарри Брерли исследовал разработку новых стальных сплавов для использования в стволах оружия. Он заметил, что некоторые из его образцов не ржавели и их было трудно травить. Эти сплавы содержали около 13% хрома.

Впервые эти стали были применены в столовых приборах, благодаря которым впоследствии Шеффилд стал всемирно известным. Одновременная работа во Франции привела к разработке первых аустенитных нержавеющих сталей.

Мировой спрос на нержавеющую сталь увеличивается примерно на 5% в год.Годовое потребление в настоящее время превышает 20 миллионов тонн и растет в таких областях, как строительная промышленность и бытовая техника. Постоянно находят новые применения привлекательный внешний вид, устойчивость к коррозии, низкие эксплуатационные расходы и прочность нержавеющей стали. Нержавеющая сталь дороже стандартных марок стали, но она более устойчива к коррозии, не требует особого ухода и не требует окраски или других защитных покрытий. Эти факторы означают, что нержавеющая сталь может быть более рентабельной, если учесть срок службы и стоимость жизненного цикла.

Недвижимость

Выгодные свойства нержавеющих сталей можно увидеть по сравнению со стандартной гладкой углеродистой низкоуглеродистой сталью. Хотя нержавеющие стали обладают широким спектром свойств, в целом, по сравнению с мягкой сталью, нержавеющие стали имеют:

~ Повышенная коррозионная стойкость

~ Более высокая криогенная вязкость

~ Более высокая степень деформационного упрочнения

~ Повышенная прочность в горячем состоянии

~ Более высокая пластичность

~ Более высокая прочность и твердость

~ Более привлекательный внешний вид

~ Низкие затраты на обслуживание

Коррозионная стойкость

Все нержавеющие стали — это сплавы на основе железа, содержащие не менее 10.5% хрома. Хром в сплаве образует самовосстанавливающийся защитный прозрачный оксидный слой. Этот оксидный слой обеспечивает коррозионную стойкость нержавеющей стали. Самовосстановление оксидного слоя означает, что коррозионная стойкость остается неизменной независимо от методов изготовления. Даже если поверхность материала порезана или повреждена, она само заживет и будет сохранена устойчивость к коррозии.

И наоборот, обычные углеродистые стали можно защитить от коррозии с помощью окраски или других покрытий, таких как гальваника.Любая модификация поверхности обнажает лежащую под ней сталь и может произойти коррозия.

Коррозия различных марок нержавеющей стали будет различаться в разных средах. Подходящие сорта будут зависеть от условий эксплуатации. Даже следовые количества некоторых элементов могут заметно изменить коррозионную стойкость. В частности, хлориды могут отрицательно влиять на коррозионную стойкость нержавеющей стали.

Марки с высоким содержанием хрома, молибдена и никеля являются наиболее устойчивыми к коррозии.

Криогенное (низкотемпературное) сопротивление

Криогенное сопротивление измеряется пластичностью или ударной вязкостью при отрицательных температурах. При криогенных температурах прочность на разрыв аустенитных нержавеющих сталей значительно выше, чем при температурах окружающей среды. Они также обладают отличной прочностью.

Ферритные, мартенситные и дисперсионно-твердые стали не должны использоваться при минусовых температурах.Прочность этих марок значительно снижается при низких температурах. В некоторых случаях это падение происходит при температуре, близкой к комнатной.

Деформационное упрочнение

Упрочняемые марки нержавеющей стали обладают тем преимуществом, что значительное повышение прочности металла может быть достигнуто просто за счет холодной обработки. Комбинация стадий холодной обработки и отжига может использоваться для придания изготовленному компоненту определенной прочности.

Типичным примером этого является волочение проволоки. Проволока, которая будет использоваться в качестве пружин, будет закалена до определенной прочности на разрыв. Если бы та же проволока использовалась в качестве сгибаемой стяжной проволоки, она была бы отожжена, что привело бы к получению более мягкого материала.

Прочность в горячем состоянии

Аустенитные марки сохраняют высокую прочность при повышенных температурах. Это особенно верно в отношении марок с высоким содержанием хрома и / или кремния, азота и редкоземельных элементов (например,грамм. комплектация 310 и С30815). Ферритные сорта с высоким содержанием хрома, такие как 446, также могут обладать высокой прочностью в горячем состоянии.

Высокое содержание хрома в нержавеющих сталях также помогает противостоять образованию накипи при повышенных температурах.

Пластичность

Пластичность обычно определяется относительным удлинением во время испытания на растяжение. Удлинение для аустенитных нержавеющих сталей довольно велико. Высокая пластичность и высокая степень деформационного упрочнения позволяют формировать аустенитные нержавеющие стали с использованием жестких процессов, таких как глубокая вытяжка.

Высокая прочность

По сравнению с мягкими сталями нержавеющие стали имеют более высокий предел прочности на разрыв. Дуплексные нержавеющие стали имеют более высокий предел прочности на разрыв, чем аустенитные стали.

Самый высокий предел прочности наблюдается у мартенситного (431) и дисперсионного твердения (17-4 PH). Прочность этих марок может быть вдвое выше, чем у наиболее часто используемых нержавеющих сталей ТИПОВ 304 и 316.

Магнитный отклик

Магнитный отклик — это притяжение стали к магниту. Аустенитные сорта обычно немагнитны, хотя холодная обработка может вызвать магнитный отклик у низкоаустенитных сортов. Никель с высоким содержанием никеля, например 316 и 310, останется немагнитным даже при холодной обработке.

Все остальные марки являются магнитными.

Семейства из нержавеющей стали

Хотя коррозионная стойкость нержавеющей стали обусловлена присутствием хрома, для улучшения других свойств добавляются другие элементы.Эти элементы изменяют микроструктуру стали.

Нержавеющие стали делятся на семейства в зависимости от их металлургической микроструктуры. Микроструктура может состоять из стабильных фаз аустенита или феррита, «дуплексной» смеси этих двух, мартенсита или затвердевшей структуры, содержащей осажденные микрокомпоненты.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь содержит минимум 16% хрома и 6% никеля.Они варьируются от основных марок, таких как 304, до супер-аустенитных, таких как 904L и марок молибдена с 6% -ным содержанием молибдена.

Добавляя такие элементы, как молибден, титан или медь, можно изменять свойства стали. Эти модификации могут сделать сталь пригодной для использования при высоких температурах или повысить коррозионную стойкость. Большинство сталей становятся хрупкими при низких температурах, но никель в аустенитной нержавеющей стали подходит для низкотемпературных или криогенных применений.

Аустенитные нержавеющие стали обычно немагнитны.Они не затвердевают при термической обработке. Аустенитные нержавеющие стали быстро затвердевают при холодной обработке. Несмотря на то, что они упрочняются, из нержавеющих сталей они легче всего формируются.

Основные легирующие элементы иногда отражаются в названии стали. Обычное название нержавеющей стали 304 — 18/8, для 18% хрома и 8% никеля.

Применения аустенитной нержавеющей стали

Области применения аустенитных нержавеющих сталей включают:

~ Кухонные мойки

~ Архитектурные приложения, такие как кровля и облицовка

~ Кровля и водостоки

~ Двери и окна

~ Балюстрада

~ Скамейки и зоны приготовления пищи

~ Пищевое оборудование

~ Теплообменники

~ Духовки

~ Химические резервуары

Ферритная нержавеющая сталь

Ферритные нержавеющие стали включают такие марки, как 430, и содержат только хром в качестве основного легирующего элемента.Количество присутствующего хрома колеблется от 10,5 до 18%.

Они известны своей умеренной коррозионной стойкостью и плохими технологическими характеристиками. Производственные свойства могут быть улучшены за счет модификации сплава, и они являются удовлетворительными для таких марок, как 434 и 444. Ферритные нержавеющие стали не могут быть упрочнены термической обработкой и всегда используются в отожженном состоянии.

Ферритные нержавеющие стали магнитные. Они также не подвержены коррозионному растрескиванию под напряжением. Свариваемость приемлема для тонких сечений, но снижается по мере увеличения толщины сечения.

Применение ферритной нержавеющей стали

Ферритные нержавеющие стали обычно используются в:

~ Выхлопные газы автомобиля

~ Топливные магистрали

~ Кухонная утварь

~ Архитектурная отделка

~ Бытовая техника

Мартенситная нержавеющая сталь

Высокое содержание углерода и низкое содержание хрома — отличительные черты мартенситной нержавеющей стали по сравнению с ферритной нержавеющей сталью.

Мартенситные нержавеющие стали включают 410 и 416. Закаленные мартенситные стали не могут быть успешно подвергнуты холодной деформации. Они магнитные, обладают средней коррозионной стойкостью и плохой свариваемостью.

Применения для мартенситной нержавеющей стали

Мартенситные нержавеющие стали обычно используются для:

~ Лезвия ножа

~ Столовые приборы

~ Хирургические инструменты

~ Крепежные детали

~ Валы

~ Пружины

Дуплексная нержавеющая сталь

Дуплексные нержавеющие стали имеют высокое содержание хрома и низкое содержание никеля.Это дает микроструктуру дуплексных нержавеющих сталей, которая включает как аустенитную, так и ферритную фазы. В их число входят такие сплавы, как 2304 и 2205. Эти сплавы названы так из-за их соответствующего состава — 23% хрома, 4% никеля и 22% хрома, 5% никеля.

Благодаря наличию в микроструктуре аустенита и феррита дуплексные нержавеющие стали обладают свойствами обоих классов. Несмотря на компромисс между двумя «чистыми» типами, дуплексные сорта могут предложить некоторые уникальные решения в отношении свойств.Дуплексные сорта устойчивы к коррозионному растрескиванию под напряжением, но не на том же уровне, что и ферритные сорта. Прочность дуплексных сталей выше, чем у ферритных, но уступает аустенитным.

Самое главное, что коррозионная стойкость дуплексных сталей равна или превосходит нержавеющие стали 304 и 316. Это особенно верно для хлоридной атаки.

Дуплексные сплавы легко свариваются. Они также обладают высокой прочностью на разрыв.

Применение дуплексной нержавеющей стали

Дуплексные нержавеющие стали обычно находят применение в таких областях, как:

~ Теплообменники

~ Морское применение

~ Опреснительные установки

~ Пищевые травильные установки

~ Морские нефтегазовые установки

~ Химико-нефтехимический завод

Марки дисперсионного твердения

Марки дисперсионного твердения содержат как хром, так и никель.При термической обработке они развивают очень высокую прочность на разрыв. Сплавы с дисперсионным твердением обычно поставляются в состоянии, «обработанном на твердый раствор», что позволяет обрабатывать сталь механической обработкой. После механической обработки или формовки сталь может подвергаться старению в процессе низкотемпературной термообработки. Поскольку термообработка выполняется при низких температурах, деформации детали не возникают.

630 — наиболее распространенная марка дисперсионного твердения. Эта марка также известна как 17-4 PH из-за состава 17% хрома, 4% никеля, 4% меди и 0.3% ниобия.

Применения для защиты от атмосферных осадков

Нержавеющая сталь с дисперсионным твердением обычно используется для:

~ Оборудование для целлюлозно-бумажной промышленности

~ Аэрокосмические приложения

~ Лопатки турбины

~ Контейнеры для ядерных отходов

~ Механические компоненты

Стандартные классификации

Старая трехзначная система нумерации из нержавеющей стали AISI (e.грамм. 304 и 316) все еще широко используется. Новые сорта определены в системе SAE и ASTM, в которой используется 1-буквенный + 5-значный номер UNS. Примером этого является новый термин для 304, то есть S30400. Другие обозначения включают старые номера BS, такие как 304S31, а иногда и старые номера экстренных служб военного времени, такие как «EN» 58E.

Некоторые марки не охвачены стандартными номерами и могут быть собственными марками или именоваться с использованием стандартов для специальной продукции, такой как сварочная проволока.

Выбор сорта

Процесс выбора марки нержавеющей стали — это компромисс между желаемыми свойствами готового продукта.

При выборе конкретной марки нержавеющей стали важно учитывать основные требуемые свойства, такие как коррозионная стойкость и термостойкость. Важное внимание также следует уделять вторичным свойствам, таким как физические и механические свойства. Эти свойства будут определять другие факторы, такие как простота изготовления любых возможных марок.

Если второстепенные свойства неадекватны, может оказаться невозможным жизнеспособное и экономичное производство требуемого продукта.

Примером может служить нержавеющая сталь 303. Обладает отличной обрабатываемостью благодаря добавке серы. Однако сера также дает 303 плохую свариваемость, коррозионную стойкость и формуемость.

Выбор правильной марки обеспечит долгую безотказную жизнь продукта в сочетании с рентабельностью изготовления и установки.

Свойства материала стали S355

S355 — это нелегированная конструкционная сталь европейского стандарта (EN 10025-2), которая чаще всего используется после S235, где требуется большая прочность.У нее отличная свариваемость и обрабатываемость, позвольте нам увидеть больше механических деталей этой стали.Идентификация различных S355

S — обозначает конструкционную сталь

355 — обозначает минимальный предел текучести (хотя он может варьироваться в зависимости от толщины, более подробную информацию см. В разделе ниже)

Обычно S355 будет иметь следующие вариации в зависимости от ударной вязкости при различных температурах, поскольку сталь становится более хрупкой при понижении температуры. Если ваша конструкция должна выдерживать -20 ° C, лучше и безопаснее выбрать S355J2.

S355JR — выдерживает энергию удара 27 Дж при + 20 ° C

S355J0 — выдерживает энергию удара 27 Дж при 0 ° C

S355J2 — выдерживает энергию удара 27 Дж при -20 ° C

S355K2 — выдерживает энергию удара 27 Дж при -30 ° C (40 Дж при -20 ° C)

Иногда за ней следует буква H, например, S355J2H, здесь H означает полое сечение.

S355 Предел текучести