|

20Х-сталь конструкционная легированная. Сварка стали 20Х производится без подогрева и без последующей термообработки. Сталь 20Х мало мало флокеночувствительна и не склонна к отпускной хрупкости. Сталь 20Х используется для изготовления деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины (работающих в условиях износа при трении):

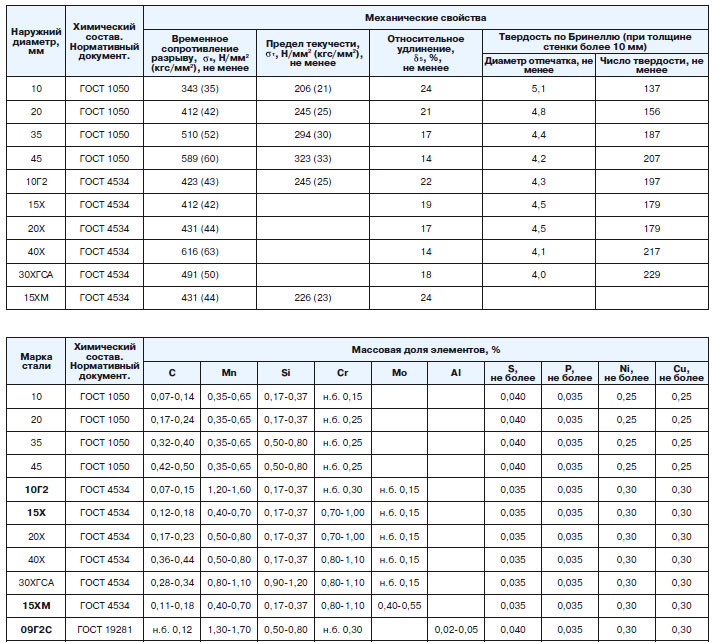

Заменителями стали 20Х являются марки 15Х, 20ХН, 12ХН2, 18ХГТ. Химический состав в % стали 20Х.

Механические свойства при Т=20oС стали 20Х.

Физические свойства стали 20Х.

Обозначения:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сталь 20Х — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 20Х

Стандарт — ГОСТ 4543

Заменитель — 15Х, 20ХН, 12ХН2, 18ХГТ

Сталь 20Х содержит в среднем 0,2% углерода, Х — указывает содержание хрома в стали примерно 1%.

Из легированной конструкционной стали 20Х изготовляют детали (преимущественно некрупные) подвергаемые цементации и закалке: втулки, пальцы, зубчатые колеса, толкатели, валики, обоймы, гильзы, диски, плунжеры, рычаги, стяжные кольца, штоки впускных клапанов, шпиндели, оправки, червяки, направляющие планки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома |

| 0,17-0,23 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 750 | 825 | 665 | 755 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

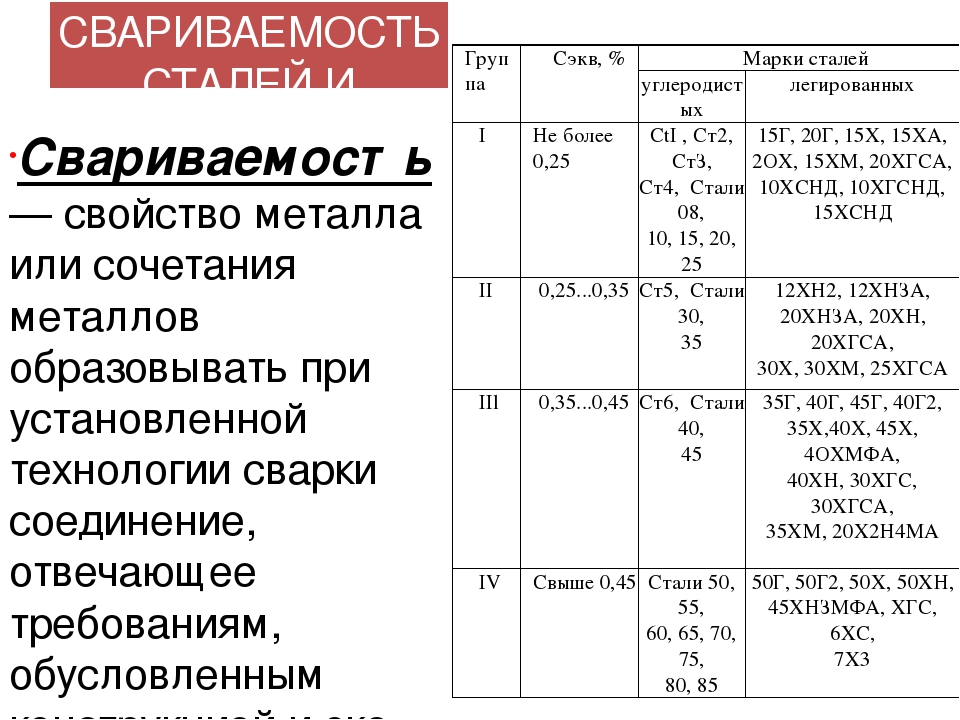

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки: ручная дуговая сварка. Контактная сварка — без ограничений. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 131 и σв = 460 МПа: Kv твердый сплав = 1,7 Kv быстрорежущая сталь = 1,3 |

| Флокеночувств. | Малочувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | — |

| Плотность ρn, кг/м3 | 7830 | 7810 | 7780 | — | 7710 | — | 7640 | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | — |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 10,5 | 11,6 | 12,4 | 13,1 | 13,6 | 14,0 | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 | — | — |

Сталь 20(СТ20): характеристики, свойства

Сталь 20 по видам обработки подразделяется на калиброванную, кованую, горячекатаную, серебрянку. Под первую категорию попадают все марки, которые не подвергаются испытаниям на растяжение и ударную вязкость. Ко второй категории относится сталь, образцы которой подвергаются испытаниям на ударную вязкость и растяжение. Образцы для исследований берутся размером не более 25 мм. К третьей категории относится материал, который испытывается на образце размером 26-100 мм. К четвертой категории относится материал, который испытывается на образцах размером 100 мм.

Под первую категорию попадают все марки, которые не подвергаются испытаниям на растяжение и ударную вязкость. Ко второй категории относится сталь, образцы которой подвергаются испытаниям на ударную вязкость и растяжение. Образцы для исследований берутся размером не более 25 мм. К третьей категории относится материал, который испытывается на образце размером 26-100 мм. К четвертой категории относится материал, который испытывается на образцах размером 100 мм.

| Механические свойства стали 20 при Т=20oС | |||||

| ГОСТ | Состояние поставки |

σВ (МПа) | δ 5 (%) | ψ (%) |

HB (не более) |

| 1050-74 | Сталь калиброванная: горячекатаная, кованая и серебрянка 2-й категории после нормализации 5-й категории после нагартовки 5-й категории после отжига или высокого отпуска | 410 490 390 |

25 7 21 |

55 40 50 |

|

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: после отпуска или отжига после сфероидизирующего отжига нагартованная без термообработки |

390-490 340-440 490 |

|

50 50 40 |

163 163 207 |

| 1577-81 | Полосы нормализованные или горячекатанные |

410 | 25 | 55 | |

| 4041-71 | Лист термообработанный 1-2й категории |

340-490 | 28 | 127 | |

| Механические свойства поковок из стали 20 | ||||||||

| Термообработка | КП | Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HB, не более |

| Нормализация | 175 | <100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 175 | 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 | |

| 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 | |

| 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 | |

| 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

Закалка. Отпуск Отпуск |

245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| Механические свойства стали 20 после ХТО | ||||||||||||||

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC | |||||||

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | ||||||||||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 | |||||||

| Предел выносливости стали 20 | ||||||||

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали | |||

| 206 | 1Е+7 | 500 | 320 | |||||

| 245 | 520 | 310 | ||||||

| 225 | 490 | 280 | ||||||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. |

||||||

| 193 | 420 | 280 | ||||||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. | ||||||

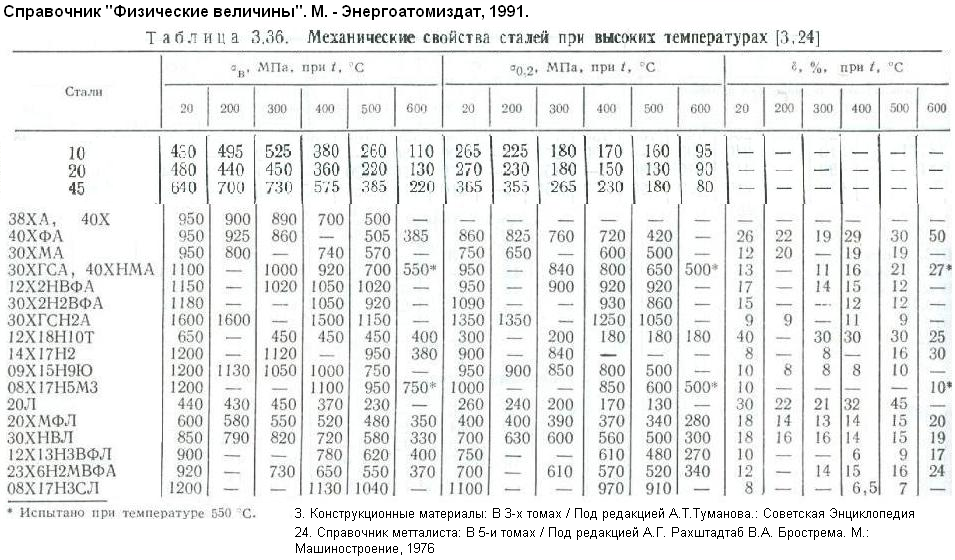

| Механические свойства марки 20 при повышенных температурах | |||||

| Температура испытания, °С |

σ0,2, МПа |

σВ, МПа |

δ5, % |

ψ, % |

KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 | ||

| Ударная вязкость KCU (Дж/см3) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл.  от 20 до 100 вкл. |

64 59 59 |

39 34 34 |

34 29 — |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. |

64 59 |

39 34 |

34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 | |

| Физические свойства стали 20 |

||||||||||

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | ||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | |||

| Плотность, pn, кг/м3 | 7859 | 7834 | 7803 | 7770 | 7736 | 7699 | 7659 | 7917 | 7624 | 7600 |

| Коэффициент теплопроводности λ, Вт/(м ·°С) | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 | |

Уд. электросопротивление, R, (p, НОм · м) электросопротивление, R, (p, НОм · м) |

219 | 292 | 381 | 487 | 601 | 758 | 925 | 1094 | 1135 | |

| Коэффициент линейного расширения, а, (10-6 1/°С) | 12.3 | 13.1 | 13.8 | 14.3 | 14.8 | 15.1 | 15.2 | |||

| Удельная теплоемкость, С, Дж/(кг · °С) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

Сталь 20. Характеристики и применение.

Область применения конструкционной стали

Сталь 20 относится к классу конструкционных углеродистых, основной легирующий элемент, определяющий её характеристики – углерод, количество других добавок незначительно. Широко используется в машиностроении и бытовом применении. Причина популярности кроется в низкой стоимость производства, обусловленной высокой пластичностью материала. Из данного металла проводится горячекатаный и холоднокатаный прокат, трубы как бесшовные, так и сварные, прутки, ленты, листы.

Широко используется в машиностроении и бытовом применении. Причина популярности кроется в низкой стоимость производства, обусловленной высокой пластичностью материала. Из данного металла проводится горячекатаный и холоднокатаный прокат, трубы как бесшовные, так и сварные, прутки, ленты, листы.

Химический состав стали 20

- Углерод – от 0,17% до 0,24%

- Кремний – от 0,17 до 0,37%

- Марганец – от 0,35 до 0,65%

- Медь и никель – до 0,25%

- Мышьяк – до 0,08%

- Сера – до 0,4%

- Фосфор – до 0,035%

Часто сталь 20 служит основой для изготовления профилированных листов, которые широко распространены в строительства ограждающих конструкций, элементов кровли, защитных покрытий для стен. Поскольку отсутствуют какие-либо ограничения на сварку, изготовление и монтаж металлоконструкций могут осуществляться без дорогостоящего сварочного оборудования. Вместе с тем, прочность сварочного шва уступает остальному материалу, поэтому при работе в условиях высоких температур и давлений разумнее использовать бесшовные трубы.

Вместе с тем, прочность сварочного шва уступает остальному материалу, поэтому при работе в условиях высоких температур и давлений разумнее использовать бесшовные трубы.

Повышение характеристик металла

Поскольку углеродистая сталь не обладает высокой коррозионной стойкостью, практикуется нанесение защитного покрытия на её поверхность, например, оцинковка. Проведение данной процедуры позволяет в несколько раз увеличить срок службы труб, используемых для холодного и горячего водоснабжения.

Высокая пластичность материала ограничивает его применение, поскольку для высоких нагрузок, возникающих в различных узлах и механизмах, детали из стали 20 имеют недостаточную прочность. Для решения этой проблемы используются различные способы химико-термической обработки, которые существенно увеличивают твердость металла в поверхностных слоях (например, цементирование).

Металлообработка стали 20 проводится до химической или термической обработки, поскольку повышенная твердость поверхностных слоев серьезно увеличивает износ режущего инструмента.

Сталь 20

Характеристика материала.Сталь 20.

Марка | Сталь 20 |

Заменитель: | Сталь 15 ,сталь 25 |

Классификация | Сталь конструкционная углеродистая качественная |

Применение | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

Зарубежные аналоги: Известны | |

Химический состав в % материала 20

C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. | 0.17 — 0.37 | 0.35 — 0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 20.

Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682 |

Механические свойства при Т=20oС материала 20 .

Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Прокат горячекатан. | до 80 | Прод. | 420 | 250 | 25 | 55 |

| Нормализация |

Пруток |

| Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880 — 900oC, |

Пруток |

| Прод. | 510 | 320 | 30. | 67 | 1000 | Нормализация 880 — 920oC, |

Твердость материала 20 после отжига , | HB 10 -1 = 163 МПа |

Твердость материала 20 калиброванного нагартованного , | HB 10 -1 = 207 МПа |

Физические свойства материала 20 .

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 2. |

| 52 | 7859 |

|

|

100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

300 | 1. | 13.1 | 46.2 | 7770 | 514 | 381 |

400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

500 | 1.72 | 14.1 | 39.1 | 7699 | 555 | 601 |

600 | 1. | 14.6 | 35.8 | 7659 | 584 | 758 |

700 |

| 14.8 | 32 | 7617 | 636 | 925 |

800 |

| 12.9 |

| 7624 | 703 | 1094 |

900 |

|

|

| 7600 | 703 | 1135 |

1000 |

|

|

|

| 695 |

|

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 20 .

Свариваемость: | без ограничений. |

Флокеночувствительность: | не чувствительна. |

Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала 20

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Чехия | |||||||||||||||||

— | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | CSN | |||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь 20, сталь 09Г2С, сталь 12Х18Н10Т

Характеристики материала сталь 20, фланцы сталь 20.

Самая распространенная марка стали для производства фланцев и фланцевых соединений, сталь конструкционная углеродистая качественная получил самое широкое распространение в производстве трубопроводной арматуры, водо, газо, нефте оборудовании. Фланцы из стали 20 применяются в котлостроении и других элементах тепло газо и нефтеснабжения, работающих при температурах до + 350 С. Ниже мы приводим основные физические, химические, технологические свойства стали 20, применяемой, как основной материал производства стальных фланцев из стали 20.

Марка стали: | 20 |

| Заменитель стали: | 15, 25 |

| Классификация стали: | Сталь конструкционная углеродистая качественная |

| Применение стали: | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

Химический состав в % материала сталь 20

ГОСТ 1050 — 88

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.17-0.24 | 0.17-0.37 | 0.35-0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 20.

| Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682 |

Механические свойства (характеристики) при Т=20oС материала сталь 20.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Прокат горячекатан. | до 80 | 420 | 250 | 25 | 55 | Нормализация | ||

| Пруток | Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880 — 900oC, | |

| Пруток | Прод. | 510 | 320 | 30.7 | 67 | 1000 | Нормализация 880 — 920oC, |

| Твердость материала сталь 20 после отжига, | HB 10 -1 = 163 МПа |

| Твердость материала сталь 20 калиброванного нагартованного, | HB 10 -1 = 207 МПа |

| Твердость материала сталь 20 , Трубы горячедеформир. ГОСТ 550-75 | HB 10 -1 = 156 МПа |

Физические свойства (характеристики) материала сталь 20 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 52 | 7859 | |||

| 100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

| 200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

| 300 | 1.9 | 13.1 | 46.2 | 7770 | 514 | 381 |

| 400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

| 500 | 1.72 | 14.1 | 39.1 | 7699 | 555 | 601 |

| 600 | 1.6 | 14.6 | 35.8 | 7659 | 584 | 758 |

| 700 | 14.8 | 32 | 7617 | 636 | 925 | |

| 800 | 12.9 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 | |||||

| Т | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

Технологические свойства (характеристики) материала сталь 20 .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала сталь 20 .

| Температура плавления, °C: | 1.1 — 2.2 |

| Температура горячей обработки,°C: | 3.3 — 4.4 |

| Температура отжига, °C: | 5.5 — 66 |

Обозначения:

Механические свойства материала сталь 20:

sв — Предел кратковременной прочности , [МПа]

sT — Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5 — Относительное удлинение при разрыве , [ % ]

y — Относительное сужение , [ % ]

KCU — Ударная вязкость , [ кДж / м2]

HB — Твердость по Бринеллю , [МПа]

Физические свойства материала сталь 20:

T — Температура, при которой получены данные свойства , [Град]

E — Модуль упругости первого рода , [МПа]

a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r — Плотность материала , [кг/м3]

C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

R — Удельное электросопротивление, [Ом·м]

Свариваемость материала сталь 20:

без ограничений — сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке

и последующей термообработке

трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Аналоги стали 20 в классификациях зарубежных сталей

| Россия (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) | Китай (GB) |

| 20 | 1.1151 | 1.0402 | 1020 | 20 |

Сталь конструкционная легированная 20Х — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 20Х.

Классификация материала и применение марки 20Х

Марка: 20Х

Классификация материала: Сталь конструкционная легированная

Применение: Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

Химический состав материала 20Х в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.17 — 0.23 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.7 — 1 | до 0.3 |

Механические свойства 20Х при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 431 | 16 | ||||||

| Пруток, ГОСТ 4543-71 | Ø- 15 | 780 | 635 | 11 | 40 | 590 | Закалка и отпуск |

Технологические свойства 20Х

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o— T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o— T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 20Х, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20Х могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20Х можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

1.7027, 20Cr4, AISI 5120, 20H — цементируемая сталь

1.

7027, 20Cr4, 5120, 20Ch — цементируемая сталь по ISO 683-17: 2014 и ГОСТ 4543-71.

7027, 20Cr4, 5120, 20Ch — цементируемая сталь по ISO 683-17: 2014 и ГОСТ 4543-71.| Стандарт | Марка | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав% | |||||||||||||||

| C: | Si: | Mn: | P: | S: | Cr: | Ni: | Ni: | ||||||||

| PN | 20H | ||||||||||||||

| 0.17-0,23 | 0,17-0,37 | 0,5-0,8 | <0,035 | <0,035 | 0,7-1,0 | <0,3 | — | ||||||||

| ISO | 1,7027 | ||||||||||||||

| 0,17 -0,23 | <0,4 | 0,6-0,9 | <0,025 | <0,030 | 0,9-1,2 | — | <0,3 | ||||||||

| ГОСТ | 20Ch — 20H | ||||||||||||||

0 . 17-0,23 17-0,23 | 0,17-0,37 | 0,5-0,8 | <0,035 | <0,035 | 0,7-1,0 | <0,3 | <0,3 | ||||||||

| ISO | 20Cr4 | ||||||||||||||

| 0,17-0,23 | 0,15-0,40 | 0,6-0,9 | <0,035 | <0,035 | 0,9-1,2 | — | — | ||||||||

| AISI | 5120 | ||||||||||||||

| 0.13-0,18 | 0,15-0,35 | 0,7-0,9 | <0,035 | <0,040 | 0,7-0,9 | — | — | ||||||||

20H, 1,7027, 20Cr4, 5120, 20Ch — описание

Сталь, используемая для изготовления мелких деталей с более высокими требованиями к прочности, чем сталь 15Cr3, например шпиндели, пальцы, распредвалы и втулки. Свариваемая, обрабатываемая и режущаяся сталь. Выполняйте сварку только перед науглероживанием.

Физико-механические свойства

Здесь Вы можете найти механические свойства выбранных сплавов.Несмотря на их сходство, они явно различаются.

| Свойства | Сорт | ||||

|---|---|---|---|---|---|

| PN | ISO | ГОСТ | ISO | ||

| 20H | 20Cr4 | 20Ch | 1.70275 | 20Ch | 1.70275 | > 640 МПа | > 850 МПа | > 637 МПа | — |

| Предел прочности на разрыв: | R м | > 780 МПа | 820- 1170 МПа | > 784 МПа | — |

| Wydłużenie: | A 5 | 11% | 9% | 11% | — |

| Udarność ° C: | KCU2 Дж / см 2 | 60 Дж / см 2 | KU: 25 Дж / см 2 | 59 Дж / см 2 | — |

| Twardość po odprężaniu: | HB | <179 HB | < 197 HB | <179 HB | <197 HB |

Механические свойства после закалки:

- Диаметр D: 11 мм

- Предел прочности на разрыв Rm: 820-1170 МПа

- Предел текучести Re: мин 550 МПа

- Относительное удлинение A: мин.

9%

9% - Величина удара KU: мин. 25 Дж

- Диаметр D: 30 мм

- Предел прочности на разрыв Rm: 750-1100 МПа

- Предел текучести Re: мин. 490 МПа

- Относительное удлинение A: мин. 9%

- Величина удара KU: мин. 25 Дж

- Диаметр D: 63 мм

- Предел прочности на разрыв Rm: 670-1020 МПа

- Предел текучести Re: мин. 450 МПа

- Относительное удлинение A: мин. 10 %

- Значение удара KU: мин. 25 Дж

Термическая обработка и обработка пластмасс

Следующие параметры рекомендуются для обработки и термообработки

| Обработка | Класс | ||||

|---|---|---|---|---|---|

| PN | ISO | ГОСТ | ISO | ||

| 20H | 20Cr4 | 20Ch | 1.7027 | ||

| Закалка | Температура | 880 ℃ | 860-900 ℃ | 880 ℃ | 860-900 ℃ |

| Охлаждение | масло, вода | — | масло, вода | — | |

| Закалка | Температура | 180 ℃ | 150-200 ℃ | 180 ℃ | 150-200 ℃ |

| Охлаждение | воздух , масло | — | воздух, масло | — | |

Мы поставляем этот стальной сплав в виде:

- Прутки, полосы и катушки

- Стержни

- Провода

- Пластины

Замены и эквиваленты другие обозначения:

20Н, 20Ч, 20Ч-Ш, 20Cr, 1. 7027, 20Cr4, SCr22, SCr420, B21, 5120, C41201, 20Ch-PV

7027, 20Cr4, SCr22, SCr420, B21, 5120, C41201, 20Ch-PV

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов.Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для проектирования

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверху] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может существенно повлиять на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить за счет добавления никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также вызывают различную реакцию, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется со ссылкой на различные технологические процессы, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, в частности, ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить требуемый объем стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять распространению пластичных трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, чтобы обеспечить более низкую конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее закаленных структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести — это наиболее распространенное свойство, которое понадобится проектировщику, поскольку оно является основой, используемой для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.г. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Разработчикам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Прочность на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Подобные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий спектр марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит в таблице значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверху] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты проявляются в виде очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для разных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o c |

| NL | 27J | -50 o с | |

| BS EN 10025-4 [9] | M | 40J | -20 o c |

| мл | 27J | -50 o с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o с | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей для холодной штамповки не предъявляются требования к энергии удара для материала толщиной менее 6 мм.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего субсорта дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не учитывается при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Конструктор полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные предположения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приваривание ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка предлагает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «эквивалентное значение углерода» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и это простая задача для тех, кто контролирует сварку, — гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- Коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными средствами защиты конструкционной стали от коррозии являются окраска или гальванизация. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь— это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную ржавчину «патину», которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой коррозионной стойкостью, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей по ряду аспектов. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1,4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с солями для защиты от обледенения | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть экономически неэффективными. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки термомеханического проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Среднеуглеродистые стали — обзор

7.2.1 Двухфазные стали — новый технологический процесс

Термомеханическая обработка низко- и среднеуглеродистых сталей обычно включает охлаждение выше верхней критической температуры (A 3 ), где стабильным является только аустенит (Davies and Magee, 1979; Matlock et al ., 1982). Благодаря правильному контролю содержания сплава и скорости охлаждения можно получить желаемую микроструктуру и результирующие свойства. Например, листы из низкоуглеродистой стали, используемые в приложениях, где требуется хорошая пластичность, охлаждаются с такой скоростью, что микроструктуры состоят в основном из феррита и лишь небольших количеств перлита или карбидов. Микролегирование и / или контролируемая горячая прокатка резко повысили прочность листов из низкоуглеродистой стали, прежде всего за счет уменьшения размера зерен в так называемых «высокопрочных низколегированных» (HSLA) сталях.

Для двухфазной стали, предшественницы стали с добавкой TRIP, были разработаны другие методы обработки, отличные от тех, которые производят исключительно феррит / перлит или мартенсит (в случае сверхпрочной стали) микроструктуры. Эти новые подходы привели к созданию микроструктур, состоящих из феррита и мартенсита, которые, таким образом, объединяют в одной и той же микроструктуре фазы с существенно разными механическими свойствами, чтобы вызвать синергетический эффект упрочнения композитного типа.Двухфазные стали были тщательно изучены после ранней работы Рашида (1976, 1977), который показал, что микроструктура, состоящая из дисперсии мартенситных зерен в ферритной матрице, может приводить к улучшенным механическим свойствам. На рисунке 7.2 показано, как ферритно-мартенситная микроструктура двухфазных сталей создается в результате межкритического отжига, то есть путем нагрева между A 1 и A 3 и последующего охлаждения со скоростью, совместимой с превращением аустенита в мартенсит.В промышленной практике состав стали регулировали без слишком большого увеличения затрат, чтобы достичь закаливаемости, совместимой с толщиной листа и закалочной способностью производственных линий. Как следствие, двухфазные стали обычно содержат низкие уровни углерода (от 0,05 до 0,15 мас.%), Марганца (от 1 до 1,5 мас.%), Кремния (около 0,4 мас.%) И иногда других элементов, таких как Cr, Mo или V (Speich, 1981). Во время межкритического отжига углерод перемещается в сторону аустенита, но время межкритического отжига слишком короткое (порядка нескольких минут), чтобы допустить какое-либо значительное перераспределение легирующих элементов замещения (Speich, 1981; Speich et al ., 1981; Wycliffe и др. , 1981; Matlock и др. , 1982).

7.2. Типовая схема термообработки холоднокатаных двухфазных сталей (Жак, 1999).

Многочисленные исследования были посвящены взаимосвязи между микроструктурой и механическими свойствами в двухфазных сталях (Давенпорт, 1977; Кот и Моррис, 1979; Кот и Брамфитт, 1981; Мэтлок и др. ., 1982). Таким образом, хорошо задокументировано, как объемная доля, состав, размер и распределение фаз эффективно влияют на механические свойства.Прочность двухфазных сталей увеличивается с увеличением объемной доли мартенсита, в то время как равномерное удлинение (и в более глобальном плане пластичность) уменьшается. Совсем недавно было показано, что пластичность мартенсита (и, следовательно, содержание в нем углерода) и морфология (Mazinani and Poole, 2007), а также размер зерна феррита (Delince et al ., 2006, 2007) также влияют на механические свойства. , в частности, продукт однородной деформации на однородное напряжение (которое является показателем способности поглощать энергию).Как следствие, обычно делается вывод, что лучшие сочетания прочности и пластичности достигаются, когда мартенсит представляет собой дисперсную фазу в ферритной матрице, то есть когда его объемная доля составляет около 20-40%.

Одной из характерных черт механических свойств двухфазных сталей является возникновение непрерывной текучести вместо появления полос Людерса и связанного с этим «удлинения до предела текучести», обычно наблюдаемого в низколегированных сталях. Сообщается, что эта непрерывная текучесть является результатом наличия внутренних напряжений, позволяющих дислокациям оставаться незакрепленными растворенными веществами внедрения.Эти дислокации возникают в результате превращения аустенита в мартенсит при охлаждении. В результате в ферритной фазе, непосредственно окружающей частицы мартенсита, возникают как высокая плотность дислокаций, так и остаточные напряжения (Furukawa et al ., 1979; Rigsbee et al ., 1979; Speich, 1981; Rizk and Bourell, 1982). ; Bourell, Rizk, 1983). Кроме того, мартенсит вызывает увеличение плотности дислокаций феррита, и это дислокационное упрочнение феррита определяет высокую скорость деформационного упрочнения двухфазных сталей.

Наконец, несколько исследований показали, что остаточный аустенит с содержанием примерно до 10% может быть обнаружен рядом с ферритом и мартенситом в микроструктуре двухфазных сталей (Rigsbee and VanderArend, 1977; Yi et al. ., 1983; Сачдев, 1983). Следовательно, был поднят вопрос о том, может ли этот остаточный аустенит улучшить механические свойства двухфазных сталей за счет TRIP-эффекта.

Металлические зернистые структуры и микроскопический анализ Insight

Что такое сплавы

Материалы, используемые сегодня в практических приложениях, представляют собой смесь различных химических элементов, часто также называемых «сплавами».Например, сталь и чугун по существу представляют собой сплавы на основе железа (Fe) с легирующими добавками углерода (C), которые отвечают за твердость железистого материала. Микроструктурный анализ позволяет сделать выводы о свойствах сплава, включая его прочность, твердость и пластичность

Рис. 3: Перлитный чугун с пластинчатым графитом, протравленный Nital. Углерод в основном присутствует в виде графита в пластинчатой форме, что приводит к снижению прочности.Сама перлитная матрица обладает достаточно высокой твердостью.

Изображение снято с помощью ZEISS Axio Imager, объектив с 50-кратным увеличением, яркое освещение

Рис. 4: Ферритный чугун с шаровидным графитом, протравленный Nital. Углерод в основном присутствует в виде графита в сферической форме. Сферическая форма обеспечивает повышенную прочность по сравнению с пластинчатым чугуном, но твердость материала ниже из-за отсутствия цементита в чисто ферритной матрице.

Изображение, снятое с помощью ZEISS Smartzoom 5, прибл. Увеличение 500x

Рис. 5: Ферритная сталь ок. 0,1% C, протравленный Nital. Углерод в основном присутствует в форме цементита и небольшого количества перлита между ферритными зернами. Матрица, которая поэтому является почти чисто ферритной, имеет низкую твердость, но очень хорошую пластичность.

Изображение, снятое с помощью ZEISS Smartzoom 5, прибл. Увеличение 500x, коаксиальное освещение с низкой долей кольцевого света

Фиг.6: Ферритно-перлитная сталь с содержанием ок. 0,2% C, протравленный Nital. Углерод в основном присутствует в виде пластинок цементита в более твердой части перлита, прилегающей к ферритным зернам. Это приводит к тому, что цементит выглядит полосатым. Перлитные зерна отражают меньше света, чем ферритные, и поэтому кажутся более темными. Матрица этого типа имеет более высокую твердость, но меньшую пластичность.

Снимок сделан с помощью ZEISS Axiolab, объектив с 50-кратным увеличением, яркое освещение

Dough-Joe Pizza Steel: теплопередача в 20 раз быстрее?

ОбзорDough-Joe Pizza Steel: теплопередача в 20 раз быстрее?

Стали для пиццы, более известные как стали для выпечки, представляют собой стальные листы для выпечки хлеба и пиццы.

Благодаря безумно проводящей природе стальных противней, которые безупречно готовят пиццу и дают хрустящую корочку, эти предметы для выпечки приобрели культовую репутацию среди добросовестных домашних производителей пиццы.

С ростом популярности производство этих противней ускорилось. В этом обзоре стали для пиццы Dough-Joe мы собираемся предоставить подробный анализ лучшей стали для выпечки пиццы, которую вы можете найти на рынке.

Устройство не только большое и долговечное, но и благодаря стальной конструкции лист в 20 раз быстрее передает тепло.Продолжайте читать, чтобы узнать больше!

Обзор стального листа для выпечки пиццы Dough-Joe SamuraiУчитывая, насколько быстро и часто производители домашней пиццы переходят на стальные противни для выпечки, все больше и больше производителей внедряют эту посуду для выпечки.

Запустившись в Интернете в 2014 году, Dough-Joe продолжил эту тенденцию, выпустив «Самурайский стальной противень для выпечки», и привлек толпу производителей домашней пиццы. Хотя в этой категории есть немало примечательных вариантов, Dough-Joe Samurai выигрывает с большим отрывом.

Если вы хотите, чтобы на противне готовили большие круглые пиццы, или на противне, чтобы выпекать хлеб быстрее, это лучший вариант для вас. Помимо некоторых основных характеристик, этот противень из углеродистой стали обладает некоторыми исключительными характеристиками, и вы не сможете найти продукт лучше, чем этот!

- Имеет большую прочную конструкцию из углеродистой стали

- Может использоваться для пиццы большего размера

- Позволяет в 20 раз быстрее передавать тепло

- Имеет дополнительный держатель для удобного подвешивания

- Предлагает простой процесс настройки

- Доступен по очень доступной цене

- Не получается должным образом приправленным, поэтому требуется несколько слоев домашней приправы

Здесь мы подробно расскажем об основных функциях, которые помогут вам принять решение о покупке.

Прочная и прочная конструкцияИзготовленные в США из углеродистой стали, они очень толстые и долговечные. Хотя процесс изготовления из углеродистой стали делает его более восприимчивым к ржавчине в долгосрочной перспективе, противень намного тверже и прочнее, чем нержавеющая сталь.

Большой дизайн для больших пиццЭта сталь для пиццы не только качественна, но и хороша по размеру. Имея размеры 15 x 15 x 1/4 дюйма, они больше, чем стандартные противни для пиццы.

В то время как стандартные параметры позволяют приготовить пиццу размером до 14 дюймов, вы можете использовать этот вариант для пиццы размером до 15 дюймов. Так что, если у вас большая семья или группа друзей, это станет благословением!

Но если у вас небольшая духовка, она может не подойти. Итак, не забудьте сначала проверить размеры.

Дополнительное отверстие для подвешиванияЕще одним отличительным дополнением к его дизайну является отверстие в верхнем левом углу.После того, как вы закончите выпечку, вы можете повесить сталь для пиццы за это отверстие. Это функция, которую вы не часто встретите.

Но, поскольку листы изготовлены из твердой углеродистой стали, они много весят. Так что вы должны учитывать это при подвешивании.

В 20 раз быстрееТеперь, когда мы обсудили технические характеристики противня, давайте поговорим о его реальных характеристиках.

Поскольку сталь проводит тепло примерно в 20 раз быстрее, чем керамические камни, вы можете приготовить пиццу еще быстрее.При температуре всего 500 градусов по Фаренгейту вы можете получить сопоставимые результаты с дровяной печью, требующей 905 градусов по Фаренгейту для работы с пиццей.

С его помощью вы можете приготовить неаполитанскую пиццу прямо на собственной кухне! Фактически, вы можете использовать этот лист для приготовления всех видов пиццы и хлеба.

Инструкции по добавлению приправИз-за своего материала лист содержит значительное количество углерода, что может привести к коррозии или ржавчине в присутствии влаги.Чтобы избежать подобных ситуаций, листы предварительно приправляются.

Однако этого недостаточно для предотвращения ржавчины или сколов в долгосрочной перспективе, что является единственным существенным недостатком этого продукта. Так что лучше всего, если вы добавите несколько слоев домашней приправы. Таким образом, этот противень никогда не устареет.

Отличные характеристики по ценеКак вы уже видели, этот стальной лист предлагает все виды функций, начиная от прочной конструкции и заканчивая дополнительным отверстием для подвешивания.Фактически, он лучший в своей категории. Но это не изображается по достоинству. Dough-Joe Samurai продается по очень низкой цене и стоит каждого пенни.

Часто задаваемые вопросы

1. Что такое пекарская сталь?

Обжиговая сталь — это в основном слябы из углеродистой стали, большинство из которых имеют толщину в четверть дюйма.

Большинство сталей для выпечки поставляется с некоторой предварительной выдержкой. Эта функция позволяет вам положить сырое тесто прямо на него и не беспокоиться о том, что тесто прилипнет к поверхности.Но все же безопаснее добавить несколько слоев домашней приправы перед ее использованием.

2. Что лучше, камень для пиццы или сталь для пиццы?

Профессиональные производители пиццы и производители домашней пиццы согласны с тем, что сталь для пиццы лучше, чем камни для пиццы.

Основная причина, по которой сталь предпочтительнее керамических камней, заключается в том, что она быстрее и безупречно удерживает и проводит тепло для получения хрустящей пиццы с черной корочкой.

То же самое и с хлебом.Хлеб выходит идеально пропеченным и намного более хрустящим на стали для пиццы.

3. Какая сталь для пиццы самая лучшая?

Хотя в настоящее время доступно немало отличных сталей для пиццы, Dough-Joe Samurai, несомненно, лучшая сталь для пиццы, которую вы можете найти.

4. Какая посуда лучше всего подходит для быстрого приготовления пиццы?

Стальдля пиццы — всегда лучшая кухонная утварь для приготовления пиццы.

Они не только обеспечивают профессиональное качество пиццы и хлеба, но и делают это значительно быстрее.Это связано с тем, что сталь проводит тепло в двадцать раз быстрее, чем керамические камни. А поскольку Dough-Joe Samurai — лучшая сталь для пиццы, это лучший вариант для вас.

Приговор

Благодаря значительно более низкой цене, немного большей конструкции из углеродистой стали для больших пицц и в 20 раз более быстрой теплоотдаче, Dough-Joe Samurai, безусловно, является лучшей сталью для выпечки пиццы.

Итак, вы можете попробовать это. Также дайте нам знать ваше мнение о нашем обзоре Dough-Joe Pizza Steel Review .

Магнитные сплавы на основе мягкого железа

Сделать запрос

Магнитомягкие сплавы — это ферромагнитные материалы, которые легко намагничиваются и размагничиваются. Для обеспечения оптимальных магнитных характеристик эти сплавы обладают очень низким содержанием углерода, азота и кислорода. Они полагаются на различные добавки фосфора, никеля и кремния для оптимизации магнитной индукции, проницаемости и коэрцитивной силы. Магнитные свойства всех этих сплавов выигрывают от высокотемпературного спекания (HT) при температуре выше 2200 F (1200 C) в водороде по сравнению со стандартным процессом спекания PM (ST) в ленточных печах с металлической сеткой при номинальной температуре 2050 F (1120 C). .Плотность и размер зерна увеличиваются, а остаточные уровни углерода, кислорода и азота снижаются. Типичные применения включают звуковые колеса, реле, сердечники, датчики, якоря, компоненты соленоидов и полюсные наконечники.

В следующих таблицах содержится список доступных материалов. Для более полного охвата свойств обратитесь к стандарту MPIF Standard 35, ASTM B783, ISO 5755, DIN 30910-4 и JIS Z2550 и загрузите интересующие бюллетени технической информации. Стандартные порошковые металлические материалы определены в Северной Америке стандартами MPIF Standard 35 и ASTM B783, по существу эквивалентными стандартами.Немецкие стали PM перечислены в DIN 30910-4 или, в последнее время, в ISO 5755. Японские стали перечислены в JIS Z2550, при этом названия марок меняются с пересмотром с 1989 по 2000 год.

| Тип | Оценка | Описание |

|---|---|---|

| Утюг | SSI-Iron MPIF / ASTM F-0000, FF-0000 ISO F-00 DIN Sint-C 00, Sint-D 00, Sint-E 00 JIS SMF 1015, SMF 1020, P1024, P1025, P1026 | Предлагает самое дешевое решение для высокого магнитного выхода, когда не требуется максимально возможная магнитная проницаемость и самая низкая коэрцитивная сила. |

| железо-фосфор (Fe-0,45% P) | SSI-45P MPIF / ASTM FY-4500, FY-8000 ISO F-00P05 DIN Sint-C35, Sint-D 35 JIS P1064, P1065, P1066, P1094, P1086 | Железо с 0,45% фосфора обеспечивает немного более высокий магнитный выход, повышенную проницаемость и более низкую коэрцитивную силу по сравнению с чистым железом. |

| Железо-Кремний (Fe-3% Si) | SSI-3Si ASTM / MPIF FS-0300 | Железо с 3% кремния обеспечивает магнитный выход, аналогичный фосфорно-железным сплавам с более высоким удельным сопротивлением. |

| железо-никель (Fe-50% Ni) | SSI-50Ni ASTM / MPIF FN-5000 | Железо с 50% никеля обеспечивает исключительную проницаемость и чрезвычайно низкую коэрцитивную силу за счет небольшого снижения магнитного выхода. |

Поставщик нержавеющей стали 304 — листы, пластины, пруток, трубы, уголки

Мы являемся поставщиками нержавеющей стали 304 и 304L в широком ассортименте прутковых, плоских, листовых, листовых, угловых и бесшовных труб и труб.Надежная доставка по стране и по всей стране.

Нержавеющая сталь типов 304 и 304L. Тип 304 — самая универсальная и широко используемая нержавеющая сталь. Он также известен как 18/8 от номинального состава типа 304, состоящего из 18% хрома и 8% никеля.

Наиболее универсальная и широко применяемая нержавеющая сталь серии 300. Обладает отличными характеристиками формовки и сварки. Нержавеющая сталь AISI 304 может подвергаться глубокой вытяжке более жестко, чем нержавеющая сталь типов 301 и 302, без немедленного размягчения при нагревании, что сделало этот сорт доминирующим при производстве тянутых деталей из нержавеющей стали, таких как раковины, фартуки и кастрюли.

Нержавеющая стальтипа 304 также обладает превосходными сварочными характеристиками. Отжиг после сварки не требуется для восстановления превосходных характеристик этого сплава в широком диапазоне умеренно агрессивных условий.

Тип 304L не требует отжига после сварки и находит широкое применение в компонентах большой толщины, где часто требуется отсутствие карбидных выделений при сварке.

Купить нержавеющую сталь 304 онлайн

При необходимости весь инвентарь из нержавеющей стали может быть доставлен до зеркальной полировки. Подробности по телефону.

См. Также высокоуглеродистую мартенситную нержавеющую сталь 440c

Круглый пруток из нержавеющей стали 304S31 (1.4301)

Яркий рисунок IMA

| Диаметр (мм) | Масса на м (кг) | Диаметр (дюйм) | Масса на м (кг) |

|---|---|---|---|

| 3 мм | 0.06 | 1/8 « | 0,06 |

| 4 мм | 0,10 | 3/16 « | 0,14 |

| 5 мм | 0,16 | 1/4 « | 0,25 |

| 6 мм | 0.22 | 5/16 « | 0,39 |

| 8 мм | 0,40 | 3/8 « | 0,56 |

| 10 мм | 0,62 | 7/16 « | 0,77 |

| 12 мм | 0.89 | 1/2 | 1,00 |

| 15 мм | 1,40 | 9/16 « | 1,27 |

| 20 мм | 2,48 | 5/8 « | 1,56 |

| 25 мм | 3.88 | 11/16 « | 1,89 |

| 3/4 « | 2,25 | ||

| 7/8 « | 3,07 | ||

| 1 « | 4.03 |

Круглый пруток из нержавеющей стали 304S31 (1.4301)

Гладко-точеный IMA

| Диаметр (мм) | Масса на м (кг) | Диаметр (дюйм) | Масса на м (кг) |

|---|---|---|---|

| 25 мм | 3,88 | 1 « | 4.03 |

| 30 мм | 5,58 | 1 1/8 дюйма | 5,07 |

| 40 мм | 9,93 | 1 1/4 дюйма | 6,25 |

| 50 мм | 15,50 | 1 3/8 дюйма | 7.57 |

| 60 мм | 22,30 | 1 1/2 « | 9,01 |

| 1 5/8 « | 10,60 | ||

| 1 3/4 | 12,20 | ||

| 2 « | 16.00 | ||

| 2 1/4 дюйма | 20,30 | ||

| 2 1/2 | 25,00 | ||

| 2 3/4 дюйма | 30,30 | ||

| 3 « | 36.00 |

Круглый пруток из нержавеющей стали 304S11 / S31 (1.4307)

Черновая обработка

| Диаметр (дюйм) | Масса на м (кг) | Диаметр (дюйм) | Масса на м (кг) |

|---|---|---|---|

| 3 « | 36,00 | 6 1/2 « | 172.00 |

| 3 1/4 дюйма | 42,90 | 7 « | 199,00 |

| 31/2 « | 49,80 | 7 1/2 « | 229,00 |

| 3 3/4 дюйма | 57,10 | 8 « | 260.00 |

| 4 « | 65,00 | 8 1/2 « | 294,00 |

| 4 1/4 дюйма | 73,40 | 9 « | 329,00 |

| 4 1/2 « | 82,30 | 10 « | 406.00 |

| 5 « | 102,00 | 11 « | 492,00 |

| 5 1/4 дюйма | 111,98 | 12 « | 585,00 |

| 5 1/2 « | 123,00 | 340 мм | 728.00 |

| 5 3/4 « | 134,00 | 16 « | 1040,00 |

| 6 дюймов | 146,00 |

Плоский стержень из нержавеющей стали 304S11 / S31

Горячекатаный

| Размер (мм) | Вес на метр (кг) | Размер (мм) | Вес на метр (кг) |

|---|---|---|---|

| 20×10 | 1.58 | 50 х 15 | 5,93 |

| 25×10 | 1,98 | 60 х 15 | 7,11 |

| 30 х 10 | 2,37 | 75 х 15 | 8,88 |

| 40×10 | 3.16 | 100 х 15 | 11,90 |

| 50 х 10 | 3,95 | 25 х 20 | 3,95 |

| 60 х 10 | 4,74 | 30 х 20 | 4,74 |

| 75 х 10 | 5.93 | 40 х 20 | 6,32 |

| 100 х 10 | 7,90 | 50 х 20 | 7,90 |

| 25 х 12 | 2,37 | 60 х 20 | 9,48 |

| 30 х 12 | 2.84 | 75 х 20 | 11,90 |

| 40 х 12 | 3,79 | 100 х 20 | 15,80 |

| 50 х 12 | 4,74 | 30 х 25 | 5,93 |

| 60 х 12 | 5.69 | 40 х 25 | 7,90 |

| 75 х 12 | 7,11 | 50 х 25 | 9,88 |

| 100 х 12 | 9,48 | 60 х 25 | 11,90 |

| 25 х 15 | 2.96 | 75 х 25 | 14,80 |

| 30 х 15 | 3,56 | 100 х 25 | 19,80 |

| 40 х 15 | 4,74 | ||

| Поставщик нержавеющей стали — Steel Express | |||

ПЛОСКАЯ 304 (1.4301)

КРОМКА КАНАЛЬНАЯ

| Размер (мм) | Вес на метр (кг) | Размер (мм) | Вес на метр (кг) |

|---|---|---|---|

| 12 x 3 | 0,28 | 50×6 | 2,37 |

| 20 x 3 | 0.47 | 60 х 6 | 2,84 |

| 25 x 3 | 0,59 | 75 х 6 | 3,56 |

| 30 x 3 | 0,71 | 100 х 6 | 4,74 |

| 40 x 3 | 0.95 | 25 х 8 | 1,58 |

| 50 х 3 | 1,19 | 30 х 8 | 1,90 |

| 60 х 3 | 1,42 | 40 х 8 | 2,53 |

| 75 х 3 | 1.78 | 50 х 8 | 3,16 |

| 100 x 3 | 2,37 | 60 х 8 | 3,79 |

| 12 х 5 | 0,47 | 75 х 8 | 4,74 |

| 20 х 5 | 0.79 | 100 х 8 | 6,32 |

| 25 х 5 | 0,99 | 25 х 10 | 1,98 |

| 30 х 5 | 1,19 | 30 х 10 | 2,37 |

| 40 х 5 | 1.58 | 40 х 10 | 3,16 |

| 45 х 5 | 1,78 | 50 х 10 | 3,95 |

| 50 х 5 | 1,98 | 60 х 10 | 4,74 |

| 60 х 5 | 2.37 | 75 х 10 | 5,93 |

| 75 х 5 | 2,96 | 100 х 10 | 7,90 |

| 100 x 5 | 3,95 | 25 х 12 | 2,37 |

| 12 х 6 | 0.57 | 30 х 12 | 2,84 |

| 20 х 6 | 0,95 | 40 х 12 | 3,79 |

| 25 х 6 | 1,19 | 50 х 12 | 4,74 |

| 30 х 6 | 1.42 | 60 х 12 | 5,69 |

| 40 х 6 | 1,90 | 75 х 12 | 7,11 |

| 45 х 6 | 2,13 | 100 х 12 | 9,48 |

Квадратный стержень 304S11 / S31 и 316511 / S31 (1.4307 +1.4404)

| Размер (мм) | Вес на метр (кг) | Размер (мм) | Вес на метр (кг) |

|---|---|---|---|

| 12 х 12 | 1,14 | 30×30 | 7,11 |

| 16 х 16 | 2,02 | 40 х 40 | 12.60 |

| 20 х 20 | 3,16 | 50 х 50 | 19,80 |

| 25 х 25 | 4,94 |

Уголок 304S31 (1.43014)

| Размер (мм) | Масса на м (кг) | Размер (мм) | Масса на м (кг) |

|---|---|---|---|

| 20 х 20 х 3 | 0.88 | 50 х 50 х 10 | 7,11 |

| 25 х 25 х 3 | 1,12 | 60 х 60 х 5 | 4,58 |

| 25 х 25 х 5 | 1,78 | 60 х 60 х 6 | 5,40 |

| 25 х 25 х 6 | 2.09 | 60 х 60 х 10 | 8,69 |

| 30 х 30 х 3 | 1,35 | 70 х 70 х 6 | 6,35 |

| 30 х 30 х 5 | 2,17 | 70 х 70 х 10 | 10,30 |

| 30 х 30 х 6 | 2.56 | 75 х 75 х 6 | 7,37 |

| 40 х 40 х 3 | 1,83 | 75 х 75 х 10 | 11,95 |

| 40 х 40 х 5 | 2,96 | 80 х 80 х 6 | 7,89 |

| 40 х 40 х 6 | 3.51 | 80 х 80 х10 | 12,80 |

| 50 х 50 х 3 | 2.30 | 100 х 100 х 6 | 9,20 |

| 50 х 50 х 5 | 3,75 | 100 х 100 х 10 | 15,0 |

| 50 х 50 х 6 | 4.46 |

Сварная сетка типа 304

| Размер (дюймы) | Вес панели (кг) |

|---|---|

| 96 дюймов x 48 дюймов x ½ x ½ x 16SWG | 6.50 |

| 96 дюймов x 48 дюймов x 3 дюйма x ½ x 10SWG | 16.00 |

| 96 дюймов x 48 дюймов x 3 дюйма x ½ x 12SWG | 11,00 |

| 96 дюймов x 48 дюймов x 1 x 1 x 10 SWG | 13,00 |

| 96 дюймов x 48 дюймов x 1 x 1 x 12 SWG | 9,50 |

| 96 дюймов x 48 дюймов x 1 ½ x 1 ½ x 10 SWG | 9,00 |

| 96 дюймов x 48 дюймов x 2 x 2 x 10 SWG | 7.00 |

| 96 дюймов x 48 дюймов x 2 x 2 x 12 SWG | 5,00 |

Лист из нержавеющей стали 304

Полированное зерно 240, белое полимерное покрытие

| Размер (мм) | Вес на листов (кг) | Размер (мм) | Вес на листов (кг) |

|---|---|---|---|

| 2000 х1000 х 0.7 | 11,5 | 2500 х 1250 х 1,5 | 38,4 |

| 2500 x1250 x 0,7 | 17,9 | 3000 х 1500 х 1,5 | 55,3 |

| 2000 x1000 x 0,9 | 14,7 | 2000 х 1000 х 2,0 | 32.7 |

| 2500 x1250 x 0,9 | 23,0 | 2500 х 1250 х 2,0 | 51,2 |

| 2000 x1000 x 1,0 | 16,4 | 3000 х 1500 х 2,0 | 73,7 |

| 2500 x1250 x 1.0 | 25,6 | 2000 х 1000 х 2.5 | 40,9 |

| 3000 x1500 x 1,0 | 36,8 | 2500 х 1250 х 2,5 | 63,9 |

| 2000 x1000 x 1,2 | 19,6 | 3000 х 1500 х 2,5 | 92,1 |

| 2500 x1250 x 1,2 | 30.7 | 2000 х 1000 х 3,0 | 49,6 |

| 3000 x1500 x 1,2 | 44,2 | 2500 х 1250 х 3,0 | 77,5 |

| 2000 x1000 x 1,5 | 24,6 | 3000 х 1500 х 3,0 | 112,0 |

| Подходит для листогибочного пресса | |||

Лист нержавеющей стали 304

2B Отделка

| Размер | Вес на | Размер | Вес на | ||||

|---|---|---|---|---|---|---|---|

| (мм) | лист (кг) | (мм) | лист (кг) | ||||

| 2000 x | 1000 x | 0.5 | 8,2 | 3000 x | 1500 х | 1,2 | 44,2 |

| 2500 х | 1250 х | 0,5 | 12,8 | 2000 x | 1000 x | 1,5 | 24.6 |

| 2000 x | 1000 x | 0,7 | 11,5 | 2500 х | 1250 х | 1,5 | 38,4 |

| 2500 х | 1250 х | 0,7 | 17.9 | 3000 x | 1500 х | 1,5 | 55,3 |

| 2000 x | 1000 x | 0,8 | 13,1 | 2000 x | 1000 x | 2,0 | 32,7 |

| 2500 х | 1250 х | 0.8 | 20,5 | 2500 х | 1250 х | 2,0 | 51,2 |

| 2000 x | 1000 x | 0,9 | 14,7 | 3000 x | 1500 х | 2,0 | 73.7 |

| 2500 х | 1250 х | 0,9 | 23,0 | 2000 x | 1000 x | 2,5 | 40,9 |

| 3000 х | 1500 х | 0,9 | 33.2 | 2500 х | 1250 х | 2,5 | 63,9 |

| 2000 x | 1000 x | 1,0 | 16,4 | 3000 x | 1500 х | 2,5 | 92,1 |

| 2500 х | 1250 х | 1.0 | 25,6 | 2000 x | 1000 x | 3,0 | 49,6 |

| 3000 х | 1500 х | 1,0 | 36,8 | 2500 х | 1250 х | 3,0 | 77.5 |

| 2000 x | 1000 x | 1,2 | 19,6 | 3000 x | 1500 х | 3,0 | 112,0 |

| 2500 х | 1250 х | 1,2 | 30.7 | ||||

| Подходит для листогибочного пресса | |||||||

Лист нержавеющей стали 304

2R (BA) Отделка

| Размер (мм) | Вес на листов (кг) | Размер (мм) | Вес на листов (кг) |

|---|---|---|---|

| 2000 x1000 x0.5 | 8,2 | 2500 x1250 x1.0 | 25,6 |

| 2500 x1250 x0,5 | 12,8 | 2000 х1000 х1,2 | 19,6 |

| 2000 x1000 x0,7 | 11,5 | 2500 х 1250 х 1,2 | 30.7 |

| 2500 x1250 x0,7 | 17,9 | 2000 х1000 х1,5 | 24,6 |

| 2500 x1250 x0,8 | 20,5 | 2500 x1250 x1,5 | 38,4 |

| 2000 x1000 x0.9 | 14,7 | 2000 х1000 х2.0 | 32,7 |

| 2500 x1250 x0.9 | 23,0 | 2500 x1250 x2.0 | 51,2 |

| 2000 x1000 x1.0 | 16,4 | ||

| Подходит для листогибочного пресса | |||

Пластина из нержавеющей стали 304L

ХОЛОДНО-ПРОКАТНАЯ ДЕКАЛИРОВАННАЯ ASTM A240, ASME SA 240 ТИП 304L И 316L

| Размер (мм) | Вес на тарелку (кг) | Размер (мм) | Вес на тарелку (кг) |

|---|---|---|---|

| 4000 х 2000 х 2.0 | 136,0 | 3000 х 1500 х 5,0 | 191,0 |

| 4000 х 2000 х 3,0 | 204,0 | 4000 х 2000 х 5,0 | 340,0 |