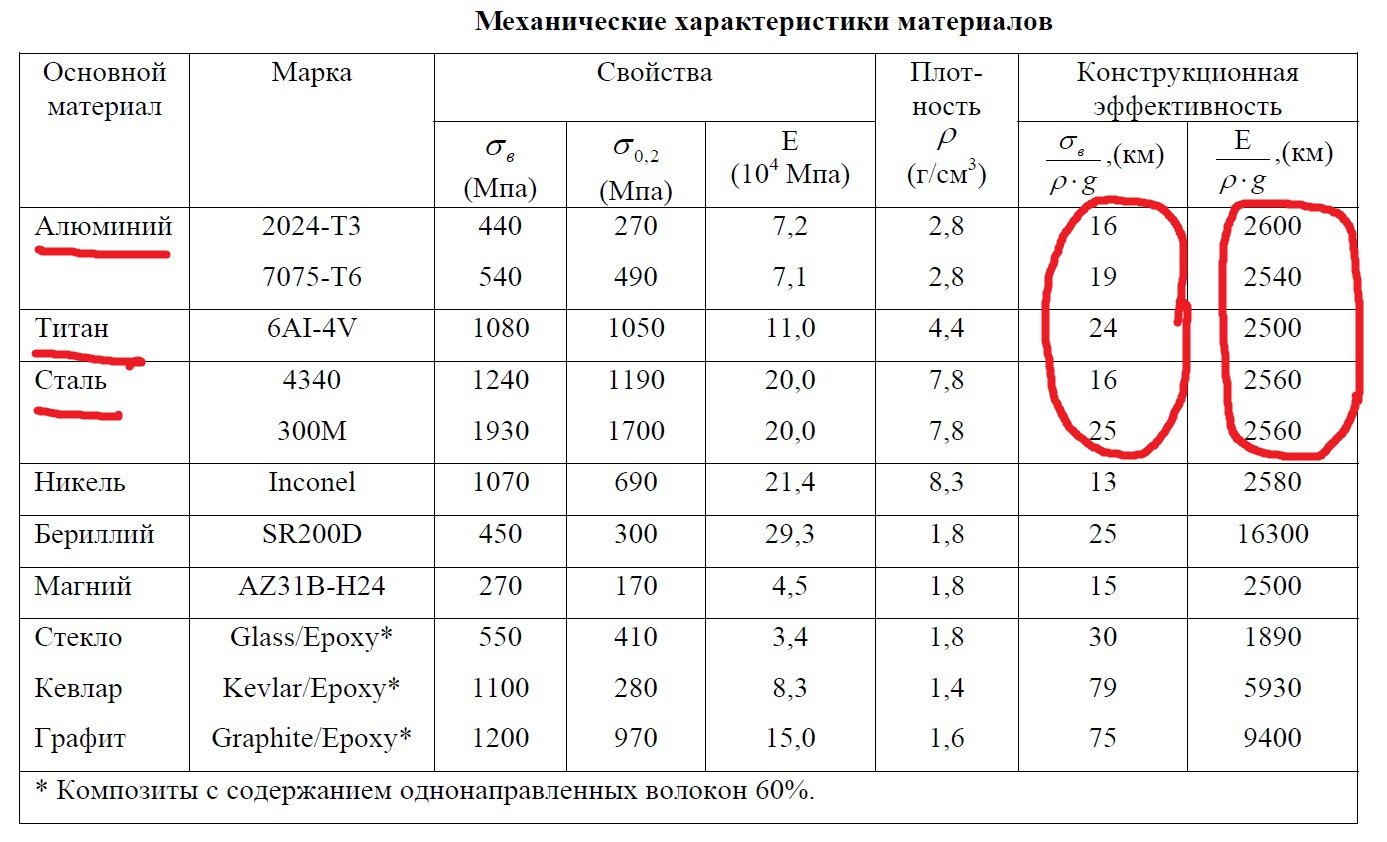

Виды металла, характеристика механических свойств металла

Металлопродукция достаточно популярна в любой сфере деятельности, ведь металл имеет такие свойства, как высокая электропроводимость, теплопроводимость, прочность, доступность и универсальность и многие другие.

Из известных химических элементов 83 — металлы, которые можно использовать, как основной материал для производства сталей, так и для их отделки и работ повышения качественных характеристик.

Металлы разделяют на две основные группы — цветные и черные металлы, каждая группа обладает уникальными свойствами, как внешними, так и качественными.

Виды черных металлов

Черные металлы имеют темный цвет (от темно-серого до черного), обладают полиморфизмом, имеют большую плотность, высокую температуру плавления и высокий уровень твердости.

Черные металлы по своим характеристикам разделаются на отдельные группы:

- Железные металлы (ферромагнетики)

Как добавки к сплавам железа применяют никель, марганец и кобальт. Их используют, как основы для определенных сплавов, похожих на высоколегированные стали.

Как добавки к сплавам железа применяют никель, марганец и кобальт. Их используют, как основы для определенных сплавов, похожих на высоколегированные стали. - Тугоплавкие металлы используют, как в качестве основы, так и как добавки к легированным сталям. Температура их плавления выше, чем у железа, чем +1539 градусов;

- Урановые металлы (актиниды) часто применяют в атомной энергетике;

- РЗМ (редкоземельные металлы), к ним относят лаптан, церий, празеодим, неодим и др. Каждый из этих металлов имеет уникальные физические свойства, применяются они, как добавки к сплавам других металлов. В природе они образуют смесь, которую сложно разделять на отдельные металлы, поэтому в металлургической промышленности используют ее цельную. Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие.

- Щелочноземельные металлы, они применяются только в редких особых случаях (теплоносители в атомных реакторах).

Применение металлов берет свои корни в те времена, когда еще не было металлургии, но уже применялись такие металлы, как серебро и золото, так как они встречаются в природе в чистом виде и не нужны специализированные методы и техника, чтобы их добывать. Далее начали применять такие металлы. Как олово, свинец, железо. Большая часть металлов была открыта в 19 веке. По статистике на сегодняшний день наиболее распространенный металл в металлургии — железо, благодаря его свойствам: доступная стоимость высокий уровень механических свойств, возможность массового изготовления, распространенность в природе.

Виды цветных металлов

Цветные металлы также используются в металлургической промышленности.

Разделяют цветные металлы на три основных вида:

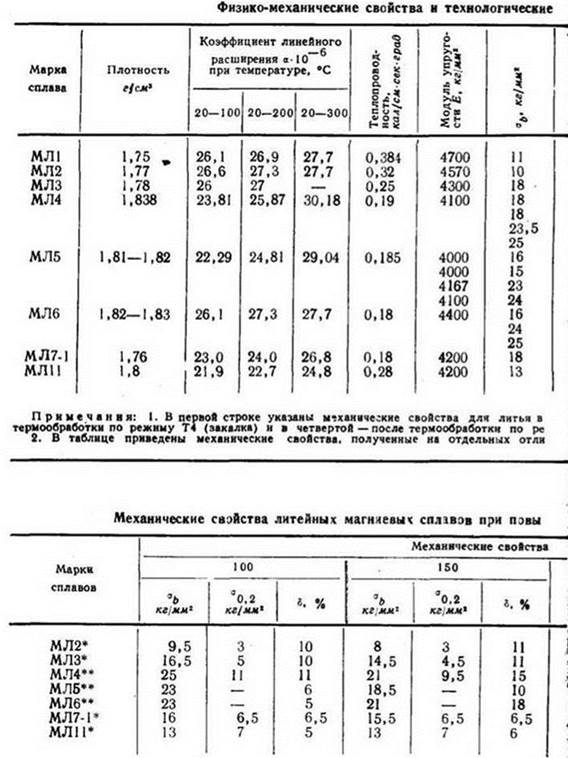

- Легкие металлы, главной характеристикой которых является низкий уровень плотности.

Сюда относят магний, бериллий, алюминий. Изделия из таких металлов обладают значительно меньшей массой, чем, например, изделия черного металла.

Сюда относят магний, бериллий, алюминий. Изделия из таких металлов обладают значительно меньшей массой, чем, например, изделия черного металла. - Благородные (дорогие) металлы — золото, серебро, платина, родий, осмий, и т.д. Они достаточно крепкие, высокий уровень устойчивости к коррозиям, но имеют высокую стоимость, поэтому в металлургической промышленности используются в очень редких случаях.

- Легкоплавкие металлы — кадмий, цинк, ртуть, олово, свинец, сурьма, галлий и т.д.

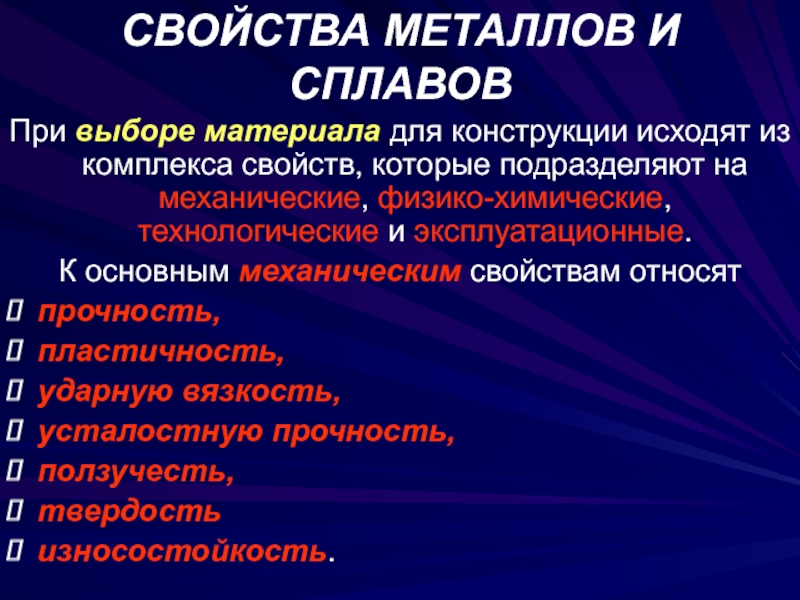

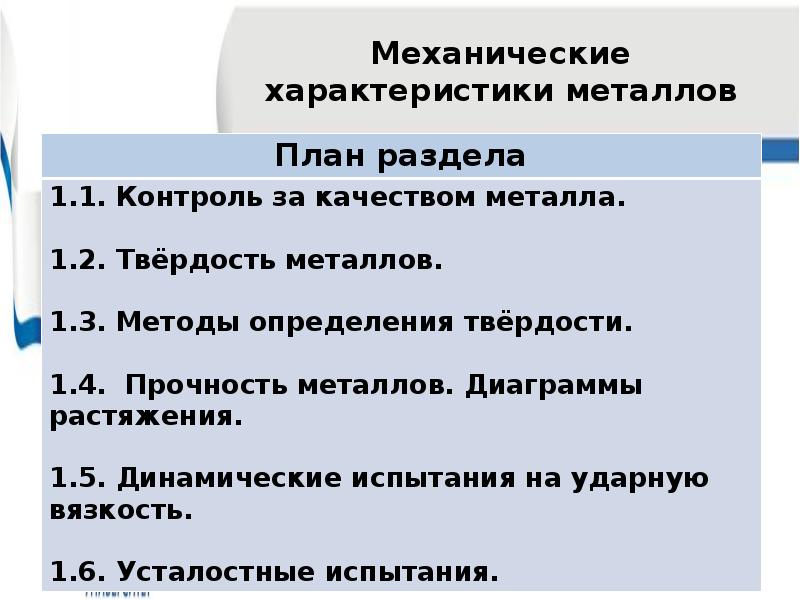

Характеристика механических свойств металлов

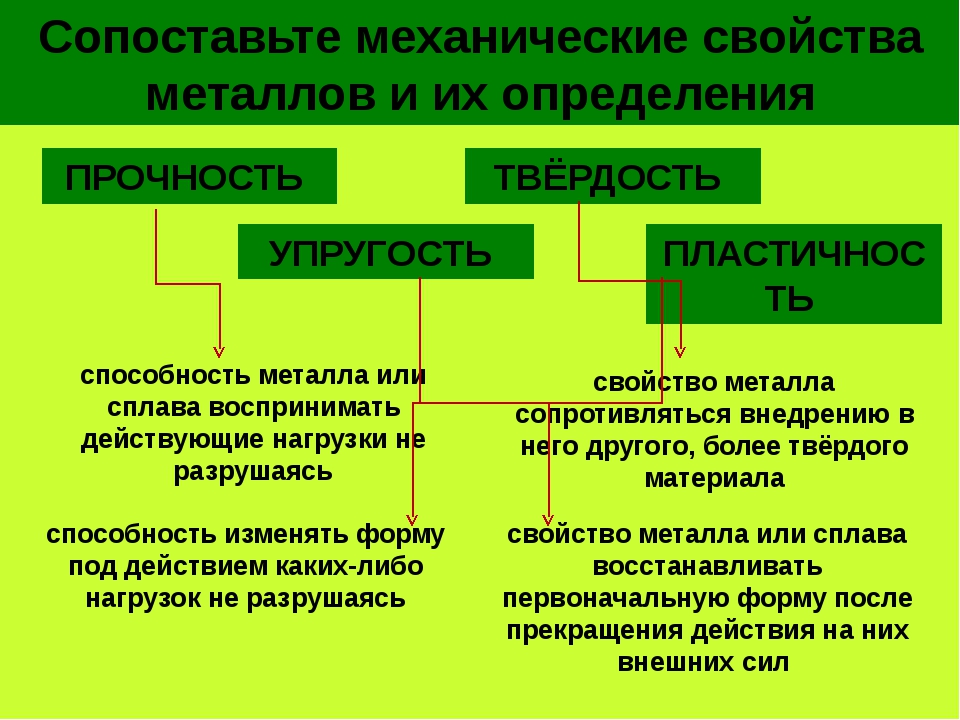

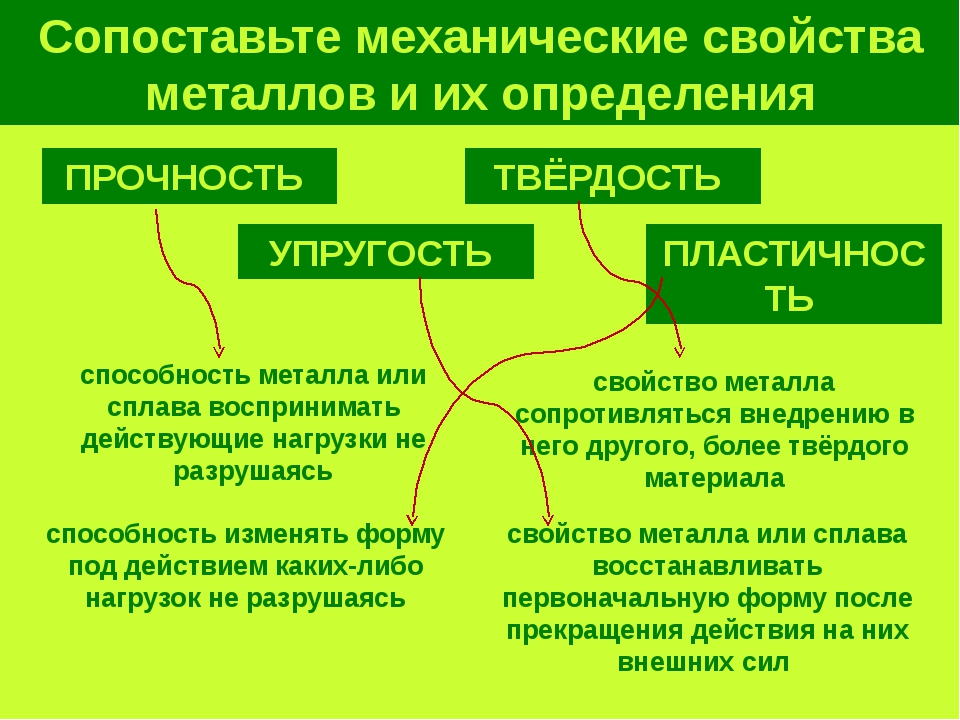

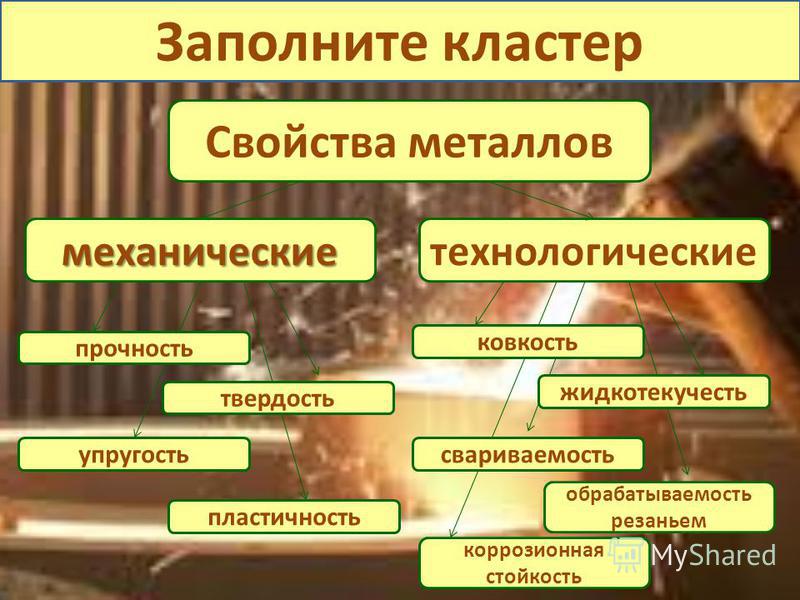

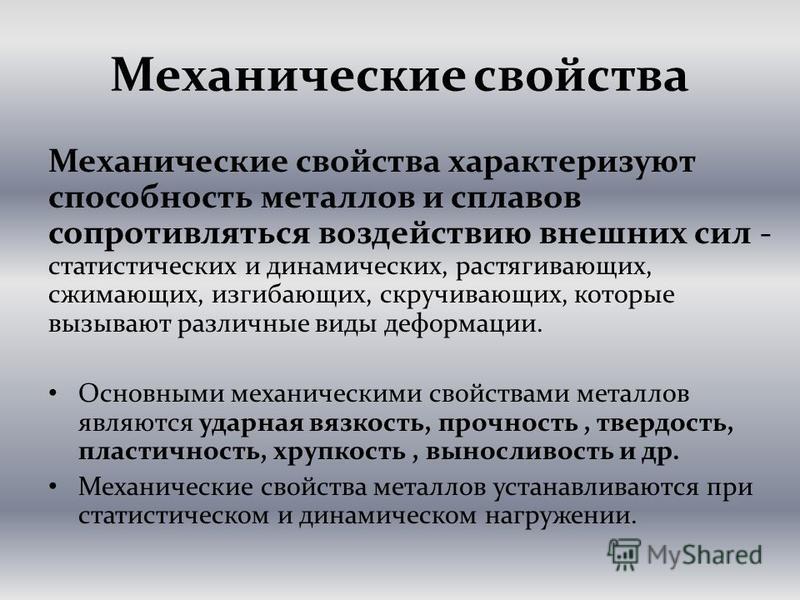

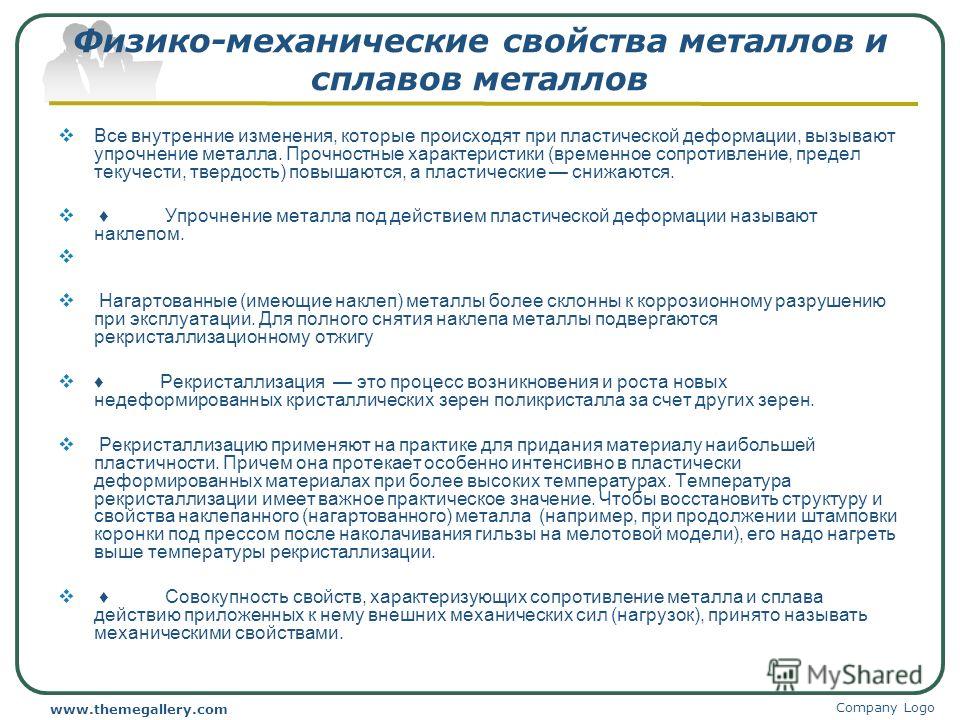

Очень важный момент в использовании какого-либо вида металла в производстве, это его механические свойства. Под этими характеристиками подразумевается поведение металла под действием приложенных внешних механических сил. К ним относят:

- Сопротивление металла деформации;

- Пластичность;

- Вязкость;

- Температуростойкость;

- Способность не разрушаться при наличии трещин.

При оценке механических свойств металла существуют критерии, которые делятся на группы:

- Критерии, определяемые вне зависимости от конструктивных особенностей и характера службы изделия. Оценку по таким критериям проводят путем растяжения, сжатия, изгиба металла, а также его твердости и ударного изгиба с надрезом.

- Критерии конструктивной прочности металлических материалов, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, характеризуют работоспособность материала в условиях эксплуатации. К таким критериям относят надежность металла, а именно вязкость, долговечность и т.д. Испытывают металл статистическими и динамическими методами. Важный момент, это сопротивление к разрушению при присутствии трещин, так как они под нагрузкой на металл, сильно меняют его поведение, так как являются концентраторами напряжения. Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.

- Критерии оценки прочности конструкции в целом. При этих испытаниях выясняется степень влияния на металл напряжений, дефектов, а также технологий изготовления из металла изделия.

Для характеристик металла важны все этапы проверки его по критериям, так как в основном во всех видах производства и строительства на металл возлагается главная задача, и материал не должен поддаваться деформациям м коррозиям.

Изделия металлопроката применяются во всех видах производственной деятельности: в машиностроении, легкой промышленности, строительстве, мебельной промышленности, судостроении, авиастроении и т.д.

Купить качественный металлопрокат вы можете у нас, Металлобаза «УМП» предлагает широкий ассортимент металлопроката по доступной цене и на выгодных условиях. Также мы предоставляем услуги доставки, удобной для вас, и услуги порезки, которая совершается по современным технологиям с профессиональным подходом.

Механические испытания металлов, испытание металлов в Ростове

Механические испытания имеют важнейшее значение в промышленности. Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Методы и виды испытаний

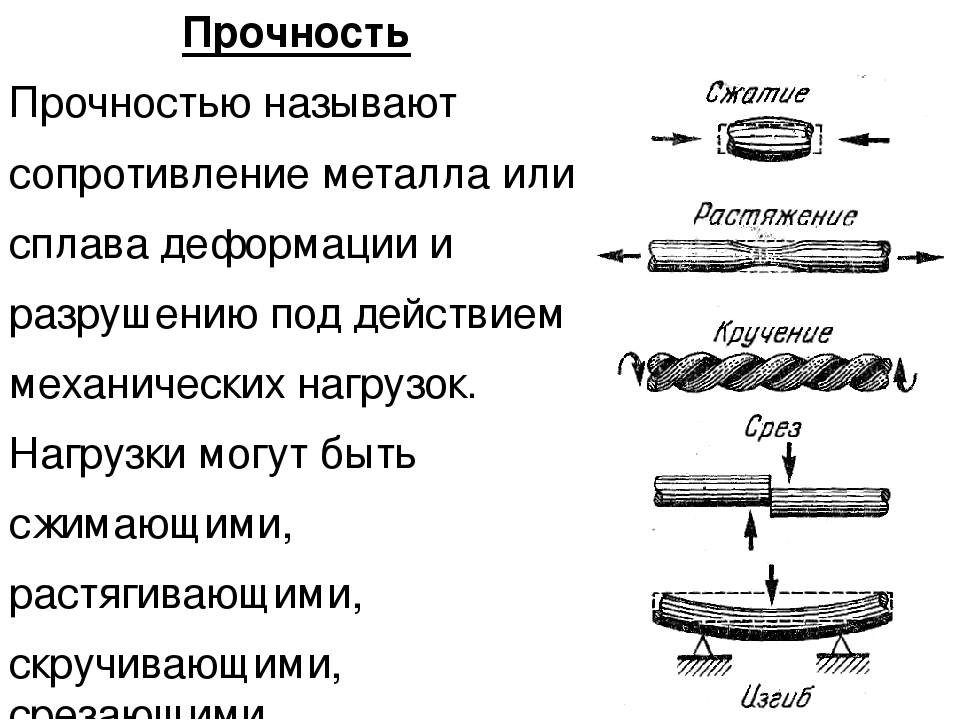

Металлические детали машин и механизмов в процессе эксплуатации подвергаются различным нагрузкам и воздействиям, которые по характеру бывают растягивающие, сжимающие или сдвиговые. В зависимости от вида материала и целей экспертизы применяют различные методики испытания механических свойств металлов:

- статические – образцы подвергаются воздействию постоянной или плавно возрастающей нагрузки;

- динамические – нагрузка в процессе опыта увеличивается с большой скоростью;

- циклические – направление и величина нагрузки изменяются многократно;

- технологические – оценивается поведение материалов при испытании на специальных установках, имитирующих специфические условия эксплуатации.

Определение твёрдости

Чаще всего проводятся механические испытания металлов на твёрдость. Эта характеристика показывает способность материала сопротивляться проникновению в него более твёрдого объекта. Существует несколько методик проведения экспертизы: вдавливание в поверхность стального шарика (по Бринеллю), алмазного конуса (по Роквеллу), 4-гранной алмазной пирамиды (по Виккерсу).

Существенным преимуществом данной методики является простота проведения опыта. При этом испытуемое изделие не разрушается и может поступить в продажу. По результатам определения твёрдости можно сделать вывод о приблизительном пределе прочности металла при растяжении.

Испытание на растяжение

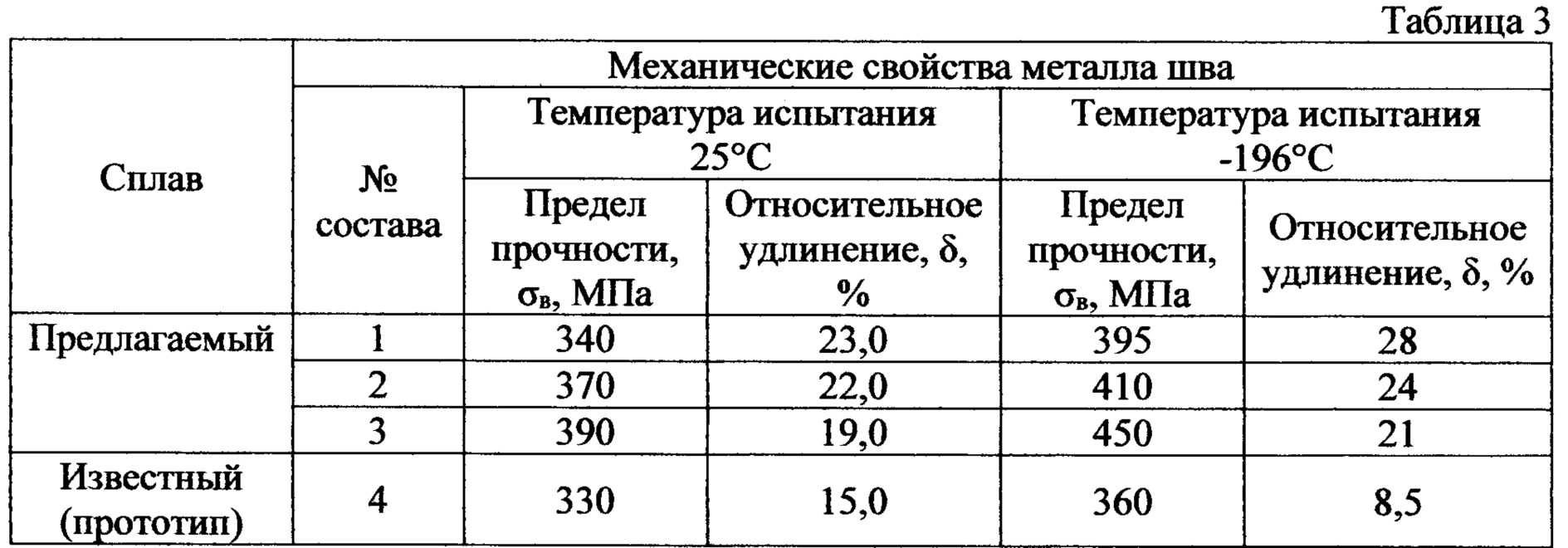

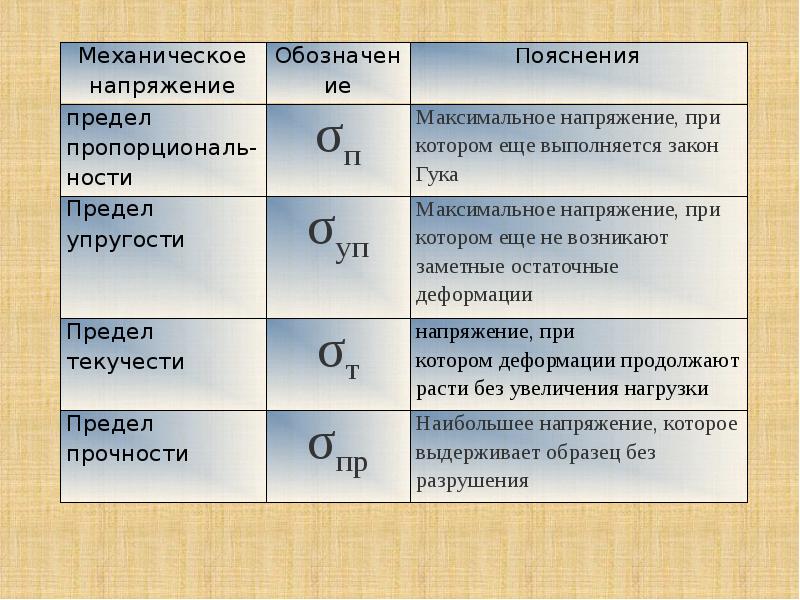

Востребованный вид механических испытаний металлов, который позволяет определить такие важнейшие характеристики, как предел прочности, относительное удлинение, предел упругости, предел тягучести.

Для исследования берут образцы с круглым или прямоугольным сечением, которые закрепляют на лабораторной машине и растягивают с постоянной скоростью.

Испытание на сжатие

Испытания на растяжение не дают объективных результатов при исследованиях хрупких материалов. В этом случае используют другой способ определения прочностных характеристик – испытания на сжатие. Также этот вид экспертизы необходим, когда в реальных рабочих условиях на деталь действуют сжимающие нагрузки. Опытный образец устанавливают между платформами пресса и прикладывают к нему давление, в результате чего происходит деформация или разрушение материала.

Механические испытания металлов – это комплекс исследований, проводимых в лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза даёт объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений.

«Лабораторно-исследовательский центр» проводит механические испытания тонких листов, проволоки, листового и фасонного проката, труб, стали арматурной, соединений сварных арматуры и закладных изделий железобетонных конструкций, сварных соединений металлических материалов, крепежей и метизов по показателям:

- Прочность при растяжении

- Временное сопротивление

- Предел текучести

- Относительное удлинение

- Относительное сужение

- Изгиб/загиб

- На ударный изгиб при пониженных, комнатной и повышенной температурах

- Твердость по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды)

- Твердость по Роквеллу (вдавливанием в поверхность образца (изделия) алмазного конуса или стального сферического наконечника)

По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами.

Подробнее с перечнем услуг, а также их стоимостью Вы можете ознакомиться в нашем прайс-листе.

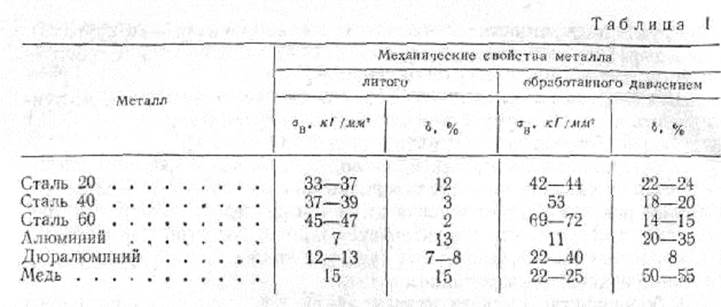

Опыт проведения измерения механических характеристик металла

Продление срока службы металла энергетического оборудования осуществляется на основании анализа результатов неразрушающего и разрушающего контроля различными методами. Основные требования к методам и оценке результатов контроля полученных этими методами изложены в «Типовой инструкции по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций» (РД 10-577-03). Наиболее важные характеристики для оценки служебных свойств металла получаются на основании металлографического контроля и контроля механических характеристик при рабочей и комнатных температурах. Для оценки прочностных характеристик необходимо знать временное сопротивление разрыву, условный предел текучести, для оценки пластических свойств отношения предела текучести к временному сопротивлению разрыву, относительное конечное удлинение.

Была поставлена задача получить эти характеристики без вырезок непосредственно на объектах. Для этих целей был применён измеритель механических характеристик ПИМ-ДВ-1, который позволяет проводить прямые измерения механических характеристик металла оборудования.

Принцип работы прибора основан на регистрации в реальном масштабе времени процесса упругопластического контактного деформирования металла в виде диаграмм в координатах нагрузка-перемещение, нагрузка-время, перемещение-время при непрерывном вдавливании сферического индентора. Диаграмма вдавливания наиболее полно и объективно характеризует прочностные, упругие и пластические свойства материала при данном виде испытания и лежит в основе определения целого комплекса механических характеристик: условного предела текучести σ02 , временного сопротивления σв , твёрдости по шкалам Бринелля НВ и Виккерса HV, относительного конечного удлинения δ5 , поперечного сужения Ψк , равномерной деформации δрав, кривой упрочнения в координатах напряжение σi – деформация ɛi.

На рисунке 1 приведены результаты сравнительных неразрушающих испытаний образцов на ПИМ-ДВ-1 и разрушающих испытаний на испытательной машине ЦД 10/90. Значения механических характеристик полученных на ПИМ-ДВ-1 и на испытательной машине совпадают, и могут быть приняты для оценки прочностных свойств металла.

В процессе подготовки прибора к испытаниям на оборудовании было проведено сравнение результатов механических испытаний на одних и тех же образцах на разрывной машине и ПИМ-ДВ-1.

Сравнительному испытанию подвергались образцы из сталей: 34ХНЗМ, 30ХМА, Ст. 20, 15Х1М1Ф, 12Х13, 12Х1МФ, Ст. 35, 09Г2С, 38Х2МЮА, 20Х1М1Ф1ТР, 12Х13Ш, 30Х2НМФА, 20Х12ВНМФ, АМЦ 9-2 (бронза), титановый сплав ПТ-3ВМ, 34ХНЗМ, всего более 124 образцов. Условно результаты испытаний можно разделить на две группы. Первая группа результатов, где значения полученные на разрывной машине и ПИМ-ДВ-1 практически совпадают. Вторая группа результатов, где значение механических характеристик различаются. Отклонения по σ02достигают 27%, а в некоторых случаях и более. Образцы, которые вошли в первую группу по результатам испытаний, в основном были изготовлены из деталей полученных методом литья и поковки. Во второй группе оказались образцы из проката. Было сделано предположение, что разница в результатах аналогична разнице испытаний вдоль и поперек проката. После доработки образцов для ПИМ-ДВ-1 испытания проводились с таким расчетом, чтобы оси векторов нагрузки при испытании на разрывной машине и ПИМ-ДВ-1 совпадали. Результаты испытаний проведенные с этим учетом показали, что отклонения величин составили не более 5-7 %.

Отклонения по σ02достигают 27%, а в некоторых случаях и более. Образцы, которые вошли в первую группу по результатам испытаний, в основном были изготовлены из деталей полученных методом литья и поковки. Во второй группе оказались образцы из проката. Было сделано предположение, что разница в результатах аналогична разнице испытаний вдоль и поперек проката. После доработки образцов для ПИМ-ДВ-1 испытания проводились с таким расчетом, чтобы оси векторов нагрузки при испытании на разрывной машине и ПИМ-ДВ-1 совпадали. Результаты испытаний проведенные с этим учетом показали, что отклонения величин составили не более 5-7 %.

Далее на объектах с помощью ПИМ-ДВ-1 проводился контроль механических характеристик металла барабанов котлов, основного металла, зон термического влияния и наплавленного металла сварных соединений паропроводов, корпусов стопорных клапанов турбин.

На рис. 2-4 приведены фотографии иллюстрирующие применение ПИМ-ДВ-1 для контроля барабанов котлов из стали 22К и 16ГНМ и металла гибов паропроводов на электростанции, при работающем рядом оборудовании. Наиболее уязвимым блоком оказался Ноутбук. Для его нормальной работы пришлось организовывать обдув корпуса, клавиатуры сжатым воздухом. В Таблице-1 приведены результаты испытаний.

Наиболее уязвимым блоком оказался Ноутбук. Для его нормальной работы пришлось организовывать обдув корпуса, клавиатуры сжатым воздухом. В Таблице-1 приведены результаты испытаний.

Таблица-1

|

Наименование оборудования |

Предел текучести σ02 МПа |

Предел прочности σв МПа |

Твердость, НВ |

Отношение σ02/ σв |

Относ. конечное удлинение δ5 % |

Пластическая деформация ɛi % |

|

Барабан из стали 22К (производ. 220 т/час) |

202 |

356 |

108 |

0,57 |

37 |

15,9 |

|

Барабан из стали 16 ГНМ |

270 |

427 |

134 |

0,63 |

32 |

10,6 |

|

Гиб паропровода из стали 12Х1МФ |

380 |

490 |

161 |

0,78 |

24 |

8,9 |

Полученные результаты послужили основанием для поверочного расчета элементов барабанов, а также оценить пластические свойства металла обечаек.

На рис. 2 приведено различное положение измерительной головки в барабанах (в нижнем положении и под углом 45 град. к вертикали). Разница в установке головки не сказалась на значениях результатов в нашем случае.

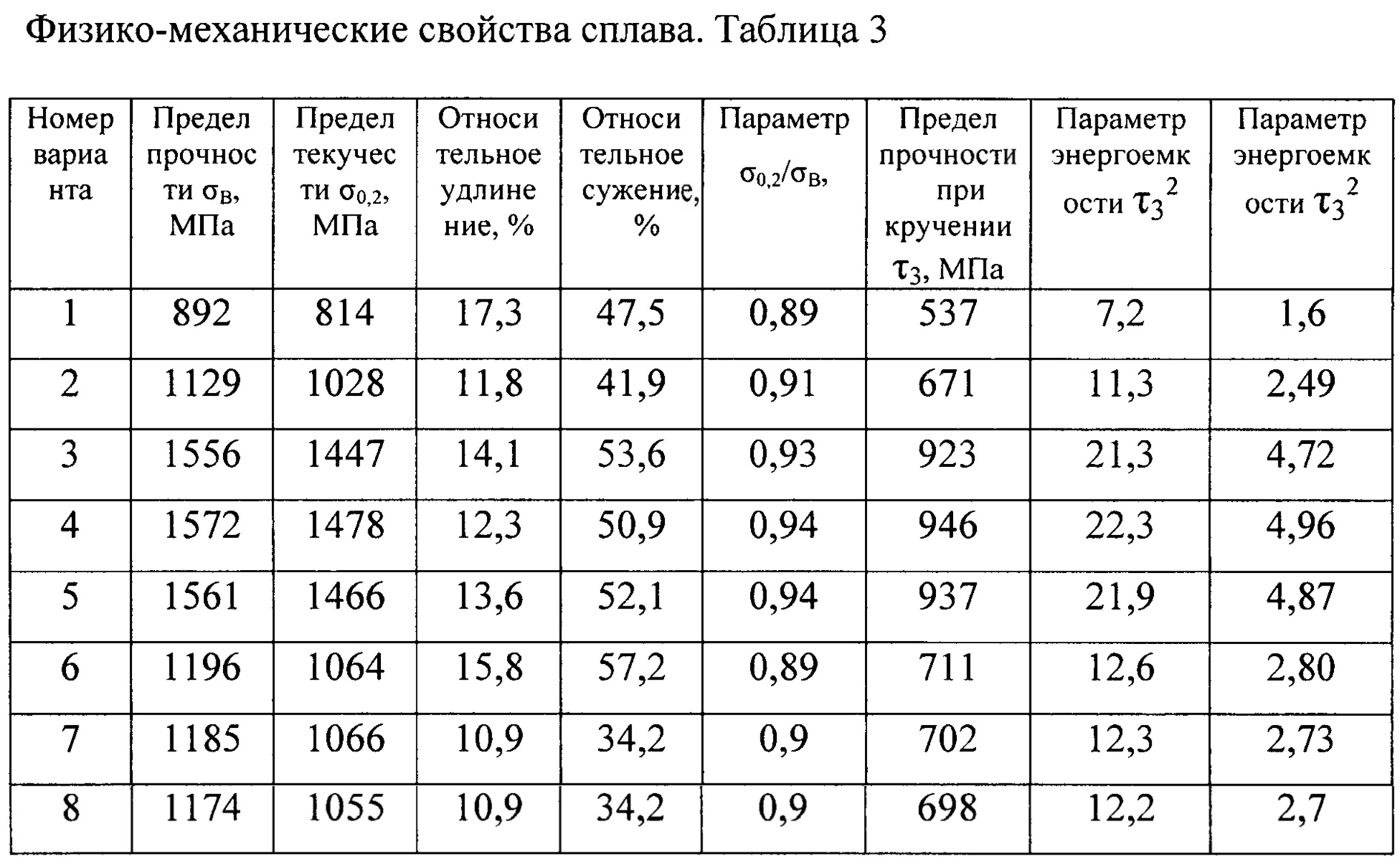

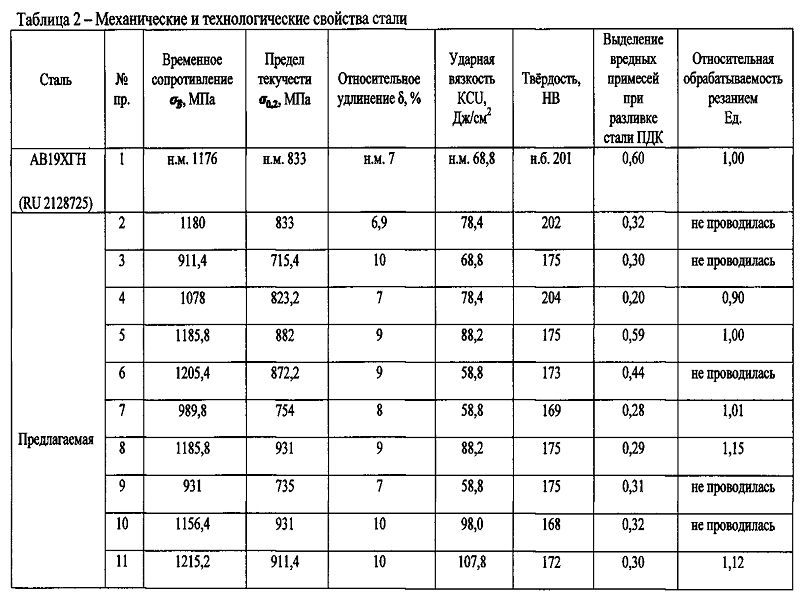

С помощью ПИМ-ДВ-1 проводились также испытания лопаток газовых турбин в лабораторных условиях. Результаты приведены в Таблице-2.

Механические характеристики лопаток, номера клейм – 1, 2, 3, 4, 5 оцениваются как удовлетворительные. Механические характеристики лопатки, номер клейма – 6, имеют низкое значение по пластичности. Это подтверждается наличием карбидов на микрошлифе этой лопатки (Рис. 5). Карбиды металлов расположены преимущественно цепочками по границам зерен. Отмечено наличие нитридов титана. Такое распределение карбидов объясняет и более высокую твердость металла этой лопатки. Это также объясняет и более низкие пластические свойства металла лопатки клейма – 6.

МЕХАНИЧЕСКИЕ СВОЙСТВА

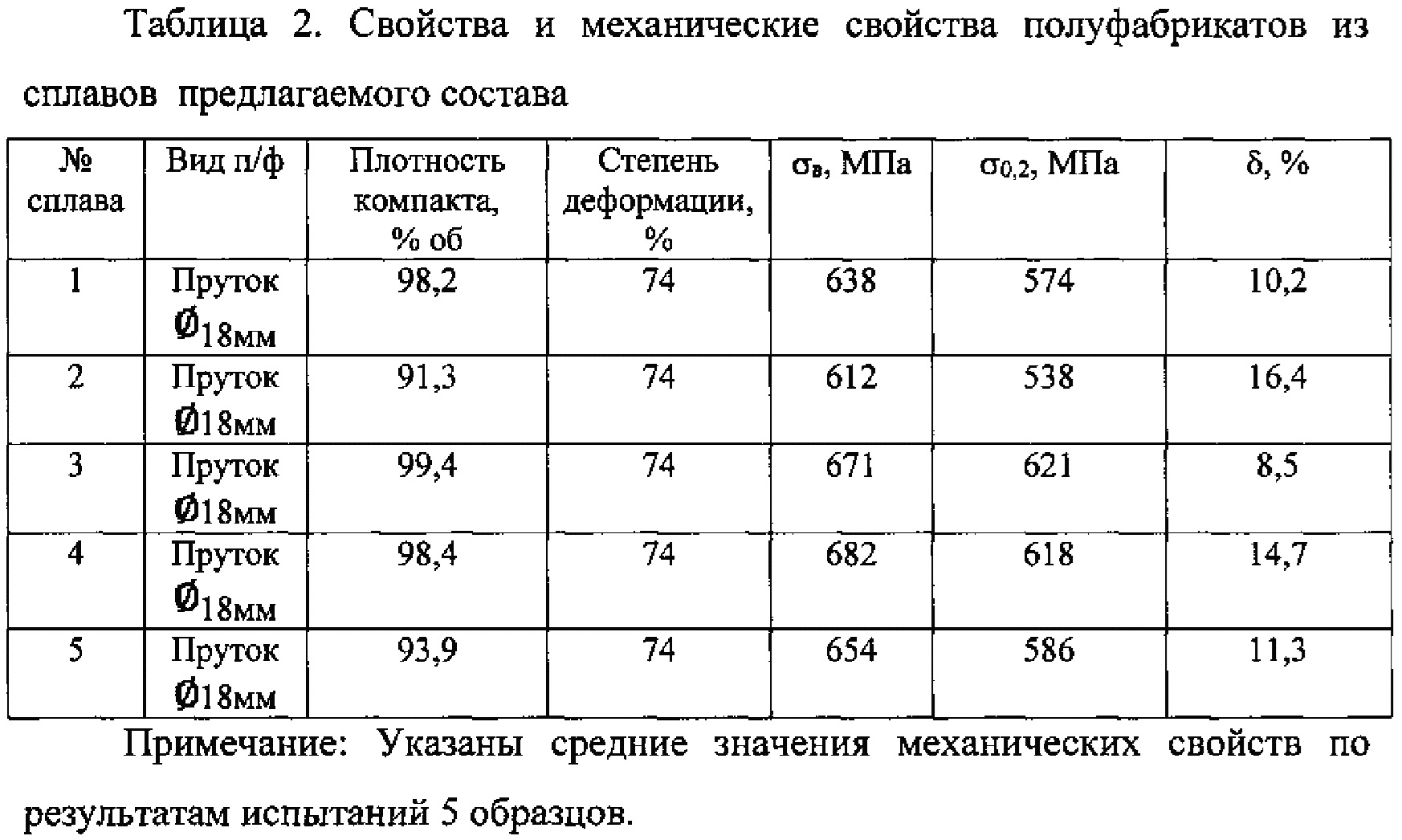

Таблица 2

|

№ клейма |

Предел текучести, МПа |

Предел прочности, МПа |

Твердость НВ |

Твердость НV |

Относительное конечное удлинение, % |

Пластическая деформация, % |

|

1 |

696 |

830 |

253 |

255 |

18 |

2,4 |

|

2 |

751 |

881 |

267 |

270 |

17 |

2,1 |

|

3 |

713 |

846 |

257 |

259 |

18 |

2,3 |

|

4 |

736 |

868 |

263 |

266 |

18 |

2,2 |

|

5 |

622 |

762 |

236 |

237 |

20 |

3,0 |

|

6 |

1100 |

1218 |

358 |

371 |

13 |

1,0 |

-

Р.

Л. ТВД т/а 83 I ступень, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72 присвоено клеймо – 1;

Л. ТВД т/а 83 I ступень, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72 присвоено клеймо – 1;

-

т/а 22, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 2;

-

Р.Л. ТНД т/а 83 I ступень, металл — 16Х11Н2В2МФ (ЭИ962А) по ГОСТ5632-72, присвоено клеймо – 3;

-

Р.Л. ТВД т/а 22 III ступень, металл — 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 4;

-

т/а 11, металл — 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 5;

-

т/а 11, металл — ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 6.

Рис.1

Сравнительные неразрушающие испытания образцов на ПИМ-ДВ-1 и разрушающие испытания на испытательной машине ЦД 10/90

Рис. 4 Проведение измерений механических характеристик металла на гибе паропровода.

4 Проведение измерений механических характеристик металла на гибе паропровода.

Рис.6 Микроструктура металла барабана из стали 16 ГНМ (М:1500)

Рис.7 Микроструктура металла барабана из стали 22К (М:1500)

На рисунках 6 и 7 приведены микроструктуры металла барабанов котлов, изготовленных из стали 16ГНМ и 22К. Значения механических характеристик металла барабанов, измеренных с помощью ПИМ-ДВ-1 (Таблица-1) указывают на низкие прочностные свойства металла барабана изготовленного из стали 22К. Это подтверждается состоянием микроструктуры металла.

В результате длительной эксплуатации барабана (год изготовления барабана 1934 г.) произошла деградация металла с выделением отдельных глобулей структурно свободного графита и сфероидизацией перлита соответствующей 5 баллу по ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации». По состоянию металла барабана котла, котёл был выведен из эксплуатации и демонтирован.

По состоянию металла барабана котла, котёл был выведен из эксплуатации и демонтирован.

В случае испытаний механических характеристик лопаток, сравнительные испытания на разрывной машине не проводились, из-за невозможности их проведения. Порядок значений величин механических свойств металла, при испытании лопаток подтверждался состоянием микроструктур металла. Так, например, низкие пластические свойства металла лопатки (клеймо №6) и высокое значение твердости, полученное при измерении на ПИМ-ДВ-1 подтверждается наличием карбидов металла и их распределением в микроструктуре приведенной на рис.5.

В лабораторных условиях проводился контроль механических характеристик при рабочей температуре вырезки паросборного коллектора из стали 12Х1МФ проработавшей 250 000 часов. Во всех случаях в зоне проведения контроля прибором ПИМ-ДВ-1 проводилась оценка состояния микроструктуры металла. По результатам анализа применения ПИМ-ДВ-1 сделан вывод о том, что прибор может быть применён для контроля механических характеристик на объектах энергетического оборудования.

Для контроля механических характеристик металла в диапазоне рабочих температур выше 300С требуется конструктивная доработка прибора с целью защиты измерительной головки от воздействия высокой температуры. В настоящее время разработчиками прибора решается эта проблема.

Выводы:

-

Измеритель механических характеристик ПИМ-ДВ-1 может применяться для оценки механических свойств металла элементов энергетического оборудования как в лабораторных условиях, так и в производственных.

-

Для проведения контроля механических свойств металла при рабочих температурах требуется доработка прибора с целью зашиты измерительной головки от воздействия высокой температуры.

ЛИТЕРАТУРА:

-

РД 10-577-03 «Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций».

-

ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации».

К списку статей

| Выпуск | Название | |

| Том 84, № 5 (2018) | ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ЛИТОЙ ИЗОЛЯЦИИ ТОКОПРОВОДА | Аннотация PDF (Rus) похожие документы |

Е. В. Москвичев, Н. В. Еремин В. Москвичев, Н. В. Еремин | ||

| «… литой изоляцией проведены экспериментальные исследования физико-механических свойств материала литой …» | ||

| Том 82, № 8 (2016) | ОПРЕДЕЛЕНИЕ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ ДЕФОРМАЦИИ ПРИ ТЕХНОЛОГИЧЕСКОМ И ЭКСПЛУАТАЦИОННОМ НАГРУЖЕНИЯХ | Аннотация PDF (Rus) похожие документы |

Р. Е. Глинер, В. А. Пряничников, Е. Б. Катюхин Е. Глинер, В. А. Пряничников, Е. Б. Катюхин | ||

| Том 86, № 1 (2020) | Исследования функциональных и механических свойств полимерного композитного материала с памятью формы для рефлектора космической антенны | Аннотация похожие документы |

Е. В. Москвичев, А. Ю. Ларичкин Ю. Ларичкин | ||

| «… поверхности. Для изучения функциональных и механических свойств материала шпангоута при его изготовлении и …» | ||

| Том 83, № 12 (2017) | ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ СОЕДИНЕНИЙ ТИТАНОВОГО СПЛАВА ВТ6Ч, ПОЛУЧЕННЫХ МЕТОДОМ ЭЛС | Аннотация PDF (Rus) похожие документы |

В. С. Ерасов, Н. А. Ночовная, А. В. Лавров, М. С. Грибков С. Ерасов, Н. А. Ночовная, А. В. Лавров, М. С. Грибков | ||

| «… электронно-лучевой сваркой. Определены механические свойства основного металла и сварных соединений …» | ||

| Том 84, № 11 (2018) | Исследование электропрокатаных материалов | Аннотация похожие документы |

И. М. Мальцев М. Мальцев | ||

| «… на очаг формования тока высокой плотности (108 — 109 А/м2) значительно улучшает механические свойства …» | ||

| Том 81, № 12 (2015) | Изменение механических свойств и структурных показателей металла конструкций, эксплуатируемых в условиях Севера | Аннотация PDF (Rus) похожие документы |

Н. И. Голиков, Н. М. Литвинцев И. Голиков, Н. М. Литвинцев | ||

| «… Исследованы механические свойства и структурные показатели металла конструкций, длительно …» | ||

| Том 85, № 10 (2019) | Унификация методов расчетов и испытаний на прочность, ресурс и трещиностойкость | Аннотация похожие документы |

Н. А. Махутов, М. М. Гаденин М. Гаденин | ||

| «… , динамической, температурной прочности, на стандартных характеристиках механических свойств конструкционных …» | ||

| Том 84, № 1(I) (2018) | СТАТИСТИЧЕСКИЙ И ВЕРОЯТНОСТНЫЙ АНАЛИЗ МЕХАНИЧЕСКИХ СВОЙСТВ ДЛЯ РАЗНЫХ ТЕХНОЛОГИЧЕСКИХ ВЫБОРОК | Аннотация PDF (Rus) похожие документы |

Н. А. Махутов, В. В. Зацаринный А. Махутов, В. В. Зацаринный | ||

| «… распределения механических свойств обычно остаются подобными как для одной плавки, так и для суммы нескольких …» | ||

| Том 84, № 2 (2018) | ПРИМЕНЕНИЕ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ДЛЯ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ СТАЛИ 38ХН3МФА | Аннотация PDF (Rus) похожие документы |

Р. А. Воробьев, В. В. Евстифеева, В. Н. Литовченко, В. В. Мишакин, В. Н. Дубинский А. Воробьев, В. В. Евстифеева, В. Н. Литовченко, В. В. Мишакин, В. Н. Дубинский | ||

| «… и механическими свойствами стали, включая значения критического коэффициента интенсивности …» | ||

| Том 84, № 9 (2018) | ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДИСПЕРСНОСТИ НАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ НА ФИЗИКО-ХИМИЧЕСКИЕ И РЕОЛОГИЧЕСКИЕ СВОЙСТВА КОМПОЗИЦИЙ НА ОСНОВЕ ВТОРИЧНОГО ПОЛИПРОПИЛЕНА | Аннотация PDF (Rus) похожие документы |

В. П. Захаров, Р. К. Фахретдинов, Л. Р. Галиев, А. Р. Садритдинов, Р. Ю. Лаздин, В. В. Чернова П. Захаров, Р. К. Фахретдинов, Л. Р. Галиев, А. Р. Садритдинов, Р. Ю. Лаздин, В. В. Чернова | ||

| «… . Физико-механические свойства полимерных композитов при разрыве — на разрывной машине ShimadzuAGS-X …» | ||

| Том 85, № 5 (2019) | ИССЛЕДОВАНИЕ СВОЙСТВ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АНТИФРИКЦИОННОГО СПЛАВА Б83 | Аннотация похожие документы |

А. Г. Колмаков, И. Е. Калашников, Л. К. Болотова, Н. В. Подымова, П. А. Быков, И. В. Катин, Л. И. Кобелева Г. Колмаков, И. Е. Калашников, Л. К. Болотова, Н. В. Подымова, П. А. Быков, И. В. Катин, Л. И. Кобелева | ||

| Том 81, № 4 (2015) | Диагностика механических свойств материалов по диаграммам индентирования на разных масштабных уровнях | Аннотация PDF (Rus) похожие документы |

В. М. Матюнин, А. Ю. Марченков, П. В. Волков, А. Н. Демидов М. Матюнин, А. Ю. Марченков, П. В. Волков, А. Н. Демидов | ||

| «… Рассмотрены способы и приборы для определения механических свойств материалов по диаграммам …» | ||

| Том 85, № 8 (2019) | Исследование эффектов концентрации и вариации механических свойств | Аннотация похожие документы |

Н. А. Махутов, В. В. Зацаринный А. Махутов, В. В. Зацаринный | ||

| «… основных механических свойств, величины номинальных напряжений и поля деформаций в зонах концентрации …» | ||

| Том 84, № 10 (2018) | Развитие фундаментальных и прикладных исследований в области машиноведения с использованием критериев прочности, ресурса, живучести и безопасности | Аннотация похожие документы |

Н. А. Махутов, М. М. Гаденин А. Махутов, М. М. Гаденин | ||

| Том 83, № 5 (2017) | РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ КРИВОЙ ТЕЧЕНИЯ СПЛАВОВ ПРИ АДИАБАТИЧЕСКИХ УСЛОВИЯХ ДЕФОРМИРОВАНИЯ | Аннотация PDF (Rus) похожие документы |

В. С. Кушнер, М. Г. Сторчак, О. Ю. Бургонова, Д. С. Губин Г. Сторчак, О. Ю. Бургонова, Д. С. Губин | ||

| Том 86, № 3 (2020) | Механические свойства легких стальных тонколистовых конструкций | Аннотация похожие документы |

| В. М. Горицкий, Н. Г. Силина, Г. Р. Шнейдеров | ||

«. .. индустрии. Цель работы — исследование структуры и механических свойств при растяжении и ударном изгибе стали …» .. индустрии. Цель работы — исследование структуры и механических свойств при растяжении и ударном изгибе стали …» | ||

| Том 82, № 5 (2016) | Исследование твердости и модуля упругости феррита методом кинетического индентирования | Аннотация PDF (Rus) похожие документы |

Р. А. Воробьев, В. Н. Литовченко, В. Н. Дубинский Н. Литовченко, В. Н. Дубинский | ||

| Том 83, № 1 ч.I (2017) | КОМПЛЕКСНАЯ СИСТЕМА РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ УСЛОВИЙ И ПАРАМЕТРОВ ПРЕДЕЛЬНЫХ СОСТОЯНИЙ | Аннотация PDF (Rus) похожие документы |

| Н. А. Махутов | ||

«. .. , включающие в себя характеристики механических свойств материалов, в полной мере описывают условия достижения …» .. , включающие в себя характеристики механических свойств материалов, в полной мере описывают условия достижения …» | ||

| Том 81, № 9 (2015) | Статическая, динамическая и циклическая прочность металла шпилек крупных гидроагрегатов | Аннотация PDF (Rus) похожие документы |

В. М. Матюнин, Б. М. Орахелашвили, А. Ю. Марченков, А. Г. Казанцев, М. Ж. Кахадзе, К. А. Соин М. Орахелашвили, А. Ю. Марченков, А. Г. Казанцев, М. Ж. Кахадзе, К. А. Соин | ||

| «… Исследованы микроструктура и механические свойства металла шпилек (сталь 40Х) М90х4 для крепления …» | ||

| Том 81, № 12 (2015) | Связь деформационного рельефа и свойств ферритно-перлитной стали с наносубмикронной структурой | Аннотация PDF (Rus) похожие документы |

С. П. Яковлева, С. Н. Махарова П. Яковлева, С. Н. Махарова | ||

| Том 83, № 7 (2017) | Методика определения твердости и других механических свойств тонколистовой трип-стали индентированием | Аннотация PDF (Rus) похожие документы |

В. М. Матюнин, В. Ф. Терентьев, А. Ю. Марченков, А. К. Слизов Ф. Терентьев, А. Ю. Марченков, А. К. Слизов | ||

| «… Исследованы микроструктура и механические свойства тонколистовой трип-стали ВНС9-Ш, полученной …» | ||

| Том 82, № 10 (2016) | Определение прочностных характеристик полимерных композиционных материалов ультразвуковым методом | Аннотация PDF (Rus) похожие документы |

В. В. Мурашов В. Мурашов | ||

| «… Описана методика определения механических свойств полимерных композиционных материалов (ПКМ …» | ||

| Том 82, № 3 (2016) | ИССЛЕДОВАНИЕ ТЕКСТУРЫ И СТРУКТУРЫ МАГНИЕВОГО СПЛАВА МА2-1ПЧ ПОСЛЕ РАВНОКАНАЛЬНО-УГЛОВОГО ПРЕССОВАНИЯ И ОТЖИГА МЕТОДАМИ КОЛИЧЕСТВЕННОГО РЕНТГЕНОСТРУКТУРНОГО ТЕКСТУРНОГО АНАЛИЗА И ДИФРАКЦИИ ОБРАТНО РАССЕЯННЫХ ЭЛЕКТРОНОВ | Аннотация PDF (Rus) похожие документы |

В. Н. Серебряный, Г. С. Дьяконов, М. А. Харькова, В. И. Копылов, С. В. Добаткин Н. Серебряный, Г. С. Дьяконов, М. А. Харькова, В. И. Копылов, С. В. Добаткин | ||

| «… уровень анизотропии прочностных механических свойств сплава. …» | ||

| 1 — 23 из 23 результатов | ||

учебное пособие — Portal de Pesquisa da Universidade Federal dos Urais

TY — BOOK

T1 — Механические свойства металлов и модели разрушения

T2 — учебное пособие

AU — Бурдуковский, Владимир Григорьевич

A2 — Инатович, Юрий Владимирович

A2 — Лехов, Олег Степанович

A2 — Перунов, Г. П.

N1 — Рекомендовано методическим советом Уральского федерального университета для студентов вуза, обучающихся по направлению подготовки 22. 03.02 — Металлургия

03.02 — Металлургия

PY — 2020

Y1 — 2020

N2 — Приведены основные сведения об упругих, пластических и вязких свойствах металлов и сплавов. Рассмотрены стандартные методы определения характеристик механических свойств при различных видах нагружения, в том числе и при ударно-волновом нагружении. Дано краткое описание некоторых испытательных машин и установок. Показана связь характеристик механических свойств с составом и структурой металла. Описаны свойства сплавов при высоких температурах. Показаны современные подходы к проблеме разрушения металлов и сплавов. Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

AB — Приведены основные сведения об упругих, пластических и вязких свойствах металлов и сплавов. Рассмотрены стандартные методы определения характеристик механических свойств при различных видах нагружения, в том числе и при ударно-волновом нагружении. Дано краткое описание некоторых испытательных машин и установок. Показана связь характеристик механических свойств с составом и структурой металла. Описаны свойства сплавов при высоких температурах. Показаны современные подходы к проблеме разрушения металлов и сплавов. Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

Дано краткое описание некоторых испытательных машин и установок. Показана связь характеристик механических свойств с составом и структурой металла. Описаны свойства сплавов при высоких температурах. Показаны современные подходы к проблеме разрушения металлов и сплавов. Пособие предназначено для бакалавров, обучающихся по направлению 22.03.02 — Металлургия, для слушателей ФПК и программ дополнительной подготовки специалистов.

UR — https://www.elibrary.ru/item.asp?id=44595889

M3 — Учебное издание

SN — 978-5-7996-3136-9

BT — Механические свойства металлов и модели разрушения

PB — Издательство Уральского университета

CY — Екатеринбург

ER —

Влияние отжигов на структуру и механические свойства ультрамелкозернистого титанового сплава ВТ22

Проведены исследования эволюции структурно-фазового состояния и изменения механических свойств сплава ВТ22 в ультрамелкозернистом состоянии после отжигов в интервале температур 773-1073 К. Показано, что после отжига при 773 К практически не наблюдается снижения плотности деформационных дефектов, изменения среднего размера элементов зеренно-субзеренной структуры и механических свойств сплава. Однако структурно-фазовое состояние сплава при этом является термически нестабильным. Имеет место зарождение новых зерен размерами менее 0.1 мкм и рост отдельных зерен до размеров порядка 1 мкм, а также изменение объемных долей α- и β-фаз. При более высоких температурах отжига в сплаве ВТ22 наблюдается уменьшение плотности деформационных дефектов, рост зерен, переход границ в более равновесное состояние и, как следствие, существенное падение механических свойств при комнатной температуре. При этом активно развиваются α-β-фазовые превращения, приводящие к увеличению объемной доли β-фазы с ростом температуры. Проведены оценки энергии активации роста зерен. Показано, что значение указанной величины составляет 145 кДж/моль.

Однако структурно-фазовое состояние сплава при этом является термически нестабильным. Имеет место зарождение новых зерен размерами менее 0.1 мкм и рост отдельных зерен до размеров порядка 1 мкм, а также изменение объемных долей α- и β-фаз. При более высоких температурах отжига в сплаве ВТ22 наблюдается уменьшение плотности деформационных дефектов, рост зерен, переход границ в более равновесное состояние и, как следствие, существенное падение механических свойств при комнатной температуре. При этом активно развиваются α-β-фазовые превращения, приводящие к увеличению объемной доли β-фазы с ростом температуры. Проведены оценки энергии активации роста зерен. Показано, что значение указанной величины составляет 145 кДж/моль.

В то же время перспективные в качестве конструкционных материалов ультрамелкозернистые (нано- и субмикрокристаллические) титановые сплавы, полученные методами интенсивной пластической деформации, имеют большую протяженность сильно неравновесных границ зерен и повышенные коэффициенты диффузии. Поэтому развитие в таких материалах миграции границ и рекристаллизации может внести существенные коррективы в температурные интервалы стабильности их структуры и структурно-чувствительных свойств [3-8]. Однако большинство известных работ, посвященных исследованиям термостабильности структуры и механических свойств ультрамелкозернистых титановых сплавов, проводили на примере α- и α-β-сплавов с относительно малым содержанием β-фазы (менее 15 %) [4, 9-14]. С другой стороны, очевидно, что большая объемная доля β-фазы (например, в титановых сплавах переходного класса) может внести существенные корректировки в развитие эволюции структуры и механических свойств при термическом воздействии. В связи с этим в настоящей работе были проведены исследования изменений структурно-фазового состояния и механических свойств титанового сплава переходного класса ВТ22 в ультрамелкозернистом состоянии после отжигов в интервале температур 773-1073 К.

В то же время перспективные в качестве конструкционных материалов ультрамелкозернистые (нано- и субмикрокристаллические) титановые сплавы, полученные методами интенсивной пластической деформации, имеют большую протяженность сильно неравновесных границ зерен и повышенные коэффициенты диффузии. Поэтому развитие в таких материалах миграции границ и рекристаллизации может внести существенные коррективы в температурные интервалы стабильности их структуры и структурно-чувствительных свойств [3-8]. Однако большинство известных работ, посвященных исследованиям термостабильности структуры и механических свойств ультрамелкозернистых титановых сплавов, проводили на примере α- и α-β-сплавов с относительно малым содержанием β-фазы (менее 15 %) [4, 9-14]. С другой стороны, очевидно, что большая объемная доля β-фазы (например, в титановых сплавах переходного класса) может внести существенные корректировки в развитие эволюции структуры и механических свойств при термическом воздействии. В связи с этим в настоящей работе были проведены исследования изменений структурно-фазового состояния и механических свойств титанового сплава переходного класса ВТ22 в ультрамелкозернистом состоянии после отжигов в интервале температур 773-1073 К. Материал и методы исследования В качестве исходного материала был выбран пруток промышленного титанового сплава ВТ22 (4.74 мас. % Al, 5.57 мас. % Mo, 5.04 мас. % V, 0.81 мас. % Cr, 0.98 мас. % Fe, основа Ti). Ультрамелкозернистую структуру в сплаве получали методом прессования со сменой оси деформации [15] на прессе ИП-2000 в интервале температур 1073-723 К в заготовках с размерами 252540 мм. Деформация за одно прессование составляла ~ 0.5. Отжиг ультрамелкозернистого сплава ВТ22 проводили на воздухе в интервале температур 773-1073 К в течение часа. Испытания на растяжение образцов в виде двойной лопатки с размерами рабочей базы 51.70.8 мм проводили на установке ПВ-3012 М, оснащенной тензометрической системой измерения нагрузки с автоматической записью кривых течения в координатах нагрузка-время со скоростью 6.910-3 с-1 при комнатной температуре. Образцы вырезали электроискровым способом. Перед испытанием с поверхности образцов удаляли слой толщиной около 100 мкм механической шлифовкой и последующей электролитической полировкой.

Материал и методы исследования В качестве исходного материала был выбран пруток промышленного титанового сплава ВТ22 (4.74 мас. % Al, 5.57 мас. % Mo, 5.04 мас. % V, 0.81 мас. % Cr, 0.98 мас. % Fe, основа Ti). Ультрамелкозернистую структуру в сплаве получали методом прессования со сменой оси деформации [15] на прессе ИП-2000 в интервале температур 1073-723 К в заготовках с размерами 252540 мм. Деформация за одно прессование составляла ~ 0.5. Отжиг ультрамелкозернистого сплава ВТ22 проводили на воздухе в интервале температур 773-1073 К в течение часа. Испытания на растяжение образцов в виде двойной лопатки с размерами рабочей базы 51.70.8 мм проводили на установке ПВ-3012 М, оснащенной тензометрической системой измерения нагрузки с автоматической записью кривых течения в координатах нагрузка-время со скоростью 6.910-3 с-1 при комнатной температуре. Образцы вырезали электроискровым способом. Перед испытанием с поверхности образцов удаляли слой толщиной около 100 мкм механической шлифовкой и последующей электролитической полировкой. Электронно-микроскопические исследования тонких фольг выполняли с помощью микроскопа JEM-2100 в ЦКП «НАНОТЕХ» ИФПМ СО РАН. Фольги для электронной микроскопии готовили стандартным методом на установке для струйной полировки «Микрон-103» с применением электролита следующего состава: 20 % HClО4 80 % Ch4CO2H. Исследование поверхностной микроструктуры после отжигов осуществляли методами растровой электронной микроскопии с помощью микроскопа Quanta 200 3D с вольфрамовым катодом и приставкой для анализа дифракции обратно рассеянных электронов (EBSD) Pegasus. Исследования фазового состава проводили с помощью оснащенного монохроматором дифрактометра Shimadzu XRD-6000 с использованием CuKα-излучения. Результаты и их обсуждение Рис. 1. Микроструктура (а) и гистограмма распределения зеренно-субзеренной структуры по разме¬рам (б) сплава ВТ22 после всестороннего прессования Электронно-микроскопические исследования сплава ВТ22 после интенсивной пластической деформации показали, что в результате такой обработки в сплаве формируется однородная ультрамелкозернистая зеренно-субзеренная структура со средним размером элементов d = 0.

Электронно-микроскопические исследования тонких фольг выполняли с помощью микроскопа JEM-2100 в ЦКП «НАНОТЕХ» ИФПМ СО РАН. Фольги для электронной микроскопии готовили стандартным методом на установке для струйной полировки «Микрон-103» с применением электролита следующего состава: 20 % HClО4 80 % Ch4CO2H. Исследование поверхностной микроструктуры после отжигов осуществляли методами растровой электронной микроскопии с помощью микроскопа Quanta 200 3D с вольфрамовым катодом и приставкой для анализа дифракции обратно рассеянных электронов (EBSD) Pegasus. Исследования фазового состава проводили с помощью оснащенного монохроматором дифрактометра Shimadzu XRD-6000 с использованием CuKα-излучения. Результаты и их обсуждение Рис. 1. Микроструктура (а) и гистограмма распределения зеренно-субзеренной структуры по разме¬рам (б) сплава ВТ22 после всестороннего прессования Электронно-микроскопические исследования сплава ВТ22 после интенсивной пластической деформации показали, что в результате такой обработки в сплаве формируется однородная ультрамелкозернистая зеренно-субзеренная структура со средним размером элементов d = 0. 17 мкм (рис. 1). Внутри зерен, как правило, наблюдается сложный деформационный контраст. Размеры элементов зеренно-субзеренной структуры, определяемые по темнопольным изображениям, находятся в основном в диапазоне от 0.1 до 0.6 мкм. На микродифракционных картинах, полученных с использованием селекторной диафрагмы площадью ~ 1.6 мкм2, наблюдается большое количество отдельных рефлексов, расположенных по окружности, что говорит о преимущественно большеугловых разориентировках границ раздела. При этом по данным рентгеноструктурного анализа сплав представляет собой смесь α- и β-фаз (62 и 38 % соответственно). Формирование указанной структуры приводит к повышению механических свойств сплава ВТ22 при комнатной температуре примерно на 25 % по сравнению с состоянием поставки (таблица). Механические свойства титанового сплава ВТ22 при комнатной температуре после различных обработок Виды термообработки d, мкм α/β, % σв ± 20, МПа σ0.2 ± 20, МПа δ ± 1, % Состояние поставки ~ 130 58/42 1300 1220 7 Всестороннее прессование 0.

17 мкм (рис. 1). Внутри зерен, как правило, наблюдается сложный деформационный контраст. Размеры элементов зеренно-субзеренной структуры, определяемые по темнопольным изображениям, находятся в основном в диапазоне от 0.1 до 0.6 мкм. На микродифракционных картинах, полученных с использованием селекторной диафрагмы площадью ~ 1.6 мкм2, наблюдается большое количество отдельных рефлексов, расположенных по окружности, что говорит о преимущественно большеугловых разориентировках границ раздела. При этом по данным рентгеноструктурного анализа сплав представляет собой смесь α- и β-фаз (62 и 38 % соответственно). Формирование указанной структуры приводит к повышению механических свойств сплава ВТ22 при комнатной температуре примерно на 25 % по сравнению с состоянием поставки (таблица). Механические свойства титанового сплава ВТ22 при комнатной температуре после различных обработок Виды термообработки d, мкм α/β, % σв ± 20, МПа σ0.2 ± 20, МПа δ ± 1, % Состояние поставки ~ 130 58/42 1300 1220 7 Всестороннее прессование 0. 17 62/38 1630 1530 9 Всестороннее прессование + + отжиг 773 К, 1 ч 0.17 55/45 1650 1550 8 Всестороннее прессование + + отжиг 873 К, 1 ч 0.23 45/55 1530 1460 9 Всестороннее прессование + + отжиг 973 К, 1 ч 0.55 35/65 1160 1140 10 Всестороннее прессование + + отжиг 1073 К, 1 ч 1.21 26/74 1050 1010 5 Для изучения закономерностей влияния термических обработок на структурно-фазовое состояние и механические свойства сплава ВТ22 проводили часовые отжиги в интервале температур 773-1073 К. Электронно-микроскопические исследования показали, что отжиг при температуре 773 К не оказывает заметного влияния на средний размер элементов зеренно-субзеренной структуры сплава ВТ22 (рис. 2). Внутри зерен, как правило, сохраняется высокая плотность деформационных дефектов, величина микроискажений параметров решетки, по данным рентгеноструктурного анализа, составляет ~ 10-3. В то же время в сплаве появляются рекристалли- Рис. 2. Микроструктура (а) и гистограмма распределения зеренно-субзеренной структуры по размерам (б) сплава ВТ22 после всестороннего прессования и последующего отжига при температуре 773 К, 1 ч зованные зерна и часть границ зерен переходит в более равновесное состояние (рис.

17 62/38 1630 1530 9 Всестороннее прессование + + отжиг 773 К, 1 ч 0.17 55/45 1650 1550 8 Всестороннее прессование + + отжиг 873 К, 1 ч 0.23 45/55 1530 1460 9 Всестороннее прессование + + отжиг 973 К, 1 ч 0.55 35/65 1160 1140 10 Всестороннее прессование + + отжиг 1073 К, 1 ч 1.21 26/74 1050 1010 5 Для изучения закономерностей влияния термических обработок на структурно-фазовое состояние и механические свойства сплава ВТ22 проводили часовые отжиги в интервале температур 773-1073 К. Электронно-микроскопические исследования показали, что отжиг при температуре 773 К не оказывает заметного влияния на средний размер элементов зеренно-субзеренной структуры сплава ВТ22 (рис. 2). Внутри зерен, как правило, сохраняется высокая плотность деформационных дефектов, величина микроискажений параметров решетки, по данным рентгеноструктурного анализа, составляет ~ 10-3. В то же время в сплаве появляются рекристалли- Рис. 2. Микроструктура (а) и гистограмма распределения зеренно-субзеренной структуры по размерам (б) сплава ВТ22 после всестороннего прессования и последующего отжига при температуре 773 К, 1 ч зованные зерна и часть границ зерен переходит в более равновесное состояние (рис. 2, а). При этом необходимо отметить, что проведенный отжиг приводит к заметному увеличению доли зерен размерами менее 0.1 мкм (примерно от 25 до 32 %). Кроме того, в исследуемой структуре появляются зерна, размер которых превышает 1 мкм (рис. 2, б). Эти два процесса приводят к тому, что средний размер зерен после отжига при 773 К не изменяется. Появление новых зерен размерами менее 0.1 мкм, очевидно, обусловлено выпадением частиц по границам зерен во время отжига. На рис. 3 приведен пример частицы α-фазы размерами около 50 нм, образовавшейся на стыке нескольких зерен. При этом такие частицы могут иметь решетку любой из основных фаз (α, α», β), образование которых возможно в сплаве ВТ22 в рассматриваемых условиях. Формирование той или иной фазы, по-видимому, определяется локальной концентрацией легирующих примесей сплава в данном месте границы. В пользу активно развивающихся фазовых превращений при рассматриваемом отжиге свидетельствуют данные рентгеноструктурных исследований. Показано, что при отжиге наблюдается увеличение объемной доли β-фазы в сплаве ВТ22 с 38 до 45 %.

2, а). При этом необходимо отметить, что проведенный отжиг приводит к заметному увеличению доли зерен размерами менее 0.1 мкм (примерно от 25 до 32 %). Кроме того, в исследуемой структуре появляются зерна, размер которых превышает 1 мкм (рис. 2, б). Эти два процесса приводят к тому, что средний размер зерен после отжига при 773 К не изменяется. Появление новых зерен размерами менее 0.1 мкм, очевидно, обусловлено выпадением частиц по границам зерен во время отжига. На рис. 3 приведен пример частицы α-фазы размерами около 50 нм, образовавшейся на стыке нескольких зерен. При этом такие частицы могут иметь решетку любой из основных фаз (α, α», β), образование которых возможно в сплаве ВТ22 в рассматриваемых условиях. Формирование той или иной фазы, по-видимому, определяется локальной концентрацией легирующих примесей сплава в данном месте границы. В пользу активно развивающихся фазовых превращений при рассматриваемом отжиге свидетельствуют данные рентгеноструктурных исследований. Показано, что при отжиге наблюдается увеличение объемной доли β-фазы в сплаве ВТ22 с 38 до 45 %. Скорее всего, сохранение в сплаве после отжига при температуре 773 К среднего размера зерен и высокой плотности деформационных дефектов должно привести к сохранению высокого уровня механических свойств. Проведенные исследования механических свойств сплава ВТ22 при комнатной температуре показали, что после отжига 773 К, 1 ч они остаются примерно на том же уровне, что и после всестороннего прессования (таблица). Таким образом, исследования ультрамелкозернистого сплава ВТ22 после отжига при температуре 773 К показали, что структурно-фазовое состояние сплава в рассматриваемых условиях является нестабильным. Однако при этом в сплаве сохраняется высокая плотность деформационных дефектов и высокий уровень внутренних напряжений. Это обусловлено, по-видимому, тем, что в процессе отжига одновременно с отпуском дефектной структуры происходит фазовый наклеп, вызванный фазовыми превращениями. Следствием такого характера структурных изменений является то, что уровень механических свойств сплава (пределы прочности и текучести, относительное удлинение до разрушения) практически не меняется по сравнению с состоянием после интенсивной пластической деформации.

Скорее всего, сохранение в сплаве после отжига при температуре 773 К среднего размера зерен и высокой плотности деформационных дефектов должно привести к сохранению высокого уровня механических свойств. Проведенные исследования механических свойств сплава ВТ22 при комнатной температуре показали, что после отжига 773 К, 1 ч они остаются примерно на том же уровне, что и после всестороннего прессования (таблица). Таким образом, исследования ультрамелкозернистого сплава ВТ22 после отжига при температуре 773 К показали, что структурно-фазовое состояние сплава в рассматриваемых условиях является нестабильным. Однако при этом в сплаве сохраняется высокая плотность деформационных дефектов и высокий уровень внутренних напряжений. Это обусловлено, по-видимому, тем, что в процессе отжига одновременно с отпуском дефектной структуры происходит фазовый наклеп, вызванный фазовыми превращениями. Следствием такого характера структурных изменений является то, что уровень механических свойств сплава (пределы прочности и текучести, относительное удлинение до разрушения) практически не меняется по сравнению с состоянием после интенсивной пластической деформации. Отжиг ультрамелкозернистого сплава ВТ22 при 873 К также не приводит к заметному росту среднего размера элементов зеренно-субзеренной структуры, величина которого после отжига составляет 0.23 мкм. Однако после указанного отжига существенно уменьшается доля зерен разме- Рис. 3. Микроструктура сплава ВТ22 после всестороннего прессования и последующего отжига при температуре 773 К, 1 ч: а — светлое поле; б — темное поле зерна 1; в — темные поля зерен 2 и 3; г — микродифракционная картина и схемы микродифракции: 1 — плоскость зерна (121)α; 2 — плоскость зерна (100)α; 3 — плоскость зерна (011)α Рис. 4. Микроструктура сплава ВТ22 после всестороннего прессования и последующего отжига при температурах: а — 873 К, 1 ч; б — 1073 К, 1 ч рами менее 0.1 мкм (~ 5 %) и появляется большое количество зерен с низкой плотностью дислокаций и равновесными границами (рис. 4, а). Объемная доля β-фазы продолжает увеличиваться, причем, по данным рентгеноструктурного анализа, уровень микроискажений параметров решетки в указанной фазе становится на порядок ниже, чем в α-фазе.

Отжиг ультрамелкозернистого сплава ВТ22 при 873 К также не приводит к заметному росту среднего размера элементов зеренно-субзеренной структуры, величина которого после отжига составляет 0.23 мкм. Однако после указанного отжига существенно уменьшается доля зерен разме- Рис. 3. Микроструктура сплава ВТ22 после всестороннего прессования и последующего отжига при температуре 773 К, 1 ч: а — светлое поле; б — темное поле зерна 1; в — темные поля зерен 2 и 3; г — микродифракционная картина и схемы микродифракции: 1 — плоскость зерна (121)α; 2 — плоскость зерна (100)α; 3 — плоскость зерна (011)α Рис. 4. Микроструктура сплава ВТ22 после всестороннего прессования и последующего отжига при температурах: а — 873 К, 1 ч; б — 1073 К, 1 ч рами менее 0.1 мкм (~ 5 %) и появляется большое количество зерен с низкой плотностью дислокаций и равновесными границами (рис. 4, а). Объемная доля β-фазы продолжает увеличиваться, причем, по данным рентгеноструктурного анализа, уровень микроискажений параметров решетки в указанной фазе становится на порядок ниже, чем в α-фазе. Следствием происходящих при рассматриваемом отжиге структурно-фазовых изменений является заметное падение механических свойств сплава ВТ22 при комнатной температуре. Тем не менее они остаются достаточно высокими (см. таблицу). Отжиги при более высоких температурах (973 и 1073 К) приводят к полной рекристаллизации ультрамелкозернистого сплава ВТ22 (рис. 4, б). Средний размер зерен при 973 К составляет 0.55 мкм и при 1073 К — 1.21 мкм. Максимальный размер зерен — около 2 и 5 мкм соответственно. Объемная доля β-фазы продолжает увеличиваться с повышением температуры отжига и составляет более 70 % после отжига при 1073 К, при этом уровень внутренних напряжений (величина микроискажений параметров решетки) уже для обеих фаз примерно 10-4. Очевидно, что такое изменение структурно-фазового состояния ультрамелкозернистого сплава ВТ22 приводит к существенному снижению его механических свойств при комнатной температуре. После отжига при 1073 К величина пределов прочности и текучести составляет 1050 и 1010 МПа соответственно (см.

Следствием происходящих при рассматриваемом отжиге структурно-фазовых изменений является заметное падение механических свойств сплава ВТ22 при комнатной температуре. Тем не менее они остаются достаточно высокими (см. таблицу). Отжиги при более высоких температурах (973 и 1073 К) приводят к полной рекристаллизации ультрамелкозернистого сплава ВТ22 (рис. 4, б). Средний размер зерен при 973 К составляет 0.55 мкм и при 1073 К — 1.21 мкм. Максимальный размер зерен — около 2 и 5 мкм соответственно. Объемная доля β-фазы продолжает увеличиваться с повышением температуры отжига и составляет более 70 % после отжига при 1073 К, при этом уровень внутренних напряжений (величина микроискажений параметров решетки) уже для обеих фаз примерно 10-4. Очевидно, что такое изменение структурно-фазового состояния ультрамелкозернистого сплава ВТ22 приводит к существенному снижению его механических свойств при комнатной температуре. После отжига при 1073 К величина пределов прочности и текучести составляет 1050 и 1010 МПа соответственно (см. таблицу). Таким образом, на основании экспериментальных данных эволюцию структурно-фазового состояния при отжигах ультрамелкозернистого титанового сплава ВТ22 можно разбить на два этапа. На первом этапе (температура отжига 773 К) практически не наблюдается снижения плотности деформационных дефектов, изменения среднего размера элементов зеренно-субзеренной структуры и механических свойств сплава. Однако структурно-фазовое состояние сплава при этой температуре является термически нестабильным. Как показали проведенные исследования, стабильный размер зерна в изучаемом сплаве обеспечивается одновременным протеканием двух процессов: ростом зерен до размеров порядка 1 мкм и формированием новых зерен размерами менее 0.1 мкм. При этом формирование новых зерен, по-видимому, происходит за счет фазовых превращений, протекающих в сплаве по границам зерен во время рассматриваемого отжига. Можно также предполагать, что развитие указанных фазовых превращений приводит к сохранению высоких внутренних напряжений в сплаве.

таблицу). Таким образом, на основании экспериментальных данных эволюцию структурно-фазового состояния при отжигах ультрамелкозернистого титанового сплава ВТ22 можно разбить на два этапа. На первом этапе (температура отжига 773 К) практически не наблюдается снижения плотности деформационных дефектов, изменения среднего размера элементов зеренно-субзеренной структуры и механических свойств сплава. Однако структурно-фазовое состояние сплава при этой температуре является термически нестабильным. Как показали проведенные исследования, стабильный размер зерна в изучаемом сплаве обеспечивается одновременным протеканием двух процессов: ростом зерен до размеров порядка 1 мкм и формированием новых зерен размерами менее 0.1 мкм. При этом формирование новых зерен, по-видимому, происходит за счет фазовых превращений, протекающих в сплаве по границам зерен во время рассматриваемого отжига. Можно также предполагать, что развитие указанных фазовых превращений приводит к сохранению высоких внутренних напряжений в сплаве. Рис. 5. Карта EBSD-анализа зеренной структуры поверхности сплава ВТ22 после отжига при 1073 К в течение 1 ч (темно-се¬рым цветом обозначена β-фаза) На втором этапе (температуры отжига 873-1073 К) основным процессом, протекающим в ультрамелкозернистом сплаве ВТ22, становится процесс собирательной рекристаллизации. В результате развития указанного процесса в сплаве после отжигов наблюдается существенное уменьшение плотности деформационных дефектов, рост зерен и переход границ в равновесное состояние. В то же время в сплаве при отжигах продолжают активно развиваться α-β-фазовые превращения, приводящие к увеличению объемной доли β-фазы с ростом температуры. При этом указанные превращения, по-видимому, могут приводить к образованию новых мелких зерен, а также к формированию микродуплексной α-β-структуры (рис. 5), которая, в свою очередь, будет препятствовать росту зерен при высокотемпературном воздействии на сплав. Следствием указанных факторов является то, что даже после часового отжига сплава при температуре 1073 К средний размер зерна остается в пределах 1 мкм.

Рис. 5. Карта EBSD-анализа зеренной структуры поверхности сплава ВТ22 после отжига при 1073 К в течение 1 ч (темно-се¬рым цветом обозначена β-фаза) На втором этапе (температуры отжига 873-1073 К) основным процессом, протекающим в ультрамелкозернистом сплаве ВТ22, становится процесс собирательной рекристаллизации. В результате развития указанного процесса в сплаве после отжигов наблюдается существенное уменьшение плотности деформационных дефектов, рост зерен и переход границ в равновесное состояние. В то же время в сплаве при отжигах продолжают активно развиваться α-β-фазовые превращения, приводящие к увеличению объемной доли β-фазы с ростом температуры. При этом указанные превращения, по-видимому, могут приводить к образованию новых мелких зерен, а также к формированию микродуплексной α-β-структуры (рис. 5), которая, в свою очередь, будет препятствовать росту зерен при высокотемпературном воздействии на сплав. Следствием указанных факторов является то, что даже после часового отжига сплава при температуре 1073 К средний размер зерна остается в пределах 1 мкм. Очевидно, что такая эволюция структурно-фазового состояния сплава ВТ22 приводит к существенному падению его механических свойств при комнатной температуре (рис. 6, а). Для второго этапа отжигов можно рассчитать величину энергии активации роста зерен по наклону аппроксимирующей кривой зависимости логарифма изменения среднего размера зерен во время отжига от обратной температуры [16, 17]. В нашем случае проведенные оценки показывают, что величина энергии активации роста зерен составляет ~ 145 кДж/моль (рис. 6, б). Известно, что собирательная рекристаллизация контролируется зернограничной диффузией элементов, входящих в состав материала [18]. В случае ультрамелкозернистых металлических материалов энергия активации роста зерен, как правило, по величине близка или даже существенно меньше энергии активации зернограничной самодиффузии в крупнозернистом состоянии. Такой результат обычно объясняют высокой неравновесностью границ зерен и, как следствие, повышенными коэффициентами диффузии в таких материалах [4, 5].

Очевидно, что такая эволюция структурно-фазового состояния сплава ВТ22 приводит к существенному падению его механических свойств при комнатной температуре (рис. 6, а). Для второго этапа отжигов можно рассчитать величину энергии активации роста зерен по наклону аппроксимирующей кривой зависимости логарифма изменения среднего размера зерен во время отжига от обратной температуры [16, 17]. В нашем случае проведенные оценки показывают, что величина энергии активации роста зерен составляет ~ 145 кДж/моль (рис. 6, б). Известно, что собирательная рекристаллизация контролируется зернограничной диффузией элементов, входящих в состав материала [18]. В случае ультрамелкозернистых металлических материалов энергия активации роста зерен, как правило, по величине близка или даже существенно меньше энергии активации зернограничной самодиффузии в крупнозернистом состоянии. Такой результат обычно объясняют высокой неравновесностью границ зерен и, как следствие, повышенными коэффициентами диффузии в таких материалах [4, 5]. Аналогичные результаты получены и для чистого титана и титановых сплавов с относительно небольшой объемной долей β-фазы (~ 10 %) [9-12]. В исследуемом в настоящей работе ультрамелкозернистом сплаве ВТ22 объемная доля β-фазы после отжигов увеличивается до 45-70 % в зависимости от температуры отжига. При этом, по данным EBSD-анализа, зерна α- и β-фаз образуют в сплаве микродуплексную структуру. В этом случае в сплаве будут присутствовать как границы между α-зернами, так и границы между β-зернами. Известно, что энергия активации зернограничной диффузии в титане для α-фазы составляет 97 кДж/моль, в β-фазе — 153 кДж/моль [19]. Можно предполагать, что в сплавах с большим содержанием β-фазы эффективная энергия активации роста зерен должна по своей величине находиться ближе к значению энергии активации диффузии в β-фазе. Рис. 6. Температурная зависимость среднего размера зерна d (кр. 1) и предела прочности σ (кр. 2) (а). Зависимость величины Rln(d12-d02) от обратной температуры отжига ультрамелкозернистого сплава ВТ22 (R — постоянная Больцмана) (б) Заключение Проведены исследования влияния термических обработок в интервале температур 773-1073 К на изменение структурно-фазового состояния и механических свойств титанового сплава ВТ22 в ультрамелкозернистом состоянии.

Аналогичные результаты получены и для чистого титана и титановых сплавов с относительно небольшой объемной долей β-фазы (~ 10 %) [9-12]. В исследуемом в настоящей работе ультрамелкозернистом сплаве ВТ22 объемная доля β-фазы после отжигов увеличивается до 45-70 % в зависимости от температуры отжига. При этом, по данным EBSD-анализа, зерна α- и β-фаз образуют в сплаве микродуплексную структуру. В этом случае в сплаве будут присутствовать как границы между α-зернами, так и границы между β-зернами. Известно, что энергия активации зернограничной диффузии в титане для α-фазы составляет 97 кДж/моль, в β-фазе — 153 кДж/моль [19]. Можно предполагать, что в сплавах с большим содержанием β-фазы эффективная энергия активации роста зерен должна по своей величине находиться ближе к значению энергии активации диффузии в β-фазе. Рис. 6. Температурная зависимость среднего размера зерна d (кр. 1) и предела прочности σ (кр. 2) (а). Зависимость величины Rln(d12-d02) от обратной температуры отжига ультрамелкозернистого сплава ВТ22 (R — постоянная Больцмана) (б) Заключение Проведены исследования влияния термических обработок в интервале температур 773-1073 К на изменение структурно-фазового состояния и механических свойств титанового сплава ВТ22 в ультрамелкозернистом состоянии. Установлено, что после отжига при температуре 773 К практически не наблюдается снижения плотности деформационных дефектов, изменения среднего размера элементов зеренно-субзеренной структуры и механических свойств сплава. Однако при этом структурно-фазовое состояние сплава является термически нестабильным. Наблюдается рост объемной доли β-фазы, зарождение новых зерен размерами менее 0.1 мкм и рост отдельных зерен до размеров порядка 1 мкм. При этом формирование новых зерен, по-видимому, происходит за счет фазовых превращений, протекающих в сплаве при отжиге. При более высоких температурах отжига (873-1073 К) основными процессами, развивающимися в ультрамелкозернистом сплаве ВТ22, становятся собирательная рекристаллизация и α-β-фа¬зовые превращения. Следствием развития указанных процессов становятся увеличение объемной доли β-фазы (до 70 % после отжига при 1073 К), существенное уменьшение плотности деформационных дефектов, рост зерен и переход границ в равновесное состояние. При этом в сплаве формируется микродуплексная α-β-структура.

Установлено, что после отжига при температуре 773 К практически не наблюдается снижения плотности деформационных дефектов, изменения среднего размера элементов зеренно-субзеренной структуры и механических свойств сплава. Однако при этом структурно-фазовое состояние сплава является термически нестабильным. Наблюдается рост объемной доли β-фазы, зарождение новых зерен размерами менее 0.1 мкм и рост отдельных зерен до размеров порядка 1 мкм. При этом формирование новых зерен, по-видимому, происходит за счет фазовых превращений, протекающих в сплаве при отжиге. При более высоких температурах отжига (873-1073 К) основными процессами, развивающимися в ультрамелкозернистом сплаве ВТ22, становятся собирательная рекристаллизация и α-β-фа¬зовые превращения. Следствием развития указанных процессов становятся увеличение объемной доли β-фазы (до 70 % после отжига при 1073 К), существенное уменьшение плотности деформационных дефектов, рост зерен и переход границ в равновесное состояние. При этом в сплаве формируется микродуплексная α-β-структура. Указанный фактор, по-видимому, сдерживает рост зерен при высокотемпературном воздействии на сплав. Как следствие, даже после часового отжига сплава при температуре 1073 К средний размер зерен остается около 1 мкм. Изменение структурно-фазового состояния сплава ВТ22 в процессе рассмотренных отжигов приводит к существенному падению его механических свойств при комнатной температуре. После отжига при 1073 К величина пределов прочности и текучести составляет 1050 и 1010 МПа соответственно. На основании экспериментальных данных зависимости размера зерен от температуры отжига ультрамелкозернистого сплава ВТ22 проведены оценки энергии активации роста зерен. Показано, что значение указанной величины составляет 145 кДж/моль. Предполагается, что данное значение определяется энергиями активации зернограничной диффузии в α- и β-фазах (97 и 153 кДж/моль соответственно).

Указанный фактор, по-видимому, сдерживает рост зерен при высокотемпературном воздействии на сплав. Как следствие, даже после часового отжига сплава при температуре 1073 К средний размер зерен остается около 1 мкм. Изменение структурно-фазового состояния сплава ВТ22 в процессе рассмотренных отжигов приводит к существенному падению его механических свойств при комнатной температуре. После отжига при 1073 К величина пределов прочности и текучести составляет 1050 и 1010 МПа соответственно. На основании экспериментальных данных зависимости размера зерен от температуры отжига ультрамелкозернистого сплава ВТ22 проведены оценки энергии активации роста зерен. Показано, что значение указанной величины составляет 145 кДж/моль. Предполагается, что данное значение определяется энергиями активации зернограничной диффузии в α- и β-фазах (97 и 153 кДж/моль соответственно).Ключевые слова

титановые сплавы, интенсивная пластическая деформация, ультрамелкозернистая структура, фазовые превращения, отжиг, механические свойства, titanium alloys, severe plastic deformation, ultrafine-grained structure, phase transformations, annealing, mechanical propertiesАвторы

| Раточка Илья Васильевич | Институт физики прочности и материаловедения СО РАН | к.ф.-м.н., ст. науч. сотр. | [email protected] |

| Найденкин Евгений Владимирович | Институт физики прочности и материаловедения СО РАН | д.ф.-м.н., зав. лабораторией | [email protected] |

| Лыкова Ольга Николаевна | Институт физики прочности и материаловедения СО РАН | ведущ. технолог | [email protected] |

| Мишин Иван Петрович | Институт физики прочности и материаловедения СО РАН | к.ф.-м.н., науч. сотр. | [email protected] |

Ссылки

Колачев Б.А., Елагин В.И., Ливанов В.А. Металловедение и термическая обработка цветных металлов и сплавов. — М.: МИСИС, 2005. — 432 с.

Ильин А.А., Колачев Б.А., Полькин И. С. Титановые сплавы. Состав, структура, свойства. Справочник. — М.: ВИЛС-МАТИ, 2009. — 520 с.

С. Титановые сплавы. Состав, структура, свойства. Справочник. — М.: ВИЛС-МАТИ, 2009. — 520 с.

Naydenkin E.V., Ratochka I.V., and Grabovetskaya G.P.// Mater. Sci. Forum. — 2011. — V. 667- 669. — P. 1183-1188.

Колобов Ю.Р., Валиев Р.З., Грабовецкая Г.П. и др. Зернограничная диффузия и свойства наноструктурных материалов. — Новосибирск: Наука, 2001. — 232 с.

Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы. — М.: ИКЦ «Академкнига», 2007. — 398 с.

Носкова Н.И., Мулюков Р.Р. Субмикрокристаллические и нанокристаллические металлы и сплавы: -Екатеринбург: УрО РАН, 2003. — 279 с.

Дитенберг И.А., Тюменцев А.Н., Смирнов И.В. и др. // Физич. мезомех. — 2018. — Т. 21. — № 4. — C. 70-78.

Колобов Ю.Р. // Изв. вузов. Физика. — 2018. — Т. 61. — № 4. — С. 11-24.

Malysheva S.P., Salishchev G.A., Mironov S.Y., and Betsofen S.Y. // Mater. Sci. Forum. — 2004. — V. 467-470. — P. 1289-1295.

Курзина И.А., Лямина Г.В., Фирхова Е.Б. и др. // Изв. вузов. Физика. — 2012. — Т. 55. — № 5/2. — С. 175-184.

// Изв. вузов. Физика. — 2012. — Т. 55. — № 5/2. — С. 175-184.

Мишин И.П., Грабовецкая Г.П., Забудченко О.В., Степанова Е.Н. // Изв. вузов. Физика. — 2014. — Т. 57. — № 4. — С. 3-7.

Колобов Ю.Р., Иванов М.Б., Манохин С.С., Ерубаев Е. // Неорган. материалы. — 2016. — Т. 52. — № 2. — С. 159-165.

Раточка И.В., Лыкова О.Н., Найденкин Е.В. // ФММ. — 2015. — Т. 116. — № 3. — С. 318-324.

Иванов К.В., Найденкин Е.В., Лыкова О.Н. и др. // Изв. вузов. Физика. — 2017. — Т. 60. — № 7. — С. 125-131.

Винокуров В.А., Раточка И.В., Найдёнкин Е.В., Мишин И.П., Рожинцева Н.В. // Патент РФ № 2388566, приоритет 22.07.2008, опубл.: Бюл. № 13, 10.05.2010.

Физическое металловедение: в 3-х т. Т. 3. Физико-механические свойства металлов и сплавов / под ред. Р.У. Кана и П.Т. Хаазена. — М.: Металлургия, 1987. — 663 с.

Wang J., Iwahashi Y., Horita Z., et al. // Acta Mater. — 1996. — V. 44. — P. 2973-2982.

Горелик С.С., Добаткин С.В., Капуткина Л.М. Рекристаллизация металлов и сплавов. — М.: МИССИС, 2005. — 432 с.

— М.: МИССИС, 2005. — 432 с.

Фрост Г.Дж., Эшби М.Ф. Карты механизмов деформации. — Челябинск: Металлургия, 1989. — 325 с.

Твердость, вязкость, усталость и другие свойства сталей

Сталь имеет уникальные механические свойства. В ней сочетаются вязкость с прочностью и гибкостью. Сталь может «уставать» — даже не специалисту известно такое явление, как «усталость металла». Чтобы установить технические характеристики стали, ее подвергают тестам и испытаниям. Механические свойства стали можно оценить, имея показатели предела прочности, удлинения и предела текучести.

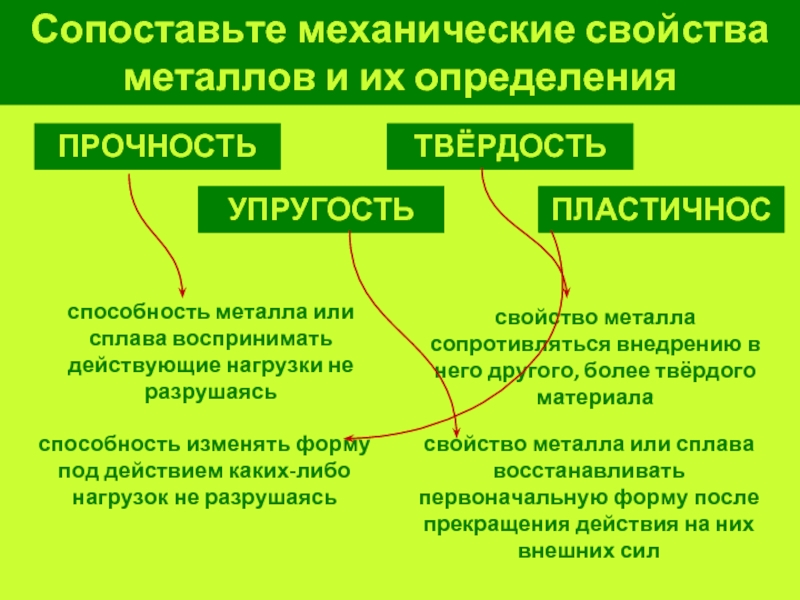

Прочность материала

У стали есть одно важное свойство — прочность. Чтобы установить прочность материала, производятся испытания. Стержень из стали выбранной марки растягивают, а потом проверяют, как изменился образец после прикладываемых усилий. По итогам испытаний составляют график, где указывают приложенное усилие (напряжение) и уровень деформации.

У металла есть такой важный параметр, как предел текучести. Обнаружить предел текучести образца можно в результате тестирования. Если к заготовке были приложены незначительные нагрузки, то ее форма будет восстановлена. Когда напряжение, прикладываемое к заготовке, перейдет за предел текучести, образец получит необратимые изменения.

Обнаружить предел текучести образца можно в результате тестирования. Если к заготовке были приложены незначительные нагрузки, то ее форма будет восстановлена. Когда напряжение, прикладываемое к заготовке, перейдет за предел текучести, образец получит необратимые изменения.

Цель испытаний — определить максимальное напряжение, которое может выдержать образец. Поэтому тесты продолжаются до тех пор, пока образец не разорвется. При этом испытатели узнают, какова у стали прочность на растяжение.

Твердость изделия

Сталь обладает твердостью, которую измеряют с помощью индентора. Индентор — это материал, который внедряют в сталь до тех пор, пока не останется отпечаток. Разумеется, он должен быть прочнее и тверже стали. Лучший материал для такого инструмента — алмаз. Твердость измеряют по шкале Роквелла, также можно определить твердость заготовки по Бриннелю и Викерсу. Измеряя твердость по Роквеллу, устанавливают глубину следа от индентора на заготовке. Между твердостью и прочностью есть соотношение в закаленных сталях при правильном отпуске.

Пластичность металла

Сталь отличается пластичностью, это свойство нельзя недооценивать. Благодаря пластичности из стали можно создавать любые заготовки и изделия. Не все стали являются пластичными. Если материал не пластичен, то он хрупок, а хрупкие стали уязвимы. Изделия из таких материалов могут разрушиться в результате механических воздействий. Если пластичная сталь при механическом воздействии сгибается, то хрупкая — ломается.

Проверить пластичность (или хрупкость) можно путем уже описанного выше теста на растяжение. Пластичная заготовка после достижения предела текучести начнет хорошо растягиваться. Хрупкий образец просто сломается. Аналогичным образом можно испытать материал на сужение, прикладывая усилие в обратном направлении.

Вязкость стали

Вязкость — еще одно важное свойство стали, которое связано с пластичностью и хрупкостью. Вязкость можно наглядно продемонстрировать на примере ферритных сталей. У этих сталей есть один интересный недостаток: при низких температурах они теряют вязкость и пластичность, а при высоких становятся пластичными и обретают вязкость. В результате при низких температурах ферритные стали разрушаются, как хрупкие.

В результате при низких температурах ферритные стали разрушаются, как хрупкие.

Усталость металлов

Усталость металлов — свойство, которым описывают разрушение сталей под влиянием циклических нагрузок. Усталостное разрушение происходит следующим образом. Для примера можно взять деталь, которая подвергается растягивающим нагрузкам в одной части и сжимающим — в другой. Происходит циклическое напряжение, однако оно ниже предела текучести. Деталь будет работать долго, пока на ее поверхности не появится точка концентрации напряжений. Это может быть незначительная царапина или задир.

После появления задира напряжение в точке концентрации будет превышать предел текучести. Это приведет к появлению трещин и более серьезных дефектов. В результате деталь разрушится. Аналогичные нагрузки испытывают валы, пружины, колесные оси. Они подвержены циклическим нагрузкам.

Усталость металла свойственна и тем деталям, которые постоянно испытывают вибрирующие нагрузки. Например, это происходит с деталями на крыльях самолетов. Предотвратить разрушение практически невозможно, единственный способ — регулярная проверка и профилактика. Если на детали есть повреждение, то безопаснее ее заменить. Подвергаются усталости стали клапаны в автомобильных двигателях. При малейших повреждениях производится замена комплектующих.

Предотвратить разрушение практически невозможно, единственный способ — регулярная проверка и профилактика. Если на детали есть повреждение, то безопаснее ее заменить. Подвергаются усталости стали клапаны в автомобильных двигателях. При малейших повреждениях производится замена комплектующих.

05 декабря 2017

Поделиться с друзьями:

Каковы механические свойства металлов?

TWS — отличный вариант обучения для всех

Узнайте больше о том, как мы можем подготовить вас к продвижению по карьерной лестнице.

Часто к сварным конструкциям и изделиям прилагается определенное усилие. Как сделать так, чтобы его сварочные работы не вышли из строя под давлением? Хотя важно знать, как создать дугу и обращаться с электродом, понимание механических свойств используемых материалов может обеспечить самые прочные и жесткие сварные швы. 1

Определение механических свойств металлов

Измеримые свойства, которые позволяют металлу безупречно противостоять внешним силам, — это его механические свойства. Тепло может изменить механические свойства любого металла, например, сделать мягкий металл твердым, а затем снова мягким. Сплавление металлов с совместимыми механическими свойствами является важным навыком сварки, поскольку это может повлиять на качество продукта.

Тепло может изменить механические свойства любого металла, например, сделать мягкий металл твердым, а затем снова мягким. Сплавление металлов с совместимыми механическими свойствами является важным навыком сварки, поскольку это может повлиять на качество продукта.

Общие механические свойства металлов

Ниже приведены некоторые из наиболее распространенных механических свойств металлов.

Твердость

Способность материала сопротивляться постоянному изменению формы под действием внешней силы известна как твердость. 2 Например, твердые металлы используются для изготовления сверл и напильников. Тепло может снизить твердость одних металлов, а холод — увеличить ее. По твердости металла можно определить его прочность и качество термообработки. 3

Хрупкость

Хрупкость — это вероятность того, что материал разрушится или расколется при относительно небольшом толчке, силе или ударе. 4 Твердость и хрупкость имеют прямую взаимосвязь, так как твердость металла увеличивается, а также увеличивается его хрупкость. Хрупкий материал трескается таким образом, что его можно собрать без деформации.

Хрупкий материал трескается таким образом, что его можно собрать без деформации.

Заполните форму, чтобы получить информационный пакет без обязательств.

Пластичность

Когда вы сгибаете кусок алюминиевой фольги, он обычно остается таким, потому что он пластичный. Пластичность — это способность металла постоянно изгибаться, скручиваться или манипулировать другими способами без разрушения или растрескивания.Мягкая сталь, медь, алюминий и цинк считаются пластичными металлами. 5

Прочность

Прочность — это способность металла не ломаться при приложении значительной силы. 6

Прочность

Способность металла сопротивляться деформации называется его прочностью. Сила измеряется четырьмя способами:

- Прочность на растяжение: способность металла противостоять силам, пытающимся его разорвать.

- Прочность на сжатие: способность металла противостоять раздавливанию.

- Прочность на сдвиг: способность металла выдерживать силы, пытающиеся разрезать или разрезать его.

- Прочность на скручивание: способность металла сопротивляться усилиям, пытающимся его скрутить. 7

Почему сварщикам необходимо знать механические свойства металлов

Студенты могут получить базовые знания о механических свойствах металлов во время обучения сварке. Эти знания могут позволить сварщику определить диапазон полезности металла и ожидаемую от него услугу. 8 Он также может позволить сварщику построить безопасную, прочную конструкцию, соответствующую техническим требованиям. 9

Вам также может понравиться …Дополнительные источники