Технические характеристики плит МДФ MDF, ДСП, ЛДСП, ХДФ HDF, OSB ОСП Kronospan Russia Кроношпан Россия

Мы заметили, что у Вас выключен JavaScript.Необходимо включить его для корректной работы сайта.

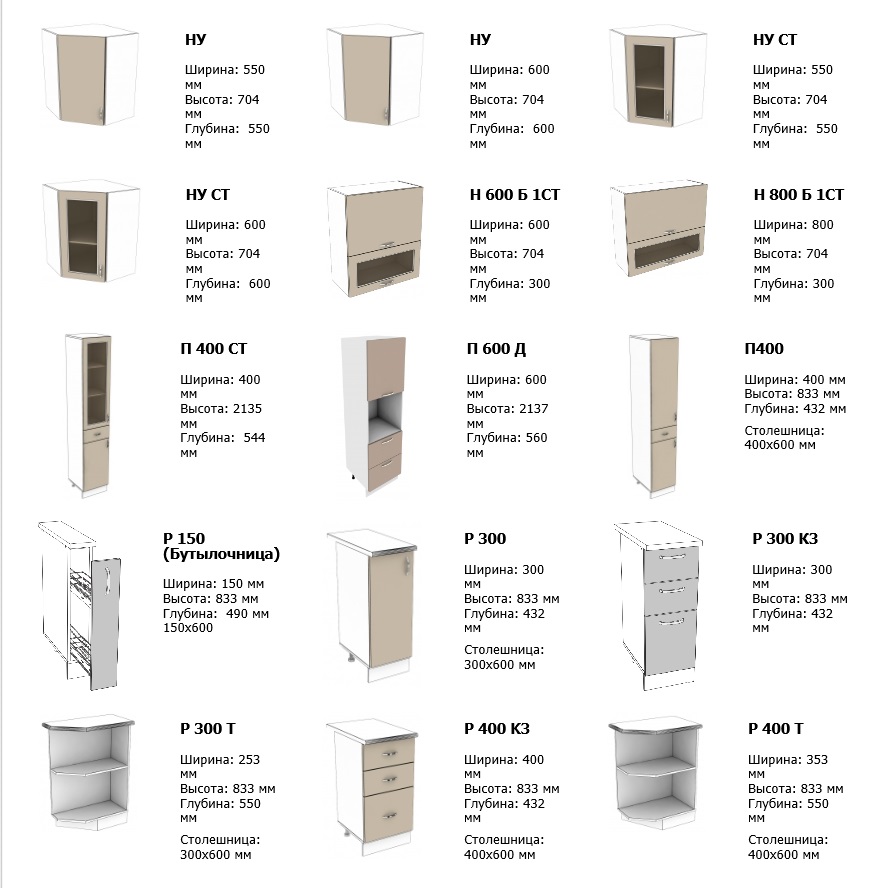

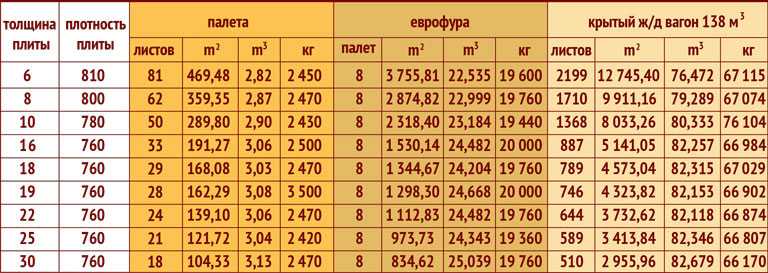

1. Технические характеристики плит ДСП ( ЛДСП ) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Технические характеристики плит МДФ MDF Технические характеристики плит МДФ MDF

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Технические характеристики плит ХДФ HDF Технические характеристики плит ХДФ HDF

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. Технические характеристики плит OSB ОСП Технические характеристики плит OSB ОСП

|

| Параметр | Ед. изм. | Показатель для толщин | Метод испытания | |||

| 9.5 — 11.9 | 15.9 — 18.3 | |||||

| Средняя плотность | кг/м3 | 660 | 550 | EN323 | ||

| Отклонение по средней плотности | % | 5 | EN323 | |||

| Отклонение по толщине | мм | 0,30 | EN312 | |||

| Отклонение по длине и ширине | мм/м | +-3 | EN324-1 | |||

Отклонение от прямого угла, макс. |

мм/м | 2 | EN324-2 | |||

| Разбухание по толщине за 24 часа, макс. | % | 15 | EN317 | |||

| Предел прочности при изгибе, мин. | H/мм2 | 22 | 18 | EN310 | ||

| Модуль упругости на изгибе, мин. | H/мм2 | 3500 | 3500 | EN310 | ||

Предел прочности при разрыве, мин. (2)K) (2)K) |

0,13 | EN 12664 | ||||

| Содержание формальдегида | мг/100г | 8 Класс эмиссии E1 | EN120 | |||

| Влажность | % | 5-13 | EN322 | |||

МДФ: плотность, характеристики, использование, советы

Совсем недавно древесноволокнистая плита отметила свое 50-летие. За это время стало понятно, что с качеством МДФ не идут ни в какое сравнение облицовки другими материалами. За полвека производители успели усовершенствовать этот материал. Сегодня он выпускается в виде панелей и листов. Из них можно сделать мебельные стенки, двери, и облицевать любую поверхность.

Сегодня он выпускается в виде панелей и листов. Из них можно сделать мебельные стенки, двери, и облицевать любую поверхность.

Плотность материала

Древесноволокнистая плита изготавливается из мелких опилок. Плиты выполняются из круглого леса и его отходов. На этапе производства сырье перемалывается и претерпевает обработку паром под высоким давлением. Перетертое сырье высушивается и отправляется на склейку и прессование.

Плотность МДФ кг на м3 составляет в среднем от 600 до 850. Эти значения могут быть больше или меньше. Перед приобретением материала обязательно необходимо определиться с этой характеристикой. Качество зависит от этого показателя, тогда как порода древесины не играет особой роли. Понятие плотности — это скалярная физическая величина, определяемая отношением массы к объему. Плотность МДФ-плиты может быть разной, поэтому данный материал подразделяется на категории и обозначается аббревиатурами LDF и HDF.

Первую маркировку следует понимать как «древесно-стружечная древесноволокнистая плита низкой плотности». Этот показатель варьируется от 200 до 600 кг/м3. 2-ая из упомянутых разновидностей — это плита с высокой плотностью. Данный показатель здесь может превышать 800 кг/м3. Высокой и почти всегда одинаковой твердость обладают верхние слои материала, толщина которых составляет 1 мм. Глубже плотность падает в два раза.

Этот показатель варьируется от 200 до 600 кг/м3. 2-ая из упомянутых разновидностей — это плита с высокой плотностью. Данный показатель здесь может превышать 800 кг/м3. Высокой и почти всегда одинаковой твердость обладают верхние слои материала, толщина которых составляет 1 мм. Глубже плотность падает в два раза.

Если осуществлять фрезерование по пласту и вскрыть материал изнутри, то можно убедиться: с уменьшением плотности волокна слабее соединяются друг с другом. При обработке плит, которые приближены к ЛДФ, на достаточной глубине отслаиваются слабо скрепленные между собой волокна. Из-за этого на отделке появляются неровности. Для исправления ситуации проводится дополнительная обработка шлифованием и термопрокатом. Это может повлечь дополнительные расходы и увеличение стоимости МДФ.

Характеристики и применение материала средней плотности

Плотность МДФ варьируется от 600 до 1000 кг/м3. Связующим элементом здесь выступают карбамидные смолы, модифицированные меламином. Это гарантирует низкую эмиссию формальдегида, которую можно сравнить с эмиссией натуральной древесины. Класс эмиссии формальдегида — Е1.

Это гарантирует низкую эмиссию формальдегида, которую можно сравнить с эмиссией натуральной древесины. Класс эмиссии формальдегида — Е1.

В процессе производства сырью придаются специальные свойства, а именно:

- водостойкость;

- биостойкость;

- огнестойкость.

МДФ средней плотности используется при производстве мебели, а также при отделке помещений. В последнем случае речь идет о создании экономпанелей и стеновых панелей, а также укладке ламинированного напольного покрытия. МДФ подходит для изготовления корпусов акустических систем, ведь материал имеет однородную структуру и хорошо поглощает звук. Он легко обрабатывается и может использоваться при изготовлении шкафов, в частности фасадов с элементами резьбы.

Обрабатывать материал легко, он не теряет стружку, поэтому считается идеальным для создания криволинейных отверстий, форм и фрезерования плоскостей разной глубины. МДФ широко используется при изготовлении коробок и тары для подарков.

Материал с высокой плотностью и его применение

МДФ высокой плотности схож с аналогами низкой и средней плотности. Этот материал имеет высокую прочность, поэтому более надежен. Стандартная толщина составляет 4 миллиметра. Используются такие плиты для достижения следующих целей:

Этот материал имеет высокую прочность, поэтому более надежен. Стандартная толщина составляет 4 миллиметра. Используются такие плиты для достижения следующих целей:

- выравнивания стен;

- покрытия пола;

- изготовления межкомнатных дверей;

- вагоностроения;

- при облицовке салона машины;

- изготовления торгово-выставочного оборудования;

- при необходимости скрыть коммуникации.

Технические характеристики

Плотность МДФ 16 мм составляет 780 кг/м3. Но эта характеристика не единственная, о которой вам следует знать. Например, важной особенностью является способность претерпевать давление больше 15 МПа у плит со средней жесткостью. Еще одним достоинством является устойчивость к микроорганизмам и микробам. Вас может заинтересовать еще и влажность материала, которая изменяется от 3 до 10 %. Модуль упругости составляет 1700 МПа. Предел прочности равен 17-23 МПа.

Содержание формальдегида может быть меньше или равно 8. Эти показатели зависят от толщины и размеров листов, также их состава. Плотность МДФ 19 мм составляет 750 кг/м3. Это верно для материала марки Kronopol. Толщина листов может варьироваться от 5 до 25 мм. Если они имеют панельное исполнение, то могут быть:

Эти показатели зависят от толщины и размеров листов, также их состава. Плотность МДФ 19 мм составляет 750 кг/м3. Это верно для материала марки Kronopol. Толщина листов может варьироваться от 5 до 25 мм. Если они имеют панельное исполнение, то могут быть:

- листовыми;

- наборными;

- реечными.

Последние представляют собой 10-сантиметровые доски, ширина которых варьируется от 11 до 29 сантиметров. Длина при этом составляет 4 м. Минимальное значение длины равно 2 м. МДФ повышенной плотности может быть представлена наборными квадратными панелями, размеры которых варьируются от 29 до 95 см. Такой вид материала подходит для создания мозаичного рисунка на поверхности.

Что касается листового исполнения, то такая МДФ может иметь размеры от 1,2 до 2,5 м. Узнать толщину материала вы сможете, взглянув на маркировку. Плотность МДФ не менее важна, чем состав материала, в котором может быть больше 90 % опилок. Остальные 10 % приходятся на формальдегиды и смолы. Материал имеет высокую вероятность разлома. Это обусловлено тем, что панели изготавливаются не из цельной древесины. Внутри не содержится опасных для жизни человека веществ.

Материал имеет высокую вероятность разлома. Это обусловлено тем, что панели изготавливаются не из цельной древесины. Внутри не содержится опасных для жизни человека веществ.

Советы по раскрою

Когда плотность МДФ вам уже известна, можете изучить советы по распилу материала. Лучше всего приобретать изделия со стандартными размерами и с заводской обработкой. Если есть необходимость осуществить распиловку, лучше доверить это специалистам. При этом используются специальные форматно-раскроечные станки.

Мастерам известно, что заготовки укладываются тыльной стороной наверх, если раскрой осуществляется на станке. При запуске пилы движение плит должно быть поступательным и плавным. Зубья погружаются на 1 мм. Правильный раскрой позволяет получить точные заготовки по нужным размерам. Этот процесс является трудоемким, но позволяет получить детали для изготовления мебели и дверей.

Особенности применения МДФ

МДФ отлично подходит для установки на разные поверхности. Для проведения работ следует подготовить:

- карандаш;

- строительный уровень;

- уголок для разметки прямого угла;

- ножовку по металлу;

- шуруповерт;

- перфоратор;

- молоток;

- шурупы;

- дюбели.

Приступать к работам необходимо с очистки поверхности, куда будет осуществляться крепление. Основание очищается от грязи и пыли. Нужно произвести тщательный осмотр материала на предмет плесени и грибка. Если планируется сделать потолок из МДФ, понадобятся направляющие профили, деревянные бруски и подвесы. Бруски будут выполнять функцию поперечных деталей каркаса.

А вот если вы планируете крепить панели к стене, будет достаточно брусков из дерева или пластиковой обрешетки. Для того чтобы процесс крепления был проще, следует использовать кляймеры. Это позволит осуществить фиксацию на обрешетке части покрытия, облегчив задачу. Основная сложность заключается в проведении точной разметки под обрешетку, которая позволит закрепить элементы.

Советы по самостоятельному окрашиванию

Плиты МДФ хорошо подходят для кухонной мебели и используются в качестве альтернативы пластику. Вы можете приобрести кухню из МДФ с фотопечатью, но если финансы не позволяют, то можно окрасить поверхность плиты в тот цвет, который вам более предпочтителен. В этом случае нужно придерживаться определенного алгоритма действий. На первом этапе поверхность хорошо очищается, моется и ошкуривается.

В этом случае нужно придерживаться определенного алгоритма действий. На первом этапе поверхность хорошо очищается, моется и ошкуривается.

Затем необходимо протереть ее растворителем. Грунтовка на следующем этапе наносится в 2 слоя с перерывом на высыхание. С помощью кисти или баллона слой краски наносится на поверхность. Можно воспользоваться краскопультом, стоить это будет дороже, но результат получится лучше. После высыхания краски можно нанести поверх слой лака, который придаст изделию блеск и будет выполнять защитную функцию.

Рекомендации по выбору материала

Что касается используемых при обработке МДФ материалов, то в качестве грунтовки лучше выбрать смесь на полиуретановой основе, в состав которой входит вода. Так вы сможете скрыть структуру плиты. Лучше если состав будет в баллончике. Для окрашивания лучше всего применить акриловую краску или полиуретановую эмаль для МДФ. Одним из основных плюсов 2-го варианта является отсутствие запаха. Для финишного покрытия рекомендуется использовать полиуретановый лак. Можно выбрать матовую или глянцевую его разновидность.

Можно выбрать матовую или глянцевую его разновидность.

В заключение

Плотность МДФ является одним из основных показателей этого материала. Ее следует выбирать в зависимости от поставленных задач. Обращаться в процессе монтажа с материалом необходимо аккуратно, так как он имеет свойство разламываться. Это обусловлено тем, что в основе лежит древесная стружка. Она может быть спрессована с разной плотностью в разных слоях материала. Это следует учитывать при распиливании, ведь в противном случае материал может обрести неровную кромку, раскрошиться и потерять внешний вид. Кроме того, через необработанный край на плиту может воздействовать влага.

МДФ: размеры листа и цена, толщина панелей

Перейти к содержимому

Содержание: [скрыть]

- Сферы применения

- Параметры МДФ панелей

- Стоимость плит

МДФ – это материал, который широко используется в процессе изготовления корпусной мебели или обшивки стен. Аббревиатура данного материала – древесноволокнистая плита, изготовленная из продуктов переработки древесины. МДФ плиты для облицовки стен и сборки мебели изготавливаются посредством спекания под давлением. Исходный материал состоит из мелко-дисперсионной древесной стружки и связующих компонентов.

Аббревиатура данного материала – древесноволокнистая плита, изготовленная из продуктов переработки древесины. МДФ плиты для облицовки стен и сборки мебели изготавливаются посредством спекания под давлением. Исходный материал состоит из мелко-дисперсионной древесной стружки и связующих компонентов.

Производство

Изготовление плиты состоит из нескольких поочередных этапов:

- Процесс заготовки. На этом этапе ведется заготовка основного сырья для МДФ плит – древесной щепки. Для этого берут массивные, очищенные от коры бревна. Их помещают в специальные станки для рубки, а после этого промывают и нагревают с помощью пара.

- Подготовка волокон. Материал поддается измельчению в рафинере, после чего полученная масса совмещается с лигнитом и различными смолами, которые имеют наибольшие связывающие свойства. Синтетические вещества при производстве МДФ плиты не применяются. После смешивания из сырья удаляется лишний воздух. Далее оно отправляется на просушивание.

- Формирование плиты.

Подготовленные компоненты загружаются в формирующее оборудование, которое выполняет его расстилание в своеобразный ковер и ровно подрезает кромки. Благодаря этому формируются листы. После этого проводится предварительное прессование, целью которого является выдавливание оставшегося воздуха, что улучшает технические характеристики уже готовой МДФ панели.

Подготовленные компоненты загружаются в формирующее оборудование, которое выполняет его расстилание в своеобразный ковер и ровно подрезает кромки. Благодаря этому формируются листы. После этого проводится предварительное прессование, целью которого является выдавливание оставшегося воздуха, что улучшает технические характеристики уже готовой МДФ панели. - Финальное прессование. Полученная на предварительном этапе лента отправляется под основной пресс, после чего она нарезается на листы с помощью делительной пилы и охлаждается на протяжении получаса.

Следует отметить, что МДФ является практически идеальным древесным материалом в своем сегменте. Для него характерны следующие свойства: высокий уровень плотности – около 800 кг/м3, влагостойкость, невосприимчивость к поражению различными микроорганизмами и стойкость к перепадам температур. Особо нужно отметить технические характеристики гибкости материала. Для того, чтобы сломать плиту необходимо оборудование, способное согнуть ее при давлении около 15 МПа.

Сферы применения

Отличные свойства готового материала способствуют тому, что МДФ плиты применяют достаточно широко. Обычно их используют для изготовления мебели, а также обшивки стен. Кроме того, толстые плиты могут быть использованы в качестве ламинированного напольного покрытия. При этом они демонстрируют высокий уровень износостойкости во время эксплуатации.

Однородность плит делает их незаменимым материалом не только для производства мебели, но и корпусов акустических систем. Сфера применения МДФ разнообразна.

При сборке мебели панели используются для производства самой разнообразной продукции: шкафов, тумб, комодов, письменных столов и т.п. Следует отметить, что работая с МДФ плитами, можно использовать фрезеровочное оборудование.

Благодаря этому различные части мебели или даже отделку стен можно оснащать красивыми декоративными элементами.

Зачастую реализуется МДФ лист без какого-либо дополнительного покрытия. На фасадный лист с одной стороны наносится шар пластика. Плиты с двухсторонней отделкой применяются при изготовлении мебели. В основном МДФ панели имеют следующие отличия: вес, стоимость и размер в зависимости от того, к какому виду принадлежит каждый отдельный лист.

Плиты с двухсторонней отделкой применяются при изготовлении мебели. В основном МДФ панели имеют следующие отличия: вес, стоимость и размер в зависимости от того, к какому виду принадлежит каждый отдельный лист.

Параметры МДФ панелей

В строительстве и производстве мебели требуется МДФ лист с различными параметрами. Следует отметить, что панели изготавливаются по различным ТУ и ГОСТам, определяющих размеры изготавливаемых панелей без дополнительного покрытия. ГОСТами регламентируются только качественные характеристики продукции.

Однако стандартные размеры все-таки существуют:

- Плиты зарубежного и отечественного производства с размером 3, 4, 5, 6, 8, 10, 12, 14 мм, могут иметь такую длину и ширину: 2070х2800 мм, 1830х2440 мм, 2070х2620 мм. Лист с этими параметрами является наиболее часто используемым.

- Плиты с толщиной – 16, 18 и 24 мм обычно имеют размер: 2070х2800 мм, 1830х2440 мм.

- Толстый МДФ лист – 30, 32, 34, 36 и 38 мм может быть размером: 2070х2620 и 2700х2800 мм.

Специальные ламинированные панели практически всегда будут иметь один и тот же размер равный 2070х2800 мм. В отдельную категорию можно выделить влагостойкий лист, производство которого несколько усложнено. Такие панели имеют заметно меньшие габариты, чем те, которые были описаны выше. Независимо от толщины, их размеры в основном составляют – 1220х2440 мм.

Размер плиты следует подбирать в зависимости от той задачи, которая будет стоять перед МДФ панелями. Важно подобрать именно те характеристики и размеры материала, которые будут полностью соответствовать назначению, будь то облицовка стен или даже обустройство напольного покрытия.

Следует особо отметить, что характеристики МДФ панелей и вес плиты могут варьироваться именно в зависимости от толщины материала и размеров. Отдельное место среди МДФ плит занимают декоративные панели для стен. Они имеют действительно большое разнообразие размеров и цветовых решений, которые позволяют выбрать материал для обустройства практически любого интерьера.

Они имеют действительно большое разнообразие размеров и цветовых решений, которые позволяют выбрать материал для обустройства практически любого интерьера.

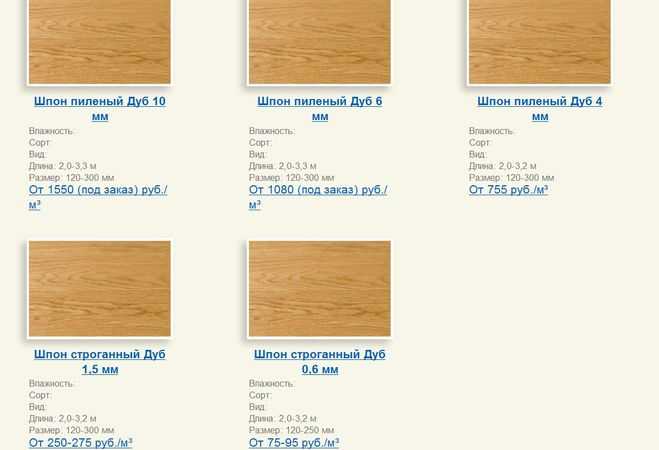

Из расцветок часто можно встретить МДФ для стен с оснащением покрытия в виде какой-либо породы деревьев или камня. В качестве такого декоративного покрытия может быть использован либо шпон, либо пластик.

Покрытие шпоном для МДФ плит делится на следующие виды: натуральное и «файн-лайн». Отличаются они степенью обработки. Максимальной рельефностью обладает натуральный шпон.

Что касается форм, то тут особого разнообразия не наблюдается. В продаже можно встретить следующие плиты:

- Реечные. Это достаточно длинные стеновые полосы материала с различными габаритами. В зависимости от производителя МДФ, они могут быть таких размеров: ширина – от 15 до 32,5 см; толщина – от 0,6 до 1,4 см; длина – от 240 до 270 см. Для них характерен довольно скромный вес.

- Плиточные. Для этих стеновых МДФ панелей характерным является квадратная форма.

Их размеры тоже достаточно разнообразны. На отечественном рынке древесных материалов можно встретить лист с размерами – от 30х30 до 98х98 см. Их главное достоинство – это малый вес и легкость монтажа.

Их размеры тоже достаточно разнообразны. На отечественном рынке древесных материалов можно встретить лист с размерами – от 30х30 до 98х98 см. Их главное достоинство – это малый вес и легкость монтажа. - Листовые. Такие стеновые панели не всегда могут быть удобны для непрофессионального монтажа, ведь они имеют самые большие размеры. Для декоративных плит характерны следующие параметры: ширина – около 122 см, длина – около 244 см, толщина – от 0,3 до 0,6 см. Несмотря на большие габариты, благодаря своей максимальной толщине в 6 мм, они имеют очень малый вес.

Стоимость плит

Разнообразные размеры и разновидности МДФ панелей не позволяют сделать общий анализ в категории – цена материала. Для детальной характеристики нужно разделить все производимые панели на несколько групп. Следует заметить, что отечественные МДФ листы заметно дороже ДСП плит.

Их стоимостные показатели можно описать способом сравнения видов в порядке увеличения цены:

- Нешлифованные плиты.

Этот материал является самым бюджетным вариантом. Для него характерно несущественное увеличение цены на 1 мм толщины. Однако зачастую нешлифованные плиты не могут быть маленького размера, их толщина начинается с 14 мм, а у некоторых производителей – с 16 мм.

Этот материал является самым бюджетным вариантом. Для него характерно несущественное увеличение цены на 1 мм толщины. Однако зачастую нешлифованные плиты не могут быть маленького размера, их толщина начинается с 14 мм, а у некоторых производителей – с 16 мм.

- Шлифованные листы. Это более дорогостоящий вариант, который применяется намного чаще, чем вышеописанный вид материала. Его цену можно охарактеризовать как среднюю среди всего спектра разновидностей МДФ панелей.

- Односторонние ламинированные плиты (белые). Эти плиты часто используют для фасадов. Их цена лишь незначительно отличается от шлифованных аналогов.

Таким образом, по данным сайта leroymerlin.ru, цены на панели МДФ колеблются от 421 р. за панель 2440x910x3 мм, 2,24 м2 до 1760 р. за панель с размерами 2440x1220x6 мм, 2,98 м2. Портал blizko.ru предлагает следующие расценки: от 100 р. за кв.м. до 7545 р. за декоративную панель размерами 2800х1000х10 мм.

Следует заметить, что декорированные ламинированные плиты для стен отечественного производства обычно несколько дороже, чем стандартные белые аналоги. Их цена приблизительно на 20 процентов выше. Они имеют такие виды: с односторонним и двусторонним ламинированным покрытием. Во втором варианте одна сторона остается белой, а вторая – цветная, считающаяся лицевой.

Их цена приблизительно на 20 процентов выше. Они имеют такие виды: с односторонним и двусторонним ламинированным покрытием. Во втором варианте одна сторона остается белой, а вторая – цветная, считающаяся лицевой.

Цена МДФ плит для стен и мебели зарубежного производства из-за доставки вырастает до 40 процентов по каждой позиции.

Похожая запись

You missed

Adblock

detector

Что такое МДФ | Преимущества МДФ | Недостатки МДФ | Свойства МДФ | Применение МДФ | Как сделать МДФ водонепроницаемым

Важный момент

Что такое МДФ? Древесноволокнистая плита средней плотности часто представляет собой композитный древесный материал. Многие люди относятся к этому как к МДФ. Древесные отходы используются для производства плит МДФ.

Древесные отходы используются для производства плит МДФ.

Широко используется в отделке жилых и коммерческих помещений. МДФ экономически эффективен и стоит часть стоимости натурального дерева.

Таким образом, это более дешевая замена натуральному дереву. Вы получаете натуральный вид дерева, не тратя деньги на дорогую древесину. МДФ — это расход большинства людей.

Также читайте: 15+ лучших брендов фанеры в Индии плотные, прочные листы. Лист МДФ будет тяжелым, гладким и ровным, с плоской поверхностью, которую можно покрасить или заклеить

Что такое плита МДФ?

МДФ – высококачественный композитный материал. Он изготовлен из переработанных древесных волокон и смолы. Его сушат и прессуют для получения плотных, стабильных листов. Благодаря этому процессу МДФ не деформируется и не трескается, как дерево. А так как МДФ производится из мелких частиц, на нем нет заметных зернистых узоров.

Это позволит получить более гладкую поверхность шкафов.

Преимущества Плиты МДФМДФ также дешевле, что иногда является большим преимуществом для некоторых людей. В зависимости от бюджета другие готовы потратить дополнительные деньги на покупку полностью деревянных шкафов.

- МДФ имеет экономическую ценность для рядовых граждан, так как он дешевле и дешевле. Таким образом, они не доступны для всех, чтобы купить. Обычно вы можете купить МДФ за небольшую часть стоимости покупки натурального дерева. Решив использовать ДВП средней плотности в некоторых частях здания, вы можете сэкономить деньги на других элементах. Это предлагает вам большую гибкость, когда речь заходит о бюджете вашего проекта.

- Используется 100% переработанный материал, что гарантирует, что ни одно дерево не будет срублено, а это означает, что он безопасен для окружающей среды.

- МДФ легко окрашивается в различные цвета, и его легче формовать, чем массивную древесину. Процесс MDF прост в выполнении. Всевозможные цвета, краска может быть равномерно нанесена на МДФ, это идеальная основа для результата покраски.

- MDF — это высокотехнологичное устройство. Так что в нем нет зерна. МДФ не имеет стяжек, которые могут обесцветить основание изделия или сделать невозможным монтаж деталей. Вот почему его легко резать и сверлить без риска пораниться. Его плотность делает его идеальным и для роботов.

МДФ- устойчив к термитам и другим насекомым благодаря химическим веществам, используемым в его конструкции в процессе производства.

- По сравнению с изделиями из натурального дерева, такими как двери, МДФ не расширяется и не сжимается при нагревании и влажности.

Недостатки плиты МДФТакже читайте: МДФ против фанеры | Что такое МДФ | Что такое фанера

- МДФ сделан из дерева, незначительное количество формальдегида, которое дегазируется во время строительства, хотя оно в основном испарилось к завершению процесса разработки. Таким образом, декорированный МДФ исключает любую опасность для здоровья.

- МДФ расширяется при попадании воды. МДФ извлекает воду быстрее, чем древесина.

МДФ- требует тщательного ухода — если МДФ сломан или поврежден, его можно быстро восстановить или загерметизировать.

- Добавки, используемые для изготовления МДФ, делают материал менее безопасным для детей, чем большинство тканей.

МДФ- мягче натуральной древесины и не выдерживает экстремальных нагрузок. Он уязвим к разрыву или разрыву при сильном напряжении. Долгая несущая способность Прочность мебели из МДФ меньше, чем у мебели из натурального дерева.

Плита МДФ ПрименениеТакже прочитайте: что такое кедровая древесина | Является ли кедр мягкой или лиственной древесиной | Использование кедрового дерева | Виды кедра | Красное кедровое дерево | Факты о кедровом дереве

Благодаря гладкости древесноволокнистой плиты средней плотности (МДФ) ее можно легко красить, резать и формировать, что делает ее выдающимся материалом.

Древесноволокнистая плита средней плотности (МДФ) — это специально разработанный товар, который производится из древесных волокон. Это плотный товар, который имеет различное применение в различных отраслях промышленности. Древесноволокнистая плита — это хорошо сложенный продукт, который часто покрывается шпоном, а также может содержать вторичное сырье, такое как волокна сахарного тростника и древесная стружка.

Обычное использование плит МДФ :

1. Использование плит МДФ: краснодеревщикиЕще одна вещь, которой известна древесноволокнистая плита нормальной плотности, — это внутренняя отделка дома. Чаще всего можно встретить шкафы, изготовленные из ДВП, а затем отделанные сверху ламинатом из массива дерева.

Предметы домашнего интерьера, такие как кухонные шкафы и стеллажи, обычно изготавливаются из древесноволокнистых плит средней плотности (МДФ), которые также содержат двери, молдинги и иногда даже напольные покрытия, такие как ударопрочные ламинаты.

Существует несколько различных приложений, которые можно комбинировать с использованием древесноволокнистых плит средней плотности (МДФ), и это лишь ограниченные примеры того, как они используются в домашних интерьерах.

2. Применение плит МДФ: ОгнестойкостьОдно интересное применение древесноволокнистых плит средней плотности, о котором некоторые люди могут не знать, – это их огнезащитные свойства. Конкретные здания и сооружения предполагают использование в их строительстве огнестойкой плиты МДФ.

Этот тип древесноволокнистой плиты предполагается использовать при строительстве коммерческих зданий, в которых расположены склады и офисы, а также различных зданий, которые должны соответствовать определенным строительным нормам и требованиям безопасности.

Некоторые домовладельцы предпочитают использовать огнестойкие плиты МДФ при строительстве новых домов, а также для обеспечения дополнительной защиты от любого возможного распространения огня.

3. Использование плит МДФ: Пароотталкивание 9№ 0008Древесноволокнистая плита средней плотности также может использоваться в качестве пароизоляции и изоляции как для жилых, так и для коммерческих зданий. Это связано с тем, что он обладает долговечностью и процедурой, которая делает его отличным барьером для паров при использовании с дополнительными пароотталкивающими продуктами.

Этот тип древесины подготовлен к длительным периодам влажности и высыхания без повреждений, таких как усадка или гниение.

Может выступать в качестве барьера для паров, а также обеспечивать изоляцию и предотвращать потери тепла, что, в конечном счете, поможет снизить расходы на отопление и счета за электроэнергию.

4. Использование плит МДФ: ЗвукоизоляцияВозможно, это не так широко известно, но ДВП может также обеспечивать звукоизоляцию и уменьшать способность звука распространяться.

Некоторые производители динамиков используют древесноволокнистые плиты или ДСП средней плотности, поскольку они поглощают звук и предотвращают вибрацию внутри корпуса динамика.

Этот древесный материал также можно использовать в медиа-залах, стенах многоквартирных домов и офисов, а также в качестве подстилающего пола, чтобы свести к минимуму нарушение звука и шумовое загрязнение.

Несколько различных подрядчиков и строительных фирм используют плиту МДФ для этой конкретной цели во время строительства для снижения уровня шума и перемещения звука.

5. Использование плиты МДФ: МебельЭто чрезвычайно универсальный материал для работы, а также различные практические применения древесноволокнистой плиты средней плотности (МДФ) и того, что вы можете с ней делать.

Начнем с того, что несколько различных мебельных компаний используют специально проверенные древесноволокнистые плиты средней плотности, и если вы всегда покупали экономичный предмет мебели, такой как книжная полка или развлекательный центр, есть вероятность, что они могут быть изготовлены из МДФ.

Несколько различных экономичных предметов мебели изготавливаются из древесноволокнистых плит низкой и средней плотности, поскольку этот специальный продукт легко изготавливается и стоит недорого, что снижает стоимость изготовления и производства.

Получение древесноволокнистой плиты низкой плотности обычно снижает затраты, связанные с производством мебели, и является очень популярным материалом, который используется при создании сборной мебели.

Такие компании, как IKEA и другие крупные магазины, предлагают товары, изготовленные из этого материала.

6. Использование плит МДФ: КровляЕще одна интересная правда об универсальности: ДВП используется в доме как внутри, так и снаружи. Древесноволокнистые плиты могут быть использованы для всех типов жилых помещений, включая кровельные материалы для крыш с низким уклоном.

Древесноволокнистая плита средней плотности — превосходный материал, который можно использовать в качестве основы для черепицы любого типа кровли.

Вы также можете использовать его в качестве обшивки для стен внутри вашего дома. 9№ 0003

Древесноволокнистая плита средней плотности чрезвычайно прочна и гибка, что позволяет использовать ее во многих сферах семейного дома как внутри, так и снаружи.

Наконец, древесноволокнистая плита средней плотности — это первоклассное решение, имеющее множество различных применений и аспектов, для которых она может быть использована. Этот список популярных практических применений древесноволокнистых плит средней плотности (МДФ) является лишь кратким примером, и существует множество других применений древесноволокнистых плит средней плотности (МДФ), для которых можно использовать.

Он по-прежнему будет недорогим вариантом, а не покупкой лесоматериалов, таких как фанера, и с его различным использованием он всегда будет хорошо известным и широко используемым материалом в производстве мебели на всем пути к строительству зданий и дома.

Свойства плит МДФ

- Толщина

- Эластичность

- Водопоглощение

- Отек

- Прочность внутреннего соединения

- Модуль разрыва

- Модуль упругости.

Применение плит МДФ

- Мебель

- Шкафы и полки

- Пол

- Декоративные изделия

- Коробки для динамиков

- Обшивка

- Двери и дверные коробки

- Изготовление выставочных киосков и театральных декораций.

Как сделать плиту МДФ водонепроницаемой?

Однако они могут сделать прочный МДФ, нанеся высококачественный герметик для дерева, лак, морилку или атмосферостойкую краску, чтобы ваша конструкция могла выдержать опасность влаги и сырости.

Не следует использовать полиуретан на водной основе, так как его невозможно удобно прикрепить к поверхности МДФ.

Вам нужно будет начать с латексной грунтовки или грунтовки для МДФ. Используйте малярный валик диаметром 3/8 дюйма, чтобы добавить грунтовку, и кисть, чтобы покрыть любые места, которые иначе нельзя было бы коснуться. Дайте грунтовке высохнуть в течение шести часов.

Второй шаг — нанести герметик или водостойкую краску валиком диаметром 3/8 дюйма.

Используйте кисть, чтобы нарисовать края и углы. Слой должен сохнуть около четырех часов.

Шаг третий — последний слой краски или герметика; дайте высохнуть не менее трех дней, чтобы сделать МДФ влагостойким.

Также прочтите: Типы черепицы | Замена черепичной крыши | Стоимость установки плитки | Черепица Цена | Керамическая плитка Цена за квадратный фут | Коэффициенты укладки плитки

Из чего сделан МДФ?

МДФ был произведен путем измельчения как твердой, так и мягкой древесины на древесные волокна, при этом МДФ обычно состоял из 82% древесного волокна, 9клей из карбамидоформальдегидной смолы, 8% воды и 1% парафина.

Плотность обычно составляет от 500 кг/м 3 (31 фунт/фут 3 ) до 1000 кг/м 3 (62 фунт/фут 3 ). Диапазон плотности, а также классификация легких, технических или высокоплотных плат неверны и сбивают с толку.

Плотность панели, оцененная по плотности волокна, входящего в панель, имеет важное значение.

Применительно к плитам из хвойного волокна плотная плита МДФ плотностью 700–720 кг/м3 может быть названа «плотностью», а плита той же плотности, изготовленная из волокон лиственных пород, также не считается важной плотностью.

Производство волокна для МДФ

- Необработанные элементы, составляющие часть МДФ, должны пройти определенную процедуру, прежде чем они станут подходящими. Большой магнит используется для устранения любых магнитных примесей, а материалы хранятся отдельно по размеру. Затем материалы уплотняются для удаления влаги, но вместо этого подаются в рафинер, который измельчает их на мелкие кусочки.

Затем будет использована смола- для улучшения связывания волокон. Эта комбинация помещается в очень большую сушилку, которая нагревается газом или маслом. Эта сухая смесь проходит через барабанный компрессор, оснащенный автоматизированными системами для обеспечения надлежащей плотности и прочности. Последующие детали обрезаются до нужной длины с помощью производственной пилы, пока она еще теплая.

- Волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, полученные сухим способом. Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор.

- Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы.

- Уменьшающийся размер канавок постепенно разделяет волокна с помощью размягченного лигнина между ними. Пульпа хочет попасть в «выдувную линию» из своего дефибратора, что является уникальной частью процедуры MDF. Это расширенный трубопровод круглого сечения, первоначально диаметром 40 мм и диаметром до 1500 мм.

- На первом этапе вводится воск, который также покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем мочевиноформальдегидная смола вливается в качестве основного связующего вещества.

Воск повышает влагостойкость, а смола изначально значительно снижает комкование.

- Вещество высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано или сохранено немедленно.

Также читайте: Древесина против пиломатериалов | Пиломатериалы против дерева | Что такое древесина | Что такое пиломатериалы | Для чего используется древесина | Для чего используются пиломатериалы | Стандартный размер древесины

Процесс производства МДФ

Он включает в себя некоторые процессы, такие как:

- Сбор.

- Подготовка древесины.

- Рецепты смолы.

- Прессовая техника.

- Техника шлифования панелей.

- Отделка.

Этап 1.

СборПервым этапом обработки древесины является сбор и измельчение сырья или древесных отходов.

Щепу и стружку собирают с лесопильных заводов и фанерных плантаций.

Окорка производится при использовании древесины хвойных пород (например, Eucalyptus sp.). Окорка уменьшает сельскохозяйственные отходы и крупку и улучшает тонкое измельчение. При необходимости хвойная древесина должна быть обрезана и повторно распилена. Для этой цели можно использовать измельчитель.

Этап 2.

Подготовка древесиныПримеси отделяются с помощью магнитного металла. Вещество разделено на крупные доли и мелкие доли. Остальные металлы изолируются магнитным детектором. Собранные волокна представлены в новостях. Для этого используются боковой шнековый питатель и пробковый шнековый питатель.

Сбор воды играет важную роль. Рафинер разрывает вещество на функциональные волокна. Инородные тела удаляются массивными двигательными единицами.

Этап 3.

Отверждение и прессованиеСмола наносится после обработки для снижения устойчивости к формальдегиду, а катализатор добавляется после очистки.

Количество смолы должно контролироваться требуемым объемом. Скальпирующий валик используется для создания мата или прокладки одинаковой толщины.

Сжатие выполняется в несколько этапов. Их нарезают или обрезают перед окончательной обработкой. Барабан большего размера используется для уплотнения его на один коврик или подушку. Полученную доску разрезают перед охлаждением.

Шаг 4.

Шлифование панелейГотовые панели шлифуются до безупречной поверхности. Используются ремни и обнаружено абразивное покрытие. Используются различные керамические абразивы, такие как оксид циркония, оксид алюминия.

Для сравнения, карбид кремния используется для получения более гладких поверхностей. Двойная градация выполняется для повышения точности. Антистатическое оборудование используется для предотвращения использования статической энергии во время строительства. Статическое электричество может создавать избыточную пыль.

Этап 5.

Финишная обработкаСамым первым этапом финишной обработки является резка.

МДФ изменяется в зависимости от характеристик консистенции отделочных этапов.

Видно разнообразие оттенков, диапазон древесных волокон. Для нарезки различной формы используются разные черенки. Нарезка коротких полос: (1-24 дюйма/2,5-61 см) используются специализированные устройства.

Мелкочешуйчатые черенки: (42–49 дюймов/1071–125 см) используются высечки. Резка широких листов: (например, 100 дюймов) Используется гильотинная резка. Ламинат – второй уровень отделки. ДВП отправляется вместе с двумя рулонами бумаги. Клеи подвергаются двух валков.

В результате ДВП покрывается клеем. В последнем покрытии используется винил, фольга и т.д. Они оснащены системой ламинирования.

Читайте также: Железобетонный каркас | Бетонная конструкция каркаса | Строительство бетонных зданий | Каркасная конструкция | Типы рамы

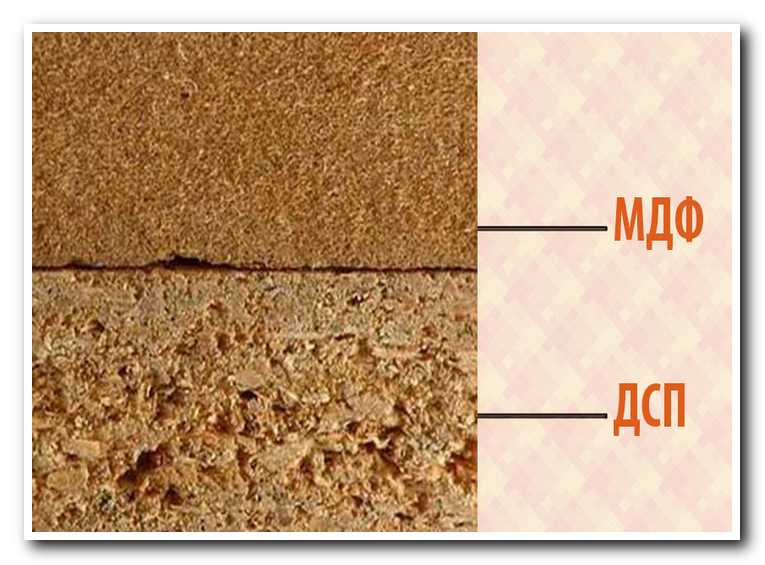

Плиты МДФ и ДСП

Здесь мы обсуждаем много различий между плитами МДФ и ДСП.

1. Плиты МДФ и ДСП: внешний вид

Плита МДФ: МДФ имеет гладкую поверхность, так как состоит из древесных волокон одинакового размера.

ДСП: ДСП не имеют гладкой поверхности, так как состоят из древесной стружки и стружки.

2. Плита МДФ против ДСП:

ПлотностьПлита МДФ: МДФ имеет более высокий уровень плотности, чем ДСП.

ДСП: ДСП имеют меньший уровень плотности.

3. Плита МДФ против ДСП:

ПрочностьПлита МДФ: Древесноволокнистая плита средней плотности довольно прочнее, чем ДСП.

ДСП: ДСП не намного прочнее древесноволокнистой плиты средней плотности.

4. Плита МДФ по сравнению с ДСП:

ДолговечностьПлита МДФ: Древесноволокнистая плита средней плотности очень долговечна по сравнению с древесностружечной плитой.

ДСП: ДСП менее долговечны.

5. Плиты МДФ и ДСП: вес

Плиты МДФ: Древесноволокнистые плиты средней плотности тяжелее древесностружечных плит.

ДСП: ДСП имеет легкий вес по сравнению с древесноволокнистой плитой средней плотности.

6. Плита МДФ по сравнению с ДСП: влага

Плита МДФ: Древесноволокнистая плита средней плотности более устойчива к воде.

ДСП: ДСП имеет ограниченную водостойкость.

7. Плиты МДФ и ДСП: срок службы

Плиты МДФ: Древесноволокнистые плиты средней плотности могут оставаться в надлежащем состоянии до 10 лет.

ДСП: ДСП могут храниться до 25 лет.

8. Плита МДФ против ДСП: Цена

Плита МДФ: Древесноволокнистая плита средней плотности стоит дороже, чем ДСП.

ДСП: ДСП Дешевле в цене.

Часто задаваемые вопросы

Что такое МДФ?

Древесноволокнистая плита средней плотности представляет собой конструкционный древесный продукт, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования из них панелей с применением высокой температуры и давления.

МДФ обычно более плотный, чем фанера.

Каковы преимущества МДФ?

- МДФ трудно согнуть или сломать: Хотя технически МДФ сделан из дерева, его структура совершенно другая. Если вы попытаетесь согнуть плиту МДФ, она скорее вырвется, чем деформируется. Вот почему инженерная древесина имеет то преимущество, что она устойчива к влаге, в отличие от своего противника. Конечно, если утопить его в воде, рано или поздно доска поддастся повреждениям. Но если вы подвергнете его воздействию атмосферной влаги, кусок будет расширяться и сжиматься в целом, сохраняя при этом общую целостность и форму.

- МДФ более доступен и прост в доставке: Как правило, плиты МДФ продаются по более низкой цене, чем натуральное дерево. Конечно, есть несколько исключений, если сравнивать высококачественный МДФ с некоторыми менее дорогими видами древесины. Еще одним большим преимуществом инженерной древесины является тот факт, что ее легче найти, чем, например, клен или белый дуб, особенно если вам нужен определенный размер.

- МДФ легче красить и герметизировать: В отличие от цельной древесины, инженерная древесина не имеет какой-либо специфической текстуры или текстуры. Это означает, что его легче шлифовать и грунтовать, не беспокоясь о внешнем виде или, в худшем случае, о сучках.

- МДФ лучше всего подходит для шкафов: Преимущества инженерной древесины для дверей шкафов неоспоримы. Гибкость производства позволила дизайнерам интерьеров выбирать между плоскопанельными, частично или полностью накладными, вставными, евростильными и рельефными конструкциями. Многие виды МДФ обладают повышенной влагостойкостью, что крайне важно для меблировки кухонь и ванных комнат.

Недостатки МДФ

- МДФ сравнительно слабее дерева. Мебель из МДФ недолговечна. Хотя МДФ дешев, это, с другой стороны, потеря денег.

- МДФ может треснуть или расколоться при экстремальных нагрузках.

- МДФ впитывает воду быстрее, чем дерево. Таким образом, MDF может разбухнуть, и каждый должен осознать использование MDF.

- МДФ плохо держит гвозди и шурупы. Во время забивания фракция может появиться вокруг него. При завинчивании следует использовать пилотные отверстия.

Также прочтите: что такое софит | Различные типы софитов | Что такое фасция | Преимущества фасции и софитов | Недостатки фасции и софитов | Как установить софит и фасцию

Применение плит МДФ

- Мебель.

- Шкафы и полки.

- Напольное покрытие.

- Декоративные изделия.

- Коробки для динамиков.

- Обшивка.

- Двери и дверные коробки.

- Изготовление выставочных киосков и театральных декораций.

Для чего используется древесноволокнистая плита средней плотности?

Древесноволокнистая плита средней плотности, или МДФ, представляет собой промышленный продукт, состоящий из древесных волокон, смешанных со смолой и воском и спрессованных в плоские панели под действием высоких температур и давления.

Он используется в качестве строительного материала в жилых и коммерческих зданиях.

Свойства МДФ

Несколько Древесноволокнистая плита средней плотности ( МДФ ) качества делают его отличной заменой фанеры или ДСП. Свойство плотное, плоское, жесткое, не помнит сучков и легко обрабатывается. Он содержит мелкие частицы и обеспечивает стабильность размеров без преобладающего зерна, как это возможно с древесиной.

Также читайте: Каркас скелета | Что такое строительный каркас | Что такое здание стальной конструкции » вики полезно Использование стальных каркасных конструкций| Преимущества и недостатки стальной рамы

Листы МДФ

Древесноволокнистая плита средней плотности ( МДФ ) представляет собой конструктивный продукт из древесины, полученный путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, с добавлением воска и смоляное связующее и формирование панелей путем применения высокой температуры и давления.

МДФ обычно плотнее фанеры.

Толщина плиты МДФ

МДФ (древесноволокнистая плита средней плотности), доступна в толщинах от 1/4” до 1-1/8” окрашивается, печатается или ламинируется, обрабатывается или изготавливается в виде компонентов по вашему выбору. МДФ прочнее и обеспечивает лучшую отделку поверхности, чем ДСП (ДСП).

Тип отделки Обычная и ламинированная Материал платы Древесноволокнистая плита средней плотности Размер МДФ Стандартный размер: 8 футов x 4 фута (2440 мм x 1220 мм) Плотность МДФ 600-900 кг/м 3 Толщина МДФ 3,0 мм, 3,4 мм, 5,5 мм, 7,5 мм, 8,0 мм, 11,0 мм, 12,0 мм, 16,0 мм, 16,75 мм,

17,0 мм, 18,0 мм, 25,0 мм, 37,0 мм, 35,0 мм 8 8Марка МДФ GreenPly, CenturyPly, Action Tesa Как гидроизолировать МДФ?

Единственный способ сделать плиту МДФ водонепроницаемой – покрасить ее .

Окрашивание поверхности плиты МДФ сделает ее устойчивой к влаге только в том случае, если вы используете влагостойкую краску, так как этот тип краски создает на МДФ более стойкий водонепроницаемый слой.

Из чего сделан МДФ?

МДФ традиционно изготавливается из древесных волокон, которые расщепляются на остатки, затем смешиваются с воском и смолами и подвергаются термическому прессованию в плотные, прочные листы. Лист МДФ будет тяжелым, гладким и ровным, с ровной поверхностью, которую можно красить или герметизировать.

Что такое плита МДФ?

МДФ – высококачественный композитный материал. Он изготовлен из переработанной древесины , волокон и смолы. Его сушат и прессуют для получения плотных, устойчивых листов . Благодаря этому процессу МДФ не деформируется и не трескается, как древесина . А поскольку МДФ изготовлен из мелких частиц, он не имеет заметных зернистых структур.

МДФ и ДСП

МДФ имеет гладкую поверхность, поскольку состоит из древесных зерен одинакового размера. ДСП – доски не имеют гладкой поверхности, так как состоят из древесной стружки и стружки . МДФ имеет более высокий уровень плотности, чем ДСП – Плита . ДСП – плиты имеют меньший уровень плотности.

Что означает МДФ?

Древесноволокнистая плита средней плотности ( MDF ) представляет собой конструкционное изделие из древесины, изготовленное путем расщепления остатков древесины лиственных или хвойных пород на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования из них панелей путем применения высокой температуры и давления. МДФ обычно более плотный, чем фанера.

Что такое панели МДФ?

Древесноволокнистая плита средней плотности ( МДФ ) представляет собой конструкционный продукт из древесины, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования из него панелей путем нанесения температура и давление.

Он прочнее и плотнее, чем ДСП.

Можно ли красить МДФ?

Вы можете нанести предпочитаемую краску на загрунтованную МДФ и вы можете нанести краску отделку с помощью предпочитаемого вами аппликатора, будь то кисть, валик или пистолет-распылитель, в зависимости от того, что лучше подходит для проекта . Когда первый слой краски высохнет на ощупь, оцените, нужен ли вашей работе второй слой.

Каковы недостатки использования МДФ?

- МДФ сравнительно слабее дерева. Мебель из МДФ недолговечна. Хотя МДФ дешев, это, с другой стороны, потеря денег.

- МДФ может треснуть или расколоться при экстремальных нагрузках.

- МДФ впитывает воду быстрее, чем дерево. Таким образом, MDF может разбухнуть, и каждый должен осознать использование MDF.

- МДФ плохо держит гвозди и шурупы. Во время забивания фракция может появиться вокруг него. При завинчивании следует использовать пилотные отверстия.

- MDF содержит летучие органические соединения, содержащие формальдегид мочевины, которые могут вызвать раздражение легких и глаз.

- Пыль, образующаяся при производстве МДФ, очень вредна для дыхания.

Почему MDF запрещен в США?

В 1994 году в британской лесной промышленности ходили слухи, что МДФ вот-вот будут запрещены в США и Австралии из-за выбросов формальдегида. США снизили предел безопасного воздействия до 0,3 частей на миллион — в семь раз ниже, чем британский предел.

МДФ лучше фанеры?

МДФ идеально подходит для резки, механической обработки и сверления, так как не скалывается. С другой стороны, 9Фанера 0025 является гораздо более более прочным материалом , который можно использовать для изготовления дверей, полов, лестниц и уличной мебели. Криволинейные поверхности легче создавать из фанеры , так как она легко гнется.

Фанера безопаснее МДФ?

Хотя фанера более водостойкая , чем МДФ , она по-прежнему пористая и подвержена повреждениям при воздействии воды с течением времени.

Что лучше для шкафов МДФ или фанера?

При правильном применении МДФ на самом деле может быть лучше , чем фанера или цельный пиломатериал. МДФ имеет высокую прочность, не дает заметной усадки и расширения при температуре, имеет однородную поверхность без зернистости и сучков. Кроме того, она дешевле фанеры .

МДФ прочнее фанеры?

МДФ идеально подходит для резки, механической обработки и сверления, так как не скалывается. С другой стороны, фанера — это гораздо более прочный материал , который можно использовать для изготовления дверей, полов, лестниц и уличной мебели.

Безопасен ли МДФ?

Основная проблема, связанная с риском для здоровья МДФ , связана с использованием мочевиноформальдегидных клеев в качестве связующего вещества при создании панелей. Считается, что формальдегид опасен для развития рака. Хотя пыль MDF может вызвать раздражение носа и глаз, это также относится и к любой другой пыли.

Древесноволокнистая плита средней плотности Вес

Материал Грузики для панелей Размер толщиной 2,6 мм Древесноволокнистая плита средней плотности (Langboard, Holly Hill, Plum Creek, Uniboard и т. д.) 1,10 кв. фута ДСП 1,15 кв. фута Внутренний МДФ из твердой древесины и МДФ с меламиновым наполнителем 1,15 кв. фута Для чего используется МДФ?

МДФ в основном используется для внутренних помещений из-за его плохой влагостойкости. Он доступен в необработанном виде, или с тонко отшлифованной поверхностью, или с декоративным покрытием. МДФ также можно использовать для изготовления мебели, такой как шкафы, из-за его прочной поверхности.

Как резать ДВП?

После того, как вы нарисовали линию, возьмите универсальный нож или нож Stanley и проведите ножом вдоль линии разреза, используя минимальное давление, с постоянной или медленной скоростью.

Делайте это до тех пор, пока не прорежете ламинированную поверхность.

Как резать плиту МДФ?

Любая циркулярная пила или ручной режущий инструмент сделает продольные или поперечные пропилы в МДФ, но лезвие должно быть с твердосплавным наконечником, поскольку высокое содержание клея в материале быстро затупляет стальные лезвия.

Что такое древесноволокнистая плита средней плотности?

Древесноволокнистая плита средней плотности представляет собой конструкционный древесный продукт, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования из них панелей с применением высокой температуры и давления. МДФ обычно более плотный, чем фанера.

ДСП МДФ?

Древесноволокнистая плита средней плотности (МДФ) — это древесно-стружечный композит, похожий на древесностружечную плиту, но намного более плотный и прочный, чем древесно-стружечная плита.

Поскольку он состоит из таких мелких древесных волокон, в МДФ нет древесных волокон.

Типы МДФ Древесина

Существует три разных типа МДФ: ДСП, ДВП и ламинированная плита. МДФ или древесноволокнистая плита средней плотности используется для многих различных строительных проектов и продается в большинстве хозяйственных магазинов.

Безопасен ли МДФ при покраске?

Короче говоря, да, это на 100 % безопасно после того, как он используется для сборки готового предмета мебели, но требует осторожности, если вы решите сделать проект своими руками с МДФ , где будут летать опилки .

Для чего используется древесноволокнистая плита средней плотности?

Древесноволокнистая плита средней плотности, или МДФ, представляет собой промышленный продукт, состоящий из древесных волокон, смешанных со смолой и воском и спрессованных в плоские панели под действием высоких температур и давления. Он используется в качестве строительного материала в жилых и коммерческих зданиях.

Какие бывают марки МДФ?

Большинство МДФ можно разделить на три категории: легкие МДФ, МДФ стандартного сорта и МДФ высокой плотности . МДФ стандартного качества состоит из древесных волокон с клеем из синтетической смолы для формирования плиты.

Подходит ли древесноволокнистая плита средней плотности?

Не прочный и долговечный. В отличие от мебели из цельного дерева или фанеры, мебель из МДФ не очень прочная и долговечная, но устойчива к термитам. С ним нужно обращаться осторожно. В случае повреждения его сложно восстановить.

ХДФ лучше МДФ?

Это более прочный и твердый продукт, чем MDF с типичной плотностью до 900 кг/м3. ХДФ в основном используется в ламинатных напольных покрытиях, где требуется такая плотность, хотя другие области применения включают дверные обшивки и подложку. Скорее всего, это будет плотный сорт МДФ, который продается под неправильным названием.

Что такое высококачественный МДФ?

МДФ представляет собой высококачественный композитный материал .

Он изготовлен из переработанных древесных волокон и смолы. Его сушат и прессуют для получения плотных, стабильных листов. Благодаря этому процессу МДФ не деформируется и не трескается, как дерево. А так как МДФ производится из мелких частиц, на нем нет заметных зернистых узоров.

Легко ли резать плиту МДФ?

Электролобзик режет МДФ как легко так как режет фанеру, хотя следует помнить, что чем больше зубьев у полотна, тем меньше вероятность сколов материала по краям реза . Вы также можете вырезать кривых в МДФ с помощью ручного многоцелевого или вращающегося инструмента, оснащенного универсальным режущим лезвием .

Опасно ли резать плиту МДФ?

Именно способ изготовления МДФ придает ему эти качества и делает его потенциально опасным . Когда МДФ режут , шлифуют, придают форму или подвергают механической обработке каким-либо образом, из него высвобождаются облака частиц пыли, покрытых формальдегидом.

Сравнительное исследование морфологических характеристик пыли древесноволокнистых плит средней плотности методами ситового и графического анализов | Journal of Wood Science

- Исходная статья

- Открытый доступ

- Опубликовано:

- Тао Дин 1 ,

- Цзяфэн Чжао 1 ,

- Наньфэн Чжу ORCID: orcid.org/0000-0002-4981-6831 1 и

- …

- Ченмин Ван 2

Журнал науки о древесине том 66 , Артикул: 55 (2020) Процитировать эту статью

1652 доступа

9 цитирований

Сведения о показателях

Abstract

Шлифовальная пыль является основным источником выбросов пыли в процессе производства древесноволокнистых плит средней плотности (МДФ), а характеристики размера и формы частиц являются основными свойствами, влияющими на воздействие пыли на окружающую среду и поведение при обращении с ней.

Однако глубоких и всесторонних исследований морфологии шлифовальной пыли МДФ немного. В этом исследовании морфологические характеристики шлифовальной пыли МДФ были изучены с помощью ситового анализа и анализа изображений. Оказалось, что более 95% шлифовальной пыли МДФ представляли собой вдыхаемые частицы размером менее 100 мкм, что представляет значительный потенциальный риск для здоровья и безопасности человека, особенно при наличии других химических компонентов. Диапазон размеров частиц пыли МДФ был относительно широким, хотя текстура поверхности частиц была достаточно однородной. Геометрическая пропорция частиц, представленная соотношением сторон, заметно уменьшалась с уменьшением размера частиц. Более крупные частицы имели типичную анизотропную структуру, в то время как более мелкие частицы имели однородный вид, что указывает на довольно сложное поведение при обращении с ними. Кроме того, было обнаружено, что анализ изображений обеспечивает лучшее понимание морфологических характеристик шлифовальной пыли МДФ по сравнению с ситовым анализом и может быть многообещающей технологией оценки морфологии пыли.

Введение

Древесноволокнистая плита средней плотности (МДФ) представляет собой панельный продукт на древесной основе, изготовленный в основном из древесных волокон, которые склеиваются вместе синтетическими смолами под воздействием тепла и давления. МДФ — это известный неструктурный композит, широко используемый в мебельной и корпусной промышленности. В 2017 г. мировое производство древесноволокнистых плит превысило 118 млн м 90 245 3 90 246 , и только Китай произвел около 60 млн м 90 245 3 90 246 [1].

Шлифование панелей является важнейшей операцией на заключительном этапе производства МДФ, поскольку оно определяет как толщину, так и качество поверхности изделия. В процессе шлифования МДФ образуется большое количество пыли, и пылевая нагрузка может достигать 53,67 кг/м 9 .0245 3 [2], что означает, что на типичном современном заводе МДФ с годовой производительностью 300 тыс. м 3 может ежедневно обрабатываться 50 т шлифовальной пыли. Несмотря на то, что на большинстве заводов МДФ установлены системы сбора и транспортировки пыли, сбои систем или несчастные случаи все еще случаются время от времени.

Обращение со шлифовальной пылью влияет на уголовную ответственность, качество окружающей среды и безопасность на рабочем месте при производстве МДФ. Если бы шлифовальная пыль не всасывалась бы плавно в вытяжные колпаки, то шлифовальные ленты забивались бы, что, в свою очередь, ухудшало качество шлифования и становилось основной причиной выхода из строя песчаных лент [3]. Частицы МДФ, просочившиеся в воздух, являются причиной респираторных заболеваний среди постоянно подвергающихся воздействию рабочих. Древесная пыль классифицируется как канцерогенная для человека [4], а пыль МДФ более опасна, так как МДФ обычно пропитывают мочевино-формальдегидной (УФ) смолой. Химический состав делает его источником воздействия формальдегида [5]. Сообщалось, что пыль из МДФ вызывает у рабочих больше симптомов со стороны носа, чем пыль из твердой древесины [6]. Частицы шлифовальной пыли считаются самой тонкой пылью в деревообрабатывающей промышленности [7] и с большей вероятностью проникают в дыхательную систему человека.

Количество вдыхаемой пыли, образующейся при шлифовании МДФ, больше, чем при других процессах деревообработки, включая шлифование массивной древесины [8, 9].]. Мелкость пыли МДФ также увеличивает возможность и силу взрыва пыли [10, 11].

Надлежащее обращение со шлифовальной пылью МДФ требует полного понимания ее свойств. Морфологические характеристики, включая распределение частиц по размерам (PSD) и распределение по форме, являются фундаментальными факторами, влияющими на поведение при обращении с пылью, например на текучесть, объемную плотность, сжимаемость и т. д. [12,13,14]. Крупные частицы сферической формы обычно обладают хорошей текучестью, которая ухудшается с уменьшением размера частиц по мере увеличения силы сцепления между частицами [15]. Для частиц неправильной формы относительное движение затрудняется из-за наличия большего количества точек соприкосновения между ними. Если речь идет о вытянутых и крючкообразных частицах, это будет сложнее, поскольку они имеют тенденцию образовывать мостики путем сцепления частиц [16].

Были проведены ограниченные исследования характеристик размера и формы шлифовальной пыли МДФ. Мазумдер предположил, что значительная часть шлифовальной пыли МДФ представляла собой вдыхаемые частицы с аэродинамическим диаметром менее 10 мкм, и что частицы имели неправильную форму с острыми краями [5]. Чанг и др. исследовал шлифовальную пыль МДФ, выбрасываемую ручным шлифовальным станком, и обнаружил, что доля вдыхаемой пыли составляет менее 10%, но в его статье также упоминается доля до 30% [9].]. Очкайова и др. изучили распределение по размерам шлифовальной пыли МДФ с помощью ситового анализа и обнаружили, что 96,16% частиц образца были меньше 100 мкм, а наиболее распространенные частицы находились в диапазоне от 32 до 63 мкм [17]. Авторы этой статьи не обнаружили количественных исследований распределения шлифовальной пыли МДФ по форме.

В этом исследовании морфологические характеристики шлифовальной пыли МДФ были изучены с помощью ситового анализа (SA) и анализа изображений (IA).

SA широко используется для определения PSD частиц биологического происхождения. Его популярность обусловлена низкой стоимостью, простой процедурой, прямыми результатами и сходством с практикой разделения частиц в производстве древесных плит. SA является стандартным методом определения PSD некоторых биологических частиц [18,19].,20] и применялся во многих научных исследованиях [21,22,23].

Но в последние годы возникли вопросы о компетенции SA для биологических частиц. Размер, который измеряет СА, является вторым наименьшим размером, т. е. шириной частицы [21, 24]. Для сферических частиц СПМ, полученная СА, вполне приемлема. Но большая часть древесной пыли, образующейся в результате механических процессов, имеет неправильную форму из-за анизотропной структуры древесины. В этом случае одна СА едва ли может дать морфологические характеристики древесной пыли. Кроме того, продолговатым или волокнистым древесным частицам трудно пройти через сита. Эффективность просеивания, процент частиц, которые могут должным образом пройти через сита в соответствии с их шириной, составляет около 70% [21].

В некоторых исследованиях в качестве альтернативного метода предлагался ИА или применялась комбинация СА и ИА для более полного понимания морфологии частиц [24, 25]. Системы IA, которые когда-то считались трудоемкими, теперь способны обрабатывать большое количество частиц и мгновенно представлять статистические результаты. Основное преимущество ИА заключается в том, что, помимо распределения по размерам, он может дать количественное распределение частиц по форме. В этом исследовании были применены 2 технологии ИА, т. е. сканирующая электронная микроскопия (СЭМ) и планшетный сканирующий анализ изображений. Первый использовался как метод качественного описания, а второй обеспечивал количественный анализ. Результаты сравнивались с результатами SA для оценки надежности технологий.

Экспериментальный

Материалы

Шлифовальная пыль МДФ была взята с завода МДФ в провинции Цзянсу, Китай. Основными компонентами панели были гибридные волокна тополя ( Populus sp.

) и UF-смола. Линия шлифования панелей состояла из 3 широколенточных шлифовальных машин. Было установлено пять типов шлифовальных лент с зернистостью P36, P80, P120, P150 и P180 от входа до выхода шлифовальной линии. Панели МДФ подавались со скоростью 55 м/мин и шлифовались со скоростью 1460 об/мин. Пыль, выбрасываемая в процессе шлифования, собиралась системой сбора пыли и хранилась в бункере, откуда отбирали пробы пыли для экспериментов. Влажность образцов пыли составляла 6,5 %.

Ситовой анализ (SA)

При ситовом анализе частицы образца массой 85 г просеивались с помощью просеивающего устройства (A3, Fritsch GmbH, Идар-Оберштайн, Германия) в течение 10 мин с амплитудой 3 мм. Пакет сит состоял из 5 сит с размером ячеек 1000, 500, 250, 100 и 40 мкм сверху вниз соответственно. Древесную пыль, оставшуюся на каждом сите и в лотке для сбора, затем взвешивали для распределения по размеру с помощью электронных весов (BS2202S, Sartorius AG, Геттинген, Германия). Анализ проводили дважды, и за результаты принимали средние значения.

Сканирующая электронная микроскопия (СЭМ)

Частицы, использованные для анализа СЭМ, были взяты из проб, оставленных на каждом сите и в лотке для сбора. Их сушили до сухого состояния в печи, а затем покрывали золотом с помощью устройства для нанесения покрытий методом распыления (JFC 1600, JEOL Ltd, Токио, Япония) и помещали в СЭМ (JSM 7600F, JEOL Ltd, Токио, Япония) для фотографирования.

Анализ изображения при планшетном сканировании

Для планшетного сканирования частицы образца массой 20 мг диспергировали с помощью вакуумного диспергирующего устройства (VDD270, Occhio s.a., Angleur, Бельгия), где они помещались на пластиковую мембрану, покрывающую верхнюю часть цилиндрической камеры, как воздух внутри был откачан. Как только уровень вакуума в камере стал достаточно низким, чтобы разрушить пластиковую мембрану, частицы падали в камеру и мягко оседали на стеклянной пластине анализатора изображений (500 Nano, Occhio s.a., Angleur, Бельгия) для анализа изображений.

Изображения отсканированных образцов мгновенно анализировались встроенной программой CallistoEXPERT для расчета распределения частиц по размеру и форме. Статистические результаты, взвешенные по количеству, были преобразованы в результаты, взвешенные по массе, в предположении, что все частицы имеют одинаковые коэффициенты плоскостности.

Внутренний диаметр ( D в ), т. е. наибольшая окружность, вписанная в площадь проекции частицы (рис. 1), был выбран в качестве репрезентативного параметра размера, поскольку он показал хорошую корреляцию с диаметром просеивания [26]. ]. Было высказано предположение, что один или два ключевых фактора формы могут хорошо описывать характеристики формы определенного вида частиц [27]. Поскольку основным компонентом МДФ является древесное волокно, отношение длины к ширине было выбрано в качестве дескриптора макроформы для описания геометрической пропорции частиц. Плотность частиц была выбрана в качестве дескриптора мезоформы, который отражает общую вогнутость области проекции частицы и предоставляет информацию о структуре поверхности частицы.

Рис. 1Внутренний диаметр, выпуклая оболочка, длина и ширина проекции частицы

Изображение в полный размер 1:

$$ {\text{AR}} = 1 — \frac{W}{L}, $$

(1)

где W — ширина наименьшего прямоугольника, содержащего проекцию частица с главными направлениями, такими же, как проекция частицы, а L — длина ящика (рис. 1).

Плотность была рассчитана по формуле. 2:

$$ S = \frac{S}{{S_{\text{A}} }}, $$

(2)

где S — площадь проекции частицы, а S A — площадь выпуклой оболочки, ограничивающей проекцию (рис. 1).

Относительную степень распределения размера или формы оценивали по относительному размаху (RS):

$$ {\text{RS}} = \frac{{P_{90} — P_{10} }}{{P_{ 50} }}, $$

(3)

где P90, P50 и P10 — 90-й, 50-й и 10-й процентили распределения размера и формы соответственно.

Результаты и обсуждение

Морфологические характеристики, определенные с помощью SA и SEM

SA показало, что подавляющее большинство (96%) частиц шлифовальной пыли МДФ было меньше 100 мкм (рис.

Рис. 22). Они относятся к вдыхаемым частицам, имеющим тенденцию к более длительному пребыванию и более широкому распространению в воздухе, что непригодно для условий жизни и работы [8, 28]. Примечательно, что на частицы размером менее 40 мкм приходилось 79.6%, которые способны проникать в верхние дыхательные пути и представляют опасность для здоровья человека [5, 29].

Массово-взвешенное распределение шлифовальной пыли МДФ по размерам, определенное ситовым анализом (гистограмма: дифференциальное распределение по размерам, линия: кумулятивное распределение по размерам)

Изображение в полный размер во время других процессов механической обработки, таких как распиловка, строгание и фрезерование. Различия в размерах между ними на порядки. СА сосновых опилок Чалупковой с соавт. показал, что только 11,93% частиц были меньше 630 мкм [22]. Аналогичное исследование древесных опилок, проведенное Benthien et al. также указали долю 20% в том же диапазоне [25].

Как упоминалось выше, меньший размер означает более низкую текучесть из-за увеличения силы сцепления между частицами. Для пищевых частиц влияние силы сцепления все еще могло быть значительным, когда размер частиц составлял до 200 мкм [15, 30]. Распределение размеров шлифовальной пыли МДФ четко указывает на еще более низкую текучесть.

Частицы, оставшиеся на каждом сите, наблюдали с помощью СЭМ. Волокнистые частицы были обнаружены в образце, оставшемся на сите с размером ячеек 40 мкм (рис. 3а). Большинство из них имели длину около 1 мм и ширину от 10 до 20 мкм, что соответствует размеру типичных волокон твердой древесины [31]. В образце, падающем через сито с размером ячеек 40 мкм, не было волокнистых частиц, хотя были обнаружены некоторые продолговатые частицы (рис. 3б). Эти частицы, а также частицы с еще более короткой длиной представляли собой фрагменты волокон неправильной формы, образованные трансстенным разрушением волокон под действием шлифовальных сил, которые было трудно отнести к определенной категории формы.

Рис. 3Однако также существовали некоторые частицы относительно правильной формы, такие как форма кристалла или кирпича, как показано на рис. 4. Они заметно отличались от частиц древесины по форме и текстуре поверхности. Это указывало на присутствие в шлифовальной пыли МДФ компонентов, отличных от древесины, которые должны быть получены из химических компонентов панели МДФ, таких как УФ-смола или комбинация древесных волокон и химических добавок. В небольших количествах, как они представлены, физико-химические свойства шлифовальной пыли МДФ могут значительно измениться, что вызовет воздействие на окружающую среду. Например, при сжигании и пиролизе древесных отходов, содержащих УФ, могут выделяться вредные для окружающей среды газы, что приводит к ограничению их энергетического использования [32].

СЭМ-изображения шлифовальной пыли МДФ. a Пыль, оставшаяся на сите 40 мкм, b Пыль, прошедшая через сито 40 мкм

Изображение в полный размер

Рис.4 a Частица в форме кристалла; b частица в форме кирпича

Полноразмерное изображение

Морфологические характеристики, определенные с помощью анализа изображения планшетного сканирования

ИА предоставил подробные статистические результаты по морфологии частиц. Согласно таблице 1, средний размер (значение 50-го процентиля) шлифовальной пыли МДФ составил 12,90 мкм, а среднее значение было несколько выше (17,28 мкм), что может быть связано с наличием относительно крупных частиц размером до 192,70 мкм. RS размера частиц составлял 2,20, что больше, чем у некоторых других частиц на биологической основе [33], что указывает на неоднородность размера шлифовальной пыли МДФ.

Таблица 1 Распределение размера и формы шлифовальной пыли МДФ, определенное с помощью анализа изображения с планшетного сканированияПолноразмерная таблица

Также были обнаружены субмикронные частицы размером до 0,66 мкм, что свидетельствует о наличии сверхмелких частиц в шлифовальной пыли МДФ.

Точно так же частицы размером менее 0,1 мкм были обнаружены при шлифовании панелей МДФ наждачной бумагой P240 в соответствии с Welling et al. [7]. В целом субмикрометровый размер является областью испарений и дыма, а механическая обработка твердых материалов редко дает частицы размером менее 1 мкм, что может быть связано с летучими соединениями в смоле МДФ [7]. Таким образом, можно предположить, что присутствие смолы в МДФ не только влияет на физико-химические свойства шлифовальной пыли МДФ, но также расширяет нижний предел размера частиц.

PSD, полученная с помощью IA, также показала преобладание вдыхаемых частиц в шлифовальной пыли MDF с 99,6% частиц образца размером менее 100 мкм (рис. 5). Более того, около трети всех частиц были меньше 10 мкм и получили название PM 10 , которые могут проникать в нижние отделы дыхательных путей человека. Также было обнаружено небольшое количество (1,5%) размером менее 2,5 мкм, называемое PM 2,5 , которое представляет собой мелкие вдыхаемые частицы, представляющие наибольший риск для здоровья человека [29].

Рис. 5].

Массово-взвешенное распределение шлифовальной пыли МДФ по размерам, определенное с помощью анализа изображения планшетного сканирования (гистограмма: дифференциальное распределение по размерам, линия: совокупное распределение по размерам)

Изображение в полный размер

Анализ формы показал, что шлифование МДФ Образцы пыли в целом имели довольно низкое соотношение размеров, а среднее значение AR составляло 0,32, что почти совпадает со средним значением 0,31 (таблица 1), что указывает на то, что ширина не менее 50% частиц была сопоставима с длина. Это совпало с визуальным наблюдением изображений SEM (рис. 3b). Но существовали и продолговатые или волокнистые частицы. Около 10% частиц имели отношение длины к ширине более 2, и существовали частицы с AR до 0,86, представляющие древесные волокна, наблюдаемые на изображении СЭМ (рис. 3a), которые, вероятно, сцепляются друг с другом. и образуют механические мосты в процессах обработки.

Но, учитывая, что они составляют менее 2% от общего веса, блокировку не следует рассматривать как основной механизм, влияющий на поведение шлифовальной пыли МДФ при обращении с ней.

AR шлифовальной пыли МДФ показал разные характеристики распределения в разных диапазонах размеров. Более крупные частицы представляли более широкое распределение AR. Но для более мелких частиц была обнаружена гораздо меньшая вариация АО (рис. 6). AR частиц менее 10 мкм была сконцентрирована в диапазоне от 0,2 до 0,3, что означает, что уменьшение размера постепенно уменьшает изменение формы шлифовальной пыли МДФ и делает их более однородными. Это, по-видимому, является общей тенденцией для биологических частиц, и о ней неоднократно сообщалось [23, 34, 35]. На рис. 7 показано, как форма частиц меняется при уменьшении размера. Крупные частицы, показанные на рис. 7а, представляют собой фрагменты пучков волокон с различным соотношением сторон, в то время как мелкие частицы, показанные на рис. 7б, имеют внешний вид, похожий на сферу.

Рис. 6Также можно обнаружить, что крупные частицы наследуют анизотропный характер древесины. Длина частиц параллельна продольному направлению древесных волокон, что делает ориентацию частиц важным фактором, влияющим на их эксплуатационные характеристики. Напротив, когда размер частиц подобен толщине стенки волокнистой клетки, практически невозможно обнаружить анатомические характеристики древесины, что указывает на однородное поведение при обработке, совершенно отличное от поведения крупных частиц.

Распределение формы шлифовальной пыли МДФ и его корреляция с размером частиц

Изображение в натуральную величину

В отличие от AR, анализ прочности показал очень узкое распределение со значением RS всего 0,26. Средние значения твердости и твердости 50-го процентиля составили 0,89 и 0,93 соответственно (таблица 1). Высокая твердость означает меньше вогнутостей на поверхностях шлифовальной пыли МДФ, которые, таким образом, можно охарактеризовать как плоские или гладкие поверхности.

Значения AR и прочности продемонстрировали, что во время шлифования панелей МДФ произошло полное разрушение и поверхностная эрозия древесных волокон. Древесные волокна подвергались взаимодействию со шлифовальной лентой, поверхностью панели и другими частицами, которые ломали волокна и разрушали небольшие неровности на поверхности частиц, в результате чего в этом исследовании были обнаружены более мелкие, короткие и гладкие частицы.

Сравнение между SA и IA

И SA, и IA показали, что более 95% частиц шлифовальной пыли МДФ представляли собой взвешенные частицы, большинство из которых были меньше 40 мкм и могли попасть в дыхательные пути человека. Однако существовала разница между SA и IA в массовой доле частиц размером менее 40 мкм. По данным ИА, в этот диапазон попало более 90% частиц, в то время как в СА — 79,6%. Несколько факторов способствуют статистической разнице между IA и SA. Для волокнистых частиц возможно падение через отверстия миллиметровой ширины после достаточной вибрации.