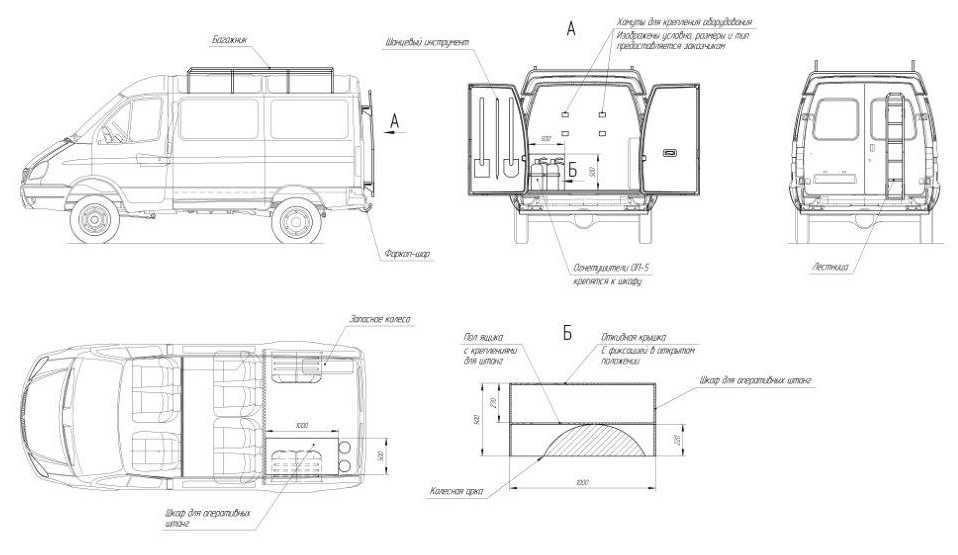

ГАЗель Соболь Бизнес — обзор и технические характеристики

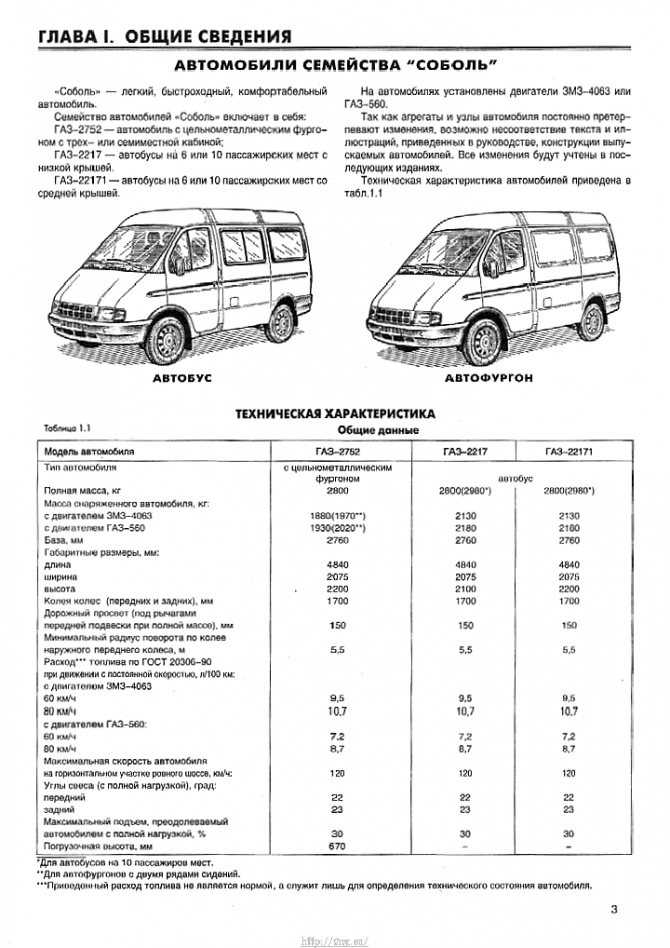

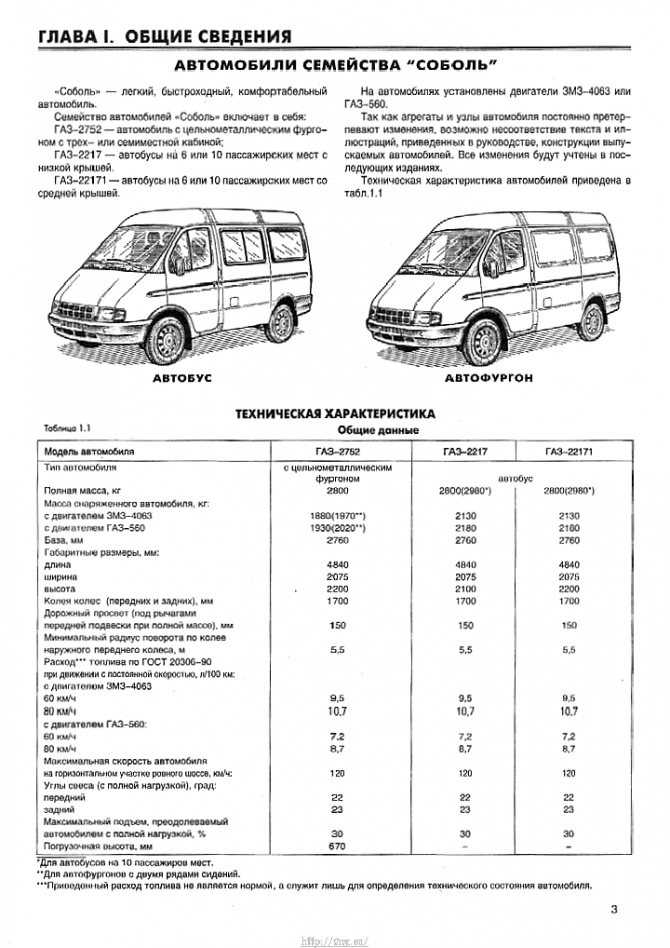

ГАЗель Соболь – это серия российских малотоннажных грузовых автомобилей, фургонов и микроавтобусов, производимых на Горьковском автомобильном заводе с ноября 1998 года. Соболь представляет собой компактный грузопассажирский или грузовой фургон на базе агрегатов семейства «ГАЗель». Маневренность автомобиля способствует свободному даже по самым тесным улицам. А благодаря грузоподъемности в 990 кг, фургону доступе въезд в любые районы города.

В 2003 году «Соболь» подвергся рестайлингу. Обновился его внешний облик и интерьер салона. Прямоугольные фары заменены на современные блок-фары каплевидной формы. Приборная панель в кабине также была полностью изменена.

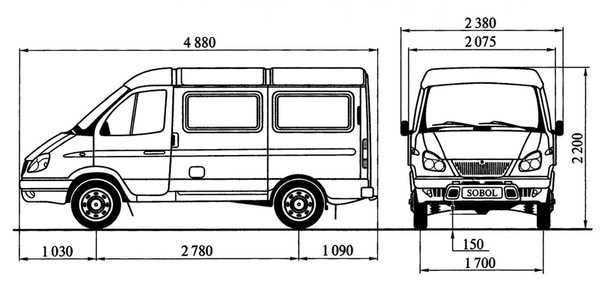

В 2010 году Горьковский автомобильный завод запустил производство рестайлингового семейства этого фургона под торговой маркой «Соболь-Бизнес». Пакет модернизированных узлов и агрегатов этой версии идентичен «ГАЗель-Бизнес». «Соболь» представлен в различных вариантах: цельнометаллический фургон, автобус, бортовой и множество модификаций спецтехники.

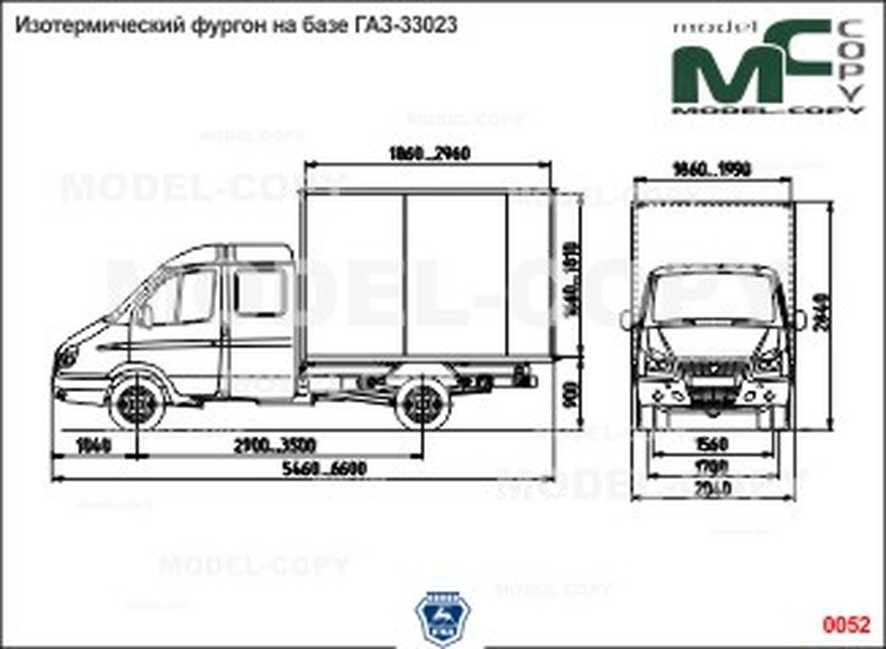

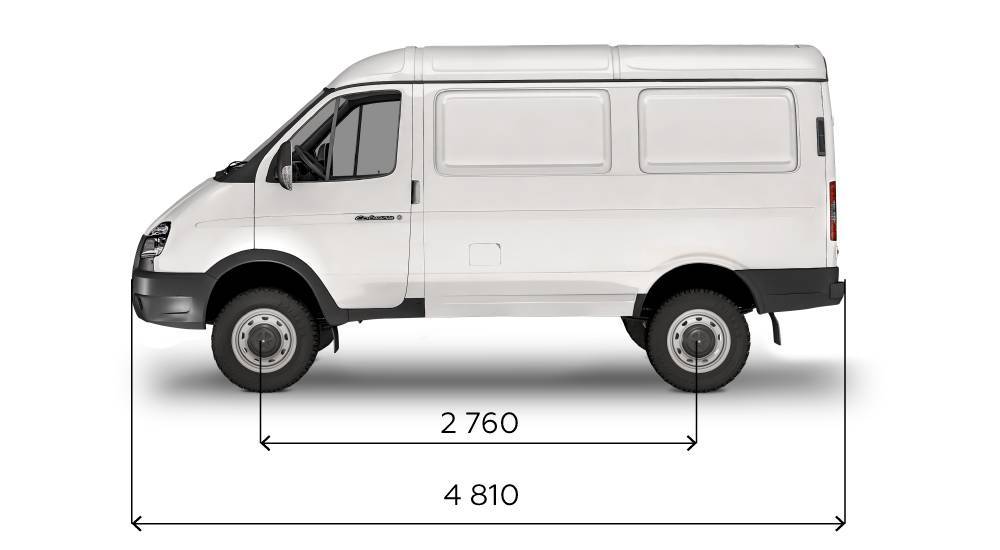

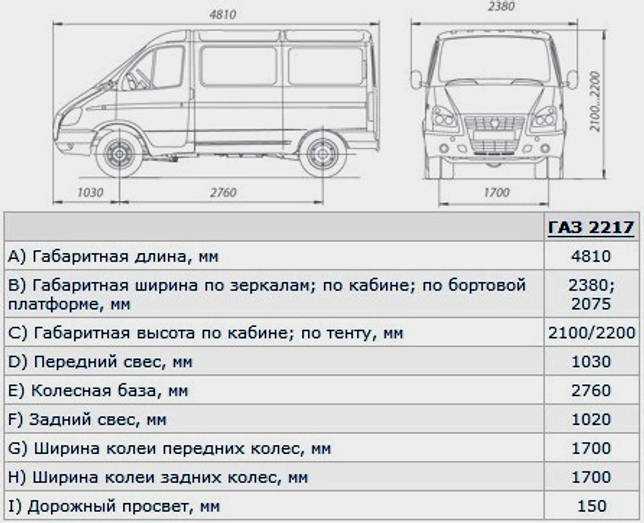

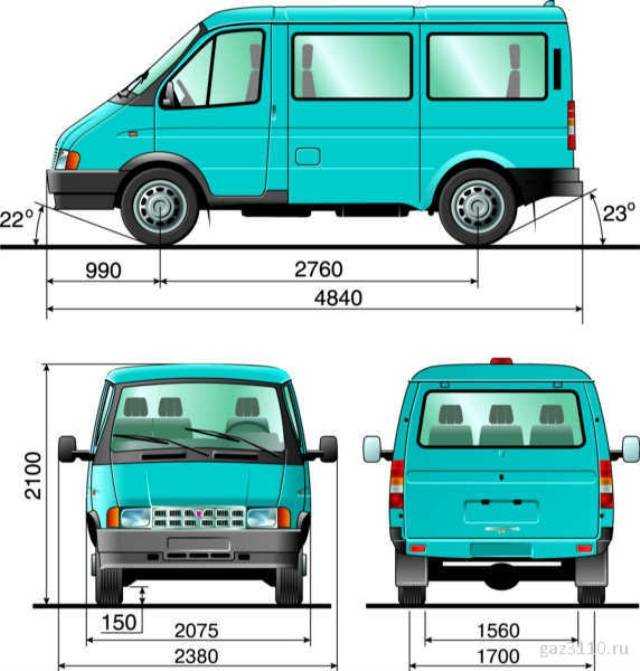

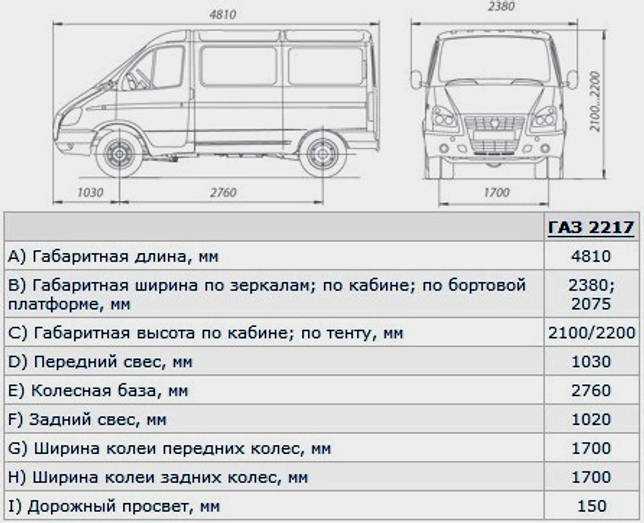

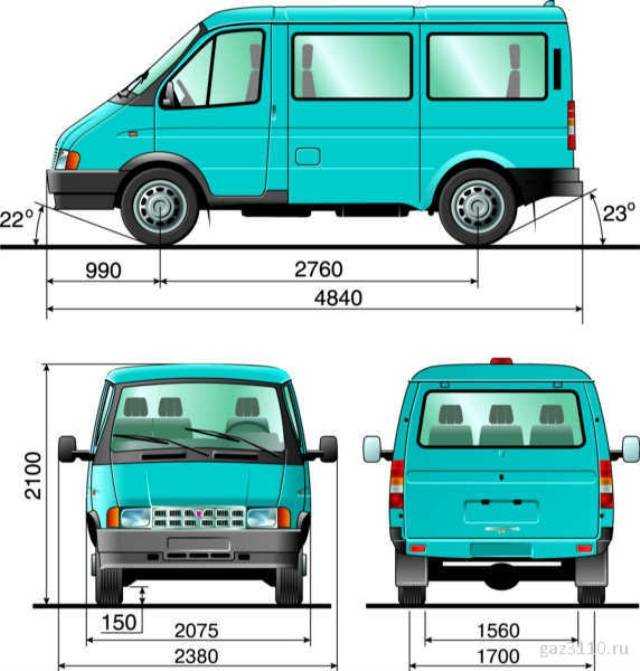

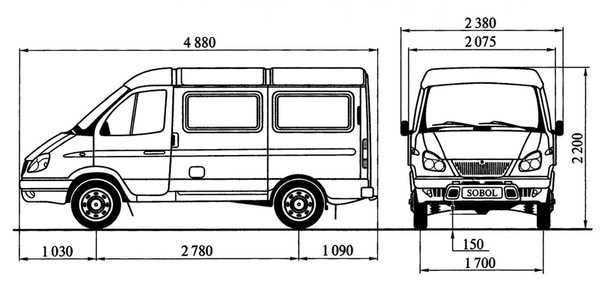

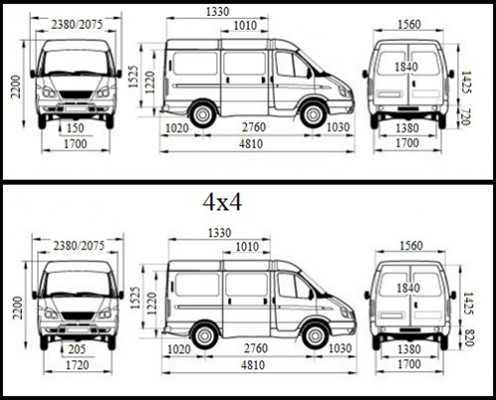

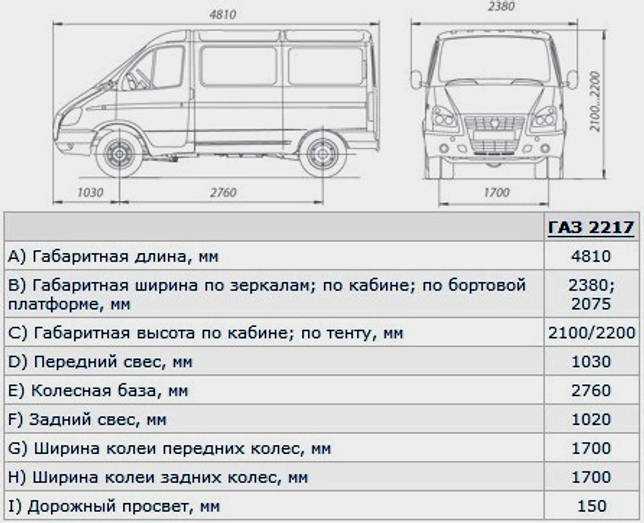

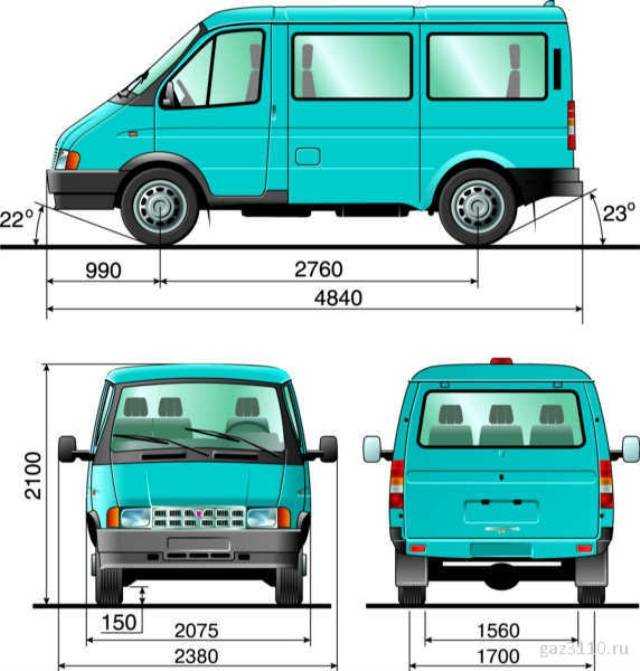

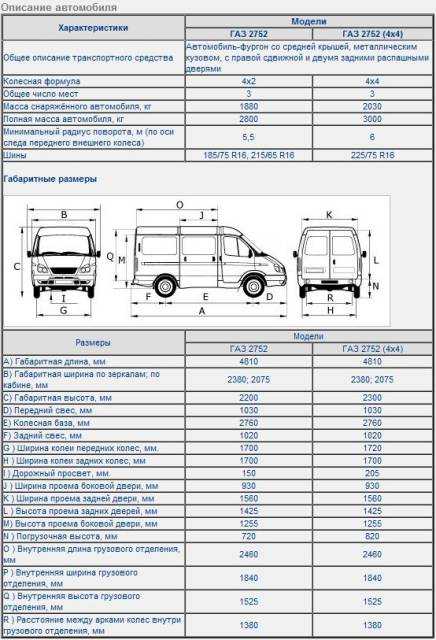

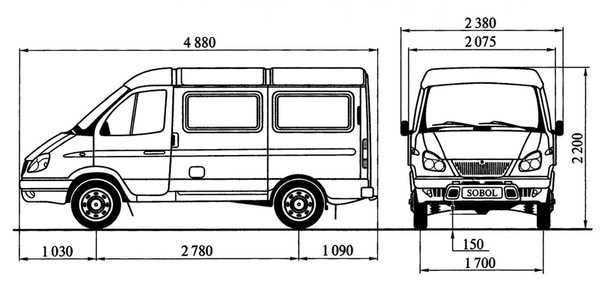

Технические характеристики ГАЗель Соболь Бизнес Размеры

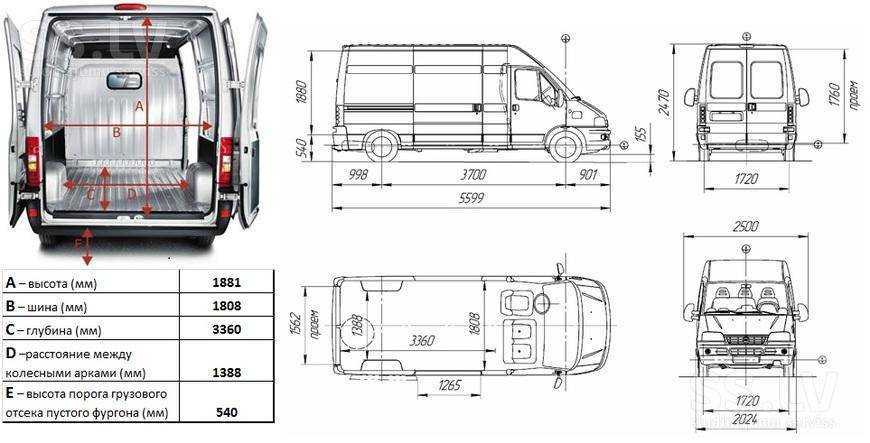

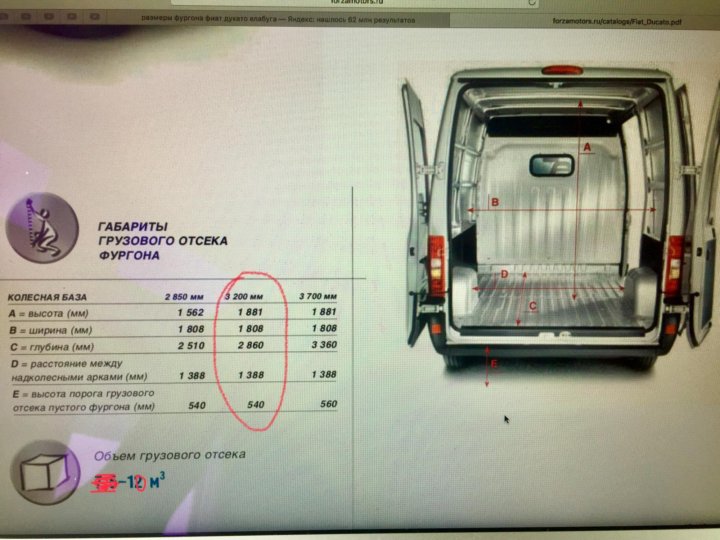

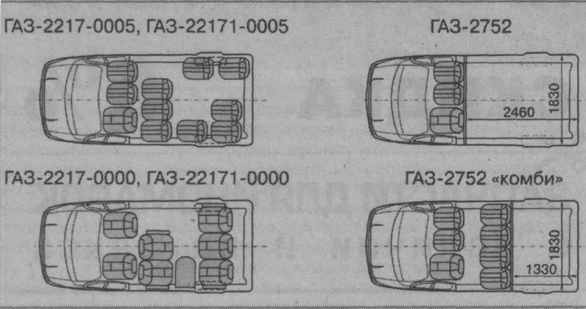

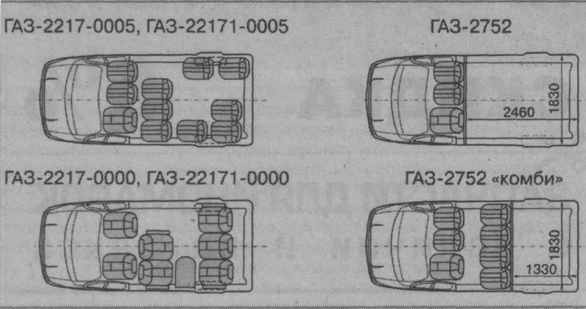

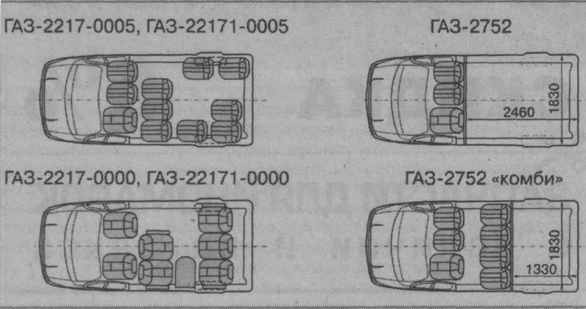

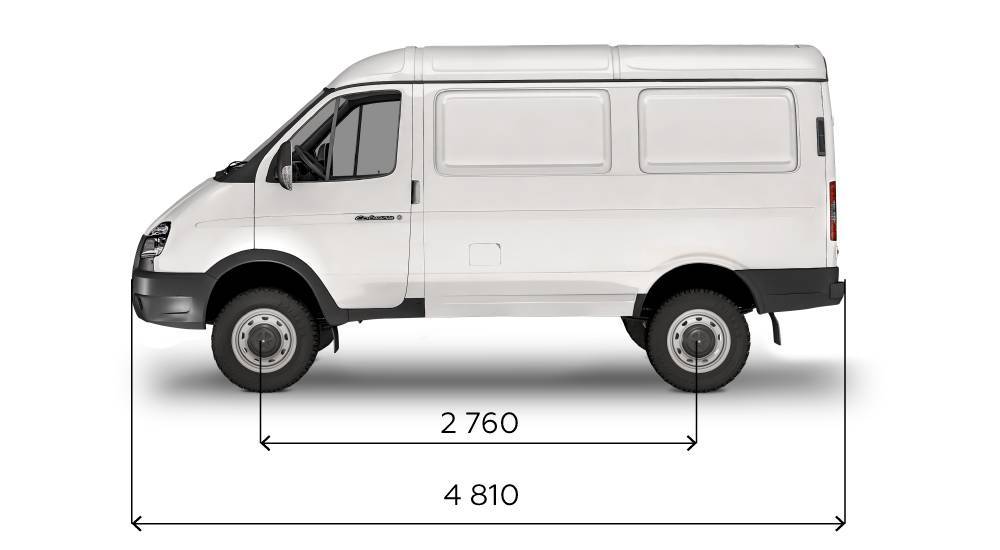

Цельнометаллическая ГАЗель Соболь имеет модификации: грузовой, грузопассажирский и CityVan. В зависимости от этого размеры кузова имеют некоторые отличия.

3-местный автомобиль (2+1):

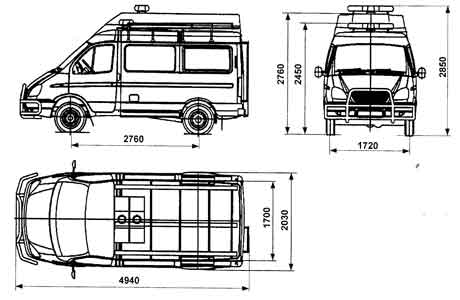

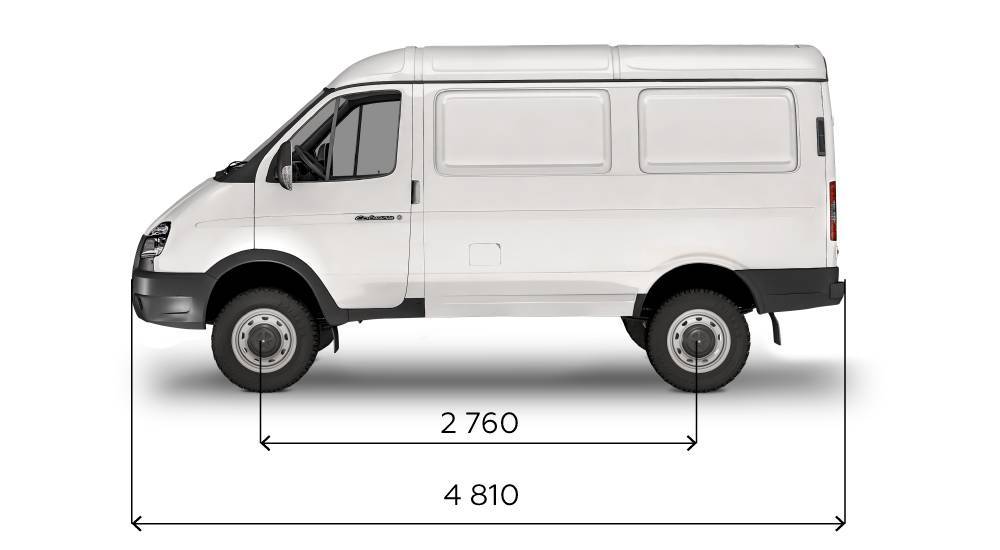

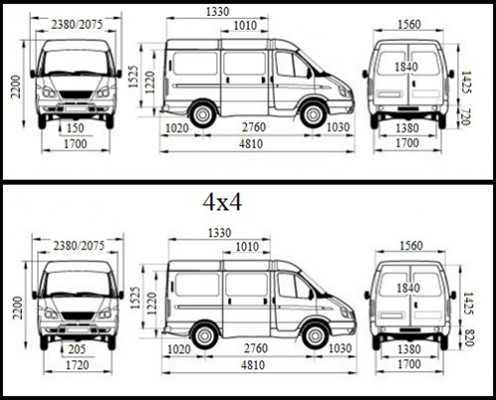

- Длина 4810 мм

- Ширина 2380 мм

- Высота 2200 мм

- База 2760 мм

- Колея передних колес 1700 мм

- Колея задних (между серединами сдвоенных шин) колес 1700мм

- Дорожный просвет (под картером заднего моста при полной массе) 150 мм

- Погрузочная высота 720 мм

- Внутренние габаритные размеры кузова

- Длина 2460 мм

- Ширина 1830 мм

- Высота 1430 мм

- Объем грузового салона 6,4 куб.м

3-местный CityVan (2+1):

- Длина 4810 мм

- Ширина 2380 мм

- Высота 2185 мм

- База 2760 мм

- Колея передних колес 1700 мм

- Колея задних (между серединами сдвоенных шин) колес 1700мм

- Дорожный просвет (под картером заднего моста при полной массе) 150 мм

- Погрузочная высота 720 мм

- Внутренние габаритные размеры кузова

- Длина 2500 мм

- Ширина 1800 мм

- Высота 1400 мм

- Объем грузового салона 6,3 куб.

м

м

7-местный автомобиль (6+1):

- Длина 4810 мм

- Высота 2200 мм

- База 2760 мм

- Колея передних колес 1700 мм

- Колея задних (между серединами сдвоенных шин) колес 1700мм

- Дорожный просвет (под картером заднего моста при полной массе) 150 мм

- Погрузочная высота 720 мм

- Внутренние габаритные размеры кузова

- Длина 1330 мм

- Ширина 1830 мм

- Высота 1430 мм

- Объем грузового салона 3,4 куб.м

Двигатель

Под капотом у ГАЗель Соболь Бизнес находится бензиновый, 4-тактный, впрысковый двигатель, мощностью 106 лошадиных сил (78,5 кВт).

Комплектующие

В комплектациях фургона следующее оснащение от мировых производителей:

- Усилитель и антиблокировочная система тормозов BOSCH

- Блокируемый дифференциал заднего моста EATON

- Коробка переключения передач и раздатка Hoerbiger

- Предпусковой подогреватель Webasto

- Амортизаторы и рессоры подвески Sachs

- Новая панель приборов EDAG

- Рулевое управление ZF

- Система охлаждения TRAD

Салон

В ГАЗель Соболь Бизнес установлена приборная панель из жесткого пластика и удобный подстаканник. Отсек под головное устройство — двухдиновый, куда поместится магнитола и рация. подрулевые переключатели. Вместо верхнего закрывающегося отсека по центру панели — открытая полочка

Отсек под головное устройство — двухдиновый, куда поместится магнитола и рация. подрулевые переключатели. Вместо верхнего закрывающегося отсека по центру панели — открытая полочка

Технические данные:

| ПАРАМЕТРЫ | EVOTECH A274 |

| Тип | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 96,5×92 |

| Рабочий объем цилиндров, л | 2,69 |

| Степень сжатия | 10 |

| Номинальная мощность, нетто кВт (л.с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин минимальная повышенная | 800±50 3000 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | Правое |

| ЭБУ | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 9,1 10,9 |

Новости

Технические характеристики ГАЗ 4 WD

- Главная

- Модельный ряд

- 4 WD

- Технические характеристики

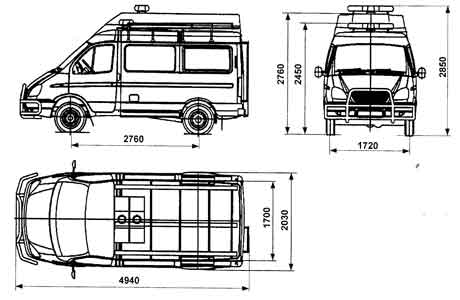

СОБОЛЬ БИЗНЕС БОРТ

Общие данные

Двигатели

СОБОЛЬ БИЗНЕС ЦМФ

Общие данные

Двигатели

СОБОЛЬ БИЗНЕС АВТОБУС

Общие данные

Двигатели

ГАЗЕЛЬ БИЗНЕС БОРТ

Общие данные

Двигатели

ГАЗЕЛЬ БИЗНЕС ЦМФ

Общие данные

Двигатели

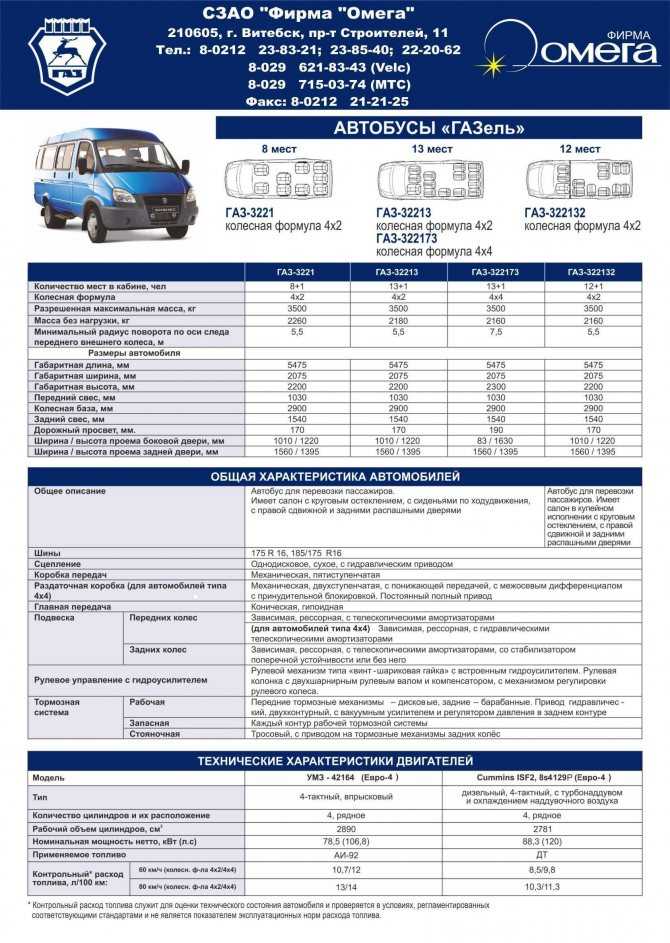

ГАЗЕЛЬ БИЗНЕС АВТОБУС

Общие данные

Двигатели

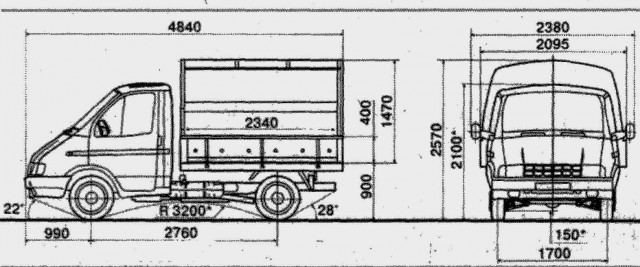

Соболь Бизнес Борт

| ПАРАМЕТРЫ | Стандартная база с однорядной кабиной* | Стандартная база с двухрядной кабиной** |

| ПАРАМЕТРЫ | Стандартная база с однорядной кабиной* | Стандартная база с двухрядной кабиной** |

| Количество мест Пассажировместимость | 2+1 2 | 5+1 5 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | подключаемый полный | подключаемый полный |

| Полная масса, кг | 3000 | 3120 |

| Масса снаряженного автомобиля, кг*** | 1920 | 2120 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг*** передних колес задних колес | 1400 | 1420 |

| База, мм | 2760 | 2900 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 1700 | 1720 1700 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 205 | 205 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 6 | 6 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч*** | 130 | 130 |

| Угол свеса (с нагрузкой)*** передний, град.  задний, град. | 29 32 | 27 27 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Погрузочная высота, мм | 1000 | 1060 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 2340 1978 400 | 2340 1978 400 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 231070

** 231073

*** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 | 96,5×92 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 | 2,69 |

| Степень сжатия | 9,2 | 16,5 | 10 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин: минимальная повышенная | 800±50 | 750±50 | 800±50 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое | Правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 | — |

| ЭБУ | один | один | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 11/12 | 7,6 | 10,5 |

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

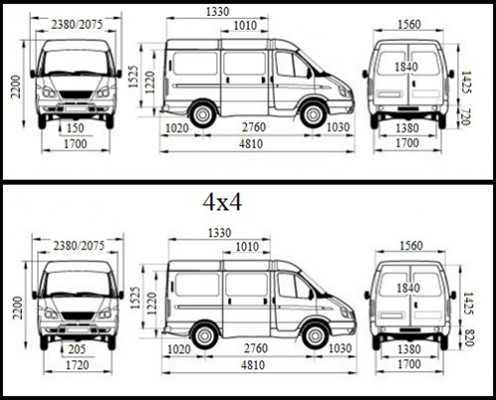

Соболь Бизнес ЦМФ

| ПАРАМЕТРЫ | фургон цельнометаллический* | фургон грузопассажирский* |

| ПАРАМЕТРЫ | фургон цельнометаллический* | фургон грузопассажирский* |

|---|---|---|

| Количество мест Пассажировместимость | 2+1 2 | 6+1 6 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | подключаемый полный | подключаемый полный |

| Полная масса, кг | 3000 | 3000 |

| Масса снаряженного автомобиля, кг** | 2090 | 2090 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг** передних колес задних колес | 1410 1590 | 1410 1590 |

| База, мм | 2760 | 2760 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 1700 | 1720 1700 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 205 | 205 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 6 | 6 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч** | 130 | 130 |

| Угол свеса (с нагрузкой)** передний, град.  задний, град. | 28 30 | 28 30 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Погрузочная высота, мм | 820 | 820 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 2460 1830 1430 | 1330 1830 1430 |

| Объем грузового салона, куб.м | 6,4 | 3,4 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 275270

** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

|---|---|---|---|

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 | 96,5×92 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 | 2,69 |

| Степень сжатия | 9,2 | 16,5 | 10 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин минимальная повышенная | 800±50 | 750±50 | 800±50 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое | Правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 | — |

| ЭБУ | один | один | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 11 | 7,6 | 10,5 |

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

Соболь Бизнес Автобус

| ПАРАМЕТРЫ | автомобиль с низкой крышей* | автомобиль со средней крышей** |

| ПАРАМЕТРЫ | автомобиль с низкой крышей* | автомобиль со средней крышей** |

| Количество мест Пассажировместимость | 6+1 6 | 6+1 6 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | полный подключаемый | полный подключаемый |

| Полная масса, кг | 2765 | 2765 |

| Масса снаряженного автомобиля, кг*** | 2260 | 2260 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг*** передних колес задних колес | 1360 1405 | 1360 1405 |

| База, мм | 2760 | 2760 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 1700 | 1720 1700 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 205 | 205 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 6 | 6 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч*** | 130 | 130 |

| Угол свеса (с нагрузкой)*** передний, град.  задний, град. | 29 29 | 29 29 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 2460 1830 1430 | 2460 1830 1530 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 221770

** 221717

*** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 | 96,5×92 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 | 2,69 |

| Степень сжатия | 9,2 | 16,5 | 10 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин минимальная повышенная | 800±50 | 750±50 | 800±50 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое | Правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 | — |

| ЭБУ | один | один | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 11 | 7,6 | 10,5 |

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

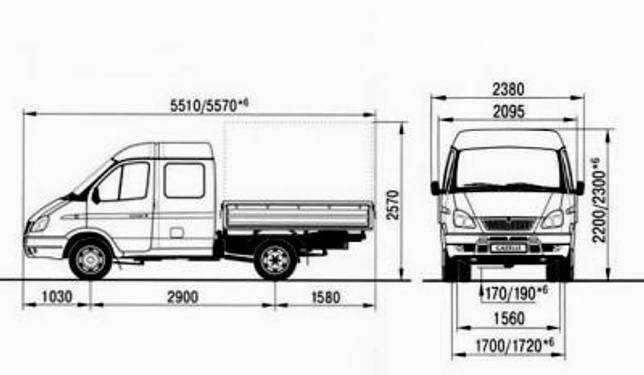

Газель Бизнес Борт

| ПАРАМЕТРЫ | Стандартная база с однорядной кабиной* | Стандартная база с двухрядной кабиной** |

| ПАРАМЕТРЫ | Стандартная база с однорядной кабиной* | Стандартная база с двухрядной кабиной** |

|---|---|---|

| Количество мест Пассажировместимость | 2+1 2 | 5+1 5 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | подключаемый полный | подключаемый полный |

| Полная масса, кг | 3500 | 3500 |

| Масса снаряженного автомобиля, кг*** | 2010 | 2140 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг*** передних колес задних колес | 1380 | 1470 |

| База, мм | 2900 | 2900 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 | 1720 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 190 | 190 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 7,5 | 7,5 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч | 120 | 120 |

| Угол свеса (с нагрузкой)*** передний, град.  задний, град. | 29 | 29 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Погрузочная высота, мм | 1060 | 1060 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 3089 | 3089 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 330270-0000245

** 330273-0000245

*** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

|---|---|---|---|

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 | 96,5×92 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 | 2,69 |

| Степень сжатия | 9,2 | 16,5 | 10 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин: минимальная повышенная | 800±50 3000±50 | 750±50 4500 | 800±50 3000 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое | правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 | — |

| ЭБУ | один | один | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 12 15 | 9,8/12* 11,3/15* | 11,2 14 |

* для бортового автомобиля со стандартной базой и двухрядной кабиной

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

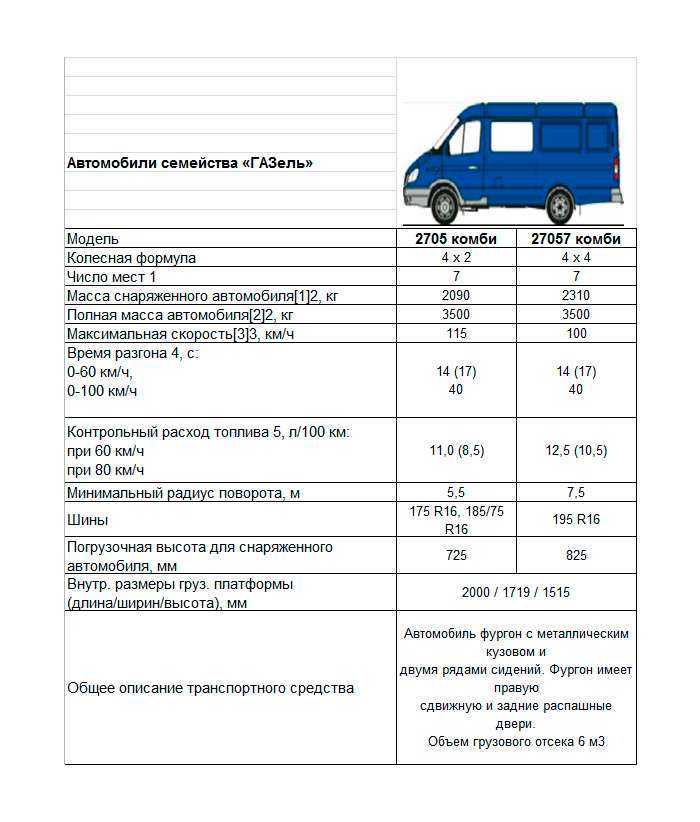

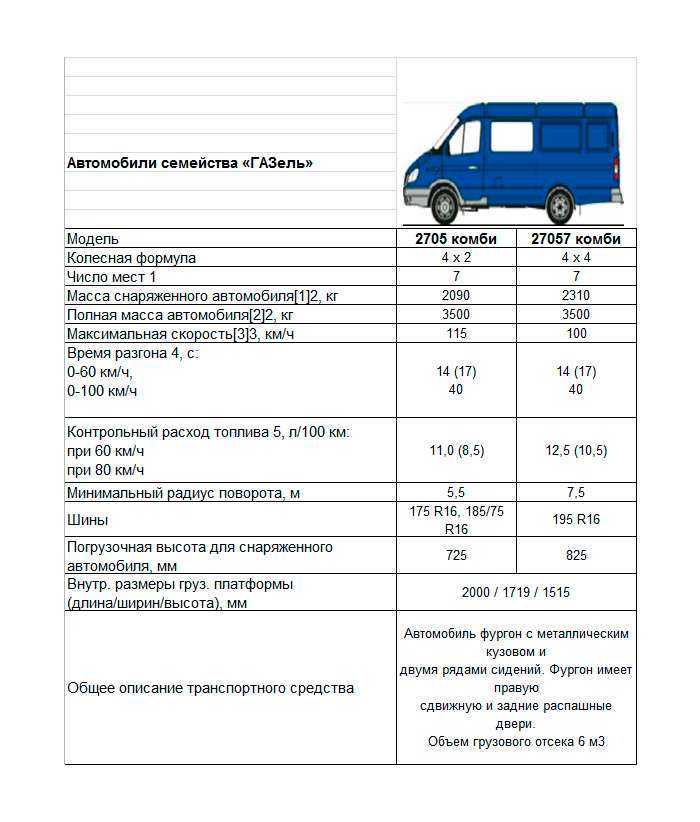

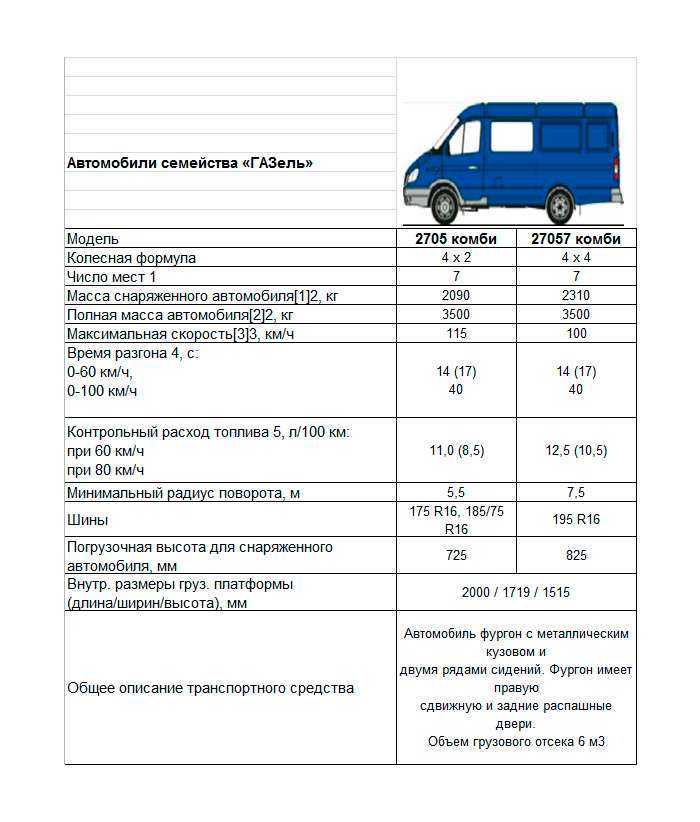

Газель Бизнес ЦМФ

| ПАРАМЕТРЫ | фургон цельнометаллический* | фургон грузопассажирский** |

| ПАРАМЕТРЫ | фургон цельнометаллический* | фургон грузопассажирский** |

|---|---|---|

| Количество мест Пассажировместимость | 2+1 2 | 6+1 6 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | подключаемый полный | подключаемый полный |

| Полная масса, кг | 3500 | 3500 |

| Масса снаряженного автомобиля, кг*** | 2185 | 2315 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг*** передних колес задних колес | 1430 2070 | 2100 1400 |

| База, мм | 2900 | 2900 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 | 1720 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 190 | 190 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 7,5 | 7,5 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч | 120 | 120 |

| Угол свеса (с нагрузкой)*** передний, град.  задний, град. | 29 19 | 29 19 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Погрузочная высота, мм | 825 | 825 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 3140 | 2000 |

| Объем грузового салона, куб.м | 9 | 6 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 270570-0000245

** 270570-0000265

*** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P | EVOTECH A274 |

|---|---|---|---|

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха | Бензиновый, 4-тактный, впрысковый |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 | 96,5×92 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 | 2,69 |

| Степень сжатия | 9,2 | 16,5 | 10 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 | 78,5 (106,8) 4000 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 | 220,5 (22,5) 2350±150 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 | 1-2-4-3 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин минимальная повышенная | 800±50 3000±50 | 750±50 4500 | 800±50 3000 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое | правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 | — |

| ЭБУ | один | один | — |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 12 15 | 9,8 11,3 | 11,2 14 |

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

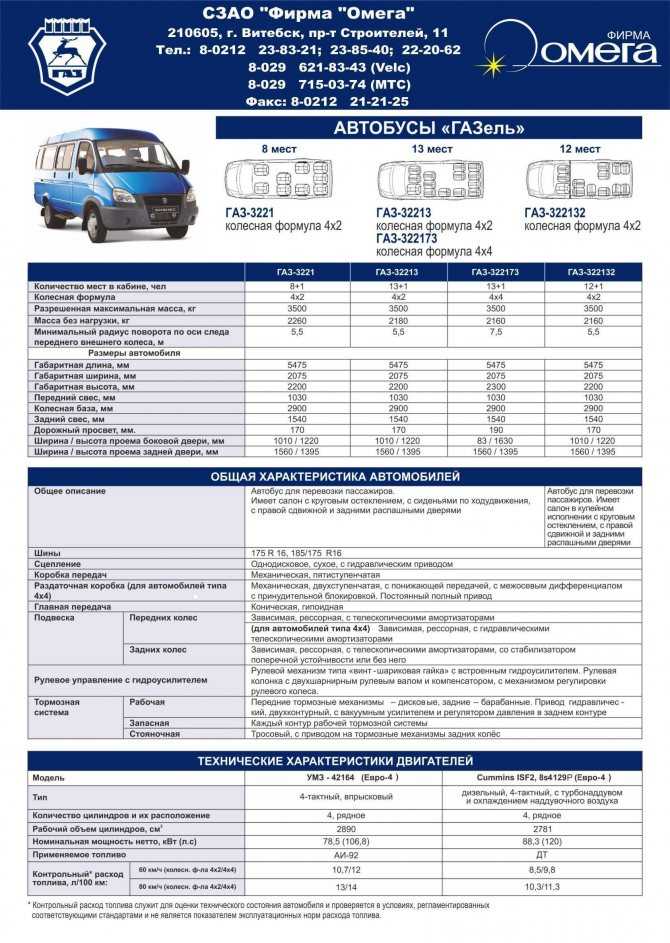

Газель Бизнес Автобус

| ПАРАМЕТРЫ | автомобиль корпоративный* | автомобиль коммерческий** |

| ПАРАМЕТРЫ | автомобиль корпоративный* | автомобиль коммерческий** |

| Количество мест Пассажировместимость | 8+1 8 | 13+1 13 |

| Колесная формула | 4×4 | 4×4 |

| Тип привода | подключаемый полный | подключаемый полный |

| Полная масса, к***г | 3195 | 3500 |

| Масса снаряженного автомобиля, кг | 2620 | 2580 |

| Распределение нагрузки автомобиля полной массы на дорогу через шины, кг*** передних колес задних колес | 1180 2015 | 1295 2210 |

| База, мм | 2900 | 2900 |

| Колея колес передних, мм задних (между серединами сдвоенных шин), мм | 1720 | 1720 |

| Дорожный просвет (под картером заднего моста при полной массе), мм | 190 | 190 |

| Минимальный радиус разворота по колее наружного переднего колеса, м | 7,5 | 7,5 |

| Максимальная скорость автомобиля на горизонтальном участке ровного шоссе, км/ч | 120 | 120 |

| Угол свеса (с нагрузкой) передний, град.  задний, град. | 28 19 | 28 19 |

| Максимальный преодолеваемый подъем на основном топливе с полной нагрузкой, % | 30 | 30 |

| Внутренние габаритные размеры кузова, мм длина ширина высота | 3140 1830 1500 | 3140 1830 1500 |

| Объем грузового салона, куб.м | 9 | 9 |

| Коробка переключения передач | 5МКПП | 5МКПП |

| Емкость топливного бака, л | 64 | 64 |

* 322170-0000244

** 322173-0000244

*** Параметры данного показателя меняются в зависимости от двигателя.

Данные показатели относятся к автомобилям с двигателем УМЗ-42164 (бензиновый)

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P |

| ПАРАМЕТРЫ | УМЗ-42164 | CUMMINS ISF2.8S4129P |

|---|---|---|

| Тип | Бензиновый, 4-тактный, вспрысковый | Дизельный, с турбонаддувом и охладителем наддувочного воздуха |

| Количество цилиндров и их расположение | 4, рядное | 4, рядное |

| Диаметр цилиндров и ход поршня,мм | 100×92 | 94×100 |

| Рабочий объем цилиндров, л | 2,89 | 2,8 |

| Степень сжатия | 9,2 | 16,5 |

Номинальная мощность, нетто кВт (л. с.) с.) при частоте вращения коленчатого вала, об/мин | 78,5 (106,8) 4000 | 88,3 (120) 3600 |

| Максимальный крутящий момент, нетто, Н*м (кгсм) при частоте вращения коленчатого вала, об/мин | 220,5 (22,5) 2500 | 270 (27,5) 1400-3000 |

| Порядок работы цилиндров | 1-2-4-3 | 1-3-4-2 |

| Частота вращения коленчатого вала в режиме холостого хода, об/мин минимальная повышенная | 800±50 3000±50 | 750±50 4500 |

| Направление вращения коленчатого вала (наблюдая со стороны вентилятора) | правое | правое |

| Запас хода от одной заправки при движении на всех типах топлива | 400 | 475 |

| ЭБУ | один | один |

| Контрольный расход топлива при движении с постоянной скоростью: 60 км/ч, л/100 км 80 км/ч, л/100 км | 10,5 13 | 9,8 11,3 |

Все технические характеристики носят информативный характер, точные данные уточняйте по телефонам, указанным в разделе «Контакты».

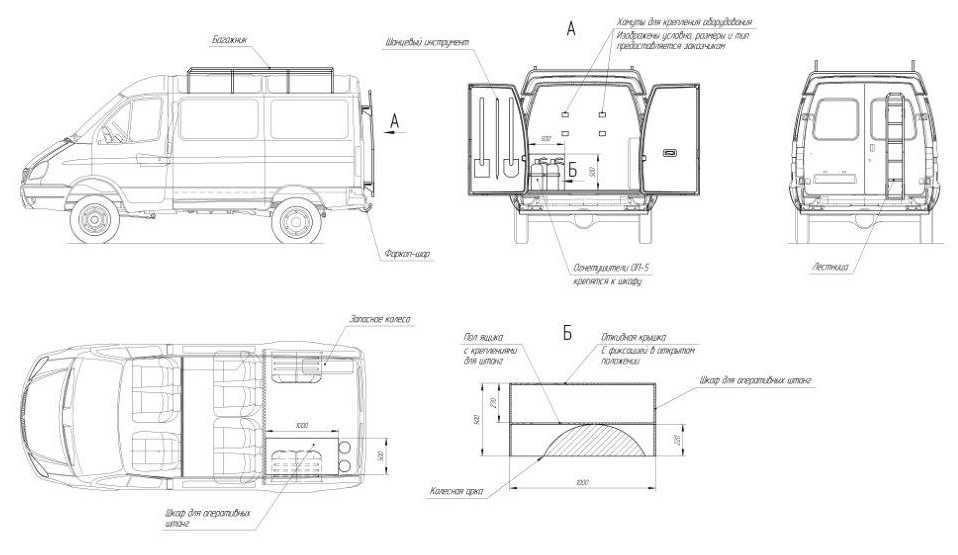

| Постоянного тока, однопроводное. Отрицательные выводы источников питания и потребителей соединены с корпусом КУЗОВ 1) Кузов цельнометаллический, полукапотный, имеет две распашные двери кабины, сдвижную боковую дверь и две распашные задние двери (для автомобилей со средней крышей) или одну, открывающуюся вверх, заднюю дверь (для автомобилей с низкой крышей).

1) Для автомобилей с цельнометаллическим кузовом. 2) Для авт. 3) Для кузова со средней крышей. 4.9. КАБИНА И ПЛАТФОРМА АВТОМОБИЛЯ ГАЗ-2310

4.10. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВОК И КОНТРОЛЯ

Примечание: давление воздуха в шинах каждой оси должно быть одинаковым, согласно указанным величинам. 1) Параметр обеспечен конструкцией автомобиля, регулировке не подлежит. 2) Для автомобилей типа 4х2. 3) В скобках указаны значения углов для снаряженного автомобиля, без скобок – для автомобиля полной массы. 4) Для автомобилей типа 4×4. 5) Параметр обеспечен конструкцией автомобиля, регулировке не подлежит. Источник | ||||

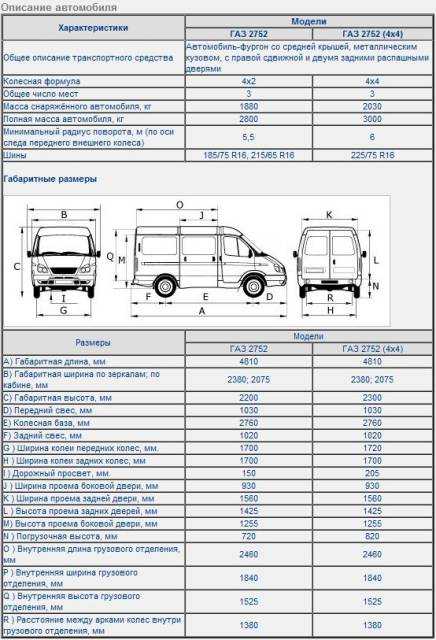

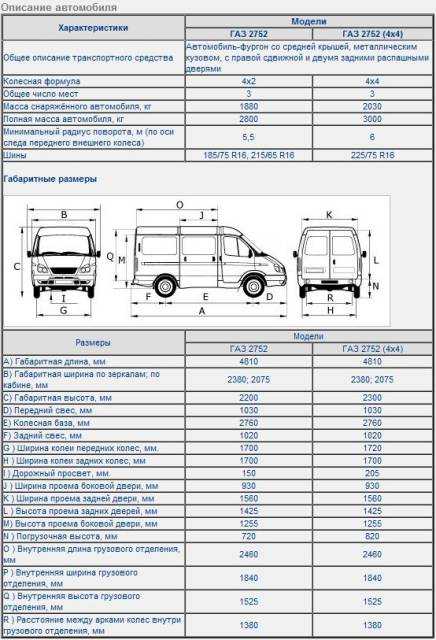

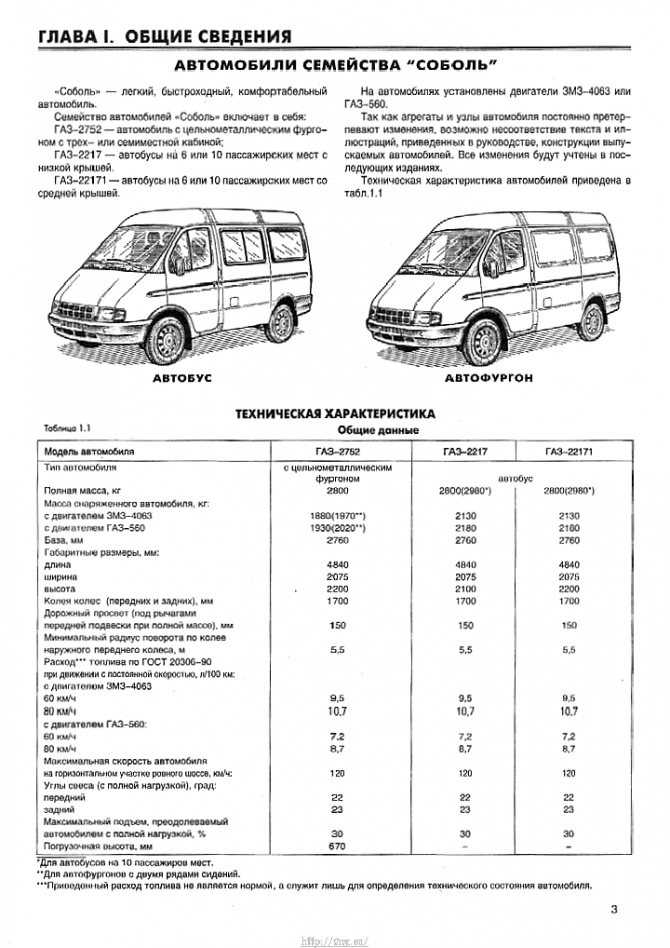

| Модель | ГАЗ 2752 | ГАЗ 2752 комби | ГАЗ 27527 | ГАЗ 27527 комби |

| Модель двигателя | Бензиновый УМЗ 4216 / Дизельный Cummins ISF 2,8 | |||

| Колёсная формула | 4х2 | 4х4 | ||

| Тип привода | задний | полный | ||

| Количество мест | 3 | 7 | 3 | 7 |

| Колёсная база, мм | 2760 | |||

| Габаритные размеры, мм (длина/ширина/высота) | 4810/2030/2200 | 4810/2030/2300 | ||

| Внутренние размеры грузового отсека, мм (длина, ширина, высота) | 2460(1330-для комби)/1830/1530 | |||

| Объём грузового отсека, м3 | 6,9 | 3,7 | 6,9 | 3,7 |

| Пгорузочная высота (средняя), мм | 720 | 820 | ||

| Дорожный просвет, мм | 150 | 205 | ||

| Минимальный радиус поворота, м | 5,5 | 6 | ||

| Полная масса, кг | 2800 | 3000 | ||

| Масса снаряжённого автомобиля, кг (бензин/дизель) | 1935/2055 | 2045/2165 | 2090/2210 | 2200/2320 |

Грузоподъёмность, кг. (бензин/дизель) (бензин/дизель) | 865/745 | 755/635 | 910/790 | 800/680 |

| Мощность двигателя, л.с. (бензин/дизель) | 106,8/120 | 106,8/120 | ||

| Объём двигателя, л. (бензин/дизель) | 2,89 /2,781 | |||

| Контрольный расход топлива, л/100 км при 80 км/ч (бензин/дизель) | 11,7 / 9,2 | 13,2 / 10,2 | ||

| Максимальная скорость (бензин/дизель) | 135 / 120 | 120 | ||

| Сцепление | Однодисковое, сухое, ZF Sachs. Привод сцепления — гидравлический, ZF Sachs | |||

| Коробка передач | Механическая, 5-ти ступенатая, синхронизированная | |||

| Карданная передача | Двухвальная, с промежуточной опорой | Трехвальная | ||

| Рама | Штампованная, клепаная, с лонжеронами швеллерного сечения | |||

| Передняя подвеска | Независимая, на поперечных рычагах, пружинная,со стабилизатором поперечной устойчивости и гидравлическими амортизаторами | Зависимая, на продольных полуэллиптических листовых рессорах, с гидравлическими телескопическими амортизаторами | ||

| Задняя подвеска | Зависимая, на двух продольных полуэллиптических рессорах с гидравлическими амортизаторами со стабилизатором | Зависимая, на продольных полуэллиптических листовых рессорах, с гидравлическими телескопическими амортизаторами | ||

| Шины | 185/75R16C, 215/65R16 | 225/75R16 | ||

| Рулевое управление | Рулевой механизм типа “винт-шариковая гайка-рейка-сектор”. Рулевой привод с ГУР интегрального типа. Рулевая колонка, регулируемая по высоте и углу наклона. Рулевой привод с ГУР интегрального типа. Рулевая колонка, регулируемая по высоте и углу наклона. | |||

| Тормозная система | Передние тормозные механизмы – дисковые, задние — барабанные. Привод гидравлический, двухконтурный, с вакуумным усилителем. | |||

| Раздаточная коробка | — | Механическая, двухступенчатая, с понижающей передачей, с межосевым дифференциалом с принудительной блокировкой. Постоянный полный привод. | ||

| Опции | Кондиционер, электростеклоподъёмники, электрорегулировка зеркал, противотуманые фары, магнитола с управлением на руле, АБС (для заднеприводных модификаций), круиз-контроль (для дизельных модификаций). | |||

Задний мост Соболь: основные функции

Посредством карданного вала крутящий момент поступает на задний мост. В нем находятся элементы, которые изменяют вектор его передачи и под углом в 90 градусов отправляют на колеса. Дополнительно мост способствует увеличению общей жесткости и прочности транспортного средства. На него приходится значительная часть нагрузок, возникающих при проезде препятствий, он передает их на элементы подвески для полного гашения. В итоге, полностью исключаются деформации кузова, а также его продольные и поперечные колебания, представляющие опасность во время движения, снижающие точность управления.

На него приходится значительная часть нагрузок, возникающих при проезде препятствий, он передает их на элементы подвески для полного гашения. В итоге, полностью исключаются деформации кузова, а также его продольные и поперечные колебания, представляющие опасность во время движения, снижающие точность управления.

Состав комплекта:

- Болт М12*25 с мелкой резьбой шаг 1.25 — 8 шт.

- Болт М12х70х1,25 (стаб) — 4 шт;

- Винт М10х20 — 6 шт;

- Гайка тормозного шланга — 4 шт;

- Гровер D 12 — 12 шт;

- Диск тормозной УАЗ 3160 — 2 шт;

- Жидкость тормозная «РОСА-4» 455г. — 1 шт;

- Колодки тормозные передние бесшумные ГАЗ-3302 «Торнадо» — 1 к-т;

- Комплект для установки заднего дискового тормоза ГАЗ-2217 Соболь (2 планшайбы+2 щитка) — 1 к-т;

- Кронштейн крепления тормозного шланга Газель — 2 шт;

- Рычаг промежуточный ручного тормоза — 1 шт;

- Суппорт в сборе: за основу взяты суппорта передних дисковых тормозов ГАЗ (скоба и направляющие) 3302 и 2207;

- Трос ручного тормоза задний левый Патриот ЕВРО-4 — 2 шт.

- Трубка тормозная 700 мм — 2 шт.

- Шайба медная d10 — 4 шт.

- Шайба регулировочная УАЗ тормозного диска «AUTOGUR73» — 4 шт.

- Шайба фиксаторная — 2 шт.

- Шланг тормозной УАЗ на задний дисковый тормоз под суппорт ГАЗ 340 мм — 2 шт.

- Штуцер тормозного шланга — 2 шт.

- Ящик под дисковые тормоза — 1 шт.

Преимущества дисковых тормозов ГАЗ перед барабанными:

- Стабильное ощущение торможения при всех температурах: механизм дисковой системы тормозов (пара колодки и диск) открыт и при движении происходит естественное охлаждение встречным воздушным потоком, в отличии барабанных, где контактирующий момент скрыт барабаном;

- Более высокие показатели характеристик при эксплуатации: уменьшение тормозного пути и более высокая скорость срабатывания дисковых механизмов, за счет равномерного контакта плоских поверхностей колодок и диска, перед барабанными, где поверхности контакта полукруглые;

- Отсутствие тепловой деформации диска, благодаря отличной теплоотдаче;

- При попадании в барабанную тормозную систему воды, тормоза пропадают и приходят в действие лишь после многократного нажатия педали;

- При разрушении колодок в барабанном тормозе возникает большая вероятность вклинивания колес, дисковый не имеет такой проблемы;

- По испытаниям, тормозной путь на скорости 80 км/ч, у барабанной системы составляет 70 м, при дисковой 55 м;

- Простое и экономичное содержание.

- Возможность регулировки дисковых тормозов является еще одним их преимуществом. Проекция дисковых тормозов такова, что после каждого применения они саморегулируются из-за малого зазора между колодками и тормозным диском.

Запчасти трансмиссии ГАЗ 2752 (Соболь)

Запчасти сцепление ГАЗ 2752

- Диск сцепления

- Сцепление всборе

- Детали привода сцепления

Запчасти коробка передач ГАЗ 2752

- Валы и шестерни

- Картер передний и задний короки передач

- Коробка передач в сборе

Запчасти привод мостов ГАЗ 2752

- Карданная передача

- Крестовины

Запчасти мост ГАЗ 2752

- Мост задний

- Полуоси

Запчасти двигателя ГАЗ 2752 (Соболь)

Запчасти, основные элементы двигателя Газ 2752

- Блок цилиндров

- Головка блока цилиндров

- Крышка

- Вал коленчатый

- Маховик

- Шатуны

- Поршни

- Вал распределительный клапаны и толкатели клапанов

- Привод распределительного вала

Запчасти системы питания ГАЗ 2752

- Газопровод впускной и выпускной

- Насос топливный (бензонасос)

- Фильтр воздушный

- Бак топливный

- Фильтр грубой очистки топлива

- Трубопроводы топливные

Система выпуска отработанных газов

- Глушитель

- Резонатор

- Трубы глушителя

- Узлы и детали системы смазки, привод распределителя зажигания

Запчасти системы охлаждения ГАЗ 2752 (Соболь)

- Насос водяной

Остров Сейбл — сырая нефть

Остров Сейбл

exxonmobil.com/crude-oils/crude-trading/sable-island» data-message=»Sable Island Condensate is produced by Sable Offshore Energy Incorporated (SOEI), a joint venture comprising Mobil Oil Canada Properties, Shell, Imperial Oil, NSRL and Mosbacher.» aria-describedby=»descriptionShare» data-twitter-message=»Sable Island Condensate is produced by Sable Offshore Energy Incorporated (SOEI), a joint venture comprising Mobil Oil Canada Properties, Shell, Imperial Oil, NSRL and Mosbacher.» data-facebook-message=»Sable Island Condensate is produced by Sable Offshore Energy Incorporated (SOEI), a joint venture comprising Mobil Oil Canada Properties, Shell, Imperial Oil, NSRL and Mosbacher.» role=»dialog»> Печать ТопДобыча и транспортировка

Конденсат острова Сейбл добывается Sable Offshore Energy Incorporated (SOEI), совместным предприятием, включающим Mobil Oil Canada Properties (MOCP 50,8%), Shell (31,3%), Imperial Oil (9%), NSRL (8,4 %) и Мосбахера (0,5%). Добыча, начавшаяся в январе 2000 года, в настоящее время составляет около 7-8 тысяч баррелей в сутки и, как ожидается, достигнет 15 тысяч баррелей в сутки.

Добыча, начавшаяся в январе 2000 года, в настоящее время составляет около 7-8 тысяч баррелей в сутки и, как ожидается, достигнет 15 тысяч баррелей в сутки.

Этот проект разработки газа расположен в 125 милях от побережья Новой Шотландии и состоит из шести месторождений природного газа, извлекаемые запасы которых оцениваются в более чем 3,5 триллиона кубических футов природного газа и более 100 миллионов баррелей газа. жидкости.

Данные порта загрузки

Конденсат острова Сейбл загружается с терминалов Statia в Пойнт-Таппер, Новая Шотландия. Хотя ожидается, что конденсат с острова Сейбл будет перевозиться партиями вместимостью 375 кб, Point Tupper может принимать суда размером до ULCC.

Характеристики

- Сила тяжести 61,1

- Сера 0,00%

- Порт погрузки Point Tupper

Отказ от ответственности

Материалы, содержащиеся на этом веб-сайте, предоставлены вам с любезного разрешения ExxonMobil и основаны на ряде данных и информации. Несмотря на тщательность при подготовке материалов, ExxonMobil не делает никаких заявлений и не дает гарантий относительно их точности, надежности, качества, правильности или полноты. Каждый пользователь должен сделать свое собственное определение и суждение о применении любой информации в этом анализе. Любое и любое использование этой информации является исключительной ответственностью пользователя, и пользователь освобождает ExxonMobil и ее аффилированные лица от любых претензий, возникающих в связи с ее использованием, и обязуется защищать и ограждать ExxonMobil и ее аффилированные лица от любых претензий третьих лиц, возникающих в связи с этим. от заявки пользователя или использования какой-либо части материалов.

Несмотря на тщательность при подготовке материалов, ExxonMobil не делает никаких заявлений и не дает гарантий относительно их точности, надежности, качества, правильности или полноты. Каждый пользователь должен сделать свое собственное определение и суждение о применении любой информации в этом анализе. Любое и любое использование этой информации является исключительной ответственностью пользователя, и пользователь освобождает ExxonMobil и ее аффилированные лица от любых претензий, возникающих в связи с ее использованием, и обязуется защищать и ограждать ExxonMobil и ее аффилированные лица от любых претензий третьих лиц, возникающих в связи с этим. от заявки пользователя или использования какой-либо части материалов.

Смеси сырой нефти по плотности в градусах API и по содержанию серы

Библиотека смесей сырой нефти ExxonMobil, отсортированных по плотности API и содержанию серы.

Сырая нефть Артикул • 3 сентября 2021 г.

Анализы доступны для скачивания

Алфавитный список доступных для скачивания анализов сырой нефти.

Сырая нефть Артикул • 3 сентября 2021 г.

Сырая нефть по регионам

Список сырой нефти по географическому положению.

Сырая нефть Артикул • 18 июня 2020 г.

Лиза

Сырая нефть Артикул • 18 июня 2020 г.

Мостарда

Сырая нефть Артикул • 17 сентября 2019 г.

Керл

Сырая нефть Артикул •

6 августа 2019 г.

— Sable Systems International

Перейти к содержимомуГазоанализатор стабильных изотоповДжефф Ричардсон2019-07-31T19:01:14-07:00

Стабильный изотопный газовый анализатор

Запрос Цитата продуктаСтабильный-изотоп-анализер-IMG1

СТАБЛИЦА-Изотоп-Анализер-IMG2

СТАЛИАЛ-АНАЛИОПА-АНАЛИОП-АНАЛИЗЕР-ИМГ2

СТАЛИАЛ-АНАЛИОП-АНАЛИЗА-Img2

8888888888. Одновременное измерение 13 CO 2 , C 18 O 2 , CO 2 и Н 2 О

Описание

Непрерывное измерение изотопов

13 C и 18 O в выдыхаемом воздухе трассировщики синхронно с потоком данных Promethion.

Измерение окисления экзогенных питательных веществ

На рисунке A показано окислительное удаление 2,5 мг болюса 13 C-глюкозы у контрольной мыши. Возможные экспериментальные манипуляции включают: возраст, диету, гормональное лечение, экспериментальные препараты, манипуляции с микробиомом, физические упражнения, термическое воздействие, хирургические процедуры, болезнь/травму и т. д. Критические показатели включают величину и продолжительность ответа и AUC для расчета % восстановления дозы.

Измерение окисления эндогенных питательных веществ

На рисунке B показано окисление индикатора жирной кислоты ( 13 C-пальмитиновая кислота), введенного в рацион грызунов в течение 10 дней, избирательно обогащающего липиды тела 13 C. CO 2 и δ 13 C, измеренные во время отдыха, упражнений на беговой дорожке (15 м/мин) и восстановления, показывают, что общее окисление липидов у мышей увеличивается в течение первой минуты упражнений, но снижается до уровня покоя во время упражнений в устойчивом состоянии. Исследователи также могли выборочно обогащать организм белками, кормя грызунов диетой, настоянной на 13 C-1-L-лейцин, что позволяет проводить количественную оценку окисления эндогенного белка в режиме реального времени.

Исследователи также могли выборочно обогащать организм белками, кормя грызунов диетой, настоянной на 13 C-1-L-лейцин, что позволяет проводить количественную оценку окисления эндогенного белка в режиме реального времени.

Для получения дополнительной информации об использовании мечения стабильными изотопами см.:

McCue, MD (2011). «Отслеживание окислительной и неокислительной судьбы изотопно-меченых питательных веществ у животных». BioScience 61(3): 217-230.

Welch Jr, K.C., et al. (2016). «Сочетание респирометрии со стабильными изотопами для исследования использования топлива у животных». Анналы Нью-Йоркской академии наук 1365(1): 15-32.

МакКью, доктор медицины и К.С. Уэлч-младший (2016). « 13 C-дыхательный тест на животных: теория, применение и будущие направления». J Comp Physiol 186B(3): 265-285.

Свяжитесь с нами

Для индивидуальной конфигурации свяжитесь с нами по номеру , и наши специалисты помогут вам настроить систему, соответствующую вашим конкретным исследовательским потребностям.

Скачать

Скачать брошюру

Технические характеристики

Показать спецификации| Точность (1 сек/10 сек/100 сек) | δ 13 C: 3,0 ‰ / 1,0 ‰ / 0,30 ‰ |

| δ 18 O: 16‰ / 5‰ / 2‰ | |

| 12 CO 2 : 0,8 частей на миллион / 0,30 частей на миллион / 0,10 частей на миллион | |

| H 2 O: 200 частей на миллион (60 секунд) / 100 частей на миллион (300 секунд) | |

| Суммарная неопределенность | < 1% |

| Диапазон измерений (соответствует всем спецификациям) | CO 2 : 380 – 25000 частей на миллион |

| H 2 O: 4000–60000 частей на миллион | |

| Рабочий диапазон | H 2 O: 0–70 000 частей на миллион (без конденсации) |

| CO 2 : 0 – 50000 частей на миллион | |

| Скорость измерения | Выбираемые пользователем частоты до 1 Гц |

| Условия отбора проб | Влажность окружающей среды: без конденсации (относительная влажность 0–100 %) |

| Температура образца: от -20 до 50 °C | |

| Рабочая температура: 0–45 °C | |

| Фитинги | Выход (внутренний насос): 1/4 дюйма |

| Вход: 3/8 дюйма | |

| Выходы | Цифровой (RS-232), Ethernet, USB |

| Требования к питанию | 115/230 В переменного тока, 50/60 Гц 66 Вт |

| Размеры (В x Ш x Г) | 18 см (7 дюймов) x 47 см (18,5 дюймов) x 36 см (14 дюймов) |

| Вес | 17 кг (37,5 фунтов) |

Линия Promethion

Доверяйте своим данным – Эксклюзивная цифровая технология высокого разрешения SableHD™ обеспечивает лучшую в отрасли точность, высочайшую частоту дискретизации и непревзойденное разрешение быстро меняющихся метаболических данных. И вы получаете все преимущества технологии Promethion, включая сохранение необработанных данных, компенсацию водяного пара, непрямую калориметрию в режиме вытягивания и преимущество домашней клетки Sable.

И вы получаете все преимущества технологии Promethion, включая сохранение необработанных данных, компенсацию водяного пара, непрямую калориметрию в режиме вытягивания и преимущество домашней клетки Sable.

Уверенность в своих экспериментах – Стабильность и точность системы Promethion Core год за годом обеспечивают сопоставимые данные. Это позволяет проводить продольные исследования на протяжении всей жизни ваших мышей или крыс.

Actionable Intelligence – Программное обеспечение Promethion Live предоставляет вам в режиме реального времени информацию о животных и системе, необходимую для принятия ключевых решений в любое время с вашего авторизованного рабочего стола или мобильного устройства. Если здоровье и благополучие животного изменится, вы узнаете об этом в тот момент, когда это произойдет. Отслеживая активность, пищевое поведение и изменение веса, вы знаете, когда нужно внести коррективы. Непрерывный мониторинг всех компонентов системы дает вам полный экспериментальный контроль.

Больше с меньшими затратами – Централизованные анализаторы с высоким разрешением и инновационный дизайн дают Promethion Core™ возможность запускать больше метаболических клеток при меньших затратах. Компактный дизайн экономит ценное лабораторное пространство.

Простота обслуживания – Быстрое проведение экспериментов с использованием сохраненных предыдущих конфигураций в качестве шаблонов для новых исследований. Инновационный дизайн обеспечивает эффективное управление животными, техническое обслуживание клеток и очистку системы.

Что нового

In searching for biological origins of obesity, Louisiana lab goes back to the beginning of life

Calculating the rate for oxidation for 13C breath tracers

Высокоточное измерение метана

Sable объявляет о выпуске новой метаболической беговой дорожки для мышей

ПРЕДСТОЯЩИЕ МЕРОПРИЯТИЯ

ПРЕДСТОЯЩИЕ КОНФЕРЕНЦИИ

Ссылка для загрузки страницыПерейти к началу

Mercury Sable Features and Specs

EPA Classification

Large

Drivetrain

All Wheel Drive

Engine Order Code

99W

Engine Type and Required Fuel

Gas V6

Displacement (liters/cubic дюймов)

3,5 л/-подлежит уточнению-

Fuel System

SMPI

Maximum Horsepower @ RPM

263 @ 6250

Maximum Torque @ RPM

249 @ 4500

Cooling System Capacity (quarts)

11.1

Transmission Order Code

44J

Описание трансмиссии

Автоматическая

Количество скоростей трансмиссии

6

Передаточное число первой передачи (:1)

4,48

Передаточное число второй передачи (:1)

2,87

Третье передаточное число (: 1)

1,84

Четвертое передаточное взаимодействие (: 1)

1,41

Пятое зубчатое количество (: 1)

1,00

Шест -шестер. Обратное соотношение (: 1)

Обратное соотношение (: 1)

2,88

Окончательное соотношение оси привода (: 1)

2,77

Размер сцепления

NA

EPA GARP GAS

5

Эми. )

NA

Дальность действия по городу/шоссе (мили)

340.00 / 480.00

Экономия топлива EPA, смешанный/город/шоссе (миль на галлон)

19 / 17 / 24

Эквивалент экономии топлива EPA (для гибридных и электрических транспортных средств), комбинированный/город/шоссе (MPGe)

Н/Д / Н/Д / Н/Д

Емкость топливного бака / Размер бензобака

20,0

Емкость дополнительного топливного бака (галлоны)

NA

Длина колесной базы (дюймы)

30102 )

202.1

Ширина без зеркал (дюймы)

74,5

Высота (дюймы)

62,3

Ширина передней дорожки (дюймы)

64,3

Ширина задней дорожки (дюймы)

64,4

Минимальный заземление (дюймы)

64,4

Минимальный заземление (дюймы)

64,4

.

29.1

Пассажир / сиденья

5

Общий объем пассажира (кубические ноги)

108,0

Передняя головная комната (дюймы)

39,6

Лесная комната (дюймы)

39,6

Лесная комната (дюймы)

39,6

Лесная комната (дюймы)

39,6

Лесная комната)0013

41,3

Передняя комната для плеч (дюймы)

57,8

Передняя тазобедренная комната (дюймы)

53,7

Второй рядная комната (дюймы)

38,8

Second Row Laf -Lep)

38,8

Second Row Lef -Lep)

38.8Second Row Laf -Lep)

38.8

Second Row).

Второй ряд плечевой комнаты (дюймы)

57,6

Второй ряд бедренной комнаты (дюймы)

53,6

Бакер -пространство (кубические футы)

21,2

Steering Type

21,2

Steering Type

21,2

.0013

Передаточное отношение (:1)

17,1

Повороты, от упора до упора

2,86

Диаметр/радиус поворота, от бордюра к бордюру (футы)

40,0

3 Диаметр поворота, диаметр от стены к стене 90

NA

Передняя подвеска тип

Независимый

Задняя подвеска тип

Независимый

Диаметр амортизатора переднего удара (мм)

NA

. 0013

0013

Front Anti-Roll Bar Diameter (inches)

NA

Rear Anti-Roll Bar Diameter (inches)

NA

Brake Type

Power

Anti-Lock-Braking System

4-Wheel

передние тормозные диски, диаметр x толщина (дюймы)

12,4 x -подлежит уточнению-

задние тормозные диски, диаметр x толщина (дюймы)

13,0 x -подлежит уточнению-

задние барабаны, диаметр x ширина (дюймы)

NA

Размер переднего колеса (дюймы)

18 x -TBD —

Материал переднего колеса

Алюминий

Размер передней шины

P225/55R18

Размер заднего колеса (дюймы)

18 x -TBD —

(дюймы)

18 x -TBD —

0

00

00

00

00

00

00

00

00

00

00

00

00

00

00. Размер задней шины

P225/55R18

Размер запасного колеса (дюймы)

Компактный

Запасное колесо

Сталь

Размер запасной шины

Compact

Максимум максимум. 0013

0013

1000

Maximum Tongue Weight, dead weight hitch (pounds)

100

Maximum Trailer Weight, weight distributing hitch (pounds)

1000

Maximum Tongue Weight, weight distributing hitch (pounds)

150

Базовая снаряженная масса (фунты)

3930

Ток при холодном пуске при 0°F

540

Максимальная мощность генератора (ампер)

154

Спецификации для других моделей Mercury S0011

- 2008 Mercury Sable

3,5L SMPI 24-клапана V6 Duratec Engine

6-скоростная автоматическая трансмиссия

2,77 Отношение AXLE

All-Divel

68 AMP-HLIO

All-Divel

68 Amp дополнительная задержка

Независимая передняя подвеска со стойками MacPherson со стабилизатором поперечной устойчивости

Независимая многорычажная задняя подвеска со стабилизатором поперечной устойчивости, спиральным амортизатором

Гидравлическое рулевое управление с реечной передачей

Хромированные насадки на выхлопные трубы

18-дюймовые 7-спицевые легкосплавные колесные диски с центральным колпаком Mercury

Всесезонные шины BSW P225/55R18

Компактное запасное колесо

Молдинги порогов в цвет кузова

Атласная решетка радиатора/водопад и окантовка автомобиля

3

Противотуманные фары

Светодиодные задние фонари

Дистанционное освещение по периметру

Атласно-алюминиевые складные зеркала с электроприводом и подогревом, вкл. 0013

0013

Стеклоочистители с фиксированным интервалом

Дверные ручки с отделкой из сатинированного алюминия

Стереосистема AM/FM с CD-чейнджером на 6 дисков, MP3, аудиосистема Audiophile, аудиовход

Система связи и развлечений SYNC с голосовым управлением, вкл.: Bluetooth возможности, элементы управления на рулевом колесе, USB-порт, аудиовход *Начиная с Job #2-inc: 911 Assist, отчеты о состоянии автомобиля*

Спутниковое радио SIRIUS *Нет в AK & HI*

Звуковой пакет Premium с звукоизоляция

Кожаные передние ковшеобразные сиденья с подогревом, вкл.: сиденье водителя с электроприводом, 8 регулировок и наклоном, поясничная опора с ручным управлением, память сиденья водителя, сиденье пассажира с регулировкой по 4 параметрам, поясничная опора с ручным управлением, функция складывания

60 /40 Раздельные складные задние сиденья, включая: регулируемые подголовники, отделение для хранения в центральном подлокотнике с подстаканниками

Передняя центральная консоль, включая: отделение для хранения, подлокотник, подстаканники

Передние и задние коврики с ковровым покрытием

Кожаное рулевое колесо с аудиосистемой/круиз-контролем, манжеты из сатинированного алюминия

Рулевая колонка с регулируемым наклоном

Пассивная противоугонная система SecuriLock

Отделка под дерево

Центр сообщений с маршрутным компьютером, компасом дверца для замены масла приоткрыта, низкий уровень омывающей жидкости/давления масла/индикатор охлаждающей жидкости, индикатор наружной температуры

Электростеклоподъемники с водительским приводом, подъем/опускание одним касанием

Электропитание дверных замков

Система дистанционного доступа без ключа с (2) брелоками

Keyless entry keypad

Pwr remote decklid release

Cruise control

Universal garage door opener

Perimeter anti-theft alarm

Dual zone electronic auto temp control

Rear HVAC ducts

Rear window defroster

Analog clock

Перчаточный ящик с замком и демпфирующей дверью

(3) Точки питания 12 В

Карманы для карт и держатели для бутылок во всех дверях

Зеркало заднего вида с автоматическим затемнением

Потолочная консоль, включая: карту/плафон, отделение для солнцезащитных очков

Сдвижные козырьки водителя/переднего пассажира с зеркалами с подсветкой

(3) поручни

Задние лампы для чтения

Подсветка входа

Кожаная1 ручка переключения передач

Карманы для карт в спинках передних сидений

(2) крючка для одежды

Багажная сетка

Крючки для сумок с продуктами в багажнике

Дисковые тормоза с антиблокировочной системой для 4 колес (ABS)

Электронный усилитель торможения

9Trac Система стабилизации Advan0013 Противобуксовочная система

Двухступенчатые подушки безопасности водителя и переднего пассажира с датчиком положения сиденья водителя, датчиком классификации пассажиров, датчиком серьезности аварии

Пакет безопасности, вкл. : защитный навес, датчик опрокидывания, боковые подушки безопасности водителя и пассажира

: защитный навес, датчик опрокидывания, боковые подушки безопасности водителя и пассажира

Ремни безопасности, вкл.: преднатяжители, ограничители нагрузки, BeltMinder

Система обнаружения заднего хода

Оповещение SOS после аварии, вкл.: автоматическое отпирание дверей, включение аварийных огней, включение звукового сигнала при раскрытии подушек безопасности

Замки для безопасности детей на задних дверях

Нижние фиксаторы и ремни для детей на заднем сиденье (LATCH)

Двойной звуковой сигнал

3 базовых года / 36 000 базовых миль

5 лет трансмиссии / 60 000 лет 9013 миль трансмиссии / Неограниченное количество миль Corrosion Miles

5 лет помощи на дороге / 60 000 миль помощи на дороге

Front Driver

5/5

Front Passenger

5/5

Side Driver

0013

5/5

Боковой задний пассажир

5/5

Рейтинг опрокидываемости NHTSA

4/5

Время образования газа и избыточного давления в бассейне Соболя на шельфе Новой Шотландии: влияние на динамику миграции газа1 | Бюллетень канадской нефтяной геологии

Skip Nav Destination

Исследовательская статья|

01 июня 1992 г.

Марк А. Уильямсон;

Кэролайн Смит

Бюллетень канадской нефтяной геологии (1992) 40 (2): 151–169.

https://doi.org/10.35767/gscpgbull.40.2.151

История статьи

получено:

13 января 1992 г.

принято:

09 марта 1992 г.

первый онлайн:

02 марта 2017 г.

- Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Делиться

- MailTo

- Твиттер

- LinkedIn

- Инструменты

Получить разрешения

- Поиск по сайту

Citation

Марк А. Уильямсон, Кэролайн Смит; Время образования газа и избыточного давления в бассейне Сейбл на шельфе Новой Шотландии: влияние на динамику миграции газа. Бюллетень канадской нефтяной геологии 1992;; 40 (2): 151–169. doi: https://doi.org/10.35767/gscpgbull.40.2.151

Уильямсон, Кэролайн Смит; Время образования газа и избыточного давления в бассейне Сейбл на шельфе Новой Шотландии: влияние на динамику миграции газа. Бюллетень канадской нефтяной геологии 1992;; 40 (2): 151–169. doi: https://doi.org/10.35767/gscpgbull.40.2.151

Скачать файл цитаты:

- Ris (Zotero)

- Реф-менеджер

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

панель инструментов поиска Расширенный поиск

Скопления газа на участках Гленелг и Венчур на шельфе Новой Шотландии, восточная Канада, происходят в резервуарах с гидродавлением и избыточным давлением соответственно. Литологические, структурные и палеогидрологические характеристики этих двух местонахождений существенно различаются. История захоронения, термические модели и модели созревания предполагают, что в исходной дате (152 млн лет назад) началось значительное газообразование в 115 млн лет (Гленелг) и 85 млн лет (Венчер). Двухфазные одномерные численные модели пластовых поровых давлений в пределах исходных данных предполагают два периода избыточных поровых давлений (выше гидростатического). Первый в 90 млн лет и 110 млн лет для Гленелга и Венчура соответственно. Второй строит от 20 млн лет до наших дней для обеих областей. Оба события могут быть объяснены процессами неравновесного уплотнения отложений с незначительным давлением от образования углеводородов. Совпадение событий избыточного порового давления и газообразования в Гленелге вместе с возникновением в этом месте крупных вертикальных разломных каналов, вероятно, обусловило вертикальную миграцию газа из зрелого источника с избыточным давлением в гидронапорные коллекторы. Несовпадение этих событий и отсутствие крупных вертикальных разломов на Венчере, вероятно, в совокупности привели к тому, что большая часть газа в Венчуре была ограничена скоплениями избыточного давления.

История захоронения, термические модели и модели созревания предполагают, что в исходной дате (152 млн лет назад) началось значительное газообразование в 115 млн лет (Гленелг) и 85 млн лет (Венчер). Двухфазные одномерные численные модели пластовых поровых давлений в пределах исходных данных предполагают два периода избыточных поровых давлений (выше гидростатического). Первый в 90 млн лет и 110 млн лет для Гленелга и Венчура соответственно. Второй строит от 20 млн лет до наших дней для обеих областей. Оба события могут быть объяснены процессами неравновесного уплотнения отложений с незначительным давлением от образования углеводородов. Совпадение событий избыточного порового давления и газообразования в Гленелге вместе с возникновением в этом месте крупных вертикальных разломных каналов, вероятно, обусловило вертикальную миграцию газа из зрелого источника с избыточным давлением в гидронапорные коллекторы. Несовпадение этих событий и отсутствие крупных вертикальных разломов на Венчере, вероятно, в совокупности привели к тому, что большая часть газа в Венчуре была ограничена скоплениями избыточного давления. Модели, которые пытаются определить геометрические взаимосвязи между верхним прогнозируемым избыточным давлением, верхним прогнозируемым газовым окном и верхним исходным датумом во времени, имеют значение для диагенетической и флюидной истории в толще горных пород.

Модели, которые пытаются определить геометрические взаимосвязи между верхним прогнозируемым избыточным давлением, верхним прогнозируемым газовым окном и верхним исходным датумом во времени, имеют значение для диагенетической и флюидной истории в толще горных пород.

Газохранилища в Гленелге и крупных предприятиях Тер-Нёв, Канада, расположенные в самом маленьком водохранилище, расположенном в водохранилище Рош, с гидростатическим и надгидростатическим давлением, соответственно. Литологические, структурные и палео-гидрологические характеристики имеют разное значение в двух местах. Des modeles d’historie d’enfouissement, d’évolution thermique et de mauration suggèrent que la roche mère (152 млн лет назад) commença à générer des Quantités Significatives de gaz à 115 млн лет (Glenelg) и 85 млн лет (Venture). Численные модели межузельного давления в одном измерении и двух фазах предполагают, что два периода чрезмерного (супрагидростатического) давления замещают данс-ла-рош-мэр. Премьерный период вместо 90 млн и 110 млн лет по Glenelg et Venture, соответственно. La seconde période commença à 20 Ma et est toujours d’actualité dans les deux régions. Chacune de ces deux périodes peut être expliquée par le procédé de déséquilibre de compaction, avec une вклад mineure dûe à la genèse d’hydrocarbures. Совпадение чрезмерного межстранового давления и происхождения газа в Гленелге, а также присутствие в этой местности каналов, су-форме де фейлов, вертикальных мажоров, вероятно, является ответственным за вертикальную миграцию де-газ-де-пюи и рош, более зрелые и surcomprimée vers des reservoirs sous pression hydrostatique. L’отсутствие совпадения entre ces événements et l’absence de failles syngétiques verticales majeures à Venture se combinérent probablement pour limiter la plupart du gaz à Venture aux накопления surcomprimées. Les modeles, qui tenent de définir les ratios geométriques entre le dessus des zone surcomprimées prédites, le dessus de la fenêtre é gaz prédite et le dessus du niveau de la roche mère à travers le temps, ont des implications pour l’histoire diagenétique et des Fluides dans Cette Séquence Sédimentaire.

La seconde période commença à 20 Ma et est toujours d’actualité dans les deux régions. Chacune de ces deux périodes peut être expliquée par le procédé de déséquilibre de compaction, avec une вклад mineure dûe à la genèse d’hydrocarbures. Совпадение чрезмерного межстранового давления и происхождения газа в Гленелге, а также присутствие в этой местности каналов, су-форме де фейлов, вертикальных мажоров, вероятно, является ответственным за вертикальную миграцию де-газ-де-пюи и рош, более зрелые и surcomprimée vers des reservoirs sous pression hydrostatique. L’отсутствие совпадения entre ces événements et l’absence de failles syngétiques verticales majeures à Venture se combinérent probablement pour limiter la plupart du gaz à Venture aux накопления surcomprimées. Les modeles, qui tenent de définir les ratios geométriques entre le dessus des zone surcomprimées prédites, le dessus de la fenêtre é gaz prédite et le dessus du niveau de la roche mère à travers le temps, ont des implications pour l’histoire diagenétique et des Fluides dans Cette Séquence Sédimentaire.

Traduit par Patrice de Caritat

Этот контент только в формате PDF. Пожалуйста, нажмите на значок PDF для доступа.

Предварительный просмотр первой страницы

Закрыть модальное окно

У вас нет доступа к этому контенту. Если вы считаете, что вам нужен доступ, обратитесь к администратору учреждения.

Просмотр недавно погашенных токенов

Ключ системного подхода к «управлению экстремальными условиями» на проектах HP/HT в Шируотере, остров Сейбл

Уолт Чепмен и Дон Ингвардсен, Baker Oil Tools

Количество и объем морских проектов высокого давления/высокой температуры (HP/HT) быстро растет, а вместе с ними растет потребность в экспертных знаниях и ресурсах для решения задач. бурения и заканчивания в этих сложных условиях. Поскольку прежнее пороговое значение 10 000 фунтов на кв. дюйм при 300°F (690 бар при 150°C) уступает место 20 000 фунтов на кв. дюйм при 450°F (1379 бар при 232°C), сбой недопустим.

дюйм при 450°F (1379 бар при 232°C), сбой недопустим.

Поскольку прежнее пороговое значение 10 000 фунтов на кв. дюйм при 300°F (690 бар при 150°C) уступает место 20 000 фунтов на кв. возможность катастрофы. Нажмите здесь, чтобы увеличить изображение

Baker Oil Tools использовала свой опыт в этой области для разработки системного подхода к операциям заканчивания ВД/ВТ, который оказался выгодным как для оператора, так и для сервисной компании. Этот подход основан на духе партнерства между оператором и сервисной компанией, готовности учиться на прошлых успехах и неудачах и делиться полученным опытом, а также на приверженности четкому процессу управления каждым проектом. Проект Shell Shearwater в Северном море и проект Sable Offshore Energy Project у восточного побережья Новой Шотландии являются отличными примерами того, чего можно достичь, следуя системному подходу.

Разработка Shearwater

Месторождение Shearwater, эксплуатируемое Shell Expro, представляет собой газоконденсатный коллектор, расположенный в 207 км к востоку от Абердина, в центральной части Северного моря. Месторождение состоит из основного блока и северо-западного блока. Основной блок состоит из двух пластов: высокосвязного Фулмара и нижележащего Пентланда. Углеводородный резервуар находится на глубине 16 000 футов под морским дном и имеет комбинированные условия давления и температуры 15 000 фунтов на квадратный дюйм при 380 ° F (1034 бар при 193°С). В зависимости от характера резервуара необходимо было пробурить и завершить все эксплуатационные скважины, прежде чем можно было начать добычу. Контракт был присужден на поставку конструкции заканчивания, оборудования и услуг для разработки, включая пакеры, системы безопасности, системы управления потоком и системы подвески хвостовика. Учитывая пластовые условия и огромные нагрузки, которым будет подвергаться колонна заканчивания, потребовались специальные меры для предотвращения таких проблем, как разрушение НКТ или обсадной колонны, которые могли привести к потере контроля над скважиной с высокой нестабильностью.

Квалификация и испытания этого оборудования являются одними из самых строгих, когда-либо проводившихся в отрасли, и соответствуют отраслевым стандартам или превосходят их. Щелкните здесь, чтобы увеличить изображение

Чтобы свести к минимуму риск, связанный с этим проектом, оператор и поставщик услуг договорились совместно принять и внедрить системный подход, призванный обеспечить безупречное выполнение всех этапов проекта. Были проведены предпроектные стратегические встречи для достижения консенсуса в отношении того, как будет осуществляться управление проектом. Эти встречи дали обоим партнерам возможность определить и четко озвучить ожидания желаемых результатов. Благодаря этим встречам была осознана и решена необходимость подробного, систематического процесса управления проектом.

В качестве важнейших факторов успеха, необходимых для успешной разработки и развертывания высококлассных разработок HP/HT, были определены четыре области, вызывающие озабоченность, и дисциплина.

Сроки

Опыт показывает, что для проектирования, проектирования, изготовления и успешного развертывания оптимальной системы заканчивания высокого/высокого давления на все этапы проекта должен быть выделен значительный период времени. Продукты, необходимые для завершения критически важных сред, не могут быть запланированы и должны заказываться в каждом конкретном случае. Этот фактор показал, что обсуждения между оператором и поставщиком должны иметь место в начале потенциального проекта. Для проектов такого типа характерно от 12 до 18 месяцев предварительного планирования. Мы также узнали, что назначение менеджера проекта на ранних стадиях помогает обеспечить постоянную коммуникацию на протяжении всего жизненного цикла разработки. Единая точка контакта между заказчиком и сервисной компанией избавляет от многих вопросов в процессе реализации проекта. Эти менеджеры проектов должны иметь право принимать важные решения, которые поддерживаются их соответствующими компаниями, и должны быть в состоянии координировать все аспекты проекта, включая разработку, маркетинг, производство и обеспечение качества (QA).

Обеспечение качества

Оператор и поставщик услуг должны установить четкие и краткие планы обеспечения качества. Эти планы являются индивидуальными договоренностями в соответствии с конкретными обстоятельствами. Нет процессов более важных, чем QA и контроль качества (QC). Создание и строгое соблюдение обеими сторонами конкретного плана обеспечения качества и процедур контроля качества является основой успеха проекта. Во многих случаях сторонним представителям может потребоваться действовать в качестве наблюдателей, чтобы убедиться, что и оператор, и поставщик услуг представлены должным образом и что план обеспечения качества соответствует требованиям проекта.

Инжиниринг

Среда HP/HT бросает вызов традиционным скважинным технологиям. Все важные для безопасности компоненты заканчивания скважины должны быть спроектированы и спроектированы в соответствии с поставленной задачей. Простое обновление или изменение проектов, которые были успешно развернуты в менее сложных средах, не обеспечит приемлемой производительности для требований среды HP/HT. Необходимо соблюдать максимальные принципы проектирования. Факторы проектной безопасности приобретают все большее значение по мере того, как окружающая среда становится все более требовательной. Чтобы обеспечить соблюдение этих принципов, некоторые операторы выбрали рассмотрение и утверждение всех конструкций оборудования независимыми сторонними контрольными группами. Этот процесс может быть значительно упрощен путем создания общего менеджера проекта в начале разработки. Кроме того, история успешного запуска имеет большое значение для проверки принципов проектирования, которые использует сервисная компания.

Необходимо соблюдать максимальные принципы проектирования. Факторы проектной безопасности приобретают все большее значение по мере того, как окружающая среда становится все более требовательной. Чтобы обеспечить соблюдение этих принципов, некоторые операторы выбрали рассмотрение и утверждение всех конструкций оборудования независимыми сторонними контрольными группами. Этот процесс может быть значительно упрощен путем создания общего менеджера проекта в начале разработки. Кроме того, история успешного запуска имеет большое значение для проверки принципов проектирования, которые использует сервисная компания.

Квалификация и испытания

Физическая квалификация и испытания оборудования являются решающим фактором. Опыт показал, что наибольшая ценность достигается, когда этот процесс является результатом участия как оператора, так и сервисной компании. Квалификация и испытания этого оборудования являются одними из самых строгих, когда-либо проводившихся в отрасли, и соответствуют отраслевым стандартам или превосходят их. Опыт показывает, что простое соответствие отраслевым стандартам испытаний не отвечает требованиям, предъявляемым к этим высокопрофильным заканчиваниям.

Опыт показывает, что простое соответствие отраслевым стандартам испытаний не отвечает требованиям, предъявляемым к этим высокопрофильным заканчиваниям.

В зависимости от принятого проекта заканчивания может потребоваться рассмотрение уникальной программы испытаний. В случае Sable Offshore Energy Inc. (SOEI) была разработана сложная программа испытаний, гарантирующая безотказное завершение. Сначала оборудование было оценено с помощью обширного компьютерного моделирования, после чего было проведено испытание на физический штрек, чтобы визуализировать оборудование, проходящее через критические участки заканчивания. Это упражнение показало важность тесных рабочих отношений, необходимых между клиентом и обслуживающей компанией.

Разработка Соболя

Все цели и достижения по бурению и заканчиванию эксплуатационных скважин Буревестника достигнуты. Кроме того, было извлечено много уроков, которые можно было бы применить для улучшения выполнения будущих проектов HP/HT. Когда SOEI заключила контракт на доработку, стало очевидно, что Baker Oil Tools получит возможность действовать в соответствии с тем, что было изучено в Шируотере, и внедрить новый процесс.

Лабораторные испытания гарантируют, что оборудование будет работать в комбинированных условиях до 15 000 фунтов на кв. дюйм при 400°F (1034 бар при 204°C). Нажмите здесь, чтобы увеличить изображение

Проект острова Сейбл, управляемый SOEI, расположен примерно в 200 км от восточного побережья материковой части Новой Шотландии, на глубине воды от 65 до 262 футов. в этом проекте участвуют Venture, South Venture, Thebaud, North Triumph, Glenelg и Alma. Venture, Thebaud и North Triumph были разработаны на этапе 1 графика завершения. South Venture, Glenelg и Alma будут включены в программу завершения уровня 2. Ожидается, что на месторождениях острова Сейбл будет производиться 400 миллионов кубических футов газа в день в течение 25-летнего срока службы резервуара, при этом в первый год добычи будет переработано более 130 миллиардов кубических футов природного газа. Текущая добыча дает в среднем 550 миллионов кубических футов в сутки товарного газа в сутки и 20 000 баррелей в сутки сжиженного природного газа. Суровые характеристики этого резервуара

Суровые характеристики этого резервуара

Четкий план игры

Первым мероприятием была разъяснительная встреча между ключевыми участниками проекта. Эта двухдневная встреча, какой бы изнурительной она ни была, выработала четкий план действий. Были проведены линии связи, детализированы ожидания заказчика и сервисной компании, и партнерство было закреплено. На этом совещании были решены такие вопросы, как критерии проектирования, испытания оборудования, планы обеспечения качества, сторонние проверки и анализ проекта, отчетность по проекту и документация. Много раз в ходе проекта протоколы этой встречи пересматривались, и решения, которые были согласованы в начале проекта, помогали обеим сторонам оставаться сосредоточенными.

В соответствии с контрактом был назначен координатор проекта, утвержденный SOEI. Во время двухдневной разъяснительной встречи этот человек

Способствовал успеху

Сосредоточение внимания на критических факторах успеха способствовало успеху проектов развития Shearwater и Sable Island следующим образом:

• Оборудование завершено с опережением графика и доставлено вовремя

• Отсутствие результатов во время аудита проекта

• Разработан шаблон передовой практики для проектирования и управления проектами

• 5 500 человеко-часов проектирования и испытаний.

Высокое качество услуг и поддержки принесло четыре награды Superior Performance от команды Shell Shearwater в следующих областях: проектирование и установка заканчивания, разработка и поставка предохранительных клапанов высокого/высокого давления, разработка и поставка пакера высокого/высокого давления, а также разработка и поставка систем управления потоком.

Проект острова Сейбл помог шельфу Шотландии стать основным игроком в газовой промышленности Северной Америки и принесет долгосрочные выгоды Новой Шотландии и Канаде.

Проверка после завершения

По завершении проекта разработки была проведена проверка после завершения для дальнейшей оценки производительности. Во время спусков пакеров, предохранительных клапанов, подвесок хвостовика и оборудования для регулирования потока было достигнуто беспрецедентное нулевое непроизводительное время. Поскольку стоимость бурения скважины в этих условиях приближается к 200 000–300 000 долларов в день, это достижение считалось очень ценным.

Окна, выфрезерованные в обсадной колонне, позволяли наблюдать за оборудованием во время его прохождения через критические компоненты заканчивания. Испытания на дрейф проводились при различных степенях отклонения от истинной вертикали до горизонтали. Щелкните здесь, чтобы увеличить изображение

По мере расширения сферы применения HP/HT критические факторы успеха станут стандартной практикой, а не специальными соглашениями для специальных проектов. Мировой спрос на эти высококачественные заканчивания потребует, чтобы продукты, необходимые для заканчивания скважин, соответствовали самым высоким стандартам. В конечном счете, цель состоит в том, чтобы снизить риск и стоимость разработки активов. Ключом к успеху является готовность объединить усилия для формирования тесного партнерства со специальной инженерной поддержкой, целенаправленным управлением проектами, точным обучением продукту и высококвалифицированным развертыванием.

СПОСОБ ОТДЕЛЕНИЯ ПЕСКА ИЗ ПОТОКА УГЛЕВОДОРОДОВ

Изобретение относится к устройству для отделения песка от потока добычи природного газа при эксплуатации углеводородных скважин. Более конкретно, изобретение относится к сепаратору песка, имеющему внутреннее пространство, содержащее внутренний конус с односторонними газовыми отверстиями, в котором, когда производственный поток входит во внутреннее пространство, частицы песка и жидкости отделяются от газообразных частиц.

Как хорошо известно, природный газ представляет собой природную смесь углеводородных газов, состоящую в основном из метана, до 20% других углеводородов, а также различных количеств примесей, таких как двуокись углерода. Природный газ широко используется в качестве источника энергии и обычно находится в глубоких подземных природных горных породах или связан с другими резервуарами углеводородов. Подземные скальные образования или подземные резервуары углеводородов обычно состоят из пористого слоя, такого как известняк и песок, перекрытого непористым слоем. Пористый слой образует резервуар, в котором могут собираться углеводороды. Для извлечения углеводородов скважины бурят с поверхности земли через непористые слои, перекрывающие резервуар, чтобы врезаться в резервуар и позволить углеводородам течь из пористого пласта в скважину. Углеводороды, включая нефть и природный газ, затем добываются на поверхности земли, где они подвергаются дальнейшей переработке.

Пористый слой образует резервуар, в котором могут собираться углеводороды. Для извлечения углеводородов скважины бурят с поверхности земли через непористые слои, перекрывающие резервуар, чтобы врезаться в резервуар и позволить углеводородам течь из пористого пласта в скважину. Углеводороды, включая нефть и природный газ, затем добываются на поверхности земли, где они подвергаются дальнейшей переработке.

Извлечение природного газа часто не так просто, как кажется, поскольку газ может не сразу поступать из пласта в ствол скважины в результате множества факторов, включая характеристики пласта и давление. Таким образом, как хорошо известно, для увеличения потока газа и извлечения используются многие методы в качестве средств увеличения добычи природного газа, включая горизонтальное бурение и гидравлический разрыв пласта или «разрыв пласта». Горизонтальное бурение, в отличие от вертикального бурения, включает бурение скважины более или менее горизонтально через коллектор, чтобы увеличить обнажение пласта до ствола скважины, тем самым уменьшая расстояние, которое газ должен пройти до ствола скважины.

Гидравлический разрыв пласта включает закачку жидкости и песка под высоким давлением в резервуар для вскрытия пласта путем гидроразрыва породы в резервуаре. После сброса давления песок остается в трещине, создавая путь потока с более высокой проницаемостью по направлению к скважине.

Горизонтальное бурение и гидроразрыв пласта, как правило, эффективны для увеличения извлечения углеводородов, однако они также создают дополнительные проблемы, которые необходимо решать. В частности, в пласт вводятся большие количества жидкости, песка и других добавок, которые смешиваются с углеводородами во время гидроразрыва. После интенсификации гидроразрыва в скважине введенный песок для гидроразрыва пласта и природная пластовая мелочь или песок и/или песок для гидроразрыва пласта могут быть доставлены обратно в горизонтальную скважину вместе с любыми оставшимися флюидами, природным газом и другими пластовыми флюидами. Эти частицы выбрасываются на поверхность и могут вызывать закупорку и/или эрозию наземного оборудования и трубопроводов.