• Эпоксидная смола Epoxy-520 (Лучший аналог ЭД-20 и ЭД-22) •

- Описание

- Характеристики

- Отзывы

это лучший аналог низкомолекулярных немодифицированных эпоксидных смол ЭД-20 и ЭД-22 (так называемый эпоксидный клей). Произведена на заводе Чешской компании Spolchemie.

- соотношение с отвердителем ПЭПА (R-11) 10:1;

- цвет прозрачный;

- время полимеризации на отлип — 2-3 часа;

- время полной полимеризации около 24 часов;

- максимальная температура нагрева сырой смолы — 60°С;

- температура вспышки — 300°С;

- при нагреве теряет вязкость;

- полимеризуется при температуре окружающей среды;

- предел прочности при изгибе в 2 раза выше, чем у полиэфирных;

- при добавлении пластификатора S-7106 становится более пластичной;

- не имеет запаха (как например полиэфирная смола).

Одним из преимуществ покупки эпоксидной смолы EPOXY-520 является возможность её отверждения самым распространенным и в тоже время, экологически безопасным отвердителем ПЭПА (полиэтиленполиамин).

Вам могут предложить другую эпоксидную смолу по цене ниже, чем у нас, но при этом у неё может быть и другое соотношение с отвердителем, например 1:1. Мало того, отвердитель могут предложить специальный и очень дорогой. Таким образом, комплект эпоксидная смола + отвердитель может оказаться значительно дороже, чем Вам может показаться.

Артикул: 8579 Категория: Эпоксидные смолы

| Тип товара | Эпоксидная смола |

|---|---|

| Вес | До 1 кг |

| Цвет | Прозрачный |

На основе 7 отзывов

3.7 в целом

Возможно Вас также заинтересует…

- Эпоксидные смолы

Ювелирная смола для бижутерии LUX Epoksar, 320 г

Оценка 4.

72 из 5

72 из 5(54)

Общий вес смеси: 320 г

Сорт: ювелирная эпоксидная смола класса люкс

Защита от УФ-лучей: активный УФ-стабилизатор

Комплектация: смола + отвердитель + инструкция

Цвет: прозрачная

Особенность: низковязкая, не желтеет, максимальный уровень прозрачности

Страна производитель: Франция

Цветность: макс.1 Гарднер

Время первичной полимеризации: 24 ч

Время полимеризации до поверхностной обработки: 48-72 ч

Время полной полимеризации: 4-5 суток

Эпоксидный эквивалент: 190 — 210 г/экв

Плотность при 25°С: 1,14г/см³Обратите внимание, что пропорция изменилась!

Красители для эпоксидной смолы можно заказать тут.

Пропорция для смешивания 0,5%-10% на массу смолы Красители для смолы

7 красителей для эпоксидной смолы Umbra Epoksar

Оценка 5.00 из 5

(3)

Цвета: ярко-красный, оранжевый, желтый, зеленый, ультрамарин, малиновый, коричневий

Масса: ≈14 г x 7

Объём: 10 мл x 7

Пропорция добавления: 0,5%-10% на массу смолы.Много цветов под заказ

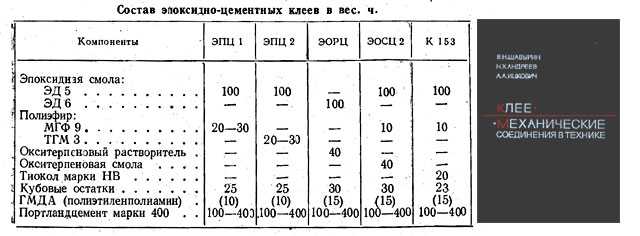

Основные характеристики и классификация эпоксидных смол

Основные характеристики и классификация эпоксидных смол Эпоксидные смолы известны широким применением в различных отраслях промышленности. Их используют для производства строительных материалов и лакокрасочной продукции, клеев и герметиков, наливных полов, пластмасс, стекло- и углепластиков, компаундов и пластоцементов. Также эпоксидные смолы используют при изготовлении стеклоткани, бронежилетов, композитов для авиастроения, крепежа для ракет. Используются эпоксидные смолы и в творчестве: более пластичный и небьющийся материал (по сравнению со стеклом) позволяет

Также эпоксидные смолы используют при изготовлении стеклоткани, бронежилетов, композитов для авиастроения, крепежа для ракет. Используются эпоксидные смолы и в творчестве: более пластичный и небьющийся материал (по сравнению со стеклом) позволяетЭпоксидные смолы известны широким применением в различных отраслях промышленности. Их используют для производства строительных материалов и лакокрасочной продукции, клеев и герметиков, наливных полов, пластмасс, стекло- и углепластиков, компаундов и пластоцементов. Также эпоксидные смолы используют при изготовлении стеклоткани, бронежилетов, композитов для авиастроения, крепежа для ракет. Используются эпоксидные смолы и в творчестве: более пластичный и небьющийся материал (по сравнению со стеклом) позволяет изготавливать различные сувениры, предметы интерьера, украшения.

В целом, эпоксидные смолы применяются в следующих отраслях:

- строительстве,

- электромашиностроении и радиотехнике,

- машиностроении, автомобилестроении,

- судостроении,

- авиа- и ракетостроении,

- творчестве, искусстве.

Широкое применение эпоксидных смол обусловлено их свойствами. Смолы устойчивы к воздействию кислот, щелочей, галогенов. Растворяются в ацетоне без образования пленки. Не выделяют летучие вещества, безвредны для здоровья (в отвержденном виде) и дают незначительную усадку.

Кроме того, эпоксидные смолы обладают уникальным свойством приобретать совершенно разные физические формы при комбинировании с различными компонентами (эпоксидная смола не применяется сама по себе, а только в сочетании с отвердителем, другими смолами и иными веществами), благодаря чему можно получить твердый и жесткий материал, который будет прочнее металла, или пластичный материал, похожий на резину.

В России качество эпоксидных смол регулируется ГОСТом 10587-84 «Смолы эпоксидно-диановые неотвержденные. Технические условия», а также различными ТУ (приведены в таблице ниже).

Смолы эпоксидные подразделяются на несколько видов в зависимости от их свойств и назначения. Ниже приведена классификация эпоксидных смол, принятая в России.

Классификация эпоксидных смол по маркам

|

|

ГОСТ, ТУ |

Свойства |

Применение |

|

Эпоксидно-диановые смолы |

|||

|

ЭД-22 |

ГОСТ 10587-84, (изм. № 1) |

Жидкая низковязкая смола |

Универсальное назначение, применяется как основа для модифицированных и специальных смол, компаундов, продуктов для различных отраслей промышленности. |

|

ЭД-20 |

ГОСТ 10587-84, (изм. № 1) |

Жидкая смола |

Универсальное назначение |

|

ЭД-16 |

ГОСТ 10587-84, (изм. |

Высоковязкая смола |

Связующее вещество для стеклопластиков |

|

ЭД-8,ЭД-10 |

ГОСТ 10587-84, (изм. № 1) |

Твердая смола |

Для заливочных композиций в радио- и электротехнической промышленности |

|

Эпоксидно-диановые смолы для ЛКМ |

|||

|

Э-40, Э-40р |

ТУ 2225-154-05011907-97 |

Жидкая смола |

Для изготовления красок, эмалей, лаков, шпаклевок, покрытий, стойких к воздействию окружающей среды и агрессивных химических веществ |

|

Э-41 |

ТУ 2225-595-11131-395-01 |

Жидкая смола |

Для изготовления эмалей, лаков, шпаклевок, а также заливочных композиций и клеев |

|

Эпоксидные модифицированные смолы |

|||

|

КДА-2 |

ТУ 2225-611-11131395-2005 (изм. |

Жидкая смола |

Связующее вещество для стеклопластиков, клеев и электроизоляционных заливочных композиций. |

|

К-02Т |

ТУ 2257-601-11131395-01 (изм. №№1,2) |

Жидкая смола |

Для пропитки многослойных намоточных изделий с целью их цементации, повышения влагостойкости |

|

ЭЗ-111 |

ТУ 2225-560-00203521-01 |

Жидкая смола |

Для герметизации трансформаторов, для пропитки и заливки деталей электротехнических изделий. |

|

УП-563, УП-599 |

ТУ 2225-336-09201208-94 |

Жидкая смола |

Для изготовления эластичных пропиточно-заливочных компаундов, клеев и связующих для стеклопластиков |

|

К-153 |

ТУ 2225-598-11131395-01 (изм. |

Жидкая смола |

Для заливочных, клеевых, герметизирующих, пропиточных и обволакивающих композиций в различных отраслях промышленности. |

|

К-115 К-176 К-201 |

ТУ 2225-597-11131395-01 (изм. №1) |

Жидкая смола |

Для пропитки, заливки, обволакивания и герметизации деталей, а также в качестве клеев, электроизоляционных заливочных композиций, изоляционных и защитных покрытий, связующих для стеклопластиков. |

|

КДА |

ТУ 2225-611-11131395-2005 (изм. № 1) |

Жидкая смола |

Используется в качестве связующего для стеклопластиков, клеев и электроизоляционных заливочных композиций. |

|

Эпоксидные смолы специального назначения |

|||

|

ЭА |

ТУ 2225-606-11131395-2003 (изм. |

Жидкая низковязкая смола |

Для изготовления низковязких эпоксидных компаундов, используемых в качестве заливочных, пропиточных и клеевых составов, в качестве разбавителя конструкционных связующих. |

|

УП-610 |

ТУ 2225-606-11131395-2003 (изм. №1) |

Жидкая смола |

Для изготовления высокопрочных стеклопластиков, заливочных и пропиточных композиций, клеев, специальных композиционных материалов. |

|

УП-643 |

ТУ 2225-605-11131395-2003 |

Жидкая смола |

В составе тепло- и химстойких связующих для стеклопластиков, клеев, компаундов в электротехнической промышленности. |

|

ЭХД (хлорсодержащая смола) |

ТУ 2225-607-11131395-2003 (изм. |

Жидкая смола |

В качестве основы заливочных компаундов, герметиков, клеев и связующих для угле- и стеклопластиков, обладающих высокими механическими свойствами, пониженной горючестью, высокой влаго- и теплостойкостью, отличной атмосферостойкостью. |

|

УП-637, (смола на основе резорцина) |

ТУ 6-05-241-194-79 (изм. № 3) |

Жидкая смола |

Для изготовления заливочных и пропиточных композиций, клеев, связующих для конструкционных стеклопластиков. |

|

УП-631 |

ТУ 2225-020-00203306-96 |

Жидкая смола |

В качестве компонента при изготовлении самозатухающих и негорючих компаундов для пропитки, заливки, клеев, покрытий. |

Источник: сайты торгующих организаций, производителей

Следует отметить, что российская классификация, принятая еще в СССР, отличается от международной. Ниже приведены некоторые марки эпоксидной смолы, которые импортируются в РФ.

Ниже приведены некоторые марки эпоксидной смолы, которые импортируются в РФ.

Некоторые марки импортируемых эпоксидных смол

|

Наименование |

Свойства |

Применение |

|

YD-114, 128, 136 |

Жидкая смола |

В лакокрасочной, электротехнической и радиоэлектронной промышленности, авиа-, судо- и машиностроении, а также в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков и др. |

|

ST-1000 |

Жидкая смола |

Для получения композиций, обладающих высокой устойчивостью к длительному воздействию атмосферных факторов. |

|

DER 330, 331, 671, 664, 667 |

Жидкая смола |

В электротехнической и радиоэлектронной промышленности, авиа-, судо- и машиностроении, а также в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков. |

|

DEN 438 |

Жидкая смола |

Для промышленных защитных покрытий |

|

EPIDIAN 014 |

Твердая смола |

Для производства ЛКМ и однокомпонентных эпоксидных лаков |

|

EPIBOND 1534A/B |

Жидкая смола |

Для герметизации стекловолокна, пластмасс и металлов на самолетах гражданской авиации |

|

EP-3800 |

Низковязкая жидкая смола |

Для автомобильных мастик |

|

EPOSIR-7120 |

Жидкая смола |

Для ЛКМ, эпоксидных компаундов, антикоррозийных материалов |

|

KER-828 |

Жидкая смола |

Для эпоксидных компаундов |

|

CHS-EPOXY 520 |

Жидкая диановая смола |

Для ЛКМ, эпоксидных компаундов, антикоррозийных материалов |

|

SM-828 |

Жидкая диановая смола |

Для ЛКМ, эпоксидных компаундов, антикоррозийных материалов |

|

SYNOLAC463 |

Жидкая смола |

Для ЛКМ |

Источник: сайты торгующих организаций, производителей, ФТС РФ

В данном исследовании для удобства оценки рынка по видам смол (отечественного и импортного производства) будет принята следующая классификация:

- жидкие смолы на основа бисфенола А,

- твердые смолы и полутвердые смолы на основе бисфенола А,

- модифицированные смолы,

- эпоксиноволачные,

- прочие.

Характеристики эпоксидных полов / напольных покрытий

Компания по производству эпоксидных полов в Гранд-Рапидс, штат Мичиган

1) Эпоксидная смола покрытия используются в качестве промышленных напольных покрытий из-за их химического состава. стойкость, долговечность, низкая пористость и высокая прочность сцепления.

2) Эпоксидное покрытие состоит из «основы» и «отвердителя». Два компоненты смешивают в определенном соотношении. Происходит химическая реакция между две части, генерирующие тепло и затвердевающие смесь в инертный, твердый «пластик».

3) Эпоксидные покрытия желтеют и/или мелеют под воздействием УФ-излучения, особенно

распространены при воздействии прямых солнечных лучей. Это пожелтение может быть настоящей проблемой

для некоторых приложений. Это можно скрыть, выбрав более темный цвет

эпоксидная смола пигментированная. Прозрачные эпоксидные смолы желтеют и даже могут мутнеть. Для этого

Причина, по которой эпоксидные смолы иногда покрывают латексом, уретанами и

полиаспарагиновые кислоты, которые сохранят свой цвет и привлекательный блеск. Это

рекомендуя, если важна стабильность цвета или соответствие цветов.

Это

рекомендуя, если важна стабильность цвета или соответствие цветов.

4) После соединения двух частей эпоксидной смолы наступает рабочее время (горшок срок службы), в течение которого можно наносить или использовать эпоксидную смолу. Как правило, жизнеспособность будет где-то от минут до одного часа. В конце жизнеспособности смесь становится очень теплой и еще больше ускоряет затвердевание.

5) Эпоксидные смолы затвердевают в течение нескольких минут или часов, но полное отверждение (затвердевание) обычно занимает несколько дней. Большинство эпоксидных смол подходят твердеет в течение дня или около того, но может потребоваться больше времени, чтобы затвердеть, прежде чем покрытие можно шлифовать.

6) Теоретически изменение температуры на 10-15 градусов по Фаренгейту удвоит или наполовину

Жизнеспособность и время отверждения эпоксидного покрытия. Более высокие температуры будут

снизить вязкость (разбавить) эпоксидную смолу, но также сократить время работы

человек должен нанести эпоксидную смолу.

7) Как правило, эпоксидные полы становятся слишком толстыми и слишком медленно отверждаются. применяется при температурах ниже 50 или 60 градусов по Фаренгейту. Температура между 65 и 85 градусов по Фаренгейту лучше всего подходят для установки. После того как эпоксидка застынет, может выдерживать температуры значительно ниже нуля градусов по Фаренгейту и в случае высокой температура эпоксидных покрытий выше 300 градусов по Фаренгейту.

8) Стандартные эпоксидные полы начинают размягчаться при температуре около 140 градусов по Фаренгейту, но вновь затвердеет при понижении температуры. Для обычных эпоксидных смол это температура является приблизительным верхним пределом диапазона рабочих температур эпоксидные смолы. Доступны специальные высокотемпературные эпоксидные смолы, но с добавлением расходы.

9) По

природа, эпоксидные смолы твердые и хрупкие. В эпоксидные смолы можно добавлять добавки

которые делают их менее хрупкими, но, как правило, за счет потери или уменьшения других

положительные свойства эпоксидной смолы, такие как химическая стойкость.

10) Существуют специальные эпоксидные составы с повышенной химической стойкость, повышенная термостойкость, возможность нанесения под водой и повысить устойчивость к пожелтению и ультрафиолетовому излучению.

11) Эпоксидные смолы дороги, но есть способы «разбавления» эпоксидных смол с менее дорогими растворителями и/или разбавителями, не содержащими растворителей. Разбавленный вниз эпоксидные смолы распространены с эпоксидными смолами для пола, где ценовое давление особенно сильный. В значительной степени вы «получаете то, за что платите».

12) Другие признаки эпоксидных покрытий более низкого качества включают «время индукции». (после смешивания двух компонентов смесь должна постоять несколько минут, чтобы «самостоятельно готовить» перед применением).

13) Поскольку они отверждают большинство эпоксидных смол, они «румянят». Румяна – это восковой налет,

образуются на поверхности отверждаемой эпоксидной смолы из-за влаги в воздухе или на

поверхность эпоксидного покрытия. Эту пленку или образовавшийся румянец необходимо удалить

перед нанесением последующих слоев. Большинство эпоксидных смол в той или иной степени краснеют.

особенно при нанесении в условиях повышенной влажности.

Эту пленку или образовавшийся румянец необходимо удалить

перед нанесением последующих слоев. Большинство эпоксидных смол в той или иной степени краснеют.

особенно при нанесении в условиях повышенной влажности.

14) Лучшее время для повторного нанесения эпоксидной смолы – через 12–48 часов после первоначального нанесения. пальто. Поскольку для полного отверждения эпоксидной смолы требуется несколько дней, наносится второй слой. вскоре после того, как первый слой будет частично сливаться с первым слоем, а не чем просто формирование простой механической связи. Если «окно» перекрытия превышается, необходимо механически отшлифовать поверхность, чтобы создать механическое сцепление для последующего приклеивания слоев.

15) В то время как эпоксидные полы очень распространены, для серьезных и требовательных

Применение: эпоксидную смолу можно смешивать или наносить под и поверх кварца.

(песок) или зерна оксида алюминия. В любом случае, в результате получается настоящий кварц.

или пол из оксида алюминия, удерживаемый эпоксидной смолой. Совокупность очень

более прочный и износостойкий, чем эпоксидная смола.

Совокупность очень

более прочный и износостойкий, чем эпоксидная смола.

Мы работаем над проектами промышленных и коммерческих полов в городах Мичигана. такой как Маскегон, Гранд-Хейвен, Нортон-Шорс, Биг-Рапидс, Кадиллак, Рид-Сити, Хауэлл, Лансинг, Джексон, Батл-Крик, Каламазу, Гастингс, Плейнуэлл, Отсего, Саут-Хейвен, Бентон Харбор, Святой Иосиф, Голландия, Гранд-Хейвен, Гранд-Рапидс, Вайоминг, Кентвуд, Грандвилл, Портедж, Уокер, Байрон Центр, Каскад Тауншип и Ада. Для проектов жилых гаражей мы обычно делать ставки только на работу в пределах 30 миль от Гранд-Рапидс, штат Мичиган.

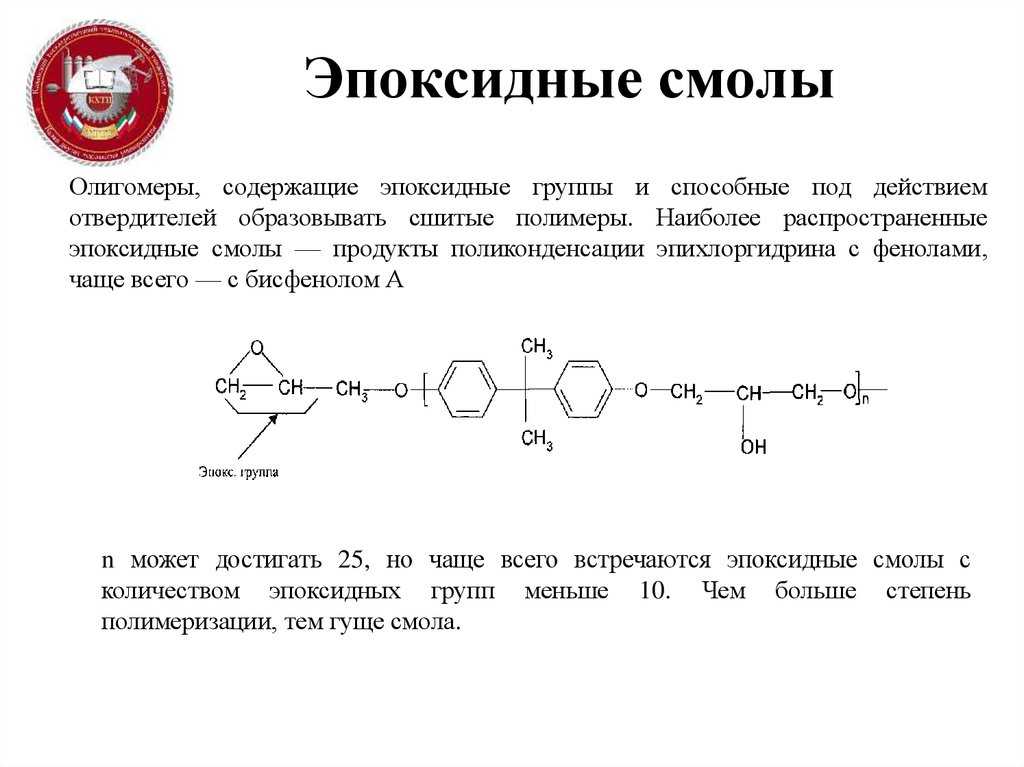

Эпоксидные смолы

Эпоксидные смолы представляют собой очень универсальный класс многофункциональных реакционноспособных промежуточных соединений, которые сшиваются в трехмерные сети с отвердителями или «отвердителями», такими как многофункциональные амины, ангидриды карбоновых кислот и фенольные смолы. При отверждении полученные термореактивные материалы образуются без образования летучих побочных продуктов. Это приводит к отверждению деталей без пустот, что особенно важно в толстых конструкциях.

Это приводит к отверждению деталей без пустот, что особенно важно в толстых конструкциях.

Сочетание высоких эксплуатационных характеристик и хороших технологических характеристик привело к использованию эпоксидных смол в широком спектре применений, включая покрытия, клеи, матричные смолы для композитов и печатных плат, герметизация и компоненты самолетов/аэрокосмических систем, для назовите несколько.

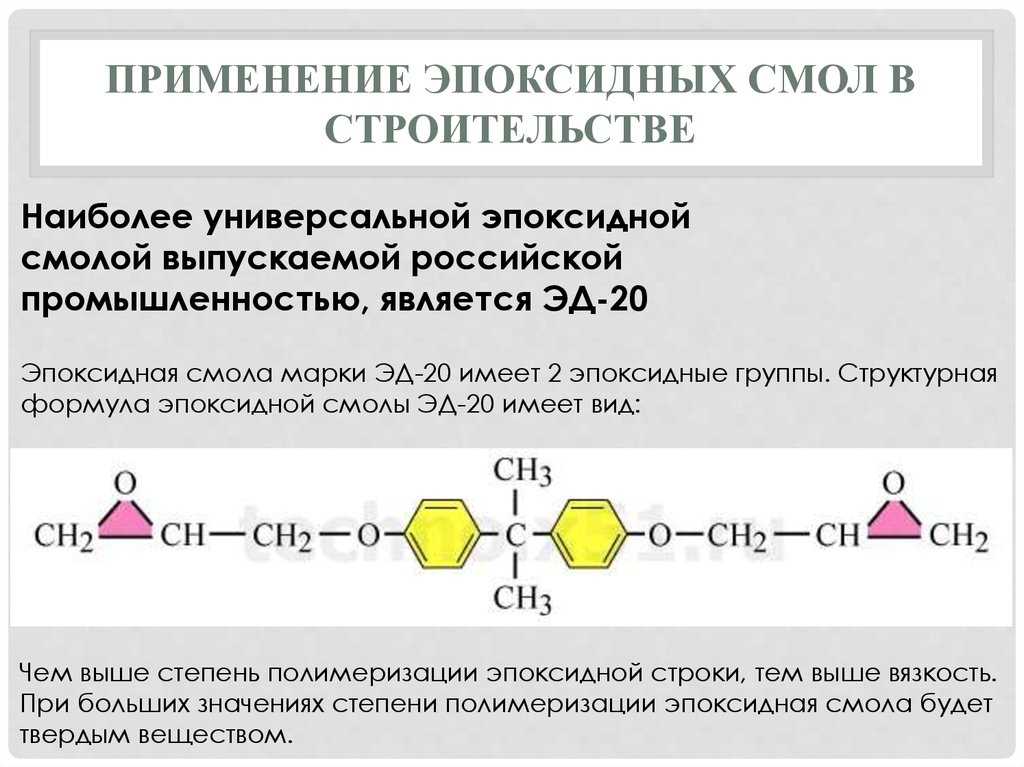

Существует множество типов промежуточных звеньев эпоксидной смолы. В коммерческом отношении доминирует семейство эпоксидных смол на основе диглицидилового эфира бисфенола А (BADGE), на которое приходится более 65% рынка.

Основные рабочие характеристики эпоксидных смол включают выдающиеся высокотемпературные свойства, высокую прочность, прекрасную химическую и водостойкость, хорошую адгезию к различным поверхностям, ударную вязкость и долговечность. Множество вариантов обработки эпоксидных смол позволяет использовать их во множестве областей применения.

Основные области рынка эпоксидных смол

Основным сегментом рынка эпоксидных смол являются краски и покрытия для тяжелых условий эксплуатации, что составляет примерно 40% объема конечного использования. Далее следуют клеи, композиты (включая лопасти ветряных турбин), электротехника/электроника и строительство. Объем мирового рынка эпоксидных смол оценивается примерно в 3 100 000 тонн в 2022 году, а CAGR прогнозируется на уровне 5,5% в следующие пять лет. На приведенной ниже диаграмме показана разбивка рынка эпоксидных смол по областям применения.

Далее следуют клеи, композиты (включая лопасти ветряных турбин), электротехника/электроника и строительство. Объем мирового рынка эпоксидных смол оценивается примерно в 3 100 000 тонн в 2022 году, а CAGR прогнозируется на уровне 5,5% в следующие пять лет. На приведенной ниже диаграмме показана разбивка рынка эпоксидных смол по областям применения.

Основные типы эпоксидных смол

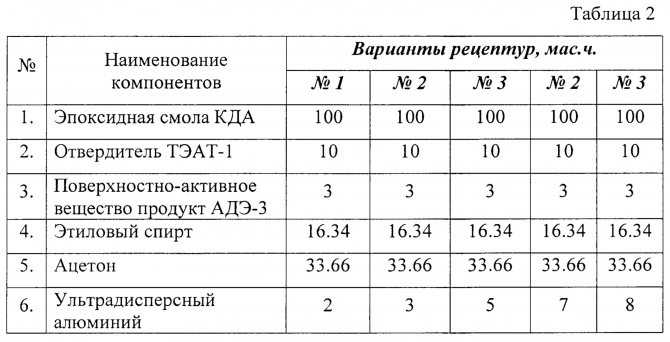

Основные эпоксидные смолы — это диглицидиловые эфиры бисфенола А (BADGE), предлагаемые как в жидкой, так и в твердой форме. Жидкие формы составляют около 65% объема потребления BADGE. Они доступны в классах с низкой, средней и высокой вязкостью, с различной молекулярной массой. Вязкость и, в конечном счете, переход из жидкого состояния в твердое увеличивается по мере увеличения молекулярной массы (значения n) эпоксидной смолы.

Смолы на основе бисфенола F обладают большинством характеристик BADGE, но обладают более низкой вязкостью, лучшими технологическими характеристиками благодаря более низкой вязкости и лучшей химической стойкостью. Смолы на основе бисфенола F используются в химически стойких покрытиях, клеях, композитах и электрических/электронных устройствах.

Смолы на основе бисфенола F используются в химически стойких покрытиях, клеях, композитах и электрических/электронных устройствах.

Новолачные эпоксидные смолы обладают отличной термостойкостью, огнестойкостью и химической стойкостью, а также твердостью. Эта категория включает фенол-новолачные смолы, о-крезол-новолачные смолы и бисфенол-А-новолачные эпоксидные смолы. Они имеют многофункциональные стержневые структуры. Основные области применения, такие как автомобильная промышленность, высокотемпературные композиты и клеи, используют преимущества термостойкости, огнестойкости и химической стойкости.

Категория алифатических эпоксидных смол включает гидрогенизированные эпоксидные смолы на основе бисфенола А, циклоалифатические эпоксидные смолы и диглицидиловые эфиры диолов, таких как бутандиол, гександиол и т. д. Последняя категория диолэпоксидных смол в основном используется в качестве реактивных разбавителей для снижения вязкости. Циклоалифатические эпоксидные смолы представляют собой особый класс неглицидиловых эпоксидных смол, выпускаемых Daicel Corporation. Они легко отверждаются ангидридными отвердителями или катионными катализаторами, активируемыми УФ-излучением. Все алифатические эпоксидные смолы обладают устойчивостью к ультрафиолетовому излучению, прозрачностью и низкой вязкостью. Циклоалифатические эпоксидные смолы имеют очень низкое содержание хлоридов и превосходные электрические/электронные изоляционные свойства.

Они легко отверждаются ангидридными отвердителями или катионными катализаторами, активируемыми УФ-излучением. Все алифатические эпоксидные смолы обладают устойчивостью к ультрафиолетовому излучению, прозрачностью и низкой вязкостью. Циклоалифатические эпоксидные смолы имеют очень низкое содержание хлоридов и превосходные электрические/электронные изоляционные свойства.

Общий объем рынка эпоксидных смол составляет приблизительно 3 100 000 тонн в 2022 г. при среднегодовом темпе роста около 5,5%. Расчетное распределение долей мирового рынка по типу эпоксидной смолы показано на диаграмме ниже. Другая категория состоит из бромированных эпоксидных смол и высокофункциональных глицидиламинов и т.д. Приведенная ниже линейка продуктов производится Chang Chun Petrochemical и продается Gantrade Corporation.

жидкость бисфенол эпоксидные смолы

Сплошные бисфенол эпоксидные смолы

Жидкий бисфенол F -эпоксидные смолы

Жидкий фенол novolac voxy resin

Жидкий фенол новичок в эпоксии

.

бочки, 17,6 тонн на FCL; 1 тонна контейнеров IBC и 20 тонн ISO-цистерн, доставляемых с подогревом.

бочки, 17,6 тонн на FCL; 1 тонна контейнеров IBC и 20 тонн ISO-цистерн, доставляемых с подогревом.Категории отвердителей эпоксидных смол

Типы отвердителей, которые можно использовать для эпоксидных смол, включают ароматические амины, алифатические амины, циклоалипатические амины, новолаки, ангидриды, полиамиды, полиамидоамины и полимеркаптаны (тиолы). Ниже приведены данные о рыночных долях различных типов отвердителей.

Многофункциональные амины

Многофункциональные амины представляют самый большой сегмент, основанный на высокой температуре тепловой деформации (HTD >150 °C), высокой термической и химической стойкости, превосходных механических свойствах и хорошо контролируемой скорости отверждения. Из-за большого разнообразия доступных аминовых отвердителей спектр действия, обеспечиваемый аминными отвердителями, не имеет себе равных. Их основные отраслевые сегменты включают композиты, сверхпрочные напольные покрытия, синтетическую пену и другие области применения.

Алифатические амины

Алифатические амины обеспечивают более высокую скорость отверждения и более низкие температуры отверждения. Алифатические аминовые отвердители включают полиэфирамины, этиленамины, такие как DETA, TETA и т. д., и циклоалифатические амины, такие как PACM-h22MDI. Примеры ароматических аминов включают DETDA, MBOEA и другие производные замещенного метилендианилина.

Новолачные смолы

Новолачные смолы реагируют с эпоксидными смолами при более высоких температурах в присутствии катализатора с образованием эфирных связей. Полученные структуры демонстрируют превосходную термоокислительную и химическую стойкость по сравнению с эпоксидными смолами, отвержденными аминами или ангидридами. Этот класс отвердителей используется в порошковых покрытиях, так как многие новолаки являются твердыми веществами.

Ангидриды

Ангидриды представляют собой отвердители с низкой вязкостью, демонстрирующие высокую латентность и низкую экзотермичность при отверждении эпоксидной смолы, а также превосходные механические и диэлектрические характеристики. Это делает эпоксидные смолы, отвержденные ангидридом, подходящими для таких применений, как герметизация и соединение электрических компонентов, высоковольтных трансформаторов, переключателей, резисторов и конденсаторов, промежуточная пропитка цепей и литье. Другие области применения связаны с деталями, армированными стекловолокном. Ангидрид метилтетрагидрофталата (MTHPA) является типичным ангидридным отвердителем.

Это делает эпоксидные смолы, отвержденные ангидридом, подходящими для таких применений, как герметизация и соединение электрических компонентов, высоковольтных трансформаторов, переключателей, резисторов и конденсаторов, промежуточная пропитка цепей и литье. Другие области применения связаны с деталями, армированными стекловолокном. Ангидрид метилтетрагидрофталата (MTHPA) является типичным ангидридным отвердителем.

Полиамиды

Полиамиды в основном используются в покрытиях и клеях, где они обеспечивают хорошие адгезионные характеристики, прочность, гибкость, химическую и водостойкость, а также более длительный срок годности. Полиамидные отвердители являются аминофункциональными, их получают путем конденсации двух- и многоосновных кислот с диаминами. Области применения включают антикоррозионные покрытия, например, облицовку резервуаров для хранения и конструкционные клеи.

Меркаптан

Меркаптановые отвердители конечной функциональности обеспечивают быстрое отверждение. Время гелеобразования может составлять менее одной минуты при температуре окружающей среды. Эпоксидные смолы, отвержденные тиолом, известны своей превосходной стойкостью к кислотам, щелочным растворителям и хорошей прозрачностью. Области применения включают покрытия, клеи, герметики, ремонтные составы, цементный ремонт и краски для дорожной разметки.

Время гелеобразования может составлять менее одной минуты при температуре окружающей среды. Эпоксидные смолы, отвержденные тиолом, известны своей превосходной стойкостью к кислотам, щелочным растворителям и хорошей прозрачностью. Области применения включают покрытия, клеи, герметики, ремонтные составы, цементный ремонт и краски для дорожной разметки.

Расчет соотношения эпоксидной смолы и отвердителя

Эпоксидную смолу и отвердитель или отвердитель следует смешать и ввести в реакцию примерно в эквивалентных (1:1) стехиометрических количествах с эпоксидной смолой для получения оптимальных свойств. Весовые соотношения обычно выражают в частях отвердителя на 100 частей смолы. Чтобы рассчитать требуемое соотношение отвердителя и эпоксидной смолы, сначала рассчитайте эквивалентный вес отвердителя. Для аминовых отвердителей это связано с количеством активных гидроксильных атомов в остатках первичного амина. Стандартные диаминовые отвердители имеют четыре (4) функциональности.

72 из 5

72 из 5

№ 1)

№ 1) №№1, 2,3)

№№1, 2,3) №1)

№1) №1)

№1)