Алюминиевые сплавы: маркировка, свойства, классификация

Содержание

- Характеристика алюминия

- Производство алюминия

- Особенности классификации сплавов

- Марки алюминия и алюминиевых сплавов

- Виды и свойства алюминиевых сплавов

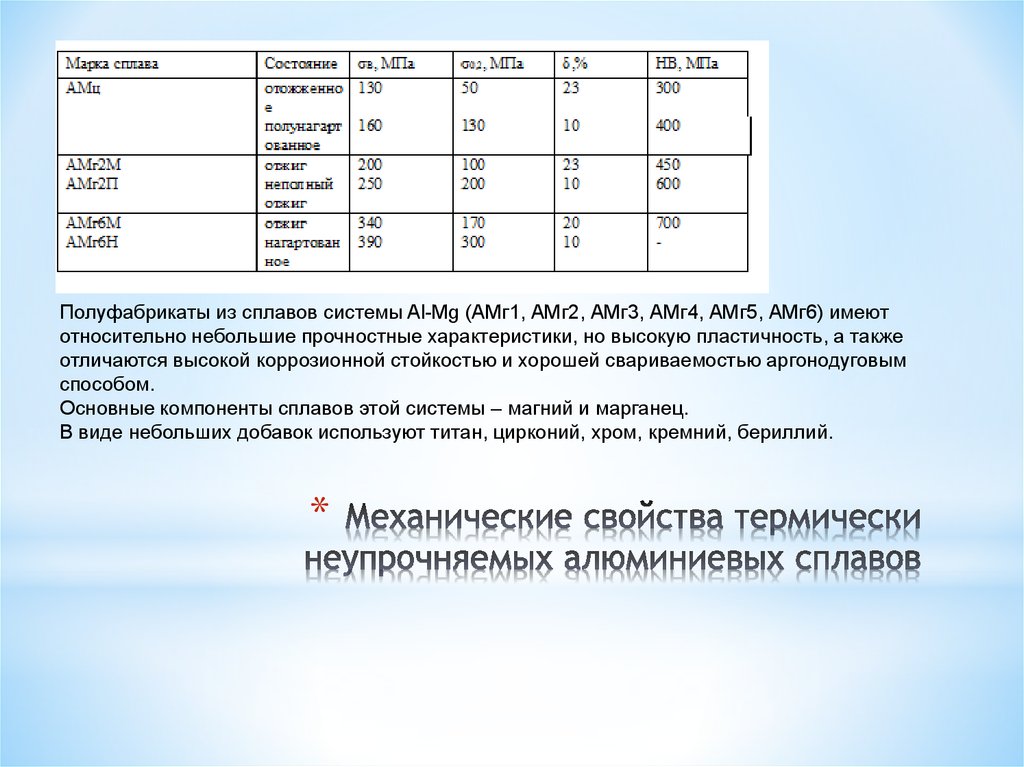

- Алюминиево-магниевые сплавы

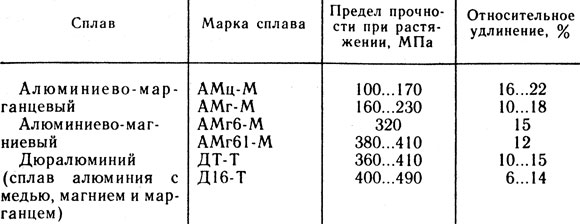

- Алюминиево-марганцевые сплавы

- Сплавы с алюминием, медью и кремнием

- Алюминиево-медные сплавы

- Алюминиево-кремниевые сплавы

- Сплавы с алюминием, цинком и магнием

- Авиаль

- Сферы применения алюминиевых сплавов

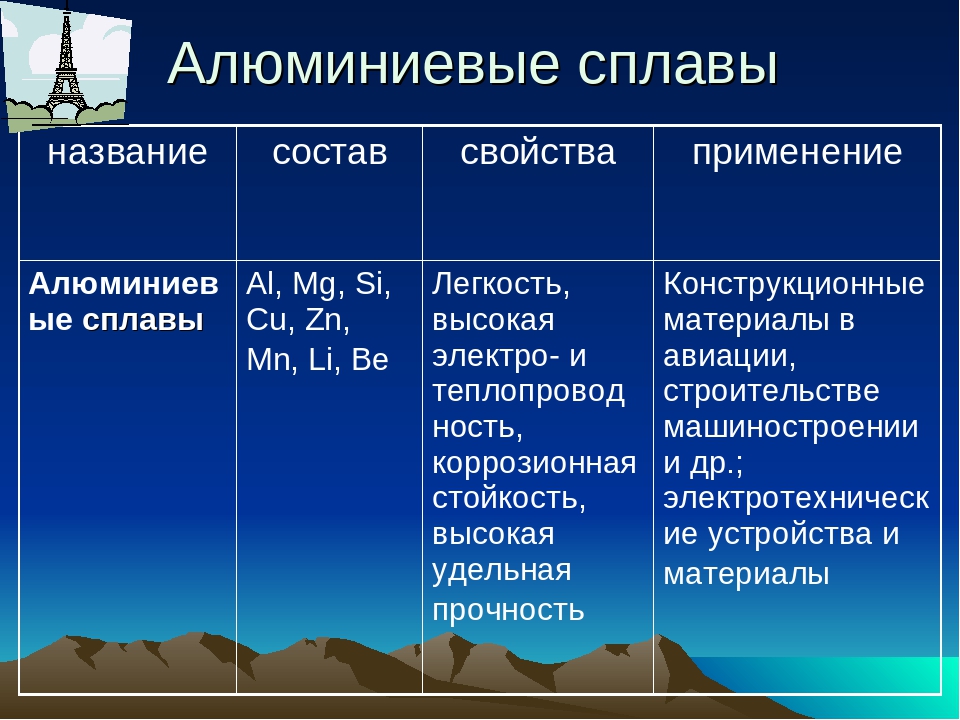

Алюминиевые сплавы популярны в различных сферах. Металл и смеси на его основе входят в топ-5 самых распространённых на земле. При изготовлении деталей, проводов или корпусов из этого материала важно понимать, какие виды сплавов алюминия существуют и как они классифицируются.

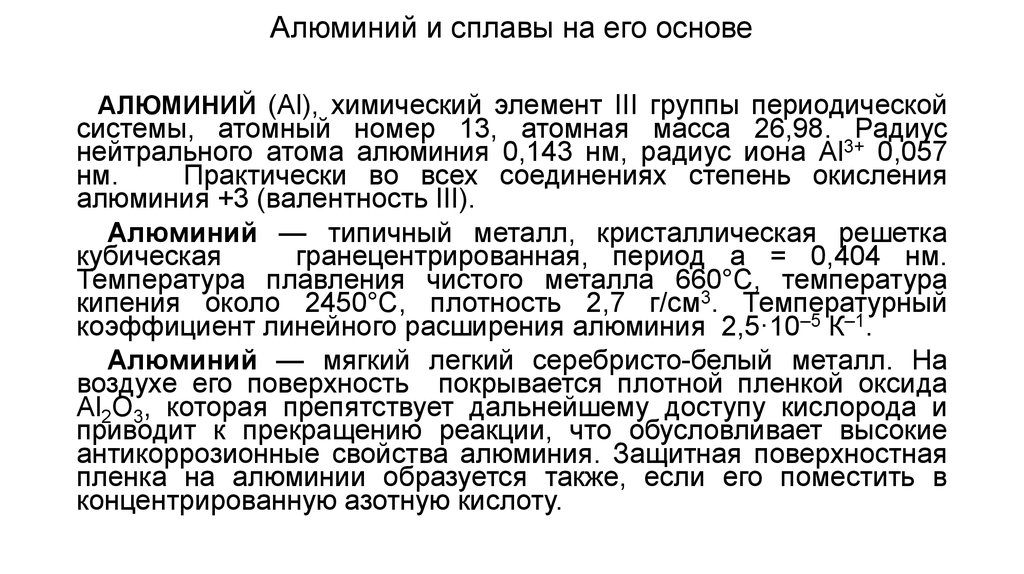

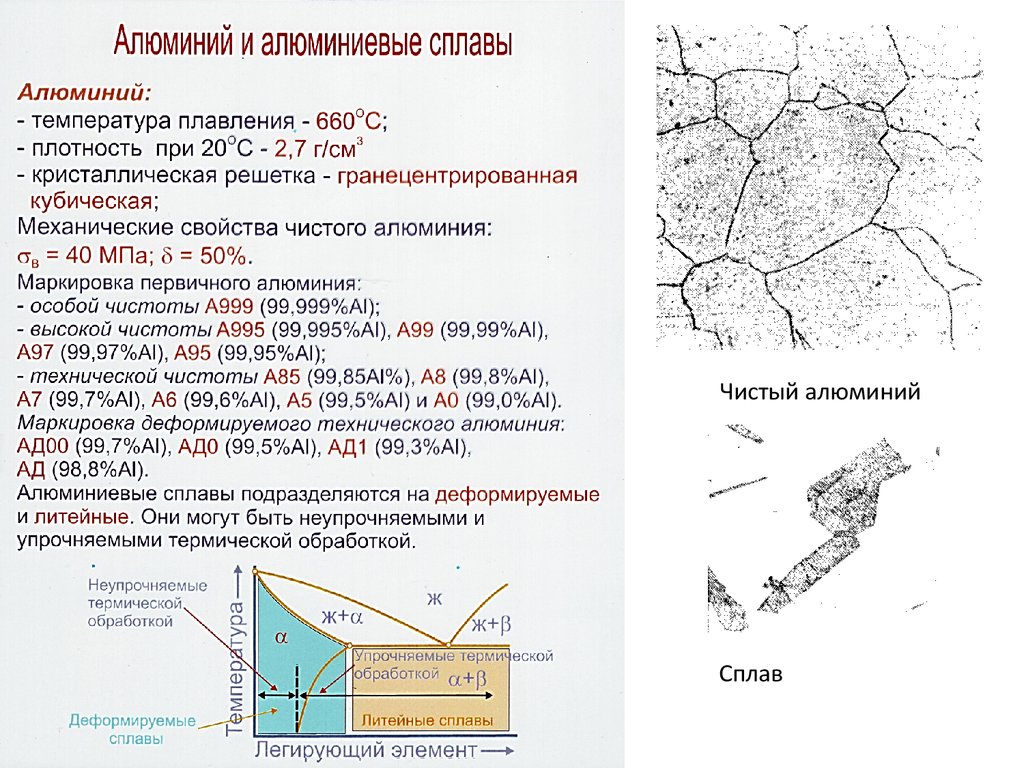

Алюминиевые сплавыХарактеристика алюминияЧтобы понимать, какие свойства имеют сплавы алюминия, нужно знать характеристики основного материала. Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Сверху алюминий защищён оксидной плёнкой, которая защищает материал от разрушительного воздействия факторов окружающей среды. В природе этот металл содержится в составе горных пород. Чтобы улучшить характеристики алюминия, к нему добавляют другие материалы и получаются более качественные смеси.

Состав алюминия и его сплавов обуславливает характеристики готовых изделий. Чаще всего, к этому металлу добавляют медь, марганец и магний.

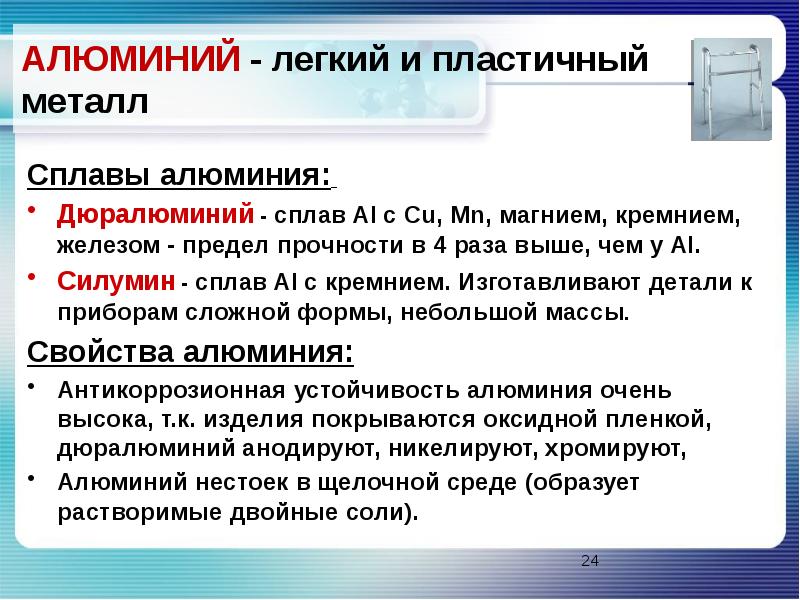

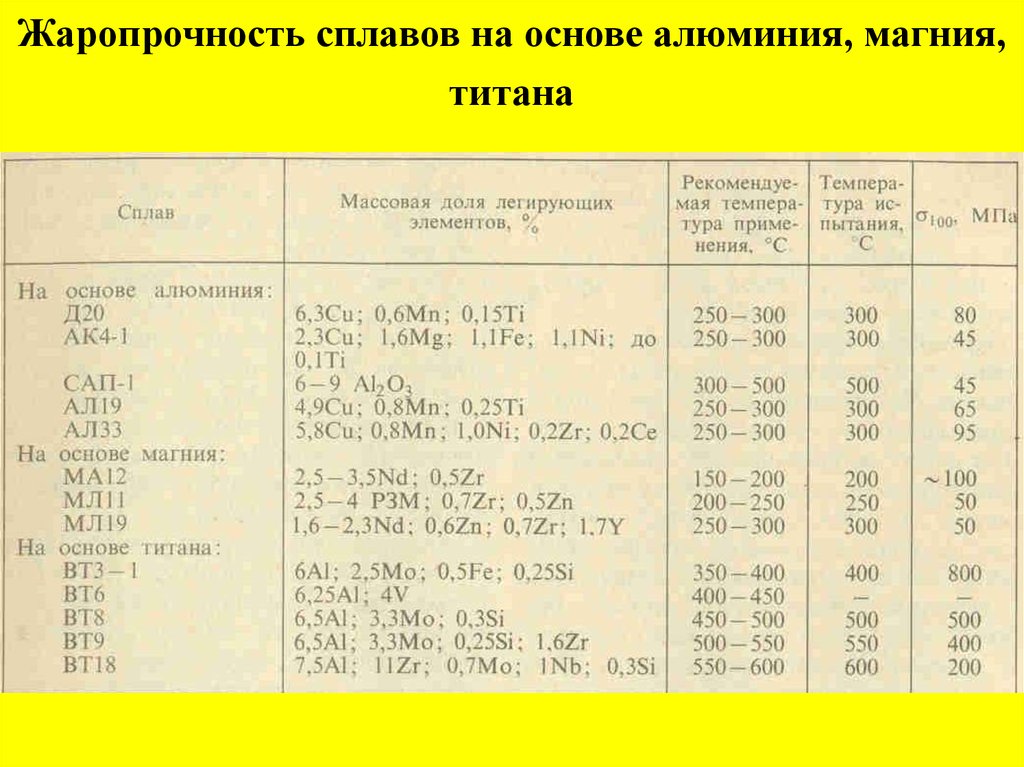

Температура плавления алюминия — 660 градусов по Цельсию. По сравнению с другими металлами это низкий показатель, который ограничивает область применения металла. Чтобы повысить его жаростойкость, к нему добавляют железо. Дополнительно в состав сплава добавляется марганец и магний. Эти компоненты повышают прочность готового состава. В итоге получается сплав известный под названием «дюралюминий».

В итоге получается сплав известный под названием «дюралюминий».

Отдельно нужно поговорить о том, как магний влияет на характеристики сплава:

- Алюминиевый сплав с большим количеством магния будет обладать высоким показателем прочности. Однако его коррозийная устойчивость значительно снизится.

- Оптимальное количество магния в составе — 6%. Таким образом можно избежать покрытия поверхностей ржавчиной и появления трещин при активной эксплуатации.

Смесь марганца с алюминием позволяет получить материал, который невозможно обрабатывать термическим методом. Закалка не будет изменять структуру металла и его характеристики.

Чтобы добиться максимальных показателей прочности не в убыток коррозийной устойчивости, изготавливаются смеси из алюминия, цинка и магния. Особенности сплава:

- Повысить показатель прочности можно с помощью термической обработки.

- Нельзя пропускать через заготовки из этой смеси электричество. Связано это с тем, что после пропускания тока ухудшится устойчивость к коррозийным процессам.

- Чтобы повысить устойчивость к образованию и развитию коррозии, в алюминиевый сплав добавляется медь.

Также к основному материалу может добавляться железо, титан или кремний. От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

Плавление алюминияПроизводство алюминияВ природе алюминий можно найти в составе горных пород. Самой насыщенной считается боксит. Производство этого металла можно разделить на несколько этапов:

- В первую очередь руда дробится и сушится.

- Получившаяся масса нагревается над паром.

- Обработанная смесь пересыпается в щелочь. Во время этого процесса из неё выделяются оксиды алюминия.

- Состав тщательно перемешивается.

- Далее получившийся глинозем подвергается действию электрического тока. Его сила доходит до 400 кА.

Последним этапом является отливка алюминия в формы. В этот момент в состав могут добавляться различные компоненты, которые изменяют его характеристики.

Сплавы на основе алюминия позволяют эффективнее использовать основной материал и расширить сферу его применения. Для изменения характеристик используются различные виды металлов. Редко добавляется железо или титан.

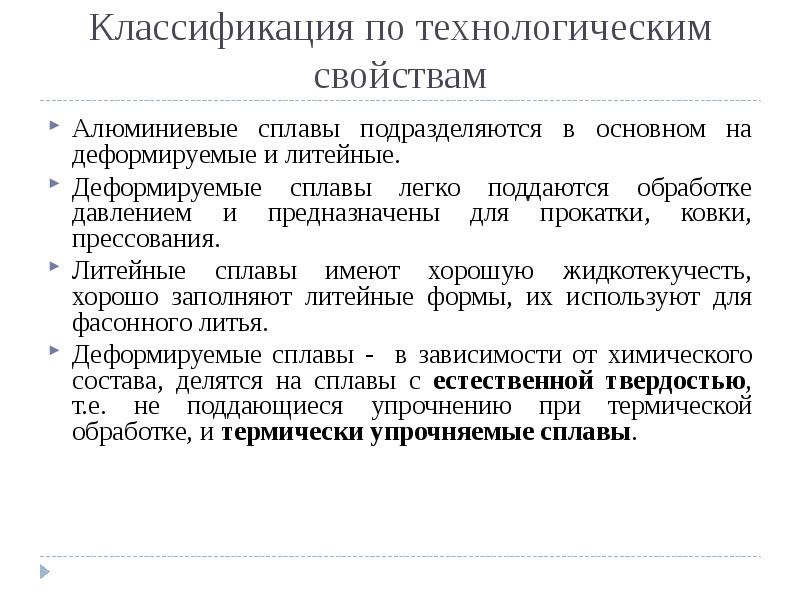

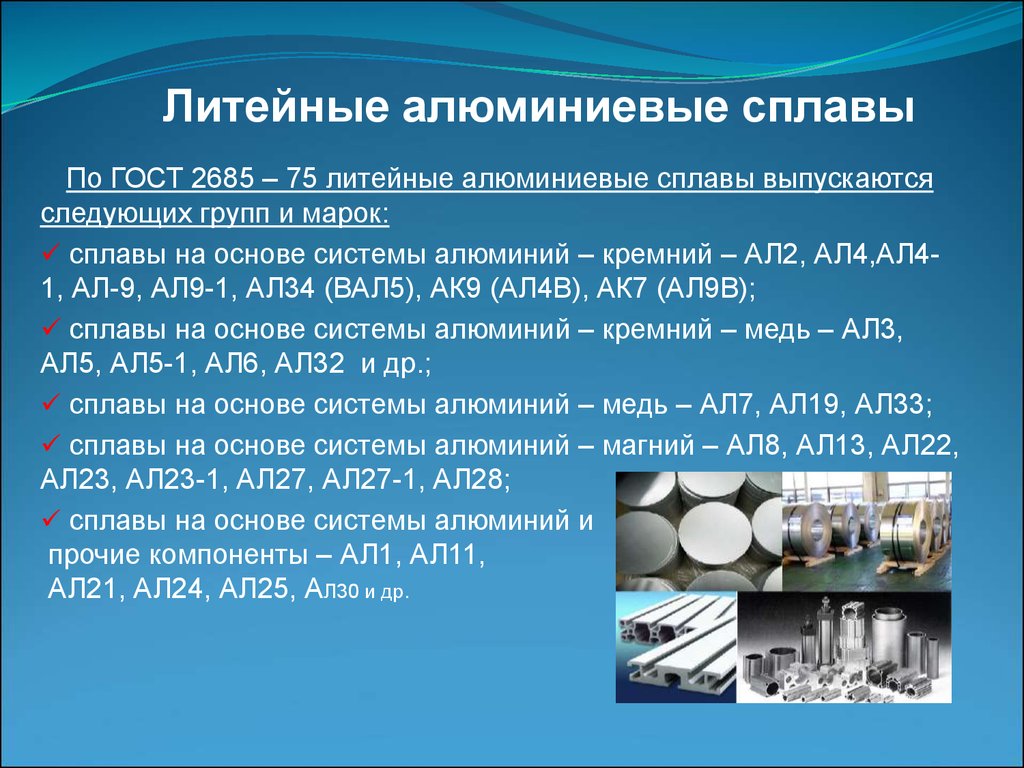

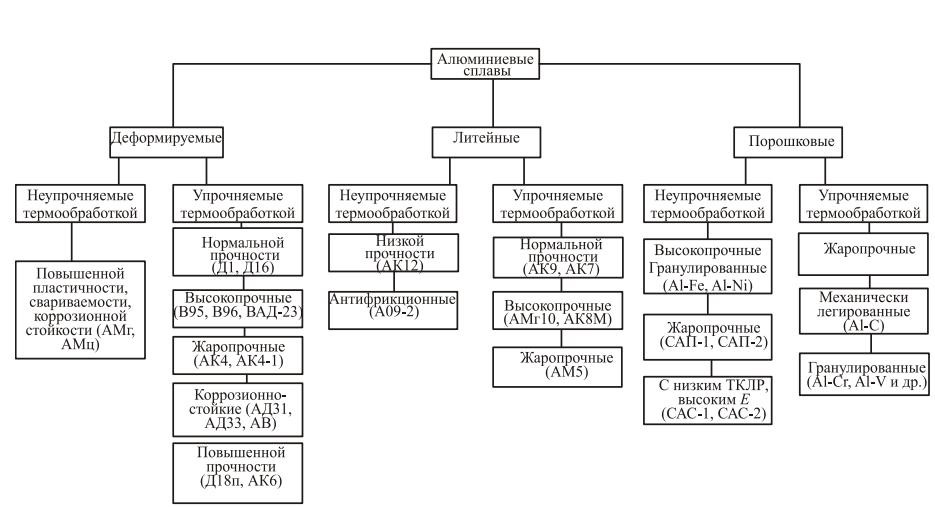

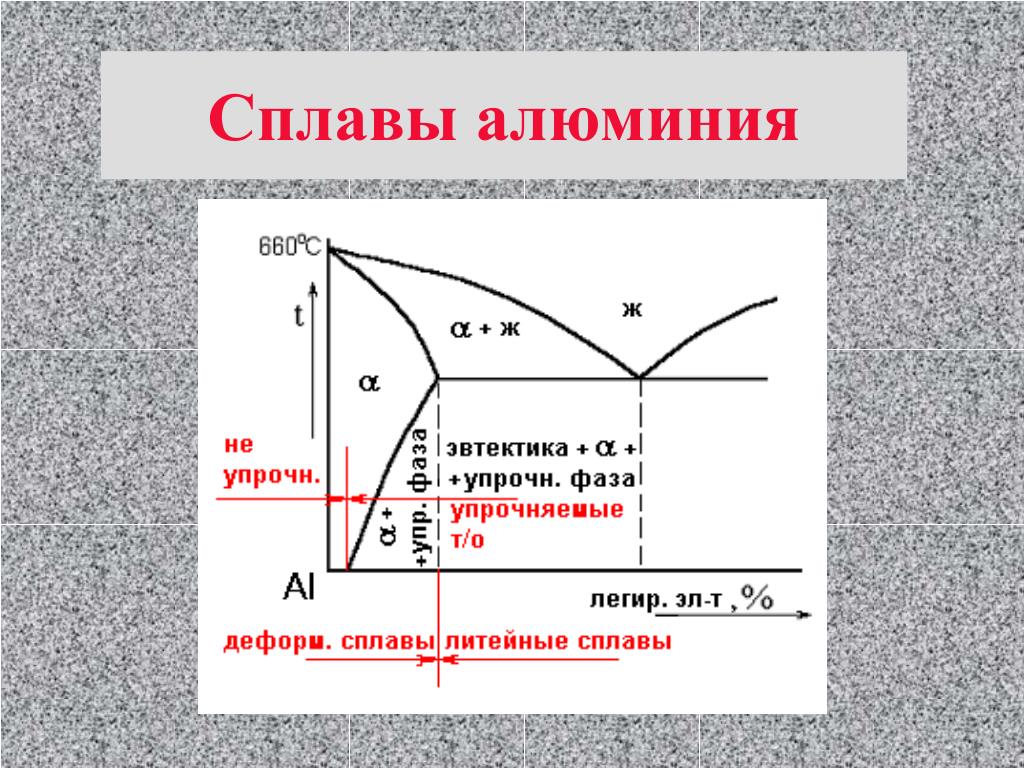

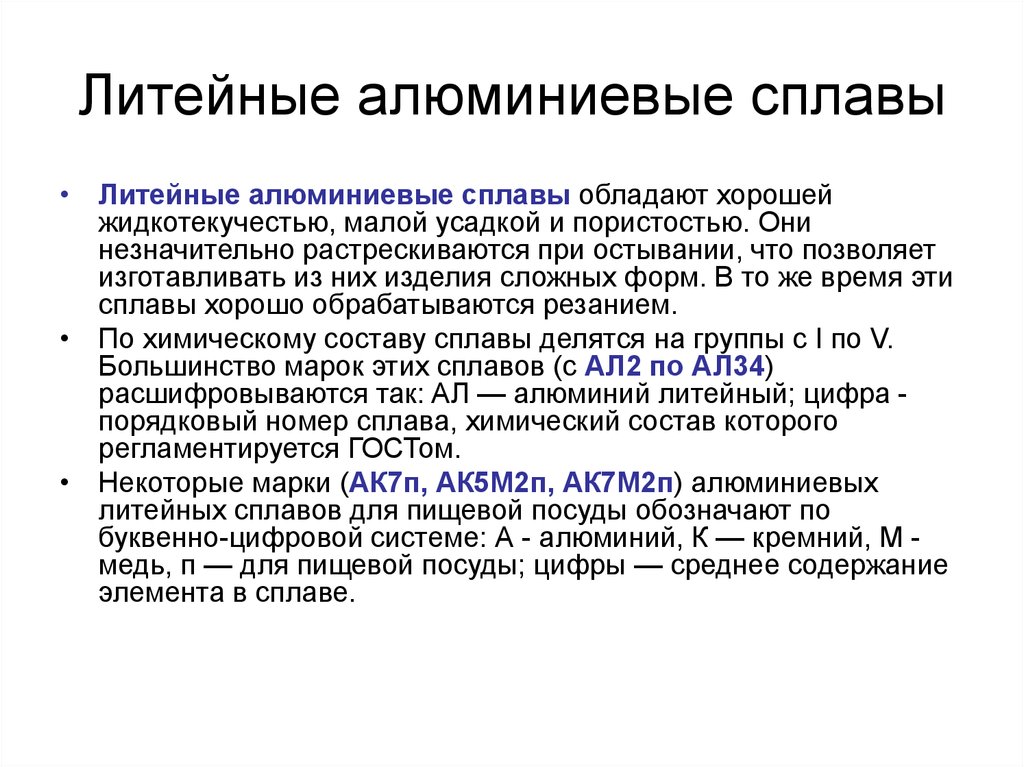

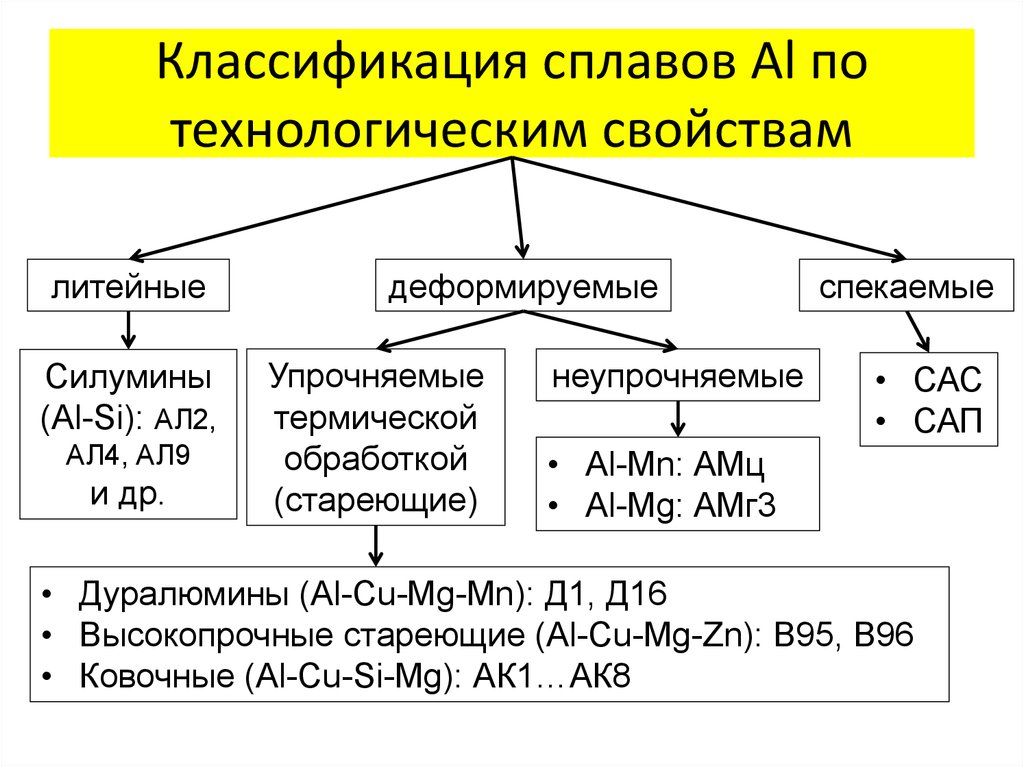

Сплавы алюминия разделяются на две большие группы:

- Литейные. Текучесть улучшается с помощью добавления в состав кремния. Расплавленный металл заливается в заранее подготовленные формы.

- Деформируемые. Из этих смесей изначально изготавливают слитки, после этого с помощью специального оборудования им придаётся требуемая форма.

В отдельную группу выделяется технический алюминий. Он представляет собой материал, в котором сдержится менее 1% посторонних примесей и компонентов. Из-за этого на поверхности металла образуется оксидная плёнка, которая защищает его от воздействия факторов окружающей среды. Однако показатель прочности у технического металла низкий.

Обрабатывают слитки разными методами. Это зависит от того, какую форму необходимо получить после обработки. Технологические процессы:

Это зависит от того, какую форму необходимо получить после обработки. Технологические процессы:

- Прокатка. Метод применяется при изготовлении фольги и цельных листов.

- Ковка. Технологический процесс, с помощью которого изготавливаются детали сложной формы.

- Формовка. Также применяется для изготовления заготовок сложной формы.

- Прессование. Таким образом изготавливаются трубы, профиля и прутья.

Дополнительно, чтобы улучшились характеристики, металл подвергается термической обработке.

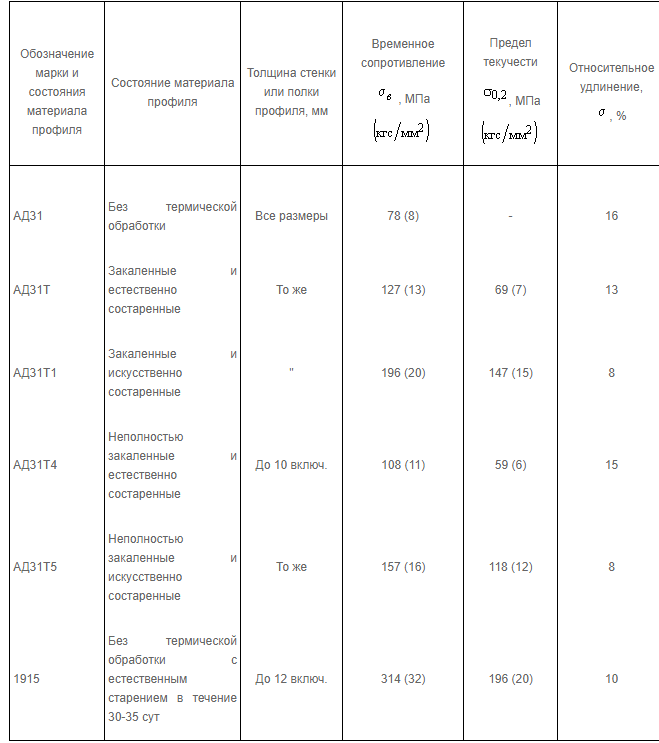

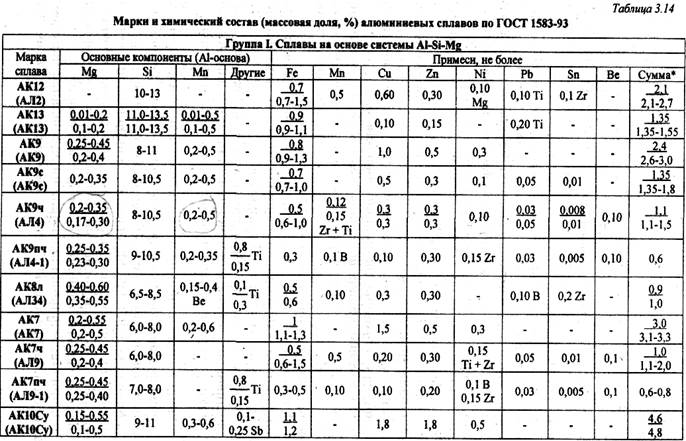

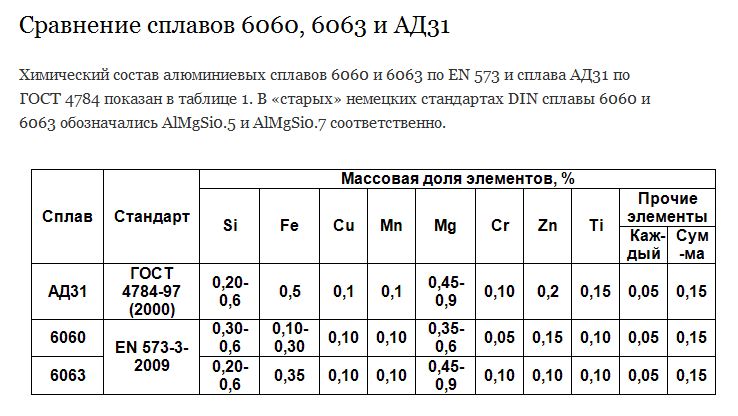

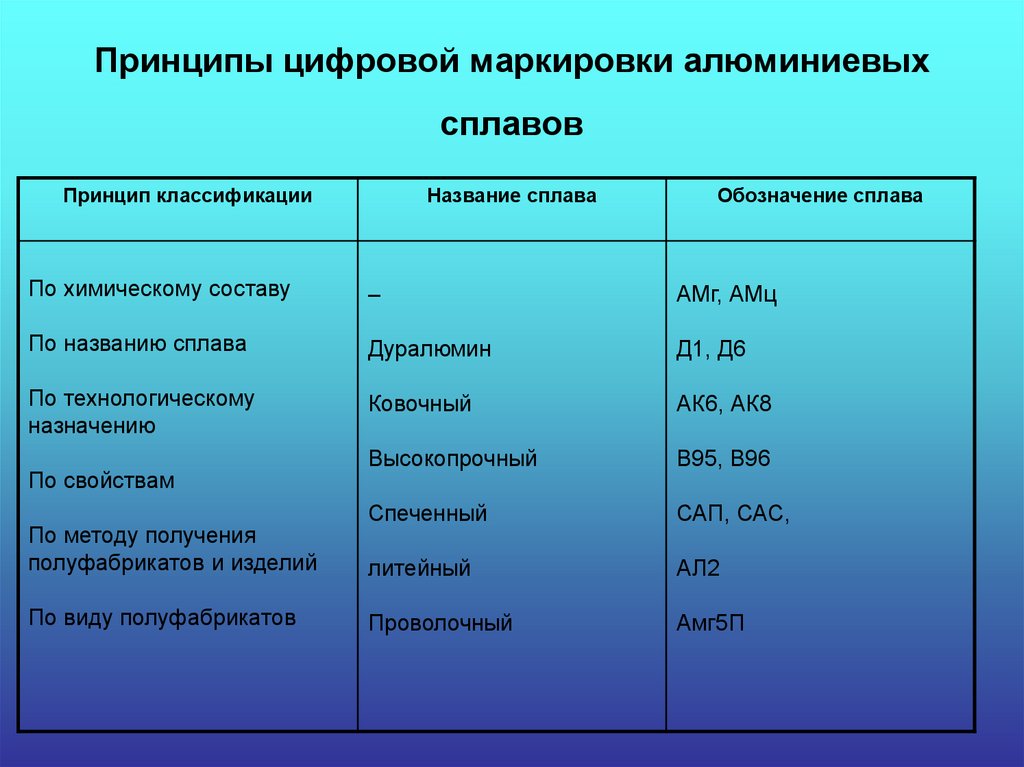

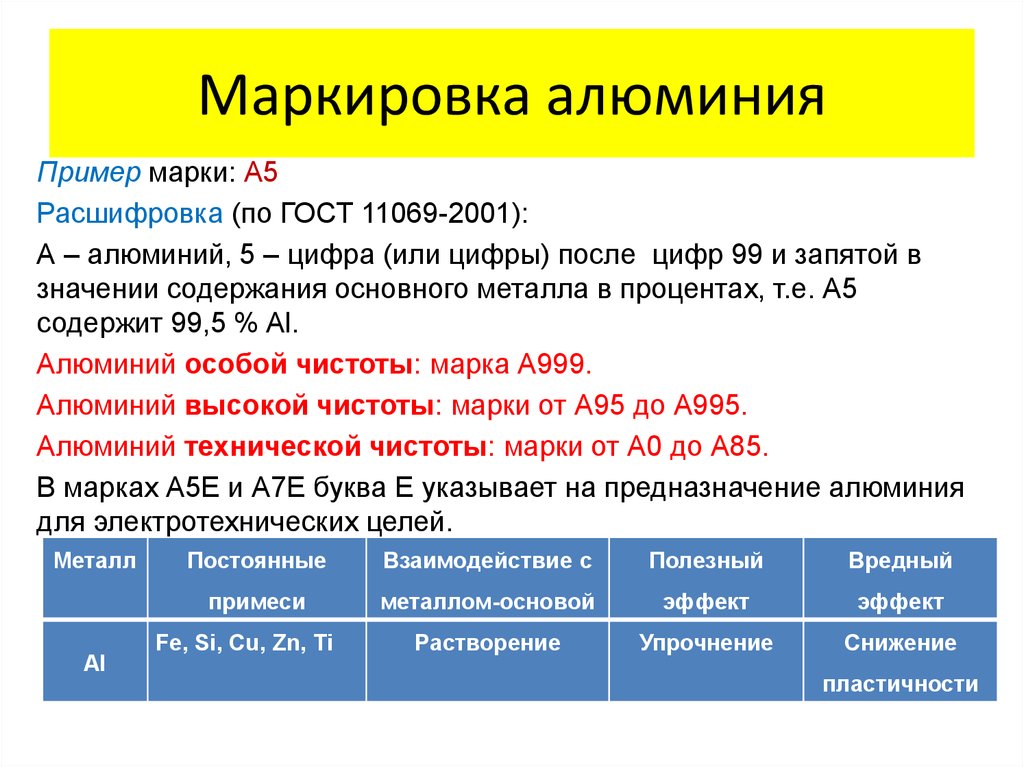

Спрессованные профиля из алюминиевого сплаваМарки алюминия и алюминиевых сплавовСплавы алюминия обозначаются по ГОСТ 4784-97. В государственном документе указывается маркировка алюминиевых сплавов, состоящая из букв и цифр. Расшифровка:

- Д — этой буквой обозначается дюралюминий.

- АК — маркировка алюминиевых сплавов, обработанных в процессе ковки.

- А — обозначается технический материал.

- АВ — авиаль.

- АЛ — обозначение литейного металла.

- АМц — марки алюминия с добавлением марганца.

- В — сплав с высоким показателем прочности.

- САП — порошки, спеченные в подготовленных формах.

- АМг — смеси с добавлением магния.

- САС — сплавы спеченные.

После буквенного обозначения указывается номер, который указывает на марку алюминия. После цифр указывается буква. Почитать детальную расшифровку цифр можно в ГОСТе.

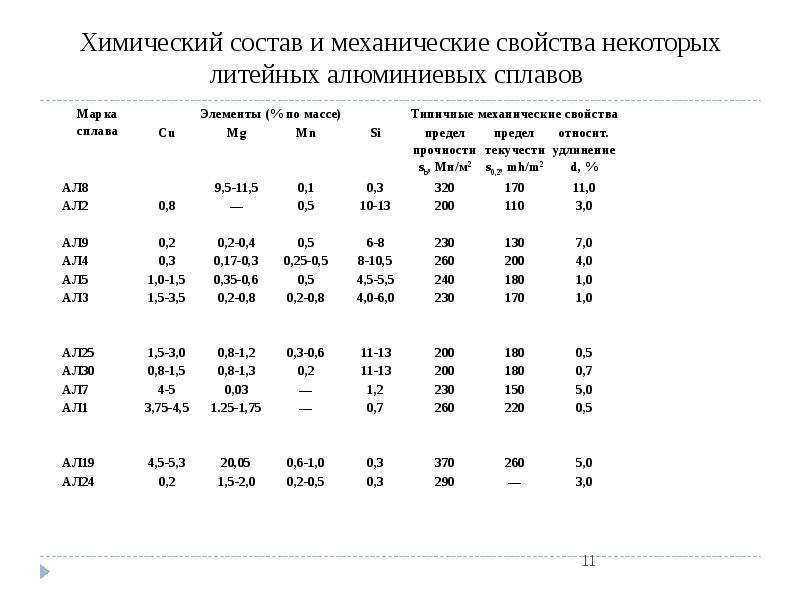

Виды и свойства алюминиевых сплавовРаботая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики. Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

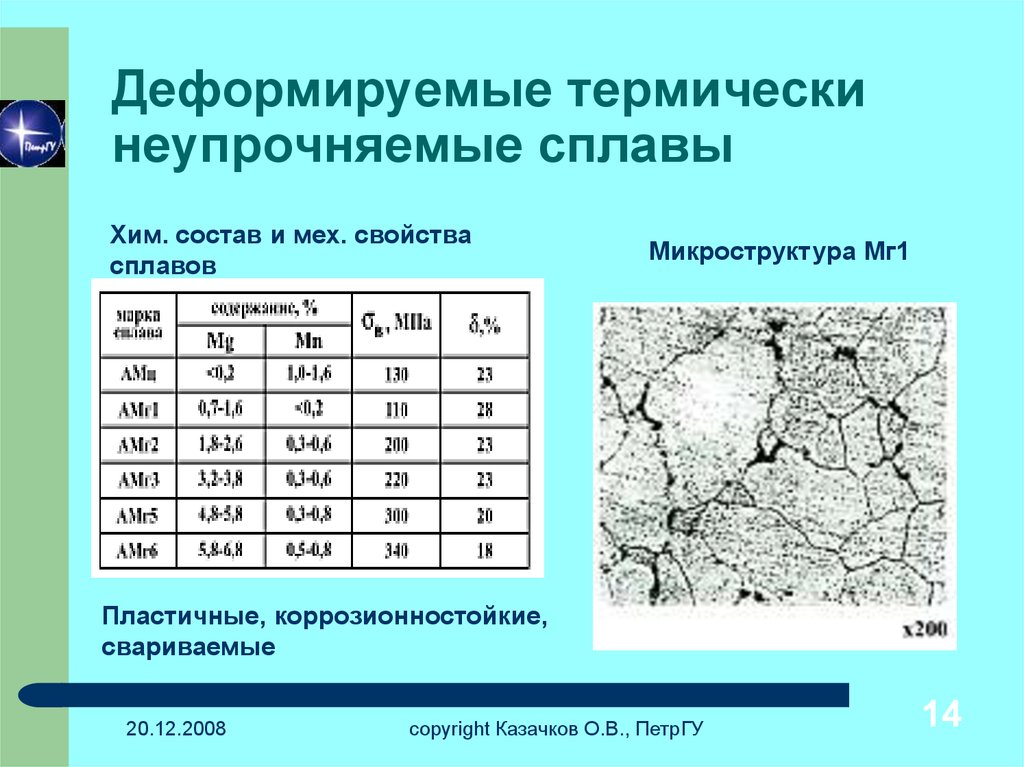

Алюминиево-магниевые сплавыСплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремниемВторое название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавыСмеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магниемСплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

АвиальВ состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны.

Однако постепенно его вытеснило серебро и золото.

Однако постепенно его вытеснило серебро и золото.

Благодаря высокому показателю электропроводности этот металл используется для изготовления проводов и радиодеталей. В плане проводимости электрического тока, алюминий уступает только меди и серебру.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Алюминиевые сплавы (литейные, деформируемые): применение, свойства, марки

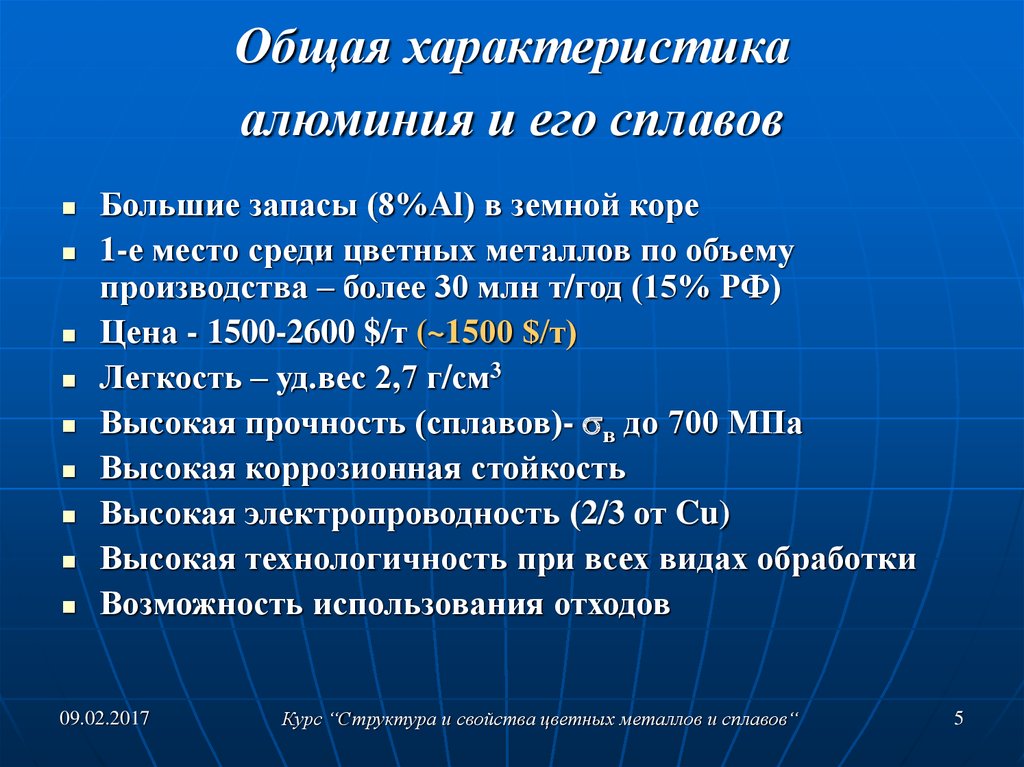

Среди всех сплавов своими эксплуатационными качествами выделяются алюминиевые. Их применяют при производстве летательных аппаратов, возведении домов, выпуске наземного транспорта и морских судов. При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

Алюминиевые сплавы

Содержание

Характеристики алюминиевых сплавов

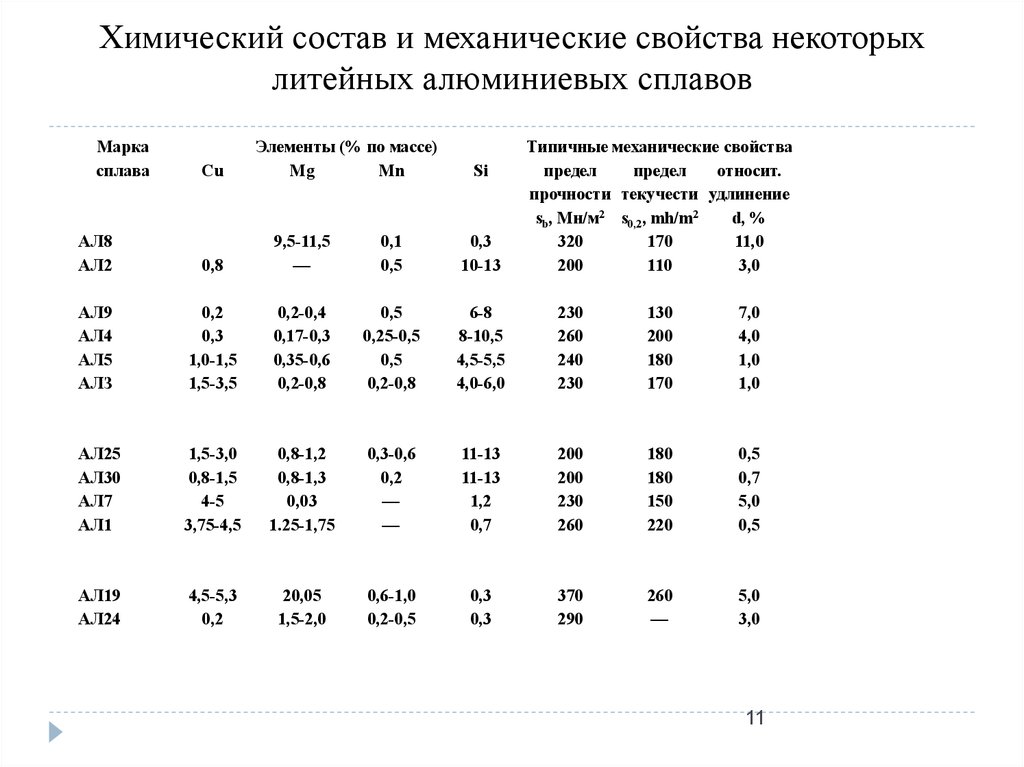

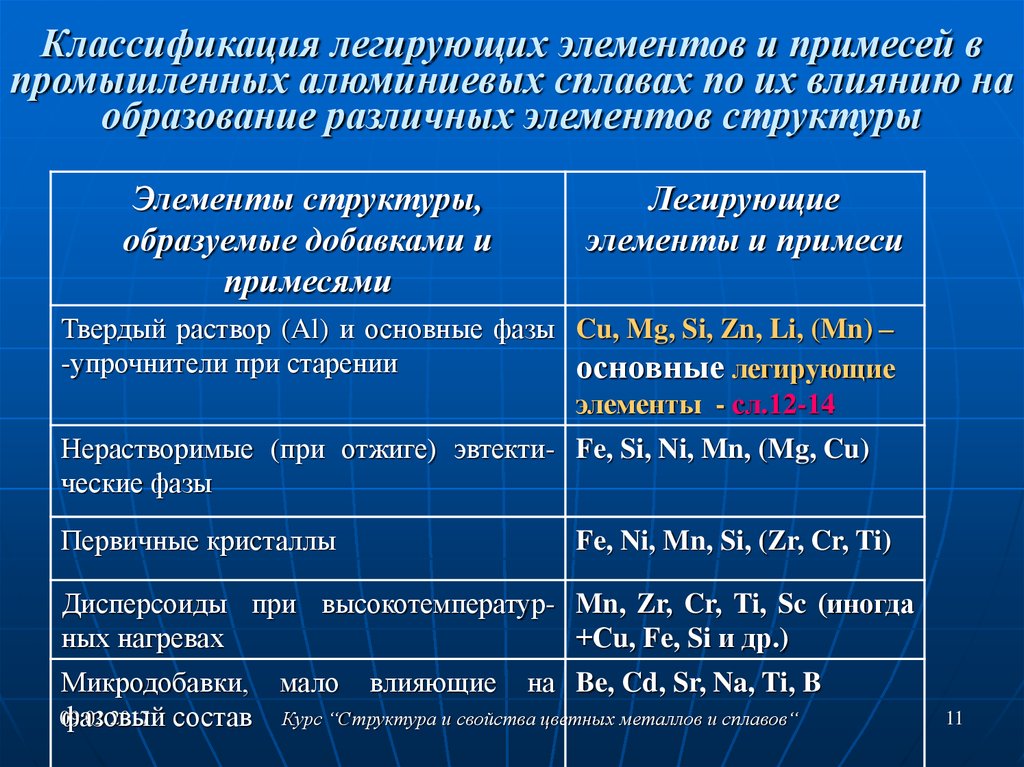

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей. Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав.

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

- Слитки из алюминиевых сплавов

- Алюминиевые сплавы

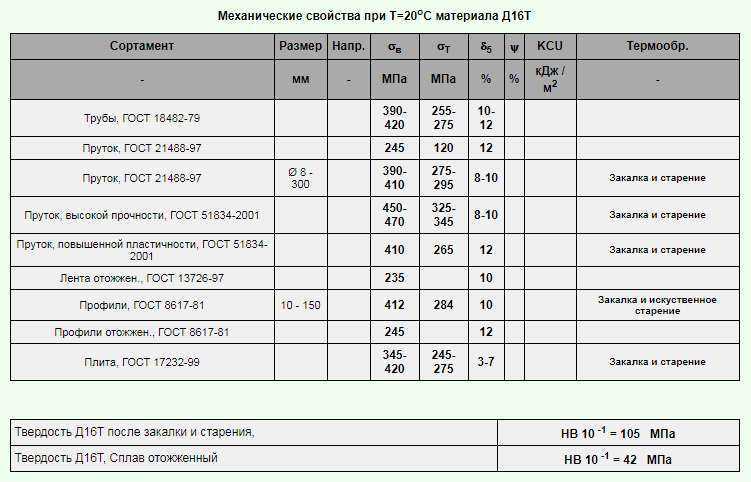

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Часто встречается сплав, представляющий собой сочетание алюминия и магния. Технические характеристики подобного алюминиевого сплава зависят от того, сколько магния в составе.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье.

Очень редко встречаются смеси алюминия и железа, а также никеля. Это связано с тем, что подобные элементы зачастую применяются исключительно как легирующие вещества.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сферы применения

Алюминий и алюминиевые сплавы получили самое широкое применение, что связано с основными эксплуатационными качествами. Их применение во многом зависит от состава. Примером назовем следующие моменты:

- Изначально сплавы стали применяться при изготовлении элементов дирижаблей или самолетов, что связано с легкостью и прочностью.

- Сегодня за счет того, что состав определяет плавление при достаточно высоких температурах, сплавы стали применять при изготовлении скоростных поездов. Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется.

- Машиностроительная, пищевая и легкая промышленность, сфера производства бытовой техничек и электроники – применение алюминиевого сплава весьма обширно.

Алюминиевый прокат

Столь обширная сфера применения определена также тем, что процесс производства сплава весьма прост, получаемый материал не имеет высокой стоимости, а эксплуатационные качества могут быть изменены путем добавления различных легирующих элементов.

Классификация

Рассматривая виды алюминиевых сплавов следует отметить, что они могут классифицироваться по достаточно большому количеству признаков. Классификация алюминия его сплавов по типу вспомогательных элементов подразумевает выделение следующих основных групп:

- С добавлением присадок. В качестве присадки применяется просто огромное количество различных веществ, к примеру, магний, цинк, хром, кремний и другие.

- С добавлением интреметаллидов. Эту группу можно охарактеризовать добавлением соединением нескольких металлов, к примеру, меди и магния, лития и магния.

Специальные алюминиевые сплавы могут состоять из огромного количества элементов. Их добавление проводится для придания материалу особых эксплуатационных качеств.

В зависимости от выбранного метода металлообработки можно выделить:

- Деформируемые сплавы – твердые, из-за повышенной пластичности могут подвергаться обработки путем прессования или ковки. Для повышения эксплуатационных качеств может проводится дополнительная обработка.

- Литейные поступают на производство в жидком виде. Подобный материал легко поддается резке после отвердевания. Пример применения литейного сплава — изготовление корпусных деталей различной формы.

По степени прочности можно выделить несколько групп:

- Сверхпрочные.

- Среднепрочные.

- Малопрочные.

Кроме этого в отдельную группу принято выделять дуралюмины, которые обладают особыми эксплуатационными качествами.

Легкий алюминиевый сплав может иметь достаточно большое количество различных примесей. При этом химический состав отражается на маркировке.

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

Область применения следующая:

- Прокат.

- Штамповка.

- Ковка.

- Прессовка.

- Экструзия.

Деформируемые алюминиевые сплавы

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах. Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Свойства алюминиевых сплавов. Стандарты AA и BS

Содержание страницы

- 1. Плотность

- 2. Электрические свойства

- 3. Технологические свойства

- 4. Усталостные свойства

- 5. Механические свойства литейных сплавов

- 6. Механические свойства ковких сплавов

- 7. Тепловые свойства

Свойства алюминиевых сплавов по системе Алюминиевой ассоциации США (AA) и Британскому стандарту (BS).

1. Плотность

Плотность алюминия при 20°С равна 2.69·103 кг·м-3, а сплавы имеют плотность примерно 2.6…2.8·103 кг·м-3.

2. Электрические свойства

В Таблицах 1 и 2 приведены для температуры 20°С удельные электрические сопротивления сплавов в единицах Ом·м и электропроводности по шкале Международного стандарта на отожженную медную проволоку (IАCS). Эта шкала выражает проводимости в процентах по отношению к проводимости отожженной меди при 20°С, удельное сопротивление которой равно 1.

Таблица 1. Электрические параметры литейных алюминиевых сплавов

| BS/АА | Степень твердости | Проводимость [% IАCS] | Удельное электрическое сопротивление [мкОм·м] |

| LM4/319.0 | M, тF (F, т6) | 32 | 0.054 |

| LM5/514.0 | M (F) | 31 | 0.056 |

| LM6 | M | 37 | 0.047 |

| LM9/А360.0 | M, тЕ (F, т10) | 38 | 0.045 |

| LM10/520.0 | тB (т4) | 20 | 0.086 |

| LM12/222.0 | M (F) | 33 | 0.052 |

| LM13/А332.0 | тЕ, тF (т10, т6) | 29 | 0.059 |

| LM16/355.0 | тB, тF (т4, т6) | 36 | 0.048 |

| LM18/443.0 | M (F) | 37 | 0.047 |

LM20/413. 0 0 | M (F) | 37 | 0.047 |

| LM21/319.0 | M (F) | 32 | 0.054 |

| LM24/380.0 | M (F) | 24 | 0.072 |

| LM25/356.0 | M, тЕ (F, т10) | 39 | 0.044 |

| LM30/390.0 | M, тS (F, т) | 20 | 0.086 |

Примечание:

Закалки даны в обозначениях британского стандарта с указанием в круглых скобках соответствующих им американских эквивалентов.

Таблица 2. Электрические параметры ковких алюминиевых сплавов

| АА | Степень твердости | Проводимость [% IАCS] | Удельное сопротивление [мкОм·м] |

| Нелегированный алюминий | |||

| 1050 | О | 61 | 0.028 |

| 1060 | О | 62 | 0.028 |

| Н18 | 61 | 0.028 | |

| 1100 | О | 59 | 0. 029 029 |

| Н18 | 57 | 0.030 | |

| 1200 | О, Н4, Н8 | 60 | 0.029 |

| Сплавы алюминий-медь | |||

| 2011 | Т3, T4(TD, TB) | 39 | 0.044 |

| T8(TH) | 45 | 0.038 | |

| 2014 | O | 50 | 0.034 |

| T3, T4(TD, TB) | 34 | 0.051 | |

| T6(TF) | 40 | 0.043 | |

| 2024 | O | 50 | 0.034 |

| T3, T4(TD, TB) | 30 | 0.057 | |

| T6(TF) | 37 | 0.046 | |

| T8(TH) | 39 | 0.044 | |

| 2219 | O | 44 | 0.039 |

| T31, T37(TD) | 28 | 0.062 | |

| T351 | — | — | |

| T62, T81(TF, TH) | 30 | 0.057 | |

| T851 | — | — | |

| 2618 | T61(TF) | 37 | 0. 047 047 |

| Сплавы алюминий-марганец | |||

| 3003 | O | 47 | 0.037 |

| h22 | 42 | 0.041 | |

| h24 | 41 | 0.042 | |

| h28 | 40 | 0.043 | |

| 3004 | Все | 42 | 0.041 |

| 3105 | Все | 45 | 0.038 |

| Сплавы алюминий-магний | |||

| 5005 | О, Н38 | 52 | 0.033 |

| 5050 | О, Н38 | 50 | 0.034 |

| 5052 | О, Н38 | 35 | 0.049 |

| 5083 | Все | 29 | 0.060 |

| 5086 | Все | 31 | 0.056 |

| 5154 | Все | 32 | 0.054 |

| 5252 | Все | 35 | 0.049 |

| 5454 | Все | 34 | 0.051 |

| 5456 | Все | 29 | 0. 060 060 |

| Сплавы алюминий-магний-кремний | |||

| 6061 | О | 47 | 0.037 |

| Т4(ТВ) | 40 | 0.043 | |

| Т6(ТF) | 43 | 0.040 | |

| 6063 | O | 0.030 | |

| T6(TF) | 53 | 0.033 | |

| 6151 | O | 54 | 0.032 |

| T4(TB) | 42 | 0.041 | |

| T6(TF) | 45 | 0.038 | |

| 6262 | T9 | 44 | 0.039 |

| Сплавы алюминий-цинк-магний-медь | |||

| 7075 | O | 43 | 0.040 |

| T6(TF) | 35 | 0.049 | |

Примечание:

Степени твердости даны в американских обозначениях, при их отличии от британского стандарта соответствующие обозначения указаны в круглых скобках.

3.

Технологические свойства

Технологические свойстваВ Таблице 3 даны основные обозначения для обрабатываемости на станках и свариваемости алюминиевых сплавов.

Таблица 3. Технологические свойства алюминиевых сплавов

| АА | Степень твердости АА (BS) | Обрабатываемость на станках | Свариваемость |

| Нелегированный алюминий | |||

| 1050 | O, h22 | P | G |

| h24.16 | F | G | |

| 1060 | O, h22 | P | G |

| h24.18 | F | G | |

| 1100 | O, h22 | P | G |

| h24.18 | F | G | |

| 1200 | O, h22 | P | G |

| h24.18 | F | G | |

| Сплавы алюминий-медь | |||

| 2011 | T3,4,8(TD,TЕ,TH) | VG | NO |

| 2014 | O | G | F |

| T3,4,6(TD,TЕ,TH) | G/VG | F | |

| 2024 | T3,4,8(TD,TЕ,TH) | G/VG | L |

| 2219 | T3,8(TD,TH) | G/VG | G |

| 2618 | T61(TH) | G/VG | L |

| Сплавы алюминий-марганец | |||

| 3003 | O, h22 | P | G |

h24. 18 18 | F | G | |

| 3004 | O, h42 | F | G |

| h44.38 | G | G | |

| 3105 | O, h22 | P | G |

| h24.18 | F | G | |

| Сплавы алюминий-магний | |||

| 5005 | O, h22 | P | G |

| h24.18 | F | G | |

| 5050 | O | P | G |

| h42.38 | F/G | G | |

| 5052 | O, h42 | F | G |

| h44.38 | G | G | |

| 5083 | O, h211 | F | F |

| h423 | F | F | |

| 5086 | O, h42 | F | F |

| h44.38 | G | F | |

| 5154 | O, h42 | F | F |

h44. 38 38 | G | F | |

| 5252 | h34 | F | G |

| h35.28 | G | G | |

| 5454 | O, h42 | F | F |

| h44 | G | F | |

| 5456 | O | F | F |

| h211,321 | F | G | |

| Сплавы алюминий-магний-кремний | |||

| 6061 | O | F | G |

| T4, T6(TB,TF) | G | G | |

| 6063 | T1, T4(TB) | F | G |

| T5, T6(TF) | G | G | |

| 6262 | T6, T9(TF) | G/VG | G |

| Сплавы алюминий-цинк-магний-медь | |||

| 7075 | O | F | NO |

| T6(TF) | G/VG | NO | |

Примечание:

Обрабатываемость на станках: VG — очень хорошая, дающая превосходный конечный вид деталей, G — хорошая, дающая хороший вид деталей, F — неплохая, дающая удовлетворительный конечный вид деталей, Р — плохая, детали нуждаются в дополнительной обработке для получения удовлетворительного конечного вида. Свариваемость: G — хорошая, годная для всех технических способов сварки, F — хорошая, годная для большинства технических способов сварки, L — ограниченная свариваемость, No — не рекомендуется для сварки. Степени твердости даны в американских обозначениях, в круглых скобках — эквивалентные им обозначения по британскому стандарту.

Свариваемость: G — хорошая, годная для всех технических способов сварки, F — хорошая, годная для большинства технических способов сварки, L — ограниченная свариваемость, No — не рекомендуется для сварки. Степени твердости даны в американских обозначениях, в круглых скобках — эквивалентные им обозначения по британскому стандарту.

4. Усталостные свойства

Предел усталости, при 50·106 циклах, алюминиевых сплавов находится в промежутке 0.3…0.5 от предела прочности на растяжение. Это значение для конкретного сплава зависит от его степени твердости.

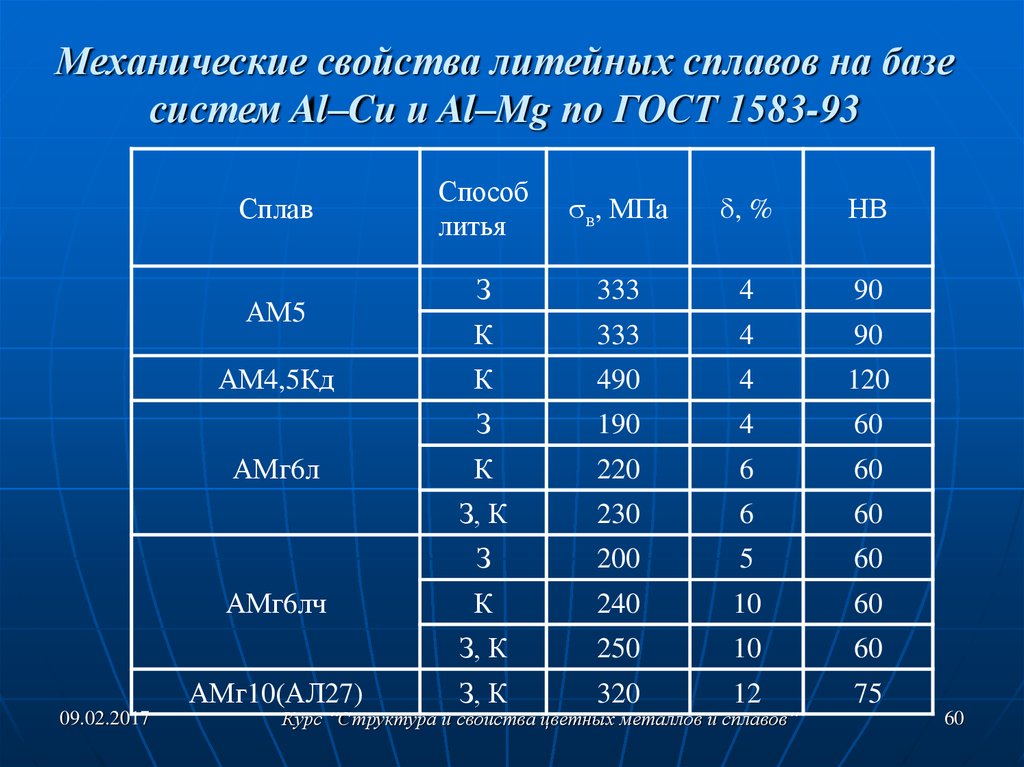

5. Механические свойства литейных сплавов

В Таблицах 4 и 5 приведены механические свойства литейных алюминиевых сплавов. Модули упругости для всех сплавов равны примерно 71 ГПа, или ГН·м-2, за исключением сплавов с высоким процентным содержанием кремния (более 15%), у которых модули составляют 80.88 ГПа, или ГН·м-2. Чем выше процентное содержание кремния, тем выше модуль упругости сплава.

Таблица 4. Механические свойства литейных алюминиевых сплавов по системе AA

| АА | Процесс | Степень твердости | Предел прочности на растяжение [МПа] | Предел текучести [МПа] | Удлинение [%] |

| 208.0 | S | F(М) | 145 | 97 | 2.5 |

| 242.0 | S | T21 | 185 | 125 | 1 |

| S | T571 | 220 | 205 | 0.5 | |

| S | T77 | 205 | 160 | 2 | |

| P | T571 | 275 | 235 | 1 | |

| P | T61 | 325 | 290 | 0.5 | |

| 295.0 | S | T4(TB) | 220 | 110 | 8.5 |

| S | T6(TF) | 250 | 165 | 5 | |

| 308.0 | P | F(M) | 195 | 110 | 2 |

319. 0 0 | S | F(M) | 185 | 125 | 2 |

| S | T6(TF) | 250 | 165 | 2 | |

| P | F(M) | 235 | 130 | 2.5 | |

| P | T6(TF) | 280 | 185 | 3 | |

| 355.0 | S | T6(TF) | 240 | 175 | 3 |

| S | T7 | 265 | 250 | 0.5 | |

| P | T6(TF) | 290 | 190 | 4 | |

| P | T7 | 280 | 210 | 2 | |

| 356.0 | S | T6(TF) | 230 | 165 | 3.5 |

| S | T7 | 235 | 210 | 2 | |

| P | T6(TF) | 265 | 185 | 5 | |

| P | T7 | 220 | 165 | 6 | |

| 360.0 | D | F(M) | 325 | 170 | 3 |

А360. 0 0 | D | F(M) | 320 | 165 | 5 |

| 380.0 | D | F(M) | 330 | 165 | 3 |

| 413.0 | D | F(M) | 300 | 140 | 2.5 |

| C443.0 | S | F(M) | 130 | 55 | 8 |

Примечание: Значения пределов текучести указаны для 0.2% пробного напряжения. Значения степеней твердости даны в американских обозначениях с эквивалентными им обозначениями по британскому стандарту в круглых скобках. S — песочное литье, Р — литье в постоянную пресс-форму, D — литье в пресс-форму.

Таблица 5 . Механические свойства литейных алюминиевых сплавов по британскому стандарту BS

| BS | Процесс | Степень твердости | Предел прочности на растяжение [МПа] | Удлинение [%] |

| LM4 | S | M(F) | 140 | 2 |

| S | TF(T6) | 230 | — | |

| C | M(F) | 160 | 2 | |

| C | TF(T6) | 280 | — | |

| LM5 | S | M(F) | 140 | 3 |

| C | M(F) | 170 | 5 | |

| LM6 | S | M(F) | 160 | 5 |

| C | M(F) | 190 | 7 | |

| LM9 | S | TЕ(T10) | 170 | 1. 5 5 |

| S | TF(T6) | 240 | — | |

| C | M(F) | 190 | 3 | |

| C | TЕ(T10) | 230 | 2 | |

| C | TF(T6) | 295 | — | |

| LM10 | S | TB(T4) | 280 | 8 |

| C | TB(T4) | 310 | 12 | |

| LM12 | C | M(F) | 170 | — |

| LM13 | S | TF(T6) | 170 | — |

| S | TF7(T7) | 140 | — | |

| C | TЕ(T10) | 210 | — | |

| C | TF(T6) | 280 | — | |

| C | TF7 | 200 | — | |

| LM16 | S | TB(T4) | 170 | 2 |

| S | TF(T6) | 230 | — | |

| C | TB(T4) | 230 | 3 | |

| C | TF(T6) | 280 | — | |

| LM18 | S | M(F) | 120 | 3 |

| C | M(F) | 140 | 4 | |

| LM20 | C | M(F) | 190 | 5 |

| LM21 | S | M(F) | 150 | 1 |

| C | M(F) | 170 | 1 | |

| LM24 | C | M(F) | 180 | 1. 5 5 |

| LM25 | S | M(F) | 130 | 2 |

| S | TЕ(T10) | 150 | 1 | |

| S | TB7(T7) | 160 | 2.5 | |

| S | TF(T6) | 230 | — | |

| C | M(F) | 160 | 3 | |

| C | TЕ(T10) | 190 | 2 | |

| C | TB7(T7) | 230 | 5 | |

| C | TF(T6) | 280 | 2 | |

| LM30 | C | M(F) | 150 | — |

Примечание: Степени твердости даны в обозначениях британского стандарта с американскими аналогичными обозначениями в круглых скобках. S — песочное литье, С — кокильная отливка, у которой скорость охлаждения выше, чем в песочном литье, например как при литье под давлением.

6. Механические свойства ковких сплавов

В Табл. 6 приведены типичные механические свойства ковких сплавов по системе Алюминиевой ассоциации США (AA).

Таблица 6. Механические свойства ковких сплавов

| АА | Степень твердости | Предел прочности на растяжение [МПа] | Предел текучести [МПа] | Удлинение [%] | Твердость [ПB] |

| Нелегированный алюминий | |||||

| 1050 | O | 76 | 28 | — | — |

| h24 | 110 | 105 | — | — | |

| h28 | 160 | 145 | — | — | |

| 1060 | O | 69 | 28 | 43 | 19 |

| h22 | 83 | 76 | 16 | 23 | |

| h28 | 130 | 125 | 6 | 35 | |

| 1100 | O | 90 | 34 | 35 | 23 |

| h22 | 110 | 105 | 12 | 28 | |

| h28 | 165 | 150 | 5 | 44 | |

| 1200 | O | 87 | — | 30 | — |

| h22 | 108 | — | 8 | — | |

| h28 | 150 | — | 4 | — | |

| Сплавы алюминий-медь | |||||

| 2011 | T3(TD) | 380 | 295 | 15* | 95 |

| T8(Tн) | 405 | 310 | 15* | 100 | |

| 2014 | O | 185 | 97 | 18* | 45 |

| T4(TB) | 425 | 290 | 20* | 105 | |

| T6(TF) | 485 | 415 | 13* | 135 | |

| 2014 плакированный | O | 170 | 69 | 21 | — |

| T4(TB) | 420 | 255 | 22 | — | |

| T6(TF) | 470 | 415 | 10 | — | |

| 2024 | O | 185 | 76 | 20 | 47 |

| T3(TD) | 485 | 345 | 18 | 120 | |

| T4(TB) | 470 | 325 | 20 | 120 | |

| 2024 плакированный | O | 180 | 76 | 20 | — |

| T4(TB) | 440 | 290 | 19 | — | |

| T81(Tн) | 450 | 415 | 6 | — | |

| 2219 | O | 170 | 76 | 18 | — |

| T42(TB) | 360 | 185 | 20 | — | |

| T62(TF) | 415 | 290 | 10 | — | |

| T81(Tн) | 455 | 350 | 10 | — | |

| 2618 | Все | 440 | 370 | 10 | — |

| Сплавы алюминий-марганец | |||||

| 3003 | O | 110 | 42 | 30 | 28 |

| h22 | 130 | 125 | 10 | 35 | |

| h28 | 200 | 185 | 4 | 55 | |

| 3004 | O | 180 | 69 | 20 | 45 |

| h42 | 215 | 170 | 10 | 52 | |

| h48 | 285 | 250 | 5 | 77 | |

| 3105 | O | 115 | 55 | 24 | — |

| h22 | 150 | 130 | 7 | — | |

| h28 | 215 | 195 | 3 | — | |

| Сплавы алюминий-магний | |||||

| 5005 | O | 125 | 41 | 25 | 28 |

| h22 | 140 | 130 | 10 | — | |

| h28 | 200 | 195 | 4 | — | |

| h44 | 160 | 140 | 8 | 41 | |

| 5050 | O | 145 | 55 | 24 | 36 |

| h42 | 170 | 145 | 9 | 46 | |

| h48 | 220 | 200 | 5 | 63 | |

| 5083 | O | 290 | 145 | 22* | — |

| h212 | 305 | 195 | 16* | — | |

| h44 | 345 | 285 | 9* | — | |

| 5086 | O | 260 | 115 | 22 | — |

| h42 | 290 | 205 | 12 | — | |

| h44 | 325 | 244 | 10 | — | |

| 5154 | O | 240 | 115 | 27 | — |

| h42 | 270 | 205 | 15 | 67 | |

| h48 | 330 | 270 | 10 | 80 | |

| 5252 | h35 | 235 | 170 | 11 | 68 |

| h38 | 285 | 240 | 5 | 75 | |

| 5454 | O | 250 | 115 | 22 | 62 |

| h42 | 275 | 205 | 10 | 73 | |

| h48 | 370 | 310 | 8 | — | |

| 5456 | O | 310 | 160 | 24* | — |

| h211 | 325 | 230 | 18* | — | |

| h421 | 350 | 255 | 16* | 90 | |

| Сплавы алюминий-магний-кремний | |||||

| 6061 | O | 125 | 55 | 25 | 30 |

| T4(TB) | 240 | 145 | 22 | 65 | |

| T6(TF) | 310 | 275 | 12 | 95 | |

| 6061 плакированный | O | 115 | 48 | 25 | — |

| T4(TB) | 230 | 130 | 22 | — | |

| T6(TF) | 290 | 255 | 12 | — | |

| 6063 | O | 90 | 48 | 25 | — |

| T4(TB) | 170 | 90 | 22 | — | |

| T6(TF) | 240 | 215 | 12 | 73 | |

| 6151 | T6(TF) | 220 | 195 | 15 | 71 |

| 6262 | T9 | 400 | 380 | 10* | 120 |

| Сплавы алюминий-цинк-магний-медь | |||||

| 7075 | O | 230 | 105 | 17 | 60 |

| T6(TF) | 570 | 505 | 11 | 150 | |

| 7075 плакирOванный | O | 220 | 95 | 17 | — |

| T6(TF) | 525 | 460 | 11 | — | |

Примечание: * — указывает, что удлинение измерено на образце для испытаний толщиной 12. 5 мм. Для всех других сплавов образцы для испытаний имели толщину 1.6 мм. Твердости измерены при нагрузке 500 кг с помощью шара диаметром 10 мм. Степени твердости обозначены соответственно американской системе, отличающиеся британские обозначения даны в круглых скобках.

5 мм. Для всех других сплавов образцы для испытаний имели толщину 1.6 мм. Твердости измерены при нагрузке 500 кг с помощью шара диаметром 10 мм. Степени твердости обозначены соответственно американской системе, отличающиеся британские обозначения даны в круглых скобках.

7. Тепловые свойства

Температурный коэффициент линейного расширения ковких алюминиевых сплавов имеет тенденцию изменяться примерно от 22 до 24·10-6·°С-1, для литейных алюминиевых сплавов он в основном ниже, примерно от 18 до 22·10-6·°С-1. Оба значения указаны для температур 20…100°С. Ковкие сплавы имеют при 20°С коэффициент теплопроводности 100…200 Вт·м-1·°С-1, литейные сплавы — 90.150 Вт·м-1·°С-1. В Таблице 7 приведены значения этих параметров для некоторых ковких сплавов.

Таблица 7. Тепловые свойства ковких алюминиевых сплавов

| Сплав | Степень твердости | Температурный коэфф. линейного расширения [10-6·°С-1] | Коэффициент теплопроводности [Вт·м-1·°С-1] |

| Нелегированный алюминий | |||

| 1050 | O, H8 | 24 | 230 |

| 1060 | O, h28 | 24 | 234 |

| 1100 | O | 24 | 222 |

| h28 | 24 | 218 | |

| 1200 | O, h5, H8 | 24 | 226 |

| Сплавы алюминий-медь | |||

| 2011 | T3, T6(TD, TF) | 23 | 163 |

| 2014 | T4(TF) | 22 | 142 |

| T6(TF) | 22 | 159 | |

| 2024 | T3, T4(TD, TB) | 23 | 121 |

| 2618 | T6(TF) | 22 | 151 |

| 3003 | O | 23 | 180 |

| h28 | 23 | 155 | |

| 3105 | Все | 24 | 172 |

| Сплавы алюминий-магний | |||

| 5005 | Все | 24 | 201 |

| 5050 | Все | 24 | 191 |

| 5052 | Все | 24 | 137 |

| 5083 | Все | 25 | 109 |

| 5086 | Все | 24 | 127 |

| 5154 | Все | 25 | 138 |

| 5454 | Все | 24 | 147 |

| 5456 | Все | 24 | 116 |

| Сплавы алюминий-магний-кремний | |||

| 6061 | Все | 24 | 156 |

| 6063 | Т4(ТВ) | 24 | 197 |

| Т6(ТF) | 24 | 201 | |

| 6151 | T4(TB) | 23 | 163 |

| T6(TF) | 23 | 175 | |

| Сплавы алюминий-цинк-магний-медь | |||

| 7075 | T6(TF) | 24 | 130 |

Примечание: Степени твердости даны в американской системе, отличающиеся значения по британскому стандарту указаны в круглых скобках.

Просмотров: 218

Алюминиевый сплав | Химия сплавов и механические данные

Каковы преимущества алюминия?

- Алюминий — легкий металл, плотность которого составляет примерно треть плотности стали, меди и латуни. Алюминий

- обладает хорошей коррозионной стойкостью к обычным атмосферным и морским средам. Его коррозионная стойкость и устойчивость к царапинам могут быть улучшены путем анодирования. Алюминий

- обладает высокой отражательной способностью и может использоваться в декоративных целях.

- Некоторые алюминиевые сплавы могут соответствовать прочности обычной конструкционной стали или даже превосходить ее. Алюминий

- сохраняет свою ударную вязкость при очень низких температурах, не становясь хрупким, как углеродистая сталь.

- Алюминий является хорошим проводником тепла и электричества. При измерении равной площади поперечного сечения алюминий электротехнического класса имеет проводимость, которая составляет примерно 62% от отожженной меди электротехнического класса.

Однако при сравнении с использованием равного веса проводимость алюминия составляет 204% от меди. Алюминий

Однако при сравнении с использованием равного веса проводимость алюминия составляет 204% от меди. Алюминий - легко обрабатывается и формуется с использованием самых разных процессов формовки, включая глубокую вытяжку и профилирование. Алюминий

- нетоксичен и обычно используется в контакте с пищевыми продуктами.

- Алюминий может быть легко переработан.

Свойства алюминия Содержание

Обозначения алюминиевых сплавов

Обозначения сплавов алюминия

Обозначения состояний H-деформационного упрочнения

Отпуски термообработки

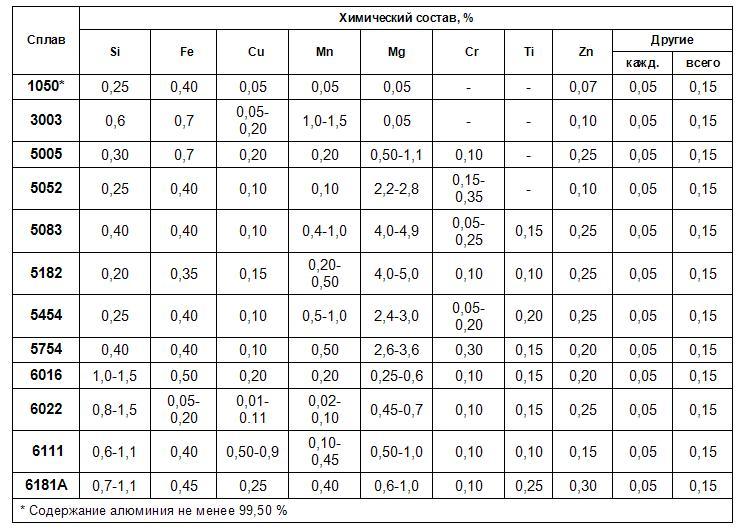

Пределы химического состава алюминиевых сплавов

Опубликованные допуски на размеры алюминиевых листов и рулонов

Типовые механические свойства алюминия

Типичные физические свойства алюминиевой полосы в рулонах

Условия использования

Данные, содержащиеся на этом веб-сайте, были собраны United Aluminium. Данные должны быть тщательно оценены и протестированы технически квалифицированным персоналом, прежде чем они будут использованы. United Aluminium не несет никакой ответственности за любое использование этих данных, и United Aluminium не дает и не подразумевает никаких гарантий. Эту информацию нельзя копировать, использовать в качестве доказательства, публиковать или передавать третьей стороне без письменного разрешения United Aluminium.

United Aluminium не несет никакой ответственности за любое использование этих данных, и United Aluminium не дает и не подразумевает никаких гарантий. Эту информацию нельзя копировать, использовать в качестве доказательства, публиковать или передавать третьей стороне без письменного разрешения United Aluminium.

Заходя на этот веб-сайт или на любые его страницы, вы подтверждаете, что прочитали настоящее Соглашение, поняли его и согласны с его положениями и условиями.

ОБОЗНАЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ

Система обозначения сплавов для изделий из кованого листа

Алюминиевые сплавы для изделий из листового металла идентифицируются по четырехзначной числовой системе, которая находится в ведении Алюминиевой ассоциации. Сплавы удобно разделить на восемь групп в зависимости от их основного легирующего элемента. Первая цифра обозначает группу сплава следующим образом:

ГРУППА СПЛАВОВ | ОСНОВНОЙ ЛЕГИРОВАННЫЙ ЭЛЕМЕНТ | |

|---|---|---|

1ххх | Нелегированный алюминий | Чистота 99,0% или выше |

2ххх | Медь | Термообрабатываемые сплавы |

3ххх | Марганец | |

4ххх | Кремний | Сплавы с низкой температурой плавления |

5ххх | Магний | |

6ххх | Магний и кремний | Термообрабатываемые сплавы |

7ххх | Цинк | Термообрабатываемые сплавы |

8ххх | Другие элементы |

Последние две цифры в группе 1xxx соответствуют двум цифрам после запятой, обозначающим минимальное содержание алюминия. Например, содержание алюминия 1060 составляет минимум 99,60%, 1100 — минимум 99,00%, 1350 — минимум 99,50% и так далее.

Например, содержание алюминия 1060 составляет минимум 99,60%, 1100 — минимум 99,00%, 1350 — минимум 99,50% и так далее.

Последние две цифры других групп являются порядковыми номерами, присвоенными Алюминиевой ассоциацией для обеспечения уникальной идентификации каждого сплава.

Вторая цифра во всех группах указывает на незначительную модификацию основного сплава. Например, 5252 — это вторая модификация сплава 5052.

ОБОЗНАЧЕНИЯ ЗАКАЛА АЛЮМИНИЯ

Обозначение отпуска следует за кодом сплава и отделяется дефисом.

-F В готовом виде: Применяется к продуктам прокатки или формовки, где нет специального контроля за термическими условиями или условиями деформационного упрочнения. Поскольку механические свойства могут широко варьироваться, предельные значения не установлены. Этот отпуск обычно применяется к листовым изделиям, которые находятся на промежуточных стадиях производства.

-H Деформационно-упрочненные: Применяется к кованым изделиям, упрочненным путем холодной прокатки или холодной обработки.

-O Отожженный: Применяется к деформируемым изделиям, которые были нагреты до температуры выше температуры рекристаллизации для получения сплава с самой низкой прочностью на растяжение.

ОБОЗНАЧЕНИЯ ОТКАЗОВ –H

Первая цифра

Существует три различных метода, используемых для достижения окончательного состояния материала с деформационным упрочнением.

– h2 Только для деформационного упрочнения: Применяется к изделиям, подвергнутым деформационному упрочнению для достижения желаемого уровня прочности без какой-либо последующей термической обработки.

– h3 Деформационное упрочнение и частичный отжиг: Применяется к изделиям, подвергнутым деформационному упрочнению до более высокого уровня прочности, чем требуется, с последующим частичным отжигом (или «обратным отжигом»), который снижает прочность до желаемого уровня.

– h4 Деформационно-упрочненный и стабилизированный: Это обозначение относится только к магнийсодержащим сплавам, которые после деформационного упрочнения постепенно размягчаются при комнатной температуре при старении. Применяется низкотемпературный отжиг, который стабилизирует свойства.

Применяется низкотемпературный отжиг, который стабилизирует свойства.

Вторая цифра

Величина деформационного упрочнения и, следовательно, уровень прочности указывается второй цифрой.

-Hx2 | Четверть твердый |

-Hx4 | Полутвердый |

-Hx6 | Три четверти |

-Hx8 | Полный жесткий |

-Hx9 | Сверхтвердый (минимальный предел прочности на растяжение превышает предел прочности сплава Hx8 на 2 тыс.фунтов на кв. дюйм или более) |

Hx1, Hx3, Hx5 и Hx7 имеют промежуточный характер между указанными выше.

Пределы механических свойств, соответствующие каждому обозначению состояния, можно найти, обратившись к соответствующему стандарту для алюминия, например, к стандартам и данным Ассоциации алюминиевых сплавов или ASTM B 209. .

.

Третья цифра

Третья цифра иногда используется для обозначения разновидности основного двузначного темперамента.

ТЕМПЕРАТУРА ТЕРМООБРАБОТКИ

Сплавы групп 2ххх, 6ххх и 7ххх можно упрочнить в процессе термообработки. Алюминий подвергается термической обработке путем проведения процесса обработки на твердый раствор, при котором металл нагревают до повышенной температуры с последующим быстрым охлаждением, а затем процессом дисперсионного твердения (или процессом «старения»). Отпуски обозначаются буквой –T, за которой следует цифра. Вот некоторые распространенные состояния –T:

– T3 Термическая обработка на твердый раствор, деформация в холодном состоянии и естественное старение: Применяется к изделиям, подвергнутым холодной обработке для повышения прочности после термической обработки на твердый раствор, или к изделиям, у которых эффект плющения или выпрямления признается в пределах механических свойств.

– T4 Термическая обработка раствором и естественное старение: Применяется к продукту, который подвергается старению при комнатной температуре после обработки раствором.

– T6 Раствор термообработанный и искусственно состаренный: Применяется к продуктам, которые повторно нагреваются до низкой температуры после обработки раствором. Это позволяет металлу достичь наивысшего уровня прочности при термообработке.

ПРЕДЕЛЫ ХИМИЧЕСКОГО СОСТАВА ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ

Состав в весовых процентах согласно данным The Aluminium Association. Значения указывают максимальные пределы, если они не показаны в виде диапазона или минимума.

Сплав | Си | Fe | Медь | Мн | мг | Кр | Цинк | Ти | ДРУГИЕ КАЖДЫЙ | ДРУГИЕ ВСЕГО | Ал МИН. | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

1070 | 0,20 | 0,25 | 0,04 | 0,03 | 0,03 | — | 0,04 | 0,03 | 0,03 | — | «> 99,70 | |

1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | — | 0,05 | 0,03 | 0,03 | — | 99,60 | |

1050 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | — | 0,05 | 0,03 | 0,03 | — | «> 99,50 | |

1350 | 0,10 | 0,40 | 0,05 | 0,01 | — | 0,01 | 0,05 | — | 0,05 Б, | 0,03 | 0,10 | 99,50 |

1145 | 0,55 Si + Fe | 0,05 | 0,05 | 0,05 | — | 0,05 | 0,03 | 904:000,03 | — | 99,45 | ||

1100 | 0,95 Si + Fe | 0,05-0,20 | 0,05 | — | — | 0,10 | — | 0,05 | 0,15 | «> 99.00 | ||

2024 | 0,50 | 0,50 | 3,8-4,9 | 0,30-0,9 | 1,2-1,8 | 0,10 | 0,25 | 0,15 | 0,05 | 0,15 | Рем. | |

3003 | 0,6 | 0,7 | 0,05-0,20 | 1,0-1,5 | — | — | 0,10 | — | 0,05 | 0,15 | «> Рем. | |

3004 | 0,30 | 0,7 | 0,25 | 1,0-1,5 | 0,8-1,3 | — | 0,25 | — | 0,05 | 0,15 | Рем. | |

3005 | 0,6 | 0,7 | 0,30 | 1,0-1,5 | 0,20-0,6 | 0,10 | 0,25 | 0,10 | 0,05 | 0,15 | «> Рем. | |

3104 | 0,6 | 0,8 | 0,05-0,25 | 0,8-1,4 | 0,8-1,3 | — | 0,25 | 0,10 | 0,05 | 0,15 | Рем. | |

3105 | 0,6 | 0,7 | 0,30 | 0,30-0,8 | 0,20-0,8 | 0,20 | 0,40 | 0,10 | 0,05 | 0,15 | «> Рем. | |

4004 | 9,0-10,5 | 0,8 | 0,25 | 0,10 | 1,0-2,0 | — | 0,20 | — | 0,05 | 0,15 | Рем. | |

4104 | 9,0-10,5 | 0,8 | 0,25 | 0,10 | 1,0-2,0 | — | 0,20 | — | 0,02-0,20 | 0,05 | 0,15 | «> Рем. |

4043 | 4,5-6,0 | 0,8 | 0,30 | 0,05 | 0,05 | — | 0,10 | 0,20 | 0,05 | 0,15 | Рем. | |

4045 | 9,0-11,0 | 0,8 | 0,30 | 0,05 | 0,05 | — | 0,10 | 0,20 | 0,05 | 0,15 | «> Рем. | |

5005 | 0,30 | 0,7 | 0,20 | 0,20 | 0,50-1,1 | 0,10 | 0,25 | — | 0,05 | 0,15 | Рем. | |

5050 | 0,40 | 0,7 | 0,20 | 0,10 | 1,1-1,8 | 0,10 | 0,25 | — | 0,05 | 0,15 | «> Рем. | |

5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2-2,8 | 0,15-0,35 | 0,10 | — | 0,05 | 0,15 | Рем. | |

5252 | 0,08 | 0,10 | 0,10 | 0,10 | 2,2-2,8 | — | 0,05 | — | 0,03 | 0,10 | «> Рем. | |

5754 | 0,40 | 0,40 | 0,10 | 0,50 | 2,6-3,6 | 0,30 | 0,20 | 0,15 | 0,10-0,6 | 0,05 | 0,15 | Рем. |

5056 | 0,30 | 0,40 | 0,10 | 0,05-0,20 | 4,5-5,6 | 0,05-0,20 | 0,10 | — | 0,05 | 0,15 | Рем. | |

5657 | 0,08 | 0,10 | 0,10 | 0,03 | 0,6-1,0 | — | 0,05 | — | 0,02 | 0,05 | Рем. | |

5182 | 0,20 | 0,35 | 0,15 | 0,20-0,50 | 4,0-5,0 | 0,10 | 0,25 | 0,10 | 0,05 | 0,15 | «> Рем. | |

6061 | 0,40-0,8 | 0,7 | 0,15-0,40 | 0,15 | 0,8-1,2 | 0,04-0,35 | 0,25 | 0,15 | 0,05 | 0,15 | Рем. | |

7075 | 0,40 | 0,50 | 1,2-2,0 | 0,30 | 2,1-2,9 | 0,18-0,28 | 5. | 0,20 | 0,05 | 0,15 | Рем. | |

8111 | 0,30-1,1 | 0,40-1,0 | 0,10 | 0,10 | 0,05 | 0,05 | 0,10 | 0,08 | 0,05 | 0,15 | Рем. | |

Остаток=Остаток

АЛЮМИНИЕВЫЙ ЛИСТ И РУЛОНА ОПУБЛИКОВАННЫЕ ДОПУСКИ НА РАЗМЕРЫ

Допуски на толщину алюминиевого листа

Указанная толщина (дюймы) | Толщина Допуск по ширине до 39,37″ | |

|---|---|---|

Более | Через | Дюймы плюс-минус |

0,0059 | 0,016 | 0,0010 |

0,016 | 0,025 | 0,0015 |

0,025 | 0,039 | 0,0020 |

0,039 | 0,047 | 0,0025 |

0,047 | 0,063 | 0,0030 |

0,063 | 0,098 | 0,0035 |

0,098 | 0,126 | 0,0045 |

0,126 | 0,158 | 0,0055 |

0,158 | 0,197 | 0,0070 |

Выше приведены опубликованные допуски по толщине в ANSI-h45. 2 для всех листовых сплавов, не включенных в Таблицу аэрокосмических сплавов или не указанных для аэрокосмических применений.

2 для всех листовых сплавов, не включенных в Таблицу аэрокосмических сплавов или не указанных для аэрокосмических применений.

Допуски по толщине для аэрокосмических сплавов

Указанная толщина (дюймы) | Толщина Допуск по ширине до 39,37″ | |

|---|---|---|

Более | Через | Дюймы плюс и минус |

0,0059 | 0,010 | 0,0010 |

0,010 | 0,039 | 0,0015 |

0,039 | 0,079 | 0,0020 |

0,079 | 0,098 | 0,0025 |

0,098 | 0,126 | 0,0035 |

0,126 | 0,158 | 0,0040 |

0,158 | 0,197 | 0,0055 |

Выше приведены опубликованные допуски по толщине в ANSI-h45. 2 для аэрокосмических сплавов 2024 и 7075.

2 для аэрокосмических сплавов 2024 и 7075.

Указанная толщина

Дюймы

Указанная ширина (дюймы)

вверх через 6

Более 6

До 12

Старше 12 лет

Через 24

Старше 24 лет

Через 48

0,006-0,125

0,010

1⁄64

1⁄32

3⁄64

0,126-0,186

0,012

1⁄32

1⁄32

1⁄16

ANSI-h45.2

Ограничения бокового изгиба (или «изгиба») для разрезной катушки

Допустимое отклонение кромки от 6 футов. прямая

Указанный | Указанный | Ширина (дюймы) | |||

|---|---|---|---|---|---|

Толщина Дюймы | 1/2 до 1 | Более 1 Через 2 | Более 2 | Более 4 | Более 10 |

0,006-0,064 | 3⁄4 | 9/16 | 3⁄8 | 1⁄4 | 3⁄16 |

0,065-0,125 | – | – | 3⁄8 | 1⁄4 | 3⁄16 |

ТИПИЧНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА

Следующие типичные свойства не гарантируются, так как в большинстве случаев они являются средними для различных размеров и методов производства и могут не точно отражать какой-либо конкретный продукт или размер. Данные предназначены для сравнения сплавов и состояний и не должны использоваться в целях проектирования.

Данные предназначены для сравнения сплавов и состояний и не должны использоваться в целях проектирования.

| Сплав | Характер |

|---|---|

| 1100 | О |

| h22 | |

| h24 | |

| h26 | |

| h28 | |

| 1350 | О |

| h22 | |

| h24 | |

| h26 | |

| h29 | |

| 2024 | О |

| Т3 | |

| Т4 | |

| 3003 | О |

| h22 | |

| h24 | |

| h26 | |

| h28 | |

| 3004 | О |

| h42 | |

| х44 | |

| h46 | |

| h48 | |

| 3005 | О |

| h22 | |

| h24 | |

| h26 | |

| h28 | |

| 5005 | О |

| h22 | |

| h24 | |

| h26 | |

| h28 | |

| х42 | |

| х44 | |

| h46 | |

| h48 | |

| 5050 | О |

| h42 | |

| х44 | |

| h46 | |

| h48 | |

| 5052 | О |

| h42 | |

| х44 | |

| х46 | |

| h48 | |

| 5056 | О |

| h48 | |

| 5182 | О |

| h42 | |

| х44 | |

| h46 | |

| h48 | |

| 6061 | О |

| Т4 | |

| Т6 | |

| 7075 | О |

| Т6 |

Растяжение Прочность | Выход Прочность | Удлинение (%) для Следующие диапазоны размеров: | Растяжение Прочность | Выход Прочность | Удлинение (%) для следующие диапазоны размеров: =»tr22> | ||||

|---|---|---|---|---|---|---|---|---|---|

Сплав | Закалка | (фунтов на квадратный дюйм) | (фунтов на квадратный дюйм) | 0,010-0,050″ | 0,051–0,125 дюйма | (МПа) | (МПа) | 0,25–1,25 мм | 1,26–3,0 мм |

1100 | О | 13 | 5 | 30 | 32 | 89,6 | 34,5 | 30 | 6 |

х22 | 16 | 15 | 4 | 12 | 110,3 | 103,4 | 4 | 12 | |

х24 | 18 | 17 | 3 | 10 | 124,1 | 117,2 | 3 | 10 | |

х26 | 21 | 20 | 2 | 8 | 144,8 | 137,9 | 2 | 8 | |

х28 | 24 | 22 | 2 | 6 | 165,5 | 151,7 | 2 | 6 | |

1350 | О | 12 | 4 | 34 | 42 | 82,7 | 27,6 | 34 | 42 |

х22 | 14 | 12 | 5 | 12 | 96,5 | 82,7 | 5 | 12 | |

х24 | 16 | 14 | 3 | 9 | 110,3 | 96,5 | 3 | 9 | |

х26 | 18 | 16 | 3 | 8 | 124,1 | 110,3 | 3 | 8 | |

х29 | 27 | 24 | 2 | 6 | 186,2 | 165,5 | 2 | 6 | |

2024 | О | 27 | 11 | 18 | 20 | 186,2 | 75,8 | 18 | 20 |

Т3 | 70 | 50 | 16 | 18 | 482,6 | 344,7 | 16 | 18 | |

Т4 | 68 | 47 | 20 | 19 | 468,8 | 324,1 | 20 | 19 | |

3003 | О | 16 | 6 | 30 | 33 | 110,3 | 41,4 | 30 | 33 |

х22 | 19 | 18 | 9 | 11 | 131,0 | 124,1 | 9 | 11 | |

х24 | 22 | 21 | 3 | 7 | 151,7 | 144,8 | 3 | 7 | |

х26 | 26 | 25 | 3 | 5 | 179,3 | 172,4 | 3 | 5 | |

х28 | 29 | 27 | 3 | 5 | 199,9 | 186,2 | 3 | 5 | |

3004 | О | 26 | 10 | 19 | 23 | 179,3 | 68,9 | 19 | 23 |

х42 | 31 | 25 | 6 | 15 | 213,7 | 172,4 | 6 | 15 | |

х44 | 35 | 29 | 5 | 10 | 241,3 | 199,9 | 5 | 10 | |

х46 | 38 | 33 | 5 | 8 | 262,0 | 227,5 | 5 | 8 | |

х48 | 41 | 36 | 4 | 6 | 282,7 | 248,2 | 4 | 6 | |

3005 | О | 20 | 8 | 22 | 23 | 137,9 | 55,2 | 22 | 23 |

х22 | 26 | 24 | 5 | 13 | 179,3 | 165,5 | 5 | 13 | |

х24 | 29 | 28 | 4 | 9 | 199,9 | 193,1 | 4 | 9 | |

х26 | 31 | 30 | 3 | 5 | 213,7 | 206,8 | 3 | 5 | |

х28 | 37 | 36 | 2 | 3 | 255,1 | 248,2 | 2 | 3 | |

5005 | О | 18 | 6 | 22 | 25 | 124,1 | 41,4 | 22 | 25 |

х22 | 20 | 19 | 5 | 9 | 137,9 | 131,0 | 5 | 9 | |

х24 | 23 | 22 | 4 | 7 | 158,6 | 151,7 | 4 | 7 | |

х26 | 26 | 25 | 3 | 5 | 179,3 | 172,4 | 3 | 5 | |

х28 | 29 | 28 | 2 | 2 | 199,9 | 193,1 | 2 | 2 | |

х42 | 20 | 17 | 8 | 9 | 137,9 | 117,2 | 8 | 9 | |

х44 | 23 | 20 | 6 | 8 | 158,6 | 137,9 | 6 | 8 | |

х46 | 26 | 24 | 5 | 6 | 179,3 | 165,5 | 5 | 6 | |

х48 | 29 | 27 | 3 | 4 | 199,9 | 186,2 | 3 | 4 | |

5050 | О | 21 | 8 | 20 | 25 | 144,8 | 55,2 | 20 | 25 |

х42 | 25 | 21 | 9 | 13 | 172,4 | 144,8 | 9 | 13 | |

х44 | 28 | 24 | 5 | 10 | 193,1 | 165,5 | 5 | 10 | |

х46 | 30 | 26 | 4 | 7 | 206,8 | 179,3 | 4 | 7 | |

х48 | 32 | 29 | 2 | 4 | 220,6 | 199,9 | 2 | 4 | |

5052 | О | 28 | 13 | 20 | 21 | 193,1 | 89,6 | 20 | 21 |

х42 | 33 | 28 | 7 | 10 | 227,5 | 193,1 | 7 | 10 | |

х44 | 38 | 31 | 6 | 8 | 262,0 | 213,7 | 6 | 8 | |

х46 | 40 | 35 | 4 | 5 | 275,8 | 241,3 | 4 | 5 | |

х48 | 42 | 37 | 3 | 4 | 289,6 | 255,1 | 3 | 4 | |

5056 | О | 42 | 22 | 23 | 24 | 289,6 | 151,7 | 23 | 24 |

х48 | 60 | 50 | 6 | 13 | 413,7 | 344,7 | 6 | 13 | |

5182 | О | 40 | 21 | 21 | 25 | 275,8 | 144,8 | 21 | 25 |

х42 | 41 | 22 | 20 | 21 | 282,7 | 151,7 | 20 | 21 | |

х44 | 48 | 37 | 11 | 14 | 330,9 | 255,1 | 11 | 14 | |

х46 | 51 | 42 | 9 | 11 | 351,6 | 289,6 | 9 | 11 | |

х48 | 54 | 47 | 6 | 7 | 372,3 | 324,1 | 6 | 7 | |

6061 | О | 18 | 8 | 25 | 26 | 124,1 | 55,2 | 25 | 26 |

Т4 | 35 | 21 | 22 | 24 | 241,3 | 144,8 | 22 | 24 | |

Т6 | 45 | 40 | 12 | 17 | 310,3 | 275,8 | 12 | 17 | |

7075 | О | 33 | 15 | 16 | 18 | 227,5 | 103,4 | 16 | 18 |

Т6 | 83 | 73 | 11 | 12 | 572,3 | 503,3 | 11 | 12 | |

ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЯ

| Сплав |

|---|

| 1100 |

| 1350 |

| 2024-О |

| 2024-Т3,Т4 |

| 2024-Т6 |

| 3003 |

| 3004 |

| 3005 |

| 5005 |

| 5050 |

| 5052 |

| 5056 |

| 5182 |

| 5657 |

| 6061-О |

| 6061-Т4 |

| 6061-Т6 |

Сплав | Средний коэффициент теплового расширения от 68° до 212°F (°F) -1 | Плавление Диапазон 2,3 Около (°F) | Плотность (фунт/дюйм³) | Тепловой Проводимость (Английские единицы 4 ) | Электропроводность при 68°F (в процентах от международного стандарта на отожженную медь) | Электрика Удельное сопротивление при 68°F (Ом-окр. | |

|---|---|---|---|---|---|---|---|

Равно Том | Равно Том | ||||||

1100 | 13,1 | 1190-1215 | 0,098 | 1520 | 59 | 194 | 18 |

1350 | 13,2 | 1195-1215 | 0,0975 | 1625 | 62 | 204 | 17 |

2024-О | 12,9 | 935-11805 | 0,100 | 1340 | 50 | 160 | 21 |

2024-Т3, Т4 | 12,9 | 935-11805 | 0,100 | 840 | 30 | 96 | 35 |

2024-Т6 | 12,9 | 935-11805 | 0,100 | 1050 | 38 | 122 | 27 |

3003 | 12,9 | 1190-1210 | 0,099 | 1200 | 48 | 156 | 22 |

3004 | 13,3 | 1165-1210 | 0,098 | 1100 | 41 | 134 | 25 |

3005 | 13,1 | 1175-1210 | 0,098 | 1190 | 45 | 148 | 23 |

5005 | 13,2 | 1170-1210 | 0,098 | 1390 | 52 | 172 | 20 |

5050 | 13,2 | 1155-1205 | 0,097 | 1340 | 50 | 165 | 21 |

5052 | 13,2 | 1125-1200 | 0,097 | 960 | 35 | 116 | 30 |

5056 | 13,4 | 1055-1180 | 0,096 | 790 | 28 | 95 | 37 |

5182 | 13,4 | 1055-1180 | 0,096 | 790 | 28 | 95 | 37 |

5657 | 13,2 | 1180-1215 | 0,097 | 960 | 35 | 116 | 30 |

6061-О | 13,1 | 1080-12056 | 0,098 | 1250 | 47 | 155 | 22 |

6061-Т4 | 13,1 | 1080-12056 | 0,098 | 1070 | 40 | 132 | 26 |

6061-Т6 | 13,1 | 1080-12056 | 0,098 | 1160 | 43 | 142 | 24 |

1. Коэффициент умножения на

Коэффициент умножения на

10-6. Пример 12,2 х 10-6 = 0,0000122.

2. Указанные диапазоны плавления относятся к кованым изделиям толщиной

1/4 дюйма или больше.

3. На основе типичного состава указанных сплавов

.

4. Английские единицы =

btu-in/ft2hr °F.

5. Плавление эвтектики не устраняется гомогенизацией

.

6. Эвтектическое плавление может быть полностью устранено гомогенизацией

Алюминиевые сплавы. Характеристики и применение

Алюминий высокой чистоты представляет собой мягкий материал с пределом прочности около 10 МПа, что ограничивает его использование в промышленности. Алюминий технической чистоты (99-99,6%) становится более твердым и прочным из-за наличия примесей, особенно Si и Fe. Но при легировании алюминиевые сплавы поддаются термообработке, что существенно изменяет их механические свойства.

Алюминиевые сплавы основаны на алюминии, в котором основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si и Zn. Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основные легирующие элементы:

Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основные легирующие элементы:

- 1xxx: No Deloying Elements

- 2xxx: Copper

- 3xxx: Manganese

- 4xxx: кремний

- 5xxx: Magnemvium

- 6xxx: Magnesium and Silicon 9000

- 7xx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx: zincx. элементы, не охваченные другими сериями

. Существуют также две основные классификации, а именно литейные сплавы и деформируемые сплавы , которые далее подразделяются на категории термически обрабатываемых и нетермообрабатываемых. Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9). 0190 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

0190 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Механические свойства алюминиевых сплавов сильно зависят от их фазового состава и микроструктуры. Среди прочего, высокая прочность может быть достигнута за счет введения большой объемной доли мелких, однородно распределенных частиц второй фазы и уменьшения размера зерна. В целом алюминиевые сплавы характеризуются относительно низкой плотностью (2,7 г/см 3 по сравнению с 7,9 г/см 3 для стали), высокой электро- и теплопроводностью, а также устойчивостью к коррозии в некоторых обычных средах, включая окружающую атмосферу. Главным ограничением алюминия является его низкая температура плавления (660°С), ограничивающая максимальную температуру, при которой его можно использовать. Для общего производства сплавы серий 5000 и 6000 обеспечивают достаточную прочность, хорошую коррозионную стойкость, высокую ударную вязкость и простоту сварки.

Алюминий и его сплавы широко используются в аэрокосмической, автомобильной, архитектурной, литографической, упаковочной, электрической и электронной промышленности. Это был основной материал для строительства авиационной промышленности на протяжении большей части своей истории. Около 70% планеров коммерческих и гражданских самолетов изготавливаются из алюминиевых сплавов; гражданская авиация была бы экономически нежизнеспособна без алюминия. В настоящее время автомобильная промышленность использует алюминий для изготовления отливок двигателей, колес, радиаторов и все чаще деталей кузова. Алюминий 6111 и алюминиевый сплав 2008 широко используются для наружных панелей кузова автомобиля. Блоки цилиндров и картеры чаще всего литые и изготавливаются из алюминиевых сплавов.

Механизмы упрочнения алюминиевых сплавов

Прочность алюминиевых сплавов можно изменить с помощью различных комбинаций холодной обработки, легирования и термической обработки. Например, микроструктура с более мелкими зернами обычно приводит к более высокой прочности и превосходной ударной вязкости, чем тот же сплав с физически более крупными зернами. В случае размера зерна также может существовать компромисс между характеристиками прочности и ползучести. Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

Например, микроструктура с более мелкими зернами обычно приводит к более высокой прочности и превосходной ударной вязкости, чем тот же сплав с физически более крупными зернами. В случае размера зерна также может существовать компромисс между характеристиками прочности и ползучести. Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

- Упрочнение на твердый раствор (легирование). Атомы различных элементов, растворенные в матричной фазе, могут привести к ее упрочнению за счет твердорастворного упрочнения. Растворенное вещество может включаться в кристаллическую решетку растворителя замещающим путем, замещая частицу растворителя в решетке, или интерстициально, помещаясь в пространство между частицами растворителя. Это налагает деформации решетки на окружающие атомы, что приводит к возникновению поля деформации решетки. Даже небольшое количество растворенного вещества может повлиять на электрические и физические свойства растворителя.

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх).

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх). - Деформационное упрочнение (холодная обработка). Деформационное упрочнение , также называемое деформационным упрочнением, или холодной обработкой, — это метод упрочнения, часто используемый для материалов, прочность которых не может быть повышена термической обработкой, например, изменением их фазового состава. Он называется холодной обработкой, потому что пластическая деформация должна происходить при достаточно низкой температуре, чтобы атомы не могли перестроиться. Это процесс, при котором металл становится более твердым и прочным за счет пластической деформации. При пластической деформации металла дислокации перемещаются, порождая дополнительные дислокации. Дислокации могут двигаться, если атомы из одной из окружающих плоскостей разрывают свои связи и снова соединяются с атомами на концевой кромке.

Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой.

Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой. - Осадки (возраст) Закалка . Дисперсионное твердение, также называемое старением или твердением частиц, представляет собой метод термической обработки, основанный на формировании чрезвычайно мелких, равномерно диспергированных частиц (выделений) второй фазы в исходной фазовой матрице для повышения прочности и твердости некоторых металлических сплавов. Частицы второй фазы представляют дополнительные препятствия для движения дислокаций.

Наличие частицы второй фазы представляет собой искажение решетки матрицы. Таким образом, препятствиями, препятствующими движению дислокаций, являются поле деформации вокруг частиц второй фазы, сами частицы второй фазы или и то, и другое. Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пять раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается упрочнения старением, алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность.

Наличие частицы второй фазы представляет собой искажение решетки матрицы. Таким образом, препятствиями, препятствующими движению дислокаций, являются поле деформации вокруг частиц второй фазы, сами частицы второй фазы или и то, и другое. Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пять раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается упрочнения старением, алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением .

Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением . - Дисперсионное твердение . При дисперсионном упрочнении в металл включаются мелкие твердые частицы, ограничивающие движение дислокаций и повышающие прочностные характеристики. Во многом это очень похоже на возрастное закаливание. Отличие заключается в самих осадках — выбор частиц обусловлен их термической стабильностью, т. е. устойчивостью к укрупнению или росту частиц при высоких температурах. Дисперсоидные частицы влияют на зернистую структуру, а повышение прочности обусловлено зернистой структурой, сформированной за счет присутствия дисперсоидов.

- Измельчение зерна (мелкий размер зерна).

Размер зерна определяет свойства металла. Например, меньший размер зерна увеличивает прочность на растяжение и имеет тенденцию к увеличению пластичности. Более крупный размер зерна предпочтителен для улучшения характеристик ползучести при высоких температурах. Уменьшение размера зерна также является эффективным способом повышения пластичности. Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Размер зерна определяет свойства металла. Например, меньший размер зерна увеличивает прочность на растяжение и имеет тенденцию к увеличению пластичности. Более крупный размер зерна предпочтителен для улучшения характеристик ползучести при высоких температурах. Уменьшение размера зерна также является эффективным способом повышения пластичности. Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Использование алюминия в реакторах

Алюминий с его низкой стоимостью, низким поглощением тепловых нейтронов (0,24 барна) и отсутствием коррозии при низких температурах идеально подходит для исследовательских или учебных реакторов (например, материал оболочки) при низких температурах. киловаттная мощность и низкотемпературный рабочий диапазон. Как правило, при высоких температурах (в воде коррозия ограничивает использование алюминия до температур около 100°C) относительно низкая прочность и плохие коррозионные свойства алюминия делают его непригодным в качестве конструкционного материала в энергетических реакторах из-за образования водорода.

киловаттная мощность и низкотемпературный рабочий диапазон. Как правило, при высоких температурах (в воде коррозия ограничивает использование алюминия до температур около 100°C) относительно низкая прочность и плохие коррозионные свойства алюминия делают его непригодным в качестве конструкционного материала в энергетических реакторах из-за образования водорода.

Пример – алюминиевые сплавы – серия 2000 – дюралюминий

Алюминиевые сплавы серии 2000 легированы медью и могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся дюралюминий , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюраль) — это прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.