Булатная сталь. Секреты совершенного оружия.

Булат — сталь с предельно высоким содержанием углерода, обычно около 2%, иногда больше. Несмотря настоль высокое содержание С, что дает булату превосходную твердость до 70 HRC, он также обладает и феноменальной упругостью. Благодаря этим двум, казалось бы несовместимым свойствам — максимальной твердости и пластичности, клинок из булата сломать не удастся. Его можно согнуть, правда с большим трудом, что сопоставимо с попыткой согнуть рессору, но при достижении предельной нагрузки, булат не сломается, а всего-лишь согнется. Но потом, после правки он полностью сохранит все свои поистине потрясающие качества.

Изготавливается булатная сталь методом плавки в виде небольших слитков, размером с хоккейную шайбу. Слитки эти называются «вуц». Если поверхность булата отшлифовать и протравить — то проявится тот самый, характерный булатный рисунок.

Классический литой булат изготавливался в Индии, в настоящее время практически не делается.

Первое упоминание о булате относится к временам Александра Македонского. Географически булат распространялся по путям распространения ислама. На Руси булат также называется «хоролугом».

Булат, в отличии от легированных сталей, делается из двух компонентов — железа и древесного угля, либо графита.

Технология получения литого булата таит в себе много нюансов и знаний на уровне интуиции кузнеца. В двух словах эта технология следующая (на самом деле об изготовлении булата написаны целые научные работы):

- губчатое железо проковывается молотом

- железо смешивается с древесным углем, помещается в тигель

- тигель нагревается до температуры 1200 градусов

- после этого тигель очень медленно охлаждаетя и получается вуц — небольшой слиток булата.

И далее, из слитков булата ковался тот самый пресловутый булатный нож, клинки и сабли. Здесь тоже имеется тысячи тонкостей, секретов и заморочек. Так, например, если заготовку клинка из булата нагреть свыше 850 градусов, то она при дальнейшей ковке раскрошится как стекло. Аналогично обстоит и с последующей закалкой — все эти тонкости передавались от мастера к мастеру и в настоящее время большинство секретов утеряно.

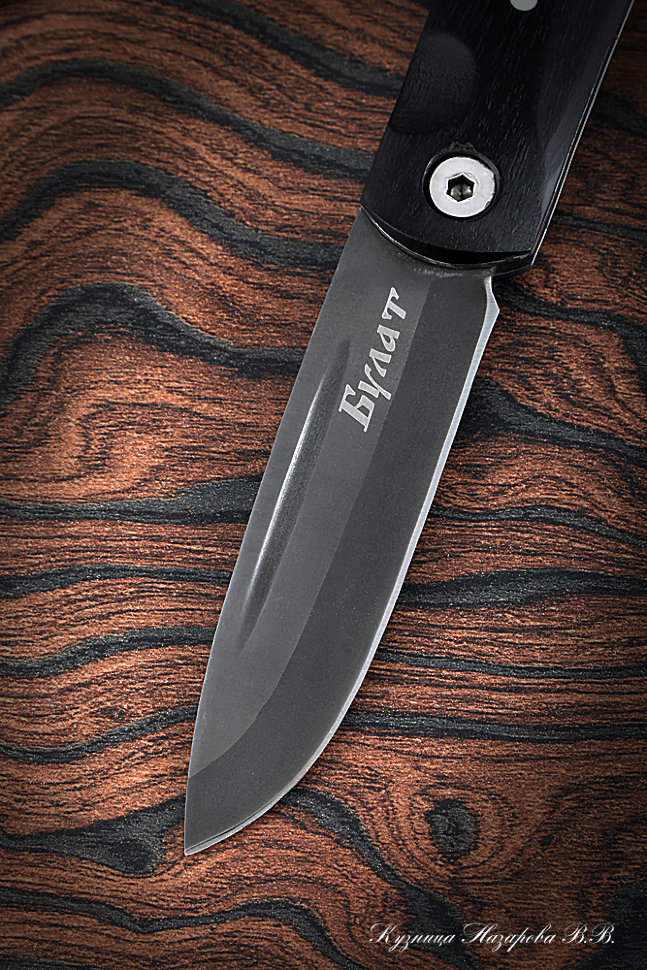

Узор булата имеет поверхностное строение, образуется во время падения температуры отливки и представляет собой светлые линии цементитной сетки высаженного углерода по границам зерен аустенита. И чем темнее фон и светлее линии — тем булат дороже.

Несмотря на проводимые работы в области исследования и получения булата, до сих пор изготовление индийского булата имеет очень много белых пятен и в случае разгадки может быть запатентовано.

Найти видео с процессом и технологией производства ножа из булатной стали дело неблагодарное, поскольку те кузнецы, которые владеют секретами литого булата навряд ли ими поделятся с широкой общественностью), поэтому этот ролик — скорее носит информационный характер о булате.

плюсы и минусы для ножей, характеристики клинка из булата

На чтение 8 мин. Просмотров 16k. Опубликовано Обновлено

Булатная сталь (вуц, табан, хорасан, фаранд) была известна уже несколько тысяч лет назад. Этот материал отличается сложным технологическим процессом производства, при котором необходимо в точности соблюдать химический состав сплава и обеспечить уникальную технологию обработки. Всё это позволяет получить материал с отличными эксплуатационными характеристиками, которые не потеряли своей актуальности и сегодня, несмотря на обилие разнообразных сплавов и использование широкого спектра легирующих элементов.

Заготовка клинка из булатной стали.Историческая справка

Мечи и ножи из булата фигурируют в сказках и реальных исторических справках многих стран.

Булатный нож всегда стоил дороже обычного, поскольку давал в бою реальное преимущество.

Немного о древнем булате

Булатная сталь — отличный выбор для ножей. Она представляет собой сплав железа и углерода без дополнительных легирующих добавок. Но высокое содержание углерода (почти как у чугуна) даёт возможность после термообработки получить твёрдость вплоть до 64 HRC.

Ещё один нюанс — булатный клинок после травления отличается характерным красивым рисунком. Именно поэтому древний булат в Индии, которая является родиной этого сплава, называли индийской узорчатой сталью — в древние времена она стоила целое состояние.

Мастера хранили секрет булата внутри касты, но после пришествия в Сирию Тимура захваченные мастера со своим секретами переехали в Самарканд.

Именно там древние технологии производства высококачественного булата были окончательно утеряны.

Булатная сталь П.П. Аносова

Восстановить техпроцесс производства стали с аналогичными характеристиками старались многие специалисты. Это наконец удалось Павлу Петровичу Аносову.

Горный начальник Златоустовских заводов активно интересовался, что такое булат и как его можно производить своими силами. Целенаправленное исследование этого вопроса дало результат в 1837 году.

Булатная сталь Аносова.Аносов разработал несколько технологий, в том числе и плавку обсечков в горшочках из глины в высокотемпературных печах.

Возвращение легенды

Открытый секрет производства булатной стали в начале 20 века опять был утрачен. Очередной виток интереса к технологии начался уже в советский период.

Повторить подвиг Аносова смог Златоустовский металлург Сергей Баранов. Серия пробных плавок позволила добиться желаемого результата, что подтвердило соответствующее заключение РАН.

Современный булат

Сейчас существует множество сталей, свойства которых превосходят булат. Но этот материал до сих пор используется и является примером приготовления высококачественной стали без применения современных измерительных приборов.

Сейчас производство булата ведётся по чётким технологическим процессам, что позволяет гарантированно получить твёрдый, вязкий, ковкий сплав с уникальным рисунком на каждом изделии.

Отличие тигельного булата от литого

Сейчас булат изготавливают по нескольким технологиям — материалы в целом идентичны, но имеют и ряд отличий:

- При производстве тигельного сплава железную руду, древесный уголь и специальный флюс нагревают в спецтиглях — плавку выполняют в древесных печах (по сравнению с газовыми или электрическим они обеспечивают не такую высокую температуру). Технология требует затрат, но так делают клинки для коллекционеров.

- Товары из литого булата проще, их можно встретить на распродажах в Москве. Сырьём для стали является не железная руда, а специальные марки низкоуглеродистых сталей. Отличить такой булат просто — рисунок на стали не такой выраженный, но по свойствам ножи практически не отличаются.

Конечно, цена литого материала в разы ниже.

Клинок из булатной стали.Что представляет собой булат и его характеристики

Свойства булата определяются содержанием углерода в сплаве — его примерно 2% , так что сталь сохраняет упругость и твёрдость. Но свои особенные свойства материал получает именно из-за температуры плавки — если сырьё перегреть, то такая сталь не получится.

Но свои особенные свойства материал получает именно из-за температуры плавки — если сырьё перегреть, то такая сталь не получится.

Техпроцесс производства сварного булата, то есть дамаска, сложнее, но дешевле по себестоимости. При производстве ножа необходимо соединить пакеты металла (желательно с разным содержанием углерода) между собой кузнечной сваркой, что позволяет получить не монолитную, а многослойную структуру.

Плюсы

Основными преимуществами булата считают:

отличные режущие свойствам;

высокая стойкость к ударным, изгибающим нагрузкам;

высокая твёрдость и износостойкость;

заточив нож, можно долго им пользоваться — булат хорошо держит заточку.

Минусы

Всё в нашем мире не идеально:

дорогой материал;

заточить сложно из-за твёрдости стали;

ржавеет ли булат? — Да. Сопротивляемость коррозии низкая.

Сопротивляемость коррозии низкая.

Фактически булатные клинки больше интересуют коллекционеров, поскольку среди современных сталей есть более технологичные варианты и при этом более доступные.

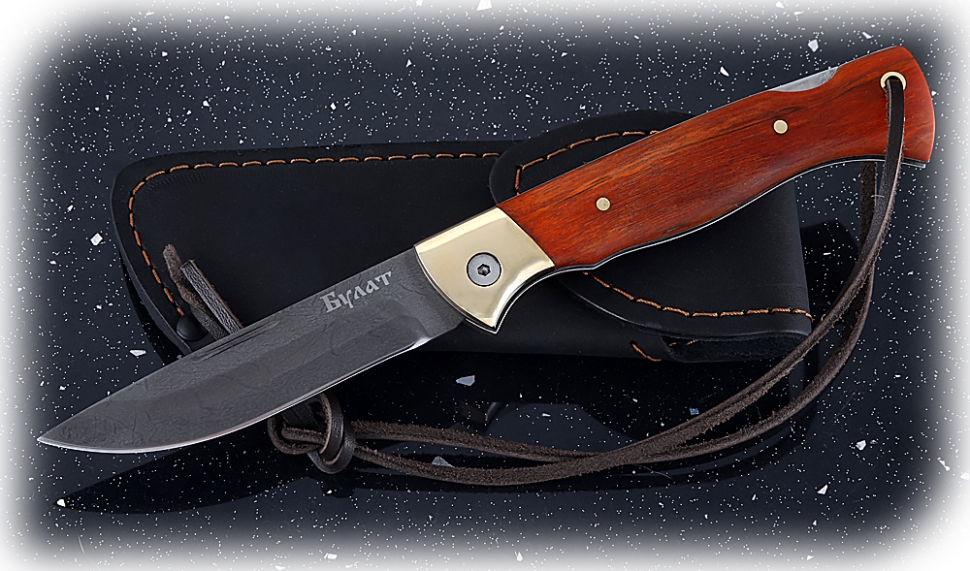

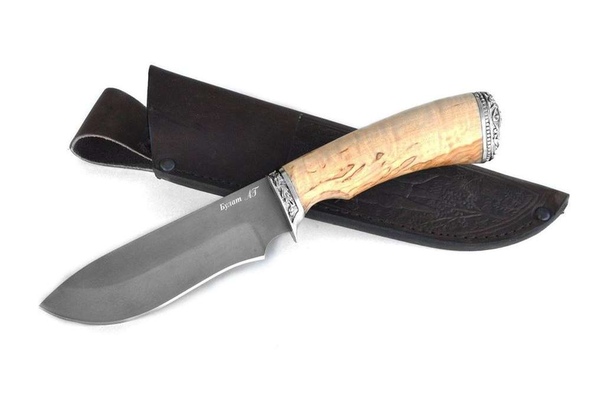

Основные виды ножей и сфера применения

Булат используется при изготовлении ножей следующих типов:

- цельнометаллические,

- с фиксированным клинком,

- складные.

Что касается сферы применения, то модели можно разделить на ножики для охоты, рыбалки и туристов, военные. Отдельно стоят метательные модели и коллекционное оружие.

Ножи для коллекционеров могут быть очень дорогими — для их изготовления используют ценную древесину, драгоценные камни, металлы, натуральный рог, не говоря уже о ручной работе над каждым ножом.

На что обратить внимание при выборе

Чтобы остаться полностью удовлетворённым от покупки ножа из булата необходимо обратить внимание на:

- Хаотичный рисунок на тёмном фоне — линии и точки должны быть чёткими и крупными, но не симметричными. Ровные и симметричные линии — это характеристика более дешёвой дамасской стали.

- Звон монолитного булата чистый и продолжительный. Если клинок не цельный (слои, флуктуации различного вида) звук будет низким и коротким.

- Ответственный производитель всегда указывает назначение клинка — размеры и параметр должны соответствовать. Охотничий клинок длиннее, рыбацкий и туристический короче, со складной конструкцией.

- Сборка должна быть качественной без зазоров, заусенец и пр.

- Документация — гарантийный талон, сертификат (подтверждение, что этот нож — нехолодное оружие).

- Футляр/чехол.

Особенности заточки

Булатная сталь исключительно прочная, так что в домашних условиях заточить её непросто. Лучше доверить её профи. Такие клинки точатся алмазными брусками, можно использовать твёрдый камень.

Лучше доверить её профи. Такие клинки точатся алмазными брусками, можно использовать твёрдый камень.

Правила использования и ухода

- Поскольку такой нож может ржаветь, то после использования сталь нужно очистить, промыть водой и вытереть насухо ветошью.

- Хранится такое металлоизделие в тёплом, сухом месте, исключая образование конденсата.

- Лучше использовать кожаный чехол. Для длительного хранения клинок лучше покрыть слоем рыбьего жира, парафина.

- При появлении ржавчины нужно сразу убрать налёт — применяется керосин, но агрессивные средства запрещены. Можно использовать и мелкую наждачку, но после обработки придётся протравить нож, поскольку рисунок потускнеет.

Заключение

Несмотря на высокую стоимость и сложности в уходе владельцы булатных ножей оставляют только самые восторженные отзывы. При покупке стоит отдавать предпочтение только проверенным производителям и магазинам, поскольку на рынке огромное количество поддельной продукции.

При покупке стоит отдавать предпочтение только проверенным производителям и магазинам, поскольку на рынке огромное количество поддельной продукции.

НожиVanadis 10 — шведская порошковая сталь от Böhler

СледующаяИзготовление ножейКак сделать нож из цепи своими руками

Что такое булатная сталь?

Мало кто знает, но булатная сталь, выплавляющаяся в Индии еще 2500 лет назад, до сих пор остается самым загадочным из всех созданных человеком металлов. Этот удивительный сплав раздражает своим существованием опытных сталеваров и искренне радует счастливых обладателей клинков из булата.

Интернет-магазин «Ножи 74» предлагает выгодно купить булатные ножи Златоустовского производства с гарантией и оперативной доставкой по регионам России.

Свойства булата

По своей сути булат является твердым чугуном из-за большого содержания углерода, но при этом удивительным образом гнется, сохраняет высокую вязкость и обладает ковкостью на уровне низкоуглеродистых марок стали.

Булатная сталь полностью «игнорирует» каноны ножестроения, в которых четко указано, что твердость и вязкость являются разнонаправленными характеристиками клинка. Твердый нож способен долго сохранять острый рез, но может легко выкрошиться или треснуть от сильного удара. Вязкая сталь клинка обеспечивает его стойкость к динамическим нагрузкам, но быстро тупится. Поэтому производители ножевой продукции всегда ищут компромисс между этими двумя показателями и в зависимости от функционального назначения ножа применяют различные марки стали и способы дальнейшей термообработки.

Булатные ножи не требуют поиска оптимального сочетания упругости и твердости. Они от природы обладают способностью беспроблемно справляться с огромными ударными нагрузками и нагрузками на изгиб и при этом не тупятся, обеспечивая быстрый, легкий и острейший рез.

История булатной стали

Недалеко от индийского Пешавара расположен провинциальный городок Чарсада, который раньше назывался Пукхалавати, или на персидский манер – «пулад». Именно здесь тысячелетия назад процветало производство уникальной тигельной стали – булата. Уникальной ее делали не только поверхностный узор и необычный естественный цвет в широкой гамме серых, бурых и черных оттенков, но и немыслимое сочетание физико-технических свойств.

Именно здесь тысячелетия назад процветало производство уникальной тигельной стали – булата. Уникальной ее делали не только поверхностный узор и необычный естественный цвет в широкой гамме серых, бурых и черных оттенков, но и немыслимое сочетание физико-технических свойств.

Как ни удивительно это звучит, но в XVII веке секрет производства качественного булата был полностью утерян. В начале XIX века за восстановление рецепта булатной стали взялись английские металлурги, которые вывезли из Индии оставшиеся слитки оригинального булата и привлекли для изысканий ученого с мировым именем – Майкла Фарадея. Эти попытки не увенчались успехом, но стимулировали поиск секрета булата в других странах.

Свою вторую жизнь булат приобрел за 4000 тысячи километров от Туманного Альбиона, в российском городе Златоуст. Именно здесь творил свои великие дела ученый-металлург Павел Петрович Аносов, который в 1841 году создал легендарный Златоустовский булат и организовал производство булатных сабель и шашек.

Следующее вехи в истории булатной стали связаны с именем златоустовского производителя-кузнеца Сергея Баранова, который совсем недавно, в 2006 году, создал уникальные пластины булата. Это научное открытие имело настолько значимый вес, что в 2010 году булат Баранова рассматривался как реальный соискатель на получение Нобелевской премии по физике.

Достоинства современного Златоустовского булата

К достоинствам булатных клинков, изготовленных в Златоусте, следует отнести:

- неограниченный эксплуатационный ресурс;

- внешняя эстетика;

- идеальные режуще-рубящие свойства;

- высокая прочность и гибкость;

- способность сохранять острый рез после многократного использования;

- устойчивость к негативным средам и легкость ухода;

- доступная цена.

На нашем сайте в тематическом разделе «Булатные ножи» представлен широкий ассортимент высококачественных кованых ножевых изделий из Златоустовского булата на любой вкус и кошелек, начиная с кухонно-разделочных моделей и заканчивая тактическими клинками.

Чем булат отличается от дамаска

«Все куплю», – сказало злато.

«Все возьму», – сказал булат.

Наверняка вам встречались оба термина – и булат, и дамаск. Но, возможно, у вас еще нет четкого представления о том, чем одна «узорчатая сталь» отличается от другой.

Разбираемся в терминологии

В общем, здесь все не так сложно, как может показаться. Общим у этих материалов является наличие узора, но технологии их изготовления различаются радикально. Легендарный индийский булат – это, к сожалению, утраченная технология: когда-то она передавалась изустно и так тщательно скрывалась, что полностью утерялась несколько веков назад. Производство булата было недешевым, а уже в XVII веке начали появляться доступные и достаточно качественные промышленные стали, поэтому спрос на булат упал, а затем и вовсе сошел на нет. Все, что мы знаем о нем (частично благодаря истории, частично благодаря экспериментам русского металлурга Павла Петровича Аносова), укладывается в пару фраз – булат был исключительно прочным, резучим и, конечно, легендарно красивым. На Руси булат часто назывался харалугом (хоролугом), или харалужной (хоролужной)* сталью, хотя в сказках мы частенько встречаем и сам термин «булат».

На Руси булат часто назывался харалугом (хоролугом), или харалужной (хоролужной)* сталью, хотя в сказках мы частенько встречаем и сам термин «булат».

* Можно встретить как одно, так и другое написание. Возможно, правильнее будет вариант, вынесенный за скобки, так как, во-первых, именно он встречается в древних источниках, в том же «Слове о полку Игореве», во-вторых, он сохраняет букву «а» в общетюркском корне «хара»/«кара» («черный»).

Кстати, о сказках и былинах. Булатным клинкам в них приписываются чуть ли не магические свойства, но думать, что это какой-то несуществующий, сказочный металл – неправильно. На самом деле булат был просто лучшим вариантом для своего времени. Практические тесты даже лучших образцов, доживших до наших дней, показывают свойства, близкие к обычным недорогим углеродистым сталям современного изготовления. Однако в Средние века основную массу клинков делали из столь низкокачественного сырья, что даже такие свойства казались современникам мистическими и волшебными.

В свое время Аносову в первой половине XIX века удалось создать сплав, полностью отвечающий всем характеристикам булата. Хотя, конечно, достоверно мы не можем знать о том, насколько технология и состав, открытые нашим металлургом, сходны с «оригиналом». Дело в том, что технологий производства булата и в древности существовало несколько: воссоздал ли Аносов одну из них или придумал собственную, доподлинно неизвестно.

Булат клинка турецкой сабли – то, что мы и называем историческим булатом

И вот теперь мы подходим собственно к разъяснению. Исторически существовало две главных технологии получения узорчатой стали. Одна из них подразумевала литье, другая – сварку и проковку нескольких видов сталей между собой; первая оставила за собой название булата, а вторая стала называться дамаском.

Итак:

- Литой булат – это узорчатая сталь в привычном нам историческом понимании, полученная литейными и кузнечными методами.

- Сварной булат (или дамаск) – это узорчатая сталь, полученная преимущественно кузнечными методами.

Высококачественное оружие изготавливалось из специальных «булатных» слитков, называемых вутц. Именно красоту булатного узора связывали с его великолепными свойствами. Но вутц был дорог и сложен в производстве, что подстегнуло поиски технологий создания узорчатых клинков альтернативными средствами. То, что ныне называется дамаском, начали производить специально, складывая и проковывая несколько слоев заготовок из разных видов стали. Новый материал по прочности не уступал булату, а внешне получался куда красивее, чем литой булат.

Теперь чуть подробнее о типах булата и видах дамаска – такое деление мы сделаем из-за того, что классифицируем материалы по разным принципам: касательно булата расскажем про легирующие элементы в его составе, а касательно дамаска – еще и про несколько технологий.

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

Восемь видов сварного булата (дамаска)

С дамаском все куда интереснее: существует как минимум восемь разновидностей сварного булата, он же – дамаск. Прежде чем мы перейдем к ним, стоит сделать небольшое примечание.

Прежде чем мы перейдем к ним, стоит сделать небольшое примечание.

В принципе, возможно создать и нержавеющий дамаск. Для этого нужно собрать пакет легированной нужными присадками стали и начать сваривать его в вакууме, накладывая слоями и расковывая, а затем снова повторяя этот цикл. Технически это довольно сложно, однако современные технологии успешно справляются с задачей, примером чему служат поварские ножи с узорчатыми нержавеющими обкладками.

Кухонный нож Kanetsugu из ассортимента Tojiro с обкладками из узорчатой стали

«Дикий» дамаск

Это тот самый дамаск, который получается, если мастер не пользуется особыми инструментами и технологиями, то есть если процесс проистекает естественным образом. Листы стали с различным химическим составом складываются между собой, свариваются и расковываются; затем рубятся пополам, снова складываются, и все действия повторяются. В результате получается слоистая сталь. Если ее ковка не имеет четкого плана, то узор получается неупорядоченным, или «диким».

«Дикий» и простой дамаск – два подвида техники, которая не имеет характерных черт, а представляет собой обычное наложение друг на друга слоев с последующей расковкой в свободном стиле

Штемпельный дамаск

При изготовлении этого вида узорчатой стали кузнец использует инструмент, называемый штемпелем: благодаря ему на поверхности слоистой пластины дамаска появляется красивый узор, не очень напоминающий узор на простом дамаске. В зависимости от узора штемпеля он может напоминать лестницу, годичные слои на срезе дерева, поверхность воды под дождем и комбинацию этих узоров.

Штемпельный дамаск производят с помощью специального инструмента – штемпеля

Мозаичный дамаск

Мозаичные дамаски часто отличаются не только технологией проковки, но и самим составом – пакет собирают на манер мозаики из заготовок стали разной формы и состава так, чтобы в результате наложения и расковки получался такой вот характерный узор.

Мозаика на поверхности этого вида дамаска – «заслуга» не технологии, а правильной подборки пакета стали

Мозаичный порошковый дамаск

Один из самых сложных видов дамаска; технология, которая редко практикуется в России.

Чтобы создать такой клинок, как на фото, требуется подготовить клише с определенным прорезным узором из стали. Затем клише засыпается порошковой сталью, которая при травлении будет контрастировать с основой, и под действием высоких температур и давления превращается в монолит. Теперь из этого слитка можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Порошковый мозаичный дамаск – явление, редкое в России

Крученый дамаск

Крученый дамаск, он же турецкий, создается с помощью закручивания заготовки из нескольких сваренных между собой стержней вокруг себя. Рисунок будет зависеть от количества и состава сталей в исходном пакете, угла закручивания и глубины взрезки. Как и по мозаичной технологии, из полученной «скрутки» далее можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Крученый дамаск (он же турецкий) получает характерный узор, когда кузнец в процессе расковки скручивает заготовку несколько раз

Мозаичный торцевой дамаск

Техника изготовления такого вида дамаска несколько отличается от прочих. На лопатку из однородной стали накладывается узорчатая мозаика из деталей различной формы и разных сталей. Затем заготовка проваривается под вакуумным прессом. Таким образом, ни сворачиваний, не кручения при его изготовлении не используют. Когда готов полностью прокованный блок, с него срезают пластины, служившие ранее основой для сборки мозаики.

На лопатку из однородной стали накладывается узорчатая мозаика из деталей различной формы и разных сталей. Затем заготовка проваривается под вакуумным прессом. Таким образом, ни сворачиваний, не кручения при его изготовлении не используют. Когда готов полностью прокованный блок, с него срезают пластины, служившие ранее основой для сборки мозаики.

Боковые обкладки такого дамаска – это срезы с готового прокованного блока

Волокнистый дамаск

Еще один зарубежный способ ковки дамаска. Состав его ничем не отличается от стандартного, и начало расковывания – тоже. Но примерно на середине процесса кузнец разворачивает заготовку на 90 градусов и начинает расковывать ее снова. Именно так получаются характерные «короткие» (по сравнению с обычными) разводы.

Короткие «волокна» этого вида дамаска – результат особой техники, когда кузнец поворачивает наполовину прокованную заготовку и начинает все сначала

Многорядный дамаск

Это вид, скорее, не материала, а уже готового изделия, то есть клинка. Полосы дамаска разной выделки (мозаичного, крученого и пр.) кладут рядом и проковывают между собой с целью создать зрительно эффектную комбинацию узоров. Состав и техника изготовления этих полос зачастую различаются: ближе к режущей кромке помещают прочный и резучий вид дамаска, а ближе к обуху – прочный и вязкий вид с особенно красивыми узорами.

Полосы дамаска разной выделки (мозаичного, крученого и пр.) кладут рядом и проковывают между собой с целью создать зрительно эффектную комбинацию узоров. Состав и техника изготовления этих полос зачастую различаются: ближе к режущей кромке помещают прочный и резучий вид дамаска, а ближе к обуху – прочный и вязкий вид с особенно красивыми узорами.

Многорядным правильнее называть сам клинок, а не дамаск

Немного о технологиях изготовления булата и дамаска

Готового, единственно правильного «рецепта» пакета стали для изготовления литого булата и сварного дамаска нет, и носить это название могут очень многие узорчатые стали, собранные с помощью технологий литья и ковки. Однако несколько характерных черт у булатных сплавов все-таки есть.

Вот, пожалуй, самое минимальное, что нужно знать тому, кто собрался приобретать булатный (литой или сварной) клинок.

что такое булат и откуда он появился

Немного о древнем булате

Булатная сталь представляет собой сплав железа и углерода, причем содержание последнего очень высоко, и практически приближено к составу его в чугуне. После специфической термообработки твердость этого сплава достигает 64 HRC, а травленая его поверхность имеет характерный и очень красивый рисунок.

После специфической термообработки твердость этого сплава достигает 64 HRC, а травленая его поверхность имеет характерный и очень красивый рисунок.

Однако, если сравнивать булатный сплав и простую высокоуглеродистую сталь, то можно проследить ту же закономерность, что и при сравнении алмаза и угля: состав один, а свойства разные. Технология производства булата крайне сложна и не лежит на поверхности.

Данные археологический исследований позволяют считать, что ещё 2,5 тысячи лет назад Индийские кузнецы умели изготавливать оружие из особенного металла. Индийская узорчатая сталь стоила целое состояние, а мастера касты кузнецов строго хранили свои секреты. Клинки из неё опытные мастера выковывали на протяжении нескольких лет, используя достаточно небольшие молоточки, вместо стандартного молота кузнецы.

После покорения Тимуром Сирии, мастера были вывезены в Самарканд, ставший затем центром производства булата. Однако расселившиеся по Средней Азии мастера настолько хорошо хранили свои секреты, что в конечном итоге древние технологии, дающие возможность получить высококачественный булатный вутц были утеряны.

Булатная сталь П.П. Аносова

Раскрытие секрета производства булата стало сложной целью для многих именитых металлургов. Западноевропейские мастера многие десятилетия пытались воссоздать легендарные древние рецепты, то приближаясь к результату, то снова откатываясь назад.

Павел Петрович Аносов, будучи в должности горного начальника Златоустовских заводов, проводил целенаправленные исследования, целью которых было повышение качества продукции, выпускаемой вверенной ему Оружейной фабрикой. В 1828 году он начал многолетние работы, позволяющие получить булатный сплав, которые венчались успехом только в 1837 году.

Помимо классической технологии Аносов разработал и так называемое производство сущность которого «заключается в сплавлении негодных к употреблению железных и стальных обсечков в глиняных горшках (тиглях) при помощи возвышенной температуры воздушных печей».

Возвращение легенды

И снова, уже в начале 20 века эта сложнейшая технология была утрачена. Многолетние исследования Аносова остались только в архивных и музейных записях тех времен. Восстановить технологию стремились многие, сначала советские, а затем и российские металлурги. Ближе всех подойти к разгадке тайны, и получить аносовский булат удалось только Златоустовскому металлургу Сергею Баранову. Для этого потребовались многие года и огромное количество пробных плавок.

Многолетние исследования Аносова остались только в архивных и музейных записях тех времен. Восстановить технологию стремились многие, сначала советские, а затем и российские металлурги. Ближе всех подойти к разгадке тайны, и получить аносовский булат удалось только Златоустовскому металлургу Сергею Баранову. Для этого потребовались многие года и огромное количество пробных плавок.

Булатная сталь Сергея Баранова на сегодняшний имеет соответствующее заключение РАН, а сам Сергей стал членом-корреспондентом Петровской Академии «Наук и Искусств».

Отличие тигельного булата от литого

Два эти вида стали имеют, как отличия, так и поразительное сходство. Их неодинаковость начинается уже на этапе производства. Тигельный сплав производится в специальных тиглях из железной руды с добавлением древесного угля и специальных флюсов. Плавка проводится в древесных печах, температура в которых гораздо ниже, нежели в газовых или электрических. Это очень затратная во всех отношениях технология, поэтому выполненные из такого металла клинки относятся к разряду коллекционных.

Технология литого булата немного проще, поскольку позволяет использовать вместо железной руды специально подобранные марки низкоуглеродистых сталей. Визуально рисунок, который имеет булатный тигельный клинок более выражен и интенсивен. Однако свойства ножей из этих металлов практически идентичны, а литой сплав более доступен по цене.

Последние

Булат. Структура, свойства и секреты изготовления. :: Книги по металлургии

Что же такое булат?

Нам уже известно, что настоящий булат — это прежде всего литая углеродистая сталь, обладающая специфическими узорами.

Первым подробно описал литой индийский булат или вутц Павел Петрович Аносов [13]. «Булатом называется, — писал П. П. Аносов, — сталь, имеющая узорчатую поверхность: на некоторых булатах узор виден непосредственно после полировки, на других же — не прежде, как поверхность подвергается действию какой-либо слабой кислоты». Легкость проявления рисунка при травлении являлась характерным признаком литого булата.

Кроме того, рисунок должен принадлежать всей массе булатного клинка и быть результатом естественной структуры металла, а не результатом сварки кусков металла раз¬личной твердости, как в дамасской стали. Расположение узоров на булатном клинке отличалось тем, что, повторяясь по форме, каждый из них имел неповторимые штрихи. Поэтому искусственно создать булатный узор практически невозможно. Если узор стирался с поверхности изделия, то последующей шлифовкой, полировкой и травлением его можно было очень хорошо выявить вновь. узор сохранялся даже при перековке сабли в кортик, нож или другое изделие.

Как мы уже говорили, индийский булат поставлялся на рынки Персии и Сирии в виде разрубленной пополам лепешки литой стали — вутца. Вутц имел диаметр примерно 12,5 см, толщину около 1 см и массу примерно 1 кг. Характерно, что вутц также имел естественный рисунок. Сохранились воспоминания путешественников по Индии, которые видели, как плавят булатную сталь. Они утверждают, что булатные слитки имели своеобразные узоры, не похожие на рисунок на готовых клинках. Очевидно, вутц рубили пополам для того, чтобы покупатель мог рассмотреть строение металла. Чтобы из вутца сделать клинок, необходимо было его правильно проковать, термически обработать и окончательно отделать. Таким образом, качество булатного клинка определялось не только материалом, но и способами его изготовления, термообработки и отделки.

Арабский ученый XII века Едриза сообщает, что в его время индийцы еще славились производством железа, индийской сталью и выковкой знаменитых мечей. В Дамаске из этой стали изготовляли клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки вутца, что в конце концов потеряли их совсем. Уже в XII веке табан, например, не могли делать ни в Индии, ни в Сирии, ни в Персии.

После того как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд; однако вскоре оно везде пришло в упадок. Потомки вывезенных мастеров, рассеявшись по всему Востоку, окончательно потеряли способы изготовления булатного оружия. В XVI—XVIII веках мало кто в мире знал секрет производства литого булата и изготовления из него холодного оружия. Возможно, что на роди¬не булата в Индии редкие образцы его делали вплоть до XVIII века. Производство окончательно исчезло после нашествия европейцев, которые завезли в страну современные способы производства стали.

Ко времени, когда были установлены научные методы определения структуры, фазового состава и механических свойств металла, в распоряжении металлургов оказались лишь музейные экспонаты булатных изделий. Некоторые из них с годами потеряли свои свойства практически полностью. Другие сохранились относительно хорошо, но владельцы редко соглашаются жертвовать своими сокровищами. Все же некоторые металловедческие исследования булата проделаны были, и мы об этом еще расскажем.

Интересно, что время оказалось самым надежным индикатором для определения настоящей булатной стали. известно, что неоднородный металл больше подвержен коррозии, чем однородный, поэтому полосы дамасской стали ржавели довольно быстро.

До наших дней не дошел ни один меч с полностью сохранившимся цветным узором и первоначальной полировкой. Лучший образец Дамаска (сварочного многослойного булата) — дротик городского исторического музея в Дюссельдорфе — имеет первоначальную политуру, но цвет узора сохранил лишь частично.

Литой булат по сравнению со сварочным гораздо более стоек против коррозии, поэтому его образцы и сохранились лучше.

Литой булат по сравнению со сварочным гораздо более стоек против коррозии, поэтому его образцы и сохранились лучше.Таким образом, на вопрос, что такое булат, можно ответить пока только так: это литая углеродистая сталь, обладающая естественным узором и необыкновенно высокими свойствами.

Какова природа естественного узора на изделиях из литой стали? Почему его характер определял свойства этой стали? Как в древности умудрялись ковать «сверхуглеродистую» сталь, близкую по составу к чугуну? Чем объясняется необыкновенная острота лезвий булатных клинков? Почему методами современной металлургии невозможно выплавлять сталь, подобную древнему булату?

Эти вопросы давно волновали не только металлургов. Автор надеется, что читатель в какой-то мере найдет на них ответы в следующих главах книги.

Харалужные мечи

Холодное оружие до конца XIV века было основным вооружением русского войска. О высоком качестве булатных клинков на Руси знали с незапамятных времен.

Рус¬ский былинный эпос часто воспевал харалужные мечи. Харалужная — огненная — так на Руси до середины XV века называли бу¬латную сталь. «…Храбрая сердца в жесто-цем харалузе1 скована, а в буести2 закале¬на», — говорится в «Слове о полку Игореве. Известный русский путешественник Афанасий Никитин, посетивший Персию, Индию и другие страны Востока в 1466—1472 годах, в своей книге «Хождение за три моря» употребляет уже только слово «булат» при описании военных доспехов, сделанных из восточной стали.

Рус¬ский былинный эпос часто воспевал харалужные мечи. Харалужная — огненная — так на Руси до середины XV века называли бу¬латную сталь. «…Храбрая сердца в жесто-цем харалузе1 скована, а в буести2 закале¬на», — говорится в «Слове о полку Игореве. Известный русский путешественник Афанасий Никитин, посетивший Персию, Индию и другие страны Востока в 1466—1472 годах, в своей книге «Хождение за три моря» употребляет уже только слово «булат» при описании военных доспехов, сделанных из восточной стали.Отечественные археологи установили, что в V—VIII веках древние русские кузне¬цы умели делать железные ножи со стальными лезвиями. В IX —X веках в России достигла высокого уровня техника производства сварочного булата. В трактате багдадс¬кого философа Аль-Кинди «О различных видах мечей и железе хороших клинков и о местностях, по которым они называются», написанном в первой половине IX века, ука¬зывается на то, что франкские и слиманские мечи изготовляются из дамасской стали. Современник Аль-Кинди арабский ученый Ибн-Руста называет народ, владевший слиманс-кими мечами, «русами»; Аль-Бируни сооб¬щает: «Русы выделывали свои мечи из ша-буркана (твердой стали -авт.

), а долы посредине их из нармохана (мягкой стали — авт.), чтобы придать им прочность при ударе, предотвратить их хрупкость». Аль-Бируни сообщает также, что на Руси для изготовления долов применяли плетение из длинных проволок, приготовленных из разных сортов железа, твердого и мягкого [14].

), а долы посредине их из нармохана (мягкой стали — авт.), чтобы придать им прочность при ударе, предотвратить их хрупкость». Аль-Бируни сообщает также, что на Руси для изготовления долов применяли плетение из длинных проволок, приготовленных из разных сортов железа, твердого и мягкого [14].Современный исследователь истории производства холодного оружия в России Б. А. Колчин указывает, что все известные нам древнерусские мечи (их найдено более 75) имеют конструкцию клинка, подобную описанной Аль-Бируни [15]. На основании обнаруженных структурных схем металла древнерусских мечей была реконструирована технология их изготовления.

Основа клинка делалась из железа или сваривалась из трех полос стали и железа. Когда ее сваривали только из стали, то брали малоуглеродистый металл. Довольно широко применялась и узорчатая сварка. В этом случае основа клинка изготавливалась из средней железной и двух крайних стальных специально сваренных полос. Последние состояли из нескольких прутьев (слоев) с разным содержанием углерода, много раз перекрученных и раскованных в полосу.

К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли на лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы). Затем клинок полировали и травили. Многие русские клинки, подобно древнеримскому сварочному булату, имели рисунок в елочку.

К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли на лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы). Затем клинок полировали и травили. Многие русские клинки, подобно древнеримскому сварочному булату, имели рисунок в елочку.В работах исследователей В.В.Арентда [16] и С.А. Зыбина [17] есть сведения о мечах из дамасской стали, найденных на территории древнерусских селений Боре, Новоселках, Михайловском и других. Меч, найденный в Михайловском, хранится в Государственном историческом музее в Москве. Полоса дамасской стали наварена на нем поверх дола и состоит из трех прутиков — слоев. Средний из них имеет крупный узор, напоминающий узор литого булата.

Не удивительно, что русские мечи с «ред¬костными» узорами пользовались большим спросом на внешних рынках: в Византии, Средней Азии и других странах.

Арабский писатель Ибн-Хордадбсх в середине IX века писал: «Что же касается купцов русских — они же суть племя из славян,— то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному-авт.) морю». Сохранилась перепис¬ка между Иваном II и крымским ханом Мен-гли-Гиреем. Хан, который имел дамасское и багдадское оружие, выпрашивал русские доспехи: «Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху про-сити есми» [1].

Арабский писатель Ибн-Хордадбсх в середине IX века писал: «Что же касается купцов русских — они же суть племя из славян,— то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному-авт.) морю». Сохранилась перепис¬ка между Иваном II и крымским ханом Мен-гли-Гиреем. Хан, который имел дамасское и багдадское оружие, выпрашивал русские доспехи: «Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху про-сити есми» [1].Русское оружие славилось не только качеством стали, но и ее термообработкой. За¬каленную сталь на Руси называли «трьпен-ный оцел» («стойкая сталь»). Наваренные «оцелом» топоры находили в курганах, относящихся к XI веку. «Каленные» стрелы и сабли часто упоминаются в былинах. Известна древняя поговорка: «Пещь искушает оцел во калении». Рогатина тверского князя Бориса Александровича имела рожну из закаленного булата.

В России умели делать дамаск (сварочный булат) вплоть до конца XIX века.

В Государственной оружейной палате в Москве можно увидеть саблю царя Михаила Федоровича, изготовленную мастером Нилом Просвитом в 1618 году. Полоса у этой сабли Булатная с прорезами (долами), украшена насечкой с надписью о времени изготовления. Сохранились сведения, что, кроме Нила Просвита, клинки из дамасска делали московские мастера Дмитрий Коновалов, Богдан Ипатьев и другие. Эти сведения в настоящее время пополняются в связи с тем, что в последние годы более успешно идет расшифровка надписей на проржавевшем древнем оружии.

В Государственной оружейной палате в Москве можно увидеть саблю царя Михаила Федоровича, изготовленную мастером Нилом Просвитом в 1618 году. Полоса у этой сабли Булатная с прорезами (долами), украшена насечкой с надписью о времени изготовления. Сохранились сведения, что, кроме Нила Просвита, клинки из дамасска делали московские мастера Дмитрий Коновалов, Богдан Ипатьев и другие. Эти сведения в настоящее время пополняются в связи с тем, что в последние годы более успешно идет расшифровка надписей на проржавевшем древнем оружии.Рижский историк-металловед А. К. Ан-тейн сравнительно недавно приготовил очень эффективный реактив для расчистки проржавевших лезвий древних мечей. На лезвиях древних мечей, обработанных «бальзамом Антенна», выявляют очень тонкие надписи, которые обычно располагались в верхней трети клинка. Они, как правило, инкрустированы в горячем состоянии обычной или перекрученной железной либо стальной проволокой. Так, например, в Киевском историческом музее хранится меч с красивой рукояткой с рисунком в виде перевитых друг с другом чудовищ.

Меч находился в музее более 50 лет и его безоговорочно считали нерусским изделием. К изумлению историков, после обработки «бальзамом Антенна» на мече проявилась русская надпись «Коваль Людоша». Как было установлено, надпись сделана русскими прописными буквами, характерными для первой половины XI века. По сей день специалисты ищут и опознают образцы русских клинков от Сибири до Франции!

Меч находился в музее более 50 лет и его безоговорочно считали нерусским изделием. К изумлению историков, после обработки «бальзамом Антенна» на мече проявилась русская надпись «Коваль Людоша». Как было установлено, надпись сделана русскими прописными буквами, характерными для первой половины XI века. По сей день специалисты ищут и опознают образцы русских клинков от Сибири до Франции!

Булат и дамасск: как выбрать настоящий нож

Беседа с Александром Бычковым, мастером-кузнецом, приоткрывает нам тайну создания клинков самого высокого качества.

Фото автора

С Александром мы знакомы давно. Меня всегда поражали его изделия. Не знаю почему, но его клинки я «чувствую», например, когда нахожусь на выставках. Быть может, это происходит потому, что мастер заложил в них какую-то тайну?

БУЛАТ

— Итак, начну нашу беседу с традиционного вопроса: что же такое дамаск и булат?

— Разговоров об этих чудо-металлах ходит много. Мне приходилось слышать о них от людей, которые меньше всего вникают в смысл и суть дамаска и булата, но при этом желают слыть крупнейшими специалистами в данной области.

Мне приходилось слышать о них от людей, которые меньше всего вникают в смысл и суть дамаска и булата, но при этом желают слыть крупнейшими специалистами в данной области.

Чтобы понять суть вопроса, вернемся к истокам зарождения булата, ибо как указывают исторические хроники, сначала был булат, который представляет собой сплав железа с углеродом. Зародилось производство отливаемого металла в Индии.

| |

Пакет будущего клинка состоит из слоев разной структуры. ФОТО RIKROSE/FLICKR.COM (CC BY-NC-ND 2.0) |

Установлено, что тот металл с заданными качествами плавился в небольших глиняных чашах с невысокими краями — в тиглях. В тигель закладывали железную руду либо уже готовые слитки железа. Туда же добавляли шихту, в которую входил уголь (преимущественно древесный).

В тигель закладывали железную руду либо уже готовые слитки железа. Туда же добавляли шихту, в которую входил уголь (преимущественно древесный).

В процессе плавки железо насыщалось углеродом из угля и кислородом из воздуха. Нельзя было допускать перенасыщения металла кислородом. В результате получался слиток в форме полусферы. Его называли «вутц». Впоследствии слиток рубили пополам и в таком виде уже продавали.

| |

После сваривания ковкой металл приобретает форму монолита. ФОТО RIKROSE/FLICKR.COM (CC BY-NC-ND 2.0) |

— А как люди могли определить, что им продают булат, а не дешевую подделку?

— В любом случае на поверхности слитка должна проступать кристаллическая структура.b_2.jpg) Особенно хорошо эта структура была видна как раз на срезе.

Особенно хорошо эта структура была видна как раз на срезе.

— Что делали со слитком потом?

— Далее нужно было правильно отковать этот слиток, для того чтобы впоследствии делать из этого булата клинки. На этой стадии есть свои небольшие тонкости.

Дело в том, что для получения качественного булатного клинка при ковке необходимо сделать булат чище. Для этого необходимо «выгнать» (или выдавить) все содержащиеся в металле газы, которые могут оказать пагубное влияние на качество булата, если останутся в нем.

Это своего рода грязь, порочащая чистоту металла. Чем монолитнее структура булата, тем качественнее будут из него клинки. Но не всем кузнецам это удается.

| |

История дамаска и булата насчитывает не одну тысячу лет. |

— Значит ли, что в этом случае качество булата резко снижается?

— Да, это так.

— Я знаю, что процесс ковки настолько ответственен, насколько и интересен. Это настоящее творчество. Рождению клинка зачастую пытаются приписать различные магические действия.

Но, на мой взгляд, у всякого мастера с большой буквы складывается свой стиль общения с металлом. Наверное, кто-то скажет, что железо есть железо.

Но я больше чем уверен, что во все выдающиеся творения, каковыми в нашем случае являются высококачественные клинки, мастер вкладывает частичку своей души. А этого не заменит никакая автоматика производства, существующая на данном этапе развития цивилизации. Как в общих чертах необходимо работать с булатом дальше?

| |

Дамаск получают методом ковки из пластин металла. |

— Булат требует к себе большого внимания. При ковке нельзя недогреть металл, так как он может лопнуть, и перегреть его, так как пропадет рисунок, а если перегрев будет еще больше, то металл также может лопнуть.

— Как следить за температурой булата?

— Это возможно определить только по его цвету и дается с наработкой определенного опыта.

У мастеров высокого класса есть свои секреты общения с металлом, но не все любят их озвучивать. Однако в случае с Александром меня поразило, что он готов обо всем подробно рассказать.

И когда я спросил, не боится ли он делиться секретами с конкурентами, смысл его ответа был приблизительно таков: «Если уж дано, так дано. Нет — так нигде не приобретешь!» А дано в данном случае должно быть чувство металла. Но вернемся в нашу кузнецу.

— Какие еще важные детали, возникающие в процессе обработки булата, ты бы отметил?

— Одна из особенностей булата — это способность набирать температуру при ковке. Поэтому приходится останавливать процесс, для того чтобы остудить заготовку. Вместе с тем булат должен быть хорошо прокован, а во время ковки на наковальне часть заготовки все же успевает остыть. И поэтому приходится опять подогревать ее до нужной температуры.

Поэтому приходится останавливать процесс, для того чтобы остудить заготовку. Вместе с тем булат должен быть хорошо прокован, а во время ковки на наковальне часть заготовки все же успевает остыть. И поэтому приходится опять подогревать ее до нужной температуры.

Очень важно держать этот температурный баланс. Самый качественный булат можно получить только при использовании качественного древесного угля. В древесном угле практически отсутствует сера, которая дает металлу хрупкость.

— Итак, у нас есть болванка качественной булатной стали. Что мы делаем с ней дальше?

— Болванка проковывается определенным способом. Получается квадратная заготовка. Во время проковки заготовки из нее «выгоняются» газы и заковываются те полости (или раковины), которые получились в местах выхода газов.

Важно, чтобы вся структура заготовки была наиболее близка к монолиту. Именно этот квадрат и является той «колыбелью», из которой путем ковки вытягивают будущие клинки. Квадрат расковывается в полосу в зависимости от размера клинка (по толщине и длине).

На протяжении всего процесса ковки металл необходимо как можно больше перекладывать, подобно тому как кулинар месит тесто. Но тут, как и в каждом деле, нельзя переусердствовать.

Слишком долгая проковка ведет к измельчению кристаллической структуры металла. При этом рисунок практически исчезает. Теряется качество булата. Заготовка на конкретное изделие отрубается от квадрата после вытяжки.

| |

Клинок из дамаска состоит из сотен тончайших слоев, сваренных методом ковки. ФОТО ДМИТРИЯ ВСТОВСКОГО |

— Я слышал, что многие из наших современных мастеров заканчивают работу с металлом именно на этой стадии. Так ли это?

Так ли это?

— К сожалению, так. После того как заготовка вырублена, придать форму будущему изделию пытаются с помощью наждака. При этом стачиваются самые ценные слои металла, несущие наибольшую твердость. Такие «мастера» концентрируются только на том, чтобы придать клинку как можно более привлекательный внешний вид.

Сделать это в принципе просто. Но при этом на карту ставятся утилитарные качества изделия. А точнее сказать, они сводятся на очень низкий уровень.

Мне известны случаи, когда «мастера» сваривают металлические пакеты или даже просто прутки «в ребро», затем путем ковки придают им вид выкованного изделия.

При таком способе внутренняя структура металла не может быть и рядом поставлена с настоящим булатом или дамаском. Я всегда довожу заготовку до конца ковкой и таким образом позволяю металлу сохранить свою монолитную структуру, а это приводит к высокому качеству клинка.

— Но, как известно, мало выковать клинок, необходимо его еще правильно закалить и отпустить. Как это делаешь ты?

Как это делаешь ты?

— Закалка и отпуск — это составляющие единого процесса. Они служат для повышения режущих свойств клинка. Это сугубо индивидуальный процесс.

Например, изделия, выкованные из одного слитка булата, закаливаются и отпускаются в одинаковом режиме. Для другого слитка этот режим может быть иным.

— Как затачиваются клинки из булата?

— Все зависит от вида изделия и его практического назначения. Способы заточки различны. Есть комбинированная заточка. Это когда в одном месте (обычно ближе к рукоятке) клинок делается более толстым (а отсюда и заточка будет больше похожа на клин), а далее лезвие затачивается, как бритва. Так можно затачивать охотничьи ножи.

Той частью клинка, что находится у рукоятки, обычно выполняется более грубая работа: резка шкуры животного, строгание и резка деревянных поверхностей, сучков, в то время как более тонко заточенная центральная и носовая части клинка помогут выполнить работы по снятию шкуры и разделке мяса животного, а также другие более деликатные работы.

| |

Булат изготавливается методом литья, после чего заготовка распиливается пополам, чтобы оценить качество полученного металла. |

ДАМАССКАЯ СТАЛЬ

— Александр, давай теперь вернемся к дамасской стали. Об изделиях из нее ходит много легенд, но еще больше небылиц по причине малой осведомленности. Так что же это такое?

— В отличие от булата, который выплавляется, дамасская сталь сварная. Она может быть сварена из различных сортов стали или стали и железа.

Предположительно в своем историческом начале кричное железо, получаемое из руды путем плавления, имело пористую структуру. Причиной этого было наличие большого количества примесей. Это железо проковывалось. Часть железа оставалась мягкой, часть науглероживалась.

В процессе дальнейшей ковки смешивали твердое и мягкое железо. Твердое служило основой, к которой с двух сторон проковывалось более мягкое.

Таким образом, получался пакет, где более мягкие слои стачивались быстрее, чем середина с более твердым слоем. При таком раскладе получалось, что клинок затачивался самопроизвольно. Ярким примером такого ножа служит древний скифский нож «Акинак».

Основой дамасской стали является пакет из разных марок стали или стали и железа. При кузнечной сварке металлов важно избежать перегрева, при котором выходит углерод.

По сравнению с булатной сталью дамаск был более простым в изготовлении. Я делаю фактически три пакета: один для середины и два на боковые слои «щечки».

На некоторых изделиях я пробовал расковывать пакеты до 50 000 слоев в общей сложности. Но увлекаться большим количеством слоев не стоит, так как при столь длительной обработке металла из него выходит углерод. Во внешних слоях моих изделий в основном 400–450 слоев, во внутренних — более 1000.

От того, как пройдет этот процесс, и зависит качество будущего клинка. Чем плотнее и монолитнее мастеру удастся связать все слои пакета, тем выше будет качество.

| |

Александр закончил Суздальское художественно-реставрационное училище. |

— А что ты можешь сказать о легенде, по которой мечи из дамасской стали в древние времена носили под широким поясом восточной одежды?

— Легенд было во все времена больше, чем в этом была необходимость. Безусловно, такие мечи были. Но их было не так много, как привыкли утверждать некоторые. Само сочетание эластичности металла и его твердости малосопоставимо, на первый взгляд.

Само сочетание эластичности металла и его твердости малосопоставимо, на первый взгляд.

Но некоторым мастерам древности удавалось добиваться этого. Вряд ли таких изделий могло быть много. Доподлинно известно о четырех мечах подобного рода, находящихся в Иране.

Само собой разумеется, что такие изделия имеют статус народного достояния. К ним было такое же отношение, как к знаменитым мечам самураев в Японии.

— Александр, давай попробуем сравнить производство клинков из булата и дамаска. Каковы характерные особенности этого процесса для каждого из них?

— В целом булат более пластичен за счет кристаллической структурной решетки. При этом он может иметь гораздо более высокую твердость. Если взять 60 единиц твердости по Rockwell (для стали это очень высокое число), то она характерна лишь для инструментальных сталей, которыми обрабатывают металл.

Все основные виды охотничьих ножей имеют твердость от 54 до 58 единиц по той же шкале. Но те же 60 единиц для дамасской стали — норма.

Для булата нормой являются 64 единицы. Это твердость надфиля. Но при такой твердости булатный клинок может гнуться в дугу.

Высокая плотность, коррозионная стойкость и высокие режущие свойства — характерные особенностиклинков из булата. И это благодаря тому, что булат изначально должен быть более монолитным и не рыхлым.

| |

Цена на клинки из дамаска довольно высока.ФОТО VADIMDEM/DEPOSITPHOTOS.COM |

— Александр, проанализируй, пожалуйста, те изделия, которые мы видим на витринах охотничьих магазинов. Прежде всего я имею в виду клинки из дамасской стали, а точнее сказать, то, что пытаются выдать за дамасскую сталь.

Прежде всего я имею в виду клинки из дамасской стали, а точнее сказать, то, что пытаются выдать за дамасскую сталь.

— Честно говоря, не очень хотелось бы это обсуждать по многим причинам. Но вкратце могу сказать следующее. Те изделия, которые можно порой увидеть на прилавках магазинов, даже с натяжкой нельзя назвать тем, за что их выдают продавцы.

Я уже говорил, что в последнее время появилось много умельцев, которые могут вам выдать около 100 (!) изделий из «дамасской» стали в месяц. Как вы думаете, какими будут эти клинки? В основной массе на прилавках магазинов мы видим изделия с количеством слоев от 100 до 300 максимум.

Настоящий дамасский клинок даже не начинается с такого количества слоев. Цена таких изделий говорит сама за себя. Кто из нас видел, например, «Мерседес» по цене «Запорожца»? Уверен, никто и никогда.

— Что бы ты посоветовал тем, кто хочет приобрести нож из настоящего булата или дамаска?

— Если человек всерьез интересуется такого рода ножами, он должен получить определенные знания о предмете своего интереса. Это можно узнать из книг или же у специалистов в этом вопросе. Мне порой достаточно нескольких минут, чтобы объяснить человеку разницу между клинком из настоящей булатной стали и подделкой.

Это можно узнать из книг или же у специалистов в этом вопросе. Мне порой достаточно нескольких минут, чтобы объяснить человеку разницу между клинком из настоящей булатной стали и подделкой.

Если человек ориентируется в предмете разговора, он сразу все поймет, а впоследствии даже с гордостью расскажет об этом другим. И это, я считаю, очень хорошо.

P.S. От имени читателей выражаю огромную благодарность Александру Бычкову — мастеру с большой буквы, продолжателю русских традиций кузнечного дела за то, что он ввел нас в таинственный мир работы с металлом, и желаю ему богатырского здоровья и дальнейших творческих успехов.

Беседовал Дмитрий Встовский 4 мая 2017 в 09:43

Как он получил свое название и как это сделано

Дамасская сталь — это знаменитый тип стали, который можно распознать по водянистому или волнистому светлому и темному рисунку металла. Дамасская сталь не только была красивой, но и ценилась за то, что она сохраняла острый край, но при этом была твердой и гибкой. Оружие, сделанное из дамасской стали, значительно превосходило оружие, сделанное из железа! Хотя современные высокоуглеродистые стали, изготовленные с использованием бессемеровского процесса XIX века, превосходят по качеству дамасскую сталь, она остается выдающимся материалом, особенно для своего времени.Существует два типа дамасской стали: литая дамасская сталь и дамасская сталь, полученная методом узорчатой сварки.

Оружие, сделанное из дамасской стали, значительно превосходило оружие, сделанное из железа! Хотя современные высокоуглеродистые стали, изготовленные с использованием бессемеровского процесса XIX века, превосходят по качеству дамасскую сталь, она остается выдающимся материалом, особенно для своего времени.Существует два типа дамасской стали: литая дамасская сталь и дамасская сталь, полученная методом узорчатой сварки.

Откуда дано название дамасской стали

Непонятно, почему именно дамасская сталь называется дамасской сталью. Три популярных вероятных источника:

- Относится к стали, произведенной в Дамаске.

- Это сталь, купленная или проданная в Дамаске.

- Относится к сходству стального узора с дамасской тканью.

Хотя сталь могла быть сделана в Дамаске в какой-то момент, а узор действительно несколько напоминает дамасскую, это, безусловно, правда, что дамасская сталь стала популярным предметом торговли для города.

Литая дамасская сталь

Никто не повторил оригинальный метод изготовления дамасской стали, потому что она была отлита из вутца, типа стали, первоначально производимой в Индии более двух тысяч лет назад. Индия начала производить вуц задолго до Рождества Христова, но оружие и другие предметы, сделанные из вуца, стали по-настоящему популярными в 3-м и 4-м веках в качестве торговых предметов, продаваемых в городе Дамаск, на территории современной Сирии. В 1700-х годах методы изготовления вуца были утеряны, поэтому исходный материал для дамасской стали был утерян.Несмотря на то, что большое количество исследований и обратного инжиниринга пытались воспроизвести литой дамасской стали, никто не смог успешно отлить подобный материал.

Литая сталь Wootz была изготовлена путем плавления железа и стали вместе с древесным углем в восстановительной атмосфере (с минимальным содержанием кислорода или без него). В этих условиях металл поглощал углерод из древесного угля. Медленное охлаждение сплава привело к образованию кристаллического материала, содержащего карбид. Дамасская сталь изготавливалась путем ковки из мастеров мечей и других предметов.Чтобы производить сталь с характерным волнистым рисунком, требовалось немало навыков, чтобы поддерживать постоянную температуру.

Медленное охлаждение сплава привело к образованию кристаллического материала, содержащего карбид. Дамасская сталь изготавливалась путем ковки из мастеров мечей и других предметов.Чтобы производить сталь с характерным волнистым рисунком, требовалось немало навыков, чтобы поддерживать постоянную температуру.

Дамасская сталь, сваренная по шаблону

Если вы покупаете современную дамасскую сталь, вы можете получить металл, который был просто протравлен (поверхность обработана), чтобы получить светлый / темный узор. На самом деле это не дамасская сталь, так как узор стирается.

Ножи и другие современные предметы, изготовленные из дамасской стали, сваренной по образцу, имеют водянистый узор на всем протяжении металла и обладают многими из тех же характеристик, что и оригинальный дамасский металл.Сталь, полученная сваркой по шаблону, изготавливается путем наслаивания железа и стали и ковки металлов вместе путем их обработки молотком при высокой температуре для образования сварного соединения. Флюс герметизирует соединение, чтобы не допустить проникновения кислорода. Многослойная кузнечная сварка дает эффект водянистости, характерный для этого типа дамасской стали, хотя возможны и другие формы.

Флюс герметизирует соединение, чтобы не допустить проникновения кислорода. Многослойная кузнечная сварка дает эффект водянистости, характерный для этого типа дамасской стали, хотя возможны и другие формы.

Список литературы

Фигиль, Лео С. (1991). Дамасская сталь . Atlantis Arts Press. С. 10–11. ISBN 978-0-9628711-0-8.

Джон Д. Верховен (2002). Материаловедение . Исследования стали 73 нет. 8.

К. С. Смит, История металлографии, Издательство Юниверсити, Чикаго (1960).

Годдард, Уэйн (2000). Чудо изготовления ножей . Краузе. С. 107–120. ISBN 978-0-87341-798-3.

Дамасская сталь — Руководство для начинающих

Читатели нашего Руководства по ножевой стали часто спрашивают меня о Дамасская сталь .Эта привлекательная, но загадочная сталь захватила воображение многих, поэтому я постараюсь объяснить, что это такое и как ее производят.

Слово «Дамаск» восходит к средневековым западным культурам и относится к более раннему стилю мастерства, впервые появившемуся в Индии около 300 г. до н. Э. В то время это мастерство было плодотворным и, вероятно, было названо в честь региона, который прославил его.

Примерно в то же время арабская культура представила сталь Wootz в сирийском городе Дамаск, где этот материал привел к процветанию оружейной промышленности.Дамаск импортировал сталь Wootz из Персии и Шри-Ланки для производства и использования гибридных стальных лезвий, известных своей прочностью. По-видимому, люди, стоящие за этим технологическим развитием, понимали, как сочетание различных металлов может создать оружие большей прочности по сравнению с оружием, сделанным из чистой стали.

>> Рекомендуемые ножи из дамасской стали на BladeHQ <<

Следовательно, дамасская сталь не является чистой. На самом деле, в этой уникальности его очарование и его загадка. Материал характеризуется множеством полос и пятен, сваренных вместе узорным способом для создания декоративных лезвий любой формы и / или длины, не способных разбиться. Идентификация композитов в оригинальной дамасской стали до сих пор остается неизвестной, так как не существует записей, описывающих их. Тем не менее, современное производство стали в Дамаске следует практике комбинирования чистых металлов в зависимости от личных предпочтений и потребностей. Хотя слесарии могут выбирать и смешивать материалов для формования стальных заготовок, железо пользуется популярностью из-за его твердости и стойкости с повышенным содержанием карбидов.

Материал характеризуется множеством полос и пятен, сваренных вместе узорным способом для создания декоративных лезвий любой формы и / или длины, не способных разбиться. Идентификация композитов в оригинальной дамасской стали до сих пор остается неизвестной, так как не существует записей, описывающих их. Тем не менее, современное производство стали в Дамаске следует практике комбинирования чистых металлов в зависимости от личных предпочтений и потребностей. Хотя слесарии могут выбирать и смешивать материалов для формования стальных заготовок, железо пользуется популярностью из-за его твердости и стойкости с повышенным содержанием карбидов.

Исторически сложилось так, что дамасская сталь приобрела несколько загадочную репутацию, поскольку первые упоминания о ней исчезли примерно в 1700 году нашей эры, что указывает на упадок узорчатых мечей, производство которых прекратится примерно через пятьдесят лет. Однако древние традиции и значение дамасской стали никогда не забывались, отсюда и бурно развивающаяся промышленность, существующая сегодня.

Состав стали

Науки, лежащие в основе дамасской стали и производства стали, весьма сложны, но они подтверждают изобретательность и сложность, с которой методы и процессы Дамаска стали известны и уважаемы.Металлургия и химия служат основой для состава и множества областей применения, необходимых для производства и использования стали.

Интересно, что дамасская сталь считалась чем-то вроде «суперпластика» не из-за некоторой идеи, что это не настоящий металл — хотя она никогда не была чистым в этом смысле, — а из-за долговечности, приписываемой предыдущему образцу. Несмотря на то, что различные типы современной стали заменили лезвия из дамасской стали по своим характеристикам, химическая структура, присущая первоначальным производственным процессам, в которых использовались последние, делала лезвия того времени исключительно жесткими и мощными.

С 1973 года современные лезвия из дамасской стали изготавливаются из различных сортов стали, свариваемых вместе в заготовок . Эти заготовки также обычно содержат полосы железа для обеспечения необходимой прочности на молекулярном уровне. В результате они растягиваются и накладываются друг на друга в соответствии с потребностями, обозначенными конкретным применением лезвия и предпочтениями владельца лезвия. Это означает, что лезвия из дамасской стали производятся не на конвейере, а по индивидуальному заказу.

Эти заготовки также обычно содержат полосы железа для обеспечения необходимой прочности на молекулярном уровне. В результате они растягиваются и накладываются друг на друга в соответствии с потребностями, обозначенными конкретным применением лезвия и предпочтениями владельца лезвия. Это означает, что лезвия из дамасской стали производятся не на конвейере, а по индивидуальному заказу.

Процедура проста: стальные слитки образуют заготовки, которые складываются как «бутерброды» внутри других типов металлов. Полученный продукт может состоять из сотен слоев и обязательно будет иметь твердую плотность и разнообразный дизайн. Этот проверенный процесс каждый раз обеспечивает целостность и уникальность дамасской стали.

Тем не менее, основной состав дамасской стали состоит из двух дихотомических структурных типов: пластичности и хрупкости. Первый допускает сжатие материала для поглощения увеличения энергии, которая в противном случае минимизировала бы или исключила нарушение целостности лезвия. Последнее вводит в заблуждение, поскольку хрупкость обычно связана со слабостью. Однако в данном случае это слово относится к степени гибкости, необходимой для предотвращения разрушения или поломки, а также для облегчения остроты кромок.

Последнее вводит в заблуждение, поскольку хрупкость обычно связана со слабостью. Однако в данном случае это слово относится к степени гибкости, необходимой для предотвращения разрушения или поломки, а также для облегчения остроты кромок.

Это структурное явление гарантирует, что дамасское лезвие легко режется и остается прочным. Выпуклая шлифовка обеспечивает остроту тонкости кромки, так что нарезанный материал отходит в стороны во время хода и, таким образом, сводит к минимуму «прилипание», которое часто происходит с лезвиями с более гладкими кромками.Таким образом, структурная хрупкость требует выпуклой шлифовки.

На более глубоком уровне углеродные нанотрубки образуются в стали, что обеспечивает пластичность и постоянную прочность в процессе ковки. Высокая концентрация углерода обеспечивает решающее качество целостности стали, что гарантирует высокую производительность. Это объясняет, почему углерод имеет решающее значение при разработке лезвий из дамасской стали.

В процессе ковки небольшие стальные слитки постепенно принимают желаемую форму лезвия. Это приводит к объединению карбидов железа в полосы, образующие уникальные узоры. Эти узоры напоминают зерна стали Wootz из древней Индии и отражают старую эстетику и стиль производства. Сегодня мастера по металлу могут воспроизвести многое в том же порядке, в котором, как известно, существовала дамасская сталь много веков назад.

Это приводит к объединению карбидов железа в полосы, образующие уникальные узоры. Эти узоры напоминают зерна стали Wootz из древней Индии и отражают старую эстетику и стиль производства. Сегодня мастера по металлу могут воспроизвести многое в том же порядке, в котором, как известно, существовала дамасская сталь много веков назад.

Нагрев и отделка

Ниже приведены списки общих процессов нагрева и отделки для подготовки дамасской стали. Опять же, особенности меняются в зависимости от потребностей и желаний, а также от типа металлов, соединяемых вместе.Основные процессы всегда остаются неизменными.

Термообработка дамасской стали включает заданную температуру от 1500F до 2000F, в зависимости от полосы, и смесь цементита и аустернита.

- Соответственно заданная температура печи.

- Установить металлический блок в печь. Нагрейте весь цикл до начальной температуры.

- После нагрева выдержите сталь в течение десяти минут, чтобы она остыла.

- Закаленная сталь в масле.

Перенести в жидкий азот на один час.

Перенести в жидкий азот на один час. - Закалка стали в течение одного часа при температуре 350 ° F. Это нужно сделать дважды.

Следующие шаги иллюстрируют последующую финишную обработку.

- Нанесите на лезвие абразивную обработку.

- Протравить без предварительной полировки в 50/50 разбавленном растворе хлорида железа и дистиллированной воды. Оставьте лезвие в растворе минимум на десять минут.

- Снимите лезвие и промойте его в проточной воде.

- Повторяйте цикл с пятиминутными интервалами до достижения желаемого результата.

- Погрузите лезвие в тринатрийфосфат для нейтрализации отделки.

Как сделать лезвие из дамасской стали

На предыдущих этапах описывается, как нагревать и чистить дамасскую сталь, а ниже показан весь процесс. Следовательно, знание первых двух необходимо заранее, чтобы изготовитель металла мог выполнить то, что указано ниже. Этот порядок указывает как на особенности, так и на то, как все работает вместе.

Изготовление лезвий из дамасской стали — это несложный процесс, но он требует постоянного ухода и кропотливости.Тем не менее, этот процесс требует много времени. Это необходимо как для обеспечения желаемого внешнего вида, так и для создания эффективного, хорошо сбалансированного лезвия.

- Соберите ингредиенты в тигель. Эти ингредиенты включают стекло и листья, которые, как известно, предотвращают окисление.

- Нагрейте тигель, чтобы ингредиенты расплавились.

- Когда тигель достигнет точки охлаждения, осторожно извлеките металлические слитки и нагрейте их до температуры, необходимой для ковки.

- Молоток по металлу, пока он горячий.Этот этап включает в себя описанное выше «прослоение». После того, как металл остынет, повторно нагрейте металл, чтобы снова выковать его. При необходимости повторите этот цикл, чтобы заострить края и придать форму лезвию.

- Когда окончательная форма будет достигнута, обрежьте лезвие и выковайте окончательные детали вручную.

- Удалите излишки науглероженного металла с поверхности лезвия.

- Вставьте канавки и просверлите отверстия в поверхности лезвия по мере необходимости или по желанию.

- Разогреть. Снова сожмите лезвие. Отполируйте, чтобы лезвие приобрело почти окончательную форму.

- Протравите поверхность лезвия кислотой для улучшения рисунка.

- По окончании тщательно удалите кислоту с поверхности лезвия.

Вот отличное видео, демонстрирующее процесс:

Ножи из дамасской стали

Ножи из дамасской стали бывают разных типов для любого числа целей, от кемпинга и выживания до рубки леса и охоты. Композитные материалы, соединенные вместе для изготовления дамасского ножа, обязательно зависят от типа ножа и условий, в которых он предполагается и / или предназначен для использования.Некоторые распространенные типы перечислены ниже:

- Ножи для разделки

- Охотничьи ножи

- Зубчатые ножи

- Шлепки

- Такелажные ножи

- Тактильные складные ножи

- Тактильные фиксированные лезвия

Прекрасная вещь о любом типе Дамасский нож таков, что по своей конструкции он выдерживает любые приложенные к нему силы. Дамасский нож не только прочен, но и долговечен.

Дамасский нож не только прочен, но и долговечен.

Ниже приведены несколько прекрасных примеров дамасских клинков, с которыми я столкнулся.Большинство ведущих мировых брендов, таких как Spyderco, Benchmade, Kershaw и другие, недавно выпустили ограниченные серии в Дамаске.

Почему мы любим ножи из дамасской стали

Любители ножей любят ножи из дамасской стали по многим причинам. Это замечательно, потому что такое разнообразие отражает присущую Дамаску универсальность, которой нет у других клинков. История дамасской стали также привлекает внимание, поскольку она содержит тайну, которая создает ощущение интриги и значительно усиливает древние традиции.

Наиболее распространенные черты ножей из дамасской стали, которые энтузиасты считают идеальными, — это эстетика и высокая производительность. Ножи из дамасской стали украшены стильными узорами, которые металлисты выгравируют на лезвии в процессе ковки. Нет двух одинаковых дамасских ножей. На самом деле каждый нож уникален и ценен как выразительное произведение искусства.

На самом деле каждый нож уникален и ценен как выразительное произведение искусства.

>> Рекомендуемые ножи из дамасской стали на BladeHQ <<

Что касается высоких характеристик, то богатые углеродом металлы, кованные вместе, дают ощущение силы за счет заготовки и обвязки, что чуждо многим современным конструкциям лезвий.Это распространяется на молекулярный состав лезвия, а также на точность и осторожность, которые типичны при производстве, что делает такую мощность синонимом дизайна Дамаска.

Стоит ли владеть и использовать ножи из дамасской стали? Опять же, ответ субъективен. Владельцы клинков, вероятно, согласятся, что ножи из дамасской стали лучше подходят в определенных контекстах по сравнению с другими. Два широко приветствуемых сценария, как описано выше, — это любовь к уникальности стиля и художественных узоров, а также использование оружия, как это видно на охоте и военных подвигах, хотя многие повара также владеют дамасскими ножами.Эти ножи совершенно особенные и ценятся. Действительно, сегодня они пользуются уникальным авторитетом среди коллекционеров ножей.

Действительно, сегодня они пользуются уникальным авторитетом среди коллекционеров ножей.

По прошествии 2000 лет стиль и традиции Дамаска все еще укрепляются, и, в свете их загадочности и особого качества, они, несомненно, просуществуют еще долгое время.

Ключевая роль примесей в лезвиях из древней дамасской стали

Ключевая роль примесей в лезвиях из древней дамасской сталиАрхеотехнология

Дж.Д. Верховен, А.Х. Пендрей, У. Даукш

Искусство изготовления знаменитых лезвий из дамасской стали 16-18 веков, найденных во многих музеях, было давно утеряно. Однако недавно исследования установили убедительные доказательства, подтверждающие теорию о том, что отчетливый рисунок поверхности на этих лезвиях является результатом явления образования карбидных полос, вызванного микросегрегацией небольших количеств карбидообразующих элементов, присутствующих в слитках Wootz, из которых были выкованы лезвия. .Кроме того, вполне вероятно, что лезвия Wootz Damascus с дамасскими узорами могли быть произведены только из слитков Wootz, доставленных из тех регионов Индии, где имеются соответствующие месторождения руды, содержащие примеси .