характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 19281-2014 |  Общие технические условия Общие технические условия | ||||||||||

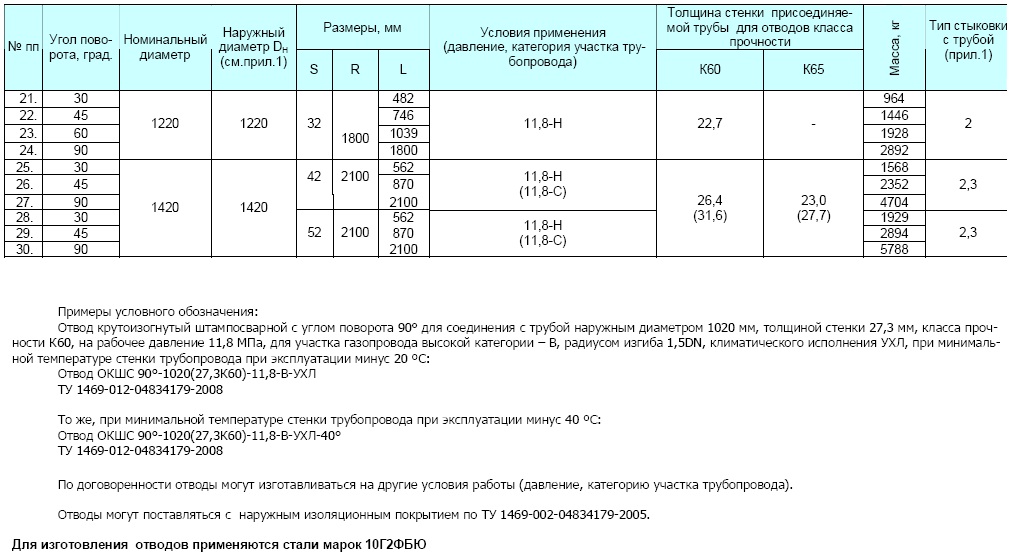

| Россия | ТУ 14-3Р-1270-2009 | Трубы стальные электросварные прямошовные диаметром 530, 720, 820 мм для магистральных газонефтепроводов. | ||||||||||

| Россия | ТУ 14-3-1573-96 | Трубы стальные электросварные прямошовные диаметром 530 — 1020 мм с толщиной стенки до 32 мм для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов | ||||||||||

| Россия | ТУ 14-3-1977-2000 | Трубы стальные электросварные спиральношовные с наружным антикоррозионным покрытием диаметром 1420 мм для работы под л давлением 7,4 МПа (75 кгс/см) | ||||||||||

| Россия | ТУ 14-105-614-99 | Прокат толстолистовой из низколегированной стали для изготовления электросварных труб | ||||||||||

Химический состав 10Г2ФБЮ

Массовая доля элементов стали 10Г2ФБЮ по ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) |

| 0,08 — 0,13 | 0,15 — 0,35 | 1,6 — 1,8 | 0,05 — 0,12 | 0,02 — 0,06 | 0,010 — 0,035 | 0,02 — 0,05 |

Массовая доля элементов стали 10Г2ФБЮ по ТУ 14-3Р-1270-2009

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | Fe (Железо) |

| остальное |

Массовая доля элементов стали 10Г2ФБЮ по ТУ 14-3-1573-96

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) | Ca (Кальций) |

| 0,09 — 0,12 | 0,15 — 0,50 | 1,55 — 1,75 | 0,08 — 0,12 | 0,02 — 0,05 | 0,010 — 0,035 | 0,02 — 0,05 | остальное | 0,001 — 0,020 |

Массовая доля элементов стали 10Г2ФБЮ по ТУ 14-3-1977-2000

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) | Ca (Кальций) |

| 0,09 — 0,13 | 0,15 — 0,3 | 1,30 — 1,55 | 0,04 — 0,08 | 0,03 — 0,05 | 0,025 — 0,050 | остальное |

Массовая доля элементов стали 10Г2ФБЮ по ТУ 14-105-614-99

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) | Ca (Кальций) |

| 0,09 — 0,14 | 0,15 — 0,30 | 1,3 — 1,55 | 0,04 — 0,08 | 0,03 — 0,05 | 0,025 — 0,050 | остальное |

Механические свойства стали 10Г2ФБЮ

Свойства по стандарту ТУ 14-3Р-1270-2009

| Сортамент | Класс прочности | Временное сопротивление разрыву, σв, МПа |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

| Основой метал | ||||

| Трубы | К60 | 590-708 | 460 | 20 |

Нормы ударной вязкости, КVC, Дж/см

2| Сортамент | Класс прочности | При температуре -20°С | При температуре -60°С |

| Металл шва | |||

|

Трубы |

К60 | - | 39,2 |

| Основной металл | |||

| Трубы | К60 | 39,2 | 39,2 |

Свойства по стандарту ТУ 14-3-1573-96

| Сортамент | Класс прочности | Наружный диаметр, мм | Толщина стенки, мм | Временное сопротивление разрыву, σв, МПа |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

| Трубы | К60 | 530 | < 10 | 590 | 460 | 20 |

|

Трубы |

К60 |

530 | 10-12 | 590 | 460 | 20 |

|

Трубы |

К60 |

530 | 12-24 | 590 | 460 | 20 |

|

Трубы |

К60 |

630 | < 10 | 590 | 460 | 20 |

|

Трубы |

К60 |

630 | 10-12 | 590 | 460 | 20 |

|

Трубы |

К60 |

630 | 12-24 | 590 | 460 | 20 |

|

Трубы |

К60 |

720 | < 10 | 590 | 460 | 20 |

|

Трубы |

К60 |

720 |

10-12 |

590 | 460 | 20 |

|

Трубы |

К60 |

720 | 12-30 | 590 | 460 | 20 |

|

Трубы |

К60 |

820 | < 10 | 590 | 460 | 20 |

|

Трубы |

К60 |

820 | 10-12 | 590 | 460 | 20 |

|

Трубы |

К60 |

820 | 12-30 | 590 | 460 | 20 |

|

Трубы |

К60 |

1020 | 10-15 | 590 | 460 | 20 |

|

Трубы |

К60 |

1020 | 15-32 | 590 | 460 | 20 |

Нормы ударной вязкости, КVC, Дж/см

2| Сортамент | Класс прочности | Наружный диаметр, мм | Толщина стенки, мм | При температуре -60°С | При температуре -20°С |

| Трубы | К60 | 530 | < 10 | 29,4 | 29,4 |

|

Трубы |

К60 |

530 | 10-12 | 39,2 | 29,4 |

|

Трубы |

К60 |

530 | 12-24 | 49,0 | 29,4 |

|

Трубы |

К60 |

630 | < 10 | 29,4 | 29,4 |

|

Трубы |

К60 |

630 | 10-12 | 39,2 | 29,4 |

|

Трубы |

К60 |

630 | 12-24 | 49,0 | 29,4 |

|

Трубы |

К60 |

720 | < 10 | 29,4 | 29,4 |

|

Трубы |

К60 |

720 | 10-12 | 39,2 | 29,4 |

|

Трубы |

К60 |

720 | 12-30 | 49,0 | 29,4 |

|

Трубы |

К60 |

820 | < 10 | 29,4 | 29,4 |

|

Трубы |

К60 |

820 | 10-12 | 39,2 | 29,4 |

|

Трубы |

К60 |

820 | 12-30 | 49,2 | 29,4 |

|

Трубы |

К60 |

1020 | 10-15 | 39,2 | 39,2 |

| Трубы | К60 | 1020 | 15-32 | 49,0 | 39,2 |

Свойства по стандарту ТУ 14-3-1977-2000

| Сортамент | Класс прочности | Временное сопротивление разрыву, σв, МПа |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % | Твердость, HV 10 |

| Основной металл | |||||

| Трубы | К60 | 588-686 | 461-559 | 20 | 280 |

| Сварное соединение | |||||

| Трубы |

К60 |

588 | - | - |

260 |

Нормы ударной вязкости, КVC, Дж/см

2| Сортамент | Класс прочности | При температуре -20°С | При температуре -60°С |

| Основной металл | |||

|

Трубы |

К60 | 78,4 | 49,0 |

| Сварное соединение | |||

| Трубы | К60 | - | 39,2 |

Свойства по стандарту ТУ 14-105-614-99

| Временное сопротивление разрыву, σв, МПа |

Предел текучести, σ0,2, МПа |

Относительное удлинение при разрыве, δ5, % |

Нормы ударной вязкости, КVC, Дж/см2 |

| 588 | 441 | 20 | 58,0 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Лист 10Г2ФБЮ

Компания ООО «БМК СТАЛЬ» реализует с собственного склада прокат листовой из низколегированной стали марки 10Г2ФБЮ, предназначенный для электросварных труб магистральных газопроводов.

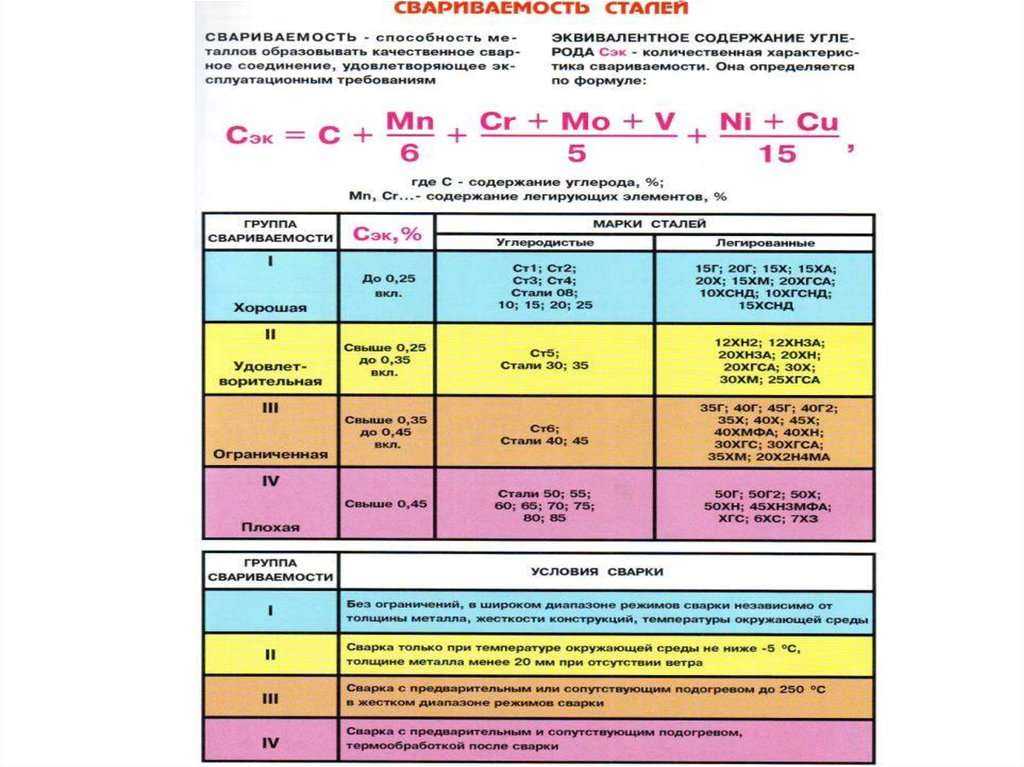

Лист 10Г2ФБЮ выделяется улучшенной свариваемостью и хладостойкостью, что обеспечивает сохранность сварных швов.

Купить лист 10Г2ФБЮ, задать вопрос, уточнить условия доставки, сортамент, цену можно по телефону +7 (351) 223-14-76, Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Аналог (заменитель) марки стали 10Г2ФБЮ:

марка стали К60, К56, С440.

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.

2. Обрезная кромка.

3. Плоскостность: высокая, особо высокая.

4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.

5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА | |||

ЛИСТ Г/К 10Г2ФБЮ |

||||

| Лист г/к 10Г2ФБЮ 8х2120х11900 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 10х2250х12000 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 12х1879х12070 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 14х1878х11800 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 16х1575х12200 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 18х2350х12000 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 20х2350х10100 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 24х1500х8700 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 25х2150х6200 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 30х2020х8000 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 32х2250х11400 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 36х2200х10900 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 40х2470х11700 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 45х2350х6000 мм | 63 000,00 | |||

| Лист г/к 10Г2ФБЮ 50х2230х8500 мм | 63 000,00 | |||

Наличие, размеры листа и цену уточняйте в отделе продаж.

В наличии листы:

толщина 8мм-18мм

ширина 1500-2500 мм

длина 2500-12500 мм

Характеристики стали 10Г2ФБЮ:

Лист 10Г2ФБЮ прокатывают по ГОСТ 19903-74 нормальной и улучшенной плоскостности.

Качество поверхности листового проката соответствует требованиям ГОСТ 14637-89.

Показатели сплошности соответствуют ГОСТ 22727-88.

Химический состав в % материала 10Г2ФБЮ:

| C | Mg | Si | S | P | Cr | Ni | Cu |

0. 09-0.12 09-0.12 |

1.55 — 1.75 | 0.15 — 0.5 | <0.008 | <0.02 | <0.3 | <0.3 | <0.3 |

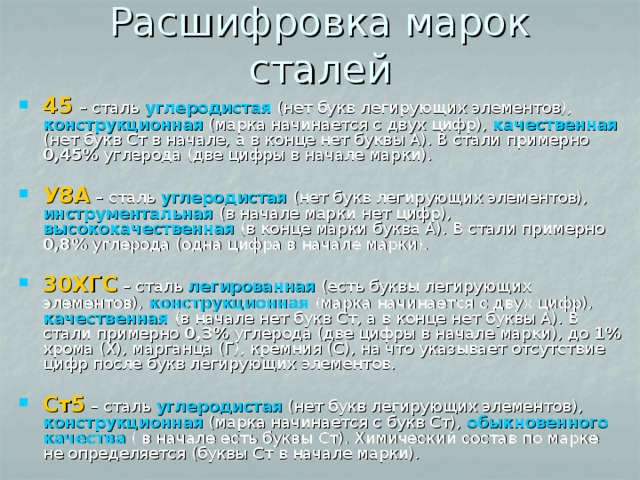

Сталь марки 10Г2ФБЮ расшифровка:

10 указывает на среднее содержание углерода в стали 0,10%

Г— марганец

2— обозначает, что сталь содержит менее 2% марганца

Ф— ванадий

Б— ниобий

Ю— алюминий

Доставка спецтранспортом листа 16Д, 15ХСНД, 10ХСНД ГОСТ 6713-91:

Лист 10Г2ФБЮ 10мм, 12мм, 16мм, 20мм, 25мм, 32мм, 40мм, 45мм, 50мм:

Лист 10Г2ФБЮ 12мм, 14мм, 15мм, 16мм для электросварной трубы:

Характеристики 10Г2ФБЮ — Электронный марочник российских сталей

Металлоснабжение и сбыт

Switch to English

:- Стандарты

- Химсостав

- Свойства

- Другие наименования

- Применение

- Аналоги

| C (Углерод) | |

| Si (Кремний) | |

| Mn (Марганец) | |

| P (Фосфор) | |

| S (Сера) | |

| Cr (Хром) | |

| Ni (Никель) | |

| V (Ванадий) | |

| Nb (Ниобий) | |

| Ti (Титан) | |

| Al (Алюминий) | |

| Cu (Медь) | |

| N (Азот) | |

| As (Мышьяк) | |

| Fe (Железо) |

Примечание:

овшовая проба

CE = C + Mn/6 + Si/24 + Cr/5 + Ni/40 + Cu/13 + V/14 + P/2

По согласованию: N Neq = 0. 8*(0.52*Al+0.29*Ti+0.27*V+0.15*Nb)

8*(0.52*Al+0.29*Ti+0.27*V+0.15*Nb)

-ГС (гарантия свариваемости)

класс прочности 265…325: CE класс прочности 345…375: CE класс прочности 390: CE класс прочности 440: CE По согласованию: S 0.02 — 0.04

По согласованию: Si — примесь, Ti

По ГОСТ 19281-2014

Дополнительная информация Не указаны

Свариваемость

По НАКС Группа:

Вычисляемые свойства

Плотность:

| ГОСТ 19281-14 | Прокат повышенной прочности. Общие технические условия Общие технические условия |

егированная сталь

Для получения информации о зарубежных аналогах данной стали воспользуйтесь нашим бесплатным Сервисом запросов.

- Прайс-листы

- Цены LME

- ООО ПКП «Теплообменные трубы» (582 поз.)

- Фосс Металл (152 поз.)

- «АНЭП-Металл» (7034 поз.)

- ГК «Интерстилс-Новосибирск» (27828 поз.)

- БВБ-Альянс (54610 поз.)

- ООО ГК Велунд Сталь-Е (2640 поз.)

Поиск по прайс-листам

Все компании

| Цены LME | |||

| Cash seller & settlement | |||

| Cobalt | 56658,80 | (88,00) | |

| Steel Scrap | 365,00 | (1,00) | |

| Steel Rebar | 685,00 | (2,00) | |

| NASAAC | 2495,00 | (-5,00) | |

| Aluminium | 2299,00 | (-48,00) | |

| Copper | 7457,50 | (-150,00) | |

| Zinc | 2991,50 | (-129,00) | |

| Nickel | 22487,00 | (-295,00) | |

| Lead | 2070,50 | (12,00) | |

| Aluminium Alloy | 1760,00 | (50,00) | |

| Tin | 19425,00 | (-736,00) | |

Марочник сталей 10Г2ФБЮ КП 360 D27S

Мониторинг цен

Центральный регион, Москва

22 сентября 2022 года

| Сортамент | Средняя цена | Индекс |

|---|---|---|

Арм. А500С ф10 А500С ф10 | 50,893.8 | -0.2 % |

| Арм.А500С ф12 | 49,250.0 | -0.1 % |

| Арм. В500С ф8 | 51,390.0 | -0.1 % |

| Проволока вр ф4-5 | 47,060.0 | -0.1 % |

| Проволока ок ф1,2 | 85,400.0 | -0.8 % |

| Катанка ф6,5 | 49,260. 0 0 | -0.2 % |

| Лист г/к 4 | 55,428.6 | 1.7 % |

| Лист х/к 0,8-1 | 61,716.7 | 1.9 % |

| Лист оц. 0,55 | 78,380.0 | 7.4 % |

| Труба ВГП 20х2,8 | 64,566.7 | 0.9 % |

| Труба ВГП 32х3,2 | 57,883.3 | 1. 9 % 9 % |

| Труба э/с 89х3,5 | 52,766.7 | 2.8 % |

| Труба э/с 102х3,5 | 53,600.0 | 2.7 % |

| Уголок р/п 63х5-6 | 61,100.0 | 0.0 % |

| Швеллер 10 | 70,214.3 | -2.2 % |

| Швеллер 12 | 73,166.7 | -0.9 % |

| Балка 30Б1 | 65,300. 0 0 | 0.0 % |

| Балка 30Ш1 | 62,900.0 | 0.0 % |

| Динамика: | 0.9 % | |

Опрос МСС

7-11 ноября пройдет Неделя металлов в Москве и выставка Металл-Экспо’2022. Как вы планируете организовать в них свое участие?

(проводится с 03-10 по 23-10-2022)Мы представим на нашем стенде свою продукцию и новые возможности посетителям выставки

Наши сотрудники посетят выставку для встреч с металлургами и поставщиками

Мы примем участие в ряде мероприятий деловой программы форума и посетим выставку

В этом году по геополитическим причинам мы не сможем принять участие в Металл-Экспо

Металлургическая мозаика:

Гигантом среди духовых является туба.

Если этот инструмент распрямить, длина его составит 9 м! Сгибать тубу придумал бельгиец Адольф Сакс еще в ХIХ в. Туба сворачивается 4 раза. Этот инструмент дает густой, басовый звук.

Читать далее

Сварочное соединение | Научный.Нет

Заголовок статьиСтраница

Коррозионное поведение соединения плазменной дуговой сварки алюминиевого сплава 7А52 в условиях имитации морской атмосферы

Реферат: Исследовано коррозионное поведение соединения плазменно-дуговой сварки (ПДС) из алюминиевого сплава 7А52 в условиях, имитирующих морскую атмосферу, с испытанием на распыление соленой воды. Морфологию поверхности наблюдали с помощью сканирующей электронной микроскопии (СЭМ), и обсуждалось влияние времени коррозии на коррозионное поведение. Глубина точечной коррозии, коррозионно-динамические характеристики и распределение элемента сварного соединения из алюминиевого сплава 7А52 были проанализированы с помощью 3D и XRD микроскопа. Результаты показывают, что питтинговая коррозия является основной морфологией в зоне теплового воздействия на начальной стадии, питтинговая коррозия проявляется со временем в матрице и сварном соединении. Основные соединения компонентов, присутствующие в пленке, включают Al и O. Глубина питтинговой коррозии в области теплового воздействия максимальна (3,008 мкм). Закон степенной функции соблюдается на обеих фазах кривой увеличения коррозионной массы, и скорость коррозии уменьшается со временем.

Результаты показывают, что питтинговая коррозия является основной морфологией в зоне теплового воздействия на начальной стадии, питтинговая коррозия проявляется со временем в матрице и сварном соединении. Основные соединения компонентов, присутствующие в пленке, включают Al и O. Глубина питтинговой коррозии в области теплового воздействия максимальна (3,008 мкм). Закон степенной функции соблюдается на обеих фазах кривой увеличения коррозионной массы, и скорость коррозии уменьшается со временем.

39

Зависимость образования холодных трещин от погонной энергии при сварке высокопрочной стали с пределом текучести 500 МПа

Аннотация: В работе проведена свариваемость высокопрочной стали марки 10Г2ФБЙ с пределом текучести 500 МПа по критерию образования холодных трещин в корне шва пластин толщиной 18 и 36 мм. Исследования проводились по ГОСТ 26388-84 на образцах типа IX при температуре окружающего воздуха от –20 до +20 °С при энергии тепловложения от 5,8 до 14,3 кДж/см. После сварки пластины охлаждались на воздухе в течение 24 часов. Основным критерием оценки свариваемости является наличие или отсутствие холодных трещин после сварки. Сварку производили мягкой проволокой 4Y42 с пределом текучести 420 МПа. Холодные трещины в высокопрочной стали 10Г2ФБУ толщиной 18 и 36 мм не обнаруживаются при тепловложении более 10,3 кДж/см при сварке при температуре +20 °С, в то же время при сварке при температуре окружающей среды -20 ° Трещины С при прогоне энергии 14,7 кДж/см не обнаружены. Критическая скорость охлаждения, при которой не появлялись трещины, составила 55 °С/с при температуре сварки +20 °С и 44 °С/с при температуре сварки –20 °С для обеих толщин. Критерий HV max <300 HV является необходимым, но недостаточным условием предотвращения образования холодных трещин в сталях типа 10Г2ФБУ. В условиях эксперимента холодные трещины в сварном шве отсутствуют при твердости не более 250-260 HV, что, вероятно, связано с наличием диффузионного водорода, не регламентированного в регламенте подачи этого Марка стали

После сварки пластины охлаждались на воздухе в течение 24 часов. Основным критерием оценки свариваемости является наличие или отсутствие холодных трещин после сварки. Сварку производили мягкой проволокой 4Y42 с пределом текучести 420 МПа. Холодные трещины в высокопрочной стали 10Г2ФБУ толщиной 18 и 36 мм не обнаруживаются при тепловложении более 10,3 кДж/см при сварке при температуре +20 °С, в то же время при сварке при температуре окружающей среды -20 ° Трещины С при прогоне энергии 14,7 кДж/см не обнаружены. Критическая скорость охлаждения, при которой не появлялись трещины, составила 55 °С/с при температуре сварки +20 °С и 44 °С/с при температуре сварки –20 °С для обеих толщин. Критерий HV max <300 HV является необходимым, но недостаточным условием предотвращения образования холодных трещин в сталях типа 10Г2ФБУ. В условиях эксперимента холодные трещины в сварном шве отсутствуют при твердости не более 250-260 HV, что, вероятно, связано с наличием диффузионного водорода, не регламентированного в регламенте подачи этого Марка стали

934

Влияние процесса отжига на механические свойства сварных соединений атмосферостойких сталей

Аннотация: В данной работе исследованы механические свойства сварных соединений стойкой стали Q355NH. Анализ механических свойств сварных соединений показал, что прочность сварных соединений после отжига снижается, а относительное удлинение увеличивается. Результаты ударных испытаний образцов на растяжение до и после отжига показали, что энергия удара зоны сварного шва после отжига сильно увеличилась, а энергия удара околошовной зоны изменилась мало. Далее было проведено сравнение усталостной прочности образцов до и после отжига, и результаты показали, что в условиях многоцикловой усталости неотожженные образцы разрушались и место излома располагалось на основном металле, тогда как отожженные образцы не разрушались. ломать.

Анализ механических свойств сварных соединений показал, что прочность сварных соединений после отжига снижается, а относительное удлинение увеличивается. Результаты ударных испытаний образцов на растяжение до и после отжига показали, что энергия удара зоны сварного шва после отжига сильно увеличилась, а энергия удара околошовной зоны изменилась мало. Далее было проведено сравнение усталостной прочности образцов до и после отжига, и результаты показали, что в условиях многоцикловой усталости неотожженные образцы разрушались и место излома располагалось на основном металле, тогда как отожженные образцы не разрушались. ломать.

397

Механические свойства микрозон сварных соединений трубопроводов Х80

Аннотация: Из-за неоднородности механических свойств соединений лазерной сварки необходимо измерение локальных механических свойств сварных соединений для оценки сварных соединений в целом. Специально для испытания механических свойств в зоне термического влияния сварных соединений. Были введены два метода испытания на микросдвиг и испытания на твердость для измерения механических свойств микрозон. С помощью этих двух методов определены и сравнены механические свойства микрозон сварного соединения трубопровода Х80. Результаты показали, что испытание на микросдвиг может интуитивно, количественно и непрерывно описывать прочность и пластичность регионального распределения неоднородности, подходящего для оценки механических свойств и вязкости разрушения сварных соединений.

Были введены два метода испытания на микросдвиг и испытания на твердость для измерения механических свойств микрозон. С помощью этих двух методов определены и сравнены механические свойства микрозон сварного соединения трубопровода Х80. Результаты показали, что испытание на микросдвиг может интуитивно, количественно и непрерывно описывать прочность и пластичность регионального распределения неоднородности, подходящего для оценки механических свойств и вязкости разрушения сварных соединений.

1088

Контроль магнитной памяти металла сварных соединений под действием усталостной нагрузки

Аннотация: Для исследования влияния концентрации напряжений, распространения трещины и видов усталостного нагружения на сигналы магнитной памяти металла были проведены две группы усталостных экспериментов с различными видами усталостного нагружения сварного соединения стали Q235B. Нормальные составляющие рассеяния магнитного потока измеряли прибором для определения магнитной памяти металла в процессе усталостных испытаний, а поверхности изломов образцов после усталостных испытаний наблюдали методом сканирующей электронной микроскопии. Результаты экспериментов показали, что нормальные составляющие поля рассеяния магнитного потока, как и сигнал магнитной памяти металла, изменили полярность и их градиенты имеют максимальные значения в зонах концентрации напряжений. Положение нуля нормальной составляющей рассеяния магнитного потока постепенно менялось с увеличением номера цикла. Кроме того, характер сигнала магнитной памяти металла при распространении усталостной трещины явно зависит от типа нагрузки. Кроме того, на рисунке морфологии разрушения было получено сочетание хрупкого разрушения и вязкого разрушения.

Результаты экспериментов показали, что нормальные составляющие поля рассеяния магнитного потока, как и сигнал магнитной памяти металла, изменили полярность и их градиенты имеют максимальные значения в зонах концентрации напряжений. Положение нуля нормальной составляющей рассеяния магнитного потока постепенно менялось с увеличением номера цикла. Кроме того, характер сигнала магнитной памяти металла при распространении усталостной трещины явно зависит от типа нагрузки. Кроме того, на рисунке морфологии разрушения было получено сочетание хрупкого разрушения и вязкого разрушения.

1069

Исследования по оценке механических характеристик и трещинообразования сварного соединения морского трубопровода X65

Реферат: С целью изучения влияния различных типов дефектов сварки, таких как шлаковые включения, пористость, непровар, непровар, прожог, трещина, на механические характеристики сварного соединения морской трубы Х65 (Φ323,9 х 16 мм). , испытание на механические свойства статического растяжения, вязкость разрушения CTOD и усталостную долговечность были проведены для достижения максимального допустимого размера дефекта, разрешенного в этой статье. Исследования показывают, что наличие трещинных дефектов значительно снижает сопротивление разрушению и усталостную долговечность сварного соединения, применение максимально допустимого размера дефекта, разрешенного на основе оценки дефектов трещин, может обеспечить референтную основу для безопасной и стабильной эксплуатации морских трубопроводов.

, испытание на механические свойства статического растяжения, вязкость разрушения CTOD и усталостную долговечность были проведены для достижения максимального допустимого размера дефекта, разрешенного в этой статье. Исследования показывают, что наличие трещинных дефектов значительно снижает сопротивление разрушению и усталостную долговечность сварного соединения, применение максимально допустимого размера дефекта, разрешенного на основе оценки дефектов трещин, может обеспечить референтную основу для безопасной и стабильной эксплуатации морских трубопроводов.

271

Микроструктура и свойства высокопрочной трубопроводной стали X100

Аннотация: С целью изучения влияния процесса сварки на микроструктуру и свойства сварного соединения трубопроводной стали Х100 методом GMAW был подготовлен сварной шов низкоуглеродистой высокомарганцево-молибден-никелевой порошковой сварочной проволокой. СЭМ и РФА использовались для анализа микроструктуры и фазовой морфологии ЗТВ и металла сварного шва. Для проверки механических свойств использовались гидравлическая машина для испытаний на растяжение и машина для испытаний на удар. Экспериментальные результаты показали, что металл сварного шва и ЗТВ состояли из бейнита, феррита и М/А, микроструктура была тонкой и однородной со столбчатой кристаллической морфологией, а ЗТВ была довольно грубой. Твердость металла шва составила 248HV, что выше, чем у основного металла, однако ЗТВ разупрочнялось. Прочность на растяжение сварного соединения составила 832 МПа, что составляет около 96% основного металла. Энергия удара, поглощенная основным металлом и металлом сварного шва при температуре -20°C, составила 291 Дж и 121 Дж соответственно, демонстрируя превосходную прочность и ударную вязкость.

Для проверки механических свойств использовались гидравлическая машина для испытаний на растяжение и машина для испытаний на удар. Экспериментальные результаты показали, что металл сварного шва и ЗТВ состояли из бейнита, феррита и М/А, микроструктура была тонкой и однородной со столбчатой кристаллической морфологией, а ЗТВ была довольно грубой. Твердость металла шва составила 248HV, что выше, чем у основного металла, однако ЗТВ разупрочнялось. Прочность на растяжение сварного соединения составила 832 МПа, что составляет около 96% основного металла. Энергия удара, поглощенная основным металлом и металлом сварного шва при температуре -20°C, составила 291 Дж и 121 Дж соответственно, демонстрируя превосходную прочность и ударную вязкость.

325

Исследование микроструктуры и свойств в сварном соединении низкоуглеродистой микролегированной стали марки 700 МПа

Реферат: Исследованы микроструктура и механические свойства автомобильной балки с использованием сварного соединения низкоуглеродистой микролегированной стали BS700MC методами чувствительности к образованию холодных трещин, испытаний на микротвердость, изгиба, удара, растяжения и металлографического анализа. Результаты показали, что сталь BS700MC имеет лучшую трещиностойкость и без термической обработки перед сваркой сварочной проволокой WH80-G. Микроструктура сварного шва соединения представляет собой игольчатый феррит, очень мало бейнита и доэвтектоидного феррита. Значение твердости зоны сварного шва составляет 380 HV и такое же, как у основного металла. Но более низкая жесткость сварных соединений имеет явные колебания, и ЗТВ оказывается смягченным явлением. Сварное соединение имеет хорошую ударную вязкость только при температуре от 20 до минус 20 градусов Цельсия. Прочность сварного соединения BS700MC на растяжение достигает 815 МПа, 97,1% основного металла, положение излома в ЗТВ. Морфология разрушения при растяжении имеет смешанный тип, указывающий на углубления и ступени расщепления, а сварное соединение имеет хорошие комплексные механические свойства.

Результаты показали, что сталь BS700MC имеет лучшую трещиностойкость и без термической обработки перед сваркой сварочной проволокой WH80-G. Микроструктура сварного шва соединения представляет собой игольчатый феррит, очень мало бейнита и доэвтектоидного феррита. Значение твердости зоны сварного шва составляет 380 HV и такое же, как у основного металла. Но более низкая жесткость сварных соединений имеет явные колебания, и ЗТВ оказывается смягченным явлением. Сварное соединение имеет хорошую ударную вязкость только при температуре от 20 до минус 20 градусов Цельсия. Прочность сварного соединения BS700MC на растяжение достигает 815 МПа, 97,1% основного металла, положение излома в ЗТВ. Морфология разрушения при растяжении имеет смешанный тип, указывающий на углубления и ступени расщепления, а сварное соединение имеет хорошие комплексные механические свойства.

174

Поведение сварного соединения из жаропрочного сплава на основе никеля 625 при низкотемпературной малоцикловой усталости

Реферат: Свойства высокотемпературной малоцикловой усталости и поведение при разрушении сварного соединения из суперсплава на основе никеля Inconel 625 при температуре 760°С. 0057 o C были исследованы в режиме полностью реверсивного полного контролируемого напряжения. Данные об усталостной долговечности и циклическом напряжении-деформации были проанализированы для определения индивидуальных параметров усталостной деформации. Отмечено, что сварное соединение проявляет циклическое деформационное упрочнение и устойчивость. Усталостные трещины зарождаются преимущественно на свободной поверхности усталостных образцов и распространяются по межкристаллитному или смешанному транскристаллитно-межкристаллитному типу.

0057 o C были исследованы в режиме полностью реверсивного полного контролируемого напряжения. Данные об усталостной долговечности и циклическом напряжении-деформации были проанализированы для определения индивидуальных параметров усталостной деформации. Отмечено, что сварное соединение проявляет циклическое деформационное упрочнение и устойчивость. Усталостные трещины зарождаются преимущественно на свободной поверхности усталостных образцов и распространяются по межкристаллитному или смешанному транскристаллитно-межкристаллитному типу.

120

Исследование по контролю качества соединения лазерной сварки

Аннотация: В процессе лазерной сварки высокопрочной оцинкованной стали использование направляющей дуговой пластины и соединительной дуговой пластины позволяет избежать вредного воздействия, приводящего к нестабильной ширине плавления. Оцинкованный слой, защищающий соединение, неизбежно теряется в результате обгорания, что влияет на грязестойкость сварного соединения. Так, соленая вода с концентрацией 3% используется при коррозионных испытаниях образцов, сваренных при различных параметрах лазера, после коррозии соединения получают разброс массы и металлографические микроскопы. Результаты испытаний свидетельствуют о том, что скорости коррозии соединения при различных параметрах сварки при лазерной сварке высокопрочной оцинкованной стали различны; их средняя скорость коррозии совпадает со скоростью основного металла, а технология лазерной сварки практически не влияет на коррозионную стойкость соединения.

Так, соленая вода с концентрацией 3% используется при коррозионных испытаниях образцов, сваренных при различных параметрах лазера, после коррозии соединения получают разброс массы и металлографические микроскопы. Результаты испытаний свидетельствуют о том, что скорости коррозии соединения при различных параметрах сварки при лазерной сварке высокопрочной оцинкованной стали различны; их средняя скорость коррозии совпадает со скоростью основного металла, а технология лазерной сварки практически не влияет на коррозионную стойкость соединения.

276

Зависимость образования холодных трещин от погонной энергии при сварке высокопрочной стали с пределом текучести 500 МПа

[1] Э.Л. Макаров, Холодные трещины при сварке легированных сталей. Москва, Машиностроение, (1981).

[2]

ГОСТ 26388-84. Сварочные швы. Методы испытаний на стойкость к образованию холодных трещин при сварке плавлением.

Сварочные швы. Методы испытаний на стойкость к образованию холодных трещин при сварке плавлением.

[3] М.А. Иванов, В.И. Швецов, Е.Л. Волосатова, Д.В. Изотов: Развитие теории трещиностойкости отливок, Вестник Южно-Уральского государственного университета. Серия: Металлургия. Том. 17, № 36 (2011) 48-50.

[4] Н.Н. Прохоров, Физические процессы в металлах при сварке. 2-е изд. Внутреннее напряжение и деформация. Москва, Металлургия, 599 (1976) 4-5.

[5]

ASTM, Стандартный метод испытаний для измерения скорости роста усталостных трещин, ASTM E 647-08, (2008).

[6] Н.П. Алешина, Г.Г. Чернышов, Сварка. Резка. Контроль: Справочник. В 2 т. М.: Машиностроение, 2004.

[7] Гривняк И. Свариваемость сталей: пер. со словацкого Л.С. Гончаренко; под ред. Э.Л. Макаров. — Москва: Машиностроение, (1984).

[8]

А. Челик, А. Асаран, Механические и структурные свойства соединений из одинаковых и разнородных сталей, Mater Character, 43 (1999) 311-318.

DOI: 10.1016/s1044-5803(99)00045-5

[9] Т. Терасаки, Т. Акияма, С. Ошита, Изучение локального содержания водорода, связанного с растрескиванием корней. Ежеквартальный журнал Японского общества сварщиков, 4 (2) (1986) 378–383.

DOI: 10.2207/qjjws.4.378

[10] Британский стандарт BS EN 1011-2:2001, включающий поправку № 1 «Сварка». Рекомендации по сварке металлических материалов. Часть 2: Дуговая сварка ферритных сталей. (2001).

DOI: 10.3403/02065964u

[11]

СРЕДНИЙ. Коновалов, В.М. Неровный, А.С. Куркин, Теория сварочных процессов. Учебник для вузов, МГТУ им. Н.Е. Баумана, (2007).

Коновалов, В.М. Неровный, А.С. Куркин, Теория сварочных процессов. Учебник для вузов, МГТУ им. Н.Е. Баумана, (2007).

[12] В.В. Ерофеев, М.В. Шахматов, В.Г. Крылов, Оценка несущей способности сварных соединений с мягкими прослойками в швах, Автоматическая сварка. 11 (1987) 69-70.

[13]

О.А. Бакши, Ю.И. Анисимов С.И., Ярославцев и др. Исследование напряженно-деформированного состояния мягкого наклонного слоя методом линий скольжения и конечных элементов, Казань: Материалы IV летней школы стран-членов СЭВ: Матем. Методы сварки. (1981) 138-143.

[14] К. Сатох, Т. Дои, М. Тойода, Влияние размера на статические свойства растяжения сварных соединений, включая мягкие прослойки, X Jap. Сварка Соц. 37(11) (1968) 242-249.

[15] Ю. Работнов, Механика деформируемого твердого тела, М.: Наука, (1988).

[16]

Шолохов М.А., Куркин С.А., Полосков С.И. Влияние формы разделки на остаточные напряжения в корпусных конструкциях специальной техники // Вестник Тульского государственного университета. Технические науки, № 6. Ч. 2, (2015).

Технические науки, № 6. Ч. 2, (2015).

[17] М.Х. Шоршоров, Т.А. Чернышова, А.И. Красовский, Испытание металлов на свариваемость, М.: Металлургия, (1972).

[18] Юхин Н.А. Механизированная дуговая сварка плавящимся электродом в защитных газах. (МИГ\МАГ), (2008).

[19]

СТО Газпром 2-2.2-136-2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I.

Часть I.

[20] А.И. Акулов, Г.А. Бельчук, В.П. Демьянцевич, Технология и оборудование сварки плавлением. Учебник для студентов вузов. Москва, Машиностроение, (1977).

[21] ГОСТ 13585-68 Метод испытаний роликов для определения допустимых режимов дуговой сварки и наплавки.