Зубошлифовальные станки: принцип работы, назначение, модели

Современная механическая зубчатая передача предъявляет высокие требования к составляющим её элементам, особенно, к каждому зубчатому колесу, рейке или иному конструктивному элементу, участвующему в передаче движения или преобразованию его по направлению, форме, мощности или простому использованию. Важны, как сами по себе движущиеся элементы, так и кинематическая схема, рельеф зуба, жесткость крепления, общая конструкция конечного изделия.

Внешний вид зубошлифовального станка

Внешний вид зубошлифовального станкаПроизводители оборудования уравняли качественные показатели своих изделий, но каждая модель всё же имеет своё уникальное лицо. Дальнейшее развитие станкостроения приобрело уверенное поступательное движение. Станки зубошлифовальные находятся в важной нише машиностроительной отрасли, вследствие чего их развитию производители уделяли пристальное внимание, а потребители содействовали процессу развития данного типа оборудования ростом обоснованных требований и условий к работе.

Точный профиль каждого зуба, правильные размеры, ровный шаг, шероховатость, нормы точности, ГОСТ имеют существенное значение. Качество обработки зубчатого колеса или рейки – это не только качество зубчатой передачи, это безопасная и стабильная работа механизма в целом.

Для достижения нужного результата используются зубошлифовальные станки, различных кинематических и конструктивных схем. Выбор станка определяется типом производства (серийное, мелкосерийное, единичное), требованиями к чистоте поверхности (стандарт, технические условия), особенностями производственного процесса, габаритами, уровнем автоматизации.

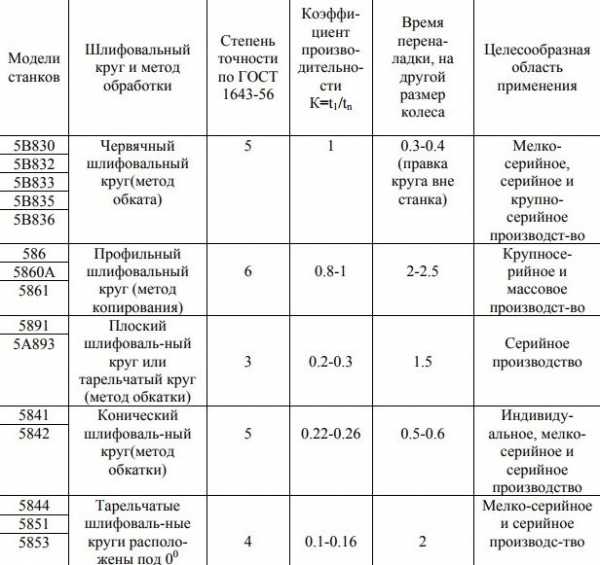

Сравнительная таблица зубошлифовальных станков

Существенное значение имеют:

- гарантия изготовителя, в том числе впоследствии на отремонтированных узлах;

- информация о поставщиках запасных частей к станку;

- информация по сменному инструменту;

- данные о профилактике и надлежащему содержанию;

- перечень работ по капитальному ремонту зубошлифовального станка.

Скачать ГОСТ 13150-77 (нормы точности) станков зубошлифовальных горизонтальных для цилиндрических колес

Приобретение дорогостоящего оборудования сегодня – это качество самого оборудования, доступность его технического обслуживания в ходе эксплуатации и цена капитального ремонта.

Современный зубошлифовальный станок не только сложное изделие, но и очень эффективное сочетание скорости работы, качества поверхности, высокого уровня технологичности при приемлемом уровне универсальности и возможности для работы с различными заготовками. Достоинства и недостатки современных станков удовлетворяют сложившимся потребностям, а выбор «бренда» зубошлифовальный станок с ЧПУ скорее предпочтение потребителя, нежели требование конкретной (особенной) функциональности, производительности и скорости работы.

Предпочтение того или иного метода шлифования обуславливает конкретное качество результирующей продукции. А выбор метода, который лежит в основе шлифовального механизма станка определяет требуемый класс точности результирующего изделия.

Механизм зубошлифовального станка

Станки, использующие фасонные круги, целиком обрабатывают промежуток между зубьями за один проход шлифовального круга вследствие чего показывают наилучшую производительность. Однако здесь меньшая точность, чем станков обкатки.

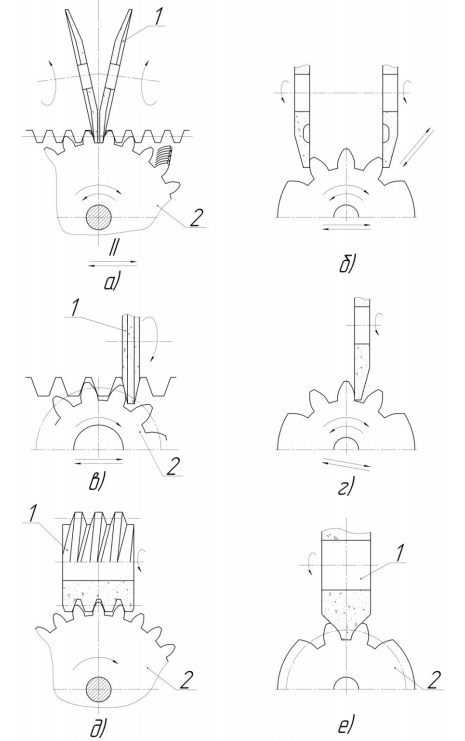

Схемы работы зубошлифовальных станков

Настройка зубошлифовального станка с фасонными кругами, сложна потому их используют, в основном, в крупносерийном производстве (например, обработка прямозубых изделий). При этом способ зацепления, изготавливаемых зубчатых колес, может быть, как внешним, так и внутренним.

Способ обкатки реализуется с червячным кругом, коническими или тарельчатыми кругами. Последние обладают наибольшей универсальностью. Перемещения при обкатке и деления здесь непрерывные, обратный ход отсутствует полностью. Станки зубошлифовальные, работающие по методу обкатки позволяют получить высокое качество поверхностного слоя при высокой точности шлифования. Зубошлифовальный станок для конических колес так же работает по принципу обката, копирования.

Скачать ГОСТ 13086-77 (нормы точности) станков зубошлифовальных с червячным кругом для цилиндрических колес

Самую высокую точность вследствие короткой кинематической цепи, но низкую производительность имеют станки, которые работают одним плоским кругом и получают привод обкатки от эвольвентного кулачка. Здесь полная обработка профиля зубьев выполняется за два прохода. Станки с эвольвентным механизмом применяют при производстве инструмента (шлифование шеверов, долбяков, эталонных зубчатых колес 2-4-й степеней точности).

Длительная практика использования оборудования в изготовлении зубчатых передач привела к тому, что только лишь техническая документация на станки зубошлифовальные, нормы точности, ГОСТ и эксплуатационные правила в совокупности не позволяют эффективно и производительно работать на оборудовании, использовать все его возможности, например, работа зубофрезерного станка – это часто искусство мастера. Необходимо квалифицированное обслуживание, то есть дополнительная подготовка специалистов предприятия, поскольку практически все зубошлифовальные станки с ЧПУ (модели и модификации моделей) отличаются друг от друга.

Отличия между моделями станков касаются не только механизма работы, например:

- прямые или косые зубья колеса;

- внутренняя или внешняя передача движения;

- для конических колес, …

Отличаются режимы технического обслуживания, выполнения производственных заданий. Перечень работ, который надлежит выполнять ежедневно, в порядке планового осмотра и ремонта и при капитальном ремонте достаточно обширен.

При этом недостаточно соблюдать последовательность действий, необходимо иметь полное представление о том, что значит каждая операция и как она выполняется, на какие функциональные возможности она оказывает влияние. Проектируя зубошлифовальные станки, производители создают не только оборудование, но и полноценный регламент его эксплуатации и обслуживания.

Таким образом, Эксплуатация станков, особенно, настройка, выполнение работ по капитальному ремонту требует квалификации. Обычно это обеспечивается изготовителем оборудования. Не только в момент приобретения, но и в течение всего времени эксплуатации станка. Обычно продавая зубошлифовальные станки, производители предлагают программу обучения сотрудников предприятия.

Кроме того, зубошлифовальные станки (модели и модификации), уже снятые с производства, сопровождаются достаточно длительное время по комплектующим. Это принципиальное правило производства, поскольку многие модели станков используются не только длительное время, но и настраиваются на конкретное производство, без перенастройки на выпуск других изделий. Или же возможна ситуация, когда зубошлифовальный станок с ЧПУ перенастраивается на выпуск нового типа изделий на новый длительный срок.

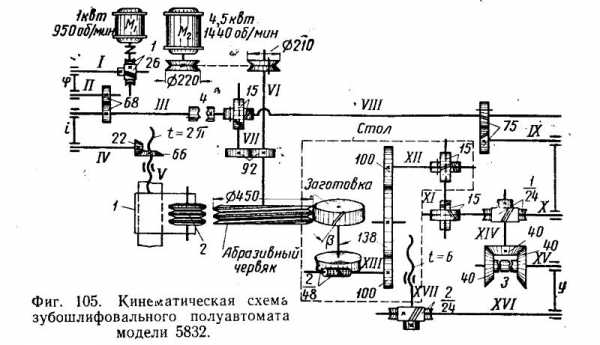

Пример кинематической схемы зубошлифовального станка

Программирование в станкостроении

Высокие технологии – это далеко не интернет-технологии. Ассемблер – вечный язык, а аббревиатура ЧПУ крепко вошла в обычный «производственный цикл», причем с того момента, когда была написана первая программа управления двигателем, обеспечивающая моментальный набор скорости и моментальное торможение.

Зубошлифовальный станок станок сегодня – это однозначно ЧПУ, причем уровень автоматизации работы – это вовсе не раскрой ткани или обработка деревянной заготовки по сложному контуру, где имеет существенное значение не только динамика движения основного элемента станка.

- Забошлифовальный станок с ЧПУ

- Модель зубошлифовального станка с ЧПУ

Отрасль станкостроения требует не только программистов на предприятии изготовителе оборудования, но и по всему циклу использования практически каждого станка. Особенно актуально это в процессе практической эксплуатации в серийном производстве, а при производстве уникальных деталей без работы программным способом практически не обойтись.

Автоматизация производства часто предъявляет «конвейерные» требования к работе станков по линии производства изделий. Классический государственный заказ на разработку нового вида большого изделия, например, самолета приводит к спектру требований по множеству частных изделий, необходимых для сборки всего изделия. Это время изготовления частей, последовательность их изготовления и установки.

Программирование на уровне «ЧПУ» — это уровень одной детали, программирование на уровне цеха станков – это комплект деталей по сроку и объему изготовления.

Общий план работы зубообрабатывающей линии станков – это шасси самолета, детали крыла, рулевой тяги, двигатели хвоста или небольшие, не важные для полета, но существенные для комфорта пилотов механизмы обеспечения комфорта кабины, комфорта каждого пассажира.

В современном производстве применяют различные программы, причем многие из них управляют не одним станком, а линией. Многие современные изделия требуют последовательно исполнения операций и выполняются настолько долго, или качественно, или таким специфическим образом, что участие человека (ручного управления) просто не мыслимо.

Так изготовление мощного телескопа – это не только линза с идеальной поверхностью, которую шлифуют чуть ли не несколько месяцев, а иные только остывают после изготовления чуть ли не пару лет. Так в некоторых сферах изготовления инструмента о зубошлифовании приходится думать, как о искусстве, когда создание идеального профиля зуба по каждому зубчатому колесу, каждой зубчатой передачи имеет наиважнейшее значение.

Программирование – часто единственный способ добиться идеальной поверхности по всем идентичным изделиям, строгого соблюдения требований конструкторской документации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

5М841 Станок зубошлифовальный универсальный полуавтомат схемы, описание, характеристики

Сведения о производителе зубошлифовального станка 5М841

Производитель вертикального зубошлифовального станка 5М841 Московский станкостроительный завод шлифовальных станков, основанный в 1879 году.

Станки, выпускаемые Московским станкостроительным заводом шлифовальных станков

5М841 Станок зубошлифовальный универсальный полуавтомат с цикловым программным управлением повышенной точности. Назначение и область применения

Зубошлифовальный универсальный полуавтомат 5М841 предназначен для шлифования двусторонним коническим кругом эвольвентного профиля термически обработанных цилиндрических прямозубых и косозубых зубчатых колес наружного зацепления с модификацией профиля по длине и высоте.

Вертикальный зубошлифовальный станок 5м841 работает по методу обката с единичным делением в условиях мелкосерийного и серийного производства.

Станок работает с цикловым программным управлением, которое обеспечивает:

- заданное число проходов и величину радиальной подачи между проходами

- правку шлифовального круга через заданное число зубьев в черновом режиме

- изменение скорости обката, числа двойных ходов ползуна и скорости при переходе с чернового на чистовой режим

- автоматический возврат всех механизмов в исходное положение для обработки следующей детали

- выключение всех механизмов станка, кроме вращения шлифовального круга

Направляющие ползуна выполнены гидростатическими, что увеличивает долговечность и надежность работы станка.

Оригинальная конструкция станка обеспечивает высокую производительность за счет шлифования полного профиля впадины колеса за один ход стола.

Кинематическая схема станка построена на принципиально новой основе: движение обката и возврат стола в исходное положение осуществляются от эвольвентного кулака с помощью регулируемого рычага, что значительно облегчает настройку.

Кинематическая схема, обеспечивает производительность за счет одновременного шлифования обоих профилей соседних зубьев, осуществляет деление через оптимальное расчетное число зубьев, что повышает точность соседних шагов и уменьшает накопленную погрешность шага по всему колесу.

Работа всех механизмов цепи обкатки изделия только в одном направлении повышает надежность работы станков и удлиняет срок сохранения ими первоначальной точности.

Регулирование числа двойных ходов ползуна, скоростей обката и правки бесступенчатое.

В отличие от выпускаемого в настоящее время станка модели 5А841 в данной модели применено электронное устройство управления скоростью хода узлов станка на черновых проходах, которое позволяет сократить время обработки изделия и упростить обслуживание станка. Его работа подчинена технологии цикла шлифования. В начале цикла обработки после подскока стола изделие с большей скоростью движется к шлифовальному кругу. В момент соприкосновения шлифовального круга с изделием усилие резания превышает некоторое заданное, при этом блок управления вырабатывает команду на переключение скорости обката стола с ускоренной на рабочую — идет процесс шлифования. При выходе шлифовального круга из шестерни усилие резания становится меньше заданного значения и блок управления вырабатывает команду на включение ускоренного перемещения стола.

При отсутствии припуска или его малой величины, когда усилие резания остается меньше заданного значения, стол с изделием движется с ускорением.

Таким образом, электронное устройство позволяет повысить производительность за счет уменьшения (практически до нуля) времени подвода изделия в зону шлифования на рабочем ходу, т.е. «шлифования .воздуха». Производительность повышается до 30% на черновых проходах, что сокращает общее технологическое время изготовления детали на 18%.

В состав устройства управления входят следующие функциональные части:

- датчик мощности

- блок вычета холостого хода

- блок сравнения

- блок задержки

- триггер управления

- выходной ключ

- питание

Конструктивно устройства управления состоит из базового каркаса К2 К.61-293 и вставляемых в него модулей. Модули выполнены на печатных платах из стеклотекстолита с применением микросхем средней степени интеграции.

Наибольшие погрешности при обработке зубчатых колес с модулем 6 мм, числом зубьев 50 и шириной 40 мм, мкм:

- точность положения профилей соседних зубьев — 10

- точность положения профилей зубьев по всей окружности — 32

- точность профиля зуба — 6

- точность направления зуба — 6

- шероховатость обработанной поверхности зуба Ra — 0,8

Класс точности полуавтомата В по ГОСТ 7640—76.

Разработчик — Московский завод шлифовальных станков

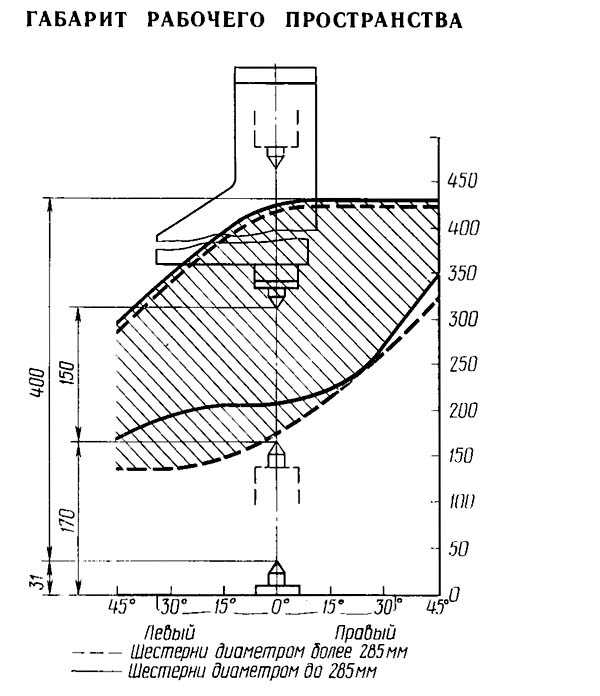

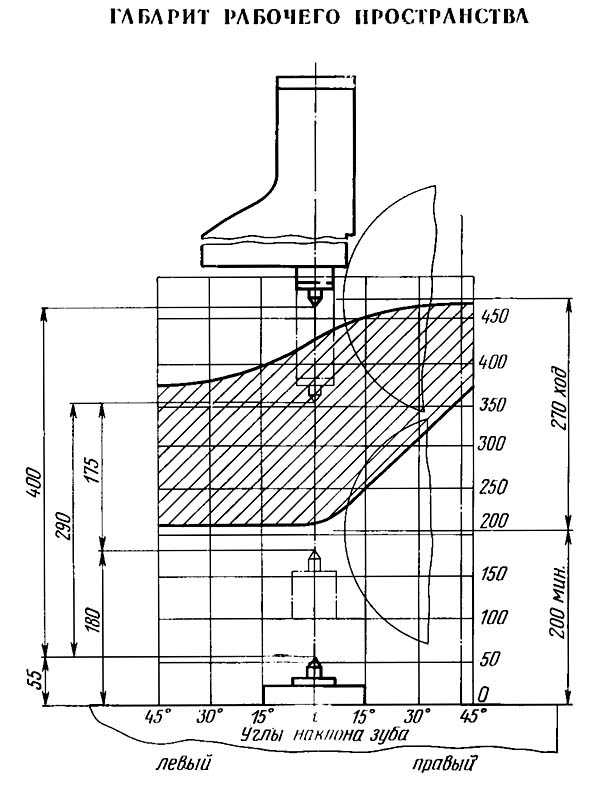

.Габарит рабочего пространства зубошлифовального станка 5М841

Габарит рабочего пространства зубошлифовального станка 5м841

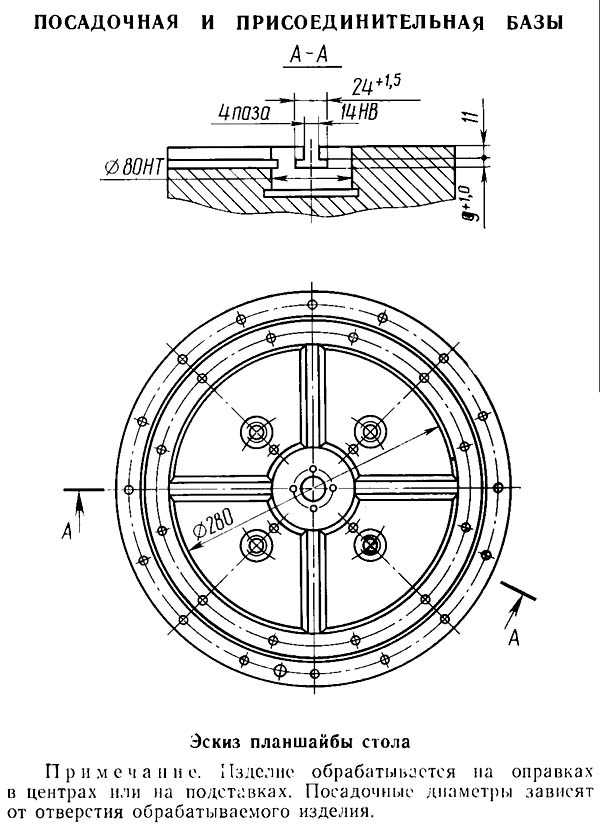

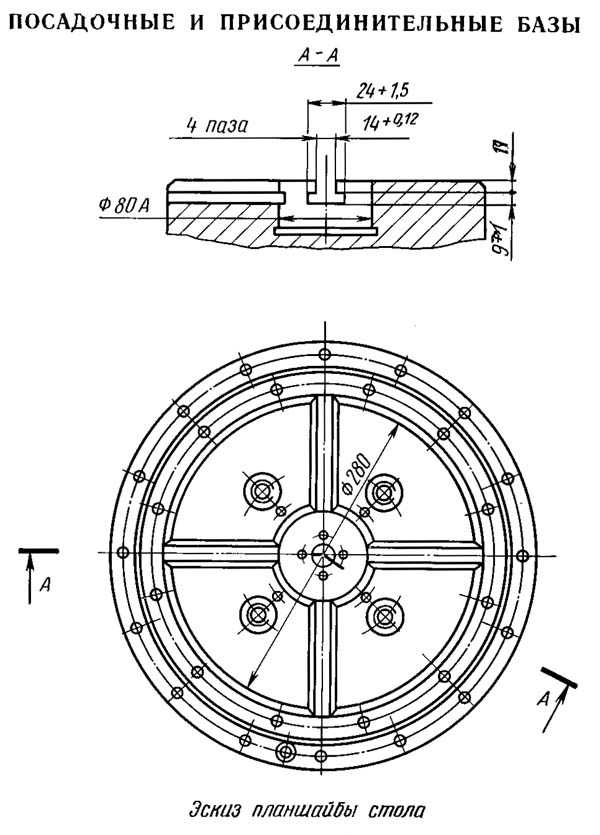

Посадочные и присоединительные базы зубошлифовального станка 5М841. Профиль стола и место установки правящих устройств

Профиль стола и место установки правящих устройств станка 5м841

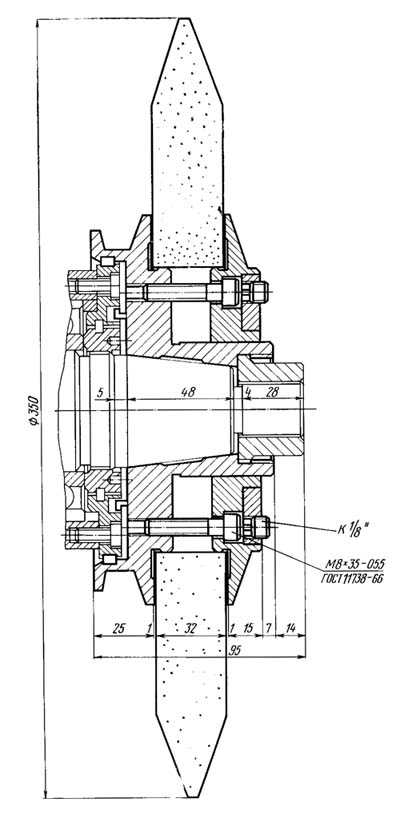

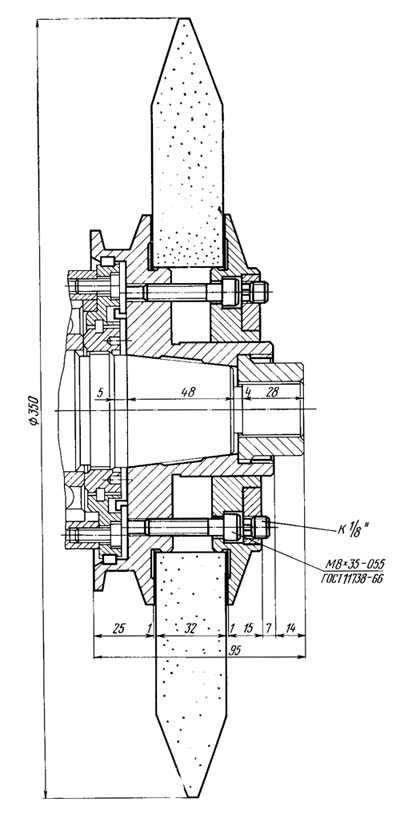

Посадочные и присоединительные базы станка 5М841. Передний конец шлифовального шпинделя

Передний конец шлифовального шпинделя станка 5м841

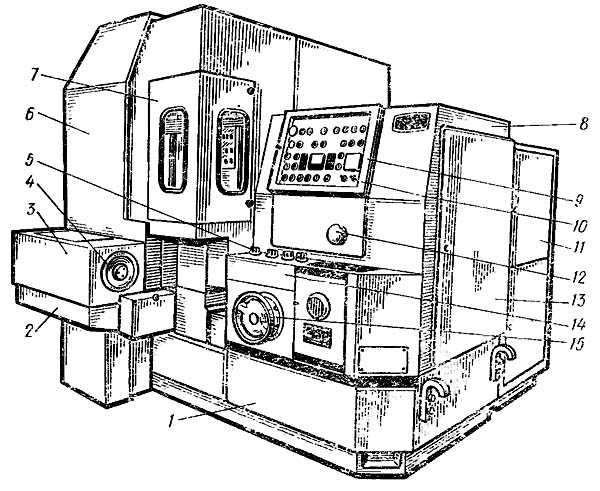

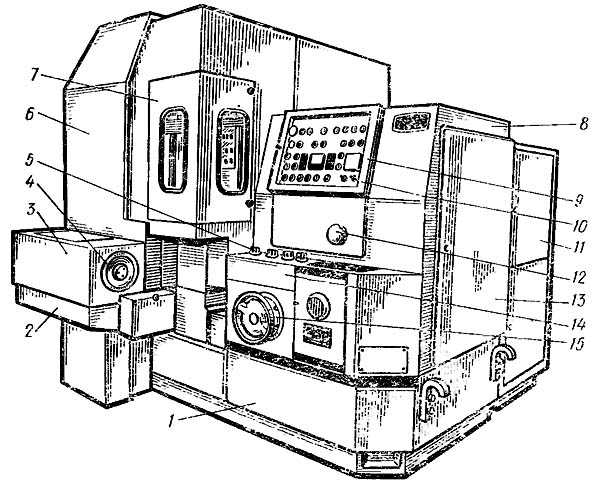

Общий вид и общее устройство станка 5М841

Фото зубошлифовального станка 5м841

Фото зубошлифовального станка 5м841

Фото зубошлифовального станка 5м841

Расположение составных частей зубошлифовального станка 5М841

Расположение составных частей зубошлифовального станка 5м841

Спецификация составных частей зубошлифовального станка 5М841

- Станина

- Крестовый суппорт

- Стол для установки изделия

- Маховик распределения припуска

- Лимбы установки величины скоростей обката и правки

- Ограждение рабочей зоны

- Дверка ограждения

- Колонка ползуна

- Пульт управления

- Рукоятка регулирования частоты движения ползуна

- Электрошкаф

- Рукоятка поворота ползуна на угол

- Крышка ниши привода ползуна

- Панель дросселей

- Маховик механизма подачи — управление скоростью обката

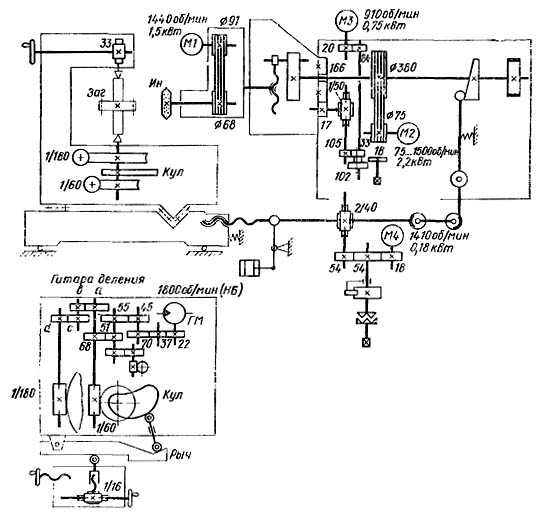

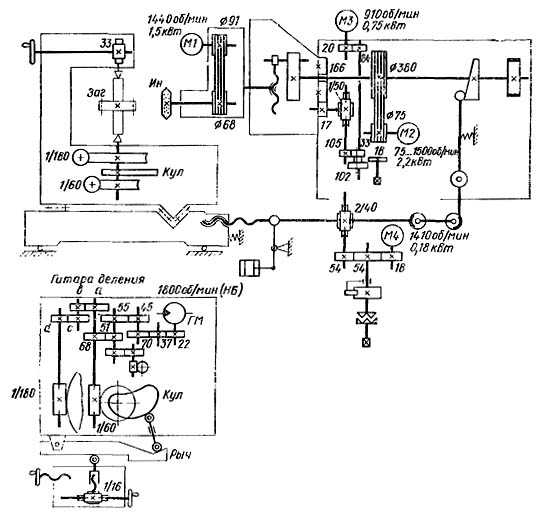

Схема кинематическая зубошлифовального станка 5М841

Кинематическая схема зубошлифовального станка 5м841

Кинематическая схема полуавтомата 5А841 состоит из следующих цепей:

- кинематическая цепь главного привода

- цепь перемещения ползуна

- делительно-обкатная цепь

Цепь главного привода связывает вращение электродвигателя Ml мощностью 1,5 кВт с вращением инструмента (Ин), обеспечивая ему частоту вращения 1920 об/мин.

Кинематическая цепь перемещения ползуна связывает вращение электродвигателя М2 мощностью 2,2 кВт с возвратно-поступательным перемещением ползуна через кривошипно-шатунный механизм. Настройка частоты движения ползуна от 50 до 280 дв. ход/мин производится бесступенчато рукоятками с пульта управления.

Делительно-обкатная кинематическая цепь связывает вращение гидродвигателя ГМ с вращением стола от червячной передачи 1/180 и с вращением эвольвентного кулака (Кул) от червячной передачи 1/60.

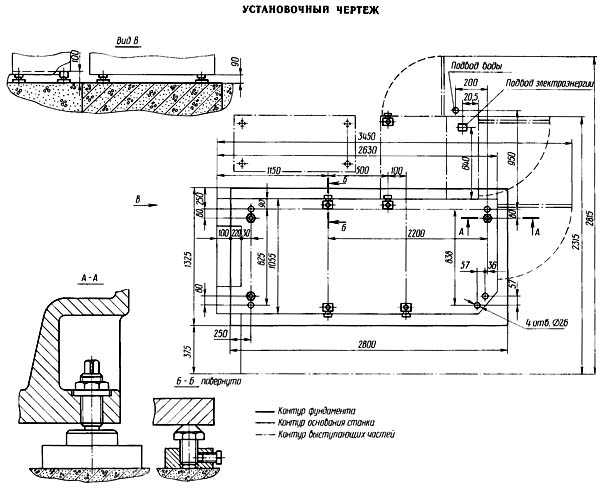

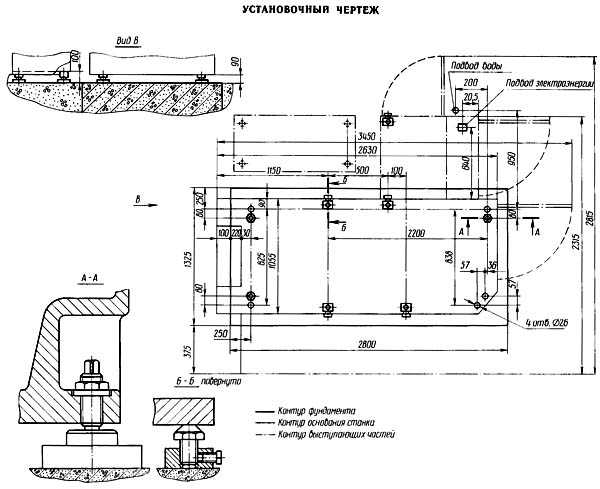

Установочный чертеж зубошлифовального станка 5М841

Установочный чертеж зубошлифовального станка 5м841

5М841 Станок зубошлифовальный универсальный полуавтомат. Видеоролик.

Технические характеристики зубошлифовального станка 5М841

| Наименование параметра | 5А841 | 5М841 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр устанавливаемого изделия, мм | 30..320 | 30..320 |

| Наименьший диаметр окружности впадин, мм | 30 | |

| Модуль устанавливаемого изделия, мм | 1,8..8 | 1,5..8 |

| Число зубъев устанавливаемого изделия, мм | 10..200 | 10..200 |

| Наибольшая ширина зубчатого прямозубого венца устанавливаемого изделия, мм | 150 | 160 |

| Расстояние между центрами суппорта обрабатываемого изделия, мм | 175..400 | |

| Наибольший угол наклона зубъев, мм | ±45 | ±45 |

| Точность обработки, DIN | 4..5 | |

| Наибольшая масса устанавливаемого изделия, кг | 200 | 200 |

| Бабка шлифовальная (шпиндельная) | ||

| Диаметр шлифовального круга (абразивного червяка), мм | 260..350 | 260..350 |

| Ширина шлифовального круга (абразивного червяка), мм | 16..32 | 13..32 |

| Диаметр посадочного отверстия шлифовального круга (абразивного червяка), мм | 127 | |

| Диаметр конца шлифовального шпинделя, мм | 50 | |

| Число оборотов шлифовального круга, 1/мин | 1920 | 1920 |

| Стол изделия | ||

| Диаметр стола, мм | 280 | 280 |

| Ход стола, мм | 30..165 | |

| Подача обката, мм/мин | 6..800 | |

| Ползун | ||

| Длина хода, мм | 20..160 | |

| Число двойных ходов ползуна в минуту (бесступенчатое регулирование) | 50..280 | |

| Ролик опорный | ||

| Наибольшая величина зоны перестановки, мм | 405 | |

| Перемещение опорного ролика на одно деление лимба перестановки, мм | 0,002 | |

| Перемещение опорного ролика на один оборот лимба перестановки, мм | 0,02 | |

| Перемещение опорного ролика на один оборот лимба распределения припуска, мм | 0,16 | |

| Цена деления шкалы нониуса зоны перестановки, мм | 0,002 | |

| Цена деления шкалы лимба распределения припуска, мм | 0,005 | |

| Механизм правки | ||

| Количество алмазов | 3 | |

| Диапазон компенсации износа шлифовального круга при правке, мм | 0..45 | |

| Автоматическая прерывная радиальная подача механизма правки, мм | 0,01..2 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | 8 |

| Электродвигатель главного привода — шлифовального шпинделя, кВт | 1,1 | 1,5 |

| Электродвигатель насоса гидравлики, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора масляного теплообменника, кВт | 0,27 | |

| Электродвигатель привода механизма подачи, кВт | 0,18 | 0,18 |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,18 | 0,18 |

| Электродвигатель привода ползуна, кВт | 1,9 | |

| Электродвигатель редуктора поворота ползуна, кВт | 1,1 | |

| Суммарная мощность электродвигателей, кВт | 7,08 | 6,6 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2850 х 2315 х 2635 | 2850 х 2315 х 2085 |

| Масса станка с электрооборудованием и охлаждением, кг | 8000 | 8000 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубошлифовальных станков

Паспорта и руководства зубошлифовальных станков

stanki-katalog.ru

5А841 Станок зубошлифовальный универсальный полуавтомат схемы, описание, характеристики

Сведения о производителе зубошлифовального станка 5А841

Производитель вертикального зубошлифовального станка 5А841 Московский станкостроительный завод шлифовальных станков, основанный в 1879 году.

Станки, выпускаемые Московским станкостроительным заводом шлифовальных станков

5А841 Станок зубошлифовальный универсальный полуавтомат с цикловым программным управлением повышенной точности. Назначение и область применения

Зубошлифовальный универсальный полуавтомат 5А841 предназначен для шлифования двусторонним коническим кругом эвольвентного профиля термически обработанных цилиндрических прямозубых и косозубых зубчатых колес наружного зацепления с модификацией профиля по длине и высоте.

Вертикальный зубошлифовальный станок 5А841 работает по методу обката с единичным делением в условиях мелкосерийного и серийного производства.

Направляющие ползуна выполнены гидростатическими, что увеличивает долговечность и надежность работы станка.

Оригинальная конструкция станка обеспечивает высокую производительность за счет шлифования полного профиля впадины колеса за один ход стола.

Кинематическая схема станка построена на принципиально новой основе: движение обката и возврат стола в исходное положение осуществляются от эвольвентного кулака с помощью регулируемого рычага, что значительно облегчает настройку.

Кинематическая схема, обеспечивает производительность за счет одновременного шлифования обоих профилей соседних зубьев, осуществляет деление через оптимальное расчетное число зубьев, что повышает точность соседних шагов и уменьшает накопленную погрешность шага по всему колесу.

Работа всех механизмов цепи обкатки изделия только в одном направлении повышает надежность работы станков и удлиняет срок сохранения ими первоначальной точности.

Регулирование числа двойных ходов ползуна, скоростей обката и правки бесступенчатое.

Точность обрабатываемых на станке изделий соответствует нормам точности зубошлифовальных станков класса В по ГОСТ 7640—67.

Например, для изделия с т = 6 мм и z = 50:

- разность соседних окружных шагов, мм — 0,005

- накопленная погрешность окружного шага, мм — 0,013

- погрешность профиля, мм — 0,005

- погрешность направления зуба, мм — 0,004

- чистота обработки по ГОСТ 2789—59 — V8

Настройка на обработку изделия производится набором сменных шестерен, поставляемых со станком.

Разработчик — Московский завод шлифовальных станков.

Габарит рабочего пространства зубошлифовального станка 5А841

Габарит рабочего пространства зубошлифовального станка 5а841

Посадочные и присоединительные базы зубошлифовального станка 5А841. Профиль стола и место установки правящих устройств

Профиль стола и место установки правящих устройств станка 5а841

Посадочные и присоединительные базы станка 5А841. Передний конец шлифовального шпинделя

Передний конец шлифовального шпинделя станка 5а841

Общий вид и общее устройство станка 5А841

Фото зубошлифовального станка 5а841

Фото зубошлифовального станка 5а841

Фото зубошлифовального станка 5а841

Расположение составных частей зубошлифовального станка 5А841

Расположение составных частей зубошлифовального станка 5а841

Спецификация составных частей зубошлифовального станка 5А841

- Станина

- Крестовый суппорт

- Стол для установки изделия

- Маховик распределения припуска

- Лимбы установки величины скоростей обката и правки

- Ограждение рабочей зоны

- Дверка ограждения

- Колонка ползуна

- Пульт управления

- Рукоятка регулирования частоты движения ползуна

- Электрошкаф

- Рукоятка поворота ползуна на угол

- Крышка ниши привода ползуна

- Панель дросселей

- Маховик механизма подачи — управление скоростью обката

Схема кинематическая зубошлифовального станка 5А841

Кинематическая схема зубошлифовального станка 5а841

Кинематическая схема полуавтомата 5А841 состоит из следующих цепей:

- кинематическая цепь главного привода

- цепь перемещения ползуна

- делительно-обкатная цепь

Цепь главного привода связывает вращение электродвигателя Ml мощностью 1,5 кВт с вращением инструмента (Ин), обеспечивая ему частоту вращения 1920 об/мин.

Кинематическая цепь перемещения ползуна связывает вращение электродвигателя М2 мощностью 2,2 кВт с возвратно-поступательным перемещением ползуна через кривошипно-шатунный механизм. Настройка частоты движения ползуна от 50 до 280 дв. ход/мин производится бесступенчато рукоятками с пульта управления.

Делительно-обкатная кинематическая цепь связывает вращение гидродвигателя ГМ с вращением стола от червячной передачи 1/180 и с вращением эвольвентного кулака (Кул) от червячной передачи 1/60.

Установочный чертеж зубошлифовального станка 5А841

Установочный чертеж зубошлифовального станка 5а841

5А841 Станок зубошлифовальный универсальный полуавтомат. Видеоролик.

Технические характеристики зубошлифовального станка 5А841

| Наименование параметра | 5А841 | 5М841 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр устанавливаемого изделия, мм | 30..320 | 30..320 |

| Наименьший диаметр окружности впадин, мм | 30 | |

| Модуль устанавливаемого изделия, мм | 1,8..8 | 1,5..8 |

| Число зубъев устанавливаемого изделия, мм | 10..200 | 10..200 |

| Наибольшая ширина зубчатого прямозубого венца устанавливаемого изделия, мм | 150 | 160 |

| Расстояние между центрами суппорта, мм | 175..400 | |

| Наибольший угол наклона зубъев, мм | ±45 | ±45 |

| Наибольшая масса устанавливаемого изделия, кг | 200 | 200 |

| Бабка шлифовальная (шпиндельная) | ||

| Диаметр шлифовального круга (абразивного червяка), мм | 260..350 | 260..350 |

| Ширина шлифовального круга (абразивного червяка), мм | 16..32 | 13..32 |

| Диаметр посадочного отверстия шлифовального круга (абразивного червяка), мм | 127 | |

| Диаметр конца шлифовального шпинделя, мм | 50 | |

| Число оборотов шлифовального круга, 1/мин | 1920 | 1920 |

| Стол изделия | ||

| Диаметр стола, мм | 280 | 280 |

| Ход стола, мм | 30..165 | |

| Подача обката, мм/мин | 6..800 | |

| Ползун | ||

| Длина хода, мм | 20..160 | |

| Число двойных ходов ползуна в минуту (бесступенчатое регулирование) | 50..280 | |

| Ролик опорный | ||

| Наибольшая величина зоны перестановки, мм | 405 | |

| Перемещение опорного ролика на одно деление лимба перестановки, мм | 0,002 | |

| Перемещение опорного ролика на один оборот лимба перестановки, мм | 0,02 | |

| Перемещение опорного ролика на один оборот лимба распределения припуска, мм | 0,16 | |

| Цена деления шкалы нониуса зоны перестановки, мм | 0,002 | |

| Цена деления шкалы лимба распределения припуска, мм | 0,005 | |

| Механизм правки | ||

| Количество алмазов | 3 | |

| Диапазон компенсации износа шлифовального круга при правке, мм | 0..45 | |

| Автоматическая прерывная радиальная подача механизма правки, мм | 0,01..2 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | 8 |

| Электродвигатель главного привода — шлифовального шпинделя, кВт | 1,1 | 1,5 |

| Электродвигатель насоса гидравлики, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора масляного теплообменника, кВт | 0,27 | |

| Электродвигатель привода механизма подачи, кВт | 0,18 | 0,18 |

| Электродвигатель насоса охлаждения, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,18 | 0,18 |

| Электродвигатель привода ползуна, кВт | 1,9 | |

| Электродвигатель редуктора поворота ползуна, кВт | 1,1 | |

| Суммарная мощность электродвигателей, кВт | 7,08 | 6,6 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2850 х 2315 х 2635 | |

| Масса станка с электрооборудованием и охлаждением, кг | 8000 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубошлифовальных станков

Паспорта и руководства зубошлифовальных станков

stanki-katalog.ru

Зубошлифовальный полуавтомат 5А841 | Зубошлифовальные станки

Для получения более правильной формы зуба и снижения шероховатости его поверхности закаленные колеса подвергают шлифованию. Шлифование зубьев, так же как и их нарезание, производят двумя методами — огибанием (обкаткой) и копированием. Метод огибания основан на использовании относительных движений рейки и зубчатого колеса (рис. 46, а,б) или червяка и червячного колеса (рис. 46,в).

Торцовые поверхности двух и более шлифовальных кругов лежат в плоскости боковых сторон зубьев воображаемой рейки, по которой катится без проскальзывания шлифуемое зубчатое колесо. При шлифовании по методу копирования (рис. 46,г) дисковый шлифовальный круг правят алмазными карандашами, так чтобы его профиль в радиальном сечении соответствовал профилю впадины зубчатого колеса.

Рис. 46 Методы шлифования зубчатых колес

Все зубошлифовальные станки по своей кинематической структуре незначительно отличаются от зуборезных станков, работающих по тому же методу.

Зубошлифовальный полуавтомат мод. 5А841

Зубошлифовальный полуавтомат мод. 5А841 работает по методу обката и предназначен для шлифования прямозубых и косозубых колес. В процессе шлифования воспроизводится зацепление зубчатого колеса с рейкой.

В станке имеются следующие формообразующие движения: движение резания — вращение шлифовального круга; движение подачи по длине зуба — возвратно-поступательное перемещение шлифовального круга; движение подачи для образования эвольвенты — сложное движение круглого стола станка, слагающееся из его взаимосвязанных вращательного и поступательного движений.

Цикл обработки — автоматический; он обеспечивает черновую пли чистовую подачу; необходимое число черновых, чистовых подач и выхаживаний без подачи и правок шлифовального крута в цикле; величины подачи на правку и компенсацию износа шлифовального круга; переход с чернового на чистовой режим обработки; выключение станка. На станке возможно получение модификации профиля по высоте (фланкирование) и по длине (бочкообразование).

Назначение и область применения

Зубошлифовальнын полуавтомат мод. 5В832 предназначен для шлифования зубьев цилиндрических прямозубых и косозубых колес. Зубчатые колеса модулем до 0,8 мм можно шлифовать на станке без предварительного нарезания зубьев. Шлифование производится абразивным червяком методом обката при непрерывном делении. Окончательное профилирование винтовой нитки на абразивном червяке выполняется на станке стальным многониточным накатником или алмазными резцами,

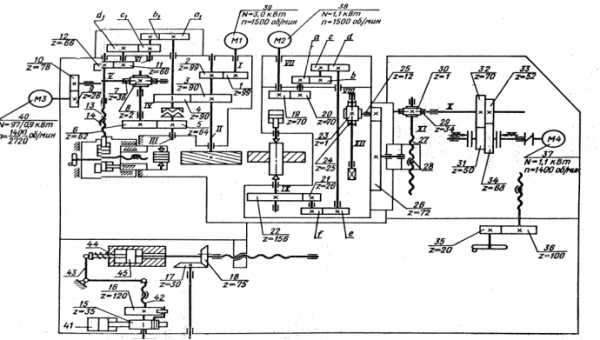

В станке имеются следующие формообразующие кинематические цепи (рис. 47): вращения абразивного червяка, вращения шлифуемого колеса, вертикального возвратно-поступательного движения суппорта изделия, перемещения стойки при установке абразивного червяка и шлифуемого колеса на расстоянии между их осями и при радиальной подаче.

При накатке витков абразивного червяка производится вращение последнего и поступательное перемещение суппорта накатки вдоль оси, согласованное с вращением червяка; за один оборот червяка накатник перемещается па один шаг. Накатник вращается непосредственно от абразивного червяка в результате сил трения. Радиальная подача суппорта с накатником к абразивному червяку осуществляется гидравлически.

Настройка гитары деления

Цепь обеспечивает согласованное вращение абразивного червяка и шлифуемой заготовки. За один оборот червяка заготовка должна повернуться на один зуб. Характерной особенностью станка является наличие в цепи деления электрической синхронной связи, осуществляемой двумя синхронными двигателями 38 и 39. Один электродвигатель через пару цилиндрических колес 1,2 приводит во вращение шпиндель абразивного червяка II, другой — через пару цилиндрических колес 19,20, гитару деления а-Ь, c-d, сменные колеса е- f и делительную пару 21, 22 приводит во вращение шпиндель изделия.

Расчетные перемещения

Цепь правки согласовывает вращение абразивного червяка с перемещением механизма правки. За один оборот червяка механизм правки должен переместиться на один шаг накатываемого витка. Привод цепи правки: от двухскоростного электродвигателя 40 через зубчатые колеса 9, 10, червячную пару 8, 7 и колеса 6, 5 ,получает вращение вал 111. От него через кулачковую муфту и зубчатые колеса 4, 3 вращение передается шпинделю II абразивного червяка, а через сменные колеса гитары a1 -b1 , с1 -d1 и колеса 11 -12 на винтовую пару 13-14, чем осуществляется перемещение механизма правки.

Рис. 47 Кинематическая схема станка мод. 5В832

Цепи подачи

Цепь вертикальной подачи сообщает возвратно-поступательное движение суппорту изделия. При этом применен бесступенчатый привод с муфтой скольжения с регулированием через тахогенератор. Исполнительным звеном перемещения каретки с суппортом является пара винт-гайка 27,28. Для увеличения диапазона регулирования подачи между приводом 37 червячной передачи 30-29 и винтом и гайкой имеется двухступенчатый зубчатый перебор 31-32, 33-34, переключаемый двумя электромагнитными муфтами.

Цепь радиальной подачи осуществляет радиальную подачу бабки шлифовального круга на изделие за каждый ход последнего и отвод бабки после окончания шлифования. Цепь состоит из храпового механизма 16 и гидравлической следящей системы. Качательное движение собачки храпового механизма сообщается гидроцилиндром 41 через реечную передачу 15. Вращение храпового колеса преобразуется в поступательное движение винта 42, который нажимает на рычаг 43, а последний перемещает следящий золотник 44, в результате чего поршень 45 перемещает шлифовальную бабку на величину радиальной подачи. Установка радиальной подачи производится специальным лимбом.

Похожие материалы

www.metalcutting.ru

Зубошлифовальные станки — Большая Энциклопедия Нефти и Газа, статья, страница 3

Зубошлифовальные станки

Cтраница 3

Станки для цилиндрических колес, работающие по методу копирования, могут применяться также для шлифования многошпоночных валиков. Имеются Зубошлифовальные станки, работающие кругом с фасонным профилем, предназначенные для обработки только многошпоночных валиков ( фиг. [31]

Для улучшения эксплуатационных показателей зубчатых колес все более широко применяют модификацию поверхности зубьев. Выпускают зубошлифовальные станки ( см. подразд. Используют модификацию поверхности зубьев при зубохонинговании ( см. подразд. [32]

Все зубошлифовальные станки для обработки конических колес с круговыми зубьями, так же как и прямозубых колес, имеют длинные кинематические цепи и работают по методу единичного деления, что затрудняет шлифование колес с высокой точностью. [33]

Круговые зубья конических колес шлифуют чашечным абразивным кругом ( рис. 141), форма боковых рабочих поверхностей которого тождественна форме боковых сторон зубьев воображаемого исходного колеса. Кинематика зубошлифовальных станков аналогична кинематике станков для нарезания зубьев колес торцовой резцовой головкой, но зубошлифовальные станки имеют значительно большое число оборотов шпинделя инструмента. Чашечный круг вращается со скоростью 25 — 30 м / сек. Под шлифование оставляют припуск 0 25 — 0 35 мм на толщину зуба. [35]

Обычно применяется для устранения последствий коробления зубьев, возникшего после термообработки. Обладает тем преимуществом, что позволяет устранять погрешности такой большой величины, для которой применение других видов отделки становится нерентабельным и даже невозможным. Зубошлифовальные станки разделяются на две основные группы: работающие по методу копирования и работающие по методу обкатки. Первые отличаются высокой производительностью, но из-за сложности наладки применяются только в крупносерийном производстве. Вторые — весьма точны и универсальны в наладке, но производительность их сравнительно невелика. Применяются обычно для мелкосерийного изготовления точных колес. Из станков, работающих по методу обкатки, наибольшее распространение получили работающие двумя тарельчатыми шлифовальными кругами или одним коническим шлифовальным кругом. [36]

Зубошлифовальные станки применяют для чистовой обработки термически обработанных зубчатых колес, чтобы повысить их точность и исправность искажения профиля зуба, вызванные термической обработкой. На зубошлифовальных станках достигают 4 — 5 — й степени точности при чистоте поверхностей зубьев 7 — 8 — й классы. Зубошлифовальные станки бывают с горизонтальным и вертикальным расположением шпинделя. Зубошлифование осуществляется двумя методами — копированием и обкаткой. [37]

Зубошлифование применяют для обработки высокоточных закаленных колес. Зубошлифовальные станки, работающие дисковыми абразивными кругами, имеют невысокую производительность. [38]

Шлифование зубьев конических зубчатых колес рекомендуется производить главным образом при мелкосерийном и серийном производстве высококачественных передач, как например, в станкостроении. В массовом и крупносерийном производстве ( например, в автомобилестроении) шлифование зубьев не применяется. При массовом производстве предпочитают идти по пути снижения термических деформаций закалкой зубчатых колес на специальных закалочных станках мод. Однако зубошлифование остается единственным процессом точной обработки зубьев закаленных зубчатых колес. Станкостроительная промышленность СССР выпускает зубошлифовальные станки мод. [39]

При этом происходит обработка одной стороны зуба. После обработки одной стороны зуба происходит изменение направления обкаточного движения и осуществляется шлифование второй стороны соседнего зуба. Следовательно, за один цикл полностью шлифуется одна впадина. Такие же движения сообщаются кругу и колесу при шлифовании зубьев двумя тарельчатыми кругами. Ва-сильчуком был предложен производительный метод шлифования зубьев цилиндрических колес червячным шлифовальным кругом. Этот метод соответствует методу нарезания зубчатых колес червячной фрезой. Зубошлифовальные станки мало отличаются по кинематике от зуборезных станков, работающих по тому же методу. Притирку зубчатых колес в основном производят после термической их обработки. Процесс притирки зубчатого колеса заключается в следующем. [41]

Страницы: 1 2 3

www.ngpedia.ru

Зубошлифовальный станок 5А872ВФ3 — КСМ

В процессе модернизации вместо использования гидромеханической концепции приводов производится внедрение системы ЧПУ фирмы SIEMENS SINUMERIK 840D sl, сервоприводов SYNAMCS S120

и соответствующего программного обеспечения. Программирование станка осуществляется через интуитивно понятный интерфейс, не требующий навыков программирования. Установленная система управления непрерывно рассчитывает и контролирует взаимное положение осей станка.

Кинематика станка значительно упрощена, за счет исключения сменных шестерен, распределительного барабана, коробки подачи, реверсного и делительного механизмов, что позволяет получить более высокую степень точность шлифуемых изделий.

Правка шлифовального круга осуществляется алмазным роликом с регулируемой частотой вращения,

что позволяет выбирать режимы правки в широком диапазоне. Управляемые взаимно перпендикулярные перемещения аппарата правки и инструментального шпинделя обеспечивают коррекцию шлифовального круга по форме, углам зацепления и радиусам закругления при вершине круга.

Скорости вращения инструментального шпинделя и правящего ролика регулируются бесступенчато. Скорость вращения шлифовального круга, скорость правки, число обрабатываемых зубьев, передаточное отношение обкатки, время цикла устанавливаются вводом в программу с панели оператора

или автоматически с выбором программы конкретной детали.

Применяемая автоматика фирмы ABB, смонтирована в электрошкаф Rittal, производства Германии.

Примененная система смазки состоит из импортных комплектующих производства Италии и Японии (Duplomatic, ILC).

Высококачественные комплектующие изделия ведущих мировых производителей: система управления

и привода «SIEMENS», электроаппаратура «Scheneider Electric» и «ABB» смонтированная в шкафу «Rittal», высокоточные подшипники фирм «FAG», «SKF» и «NSK», гидроаппаратура «Duplomatic» и «Marzocchi», системы смазки «ILC» — обеспечивают эксплуатацию модернизированного станка в течение 10-12 лет.

Управление станка осуществляется по 5 осям:

— вращение люльки с инструментальным шпинделем;

— подача инструментального шпинделя;

— вращение изделия;

— движение стола;

— перемещение механизма правки.

www.k-sm.ru

Зубошлифовальный станок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Зубошлифовальный станок

Cтраница 1

Зубошлифовальный станок 5893, как и станок 5892А, работает в полуавтоматическом цикле с периодическим делением. За каждый цикл обрабатывается одна сторона зуба. [1]

Первый зубошлифовальный станок для обработки цилиндрических колес методом обкатывания был создан в 1914 г. в Швейцарии. Этот метод постоянно совершенствуется, в настоящее время его широко применяют в промышленности. [2]

У каждого зубошлифовального станка или группы станков, на которых работа производится шлифовальными кругами различного диаметра, на видном месте должна быть вывешена таблица с указанием допускаемой рабочей окружной скорости используемых шлифовальных кругов и частотой вращения в минуту шпинделя станка. [3]

По такому принципу работает зубошлифовальный станок мод. [5]

При периодическом контроле точности зубошлифовального станка обязательна проверка радиального и торцового биения шлифовального и рабочего шпинделей стола), соосности центров, непараллельности перемещения каретки стола рабочей плоскости его и плоскости движения шлифовальной бабки ( при обработке косозубых колес), непараллельности перемещения шлифовальной бабки оси вращения стола, непрямолинейности движения скалок механизма правки, погрешности цепи обката станка. [6]

В зависимости от конструкции зубошлифовального станка и метода шлифования в машиностроении применяют следующие способы шлифования зубьев ( фиг. [7]

Ниже приводится расчет настройки зубошлифовального станка модели 5831 ( фиг. [8]

На рис. 118 показана головка зубошлифовального станка модели 5893 Московского завода шлифовальных станков. Патрубок 2 предназначен главным образом для отвода пыли, образующейся при шлифовании, а патрубок 6 для отвода пыли при правке абразивного круга. [10]

Большую роль при изготовлении мелкомодульных шеверов играет специальный зубошлифовальный станок, работающий абразивным червяком. [11]

Так, фирма Рейсхауер ( Швейцария) выпускает зубошлифовальный станок RZP, инструментом в котором является абразивный глобоидный червяк, правка которого производится зубчатым колесом с алмазным покрытием. [12]

На рис. 8.51 приведена фотография датчика крутящего момента, установленного на шпинделе абразивного круга зубошлифовального станка 5831 Московского завода шлифовальных станков. Датчик устанавливается вместо шкива и-не требует конструктивных переделок станка. [14]

Страницы: 1 2

www.ngpedia.ru