Строгальный станок по металлу

Содержание статьи:

Для придания стальной заготовке нужной формы используют несколько видов строгальных станков. Чаще всего перед обработкой деталь проходит цикл на фуговальном станке. Это оборудование позволяет достичь высокой точности изготовления во время выполнения производственного процесса.

Виды строгальных станков по металлу

Классический строгальный станок по металлу выполняет контролируемое удаление материала определенной толщины с поверхности заготовки. Отличается не только точностью выполнения процесса, но и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, которая жестко фиксируется на рабочем столе.

В зависимости от технологии изготовления различают следующие виды оборудования:

- продольно-строгальные. Рабочий стол имеет функцию смещения относительно фрезы, за счет чего происходит обработка поверхностей детали;

- поперечно-строгальные. Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров.

Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные. С их помощью происходит формирование отверстий, выемок или канавок в результате механического воздействия «долбяка». Он перемещается только в вертикальной плоскости;

- протяжные. Предназначены для снятия стружки с заготовки. Бывают горизонтальные, вертикальные или комбинированные;

- фасонно-строгальные. Нужны для формирования криволинейных поверхностей.

Продольно-строгальные работы относятся к разряду черновой обработки заготовок. Поэтому к станкам и их элементам не предъявляются высокие требования, как и к их аналогам – фрезерным или токарным.

Чем больше режущих компонентов предусмотрено в конструкции продольно-строгального оборудования – тем выше его производительность. Однако при этом повышается время настройки.

Резцы для строгальных станков по металлу

Ручной строгальный станок

Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, которые можно осуществлять на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации. Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас.

В видеоматериале можно ознакомиться с примером эксплуатации строгального станка по металлу:

Обзор и сравнение моделей

| Модель станка | 7305Т | 7307ГТ | ОД61-5 | ОД61-7 |

| Ход ползуна строгания, мм | 500 | 710 | 500 | 710 |

| Ход ползуна долбления, мм | 200 | 250 | 200 | 200 |

| Частота ходов ползуна, дв. ход/мин | 13,2 — 150 | 10,6 — 118 | 13,2-150 | 10,6- 118 |

| Горизонтальная подача стола, мм/дв.ход | 0,2 — 5,0 | |||

| Вертикальная подача стола, мм/дв.ход | 0,04 — 1,0 | |||

| Масса, кг | 1980 | 2770 | 2200 | 3000 |

| Габариты, мм | 2380х1085х1560 | 2790х1375х1665 | 2410x1300x1560 | 2820x1575x1665 |

| Цена, руб | 671000 | 742500 | 660000 | 660000 |

- 7305Т / 7307ГТ

- ОД61-5 / ОД61-7

stanokgid.ru

Строгальный станок по металлу: виды, советы по выбору

Строгальный станок по металлу используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя. Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

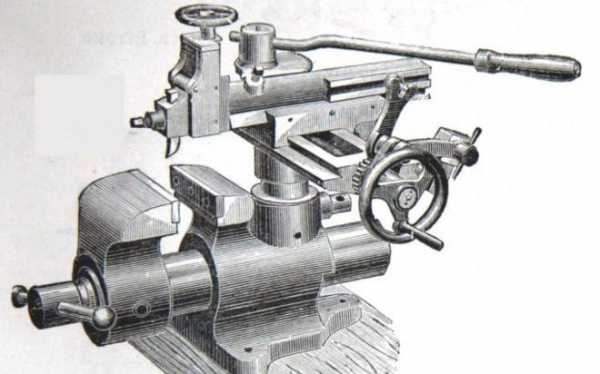

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Видео:

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

rezhemmetall.ru

Строгальный станок по металлу

Изделия для промышленных предприятий отличаются как размерами, так и конструкцией. Каждый элемент требует для работы определенный тип станка. Среди множества станков, предназначенных для работы с металлом, можно встретить агрегаты токарного назначения, долбежные станки и строгальные. Строгальный станок по металлу предназначен для изготовления различных деталей в процессе многоступенчатой обработки.

Строгальный станок

Строгальный станокВыбирать необходимый станок и инструмент следует лишь после тщательного изучения чертежей будущего изделия, а также материала заготовки. Исходя из этого, выбирается способ обработки: продольный или поперечный. Плоские и крупные поверхности обрабатываются на продольно-строгальных агрегатах, другие изделия на поперечно-строгальных станках.

Плоскости, которые обрабатываются на строгальных агрегатах, имеют несколько видов:

- ласточкин хвост;

- фасонные поверхности;

- канавки;

- фаски;

- вертикальные поверхности.

Продольно-строгальная установка

Продольно-строгальные станки предназначены для резки и обработки крупных заготовок. Они имеют две разновидности: одностоечные и двухстоечные. Этим определяется жесткость конструкции установки. Основной движущейся частью является стол, на котором располагается заготовка. Инструмент для обработки – резец, закрепленный в суппорте, остается во время процесса неподвижным. Стол совершает возвратно-поступательные движения, и заготовка подвергается обработке.

Так выглядит продольно-строгальный станок

Так выглядит продольно-строгальный станокПосле завершения обрабатывающего действия, стол возвращается в исходное положение. При холостом ходе суппорт с резцом уходит в сторону, освобождая путь столу с заготовкой. Такое обтачивание присуще большим деталям, вес которых может достигать десятков и сотен тонн.

Поперечно-строгальная установка

Посадочные и присоединительные базы поперечно-строгального станка 7Б35

Посадочные и присоединительные базы поперечно-строгального станка 7Б35Более сложные элементы обрабатываются на поперечно-строгальных агрегатах. Такая установка способна работать как в ручном режиме, так и по заданной программе. Основной движущейся частью здесь является суппорт с закрепленным резцом.

На столе с помощью болтов или тисков закрепляется заготовка. Стол имеет возможности для движений по горизонтали с помощью направляющих поперечины.

По вертикали же стол подается самой поперечиной, перемещающейся по направляющим станины. В станине располагается электрический двигатель и коробка передач, помогающая регулировать скорость работы агрегата. Так же как и продольный станок, поперечно-строгальный имеет два хода: рабочий и холостой.

Главные элементы строгальных станков

- Станина. Основная часть станка, выполненная из чугуна или стали.

- Стол. Используется для крепления заготовки болтами или с помощью тисков.

- Направляющие. Горизонтальные и вертикальные, по которым перемещаются ползун и стол.

- Ползун суппорта. Совершает поступательные движения для резки и обработки заготовки.

- Резец. Основной инструмент, обрабатывающий металл.

- Суппорт. Предназначен для фиксации резца.

- Коробка скоростей. Обеспечивает 6 ступенчатую передачу вращения шпинделя.

- Тиски. Располагаются на рабочем столе для крепления заготовки.

- Электрооборудование.

Среди токарного и металлообрабатывающего производства одним из самых распространенных на территории бывшего СССР поперечно-строгальных станков можно назвать станок 7305. Компактность и универсальность в обтачивание металлических деталей обусловили его многолетнее серийное производство.

Успешные модификации агрегата 7Б35 и 7Е35 позволили существенно увеличить производительность. На строгальный станок по металлу 7Е35 вместо 6 скоростной коробки установлен механизм с 8 скоростным переключателем.

Строгальный станок 7Б35

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

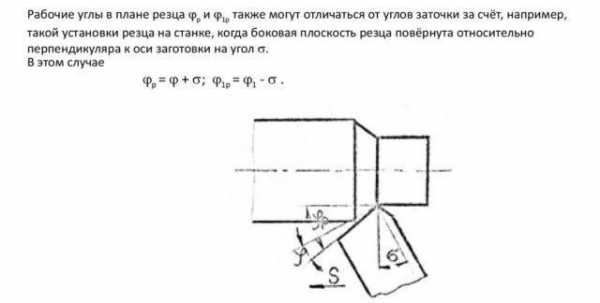

Геометрические параметры строгального резца

Геометрические параметры строгального резцаИспользуемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Строгальные резцыХарактеристика видов

Для резки металла используют резцы цельные либо составные. Цельные резцы полностью изготовлены из стали либо специального сплава. Составные детали оснащены насадкой из режущей пластины. Крепится насадка к стержню с помощью пайки, сварки или механическим способом. Виды материала для резцов разнообразны. Каждый из них имеет свои плюсы.

Инструментальная сталь. К ней относят углеродистую сталь, применяемую на небольшой скорости резания. Легированную сталь, теплостойкость которой позволяет обрабатывать металл на более высоких скоростях. Высоколегированная сталь (быстрорежущая) отлично выдерживает большие температуры и для резки металла обладает наилучшей производительностью.

Твердые сплавы. Большую производительность, чем стальные резцы, позволяет получить инструмент из твердых сплавов. Они бывают металлокерамическими, среди которых наиболее производительны вольфрамовые сплавы, титановольфрамовые и титанотанталовольфрамовые. Минералокерамические сплавы обладают хорошей теплостойкостью, но их использование ограничено ввиду хрупкости материала.

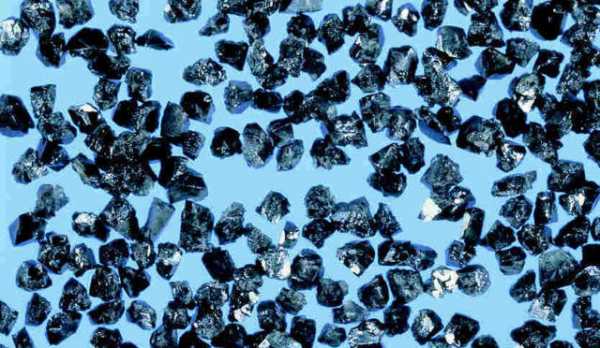

Эльбор. Износостойкий материал, позволяющий обрабатывать поверхности легированной стали. Для резки металла идеально подходит по нескольким параметрам, среди которых термическая стойкость наиболее ценное свойство материала. Применяется в промышленных производствах в обтачивание и шлифовании различных сплавов.

Материал Эльбор в собственном виде

Материал Эльбор в собственном видеАлмаз. По твердости этому материалу нет равных. В промышленности его уже давно используют для резки и обработки металлов. Многие ножи, сверла и другой инструмент из твердых сплавов изготавливается с помощью резцов с алмазным напылением на режущей плоскости.

Реклама партнеров

Видео: Строжка на 7Б35

Похожие статьи

promtu.ru

Поперечно строгальный станок по металлу

Универсальные и комбинированные поперечно-строгальные станки используются в области единичного и мелкосерийного производства для обработки плоских, горизонтальных, наклонных и вертикальных фасонных металлических изделий и различных выемок, канавок и пазов.

Универсальные и комбинированные поперечно-строгальные станки используются в области единичного и мелкосерийного производства для обработки плоских, горизонтальных, наклонных и вертикальных фасонных металлических изделий и различных выемок, канавок и пазов.

Поперечный строгальный станок незаменим для осуществления всех разновидностей строгальных операций (чистовых и отделочных), и выполнения долбежных работ.

Особенности конструкции и принцип действия

Основными частями поперечно-строгального станка являются:

- станина,

- ползун,

- стол,

- суппорт,

- коробка скоростей,

- кулисный механизм,

- коробка подач.

Станина имеет коробчатую форму, является достаточно жесткой. На станине сверху имеются горизонтальные направляющие, по которым перемещаются ползун с прикрепленным к нему суппортом, В резцедержателе суппорта закреплен резец, совершающий прямолинейное (горизонтальное) возвратно-поступательное движение,

Внутри станины расположен кулисный механизм, преобразующий вращательное движение кулисного зубчатого колеса в поступательное движение ползуна. Электродвигатель главного привода сообщает вращательное движение коробке скоростей, а через нее — кулисному зубчатому колесу. За каждый оборот кулисного зубчатого колеса ползун совершает один двойной ход, состоящий из рабочего хода, при котором срезается слой металла, и обратного холостого хода, при котором резец отводится в исходное положение.

На станине имеются вертикальные направляющие, по которым перемещается поперечина, Стол перемещается по горизонтальным направляющим поперечины, что в итоге обеспечивает возможность столу перемещаться в вертикальном и горизонтальном направлениях. Заготовка крепится на столе. Продольную и поперечную подачи осуществляет автоматически коробка подач, вертикальную подачу – механизм автоматической подачи суппорта.

Для того чтобы купить поперечно-строгальный станок или узнать более подробную информацию о комплектации и цене оборудования, позвоните наше представительство по телефону +7(3537)34-13-33.

| Технические характеристики: | 7305 (7305Д) | 7307Т (7307ТД) | ОД61-5 | ОД61-7 |

| Ход ползуна, мм | 510 | 720 | 500 | 710 |

| Размеры верхней рабочей поверхности стола, мм | 500×400 | 710х450 | 500×400 | 710×450 |

| 360×360 | 360×360 | |||

| — наклоняемого стола | ||||

| Количество Т-образных пазов на рабочей поверхности стола | 3 | 3 | 3 | 3 |

| Ширина Т-образных пазов, мм | 18 | 18 | 18 | 18 |

| Расстояние между осями Т-образных пазов, мм | 100 | 100 | 100 | 100 |

| Мощность главного привода, кВт | 5.5 | 5.5 | 5.5 | 5.5 |

| Габаритные размеры, мм | ||||

| — длина | 2310 | 2770 | 2410 | 2820 |

| — ширина | 1055 | 1235 | 1300 | 1575 |

| — высота | 1550 | 1665 | 1560 | 1665 |

| Масса, кг | 1980 | 2770 | 2200 | 3000 |

orskstanzavod.ru

Строгальные станки | Станочный Мир

Строгальные станки подразделяются на продольно-строгальные (одно – и двухстоечные) и поперечно-строгальные. Главное движение у продольно-строгальных станков сообщается заготовке, а в поперечно-строгальных — инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства.

1. Продольно – строгальные станки

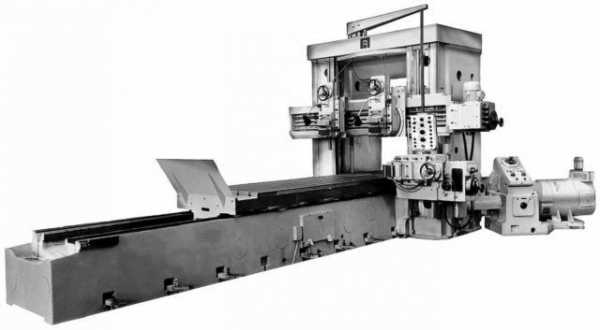

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

Продольно-строгальные станки применяют для обработки горизонтальных, вертикальных и наклонных плоскостей крупных деталей (станин, корпусов, рам и т.д.) или для одновременной обработки нескольких последовательно закреплённых мелких деталей. Длина обрабатываемой поверхности составляет 1,5-15 м. У данных станков поступательно-возвратное движение совершает обрабатываемая деталь, а резец — периодическую подачу в поперечном направлении.

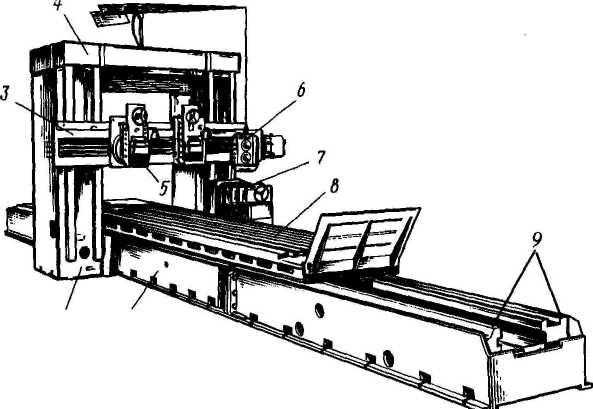

Одностоечный продольно-строгальный станок показан на рис.1. Основными узлами этого станка являются стол (3), станина (2) и траверса (5). По траверсе перемещаются два вертикальных суппорта (4) и (6), а по вертикальным направляющим станины – боковой суппорт (1). Главное рабочее движение сообщается от электродвигателя (9) с помощью червячно-реечной передачи столу (3), а движение подачи – суппортам.

Перемещение суппортов по направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Траверса (5) имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем (7). Управление станком сосредоточено на пульте (8), смонтированном на гибком шланге, который можно расположить в любом месте.

Двухстоечный продольно-строгальный станок изображен на рис. 2. Станок состоит из следующих основных узлов: станины, стола, портала, привода стола, поперечины, суппортов, коробок подач, системы смазки и электрооборудования. К станине прикреплены две стойки — правая и левая, скрепленные между собой перекладиной. Две стойки и балка образуют портал. На перекладине смонтирован механизм подъема поперечины.

Поперечина перемещается по направляющим стоек. На направляющих поперечины установлены правый и левый верхние суппорты. На правом торце поперечины расположена коробка подач верхних суппортов, на левом торце — коробка дублирования управления верхних суппортов; сзади поперечины смонтирован механизм зажима поперечины.

По направляющим правой стойки перемещается каретка, на которой смонтирован боковой суппорт и его коробка подач.

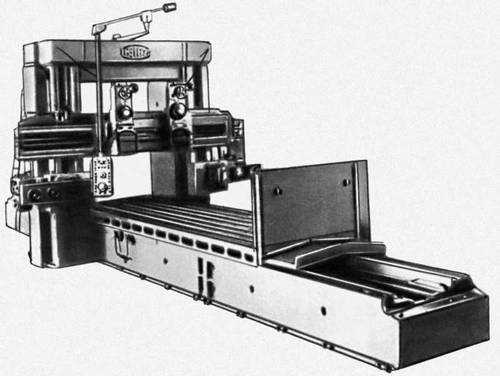

Рис. 1 Одностоечный продольно-строгальный станок

Рис. 2 Двухстоечный продольно-строгальный станок

2. Поперечно-строгальные станки

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм — гидрофицированы.

Поперечно-строгальные станки применяют в единичном и мелкосерийном производстве для обработки поверхностей небольших заготовок. На заготовках строгают вертикальные, горизонтальные и наклонные плоскости, прямоугольные и фасонные канавки на плоскостях и цилиндрах, другие сочетания плоскостей и линейчатых поверхностей.

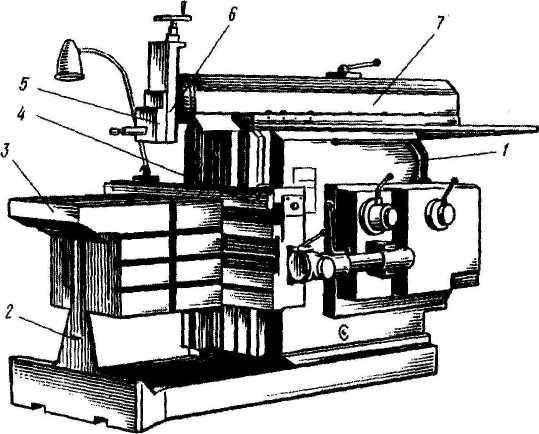

Компоновка поперечно-строгальных станков простая и компактная, при которой обрабатываемая заготовка неподвижна в процессе резания, а резец, закрепленный в ползуне, совершает возвратно-поступательное движение. Общий вид поперечно-строгального станка показан на рис. 3. На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении. Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

Рис.3 Поперечно-строгальный станок

stanok-kpo.ru

Поперечно-строгальный станок 7Б35: технические характеристики, паспорт

Возможность обработки мелкой и средних заготовок, на которых имеются достаточно длинные плоские поверхности, предопределяет широкое применение поперечно-строгальных станков целого ряда модификаций в условиях мелкосерийного и единичного производства. Станки такого рода компактны и надёжны в эксплуатации. Большинство из них оснащается механическим прижимом обрабатываемого изделия, хотя популярная модель 7Д36 оборудована гидравлическим прижимом.

Строгальный станок 7Б35

В каких случаях строгание конкурентоспособно с фрезерованием

Действительно, наличие фазы холостого хода, когда резец возвращается в исходное положение, и обработки не производит, существенно улучшает позиции прямого конкурента строгальным станкам – фрезерного оборудования. Однако в некоторых случаях использование строгания более целесообразно:

- В случае черновой обработки групповых поверхностей на однотипных заготовках наладка фрезерных станков по своей трудоёмкости значительно превосходит затраты времени на обслуживание строгальных.

- Механическая обработка заготовок с поверхностной коркой ржавчины или окалины быстро выводит фрезы из строя, при этом трудоёмкость восстановления является достаточно высокой, из-за сложности заточки инструмента.

- Во время строгания заготовка нагревается менее интенсивно, а потому тепловые деформации изделия незначительны.

- Соответственно, увеличивается и точность обработки.

Энергетические затраты при строгании поверхностей существенно ниже, чем при их фрезеровании, поэтому мощность привода строгальных станков, по сравнению с фрезерными, также ниже. - Строгальные станки и инструмент дешевле фрезерных, и это особо оправдывает себя при небольших объёмах выполняемых операций.

Скачать паспорт строгального станка 7Б35

Суммируя вышеуказанное нетрудно сделать вывод о том, что для получения небольших плоских поверхностей по металлу целесообразно использовать их поперечное строгание. Поперечно-строгальный станок 7Б35, длительное время производившийся станкостроительным заводом в Оренбурге, как нельзя лучше подходит для данных целей.

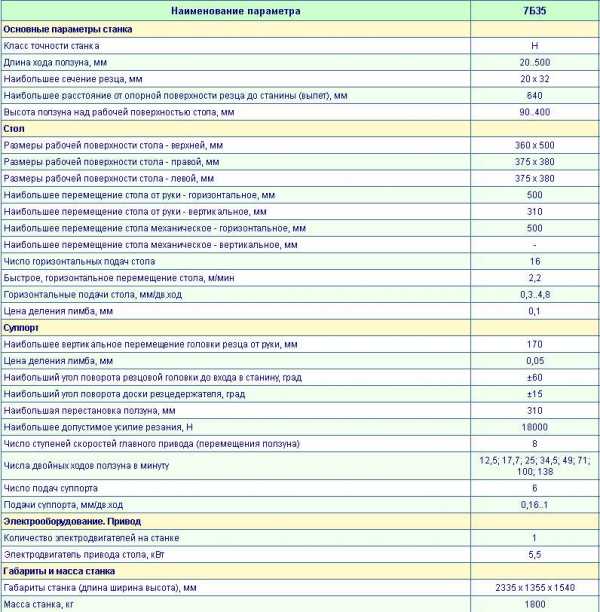

Общие параметры

По своему устройству станок 7Б35 – универсального назначения. Механизм поперечно-строгального станка – кривошипно-кулисный, что позволяет изменять ход ползуна в пределах 20…500 мм. Технологические возможности станка определяются следующими характеристиками:

- Максимальным передвижением поверхности с закреплённой деталью, соответственно в вертикальном и горизонтальном направлениях, мм – 310 и 500. При этом вертикальное движение возможно только в ручном режиме;

- Скорость быстрого перемещения, м/мин – 2,23;

- Точность управления по отсчётному лимбу, мкм – 100;

- Перемещение за один оборот лимба, мм – 12;

- Наибольшие размеры устанавливаемых на столе заготовок, мм: по боковым поверхностям — 380×375, по верхней — 500×360;

- Способ крепления заготовок – лапами на Т-образные пазы;

- Наибольшее вертикальное перемещение резцовой головки на суппорте в ручном режиме, мм – 170;

- Наибольшее угловое перемещение резцовой головки на суппорте в ручном режиме, град ± 60;

- Точность перемещения резца: угловая ± 10, линейная – 0,05 мм;

- Функция автоматического подъёма резца при его холостом перемещении – отсутствует.

Технические характеристики оборудования:

- тип и мощность привода — электродвигатель переменного тока 5,5 кВт, при числе оборотов 1400 мин-1;

- угловая скорость вращения приёмного вала — 625 мин-1;

- наибольшее тяговое усилие на ползуне, кг – 1800;

- производительность шестерённого насоса для подачи СОЖ, л/мин – 5;

- протяжённость двойного хода стола, м – 0…0,5;

- максимально допустимая скорость резания, м/мин – 140;

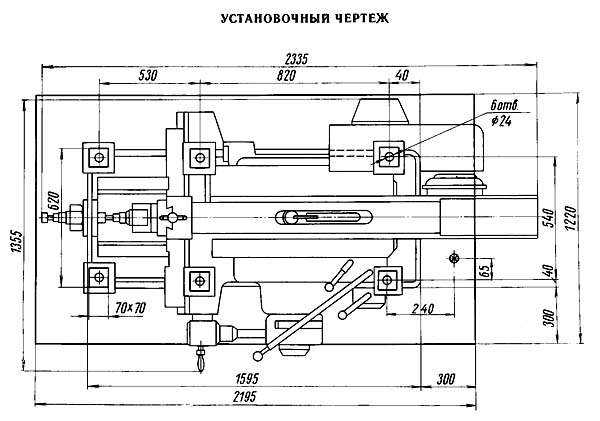

- габариты станка (длина, ширина, высота), мм — 2335×1355×1540.

Технические характеристики

Устройство станка не предусматривает автоматического учёта двойных ходов ползуна. С целью безопасности работы имеется предохранитель от перегрузки.

Основные узлы и принцип действия

Поперечно-строгальный станок 7Б35 состоит из:

- приводного электродвигателя;

- клиноременной передачи;

- коробки скоростей;

- фрикционной муфты включения;

- суппорта с резцовой головкой;

- рабочего стола;

- механизма подачи стола;

- кривошипно-кулисного механизма;

- механизма вертикальной подачи суппорта;

- насосно-смазочной станции;

- станины.

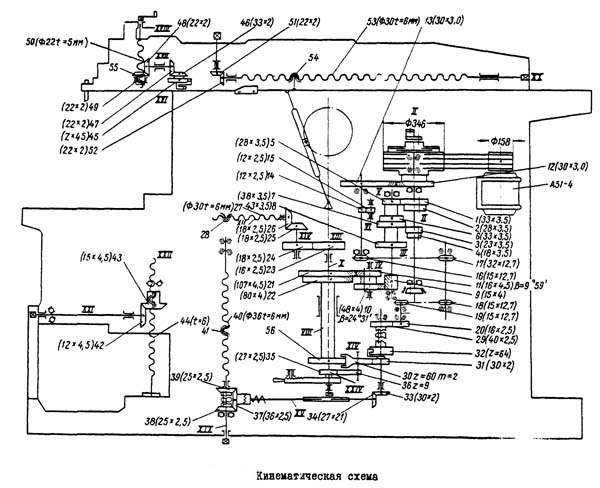

Кинематическая схема

Поперечно-строгальный станок может быть дообрудован поворотным устройством, который в основную комплектацию не входит. Поставляется также комплект быстроизнашиваемых принадлежностей: ремней, рукояток, узла местного освещения, зажимного устройства и крепёжных элементов.

Станок работает так. Крутящий момент от электродвигателя через понижающую передачу сообщается суппорту, при этом стол может передвигаться ускоренно. С этой целью кинематическая схема поперечно-строгального станка предусматривает специальную цепную передачу. Далее при помощи сцепной муфты, работающей без смазки, движение передаётся узлу главного движения. Посредством перебора вех восьми ступеней число ходов кривошипно-кулисного механизма может ступенчато варьироваться в пределах 12,5;17,7; 25;34,5;49;71;100 и 138. Число степеней механизма подачи — 16.

Использовать максимальные длины строгания при наибольших скоростях перемещения суппорта допускается только после проведения соответствующих расчётов. При превышении возможен обрыв кулисного пальца, а также ремней передачи. Слабым местом муфты является фрикционный диск с накладками из феродо: их стойкость при средних режимах эксплуатации станка не превышает 5…6 месяцев.

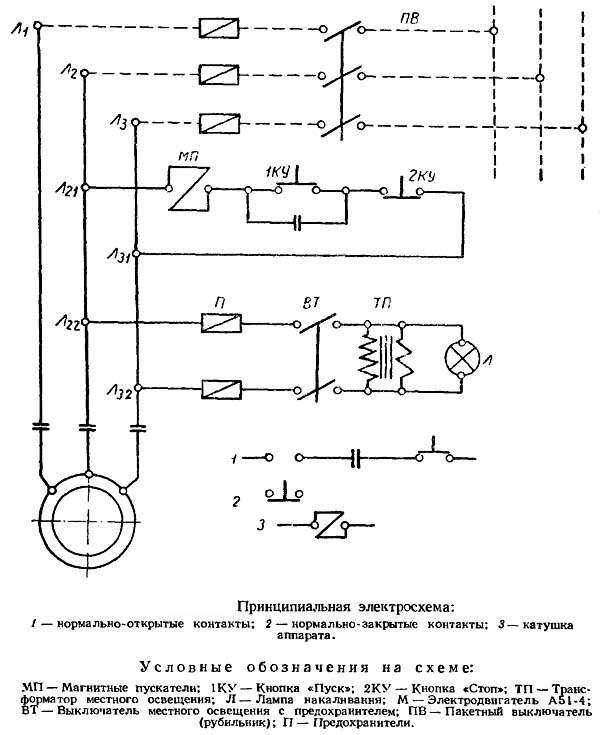

Электрическая схема принципиальная

Схема управления поперечно-строгальным станком 7Б35 представлена следующими функциональными элементами:

- рукояткой включения фрикционной муфты;

- рукоятками управления зажимными устройствами на ползуне и столе;

- ключом, изменяющим положение ползуна;

- упором хода ползуна;

- рукоятками хода салазок на суппорте из холостого цикла в рабочий и наоборот;

- рукоятками включения и переключения механизма перебора.

Установочный чертеж

В схеме предусматривается ускоренный холостой ход резцовой головки, что снижает непроизводительные потери времени при строгании.

В отличие от рассмотренной конструкции, 7Е35 – станок поперечно-строгальный, являющийся модернизацией базовой модели – отличается увеличенным до 20 числом подач и возможностью дополнительного закрепления стола в станине, что увеличивает жёсткость опорной поверхности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Обрабатывающее оборудование: строгальный станок

Строгальный станок предназначен для обработки заготовок, полученных после раскроя древесины. Оборудование может быть разного типа. Так, различают фуговальные, четырехсторонние и рейсмусовые станки. Первые предназначены для обработки изделий «в угол». Рейсмусовый строгальный станок применяется для формирования параллельных граней. Существуют агрегаты и для обработки металлических изделий. В частности, выпускается поперечно-строгальный станок. Эта разновидность оборудования занимает ведущее место по своему удельному весу и значению среди металлорежущих агрегатов.

Оборудование, предназначенное для обработки изделий под углом (прямым либо другим заданным), включает в себя электродвигатель, направляющую линейку, заднюю плиту рабочего стола, рукоятку указателя уровня передней плиты, переднюю плиту рабочей поверхности, веерное ограждение, станину, ножевой вал, пусковое устройство. Строгальный станок данного типа состоит из станины, пары чугунных плит. Они формируют рабочий стол. Оборудование включает также привод, строгальные ножи и ножевой вал.

Первая плита (по ходу материала) предназначена для направления изделия до обработки, задняя – в процессе. Передняя устанавливается ниже на полтора — два миллиметра (то есть на толщину снимаемого слоя стружки).

Каждую плиту можно установить на необходимую высоту. Регулировка высоты первой осуществляется при помощи рукоятки, на которой присутствуют соответствующие отметки. Задняя плита устанавливается при помощи винта с гайками.

Ножевой вал (головка) располагается между плитами. На валу укрепляются ножи, режущие кромки которых находятся вровень с поверхностью задней плоскости. По краям плит, которые обращены к головке, заподлицо прикрепляются накладки-губки из стали. Они предназначены для защиты поверхностей от истирания и отколов. Кроме того, эти приспособления служат для уменьшения зазора между плитами и ножами, а также подпора волокон при снятии стружки. Движение вала производится за счет электродвигателя через ременную клиновую передачу. Веерное ограждение закрывает ножевую головку сверху.

Строгальный станок оснащен направляющей линейкой. Эта деталь является съемной. Линейку можно установить поперек стола, поместить под необходимым углом либо откинуть вверх.

Строгальный станок оборудован и тормозным устройством, предназначенным для быстрой остановки ножевой головки после отключения двигателя.

Подача материала, как правило, производится ручным способом. Узкие изделия обрабатывают по несколько штук одновременно. В процессе работы на оборудовании с конвейерной подачей изделия отправляют торец в торец.

В настоящее время применяются специальные приспособления – автоподатчики. Они обеспечивают большую безопасность и легкость работы. Кроме того, их использование повышает производительность в полтора-два раза. Автоподатчик закрепляется на стойке, которая, в свою очередь, монтируется на станке.

Современные автоподатчики могут применяться на круглопильных, фуговальных, ленточнопильных, фрезерных и шлифовальных агрегатах. Они обеспечивают механизированную подачу материала на оборудовании, которое, как правило, выпускается с ручным механизмом отправки изделий на обработку.

Стоит отметить, что строгальный станок своими руками (да, есть умельцы, которые могут создать столь непростое оборудование) выглядит значительно проще, чем произведенный в заводских условиях.

fb.ru