Токарный цех как бизнес: выбор места, оборудования, инструмента

Свой бизнес станочник может начать, открыв токарный цех. Достаточно поставить настольный станок в гараже или арендовать контейнер на рынке. Сложнее найти заказы на полную загрузку оборудования. В токарном бизнесе понадобится заточной и сверлильный станки. Наличие сварки значительно расширит список услуг. В настоящее время много мелкой работы проводится на токарном станке по металлу. Нужны детали для ремонта бытовой техники, велосипедов, автомобилей и других единичных изделий.

Выбор места для токарной мастерской

Удачно расположенная токарная мастерская будет обеспечена заказами без больших затрат на рекламу. Если потенциальные заказчики находятся близко или постоянно проходят мимо, они сами найдут мастерскую. Наиболее удачным будет расположение мастерской:

- в гаражном кооперативе;

- рядом с загруженной дорогой;

- возле строительного супермаркета;

- на территории рынка.

Основные заказчики в первое время будут техники, занимающиеся ремонтом различного оборудования, установкой систем отопления, автолюбители. В поисках запасных частей они найдут токарную мастерскую, расположенную на видном месте.

В поселках с небольшим количеством населения заказы придется искать на стороне и завозить издалека металл для работы. Транспортные расходы будут съедать большую часть прибыли. В удаленных поселках и на окраинах крупных городов можно открывать цеха, если бизнес расширяется, появились постоянные заказы партиями, и имеющееся оборудование не справляется с нагрузкой. Аренда помещения на окраине обойдется для филиала дешевле. Местные работники не претендуют на зарплату уровня Москвы, но подобрать кадры будет сложнее.

Большое помещение для развивающегося бизнеса не стоит арендовать, на первое время подойдет гараж или контейнер.

Достаточно 8–10 кв/м, на которых будет компактная схема расположения:

- токарный станок – основа бизнеса;

- вспомогательное оборудование;

- место хранения инструмента;

- участок для заготовок и проката;

- стол или полка с готовыми изделиями;

- умывальник с водой;

- огнетушитель.

При выборе места под мастерскую следует обращать внимание на наличие:

- электричества;

- подвода воды и отлива;

- наличие санузла.

В маленьком помещении сложно установить унитаз. Проще расположить свой бизнес на рынке или рядом с супермаркетом. В этом случае общественный туалет будет в доступной близости.

На время холодов в помещении необходимо оборудовать отопление, обеспечить температуру воздуха, установленную санитарными нормами. Такую возможность надо предусмотреть заранее, при выборе помещения бизнес.

При расположении мастерской токарного бизнеса в капитальном здании, потребуется оборудовать:

- отдельный вход;

- капитальную перегородку от остального помещения;

- санузел с водой и отливом;

- умывальник;

- вентиляцию;

- противопожарный щит.

Требования Пожарной охраны и Санстанции в таких случаях на порядок выше. Учитывая шум и вибрацию работающего оборудования, запахи от испаряющихся СОЖ, в жилых домах арендовать помещение невозможно. Для рабочих следует обустроить место для приема пищи и душевую.

В токарном цехе необходимо оборудовать общее освещение и местное для каждого станка. Проводка должна соответствовать требованиям противопожарной безопасности.

Подбор оборудования

На предприятии любого размера, независимо от производимой продукции, самыми загруженными и востребованными являются токарные станки. Большая часть обработки резанием делается на них. Свой малый бизнес следует начинать с приобретения настольного станка. У мелкого оборудования для токарного цеха имеются существенные преимущества:

- подключаются к бытовой сети электроснабжения;

- не требуют специального фундамента для установки;

- место под столом и ящики можно использовать.

Оборудование токарного цеха не может ограничиться однотипными агрегатами. Обязательно нужен заточной станок для резцов, сверл и другого инструмента. На него приобретается набор кругов с учетом производимых на нем работ. Кроме инструмента для станка на нем можно точить садовый инструмент, ножи и топоры.

Инструмент для токарного бизнеса

Бизнес на механической обработке невозможен без режущего инструмента. Необходимо приобрести:

- комплект резцов;

- твердосплавные пластины;

- сверла;

- метчики и плашки.

Для складирования инструмента необходимо предусмотреть место. Оно должно быть рядом с токарным станком. Там же хранится и оснастка. Настольный токарный станок позволяет использовать тумбы и ящики стола, на котором он стоит.

Инструмент в большом количестве покупается у «железячников» на рынке. Многие старые рабочие продают инструменты, изготовленные в СССР. При покупке следует выбирать отрезные, подрезные и проходные резцы.

Сверла пригодятся двух типов: с диаметром, кратным целому числу мм, и под нарезку резьбы. Кроме плашек и метчиков под метрическую резьбы, рядом со строительным магазином понадобится инструмент для нарезания трубной резьбы.

Основная универсальная оснастка продается в комплекте со станком. Специальные приспособления изготавливаются и покупаются по мере необходимости, когда нужны для работы.

Дополнительное оборудование

Следующим приобретением для токарного бизнеса должен стать настольный сверлильный станок. Он не будет иметь полной загрузки, но значительно расширит список выпускаемых деталей. Получив выточенный шкив, заказчик не будет искать, где можно сделать отверстие под крепежный болт.

Для токарно-фрезерного бизнеса не нужна большая площадь помещения. Даже настольное оборудование с питанием 230 Вт позволит делать шпоночные пазы, шлицы, выборки. На валах они необходимы для крепления и передачи вращательного момента.

Фрезерный агрегат позволит делать завершенные по конфигурации детали, обтачивать шестигранники на болтах и гайках, при изготовлении с круглого проката, делать сухари и шпонки.

Для работы нужны будут фрезы разного типа и сменные твердосплавные пластины. Из оснастки переходные конусы для шпинделя, крепеж.

Оборудование для расширения бизнеса

Расширять производство надо токарными напольными станками типа ВТ и ТВШ. Большие агрегаты не нужны, поскольку они:

- дорогие;

- занимают много места;

- требуют фундамента для установки;

- потребляют большое количество энергии;

- не будут полностью загружены.

Крупные детали делают на производстве. Население и мелких предпринимателей – потенциальных заказчиков, интересует мелочевка.

При расширении токарного бизнеса надо ориентироваться на специфику региона, и какие заказы попадаются чаще всего. Имея постоянных заказчиков, которым регулярно нужны одинаковые детали, хорошо приобрести токарно-фрезерный станок с ЧПУ. Он полностью заменит целый ряд станков и будет оправдывать себя на партиях от 20 шт.

Приобретение сварочного аппарата превращает бизнес из мелкого в крупный. Такое производство требует просторного помещения с огороженным сварочным участком, несколько токарных станков и подвода кабеля с напряжением 380 Вт. Для эффективной отдачи оборудования надо нанимать несколько токарей и рабочих других специальностей.

Сварочному аппарату для работы необходим понижающий трансформатор, изменяющий режимы работы. Из инструмента понадобятся электроды разных марок. Для зачистки под сварку и готовых швов нужна болгарка и круги.

Востребованные изделия

Начиная свой токарный бизнес, необходимо узнать, какие токарные изделия пользуются наибольшим спросом. Начинать производить партии деталей на продажу – рисковать остаться с нереализованной продукцией. Все, что делается большими партиями, выпускается крупными предприятиями.

На начальном этапе бизнеса на токарном станке, что производить подскажут заказчики. Настраиваться надо на штучное изготовление деталей для ремонта автомобилей и бытовой техники.

Постепенно люди будут узнавать о возможности выточить вал или другую деталь для ремонта по доступной цене в токарной мастерской по близости. У многих дома имеется техника, на которую перестали выпускать запчасти, а она рабочая и выбрасывать ее из-за сломавшейся оси или другой детали, жалко. Аналогично болт или шайбу для автомобиля можно купить в автосалоне, но цена кусается.

Крупные предприятия неохотно берут в работу мелкие заказы со стороны. Составляется калькуляция на цеховые расходы:

- почасовая стоимость работы станка;

- оплата электроэнергии;

- заработная плата основного рабочего;

- зарплата вспомогательных рабочих цеха;

- амортизационные отчисления на оборудование.

Обычно на крупных предприятиях стоят ДИП200 и еще большие токарные агрегаты. Они потребляют много электроэнергии, независимо от размера детали. Станочник работает по технологии и чертежу, разработанному инженерным составом предприятия. Дополнительные расходы превышают цеховые в 3-5 раз. В результате — космические цены на изготовление деталей.

Прорабатывая бизнес идеи, следует учитывать и заказчиков с небольшими партиями деталей. Строители, автомеханики, мебельщики и другие специалисты, появятся довольно быстро. Им нужно будет сделать переходники для труб отопления, нарезать резьбы и расточить гайки. Привыкшие работать с деревом мебельщики не могут сами выточить шпильки и сделать на них гайки. Если стоимость изготовления у токаря, работающего рядом, будет ниже, чем покупные материалы, они охотно пойдут в небольшой цех.

Предсказать, какие именно детали будут востребованы, сложно. В каждом городе, и даже микрорайоне, свои потребности мелочах, изготавливаемых на токарном станке.

Советы для начинающих

Зарабатывать токарю можно на собственном станке, изготавливая востребованные детали. В основном это простые по форме запчасти к автомобилям, стиральным машинам, пылесосам. Востребованными могут быть фитинги для водопровода и подключения моющего оборудования.

Размер заработка на токарном станке зависит от количества заказов и умения работать. Осуществить любой бизнес план помогает реклама и хорошие отзывы клиентов. Недостаточно развесить приглашения по столбам и вывесить объявление в интернете. Надо своей работой привлекать людей. Делать любой, даже самый копеечный заказ качественно и быстро. Довольный клиент обязательно расскажет о мастерской своим знакомым.

Схалтурив один раз, предприниматель получает антирекламу. Она распространяется быстрее и действует эффективнее.

Токарная мастерская в бизнес-плане должна иметь своим пунктом мероприятия по улучшению условий обслуживания клиентов, повышению качества работы.

Нанимая персонал в цех, предприниматель должен обращать внимание на разряд станочника, его физическое состояние, опыт работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Инструментальный цех: описание и предназначение

Инструментальный цех завода машиностроительного — это вспомогательное отделение, которое предназначается для изготовления и ремонта различных приспособлений. Это могут быть разные режущие, измерительные, вспомогательные, станочные, сборочные и другие приборы и агрегаты.

Описание

В инструментальном цеху, который располагается на территории машиностроительного завода, чаще всего занимаются серийным и индивидуальным производством инструментов. Что касается выполнения большинства операций, то они проводятся вручную слесарем-инструментальщиком. Для того чтобы усовершенствовать работу данных цехов, необходимо увеличить их производительность. Достичь данной цели можно в том случае, если в полном объеме использовать машины и оборудование, ликвидировать все возможные простои в работе. Однако при этом важно помнить, что работа в инструментальном цеху постоянно усложняется, так как приходится решать ряд дополнительных задач. К примеру, полное обеспечение текущего производства всем необходимым инструментом, производство новых приспособлений для освоения новых изделий. Чаще всего проблема заключается именно в том, что мощность инструментального цеха изначально не рассчитана на решение данной задачи.

Производство цеха

Большая часть продукции, которая производится на данном участке завода, уходит на освоение новых изделий. В качестве основного коэффициента производительности данного цеха рассматривается объем производства, который рассчитывается в плановых нормо-часах, а также в стоимостном выражении на основе внутризаводских цен. Здесь важно отметить, что данные внутренние цены устанавливаются не только на изготовление нового инструмента для работы и технологической оснастки, а еще и на ремонт, восстановление и любые другие виды услуг, которые может оказывать данный участок.

К примеру, работа инструментального цеха заключается в изготовлении листовых скоб, которые идут на внутреннее пользование машиностроительного предприятия.

Применение оборудования

Если рассматривать данные статистики, то можно увидеть, что на таких участках используется от 15 до 20 процентов от всех станков, имеющихся в наличии на заводе. Данный показатель примерно в пять раз превышает общее количество станков на специализированных инструментальных заводах, являющихся отдельной единицей, а не частью машиностроительного предприятия. Однако стоит понимать, что большинство станков, применяющихся в цехах, имеют возраст 20 и более лет. Также стоит учитывать, что большая часть инструмента, которая относится к специальной категории, незначительно отличается от обычных лишь по некоторым размерно-геометрическим параметрам. Исходя из всего этого, можно с уверенностью сказать, что можно получить значительную экономическую выгоду от того, что инструментальный цех будет автоматизирован, а также от полного обновления парка станочного оборудования на предприятии. Кроме того, экономическая эффективность повысится и в том случае, если использовать специализированное оборудование, а не универсальное.

Оборудование цеха

К примеру, в данных цехах можно использовать такую вещь, как шлифовальная машинка ГАЗ-50. Еще одно устройство — это фасонные фрезы. Эта вещь принадлежит к категории специального инструмента. Качество данного приспособления, которое поставляется инструментальным отделениям машиностроительных заводов, регламентируется государственными стандартами. Все специальные инструменты обычно изготавливаются именно в таких цехах. Стоит отметить, что их создание обычно носит сугубо индивидуальный характер. Если применение каких-либо стандартных деталей и узлов будет широко распространено, то производство этих элементов может быть установлено на поток. Различие между цехами на машиностроительном предприятии и специализированными заключается также в том, что первые используют жидкое и твердое цианирование, а вторые — жидкое и газовое.

Основная цель существования инструментального цеха заключается в том, что он должен полностью обеспечивать предприятие технологической оснасткой, а также в полной мере изготавливать инструменты для его функционирования. Помимо изготовления, цех также обязан проводить своевременный и полный ремонт оборудования.

Электроснабжение инструментального цеха

Электроснабжение данного участка осуществляется непосредственно от внутрицеховой трансформаторной подстанции. При подаче напряжения оно имеет показатель в десять кВ. Проходя через трансформатор, напряжение понижается до приемлемых 380 В. Нагрузка в таких цехах всегда распределена равномерно, а это значит, что там можно использовать магистральную схему включения приборов. Из-за того, что в помещении применяются установки с ЧПУ и токарные автоматы, оно относится к третьей категории электроприемников.

fb.ru

Установка станков в цехе. Инженерно-технические работники. Монтажный план установки оборудования. Вспомогательные рабочие. Применение виброковриков. Методы расчета количества рабочих. Расположение отделений цеха. Классификация оборудования цеха

1. Установка станков в цехе(установка на полу, установка на групповой фундамент, установка на индивидуальный фундамент; определение размеров фундамента)

Установка оборудования производится по монтажному плану, где указывается «привязка» оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен — к их внутренней поверхности (рис. 98, с. 199).

Допускается «привязка» одной единицы оборудования к другой, «привязанной» к строительным элементам.

Оборудование можно «привязывать» по осям отверстий для фундаментов (ось центров токарного станка), по основанию или фундаменту станка

Станки в цехах устанавливают непосредственно на полу, на индивидуальных или общих для нескольких станков фундаментах, а также на виброопорах. Непосредственно на полу устанавливают лёгкие и средние станки общего назначения, при условии, что вибрации не будут влиять на работу других станков. Отдельные фундаменты для станков не должны связываться с фундаментом здания.

Глубокое заложение фундамента и размер его площади зависит от качества грунта, характера действующих при работе на станке усилий и требований, предъявляемых к точности станка.

Размеры фундаментов определяются конструктивными и технологическими соображениями. Высоту фундаментов приближенно можно принимать для станков массой до 10 т. — равной 0,6 м; для станков массой 10-12 т. -1м; для более тяжёлых станков — 1,5 — 2 м.

Расстояние между соседними фундаментами можно принимать в 1,5 — 2 раза больше разности их глубины заложения. При проектировании нового цеха необходимо заранее предусматривать места установки крупного оборудования.

Для монтажа и демонтажа станков ранее предусматривалось применение мостовых кранов.

В настоящее время выпускается много напольных подъёмно-транспортных погрузчиков (автокраны, авто- и электропогрузчики), с помощью которых можно выполнить монтаж и демонтаж.

Применение мостовых кранов для этих целей допускается только в тех случаях, когда они необходимы в качестве технологического транспорта.

2. ИТР(функции ИТР на машиностроительных предприятиях; 2 метода определения числа ИТР)

К категории инженерно-технических работников (ИТР) относятся работники, выполняющие обязанности, связанные с техническим руководством производственных процессов, или занимающие должности, для которых требуется квалификация инженера или техника: начальники цехов и их заместители; инженеры, техники, технологи, конструкторы; мастера, начальники отделений, участков, бюро, отделов, лабораторий и их заместители; нормировщики, экономисты; механики и энергетики; лаборанты (инженеры и техники).

Определение количества ИТР производится по штатному расписанию в соответствии со схемой управления, либо укрупнённо в процентном исчислении от общего числа рабочих.

В серийном производстве при 2-х сменной работе число ИТР — 10-17% от общего количества рабочих, в мелкосерийном — 9 — 6 %

Данное количество ИТР не учитывает ИТР ремонтной базы, групп механики, мастерской по ремонту оснастки, заточного отделения и ИТР ОТК. Большее количество относится к цехам, имеющим в своём составе порядка 100 человек, меньшее — к цехам, имеющим в своём составе 1500 человек и более. Промышленное значение интерполируется.

При двухсменной работе в первой смене работает 70 % всех ИТР.

3. Монтажный план установки оборудования (его назначение и порядок разработки монтажного плана)

Установка оборудования производится по монтажному плану, где указывается «привязка» оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен — к их внутренней поверхности.

Допускается «привязка» одной единицы оборудования к другой, «привязанной» к строительным элементам.

Оборудование можно «привязывать» по осям отверстий для фундаментов (ось центров токарного станка), по основанию или фундаменту станка

Станки в цехах устанавливают непосредственно на полу, на индивидуальных или общих для нескольких станков фундаментах, а также на виброопорах. Непосредственно на полу устанавливают лёгкие и средние станки общего назначения, при условии, что вибрации не будут влиять на работу других станков. Отдельные фундаменты для станков не должны связываться с фундаментом здания.

Ширина пролетов (т.е. расстояние между осями колонн в поперечном направлении пролета), как видно из планировки, зависит от габаритных размеров применяемого оборудования и средств транспорта. Наиболее распространены следующие размеры ширины пролетов: 18 м для легкого машиностроения, 18 и 24 и для среднего, 24, 30, 36 м для тяжелого.

Ширина всех пролетов принимается одинаковой. Иногда один, два или несколько пролетов делают большей ширины, чем остальные, в связи с установкой в них более крупных станков, чем в других пролетах.

Расстояние между осями колонн в продольном направлении, называемое шагом колонн, чаще всего принимают равным 6; 9 м, иногда 12 м в зависимости от рода применяемого материала для здания, его конструкции и нагрузок.

vunivere.ru

Основное технологическое оборудование цехов-изготовителей заготовок деталей

В зависимости от способа формообразования и массы заготовок турбостроительный завод получает их по внешней кооперации или производит в собственных заготовительных цехах. Все стальные отливки, исключая изготовляемые методами точного литья, и стальные поковки чистой массой более 200 кг, а также сварные заготовки валов гидротурбин производятся на машиностроительных заводах, имеющих необходимую металлургическую базу. На оборудовании этих же заводов выполняются операции гибки и штамповки имеющих криволинейную форму заготовок из толстолистового стального проката. Крупные отливки из серого чугуна и все отливки из высокопрочного чугуна и цветных сплавов поставляются в объединение по внешней кооперации.

Основное оборудование цехов металлургических предприятий. Производство крупных отливок деталей гидротурбин из углеродистых, низколегированных и нержавеющих сталей должно иметь следующее основное оборудование: 1) сталеплавильные средства к которым относятся мартеновские печи емкостью до 120 т, электродуговые печи емкостью до 80 т и камеры для вакуумирования стали; 2) формовочные площади, имеющие специальные кессоны для формовки и заливки металлом формы таких заготовок, как корпуса и лопасти рабочих колес поворотно-лопастных гидротурбин, и участки формовки в почве и крупногабаритных опоках. Участки формовки таких отливок должны иметь мостовые краны грузоподъемностью до 175 т и сушильные печи с температурой нагрева 400° С для сушки крупногабаритных стержней, формовочные машины встряхивающего действия и пескометы для набивки форм; 3) средства для очистки отливок от земли и пригара — камеры для гидроочистки при давлении в гидросистеме 150—300 кгс/см

К числу существенных недостатков организации производства литых заготовок следует отнести нехватку станочного оборудования для грубой механической обработки заготовок, в связи с чем большинство дефектов вскрывается уже на турбиностроительных заводах. Такое положение не только служит причиной удлинения цикла производства, но (и это главное) не способствует улучшению литейной технологии.

Производство крупных поковок (в первую очередь, валов гидротурбин). Для изготовления таких поковок необходимо следующее основное оборудование. 1. Плавильные средства и изложницы для слитков массой до 180 т. 2. Прессы гидравлические усилием 2500—12 000 тс. 3. Печи нагревательные с выдвижным подом при температуре нагрева 1100—1250° С, печи горизонтальные с выдвижным подом и вертикальные для высокотемпературной термической обработки при температуре 900—930° С. 4. Баки для закалки деталей массой до 10—12 т. 5. Установки для электрошлаковой сварки валов с наружным диаметром трубы до 2400 мм и фланцами до 3200 мм при массе сварного узла до 120—130 т.

Производство поковок среднего размера

Основное оборудование заготовительных цехов турбостроительного предприятия. В заготовительных цехах изготавливают все сварные конструкции, в т. ч. и из нержавеющих сталей, поковки массой до 500 кг и отливки из серого чугуна массой до 10 т. В связи с большим объемом сварных конструкций из листового проката для получения более высокого коэффициента его использования и лучшей организации производства на заводе следует иметь специализированный раскройный цех. Создание цеха способствует также повышению точности и качества подготовки листовых заготовок под сборку и сварку, а следовательно, и точности изготовления сварных конструкций.

Раскройный цех. Этот цех должен иметь следующее основное оборудование.

1. Обдирочно-шлифовальные станки.

2. Листоправильные машины для правки листов толщиной до 30 при ширине 2400 и длине 8000 мм с точностью до 3 мм.

3. Газорезательные машины: а) с программным управлением, обеспечивающие точность вырезки ± 0,2 мм при толщине листа до 250 мм; б) фотокопировальные с масштабом копирования 1:1, работающие по копир-чертежам отдельных заготовок с точностью реза ±0,5 мм при толщине листа до 120 мм; в) фотокопировальные с масштабом копирования 1 : 10, работающие по раскройным картам с точностью реза ±1,5 мм. Практически получаемая точность реза последних машин зависит от их технического состояния и толщины разрезаемого листа и может уступать паспортным данным в 2—2,5 раза. Все машины должны иметь возможность работать на ацетилено-кислородной смеси или на природном газе. В последнем случае производительность процесса на 25—30% ниже.

4. Столы для разметки и ручной и секаторной резки листов для единичных заготовок.

5. Гильотинные ножницы для механической резки (по прямым линиям) листов толщиной до 40 и шириной до 4000 мм.

6. Оборудование для газо-флюсовой резки листов из нержавеющих сталей.

7. Установки для плазменной резки, мелкие прессы, штабелер и другое технологическое оборудование.

Цехи для сборки и сварки заготовок. Эти цехи должны иметь следующее основное оборудование.

1. Листогибочные вальцы для гибки цилиндрических обечаек, желательно с программным управлением, с наименьшим внутренним диаметром 800 мм из листов стали марки Ст3 толщиной до 40 при ширине 4000 мм и до 60 при ширине не менее 1000 мм. Вальцы должны обеспечивать гибку конических обечаек с углом конусности 7—15°.

2. Прессы гидравлические усилием 700—4500 тс для гибки листов толщиной 100—180 при ширине 600—2000 мм с использованием универсального или специальных штампов, а также штам-погибки лопастей.

3. Электрическую или газовую нагревательную печь с температурой нагрева до 1100°С.

4. Стендовые плиты для сборки и сварки деталей.

5. Сварочное оборудование для полуавтоматической сварки в среде углекислого газа и под слоем флюса, ручной дуговой, аргоно-дуговой и электрошлаковой сварки деталей гидротурбин.

6. Разметочные плиты для проверки размеров и формы заготовок в процессе производства.

7. Электрические печи для термической обработки — отпуска после сварки деталей—с выдвижным подом размерами не менее 3,8 X 4,5 X 10,8 м.

8. Камеру размерами 5 X 7 X 12 м для дробеструйной очистки заготовок от окалины после термической обработки в электротермических печах.

9. Универсальное станочное оборудование всех типов для механической обработки элементов сварных конструкций, необходимой в процессе их изготовления.

10. Участок для контрольной сборки узлов гидротурбин, отправляемых на монтаж без механической обработки на заводе. К таким узлам относятся: спиральные камеры радиально-осевых гидротурбин; статоры турбин, сектора которых соединяются сваркой при монтаже; облицовка шахты и конуса отсасывающей трубы и т. п.

Участок производства сварных рабочих колес радиально-осевых гидротурбин. На участке должно быть следующее основное оборудование.

1. Однофазные трансформаторы мощностью 180 и 320 кВ·А для индукционного электронагрева токами промышленной частоты ступицы, лопастей и обода до 300° С.

2. Контрольно-измерительная аппаратура для контроля температуры нагрева всех элементов свариваемого рабочего колеса с помощью термопар.

3. Электросварочное оборудование для одновременной ручной дуговой сварки 16—18 швов или электрошлаковой сварки (выпрямители ВКСМ-1000 и др.).

4. Стенды для сборки и сварки рабочих колес, оснащенные кантовальными устройствами, подводом электропитания и воды для охлаждения индукторов.

5. Газовая ямная печь для высокотемпературной термической обработки рабочих колес после сварки.

6. Мостовые краны грузоподъемностью до 300 т.

Чугунолитейный, модельный и кузнечный цехи. Эти цехи оснащаются оборудованием, необходимым для изготовления литых и кованых заготовок, соответствующих приведенным выше данным. Кузнечный цех должен иметь специализированные участки для цементации и нитрирования различных деталей и изготовления пружин.

www.stroitelstvo-new.ru

Планировка оборудования и рабочих мест в цехе. Определение размера площади цеха. Планировка оборудования.

Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, тех. процессом, объемом и организацией производства.

В поточно-массовом производстве, например в автотракторном, цех называется по наименованию выпускаемого узла или агрегата. Например, цех двигателей имеет участки: «Блок цилиндров», «Коленчатые и кулачковые валы», «Шатуны» и т.п. Участок разбивается на станочные линии по наименованию деталей, например участок «Блок цилиндров» имеет линии «Блок», «Направляющие втулки клапана», «Крышки коренных подшипников» и т.д.

В серийном производстве механический цех разбивается на участки (или пролеты) по размерам деталей (участок крупных деталей, участок мелких деталей, участок средних деталей) или по характеру и типу деталей (участок валов, участок зубчатых колес и т.д.)

Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки участков и линий механического цеха располагают в цехе одним из двух способов:

По типам оборудования– этот способ характерен для единичного, мелкосерийного и отдельных деталей серийного производства. Создаются участки станков: токарных, фрезерных, шлифовальных. Последовательность расположения подобных участков однородных станков на площади цеха определяется последовательностью обработки большинства типовых деталей.

Так по ходу технологического процесса обработки деталей типа шкив, муфта, фланцы, диски, зубчатые колеса, втулки и т.д. располагаются участки станков в следующей последовательности:

Токарные станки

Фрезерные

Строгальные

Радиально и вертикально-сверлильные

Шлифовальные (круглошлифовальные).

При обработке плоскостных деталей (плита, рама, станина и т.п.) последовательность расположения оборудования будет следующая:

Разметочные плиты,

Продольно-строгальные,

Продольно-фрезерные,

Расточные,

Сверлильные,

Плоскошлифовальные.

При размещении станков необходимо стремиться к достижению прямоточности производства и к наилучшему использованию подкрановых площадей. Мелкие станки располагают на площадях, не обслуживаемых кранами.

По порядку технологических операций– этот способ характерен для цехов серийного и массового производства. Станки располагаются в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций. В мелкосерийном и среднесерийном производстве каждая группа станков выполняет обрпботку нескольких деталей, имеющих аналогичный порядок операций, т.к. загрузить полностью все станки линии одной деталью не всегда возможно.

Необходимо предусматривать кратчайшие пути движения каждой детали, не допускать обратных, кольцевых или петлеобразных движений, создающих встречные потоки или затрудняющих транспортирование.

Основные принципы при размещении станков:

Участки, занятые станками, должны быть по возможности наиболее короткими. В машиностроении длина участка составляет 40 – 80 м.

Станки вдоль участка могут располагаться в 2, 3 и более рядов. При расположении станков в 2 ряда между ними оставляется проход (проезд) для транспорта. При трехрядном расположении станков может быть два или один проход. В последнем случае продольный проход образуется между одинарныи и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), расположенным у колонн, между станками оставляют поперечные проходы. При 4-х рядном расположении устраивают 2 прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посередине (см. рис. 3).

Станки могут располагаться по отношению к проезду вдоль поперек и под углом (рис. 4). При поперечном расположении станков затрудняется их обслуживание, т.к. нужно предусматривать поперечные проезды. Загрузочная сторона прутковых станков должна быть обращена к проезду, у остальных же станков сторона с приводом обращена к стене или колоннам. Для лучшего использования площади револьверные станки, автоматы, протяжные, расточные, продольно-фрезерные и продольно-шлифовальные располагают под углом.

В поточных линиях станки также могут устанавливаться в один или в два ряда. В последнем случае деталь в процессе обработки переходит с одного ряда на другой. В поточных линиях с применением рольгангов или других конвейеров станки могут устанавливаться относительно них параллельно, перпендикулярно, а также могут быть встроены в линию.

Расстояние между станками, а также между станками и элементами зданий для различных вариантов расположения оборудования, а также ширина проездов в зависимости от различных видов транспорта регламентирована нормами технологического проектирования.

Табл. 8

Нормы расстояний между станками и от станков до стен и колонн.

Расстояния | Нормы расстояний между станками при их размерах в мм | |||||

До 1800800 | До 40002000 | До 80004000 | До 160006000 | |||

Между станками по фронту «а» | 700 | 900 | 1500 | 2000 | ||

Между тыльными сторонами станков «б» | 700 | 800 | 1200 | 15000 | ||

Между станками при поперечном расположении к проезду | При расположении станков «в затылок» «в» | 1300 | 1500 | 2000 | — | |

при расположении станков фронтом друг к другу и обслуживании 1 рабочим | одного станка «г» | 2000 | 2500 | 3000 | — | |

двух станков «д» | 1300 | 1500 | — | — | ||

От стен или колонн здания до | тыльной или боковой стороны станка «е» | 700 | 800 | 900 | 1000 | |

фронта станка «ж» | 1300 | 1500 | 2000 | — | ||

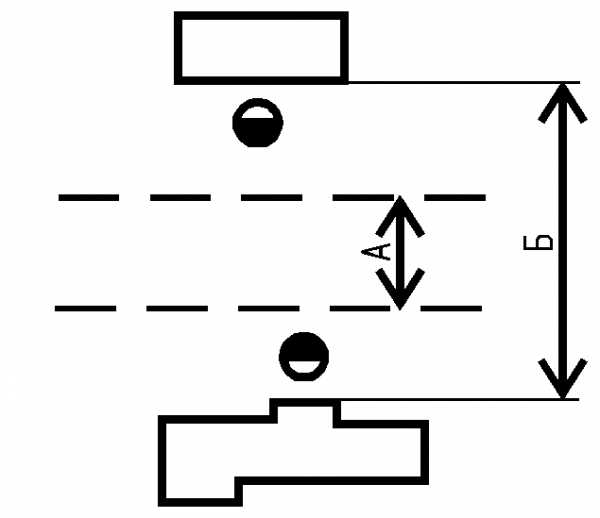

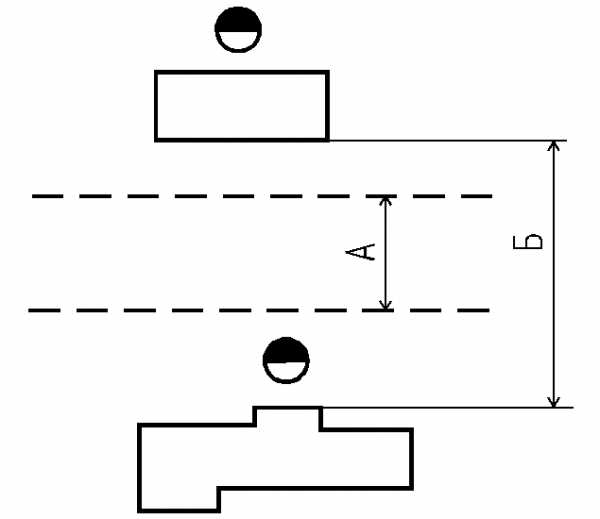

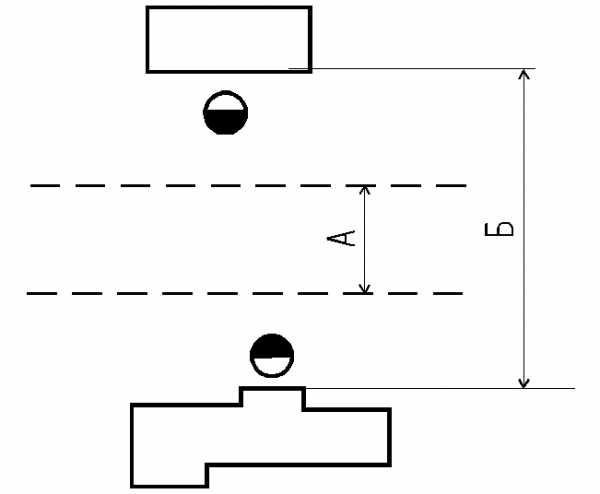

Иллюстрации к табл. ___ приведены на рис. 5.

Ширина магистральных проездов.

Табл. 9.

Вид транспорта | Ширина проезда | Расстояние между станками |

Электрокары (1 – 5 т) | 3000 – 4000 | 3400 – 4500 |

Электропогрузчики (0,5 – 3 т) | 3500 – 5000 | 4000 – 5500 |

Грузовые автомашины (1 – 5 т) | 4500 – 5500 | 5000 — 6000 |

Ширина проездов при различном транспорте (габариты груза до 800 – 1500 мм).

Табл. 10

|

|

| |

Мостовой кран | А =2000; 2500 Б = 2500; 3000 | А = 2000; 2500 Б = 3300; 3800 | А = 2000; 2500 Б = 4000; 4500 |

Эл. кары | А = 2000; 2500 Б = 2500; 3000 при одностор. движении А = 3000; 3500 Б = 3500; 4000 при двухстор. движении | А = 2000; 2500 Б = 3300; 3800 | А = 2000; 2500 Б = 4000; 4500 |

Только одностороннее движение. | |||

При вычерчивании габаритов станка принимается его контур по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей станка. Каждому типу станка дается условное графическое изображение в М 1:100 или 1:200.

studfiles.net

Расположение оборудования автоматических станочных линий в цехе

В соответствии с установленным на предприятии технологическим процессом и намеченными типами станков в цехах размещают требуемое число станков, исходя из их производительности и допускаемой загрузки и учитывая при этом неизбежные затраты времени не только на чистую работу, но и на подготовку станка к работе, настройку его, перестановку режущего инструмента и пр.

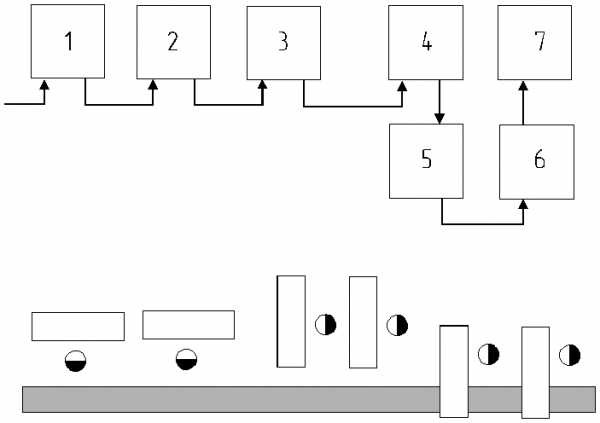

Примером может служить показанный на рисунке схематический план расположения оборудования автоматических станочных линий в цехе машинной обработки деталей корпусной мебели и строгально-заготовительном отделении, где производятся фугование кромок деталей и их склеивание, а также строгание деталей, не обрабатываемых на автоматических линиях.

Схема расположения оборудования автоматических станочных линий

Схема расположения оборудования автоматических станочных линий в цехе машинной обработки деталей: 1 — бункерное загрузочное устройство; 2 — автоматический податчик; 3 — фуговальный станок; 4 — фрезерный станок; 5 — четырехсторонним строгально-калевочный станок; 6 — направляющий лоток с автоматическим перегрузочным устройством; 7 — двусторонний шипорезный станок; 8 — ленточный транспортер; 9 — сучкозаделывательный станок; 10 — шлифовальный станок; 11 — головка для торцовки под прямым углом и углом 45° к пласти и кромке детали; 12 — цепной транспортер; 13 — головка для выборки паза под вставной шип и выборки фальца; 14 — трехшпиндельная сверлильная головка; 15 — головка для одновременного впрыскивания клея в три гнезда; 16 — головка для одновременной запрессовки трех круглый шипов; 17 — сверлильный автомат; 18 — шипорезный станок для шипов типа «ласточкин хвост»; 19 — шипорезный станок для прямых шипов; 20 — сверлильный автомат; 21 — малый рейсмусовый станок; 22 — сверлильный станок; 23Г — копировальный станов 24 токарный станок; 25 — конвейерно-клеильный пресс; 26 — рейсмусовый станок; 27 — круглопильный станок; 28 — четырехсторонний-калевочный станок; 29 — перекидной мостик; 30 — технический контроль.

Обработка в зависимости от характера деталей разделена на четыре потока (автоматические линии):

- I — для проходной обработки деталей,

- II — проходной и позиционной обработки,

- III — обработки ящичных деталей;

- IV — для обработки прочих деталей.

Передвижение деталей по автоматическим линиям осуществляется конвейерами, а на поток — с помощью тележек.

Отделочные цехи обычно существуют на крупных мебельных фабриках; в мелких столярных мастерских отделка изделий совмещается со сборкой.

Процесс отделки столярных изделий строится весьма различно и зависит от вида изделий и характера отделки. Обычно столярную мебель отделывают в собранном виде и перемещают вручную или при помощи транспортного конвейера. Разборную мебель и отдельные детали (в особенности полированные) отделывают, перемещая по цеху (переносят или перевозят на тележках).

«Столяр-белодеревец и краснодеревец»,

А.Н.Стариков

В совершенствовании техники и организации столярного производства активное участие принимают широкие массы рабочих-новаторов и инженерно-технических работников, предложивших и внедривших много технических изобретений и усовершенствований. Эти проявления творческой инициативы и активности масс множатся на предприятиях и стройках с каждым днем, ускоряя технический прогресс и обеспечивая дальнейший рост производительности труда. В контрольных цифрах развития народного хозяйства СССР…

К работе на станках могут допускаться лишь лица, хорошо знакомые с работой на этих станках, с их устройством и сдавшие техминимум. Все органы управления станком (рычаги, рукоятки и т. п.) надо располагать в местах, удобных и безопасных для пользования ими. Питающие валики, ролики, зубчатые, ременные и другие передачи, а также иные движущиеся доступные части станков…

Совокупность мероприятий, гарантирующих сохранность здоровья рабочих, называется техникой безопасности. Основным мероприятием является снабжение каждого станка предохранительными приспособлениями и ограждениями. При пилении любой пилой не допускается ставить палец или руку у пропила для направления пилы по риске. В особенности это опасно при запиливании с торца вертикально закрепленных брусков. При пилении лучковой пилой необходимо следить за тем,…

Перед началом работ бригадир должен получить от мастера наряд, являющийся производственным заданием, с указанием объемов работ, сроков их выполнения и расценок. Наряды могут выдаваться трех видов: с оплатой по прямым сдельным расценкам; с оплатой по прогрессивно-сдельным расценкам; с оплатой аккордно. На работу с повременной оплатой наряды не выдаются. Наряд выдается для всей бригады на срок…

На предприятиях и строительстве применяют следующие формы оплаты труда рабочих: прямую сдельную; прогрессивно-сдельную; аккордную; прогрессивно-премиальную; повременную. Прямая сдельная оплата заключается в том, что рабочий получает заработную плату за фактически выполненное им количество работы по установленным заранее расценкам за единицу работы. Заработок рабочего в данном случае прямо пропорционален количеству исполненной работы, что создает заинтересованность рабочего в…

www.ktovdome.ru

Правила установки станков в цеху – «Nord West Tool»

Правильность монтажа металлообрабатывающего станка на месте эксплуатации напрямую определяет качество обработки деталей. Кроме того, соблюдение правил установки станочного оборудования обеспечивает технику безопасности на предприятии. Требования к выбору и обустройству участка для установки техники для металлообработки регламентируются стандартом ГОСТ 12.2.009-99 и некоторыми другими документами, в которых определяются нормы проектирования промышленных предприятий.

Выбор места для установки станка

В большинстве случаев машины устанавливаются таким образом, чтобы обеспечивался свободный подход к ней с любой стороны. Станки, на которых обрабатываются крупногабаритные заготовки, размещаются поблизости от транспортных магистралей или непосредственно под подъёмными устройствами. Это позволяет транспортировать готовые изделия на склад без риска их повреждения, поскольку отсутствует этап промежуточной транспортировки.

Важным моментом является также близость расположения распределительного электрощита. Чем ближе к распределителю размещается станок, тем короче электрические кабели. В этом случае они не мешают передвижению персонала и транспортных средств по цеху. Иногда кабели укладываются в специальные паттерны, проделываемые в полу и закрываемые стальными листами. Если на предприятии используется система централизованной подачи смазочно-охлаждающей жидкости, то в эти паттерны укладываются также шланги, по которым СОЖ подаётся к станкам.

Подготовка места для монтажа станка

Участок, выбранный для установки станочного оборудования, должен быть соответствующим образом подготовлен. Методы подготовки зависят, главным образом, от режима, в котором будет использоваться машина. Если станок будет функционировать короткими циклами, то разрешается монтаж прямо на бетонный пол. Разумеется, поверхность в любом случае должна быть подготовлена – выровнена и укреплена, например, стальной армирующей сеткой.

Оборудования, функционирующее длительными рабочими циклами, должно устанавливаться на специально построенный фундамент. Эта необходимость диктуется воздействием вибраций, которые являются неизбежными в процессе металлообработки. Существуют различные типы фундаментов:

- ленточные;

- свайные;

- прорезиненные;

- пружинные.

Последние сооружаются для прецизионных станков, обрабатывающих заготовки с высокой точностью. Пружины поглощают вибрации, что снижает погрешности металлообработки. Недостаток этих фундаментных блоков заключается в необходимости периодического обслуживания, связанного с демонтажом станка.

Выравнивание и закрепление станка

После установки машины на месте и перед окончательным закреплением её необходимо выровнять по трём координатам – двум горизонтальным плоскостям и вертикали. Для этого используются металлические клинья, изготовленные из стали с малым коэффициентом термического изменения линейных размеров. Правила выравнивания являются уникальными для конкретной модели, и при проведении этой операции следует неукоснительной исполнять требования эксплуатационной документации.

Правильно установленный и выровненный станок прикрепляется к монтажной поверхности. Закрепление выполняется с помощью специальной арматуры и мощных анкерных болтов, которые надёжно удерживают технику на протяжении всего периода эксплуатации. Под головки болтов обязательно подкладываются пружинные шайбы из закалённой стали, препятствующие самопроизвольному вывинчиванию метизов в условиях вибраций.

вернуться назад

www.nordwesttool.ru