Круглошлифовальные станки: технические характеристики, назначение

Существует достаточно много различного оборудования по обработке металла, которые могут использоваться для шлифования поверхности. Шлифование – механическая обработка, которая позволяет изменить показатель шероховатости поверхности и особенности формы детали. Некоторые модели можно назвать универсальными, их назначение является шлифование деталей различной формы. Наибольшее распространение получили круглошлифовальные станки, назначение которых заключается в шлифовании заготовок цилиндрической формы.

Круглошлифовальный станок 3М151

Назначение

Круглошлифовальные станки используется для обработки наружной цилиндрической поверхности, крепление заготовки проводится в центрах и патроне. При этом может проводиться продольная и поперечная подача для достижения необходимого результата. Универсальный вариант исполнения подходит для различных размеров, некоторые виды могут применяться в промышленности для получения особо крупных деталей.

Во время работы универсального станка с центрами направление вращения заготовки противоположно направлению вращения абразивного материала. Подобные модели могут использоваться в различных видах производства.

Стоит отметить, что круглошлифовальный станок используется при конечном этапе производства. Бесцентровые и другие типы моделей проводят шлифование после токарной обработки, фрезерования, сверления и так далее.

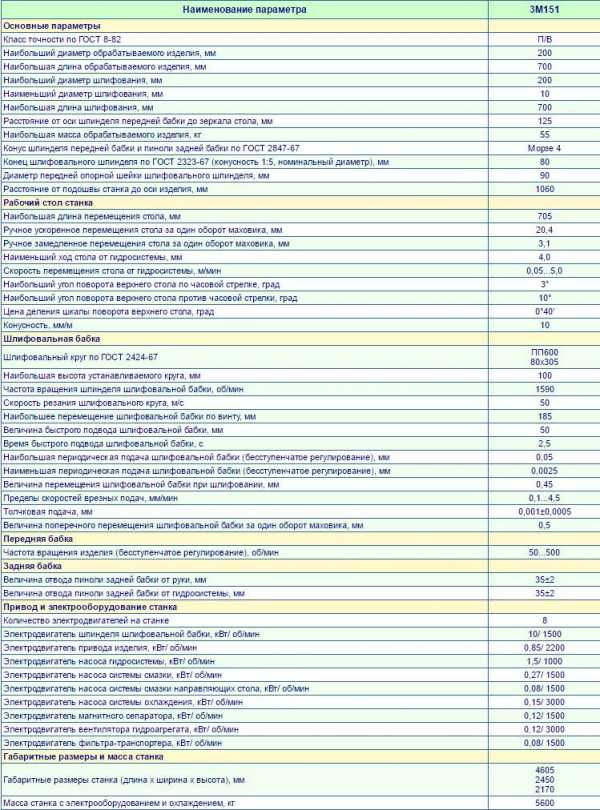

Основные параметры

При выборе оборудования следует учитывать его тип, который определяет многие важные параметры шлифования. К основным параметрам можно отнести:

- Возможные размеры устанавливаемого центра. В случае бесцентровой модели важным показателем можно назвать размер стола.

- Диаметр круга и скорость его вращения. Универсальные варианты исполнения можно применять для получения деталей различной формы, они могут быть конусными.

В паспорте указывается вся важная информация. Чертеж и паспорт позволяют определить то, какие технические характеристики имеет конструкция. Чертежи составляются с учетом ГОСТ, как и паспорт.

Вышеприведенная информация должна учитываться при выборе модели, схема круглошлифовального станка отражает все его особенности. Поэтому для определения важных моментов следует рассматривать чертежи и паспорт, составленные по ГОСТ.

Классификация

Определенные моменты, указанные в чертеже и паспорте, определяют следующую классификацию шлифовального оборудования:

- Универсальные имеют поворотный рабочий стол, есть возможность провести поворот заготовки и самого шлифовального круга. Универсальный вариант исполнения снабжается дополнительной бабкой.

- Простые позволяют обрабатывать только определенные заготовки.

- Советский круглошлифовальный станок 3Б151

- Круглошлифовальный станок RSM 750

- Универсальный круглошлифовальный станок

Универсальные модели имеют паспорт и чертежи, которые отражают все особенности круглошлифовального станка. По ГОСТ проводится оформление всех подобных документов.

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

- Мощность указывается в кВт. Определяет производительность машины.

- Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В.

- Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях.

- Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ.

- Номинальное число оборотов также часто определяется в ГОСТ. Оно имеет важное значение, так как определяет скорость вращения круга.

Подобные моменты следует учитывать при выборе круглошлифовального станка.

ЧПУ

Отдельные варианты исполнения имеют систему автоматизации работы.

Круглошлифовальный станок с ЧПУ

Числовое программное управление позволяет в несколько раз повысить степень автоматизации работы. При этом выделим следующие моменты:

- Высокая точность шлифования. Механизм, который используется для крепления и подачи круга, при автоматической подаче позволяет получать размеры, которые могут иметь отклонение всего несколько сотых миллиметра.

- Значительно повышается производительность. Большая часть этапов технологического процесса выполняются автоматически, а значит – не требуют вмешательства оператора.

- Снижается вероятность возникновения брака. Если снизить то, сколько этапов будет выполнять человек, можно снизить вероятность возникновения проблем.

- Уменьшаются затраты за счет того, что один оператор может обслуживать несколько рабочих мест.

Круглошлифовальный станок с ЧПУ встречается довольно редко, так как он используется в редких случаях в крупносерийном и массовом производстве. Стоимость из-за включения в конструкцию системы числового программного управления значительно повышается, поэтому использовать его нужно только при крупном производстве.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Круглошлифовальный станок: технические характеристики и схемы

Содержание статьи:

Круглошлифовальные станки относятся к классу металлообрабатывающего оборудования. С их помощью выполняют точное шлифование металлических заготовок по внешней поверхности. Конструктивно станки этого типа существенно отличаются от аналогичного оборудования.

Конструктивные особенности оборудования

Рабочий блок станка

Принцип работы круглошлифовальных станков основан на прижиме заготовки с помощью направляющего круга либо монтажа в центах. Обработка при этом выполняется путем касания рабочего вращающего абразива с поверхностью детали. Таким образом выполняется равномерное удаление материала с формированием оптимального показателя шероховатости.

Классическая компоновка станка представляет собой сочетание токарного и шлифовального. Для фиксации заготовки в конструкции предусмотрен специальный блок. Это может быть система патронов, удерживающих деталь в горизонтальном положении. Альтернативным вариантом является применение дополнительного круга, который придавливает заготовку к абразиву.

Круглошлифовальный станок имеет следующие преимущества использования:

- возможность обрабатывать детали с различными габаритами. При этом важно учитывать их массу;

- точная настройка параметров. Для обеспечения высокого качества шлифовки рекомендуется приобретать модели с автоматической подачей;

- выбор модели станка под конкретные производственные задачи. Это обеспечит максимальную производительность и снизит себестоимость продукта.

Однако для выбора оптимальной модели станка необходимо детально ознакомиться с их разновидностями и эксплуатационными качествами. Все зависит от конфигурации обрабатываемых деталей, а также требований к качеству шлифования.

Немаловажным моментом является конфигурация абразивного диска – его зернистость, площадь рабочей поверхности. Эти характеристики напрямую влияют на качество шлифовки стальной заготовки.

Виды круглошлифовальных станков

Пример компоновки станка ЗМ151

На практике на круглошлифовальных станках подвергаются обработке заготовки круглого или овального сечения. Шлифовка сложных деталей на этом оборудовании невозможна из-за специфики его конструкции. Это нужно учитывать при выборе модели станка.

Наиболее распространенными моделями круглошлифовальных станков является оборудование, в котором детали устанавливаются в центрах. Фиксация заготовки выполняется между передней и задней бабкой. Для повышения качества шлифования происходит вращение тела. При контакте его с абразивным диском происходит снятие излишка материала в виде металлической пыли стружки.

Кроме этой методики в последнее время набирают популярность так называемые бесцентровые круглошлифовальные станки. В них заготовка помещается на рабочий лафет и с одной стороны удерживается вспомогательным кругом, а другой подвергается шлифованию основным абразивом. Таким образом можно выполнить качественную тонкую обработку тонкостенных цилиндров или конусов. Степень прижатия регулируется с помощью системы автоматики.

Дополнительно необходимо учитывать такие особенности, которыми обладает круглошлифовальный станок:

- наличие поворотного стола. С его помощью можно осуществлять смещение заготовки относительно абразивного диска в горизонтальной и вертикальной плоскости;

- устройство механизма подач. Это может быть автоматизированный комплекс или его механический аналог. В последнем случае станки подобного типа применяют для чернового шлифования;

- возможность фиксации заготовки в центрах, патроне. Этот параметр относится только к оборудованию центрового типа.

В настоящее время выпускается большое количество моделей круглошлифовальных станков. Поэтому помимо выбора по конструктивным параметрам необходимо учитывать технические и эксплуатационные качества оборудования.

Для шлифовки по всей поверхности заготовки круглошлифовальный станок должен иметь механизм смещения абразивного круга. В таком случае учитываются продольные подачи абразива и поперечные детали.

Перечень основных технических характеристик

Круглошлифовальный станок 3М152

В качестве примера можно рассмотреть работу стандартной модели круглошлифовального станка 3М152. В нем обрабатываемая деталь устанавливается в центрах. Аналогичной конструкцией обладает большая часть такого оборудования.

Лучше всего технические характеристики станка условно разделить по его узлам. Конструктивно он состоит из блока фиксации заготовки, обрабатывающего центра (шлифовальная бабка) и системы управления. Средняя масса подобного станка составляет около 8 тонн. При этом он имеет большие габариты, что предъявляет особые условия к монтажу и эксплуатации.

Основные технические параметры:

- максимально допустимые габариты и масса обрабатываемой заготовки;

- диаметры шлифования – минимальный и максимальный;

- расстояние от оси шпинделя передней бабки до поверхности рабочего стола.

Характеристики рабочего стола:

- смещение рабочего стола – максимальная длина;

- параметры ручного ускорения и замедления движения;

- углы поворота по часовой и против часовой стрелки;

- характеристики смещения с помощью гидравлической системы. Это необходимо для обработки массивных деталей.

Фиксация детали происходит между передней и задней бабками. Они должны анализироваться по следующим параметрам:

- частота вращения;

- для задней бабки — величина смещения пиноли.

Кроме этого учитывается суммарная потребляемая мощность оборудования, возможность установки вспомогательных конструкций и параметры системы охлаждения. Наличие последней является обязательным требованием для промышленных моделей круглошлифовальных станков.

Для поддержания станка в рабочем состоянии необходимо периодически проводить профилактические и ремонтные работы. Особенно важно своевременно наносить смазку на движущиеся части оборудования.

Методы круглого шлифования

Для выполнения наружного шлифования можно воспользоваться несколькими методиками. Выбор зависит от желаемого результата, а также фактических характеристик оборудования.

Наиболее распространенным является способ продольной обработки. Заготовка крепится в центрах. С помощью привода передней бабки ей придается вращение. Одновременно с этим механизм подачи обеспечивает продольное смещение детали относительно абразивного круга.

Кроме этого способа современные круглошлифовальные станки могут выполнять следующие типы обработки:

- глубинная. Применяется для шлифовки коротких деталей. За один проход может удаляться до 0,4 мм материала. Основной процесс обработки выполняется конической частью круга;

- врезная. С ее помощью можно эффективно делать обдирочное или чистовое шлифование. Для этого устанавливают широкие абразивные круги. В процессе обработки деталь не смещается относительно инструмента;

- уступами. Это комбинированный вид, сочетающий глубинное и врезное шлифование. Оптимальный вариант для снятия излишка материала с заготовок сложной формы.

Большинство моделей круглошлифовальных станков могут выполнять все вышеперечисленные типы обработки. Важно лишь правильно подобрать характеристики оборудования, чтобы добиться желаемой точности.

В качестве примера можно посмотреть видеоматериал, в котором показана работа круглошлифовального станка с ЧПУ:

stanokgid.ru

Шлифовальный станок – для металла, дерева и прочих материалов

Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов.

Одна из многочисленных разновидностей шлифовальных станков

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

Классификация шлифовального оборудования

В зависимости от области применения станки для шлифования подразделяются на целый ряд типов.

КруглошлифовальныеЭто оборудование предназначено для шлифовки цилиндрических (Ø 25–600 мм) и конических заготовок. Такие станки имеют в своей конструкции шпиндель, вращающийся в горизонтальной плоскости, который может передвигаться на специальных салазках. Деталь, требующая обработки, может зажиматься в патроне или между центрами задней и передней бабки.

Круглошлифовальный станок

Универсальные круглошлифовальныеТакие станки применяются для шлифования наружных и торцевых поверхностей цилиндрических заготовок (Ø 25–300 мм), а также деталей конической формы. Для выполнения обработки заготовки могут фиксироваться в центрах или в патроне.

Универсальный круглошлифовальный станок

Врезные круглошлифовальныеШлифовальные станки этого типа используются для обработки цилиндрических (Ø 150–400 мм), конических и профильных заготовок, которые фиксируются в центрах оборудования. Обработка осуществляется за счет поперечного движения (врезания) абразивного круга.

Круглошлифовальный врезной станок

Бесцентровые круглошлифовальныеОбработка на таком оборудовании может выполняться по двум схемам: на проход (цилиндрические поверхности (Ø 25–300 мм)) и методом врезания (цилиндрические, конические и профильные поверхности). Отличительной особенностью шлифовальных станков данного типа является то, что в их конструкции не предусмотрены центры для фиксации заготовок.

Бесцентровый круглошлифовальный станок

ВальцешлифовальныеСюда относятся станки для шлифования прокатных вальцов цилиндрической, конической и профильной конфигурации. Фиксация заготовок на станках этого типа осуществляется при помощи центров оборудования.

Вальцешлифовальный станок

Для шлифования шеек коленчатых валов

На таких станках, работающих по методу врезания, выполняют одновременную или последовательную шлифовку шатунных шеек коленчатых валов.

Станок для шлифования шеек коленчатых валов

ВнутришлифовальныеЭти устройства позволяют обрабатывать цилиндрические и конические отверстия в широком интервале размеров (диаметром 1–10 см на настольном шлифовальном станке и до 100 см – на производственном).

Внутришлифовальный станок

ПлоскошлифовальныеОбработка на таком оборудовании выполняется торцом или периферией абразивного круга. Шлифовальные станки этого типа могут оснащаться дополнительными устройствами, что дает возможность выполнять на них обработку заготовок из металла сложной конфигурации. В зависимости от расположения шпинделя плоскошлифовальные станки могут быть горизонтальными и вертикальными. В конструкции таких устройств также может быть предусмотрена одна или две колонны.

Плоскошлифовальный станок

Двухсторонние плоскошлифовальныеНа этом оборудовании можно одновременно выполнять обработку двух плоских поверхностей, что значительно увеличивает его производительность. Такие шлифовальные станки, на которых обрабатываемые детали фиксируются на специальном подающем устройстве, могут быть вертикального или горизонтального типа.

Двухсторонний плоскошлифовальный станок

Для шлифовки направляющихМаксимальная длина направляющих, которые можно обрабатывать при помощи этих шлифовальных станков, составляет 1000–5000 мм. Направляющими таких типов оснащены станины, рабочие столы, салазки и другие узлы оборудования различного назначения.

Универсальные заточныеТакие шлифовальные станки служат для заточки различного инструмента с максимальным диаметром 100–300 мм (метчики, развертки, зенкеры, фрезы и др.). Технические возможности оборудования этого типа позволяют оснащать его дополнительными приспособлениями для обработки цилиндрических заготовок, а также для внутреннего и торцевого шлифования.

Универсальный заточной станок

Обдирочно-шлифовальныеЭто шлифовальное оборудование применяют для обдирки и зачистки поверхности заготовок методом шлифования. На таких станках используются абразивные круги диаметром 100–800 мм.

Обдирочно-шлифовальный станок

Плоско-притирочныеЭто шлифовальное оборудование применяется для выполнения притирки заготовок с плоскими и цилиндрическими поверхностями. Диаметр абразивных дисков, которые устанавливаются на таких станках, составляет 200–800 мм.

Плоско-притирочный станок

Кругло-притирочныеНа этом оборудовании выполняют притирку калибровочного и измерительного инструмента, изготовленного из металла. Максимальный диаметр калибров и инструментов, которые можно обрабатывать на станках этого типа, – 50–200 мм.

Шлифовально-притирочныеС помощью такого оборудования выполняют притирку отверстий, максимальный диаметр которых составляет 100–300 мм.

Шлифовально-притирочный станок

Шлифовально-отделочныеЭто станки, предназначенные для выполнения отделочных (притирочных) операций. На таких устройствах обрабатывают различные изделия из металла: коленчатые валы с максимальным диаметром 100–200 мм, шпиндели оборудования, поршни и др.

ПолировальныеТакие станки служат для выполнения полировки деталей из металла. На этом универсальном оборудовании можно выполнять полировку плоских, цилиндрических, конических, внутренних поверхностей, а также заготовок сложной конфигурации. В качестве рабочего инструмента на этих станках может быть использован бесконечный ремень шириной 100–200 мм или мягкий полировальный круг диаметром 100–200 мм.

Шлифовально-полировальный станок

ХонинговальныеСуществуют также хонинговальные станки, которые используются для выполнения тонкого шлифования (0,04–0,08 мм на диаметр).

Хонинговальный станок

Делаем простейший шлифовальный станок своими руками

Учитывая тот факт, что серийное шлифовальное оборудование стоит недешево, есть смысл задуматься над тем, чтобы изготовить такой станок своими руками. Даже простейший самодельный станок, сделать который совсем несложно, позволит вам с высокой эффективностью и качеством выполнять шлифовку заготовок различной конфигурации.

Несущим элементом самодельного станка для выполнения шлифовальных работ является станина, на которой закрепляются два барабана и электрический двигатель. Для изготовления станины можно использовать толстый стальной лист, из которого вырезается площадка требуемого размера.

С двигателем все намного проще: его можно снять со старой стиральной машины, которая уже отслужила свой срок. Барабаны можно сделать наборными, для этого удобно использовать плиту ДСП, из которой вырезаются диски требуемого диаметра.

Простой самодельный станок из подручных средств

- Крепление ведомого вала

- Ведомый барабан

- Крепление двигателя

В качестве примера разберем последовательность действий по изготовлению самодельного шлифовального станка, станина которого имеет размеры 50х18 см. В первую очередь, из стального листа вырезают саму станину, а также рабочий стол, на котором будет закреплен электродвигатель. Размеры такого стола будут составлять примерно 18х16 см.

Важно, чтобы торцы станины и рабочего стола, которые будут соединяться, были обрезаны максимально ровно. Толстый лист металла, из которого вы будете изготавливать станину и рабочий стол, сложно разрезать вручную, поэтому лучше выполнить такую процедуру на фрезерном станке. В станине и рабочем столе необходимо просверлить по три отверстия и надежно соединить их при помощи болтов. Только после этого устанавливается двигатель и надежно соединяется с поверхностью рабочего стола таким образом, чтобы основание двигателя плотно прилегало к поверхности площадки.

Еще один самодельный станок, собранный «на коленке»

Выбирая электродвигатель для своего самодельного шлифовального оборудования, важно обращать внимание на мощность: она должна быть не ниже 2,5 кВт, а частота вращения – около 1500 об/мин. Если использовать привод с более скромными характеристиками, то станок будет обладать невысокой эффективностью. Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана.

Выбирать диаметры барабанов следует в зависимости от того, с какой скоростью будет перемещаться абразивная лента. Так, если скорость движения ленты должна быть приблизительно 20 м/сек, то необходимо изготовить барабаны диаметром 20 см. Для установки натяжного барабана используется неподвижная ось, а ведущий фиксируется непосредственно на валу электродвигателя. Чтобы сделать вращение натяжного барабана более легким, используется подшипниковый узел. Площадку, на которой устанавливается натяжной барабан, лучше всего сделать с некоторым скосом, это обеспечит плавный контакт абразивной ленты с обрабатываемой заготовкой.

Вариант самоделки немного сложнее

Не составит особой сложности изготовить и барабаны для самодельного шлифовального станка. Для этого необходимо нарезать из ДСП квадратные заготовки размером 20 на 20 см, в центре каждой из которых просверливается отверстие. Затем эти заготовки собираются в пакет толщиной 24 см, который протачивается для формирования цилиндрического барабана диаметром 20 см.

Чтобы абразивная лента не проскальзывала на барабанах, на их поверхность можно натянуть широкие резиновые кольца, которые обычно нарезают из камеры велосипеда или мопеда. Ширина абразивной ленты, которую можно изготовить самостоятельно, должна составлять порядка 20 см.

Ленты для ленточно-шлифовальных станков

Как на производстве, так и в домашних условиях часто используются шлифовальные станки, рабочим инструментом в которых является матерчатая лента со слоем абразивного порошка. Основой таких лент является плотная материя (бязь, саржа) или специальная бумага, а абразивный слой на них фиксируется при помощи клеевого состава.

Эффективность использования такой ленты зависит от ряда параметров: плотности нанесения абразивного порошка и состава его зерен. Большей эффективностью отличаются ленты, порошок на которых занимает не более 70% их площади. Объясняется это тем, что обрабатываемый материал не забивается между абразивными зернами такой ленты. В качестве абразивного порошка, наносимого на рабочую поверхность ленты, могут использоваться как природные, так и искусственные материалы, но все они должны обладать высокой твердостью.

Одна из разновидностей ленточно-шлифовального станка

Классифицируются ленты, устанавливаемые на шлифовальный станок, по номеру, обозначающему величину абразивных зерен, выраженную в сотых долях миллиметра. Надежность и эффективность такой ленты зависит также и от типа клея, который используется для фиксации абразивных зерен. На сегодняшний день используется два типа такого клея: мездровый и из синтетической смолы.

Как правило, ленточные шлифовальные станки применяются на деревообрабатывающих предприятиях. Лента на таких станках может также крепиться и на бобины, что позволяет отнести их к категории круглошлифовального оборудования. Но в большинстве случаев эти станки делают универсальными, выполнять на них обработку деревянных деталей можно как при помощи ленты, так и с использованием шлифовальных кругов.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Шлифовальные станки: классификация, назначение, ЧПУ

Существует огромное количество технологических процессов, выполнение которых позволяет получить деталь с необходимыми размерами, формой и качеством поверхности. На протяжении многих лет заводы по обработке металла использовали специальные устройства, которые называют станками. Существует несколько технологических процессов, среди которых отметим обработку шлифованием. Шлифованием можно изменить механическим воздействием качество поверхности, а также ее форму. За многие годы развития сферы обработки металла появилось довольно много разновидностей оборудования, каждый из них имеет особую схему работы, что отражается на чертеже.

Комбинированный шлифовальный станок по дереву Holzstar

Предназначение оборудования

Шлифовальный станок – устройство, которое используется для обработки различных изделий из металла, древесины, пластика и другого материала. Несколько десятилетий назад оборудование создавали для обработки с малой точностью, технически конструкция не позволяла доводить размеры деталей до высокой точности, но все же характеристики, которыми обладает шлифовальный станок, давали возможно проводит финишную отделку.

Использовать шлифовальный станок можно для решения следующих технологических задач:

- Изменения формы поверхности цилиндрической, квадратной и иной заготовки. Шлифовальное оборудование в зависимости от абразивного материала может использоваться для обработки различного металла, можно провести снятие относительно небольшого слоя материала.

- Изменения шероховатости поверхности – основное предназначение, для которого создавался шлифовальный станок. Устройство может снимать десятки миллиметров металла или другого материала.

- В некоторых случаях шлифовальный станок используется для проведения заточки. Это связано с тем, что устройство используется для снятия металла, если правильно расположить режущую кромку, то есть возможность провести заточку.

Достигнуть результата при использовании ручных инструментов, как если использовать шлифовальное оборудование, практически невозможно. Производительность также очень велика, существует как домашний, так и промышленный вариант исполнения. Эксплуатация устройства требует технического обслуживания, что также следует учитывать.

Классификация

Как ранее было отмечено, существует довольно много чертежей и схем, по которым производят шлифовальный станок. Это связано с тем, что форма и размеры деталей определяют то, как будет проводиться обработка, и какой вид будет иметь шпиндель, станина шлифовальное оборудование.

Расшифровка моделей шлифовальных станков по ЭНИМС

По типу установки можно провести следующую классификацию:

- Настольный. Современные чертежи и схемы настольных станков определяют то, что они могут использоваться в быту. При этом техническое обслуживание не принесет много проблем, электропотребление незначительно, управление не составляет особого труда. Однако настольный вариант исполнения имеет меньшую производительность, а также функциональность.

- Современный промышленный вариант исполнения имеет высокую производительность, схема и чертежи модели определяют то, что модели имеют компактные габаритные размеры. Технически они совершеннее тех моделей, которые производились на заводах в прошлом тысячелетии.

- Шлифовальный станок, произведенный на заводах Советского Союза, также еще часто встречается в цехах. Их чертежи и схемы изучаются в учебных заведениях при получении соответствующей квалификации. Однако техническое обслуживание подобного оборудования значительно усложняется, так как необходимых инструментов и деталей уже не производят.

По предназначению можно выделить следующие группы:

- Круглошлифовальные – наиболее распространенные модели, которые используются для обработки цилиндрических и конических деталей. Подобные станки разделяются на несколько групп по классу точности. Производятся они с середины 90-х годов. Некоторые модели производились для заготовок с высоким диаметральным и линейным размером.

- Внутришлифовальные модели получили меньшее распространение, но все часто используются на металлообрабатывающих заводах. Внутришлифовальные станки могут быть бытового и промышленного предназначения, их производительность зависит от оснастки и степени автоматизации процесса обработки. Использовать внутришлифовальные модели для изменения цилиндрических внутренних поверхностей, отверстий различной формы. Оснастка в значительной степени может изменить технические характеристики внутришлифовального станка.

- Плоскошлифовальная группа имеет схему, которая позволяет проводить работу по доведения шероховатости и размеров плоских и сопряженных поверхностей до нужных значений. Шпиндель в этом случае расположен так, что шлифовальный станок может применяться для осуществления работы, связанной с плоской поверхностью.

- Бесцентрошлифовальная группа крупносерийном производстве. Схема и чертеж, которые характерны подобной группе, обуславливают упрощение процесса обслуживания, а также технические характеристики позволяют автоматизировать процесс, повысить производительность.

- Хонингование – процесс доведения размеров поверхности до высокой точности, когда отклонение составляет всего несколько долей миллиметра. Схема расположения всех элементов конструкции, которой обладает шлифовальный станок этой группы, позволяет проводить обработку как цилиндрических, так и плоских поверхностей. При помощи ручных инструментов достигнуть подобного результата невозможно, управление позволяет изменять характеристики обработки в зависимости от поставленной задачи.

При этом круглошлифовальные варианты исполнения можно разделить на следующие группы:

- универсальные станки – могут использоваться для шлифования различных цилиндрических и конических заготовок, характеристики моделей позволяют значительно расширить область применения. Управление универсальным станком может проводиться механически или при помощи автоматизированной системой ЧПУ;

- простые модели – шлифовальное оборудование, которое применяется для определенной группы заготовок. Схема и характеристики простых моделей определяет то, что только отдельные группы деталей можно обработать при их использовании. В последнее время станки, относящиеся к этой группе, практически не производятся. Это связано с тем, что их покупка зачастую не обоснована. Часто их производят под заказ при организации массового производства.

- Круглошлифовальный станок

- Внутришлифовальный станок

- Плоскошлифовальный станок

- Бесцентрово-шлифовальный станок

Учитывая столь большое распространение круглошлифовальных станков, проведем рассмотрение особенностей конструкции. Управление поворотным рабочим столом, а также характеристика, позволяющая проводить поворот детали, определяет универсальность модели. Схема конструкции имеет шпиндель, который может поворачиваться вокруг вертикальной оси. Некоторые модели имеют дополнительные шпиндельные бабки, которые позволяют изменять степень шероховатости отверстий различной формы.

Числовое программное управление

ЧПУ на протяжении многих лет разрабатывалось для того, чтобы повысить производительность и упростить задачу, повысить точность получаемых размеров. Чертежи многих деталей имеют размеры с минимальными допусками, использовать ручной инструмент для решения подобной задачи нельзя. Поэтому если чертежи имеют подобные допуски, следует использовать механизированный метод обработки.

Многие проблемы не позволяли использовать числовое программное управление при создании шлифовального станка. Примером можно назвать систему смазки, а также позиционирование шпинделя. Управление при помощи ЧПУ определяет высокоточное позиционирование шпинделя, автоматизацию системы смазки.

Несмотря на огромное количество достоинств системы ЧПУ довольно сложно найти конструкцию с подобной технологией автоматизации. Это связано с тем, что подобное оборудование используются крайне редко в крупносерийном и массовом производстве.

ЧПУ определяет точное позиционирование шпинделя. Однако стоит учитывать, что шпиндель должен позиционироваться с учетом используемой оснастки. Поэтому на чертеже указывается то, какая используется оснастка для шлифовальных станков.

Обслуживание конструкции с ЧПУ значительно усложняется, так как внесение изменений может привести к сбою в работе. Периодически следует проводить наладку оборудования для поддержания точности изменения размеров, качества шероховатости.

Существует довольно много разновидностей системы ЧПУ, которые разделяются по типу используемой программы для описания траектории движения абразивного круга, описания скорости вращения шпинделя и величины подачи.

Охлаждение

Если смазка позволяет продлить срок службы конструкции, то охлаждение – значительно увеличивает срок эксплуатации абразивного материала. Чертежи создаются с учетом того, что во время соприкосновения с абразивным материалом поверхность не будет нагреваться, как и абразивный материал. Для этого шпиндель может иметь систему подачи охлаждающей жидкости. Бытовые модели имеют ванну с водой, которая также будет охлаждать зону обработки.

Обслуживание системы охлаждения заключается в необходимости постоянного пополнения резервуара с охлаждающей жидкостью.

В заключение отметим, что существует довольно много современных моделей, которые имеют высокую производительность, простоту в использовании, а также многофункциональность. Многие из них подходят для бытового и промышленного использования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Круглошлифовальный станок 3М151: технические характеристики, паспорт

Большое распространение в сфере металлообработки получили круглошлифовальные станки, которые используются для проведения шлифования торцевых, цилиндрических, конических поверхностей. Условно можно разделить рассматриваемое оборудование на две основные категории: универсальные и простые станки. Простые станки могут использоваться для шлифования конусные поверхности с малым уклоном, которые составляет не более 6°, универсальные варианты исполнения применяются для обработки деталей с большой конусностью за счет поворота шлифовальной и передней бабки. Круглошлифовальный станок можно охарактеризовать наибольшим диаметром обрабатываемой заготовки, а также ее длиной. В паспорте, как правило, указываются все важные моменты, схема позволяет определить особенности конструкции. Станки этой группы могут работать в автоматическом и полуавтоматическом режиме.

Круглошлифовальный станок 3М151

Ключевые особенности

Существует довольно много различных вариантов исполнения круглошлифовальных станков, которые позволяют проводить обработку цилиндрических и конических поверхностей. Вариант исполнения с шлифовальной бабкой 3м151 используется довольно часто, в паспорте указаны все важные технические характеристики, а также в схеме указываются важные моменты расположения элементов конструкции.

Скачать паспорт шлифовального станка 3М151

Круглошлифовальный станок модели 3м151 используются для обработки наружной цилиндрической поверхности. Зачастую обработке на станке 3м151 подвергают изделия типа вал. При этом также могут подвергать обработке конические заготовки при смещении шлифовальной бабки. Паспорт станка содержит информацию о том, какой конусности может быть поверхность. Стоит отметить, что круглошлифовальный станок модели 3м151 имеет повышенную точность. При его использовании можно осуществлять следующие типы работ:

- схема конструкции обуславливает возможность проведения продольного и поперечного шлифования при использовании ручной подачи. в паспорте указывается максимальная продольная и поперечная ручная подача;

- модель 3м151 может использоваться для врезного и продольного шлифования при полуавтоматическом цикле работы;

- некоторые варианты исполнения имеют систему ввода программы обработки заготовки, работа проводится в автоматическом режиме.

Производство модели 3м151 началось в прошлом тысячелетии. Информация с паспорта и схемы определяет возможность использования модели 3м151 в мелкосерийном, серийном и крупносерийном производстве. За многие годы использования оборудования было отмечено то, что установленная шлифовальная бабка позволяет проводить снятие металла с конической поверхности с большой точностью.

Применение

При рассмотрении шлифовального оборудования следует отметить то, какие работы можно проводить при его использовании. Особенности бабки, крепежных и других элементов определяют следующие возможности:

- шлифовальное оборудование может использоваться для снятия небольшого количества металла для достижения определенной шероховатости поверхности. стоит отметить, что 3м151 предназначена именно для выполнения подобной работы. электрическая схема управления позволяет проводить работу с высокой точностью. документы, связанные с технологическим процессом, содержат информацию о том, какой класс шероховатости должна иметь поверхность. этот момент определяет возможность использования 3м151 для получения необходимой детали;

- для образования канавок и выемок. при сильной поперечной подаче и при правильном подборе абразивного материала можно провести врезание на большую глубину. В паспорте указана возможная максимальная поперечная подача. однако стоит не забывать о том, что абразивный материал может нагреваться при значительной поперечной подаче;

- модель 3м151 может использоваться также для изменения формы поверхности. при большом усилии и продольном перемещении абразивного круга можно провести снятие большого слоя металла, что приведет к появлению волнистости , а также изменению формы тела вращения.

При правильной установке бабки можно провести грубую и чистовую обработку. Тип установленного абразивного материала также определяет возможность проведения той или иной обработки.

Технические характеристики

При рассмотрении данных в паспорте следует учесть, что существует несколько главных технических характеристик, которые определяют возможность использования оборудования. К ним можно отнести:

- наибольший показатель диаметра устанавливаемого изделия для обработки.

- в схеме и в паспорте указывается расстояние между центрами. этот момент определяет то, какой длины заготовка может использоваться;

- число оборотов, которое может совершать заготовка за одну минуту;

- число оборотов абразивного круга.

Технические характеристики 3М151

Вышеприведенные моменты следует учитывать при рассмотрении круглошлифовальных станков. К техническим характеристикам рассматриваемой модели можно отнести:

- класс точности согласно установленным нормам гост – П;

- наибольший показатель диаметра цилиндрических изделий составляет 200 миллиметров;

- наибольшая длина устанавливаемого изделия составляет 700 миллиметров;

- наименьший диаметр шлифования составляет 10 миллиметров;

- высота изделия над столом составляет 125 миллиметров;

- наибольший вес заготовки составляет 55 килограмм;

- наибольшее расстояние перемещения стола 705 миллиметров;

- максимальное значение высоты устанавливаемого круга 100 миллиметров;

- частота вращения задней бабки 1590 об/мин.

Скачать руководство шлифовального станка 3М151

Кроме этого следует учитывать габаритные размеры конструкции, а также максимальный вес. Эти показатели определяют возможность использования модели в той или иной ситуации. Вес конструкции составляет 5 600 килограмм, что усложняет ее размещение. Только при наличии специального основания можно обеспечить наилучшие условия для размещение, крепления конструкции.

Скачать руководство приемки 3М151

Применение системы числового программного управления — ЧПУ

На базе рассматриваемой модели проводится создание станка 3м151Ф2, который имеет программное управление. Бабки в этом случае перемещается под управлением заданной программы. Наличие программного управления не принесло больших изменений в конструкцию. Она состоит из следующих элементов:

- переднюю, заднюю, шлифовальную бабку;

- устройство, которое связано с перемещением стола;

- прибор правки;

- устройство, которое используется для управления элементами конструкции при работе в ручном режиме или при наладке системы.

Единственным отличием можно назвать наличие устройства, которое отвечает за ввод программы и ее корректировки. Также отличие заключается в типе механизмов поперечной и продольной подачи.

- Гидравлическая схема

- Кинематическая схема

- Габариты рабочего пространства. Присоединительные и посадочные базы.

В заключение отметим, что 3м151 встречается довольно редко в продаже из-за появления современных вариантов исполнения. Старые технологии производства, которые использовались для создания оборудования, определяют малую надежность. При этом ремонтопригодность конструкции велика, но найти необходимые детали довольно сложно.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Что такое круглошлифовальный станок и где он применяется :: SYL.ru

Сегодня на многих промышленных предприятиях требуется создание точных деталей с очень гладкой поверхностью. Сделать такую работу можно, применяя различную абразивную технику, в том числе и круглошлифовальные агрегаты.

Предназначение круглошлифовальных станков

Основное предназначение круглошлифовальных станков — это обработка наружных частей детали, которая имеет различные формы. Это может быть цилиндрическая, прямолинейная, или коническая форма. Благодаря тому, что в таком оборудовании применяются шлифовальные и алмазные круги, обеспечивается очень высокая точность размера и геометрии, а также слабая шероховатость обработанной поверхности. В основном круглошлифовальные агрегаты используют после того, как деталь прошла первичную (термическую или механическую) обработку.

Специалисты делят круглошлифовальные станки на несколько видов, есть простые варианты и есть универсальные. Простой круглошлифовальный станок обеспечивает обработку деталей, у которых небольшая конусность, не более 6 градусов. Универсальные приборы способны обрабатывать детали с большим углом конуса, это возможно благодаря особенностям конструкции таких станков. Дело в том, что на них возможен поворот передней и шлифовальной бабок. Самые последние модели круглошлифовальных станков имеют такие характеристики, которые позволяют им работать с заготовками, имеющими большой диаметр и размер. Они бывают как автоматические, так и полуавтоматические.

Круглошлифовальные станки: характеристики

Разбираемся дальше. Главный инструмент, который имеет круглошлифовальный станок — это, конечно же, шлифовальный круг. Он может быть самой разной формы и предназначается для обработки разных деталей. В зависимости от характера работ, которые выполняет круглошлифовальный станок, он может относиться к разным группам такого оборудования. Например существуют круглошлифовальные агрегаты центровые и бесцентровые, внутришлифовальные и плоскошлифовальные. Кроме этих групп, также есть станки, которые применяются на предприятиях машиностроения. При их помощи обрабатываются всевозможные резьбы, зубья колес и шестеренок, а также шлицы.

Самые современные автоматические круглошлифовальные агрегаты имеют очень большие возможности. Они обеспечиваются системами, которые позволяют человеку запрограммировать технологический процесс и до минимума свести вмешательство в работу оборудования. В некоторых агрегатах объем памяти позволяет загружать в нее большое количество программ. Например, в японских станках есть семь стандартных способов шлифования. Кроме того, в них есть автоматическая наладка агрегата под конкретную деталь.

Круглошлифовальный станок 3м151

Этот станок производят в нашей стране уже довольно долго. Он позволяет на высоком уровне шлифовать цилиндрические, прерывистые цилиндрические поверхности, а также поверхность пологих конусов. Благодаря своей универсальности, круглошлифовальный станок 3м151 позволяет работать с самыми разными заготовками. Метод шлифования, который применяется в этом станке, называется продольным или врезным. Приборы, установленные на этом агрегате, позволяют активно контролировать как размер заготовки, так и процесс ее обработки.

Благодаря своей универсальности, круглошлифовальный станок 3м151 позволяет работать с самыми разными заготовками. Метод шлифования, который применяется в этом станке, называется продольным или врезным. Приборы, установленные на этом агрегате, позволяют активно контролировать как размер заготовки, так и процесс ее обработки.

Технические характеристики круглошлифовального станка 3м151

Станок позволяет специалисту спокойно работать с заготовками длинной в 700 мм, и диаметром 200 мм. Частота, с которой вращается шлифовальный круг станка, равняется 1590 мин-1, при этом скорость перемещения стола (которая может регулироваться бесступенчато) составляет 0,05-500мин-1. Шлифовальная бабка подается периодически 0,001-0,05 мм/дв; врезание подается 0,01-3 мм/мин. Размер станка имеет следующие характеристики: 4635х2450х21170 мм.

www.syl.ru

103. Круглошлифовальные станки

Станки предназначены для обдирочной и чистовой обработки наружной поверхности вращения. В станках используются шлифовальные и алмазные круги, которые обеспечивают высокую точность размеров и геометрической формы и малую шероховатость поверхности детали.

В зависимости от основных перемещений заготовки относительно круга различают шлифование осциллирующее (проходное), врезное и комбинированное. При осциллирующем шлифовании круг изнашивается более равномерно и не оказывает заметного влияния на прямолинейность образующей. Достигается наилучший параметр шероховатости, минимальное тепловыделение. При врезном шлифовании изнашивание круга непосредственно влияет на форму образующей. Врезное шлифование применяют для обработки поверхностей, ограниченных буртами, ступенчатых и фасонных форм, также при необходимости одновременно шлифовать шейку и торец. При комбинированном шлифовании цилиндрическая часть шлифуется осциллирующим методом, а торцовая поверхность — врезным.

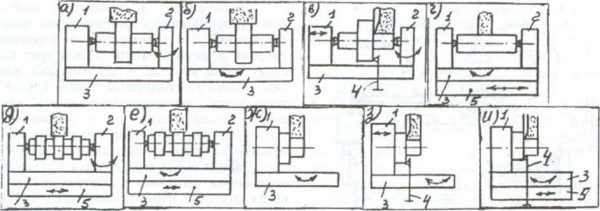

Рис. 10.2. Основные схемы компоновок станков:

а — в — центровые с одним столом; г- е — центровые с двумя столами; 1- передняя бабка; 2- задняя бабка; J и 5- столы; 4- позиционер осевого положения

Метод шлифования, способ базирования и назначение станка определяют его компоновку. Основные компоновочные схемы приведены на рис. 1.16.2. На рисунке дуговыми стрелками отмечены узлы, которыми проводится регулировка и настройка углового положения, прямолинейными стрелками — линейного положения детали относительно круга. Компоновки станков, в которых относительное перемещение вдоль оси заготовки и подача осуществляется кругом, применяются достаточно редко для обработки заготовок большого диаметра и массы.

Станок может дополнительно комплектоваться устройством для внутреннего шлифования.

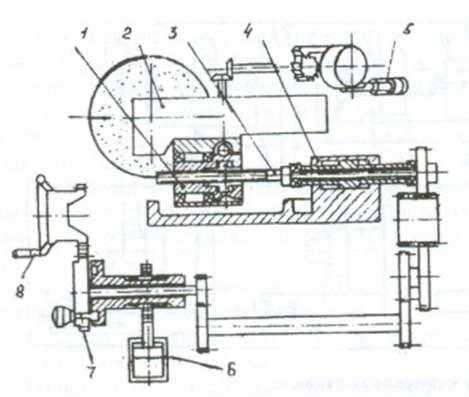

Шлифовальная бабка станков представляет собой корпус жесткой конструкции, в котором смонтирован шпиндель шлифовального круга. Подача осуществляется по комбинированным направляющим (плоская и призматическая), выполненным в виде направляющих качения или гидростатических, реже — скольжения. На рис. 10.3 представлена шлифовальная бабка, в корпусе бабки 4 смонтирован шпиндель 9 на гидродинамических подшипниках 1 и 2. Шпиндель фиксируется в осевом направлении двумя сферическими бронзовыми кольцами 6 и 7, прижимаемыми с двух сторон к торцам бурта шпинделя корончатой гайкой, которая фиксируется контргайкой. На нижней части корпуса имеется плоская 5 и призматическая 8 направляющие качения. Шлифовальный круг установлен на шпинделе консольно. Привод шпинделя — через шкив 3 ременной передачи. Для разгрузки шлифовального шпинделя от радиальных усилий со стороны привода шкив выполняется разгруженным. Опоры шпинделя могут иметь различное исполнение, например, гидростатические или качения.

Для обеспечения высокого качества обрабатываемой поверхности при высоких скоростях резания и большой массе шлифовального круга необходимо проводить динамическую балансировку последнего.

Рис. 10.3. Шлифовальная бабка со шпинделем на гидродинамических опорах

Автоматическая балансировка осуществляется способами:

1 — самобалансировкой с использованием закритической частоты, для чего требуется наличие переменной (переключаемой) жесткости шпинделя;

2-е помощью дополнительных уравновешивающих грузов:

а) постоянной уравновешивающей массы при изменяющихся радиусе и фазовом угле;

б) двух равных уравновешивающихся масс, расположенных на равных радиусах, но неременном фазовом угле;

в) двух уравновешивающихся постоянных масс, перемещающихся по двум взаимно перпендикулярным осям координат, так что их результирующая масса будет соответствовать величине дисбаланса.

Механизмы подачи обеспечивают: установочные перемещения, рабочие перемещения круга и компенсацию его износа. Привод механизма осуществляется от электродвигателя или гидроцилиндра. На рис. 10.4 показан механизм подачи с приводом от гидроцилиндра 6. Гидроцилиндром выполняется периодическая автоматическая подача. Скорость подачи в зависимости от перехода цикла регулируется расходом масла, подаваемого в цилиндр. Через систему зубчатых передач поступательное движение штока превращается во вращательное движение ходового винта 3; последнее гайкой / трасформируется в поступательное движение подачи шлифовальной бабки 2. Винтовая пара гайка — винт выполнена беззазорной. Ручная подача шлифовальной бабки производится маховиком 8 при расцеплении гидравлического привода с помощью кнопки 7. Кинематическая связь с ходовым винтом та же. Быстрый подвод-отвод шлифовальной бабки осуществляется гидроцилиндром 4. Бабка перемещается со штоком. Перемещение бабки для компенсации износа круга производится с помощью механизма 5 при дополнительном повороте гайки. В варианте привода подачи от электродвигателя привод винта 3 осуществляется от электропривода, при этом управление может осуществляться от системы ЧПУ.

Рис. 10.4. Устройство механизма подачи

Устройство правки шлифовальных кругов имеют большое конструктивное различие в зависимости от применяемого инструмента (единичный алмаз, алмазный ролик), степени автоматизации, места расположения. Правка может проводится спереди, т.е. со стороны обрабатываемой детали; в этом случае устройство устанавливается непосредственно на столе на месте заготовки или на задней бабке, или сзади, т.е. положение устройства правки постоянно и находится вне зоны обработки.

Рис. 10.5. Передняя бабка

Бабка изделия (передняя бабка) служит для базирования и вращения заготовки. На рис.10.5 приведена передняя бабка, которая обеспечивает регулирование осевого положения заготовки относительно круга. В корпусе 5 имеются две параллельные расточки. В одной монтируется неподвижный шпиндель 6, в котором имеется специальное коническое гнездо для установки центра 8. Для позиционирования заготовки на шпинделе имеется гайка 3, которая сопрягается с точным винтом 4. Винт от привода 2 получает вращение. Величина полного перемещения составляет около 5 мм. Подача пиноли контролируется позиционером, установленным на станине станка. Вращение заготовка получает от планшайбы 7, через систему цилиндрических зубчатых колес, установленных в корпусе бабки от приводного шкива 1.

Для станков с базированном заготовки в патроне или в центах вращающегося шпинделя последний устанавливается на подшипниках качения в пинали. Шпиндель имеет коническое гнездо и фланец для монтажа патрона. Основными требованиями в этом случае являются жесткость шпинделя, точность его вращения (радиальное и осевое биения), так как эти параметры оказывают влияние на окончательную точность шлифования.

Задняя бабка применяется в станках с базированием заготовки в центрах и в патроне, когда заготовку необходимо поддержать вследствие большой длины при обработке в непосредственной близости к патрону.

Развитие круглошлифовальных станков происходит по таким направлениям:

— автоматизация процесса обработки на базе ЧПУ типа CNC (примеры обработки различных профилей с использованием ЧПУ типа CNC, рис. 10.6). Дополнительными степенями свободы являются перемещения шлифовальной бабки и вращения детали вокруг оси симметрии детали (рис. 10.6, в)

— автоматизация на базе специальных и специализированных станков из унифицированных модулей для обработки 01раниченн0й номенклатуры деталей и ограниченного диапазона размеров (рис. 10.7).

Рис. 10.6. Схемы движения при обработке фасонных поверхностей:

а — профиль формируется движением по двум взаимно перпендикулярным осям; б — то же, но с добавлением поворота или детали или шлифовального круга; в — в формировании профиля используется управление вокруг детали

Рис. 10.7. Кругло шлифовальные станки:

а — патронный для врезного шлифования;

б — патронный для врезного шлифования с внутри шлифовалъным шпинделем, установленном на столе; в — центровой; г — центровой для врезного шлифования с двумя шлифовальными бабками; 1 — шлифовальная бабка; 2 — устройство правки;

3 — бабка изделия; 4 — внутришлифовальная бабка с салазками; 5 — стол; 6 — задняя бабка

studfiles.net