Горизонтально-расточной станок: модели, технические характеристики

Горизонтально-расточный станок, модели и технические характеристики которого могут быть разными, имеет следующее назначение:

- Растачивание отверстий.

- Сверление.

- Обтачивание деталей с цилиндрической формой.

- Обработка торцов изделий.

- Фрезерование.

- Зенкерование.

- Нарезка резьбы при помощи изделия с обозначением 2620В.

И это далеко не полный список операций, выполняемых установкой горизонтально-расточным станком. Благодаря чему можно использовать только один вид оборудования для проведения полного цикла изготовления деталей из заготовок. При многосерийном производстве это весьма удобный вариант, не требуется привлечения дополнительной техники.

Наличие шпинделя – одна из отличительных особенностей. Эта часть конструкции бывает горизонтальной, вертикальной. 1 горизонтально расположенный элемент встречается чаще всего.

Шпиндель используется для закрепления приспособлений с режущим действием на горизонтально-расточном станке 2620, включая:

- зенкер;

- сверла;

- резцы;

- фрезы и так далее.

Во время работы параметры определяются диаметром шпинделей. То же касается габаритных показателей станков, в том числе – варианта 2620В.

Об особенностях в конструктивном плане

Особенности конструкции и использованные заготовки позволяют выделить установка специального, универсального назначения.

Горизонтально-расточные станки 2620 бывают:

- Алмазно-расточными.

- Координатно-расточными.

- Горизонтального вида.

Станок горизонтально располагающийся имеет исполнение трех вариантов:

- с двумя направлениями перемещения;

- с движением по одному направлению;

- отсутствие движений.

Шпиндель движется – значит, осуществляется начало работы, формообразование, когда проводится обработка заготовок при помощи горизонтально-расточного станка 2620. Подаваться может как сам инструмент, так и заготовка. Конкретный вариант определяется используемой технологией. Обработка не обходится без дополнительных движений:

- Использование направляющих при движении люнета.

- Соединение люнета и задней стойки.

- Движение стола поперек или вдоль.

- Шпиндельная бабка, идущая по вертикали. У конструкций 2620В тоже есть такая возможность. Это делает технические характеристики высокими, и относительно варианта 2620а.

Поворотным столом снабжается большая часть станков, со шпинделями 125-миллиметрового диаметра. Столы двигаются как поперечно, так и вдоль. Среди важных дополнений – передние стойки, без движений.

При 125-миллиметровом диаметре шпинделей стойки без проблем двигаются в одном, нескольких направлениях. Но чаще всего встречаются модели горизонтально-расточных станков 2620 с неподвижными составляющими.

Работа — на каком принципе основывается?

Движения подач – главная особенность работы у данных устройств. Здесь надо описать несколько важных элементов и принципов:

- Закрепление режущих инструментов происходит при участии суппорта планшайбы, либо шпинделя. Здесь начинается вращение. Принцип сохраняется и в моделях 2620а.

- Расположение на поверхности подвижного стола, с применением специального приспособления.

- При работе стол перемещается, вдоль или поперек. Модели 2620В такие же возможности.

Передняя стойка участвует в процессе движения шпиндельной бабки, с сохранением вертикального направления. Люнет опоры совмещен со стойкой сзади. Движение двух деталей происходит одновременно.

Когда растачиваются отверстия либо осуществляется нарезка внутренней резьбы, движение поступательного типа осуществляется расточным шпинделем. Когда обрабатывается деталь с помощью горизонтально-расточного станка 2620, двигается планшайба с суппортом, только придерживаясь радиального направления.

Какие модели получили распространение?

Среди всех модификаций горизонтально-расточных станков с ЧПУ и без, наибольшую известность получили следующие варианты:

- Skoda W200.

- 2a614, 2л614.

- 2а622ф4, 2а622.

- 2620.

Особенности модели 2620

У этого горизонтально-расточного станка с ЧПУ также существует некоторое количество модификаций – 2620Г, 2620В, 2620А, 2А620, 2620. При их применении раньше допустима была обработка деталей с корпусами, имеющих средние и больше размеры. Без выдвижных шпинделей станки не производятся.

Для него характерно наличие планшайб внутри, 90-миллиметровый диаметр. Обрабатываются детали весом меньше 3 тонн. Это подтверждает паспорт ис2а636ф1.

Различия у моделей имеются следующие:

- 2а620Г – задняя стойка отсутствует;

- 2А620В – задняя стойка присутствует;

- 2а620Ф1 – с устройством, осуществляющим цифровую идентификацию.

Информация о модификациях 2А622Ф4 и 2А622

Это новая разновидность горизонтально-расточного станка с ЧПУ, заменившая морально устаревшие аналоги.

Устройства рассчитаны на то, чтобы обрабатывать детали консольно, даже при наличии корпусов больших размеров. Их вес может доходить до 4 тонн. Обработка не должна доставить хлопот, даже если имеются отверстия, требующие соблюдения точных параметров. И когда сохраняются определенные размеры для связи осей. Иногда так устроены изделия с номером 2Л614.

Обязательной частью оборудования выступают поворотный стол и передняя стойка, сохраняющая неподвижное положение. А вот сам стол перемещается, вдоль либо поперек. На станках этой серии легко фрезеровать заготовки, следуя восьмиугольному контуру. Допустим вариант с круговой подачей стола. Одна из доступных модификаций – ис2а636ф1.

В конструкции присутствует и выдвижной шпиндель, с диаметром в 110 миллиметров. Плиты в одном положении монтируются на бабку шпинделя, с торца стенки. Так работает и модель горизонтально расточного станка 2а614.

Из главных характеристик стоит отметить высокую жесткость, способность сопротивляться вибрациям. Благодаря чему срок службы шпиндельного устройства увеличивается. Консольные технологии повышают эффективность. Обработка торцевых поверхностей деталей становится возможной благодаря съемной планшайбе. Расточка отверстий большого диаметра упрощается. Свойство есть у вариантов 2Л614.

Разновидность конструкций определяет наличие тех или иных дополнительных деталей:

- Вариант с ЧПУ.

- Технологии идентификации по цифровому типу.

- Отсчеты координат в цифровом виде, для обработанной детали это важно.

2а614 — чем отличается модель?

Главное назначение модели с обозначением 2а614 – детали корпусного типа, до 2-тонного веса. Упрощается работа с конструкциями, где есть отверстия точных размеров со связью, предполагающей соблюдение параметров между осями. Расточные станки серии 2а614 – устройства универсального типа, открывающие доступ к следующим возможностям, как и изделия 2Л614:

- Обрабатывание канавок кольцевого устройства.

- Стачивание поверхности на торцах.

- Работы с выборкой, фрезерованием.

- Отверстия с разверткой.

- Зенкерование.

- Расточка отверстий. С этой функцией справляются и горизонтально расточные станки 2а622.

- Сверление.

Производитель может дополнительно установить резьбонарезное устройство, если есть необходимость. Даже на конструкцию 2Л614.

Обязательным дополнением становится зажимание инструментов механизированным способом. Для приспособления характерна высокая устойчивость к вибрационным воздействиям. Уровень производительности так высок, а управление такое удобное, что работа требует минимум усилий и вложений. Уровень точности также будет удивлять лишь приятно. Но этим могут похвастаться и горизонтально-расточные станки 2а622.

Стол с поворотом встраивается в любые конструкции. Он осуществляет движение вдоль, поперек шпиндельной части. Характерно наличие стоек впереди, не меняющих положение. Как и у модели 2Л614.

Работа также осуществляется за счет встроенной планшайбы, с радиальным суппортом. Шпиндель и планшайба не смогли бы двигаться без участия электромотора на переменном токе. Для этого используется скоростная коробка, с зубчатым устройством. Рукояточный механизм выбора передач тоже становится незаменимым помощником.

Мотор на постоянном токе отвечает за организацию подач. Широты спектра регулирования хватает, чтобы решение вопроса не вызвало дополнительных проблем. Величину подачи можно изменить в любой момент, не останавливая движение. Такую возможность обеспечивают и в моделях горизонтально-расточных станков 2м614.

2Л614 – о характеристиках оборудования

Этот станок также представляет группу с универсальными изделиями. Его применяют при обработке корпусных деталей, имеющих вес не больше 1000 килограмм. Характерны и другие особенности:

- Оснащение встроенным поворотным столом. Стандартные движения – с использованием продольного, поперечного направления. Их придерживаются и в изделии 2а622ф4.

- Стоит отметить наличие передней стойки, которая неподвижна.

- Среди главных агрегатов – электромотор на переменном токе, отвечающий за организацию вращательного движения, которое осуществляется при участии шпинделя, планшайбы.

- Управлять процессом легче при использовании механизма выбора передач с рукояткой. Как и в варианте 2а622ф4.

Станок-модификация 2л614 всегда дополняется не только планшайбой встроенной разновидности, но и суппортом, двигающимся радиально. Список выполняемых операций больше благодаря радиальному суппорту.

При обработке можно использовать так называемый выдвижной шпиндель. Тогда фрезерные работы позволяют не использовать суппорт радиального типа.

Станки принесут пользу предприятиям в сфере механики, инструментального производства. По точности есть соответствие категории, обозначаемой H. По-другому устроены изделия 2а622Ф4.

Видео: горизонтальный расточной станок с ЧПУ.

Skoda W200 – чем хороша данная модель?

Вариант актуален для владельцев проектов производства поштучно, мелкосерийно. В том числе – для деталей, корпусов серьезных габаритов. В зависимости от договоренности с заказчиками, производители могут поставлять два варианта: с контроллером УЦИ, либо при поддержке варианта ЧПУ. Немного по-другому устроены горизонтально-расточные станки 262Г.

Кроме того, любая модель оснащается:

- Угловыми головками.

- Шпиндельной установкой 200-миллиметрового диаметра, с выдвижным корпусом.

- Столом поворачивающегося типа, движение у которого – вдоль-поперек.

- Плитой, остающейся в одном положении.

- Стойкой, с поперечно-подвижным устройством. Которая есть и у 2а622Ф4.

Детали могут иметь максимальный 20-тонный вес при подобных обстоятельствах. Станок позволяет осуществлять нарезание резьбы, использовать фрезу на торце, обрабатывать торцы, и многие другие операции. Это современная конструкция, при производстве которой используются только комплектующие высокого качества.

Модель 2а622Ф4 не стала исключением. Ведь при выполнении подобных операций ошибки недопустимы. Одно из лучших предложений, доступное участникам Европейского рынка. Широко используется в экспорте, поставляется представителям зарубежных стран.

metmastanki.ru

2636 станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 2636

Производитель горизонтально-расточного станка 2636 Ивановский завод тяжелого станкостроения, основанный в 1953 году.

21 ноября 1958 года введена в эксплуатацию первая очередь Ивановского завода расточных станков.

В 1958 году был налажен выпуск узлов и комплектующих для ленинградского станкостроительного Завода имени Свердлова. Со временем, на заводе был начат выпуск простых горизонтально-расточных станков по чертежам того же завода. Оснастив производство необходимой базой, станкостроители перешли на производство более сложной продукции — обрабатывающих центров (ОЦ).

Станки производства Ивановского завода тяжелого станкостроения ИЗТС

2636 Горизонтально-расточные станки. Назначение, область применения

Горизонтально-расточнй станок 2636 был заменен в производстве новой моделью 2а636.

Горизонтально-расточные станки 2636 предназначены для комплексной механической обработки корпусных деталей массой до 8 т путем проведения следующих технологических операций:

- сверление, зенкерование, растачивание, развертывание отверстий, связанных координатами; возможна обработка соосных отверстий консольным инструментом с поворотом стола на 180°

- фрезерование плоскостей, пазов и уступов;

- фрезерование плоскостей и пазов при круговой подаче стола;

- нарезание резьбы однолезвийным инструментом при помощи выдвижного шпинделя;

- протачивание отверстий больших диаметров и канавок с помощью съемной планшайбы.

Станок модели 2636 базовый имеет выдвижной шпиндель диаметром 125 мм, заднюю стойку (люнет) и радиальный суппорт на встроенной планшайбе.

Станок модели 2637 модификация станка 2636 имеет усиленный выдвижной шпиндель диаметром 160 мм без встроенной планшайбы.

Станки моделей 2636Г и 2637Г соответствуют станкам моделей 2636 и 2637, но не имеют задней стойки (люнета).

Станки моделей 2636, 2636Г, 2637, 2637Г для отсчета координатных перемещений имеют навесную оптическую систему.

Станки моделей 2636Ф-1, 2636ГФ-1, 2637Ф-1, 2637ГФ-1 полностью соответствуют по конструкции станкам моделей 2636, 2636Г, 2637, 2637Г, но в отличие от них оснащены системой цифровой индикации и предварительного набора автоматической установки и координатных перемещений шпиндельной бабки и стола.

Режим работы системы программного управления:

- «индикация» — ручное управление станком при цифровой индикации текущих координат;

- «позиционирование» — точный подход к заданной координате на большой скорости (без резания, всегда с одной стороны) с автоматическим остановом;

- «фрезерование» — точный подход к заданной координате на рабочей подаче (с резанием с любой стороны) с автоматическим остановом.

Электропроводка для выносного оборудования поставляется заводом.

Класс точности станков Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности Ra 2,5 мкм.

Основные характеристики горизонтального расточного станка 2636

Производитель: Ивановский завод тяжелого станкостроения.

- Диаметр выдвижного расточного шпинделя — 125 мм

- Наибольшее горизонтальное (осевое) перемещение шпинделя (Z`) — 1000 мм

- Наибольшее вертикальное перемещение шпиндельной бабки (Y) (установочное) — 1400 мм

- Рабочая поверхность стола (ширина х длина) — 1600 х 1800 мм

- Наибольший продольный ход стола (Z, W) — 1600 мм

- Наибольший поперечный ход стола (X) — 1600 мм

- Наибольшая масса обрабатываемого изделия — 8`000 кг

- Частота вращения шпинделя — 6,3…1000 об/мин

- Электродвигатель привода шпинделя — 19 кВт; 750 об/мин

- Вес станка — 35,7 т.

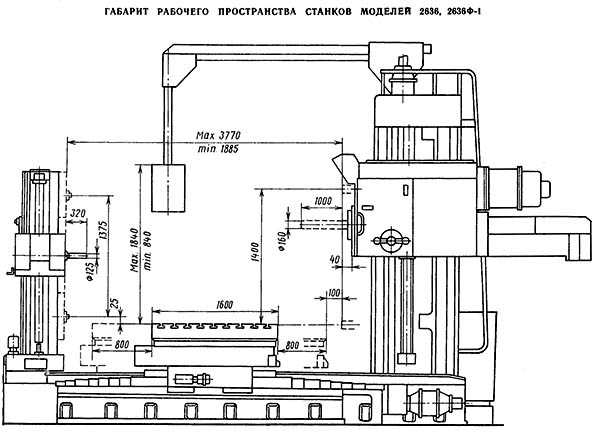

2636 Габаритные размеры рабочего пространства горизонтально-расточного станка

Габаритные размеры рабочего пространства расточного станка 2636

Габаритные размеры рабочего пространства горизонтально-расточного станка 2636. Скачать в увеличенном масштабе

Габаритные размеры рабочего пространства расточного станка 2636

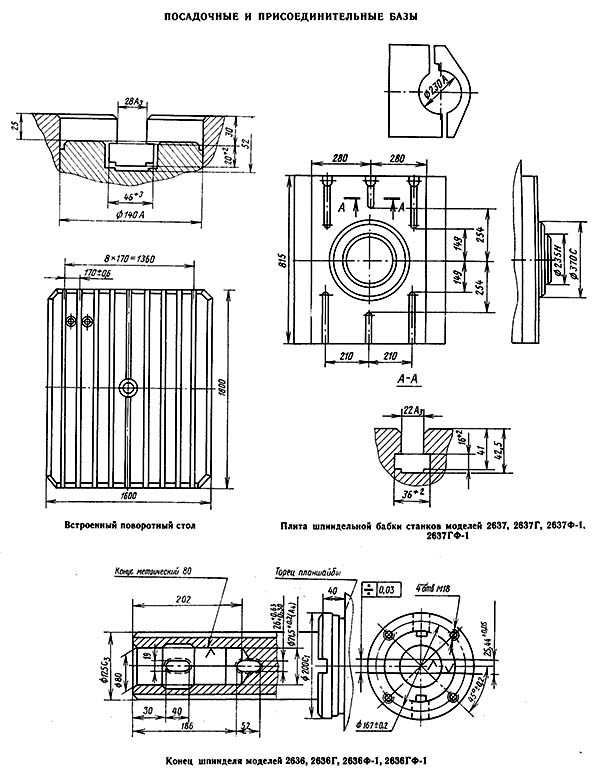

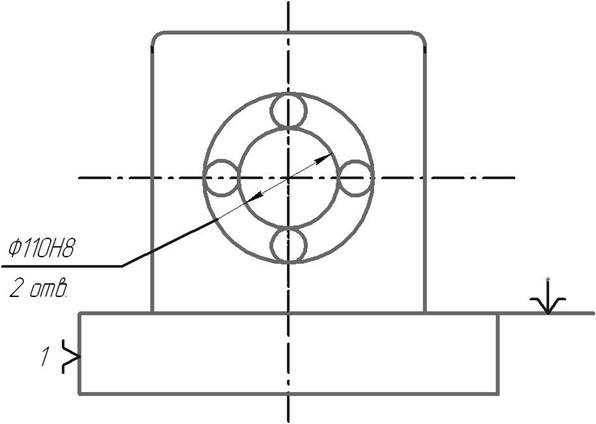

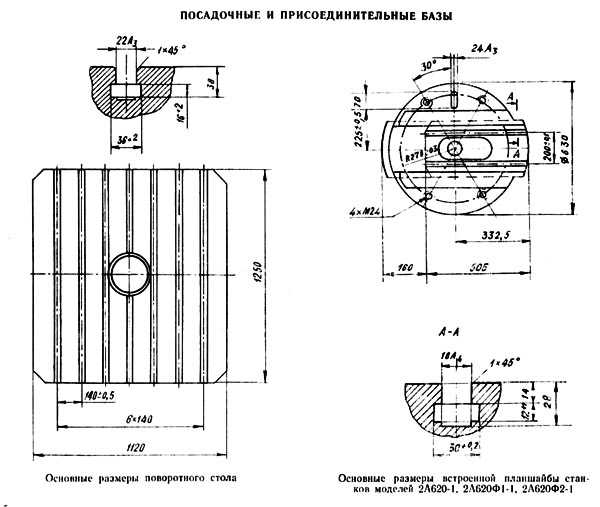

2636 Посадочные и установочные базы горизонтально-расточного станка

Посадочные и установочные базы горизонтально-расточного станка 2636

Посадочные и установочные базы горизонтально-расточного станка 2636. Скачать в увеличенном масштабе

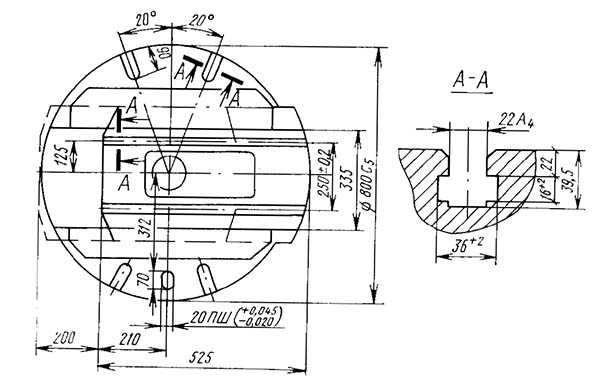

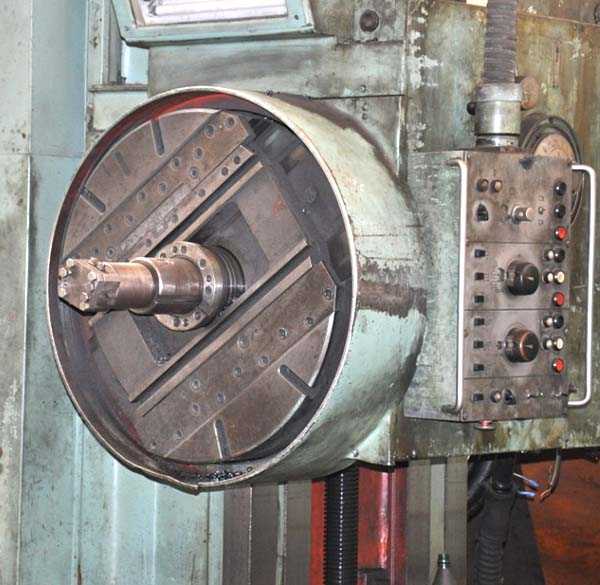

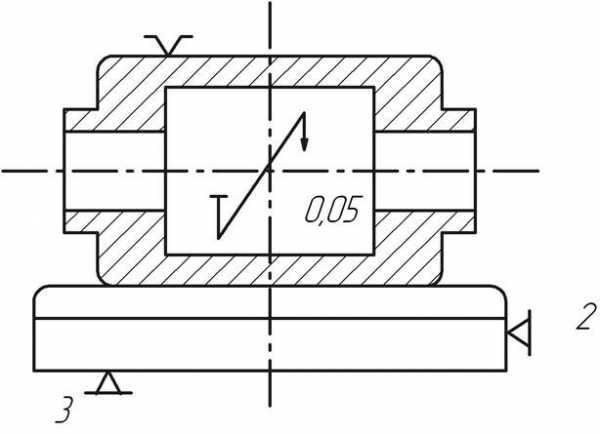

Встроенная планшайба с радиальным суппортом станка 2636

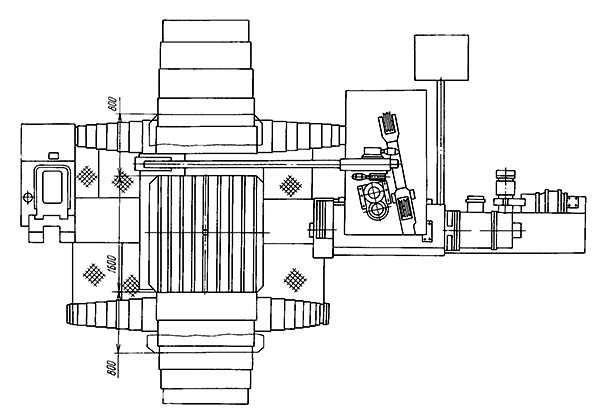

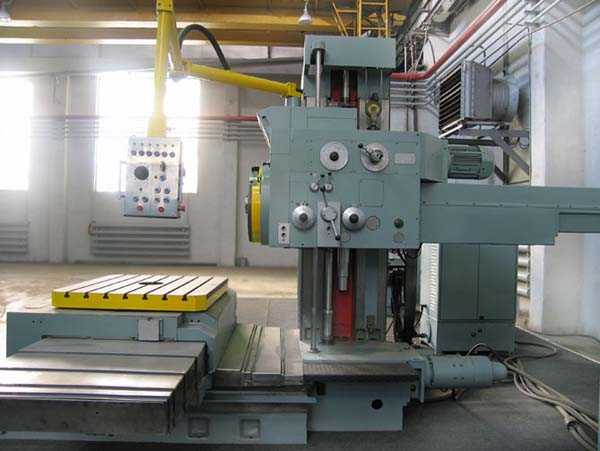

2636 Общий вид горизонтально-расточного станка

Фото расточного станка 2636

Фото расточного станка 2636

Фото расточного станка 2636

2636 Встроенная планшайба с радиальным суппортом

Встроенная планшайба с радиальным суппортом станка 2636

2636 Установочный чертеж горизонтально-расточного станка

Установочный чертеж горизонтально-расточного станка 2636

Установочный чертеж горизонтально-расточного станка 2636. Скачать в увеличенном масштабе

Cтанок горизонтально-расточной 2636. Видеоролик.

Технические характеристики горизонтально-расточных станков 2636

| Наименование параметра | 2А636 | 2636 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | 125 | 125 |

| Точность установки координат, мм | 0,01 | 0,01 |

| Точность установки поворотного стола, сек | ||

| Стол | ||

| Рабочая поверхность стола, мм | 1600 х 1800 | 1600 х 1800 |

| Наибольшая масса обрабатываемого изделия, кг | 10000 | 8000 |

| Наибольшее перемещение стола поперечное (по оси X), мм | 2000 | 1600 |

| Наибольшее перемещение стола продольное (по оси W), мм | 1600 | 1600 |

| Угол поворота стола (по оси B), град | 360 | 360 |

| Пределы рабочих подач по осям X,Y,Z,W, мм/мин | 2..2000 | 1..1000 |

| Наибольшее усилие подачи стола (вдоль и поперек), кгс | 20 | 20 |

| Скорость быстрых перемещений по осям X, Y, W, м/мин | 5 | 5 |

| Скорость быстрых перемещений шпинделя по оси Z, м/мин | 4 | 4 |

| Шпиндельная бабка. Выдвижной шпиндель | ||

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное) (по оси Y), мм | 1600 | 1400 |

| Наибольшее горизонтальное (осевое) перемещение шпинделя (по оси Z), мм | 1000 | 1000 |

| Частота вращения шпинделя, об/мин | 6,3..1250 | 6,3..1000 |

| Количество скоростей шпинделя | (Б/с) | |

| Пределы рабочих подач выдвижного шпинделя, мм/мин | 2..2000 | 1,6..1600 (Б/с) |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 2..2000 | 2..1000 (Б/с) |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 5 | 5 |

| Скорость быстрых перемещений шпинделя, м/мин | 4 | 4 |

| Наибольший крутящий момент на шпинделе, кН*м | 35 | 41 |

| Наибольшее усилие подачи шпинделя, кН | 20 | 20 |

| Наибольшее усиление подачи бабки, кН | 20 | 20 |

| Нарезаемая метрическая резьба, мм | ||

| Нарезаемая дюймовая резьба, число ниток на 1″ | ||

| Наибольшее тангенциальное усилие резания, кН | 16 | 20 |

| Наибольшее тангенциальное усилие резания при растачивании без радиальной подачи, кН | 16 | — |

| ПланШайба. Суппорт | ||

| Радиальное перемещение суппорта, мм | 200 | |

| Скорость вращения планшайбы, об/мин | 4..250 | 4..200 |

| Количество скоростей планшайбы | 2 | |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,63..630 | |

| Скорость быстрых перемещений радиального суппорта, м/мин | ||

| Наибольший крутящий момент на планшайбе, кН*м | 72 | 65 |

| Наибольшее усилие подачи радиального суппорта, кН | 7 | 7 |

| Привод | ||

| Количество электродвигателей на станке | 10 | 9 |

| Электродвигатель привода главного движения Мощность, кВт (об/мин) | 22 | 19 (750) |

| Электродвигатель привода подачи шпиндельной бабки, кВт | 2,8 (1500) | |

| Электродвигатель привода поперечной подачи и поворота стола, кВт | 2,8 (1500) | |

| Электродвигатель привода продольной подачи стола, кВт | 2,8 (1500) | |

| Электродвигатель привода продольной подачи шпинделя, кВт | 1,6 (1500) | |

| Электродвигатель привода подачи радиального суппорта, кВт | 0,85 (675) | |

| Электродвигатель привода подачи задней стойки (люнета), кВт | 0,55 (1500) | |

| Электродвигатель привода насоса гидростанции смазки, кВт | 2,2 (950) | |

| Электродвигатель привода насоса смазки верхних и нижних саней и шпиндельной бабки, кВт | 0,12 (1400) 3 шт. | |

| Электродвигатель привода перемещения перемещения пульта, кВт | 0,37 (1500) 2 шт. | |

| Электродвигатель вентилятора охлаждения электродвигателя главного привода, кВт | 0,6 (2800) | |

| Система цифровой индикации и предварительного набора координат для станка 2636Ф1 | ||

| Тип системы УЦИ | Размер-2М исп. 1104 | |

| Количество программируемых координат | 4 | |

| Количество одновременно отображаемых координат | 4 | |

| Количество одновременно обрабатываемых координат | 2 | |

| Дискретность задания координат | 0,01 | |

| Датчик обратной связи | Сельсиновый, многоотсчетный | |

| Суммарная мощность электродвигателей, кВт | 36,3 | |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 5622 х 8160 х 5135 | 8160 х 5070 х 4805 |

| Масса станка, кг | 33945 | 35700 |

Связанные ссылки

Каталог-справочник горизонтально-расточных станков

Паспорта и руководства горизонтально-расточных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Горизонтально расточной станок с чпу

Расточные станки с ЧПУ

Расточные станки обладают богатым функционалом. Основным их назначением является точная обработка поверхности отверстий, хотя они могут использоваться и для получения отверстий, и для обработки наружных поверхностей. Такие станки могут выполнять функции фрезерных станков для обработки габаритных заготовок. Главной особенностью расточных станков выступает наличие шпинделя, который обычно располагается горизонтально. Он совершает вращательное и осевой движение. В шпинделе предусмотрен конус и цанга с гидравлическим приводом, для надежной фиксации оправки с режущим инструментом и возможности автоматического зажима/разжима инструментов. В основном на расточных станках используются сверла, зенкера, развертки, борштанги и фрезы. Существует несколько типов расточных станков. Наибольшую популярность имеют горизонтальные станки, поскольку они универсальны и подходят для выполнения многих операций. Для большей эффективности на станки устанавливается ЧПУ, что позволяет точнее и быстрее выполнять многие операции. Как и у большинства станков, у этих установок основными элементами выступают станина, стойки, рабочий стол, а также шпиндельная бабка и коробка скоростей (редуктор). Стол станка в зависимости от модели имеет различную грузоподъемность и механическое устройство, возможность поворота на 360 градусов. Предусмотрен механизм фиксации стола в выбранном положении. Некоторые столы, особенно тех расточных станков с чпу, которые предназначаются для обработки крупных деталей, имеют возможность перемещения только в одном направлении. Для перемещения стола используется червячная передача, которая гарантирует высокую точность движения. Для работы этого механизма используются индивидуальные электродвигатели. Станина достаточно массивная и изготавливается литьем. На станине располагается основной механизм – электродвигатель и коробка передач. Современным расточным станкам, снабженным ЧПУ, доступна регуляция скорости вращения инструмента в широких пределах. Существуют горизонтальные расточные станки с литой напольной плитой, вдоль которой перемещается стойка. Конструкция станков данного типа позволяет обрабатывать крупногабаритные детали без потери точности, что достигается перемещением элементов станка, а не обрабатываемой детали. Предусмотрена система компенсации люфтов, благодаря чему даже при длительной эксплуатации станка точность обработки не снижается. К примеру, шпиндельная бабка имеет уравновешиватели, а для предотвращения её нагрева производится подача смазочно-охлаждающей жидкости. Основным размером, который в значительной степени характеризует станок, является диаметр шпинделя. Этот размер определяет, какие инструменты, режимы обработки и величина перемещений шпинделя доступны для станка. Диаметр шпинделя у большинства станков находится в пределах 100-160 мм. При выполнении операций на станке главным движением считается вращение шпинделя, а движением подачи – перемещение заготовки, в некоторых случаях и движение инструмента. Ряд расточных станков имеют возможность перемещения шпиндельной бабки по вертикальной оси. Также возможность перемещения может иметь резцовая головка по планшайбе. Точность перемещения разных элементов расточного станка обеспечивается установкой ЧПУ.stankomach.com

Горизонтально-расточные станки с ЧПУ

Горизонтальный фрезерно-расточной станок с ЧПУ — это универсальное, многофункциональное устройство, предназначенное для обработки крупных металлических заготовок. В ряде случаев оно позволяет выполнять финишную отделку детали, не переставляя ее на другое оборудование. Это значительно сокращает временные и трудовые затраты, снижает цену изделия. Все горизонтально-расточные станки с ЧПУ оснащены шпинделем с зажимным механизмом для фиксации инструмента.

Основные функции оборудования

- Растачивание отверстий.

- Развертывание.

- Сверление.

- Нарезание резьбы (наружной и внутренней).

- Обтачивание заготовок цилиндрической формы.

- Подрезка торцов.

- Зенкерование.

- Фрезерование (цилиндрическое и торцевое).

Горизонтально-расточной станок с ЧПУ позволяет обрабатывать детали из цветных металлов и сплавов, стали, чугуна. Оборудование подходит как для единичного, так и для серийного производства.

Особенности конструкции

|

Горизонтально-расточной станок ВФЦ10 |

Горизонтально-расточные станки имеют рабочий стол, поворачивающийся вокруг вертикальной оси. Возможна фиксация в 4-х и более положениях в соответствии с технологическими командами управляющей программы. Поворот стола в некоторых операциях можно рассматривать как четвертую управляемую координату.

Шпиндель в фрезерных станках с ЧПУ может управляться по командам программы и в ручном режиме, выдвигаясь на величину, превышающую половину ширины стола. Скорость вращения узла можно регулировать, зажим и разжим фиксатора перед перемещением и после позиционирования производится автоматически.

Стол горизонтально-расточного станка с ЧПУ изготавливается из чугуна и имеет форму прямоугольника в плане с близкими по величине длинными и короткими сторонами. В продольном направлении на поверхности выполнены Т-образные пазы. В центре стола расположено точное отверстие. Установка крепежных приспособлений и проверка точности станка (совмещение оси шпинделя и центра поворота при выходе рабочих элементов по оси Х) производится по базовому центральному столу.

За дополнительную цену модели могут комплектоваться дополнительным оборудованием.

Основные преимущества станков

- Высокая производительность за счет постоянного контроля выполнения операций и снижения риска ошибки оператора.

- Эффективная система охлаждения, стабильная работа горизонтального фрезерно-расточного станка с ЧПУ в течение длительного времени.

- Антифрикционное покрытие сопрягаемых поверхностей для уменьшения трения и локального перегрева в узлах.

- Высокая точность обработки деталей с нескольких сторон за одну установку.

Наш ассортимент

|

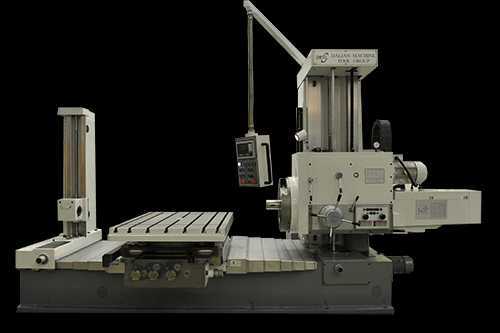

| Горизонтально-расточной станок TPX619 |

В каталоге компании «СтанкоМашКомплекс» представлено металлообрабатывающее оборудование с диаметром шпинделя 100-160 мм в различной комплектации.

Модульная конструкция некоторых станков позволяет формировать систему под индивидуальные потребности заказчика. Несколько моделей имеют возможность движения шпиндельной бабки в вертикальной плоскости. Для уточнения цен и характеристик оборудования свяжитесь со специалистами компании.

ВФТ13 20t. Современный станок, в котором реализованы новейшие технологии металлообработки. Модель отличается самым точным поворотом стола для своего класса, мощной шпиндельной бабкой. Оборудование обеспечивает качественную обработку крупногабаритных деталей с высоким качеством результата.

ВФТ13 15t. Конструктивно и функционально модель аналогична предыдущей, но имеет более низкую грузоподъемность (15 тонн против 20 тонн у ВФТ13 20t).

ВФТ13 10t. Компактный горизонтальный фрезерно-расточной станок с ЧПУ грузоподъемностью 10 тонн. Модель имеет доступную цену и может использоваться как для единичного, так и для серийного производства.

ВФТ15. Оборудование с диаметром шпинделя 150 мм является универсальным в применении и позволяет выполнять широкий перечень технологических операций. Модель имеет новейшие системы управления от ведущих мировых производителей.

ВФЦ10, ВФЦ11, ВФЦ13. Станки с крестовым столом и направляющими скольжения, которые обеспечивают повышенную жесткость. Опционально модели комплектуются устройством отсчета, системой автоматической смены инструмента, высоконапорным охлаждением и т. д.

ВРФ130, ВРФ150, ВРФ160. Серия горизонтально-расточных станков с ЧПУ 5-осевой обработки. Оборудование отличается высокой точностью круговой интерполяции, современной системой уравновешивания шпиндельной бабки. Опционально модель комплектуется карусельным столом.

Ответить на все вопросы по горизонтальным фрезерно-расточной станок с ЧПУ и другим станкам могут наши консультанты по телефонам 8 (4822) 620-620, 8 (800) 700-100-4.

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 и 8 (800) 700-100-4 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Горизонтально-фрезерные расточные станки с ЧПУ

|

| Горизонтально расточные станки ВРФ150, с подвижной колонной |

Расточные станки представляют собой важный класс металлообрабатывающего оборудования, которое предназначено для сверления отверстий и их обработки. По своей конструкции эти станки близки к фрезерным, и на них также можно выполнять фрезерные операции. Расточные станки отличаются тем, что в первую очередь ориентированы на обработку крупных заготовок, с множеством отверстий или с отверстиями большого диаметра.

Как и у фрезерных станков, в расточных установках обработка производится вращающимися инструментами — сверлами, зенкерами, метчиками, а также концевыми и цилиндрическими фрезами. Инструмент зажимается в шпиндельном узле, который приводится в движение электрическим двигателем через коробку скоростей. Наличие промежуточного звена в виде коробки скоростей требуется для того, чтобы регулировать частоту вращения шпинделя.

В расточных станках практически повсеместно используется схема с горизонтальным расположением оси шпинделя. Она отличается универсальностью и эффективна как для оборудования, используемого в единичном производстве, так и в массовом. В горизонтальных сверлильно-фрезерно-расточных станках шпиндель размещается в бабке, которая имеет возможность вертикального движения по стойке.

Особенности конструкции горизонтально-расточных станков

Широкие технологические возможности горизонтальным расточно-фрезерным станкам обеспечивает их шпиндельный узел. Он состоит из двух элементов — полого и внутреннего шпинделей. Они имеют разные приводы, что позволяет использовать их независимо друг от друга. Полый шпиндель оснащается шайбовым механизмом для преобразования вращательного движения в возвратно-поступательное, он позволяет позиционировать закрепленный инструмент. Внутренний шпиндель используется для горизонтального перемещения инструмента. Этот элемент требуется для того, чтобы осуществлять движение подачи без перемещения заготовки.

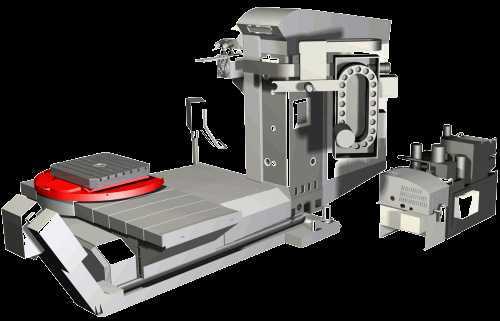

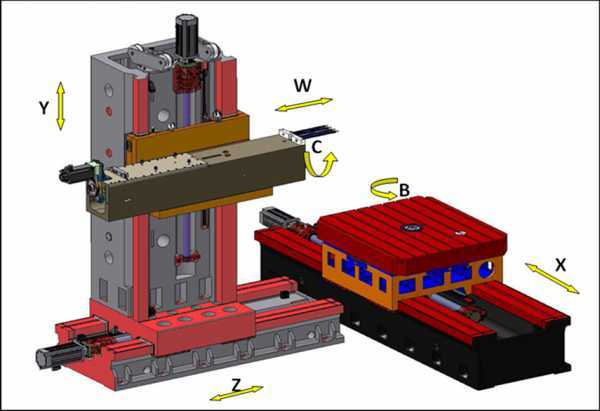

|

| Расположение осей и направление перемещения узлов горизонтально-расточного станка с ЧПУ ВФТ13 |

Большая часть горизонтальных сверлильно-фрезерно-расточных станков комплектуется горизонтальным поворотным столом. Такой стол способен к быстрому установочному перемещению и медленному движению подачи. Конструкция стола в современных многоцелевых горизонтальных сверлильно-фрезерно-расточных станках позволяет выполнять поворот с высокой точностью и фиксировать его в нужной точке. Для вращения стола часто используются двигатели постоянного тока с фиксированным углом поворота.

Практически все расточные станки оснащаются системами ЧПУ. Горизонтально-фрезерно-расточной станок с ЧПУ отлично показывает себя в массовом производстве, где регулярно требуется выполнять одинаковые действия. Использование числового управления позволяет оптимизировать работу оборудования.

Также горизонтально-фрезерно-расточные станки с ЧПУ получили распространение по той причине, что они работают с весьма крупными заготовками. Обработка таких деталей требует длительного времени. Использование ЧПУ освобождает оператора от выполнения продолжительных операций. А благодаря поворотному столу горизонтально-фрезерно-расточные станки с ЧПУ способны длительное время работать самостоятельно, не требуя перестановки заготовки.

Варианты строения горизонтально-расточных станков

У горизонтальных расточно-фрезерных станков одним из основных параметров является диаметр шпинделя. От этого зависит, инструменты какого размера сможет использовать станок. В зависимости от диаметра шпинделя выделяют такие станки:

- Легкие. Имеют диаметр шпинделя менее 100 мм. Используются ограниченно, так как их функции может выполнять и фрезерный станок.

- Средние. Диаметр шпинделя доходит до 125 мм. Такие горизонтальные сверлильно-фрезерно-расточные станки обладают неподвижной передней стойкой и столом, способным перемещаться по двум осям.

- Тяжелые. К этому классу относятся горизонтально-фрезерно-расточные станки с ЧПУ с диаметром шпинделя более 125 мм. У них перемещение стола ограниченно, основные функции выполняет передвижная стойка.

Многоцелевые горизонтальные сверлильно-фрезерно-расточные станки позволяет выполнять обработку по 5 координатам, для этого они оснащаются позиционным замкнутым ЧПУ. Горизонтальные сверлильно-фрезерно-расточные станки характеризуются высокой точностью позиционирования, которая не падает со временем благодаря системам компенсации люфтов.

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 и 8 (800) 700-100-4 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

i-perf.ru

262г станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 262г

Производителем горизонтально-расточных станков моделей 262г является Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

В 2004 г — банкротство завода. Торговая марка продана предприятию Киров-Станкомаш, ООО

Станки производства ЛСЗ Свердлов

262Г станок горизонтально-расточной. Назначение, область применения

Горизонтально-расточной станок 262г — первая модель собственной разработки, освоенная Ленинградским станкостроительным заводом в серийном производстве. В 1957 году станок 262Г был заменен более совершенной моделью 2620, 2620А.

Горизонтально-расточные станки 262г предназначены для комплексной механической обработки корпусных деталей массой до 8 т путем проведения следующих технологических операций:

- сверление, зенкерование, растачивание, развертывание отверстий, связанных координатами; возможна обработка соосных отверстий консольным инструментом с поворотом стола на 180°

- фрезерование плоскостей, пазов и уступов;

- фрезерование плоскостей и пазов при круговой подаче стола;

- нарезание резьбы однолезвийным инструментом при помощи выдвижного шпинделя;

- протачивание отверстий больших диаметров и канавок с помощью съемной планшайбы.

Принцип работы горизонтально-расточного станка 262Г

Обрабатываемая деталь закрепляется непосредственно на столе станка или в соответствующем приспособлении. Режущие инструменты устанавливаются на шпинделе на планшайбе или на радиальном суппорте.

При растачивании коротких отверстий подача сообщается шпинделю; при обработке длинных и соосных отверстий с помощью борштанги, второй конец которой вводится во втулку опорного подшипника люнета, подача, как правило, сообщается столу в продольном направлении. В случае нарезания резьбы шпинделю сообщается за один его оборот осевое поступательное перемещение, равное шагу нарезаемой резьбы.

При фрезеровании движение подачи сообщается столу в поперечном направлении или шпиндельной бабке в вертикальном направлении.

При подрезании торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей.

Особенности конструкции горизонтально-расточного станка 262Г

Универсальный расточной станок 262Г имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке и рабочий стол.

Станок имеет модели 262Г имеет горизонтальный выдвижной шпиндель Ø 85 мм, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке, столом, перемещающимся в двух взаимно перпендикулярных направлениях.

Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя (выдвижного шпинделя), перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайбы с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

Радиальный суппорт на планШайбе дает преимущество приобрабатке отверстий больших диаметров и торцевых поверхностей больших размеров.

Применено преселективное одно-рукояточное управление коробками скоростей и подач. Установлен привод быстрых перемещении рабочих органов станка. Имеется специальный механизм точных ручных перемещений рабочих органов станка.

На базе станка 262Г созданы конструкции ряда других универсальных и специальных расточных станков моделей 262д, 2621, 2630, 2А61.

Станок модели 262Д не имеет радиального суппорта, снабжен усиленным шпинделем диаметром Ø 110 мм и планшайбой для закрепления фрезерных головок большого диаметра.

Станок модели 2621 имеет выдвижной шпиндель Ø 85 мм, планшайбу без радиального суппорта. Станок имеет повышенную (по сравнению с моделями 262г и 262д) скорость вращения шпинделя (до 2000 об/мин) и применяется при скоростной обработке цветных и легких сплавов.

Станок модели 2630 имеет диаметр шпинделя Ø 125 мм, коробка скоростей обеспечивает 23 различных чисел оборотов шпинделя в минуту (от 6 до 1200), включение подачи производится фрикционной муфтой при помощи спаренных электромагнитов, управляемых с пульта. Масса обрабатываемых деталей до 4 т.

Станок модели 2А613 имеет самый малый диаметр расточного шпинделя — Ø 63 мм и несколько увеличенное, по сравнению со станком 262Г, число оборотов шпинделя, снабжен цангой для зажима расточного шпинделя при фрезеровании и растачивании ходом стола и закрытый люнет задней стойки.

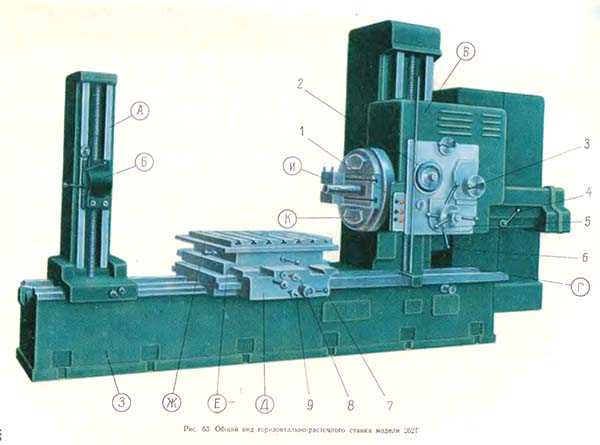

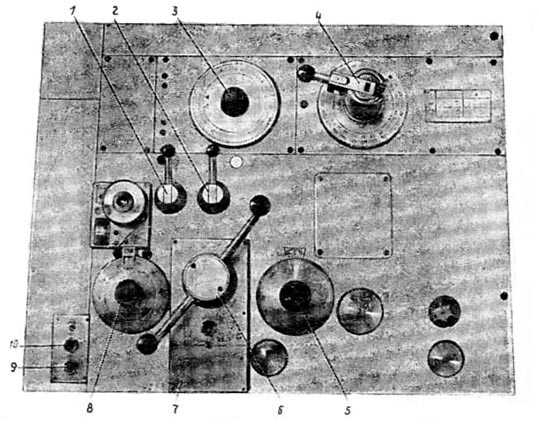

262г Общий вид горизонтально-расточного станка

Фото расточного станка 262г

Расположение составных частей горизонтально-расточного станка 2620, 2620А, 2622, 2622А

Расположение основных узлов горизонтально-расточного станка 2620

Основные узлы станка 262г (рис. 63)

- А — задняя стойка;

- Б — люнет с опорным подшипником;

- В — шпиндельная бабка с коробкой скоростей и коробкой подач;

- Г — передняя стойка;

- Д — продольные салазки;

- Е — поперечные салазки стола;

- Ж — стол;

- З — станина;

- И — радиальный суппорт;

- К — планшайба.

Органы управления станком 262г

- кнопочная станция;

- маховичок точного ручного перемещения шпинделя, суппорта, планшайбы, шпиндельной бабки и стола;

- рукоятка управления коробкой скоростей;

- рукоятка зажима шпинделя;

- маховичок ручного перемещения радиального суппорта;

- штурвал ручного перемещения шпинделя;

- рукоятка включения механической подачи шпиндельной бабки и стола;

- рукоятка ручного поперечного перемещения стола;

- рукоятка ручного продольного перемещения стола.

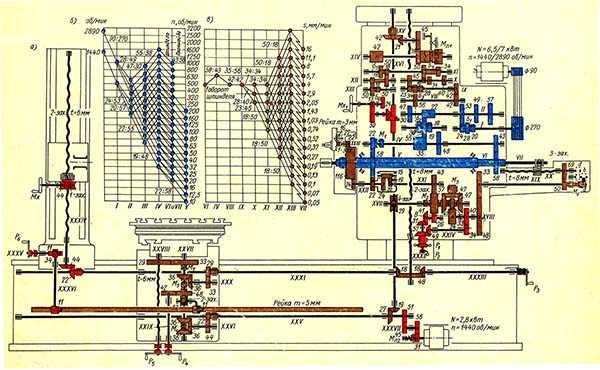

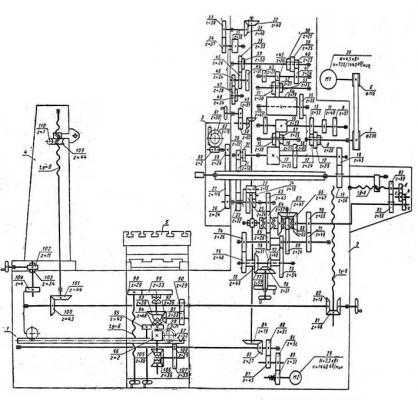

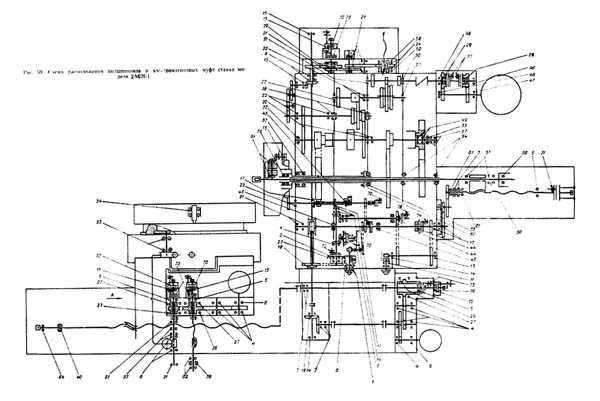

Кинематическая схема горизонтально-расточного станка 2620, 2620А, 2622, 2622А

Кинематическая схема горизонтально-расточного станка 2620

1. Кинематическая схема горизонтально-расточного станка 2620. Смотреть в увеличенном масштабе

Движения в станке

- Движения резания — вращение шпинделя или шпинделя и планшайбы

- Движения подач

- осевое поступательное перемещение шпинделя

- продольное и поперечное перемещение стола

- вертикальное перемещение шпиндельной бабки

- радиальное перемещение суппорта планшайбы

- Взаимосвязанное движение — поступательное перемещение расточного шпинделя при нарезании внутренней резьбы резцом

- Вспомогательные движения

- перемещение задней стойки в продольном направлении

- быстрые перемещения стола, шпиндельной бабки и шпинделя

- ручное перемещение шпиндельной бабки, стола, шпинделя, радиального суппорта и точное установочное перемещение опорного люнета

Кинематика станка модели 262Г

Движения резания

Шпиндель и планшайба станка приводятся в движение двухскоростным электродвигателем мощностью 6,5/7 кВт (рис. 64. а) через клиноременную передачу 90—270 и коробку скоростей. Последняя имеет два тройных блока шестерен Б1 и Б2, обеспечивающих девять передач, что в совокупности с двухскоростным электродвигателем позволяет сообщить шпинделю VII через колеса 43—58 восемнадцать различных чисел оборотов в минуту (рис. 64. б).

Наибольшее число оборотов шпинделя nmax в минуту с учетом упругого скольжения ремня опеределяется из выражения:

nmax = 2890·(90/270)·0,985(28·47·55·43)/(49·30·35·58) = 1000 об/мин

Для планшайбы nmin определяется из выражения:

nmin = 1440·(90/270)·0,985((20·22·19·22)/(57·55·48·58)) = 10 об/мин

Движения подач

Эти движения заимствуются от вала IV. Вращение передается через шестерни 35—56, вал VIII, колеса 42—42, вал IX, блок шестерен Б3. вал X, блок шестерен Б4, вал XI, блок шестерен Б3, полый вал XII, блок шестерен Б6 и вал XIV. От вала XIV через предохранительную муфту Мп , цилиндрические шестерни 39—45 и конические колеса 21—42 приводится во вращение вертикальный вал XVI. Структура коробки подач видна из графика (рис. 64, в).

Осевая подача шпинделя осуществляется от вала XVI через червячную передачу 4—29, вал XVII, конический реверс 47—47— 47 с муфтой М3, шестерни 33—24, вал XVIII, колеса 48—33, вал XIX, муфту М6, шестерни 50—69 и трехзаходный винт XX, гайка которого соединена поводком со шпинделем. Максимальная осевая подача шпинделя sш mах определяется из выражения:

sш mах = 1 (58·35·42·34·34·50·50·50·39·21·4·33·48·50) / (43·56·42·34·34·18·18·42·45·42·29·24·33·69)·3·8 = 16 мм/об

При настройке станка для нарезания резьбы муфта М6 снимается, а вал XIX соединяется с ходовым винтом XX гитарой сменных колес а, Ь, с и d.

Вертикальная подача шпиндельной бабки, а также продольная и поперечная подачи стола осуществляются от вертикального вала XVI, вращение от которого через конические шестерни 19—27, вал XXV, колеса 22—44, вал XXVI и конический реверс 36—36—36 с муфтой М4 передается валу XXVII. При сцеплении кулачковой муфты М5 с колесом 36 вращение через конические колеса 36—36, вал XXX, шестерни 33—29 сообщается валу XXXI. Последний приводит в движение с одинаковой скоростью шпиндельную бабку и люнет задней стойки. Шпиндельная бабка получает движение от вала XXXI через конические колеса 18—48 и двухзаходный винт XXXII с шагом 8 мм. Опорному люнету движение сообщается от вала XXXI конической передачей 22—44 и двухзаходным винтом XXXIV с шагом 6 мм.

Для включения продольной подачи муфта М5 сцепляется с шестерней 48; при этом через червячную передачу 2—52 получает вращение реечная шестерня 11, сцепляющаяся с косозубой рейкой, которая закреплена на станине станка.

Для включения поперечной подачи муфта М5 устанавливается в нейтральное положение, а муфта M7 включается, вследствие чего от вала XXVII приводится в движение пара цилиндрических шестерен 33—29 и поперечный ходовой винт XXVIII с шагом 6 мм.

Радиальная подача суппорта планшайбы заимствуется от гильзы V планшайбы и осуществляется через дифференциальный механизм. С одной стороны корпус дифференциала получает вращение непосредственно от гильзы V через шестерни 58—22. С другой стороны солнечная шестерня 20 дифференциала приводится в движение от гильзы V через шестерни 55—22, кулачковую муфту М1, вал IV, шестерни 35—56, коробку подач, вертикальный вал XVI, червячную передачу 4—29, вал XVII, кулачковую муфту М2, шестерни 57—43 и вал XXI. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXII и далее через шестерни 24—116—22, червячную передачу 1—22 и реечную передачу 16 радиальному суппорту планшайбы.

Вспомогательные движения

Быстрые перемещения всех рабочих органов станка осуществляются от отдельного электродвигателя мощностью 2,8 кВт, вращение от которого через предохранительную муфту Мп2, и редуктор с колесами 31—55 и 45—51 передается валу XXV и далее по ранее рассмотренным кинематическим цепям к рабочим органам станка.

Для ручного перемещения шпиндельной бабки и опорного люнета задней стойки служит рукоятка Рз, установленная на конце вала ХХХIII.

Ручное перемещение стола в продольном направлении производится рукояткой Р4, установленной на валу XXIX, при нейтральном положении муфты M5. через шестерни 42—48, червячную передачу 2—52 и косозубую реечную передачу.

Задняя стойка перемещается в продольном направлении рукояткой Р6, установленной на валу XXXV, через винтовые колеса 11—34, вал XXXVI и реечную передачу.

Точная установка опорного люнета для обеспечения его строгой соосности со шпинделем производится маховичком Мх через червячную передачу 1—44.

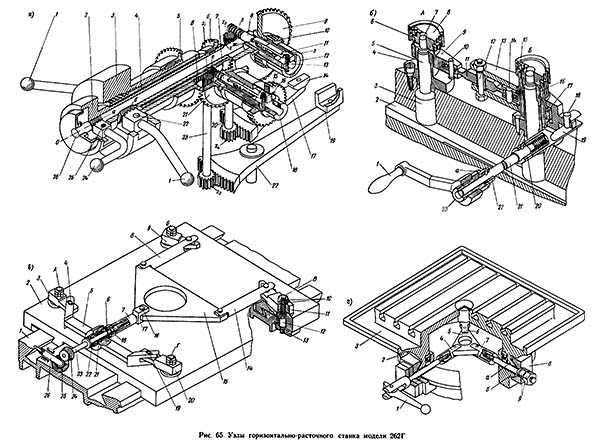

262г Узлы горизонтально-расточного станка

Узлы горизонтально-расточного станка 262г

Узлы горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

Штурвальное устройство

Ручные перемещения и управление механическими подачами радиального суппорта выполняются рукояткой 24 (рис. 65, а). Рукоятками 1 осуществляются управление механическими подачами шпинделя и одновременно его ручные быстрые перемещения.

Рукоятка 24 при повороте относительно оси 25 своей секторной частью зацепляется с круглой рейкой а штанги 26 и перемещает последнюю вдоль ее оси. На правом конце штанги 26 нарезана рейка г, находящаяся в зацеплении с шестерней z3, изготовленной за одно целое с валом 20 и шестерней z4. Перемещение штанги 26 вызывает вращение вала 20 с шестернями z3 и z4. Шестерня z3, находясь в зацеплении с круглой рейкой д штанги 8. перемещает ее вдоль оси и управляет выдвижной шпонкой 11. Когда шпонка 8 занимает среднее положение (как показано па рисунке), хвостовик выдвижной шпонки 11 находится в углублении ж штанги 8, а шпонка иод действием пружины 13 входит в шпоночный паз 3 ступицы колеса 10, связывая последнее с полым валом 12.

Смещение штанги 8 из среднего положения в том или ином направлении выводит выдвижную шпонку из паза шестерни 10. расцепляя его с полым валом 12. Колесо 10 находится в постоянном зацеплении с шестерней 57 на валу XVII (рис. 64, а), связанной с кинематической цепью подач радиального суппорта планшайбы.

В то же время шестерня z4 вала 20 (рис. 65, а) через сектор 17 и сухарь 14 управляет положением шестерни 57 на валу XVII (рис. 64, а). При нейтральном положении рукоятки 24 выдвижная шпонка 11 включена, а шестерня 57 на валу XVII (рис. 64, а) находится в среднем положении. В этом случае вращением рукоятки 24 (рис. 65, а) относительно оси О производится ручное перемещение радиального суппорта. Поворотом рукоятки 24 относительно оси 25 на себя или от себя выключается выдвижная, шпонка //и одновременно включается подача суппорта к центру или от центра планшайбы.

Поворотом рукояток 1 относительно осей 22 через полую штангу 4 с рейками б и в, вал 23 с шестернями z1 и z2, сектор 27 и вилку 19 производится включение, выключение и реверсирование подачи шпинделя. Вилка 19 перемещает шестерню 33 на валу XVII (рис. 64, а). Одновременно шестерня z1 (рис. 65, а) посредством штанги 7 с круглой рейкой е включает и выключает выдвижную шпонку 16.

В среднем положении рукояток 1 выдвижная шпонка 16 входит в шпоночный паз шестерни 15, соединяя ее с полым валом 18. Механическая подача шпинделя в этот момент выключена. В этом положении рукояток 1 путем их вращения относительно оси О производится ручное перемещение шпинделя. Вращение от рукояток 1 передается через втулку 3, коническую передачу 5—21, полый вал 18, выдвижную шпонку 16, шестерню 15 и остальные элементы кинематической цепи подачи шпинделя.

Механизм зажима шпиндельной бабки

Шпиндельная бабка закрепляется на направляющих стойки двумя прижимами А и Б (рис. 65, б). Зажим производится рукояткой 1, насаженной на втулку 23, имеющую торцовые кулачки а, которыми втулка зацепляется с кулачковой полумуфтой 22. Последняя закреплена на валу-винте 21. При вращении рукоятки 1 винтовая часть вала 21 перемешает тягу 19, которая при помощи пальца 18 связана с двуплечим рычагом 13. Перемещение тяги 19 вызывает поворот рычага 13 относительно оси зажима. Второй конец рычага 13 соединен пальцем 12 с коромыслом 11. Пальцы 10 и 14 связывают коромысло с рычагами 9 и 17 зажимов А и Б. Поэтому попорот рычага 13 вызывает одновременный поворот рычагов 9 и 17.

Рычаг 9, поворачиваясь на резьбовой полой оси 4, одновременно перемещается вниз, увлекая за собой зубчатый диск 8, грибок 7, толкатель 5 и прижим 3, воздействующий на клин 2.

Действие прижима Б аналогично, только рычаг 17 воздействует не непосредственно на зубчатый диск, а через полый шлицевый цилиндр 16. Втулка 20, насаженная на вал 21, упираясь в торец тяги 19, фиксирует окончание зажима бабки. Сила затягивания прижимов регулируется зубчатыми дисками 8. Для этого снимают фиксаторные планки 15 и шлицевые кольца 6, а затем подвинчивают зубчатые диски 8.

Механизм зажима поперечных салазок

Поперечные салазки 2 (рис. 65, в) закрепляются на направляющих продольных салазок 1 в четырех точках зажимами А, Б, В, Г.

Каждый из зажимов состоит из рычага 11, шлицевого валика 12, имеющего на обоих концах резьбу, прижимной планки 13 и регулировочных гаек 10. При повороте рычага 11 вращается шлицевый валик 12 и, ввинчиваясь в прижимную планку 13, прижимает поперечные салазки к направляющим продольных салазок.

Зажим салазок производится рукояткой, надеваемой на конец вала 26. Последний коническими шестернями 25—24 связан с валом 23, который смонтирован на двух упорных шарикоподшипниках 22 и 6 в поперечине 5; последняя пальцами 4 и 19 связана с рычагами 3 и 20 зажимов А и Г. Между упорными подшипниками установлена пружина 21. Втулка 7 навинчена на резьбовой конец вилки 17, связанной пальцем 16 с косынкой 15. Косынка соединена тягами 8 и 14 с рычагами 9 и 11 прижимов Б и В.

Механизм зажима стола

Поворотный стол 3 (рис. 65, г) закрепляется на поперечных салазках 2 в трех точках с помощью клиновых колодок. Поворотом рукоятки 1 вилки 4, 6 и 7, связанные одной центральной косынкой 5, стягивают в радиальном направлении одновременно все три колодки 8. Зазор между колодками и поясками а и б регулируется гайками 9.

Cтанок горизонтально-расточной 262г. Видеоролик.

Технические характеристики горизонтально-расточных станков 262г

| Наименование параметра | 2620 | 262г | 262д |

|---|---|---|---|

| Основные параметры станка | |||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 85 | 110 |

| Высота оси шпинделя над столом, мм | 45..800 | 45..800 | |

| Наибольший диаметр расточки шпинделем, мм | 320 | 240 | |

| Наибольшая длина расточки шпинделем, мм | 600 | ||

| Наибольший диаметр расточки суппортом планшайбы, мм | 600 | 450 | — |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | 550 | 400 | — |

| Наибольший диаметр сверла (по конусу), мм | 65 | 65 | |

| Шпиндельная бабка. Шпиндель. ПланШайба | |||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 600 | 600 |

| Частота вращения выдвижного расточного шпинделя, об/мин | 12,5…2000 | 20..1000 | 20..1000 |

| Количество скоростей шпинделя | 23 | 18 | 18 |

| Пределы рабочих подач шпинделя, мм/об | 2,2…1760 | 0,05..16 | 0,05..16 |

| Пределы рабочих подач радиального суппорта, мм/об | 0,88…700 | 0,025..8 | — |

| Пределы рабочих подач шпиндельной бабки, мм/об | 1,4…1110 | 0,025..8 | 0,025..8 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | ||

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 2,2 | ||

| Скорость быстрых перемещений шпинделя, м/мин | 3,48 | ||

| Скорость вращения планшайбы, об/мин | 8…200 | 10..200 | 20..1000 |

| Количество скоростей планшайбы | 15 | 15 | 18 |

| Возможность отключения вращения планшайбы | есть | ||

| Возможность одновременной подачи суппорта и шпинделя | есть | ||

| Наибольшее перемещение радиального суппорта планшайбы, мм | 170 | 170 | — |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | ||

| Внутренний конус шпинделя | Морзе 5 | Морзе 5 | |

| Наибольший крутящий момент на шпинделе, кгс*м | 495 | 220 | 220 |

| Наибольший крутящий момент на планшайбе, кгс*м | 780 | ||

| Наибольшее усиление подачи шпинделя, кгс | 1500 | ||

| Наибольшее усилие подачи суппорта, кгс | 700 | ||

| Наибольшее усиление подачи бабки, кгс | 2000 | ||

| Нарезаемая метрическая резьба, мм | 1…10 | 1…10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 | |

| Стол | |||

| Рабочая поверхность стола, мм | 900 х 1120 | 800 х 1000 | |

| Наибольшая масса обрабатываемого изделия, кг | 2000 | 2000 | |

| Наибольшее перемещение стола (вдоль х поперек), мм | 1150 х 1000 | 1140 х 850 | 1225 х 1850 |

| Пределы рабочих подач стола (вдоль и поперек), мм/об | 1,4…1110 | 0,05..16 | 0,05..16 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 1300 | 1300 |

| Деление шкалы лимба, мм | 0,025 | ||

| Деление шкалы лимба поворота стола, град | 0,5 | ||

| Выключающие упоры | есть | ||

| Скорость быстрых перемещений, м/мин | 2,2 | ||

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | ||

| Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения Мощность, кВт (об/мин) | 10 (3000) | 6,5/ 7 | 6,5/ 7 |

| Электродвигатель привода подачи, кВт | 1,52 | ||

| Привод поворота стола, кВт | 1,7 | ||

| Габариты и масса станка | |||

| Габариты станка, включая ход стола и салазок, мм | 5510 х 3200 х 3012 | 5070 х 2250 х 2755 | 5070 х 2250 х 2755 |

| Масса станка, кг | 12000 | 11750 | 11350 |

Связанные ссылки

Каталог-справочник горизонтально-расточных станков

Паспорта и руководства горизонтально-расточных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

2А620 станок горизонтально-расточной c неподвижной передней стойкой Схемы, описание, характеристики. Горизонтально расточные станки устройство

Общее устройство расточных станков, выполняемые работы

Лекция 11. Общее устройство расточных станков, выполняемые работы.

Станки для обработки отверстий: сверлильные станки; основные узлы и механизмы металлорежущих станков;

Расточные станки относятся ко второй группе (расточных) МС и предназначены для обработки корпусных деталей. На них можно фрезеровать, растачивать, сверлить, зенкеровать, нарезать резьбу метчиками и выполнять другие сверлильные операции.

Типы расточных станков:

а) горизонтально–расточные 26204

б) координатно-расточные 2А4504

в) алмазно-расточные 2715 (отделочные, режущий инструмент- искусственный алмаз типа эльбор, гексанит и другие сверхтвердые материалы).

Преимущества станков:

1) удобства установки, закрепления и обзор заготовки;

2) возможность обработки заготовок с 4-х сторон без переустановки заготовки (как на фрезерных), а путем поворота стола на 3600. Стол фиксируется в любом положении от 0 до 3600.

3) Упрощена автоматизированная смена инструмента и стола – спутника с деталью и заготовкой; (для станков с ЧПУ).

Недостатки:

— ограничение режимов резания: и зависимость от вылета шпинделя и инструмента (особенно, при вылете, превышающем 4…5D шпинделя).

выдвижного шпинделя | 80 | 90 | 110 | 125 | 160 | 200 |

Ширина стола | 1000 | 1000 | 1150 | 1600 | 2000 | 2500 |

Длина стола | 1120 | 1120 | 1250 |

pellete.ru

Горизонтально-расточной станок 2625 | Расточные станки

Расточные станки предназначаются для обработки деталей в условиях единичного и серийного производств. Это — широкоуниверсальные станки, на которых можно производить черновое и чистовое растачивание отверстий, обтачивание наружных цилиндрических поверхностей и торцов отверстий, сверление, зенкерование и развертывание отверстий, фрезерование плоскостей, нарезание резьбы и другие операции. Большое разнообразие различных видов обработки, производимых на расточных станках, позволяет в ряде случаев проводить полную обработку детали без перестановки ее на другие станки, что особенно важно для тяжелого машиностроения.

Особенности

Характерной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи. В шпинделе крепится режущий инструмент — борштанга с резцами, сверло, зенкер, фреза, метчик и др. В последнее время широкое применение начинают получать расточные станки с программным управлением, что сокращает время на переналадку станка, повышает производительность труда и улучшает качество обработки.

Рис. 91 Кинематическая схема станка мод. 2625

В зависимости от характера выполняемых операций, назначения и конструктивных особенностей расточные станки можно подразделить на универсальные и специализированные. В свою очередь, универсальные станки разделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные). Для всех типов станков наиболее существенным параметром, определяющим все основные размеры станка, является диаметр расточного шпинделя.

Формообразующие движения

Формообразующими движениями в расточных станках являются: вращение шпинделя и движение подачи. Подача сообщается либо инструменту, либо заготовке, в зависимости от условий обработки. Вспомогательными движениями являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола в продольном и поперечном направлениях, установочное перемещение задней стойки с люнетом, перемещение люнета по стойке и т. д.

На рис. 91 показана кинематическая схема универсального горизонтально-расточного станка 2625. На станине / справа установлена передняя неподвижная стойка 2, по вертикальным направляющим которой перемещается шпиндельная бабка 3. С левой стороны станины установлена задняя стойка 4, которую можно перемещать по направляющим станины. Между стойками на направляющих станины расположен поворотный стол 5, который может совершать движения подачи в продольном и поперечном направлениях. В шпиндельной бабке, расположенной на передней стойке станка, помещается механизм главного движения и механизм подачи расточного шпинделя. Бабка может перемещаться вручную по направляющим стойки 2.

Кинематические цепи станка

Рассмотрим основные кинематические цепи станка.

Главное движение

Главное движение — вращение расточного шпинделя и шпинделя планшайбы. Вращение шпинделям передается от двухскоростного электродвигателя 30, через ременную передачу 6-7, зубчатые передачи коробки скоростей 8-9, 10-11, 12-13, 14-15, 16-17, 18-19. При включении муфты 31 движение с вала коробки скоростей через колеса 20-21 будет передаваться на планшайбу. Коробка скоростей обеспечивает 18 различных значений частот вращения шпинделей.

Расточной шпиндель, помимо вращательного движения, может совершать также поступательное движение подачи в осевом направлении. Коробка подач позволяет получить 16 подач. Наличие ходового винта подачи шпинделя позволяет нарезать наружные и внутренние резьбы. Эта цепь настраивается при помощи гитары а — b, с-d.

Шпиндель планшайбы имеет суппорт, служащий для подачи инструмента в радиальном (поперечном) направлении при помощи планетарной передачи. Движение от шпинделя планшайбы к суппорту передается по двум кинематическим цепям. С одной стороны движение передается непосредственно от шпинделя через зубчатые колеса 21—22 с постоянным передаточным отношением 58 : 22 на водило. В этом случае колеса 23 и 24 совершают планетарное движение, вращая колесо 25. С другой стороны на это колесо передается движение от шпинделя через коробку подач станка. Движение, передаваемое по обеим кинематическим цепям, суммируется зубчатым колесом 25 и передается через колеса 26—27, червячную и реечную передачи суппорту планшайбы. Суппорт планшайбы имеет 16 подач, предельные значения которых будут smin = 0,05 мм/об, smax — 8,1 мм/об.

Шпиндельная бабка также имеет 16 ступеней вертикальной подачи по направляющим передней стойки в пределах от 0,1 до 16 мм/об планшайбы.

Движение подачи

Стол станка совершает продольную подачу. Начальным звеном этой цепи является расточной шпиндель, конечным звеном — реечное колесо 28. Стол имеет 16 подач в пределах от 0,05 до 8,1 мм/об расточного шпинделя и от 0,1 до 16 мм/об шпинделя планшайбы. Ускоренное перемещение стола производится электродвигателем 29 быстрых перемещений.

Похожие материалы

www.metalcutting.ru

2А620 станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 2А620

Производитель горизонтально-расточных станков 2А620, 2А620-1 Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

В 2004 г — банкротство завода. Торговая марка продана предприятию Киров-Станкомаш, ООО

Станки производства ЛСЗ Свердлов

2А620 Горизонтально-расточной станок c неподвижной передней стойкой и поворотным столом. Назначение, область применения

Горизонтально-расточные станки 2А620ф1 заменили устаревшие станки моделей 2620.

Станки предназначены для консольной обработки различных крупных корпусных деталей массой до 4000 кг, имеющих точные отверстия, оси которых связаны между собой точными размерами.

Станки снабжены неподвижной передней стойкой и встроенным поворотным столом, имеющим продольное и поперечное перемещение относительно оси шпинделя.

На станках можно производить сверление, зенкерование, растачивание и развертывание точных отверстий по точным координатам, фрезерование и нарезание резьбы.

Конструкция станков позволяет производить фрезерование по восьмиугольному контуру с двумя подачами: поперечной — стола и вертикальной — шпиндельной бабки, а также фрезерование с круговой подачей стола.

Конструктивные и эксплуатационные особенности станков:

- расточный шпиндель с твердой азотированной поверхностью в стальных закаленных втулках большой длины;

- повышенная жесткость, виброустойчивость шпинделя;

- механизированный зажим инструмента;

- шариковинтовые пары;

- закаленные токами высокой частоты боковые направляющие качения для подвижных узлов;

- специальная прецизионная опора качения поворотного стола;

- автоматический поворот стола через 90°;

- автоматический зажим и отжим подвижных узлов станка на направляющих;

- подвесной жесткий электрический пульт;

- телескопическая защита направляющих;

- электрический штурвал для точной установки подвижных узлов с чувствительностью до 0,005 мм;

- централизованная, автоматизированная смазка направляющих;

- тиристорный привод подач.

Станки могут быть оснащены различными системами числового программного управления как отечественного, так и зарубежного производства.

Модификации горизонтально-расточного станка 2А620

Станки моделей 2А620, 2А620Ф1, 2А620Ф2 с радиальным суппортом на встроенной планшайбе с выдвижным шпинделем диаметром 90 мм отличаются большой универсальностью.

2А620, 2А620-1, 2А620Ф1-1, 2А620Ф2-1 — горизонтально-расточные станки производства станкостроительного завода «Свердлов»

2А620-2, 2А620Ф1-2 — горизонтально-расточные станки производства Чаренцаванского станкостроительного завода

- Станок модели 2А620-1 снабжен оптическим отсчетом координат.

- Станок модели 2А620Ф1-1 оснащается цифровой индикацией координат.

- Станок модели 2А620Ф2-1 оснащается системой числового программного управления.

Класс точности станков Н

В 1975 г. станкам моделей 2А620-1, 2А620Ф1-1 присвоен «Знак качества».

Посадочные и присоединительные базы горизонтально-расточного станка 2А620ф1. Встроенная план-шайба

Посадочные и присоединительные базы станка 2а620ф1

Фото горизонтально-расточного станка 2А620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Расположение составных частей горизонтально-расточного станка 2А620

Расположение составных частей расточного станка 2а620

Перечень составных частей горизонтально-расточного станка 2А620

- станина;

- стол;

- планшайба;

- подвеска пульта;

- передняя стойка;

- шпиндельная бабка:

- дополнительная направляющая станины

Расположение органов управления горизонтально-расточным станком 2А620

Расположение органов управления расточным станком 2а620

Перечень органов управления горизонтально-расточным станком 2А620

- рукоятка включения нарезания резьбы;

- рукоятка включения план-шайбы:

- рукоятка выбора величины подачи;

- выбор скорости вращения шпинделя;

- лимб отсчета перемещения шпинделя;

- штурвал;

- пульт штурвала;

- лимб отсчета перемещения суппорта;

- отжим инструмента;

- зажим инструмента.

Управление горизонтально-расточным станками 2А620

Нa главном пульте сосредоточены все основные пусковые органы управления. Кроме главного пульта, на станке имеются еще несколько мест оперативного управления станком:

- на шпиндельной бабке расположен механизм переключения скоростей, механизм выбора величины подачи, кнопка включения штурвала, рукоятка включения планшайбы и рукоятка, включение которой дает возможность перемещать суппорт планшайбы от штурвала при нарезании резьбы столом;

- на нижних санях столах расположен доводочный оператор на гибком шланге для тонкой установки подвижных узлов;

- на оптических отсчетных устройствах имеются кнопки включения освещения оптики.

Описание пульта управления цифровой индикации и пульта устройства числового программного управления даны по второй части руководства по эксплуатации.

Органы управления на главном пульте

Избиратель рабочего органа. Избиратель предназначен для выбора рабочего органа и представляет собой кнопочный переключатель.

При выборе органа нажимом кнопки орган, соответствующий ранее нажатой кнопке, зажимается.

При нажиме на кнопку происходит подготовка электрической схемы привода выбранного органа к включению и отжим выбранного органа.

Оператор установочных перемещений. Оператор предназначен для управления установочными перемещениями подвижных органов станка.

Оператор выполняет следующие функции:

- выбор направления и включение движения — нажатием соответствующей кнопки на рукоятке оператора;

- изменение скорости медленного установочного движения в диапазоне скорости подачи — вращением рукоятки;

- включение быстрого установочного движения с наибольшей скоростью — одновременным нажатием двух кнопок.

Переключатель непрерывного фрезерования. Переключатель имеет восемь положений и предназначен для изменения направления непрерывной подачи при фрезеровании плоскостей торцовыми фрезами. Фрезерование плоскостей торцовыми фрезами с непрерывным вращением шпинделя и непрерывной подачей способствует повышению качества обработанной поверхности.

Переключатель позволяет осуществлять фрезерование плоскости:

- горизонтальными строчками;

- вертикальными строчками;

- обходом по контуру с возможностью изменения направления подачи через 45°;

- строчками, направленными под углом 45°.

Механизм переключения скоростей

Механизм расположен на шпиндельной бабке и предназначен для выбора и переключения скорости шпинделя посредством одной рукоятки 180 (рис. 9 и 10).

Вариатор подачи

Вариатор подачи предназначен для выбора величины подачи в миллиметрах на оборот шпинделя и изменения величины подачи в процессе резания (рис. 11).

Штурвал

Штурвал предназначен для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и стола продольно (рис. 12).

На пульте под штурвалом расположены:

- тумблер выбора тонкого перемещения выбранного подвижного органа или быстрого перемещении только шпинделя;

- кнопка включения штурвала.

Доводочный оператор

На нижних санях станка расположен доводочный оператор — электрический штурвал для тонкого перемещения подвижных узлов.

Описание основных узлов горизонтально-расточных станков 2А620Ф1

Станина

Станина с четырьмя направляющими имеет замкнутое коробчатое сечение со стенками, усиленными системой продольных и поперечных ребер жесткости. Три ряда башмаков позволяют быстро и легко выверять направляющие станины с требуемой точностью.

При исполнении станков с увеличенным поперечным ходом стола с двух сторон основной станины расположены две дополнительные боковые направляющие, установленные на башмаках (рис. 13).

Станина имеет широкие плоские шлифованные направляющие с телескопической защитой, обеспечивающей длительное сохранение первоначальной точности.

На торце станины размещен редуктор с электродвигателем привода перемещения шпиндельной бабки, шпинделя, радиального суппорта и стола продольно.

Распределение движений производится посредством электромагнитных муфт.

Передняя стойка

Передняя стойка, несущая шпиндельную бабку, жестко закреплена на плоскости станины и имеет высокую жесткость и виброустойчивость.

Передние направляющие стойки — плоские, шлифованные; боковые направляющие представляют собой закаленные накладные стальные планки, по которым на роликах качения перемещается шпиндельная бабка.

Шпиндельная бабка

Шпиндельная бабка представляет собой узел, состоящий из связанных между собой механизмов, смонтированных внутри и снаружи корпуса бабки: привода механизма главного движения, шпиндельного устройства, механизмов перемещения шпиндельной бабки, расточного шпинделя, радиального суппорта планшайбы (для станков 2А620-1, 2А620Ф1-1 и 2А620Ф2-1), хвостовой части, механизмов управления и отсчета перемещений расточного шпинделя и радиального суппорта планшайбы.

Привод механизма главного движения шпиндельной бабки осуществляется от фланцевого односкоростного электродвигателя трехфазного тока при помощи пружинной муфты переменной жесткости через промежуточный редуктор с двумя электромагнитными муфтами, расположенный на боковой стенке корпуса шпиндельной бабки.

Шпиндельное устройство состоит из расточного и полого фрезерного шпинделей.

Расточный шпиндель из азотированной стали перемещается внутри термически обработанных втулок, запрессованных во фрезерном шпинделе.

Фрезерный шпиндель смонтирован в прецизионных цилиндрическом и коническом роликовых подшипниках.

Передний конец фрезерного шпинделя снабжен фланцем, имеющим посадочную цилиндрическую поверхность, торцовый шпоночный паз и резьбовые отверстия для закрепления инструмента и приспособлений.

Планшайба с радиальным суппортом монтируется на своем шпинделе.

Механизмы перемещения шпиндельной бабки, шпинделя и радиального суппорта кинематически связаны с электродвигателем постоянного тока через редуктор, расположенный на правом торце станины, и вертикальный вал.

Подача всех подвижных органов осуществляется при помощи электродвигателей постоянного тока с приводом широкого диапазона.

Вариатор величин подач подвижных органов расположен на шпиндельной бабке рядом с механизмом переключения скоростей и представляет собой двухрядный многоступенчатый переключатель со шкалой величин подач в миллиметрах на один оборот. Величина подачи подвижного органа может быть изменена в процессе резания. При изменении чисел оборотов шпинделя автоматически сохраняется постоянство величины подачи в миллиметрах на оборот при фактическом изменении величины подачи в миллиметрах в минуту.

Стол

Поворотный стол станка имеет продольное и поперечное перемещение и центрируется в опоре с прецизионным цилиндро-роликовым подшипником.

При исполнении станков с увеличенным поперечным ходом стола 1600 мм на нижних салазках стола установлены отъемные боковые опоры, перемещающиеся по двум дополнительным боковым направляющим,

Боковые направляющие нижних салазок стола представляют собой закаленные стальные планки, по которым на роликах качения перемещаются верхние салазки стола.

Продольное перемещение стола осуществляется от электродвигателя постоянного тока через редуктор, расположенный па правом торце станины. Поперечное перемещение и поворот стола—от электродвигателя постоянного тока через редуктор, расположенный на заднем торце нижних салазок. Распределение движения производится электромагнитными муфтами.

Кинематика станка. Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Привод подачи шпинделя, радиального суппорта, планшайбы, шпиндельной бабки и продольного перемещения стола

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Схема кинематическая горизонтально-расточного станка 2А620. Смотреть в увеличенном масштабе

2А620 станок горизонтально-расточной. Видеоролик.

Технические характеристики горизонтально-расточных станков 2А620