оборудование, технология, сырьё, рентабельность предприятия

Затраты быстро окупятся, если правильно организовать производство полиэтиленовой пленки. Это одно из самых разумных решений для начинающего бизнесмена. Полиэтиленовая продукция была и остается востребованной, и доход с продаж не зависит от сезона.

Содержание статьи:

Организация помещения для производства

Производство полимерной пленки сопровождается опасными выбросами в атмосферу и классифицируется как вредное. И при его организации следует учитывать специальные требования.

Основные требования

Предприятие следует располагать в промышленной зоне. Помещение должно отапливаться и иметь принудительную систему вентиляции. Водоснабжение обязательно, его потребление может возрасти при использовании специальных устройств переработки.

Для бесперебойной работы линии понадобится трехфазное электроподключение (380 В) и заземление всех элементов цепи. Обязательно наличие системы пожарной безопасности и плана эвакуации. Расстановка оборудования и организация рабочих мест должны соответствовать нормативам

ГОСТ.

Характеристика цеха

Общая площадь цеха должна составлять не менее 300 квадратных метров, а высота потолков – минимум 8 м. Для внутренней отделки необходимо использовать негорючие материалы.

Помещение следует разделить на 3 отсека:

- производственный цех;

- складские помещения, которые должны быть паро- и гидроизолированы;

- выставочный зал.

Оборудование для производства полиэтиленовой пленки

Налаживая полиэтиленовое производство, необходимо приобрести (стоимость оборудования указана в долларах):

- Экструдер 60000-300000

- Флексопечатную машину 30000-50000

- Специальный станок для изготовления упаковочных зажимов 20000-40000

- Пакетоделательную многофункциональную машину 8000-10000

Как можно сократить расходы

Покупка Б/У линии поможет сэкономить на вложениях до 50%. В таком случае затраты в долларах будут следующими:

- Экструдер 6000-8000

- Флексопечатная машина 3000-6000

- Станок для изготовления пластиковых зажимов для упаковки 10000-20000

- Пакетоделательная машина 4000

Какое оборудование выбрать — Б/У или новое

Новое оборудование обладает рядом достоинств:

- гарантия производителя;

- долговечность;

- реализация в будущем.

Но его главный недостаток – высокая цена, которую начинающий бизнесмен не готов заплатить. В таком случае приобретение оборудования Б/У является оптимальным вариантом.

Но выбор такой линии необходимо перепоручить опытному специалисту, чтобы не купить сильно изношенную или некачественную технику.

Сырье для производства полиэтиленовой пленки

Пакеты производят из гранул полимера, используя 2 вида полиэтилена с разным давлением:

- высоким (ПВД) для фасовки и хранения пищевой продукции;

- низким (ПНД) для сыпучих товаров.

Выгоднее всего покупать южнокорейский гранулят, стоимость тонны вещества составляет 340 евро. Но можно использовать и отечественное сырье, его цена колеблется в диапазоне 420-750 дол. Чтобы еще удешевить производство, можно перейти на вторичный гранулят.

Технология производства полиэтиленовой пленки

Сырье загружают в экструдер. Далее автоматически гранулы попадают на шнек, где они и превращаются в однородную массу в виде пленочного рукава под воздействием высокой температуры.

Полученный пласт охлаждается, раскатывается валиком и с помощью автомата разрезается на равные части.

Нанесение рисунка происходит с помощью валиков, к которым через специальный дозатор подается краска.

Готовое полотно поступает в пакетоделочную машину, где формируется шаблон изделия. Пресс делает отверстия под ручки, а специальный станок запаивает края. Далее происходит расфасовка изделий и контроль качества.

Подбор персонала

Для продуктивной работы достаточно принять в штат 6 человек: директора, бухгалтера, технолога и 3 рабочих.

Технология производства пленки достаточно проста, обслуживать машины несложно. Поэтому изготовление полиэтилена можно поручить и новичкам, предварительно обучив их всему.

Рентабельность предприятия

Начальные вложения составят около 38000 дол. на покупку Б/У оборудования и оформление документов. А ежемесячные расходы в долларах будут следующими:

- аренда помещение 600;

- отопление, электроэнергия 200;

- коммунальные услуги 160;

- зарплата сотрудников 2700;

- налоги 450.

Общая сумма составит 3810 долларов.

Производственная мощность линии позволяет производить 70 пакетов в 60 секунд. Что при оптовой цене товара в 0,01 дол. позволит получить ежемесячный доход в 6000 дол.

А чистая прибыль составит около 2200 долларов. С учетом первоначальных вложений предприятие должно окупить себя за 1,5 года.

Производство полиэтилена – весьма доходный бизнес. Но представленные расчеты основывались на идеальных условиях спроса.

В действительности прибыль будет зависеть от возможностей сбыта и инфляции.

Понравилась статья? Поделитесь с друзьями:

p-business.ru

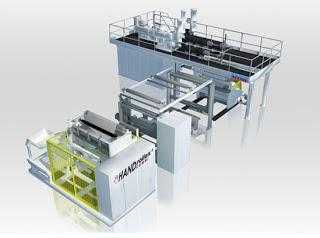

Линия по производству стрейч-пленки SJS65/65-100

Технические характеристики:

Ⅰ、основные характеристики:

— диапазон толщин:0.01-0.05mm;

— ширина пленки 1000 мм

- ширина головы:1250mm;

- эффективная ширина пленки:1000mm(max)

- структура пленки:A/B (2 слоя) либо A/B/A(3 слоя) стрейч-пленка в зависимости от фильеры;

- Материал: LDPE/LLDPE;

- максимальная мощность экструзии:100kg/h;

Ⅱ、комплектация и характеристики

(1) Двухшнековый экструдер HC-65-30

- :Φ65mm,L\D30:1;

- основной двиг.(Сименс)18.5KW (2шт);

- Частотный преобразователь18.5кВт (2 шт);

- Вакуумная загрузочная система 300G (2 шт);

- Хомутовые нагреватели;

- Цилиндр :38CRMOALA,с азотацией с наружней стороны

- На экструдере используется Редуктор173модели.

(2) голова и механика

- голова:обычная формующая голова

- регулировка головы:механическая;

- ширина просвета:1 250mm; зазор просвета: 1.0mm;

- структура пленки A/B либо A/B/A;

(3) система охлаждения

- структура:Диаметр первого прямого охлаждающего валка (2 шт) Φ370mm,длина1300mm

- Привод валка:двигатель охлаждающего приемного валка (2 шт) 1.5KW;с частотным преобразователем

- Валки оснащены водяным охлаждением

(4)、автоматическая система намотки

- способ намотки:автоматический;

- пневмоваля Тайваньского производства

- максимальная ширина намотки:1 000mm;пленка режется в потоке;

- Мотор намотчика(Тайвань)1.5KW;

- Частотный преобразователь1.5KW

(5) Система утилизации кромки

● Система автоматического отбора кромки – 1шт (двигатель 2.2 кВт)

(6) система управления электрикой

- система контроля температуры SKG;

- Полнотью автоматическая система;

- на основной двигатель есть отдельный контроллер.

ok-stanok.ru

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Первоначальный этап организации любого производства требует разработки необходимой документации. Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях. В среднем расходы на оформление составят 300-400 долларов. Данный процесс может длиться от одного до двух месяцев.

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Вырубной пресс. Производит полиэтиленовые пакеты с ручками. Он «прорубает» отверстия, формируя их.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы. Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование. Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного — в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция — нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» — производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования — около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки — 30%, срок окупаемости – примерно полтора года.

businessman.ru

Резально-паяльный станок для производства полиэтиленовой пленки и пакетов

Содержание статьи:

Современный мир достаточно сложно представить без использования полиэтиленовых пакетов. Продуктовые супермаркеты, магазины, продающие промышленные товары, а также многое другое подобное – повсюду широко применяется упаковка на основании полиэтилена. Многие компании сейчас заказывают для себя производство таких пакетов, на которых нанесены их логотипы или символика.

Станки для изготовления данной продукции дают возможность производить разнообразные типы пакетов, что предназначены для того или иного типа использования.

Какое оборудование используется в процессе такого производства?

Производственная линия по изготовлению полиэтиленовой упаковки

Процесс изготовления полиэтиленовой упаковки является непрерывным, поэтому лучше всего в этих целях использовать автоматические линии. В зависимости от целей, в которых будет использоваться конечная продукция, такие автоматические производственные линии могут состоять из разных частей. Но в любом случае будут присутствовать такие основные станки:

- экструдер;

- резально-паяльный станок;

- вырубной пресс;

- флексографический станок.

Первый компонент – экструдер, он осуществляет переработку гранул – сырья для полиэтилена. Также этот модуль станка формирует пленку открытого типа или рукав в зависимости от целей производства.

Резально-паяльный станок нарезает рукав или пленку на заготовки требуемой длины. При этом также осуществляется запаивание рукава с одной стороны, в результате чего и получается собственно пакет.

Имея в распоряжении резально-паяльный станок и экструдер, уже можно наладить полноценное производство пакетов из полиэтилена без ручек (к примеру, тары для мусора).

Вырубной пресс изготовляет ручки в пакетах с ручками прорубного типа или же в «майках». Флексографический станок используется для нанесения на поверхность продукции тех или иных изображений или логотипов.

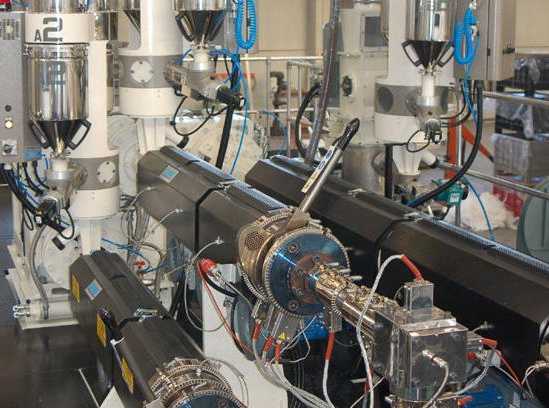

Экструдер, его функции и разновидности

Готовая производственная линия с основными станками

Экструдер – часть производственной линии по изготовлению полиэтилена, которая полимерные гранулы, использующиеся в качестве сырья, перерабатывает в полиэтиленовую пленку или рукав в зависимости от целей производства. Такое оборудование – главная часть производственной линии, так как именно она превращает гранулы в пленку, которая поддается дальнейшей обработке в зависимости от способа использования.

Основными функциями такого устройства являются следующие:

- разогрев того или иного типа сырья, что используется в процессе производства, до требуемой температуры;

- перемешивание получившейся массы до состояния однородной;

- продавливанием массы полиэтилена через шаблон требуемой толщины;

- формирование пленки или рукава и их последующее охлаждение;

- конечная обработка пленки или рукава.

При изготовлении пленки в промышленных масштабах используются три основных типа экструдера в зависимости от требований, которые выдвигаются к конечному продукту.

Шнековый, который иногда называют червячным прессом. Широко используется при производстве разнообразной полиэтиленовой продукции и пластмасс. Существует достаточно много модификаций.

Бесшнековый или дисковой. Обычно применяется при производстве пластика и полиэтилена не самого высокого качества.

Комбинированный. Сочетает в себе основные преимущества двух предыдущих видом, поэтому является самым распространенным станком по изготовлению данного вида продукции.

Резально-паяльные станки и их основные типы

Второй неотъемлемой частью производственной линии, что производит разнообразные полиэтиленовые изделия, является резально-паяльный станок. Как понятно из названия, на этом станке осуществляется разрезание пленки на нужные части и ее последующее спаивание, что дает готовый пакет того или иного типа.

Основной особенностью такого станка является способ, которым производится спаивание разрезанного рукава или пленки. В зависимости от этого выделяют:

- ручные;

- шовно-шаговые;

- шовные.

Кроме того, спаивание пленки для получения пакета может осуществляться при помощи ультразвука или повышенной температуры.

Вырубной пресс и флексографический станок

Еще одним достаточно важным компонентом производственной линии для такой продукции является вырубной пресс. Этот станок путем механического воздействия формирует ручки у пакета, в результате чего продукция является готовой к использованию.

При необходимости на готовые пакеты наносится рисунок или логотип заказчика. Делается это при использовании флексографических станков, главным отличием которых между собой является количество используемых цветов.

Кроме всего вышесказанного, в производственных линиях могут использоваться также и некоторые дополнительные станки, использование которых необязательно при изготовлении полиэтилена.

Таким образом, линия по производству полиэтиленовой продукции может включать в себя несколько станков. Наличие некоторых из них является обязательным, некоторых – по желанию или в зависимости от использования будущей продукции.

Обзор линии и оборудования

| Модель | HD45X600F | HD50X700F | SJHD-45X600F | SJHD-50X700F | SJHD-55X800F |

| Ширина (мм) | 500 | 600 | 500 | 600 | 700 |

| Толщина (мм) | 0,01-0,05 | 0,01-0,05 | 0.01-0.05 | 0.01-0.05 | 0.01-0.05 |

| Производительность (кг/час) | 40 | 55 | 40 | 50 | 60 |

| Шнек (мм) | 45 | 50 | 45 | 50 | 55 |

| Главный двигатель (кВт) | 15 | 18,5 | 15 | 18,5 | 22 |

| Вес (кг) | 3000 | 3800 | 3000 | 3800 | 4500 |

stanokgid.ru

выбор станков и технология проведения работ :: BusinessMan.ru

Стрейч-пленка сейчас используется во многих сферах жизнедеятельности. В основном, этот материал применяется как упаковочный. Оборудование для производства стрейч-пленки несложное, однако стоит недешево. Для начала разберемся со всеми преимуществами представленного продукта и сферами его использования.

Где используется стрейч-пленка и какими достоинствами обладает

Среди преимуществ представленного материала можно выделить следующие:

- несложный процесс изготовления;

- низкую стоимость исходного сырья;

- небольшое количество необходимого оборудования;

- высокий спрос на продукцию;

- возможность использования в разных сферах жизнедеятельности;

- длительный период хранения.

Что касается использования данной пленки, то чаще всего она применяется в качестве упаковочного материала для напитков и продуктов питания. Дело в том, что она может сохранить пищевые изделия дольше. А еще изделие является полностью безопасным, так как не содержит красителей или токсичных веществ.

Из чего производится материал

Перед тем как приобрести оборудование для производства стрейч-пленки, нужно запастись сырьем. Итак, материал обычно изготавливается из:

- полиэтилена;

- ПВХ;

- полистирола;

- сополимеров этиленвинилацетатов.

Каждый представленный элемент обладает своими свойствами и в итоге дает тип материала с разными особенностями и качествами.

Разновидности продукции

Оборудование для производства стрейч-пленки – это неотъемлемая часть цеха. Однако выбирать его следует в зависимости от того, какой именно материал вы будете изготавливать. Что касается разновидностей пленки, то можно выделить такие типы:

- Клинг-пленка. Она является очень тонкой и растягивающейся. Чаще всего применяется этот материал для индивидуальной упаковки продуктов.

- Полимерные пленки. Они имеют большую толщину и предназначаются для упаковывания непищевых продуктов. Также можно применять такое изделие для обертывания большого количества предметов для транспортировки.

Следует отметить, что станок для производства стрейч-пленки также выбирается в зависимости от типа экструзии:

- выдувной;

- плоскощелевой.

Состав производственной линии

Если вы решили выбрать оборудование, то можете приобрести все станки отдельно. Однако лучше, если у вас будет использоваться автоматизированная линия для производства стрейч-пленки, цена которой составляет около 2000 долларов. Она состоит из нескольких станков:

- экструдера, в котором и варится сырье;

- устройства для перемотки пленки;

- резального аппарата.

Этих аппаратов вполне достаточно для организации небольшого цеха. Естественно, аппаратуру необходимо выбирать с учетом производительности. То есть чем больше пленки вы будете изготавливать в сутки, тем больше средств вы сможете заработать.

Естественно, качество изделия должно быть высоким, иначе ваши покупатели перестанут с вами сотрудничать. Если у вас нет достаточного количества денег, то вы можете приобрести аппаратуру в рассрочку, кредит или купить уже подержанные, но исправные станки.

Особенности плоскощелевого экструдера

Представленное устройство используется в работе чаще всего. Для работы с аппаратом вы можете применять разное сырье и добавки, которые делают пленку клейкой. Кроме того, плоскощелевой экструдер для производства стрейч-пленки дает возможность изготавливать 2 типа материала:

- Изделие, которое используется для упаковки оборудования и других предметов. Такой материал имеет способность растягиваться в три раза длиннее первоначального размера. Поэтому вы можете быть уверены, что та продукция, которая была упакована в такую пленку, не рассыпется.

- Неориентированный полипропиленовый кастовый материал.

В состав такого устройства входит аппарат для охлаждения конечного продукта, смотчик изделия, дозатор сырья, два соэкструдера с плоскощелевой головкой. Принцип работы аппарата достаточно прост. В котле сырье нагревается до определенной температуры. В это же время в смесь добавляются необходимые дополнительные вещества. Вся эта вязкая масса продавливается через щелевую головку. При этом пленка охлаждается. Следует отметить, что материал в этом случае получается очень тонкий.

Технология производства изделия

Теперь можно рассмотреть, как, собственно, изготавливается представленное изделие. Итак, основой для производства является ПВХ. К этому сырью добавляются различные дополнительные вещества, которые меняют свойства конечного продукта.

Итак, тот материал, из которого будет изготавливаться пленка, загружается в экструдер. Там он превращается в однородную массу и смешивается с дополнительными компонентами. Горячая масса далее проталкивается к щели, которая имеет небольшую толщину. Благодаря давлению, которое образуется внутри аппарата, каша выталкивается наружу. Именно в это время формируется толщина пленки. Ее можно задавать при помощи пульта управления.

Далее продукт охлаждается и наматывается на бобины разного размера (в зависимости от требований заказчика). После этого готовый материал поступает на расфасовку, упаковку и складирование.

Сырье для работы вы можете производить самостоятельно или покупать у поставщиков. Экструдер для производства стрейч-пленки – это основной аппарат, без которого невозможна работа вашего цеха. Его выбору следует уделить особое внимание. Вот и все. Удачи!

businessman.ru

Оборудование для производства полиэтиленовой пленки

Производственное оборудование для изготовления полиэтиленовой пленки

Значение полиэтиленовой пленки

В современных реалиях производство полиэтиленовой пленки и различных пленочных изделий имеет большой практический интерес, а также хорошие экономические перспективы дальнейшего стабильного роста объемов производства. Полиэтиленовая пленка является оптимальным вариантом упаковочного материала и в соответствии с указом Минздравсоцразвития Российской Федерации допущена в качестве упаковочного материала пищевых продуктов. Кроме этого, полиэтиленовая пленка широко используется для групповой упаковки замороженной птицы, сыров, колбас, молочных продуктов, алкогольных и прохладительных напитков, а также целого ряда других промышленных товаров народного потребления.

Преимущества полиэтиленовой пленки

В качестве основного преимущества данного упаковочного материала можно упомянуть простоту процесса упаковки, ее высокий уровень прочности, эстетичный внешний вид и сравнительно невысокую стоимость. Помимо этого следует отметь доступность сырьевой базы, простоту и высокий уровень экологичности процесса утилизации бывшей в употреблении полиэтиленовой пленки и отходов ее производства. В настоящий момент основными поставщиками пленочных изделий в нашей стране являются местные производители и частично производители стран ближнего и дальнего зарубежья.

Полиэтиленовая пленка 1 и 2 сорта производится посредством метода экструзии из полиэтилентерефталата высокого давления. Диапазон температур для эффективной эксплуатации полиэтиленовой пленки составляет от –500С до +600С. В качестве преимуществ данного материала можно перечислить ее высокий уровень прочности, не менее высокий уровень устойчивости к ударным нагрузкам, а также высокие теплоизолирующие показатели. Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

Область применения пленки

В настоящее время полиэтиленовая пленка пользуется широким применением в самых различных областях жизнедеятельности человека, и в частности в сельском хозяйстве, строительстве, мелиорации и прочих отраслях. Даже во время выполнения какого-либо ремонта невозможно обойтись без данного материала, так как только полиэтиленовая пленка может эффективно защитить мебель и полы от строительной пыли и мусора.

Помимо этого, в области строительства полиэтиленовая пленка является незаменимым материалом для укрытия свежего фундамента, а также строительных материалов от неблагоприятных погодных условий. Это более чем актуально для сыпучих материалов, цемента, песка и прочих материалов, не переносящих воздействия влаги. Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Производство строительной полиэтиленовой пленки

Для производства строительной пленки в качестве исходного материала применяется полиэтилен вторичной переработки, что в итоге и определяет ее низкую рыночную стоимость, так как в отличие от первичного полиэтилена, изготовленный из вторичного сырья аналог характеризуется более низкой светопропускной способностью. А это исключает применение данного материала во многих областях сельского хозяйства, и в частности для обустройства тепличных парников.

Относительно остальных технических характеристик строительной пленки, они абсолютно идентичны всем параметрам пленки, изготовленной из первичного полиэтилена. Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Виды пленки

На данный момент полиэтиленовая пленка выпускается в самых различных вариантах ширины и толщины. Например, ширина полиэтиленовой пленки может варьироваться от 40 до 2000мм. Для изготовленных из полиэтилена высокого давления пленок эти значения могут варьироваться в диапазоне от 30 до 200 микрон. Полиэтиленовая пленка поставляется на рынок в рулонах самого различного диаметра. На протяжении длительного времени полиэтиленовая пленка выполняла исключительно свое основное предназначение и использовалась в качестве исходного материала для производства максимально удобного упаковочного материала – полиэтиленовых пакетов. В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

Оборудование для производства полиэтиленовой пленки

Основным гарантом высокого качества полиэтиленовой пленки является оборудование для производства полиэтиленовой пленки и уровень его технологичности. Современный рынок предлагает данное оборудование в самом широком ассортименте, что вкупе с инновационными технологиями позволяет использовать в качестве исходного материала для производства полиэтиленовых пакетов вторсырья.

Если проанализировать достаточно высокий уровень качества изготавливаемой продукции и оперативность технологического процесса, получается прибыльный и стабильный бизнес.

Оборудование для производства пленки

Основным критерием в производстве данной продукции является высокий уровень качества, который может быть обеспечен только за счет использования экологически чистого исходного материала, так как в большинстве случаев полиэтиленовые пакеты служат для хранения пищевых продуктов. В силу чего полиэтиленовые пакеты должны в обязательном порядке соответствовать всем мировым стандартам экологической безопасности.

Ассортимент оборудования

Полиэтиленовая пленка в соответствии по своим предназначениям делится на следующие группы:

- пищевая,

- термоустойчивая,

- стрейч,

- армированная,

- черная и прочие.

Оборудование для производства полиэтиленовой пленки включает в себя:

- плавильные устройства–экструдеры,

- натягивающие и выравнивающие элементы.

Технология изготовления

Из приемного бункера полимер в гранулах подается в специальную загрузочную воронку, после чего попадая под шнек гранулы, разогреваются посредством трения между собой и стенками цилиндра во время принудительного движения. В результате чего гранулы уплотняются, нагреваются и плавятся. После этого сырье из экструдера подается под давлением на формующее устройство, на выходе из которого раздувается до заданных размеров, а затем охлаждается. На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

Другие похожие статьи на Производственное оборудование для изготовления полиэтиленовой пленки

Производство пленок из полиэтилена (термоусадочной, стретч, пленочных изделий) в настоящее время представляет большой практический интерес и имеет хорошие экономические перспективы роста объемов производства. Полиэтиленовая ленка является прекрасным упаковочным материалом, допущена к контакту с пищевыми продуктами Минздравсоцразвития РФ, широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления и производства пленочных изделий, пакетов: строительные материалы и инструменты, групповая упаковка лекарственных препаратов и др.

Достоинство такого рода упаковки заключается в относительной простоте самого процесса упаковки, ее прочности, эстетичности при относительно небольшой стоимости. Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

В настоящее время в нашей стране потребность в пленке и пленочных изделиях удовлетворяется, в основном, за счет местных производителей, а также, частично, за счет импорта из стран дальнего и ближнего зарубежья.

Развитие перспективного направления малого бизнеса требует понимания теоретических основ переработки полимеров.

Описание основной сырьевой базы

ПЭНД (HDPE, 2) — пленки более жесткие, прочные по сравнению с пленками из полиэтилена высокого давления, более мутные и полупрозрачные. Температура размягчения ПЭНД выше, чем у ПЭВД (121°C), поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как и у ПЭВД (-60°C). Прочность при растяжении и сжатии выше, чем у ПЭВД, сопротивление удару и раздиру — ниже. Из-за линейной структуры макромолекулы ПЭНД ориентируются в направлении течения, поэтому сопротивление раздиру в продольном направлении пленок значительно ниже, чем в поперечном направлении. Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

ПЭВД (LDPE, 4) — пленки обладают комплексом таких свойств, как прочность при растяжении и сжатии, стойкость к удару и раздиру, сохраняют прочность при низких температурах (-60°C). Пленки водо- и паронепроницаемы, газопроницаемы, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока.

Производство полиэтиленовой пленки

Наиболее распространенными для пленок являются методы флексографической печати, тампонной, глубокой и трафаретной печати.

ЛПЭВД (LLDPE, 4) применяется практически во всех областях производства пленки, как в чистом виде, так и в различных смесях с полиэтиленом низкой или высокой плотности, для получения растягивающейся «стретч» пленки. Использование ЛПЭВД позволяет значительно уменьшить толщину пленки на 20-40% при сохранении прочностных характеристик. Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Основной состав и конструкция технологического оборудования

Экструзия это непрерывный технологический процесс, заключающийся в продавливании расплава термопластичного материала через формующий инструмент (головку), с последующим калиброванием и охлаждением для получения изделия с заданной геометрической формой.

Для подготовки расплава при производстве рукавных, а также плоскощелевых пленок можно использовать следующие виды экструдеров: одношнековые, двухшнековые, планетарные, дисковые, комбинированные, каскадные.

По характеру процессов, протекающих в канале материального цилиндра одношнекового экструдера, можно условно выделить несколько зон (Рис. 1): питания, плавления и дозирования.

Рис. 1. Общий вид шнека и условное расположение функциональных зон

I- зона питания, II — зона плавления, III — зона дозирования.

Зона питания. Полимер в виде гранул или порошка поступает из бункера, расположенного над экструдером в загрузочную воронку. Под действием гравитационных сил и сил трения (за счет разницы коэффициентов трения полимера к шнеку и цилиндру, при этом коэффициент трения полимерного материала к шнеку должен быть меньше, чем к цилиндру) гранулы продвигаются вдоль. По мере движения полимера вдоль в материале развиваются высокие сдвиговые напряжения, вызывающие дополнительное нагревание полимера (саморазогрев). Часть тепла подводится конвекцией от нагревателей различной конструкции (индукционные, инфракрасные и т.д.). Гранулы уплотняются, нагреваются, частично плавятся.

Зона питания располагается после зоны загрузки. Зона загрузки обычно имеет продольные канавки для улучшения подачи гранул, а также водяное охлаждение, чтобы гранулы материала при контакте со шнеком не прилипали к его поверхности и не препятствовали поступлению других гранул. В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого «козла», со всеми вытекающими последствиями его устранения и чистки оборудования.

Зона плавления. Благодаря уменьшению глубины нарезки шнека в этой зоне, уменьшается свободный объем витка, происходит дальнейшее уплотнение и расплавление частиц полимера до расплавленной массы.

Зона дозирования. Расплав полимера в зоне дозирования подвергается интенсивному смесительному воздействию благодаря специальным конструктивным элементам шнека. В этой зоне глубина нарезки шнека минимальная. Отношение объема витка в зоне дозирования к объему витка в зоне питания определяет коэффициент сжатия. Для различных материалов конструируются шнеки с индивидуальным значением коэффициента сжатия для получения оптимальных реологических характеристик расплава полимера.

Способ производства рукавной пленки по схеме «снизу-вверх» применяют при изготовлении пленок практически любой ширины. Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

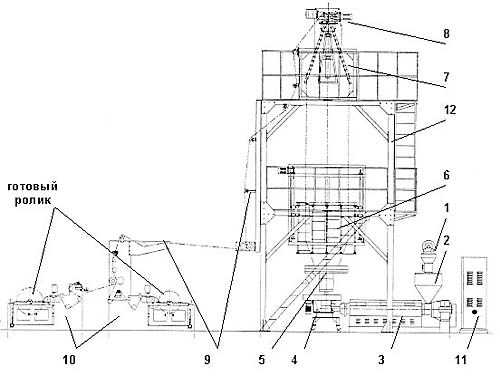

Технологическая линия для получения рукавной ПЭНД пленки по схеме «снизу-вверх» компании Kung Hsing модели KS-FE50 представлена на рис. 2.

Рис. 2. Общий вид экструзионной линии KUNG HSING KS-FE50.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – стабилизатор, 7 – корзина, 8 – складывающие щеки, 9 – приемное устройство, 10 – направляющие ролики, 11 – устройство обработки пленки коронным разрядом, 12 – устройство намотки, 13 – панель управления, 14 – башня.

Технологическая линия для получения рукавной ПЭВД пленки по схеме «снизу-вверх» Kung Hsing модели KS-FLL65 представлена на рис. 3.

Рис. 3. Общий вид экструзионной линии KUNG HSING KS-FLL65.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – корзина, 7 – складывающие щеки, 8 – приемное устройство, 9 – направляющие ролики, 10 – устройство намотки, 11 – панель управления, 12 – башня.

Краткое описание технологического процесса производства рукавной пленки по схеме «снизу-вверх»

Сырье в виде основного полимерного материала, добавок и пигментов подается автоматическим загрузчиком из транспортной тары (мешки, контейнеры «биг-бэг» и др.) в бункер, расположенный над экструдером. Из бункера сырье поступает в материальный цилиндр одношнекового экструдера, где уплотняется, плавится, интенсивно перемешивается. Из экструдера через фильтр и переходник материал попадает в экструзионную головку, где происходит формирование однородного потока расплава полимера заданной геометрической формы и выходит через кольцевую щель в виде кольцевой цилиндрической заготовки. Затем заготовка раздувается до необходимых размеров постоянным объемом воздуха внутри баллона. Для изменения размеров получаемой пленки достаточно открыть подачу воздуха внутрь баллона через воздуховод в центре дорна, или сделать одно/несколько сквозных отверстий в баллоне. За счет разницы давлений по обе стороны пленки диаметр рукава уменьшится. Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

Производственное оборудование для изготовления полиэтиленовой пленки

Значение полиэтиленовой пленки

В современных реалиях производство полиэтиленовой пленки и различных пленочных изделий имеет большой практический интерес, а также хорошие экономические перспективы дальнейшего стабильного роста объемов производства. Полиэтиленовая пленка является оптимальным вариантом упаковочного материала и в соответствии с указом Минздравсоцразвития Российской Федерации допущена в качестве упаковочного материала пищевых продуктов. Кроме этого, полиэтиленовая пленка широко используется для групповой упаковки замороженной птицы, сыров, колбас, молочных продуктов, алкогольных и прохладительных напитков, а также целого ряда других промышленных товаров народного потребления.

Преимущества полиэтиленовой пленки

В качестве основного преимущества данного упаковочного материала можно упомянуть простоту процесса упаковки, ее высокий уровень прочности, эстетичный внешний вид и сравнительно невысокую стоимость. Помимо этого следует отметь доступность сырьевой базы, простоту и высокий уровень экологичности процесса утилизации бывшей в употреблении полиэтиленовой пленки и отходов ее производства. В настоящий момент основными поставщиками пленочных изделий в нашей стране являются местные производители и частично производители стран ближнего и дальнего зарубежья.

Полиэтиленовая пленка 1 и 2 сорта производится посредством метода экструзии из полиэтилентерефталата высокого давления. Диапазон температур для эффективной эксплуатации полиэтиленовой пленки составляет от –500С до +600С. В качестве преимуществ данного материала можно перечислить ее высокий уровень прочности, не менее высокий уровень устойчивости к ударным нагрузкам, а также высокие теплоизолирующие показатели. Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

Область применения пленки

В настоящее время полиэтиленовая пленка пользуется широким применением в самых различных областях жизнедеятельности человека, и в частности в сельском хозяйстве, строительстве, мелиорации и прочих отраслях. Даже во время выполнения какого-либо ремонта невозможно обойтись без данного материала, так как только полиэтиленовая пленка может эффективно защитить мебель и полы от строительной пыли и мусора.

Помимо этого, в области строительства полиэтиленовая пленка является незаменимым материалом для укрытия свежего фундамента, а также строительных материалов от неблагоприятных погодных условий. Это более чем актуально для сыпучих материалов, цемента, песка и прочих материалов, не переносящих воздействия влаги. Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Производство строительной полиэтиленовой пленки

Для производства строительной пленки в качестве исходного материала применяется полиэтилен вторичной переработки, что в итоге и определяет ее низкую рыночную стоимость, так как в отличие от первичного полиэтилена, изготовленный из вторичного сырья аналог характеризуется более низкой светопропускной способностью. А это исключает применение данного материала во многих областях сельского хозяйства, и в частности для обустройства тепличных парников.

Относительно остальных технических характеристик строительной пленки, они абсолютно идентичны всем параметрам пленки, изготовленной из первичного полиэтилена. Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Виды пленки

На данный момент полиэтиленовая пленка выпускается в самых различных вариантах ширины и толщины. Например, ширина полиэтиленовой пленки может варьироваться от 40 до 2000мм. Для изготовленных из полиэтилена высокого давления пленок эти значения могут варьироваться в диапазоне от 30 до 200 микрон. Полиэтиленовая пленка поставляется на рынок в рулонах самого различного диаметра. На протяжении длительного времени полиэтиленовая пленка выполняла исключительно свое основное предназначение и использовалась в качестве исходного материала для производства максимально удобного упаковочного материала – полиэтиленовых пакетов. В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

Оборудование для производства полиэтиленовой пленки

Основным гарантом высокого качества полиэтиленовой пленки является оборудование для производства полиэтиленовой пленки и уровень его технологичности. Современный рынок предлагает данное оборудование в самом широком ассортименте, что вкупе с инновационными технологиями позволяет использовать в качестве исходного материала для производства полиэтиленовых пакетов вторсырья.

Если проанализировать достаточно высокий уровень качества изготавливаемой продукции и оперативность технологического процесса, получается прибыльный и стабильный бизнес. Основным критерием в производстве данной продукции является высокий уровень качества, который может быть обеспечен только за счет использования экологически чистого исходного материала, так как в большинстве случаев полиэтиленовые пакеты служат для хранения пищевых продуктов.

Линии для производства полиэтиленовой пленки в России

В силу чего полиэтиленовые пакеты должны в обязательном порядке соответствовать всем мировым стандартам экологической безопасности.

Ассортимент оборудования

Полиэтиленовая пленка в соответствии по своим предназначениям делится на следующие группы:

- пищевая,

- термоустойчивая,

- стрейч,

- армированная,

- черная и прочие.

Оборудование для производства полиэтиленовой пленки включает в себя:

- плавильные устройства–экструдеры,

- натягивающие и выравнивающие элементы.

Технология изготовления

Из приемного бункера полимер в гранулах подается в специальную загрузочную воронку, после чего попадая под шнек гранулы, разогреваются посредством трения между собой и стенками цилиндра во время принудительного движения. В результате чего гранулы уплотняются, нагреваются и плавятся. После этого сырье из экструдера подается под давлением на формующее устройство, на выходе из которого раздувается до заданных размеров, а затем охлаждается. На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

Другие похожие статьи на Производственное оборудование для изготовления полиэтиленовой пленки

Организация бизнеса по изготовлению полиэтиленовых пакетов и производственная линия

Упаковка из полиэтилена уже давно вошла в предметы нашего домашнего обихода. Можем ли мы представить жизнь в ХХІ веке без пакетов, кульков, п/э мешков? В любом торговом центре или магазине продавцы заворачивают наши покупки в удобные и практичные полиэтиленовые пакеты. Так же на пакетах впечатываются логотипы различных магазинов, что служит хорошей рекламой.

Производство пакетов как вариант бизнеса

При низкой себестоимости рентабельность данного вида бизнеса достаточно высока. По мнениям экспертов пробиться на конкурирующем рынке по производству данной продукции даже очень реально.

Так с чего начать производство? Как и в организации какого-либо другого бизнеса для начала надо заняться оформлением необходимых документов.

Эти документы, а именно: регистрация вида деятельности, разрешительные документы и визивирование их обойдется вам примерно в 300–400 долларов. Сам процесс оформления может занять 1–2 месяца.

Кроме того ваше предприятие обязано хотя бы один раз в 3 месяца проводить экспертизу на качество продукции согласно установленным нормам. Само заключение стоит 25–35 долларов.

На начальном этапе развития вашего бизнеса стоит позаботиться об утилизации отходов. Есть два способа:

- Оформление договора с перерабатывающей компанией;

- Приобретение оборудования для самостоятельной переработки отходов.

Следует отметить, что первый способ гораздо экономнее второго.

Также надо с первых шагов позаботиться о точке сбыта вашей продукции.

Оборудование и технология изготовления

Линия по производству полиэтиленовых пакетов состоит из 5 машин:

1.Экструзионная установка

Это машина, которая понадобиться для выдува рукавной пленки. Надо заранее выбрать ширину ваших пакетов, так как она должна соответствовать ширине установки. Кроме этого в комплекте машины имеется устройство для фальцевания швов. Если вы собираетесь наносить на пакеты какие–либо рисунки, например, известные бренды (такие рисунки понадобятся при продаже пакетов соответствующим магазинам) вам будет нужен экструдер оборудованный корокатором. Он нужен чтобы проконировать пленку, то есть снять статистический разряд для улучшения взаимодействия покрытия с краской. Без этого действия печать рисунка невозможна.

2. Флексографическая машина

Это оборудование для нанесения печати на рукав пакета. Такие машины бывают 3 типов:

- двехцветные;

- четырехцветные;

- шестицветные.

Если организовывается производство пакетов без рисунка (мусорных и др.) покупка этого прибора не потребуется.

3.Флексограф

Специалисты рекомендуют процесс фальцевания поручить компаниям-партнерам, так как цена на флексограф начинается от 50 000 долларов США.

4. Пакетоделательная машина

Для нарезания п/э рукавов вам будет нужна пакетодельная машина. Чтобы изготавливать мусорные пакеты для машины придется приобрести намотчик и перфорационный нож, а для пакетов типа «маячка» – горячую иглу и фотоэлемент.

5. Вырубной пресс

Из дополнительного оборудования для линии по производству полиэтиленовых пакетов может понадобиться вырубной пресс, укомплектованный набором форм. Он нужен только для изготовления пакетов «маячка» и пакетов с прорубной ручкой.

Для переработки отходов полиэтилена будет нужен агрегат для дробления. Внимание: использование переработанного сырья подходит только для мусорных пакетов и ни в коем случае для пакетов связанных с пищевой промышленностью.

Стоимость всей линии по производству полиэтиленовых пакетов колеблется от 100 000 до 180 000 долларов.

Сырье

Для производства полиэтилена нужен гранулированный полиэтилен. При этом существует:

- полиэтилен высокого давления;

- полиэтилен низкого давления.

Самое дешевое сырье – это гранулят корейского и российского производства. 1тн отечественного гранулированного полиэтилена стоит около 400 долларов.

Еще при производстве пакетов нужны будут красители. Цены на них колеблются в диапазоне от 5 до 20 долларов за 1кг.

Помещение

Размещать цех лучше подальше от жилых районов и заселенных мест, так как процесс изготовления пакетов напрямую связан с химическими веществами. Помещения следует оборудовать вытяжкой и вентиляцией. Площадь вашего предприятия должна быть 100м2 и выше, а высота около 10м.

Для производства пакетов не нужно будет много воды и будет достаточно обычного напора для соблюдения санитарных норм.

Что касается напряжения b тока, то будет достаточно 220–380Вт, не больше.

Персонал

Бизнес хорош тем, что не требует высококвалифицированных рабочих и можно спокойно обучить новичков. Так что с персоналом серьезных проблем не возникнет.

Срок окупаемости всей линии по производству полиэтиленовых пакетов колеблется в пределах 2–3 лет.

Поставщики линий по производству полиэтиленовых пакетов могут представить различные варианты разной комплектации. К примеру, цена на состав оборудование, которое способно производить 250 мешков в час — около 56570 тысяч долларов.

У многих комплектов есть очень полезные особенности. Например, их детали можно приобретать отдельно друг от друга, что значительно влияет на цену производственной линии и отдельных агрегатов.

Изготовление полиэтиленовой пленки

Еще одна из особенностей некоторых комплектов состоит в том, что некоторые из процессов можно делать вручную и это снижает затраты практически вдвое. Конечно же, производительность при таком подходе снизится.

Если необходимо оборудование с высокой производительностью, то лучше брать всю линию сразу. Цена такой линии будет где-то 108 300 долларов США при производительности 120 мешков за минуту. В этом случае будет легко изменять длину и ширину продукции.

Стоит отметить, что в этих двух вариантах в комплекте не учитывается флексомашина.

Бизнес по производству пакетов очень прост и не требует значительного начального капитала. Благодаря этому его можно развить и даже занять свою позицию на рынке.

Как делают полиэтиленовые пакеты, видео:

Другие похожие статьи на Организация бизнеса по изготовлению полиэтиленовых пакетов и производственная линия

Среди отличительных особенностей нашей упаковочной продукции клиенты выделяют отменное качество товара, оптимальную цену и огромный ассортимент.

Свой бизнес: производство упаковочной пленки

Столь выгодные условия своим клиентам мы можем предложить благодаря собственным производственным мощностям.

Наше производство

С 2009 года мы изготавливаем и реализуем оптом современные упаковочные материалы, благодаря которым покупатели могут обеспечить удобное хранение и безопасную транспортировку торговой продукции и личных вещей.

Производство упаковочных материалов в нашей компании «Комплект-Пак» поставлено на конвейер, и для каждого вида товара у нас открыта отдельная линия. Благодаря опыту и расширяющимся возможностям, мы можем предложить оптовым покупателям максимально широкий ассортимент упаковки.

Мы ценим свою репутацию и уважаем всех клиентов, поэтому основной акцент в производстве делаем на качество изготавливаемой нами продукции. Для этого на производстве мы используем передовые технологии, современное оборудование, а для изготовления упаковочной пленки, скотча, и прочих материалов используем высококачественное сырьё, которое закупаем только у проверенных поставщиков.

Отметим, что производство стрейч пленки, пакетов, средств защиты и прочих товаров в «Комплект-Пак» происходит в соответствии с нормами ГОСТ РФ. Сырьё и продукция компании проходит строгий контроль качества, и имеет соответствующие сертификаты. Поэтому наши клиенты гарантированно получают высшее качество по наиболее выгодной цене.

Что мы предлагаем на производстве

Мы изготавливаем стрейч, скотч, воздушно-пузырьковую пленку, пакеты, майки ПНД, гофрокартон, перчатки и прочие необходимые в быту и в сфере упаковки материалы.

У нас налажено производство 2-х и 3-х слойной воздушно-пузырчатой пленки, стрейч пленки для ручной и машинной обмотки. Упаковочный скотч и малярную ленту мы выпускаем с разной толщиной, шириной и плотностью. Современное оборудование, которое есть у нас, даёт нам возможность изготавливать данную продукцию в различных цветовых вариациях, а также с нанесением на неё рисунков, рекламных надписей или логотипа компании.

На своём производстве мы выпускаем гофрокартон премиального качества, а огромный ассортимент полиэтиленовых пакетов для супермаркетов и торговли, изготовленный у нас, позволяет удовлетворить требования широкого круга клиентов.

На отдельной линии мы изготавливаем востребованные в работе средства защиты – вязанные х/б и латексные перчатки с одинарным и двойным ПВХ покрытием. В нашем ассортименте вы всегда сможете найти рабочие перчатки класса «эконом», «стандарт» или «люкс».

Реализация изготавливаемой продукции

Что касается реализации, то за годы нашей работы мы активно расширяем свою дилерскую сеть на территории РФ. Сегодня у нас открыты два офиса – в Москве и Санкт-Петербурге, куда мы приглашаем новых клиентов и дилеров.

Покупка продукции напрямую от непосредственного производителя – это всегда привлекательная возможность для клиентов купить необходимый товар по самой доступной цене и в нужном количестве. И если вы ищите именно такую компанию по производству стрейч пленки, скотча, пузырьковой пленки и прочих упаковочных материалов – добро пожаловать к нам в «Комплект-пак».

Как открыть промышленное производство полиэтиленовых пакетов

ООО “РостСан” – предлагает Вам широкий ассортимент оборудования для производства пакетов!

ООО “РостСан” является официальным дистрибьютором турецкой фирмы OZMAK в России. С 1998 года компания OZMAK выпускает оборудование для производства пластиковых и пищевых пакетов, упаковки из полиэтилена. За короткое время фирма OZMAK вступила в ряды лидирующих фирм, создав торговую марку OZMAK. Открыв представительства в 14 странах мира, фирма OZMAK внесла большой вклад в увеличение рынка качественных и надежных станков для производства пакетов.

ООО “РостСан” предлагает на российском рынке станки для производства пакетов, полиэтиленовой пленки, упаковки, а также оборудование для производства пакетов типа “фасовка”, “майка”, “мешки”, пакетов с прорубной усиленной и неусиленной ручкой, “куринных” пакетов, “хлебных” пакетов из полипропилена, линии (грануляторы) для переработки отходов из полиэтилена. За время работы компания “РостСан” зарекомендовала себя как надежный партнер в бизнесе.

Специализация ООО «РостСан» — это

– пакетосварочные станки для производства упаковки: полиэтиленовых пакетов «майка», с донным швом, с боковым швом, с усиленной и неусиленной прорубной ручкой, петлевой ручкой, “куринных” пакетов, “хлебных” пакетов из полипропилена;

– пленочные экструдеры для производства полиэтиленовой пленки ПНД, ПВД, ЛПВД, трехслойных пленок;

– грануляторы для переработки отходов производства.

Специалисты нашей компании не только продадут вам оборудование для производства пакетов, но и подберут оптимальный комплекс для производства, способный обеспечить максимальную отдачу по производительности без поломок и простоев, а внедренные энергосберегающие технологии, обеспечивают круглосуточную скоростную работу при высоком качестве получаемой продукции.

Наша работа с клиентами не ограничивается только продажей оборудования. Мы гарантируем нашим клиентам комплексное сопровождение на протяжении всего времени сотрудничества:

· мы подберем необходимое оборудование для Вашего производства, обеспечив максимальную производительность оборудования и комфорт Вашей работы;

· мы предложим только то оборудование, что проверено нами на собственном производстве, подробно рассказав об особенностях каждого станка;

· мы поделимся опытом работы и проведем обучение специалистов на собственном производстве;

· предоставим полный спектр услуг по техническому обслуживанию оборудования для производства пакетов.

Фирма OZMAK постоянно совершенствует выпускаемые станки для производства полиэтиленовых пакетов. Мы не только посоветуем Вам оптимальный вариант при покупке нового оборудования для производства пакетов, но и поможем продать устаревшее.

ООО «РостСан» – импортер оборудования по производству полиэтиленовых пакетов, экструдеров и грануляторов!

astbusines.ru

Оборудование для производства пленочных фасадов.

Часть первая. Мембранно-вакуумное прессование

Производство фасадов, облицованных пленкой, в период кризиса привлекло к себе особое внимание. Причина в следующем: по сравнению с другими видами фасадов себестоимость пленочных ниже и качество при этом не страдает. Производителям открыты большие возможности выбора пленок: от недорогих азиатских до роскошных европейских. В данном материале речь пойдет о показателях качества пленочного фасада и об оборудовании для его производства.

Процесс определяет качество

Технология производства пленочных фасадов МДФ включает в себя несколько этапов. После распила плита проходит фрезеровку, затем шлифовку и полировку поверхности. Далее следует процесс ламинации, нанесение клея и просушка. После этого детали выкладываются на поверхность термо-вакуумного станка. Когда пленка будет готова к наклеиванию на фасад, детали МДФ нагреваются и облицовываются пленкой на мембранно-вакуумном прессе. В конце ненужные края пленки обрезаются, устранятся возможные дефекты.

Производство пленочного фасада — это цикл последовательных операций, требующих соответствующего профессионального оборудования. Крупные компании, как правило, используют автоматизированные линии на каждом из этапов. Вот пример технологической цепочки в известной российской компании Сидак (Москва): для создания заготовок из МДФ компания использует автоматизированный станок по раскрою плитных материалов, высокоточный и максимально отвечающий требованиям крупносерийного производства. Операции по фрезерованию, шлифованию и нанесению клея также производятся на специализированном профессиональном оборудовании.

Облицовка ПВХ-пленкой включает несколько этапов:

- очистка заготовки от пыли и нанесение клея;

- после полного высыхания клея заготовки размещаются на столе пресса на подложках, накрываются листом ПВХ пленки и прижимаются по периметру стола рамкой;

- надвигается купол с нагревательными элементами на стол с заготовками и нагревается до заданной температуры (зависит от вида пленки). Происходит активация клеевого слоя и размягчение пленки;

- удаляется воздух из-под пленки, заготовки обтягиваются и происходит кристаллизация клея.

- По окончании периода выдержки под давлением (от 2 до 6 мин) изделия извлекаются из пресса и обрезают излишки пленки.

Сидак:

Сидак:

«На всех этапах производства применяется передовое, автоматизированное оборудование, по максимуму исключающее возможность возникновения технологических нарушений на любом из участков изготовления продукции. Важны многие нюансы. Например, используемые нами в производстве фрезеровок инструменты обладают высокой стабильностью, износостойкостью, что дает в итоге более четкое сечение фрезы. Каждая фреза представлена в трех экземплярах: одна на станке, одна в резерве, одна в обслуживании и заточке. Большинство фрез имеют алмазные режущие элементы».

Соблюдение всех правил процесса позволяет, по словам участников рынка, выпустить качественный продукт. Однако на качество фасада влияет и еще несколько важных факторов.

Сидак:

«В первую очередь влияние оказывает качество входящего сырья, а именно: плит МДФ, пленок и клея, а также качество инструмента и четкое соблюдение технологического процесса.

Чем качественнее плита МДФ, тем более сложные и глубокие фрезеровки можно делать на ее поверхности. Плита не крошится под фрезой, и контуры фрезерованного рисунка остаются четкими, что очень важно при облицовывании пленкой. В своем производстве мы используем плиты МДФ с единой равномерной толщиной и высокой плотностью структуры».

Мастер (Москва):

«На качество пленочных фасадов в первую очередь влияют материалы и средства их обработки, то есть инструмент. Но, пожалуй, самое важное то, что на каждом этапе обработки должен работать квалифицированный специалист, умеющий использовать предоставленный ему инструмент и понимающий поставленные перед ним задачи. Важно соблюдать все правила технологического процесса, поскольку иногда их пытаются нарушить с целью увеличения производительности, и это в результате приводит к низкому качеству фасадов. При соблюдении всех рекомендаций пленочный фасад будет служить долго и его сложно будет визуально отличить от фасада из массива или фасада, покрытого эмалью».

StankoMAX (Ярославль):

«На качество итогового изделия влияет опыт мастера и две основные группы факторов: качество используемых материалов (МДФ, термо-активируемый клей, пленка ПВХ) и их подготовка (нанесение клея, шлифовка, снятие статического заряда и пыли с пленки). Второй фактор — хороший вакуум и хороший нагрев, то есть качественный пресс. Качественный пленочный фасад должен иметь гладкую поверхность без шагрени, пленка должна плотно прилегать к поверхности всех углублений фрезеровки без воздушных полостей, по всему периметру фасада пленка должна быть плотно приклеена к торцам, что визуально определяется при ламинировании в прессе наличием «подворота» пленки под фасад, чем глубже вакуум, тем сильнее «подворот» и качественнее фасад. Качественный фасад не должен иметь на своей поверхности пороков перегрева: глянцевых пятен на матовой пленке, деформации текстуры и т.д.».

К пленкам также должны предъявляться высокие требования, как эстетические, так и эксплуатационные. Сидак, к примеру, использует облицовочные материалы ведущих мировых производителей из Германии, и Южной Кореи, которые, по мнению специалистов компании, отличаются стабильностью как самого декора, так и поведением в прессе при производстве продукции, характеризуются экологичностью, долговечностью в процессе эксплуатации и устойчивостью к различного рода воздействиям. В глянцевых декорах в обязательном порядке присутствует защитное покрытие, которое удаляется только после непосредственной установки фасада на кухне. Еще один значимый показатель — качество клея, ведь роль самого клея в технологии огромна.

К пленкам также должны предъявляться высокие требования, как эстетические, так и эксплуатационные. Сидак, к примеру, использует облицовочные материалы ведущих мировых производителей из Германии, и Южной Кореи, которые, по мнению специалистов компании, отличаются стабильностью как самого декора, так и поведением в прессе при производстве продукции, характеризуются экологичностью, долговечностью в процессе эксплуатации и устойчивостью к различного рода воздействиям. В глянцевых декорах в обязательном порядке присутствует защитное покрытие, которое удаляется только после непосредственной установки фасада на кухне. Еще один значимый показатель — качество клея, ведь роль самого клея в технологии огромна.

Мембранно-вакуумное прессование

Все этапы технологии производства пленочного фасада важны, и каждый из них представляет интерес для мебельщика. Но сегодня мы остановимся на одной из самых кропотливых частей этой работы – облицовке фасадов МДФ пленкой ПВХ. Как уже было упомянуто выше, за эту часть отвечает технология мембранно-вакуумного прессования. Эксперты уверяют, что несмотря на кажущуюся простоту, в ней существует масса тонкостей, определяющих качество выпускаемой продукции. В первую очередь, речь идет о правильном выборе оборудования.

Стандартами современного термо-вакуумного оборудования в последние годы по мнению специалистов StankoMAX стали:

- использование пластинчато-роторных маслоуплотняемых насосов китайского, итальянского или германского производства

- плавный электронный запуск нагревателей

- автоматизированное управление вакуумным насосом и нагревом

- стол из фрезерованного алюминия

- ламповые кварцево-галогенные нагреватели, сменившие инертные тэны

Последний пункт поясняют в компании Новые Технологии (Пенза):

«Одно из основных отличий использования кварцевых ламп КГТ от спиральных ТЭНов — то, что нагревание происходит равномерно по всей рабочей площади, это дает возможность использования глянцевых пленок ПВХ без нанесения ущерба внешним поверхностям заготовок.

Равномерный нагрев позволяет работать с гнутыми фасадами МДФ. Мы предлагаем термовакуумные прессы различных модификаций. Вакуумные прессы предназначены для облицовки различных деталей со сложным трехмерными и двумерными профилями пленками ПВХ, шпоном; дверных накладок и наличников МДФ, фасадов МДФ. Оборудование сочетает в себе удобство, простоту в работе и рентабельность. Все прессы адаптированы для работы с пленками ПВХ производства Германии, Италии, Китая, Кореи и др.».

По мнению специалистов компании Новые технологии, мебель с объемными фасадами пользуется устойчивой популярностью и получила в настоящее время широкое распространение. Технология горячей облицовки мебельных элементов в мембранно-вакуумных прессах ПВХ пленками или шпоном по сравнению с традиционными системами обладает рядом преимуществ: легкость в применении; долговечность; всего одна операция для покрытия профилированных объемных поверхностей; нет необходимости в переналадке пресса из-за изменения профиля заготовки; изделиям не требуется дальнейшая отделка (лакировка):

«Чаще всего требуется облицовка фасадов, дверной филенки, декоративных накладок и панелей и т.п. Для горячей облицовки мы предлагаем недорогие вакуумные прессы с автоматической поддержкой заданной температуры и равномерным нагревом стола. За ходом процесса можно наблюдать через специальные окна. Прессы имеют длину от 2,5 до 3 м при ширине 1.4 м. Конструктивно пресс состоит из стального стола с МД- проложкой, на котором размещены заготовки; нагревателя бесконтактного разогрева пленки (используются галогеновые излучатели, что позволяет более равномерно нагревать пленку, независимо от ее цвета и толщины), и вакуумной станции для создания равномерного давления на пленку».

Автоматизация

Автоматизация

Основной критерий качества, как отмечают в компании Мастер, — это сочетание надежности оборудования и хорошего показателя производительности при низком уровне брака выпускаемой продукции. В то же время качественное оборудование должно быть автоматизировано. Не секрет, что одной из наиболее вероятных причин брака является человеческий фактор, соответственно оборудование должно быть максимально автоматизировано, а в свою очередь, автоматизированный пресс должен быть понятен оператору. Система автоматизации должна включать в себя максимальный спектр настроек режимов прессования.

Решение для разных потребностей

Существует два основных вида термо-вакуумных прессов для производства пленочных фасадов:

- традиционные прессы с неподвижным рабочим столом

- прессы для радиусных фасадов с подъемным (драпирующим) столом.

Самыми универсальными прессами, как отмечают в StankoMAX, являются прессы с подъемным столом с шириной стола 1400 мм. Они значительно упрощают процесс производства (гнутья) радиусных фасадов и ламинирования их пленкой ПВХ, позволяют экономить время изготовления и пленку ПВХ как минимум в два раза по сравнению с традиционными прессами для гнутых фасадов. Немаловажно, что они полноценно выполняют все те же операции с прямыми фасадами, что и обычный пресс с таким же выходом продукции за смену.

Глубокий вакуум

Качественный пресс, по словам специалистов StankoMAX, отличает глубокий вакуум и равномерный быстрый, но при этом мягкий, нагрев пленки:

«Для прессов нашей компании гарантируется вакуум не хуже -0,96 бар, на практике он достигает -0,98 -0,99 бар. Это соответствует давлению 9,6 — 9,9 тонны на каждый квадратный метр пленки. Именно такой глубокий вакуум обеспечивает надежное приклеивание пленки не только по всей плоскости фасада, но и по его торцам, полностью исключая привычные для некачественных прессов манипуляции с феном. Для сравнения пресс с водо-кольцевым насосом редко выдает давление прессования больше 8 т/кв.м., от этого и танцы с феном вокруг стола. Кстати, пользователи прессов Maxim давно заметили — давление в их прессах настолько велико, что при использовании пиновой подложки магнитные пины оставляют вмятины на задней ламинированной стороне фасадов, чего не происходит на оборудовании других производителей. Просто основная масса прессов не обеспечивает в столе вакуум глубже -0,95 бар».

Компания Мастер предлагает мембранно-вакуумные прессы горячего типа с уровнем разряжения вакуума на рабочем столе до -0,95 бар. для производства фасадов, элементов мебели и декора с применением пленок ПВХ, в том числе и глянцевых, а также с применением древесного шпона. Так же есть оборудование, которое позволяет изготавливать (формовать) гнуто-клеенные фасады с последующим покрытием их пленками ПВХ.

Вариативность

Вариативность

Учитывая, что декоративные пленки ПВХ применимы не только в производстве мебели, но и в производстве транспорта, некоторые компании, как например, Мастер, изготавливают крупногабаритные мембранно-вакуумные прессы, такие как Master Composite для изготовления из композитных материалов и дальнейшего покрытия декоративными пленками внутренней обшивки салонов авиалайнеров, вертолетов и т. д. Одним из известных клиентов компании в этом сегменте является авиакомпания S7.

Компанией StankoMAX также накоплен огромный опыт в изготовлении специализированных прессов для выполнения различных специфических технологических процессов.