3.Фрезерный станок модели 6652 Фрезерные станки

Фрезерные станки — универсальный инструмент с многолезвийным режущим инструментом — фрезой; главное движение — вращение фрезы. Шпиндель, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Фрезерная оправка (вал, несущий фрезу) горизонтальна. Стол, на котором закрепляется обрабатываемая деталь с необходимой оснасткой, может быть либо «простым», т.е. с перемещением по трем осям, либо универсальным, т.е. допускающим и угловые повороты.

Рис.3.1.Фрезерный станок, резание шпоночной канавки на небольшом валу.

Левой рукой рабочий подает стол (вместе с деталью) в продольном направлении, а правой — по вертикали. То и другое, а также поперечная подача могут осуществляться автоматически. 1 — оправка; 2 — фреза; 3 — тиски; 4 — деталь; 5 — стол. Продольно — фрезерные станки имеют стол, который может перемещаться только в продольном направлении по направляющим поверхностям станины. Вертикальные и поперечные перемещения получают шпиндельные бабки и шпиндели. Могут иметь, до двух вертикальных и до двух горизонтальных шпинделей при одно- и двухстоечном исполнениях.

Фрезерование — один из самых распространенных способов обработки деталей. Для этой цели служат продольно фрезерные станки, которые используются для различных способов снятия материала с обрабатываемой заготовки: выборки шлицов, пазов, выполнения различных выемок, сверления и зенкерования отверстий, шлифовальных работ с помощью специального режущего инструмента – фрезы.

.

3.1.Модификации продольно-фрезерных станков

Одной из модификаций фрезерных станков являются продольно-фрезерные станки, которыми комплексно обрабатывают крупногабаритные детали. Обработка может вестись фрезерованием, сверлением или растачиванием. Детали, подвергающиеся обработке, могут быть изготовлены как из черных, так и из цветных металлов, а также из различных сплавов. Инструменты, применяемые при обработке на станках подобного типа — торцовые, цилиндрические и фасонные фрезы. Такими станками осуществляется грубая, черновая и финишная обработка.Продольно-фрезерные станки изготавливают одностоечными, двухстоечными или портальными, имеющими один или несколько шпинделей. Данные станки оборудованы рабочим столом, который совершает движение только в продольном направлении. Главным движением служит вращательное движение шпинделя передней и задней бабок. Подача осуществляется перемещением стола в продольном направлении и перемещением шпиндельных бабок в соответствующих направлениях. У продольно-фрезерных

Конструкция и особенности продольно-фрезерных станков. Станина, суппорт, стойка, траверса и шпиндельный узел таких станков изготовлены из чугуна и в большинстве случаев имеют несколько ребер жесткости, способствующих высокой прочности. В конструкции некоторых станков передняя бабка имеет двойной гидравлический балансировочный механизм для обеспечения равномерного движения. В продольно-фрезерных станках также может использоваться высококачественная шариковая винтовая передача. Благодаря наличию в подаче рабочего стола автоматической циркуляции может обеспечиваться максимальная эффективность станка. Данный тип станков может иметь короткий и длинный шпиндели. Короткий подходит для общего резания, длинный — для более глубокой обработки. Станки данного типа универсальны и предназначены для обработки корпусных и крупногабаритных деталей. Фрезерование на этих станках производится главным образом торцовыми головками, а также концевыми, торцовыми и другими фрезами. Продольно-фрезерные станки делятся на одностоечные и двухстоечные и имеют несколько фрезерных шпинделей. Выпускают продольно-фрезерные станки Дмитровский завод фрезерных станков, Горьковский, Минский и Ульяновский станкозаводы. Продольно-фрезерные станки бывают одностоечные, двухстоечные и портальные. Основная особенность продольно-фрезерных станков — это наличие столов, которые могут перемещаться лишь в продольном направлении подобно столам продольно-строгальных станков.

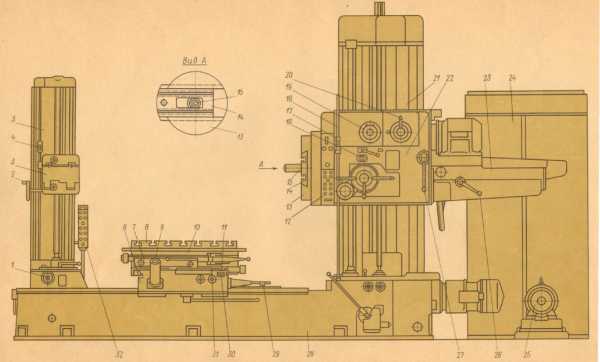

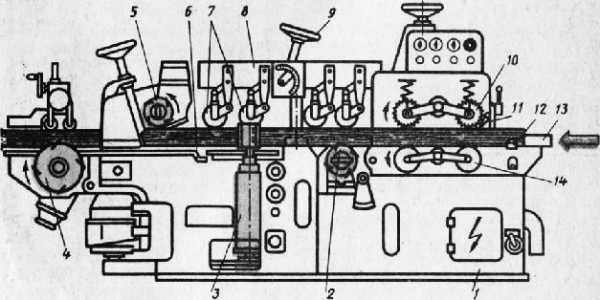

Рис.3.2.Общий вид продольно-фрезерного станка

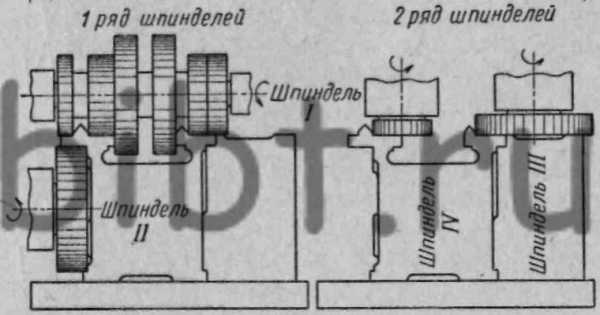

На одностоечном продольно-фрезерном станке шпиндельная бабка помещена на стойке, расположенной сбоку станка. У двух-стоечного станка таких стоек две. На каждой имеется по одной шпиндельной бабке. На портальных продольно-фрезерных станках расположение шпиндельных бабок подобно расположению суппортов на продольно-строгальных станках: две шпиндельных бабки на стойках и одна или две на верхней траверсе. У первых — шпиндели расположены горизонтально, у вторых — вертикально (рис. 3.2). На продольно-фрезерных станках обработка деталей может производиться одновременно фрезами, расположенными в разных шпиндельных бабках. Примеры такой обработки показаны на рис. 3.3. В продольно-фрезерных станках длина стола бывает различных размеров: от 1 до 15 м. В последнем случае стол делают неподвижным, а движение подачи сообщают порталу с расположенными на нем шпиндельными бабками.

Рис. 3.3.Пример обработки деталей фрезами расположенных в шпиндельных бабках.

studfiles.net

6610 станок продольно-фрезерный четырехшпиндельный. Паспорт, схемы, описание

Сведения о производителе продольно-фрезерного станка 6610

Производитель продольно-фрезерного станка 6610 — Минский станкостроительный завод им. Октябрьской революции, МЗОР, основанный в 1908 году

Станки, выпускаемые Минским станкостроительным заводом, МЗОР

6610 станок фрезерный продольный двухстоечный четырехшпиндельный. Назначение, область применения

Продольно-фрезерный двухстоечный четырехшпиндельный станок предназначен для обработки разнообразных деталей из чугуна, стали, труднообрабатываемых и легких сплавов в условиях единичного, мелко- и среднесерийного производства. На станке можно производить сверление отверстий, зенкерование и развертывание, а также выполнять несложные виды расточных работ по координатам.

На станке возможна обработка плоскостей торцовыми фрезами. Кроме того, на станке можно производить фрезерование плоскостей цилиндрическими фрезами, обработку пазов и уступов дисковыми фрезами, применять концевые, фасонные и угловые фрезы.

Основные характеристики продольно-фрезерного станка 6610

Производитель: Минский станкостроительный завод им. Октябрьской революции, МЗОР

- Размеры рабочей поверхности стола — 1000 х 4000 мм

- Наибольшая масса заготовки — 8000 мм

- Наибольший ход стола — 4550 мм

- Наибольшее выдвижение шпинделя — 250 мм

- Инструментальный конус шпинделя — Морзе 3

- Частота вращения шпинделя — 25..800 об/мин

- Электродвигатель привода шпинделя — 13 х 4 кВт

- Вес станка — 39,1 т.

На станке можно работать со скоростными режимами фрезерования.

Станок снабжен поворотными фрезерными головками: двумя вертикальными, расположенными на поперечине, и двумя горизонтальными — на стойках. Обработка изделий осуществляется или подачей стола при неподвижных фрезерных головках, или подачей головок при неподвижном столе. Чистовую обработку можно производить по «рамке». Возможен отвод фрезы от обработанной поверхности при обратном быстром ходе стола.

Зажим поперечины, кареток и пиноли автоматизирован. Шпиндели фрезерных головок имеют индивидуальный привод вращения от асинхронных электродвигателей. Переключение числа оборотов — однорукояточное, гидравлическое. Привод подач стола и фрезерных головок выполнен по системе генератор — двигатель с электромашинным усилителем поперечного поля. Электропривод обеспечивает бесступенчатое и независимое регулирование подач стола и фрезерных головок в широком диапазоне. Рабочие подачи и установочные перемещения осуществляются от одних электродвигателей.

В конструкции станка предусмотрена защита от перегрузок.

Предохранительная муфта механизма подачи стола отрегулирована на передачу наибольшего крутящего момента 68 кгс-м, механизма подачи вертикальной шпиндельной бабки на передачу 18 кгс-м, механизма подачи горизонтальных шпиндельных бабок на передачу 30 кгс * м.

При перегрузке механизма подач предохранительная муфта пробуксовывает со стуком, слышимым на рабочем месте. В этом случае следует немедленно остановить станок и изменить режим резания.

Управление станком дистанционное, с подвесного пульта.

Класс точности станка Н.

Шероховатость обработанной поверхности (по ГОСТ 2789—59) не ниже V6.

Станок 6610 входит в гамму продольных двухстоечных фрезерных станков, состоящую из четырех базовых станков с шириной рабочей поверхности стола 500, 630, 800 и 1000 мм.

- 6605, 6605ф1, 6г605 — продольно-фрезерный 2-х шпиндельный, стол 500 х 1600 мм. (ЗФС г. Горький)

- 6606, 6606в, 6606ф1, 6г606, 6г606ф1 — 3-х шпиндельный, стол 630 х 2000 мм. (ЗФС г. Горький)

- 6г608, 6г608ф1 — продольно-фрезерный 3-х шпиндельный, стол 800 х 2500 мм. (ЗФС г. Горький)

- 6г610, 6г610ф1 — продольно-фрезерный 4-х шпиндельный, стол 1000 х 3150 мм. (ЗФС г. Горький)

- 6308 — продольно-фрезерный 2-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6608 — продольно-фрезерный 3-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6310 — продольно-фрезерный 2-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

- 6610 — продольно-фрезерный 4-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

Габаритные размеры рабочего пространства фрезерного станка 6610

Габаритные размеры рабочего пространства станка 6610

Посадочные и присоединительные базы фрезерного станка 6610

Посадочные и присоединительные базы фрезерного станка 6610

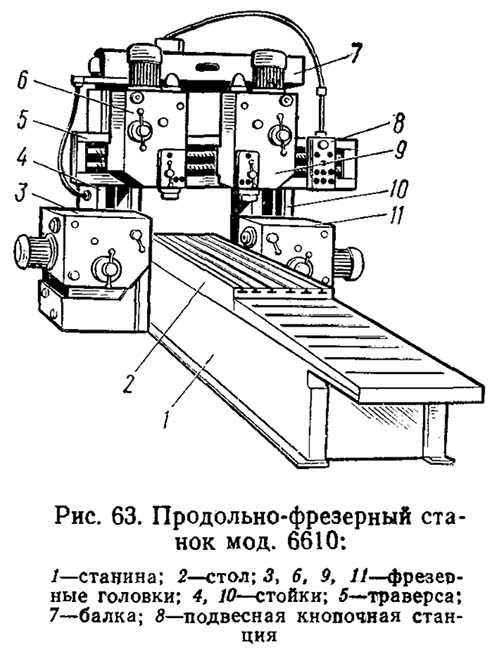

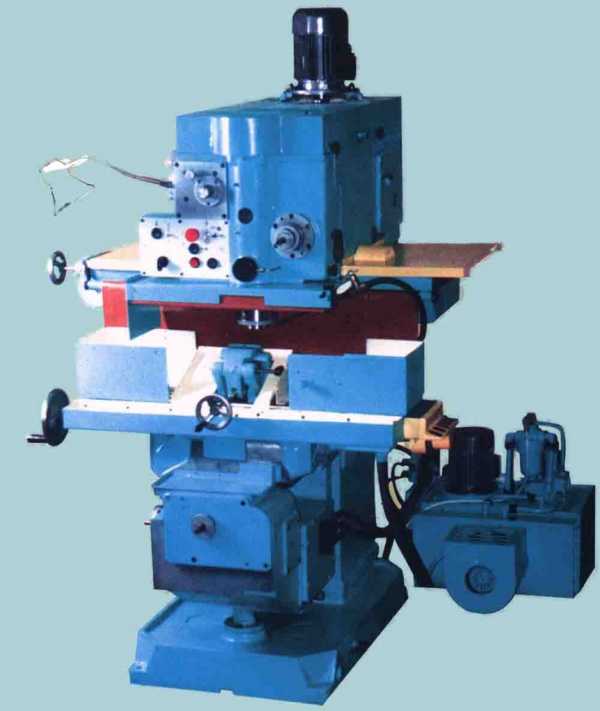

Общий вид вертикального продольно-фрезерного станка 6610

Фото продольно-фрезерного станка 6610

Фото продольно-фрезерного станка 6610

Расположение составных частей фрезерного станка 6610

Расположение составных частей фрезерного станка 6610

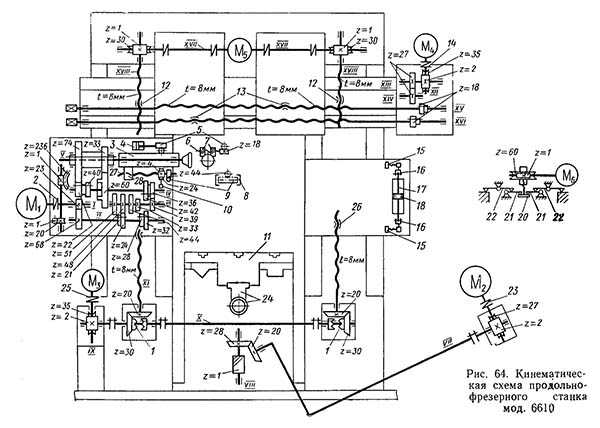

Кинематическая схема фрезерного станка 6610

Кинематическая схема фрезерного станка 6610

Кинематическая схема 1 фрезерного станка 6610. Смотреть в увеличенном масштабе

Движения в станке

- Главное движение — вращение шпинделей фрезерных головок;

- Движение подачи — перемещение стола в продольном направлении;

- Движение подачи — перемещение вертикальных фрезерных головок в поперечном направлении по траверсе;

- Движение подачи — перемещение боковых фрезерных головок по вертикали по стойке;

- Вспомогательное движение — установочное перемещение траверсы по вертикали.

Привод во всех случаях раздельный. Детали на станке обрабатывают либо при движущемся столе и неподвижных фрезерных головках, либо при неподвижном столе и движущихся фрезерных головках.

Цепь главного движения (рис. 64)

Электродвигатель M1 (N= 13 кВт, n = 1460 об/мин) через муфту 2, зубчатые колеса 23/68, два двойных блока (z=21—24, z=28—32) на валу II, зубчатые колеса на валу III и двойной блок z=36—42 вращает вал IV. С вала IV движение на шпиндель передается или зубчатой парой 22/74, или при переключении зубчатой муфты z=40 вправо колесами 60/33. Всего шпиндель фрезерной головки получает 16 различных частот вращений от 25 до 800 об/мин.

Шпиндель реверсируется электродвигателем.

Продольная подача стола

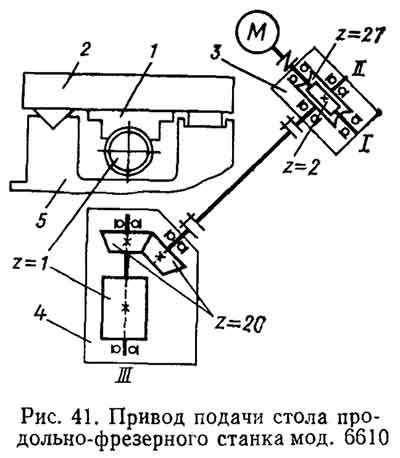

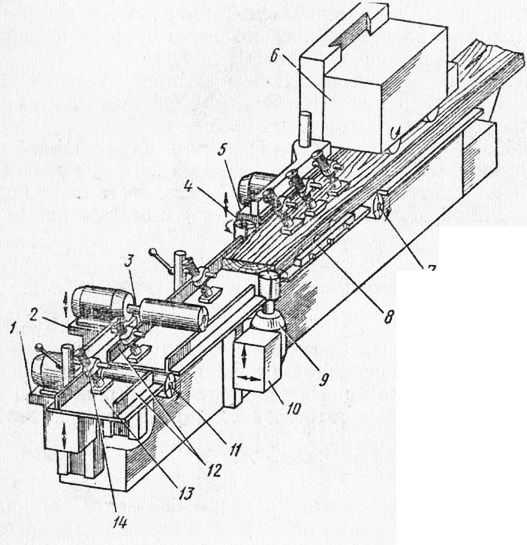

Привод подачи стола продольно — фрезерного станка 6610

Примером, бесступенчатого регулирования величин подач может служить привод подачи стола продольно-фрезерного станка мод. 6610 (рис. 41). Регулирование скорости перемещения стола производят при помощи двигателя М постоянного тока по системе генератор — двигатель с использованием в качестве генератора электромашинного усилителя (ЭМУ). От электродвигателя к столу 2 движение передается через червячную пару 2/27, вал II, конические зубчатые колеса 20/20 и червячно-реечную передачу, которая состоит из червяка z=1, смонтированного на одном валу с коническим колесом z=20, и червячной рейки 1, закрепленной на столе станка. Червячная пара 2/27 заключена в корпус редуктора 3, который установлен на отдельном фундаменте у станины станка. Коническая пара 20/20 и червяк z=l смонтированы в коробке 4, которую прикрепляют к станине 5 между направляющими.

Продольную подачу стол 11 станка (кинематическая схема) получает от регулируемого электродвигателя М2 (N2=11 кВт, n=15..1500 об/мин) по цепи: муфта 23, червячная пара 2/27, конические колеса 20/28 и, наконец, червячно-реечная передача 24.

Диапазон изменения продольных подач стола равен 20—2000 мм/мин

Вертикальная подача боковых фрезерных головок

Цепь вертикальной подачи боковых фрезерных головок: регулируемый электродвигатель М3 (N=6 кВт, n=28,8..1800 об/мин), муфта 25, червячная пара 2/35, зубчатая муфта 1, конические шестерни 30/20, винтовая пара 26. Для разгрузки винтовой пары 26 от действия массы боковой фрезерной головки используют противовес, который размещается в стойке станка и связан с фрезерной головкой тросом, перекинутым через два блока.

Горизонтальная подача вертикальных фрезерных головок

Цепь горизонтальной подачи вертикальных фрезерных головок: регулируемый электродвигатель М4 (N=4,5 кВт, п=28,8…1800 об/мин), муфта 14, червячная передача 2/35, зубчатые пары 27/27 27/18, винтовая пара 13.

Диапазон изменения продольных подач фрезерных головок 20—1250 мм/мин

Цепи вспомогательных движений

Ускоренные перемещения столу и фрезерным головкам сообщаются по тем же кинематическим цепям, что и подачи, только электродвигатели переключаются на большую частоту вращения.

Установочные перемещения траверсы происходят от отдельного электродвигателя М5 (N=5,2 кВт, n=1300 об/мин) через две червячные 1/30 и две винтовые передачи 12.

Поворот фрезерных головок производят рукояткой через червячные пары 4/20 и 1/236.

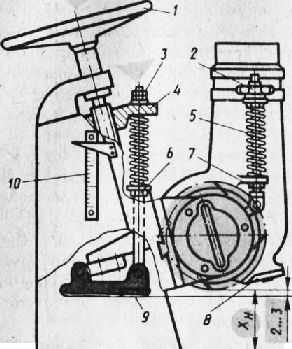

Перемещение пиноли 3 производят рукояткой 10 через червячную пару 4/24 , винт 27 и гайку 28, закрепленную в корпусе пиноли.

Отвод фрезы (и пиноли) от заготовки осуществляется подачей масла в гидроцилиндр 8, при этом перемещается поршень-— рейка 9, поворачивается шестерня-гайка 2=44 и винт 27 вместе с гайкой 28 и пинолью смещается вдоль оси. При подаче масла в другую полость гидроцилиндра 8 пиноль движется в обратную сторону.

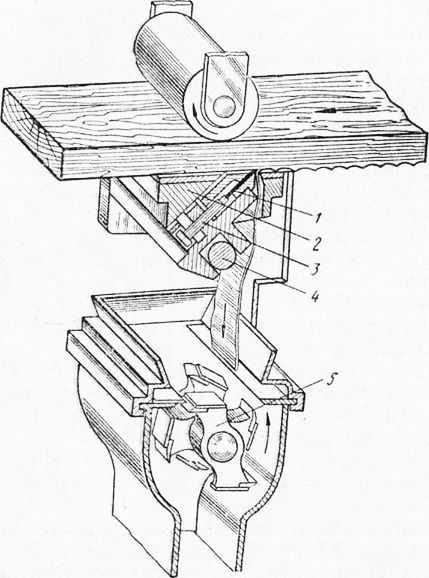

Механизм зажима пиноли

Масло подается в гидроцилиндр 4, поршень и связанная с ним рейка 5 перемещаются, вращают зубчатое колесо z=18 и винт 6, в результате разности шагов резьбы винта гайки 7 сближаются или расходятся, зажимая или разжимая пиноль.

Механизм зажима траверсы

Механизм зажима траверсы фрезерного станка 6610

Зажим траверсы станка модели 6610 осуществляется от электродвигателя М (Рис. 44), который приводит во вращение червячную пару 6, 8. Червячное колесо 6 одновременно является гайкой для резьбового конца тяги 7. При вращении червячного колеса тяга перемещается в осевом направлении и выступами поворачивает рычаги 5. Последние действуют на планки 4, которые как рычаги поворачиваются относительно сферических шайб 3 и закрепляют траверсу на стойках станка. Механизм зажима работает автоматически и сблокирован с механизмом перемещения траверсы: при нажатии на пульте на одну из кнопок, управляющую перемещением траверсы, происходит автоматический отжим траверсы и только по окончании отжима включается механизм перемещения траверсы. После опускания кнопки траверса останавливается и автоматически зажимается.

Электродвигатель М6 (кинематическая схема) передает движение паре 1/60. Червячное колесо, являющееся одновременно и гайкой, вращаясь, перемещает винт 19, который через шайбу 20 передает усилие на рычаги 21, а через них на рычаги 22, зажимающие траверсу. Механизм зажима сблокирован с механизмом перемещения траверсы: при нажатии на пульте управления-кнопки на перемещение траверсы сначала идет разжим, затем перемещение траверсы и после остановки автоматический зажим.

Механизм зажима фрезерной головки

Механизм зажима фрезерной головки работает от гидросистемы. Масло поступает в цилиндр 17 и перемещает поршень 18, который, поворачивая рычаги 16 и связанные с ними винты 15, производит зажим или разжим фрезерной головки. Механизм-зажима головки сблокирован с электродвигателем подачи головки: при нажатии кнопки на перемещение фрезерной головки сначала срабатывает разжим, а в конце перемещения — автоматический зажим головки.

Система охлаждения режущего инструмента

Система охлаждения режущего инструмента на продольно-фрезерном станке состоит из резервуара для смазочно-охлаждающей жидкости (эмульсии) и пневмораспылителя. Пневмораспылитель позволяет охлаждать фрезы воздухом в смеси с распыленной эмульсией. Сопло пневмораспылителя закрепляют в кронштейне на фрезерной головке, а резервуар с эмульсией и гибкие подводящие шланги фрезеровщик размещает по своему усмотрению. Расход эмульсии равен 0,05—0,3 л/ч.

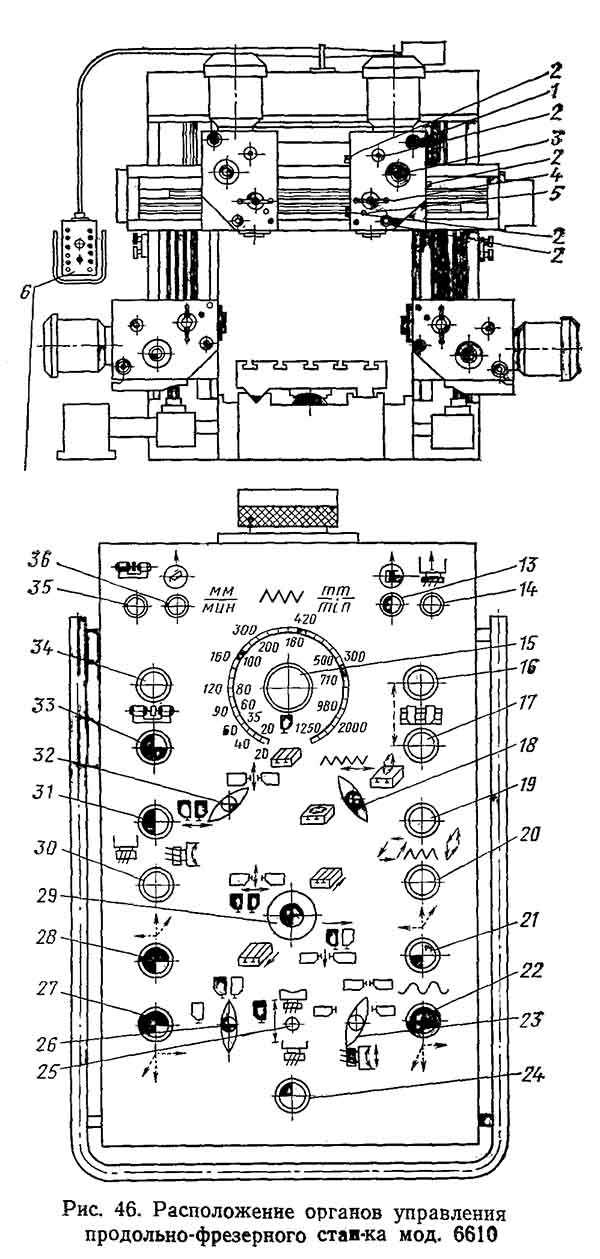

Управление станком

Управление станком производят рукоятками и с подвесной кнопочной станции (см. рис. 46).

Пульт управления фрезерным станком 6610

Гидравлическая схема фрезерного станка 6610

Гидравлическая схема фрезерного станка 6610

Гидравлическая схема фрезерного станка 6610. Смотреть в увеличенном масштабе

В станке гидрофицированы следующие процессы:

- Переключение блоков зубчатых колес во фрезерных головках;

- Включение перемещения фрезерных головок;

- Зажим и разжим фрезерных головок на траверсе;

- Зажим и разжим пинолей во фрезерных головках;

- Отвод фрезы от обработанной поверхности при обратном ускоренном ходе стола;li>

- Подвод фрезы к заготовке при рабочей подаче.

Управление гидравлическими механизмами дистанционное, за исключением переключения блоков зубчатых колес во фрезерных головках, которое производят рукояткой 3 (см. рис. 46).

Гидросистема станка станка мод. 6610 работает следующим образом. Масло из резервуара засасывается лопастным насосом 15 (Q= 12 л/мин) и через фильтр 16 нагнетается в систему. Давление масла в системе (25 кгс/см2) регулируют напорным золотником 14 и контролируют по манометру 18. В системе установлено реле давления 17, настроенное на давление 15 кгс/см2.

Масло под давлением подводится к распределительному крану 6 переключения скоростей и золотникам 1, 2, 3, 11 и 13. Поворотом распределительного крана 6 направляют поток масла в ту или иную полость цилиндров 4 и 7, в результате чего перемещаются поршни с вилками А, Б, В, поршень в цилиндре 4, и переключают блоки колес в коробке скоростей. Вилки А и Б, переключающие блоки колес на валу II (см. рис. 64), имеют блокировку (три положения). Все золотники — четырехходовые с управлением от электромагнитов. Включение электромагнитов производят с кнопочной станции. Золотник 1 управляет механизмом 8 отвода фрезы от заготовки. Золотник 2 служит для управления механизмом 9 зажима каретки фрезерной головки на траверсе.

Механизм 5 зажима пиноли срабатывает при переключении золотника 3.

Вертикальная подача боковых фрезерных головок включается перемещением кулачковых муфт 1 (см. рис. 64), а горизонтальная подача вертикальных головок — перемещением двух зубчатых колес z=18. В гидросхеме (см. рис. 65) для этого предусмотрены золотники 13, управляющие потоком масла в гидроцилиндры 12 переключения муфт 1 (см. рис. 64), и золотники 11, направляющие поток масла к гидроцилиндрам 10 включения колес z=18 (см. рис.64).

Технические характеристики продольно-фрезерного станка 6610

| Наименование параметра | 6610 | 6г610 |

|---|---|---|

| Основные параметры станка | ||

| Число вертикальных шпинделей | 2 | 2 |

| Число горизонтальных шпинделей | 2 | 2 |

| Расстояние от торца вертикального шпинделя до поверхности стола, мм | 25..1130 | |

| Расстояние от оси горизонтального шпинделя до поверхности стола, мм | 25..900 | |

| Расстояние между между торцами горизонтальных шпинделей, мм | 750..1250 | |

| Наибольшие размеры обрабатываемой детали, мм | 1000 х 1000 х 4000 | |

| Стол | ||

| Наибольшая масса обрабатываемой заготовки, кг | 8000 | 6000 |

| Размеры рабочей поверхности стола, мм | 1000 х 4000 | 1000 х 3150 |

| Наибольший ход стола, мм | 4550 | 3200 |

| Число подач стола | Б/с | Б/с |

| Диапазон подач стола, мм/мин | 20..2000 | 10..1250, 20..2500 |

| Ускоренное перемещение стола, мм/мин | 3200 | 4500 |

| Наибольшее тяговое усилие на рейке стола, кгс | 7000 | 8500 |

| Бабка шпиндельная вертикальная и горизонтальные. Шпиндели | ||

| Ход горизонтальной фрезерной головки по вертикали, мм | 960 | 875 |

| Ход вертикальной фрезерной головки по горизонтали, мм | 1400 | |

| Ход гильзы шпинделя (ручное перемещение), мм | 200 | 250 |

| Частота вращения шпинделей, об/мин | 25..800 | 16..1250 |

| Количество скоростей шпинделя | 16 | 20 |

| Число подач шпинделльных бабок и гильзы шпинделя | Б/с | Б/с |

| Диапазон подач шпинделльных бабок и гильзы шпинделя, мм/мин | 20..1250 | 10..750 |

| Скорость быстрого (установочного) перемещения бабок, мм/мин | 1500 | 1200 |

| Перемещение шпиндельных бабок от руки | есть | |

| Перемещение шпинделя (пиноли) на обно деление лимба, мм | 0,025 | 0,05 |

| Перемещение шпинделя (пиноли) на один оборот лимба, мм | 2 | 5 |

| Размер конуса шпинделя по ГОСТ 836-47 | № 3 | |

| Угол поворота горизонтальной шпиндельной бабки, град | — | |

| Угол поворота вертикальной шпиндельной бабки, град | — | |

| Траверса | ||

| Установочное перемещение поперечины (траверсы), мм | 865 | 1105 |

| Скорость установочного перемещения поперечины (траверсы), мм/мин | 865 | 720 |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 10 | |

| Электродвигатель привода главного движения, кВт | 13 х 4 | 17 х 4 |

| Электродвигатель привода подач стола, кВт | 11 | 7,8 пост.ток |

| Электродвигатель привода перемещения вертикальной фрезерной бабки, кВт | 4,5 | 1,5 |

| Электродвигатель приводов перемещения горизонтальных фрезерной бабки, кВт | 6 | 2,1 |

| Электродвигатель перемещения поперечины (траверсы), кВт | 7,5 | 7,5 |

| Электродвигатель зажима поперечины (траверсы), кВт | 0,6 | |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 1,1 |

| Электродвигатель смазочной станции, кВт | 0,27 | |

| Электродвигатель насоса охлаждения, кВт | 0,18 | |

| Электродвигатель механизма уборки стружки, кВт | 0,4 | |

| Электромашинный усилитель, кВт | 11 | |

| Суммарная мощность установленных на станке электродвигателей переменного тока, кВт | 79,49 | |

| Суммарная мощность установленных на станке электродвигателей постоянного тока, кВт | 33,5 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры (длина х ширина х высота), мм | 10790 х 4360 х 4075 | 8700 х 5000 х 4050 |

| Масса станка, кг | 39150 | 35000 |

Связанные ссылки

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

stanki-katalog.ru

Фрезерные станки по металлу: классификация, типы, видео

Процесс обработки металлических заготовок, при котором режущий инструмент выполняет вращательное движение, а заготовка, закрепленная на столе, возвратно-поступательное, получил название фрезерование. Станки, которые могут использоваться с учетом приведенных условий обработки, называют фрезерными. Официально принято считать, что первый фрезерный станок по металлу был изобретен в 1818 году. Эли Уитни первый получил патент на изобретение, которое стало основой для создания целой группы в сфере металлообработки.

Фрезерный станок по металлу

Особенности фрезерной группы станков

Одной из классификаций металлорежущих станков стал вид обработки. Процесс фрезерования существенно отличается от проводимых операций на токарном станке. К особенностям группы относится следующее:

- Основной режущий инструмент – фреза. Она может быть различных видов, что оказывает влияние на возможность фрезерования определенных поверхностей.

- Обработке могут придаваться заготовки, которые имеют плоские и фасонные поверхности или являются телом вращения.

- К основной отличительной черте группы можно отнести то, что заготовка закреплена на столе и выполняет возвратно-поступательное движение, а фреза закреплена в шпинделе и вращается.

Рассматриваемая группа получила большое распространение не только в машиностроении, как токарные, но и в других областях промышленности.

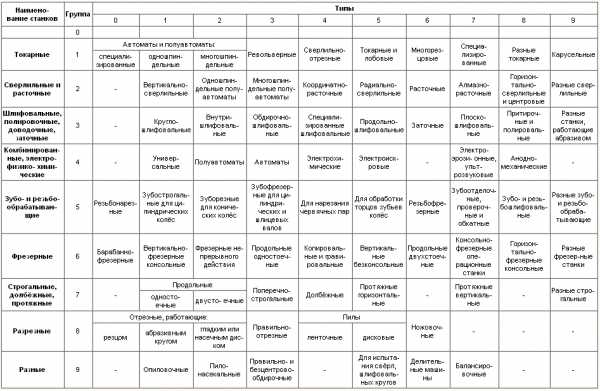

Классификация

Учитывая особенности фрезерования, существует довольно большое количество разновидностей фрезерных станков по металлу. При этом классификация проведена по различным конструкционным особенностям: расположению шпинделя и стола, их особенностям и так далее.

Классификация станков

Первый тип – консольно-фрезерные. Представители этой группы отличаются от других наличием консоли, которая является основанием для стола. На консоли крепятся салазки, по которым и движется стол при фрезеровании. К первому типу относятся:

- Горизонтально-фрезерные консольные с неповоротным столом – эта группа была наиболее распространенной на момент существования СССР. К ее особенностям можно отнести простоту конструкции, горизонтальное расположение шпинделя и возможность фрезерования одной поверхности без перестановки заготовки или смены режущего инструмента.

- Горизонтально-фрезерные консольные с поворотным столом или универсальные. Перебазирование заготовки или смена инструмента занимает довольно много времени, также усложняет процесс с технологической точки зрения. Именно поэтому был придуман поворотный стол, который позволяет с одного базирования проводить обработку сразу нескольких поверхностей.

- Вертикально-фрезерные коносльные – также получили большое распространение благодаря простоте конструкции. Они схожи со сверлильными станками и многие представители этой группы могут проводить сверление, растачивание, зенкирование.

- Широкоуниверсальный фрезерный станок. Представители этой группы несколько отличаются от вертикально-фрезерных вариантов исполнения. Главное отличие – наличие еще дополнительной шпиндельной головки, которая расположена на хоботе. Этот выдвижной хобот крепится таким образом, чтобы можно было проводить съем материала под различным углом в двух выбранных плоскостях. При этом возможно использовать два шпинделя одновременно или поочередно. Широкоуниверсальный фрезерный станок может использоваться для фрезерования, сверления, растачивания и зенкирования.

Следующий тип – вертикально-фрезерные с крестовым столом или бесконсольные. Название группы говорит о том, что у станков, входящих в нее, отсутствует консоль. В качестве основания может служить бетонная плита или пол. Особенности конструкции позволяют обрабатывать громоздкие, тяжелые заготовки.

Продольно-фрезерные используются для фрезерования базовых, корпусных заготовок. При использовании определенного режущего инструмента возможно фрезерование вертикальных, горизонтальных или наклонных поверхностей. Продольный тип получил широкое применение в сферах, где фрезерованию подвергаются заготовки большой длины. Это связано с продольно расположенным вытянутым столом. Тип продольно-фрезерных станков делится на следующие классы:

- одностоечные;

- двухстоечные;

Фрезерные станки непрерывного действия отличаются от остальных тем, что установка и перебазирование детали проводится без остановки станка. Используются при производстве большой партии деталей. Группа подразделяется на следующие классы:

- Карусельно-фрезерные оборудованы столом, который напоминает карусель. Его особенностью можно назвать возможность непрерывной черновой и чистовой обработки.

- Барабанно-фрезерные позволяют обрабатывать деталь с двух сторон черновым и чистовым фрезерованием. Используются в массовом производстве и весь процесс обработки автоматизирован.

Копировально-фрезерные станки используются для образования пазов на деталях. Предназначение – фрезерование профилей или рельефов. Для автоматизации работы используют специальные шаблоны, которые определяют форму поверхности детали после металлообработки.

Копировально-фрезерный станок

Шпоночно-фрезерные станки применяются для создания шпоночных канавок на заготовках цилиндрической и другой формы. По принципу работы подразделяются на следующие классы:

- Обработка ведется вертикальным фрезерованием, глубина врезания соответствует нужной глубине канавки с учетом чистовой фрезерования, после врезания происходит продольная подача на длину канавки.

- Использование многократного возвратно-поступательного движения в вертикальном положении с постоянным перемещением фрезы по длине канавки.

- Использование эксцентрично установленной фрезы или использование метода осциллирующего движения режущего инструмента.

Шпоночно-фрезерный станок

Торцефрезерные станки используются для подрезания торцов и их чистовой обработки при условиях крупносерийного производства.

Торцефрезерный станок

Специализированные фрезерные станки по металлу включают в себя все разновидности металлообрабатывающего оборудования, в котором в качестве режущего инструмента используется фреза. Изготавливаются для создания определенных деталей в крупносерийном производстве. К ним относятся резьбофрезерные, зубо-фрезерные и другие разновидности станков.

Кроме этого, рассматриваемая группа также подразделяется на варианты с Числовым Программным Управлением (ЧПУ) и с механическо-электрическим приводом.

Как определить группу станка и его назначение?

Определить тип фрезерного станка можно обратив внимание на расположение шпинделя, тип стола и принцип его крепления, наличие вспомогательных элементов. Однако в некоторых случаях довольно сложно определить его класс и в этом случае нужно ознакомиться со спецификацией, которую часто наносят в виде таблички на станину. Популярными моделями ранее считались 682, 6Н82, 6М82, 6Р82, 6Т82 и 6Р82Ш.

Расшифровка названия по ЭНИМС проводится следующим образом:

- Первая цифра всегда будет 6, так как она обозначает группу фрезерных станков.

- Вторая обозначает тип. При этом: 1 – консольные вертикально-фрезерные, 2 – непрерывного действия, 3 – продольные с одной стойкой, 4 – копировальные, 5 – вертикальные с крестовым столом, 6 – продольно-фрезерные, 7 – широкоуниверсальные, 8 – горизонтальные с консолью, 9 – все остальные.

- Буква в конце названия обозначает особенности модели, к примеру, 6Р12Б относится к быстроходным станкам. Также они могут обозначать класс точности: С – класс особо точные, А –разновидность особо высокой точности, Н – обычная или нормальная точность, П – повышенной точности, В – класс высокой точности.

- Наличие автоматизированной системы смены инструмента с обоймой барабанного типа приносит в название букву Р, к примеру, 6Р13РФЗ, или инструментального — букву М, к примеру, 6Т13МФ4.

- Наличие Числового Программного Управления указывается буквой Ф, а цифра тип используемой программы.

Ранее в название добавляли также условное обозначение завода изготовителя.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Milling Machines — grease monkey

Milling Machines are designed to handle horizontal, vertical, inclined surfaces and shaped components with face, cylindrical and shaped cutters. Machines produce one- and a two-, with one or several spindles. Milling Machines have desktop, perform only longitudinal movement.

The main movement in milling machines is the rotary motion of the spindle headstocks, and movements innings — table longitudinal movement and the corresponding movement of the spindle headstocks. Besides working machines movements are usually following the installation of motion:

- Quick longitudinal movement of the table;

- Fast moving spindle headstocks;

- Fast lifting or lowering of the traverse;

- Moving sleeves each headstock spindle for precise milling to the desired thickness of the shear layer;

- Turn any of the spindle attendants to install the cutter node desired angle (in machines with rotary headstock).

The width of the straight-table machine is within the 320-5000 mm, and the length of 1000-12 500 mm and more. Each spindle is driven by a single electric motor.

Modern milling machines have a high productivity. Machine time when processing is reduced as a result of the high spindle speeds, high feed rates, large traction forces drives innings and sufficient capacity spindle headstocks. Auxiliary time is reduced as a result of mechanization of auxiliary operations, when using a remote control machine with a pendant. The structures of machines provided the opportunity to set-up the remote control of any mode, Remote infinitely variable feed (for machines with table width 500 mm and more), clamp and spinning units transported, their movement, mechanized cleaning of chips from the cutting zone and other mechanization.

In milling machines fixed frame is the basis, to which is attached at the double column machines two rack without cross or cross member, while the single-column — the same rack, bearing console Traverse.

Two-Planing machine with unturning headstock shown in Figure. 12.10, Single Column nonslewing lathe headstock — Figure. 12.11. Single Column layout schemes and double column machines are shown in Figure. 12.12.

Поделиться ссылкой:

Liked this:

Like Loading…

Похожее

tehnar.net.ua

Станки продольно фрезерные

Продольно-фрезерные станки б/у

Новостная рассылка

Получать информацию о новых предложениях по электронной почте. Продольно-фрезерные станки по существующей классификации относятся к шестому типу шестой группы металлообрабатывающего оборудования. Они предназначены для черновой, получистовой и чистовой механической обработки плоских и фасонных поверхностей деталей из цветных и черных металлов (корпуса, направляющие, траверсы и т.д.), имеющих крупные габариты.В качестве режущего инструмента применяются фрезы из быстрорежущей стали или с твердосплавными пластинами (торцевые, дисковые, фасонные, цилиндрические, концевые и т.д.). Компоновка продольно-фрезерных станков может иметь два исполнения: одностоечные, двухстоечные. Наибольшее применение на производственных предприятиях получили двухстоечные четырехшпиндельные станки. Этот вид металлорежущего оборудования состоит из двух вертикальных стоек, соединенных в верхней части горизонтальной (перемещаемой) траверсой (данная конструкция имеет обобщающее название — портал). Между стоек портала расположен стол, предназначенный для жесткого закрепления одной или нескольких обрабатываемых заготовок. Стол с обрабатываемыми деталями может совершать возвратно поступательные продольные перемещения на рабочей подаче или ускоренном ходу. На каждой вертикальной стойке расположена фрезерная бабка с горизонтально расположенным шпинделем. На горизонтальной траверсе находятся две фрезерные бабки со шпинделями, имеющими вертикальную ориентацию. Большинство выпускаемых моделей продольно-фрезерных станков имеют возможность изменения угла наклона оси шпинделя, по отношению к плоскости стола.| MTE Продольно-фрезерные станки |

www.surplex.com

§ 27. Продольно-фрезерные станки

После раскроя пиломатериалы имеют неровную, шероховатую поверхность, риски, покоробленность и ряд других дефектов, устраняемых фрезерованием. В процессе фрезерования также получают выверенную поверхность, по которой можно выверить остальные поверхности. Для продольного фрезерования используют фуговальные, рейсмусовые и четырехсторонние продольно-фрезерные станки. Обычно на фуговальных станках фугуют под прямым углом пласть и кромку, ориентируясь на которые при дальнейшем Фрезеровании на четырехстороннем продольно-фрезерном станке получают деталь правильной формы.

На фуговальных станках выравнивают поверхности заготовок по плоскости и в угол. Станки бывают с ручной и механической подачей. На станине станка имеются столы, из которых передний стол длиннее заднего, что обеспечивает более точное фугование. Столы устанавливают так, чтобы задний стол находился на уровне выступающих режущих кромок ножей вала, а передний — ниже на толщину снимаемой стружки.

На фуговальном одностороннем станке с механической подачей СФК6-1 можно обрабатывать материал шириной до 630 мм с наибольшей глубиной снимаемого слоя 6 мм.

Фуговальные станки с автоматической подачей двусторонние применяют для одновременного фрезерования у заготовок пласти и кромок.

Работают на станке с ручной подачей следующим образом: рабочий осматривает заготовку с обеих пластей, после чего кладет ее на переднюю плиту стола и правой рукой берет за торец, надвигает на ножевой вал, придерживая плотно левой рукой до момента, когда передний конец заготовки пройдет ножевой вал, после чего левой рукой прижимает заготовку к задней плите. Обрабатывают заготовки с вогнутой стороны. Подавать их на ножевой вал надо равномерно, без рывков, толчков. Фрезеруют заготовки до образования чистой поверхности. В станки с механической подачей заготовки подают одну за другой, т. е. торец в торец.

Качество обработки проверяют так: складывают фугованные заготовки обработанными кромками или пластями и, если между ними нет просветов (зазоров), обработка считается удовлетворительной. Если между кромкой и пластью заготовки не получается прямой угол, надо настроить направляющую линейку. Непрострожка и вырывы на обработанной поверхности получаются, если столы установлены непараллельно в продольном и поперечном направлениях. Непрострожка по ширине получается при отклонении ножевого вала относительно плоскости заднего стола.

Ножевой вал фуговальных станков с ручной подачей должен иметь ограждение, открывающееся лишь при проходе заготовки и автоматически закрывающееся после ее обработки.

Рейсмусовые станки предназначены для обработки заготовок на заданный размер по толщине и создания у них строго параллельных сторон (плоскостей). Станки выпускаются односторонними с одним ножевым валом для фрезерования заготовок с одной стороны и двусторонними с двумя ножевыми валами — для одновременной обработки двух плоскостей. В рейсмусовые станки подают заготовки, прошедшие обработку на фуговальных станках.

При фрезеровании на двустороннем рейсмусовом станке обеспечивается взаимная параллельность обрабатываемых плоскостей. На нем имеются специальные выносные приспособления для заточки и фугования ножей, контроля точности установки ножей.

Подавать заготовки нужно торец в торец, используя всю ширину стола. После обработки материал не должен иметь заколов, вырывов, ворсистости, рисок. Мшистость, ворсистость получаются при фрезеровании сырого материала или обработке тупыми ножами, непрострожка — при неплотном прижатии валиками заготовки к столу, неодинаковом выступе лезвия ножей из вала и неодинаковой толщине заготовки.

До начала работы проверяют правильность установки ножей, остроту их заточки. Ножевой вал должен быть огражден. Обрабатывать заготовки, длина которых меньше расстояния между передними и задними валами, не допускается. Чистить, налаживать и ремонтировать станок на ходу запрещается.

Ч етырехсторонние продольно-фрезерные станки предназначены для одновременного четырехстороннего плоскостного и профильного фрезерования досок, заготовок, брусков. На станке С16-4А обрабатывают детали столярных изделий, шкафов, плинтусы, наличники, на станках С26-2М — бруски оконных и дверных коробок, доски для покрытия пола и др. На станках обрабатывают пиломатериалы шириной соответственно 32… 160 и 40…250 мм, толщиной 10…80 и 12… 125 мм. Частота вращения шпинделей 6000 и 5000 об/мин.

етырехсторонние продольно-фрезерные станки предназначены для одновременного четырехстороннего плоскостного и профильного фрезерования досок, заготовок, брусков. На станке С16-4А обрабатывают детали столярных изделий, шкафов, плинтусы, наличники, на станках С26-2М — бруски оконных и дверных коробок, доски для покрытия пола и др. На станках обрабатывают пиломатериалы шириной соответственно 32… 160 и 40…250 мм, толщиной 10…80 и 12… 125 мм. Частота вращения шпинделей 6000 и 5000 об/мин.

Четырехсторонний продольно-фрезерный станок (рис. 100) Представляет собой чугунную станину, на которой расположены стол, механизмы резания и подачи, приводимые в движение от электродвигателей. Механизм резания состоит из двух или трех горизонтальных и двух вертикальных ножевых валов, механизм подачи — из вальцово-гусеничной системы.

До начала работы устанавливают хорошо заточенный инструмент (ножи, фрезы), после чего по образцу детали настраивают Подающий механизм, линейки, упоры, прижимы. Прижимные механизмы (ролики, линейки) устанавливают таким образом, чтобы срабатываемый брусок мог свободно проходить в станок и не вибрировать. Подающие (верхние) валики регулируют так, чтобы при их опускании брусок мог пройти под ними.

После настройки пропускают через станок несколько пробных брусков. Если геометрические размеры правильны и качество обработки соответствует требованиям, приступают к работе. Подают заготовки торец в торец. Короткие заготовки обрабатывают в кратных размерах по длине, а затем торцуют.

Неровная поверхность при фрезеровании получается при вибрации станка и неотрегулированных ножевых валах, выхваты на концах — при обработке изогнутых заготовок и плохой регулировке прижимов, искаженный профиль — при неправильной установке ножей, фрез на вертикальных головках. Несоответствие паза и гребня образуется при неточной установке или заточке фрез. Работать на станке без ограждений запрещается. Чистить, налаживать и регулировать станок на ходу не допускается.

Для обработки древесины на строгальных станках применяют ножи и фрезы.

До установки ножи должны быть хорошо наточены и отбалансированы. Крепят их на валу, головке, равномерно затягивая болты поочередно от середины к краям.

Для гладкого фрезерования используют фрезы дереворежущие насадные цилиндрические сборные (ГОСТ 14956—79) диаметром 80… 140 и высотой 40…260 мм, имеющие четыре вставных ножа.

Для выработки пазов и гребней применяют насадные затылованные фрезы. Этими фрезами выбирают пазы шириной 4… 12 мм в досках толщиной 27 и 35 мм.

Для фрезерования прямоугольных продольных и поперечных пазов в древесине и клееной древесине на фрезерных, четырехсторонних продольно-фрезерных станках и автоматических линиях применяют насадные дисковые, пазовые, дереворежущие фрезы с напаянными пластинами (ГОСТ 11291—81). Фрезы бывают для продольных и для поперечных пазов с подрезающими зубьями. Они должны быть хорошо заточены, режущие кромки зубьев фрез должны быть без трещин, завалов, выкрошиваний, заусениц и др.

studfiles.net

Продольно фрезерный станок

Благодаря продольно-фрезерным станкам нашего завода, мы осуществляем обработку деталей на высоком профессиональном уровне.

Четырехсторонний продольно-фрезерный станок: эффективные технологии в деле

Завод «Бригантина» использует продольно-фрезерные станки для обработки стальных заготовок. Данный аппарат отличается высокой технологичностью и качеством всех комплектующих.

Главные характеристики станков таковы:

- выполнение грубых, черновых и чистовых работ

- работа с плоскими и фасонными заготовками

- обработка цветных и черных металлов

- использование крупногабаритных деталей в условиях повышенных нагрузок

Оборудование может быть одностоечным и двустоечным. Последняя модификация более удобна и функциональна. Мы работаем на современных моделях, которые хороши тем, что в них можно изменять угол наклона оси шпинделя по отношению к рабочему столу.

Особенности четырехсторонних металлообрабатывающих агрегатов

Основным преимуществом четырехсторонних продольно-фрезерных станков считается возможность обрабатывать за один проход сразу четыре стороны заготовки. Другими не менее значимыми свойствами оборудования являются:

- Крепление режущего инструмента для обработки металла разной толщины

- Перемещение шпиндельных бабок и рабочего стола с высокой скоростью

- Наличие поворотных шпиндельных бабок и как следствие, возможность изменения угла наклона фрезы

- Подъем и опускание траверсы с увеличением скорости

Оборудование называется четырехсторонним, так как его конструкция включает два вертикальных и два горизонтальных шпинделя. Некоторые модели имеют пятый шпиндель (горизонтальный). Работа продольно-фрезерного станка на нашем предприятии гарантирует оперативное и высококачественное выполнение всех заказов. На этот агрегат можно дополнительно установить пилы для разделения заготовки по ширине и длине.

Продольно-фрезерные станки по металлу обладают мощным приводом и другими свойствами, которые обеспечивают бесперебойный рабочий процесс. Именно поэтому наши клиенты и партнеры всегда получают детали, заготовки и изделия вовремя.

Заказывайте фрезерные работы на предприятии «Бригантина». Безукоризненное качество каждого рабочего узла станков, их надежная сборка и модернизированное оснащение позволяет нам устанавливать доступные и экономически обоснованные цены на весь спектр услуг завода.

zavod-steel.ru

Продольно-фрезерные станки — Технарь

Продольно-фрезерные станки предназначены для обработки горизонтальных, вертикальных, наклонных и фасонных поверхностей деталей торцовыми, цилиндрическими и фасонными фрезами. Станки выпускают одно- и двухстоечными, с одним или несколькими шпинделями. Продольно-фрезерные станки имеют рабочий стол, совершающий только продольное перемещение.

Главным движением в продольно-фрезерных станках является вращательное движение шпинделя бабок, а движениями подач — продольное движение стола и соответствующие перемещения шпиндельных бабок. Кроме рабочих движений станки имеют обычно следующие установочные движения:

- Быстрые продольные перемещения стола;

- Быстрые перемещения шпиндельных бабок;

- Быстрый подъем или опускание траверсы;

- Перемещение гильз шпинделей каждой шпиндельной бабки для точной установки фрез на нужную толщину срезаемого слоя;

- Поворот любой из шпиндельных бабок для установки фрезы нод нужным углом (у станков с поворотными шпиндельными бабками).

Ширина стола продольнофрезерных станков находится в пределах 320—5000 мм, а длина 1000—12 500 мм и более. Каждый шпиндель приводится в движение от отдельного электродвигателя.

Современные продольно-фрезерные станки имеют высокую производительность. Машинное время при обработке сокращается в результате высоких скоростей шпинделей, высоких подач, больших тяговых сил приводов подач и достаточных мощностей шпиндельных бабок. Вспомогательное время сокращается в результате механизации вспомогательных операций, при применении дистанционного управления станком с одного подвесного пульта. В конструкциях станков предусмотрены возможность наладки с пульта управления любого режима работы, дистанционное бесступенчатое регулирование подач (для станков с шириной стола 500 мм и более), зажим и отжим перемещаемых узлов, их перемещение, механизированная уборка стружки из зон резания и другие виды механизации.

У продольно-фрезерных станков неподвижная станина является основанием, к которому у двухстоечных станков крепят две стойки без поперечины или с поперечиной, а у одностоечных — одну стойку, несущую консольную траверсу.

Двухстоечный продольно-фрезерный станок с неповоротными шпиндельными бабками показан на рис. 12.10, одностоечный станок с неповоротной шпиндельной бабкой — на рис. 12.11. Схемы компоновок одностоечных и двухстоечных станков приведены на рис. 12.12.

tehnar.net.ua

i-perf.ru

Продольно фрезерный станок 6610 — Мегаобучалка

Станки модели 6610 предназначены для обработки деталей из черных и цветных металлов методами фрезерования, в единичном, мелкосерийном и серийном производстве.

Особенности продольно-фрезерного станка 6610:

- Раздельно регулируемые приводы подач стола и фрезерных бабок дают возможность производить обработку криволинейных контуров по разметке.

- Четыре поворотные фрезерные бабки дают возможность производить обработку наклонных плоскостей, расположенных вдоль оси стола.

- Продольно-фрезерный станок 6610 имеет рабочую поверхность стола 4000×1000 мм. Наибольший ход стола составляет 4555 мм.

- Наибольший вес обрабатываемого изделия на продольно-фрезерном станке 6610 может составлять 8000 кг.

- Достаточно мощный привод способен обеспечить от 20 до 1000 оборотов шпинделей в минуту.

- Класс точности продольно-фрезерного станка 6610 – Н.

1 — станина; 2 — салазки; 3 —стол; 4 — подвесная кнопочная станция; 5 — шпиндельная бабка; б— стойка; 7 —коробка подач

Основные узлы: станина 13, стол 12, стойки левая 8 и правая 4, соединительная балка 6, поперечина 9, 4 фрезерные головки: 2 вертикальные – левая 7 и правая 5; 2 горизонтальные – левая 11 и правая 1; подвесной пульт 10, коробка 3 подач вертикальных головок , коробка 14 подач горизонтальных головок, гидроагрегат 15, редуктор 16 с электродвигателем 17 привода стола. Стол 12 перемещается по направляющим станины 13, каретки вертикальных головок 7,5 – по направляющим поперечины 9, а каретки горизонтальных головок 11, 1 – направляющим стоек 8,4.

Реостат 25, рукоятка частот вращения шпинделя 2, шкала подачи стола 20,шкала подач фрезерных головок 26, кнопка 18 быстрого перемещения стола, переключатель 27, кнопка 28 перемещения стола и головок с меньшей скоростью, переключатель рабочих циклов 19, световые указатели 22 — перегрузка двигателя вращающего фрезу, 21 – неисправность гидравлики,23 – отсутствие смазывания направляющих станины,24 – включение преобразовательного агрегата, включение станка кнопка 29.

Токарно револьверный станок 1П365

Назначение станка. Станок предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т.п.) диаметром до 500 мм и из прутка диаметром до 80 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. Станок модели 1П365 рассчитан на применение в условиях серийного производства.

Основные узлы станка . 6 — станина; 3 — коробка подач; 5 — передняя бабка; 15 — револьверный суппорт, револьверная голова 13, поперечный суппорт 11, шкаф с электрооборудованием 17

Органы управления. 1,2,8 — рукоятки управления режимов резания ; 3, 4 — рукоятки управления коробкой скоростей; 5 — рукоятка включения продольной подачи суппорта; 16 — маховичок ручного продольного перемещения суппорта; 7, 9 — рукоятка гидропривода; 8 — маховичок ручного поперечного перемещения суппорта; 9 -рукоятка включения поперечной подачи суппорта; 10 — рукоятка изменения направления подач суппорта; 12 резцедержатель; 13 — маховичок ручного перемещения револьверного суппорта; 14 — рукоятка изменения направления подачи револьверного суппорта, 20 – электронасос, шланг -10, 21 – рукоятка быстрых подвода суппорта.

Принцип работы. Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Деталь может быть обработана максимально в шести позициях. На станке 1П365 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов установленных в резцедержателе суппорта.

Движения в станке: основные – главное движение- продольные подачи револьверного суппорта, продольные и поперечные подачи поперечного суппорта; вспомогательные – быстрое продольное перемещение суппортов, перемещение их в ручную, поворот револьверной головки и резцедержателя поперечного суппорта в ручную.

Горизонтально — расточной станок 2620

Горизонтально — расточной станок 2620

Горизонтально-расточной станок 2620 предназначен для обработки корпусных деталей, имеющих точные отверстия, связанные между собой точными расстояниями.

Наибольший вес обрабатываемой детали (при равномерно распределенной нагрузке на стол станка) 2000 кг.

На этом станке можно производить: сверление, растачивание, зенкерование, развертывание отверстий, обтачивание торцов радиальным суппортом, фрезерование торцевыми фрезами и нарезание внутренней резьбы расточным шпинделем, а также нарезание резьбы радиальным суппортом при продольном движении стола.

В связи с тем, что станок может применяться в различных отраслях промышленности на всевозможных операциях, для обработки различных материалов, обслуживание станка следует осуществлять с учетом специфики их эксплуатации.

Общий вид и компоновка станка. Основными узлами станка являются: станина 28, передняя стойка 21, шпиндельная бабка 22, стол 10, задняя стойка 5 с люнетом 3, планшайба 13, радиальный суппорт 14, шкаф 24 с электрооборудованием, электромашинный агрегат 25.

Детали для обработки устанавливаются на поворотный стол 8.

Обрабатывающий инструмент помещается либо на оправки, закрепленные во внутреннем конусе шпинделя 15, либо на резцедержатель, установленный на радиальный суппорт 14.

Инструмент, предназначенный для обработки длинных отверстий, устанавливается в длинные оправки (борштанги), правая сторона которых закрепляется во внутреннем конусе шпинделя 15, а левая вращается (и может одновременно перемещаться в осевом направлении) во вкладышах люнета 3.

Перемещение шпинделя станка в заданную координату производится за счет следующих двух установочных движений:

1) перемещения поперечных салазок 7 и обрабатываемой детали в поперечном (горизонтальном) направлении. Измерение этой величины перемещения производится грубо (с точностью до 0,05 мм) по линейке с нониусом 11 и более точно (с точностью до 0,01 мм) по оптическому экрану 9;

2) вертикального перемещения шпиндельной бабки 22 и обрабатывающего инструмента. Измерение этой величины перемещения производится грубо (с точностью до 0,05 мм) по линейке 18 и нониусу 17 и точно (с точностью до 0,01 мм) по оптическому экрану 16.

При работе на горизонтально-расточных станках пользуются следующими видами подач:

1) для обработки цилиндрических отверстий — осевой подачей шпинделя, а иногда продольной подачей стола;

2) для фрезерования торцовых поверхностей деталей — поперечной подачей стола или вертикальной подачей шпиндельной бабки;

3) для обработки резцом торцовых поверхностей деталей, проточки канавок или расточки камер в отверстиях — радиальной подачей суппорта;

4) для нарезания резьбы резцом — осевой подачей шпинделя, равной шагу нарезаемой резьбы.

По сравнению с ранее выпускавшимися моделями станок модели 2620 имеет следующие особенности:

1. Для повышения жесткости и точности в станке имеются механизмы зажима поворотного стола, задней стойки, люнета, верхних поперечных салазок стола, нижних продольных салазок стола на направляющих станины, шпиндельной бабки на направляющих передней стойки и расточного шпинделя на направляющих хвостовой части шпиндельной бабки.

2. Применено бесступенчатое изменение величин подач.

3. Имеется отдельный электродвигатель, которым можно производить быстрый поворот стола.

4. Применен однорукояточный селективный механизм с импульсным устройством для переключения рукояткой 20 скоростей вращения шпинделя и планшайбы.

5. Имеется блокировка селективного механизма переключения скоростей с электровариатором 19 для изменения скорости минутных подач, вследствие которого подачи на каждый оборот шпинделя (или планшайбы) при изменении их частот вращения остаются без изменения.

6. Применены специальные механические и электрические блокировочные устройства, предохраняющие станок от неправильных включений.

7. Предусмотрено автоматическое выключение подач при крайних положениях стола и шпиндельной бабки.

megaobuchalka.ru

Четырехсторонние продольно-фрезерные станки — Деревообрабатывающие станки

Четырехсторонние продольно-фрезерные станки

Категория:

Деревообрабатывающие станки

Четырехсторонние продольно-фрезерные станки

Четырехсторонние продольно-фрезерные станки предназначены для плоской и профильной обработки за один проход всех четырех поверхностей заготовки или доски. Иногда на этих же станках устанавливают пилы для разделения заготовок по ширине или толщине.

Конструкция

Рабочие органы четырехстороннего продольно-фрезерного станка (рис. 1) состоят из двух горизонтальных шпинделей — верхнего и нижнего — и двух вертикальных шпинделей — правого и левого. В станках некоторых моделей дополнительно установлен пятый нижний горизонтальный шпиндель. Подача материала валь-цово-гусеничная или вальцовая. Станки оборудованы направляющими линейками и прижимами. Все элементы закреплены на литой станине.

В процессе работы в подающий механизм непрерывно вручную или с помощью питающего устройства подают заготовки (доски). Захваченная подающими устройствами заготовка поступает на ножи нижней горизонтальной ножевой головки. Нижняя ножевая головка обрабатывает нижнюю пласть, создавая первую базовую поверхность, затем заготовка поступает к ножевой головке правого вертикального шпинделя, которая, обрабатывая кромку, образует вторую базовую поверхность. Базируясь на эти две поверхности, заготовка надвигается на ножевую головку левого вертикального шпинделя, строгающую вторую кромку, и, наконец, верхняя горизонтальная головка обрабатывает верхнюю пласть.

Шпиндели обычно укрепляют на суппортах, позволяющих изменять их положение при настройке в вертикальной и горизонтальной плоскостях. Это очень важно, так как четырехсторонние продольно-фрезерные станки рассчитаны на обработку заготовок (досок) различных размеров как по ширине, так и по толщине. Вертикальные шпиндели станков можно также наклонять в плоскости, перпендикулярной направлению подачи.

Рис. 1. Схема четырехстороннего продольно-фрезерного станка: 1 — суппорт пятого (калевочного) шпинделя, 2 — суппорт верхнего горизонтального шпинделя, 3 — верхний горизонтальный шпиндель, 4 — правый вертикальный шпиндель, 5 — суппорт нижнего горизонтального шпинделя, 6 — суппорт механизма подачи, 7 — нижний горизонтальный шпиндель, 8 — горизонтальные прижимы, 9 — левый вертикальный шпиндель, 10 — суппорт левого вертикального шпинделя, 11 — калевочный шпиндель, 12 — направляющие линейки, 13 — опорная плита, 14 — вертикальный прижим

Дополнительный нижний пятый шпиндель И часто называют калевочным, он предназначен для выборки профиля в нижней пласти заготовок и для разделения их по ширине или толщине на отдельные бруски. В первом случае на шпинделе крепят профильные фрезы, во втором — дисковые пилы диаметром до 350 мм. В станках С16-4А калевочный суппорт можно переставлять из нижнего положения в верхнее для выборки глубокого профиля на верхней пласти заготовки (доски). Кроме того, в этих станках предусмотрена возможность поворота дополнительного шпинделя на 90°, что позволяет использовать его для деления заготовок по толщине.

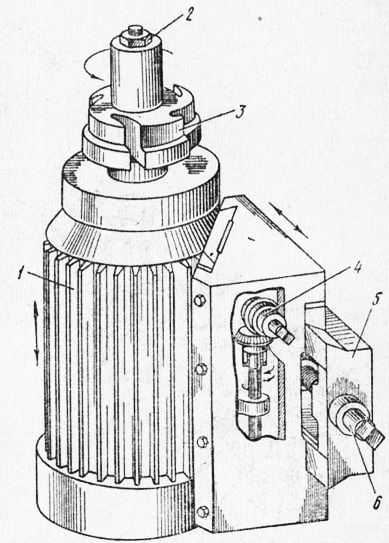

Шпиндели вращаются с частотой 5000—6000 об/мин от индивидуальных электродвигателей. Часто на станках бывают установлены электродвигатели с удлиненными валами (рис. 141), которые являются одновременно шпинделями.

Шпиндели, выполненные отдельно от электродвигателей, соединены с ними муфтами или ременными передачами; в этом случае электродвигатели работают от тока промышленной частоты, во всех остальных — от электрического тока повышенной частоты (100 Гц).

Некоторые модели четырехсторонних продольно-фрезерных станков оборудованы гладильными ножами (рис. 3), установленными непосредственно за первым горизонтальным нижним шпинделем. Из трех установленных гладильных ножей два работают, а третий эксцентриком утопляется ниже направляющих и находится в резерве. Гладильные ножи снимают с обработанных нижних пластей заготовок мелкие неровности. Каждый нож установлен в выдвижной коробке под некоторым углом к направлению движения заготовок. Ножи можно передвигать по высоте (каждый в отдельности) эксцентриковыми валиками. Это необходимо для изменения толщины снимаемой стружки.

Гладильные ножи снимают длинную стружку, которую не могут удалять эксгаустерные устройства, поэтому станки дополнительно оборудуют устройством для дробления стружки, работающим от отдельного электродвигателя.

Если стружка забивается под гладильные ножи, то налицевой поверхности заготовки могут образоваться выпуклости, неровности, борозды и углубления. При обнаружении этого дефекта проверяют правильность установки ножа. Поворотом эксцентрика нож утопляют, коробку с ножом удаляют из станка для осмотра и вводят в работу резервный нож.

Стружка забивается под нож, когда между ним и стружколомателем имеется зазор (местный или по всей длине) или если нож выступает из стружколомателя меньше чем на 1—2 мм, а также когда задняя грань ножа находится ниже уровня стружколомателя. Устранив недостатки, коробку с ножом ставят на место.

Рис. 2. Электродвигатель с валом, служащим одновременно вертикальным шпинделем продольно-фрезерного станка: 1 — корпус, 2 — гайка, 3 — фреза, 4 — механизм подъема шпинделя, 5 — направляющие суппорта, 6 — винт для перемещения шпинделя в горизонтальной плоскости

При вальцово-гусеничной подаче цепь и вальцы работают от од-ного привода (часто с вариатором для бесступенчатого изменения скорости). Скорость подачи находится в пределах 4—42 м/мин. Верхние вальцы можно настраивать по высоте.

Вальцовый механизм подачи размещен в головной части станка, однако вальцы могут быть рассредоточены и вдоль станка. Поверхность у них рифленая или гладкая. Если вальцы устанавливают позади верхнего ножевого вала, их иногда покрывают резиной, что дает лучшее сцепление с поверхностью заготовки и в то же время сохраняет класс шероховатости ее обработки.

Рис. 3. Гладильные ножи: 1 — нож, 2—коробка, 3 – винт, 4 — эксцентриковый валик, 5 — устройство для дробления стружки

Направляющие устройства состоят из стальных плит и направляющих линеек. Плиты образуют опорную поверхность для заготовок. Опорную плиту переднего стола перед нижней горизонтальной ножевой головкой устанавливают по высоте, поворачивая маховичок винтового механизма, и достигают этим изменения толщины стружки, снимаемой с заготовки. Эта толщина не должна превышать высоты неровностей на поверхности заготовки.

Четырехсторонние продольно-фрезерные станки оборудованы централизованной системой управления, которая предусматривает блокировку, предотвращающую поломку отдельных элементов станка в случае, если станочник допустит ошибку в управлении станком.

Четырехсторонние продольно-фрезерные станки С10-2, С16-5, С16-4А, С25-01 имеют много общего по конструкции и отличаются в основном размерами и в отдельных случаях — порядком размещения рабочих органов, мощностью электродвигателей приводов.

Станок С10-2 предназначен для обработки одновременно четырех сторон заготовок и досок шириной до 100 мм (что указывается в индексе модели) и толщиной до 50 мм. Все станки моделей С16 предназначены для обработки заготовок и досок шириной до 160 мм и толщиной до 80 мм; станки С25-01 —для заготовок шириной до 260 мм и толщиной до 125 мм.

Станок С16-4А — основной в группе четырехсторонних продольно-фрезерных станков. Он предназначен для плоскостного фрезерования досок, брусков и планок одновременно с четырех сторон.

Станина станка чугунная, коробчатой формы. На суппортах станины закреплены электродвигатели, на их валах устанавливают ножевые головки. На станине закреплены также направляющие линейки и подпружинные ролики для прижима заготовок к столу станка и направляющей линейке.

Суппорт с электродвигателем нижней ножевой горизонтальной головки (первой по ходу подачи) может передвигаться по вертикали и фиксируется эксцентриковым зажимом. Суппорт с электродвигателем правой вертикальной головки (второй по ходу подачи) может перемещаться в поперечном направлении и фиксируется клеммным зажимом. Суппорт левой вертикальной головки (третьей по ходу подачи) перемещается по вертикали маховичком и фиксируется прихватом; в осевом направлении положение суппорта изменяют и фиксируют винтами.

Для установки подающих вальцов, ножевых головок и прижимных элементов на размер строгаемого материала на станке предусмотрены соответствующие шкалы. На станке установлен счетчик погонажа, пульт управления размещен на фронтонной части станины, электроаппаратура станка помещена в электрошкафу. Заготовки подаются в станок вручную ийи с помощью магазина, подхватываются подающими (двумя нижними и двумя верхними) вальцами от привода, включающего электродвигатель, вариатор, редуктор и шестеренчатую передачу. Скорость подачи изменяется бесступенчато.

Положение движущейся в процессе обработки заготовки определяется опорными столами и боковыми направляющими линейками.

Все шпиндели имеют оградительные устройства, которые одновременно служат приемниками для стружки. Перед механизмом подачи установлены ограничитель толщины досок и когтевая защита.

Система управления станком обеспечивает невозможность включения и работы механизма подачи при отключении хотя бы одного из электродвигателей рабочих органов, невозможность включения электродвигателей при неустановленных ограждениях.

Рис. 4. Четырехсторонний продольно-фрезерный станок С25-01: 1 — суппорт верхнего ножевого вала, маховичок настройки верхнего ножевого вала, 3 — маховичок настройки блока прижимных устройств, 4 — блок прижимных устройств, 5 — маховички настройки механизма подачи, 6 — панель управления, 7 — блок с механизмом подачи, 8 — эксгаустерный приемник левого вертикального шпинделя

Мощность электродвигателей станка и высокая скорость подачи позволяют применять при эксплуатации станка скоростные режимы обработки.

Станок С16-4А как станок с проходной обработкой, с бесступенчатой скоростью подачи может быть включен в автоматическую линию.

Четырехсторонний продольно-фрезерный станок С25-01 также является базовой моделью. Вальцовый механизм подачи с бесступенчатым изменением скорости установлен в переднем блоке станины. Конструкция станка позволяет дополнить его автоматическим магазинным питателем, для привода которого на одном из валов механизма подачи станка предусмотрена звездочка. Настройка подающих вальцов на толщину материала производится маховичками. Прижимные элементы, расположенные в зоне вертикальных шпинделей, смонтированы в общем блоке. При настройке прижимных элементов по высоте блок перемещается в вертикальной плоскости маховичком. Верхний горизонтальный ножевой вал установлен на суппорте в левой части станины. Для настройки его по высоте предусмотрен винтовой механизм перемещения суппорта с маховичком. Панель управления станка размещена в передней части станка, где находится рабочее место станочника.

Выбор режима работы

Режим работы выбирают по мощности наиболее загруженного электродвигателя и по классу шероховатости обработанной поверхности. Рассчитывают эти показатели так же, как и для рейсмусовых станков, но для всех электродвигателей рабочих органов. Затем выбирают скорость подачи по мощности наиболее загруженного двигателя при условии получения требуемого класса шероховатости обработанной поверхности.

Настройка станков

Четырехсторонние продольно-фрезерные станки в части настройки — наиболее сложные из всей группы продольно-фрезерных станков. У них настраивают режущие узлы, прижимные элементы и подающие устройства.

Верхняя образующая цилиндрической поверхности резания нижней горизонтальной ножевой головки, расположенной впереди остальных режущих инструментов станка, должна совпадать с рабочей поверхностью заднего (неподвижного) стола или быть выше ее на 0,02—0,05 мм. Положение ножевой головки относительно заднего стола проверяют так же, как и при настройке фуговального станка, т. е. контрольным бруском. Совпадение горизонтальной касательной к поверхности резания и рабочей поверхности заднего стола обеспечивают путем перемещения по высоте суппорта шпинделя ножевой головки, поворачивая эксцентриковый валик, на который опирается суппорт, или перемещая суппорт другими устройствами.

Передний (подвижный) стол станка устанавливают ниже заднего на величину слоя древесины, сострагиваемого с пласти заготовки. Этот размер зависит от припуска на обработку и составляет от 1 до 3 мм.

Если Конструкцией переднего стола предусматривается возможность перемещения по высоте только его губки, расположенной у ножевой головки, то толщину сострагиваемого слоя определяет положение этой губки. Такая конструкция стола позволяет легко изменять толщину снимаемого слоя древесины.

При настройке нижней горизонтальной ножевой головки для профильного фрезерования кроме ее установки по высоте необходимо регулировать ее положение по ширине стола. Для настройки используют эталонную деталь или отрезок ранее обработанной детали. Деталь помещают на задний стол над ножевой головкой и прижимают к правой вертикальной линейке.

Если предусмотрено последующее фрезерование кромок заготовки, то между эталонной деталью и линейкой кладут прокладки толщиной, равной толщине сострагиваемого правой ножевой головкой слоя древесины. Головку устанавливают в горизонтальном и вертикальном направлениях по эталонной детали и закрепляют.

Расположенную после нижней верхнюю горизонтальную ножевую головку устанавливают так, чтобы расстояние от режущих кромок ножей до расположенного под головкой стола равнялось толщине обработанных заготовок.

Если верхняя ножевая головка расположена первой на ходу заготовки, то одновременно настраивают и верхний стол, к рабочей поверхности которого заготовка прижимается верхней пластью при фрезеровании ее нижней пласти нижней горизонтальной ножевой головкой. Стол этот устанавливают над задним столом нижней горизонтальной ножевой головки параллельно поверхности стола на высоту, равную толщине фрезеруемой заготовки. Головку устанавливают так, чтобы горизонтальная плоскость резания совпадала с рабочей поверхностью верхнего стола.

Для профильной обработки пласти горизонтальную верхнюю ножевую головку настраивают так же, как и профильную нижнюю.

Правую вертикальную ножевую головку (или фрезу) устанавливают в горизонтальной плоскости так, чтобы обеспечивалось снятие с правой кромки заготовки слоя древесины заданной толщины. Для этого режущая кромка инструмента, имеющая наименьший радиус вращения (при профильном фрезеровании кромки), должна выступать влево за плоскость правой передней вертикальной линейки на величину, равную толщине снимаемого слоя древесины с наиболее выступающей части профиля. Левую вертикальную головку (фрезу) устанавливают в горизонтальном направлении на заданную ширину детали.

Рабочую поверхность левой направляющей линейки устанавливают в плоскости, касательной к окружности вращения режущей кромки инструмента, имеющей наименьший радиус, параллельно направлению подачи заготовки. В вертикальном направлении режущий инструмент устанавливают так, чтобы резцы его перекрывали толщину детали,

Для профильной обработки кромок фрезы на вертикальных шпинделях настраивают по эталонной детали. Фрезу перемещают по высоте, добиваясь совпадения ее профиля с профилем эталонной детали, прижатой к столу станка. Если после профильной обработки кромок предусмотрено снятие слоя древесины с нижней пласти заготовки, то фрезы настраивают по эталонной детали, уложенной на прокладке. Толщина прокладок должна быть равна толщине снимаемого слоя древесины. Опорная поверхность вальцов или гусеницы должна выступать над поверхностью стола на 0,3—0,5 мм. Нижние подающие органы настраивают путем перемещения их по высоте.

Верхние подающие вальцы устанавливают по высоте на расстоянии от поверхности нижних вальцов или гусеницы, равном толщине обработанной заготовки или несколько меньшем толщины (на 1—1(5 мм). Величину усилия прижима верхних подающих вальцов на заготовку регулируют сжатием пружин. Усилие прижима должно быть достаточным для преодоления сопротивления подаче; в то же время нельзя создавать слишком сильное давление вальцов на заготовку, так как это вызывает дополнительные усилия подачи.

При настройке вертикальных прижимов регулируют положение их по высоте и устанавливают величину усилия прижима.

Все вертикальные прижимные элементы, расположенные перед верхней ножевой головкой, устанавливают на 1,5 мм ниже горизонтальной плоскости продольного фрезерования головки, чтобы ели прижимали заготовку, даже если ее верхняя пласть окажется неиро-фрезерованной, и обеспечивали нормальную работу других режущих инструментов станка. Вертикальные прижимные устройства после верхней ножевой головки устанавливают ниже горизонтальной плоскости резания головки на 0,5 мм.

Горизонтальные левые прижимы устанавливают на уровне плоскости резания левой вертикальной головки (фрезы). Прижимы, служащие для подпора стружки перед режущими инструментами (горизонтальными и вертикальными), устанавливают на уровне плоскости резания инструмента, параллельной направлению подачи.

Прижимы должны предотвращать вибрацию заготовки или отход ее от базовых поверхностей. Величину прижима регулируют, подтягивая пружины.

После окончания настройки станка нужно убрать из зоны режущих инструментов и других механизмов станка посторонние предметы, проверить от руки легкость вращения режущих инструментов, поставить на станок все ограждения. Затем включить станок и провести пробную обработку заготовок. Проверив размеры и качество полученных деталей, при необходимости станок поднастраивают.

Правильно настроенный станок должен обеспечивать точность размеров и формы обработанных деталей с отклонениями от прямолинейности боковых кромок не более 0,2 мм на длине 1000 мм; от параллельности боковых кромок — не более 0,3 мм на длине 1000 мм; от перпендикулярности кромки и пласти — не более 0,15 мм на длине 100мм; от равномерности по толщине—по 2-му классу точнссти обработки.

После предварительной настройки станка на заданный размер обработки обрабатывают две-три пробные заготовки и по результатам измерения их считают настройку законченной или вносят в нее коррективы.

Эталлонная деталь, применяемая для настройки, представляет собой копию детали, изготовленную по точности на один класс выше, чем класс точности детали. Изготовляют эталон из древесины твердых пород или лучше из лигнофоля. Размеры эталона нужно периодически контролировать.

Использовать отрезок ранее обработанной детали допустимо при настройке станков на грубую обработку деталей по 3-му классу точности. Условия обработки пробных деталей, по которым поднастраи-вают станок, и сами детали должны быть ха рактерными для данной партии заготовок.

При настройке необходимо пользоваться точными измерительными инструментами.

Работа на станках

Четырехсторонний продольно-фрезерный станок обслуживают двое или трое рабочих. До начала работы следует убедиться в наличии достаточного количества заготовок и в исправности эксгаустер-ной системы,

Перед пуском станка проверяют исправность и правильность положения всех оградительных устройств, а перед настройкой отключают щит станка, на котором расположено кнопочное управление, чтобы предотвратить возможность ошибочного включения станка.

В четырехсторонний продольно-фрезерный станок нельзя направлять доски с крыловатостью, с глубокими рисками или кривые, а также пересушенные, с большим короблением.

В процессе работы станочник, стоя у питательного стола, следит за тем, чтобы доски по роликам стола шли в один ряд, без значительных перекосов, поправляя неправильно лежащие доски вручную Если станок не оборудован питательным столом, то доски или заготовки из штабеля укладывают на стол впереди станка. Материал следует подавать без межторцовых разрывов. При строгании коротких заготовок межторцовые разрывы приводят к остановке заготовки в станке, что может повлечь за собой образование на обработанной поверхности дефектов обработки (вырывы поперек детали, поджоги). Если при данной скорости подачи межторцовые разрывы неизбежны, следует снизить скорость подачи.

Станочник должен следить за правильным положением упоров, ограничивающих размеры подаваемых заготовок, так как попадание в станок заготовок с чрезмерными припусками может привести к поломке станка или к перегреву электродвигателей.

Размеры заготовок после фрезерования следует контролировать через каждые 20—30 мин, пользуясь калибрами. Если в процессе работы частота вращения одного из рабочих органов падает (обнаруживается по возникновению шума, несвойственного нормальной работе станка), станочник должен немедленно выключить подачу до тех пор, пока рабочие органы не будут вращаться с необходимой частотой вращения. При пробуксовке подающих вальцов, указывающей на ослабление прижимов, следует остановить станок и, осмотрев его, устранить причину, нарушающую нормальную подачу заготовок в станок.

При остановке станка следует проверить состояние электродвигателей и ременных передач. Если обнаружено недопустимое нагревание хотя бы одного электродвигателя, нужно остановить станок и устранить причину нагревания. Через 1,5—2ч работы необходимо фуговать и доводить ножи.

При загрязнении столы или вальцы следует очищать. Причиной появления сколов, вырывов, мшистости и ворсистости на обработанной поверхности может быть большая толщина снимаемого слоя древесины. Рубленая поверхность или большое различие в длине волн может быть из-за слабины в подшипниках.

—

Конструкция станков. Четырехсторонние продольно-фрезерные станки выпускают для обработки с наибольшим поперечным сечением заготовок по ширине и толщине 100X50 мм (С10-3), 160X80 мм (С16-2А, С16Ф-1А) и 250X125 мм (С26-2М, С25-1А, С25-2А). Для обработки паркетных дощечек имеются станки с наибольшей шириной фрезерования 70 мм (ПАРК7) и 100 мм (ПАРК9).

Для механизации загрузки используют магазинные загрузочные устройства, пристраиваемое к станку, или специальные питательные столы. Для разгрузочных операций станки оснащаются послестаночными конвейерами и автоматическими штабелеукладчиками готовых деталей.

Четырехсторонний продольно-фрезерный станок С26-2М предназначен для обработки досок и брусковых деталей. На станине коробчатой формы размещены последовательно суппорты горизонтального нижнего шпинделя, вертикальных правого и левого шпинделей и верхнего горизонтального шпинделя. Станок может оснащаться дополнительным калевочным суппортом, который предназначен для выборки пазов в детали или раскрое ее на части при выходе из станка.

Рис. 1. Четырехсторонний продольно-фрезерный станок С26-2М: 1 — станина, 2,3,5 — шпиндели, 4 — калевочный суппорт, 6 — стол, 7 — прижимные ролик, 8 — суппорт прижима, 9 — маховички, 10, 14 — вальцы, Ч — когтевая защита, 12 — боковой прижим, 13 — направляющая линейка

Режущие инструменты крепят на шпиндели, которые приводятся во вращение от индивидуальных электродвигателей через ременную передачу. Станок снабжен когтевой защитой, предотвращающей обратный выброс заготовки из станка. Рядом находится планка, которая служит ограничителем подачи заготовок с недопустимо большим припуском.