Горизонтально-фрезерный станок — Обработка металлов резанием — Совершенствование навыков выполнения слесарных и токарных работ

На фрезерных станках обрабатывают плоские и криволинейные поверхности деталей, нарезают зубья, выполняют канавки, выемки и выступы и другие работы.

На фрезерных станках достигают высокой производительности труда.

Различают горизонтальные и вертикальные фрезерные станки.

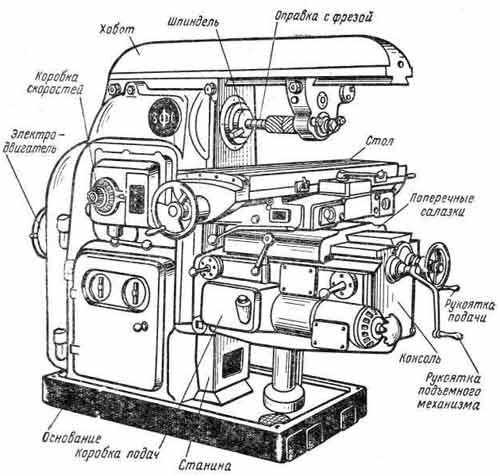

Горизонтально-фрезерный станок состоит из следующих основных частей: станины, консоли (кронштейна), шпинделя, хобота, стола, коробки скоростей, коробки подач, поперечных салазок.

Горизонтально-фрезерный станок

На чугунной станине коробчатой формы крепят все части станка. В верхней части станины имеются тщательно обработанные горизонтальные направляющие для хобота. По точно обработанным вертикальным направляющим передней поверхности станины перемещается консоль. Внутри станины расположены электродвигатель, коробка скоростей и шпиндель.

Чугунная консоль — жесткая массивная пустотелая опора для стола. Консоль тщательно обработана, так как она должна легко перемещаться по вертикальным направляющим станины.

На верхней части консоли по направляющим для салазок перемещается стол.

Стол станка имеет три направления движения (подачи) обрабатываемой заготовки: продольное, поперечное, вертикальное. Стол состоит из непосредственно стола и поперечных салазок. Салазки можно перемещать вместе со столом по направляющим консоли в поперечном направлении при помощи винтового механизма (поперечная подача).

При помощи винтового механизма можно также перемещать стол по продольным направляющим верхней части салазок (продольная подача).

Для вертикальной подачи (перемещения заготовки вверх и вниз) служит винтовой механизм, при помощи которого перемещают консоль.

Обрабатываемые заготовки зажимают в машинных тисках, надежно прикрепляемых к столу.

На шпинделе (пустотелом стальном валу) крепят фрезерную оправку с дисковой фрезой или длинный стальной стержень с резьбой на конце для торцовой фрезы. Шпиндель вращает режущий инструмент.

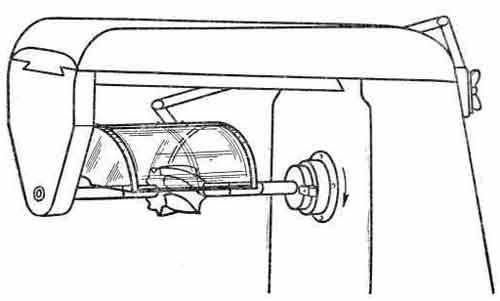

В коническое отверстие передней части шпинделя плотно входит конический конец фрезерной оправки. Хобот поддерживает другой конец фрезерной оправки. Хобот можно передвигать вдоль горизонтальных направляющих станины, что позволяет закреплять оправку на нужном расстоянии. Расстояние фрезы от шпинделя зависит от ширины обрабатываемой заготовки.

Коробка скоростей

Коробка скоростей станка позволяет изменять число оборотов шпинделя. Устроена она так же, как и у товарного станка. В коробке скоростей помещен и реверсивный механизм. Благодаря ему можно изменять направление вращения шпинделя (обратный ход).

Коробка подач станка

Коробка подач станка изменяет скорость механической подачи стола в продольном, поперечном и вертикальном направлениях. Коробка состоит из цилиндрических и конических зубчатых колес и кулачковых муфт сцепления. Она помещена в консоли станка. Движение коробки подач не связано с вращением шпинделя. Движение к коробке подач передается от общего электродвигателя через зубчатые колеса и при помощи раздвижного вала.

Вопросы

- Для чего предназначены фрезерные станки?

- На какие виды делятся фрезерные станки?

- Из каких основных частей состоит горизонтально-фрезерный станок?

- Из какого металла изготовляют станину и для чего она предназначена?

- Для чего служит консоль?

- Каково назначение стола?

- Для чего служит шпиндель?

- Каково назначение коробки скоростей?

- Для чего служит коробка подач?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

При работе на фрезерных станках очень опасны засорения, ранения и ожоги глаз мелкой отлетающей стружкой. Поэтому перед работой необходимо надевать очки. Следят также за тем, чтобы фреза не захватила одежду или руки работающего. Для этого нужно закрывать фрезу экраном или колпаком, изготовленным из прозрачного материала (оргстекла). Защитный экран Наблюдают, чтобы вращающаяся фреза не имела биений,…

Различают следующие виды строгания: горизонтальных поверхностей; скосов на заготовках; наклонных поверхностей; поверхностей с уступами; пазов и сопряженных поверхностей. При строгании горизонтальных поверхностей главное движение (возвратно-поступательное) совершает суппорт с резцом (рабочий ход), а движение подачи (поперечной) — стол с закрепленной на нем заготовкой. Движения строгального станка Скосы на заготовках строгают с одной подачей — суппорта с…

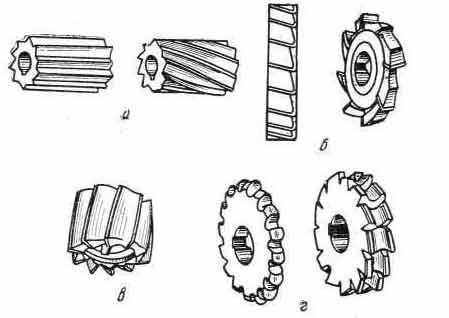

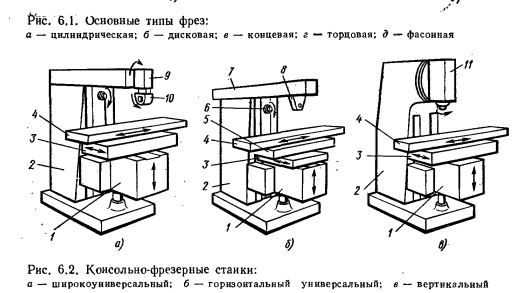

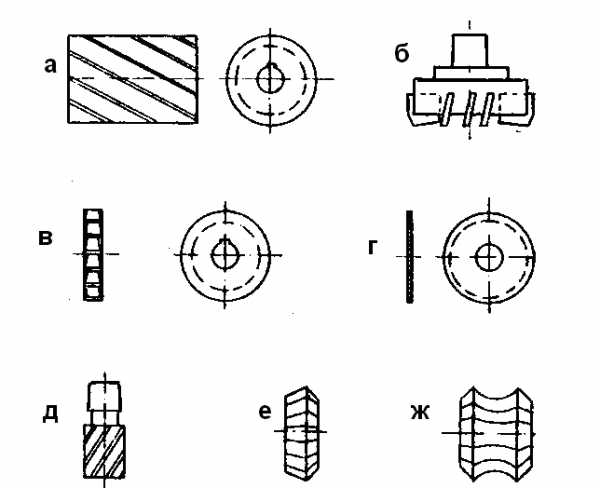

Фрезерные станки получили свое название от многозубого режущего инструмента — фрез, которыми на этих станках обрабатывают металлы. На горизонтально-фрезерных станках в зависимости от вида обрабатываемой поверхности применяют цилиндрические, дисковые, торцовые и фасонные фрезы. Фрезы а — цилиндрические; б — дисковые; в — торцовая; г — фасонные. Цилиндрическими фрезами обрабатывают широкие поверхности, дисковыми — канавки, пазы…

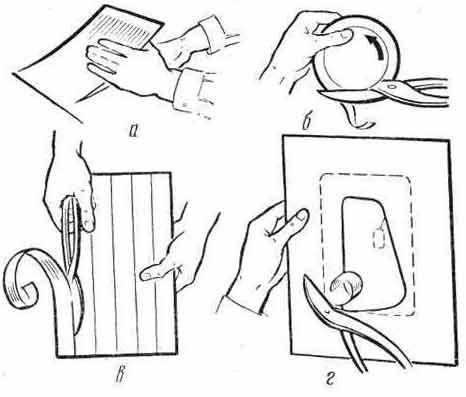

Как вы знаете, резать металлы можно ручными инструментами и на станках. В зависимости от материала и размеров заготовки различают резание металлов без снятия стружки (скалыванием) — ножницами, кусачками и со снятием стружки. Работа ножницами а — разрезание; б — вырезание по кривым линиям; в — отрезание; г — вырезание отверстия. Ручными ножницами можно: разрезать заготовку…

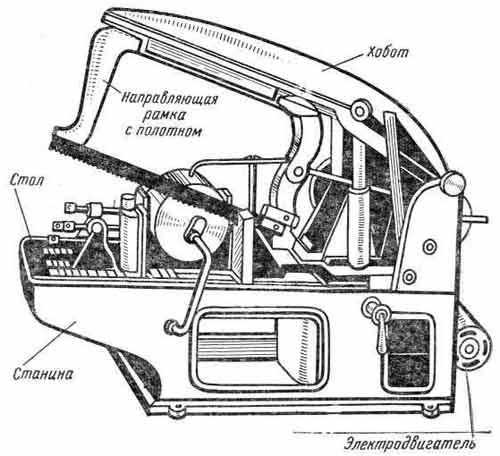

Механическая ножовка состоит из станины, стола (на котором зажимают в тисках обрабатываемый материал), тисков (передвигаемых вдоль стола и поворачиваемых вокруг своей оси), хобота (направляющей для рамки с полотном) и электродвигателя. Механическая ножовка До этого мы рассматривали виды разрезания в основном листового металла. На станке, показанном на рисунке выше, разрезают металл различного профиля. Механической ножовкой можно…

www.ktovdome.ru

Основные типы фрезерных станков. Консольно-фрезерные и бесконсольно-фрезерные станки. . Основы фрезерования |

Основные типы фрезерных станков

На фрезерных станках можно обрабатывать плоские или фасонные поверхности, нарезать шлицы и зубья, выполнять резьбу и производить сверлильные и расточные работы. Фрезерные станки представляют значительную часть парка металлорежущих станков в СССР; удельный вес их составляет около» 10%, а общее количество достигает 180 тыс. единиц. В период 1959—1965 гг. предусмотрено увеличение парка фрезерных, станков до 12,7%.

Из всех фрезерных станков наибольшее распространение получили станки для обработки плоских и криволинейных поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные станки. В массовом производстве применяют главным образом многошпиндельные продольно-фрезерные станки и станки непрерывного действия: карусельно-фрезерные и барабанно-фрезерные.

Действующий парк фрезерных станков состоит главным образом из станков отечественного производства и частично из станков различных зарубежных марок. Пополнение парка фрезерных станков в последние годы осуществляется за счет современных моделей, выпускаемых отечественными станкостроительными заводами.

Консольно-фрезерные станки.

Это наиболее распространенный тип станков, применяемых для фрезерных работ. Свое название консольно-фрезерные станки получили от консольного кронштейна (консоли), перемещающегося по вертикальным направляющим станины станка и служащего опорой для горизонтальных перемещений стола.

Консольно-фрезерные станки подразделяются на горизонтальные и вертикальные.

Горизонтально-фрезерные станки. Эти станки являются наиболее простыми по своему устройству.

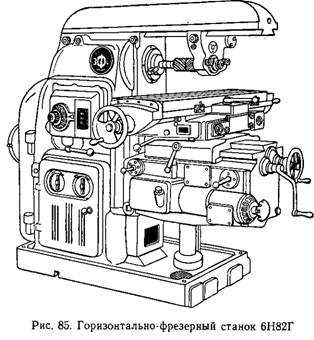

На рис. 85 изображен горизонтально-фрезерный станок 6Н82Г производства Горьковского завода фрезерных станков (ГЗФС). Горизонтально-фрезерные станки предназначены для работы цилиндрическими и дисковыми фрезами, но они могут работать и торцовыми фрезами.

Шпиндель горизонтально-фрезерного станка, на котором крепится инструмент, вращается вокруг горизонтальной оси. Он получает вращение через коробку скоростей от электродвигателя.

Стол горизонтально-фрезерного станка имеет три направления движения: продольное, поперечное и вертикальное. Эти перемещения стола, или подачи, осуществляются вручную при помощи рукояток или механически от привода станка.

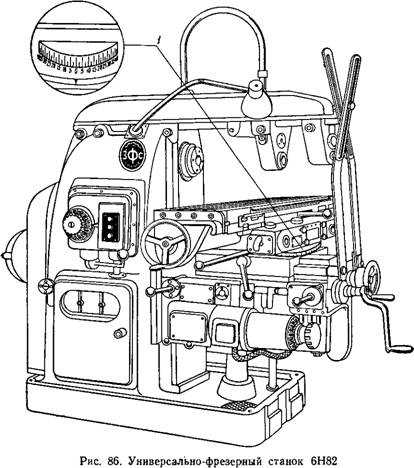

У некоторых горизонтально-фрезерных станков возможен поворот стола по отношению к шпинделю. Станки с таким поворотным столом называются универсальными горизонтально-фрезерными или, сокращенно, универсально-фрезерными станками. На рис. 86 изображен станок такого типа. Стол станка может быть повернут по круговым направляющим на верхней части салазок на 45° в каждую сторону и после установки на заданный угол по шкале 1 закрепляется винтом. Кроме возможности поворота стола (деталь стола в увеличенном виде изображена сбоку на рис. 86), универсально-фрезерный станок ничем не отличается от горизонтального.

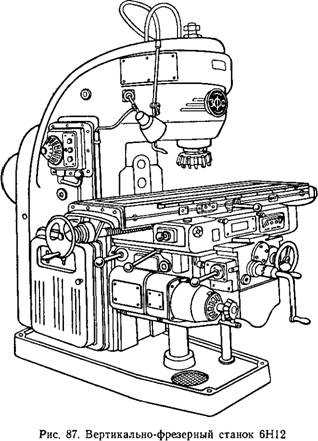

Вертикально-фрезерные станки. Эти станки названы так потому, что их шпиндель смонтирован перпендикулярно рабочей плоскости стола, т. е. расположен вертикально. Все остальные узлы вертикально-фрезерного станка аналогичны узлам горизонтально-фрезерного. На рис. 87 изображен вертикально-фрезерный станок 6Н12.

Вертикально-фрезерные станки предназначаются для работы торцовыми фрезами, фрезерными головками, концевыми и шпоночными фрезами.

Консольные горизонтально-, универсально- и вертикально- фрезерные станки изготовляются разных размеров.

Типоразмеры и гамма консольно-фрезерных станков.

Типоразмеры принято характеризовать по величине рабочей (крепежной) поверхности стола станка. Консольно-фрезерные станки могут иметь горизонтальное, универсальное и вертикальное выполнение при одной и той же величине рабочей поверхности стола. Сочетание разных выполнений станка при одинаковой основной размерной характеристике стола называют гаммой станков.

В СССР освоено производство консольно-фрезерных станков пяти размеров: № 0, 1, 2, 3 и 4, причем по каждому размеру выпускается полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок данной гаммы имеет в шифре модели одинаковое обозначение размера, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

Станки размера № 0 (гамма 6П80Г, 6П80 и 610) — стол 200Х 800 мм „ № 1 (гамма 6Н81Г, 6Н81 и 6Н11) — „ 250X1000 „ „ № 2 (гамма 6Н82Г, 6Н82 и 6Н12) — „ 320X1250 „ „ № 3 (гамма 6Н83Г, 6Н83 и 6Н13) — „ 400×1600 „ „ № 4 (гамма 6Н84Г, 6Н84 и 6Н14) — „ 500×2000 „

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, салазок, консоли, хобота и т. д.), мощность электродвигателя и величины наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

На рис. 88 графически изображены наибольшие перемещения стола,салазок и консоли.

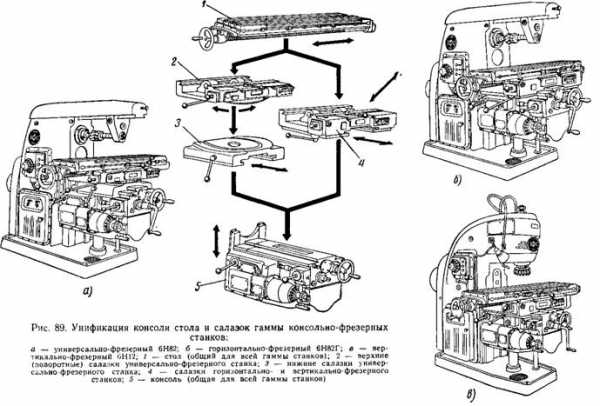

На рис. 89 показана унификация консоли, стола и салазок для гаммы консольно-фрезерных станков 2-го размера. Консоль и стол станка изготовляются одинаковыми для всей гаммы. Салазки универсально-фрезерных станков для обеспечения поворота стола состоят из двух деталей (верхние и нижние салазки), а салазки вертикально- и горизонтально-фрезерных станков данной гаммы выполняются цельными и одинаковыми.

На базе основных моделей консольно-фрезерных станков выпускают модификации, позволяющие расширить область применения станков данной гаммы.

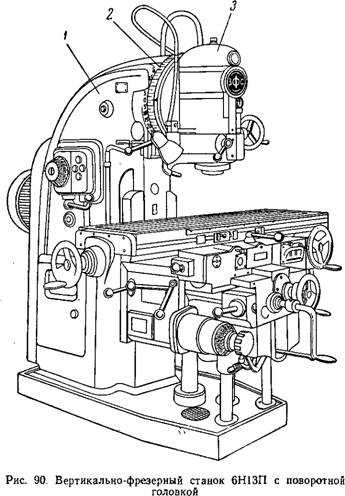

Так, для потребностей главным образом инструментальных и ремонтных цехов некоторые вертикально-фрезерные станки изготовляются с поворотной шпиндельной головкой (рис. 90). Шпиндельная головка 3 может быть установлена как в вертикальном положении, так и под углом к плоскости стола. Это особенно удобно при фрезеровании скосов. Необходимый поворот шпиндельной головки 3 по отношению к станине 1 устанавливается по шкале 2.

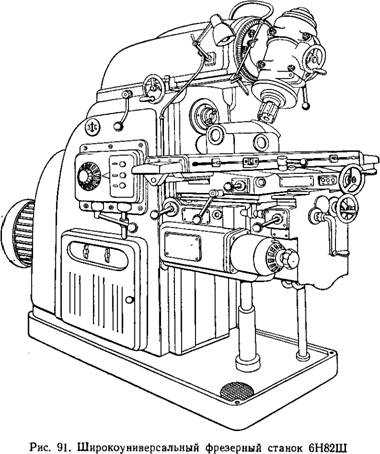

На базе горизонтально-фрезерных станков выпускаются их модификации, имеющие добавочную вертикальную головку. Широкоуниверсальный фрезерный станок 6Н82Ш (рис. 91) является модификацией горизонтально-фрезерного станка 6Н82Г. Он имеет два шпинделя, из которых один — горизонтальный, как у станка 6Н82Г, а второй расположен в поворотной головке и может быть установлен под углом ±90° в продольной плоскости стола и под углом ±45° в поперечной плоскости стола. На широкоуниверсальных станках могут выполняться самые разнообразные фрезерные операции, а также сверление, растачивание отверстий, подрезание торцов в разных плоскостях заготовки с одной ее установки.

Бесконсольно-фрезерные станки.

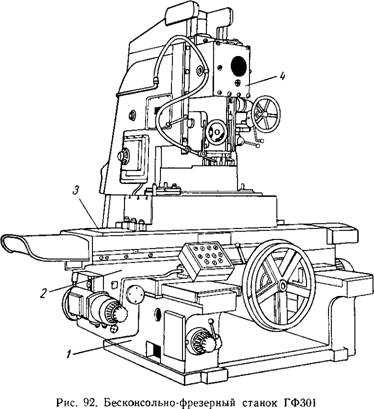

Консоль является наиболее слабым узлом фрезерного станка по жесткости, поэтому для фрезерования больших и тяжелых деталей применяются бесконсольно-фрезерные станки.

На рис. 92 изображен бесконсольный вертикально-фрезерный станок мод. ГФ301 производства Горьковского завода фрезерных станков. Стол 3 размером 500×2000 мм имеет продольное перемещение вдоль горизонтальных направляющих салазок 2 У которые имеют поперечное перемещение по направляющим станины 1. Вертикальное перемещение получает шпиндельная головка 4 по вертикальным направляющим стойки. Мощность электродвигателя привода шпинделя равна 13,5 л. с., скорости вращения шпинделя можно регулировать от 25 до 1250 об/мин. Такие станки широко применяются для скоростного фрезерования плоскостей у крупногабаритных деталей.

Продольно-фрезерные станки. У консольно-фрезерных станков большого размера производить подъем и опускание консоли стола становится неудобным, поэтому в этих станках подъемные консольные столы заменены столами, имеющими только продольное перемещение. Вертикальное же перемещение, вместо стола, получают шпиндели. Такие станки называют продольно-фрезерными.

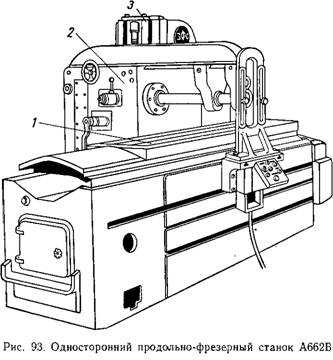

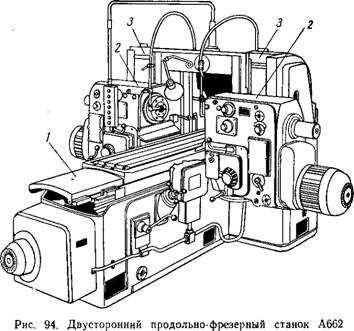

На рис. 93 изображен односторонний продольно-фрезерный станок, имеющий один горизонтальный шпиндель, а на рис. 94 — двусторонний продольно-фрезерный станок, имеющий два горизонтальных шпинделя. Станок с двумя шпинделями служит для одновременной обработки двух поверхностей.

Стол 1 продольно-фрезерных станков (рис. 93 и 94) имеет только продольное перемещение. Подвод фрезы по вертикали к обрабатываемой детали производится подъемом и опусканием шпиндельных головок 2 по стойкам 3.

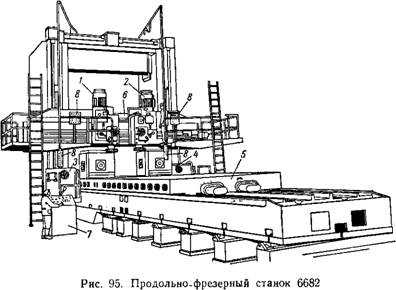

В случае необходимости одновременной обработки более двух поверхностей применяют многошпиндельные продольно-фрезерные станки, имеющие, кроме горизонтальных, также и вертикальные шпиндели. На рис. 95 изображен четырехшпиндельный продольно-фрезерный станок, имеющий стол размером 3,6X12 м и предназначенный для обработки с трех сторон крупногабаритных деталей весом до 120 г, длиной до 12 м, шириной и высотой до 3,6 м.

Станок имеет четыре поворотные шпиндельные головки: две вертикальные головки 1 и 2, расположенные на траверсе, и две горизонтальные головки 3 и 4, расположенные на стойках. Стол 5 имеет только продольное перемещение. Обработка заготовки может производиться одновременно четырьмя фрезами подачей стола, подачей шпиндельных бабок при неподвижном столе, подачей стола и шпиндельных бабок одновременно, подачей траверсы вниз при неподвижном столе.

Вертикальную установку шпиндельных головок 1 и 2 производят перемещением поперечины 6 по стойкам станка, а горизонтальную (боковую) установку — перемещением самих головок вдоль поперечины 6.

Вертикальную установку шпиндельных головок 3 и 4 производят перемещением их по стойкам станка.

Управление станком осуществляется с центрального пульта 7. Необходимое число оборотов каждого шпинделя устанавливают с помощью рукояток, расположенных на шпиндельных головках.

Для включения в работу и выключения шпинделей, стола, охлаждения и пр. непосредственно с рабочего места имеются кнопочные станции S, дублирующие друг друга и расположенные у каждой шпиндельной головки.

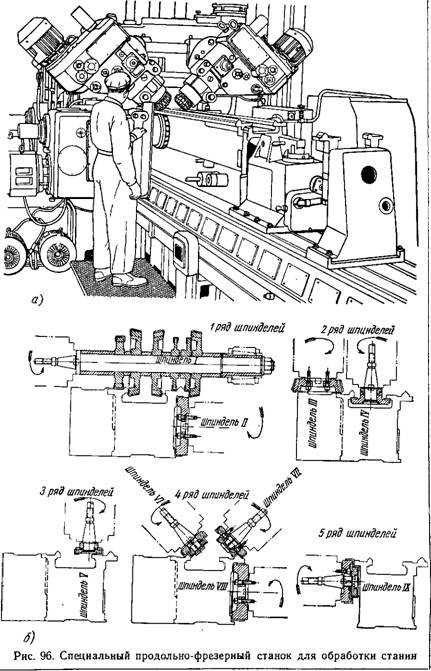

Продольно-фрезерные станки изготовляются различных размеров, начиная с небольших станков (см. рис. 93 и 94), имеющих размеры стола 450X1600 мм, и кончая гигантскими, подобно изображенному на рис. 95. Шпиндельные головки могут иметь горизонтальное и вертикальное расположение и, кроме того, могут быть поворотными, что облегчает обработку наклонных поверхностей деталей. Количество шпиндельных головок зависит от числа обрабатываемых поверхностей. На заводе «Красный пролетарий» для одновременной обработки всех направляющих станины токарного станка применяют продольно-фрезерные станки, имеющие по 9 шпинделей, на которых установлено до 17 фрез. На рис. 96, а показана обработка станины на таком станке, а на рис. 96, б — схема его настройки.

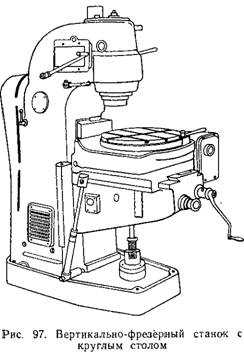

Станки непрерывного действия. В крупносерийном производстве применяют вертикально-фрезерные станки с круглым поворотным столом (рис. 97), позволяющим снимать готовую деталь и закреплять новую заготовку в то время, когда фреза обрабатывает очередную заготовку.

Дальнейшее усовершенствование конструкции станков с поворотным столом привело к созданию карусельно-фрезерного станка. Такие станки строят с диаметром круглого стола 1000мм (мод. 621) и 1500 мм (мод. 623 в двухшпиндельном выполнении и мод. 623В в трехшпиндельном). На рис. 98 изображен двух- шпиндельный карусельно-фрезерный станок выпуска Горьковского завода: один шпиндель несет фрезу для черновой обработки, а другой — для чистовой.

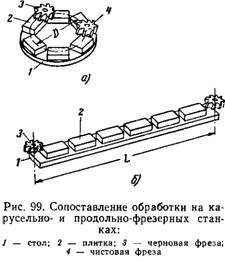

На рис. 99 дано сопоставление трудоемкости обработки чугунной плитки длиной 350 мм и шириной 200 мм на двухшпиндельном карусельно-фрезерном станке и на продольно-фрезерном станке с одним шпинделем.

При закреплении шести плиток на круглом столе карусельно- фрезерного станка (рис. 99, а), принимая средний диаметр фрезерования D равным 900 мм, получаем развернутую длину фрезерования, равную 2800 мм. При подаче 200 мм/мин за 7-часовой рабочий день на станке можно обработать:

При этом установка, зажим и снятие плиток производятся во время обработки.

При закреплении шести плиток на столе продольно-фрезерного станка (рис. 99, б) требуется длина прохода L около 3000 мм,

отдельно на черновую и чистовую обработку. Принимая время на закрепление шести плиток и переключение с черновой на чистовую обработку в 2 мин., рабочую подачу, равную 200 мм/мин, и быстрый обратный ход в 5 м/мин, получаем потребное время на обработку шести плиток в два перехода, равное 33,2 мин.

За 7-часовой рабочий день на станке можно обработать:

Таким образом, продольно-фрезерный станок дает почти в три раза меньшую производительность против карусельной обработки и, кроме того, занимает значительно большие площади цеха.

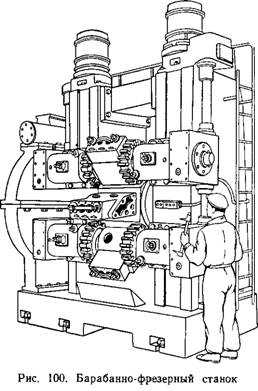

Для одновременной непрерывной обработки заготовок с обоих торцов применяют барабанно-фрезерные станки. На барабанно- фрезерном станке, показанном на рис. 100, заготовки закреплены на круглом, вращающемся вокруг горизонтальной оси, барабане таким образом, что их оба торца могут быть одновременно обработаны поочередно черновыми и чистовыми фрезами. По сравнению с карусельно-фрезерным станком обработка на барабанно-фрезерном станке деталей, имеющих два обрабатываемых торца, будет вдвое производительнее.

В СССР изготовляют барабанно-фрезерные станки с барабаном диаметром 1000 мм (мод. 6021), 650 мм (мод. 6022) и 900 (мод. 6023).

Карусельно-фрезерные и барабанно-фрезерные станки широко применяются для обработки корпусных деталей автомобилей и тракторов при крупносерийном и массовом производстве.

Специальные фрезерные станки. На фрезерных станках возможно достаточно точно обработать все виды поверхностей. Консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные станки и станки непрерывного действия являются станками общего назначения и могут применяться для обработки самых разнообразных деталей.

В отличие от станков общего назначения для выполнения определенных фрезерных операций применяют фрезерные станки целевого назначения. К числу таких станков относятся зубофрезерные, резьбофрезерные, шпоночнофрезерные и др.

В связи с развитием крупносерийного и массового производства в настоящее время весьма широко внедряются в производство фрезерные станки, предназначенные для обработки деталей определенной конфигурации. Эти станки сконструированы с учетом наибольшей производительности и часто имеют автоматизированное управление. В отличие от станков целевого назначения их называют специальными. К числу специальных относятся станки, применяемые в часовой промышленности; станки для фрезерования сверл, метчиков, разверток; станки, применяемые в автомобильной, тракторной и станкостроительной промышленности для фрезерования ряда деталей на автоматических и поточных линиях; копировально-фрезерные станки и т. п.

В связи с быстрым развитием техники изделия часто меняют свою конфигурацию, поэтому применение специальных фрезерных станков, не позволяющих, в отличие от станков общего назначения, производить переналадку их на обработку любых деталей, не всегда является выгодным.

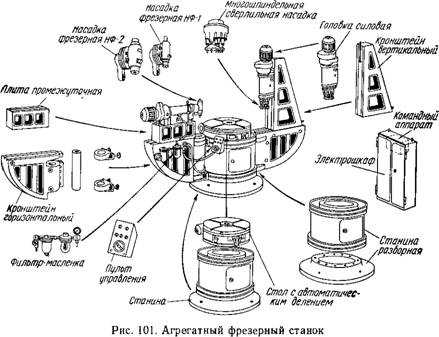

В последние годы широкое применение начинают находить так называемые агрегатные фрезерные станки, которые позволяют производить любую комбинацию составляющих их сменных унифицированных узлов (агрегатов) в соответствии с конфигурацией детали и расположением обрабатываемых поверхностей. Для перехода на обработку других деталей достаточно сменить или перекомпоновать отдельные узлы агрегатного станка. На рис. 101 показан агрегатный фрезерный станок для обработки кольцевых заготовок.

|

Горизонтально-фрезерные станки. На рис. 102 показаны основные узлы горизонтально-фрезерного станка 6Н82Г производства Горьковского завода фрезерных станков. Выпуск этих станков освоен в 1952 г., они часто встречаются в цехах наших заводов. Хорошее знание станка 6Н82Г дает возможность быстро освоить работу на горизонтально-фрезерных станках всех типов, так как их основные узлы мало отличаются от узлов этого станка.

Основание станка отливается из серого чугуна и точно прострагивается с обеих сторон. На одну сторону основания устанавливается и закрепляется болтами станина станка; другая сторона прилегает к полу цеха. В основании имеется корыто для охлаждающей жидкости, которая стекает по трубкам со стола. На основании смонтирован электронасос для подачи охлаждающей жидкости к инструменту.

dlja-mashinostroitelja.info

Описание основных узлов фрезерного станка с ЧПУ

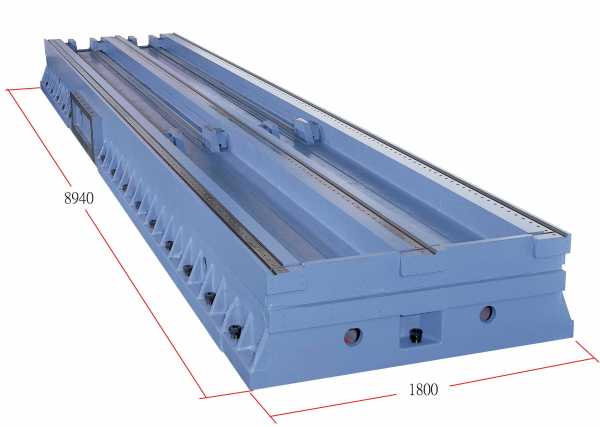

Станина

Станина — несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

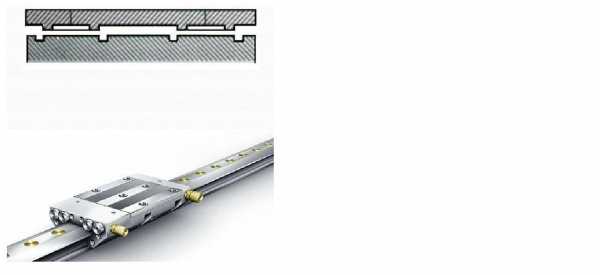

Направляющие

Направляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

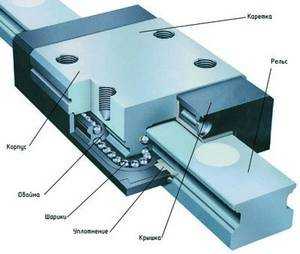

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

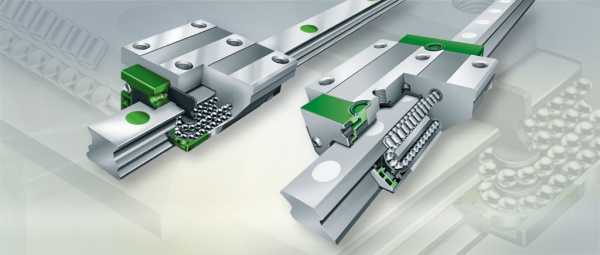

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла. В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

- Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

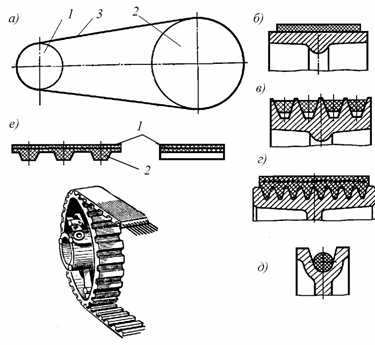

Шарико-винтовая передача (ШВП)

Следующий узел фрезерного станка — шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.к. проскальзывание шариков в ШВП минимальное)

- Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании. Они проще в производстве, дешевле.

- Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

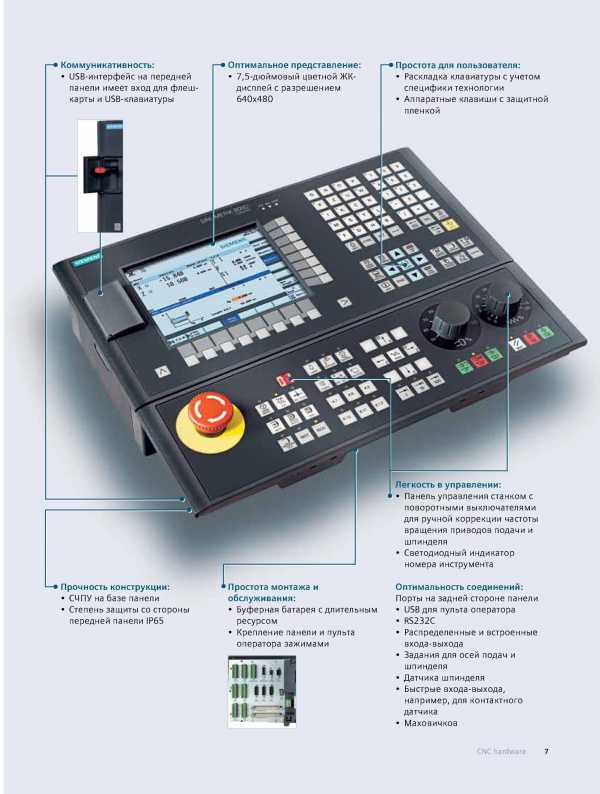

Система ЧПУ- Числовое Программное Управление

Рисунок 8 — Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привода

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока — для малых мощностей.

Рисунок 10- Сервоприводы

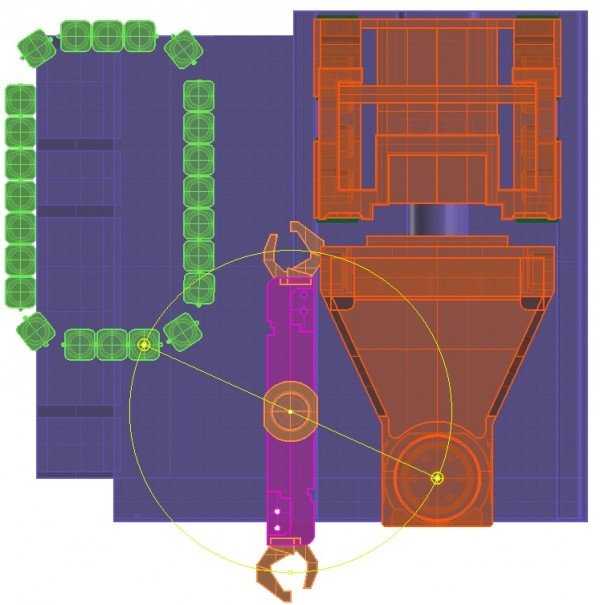

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)

АУСИ — необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % — до 30, 10 % — 40 и 5 % — до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

Стружкотранспортер

Два типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

www.dominik-chel.ru

Станки фрезерной группы. Устройство фрезерного станка

Фрезерной станок представляет собой один из самых распространённых подвидов оборудования для обработки различных металлических заготовок и деталей. Основной частью станка является фреза – режущий инструмент с несколькими лезвиями, закреплённый на шпинделе. В универсальных фрезерных станках шпиндель располагается под углом 90° к заготовке, однако другие модели (например, широкоуниверсальный станок) имеют дополнительную шпиндельную головку на выдвижной конструкции, позволяющей менять угол наклона фрезы.

Основные виды фрезерных станков

Фрезерные работы по металлу востребованы во многих областях современной промышленности, в связи с чем на рынке представлен широкий спектр модификаций фрезерных станков различной конструкции.

- Универсальные фрезерные станки – оборудованы неподвижным горизонтальным шпинделем и поворотным столом;

- Широкоуниверсальные фрезерные станки – по сравнению с универсальными станками дополнительно оснащены приставным шпинделем, который может поворачиваться вокруг горизонтальной и вертикальной оси;

- Горизонтальные фрезерные станки – имеют горизонтальный шпиндель и консоль, которая может перемещаться перпендикулярно шпинделю в нескольких направлениях. Используются для работы с изделиями среднего веса и небольшого размера;

- Вертикальные фрезерные станки – в данных моделях шпиндель и фреза располагаются вертикально и могут поворачиваться вокруг своей оси. Рабочая консоль может двигаться как перпендикулярно к режущему инструменту, так и вертикально;

- Бесконсольные фрезерные станки – оборудованы шпинделем со фрезой, которые перемещаются только вертикально, и столом, который может двигаться лишь в продольном и поперечном направлениях;

- Продольные фрезерные станки. Изготовляются в двух- и одностоечном вариантах, могут быть оборудованы двумя вертикальными и двумя горизонтальным фрезами. Стол продольных станков может двигаться только в продольном направлении, шпиндели двигаются как вертикально, так и поперечно;

- Копировальные фрезерные станки – наиболее современные модели, траектория движения и скорость перемещения шпинделя и стола контролируются за счёт программного управления, для копирования образец детали ощупывается специальным копировальным инструментом;

- Шпоночные фрезерные станки – характеризуются наличием автоматизированного рабочего цикла и оснащены двигающимся в продольном направлении столом и вертикальным шпинделем, способным совершать так называемые планетарные движения заданного диаметра;

- Карусельные фрезерные станки – оборудованы вертикальными шпинделями с фрезами и непрерывно вращающимся круглым столом, позволяющим не прерывать работу над деталью;

- Обрабатывающие центры – сочетают функционал токарного и фрезерного станков, позволяя в короткий срок осуществлять комплексные токарно-фрезерные работы над металлическими деталями и изделиями сложной конфигурации.

| Рис.5. Основные конструктивные элементы горизонтально-фрезерного станка: 1 – оправка; 2 – фреза; 3 – тиски; 4 – деталь; 5 – стол |

Рис 6. Устройство горизонтально-фрезерного станка:

1 – фундаментная плита; 2 – станина; 3 – консоль; 4 – салазки; 5 – стол; 6 – хобот; 7 – оправка с фрезой

Основой фрезерного станка является станина – устойчивая база, на которой закрепляются прочие части устройства. Внутри станины располагаются коробка скоростей и полый вал шпиндельного механизма. Фреза станка поддерживается при помощи “хобота” – специальной конструкции с подвесками.

В процессе работы консоль с коробкой подач движется по вертикальным направляющим станины. В это же время салазки с поворотным механизмом, несущим продольный стол, перемещаются в поперечном направлении по направляющим консоли. Стол может поворачиваться вокруг вертикальной оси и таким образом менять своё положение и в горизонтальной плоскости (по отношению к оси шпинделя).

После запуска двигателя станка при помощи коробки передач крутящий момент передаётся на шпиндель. На переднем торце шпинделя монтируется фрезерная оправка, обычно представляющая собой так называемый конус Морзе – стержень конической формы, на котором с помощью колец и гаек фиксируется режущий инструмент (фреза). У моделей станков с расширенным функционалом шпиндельных головок может быть несколько – как правило, дополнительная головка более подвижна и может работать как отдельно, так и параллельно с основной, осуществляя фрезеровку изделий сложной конфигурации, а также такие виды работ, как сверление, растачивание и пр.

Рис 7. Устройство вертикально-фрезерного станка:

1 — фреза, 2 — шпиндель; 3 — хобот; 4 — станина; 5 — стол; 6 — салазки;

7 — консоль; 8 — фундаментная плита; 9 — панель запуска шпинделя;

10 — регулировка передач шпинделя; 11 — регулировка скорости вращения шпинделя; 12 — подача СОЖ; 13 — продольное перемещение стола;

14,15,16 — ускоренные перемещения стола; 17 — поперечное перемещение стола

Особенности фрезерных станков с ЧПУ

Главное отличие современного оборудования с ЧПУ от стандартных станков – автоматизация управления скоростью фрезы и перемещением стола в процессе обработки детали. На предприятиях, осуществляющий серийных выпуск деталей со сложной криволинейной поверхностью (лопасти воздушных винтов, лопатки самолётных турбин) используются станки ЧПУ со шпинделем на отдельных салазках, позволяющих режущему инструменту самостоятельно двигаться вертикально и вокруг своей оси.

Отдельный класс также представляют собой копировальные фрезерные станки с ЧПУ, которые задействуются для обработки деталей сложной конфигурации (матриц для штамповки листовых изделий из металла, форм для литья и др.). Подобные модели оборудованы специальным щупом-индикатором, который изучает фигурный профиль детали-образца и передаёт полученные данные через рабочую фрезу для создания аналогичного изделия.

Измерительный инструмент, применяемый на производстве.

Когда дело касается деталей и составляющих готовых изделий, ошибок в расчетах размеров быть не должно. Ведь от этого будет зависеть в конечном итоге качество выпускаемой продукции. К примеру, несоответствие диаметра крепежного элемента размеру отверстия станет причиной ненадежности всей конструкции. Именно поэтому на большинстве предприятий проводятся контрольные измерения.

Рассмотрим подробнее следующие измерительные приборы.

Линейка измерительная — инструмент, с помощью которого

измеряют линейные размеры. По измерительной линейке производят отсчет показаний измерительных инструментов, таких как кронциркули, нутромеры и т. п. Шкала линейки имеет цену деления 1мм или 0,5мм. Через каждые 5мм штрих на линейке имеет несколько больший размер. Через каждый 1см еще более удлиненный штрих снабжен цифрой, показывающей на количество сантиметров до начала шкалы.

Рис. 8 Линейка измерительная

Малка — инструмент, с помощью которого переносят размеры углов с детали на угломерный инструмент или на заготовку.

При производстве столярных работ применяют деревянную малку. Она представляет собой колодку с прорезью и пера. Перо и колодка шарнирно соединены с помощью винта и гайки-барашка. Для того, чтобы установить перо в нужное положение, необходимо ослабить, а затем затянуть барашек. В нерабочем положении перо убирается в прорезь колодки, при этом малка не занимает много места.

Рис. 9 Малка

При производстве слесарных разметочных работ применяют металлическую малку.

Микрометр — инструмент, с помощью которого производят измерения с точностью до 0,01мм. В состав микрометра входит скоба с пяткой, микрометрический винт с шагом 0,5мм и стопор. Микрометрический винт состоит из стебля, барабана, и головки. Продольная шкала, нанесенная на стебель, разделена риской на основную и вспомогательную так, что расстояние между рисками двух шкал составляет 0,5мм. Окружность барабана разделена на 50 равных делений. Поворот барабана на одно деление дает перемещение микрометрического винта на 0,01мм. Трещотка, которой снабжена головка, позволяет передавать на микрометрический винт постоянное усилие. В случае, когда микрометрический винт упирается в пятку, торец барабана должен совместиться с нулевым делением основной продольной шкалы. При этом нулевое деление круговой шкалы на барабане должно совпадать с продольной риской основной шкалы.

Рис.10 Микрометр

Нутромер — инструмент, с помощью которого определяют внутренние

размеры деталей. Отсчет показаний производят по измерительной линейке с точностью около 0,5мм. Нутромер состоит из двух ножек, соединенных шарниром. Нижние концы ножек выгнуты наружу.

Рис. 11 Нутромер

Плита разметочная — основное разметочное приспособление.

От поверхности плиты отсчитывают все размеры, которые отмечаются рисками на деталях при пространственной разметке. Разметочные плиты изготавливают литьем из мелкозернистого серого чугуна. В нижней части плиты расположены ребра жесткости, которые препятствуют ее изгибу под весом размечаемых деталей и под весом самой плиты.

Рис. 12 Плита разметочная

Рабочая плоскость плиты обрабатывается на точных строгальных станках, а затем прошабривается. Для облегчения установки на плите различных приборов рабочая поверхность плит иногда бывает разделена на квадраты канавками глубиной 2 — 3мм и шириной 1 — 2мм.

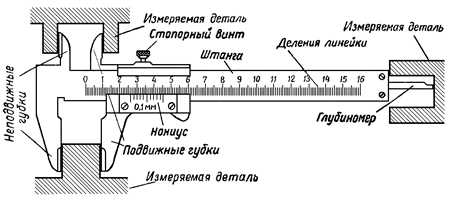

Штангенциркуль — инструмент, с помощью которого производят измерения, погрешность которых не превышает 0,1мм. Штангенциркуль позволяет измерить наружные и внутренние размеры, а также глубину.

Штанга с миллиметровыми делениями с одной стороны заканчивается глубиномером, а с другой стороны неподвижными губками. К неподвижным губкам примыкают подвижные губки.

Подвижные губки снабжены вспомогательной шкалой, называемой нониусом. С помощью нониуса возможно производить измерения, точность которых 0,1мм. Подвижные губки могут свободно перемещаться вдоль штанги. В нужном положении подвижные губки фиксируются с помощью стопорного винта.

Рис. 13 Штангенциркуль

Шкала нониуса, длиной 19мм разделена на части, по 1,9мм каждая. В том случае, когда нулевой штрих нониуса совместится с одним из делений шкалы на штанге, остальные деления нониуса (кроме последнего десятого) с делениями основной шкалы не совпадут. Первый штрих нониуса и второе деление миллиметровой шкалы различаются на 0,1мм. Второе деление нониуса и четвертое деление штанги на 0,2мм, третье и шестое – 0,3мм, четвертое и восьмое — 0,4мм, пятое находится посредине между девятым и десятым. Производя измерения, отсчитывают целые миллиметры по основной шкале на штанге напротив нулевого деления нониуса. Отсчет десятых долей миллиметра производится по тому делению нониуса, которое совпадает с делением основной шкалы на штанге.

Контроль калибрами.Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют контрольные инструменты в виде калибров.

Калибры— это тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. Они применяются чаще всего для определения годности деталей с точностью 6… 17 квалитетов, а также в устройствах активного контроля, работающих по принципу «западающего калибра».

С помощью предельных калибров определяют не численное значение контролируемого параметра, а выясняют, выходит ли этот параметр за предельные значения или находится между двумя допустимыми. При контроле деталь считается годной, если проходная сторона калибра (ПР) под действием усилия, примерно равного массе калибра, проходит, а непроходная сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР не проходит, деталь относят к бракованным с исправимым браком. Если НЕ проходит, деталь относят к бракованным с неисправимым браком.

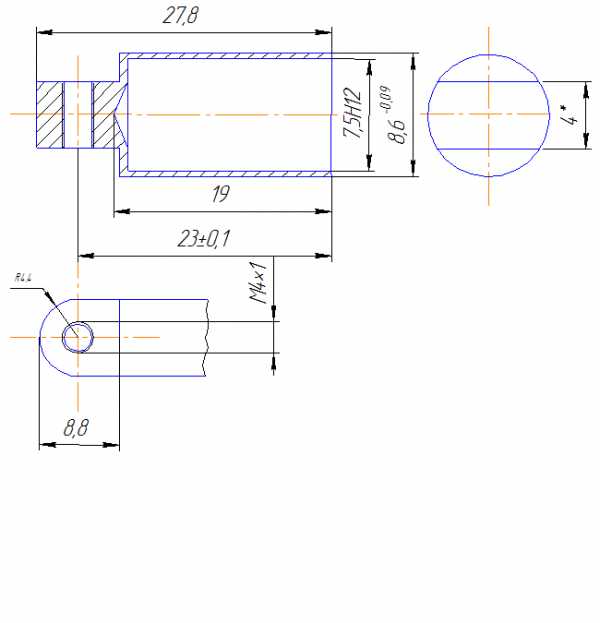

Выбор детали для курсового проекта по дисциплине «Технология машиностроения»

Служебное назначение детали

Название детали: Вал.

Материал детали: Сталь 40.

Габаритные размеры: Ø8,8×27,8.

Неуказанные предельные отклонения размеров: Н12.

Вал — деталь, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

Технологичность заготовки

Деталь – вал изготавливается из стали 45 ГОСТ 1050-74 прутков фасонного проката. Конфигурация наружного контура и отверстия не вызывает значительных трудностей при получении заготовки.

Таким образом, заготовку можно считать технологичной.

Назначение

Валы, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностей термообработке детали, от которых требуется повышенная прочность.

Обоснование выбора оборудования

Выбор станка должен основываться на следующих правилах:

· Мощность, производительность и точность должны быть минимальными, но достаточно для выполнения требования предоставляемых к операции

· Обеспечение концентрации производства с целью уменьшения числа операций, количества оборудования, повышения производительности и точность за счет уменьшения числа переустановок заготовки

· В среднесерийном производстве следует применять высокопроизводительные станки-автоматы, агрегатные станки, станки с ЧПУ

· Оборудование должно отвечать требования безопасности, Эргономики и экологии.

Данные по выбору оборудованию занесены в таблицу.

Технологический маршрут обработки детали

| № операции | Наименование операции | Станок |

| Токарная чистовая | MCFV-2080NT | |

| Фрезерная | MCFV-2080NT | |

| Фрезерная | MCFV-2080NT | |

| Сверлильная | MCFV-2080NT | |

| Резьбонарезная | MCFV-2080NT | |

| Токарная | MCFV-2080NT | |

| Сверлильная | MCFV-2080NT |

Обоснование выбора режущего инструмента

При выборе режущего инструмента следует руководствоваться правилами:

· Режущий инструмент выбирается исходя из метода обработки, оборудования, расположения обрабатываемой поверхности

· Следует отдавать стандартным и нормализованным инструментам и только при их отсутствии применять нестандартные

· Материал режущего инструмента выбирается исходя из обрабатываемого материала, состояния поверхности и вида обработки.

Выбор инструмента

| № операции | Наименование операции | Режущий инструмент | Мерительный инструмент |

| Токарная черновая | Резец токарный проходной прямой левый ГОСТ-18869-73 P9K5 | Калибр-скоба ГОСТ 18355-73 | |

| Фрезерная | Фреза концевая с цилиндрическим хвостовиком ГОСТ 170250-71Ø8 P6M5K5 | Шаблон ГОСТ 2534-79 | |

| Фрезерная | Фреза концевая с цилиндрическим хвостовиком ГОСТ 170250-71 Ø8 P6M5K5 | Шаблон ГОСТ 2534-79 | |

| Сверление | Сверло метчик | Калибр-пробка ГОСТ 18355-73 | |

| Резьбонарезная | Сверло-метчик | Калибр-пробка ГОСТ 18355-73 | |

| Отрезная | Резец отрезной двухсторонний ГОСТ-18883-73 Т5К10 | Штангенциркуль ШЦЦ-150-0,01 электронный ГОСТ 166-89 | |

| Сверлильная | Сверло по металлу с коническим хвостовиком ГОСТ 10903-77 Ø7,5 Р6М5 | Калибр-скоба ГОСТ 18355-73 |

Техпроцесс изготовления вала

| № | Наименование | Обор- ние | Инст-т | Приспособление |

| Заготовительная | ||||

| Токарная. Точение заготовки на l = 27,8 t = 0,7 | MCFV-2080NT | Резец проходной ГОСТ 18880-73 | Трехкулачковый самоцентрирующий патрон | |

| Фрезерная. Снятие лысок l = 8,8, t = 2,3 | Фреза концевая ГОСТ 17025-71 | |||

| Сверлильная. Сверление перпендикулярного отверстия ø3, на t=4 | Сверло-метчик | |||

| Резьбонарезаная Нарезание резьбы M4×1 | Сверло-метчик | |||

| Токарная Отрезание заготовки на l=27,9 | Резец отрезной двухсторонний ГОСТ 18884-73 | |||

| Сверлильная. Сверление осевого отверстия Ø7,5, на t =19 | Сверло по металлу ГОСТ 10903-77 | |||

| Моечная | Ванна моечная | |||

| Измерительная | Стол | Калибр-скоба | ||

| Гальваническая | Электрохим. | |||

| Контрольная измерительная | Стол ОТК |

После обработки детали на станке, производится контрольно – измерительная операция контролером ОТК. Для проверки деталей применяют калибры, шаблоны, штангенциркуль, специальные и др. контрольные приспособления. Если деталь соответствует требуемым параметрам, то её отправляю дальше, согласно маршрутному листу.

Заключение

В ходе прохождения производственной практики мной были рассмот-рены вопросы, касающиеся структуры предприятия, цеха, изучен процесс работы отделов.

Во время практики появилась возможность применить полученные знания в учебном заведении в реальной рабочей обстановке. Также были получены первичные профессиональные умения и навыки. Принимал участие в рабочих процессах.

Список используемой литературы

1. Инструкции предприятия по охране труда, технологии выполнения работ.

2. Фещенко В.Н., Махмутов Р.Х. Токарная обработка.: Учеб. для проф. учеб. заведений. – 3 изд. испр. М. Высшая школа; Изд. центр «Академия».: 2004.

3. Черпаков Б.И. Технологическая оснастка.: Учеб. для сред. Образова-ния/Б.И. Черпаков. – М.: «Академия». 2004.

4. http://politexno.ru/koninstr.html

5. http://prom-nadzor.ru/content/instrukciya-po-ohrane-truda-dlya-tokarya

6. http://infopedia.su/3x4f0.html

lektsia.com

Устройство фрезерного станка

Рассмотрим типовое устройство фрезерного станка:

В зависимости от расположения узлов станка (компоновка) различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием в устройстве консольного фрезерного станка (рис. 1) является наличие консоли [1], перемещающейся в вертикальном направлении по направляющим станины [2]. На консоли выполнены горизонтальные направляющие, по которым движутся салазки [3], несущие стол [4], на котором закрепляют заготовку.

станка (компоновка) различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием в устройстве консольного фрезерного станка (рис. 1) является наличие консоли [1], перемещающейся в вертикальном направлении по направляющим станины [2]. На консоли выполнены горизонтальные направляющие, по которым движутся салазки [3], несущие стол [4], на котором закрепляют заготовку.

Консольные горизонтальные универсальные станки отличаются тем, что на салазках [3] установлена промежуточная поворотная плита 5, по горизонтальным направляющим которой перемещается стол [4]. Шпиндель [6] станка расположен горизонтально, а на станине [2] смонтирован хобот [7], несущий поддерживающую серьгу [8]. Фрезу или набор фрез закрепляют в оправке, один конец которой устанавливают в шпиндель, а другой — в отверстие серьги.

Широкоуниверсальный горизонтально-фрезерный станок отличается наличием дополнительной шпиндельной головки [9], смонтированной на выдвижном хоботе. Головка может поворачиваться на любой угол в вертикальной плоскости. Еще большую универсальность придает станку наличие накладной фрезерной головки [10], со шпинделем, поворачивающимся под любым углом в горизонтальной плоскости. В этих станках отсутствует поворотная плита.

Вертикальный консольно-фрезерный станок имеет вертикально расположенную шпиндельную головку [11], которая может поворачиваться в вертикальной плоскости. Известны конструкции станков этого типа, в которых имеется осевое перемещение шпинделя.

Бесконсольные вертикально и горизонтально-фрезерные станки (рис. 2) отличаются тем, что салазки [2], несущие стол [3], перемещаются по горизонтальным направляющим станины 1, а шпиндельная бабка [4] перемещается в вертикальном направлении по направляющим стойки [5].

В горизонтально-фрезерных станках шпиндель и валы коробки скоростей часто монтируются непосредственно в стойке. Изменение частот вращения шпинделя обеспечивается рядом последовательно включенных групповых передач с подвижными блоками шестерен.

Дополнительная информация на нашем сайте:

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

xn--80aezpj.net

Фрезерный станок с ЧПУ – принцип работы, конструкция, видео

Развитие технологий стало причиной того, что компьютеры и другие передовые технические средства все активнее используются в повседневной жизни людей, а также в промышленности. Например, на современных промышленных предприятиях все чаще можно встретить фрезерный станок с ЧПУ, который управляется не руками оператора, а при помощи специальных компьютерных программ и соответствующих электронных устройств.

Фрезерный станок с числовым программным управлением

Благодаря такой системе управления значительно облегчается эксплуатация станка, а из процесса изготовления деталей исключается человеческий фактор, который может оказывать негативное влияние на их качество и точность обработки.

Принцип работы фрезерных станков

Фрезерное оборудование позволяет осуществлять различные технологические операции: резку, сверление, расчет расстояний между отверстиями, которые необходимо выполнять, а также ряд других. В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

- древесина;

- черные, а также цветные металлы;

- керамика;

- полимерные материалы;

- природный и искусственный камень.

Заготовки закрепляются на рабочем столе, а их обработка выполняется за счет вращающейся фрезы, которая и режет материал.

Станок с ЧПУ обрабатывает металлическую заготовку

Фрезерные станки, оснащенные ЧПУ, выпускаются в различном конструктивном исполнении.

Консольного типа:

- модели, обладающие широкой универсальностью;

- горизонтального типа;

- вертикального типа.

Бесконсольной конструкции:

- вертикальные;

- горизонтальные.

Самыми популярными и, соответственно, распространенными являются фрезерные станки с ЧПУ консольного типа. На консоль закрепляется обрабатываемая заготовка, и именно этот рабочий орган совершает движения по отношению к режущему инструменту. Сам шпиндель такого станка не движется, он жестко зафиксирован в одной позиции.

Обработка на фрезерных станках бесконсольного типа осуществляется за счет того, что перемещаться в них может как рабочий стол, который движется в двух направлениях, так и шпиндель, способный изменять свою позицию в вертикальной плоскости, а также во всех остальных направлениях.

Основные узлы фрезерного станка с ЧПУ

Станок фрезерной группы с ЧПУ автоматически выполняет операции, информация о которых предварительно записана на один из носителей. Программы, которые управляют его работой, могут быть нескольких типов.

- Позиционные, предполагающие фиксацию координат конечных точек, по которым и выполняется обработка заготовки. Такое программы используются для управления станками сверлильной и расточной группы.

- Контурные, управляющие траекторией обработки заготовки. Они используются для управления станками круглошлифовальной группы.

- Комбинированные, которые объединяют в себе возможности программ контурного и позиционного типа. Такими программами управляются станки, относящиеся к многоцелевой категории.

- Многоконтурные. С их помощью можно управлять всеми функциональными возможностями станка, они являются самыми сложным типом ПО. При помощи таких программ обеспечивается управление широкоформатным оборудованием.

Фрезерные станки, оснащенные ЧПУ, обладают целым рядом значимых преимуществ:

- позволяют увеличить производительность обработки в 2–3 раза;

- дают возможность изготавливать детали с высокой точностью;

- минимизируют объем ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- сокращают время, необходимое для подготовки заготовок;

- минимизируют время обработки деталей.

Разновидности оборудования

Станки фрезерной группы, оснащенные ЧПУ, в зависимости от того, какой материал на них обрабатывается, подразделяются на следующие категории:

- для работы по металлу;

- для обработки заготовок из древесины;

- фрезерно-гравировальной группы.

Большую категорию оборудования данной группы составляют станки, на которых обрабатываются детали, выполненные из различных металлов:

- настольные фрезерные станки, оснащенные ЧПУ;

- обрабатывающие центры, отличающиеся высокой функциональностью;

- станки широкоуниверсального типа;

- токарно-фрезерной категории;

- сверлильно-фрезерной группы.

Фрезерные станки, управляемые при помощи специальных программ, можно использовать и для оснащения домашней мастерской, так как они отличаются простотой эксплуатации и дают возможность изготавливать детали из металла, выполненные с высокой точностью своих геометрических параметров.

Фрезерный станок с ЧПУ за работой

На предприятиях, которые производят мебель, а также в строительных компаниях применяются фрезерные станки, оснащенные ЧПУ, с помощью которых выполняется обработка заготовок из древесины. На таких станках обрабатываются изделия из древесины, а также заготовки из полимеров, алюминиевых сплавов, фанеры и ДСП.

Станок с ЧПУ, на котором возможно выполнять операции гравировки, применяется для обработки изделий, изготовленных из металла, натурального и искусственного камня, бетона и ряда других материалов. С его помощью изготавливают декоративные каменные колонны, статуэтки, другие изделия, выполняющие исключительно декоративную функцию. Такие станки по металлу и ряду других материалов чаще всего используют для производства различных рекламных конструкций.

По принципу работы и своей производительности фрезерные станки, оснащенные ЧПУ, могут быть следующих категорий:

- отличающиеся небольшими габаритами и невысокой производительностью — мини станки;

- настольного типа;

- вертикально-фрезерного типа;

- широкоформатные.

Станки, которые используются для оснащения домашней мастерской, нельзя назвать профессиональными, их преимущественно используют для полезного хобби. Такие фрезерные станки, оснащенные ЧПУ, отличаются невысокой стоимостью, поэтому ими часто оснащаются мастерские различных учебных заведений: школы, технические училища, ВУЗы и др.

Оборудование настольного типа обладает рядом весомых преимуществ:

- невысокая стоимость;

- исключительная мобильность;

- простота эксплуатации и конструктивного исполнения.

Такие станки, несмотря на свою компактность, способны выполнять различные технологические операции по металлу и другим материалам: фрезерование, сверление, растачивание.

Для обработки заготовок, обладающих большими габаритами, используются вертикально-фрезерные станки. В качестве рабочих инструментов на них применяются сверла, фрезы цилиндрического, концевого, фасонного и торцевого типа. С помощью такого оборудования, которым преимущественно оснащаются крупные производственные предприятия, можно выполнять обработку как горизонтальных, так и вертикальных поверхностей.

Широкоформатные фрезерные станки, оснащенные ЧПУ, полностью соответствуют своему названию: в их конструкции имеется специальная рабочая головка, которая может поворачиваться в любом направлении. Благодаря своей универсальности такие станки чаще всего используются для оснащения цехов нестандартного оборудования и инструментальных участков.

Широкоформатный фрезерный станок с ЧПУ

Обзор станков

Прежде чем решить вопрос, какой фрезерный станок выбрать для оснащения домашней мастерской или производственного предприятия, важно ознакомится с характеристиками оборудования, которое предлагается на современном рынке. На сегодняшний день наиболее востребованным являются фрезерные станки, производимые в следующих странах:

- Германия;

- Италия;

- Австрия;

- Китай;

- Северная Корея;

- Малайзия;

- США;

- Тайвань;

- Чехия;

- Турция.

Пятикоординатный фрезерный станок

Наиболее известными компаниями, которые производят и реализуют фрезерные станки с ЧПУ, являются:

- GCC Jaguar;

- Redwood;

- RuStan;

- JCC;

- Hyundai Wia;

- Kami;

- Zenitech.

Одними из самых быстрых станков, которые также отличаются широким разнообразием настроек и дополнительных функций, являются модели торговой марки GCC Jaguar.

Широким разнообразием ассортимента станков для обработки деталей из металла и других материалов отличается компания JCC. В каталоге данного производителя представлены станки с ЧПУ следующего назначения:

- универсального типа, предназначенное для выполнения гравировальных и фрезерных работ;

- для обработки изделий из древесины и металла;

- прошивные станки электроэрозийного типа;

- оборудование фрезерно-токарной группы.

Передовые программные продукты, с помощью которых управляются станки данной торговой марки, позволяют задействовать весь их потенциал.

Вертикально-фрезерный с ЧПУ МА655

Фрезерные станки, оснащенные ЧПУ, торговой марки RuStan — это, преимущественно, оборудование широкоуниверсального типа, с помощью которого можно выполнять широкий перечень технологических операций. Отличает модели данной торговой марки и то, что при их приобретении можно воспользоваться разнообразными скидочными программами, а также возможностью гарантийного и постгарантийного обслуживания.

По-настоящему уникальными являются фрезерные станки с ЧПУ, выпускаемые под торговой маркой Redwood. Они способны выполнять обработку деталей в формате 2d и 3d. Реализация технологии 3d предполагает, что по заданной программе из заготовки получают объемную деталь, полностью соответствующую заданным геометрическим параметрам.

Главным принципом работы специалистов, занимающихся выпуском фрезерного оборудования торговой марки Kami, является производство высококачественной продукции. При помощи станков данной торговой марки можно обрабатывать не только металл, но и детали из камня, древесины, пластика и даже стекла.

Компания Hyundai Wia специализируется на выпуске станков с ЧПУ, на которых производится продукция для аэрокосмической и автомобильной промышленности. Программы, которые используются для их управления, предполагают минимальное вмешательство со стороны человека и значительно упрощают использование подобного оборудования.

Фрезерный станок от немецкого производителя Zenitech

В каталоге известного производителя Zenitech преобладает профессиональное фрезерное оборудование с ЧПУ, предназначенное для обработки деталей из металла и древесины.

На современном рынке широко представлено фрезерное оборудование с ЧПУ торговой марки Инвест Адам. Основными преимуществами моделей, которые отличаются своей компактностью и универсальностью, являются:

- высокая точность обработки;

- эффективность и производительность;

- управляющие программы могут воспроизводиться неоднократно;

- конструкция отличается высокой надежностью;

- связь с компьютером, который управляет работой оборудования, осуществляется через обычный USB-порт.

Для оснащения домашней мастерской и крупного производственного предприятия можно использовать фрезерный станок с ЧПУ, выпущенный немецкой компанией BZT. Отличает станки данной торговой марки высокая устойчивость, надежность фиксации заготовок, точность и оперативность обработки. Удобным является и то, что станки данной торговой марки могут работать практически на любом программном обеспечении.

На стоимость фрезерного станка с ЧПУ оказывают влияние следующие параметры:

- сложность конструкции оборудования и его тип;

- тип производства, для которого предназначено оборудование;

- страна производитель и торговая марка;

- функциональность станка.

Наиболее простой конструкцией обладают настольные станки с ЧПУ, которые и стоят значительно дешевле более функционального оборудования. Чтобы сэкономить на приобретении фрезерного станка, выбирайте оборудование отечественных производителей. В среднем, стоимость настольного фрезерного оборудования с ЧПУ составляет порядка 4000 долларов США. Варьироваться такая цена может от ряда факторов: габариты станка и рабочего стола, мощность двигателя, вес оборудования и его функциональность.

Стоимость оборудования вертикально-фрезерной группы с ЧПУ варьируется в пределах от 7000 до 25000 долларов США. Цена конкретной модели оборудования зависит от ее мощности, количества оборотов шпинделя и точности обработки.

Отечественный станок ГФ2171

Широкоформатные фрезерные станки, оснащенные ЧПУ, являются самыми дорогими в своей категории, так как они позволяют выполнять широкий спектр технологических операций. Высокая стоимость такого оборудования окупается тем, что его можно эксплуатировать в достаточно интенсивном режиме. Перечень операций, которые можно выполнять при помощи оборудования данной категории, впечатляет:

- раскройка заготовок;

- фрезерование поверхностей различного типа;

- полировальные операции;

- сверление;

- расточные операции.

Как правильно выбирать фрезерный станок

Выбирать фрезерный станок, оснащенный ЧПУ, следует не по рекламному видео, а по функциональным возможностям такого оборудования и его техническим характеристикам. Руководствоваться в данных ситуациях необходимо следующими критериями:

- тип станка, который необходим для выполнения определенных задач;

- преимущества и недостатки определенных моделей;

- размеры рабочего стола;

- наличие в конструкции Т-образного паза, который способствует более удобному закреплению заготовки;

- напряжение, необходимое для работы станка с ЧПУ;

- функциональные возможности;

- категория: настольные, мини или профессиональные;

- гарантийные обязательства, которые предоставляет производитель.

Ну и, конечно, по выбранному оборудованию можно просмотреть и видео от производителя, которое даст возможность понять, какими характеристиками оно обладает. Не следует выбирать станок с ЧПУ, способный выполнять те функции, которые вам никогда не пригодятся.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Фрезерный станок

7

Работа 3

ОБРАБОТКА ЗАГОТОВОК НА ШИРОКОУНИВЕРСАЛЬНОМ ФРЕЗЕРНОМ СТАНКЕ

Цель работы: изучить устройство и принцип работы широкоуниверсального фрезерного станка; изучить основные типы фрез; ознакомиться с параметрами режима резания и научиться определять основное время при фрезеровании.

Оборудование рабочего места

1. Широкоуниверсальный фрезерный станок.

2. Набор фрез.

3. Методические указания.

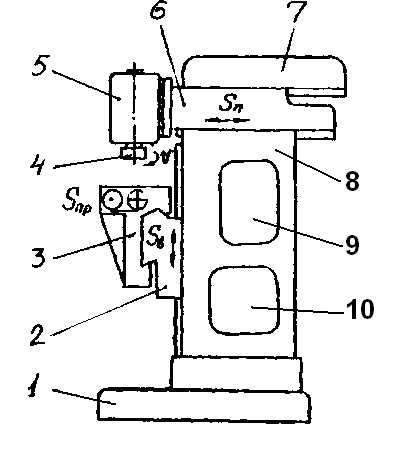

I. УСТРОЙСТВО ШИРОКОУНИВЕРСАЛЬНОГО ФРЕЗЕРНОГО СТАНКА

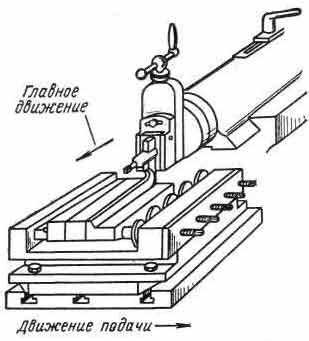

Фрезерование — один из высокопроизводительных и распространенных методов обработки горизонтальных, вертикальных, наклонных и фасонных поверхностей. Методом фрезерования получают уступы, выемки и пазы различного профиля. Фрезерование осуществляют на фрезерных станках с помощью многолезвийного режущего инструмента — фрезы. Главное движение при фрезеровании — вращение фрезы; движение подачи — поступательное перемещение заготовки или фрезы.

На рис. 5.1 дана схема широкоуниверсального фрезерного станка. Этот станок согласно классификации металлорежущих станков относят к 6 группе, 7 типу (например, станок модели 675). Опорой станка служит полое основание 1, где размещается резервуар для смазочно-охлаждающей жидкости и насосная станция, состоящая из электродвигателя и центробежного насоса. В основании установлен также электродвигатель главного привода. К основанию станка крепится станина 8 с вертикальными и горизонтальными направляющими. Внутри станины размещены коробка скоростей 9 и коробка подач 10, органы управления которых вынесены на боковую поверхность станины. В верхней части станины по горизонтальным направляющим, обеспечивая поперечную подачу (Sn), перемещается бабка 6 с горизонтальным шпинделем. К переднему торцу бабки крепят вертикальную головку 5 с вертикальным шпинделем 4. При работе с горизонтальным шпинделем вертикальная головка не устанавливается. Зажим инструмента в шпинделе производится шомполом. Для работы с двухопорными фрезерными оправками на верхних направляющих корпуса бабки крепится хобот 7 с серьгой. Таким образом, фреза, закрепленная в шпинделе станка, выполняет вращательное главное движение (V) и может выполнять поступательное движение поперечной подачи (Sn).

Рис. 3.1. Схема широкоуниверсального фрезерного станка

На вертикальных направляющих станины установлен суппорт 2 с горизонтальными направляющими, на которых смонтирован стол 3 для крепления заготовки. В суппорте размещены механизмы, обеспечивающие поступательное перемещение суппорта в вертикальном и стола в горизонтальном (продольном) направлениях. Таким образом, заготовка, установленная на столе, может получать подачу в двух направлениях: в вертикальном (Sb) и в продольном ( Sпр).

2. ОСНОВНЫЕ ТИПЫ ФРЕЗ И ИХ ПРИМЕНЕНИЕ

Фреза представляет собой режущий инструмент в виде тела вращения, на образующей поверхности или на торце которого расположены режущие зубья.

Весьма широкий диапазон фрезерных работ обуславливает многообразие режущего инструмента, применяемого на фрезерных станках.

Фрезы различают по следующим признакам:

— конструкции зубьев — цельные и вставные;

— направлению зубьев — прямые и винтовые;

— профилю зубьев — остроконечные и затылованные;

— конструкции — цельные и насадные;

— форме и назначению — цилиндрические, торцовые, дисковые, про- резные и отрезные, концевые, угловые, фасонные, резьбовые.

На рис. 3.2 схематично показаны основные типы фрез.

Рис. 3.2. Основные типы фрез

Цилиндрические фрезы (рис.3.2,а) применяют для обработки открытых плоскостей. Их изготавливают с левыми и правыми винтовыми канавками.

Торцовые фрезы (рис.3.2,б) имеют зубья на торцовой и цилиндрической поверхностях. Эти фрезы применяют для обработки открытых плоскостей. Изготавливают их обычно со вставными зубьями, закрепленными в массивном корпусе.

Дисковые фрезы (рис.3,2,в) применяют для обработки уступов, пазов, лысок. Дисковые фрезы могут быть одно-, двух- или трехсторонними. Трехсторонняя дисковая фреза имеет режущие кромки на двух торцах и цилиндрической поверхности. Двухсторонняя дисковая фреза — на одном торце и цилиндрической части. У односторонней дисковой фрезы режущие кромки имеются только на цилиндрической части.

Прорезные и отрезные фрезы (рис.3.2,г) применяют для выполнения узких пазов и отрезки заготовок. Эти фрезы имеют режущие кромки на цилиндрической поверхности,

Концевые фрезы (рис.3.2,д) имеют режущие кромки на цилиндрической и торцовой поверхностях. Концевые фрезы применяют для обработки плоскостей, уступов, пазов, криволинейных контуров.

Угловые фрезы (рис.3.2,е) применяют для обработки поверхностей, расположенных под углом друг к другу.

Фасонные фрезы (рис.3.2,ж) применяют для обработки фасонных поверхностей; профиль фасонной фрезы должен соответствовать профилю обработанной поверхности.

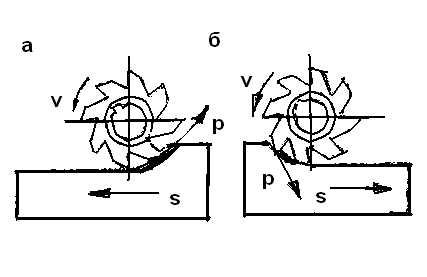

Фрезерование цилиндрическими и дисковыми фрезами может производиться двумя методами. Если направление вращения фрезы и перемещения заготовки не совпадают (рис.3.3,а), нагрузка на зуб увеличивается постепенно, т.к. толщина среза изменяется от нуля при входе зуба в обрабатываемый металл до максимума при выходе зуба из металла. Такой метод фрезерования называется встречным фрезерованием. Зуб работает из-под корки, подламывает и выбрасывает ее из зоны резания, что очень важно при обработке деталей, имеющих литейную корку, наклеп или окалину. Недостаток встречного фрезерования состоит в том, что усилие резания Р , направленное вверх, стремится оторвать деталь от стола, что при больших сечениях среза приводит к вибрации и ухудшению шероховатости обработанной поверхности.

Рис. 3.3. Методы фрезерования

Если направление вращения фрезы и перемещения заготовки совпадают (рис. 3.3,б), зуб сразу подвергается максимальной нагрузке. Усилие резания Р прижимает заготовку к столу.

Такой метод фрезерования называется попутным фрезерованием. Если на поверхности обрабатываемой заготовки имеется корка упрочненного металла, то это может привести к резкому снижению стойкости фрезы. Но при отсутствии корки, этот метод фрезерования обеспечивает большую стойкость фрезы, малую шероховатость обработанной поверхности и меньший расход энергии.

Таким образом, при черновой обработке, когда снимается большой объем металла, а на поверхности заготовки возможна корка упрочненного металла, целесообразно применять встречное фрезерование, а при чистовой обработке — попутное.

3. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И ПОДСЧЕТ ОСНОВНОГО ВРЕМЕНИ ПРИ ФРЕЗЕРОВАНИИ

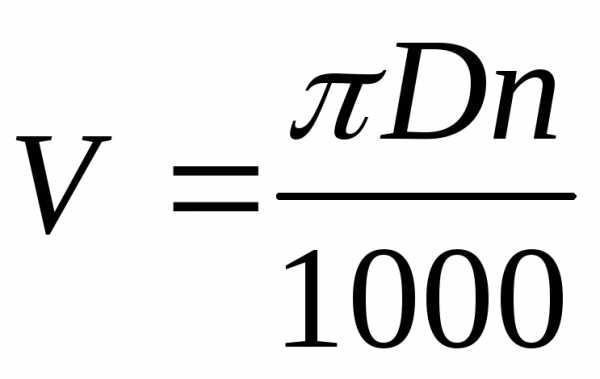

Режимы резания при фрезеровании характеризуются скоростью резания V, подачей S и глубиной резания t.

Скоростью резания при фрезеровании называется окружная скорость периферийных точек режущих зубьев фрезы и определяется по формуле, м/мин:

где D — диаметр фрезы, мм;

n — частота вращения фрезы, об/мин.

Величина перемещения заготовки относительно оси фрезы называется подачей.

Различают три размерности подачи:

— подача на зуб Sz — перемещение заготовки за время поворота фрезы на один зуб, мм/зуб;

— подача на оборот So — перемещение заготовки за время одного оборота фрезы, мм/об;

— минутная подача Sм — перемещение заготовки относительно оси фрезы за одну минуту, мм/мин.

Эти подачи связаны между собой зависимостью:

Sм = So n = Sz z n ,

где n — частота вращения фрезы, об/мин;

z — число зубьев фрезы.

Слой металла, снимаемый за один проход, называется глубиной резания t . Глубина резания t — измеряется в мм.

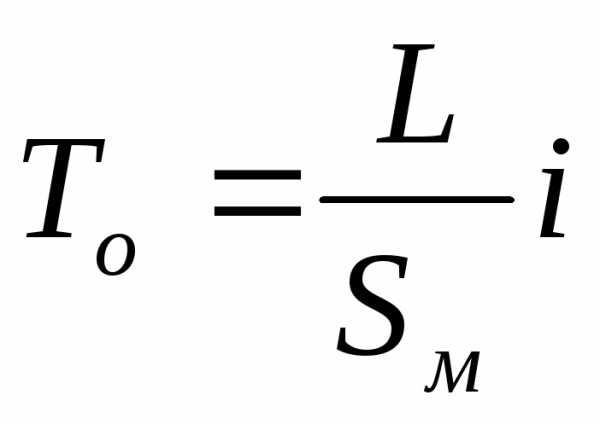

Основное время при плоском фрезеровании цилиндрической фрезой, мин:

где Sм — минутная подача, мм/мин;

i — число проходов;

L — величина прохода фрезы, мм.

L = l + l1 + l2

где l — длина фрезеруемой поверхности, мм;

l1 — величина резания фрезы, мм;

l2 = 2-5 мм — величина перебега фрезы.

Величина врезания цилиндрической фрезы,

где t — глубина резания, мм;

D — диаметр фрезы, мм.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите основные узлы широкоуниверсального фрезерного станка.

2. Какие узлы станка выполняют главное движение и движение подачи?

3. Основные типы фрез.

4. Какие работы может выполнять каждый тип фрезы?

5. Какие бывают методы фрезерования в зависимости от направления подачи?

6. Достоинства и недостатки попутного и встречного фрезерования.

7. Почему встречное фрезерование целесообразно при черновой обработке.

8. Какие размерности подачи применяют при фрезеровании?

9. Как определяется суммарная величина прохода цилиндрической фрезы?

10. Как определить основное время при плоском фрезеровании цилиндрической фрезой?

ОФОРМЛЕНИЕ ОТЧЕТА

1. Вычертить схему обработки фрезерования плоской поверхности цилиндрической фрезой. На схеме указать положение заготовки, инструмента, движения резания (V,S), глубину резания (t) и основные размеры заготовки и инструмента. Исходные данные берутся из табл.3.1.

2. Определить глубину резания (t), частоту вращения фрезы (n) и основное время (Т0),

Примечание: для защиты лабораторной работы необходимо ответить на контрольные вопросы и оформить отчет.

Таблица 3.1.

Варианты заданий

№ вар. | Материал заготовки | Материал фрезы | Толщина заготовки до обработки H ,мм | Толщина заготовки после обработки h , мм | Длина заготовки l ,мм | Диаметр цилиндрической фрезы D , мм | Подача на оборот So, мм/об | Скорость резания V, м/мин |

1 | Сталь | Т5К10 | 16 | 14 | 48 | 50 | 0,1 | 120 |

2 | Сталь | Т5К10 | 22 | 18 | 40 | 55 | 0,2 | 140 |

3 | Чугун | ВК8 | 18 | 15 | 32 | 70 | 0,4 | 70 |

4 | Алюминиевый сплав | Р6М5 | 40 | 36 | 80 | 60 | 0,3 | 200 |

5 | Чугун | ВК8 | 12 | 10 | 30 | 45 | 0,3 | 60 |

6 | Сталь | Т5К10 | 23 | 20 | 55 | 75 | 0,4 | 130 |

7 | Чугун | ВК8 | 32 | 28 | 70 | 80 | 0,5 | 90 |

8 | Алюминиевый сплав | Р6М5 | 20 | 18 | 65 | 48 | 0,3 | 220 |