Барабанный шлифовальный станок по дереву своими руками

СодержаниеКаждый человек, которому приходилось иметь дело с обработкой древесины, знает важность финальной шлифовки готового изделия.

Это касается и держаков на различный сельскохозяйственный инвентарь, и деревянной мебели, и строительных элементов (дверей, окон, подоконников) и любых других изделий из дерева. Шлифовка позволяет убрать заусеницы, а так же предать древесине гладкость и блеск.

Конечно, шлифовальные работы можно выполнить с помощью обычного куска наждачной бумаги или специальной насадки на дрели или угловые шлифмашинки. Но это занимает много времени и не обеспечивает идеальность формы изделия. Поэтому, для таких целей были созданы различный шлифовальные станки.

Барабанный шлифовальный станок

Чаще всего в бытовых условиях и в условиях мелкого производства используют барабанный шлифовальный станок, устройство, принцип работы и возможность изготовления которого своими руками мы и рассмотрим в данной публикации.

Читайте также: «Применение и разновидности кромкообрезных станков».

Барабанная шлифмашинка – устройство, принцип работы

Барабанный шлифовальный аппарат получил свое название от вращающегося цилиндра – барабана, который, собственно, и выполняет функцию шлифовки.

Кроме самой шлифовки, позволяющей снять заусеницы и придать деревянной поверхности идеальную гладкость, такие устройства так же выполняют калибровочную функцию. Шлифовальная машина барабанного или любого другого типа позволяет подогнать деревянную деталь под нужные размеры с точностью до миллиметра.

Данная машина применяется для финишной шлифовки и калибровки плоских и длинных изделий из дерева, таких как щитовые поверхности из дерева, ДСП, ДВП и прочего, двери, подоконники и прочее. Использование такого устройства для обработки цилиндрических деталей не возможно.

Читайте также: «Способы модернизации болгарки своими руками».

к меню ↑

Основные составляющие

Барабанная шлифовочная машина по внешнему виду и набору основных составляющих не имеет принципиальных отличий от любых других станков.

Шлифовальная насадка с креплением незамкнутой шкурки

В базовую комплектацию такого устройства входят следующие элементы:

- Станина – часть любого станка, к которой крепятся все остальные элементы.

- Двигатель выполняет функцию приведения в действие движущихся частей станка. Чаще всего барабанные шлифмашины по дереву оснащаются двумя двигателями. Один вращает сам барабан по принципу дрели, второй приводит в движение подающую ленту.

- Шлифовальный строгальный барабан, на который наматывается и крепится наждачная лента. Он обязательно оснащается натяжным механизмом, с помощью которого при нагреве ленты производится ее автоматическое натяжение. Вращающийся барабан со шлифовальной лентой непосредственно придает гладкость изделию из дерева.

- Подающий барабан с транспортерной лентой. Эта часть станка по дереву производит самостоятельную проводку деревянного изделия по шлифовальному барабану. Благодаря ровной поверхности транспортера и одинаковому расстоянию от ленты до барабана по всей его плоскости, изделие равномерно подгоняется под нужные размеры.

- Механизм, регулирующий скорость движения транспортерной ленты.

- Фиксирующие стойки шлифовального барабана, оснащенные линейкой. Линейка и винтовая фиксация на стойках позволяют выставить необходимую толщину, под которую должно быть подогнано изделие.

- Защитный кожух закрывает шлифующий барабан для предотвращения травматизма в процессе работы.

- Машина для удаления пыли и стружки.

Читайте также: «Руководство по изготовлению слесарного верстака».

к меню ↑

Принцип работы

Такой шлифовальный станок работает по принципу дрели. Его шлифующую часть вращает двигатель на высокой скорости – в среднем 2000 оборотов в минуту.

Шлифовальная машина может иметь разный вес, разные размеры, длину шлифовального барабана, длину и ширину транспортерной ленты, максимальную и минимальную высоту установки барабана и т.д.

Процесс шлифовки на барабанном станке

Выбор технических параметров устройства зависит от функций, для которых оно приобретается.

После установки станка нужно провести калибровку шлифующего барабана, чтобы избежать эксцентричного вращения и лишних вибраций. К тому же не отцентрованый барабан не сможет ровно зачистить изделия.

Для этого берем два бруса одинаковой высоты, устанавливаем их на подающую ленту, опускаем на них барабан и фиксируем в таком положении. Далее устанавливаем высоту механизма, в зависимости от размеров шлифуемой детали.

Включаем установку. Для первого прохода лучше установить минимальную скорость движения подающей ленты, для финального – максимальную – 3 метра в минуту.

Шлифующий барабан должен набрать обороты, по принципу дрели. После этого кладем деревянный брус, который нужно обработать, на транспортерную ленту. Проход бруса под барабаном происходит автоматически.

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Повторяем данное действие нужное количество раз, пока наша деталь не придет в нужную форму и не приобретет заданные размеры.

Замена шлифовальной шкурки на станке с удлиненным барабаном

Если стороны изделия имеют разный размер, высоту барабана нужно регулировать под каждое изменение параметров.

Читайте также: «Обзор оборудования для производства ПВХ окон» и «Особенности отрезных самодельных станков из болгарки».

к меню ↑

Разновидности станков

Если говорить о шлифовальных станках вообще, их классификация производится исходя из двух параметров: область применения и выполняемые функции.

По области применения станки бывают:

- круглошлифовальные станки. Предназначены для обработки деталей, имеющих круглое сечение;

- плоскошлифовальные. Их задача – шлифовка плоских деталей. К этому виду относится и барабанная машина;

- внутришлифовальные. С помощью таких механизмов выполняют обработку внутренних поверхностей изделия. Для этой цели часто используют дрели;

- специализированные. Предназначены для обработки сложных поверхностей – резьбы, пазы, зубья и прочее.

Разные станки могут выполнять разные функции:

- обрезка и зачистка;

- заточка;

- шлифовка.

к меню ↑

Делаем барабанный станок своими руками

Читайте также: «Как сделать дровокол своими руками?»

Барабанный шлифовальный станок по необработанному дереву сделать своими руками сложно, но вполне возможно.

Шлифовка на плоскошлифовальном станке

Для этого берем список необходимых элементов и ищем подходящий материал и запчасти.

И так, нам понадобится:

- Станина. Для этих целей подойдет любой устойчивый верстак или стол, к которому можно прикрутить другие элементы станка. Лучше, если станина будет металлической. Если же приходится использовать деревянную конструкцию, ее нужно качественно укрепить своими руками.

- Электродвигатель мощностью 200-300 Вт. Частота оборотов должна составлять 1500—2000 оборотов в минуту. Лучше если это будет однофазный асинхронный двигатель. Для этих целей подойдет механизм от старой стиральной машины (в этом случае берем от нее и шкивы с ремнем), дрели, болгарки и т.д.

- Шлифовочный барабан по дереву. Это, пожалуй, самая главная и самая сложная часть станка, от которой будет зависеть качество выполняемых работ. О том, как и из чего изготовить самодельный шлифовальный барабан именно своими руками, мы поговорим позже.

- Стойки для барабана. Устройство, фиксирующее барабан и регулирующее его высоту может быть изготовлено из деревянных брусьев. Механизм, регулирующий высоту, возможно изготовить своими руками в двух вариантах. Первый вариант – сквозные отверстия на стойках, через которые будет крепиться барабан. Этот вариант боле простой, но он позволяет работать только с фиксированным шагом регулировки около 1 см. Второй вариант – длинные винты, установленные перпендикулярно барабану. В этом случае, поджимая винты мы сможем поднимать шлифовальное устройство, отпуская – опускать. Во втором варианте возможна регулировка высоты с точностью до миллиметра.

Делать своими руками транспортерную ленту мы не будем. Это возможно, но в этом нет необходимости. Подача на самодельных станках, как правило, осуществляется вручную.

к меню ↑

Делаем барабан

Прежде, чем приступить к изготовлению самого барабана, нужно четко понять, какие функции будет выполнять наша машина. Дело в том, что чем меньше размер цилиндра, тем легче и быстрее он будет вращаться двигателем от дрели.

Для изготовления шлифовального барабана нам понадобится кусочек чего угодно, что имеет цилиндрическую форму, нужной длинны и диаметра. Это может быть деревянный брус с круглым сечением, труба ПВХ, металлическая труба и многое другое.

Самодельный рабочий барабан шлифовальной машины

Мы рассмотрим в качестве материала трубу ПВХ для изготовления барабана своими руками.

- Берем нужный по размеру отрезок пластиковой трубы. Так же нам понадобится металлический штырь, выполняющий роль оси, деревянные или пластиковые заглушки, совпадающие по диаметру с внутренним диаметром трубы, саморезы, резина, клей.

- Берем заглушки и делаем в них отверстия, соответствующие по диаметру толщине прута.

- Отверстия в заглушках должны быть строго по центру. Малейшая эксцентричность барабана приведет к неправильной работе станка.

- Плотно сажаем заглушки в трубу и фиксируем с помощью саморезов.

- Вставляем штырь в отверстия в заглушках. Ось должна выступать из цилиндра на 2-3 см с каждой стороны. Именно она будет выполнять роль крепления к регулировочным стойкам.

- На барабан клеим резину. К ней будет легче крепить шлифовальную ленту.

Читайте также: «Станок для производства гвоздей: устройство и принцип работы аппарата».

к меню ↑

Собираем станок

Чтобы собрать станок нужно:

- Установить стойки на станину.

- Прикрепить к ним барабан так, чтобы высоту его подъема можно было регулировать.

- Подсоединить к барабану двигатель с помощью ременного или цепного привода.

- Можно приступать к работе.

Читайте также: калибровально-шлифовальные станки по дереву и металлу.

к меню ↑

Самодельный барабанный шлифовальный станок (видео)

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

ostanke.ru

Барабанный шлифовальный станок на базе токарного станка по дереву

Если у вас есть токарный станок по дереву, используя барабанно шлифовальное устройство, можно расширить его возможности. Узнаем, что можно с его помощью делать.

Барабанный шлифовальный станок предназначен для обработки поверхности заготовки древесины и выравнивая детали до гладкой текстуры и калибровки по толщине. Проще говоря шлифовка плоских деталей станет намного проще, а если учесть, что можно их еще по толщине сделать 1 к 1. Мастерам-самодельщикам, работающим с деревом, нужная и полезное приспособление.

Инструменты и материалы:

-Фанера;

-ПВХ-труба;

-Спрей-адгезив;

-Наждачная бумага в рулоне;

-Доски;

-Клей;

-Крепеж;

-Пружины;

-МДФ;

-Рояльная петля;

-Клейкая лента;

-Двусторонний скотч;

-Шпаклевка;

-Грунтовка;

-Краска;

-Токарный станок;

-Патрон для станка

-Циркулярная пила;

-Ножовка по металлу;

-Гвоздезабивной пистолет;

-Ленточная пила;

-Шуруповерт;

-Коронка;

-Зажимы;

-3D-принтер;

Шаг первый: барабан

Вырезает из фанеры квадраты. По центру одного квадрата вырезает отверстие. Склеивает фанерные квадраты по три. Обрабатывает квадраты на токарном станке до размера внутреннего диаметра ПВХ-трубы.

Отрезает ПВХ-трубу нужной длинны. Устанавливает заглушки. Закрепляет их саморезами.

Зажимной патрон, который использует автор, имеет возможность зажимать деталь, как внутренней частью, так и наружной. Для этого мастер и сделал заглушку с отверстием.

ПВХ-труба не идеально ровная. Зажимает барабан в токарном станке и обрабатывает.

Отрезает ленту наждачной бумаги нужной длинны. Оборачивает барабан наждачкой. Выравнивает и наносит разметку. Снимает наждачку. Наносит спрей-адгезив. Приклеивает наждачную бумагу.

Барабан готов. Изготовление барабана не сложно и не дорого, при необходимости можно изготовить несколько барабанов, с абразивом разной величины.

Шаг второй: стол

Верхняя часть стола изготовлена из МДФ. Отрезает доску по ширине токарного станка. По бокам закрепляет рейки.

Нижнюю часть стола устройства мастер изготовил из ламинированной доски от старой кровати. Ширина доски чуть меньше растояния между брусками верхней части. Сверлит отверстия для болтов крепления.

Отрезает брусок по ширине и длине направляющей станка. В бруске сверлит отверстия соосные столу. Изготавливает две шайбы. Шайбы по ширине больше направляющей. Устанавливает брусок в направляющую. Устанавливает доску и устанавливает болты. Снизу одевает шайбы и затягивает гайки.

Соединяет две части стола рояльной петлёй.

Шаг третий: регулировка

Делает две металлические пластины. Закрепляет на нижней части стола спереди (противоположная от рояльной петли часть).

В верхней крышке сверлит по бокам отверстия (над пластинами). Устанавливает в отверстия гайки врезные. Фиксирует их саморезами. Вкручивает болты.

Устанавливает пружину.

Закрепляет по бокам верхней крышки направляющие рейки. Включает станок и прижимает рейки к барабану. Делает в рейках полукруглые вырезы.

Шаг четвертый: кожух

Из МДФ вырезает пять реек. Боковые части трех и одну боковую часть двух реек отрезает под углом 67,5 градусов.

Наклеивает на полосы скотч. Промазывает стыки клеем. Сгибает кожух. Фиксирует до высыхания клея.

Вырезает и устанавливает крышки кожуха.

Что бы опилки не разлетались вверх, делает по бокам защитные крышки.

В верхней части кожуха вырезает отверстие под трубу пылесборника.

Наносит шпаклевку на кожух. Грунтует и красит кожух и части стола.

Шаг пятый: ручки

На 3D-принтере печатает ручки. Приклеивает их на головку болта. Каждый оборот ручки поднимает или опускает верхнюю часть и соответственно регулирует толщину заготовки.

Барабанный шлифовальный станок готов. Преимуществом станка является простота установки и снятие, дешевизна в изготовлении. В дальнейшем мастер хочет усовершенствовать самоделку и оснастить стол протяжным механизмом.

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

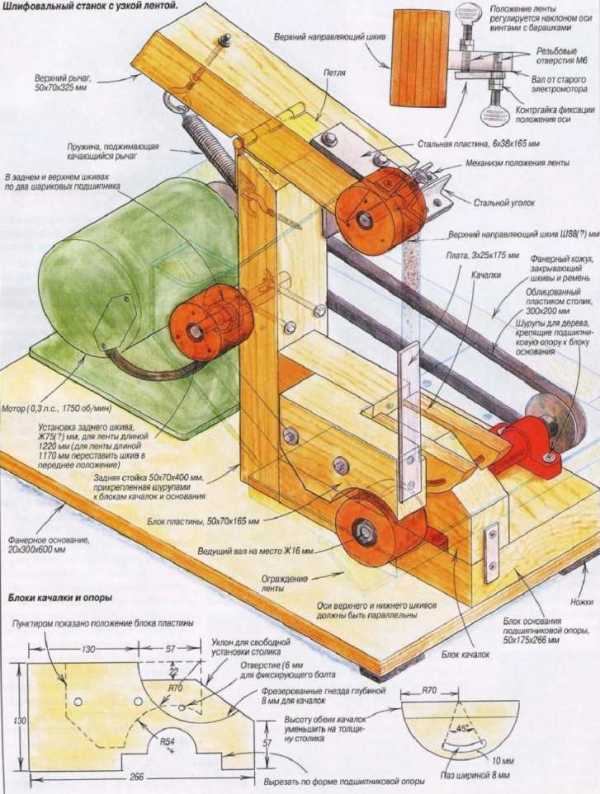

Барабанный шлифовальный станок по дереву своими руками: чертежи

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

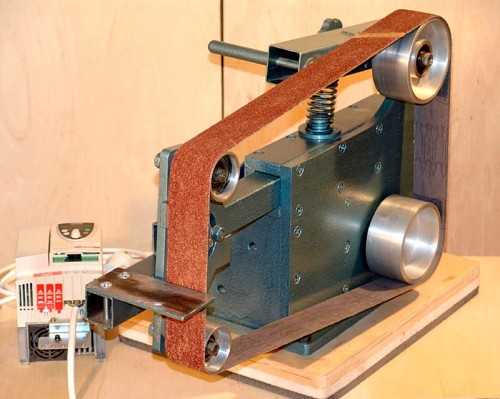

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Пример чертежей

stanokgid.ru

Шлифовальный станок по дереву своими руками

Содержание: [скрыть]

- Конструкция ленточных агрегатов

- Материалы для сборки станка

- Стол

- Выбор двигателя

- Сборка барабанов и ленты

- Барабанно-шлифовальный агрегат

- Процесс сборки

Основная функция шлифовальных станков по дереву заключается в чистовой обработке натурального материала при помощи абразивных элементов. Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Современным агрегатам под силу сверхтонкая полировка, придающая изделиям идеально гладкую поверхность. Одним из достоинств такого оборудования является отличная производительность и высокая эффективность как при выполнении грубого процесса обдирки, так и при скоростном шлифовании.

На производстве часто можно встретить калибровальный, тарельчатый и осцилляционный (шпиндельный) тип агрегатов для шлифовки. Не менее популярным является дисковый шлифовальный станок, ленточный гриндер и барабанный полировщик. Кинематика всех без исключения шлифовальных устройств, будь то калибровочный или полировочный образец, основана на вращении или перемещении деревянной детали по прямой или дуговой траектории и одновременном вращении рабочей части агрегата, но это касается стационарных станков. Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка. Возвращаясь к стационарным шлифовальным станкам по дереву, отметим, что качественную обработку поверхности крупногабаритных изделий лучше выполнять на ленточных образцах. Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности. Правильно собранный самодельный ленточно-шлифовальный станок позволит без труда выровнять поверхность и убрать все погрешности, сделав ее ровной и гладкой. Также ленточные агрегаты быстро и качественно удалят старые лакокрасочные покрытия, справятся с обработкой кромок и торцов, отшлифуют криволинейные фигуры и отполируют плоский деревянный элемент мебели.

Материалы для сборки станка

Многие начинающие столяры мастерят шлифовальный станок из дрели, мы же предлагаем создать усовершенствованный инструмент. Прежде чем собирать ленточный шлифовальный станок своими руками, необходимо определиться с материалом для изготовления его основных комплектующих. К примеру, рабочий стол лучше делать из толстого металла, отдавая предпочтение габаритным размерам полотна в пределах 500х180х20 мм. Обращаем ваше внимание на то, что чем больше станина, тем она функциональнее и тем разнообразнее будут детали, обработка которых планируется.

Стол

Изготовление рабочей поверхности выглядит следующим образом:

- Обрезают одну из сторон металлического листа.

- Проводят разметку.

- В торце обрезанного полотна просверливают три отверстия, сквозь которые рабочую поверхность закрепляют болтами на станине.

Выбор двигателя

Самодельная установка для шлифовки древесины снабжается двигателем, и в данном случае подойдет электропривод от стиральной машины, хотя вы можете подобрать любой мотор мощностью около 2,8 кВт, способный выполнять в среднем 1200-1500 об/мин. Привод плотно фиксируют в неподвижном состоянии к станине.

Сборка барабанов и ленты

Теперь нам предстоит сделать два барабана на плоскошлифовальный агрегат, для чего потребуется лист ДСП, из которого выпиливаются заготовки 200х200 мм и собирается пакет диаметром 240 мм. После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

Следите за тем, чтобы лента могла легко касаться столешницы, что достигается путем обеспечения скоса со стороны барабана.

При сборке барабанов не забывайте, что их внутренний диаметр должен превышать внешний на несколько миллиметров. Это необходимо для того, чтобы лента размещалась в средине цилиндра и не соскальзывала. Теперь нам потребуется шлифовальная лента, для которой подойдет абразивный наждачный материал, разрезанный на полосы, а затем склеенный между собой качественным клеевым составом.

Барабанно-шлифовальный агрегат

Так же, как и промышленные образцы, бытовые агрегаты могут иметь различную комплектацию, хотя, как отмечалось ранее, их кинематическая схема и принцип действия аналогичны. Выше мы рассказали, как собрать ленточное шлифовальное оборудование, и теперь узнаем, из чего изготовить самодельный барабанный шлифовальный станок.

В данном случае вместо натянутой абразивной ленты самоделка снабжается диском, по форме напоминающим барабан, при помощи которого выполняется полировка деревянных заготовок. Как и в предыдущем случае этот простой вид агрегатов создается быстро и без особых трудностей, к тому же здесь нам также не потребуется сложная схема или мудреные чертежи.

Процесс сборки

Сооружая барабанный шлифовальный станок своими руками, вы можете воспользоваться асинхронным двигателем от стиральной машины, а помимо него со старой машинки снимают шкивы, ремень и полезные электронные детали. Шлифовальные барабаны обычно изготавливают из брусков цилиндрической формы, деревянных колец, картонной или пластиковой трубы.

Начиная мастерить шлифовальный станок по дереву, от трубы срезают сегмент, равный длине основного шлифовального элемента с тем расчетом, чтобы он был немного короче стержня, на который и будет в дальнейшем фиксироваться. Из листа фанеры выпиливаются концевые заглушки, равные диаметру трубы, с отверстиями посередине. Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Теперь можно устанавливать ось из стержня, фиксируемую надежным клеем. Поверхность трубы обтягивается листовой резиной, что обеспечит лучшее прилегание заготовки. Наждачное полотно по спирали крепят к поверхности барабана степлером, и шлифовальный барабан готов.

Корпус и рабочая поверхность агрегата изготавливаются из дерева или плотной фанеры. Подвижная часть рабочего стола впереди крепится на регулировочный винт, а сзади сажается на петли. Двигатель навешивается на нижнюю часть корпуса, где заранее проделывается отверстие, а барабан, сделанный собственноручно, крепится в верхней части станины. Стержень (ось) садится с двух сторон на подшипники, зафиксированные к боковым стойкам. На конечном этапе устанавливают шкивы на ось и протягивают ременную передачу. Чтобы закрепить полученные знания, предлагаем просмотреть видео.

derevo-s.ru

Как собрать шлифовальный станок по дереву собственными руками? :: SYL.ru

Шлифовальный станок по дереву – высокоэффективный аппарат для обработки плоскостей материала. Применяя подобные агрегаты, можно быстро и качественно обработать древесину, получив идеально ровные поверхности.

Классификация

Шлифовальный станок по дереву применяется на заключительном этапе обработки дерева. В ходе выполнения работ применяются специальные шероховатые круги, ленты, порошкообразные пасты.

Шлифовальный станок по дереву применяется на заключительном этапе обработки дерева. В ходе выполнения работ применяются специальные шероховатые круги, ленты, порошкообразные пасты.

В настоящее время, исходя из назначения, выделяют следующие агрегаты:

- Кругло-шлифовальные автоматические приспособления.

- Устройства, предназначенные для обработки внутренних поверхностей деталей и заготовок.

- Плоскошлифовальные станки.

- Специализированные модели, что используются для реализации узконаправленных задач.

Сферы применения

Области, в которых может использоваться шлифовальный станок по дереву, крайне разнообразны. Новейшие достижения в сфере столярной обработки деталей позволяют заменить габаритные токарные агрегаты более удобными в эксплуатации мобильными приспособлениями.

Области, в которых может использоваться шлифовальный станок по дереву, крайне разнообразны. Новейшие достижения в сфере столярной обработки деталей позволяют заменить габаритные токарные агрегаты более удобными в эксплуатации мобильными приспособлениями.

Такие распространенные решения, как барабанный и ленточно-шлифовальный станок по дереву, можно успешно применять для:

- Грубой обдирки поверхностей заготовок.

- Точной обработки древесных плоскостей.

- Получения облагороженных поверхностей.

- Зачистки брусковых и щитовых деталей, их боковых и торцовых кромок.

- Промежуточной шлифовки лакокрасочных покрытий.

Благодаря широкому спектру эксплуатации, шлифовальный станок по дереву выступает одним из наиболее востребованных агрегатов в среде профессиональных плотников. Производители постоянно совершенствуют популярные модели и предлагают потребителю целую массу дополнительных инструментов для выполнения сложных, специфических задач.

Как собрать шлифовальный станок по дереву своими руками

Предлагаем рассмотреть особенности самостоятельной сборки барабанного приспособления для обработки внешней поверхности древесины. Для этого потребуется несколько функциональных элементов конструкции. Некоторые из них можно отыскать в домашнем хозяйстве.

Предлагаем рассмотреть особенности самостоятельной сборки барабанного приспособления для обработки внешней поверхности древесины. Для этого потребуется несколько функциональных элементов конструкции. Некоторые из них можно отыскать в домашнем хозяйстве.

Двигатель

Чтобы собрать шлифовальный станок по дереву, проще всего извлечь движок из старой стиральной машины. Благо модели советского производства пылятся без дела во многих чуланах. Отсюда же можно взять ремни, шкивы и электрочасть.

Впрочем, для сборки шлифовального агрегата подойдет любой двигатель мощностью от 200 до 300 Вт. Желательно, чтобы его конструкция отличалась компактными габаритами.

При необходимости получения максимальных показателей КПД придется отыскать асинхронный двигатель, способный выдавать 1500-3000 оборотов.

Барабан

Данный элемент конструкции можно изготовить, используя всевозможные остатки строительных материалов. Иногда, чтобы собрать барабанный шлифовальный станок по дереву, достаточно взять трубу, оклеенную старым линолеумом, склеенные между собой резиновые кольца либо цилиндрические бруски, закрепленные на металлической оси. Давайте рассмотрим первый из указанных вариантов.

Данный элемент конструкции можно изготовить, используя всевозможные остатки строительных материалов. Иногда, чтобы собрать барабанный шлифовальный станок по дереву, достаточно взять трубу, оклеенную старым линолеумом, склеенные между собой резиновые кольца либо цилиндрические бруски, закрепленные на металлической оси. Давайте рассмотрим первый из указанных вариантов.

Для изготовления барабана достаточно использовать отрезок ПВХ-трубы, металлический стержень, прочную доску, шурупы, клей и линолеум. Из дерева вырезаются заглушки, соответствующие сечению имеющейся трубки, в которых просверливаются отверстия под стержень. Такие запорные элементы вставляются в трубу и укрепляются с помощью шурупов.

Металлический стержень пропускается через заглушки и садится на эпоксидный клей. Поверх трубы из поливинилхлорида наклеивается слой плотного линолеума. В качестве альтернативного варианта можно использовать грубую резину. Такая оболочка выступит основанием для закрепления наждачной бумаги. Зафиксировать последнюю на готовом барабане можно с помощью двустороннего скотча либо скоб для степлера.

Корпус

Для изготовления корпуса, куда будет помещен самодельный шлифовальный станок по дереву, подойдет обычная фанера. Изготовить можно конструкцию довольно непритязательной структуры. Достаточно установить боковые панели, рабочий стол и дополнительные укрепляющие распорки. При желании можно изготовить металлическую оболочку.

Монтаж

Двигатель надежно закрепляется на статично установленном основании. Крутящая ось продевается сквозь предварительно подготовленное отверстие в стенке корпуса. Шлифовальный барабан устанавливается в верхней части и опирается на подшипники в обоймах, что закрепляются на боковых стенках конструкции.

Двигатель надежно закрепляется на статично установленном основании. Крутящая ось продевается сквозь предварительно подготовленное отверстие в стенке корпуса. Шлифовальный барабан устанавливается в верхней части и опирается на подшипники в обоймах, что закрепляются на боковых стенках конструкции.

На оси барабана и движка крепятся шкивы. Натягивается ремень привода. Подсоединяются проводка и переключатели. По бокам корпуса вкручиваются прижимные болты, а в нижней его части – регулировочные.

Чтобы придать конструкции завершенный и привлекательный вид, можно обработать поверхности краской. Естественно, приниматься за такую работу необходимо перед сборкой и монтажом агрегата. Для повышения безопасности при эксплуатации устройства, конструкцию можно дополнить защитным кожухом, размещенным над барабаном.

В заключение

Таким образом, мы попытались рассмотреть основные классы шлифовальных станков, сферы их применения, а также привели пример самостоятельной сборки агрегата барабанного типа. В конечном итоге решение о покупке заводского устройства либо его сборке из имеющихся материалов зависит от размеров бюджета, поставленных целей, доступных средств и потребностей каждого отдельного пользователя.

www.syl.ru