Зубодолбежные станки: технические характеристики, настройка, схемы

Для нарезания зубьев на цилиндрической или иной поверхности применяются зубодолбежные станки. При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время большой популярностью пользуется зубодолбежный станок с ЧПУ, который способен провести обработку в автоматическом режиме по установленной программе. Рассмотрим то, какая схема зубодолбежного станка и какими особенностями обладают популярные и типовые модели станков.

Внешний вид зубодолбежного станка

Внешний вид зубодолбежного станкаКак работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Зубодолбежная обработка

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Особенности типовой конструкции

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

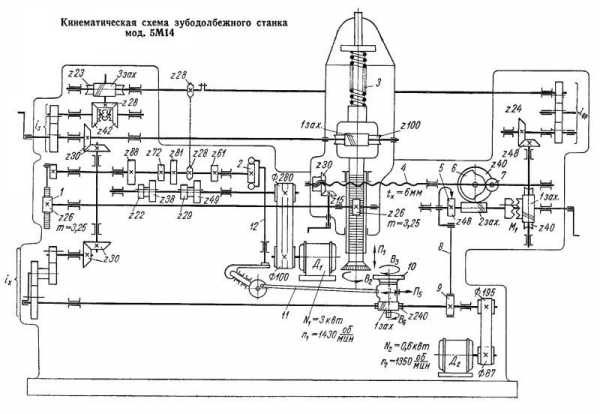

Примером подобной работы можно назвать модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

Кинематическая схема станка 5М14

Основные технические характеристики

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

Какие особенности моделей с ЧПУ?

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

- Зубодолбежный станок с ЧПУ

- Модель зубодолбежного станка с ЧПУ

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения высокой скорости обработки увеличивается скорость и величина хода долбяка. Подобный метод увеличения производительности становится причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которая может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, который создает давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут использоваться самые различные масла, а также эмульсионная жидкость. Из-за обильной смазки изделие после обработки также остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но все же этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подходит.

В заключение отметим, что рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Встречается оно чаще всего в машиностроительной отрасли производства, так как именно в транспортных средствах довольно много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Зубофрезерные станки

История отечественных станков для зубообработки насчитывает более 250 лет. Первый зуборезный станок был создан в России выдающимся изобретателем Андреем Нартовым в 1721 г. Однако промышленный выпуск зубообрабатывающих станков в России был начат только в годы Советской власти.

Так, в 1932 году на Станкостроительном заводе «Комсомолец» (г. Егорьевск) был изготовлен первый зубофрезерный станок модели 532. Станок предназначался для обработки цилиндрических прямозубых и косозубых колес внешнего зацепления диаметром до 750 мм и модулем до 8 мм, а также для изготовления червячных колес.

В 1933 году на Московском станкостроительном заводе «Красный Пролетарий» им. А.И. Ефремова был изготовлен первый зубодолбежный станок станок модели 512 для обработки цилиндрических колес внешнего и внутреннего зацепления с прямыми и косыми зубьями диаметром до 180 мм и модулем до 4 мм.

В 1935 году на Саратовском заводе зубострогальных станков был изготовлен первый станок для нарезания конических зубчатых колес.

С этого периода началось интенсивное пополнение парка отечественных зубообрабатывающих станков и, таким образом, в Советском Союзе производились все типы станков, применяемые в практике зубообработки. Большое разнообразие типов и конструкций зубообрабатывающих станков диктуется разнообразием форм и размеров зубчатых колес, используемых в народном хозяйстве страны.

На зубообрабатывающих станках возможно изготовить практически все детали, имеющие равномерно расположенные зубья, в том числе цилиндрические зубчатые колеса внешнего и внутреннего зацепления с прямыми, косыми и шевронными зубьями, конические зубчатые колеса с прямыми, тангенциальными и круговыми зубьями, червячные колеса, шлицевые валы, храповые колеса, звездочки цепных передач и т. д.

Из таблицы видно, что номер модели зубодолбежных станков начинается цифрами 51, зуборезных станков для конических колес — цифрами 52 и т. д.

В шифрах новых моделей зубофрезерных станков после первых двух цифр стоит буква, обозначающая порядок освоения станка, и далее цифры, характеризующие параметр обработки по наибольшему диаметру.

Классификация металлорежущих станков

Все металлорежущие станки, изготавливаемые в СССР, имеют шифр, обозначающий модель станка. Шифр состоит из нескольких цифр, а иногда с добавлением букв. Первые две цифры берутся из классификационной таблицы, разработанной ЭНИМС, по которой все станки разбиты на девять групп, а каждая группа еще на девять типов. В группы входят следующие станки:

- Станки токарные

- Станки сверлильные и расточные

- Станки шлифовальные и полировальные

- Станки комбинированные

- Станки зубообрабатывающие и резьбообрабатывающие

- Станки фрезерные

- Станки строгальные, долбежные и протяжные

- Станки разрезные

- Станки разные

Типы зубообрабатывающих и резьбообрабатывающих станков

- Станки зубострогальные для цилиндрических колес

- Станки зуборезные для конических колес

- Станки зубофрезерные для цилиндрических колес и шлицевых валиков

- Станки зубофрезерные для червячных колес

- Станки для обработки торцов зубьев колес

- Станки резьбофрезерные

- Станки зубоотделочные

- Станки разные зубообрабатывающие и резьбообрабатывающие станки

Например, станок модели 53А20 относится к зубофрезерным для цилиндрических зубчатых колес (цифры 53), модель является первой разработкой (буква А), наибольший диаметр обработки 200 мм (цифра 2) и станок является универсальным (цифра 0).

Если станок будет предназначен для использования в крупносерийном и массовом производстве с ограниченной возможностью переналадки (такие станки носят название продукционных), то в конце шифра вместо нуля будет стоять цифра 3, например 53А23.

В зависимости от уровня точности обработки металлорежущие станки, согласно ГОСТ 8—77 «Станки металлорежущие. Общие условия испытания станков на точность» делятся на пять категорий.

- Н — нормальной точности

- П — повышенной точности

- В — высокой точности

- А — особо высокой точности

- С — особо точные

Зубообрабатывающие станки класса С предназначаются для обработки зубчатых колес различных точных механизмов, эталонных колес и червячных передач, установленных на шпинделях изделия и инструмента зубообрабатывающих станков. Такие червячные передачи называют делительными.

Среди однородных по типу станков, например зубодолбежных, зубофрезерных, зубошлифовальных и др., различают станки по наибольшему диаметру обработки. В Советском Союзе для зубообрабатывающих станков установлен следующий ряд наибольших обрабатываемых диаметров: 80, 125, 200, 320, 500, 800, 1250, 2000, 3150 и 5000 мм.

Для каждого типа станков основные размеры регламентируются соответствующими ГОСТами. Например:

- ГОСТ 6852—71 — Станки зубофрезерные вертикальные. Основные параметры и размеры

- ГОСТ 8000—78 — Станки зуборезные для конических колес с круговыми зубьями. Основные размеры

- ГОСТ 16471—70 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 6818—77 — Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 19167—73 — Станки зубозакругляюшие. Основные размеры

Зубофрезерные станки для нарезания цилиндрических и червячных зубчатых колес

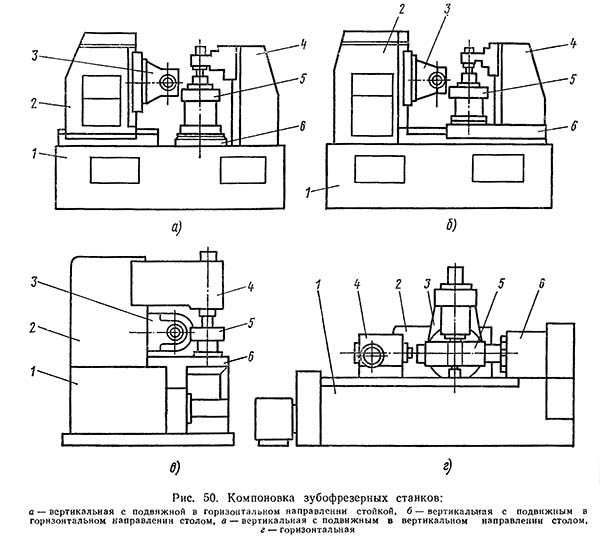

Зубофрезерные станки для нарезания цилиндрических зубчатых колес изготовляют в нескольких вариантах конструктивного исполнения, называемых компоновками.

Компоновка зубофрезерных станков

На рис. 50 показаны вертикальное и горизонтальное исполнения зубофрезерных станков, определяемые положением оси нарезаемого зубчатого колеса 5. Зубофрезерные станки состоят из следующих основных частей, называемых сборочными единицами: станины 1, стойки 2, фрезерного суппорта 3, контрподдержки 4 и стола 6. Станина обычно служит основанием станка, на которое крепятся неподвижные сборочные единицы и перемещаются подвижные. В некоторых конструкциях станков стойка 2 перемещается по горизонтальным направляющим станины (рис. 50, а) для установки инструмента на заданное межосевое расстояние от заготовки. В других конструкциях (рис. 50, б ) стойка неподвижно крепится к станине, а установку инструмента на межосевое расстояние производят перемещением стола 6. Контрподдержка 4 служит для удержания оправки с заготовкой 5 в положении, соосном со шпинделем стола. Контрподдержка в станках вертикального исполнения обычно крепится на столе и составляет с ним одно целое.

Стол 6 может перемещаться и в вертикальном направлении (рис. 50, в). В этом случае установка инструмента на межосевое расстояние от заготовки производится перемещением суппорта 3.

В зубофрезерных станках горизонтального исполнения (рис. 50, г) ось заготовки 5 располагается горизонтально. Эти станки также могут быть особенно эффективны при нарезании зубчатых колес, изготовляемых за одно целое с валом (вал—шестерня).

В зависимости от наибольшего диаметра обрабатываемого зубчатого колеса, ширины зубчатого венца и наибольшего обрабатываемого модуля, зубофрезерные станки имеют различные габаритные размеры, массу и мощность приводов шпинделей инструмента и стола (табл. 12).

- 532 — Ø 750, Егорьевск

- 5Д32 — Ø 800, Егорьевск

- 5Е32 — Ø 800, Егорьевск

- 5К32 — Ø 800, Егорьевск

- 5К324 — Ø 500, Егорьевск

- 5К32А, 5К324А — Ø 800, Егорьевск

- 5К301п — Ø 125, Вильнюс

- 5К310 — Ø 200, Витебск

- 5К328А — Ø 1250, Егорьевск

- 53А11 — Ø 1250, Егорьевск

- 53А30П — Ø 320, Витебск

- 53А50 — Ø 500, Егорьевск

- 53А80 — Ø 800, Егорьевск

- 53В30П — Ø 320, Витебск

- 5310 — Ø 200, Егорьевск

- 5A370 — Ø 500

- 5B370 — Ø 500

- 5B373 — Ø 500

- 5B375 — Ø 800

- 542 — Ø 320

- 543 — Ø 800

- 544M — Ø 2000

- 546M — Ø 5000

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979. Стр. 40.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Станки зубофрезерные для цилиндрических колес с вертикальной компоновкой

Станки с горизонтальной компоновкой

Станки для нарезания червячных зубчатых колес

Список литературы по зубообработке

Станок зуборезный полуавтомат. Видеоролик.

Полезные ссылки по теме

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Рубикон, 2018

stanki-katalog.ru

5К32А, 5К324А Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 5К32А

Производитель вертикального зубофрезерного полуавтомата 5К32А Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

5К32А, 5К324А Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок полуавтомат 5К32А и 5К324А зубофрезерный универсальный предназначен для фрезерования цилиндрических зубчатых колес, а также червячных колес радиальным методом в условиях среднесерийного и крупносерийного производства.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки методами как «попутного» так и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Ввиду отсутствия протяжной подачи в конструкции станка червячные колеса нарезаются только методом радиального врезания.

Основные характеристики зубофрезерного станка полуавтомата 5к32а

Производитель: Егорьевский станкостроительный завод.

- Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм — 800 мм

- Наибольший модуль нарезаемого колеса — 10 мм

- Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°) — 350 мм

- Частота вращения фрезы — 50..310 об/мин

- Электродвигатель привода шпинделя — 7,5 кВт; 1460 об/мин

- Вес станка — 7,2 т

Зубофрезерные станки серии К

Универсальный зубофрезерный станок 5К32 является базовым станком серии К на основе которого выполняют универсальные станки упрощённой конструкции, станки повышенной точности; станки с многозаходными делительными парами; специализированные и специальные станки.

Зубофрезерные станки серии К:

- 5К324, 5К324П, 5К324А — диаметр нарезаемого колеса — 500 мм, нарезаемый модуль — 8 мм

- 5К32, 5К32П, 5К32А — диаметр нарезаемого колеса — 800 мм, нарезаемый модуль — 10 мм

- 5К328, 5К328П, 5К328А — диаметр нарезаемого колеса — 1250 мм, нарезаемый модуль — 12 мм

Эти станки по своим техническим характеристикам и по механизмам, обеспечивающим прогрессивные методы зубофрезерования, отвечают мировым стандартам. Зубофрезерные станки базовых мод. 5К324, 5К32, 5К328 предназначены для использования в условиях единичного, мелкосерийного и серийного производства.

В станках 5К324, 5К32, снабженных шестеренными коробками с электромагнитными муфтами, для изменения частоты вращения фрезы и величины подачи используют ползунковые переключатели на пульте управления, которые осуществляют включение электромагнитных муфт. Это дает возможность осуществить автоматический двухпроходный цикл зубофрезерования с автоматическим переключением скоростей и подач перед вторым рабочим ходом, что сокращает вспомогательное время.

Для условий серийного производства станки 5К324 и 5К32 изготовляют с коробками скоростей и подач, настраиваемых с помощью сменных колес. В станке мод. 5К328 для изменения скоростей и подач служат скользящие блоки зубчатых колес.

Зубофрезерные станки универсального типа 5К324А и 5К32А упрощены; в них вместо, непрерывного осевого перемещения фрезы предусмотрено автоматическое периодическое перемещение в конце каждого цикла нарезания. Станки предназначены для работы в условиях серийного и массового производства.

Зубофрезерные станки повышенной точности 5К324П и 5К32П предназначаются для нарезания колес высокой степени точности. Высокая точность зубонарезания достигается при увеличении в 2 раза передаточного отношения делительной червячной пары стола и более точного изготовления деталей и узлов станка, точность которых влияет на точность нарезаемых колес. Эти станки используют для чистовых операций.

Станок работает по полуавтоматическому циклу.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Из зоны обработки стружка отделяется транспортером в специальную тележку.

Полуавтоматы в автоматическую линию не встраиваются.

Класс точности станка Н.

Шероховатость обработанной поверхности V6.

Станок выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5К32А

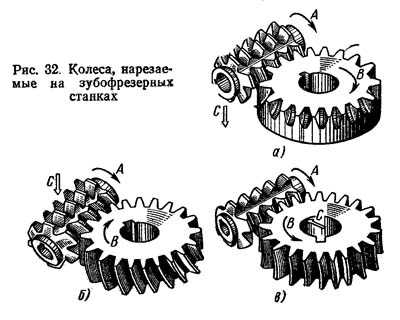

Виды нарезаемых колес на зубофрезерном станке 5к32а. Рис. 32.

На станках 5К32А можно нарезать:

- цилиндрические прямозубые колеса (рис. 32, а)

- цилиндрические косозубые колеса (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

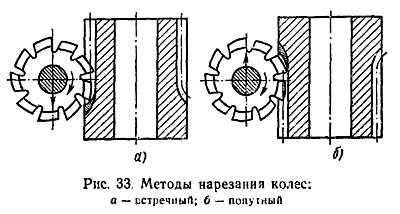

Методы работы на зубофрезерном станке 5к32а. Рис. 33.

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

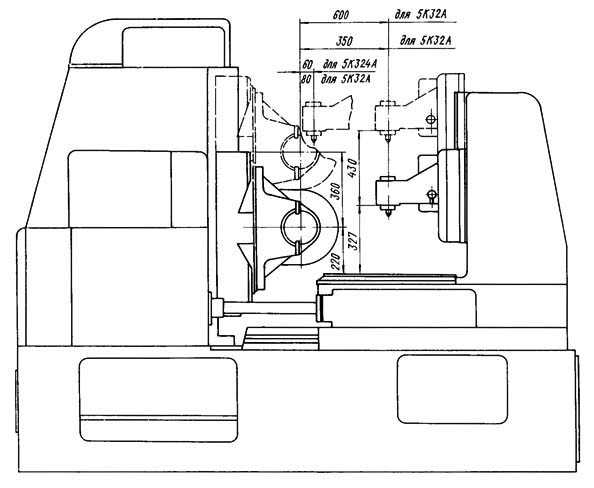

5К32А, 5К324А Габариты рабочего пространства зубофрезерного станка

Габариты рабочего пространства станка 5к32а

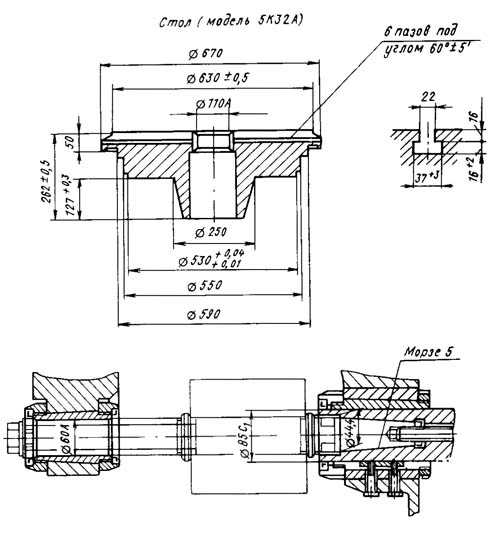

5К32А Посадочные и присоединительные базы станка полуавтомата

Посадочные и присоединительные базы полуавтомата 5к32а

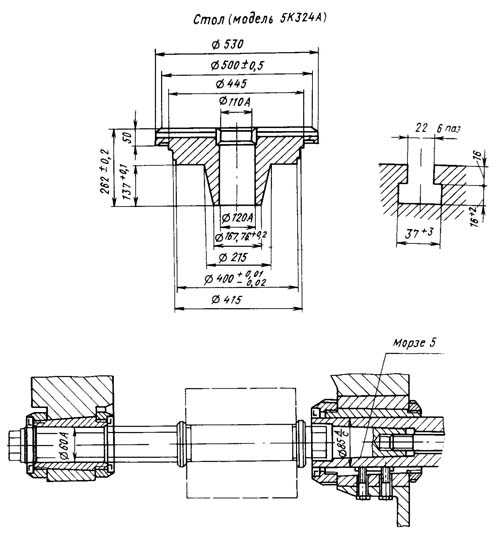

5К324А Посадочные и присоединительные базы станка полуавтомата

Посадочные и присоединительные базы полуавтомата 5к324а

5К32А, 5К324А Общий вид и общее устройство станка полуавтомата

Фото зубофрезерного станка 5к32а

5К32А Расположение составных частей полуавтомата

Расположение составных частей зубофрезерного станка 5к32а

5К32А, 5К324А Расположение составных частей полуавтомата. Смотреть в увеличенном масштабе

Станок служит для фрезерования зубьев цилиндрических прямозубых и косозубых, а также червячных колес методом обкатки зубьев червячной фрезы и обрабатываемой заготовки. Станок также может быть использован для фрезерования шлицев.

Общий вид и компоновка станка показаны на рис. 66.

Основные узлы станка: станина 2, суппортная стойка 9, каретка 10, суппорт 11, контрподдержка 14, панель управления 4, коробка распределения движений 3, коробка подач 19, гидропривод 1 и электрошкаф.

Конструкция и характеристика работы основных узлов полуавтомата 5К32А

Станина 2 (рис. 66) является основанием станка. На ней неподвижно закреплена суппортная стойка 9 и имеются горизонтальные призматические направляющие, служащие для перемещения стола 18 в радиальном направлении.

Стол 18 состоит из корпуса и вращающейся части. Корпус стола перемещается по направляющим станины 2 и служит для подачи обрабатываемых заготовок в радиальном направлении. Вращающаяся часть 16 предназначена для установки обрабатываемых заготовок и сообщения им вращательного движения. Кулачок 22, воздействуя на переключатель 23, отключает ход стола влево, если не сработал переключатель 24. Аналогично, кулачок 29 воздействует на переключатель 27, отключая ход стола вправо, если не сработал переключатель 26.

Контрподдержка 14 состоит из корпуса, салазок и откидного кронштейна. Корпус жестко соединен с корпусом стола 18. Салазки 13 с помощью гидроцилиндра поднимают и опускают откидной кронштейн 12, который центром (или люнетной втулкой) поддерживает верхний конец оправки и установленные на ней заготовки

Суппорт 11 предназначен для установки фрезы и поворота ее оси под нужным углом φ к обрабатываемой заготовке.

Каретка 10 служит для перемещения суппорта 11 в вертикальном направлении.

Суппортная стойка 9 имеет направляющие для перемещения каретки 10. На стойке расположены панель управления 4, коробка 3 распределения движений, коробка подач 19 и электрошкаф 15.

Гидропривод 1 состоит из лопастного насоса, напорного золотника, реле давления, манометра, двух цилиндров и гидромотора.

Один из цилиндров, управляемый краном 17, служит для подъема и опускания салазок 13 и откидного кронштейна 12. Второй цилиндр, расположенный в стойке 9, предназначен для догрузки фрезерного суппорта с целью устранения зазоров в винтовой паре, осуществляющей вертикальную подачу каретки 10. Это необходимо для повышения точности перемещения каретки, что особенно важно при «попутном» фрезеровании.

Работа станка в автоматическом цикле. На станке может осуществляться либо «попутный», либо «встречный» метод зубофрезерования.

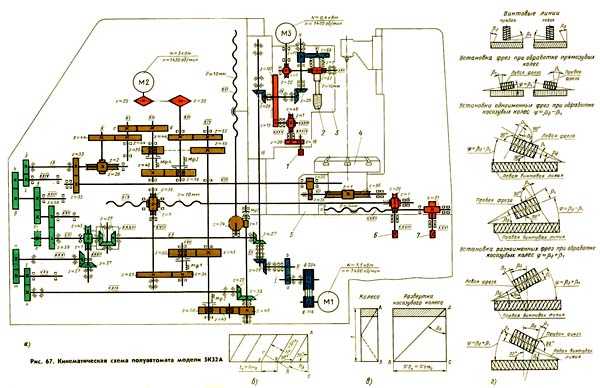

«Попутный» метод зубофрезерования. При включении электродвигателя М2 и муфты Мф1 (рис. 67, а) совершается ускоренный подвод стола и заготовки к фрезе. По окончании подвода стола кулачок 24 (рис. 66) нажимает на переключатель 25, отключается электродвигатель М2 (рис. 67, а) и одновременно включается электродвигатель M1 и муфта Мф4. Совершается радиальная подача стола (врезание фрезы в заготовку). После врезания винт XXVII, дойдя до упора а на станине, останавливает стол, и находящийся в коробке подач переключатель отключает муфты Мф1 и Мф4. Радиальная подача прекращается. Одновременно включаются электромагнитные муфты Мф2, Мф4 и совершается вертикальная подача суппорта вверх для обработки зубьев колеса с «попутной» подачей.

После окончания обработки зубьев кулачок 5 (рис. 66) нажимает на переключатель 6, который отключает электродвигатель М1 (рис. 67, а) и муфты Мф2, Мф4, прекращается вертикальная подача суппорта. Включаются электромагнитная муфта Мф1 и электродвигатель М2; совершается ускоренный отвод стола вправо до положения, при котором кулачок 28 (рис. 66) нажмет на переключатель 26. Переключатель 26 отключает муфту Мф1 (рис. 67, а) и электродвигатель М2. Ускоренный отвод стола прекращается. Одновременно включаются муфта Мф2 и двигатель М2. Совершается ускоренное перемещение суппорта вниз, при котором кулачок 8 (рис. 66) нажмет на переключатель 7. Переключатель отключит электродвигатель М2 (рис. 67, а) и муфту Мф2. В одном случае на этом цикл обработки заканчивается.

В другом случае при нижнем положении суппорта (рис. 66) под действием кулачка 8 переключатель 7 включает реле времени и электродвигатель МЗ (рис. 67, а). Совершается перемещение фрезы со скоростью 12 мм/мин. Величину перемещения устанавливают с помощью реле времени, регулируя его в пределах от 0,4 до 180 с. По окончании перемещения фрезы реле отключает электродвигатель МЗ. Цикл движений заканчивается.

«Встречный» метод зубофрезерования. При этом методе переключение движений в станке аналогично методу «попутного» фрезерования, только вертикальная подача суппорта совершается сверху вниз, а ускоренное перемещение — снизу вверх. Соответственно изменяется назначение кулачков и переключателей.

Радиальное врезание. При этом методе работы ускоренный подвод стола, радиальная подача и ее отключение под действием винта XXVII (рис. 67, а) осуществляются так же, как и при «попутном» фрезеровании, с той лишь разницей, что после отключения радиальной подачи вертикальная подача не выключается, а фреза продолжает фрезеровать зубья по всей окружности червячного колеса.

После окончания фрезерования отключают электродвигатель M1 и все движения в станке.

Вертикальная подача. При цикле фрезерования только с одной вертикальной подачей включают электродвигатель M1 и муфту Мф2. Одновременно при «попутном» фрезеровании включается муфта Мф4 и суппорт подается вверх. При «встречном» фрезеровании вместо муфты Мф4 включается муфта МфЗ и суппорт подается вниз.

По окончании фрезерования кулачок 5 (рис. 66), нажимая на переключатель 6 (или кулачок 8 на переключатель 7), отключает электродвигатель M1 (рис. 67, а) и муфты Мф2, Мф4 (или МфЗ). Подача суппорта отключается.

5К32А, 5К324А Схема кинематическая зубофрезерного станка

Кинематическая схема зубофрезерного станка 5к32а

5К32А, 5К324А Схема кинематическая зубофрезерного станка. Смотреть в увеличенном масштабе

Движения в станке. Главное движение — вращение фрезы 2 (рис. 67, а). Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Настройка зубофрезерного станка полуавтомата 5К32А

Технические характеристики зубофрезерного станка 5К32А

| Наименование параметра | 5К32А | 5К324А |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 10 | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 800 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 400 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | 300 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 120…250 | 120…250 |

| Наибольший диаметр червячных нарезаемых колес, мм | 800 | 500 |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 350 | 300 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | 200 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | 150 |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | 130 |

| Наименьшее число нарезаемых зубьев | 12 | 12 |

| Стол | ||

| Диаметр стола, мм | 630 | 500 |

| Расстояние между осями стола и фрезы, мм | 80…500 | 60…350 |

| Расстояние от плоскости стола и оси фрезы, мм | 210…590 | 210…570 |

| Ускоренное перемещение стола, мм/мин | 170 | 170 |

| Ручное перемещение стола за один оборот лимба, мм | 0,5 | 0,5 |

| Суппорт | ||

| Наибольшее перемещение суппорта, мм | 380 | 360 |

| Ускоренное перемещение каретки суппорта, мм/мин | 550 | 550 |

| Наибольший диаметр режущего инструмента, мм | 200 | 180 |

| Наименьшая длина режущего инструмента, мм | 200 | 200 |

| Диаметры фрезерных оправок, мм | 32; 40 | 32; 40 |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | 130 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 319 | 319 |

| Скорость перемещения шпинделя вдоль оси, мм/мин | 12 | 12 |

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60 | ±60 |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 1` | 1` |

| Конусное отверстие шпинделя | Морзе 5 | Морзе 5 |

| Наибольшее осевое перемещение фрезы, мм | 80 | 80 |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 50..310 | 50..310 |

| Число ступеней оборотов фрезы | 9 | 9 |

| Пределы продольных подач, мм/об | 0,8…5,0 | 0,8…5,0 |

| Пределы радиальных подач, мм/об | 0,27..1,67 | 0,27..1,67 |

| Пределы тангенциальных подач, мм/об | 0,17…3,7 | 0,17…3,7 |

| Число ступеней подач | 7 | 7 |

| Наибольшее усилие, допускаемое механизмом продольной подачи, кгс | 2000 | 2000 | Наибольшее усилие, допускаемое механизмом поперечной подачи, кгс | 4000 | 4000 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | ||

| Электродвигатель главного привода, кВт/ об/мин | 7,5/ 1460 | 7,5/ 1460 |

| Электродвигатель осевого движения фрезы, кВт/ об/мин | 0,4/ 1400 | 0,4/ 1400 |

| Электродвигатель ускоренных перемещений, кВт/ об/мин | 3/ 1430 | 3/ 1430 |

| Электродвигатель привода гидронасоса, кВт/ об/мин | 1,1/ 930 | 1,1/ 930 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,15/ 2840 | 0,15/ 2840 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2650 х 1510 х 2000 | 2500 х 1400 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 7400 | 6400 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубонарезной станок

Зубонарезной станок – очень ценное оборудование для нашего производства «Veone-металл». Это гарантия качества на десятилетия! Он является одним из самых надежных видов оборудования, разработанных до сегодняшнего дня. Благодаря такому аппарату как зубонарезной станок мы можем производить детали, высокого качества.

Мы являемся производителями и специализируемся на изготовлении изделий из металла на заказ. Имея профессиональный опыт высококвалифицированных специалистов, новейшее оборудование и многолетний успешный труд, мы готовы выполнить любые ваши заказы на металлические изделия любой сложности. Гарантия качества, надежность, долговечность и привлекательность нашей продукции оставит о нас только положительные отзывы.

Мы уверенны в качестве выпускаемой продукции, ее прочности, универсальности и износоустойчивости. В своем производстве мы применяем только экологические чистые материалы и первоклассное оборудование, с помощью которого возможна реализация ваших необычных проектов.

Термостойкость, износоустойчивость, надежность, долговечность, безопасность и легкость в эксплуатации вот плюсы данного оборудования. Качественное металлическое оборудование не нуждается в смазке и ремонте. Зубонарезной станок устойчив к коррозии и ржавчине, не боится минусовых температур и жары, функционален и универсален по своей сути. Максимальная отдача, неприхотливость в работе, точность и производительность – его основные характеристики.

veone-metall.ru