Станок лазерной очистки металла

Ржавчина — проблема, с которой часто приходится сталкиваться во время работы с металлом. Металл окисляется, что приводит к образованию слоя оксидов. Обрабатывать такой материал на станке невозможно, требуется предварительная очистка. Ранее для таких задач использовали пескоструйную обработку, сегодня применяется лазерный очиститель.

Преимущества технологии

При пескоструйной обработке металл подвергается агрессивному механическому воздействию, что не всегда желательно. Из-за абразивного воздействия песка могут измениться размеры заготовки, причем порой довольно серьезно. Также возникают другие отклонения, связанные с геометрией детали. Лазер не имеет таких недостатков — технология:

— не влияет на размеры и геометрию детали;

— не портит поверхность;

— быстро убирает слой ржавчины, нагара, окалины, ЛКП; обезжиривает поверхность.

Если разбирать преимущества лазерного станка для чистки металла от ржавчины, то можно отметить, что такое оборудование является компактным и мобильным. Как минимум, его можно перемещать по цеху. Технология лазерной обработки является бесконтактной, что позволяет избежать термического, механического, химического воздействия на деталь. Такой способ обработки исключает деформацию заготовки, бесконтрольное изменение ее исходных размеров и свойств. Структура поверхности тоже сохраняется.

Как минимум, его можно перемещать по цеху. Технология лазерной обработки является бесконтактной, что позволяет избежать термического, механического, химического воздействия на деталь. Такой способ обработки исключает деформацию заготовки, бесконтрольное изменение ее исходных размеров и свойств. Структура поверхности тоже сохраняется.

Благодаря деликатности, лазер подходит для работы с любыми заготовками, включая тонкие, хрупкие детали. При обработке изделия лазером не остается отходов, не выделяются опасные вещества и пыль. Нет материалов, которые нужно было бы в дальнейшем утилизировать. Процесс такой обработки не связан с дополнительной вредностью для рабочих.

Достигается высокая точность и скорость обработки. Если сравнивать лазерную очистку с пескоструйной, то лазер в несколько раз быстрее можно подготовить к работе. Дополнительные расходные материалы не требуются, поэтому исключены сопутствующие расходы. Также устройства лазерной очистки потребляют мало энергии, что делает их еще более экономичными.

Как работает система

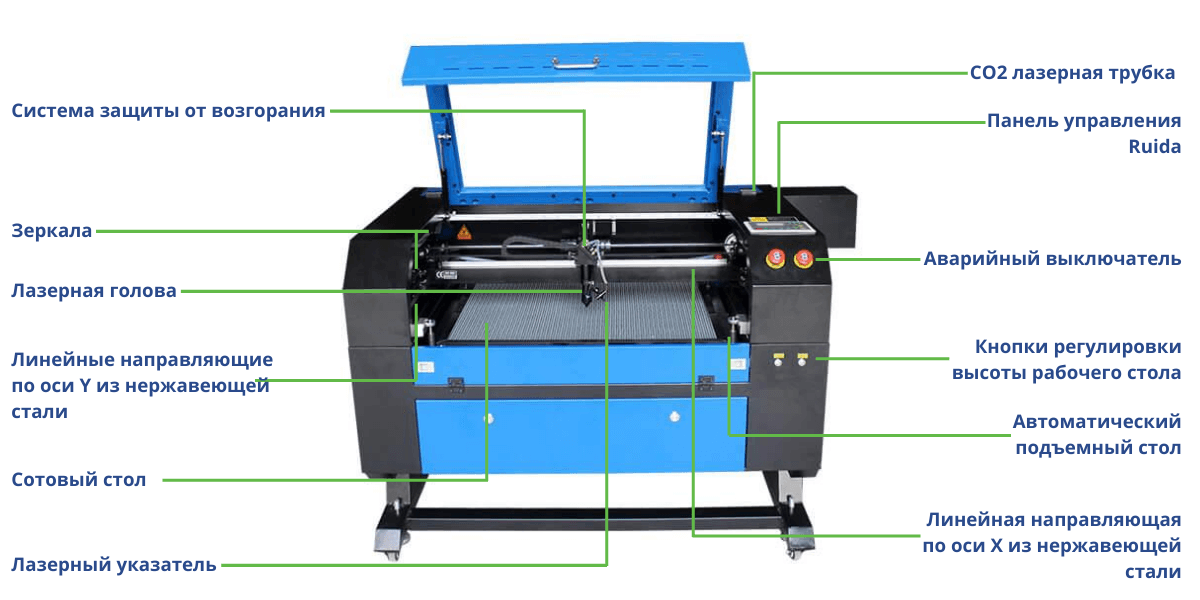

Станок лазерной чистки металлов от ржавчины RAYMARK LPS Clean от компании RAYMARK излучает короткие импульсы, которые направляются на поверхность изделия. Они впитываются в верхний слой заготовки. Происходит быстрый распад тонкого слоя ржавчины. Аналогичным способом происходит очищение от краски, нагара и других загрязнений.

Вещество разлагается на глубоком атомарном уровне, поэтому отходов просто не остается. Специалисты давно оценили возможности такого оборудования. Оно превосходно внедряется в производственный процесс и позволяет быстро подготавливать материалы к дальнейшей обработке.

В компании RAYMARK могут собрать лазерный станок для чистки от ржавчины с учетом требований вашего предприятия. Также будет предоставлена вся необходимая документация на оборудование. Сотрудники готовы обучить персонал предприятия заказчика работе на таком оборудовании.

Газ для лазерной резки металла — зачем нужен и каким бывает?

8 (804) 333-68-30Задать вопрос

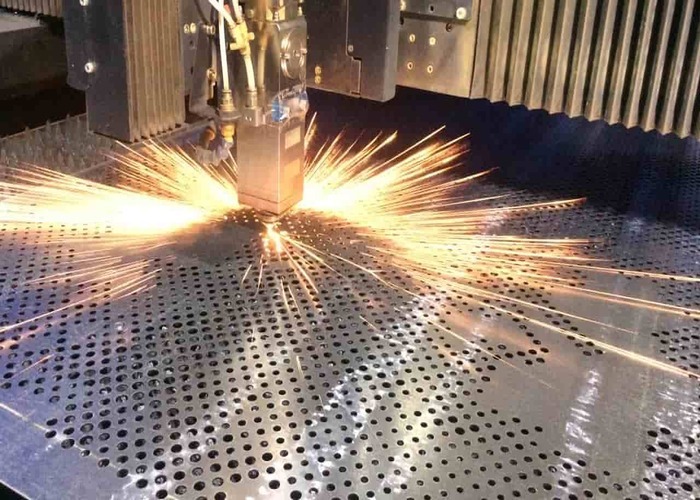

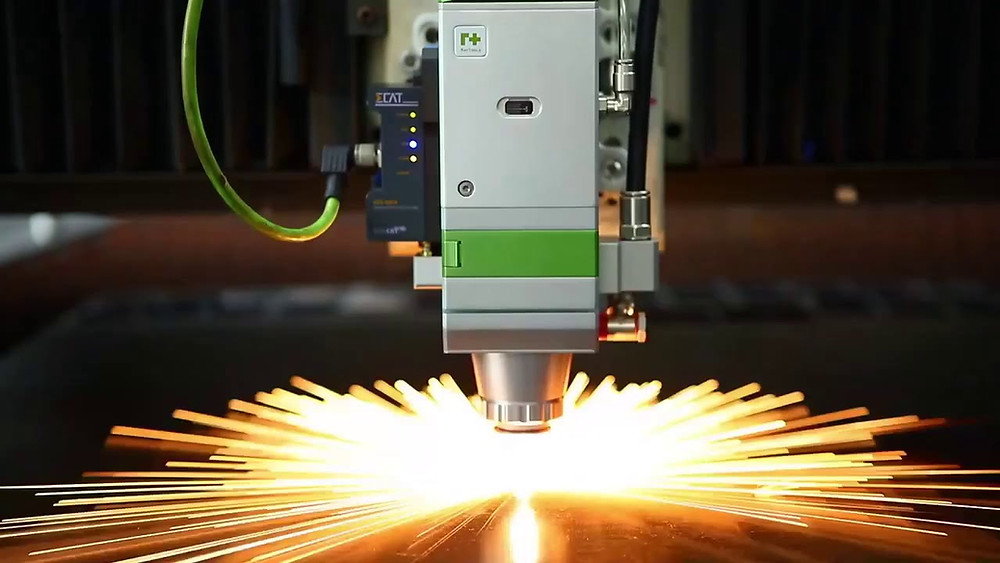

Обязательное условие для современной лазерной резки металла — струя сжатого газа, подаваемая в зону реза. Суть лазерной резки в том, чтобы расплавить материал в нужных областях — и удалить получившийся расплав, оставив необходимый контур. За плавку металла отвечает сам лазерный луч, а за удаление расплава — как раз‑таки газ. Но это не единственная функция, которую он выполняет.

Суть лазерной резки в том, чтобы расплавить материал в нужных областях — и удалить получившийся расплав, оставив необходимый контур. За плавку металла отвечает сам лазерный луч, а за удаление расплава — как раз‑таки газ. Но это не единственная функция, которую он выполняет.

5 функций вспомогательного газа при лазерной резке

- Уже упомянутая основная функция — удаление расплава из зоны резки.

- Дополнительно струя газа охлаждает края разреза. Одно из важных преимуществ лазерной резки перед другими способами раскроя металла — отсутствие тепловых деформаций. Это преимущество растет из того, что при лазерной резке сильному нагреву подвергается только область реза, а нагрев остальных областей недостаточен для деформации. Во многом это преимущество объясняется именно охлаждением от струи газа.

- Струя газа в зоне резки не дает образоваться очагу плазмы, который непредсказуемо изменил бы протекание резки.

- Газ, направленный в нужном направлении, защищает оптику лазера от расплавленного и испаренного металла, который мог бы повредить ее.

- Пятая функция зависит от того, какой газ выбран. Оба варианта нужны, но подходят для разных материалов:

- активный газ включается в экзотермическую реакцию и делает резку быстрее и эффективней;

- инертный газ, напротив, отсекает от зоны резки активный газ воздуха и не дает краям разреза реагировать с ним.

Вспомогательные газы, которые можно применять при резке

Есть 4 основных варианта вспомогательных газов, которые используются при лазерном раскрое металла.

- Активный газ — кислород.

- Условно инертный газ — азот.

- Настоящие инертные газы — например, аргон и гелий.

- Атмосферный воздух.

Сейчас подробно разберем каждый из них.

Лазерная резка с использованием кислорода

Кислородная резка — метод, который используют для:

- углеродистых сталей;

- сталей с низким содержанием легирующих добавок.

Кислород — окислитель, важный участник экзотермических реакций. При подаче в зону резки он увеличивает выделение тепла — и таким образом делает процесс быстрее и эффективней.

При подаче в зону резки он увеличивает выделение тепла — и таким образом делает процесс быстрее и эффективней.

Но у окислительной активности кислорода есть и второе следствие — окислиться могут и кромки разреза. А этого допускать нельзя. В случае с черной и низколегированной сталью этот процесс можно контролировать путем грамотного расчета. Для других материалов контролировать окисление сложнее — и поэтому резка в кислороде портит их кромки.

Лазерная резка с использованием азота

Азот в лазерной резке используется как условно инертный газ. Что значит «условно»? Азот не является инертным газом в полном смысле слова. Он тоже вступает в химические реакции. Но он не является окислителем — а именно реакций окисления и горения стремятся избежать производственники при работе с большей частью металлов.

В азоте режут:

- нержавейку,

- высоколегированные стали,

- алюминий,

- никель.

Азот не просто не вступает в окислительные реакции в зоне разреза сам — струя сжатого азота вытесняет из зоны разреза атмосферный воздух, содержащий кислород. И этот кислород, соответственно, также не портит разрез.

И этот кислород, соответственно, также не портит разрез.

Что может сделать кислород при резке алюминия? Испортить основное качество лазерной резки — чистые и ровные края разрезов. При раскрое алюминия в кислороде края получаются неровными, испещренными заусенцами. Раньше алюминий все равно резали в кислороде, потому что мощностей установок не хватало — а потом механически обрабатывали края, чтобы исправить их качество. Но с механической обработкой производство, естественно, становилось дольше и дороже. Теперь же в этом нет нужды — станки мощные, можно использовать азот и получать качественный рез сразу.

Лазерная резка в истинных инертных газах

Истинные инертные газы — такие как аргон и гелий — не только не участвуют в окислении, но и вообще не реагируют с расплавленным в резке материалом. И, соответственно, вытесняют из зоны резки все газы, которые могли бы с ним прореагировать.

Для большинства металлов в лазерной резке это просто не нужно. Ну ничего страшного не произойдет, если у алюминия будет возможность реагировать с азотом. Но, вот, например, титан…

Но, вот, например, титан…

При лазерной резке титана могут возникнуть не только ненужные оксиды, которые портят качество реза, но и соединения титана с азотом. Они отличаются повышенной хрупкостью — и их там быть не должно. Значит, резать титан в азоте нельзя. Зато можно в истинных инертных газах.

Однако эти инертные газы стоят значительно дороже азота — поэтому используют их только в тех случаях, когда без них действительно не обойтись.

Лазерная резка в атмосферном воздухе

Этот вариант резки лишен основных преимуществ кислородной и азотной резки. Зато сырье для него — очень дешевое, с помощью компрессора его можно брать просто из окружающего пространства.

С одной стороны, кислород в нем есть — значит, резка немного ускоряется. Но со скоростью резки в кислородной струе не сравнится. На более долгую резку уходит больше электроэнергии — так что экономия на газе становится несколько сомнительной.

С другой стороны, благодаря тому же свойству его не рекомендуется использовать для резки материалов, у которых проблемы с окислением.

Лазерная резка в различных газах в «Металл‑Кейсе»

Мы режем металл в кислороде, азоте и инертных газах. Давайте обсудим конкретику — что вас интересует? Какой материал, какие детали и какой объем партии? Наш специалист готов рассчитать стоимость и сроки вашего возможного заказа, чтобы вы могли принять взвешенное решение, хотите ли работать с нами. Отправьте нам ваш контактный телефон через форму ниже, чтобы он мог связаться с вами.

Быстрый расчёт стоимости

© 2011–2023 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

Рекомендации по удалению оксида с режущей кромки | ARKU Inc.

Будь то пламенная или лазерная резка, когда используется кислород, на разрезаемых кромках остается оксидный слой. Его свойства отличаются от реального материала и могут доставить немало хлопот при дальнейшей обработке. Поэтому этот оксидный слой необходимо удалить. Мы поделимся с вами лучшими практиками, как это сделать.

При использовании в качестве режущего газа азота или аргона никаких дополнительных проблем не возникнет. Напротив, если материал режется кислородом, он сгорает в пропиле, но оставляет остатки. При термической резке на срезаемых кромках образуется оксидный слой. В случае со стальными деталями отломать слой можно без особых усилий. Для последующего процесса покрытия это означает: если края окрашены и на них все еще присутствует оксидный слой, краска просто отслаивается. Кроме того, сварной шов не будет прочным или станет неровным, если присутствует оксид. В таком случае легко произойдет ржавчина или, что еще хуже, конечный продукт развалится. И то, и другое крайне неприятно и вредно для чьей-либо репутации. Кроме того, с таким оксидным слоем будет ухудшаться оптический вид конечных продуктов.

При термической резке на срезаемых кромках образуется оксидный слой. В случае со стальными деталями отломать слой можно без особых усилий. Для последующего процесса покрытия это означает: если края окрашены и на них все еще присутствует оксидный слой, краска просто отслаивается. Кроме того, сварной шов не будет прочным или станет неровным, если присутствует оксид. В таком случае легко произойдет ржавчина или, что еще хуже, конечный продукт развалится. И то, и другое крайне неприятно и вредно для чьей-либо репутации. Кроме того, с таким оксидным слоем будет ухудшаться оптический вид конечных продуктов.

Пескоструйная обработка очень хорошо удаляет оксидный слой с поверхностей разреза. В случае с тяжелыми плитами это работает без особых усилий. Травление может быть вариантом, если у вас есть доступ к необходимому оборудованию и химикатам.

Удаление оксидных слоев: Тонкий листовой металл представляет трудности

Оба метода здесь невыгодны, так как они могут повредить более тонкий листовой металл. Что может сделать в этом сценарии рабочий по обработке листового металла, если ему нужно доставить вырезанные лазером детали без оксидного слоя?

Что может сделать в этом сценарии рабочий по обработке листового металла, если ему нужно доставить вырезанные лазером детали без оксидного слоя?

В любом случае стоит рассмотреть все возможные варианты действий: Оксид железа, который прилипает к стали, относительно слаб, но тверже материала подложки. Это означает: Сосредоточьтесь на инструменте и процедуре, которую вы собираетесь выбрать! Исключается стачивание оксидного слоя с металлических кромок, поскольку при использовании обычных шлифовальных станков этот процесс занял бы слишком много времени. Взрыв или травление означает дополнительный этап обработки.

Станки для удаления заусенцев могут работать с материалами толщиной до 20 мм, особенно если вы уже используете их для обработки кромок. Машины удаляют заусенцы и скругляют детали из листового металла во время процесса прогона и одновременно удаляют оксидный слой. Хотя на самом деле это разные процессы, с правильными инструментами все может работать безупречно в одной системе.

В основном, машины для удаления заусенцев, используемые для более тонкого листового металла, обычно используют три типа инструментов: Они могут быть оснащены вращающимися щетками, дисковыми щетками или шлифовальными блоками. Они закругляют края или удаляют — при наличии соответствующих инструментов — оксидный слой с боковых сторон материала.

Инструменты, используемые для удаления оксидного слоя, снабжены штифтами или проволокой. Тонкие деликатные инструменты счищают оксид, поэтому он просто отслаивается.

Вращающиеся щетки и дисковые щетки обычно обрабатывают односторонне. При необходимости проволочный носитель не будет обрабатываться по всей высоте обрезанных кромок, поэтому материал обычно необходимо переворачивать и обрабатывать снова. Существуют также ограничения, когда речь идет о склеивании, поскольку в машинах, которые обрабатывают только односторонние детали, они удерживаются с помощью вакуума.

Для этого применения станок EDGERACER® является исключительным, поскольку он обрабатывает обе стороны щетками, снабженными абразивами. Он может удалить оксид всего за один проход. Детали удерживаются роликами, поэтому можно также прикладывать соответствующие усилия вдоль кромок реза.

Он может удалить оксид всего за один проход. Детали удерживаются роликами, поэтому можно также прикладывать соответствующие усилия вдоль кромок реза.

Шлифовальные блоки имеют преимущества, так как их можно использовать в двусторонних процессах, нет необходимости поворачивать детали, благодаря чему достигается высокая производительность.

В любом случае, машины для снятия заусенцев имеют преимущество перед ручной обработкой: качество и повторяемость неизменны. Кроме того, машины работают быстрее, чем человек, вооруженный напильником или угловой шлифовальной машиной, поэтому инвестиции также быстро окупаются.

Но у всех этих процедур есть одна общая черта: инструменты также обрабатывают поверхность. Таким образом, качество поверхностей деталей является еще одним критерием, который следует учитывать при выборе наилучшей процедуры.

Щетки, установленные на станке для снятия заусенцев, также способны удалять оксидный слой

Независимо от типа используемого станка удаление оксидных слоев с режущей кромки является работой щеток. В зависимости от станка для снятия заусенцев можно использовать специальные оксидные щетки. Таким образом, в зависимости от сплава, рабочий по обработке листового металла может обрабатывать и более тяжелые отложения. Детали из листового металла обрабатываются таким образом, чтобы после обработки качество всех кромок было безупречным.

В зависимости от станка для снятия заусенцев можно использовать специальные оксидные щетки. Таким образом, в зависимости от сплава, рабочий по обработке листового металла может обрабатывать и более тяжелые отложения. Детали из листового металла обрабатываются таким образом, чтобы после обработки качество всех кромок было безупречным.

Цель рабочего листового металла должна заключаться в поставке деталей именно такого качества, которое требуется заказчику. Когда речь идет о конечных продуктах для наружного применения, ни один производитель не может позволить себе ни малейшего изъяна в качестве покрытия, потому что тогда нарушается их водостойкость. В этом отношении удаление оксидного слоя, так же как и закругление кромок, является важным процессом. Если на данном этапе технологической цепочки вы пытаетесь сэкономить деньги, вы будете рады позже, если не срезали углы.

Является ли машина для удаления заусенцев правильным выбором для удаления оксидов или лучше подходит другой метод, полностью зависит от производственного спектра. Оператор получит хорошее представление о производительности и результатах обработки станка для удаления заусенцев, протестировав различные методы удаления оксидов.

Оператор получит хорошее представление о производительности и результатах обработки станка для удаления заусенцев, протестировав различные методы удаления оксидов.

Обзор журнала

Как работает лазерная очистка: 5 шагов

Лазерная очистка — это экологически чистый процесс, используемый для удаления ржавчины, краски, оксидов и других загрязнений с металлических поверхностей. Благодаря своей эффективности он используется во все большем числе приложений. Для лазерной очистки требуется импульсный волоконный лазер (обычно 50 Вт или более).

Традиционные методы промышленной очистки часто считаются утомительными (и на то есть веские причины). Удаление ржавчины может занять много времени и труда. Для удаления оксидов могут использоваться опасные химические вещества, специфичные для каждого материала, который необходимо удалить. В некоторых случаях удаление краски с помощью пескоструйной обработки может привести к повреждению металла под ним.

Решение этих проблем обычно сопряжено со значительными затратами, но лазерная очистка меняет ситуацию: это экономичное решение, которое сокращает время очистки и обслуживания.

Если вы скептически относитесь к этим заявлениям о лазерной технологии, продолжайте читать, чтобы узнать основные факты о том, что делает лазер при удалении загрязнений и покрытий.

Расскажите нам о своем применении

1. Все материалы имеют порог абляции

Лазерная абляция происходит, когда слой материала или покрытие удаляется лазерным лучом. Это процесс, лежащий в основе всех приложений лазерной очистки. Возьмите лазерное удаление ржавчины на стали. Когда луч попадает на поверхность, молекулярные связи в слое пыли или ржавчины разрываются и выбрасываются из подложки. Говоря менее технически, можно представить себе, что удаляемый слой просто испаряется лазерным лучом.

Лазерная абляция

Простой способ понять важность порога абляции — сравнить его с перебрасыванием мяча через стену. Если вы не бросите его достаточно высоко, он никогда не переберется на другую сторону. Даже если ты бросишь мяч тысячу раз, ты всегда проиграешь. То же самое относится и к лазерному удалению ржавчины. Вы можете выстрелить лазерным лучом тысячу раз, но пока энергия ниже порога абляции материала, с которым вы работаете, ничего не будет удалено.

То же самое относится и к лазерному удалению ржавчины. Вы можете выстрелить лазерным лучом тысячу раз, но пока энергия ниже порога абляции материала, с которым вы работаете, ничего не будет удалено.

Каждый материал имеет разные свойства и, следовательно, разные молекулярные связи. Другими словами, каждый материал имеет определенный порог абляции. Чтобы успешно удалить слой из данного материала, энергия, передаваемая лазерным лучом, должна быть выше порога абляции этого конкретного материала.

2. Материал можно удалить очень избирательно

Продолжим нашу аналогию. Представьте, что за первой стеной находится вторая, более высокая стена, и что мяч был брошен с достаточной энергией, чтобы перелететь через первую стену, но недостаточно, чтобы перелететь через вторую. Мяч отскакивает от второй стены и падает между двумя стенами. Опять же, сколько бы раз вы ни бросали мяч, вы всегда получите один и тот же результат. Вы пройдете первую стену, но не вторую.

Поскольку для каждого материала существует порог абляции, лазерная очистка может различать два или более материалов при попытке удалить нежелательный слой с объекта. При достаточно большой разнице порогов абляции между материалами можно выбрать удаляемый материал (т. е. материал с более низким порогом абляции), оставив другой материал нетронутым.

При достаточно большой разнице порогов абляции между материалами можно выбрать удаляемый материал (т. е. материал с более низким порогом абляции), оставив другой материал нетронутым.

Например, порог удаления ржавчины намного ниже, чем порог для обычных металлов, таких как сталь и алюминий. То же самое касается краски и масла. Этот огромный разрыв между двумя значениями позволяет полностью испарять загрязняющие вещества и покрытия без риска повреждения основного материала под ними. Просто не хватает энергии, чтобы произошло повреждение.

3. Мощный и короткий импульс мощности означает более быстрое удаление

Вы можете думать о лазерной абляции, как об обработке камня молотком и долотом. Вы можете использовать небольшой молоток и делать много маленьких ударов по долоту. Или вы могли бы также использовать более крупный молот, чтобы использовать большую мощность, тем самым уменьшая необходимое количество ударов и увеличивая скорость удаления. Идея та же, что и в лазерной очистке, за исключением того, что вы хотите удалить только слой материала: загрязнение.

Системы очистки волоконным лазером могут удалять любой заданный слой двумя разными способами. Либо лазерный луч представляет собой непрерывную световую волну, либо он пульсирует с заданной частотой повторения. Даже если результат практически одинаков, скорость удаления сильно различается в зависимости от метода.

Скорость удаления: непрерывный и импульсный лазеры

Для заданной площади поверхности помещение той же энергии в короткий импульс увеличивает мощность. Это как использовать большой молоток. Импульсный лазерный луч более эффективен и обеспечивает более высокую скорость удаления, чем непрерывный луч. И хотя короткие лазерные импульсы быстрее очищают поверхности, они также гарантируют, что основной материал не нагревается слишком сильно.

4. Не требует расходных материалов и безвреден для окружающей среды

Поскольку в этом методе очистки используется только лазерный луч для испарения удаляемого слоя, расходные материалы практически отсутствуют. В этом вся прелесть лазеров, которым нужна только вилка питания, чтобы они были готовы к работе.

В этом вся прелесть лазеров, которым нужна только вилка питания, чтобы они были готовы к работе.

Кроме того, в лазерах не используются химические продукты или растворители. Это делает лазерную очистку поверхности одним из самых безопасных решений, когда речь идет об удалении ржавчины и покрытий. Мало того, что нет никаких химических отходов, о которых нужно заботиться, но сотрудники находятся в полной безопасности, работая рядом с машинами для лазерной очистки, которые разработаны в соответствии с международными стандартами лазерной безопасности. Сотрудникам не понадобятся средства индивидуальной защиты, и им не придется обращаться с этими надоедливыми химическими веществами.

При этом, поскольку при лазерной очистке материалы испаряются в виде дыма, рядом с лазером должна быть установлена система удаления дыма, чтобы гарантировать, что частицы краски, масла или пыли не попадут в воздух.

5. Лазерная очистка представляет интерес для различных промышленных применений

Удаление остатков сгоревшей резины с пресс-форм для шин; дать новую жизнь старым трубопроводам; очистка труб на атомных электростанциях; и даже более крупные проекты, такие как удаление краски с ржавого моста и подготовка поверхностей для сварки, — все это проекты, которые могут выиграть от промышленной лазерной очистки.

Этот метод бесконтактной очистки можно использовать в самых разных областях промышленности. Единственным ограничением является способность отличать материал, подлежащий удалению, и материал, подлежащий защите.

В настоящее время наиболее распространенными применениями лазерной очистки являются:

- Предварительная обработка перед сваркой для удаления ржавчины и других загрязнений с участков сварки

- Последующая обработка после сварки для удаления оксидов алюминия и нержавеющей стали

- Лазерная подготовка поверхности для максимальной адгезии краски

- Удаление оксидов лазером из слитков специальных сплавов

- Удаление покрытия сразу после нанесения покрытия для замены маскировки деталей на производственных линиях

- Удаление краски с деталей, которые иначе были бы утилизированы из-за дефектов окраски

Лазерная абляция используется не только для очистки, но и для других промышленных целей.

Резюме

Решения для лазерной очистки могут решить многие проблемы, связанные с удалением ржавчины и другими промышленными чистящими средствами.