Токарный станок — принцип работы, описание :: ТОЧМЕХ

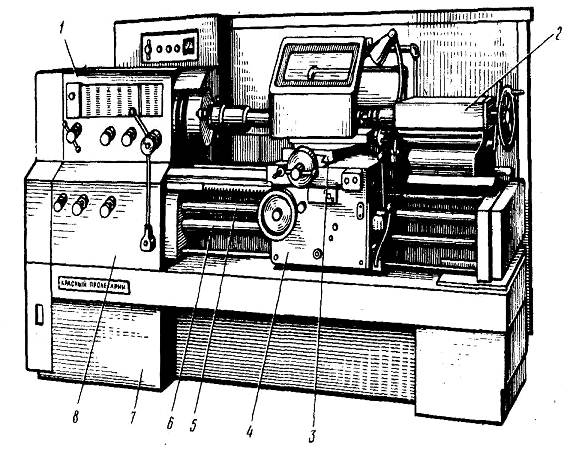

Современные токарные станки и токарные обрабатывающие центры.

Настольный токарный станок.Все части токарного станка установлены на прочной основе — станине. Та часть станка, которая держит и вращает деталь, называется передней бабкой. В ее корпусе имеется шпиндель со ступенчатым шкивом на одном конце и патроном — на другом. У мощных скоростных станков, которыми оснащены наши заводы, шкив заменен коробкой скоростей. На другом конце станины находится задняя бабка, которая удерживает правый конец детали при обработке в центрах. В верхней части корпуса задней бабки находится пиноль, двигающаяся влево и вправо с помощью маховичка с винтом и гайки.

Задняя бабка токарного станка.В коническое отверстие в передней части пиноли вставляется центр. В случае надобности сюда же можно устанавливать сверла, развертки и другой инструмент. Заднюю бабку можно передвигать по направляющим станины, устанавливая ее на нужное расстояние, в зависимости от размеров обрабатываемой детали.

Между передней и задней бабками помещается суппорт с резцедержателем. Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

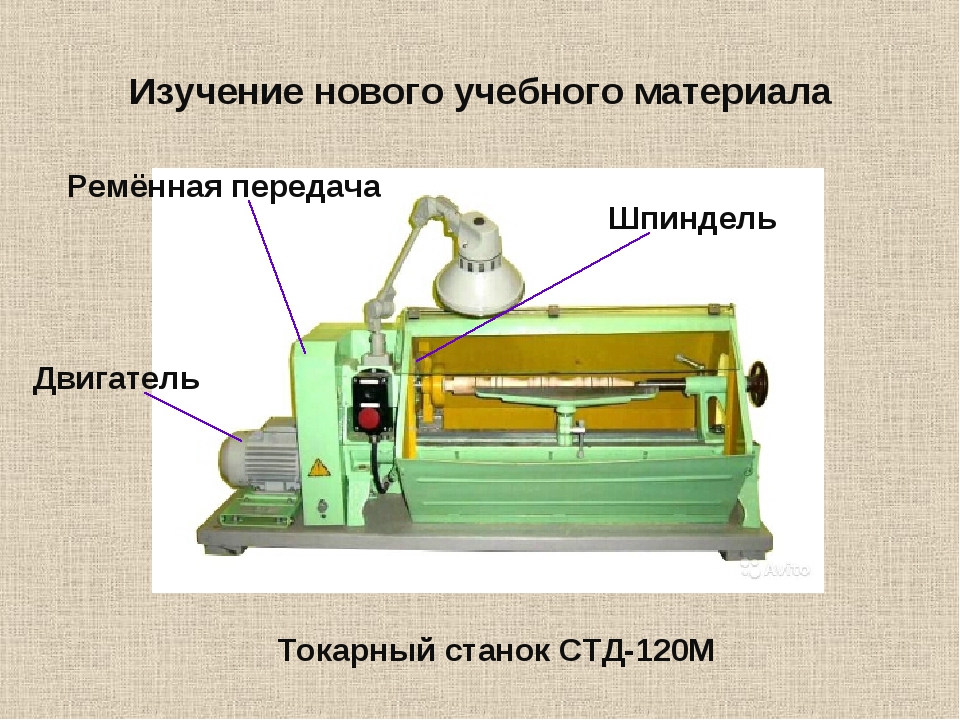

На рисунке изображены резцедержатели, употребляемые для легких и средних работ. Обычно же на станках средних размеров ставятся резцовые головки, позволяющие закреплять одновременно четыре резца. Для поворота головки нужно отвернуть рукоятку или гайку в верхней ее части. В качестве двигателя для станка используют электромотор, соединенный со ступенчатым шкивом приводным ремнем из кожи или прорезиненной материи. Ременная передача работает хорошо, когда ремень достаточно натянут и охватывает большую часть шкива.

Ременная передача работает хорошо, когда ремень достаточно натянут и охватывает большую часть шкива.Для хорошего натяжения ремня у легкого настольного станка можно сделать приспособление, изображенное на рисунке. Ролик удерживает ремень в натянутом состоянии с помощью сильной пружины. Длина шпилек, соединяющих основание приспособления, должна быть несколько больше ширины шкива или равна ей. Ролик с боковинами перемещается по одной из шпилек, как по оси.

Современные токарные станки и токарные обрабатывающие центры

Токарные станки уже много веков являются основным производственным оборудованием. По статистике более 60% всех обрабатываемых деталей проходят через токарные станки. В последнее время эта доля стала еще больше — теперь на токарных станках проводится полная обработка деталей, включая фрезерование, сверление, нарезание резьбы и многое другое (например, гидростатическое накатывание). Таким образом, фактически на рынке начинают доминировать токарные обрабатывающие центры.

Токарные центры предназначены для комплексной обработки современным режущим инструментом с высокой скоростью сложных деталей различного профиля за одну установку: токарная, сверлильная, фрезерная обработка в одной операции. В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

Основные технологические параметры токарных центров

Для современных токарных центров характерно:

- наибольший диаметр и длина обрабатываемой заготовки;

- наибольший диаметр проката, проходящего через отверстие шпинделя;

- диапазоны регулирования главного привода и подач.

Другие статьи по сходной тематике

Устройство токарного станка по металлу – схема и основные узлы

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Устройство и принцип работы станков с ЧПУ, основы

Увеличение объемов производства требует автоматизации процессов, ведь с помощью этого экономится немало времени и ресурсов. Сегодня подробно разберем устройство и принцип работы станков с ЧПУ — одной из главных составляющих автоматизированного производства. О станках с ЧПУ и их работе читайте в этой статье.

Источник: mehanoobrabotka-zakazat.ru

Что такое станок с ЧПУ

Источник: traupmann-cnc.at

Станки с ЧПУ — это станки с компьютерным управлением. До ЧПУ станки управлялись вручную механиками. С помощью ЧПУ компьютер управляет сервоприводами, которые приводят машину в действие.Таким образом, постоянного человеческого внимания не требуется, хотя для запуска станков все же необходимы операторы.

Источник: youtube.com

ЧПУ — это аббревиатура для термина “числовое программное управление”. В основе этого понятия — управление станком с помощью компьютера. Такие устройства являются своего рода роботами.

Источник: 3erp.com

ЧПУ обработка — это производственный процесс, в котором изготовление деталей происходит под управлением компьютерных программ. Ранее станки работали на основе гидравлической системы, которая обеспечивала производство одинаковых деталей по шаблону. Сейчас же программы могут контролировать все, от движений обрабатывающего центра до скорости шпинделя, включения/выключения охладителя и прочих функций. Применение в станках ЧПУ значительно облегчает задачу массового производства деталей.

Применение в станках ЧПУ значительно облегчает задачу массового производства деталей.

Существуют различные виды устройств с ЧПУ, включая 3D-принтеры, фрезерные и лазерные станки, машины для водоструйной и электроэрозионной обработки, электронные разрядные станки, маршрутизаторы с ЧПУ и т. д. Далее мы детально разберем, как работают станки с ЧПУ.

Источник: cnctrianglestudio.com

Программисты ЧПУ пишут программы обработки деталей, используя специальный язык программирования G-Code. Программа обработки детали создается либо посредством написания кода с нуля, либо с помощью специального ПО — CAM, которое преобразовывает чертеж детали, созданный в программах CAD, в G-код.

Источник: roboticsandautomationnews.com

В течение длительного времени станки с ЧПУ использовались только в промышленности, из-за их высокой стоимости. Сегодня же на рынке представлено множество станков в доступном ценовом диапазоне, что позволяет как профессионалам, так и любителям обзавестись станком с ЧПУ для личных целей.

Основные составляющие станка ЧПУ

Источник: top3dshop.ru

Устройства ввода данных: используются для ввода программы обработки детали на станке. Существует три самых часто используемых вида устройств ввода: считыватель перфоленты, считыватель магнитных лент и компьютер, работающих через порт RS-232-C.

Источник: youtube.com

Блок управления станком (БУС) — это сердце станка с ЧПУ. Он выполняет все управление станка. Среди функций БУСа следующие:

- Чтение кодовых инструкций, вводимых в БУС;

- Расшифровка кодовых инструкций;

- Интерполяция (линейная, круговая и спиральная) для генерации команд движения оси;

- Передача команд движения оси в схемы усилителя, для управления механизмами оси;

- Получение сигналов обратной связи о положении и скорости каждой оси привода;

- Вспомогательные функции управления, такие как включение / выключение охладителя или шпинделя и смена инструмента.

Источник: haascnc.com

Исполнительный механизм: станок с ЧПУ зачастую имеет подвижный стол и шпиндель, для контроля положения и скорости. Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

Источник: ittechreviewer.com

Система привода: состоит из схем усилителя, приводных двигателей и ШВП (шарико-винтового подшипника). Блок управления станком подает сигналы схемам усилителя о положении и скорости движения каждой оси. Затем сигналы управления усиливаются, чтобы привести в действие двигатели привода, которые вращают ШВП, чтобы настроить нужное расположение рабочего стола.

Источник: banggood.com

Система обратной связи: состоит из преобразователей, или датчиков. Ее также называют измерительной системой. Датчики непрерывно контролируют положение и скорость режущего инструмента. БУС принимает сигналы от этих преобразователей и использует разницу между исходными сигналами и сигналами обратной связи для генерации новых сигналов, с целью коррекции положения и скорости.

Пульт управления: на дисплее отображаются программы, команды и другие необходимые данные станка с ЧПУ. Может быть перемещен в удобное для оператора положение.

Источник: rilesa.com

На фото ниже — структурная схема станка:

Как работает ЧПУ станок

Источник: 3dspectratech.com

- Сначала программа обработки детали вводится в блок управления станка;

- В БУС происходит весь процесс обработки данных, он подготавливает все команды движения и отправляет их в систему привода;

- Привод контролирует движение и скорость блоков станка;

- Система обратной связи фиксирует данные о положении и скорости движения осей и отправляет сигнал в БУС;

- В блоке управления сигналы обратной связи сравниваются с исходными, если есть ошибки — он исправляет их и отправляет в исполнительный механизм новые сигналы для корректировки процесса;

- Пульт управления с дисплеем используется для просмотра оператором команд, программ и других важных данных.

Основы работы на станках с ЧПУ

Источник: pinterest.com/

Процесс создания детали достаточно прост и состоит из следующих этапов:

Дизайн детали

С помощью программного обеспечения CAD создается 2D или 3D модель детали, которую вы хотите сделать. CAD — система автоматизированного проектирования, в которой можно указывать точные размеры детали.

Источник: archive.vectric.com

Программирование для ЧПУ

С помощью программного обеспечения CAM модель детали преобразовывается в g-код.

Настройка станкаЭтот этап предусматривает несколько шагов:

- Предстартовый. Перед запуском станка убедитесь, что масло и охлаждающая жидкость заполнены по максимуму. Обратитесь к инструкции, если вы не знаете, как это сделать.

- Убедитесь, что в рабочей зоне нет посторонних предметов.

- Если станку требуется подача воздуха, убедитесь, что компрессор включен и давление соответствует требованиям, указанным в инструкции.

- Пуск / Домой. Подключите станок к питанию и запустите. Главный выключатель обычно расположен в задней части устройства, кнопка питания — в левом верхнем углу на панели управления.

- Загрузите все инструменты в карусель в том порядке, который указан в списке программы ЧПУ. Для станков с одним инструментом — установите в шпиндель фрезу.

- Установите деталь в тиски или закрепите на столе, зафиксируйте.

- Установите показатель коррекции на длину инструмента. Переместите инструменты к верхней части детали в порядке, указанном в программе ЧПУ, и затем установите показатели коррекции.

- Установите коррекцию осей X и Y. После того, как тиски или другие детали будут правильно установлены, настройте коррекцию на установку заготовки (нулевой позиции), чтобы найти начальную точку X и Y детали.

- Загрузите программу ЧПУ в систему управления станком с помощью USB-накопителя.

Источник: planet-cnc.com

Изготовление детали

После того, как станок настроен, можно начинать процесс производства. Здесь также предусмотрены несколько шагов:

- Пробный прогон. Запустите программу в воздухе, на высоте около 5 см от детали.

- Запустите программу. Обратите внимание, чтобы не было сообщений об ошибках.

- Отрегулируйте смещения как требуется. Проверьте характеристики детали и при необходимости отрегулируйте регистры коррекции длины инструмента, чтобы убедиться, что деталь соответствует заданным параметрам.

- Завершение работы. По окончании работы снимите деталь с тисков и инструменты со шпинделя, очистите рабочую зону и выключите станок.

Рекомендуемое оборудование

Источник: top3dshop.ru

На фото: Лазерный станок LF3015GR (лазер RAYCUS)

Мы разобрались с тем, как работает ЧПУ станок , но важно иметь в виду, что для разных целей используются разные станки — существует большой выбор станков для работы с различными материалами, мы приведем примеры оборудования для разных типов станков.

Фрезерные обрабатывающие центры

Источник: top3dshop.ru, на фото: Лазерный маркер Han’s Laser EP-30-TWIN

Фрезерные станки используют для обработки корпусных деталей. С помощью такого устройства можно выполнить гнездование (раскрой) и другие виды фрезеровки, пяти и восьми-осевые станки позволяют производить также и токарные операции — нарезку резьбы, растачивание и т.д.

Мы рекомендуем фрезерно-гравировальный станок HL400T/2 от производителя Han’s. Он работает с такими материалами, как акрил, стекло, керамика, металл, пластик, достигая уровня повторяемости в ±0. 005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

Источник: top3dshop.ru, На фото: Фрезерно-гравировальный станок Han’s HL400T/2

Производитель SolidMetal предлагает несколько моделей обрабатывающих центров, например DC-6040A, DC-6050B, DC-8070B.

Источник: top3dshop.ru, на фото: Обрабатывающий центр SolidMetal DC-6040A

Фрезерные и лазерные станки с ЧПУ для бизнеса

Источник: top3dshop.ru, на фото: 3D фрезер Advercut K6090T4A

Если вы занимаетесь профессиональной фрезеровкой или лазерной гравировкой и вам нужен станок, который потянет большие объемы производства, стоит обратить внимание на следующих производителя Advercut.

Самая популярная модель Advercut K6090T4A — это 3D-фрезер с четырьмя одновременно работающими осями, со скоростью обработки 6 мм в минуту. Станок работает с легкими металлами, деревом, пластиком и композитными материалами. Подходит для гравировки, сверления, 3d-фрезерования.

Промышленный фрезерный станок Roland MODELA MDX-50 отлично подходит дляCAD/CAM образования, прототипирования и моделирования. На нем также можно печатать 3D-детали с точностью до 0.01 мм. Его преимущество перед обычными3D-принтерами в том, что он работает с любым материалом.

Источник: top3dshop.ru, на фото: Фрезерный станок Roland MODELA MDX-50

Производитель LTT предлагает лазерно-гравировальный станок LTT-Z6040B, который считается наиболее доступным на российском рынке, среди профессионального ЧПУ-оборудования. Станок работает с любыми материалами, кроме металла. Время непрерывной работы устройства — до 12 часов. Скорость гравировки — до 800 мм/сек, а скорость резки — 400 мм/с.

Источник: top3dshop.ru, на фото: Лазерно-гравировальный станок LTT-Z6040B

ЧПУ-фрезеры Dragontech доступны для малого и среднего бизнеса, благодаря невысокой цене и универсальности. Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Лазерные станки с ЧПУ

Han’s Laser. Лазерный станок Han’s HyRobot-C1000 с роботизированной системой резки, шестью осями и лазером мощностью в 1000 Вт — идеальное решение для профессионального производства. Модель отличается полностью закрытым корпусом, для удобства управления и безопасности оператора, а также оснащена кнопкой аварийной блокировки и функцией спящего режима, активирующейся при простое аппарата более 5 минут. Все это обеспечивает безопасное производство при минимальных энергозатратах.

Источник: top3dshop.ru, на фото: Лазерный станок Han’s HyRobot-C1000

Bodor. Этот производитель специализируется на лазерных граверах. Особого внимания заслуживают граверы серии BCL, например Bodor BCL1309X 150w, который отличается удобной конструкцией, наличием беспроводной связи, что обеспечивает удобное управление и легкое техническое обслуживание.

G.WEIKE, помимо прочих лазерных станков предлагает модель LF1325LC FIBER+CO2 DUAL USE — универсальный станок, который объединяет в себе две операции, выполняемые ранее двумя станками, поскольку принцип работы ЧПУ станка по металлу не предусматривает обработку других материалов.

Благодаря волоконным и CO2 лазерам, устройство позволяет производить резку как металлических, так и неметаллических изделий. Такая инновация позволяет пользователям в значительной степени сэкономить на себестоимости продукции, рабочей площади и обеспечивает высокую производственную эффективность.

Источник: top3dshop.ru, на фото: Лазерный станок LF1325LC FIBER+CO2 DUAL USE

Гравировальные станки серии LaserPro от GCC обеспечивают профессиональное качество гравировки. Применяются преимущественно для изготовления табличек с надписями, номерков, штампов, печатей, мелкой рекламной и сувенирной продукции с гравировкой.

Сопутствующее оборудование

Источник: top3dshop.ru, на фото: Заточный станок Jet JBG-150

Jet предлагает огромное количество оборудования разного предназначения, такого как заточный станок Jet JBG-150, тарельчато-ленточный шлифовальный станок Jet JSG-64, ленточнопильный станок Jet JWBS-9X, токарный станок по дереву Jet JWL-1440VS и т. д. Помимо этого, можно приобрести детали для станков ЧПУ, например струбцины, столярные тиски, вытяжные установки.

Источник: top3dshop.ru, на фото: Фрезерный вертикальный станок с ЧПУ Optimum F410

Optimum. Токарный станок с ЧПУ Optimum TU2304 CNC, сверлильный станок Optimum B17PRO, фрезерный вертикальный станок с ЧПУ Optimum F4, Фрезерный вертикальный станок с ЧПУ Optimum F410 и др. — все это оборудование можно приобрести для большого производства по доступной цене.

Источник: top3dshop.ru, на фото: Сверлильный станок Optimum B17PRO

Российский производитель специальных решений на основе лазерной техники

Источник: top3dshop.ru, на фото: Лазерный станок пятикоординатный СЛС5

Заслуживает внимания отечественный производитель ГК «Лазеры и аппаратура». Компания предлагает лазерные станки нескольких моделей, например МЛП2-Турбо, который отличается увеличенной рабочей зоной – до 500*500 мм и широким диапазоном волоконных источников излучения – 20, 30 , 50 Вт, и пятикоординатный лазерный станок СЛС5, который способен производить сложноконтурную лазерную резку, гравировку, прошивку одиночных отверстий малого диаметра (от 0,25 до 0,5 мм) или массивов таких отверстий в изделиях сложной формы.

Российские производители фрезерной техники

Источник: top3dshop.ru, на фото: Комплекс для лазерной 3D сварки ЛТСК41

Steepline предлагает огромное количество фрезерных станков с ЧПУ, среди которых SL01PEN. Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

Источник: top3dshop.ru, на фото: Станок фрезерный с ЧПУ Steepline SL01PEN

ООО СК РОУТЕР поставляет фрезерные станки для разных сфер производства. Например, станок Роутер 3020BZ предназначен для изготовления электродов для электроэрозионного станка, Роутер 4030 — для отраслей, где требуется высокая скорость и точность обработки, например, ювелирного и стоматологического производства, а Роутер 6040 Серво отлично справляется с обработкой широкого спектра материалов, от менее твердых полимеров, композитов, керамики и графитов, до более прочных, таких как титан и разные виды стали.

Источник: rusnc.ru, на фото: Роутер 3020

Умные станки. Производитель выпускает несколько моделей фрезерных станков для разных целей. Например, станок Clever В800 предназначен для работы с алюминиевыми заготовками. Изначально эта модель оснащена тремя осями, но предусмотрена также возможность модификации четвертой осью. При необходимости, шаговые двигатели можно заменить на серводвигатели, а блок ЧПУ — блоком от другого производителя.

Источник: top3dshop.ru, на фото: Фрезерный станок с ЧПУ Clever В800

Заключение

Мы рассмотрели принципы работы станков с ЧПУ, основы работы с ЧПУ, какие бывают станки и для каких целей.

Чтобы приобрести станок с ЧПУ — обращайтесь в Top 3D Shop. Наши специалисты помогут вам выбрать необходимое оборудование, максимально подходящее для выполнения ваших задач и соответствующее всем заданным параметрам.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Tokarnaya 4

2.

ТОКАРНАЯ ОБРАБОТКА

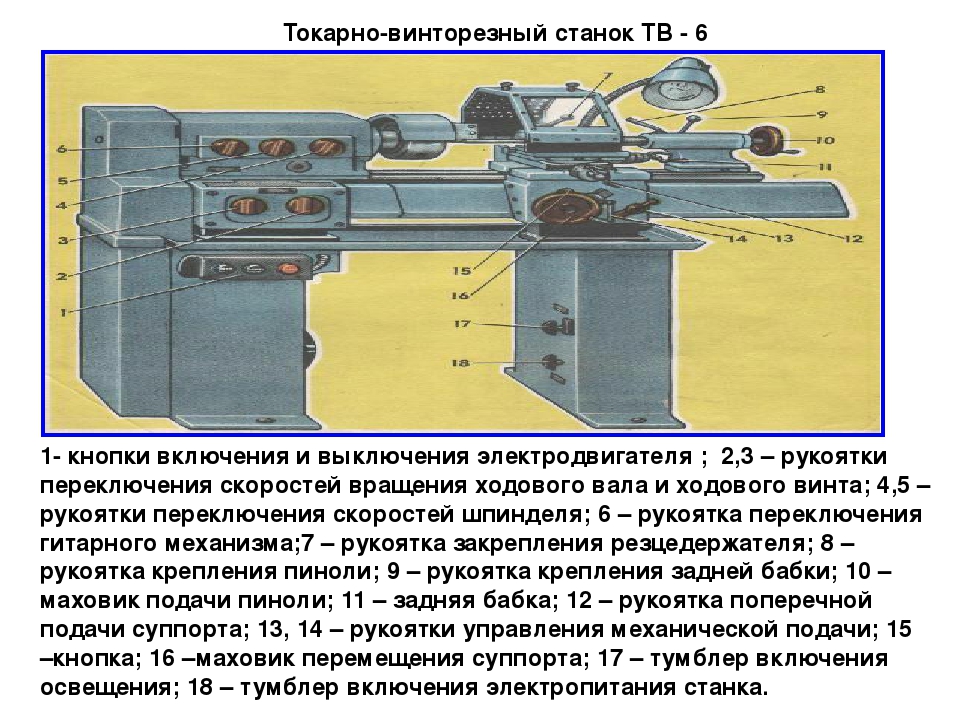

2.4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Наибольшее распространение ввиду своих исключительно широких технологических возможностей получили токарно-винторезные станки, отнесенные по классификации металлорежущих станков к шестому типу и имеющие в своем обозначении цифру 6, например, 1К62, 1М63, 16К20 и т. д.

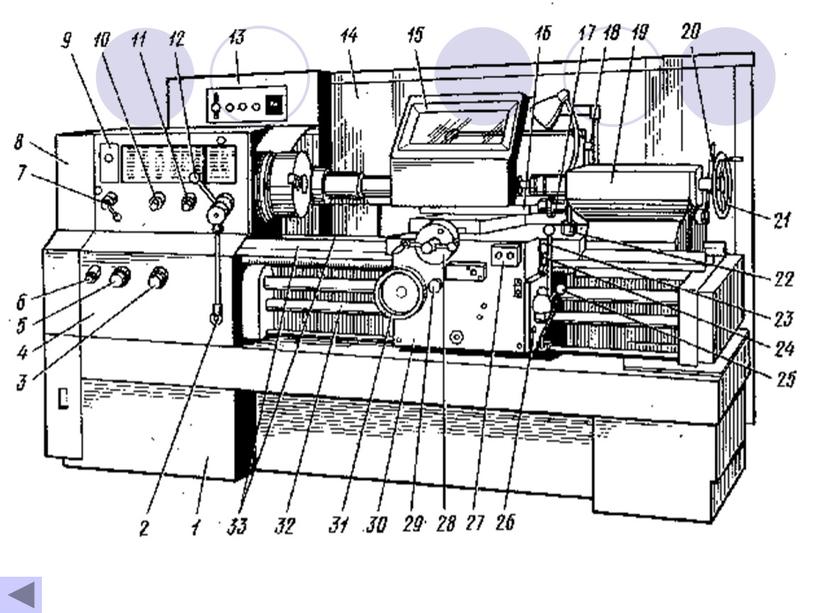

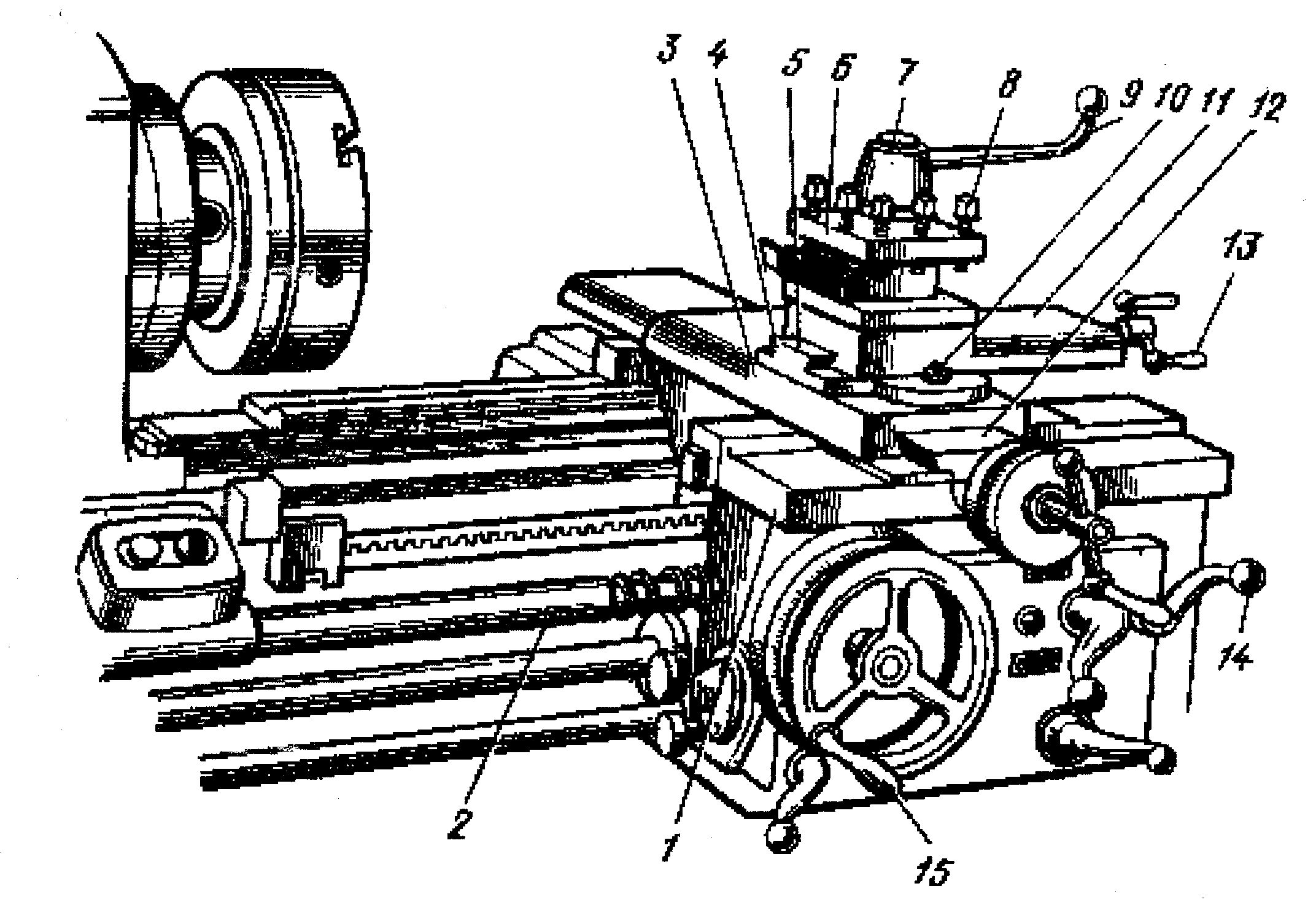

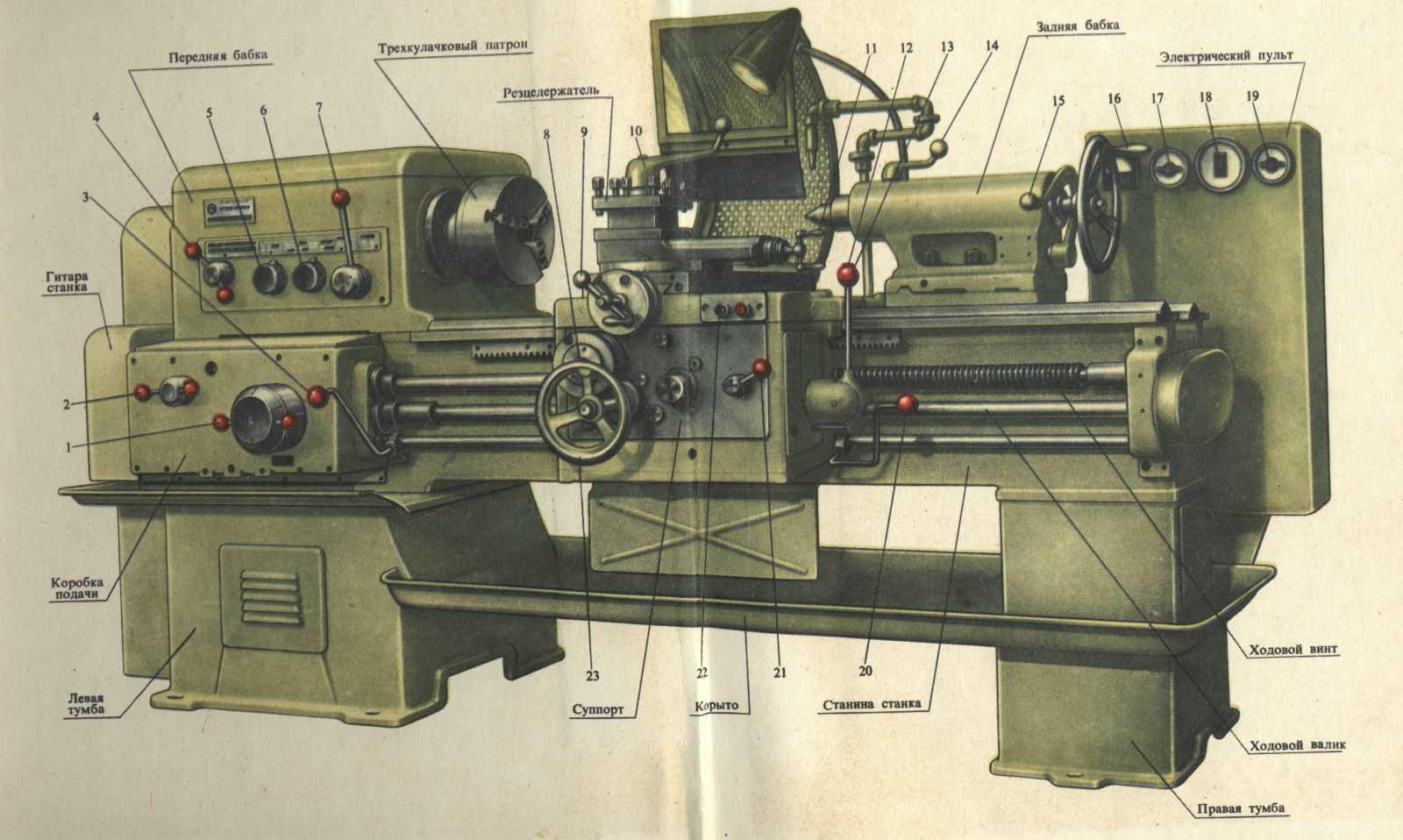

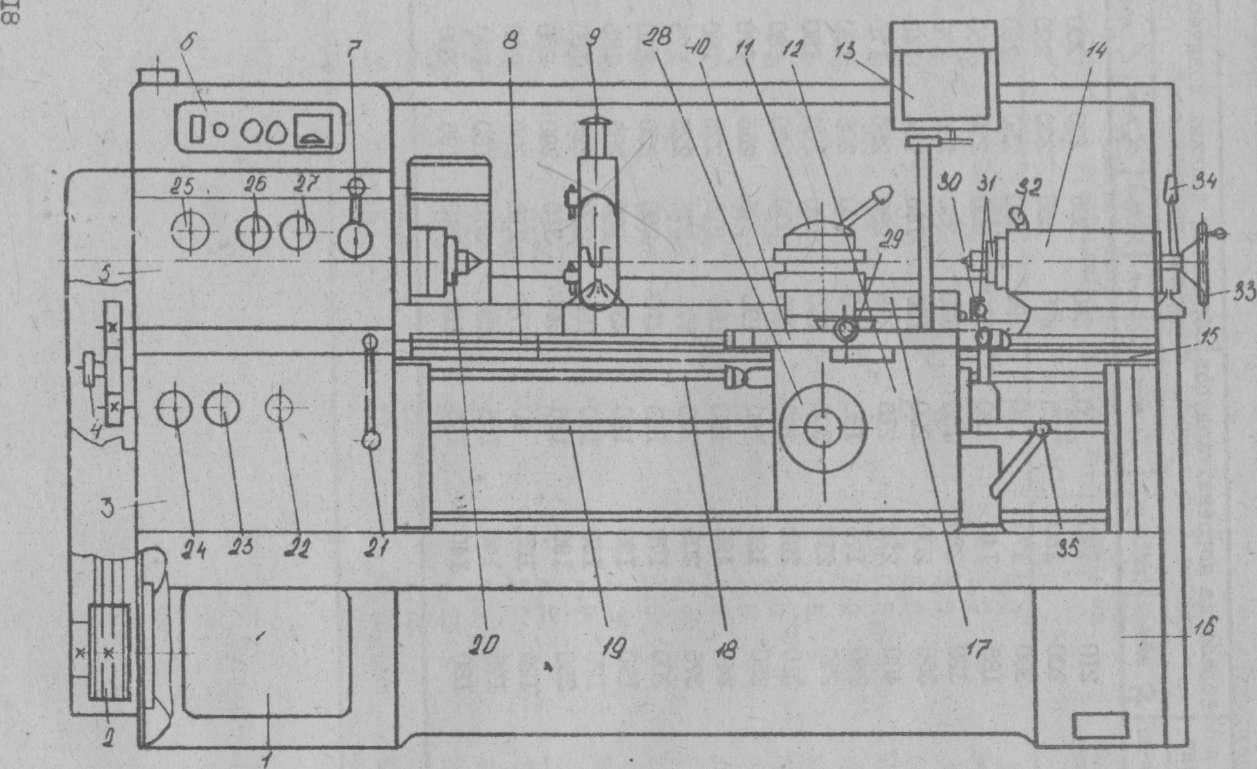

Рис. 2.6. Общий вид токарно-винторезного станка::

1 – станина; 2 – передняя бабка; 3 – шпиндель; 4 – задняя бабка;

5 – пиноль; 6 – коробка подач; 7 – суппорт; 8 – резцедержатель;

9 – фартук; 10 – ходовой вал; 11 – ходовой винт

Все узлы токарно-винторезного станка (рис. 2.6) смонтированы на станине 1. Слева на станине жестко закреплена передняя бабка 2, в которой помещен механизм коробки скоростей. Коробка скоростей представляет собой многоскоростную зубчатую передачу с выходным валом (шпинделем) 3, на котором закрепляются обрабатываемые заготовки.

С правой стороны станины на специальных направляющих находится задняя бабка 4, в пиноли 5 устанавливаются концевые инструменты и вспомогательная оснастка. Шпиндель 3 и отверстие пиноли 5 расположены на общей оси, называемой линией центров.

С левой стороны станины под коробкой скоростей закреплена коробка подач 6, многоскоростная зубчатая передача, передающая вращение ходовому валу 10 и ходовому винту 11. Между передней и задней бабками по направляющим станины перемещается суппорт 7, на котором находится резцедержатель 8.

Суппорт состоит из нижней каретки, обеспечивающей продольную подачу; поперечных (средних) салазок, обеспечивающих поперечную подачу; и верхних салазок, которые можно установить под любым углом относительно линии центров станка.

К продольному суппорту крепится фартук 9, механизм которого состоит из системы зубчатых колес, передающих вращение от ходового валика к реечной шестерне, которая, зацепляясь с закрепленной на станине рейкой, позволяет суппорту перемещаться в продольном направлении.

Токарный станок — виды, принцип работы и применение, оcобенности

Токарный станок – это металлорежущее оборудование для обработки металлических деталей точением, а также используемый для ряда других операций. Основным рабочим инструментом является резец. Благодаря большому разнообразию форм и размеров резцов на токарном станке можно изготавливать самые различные детали с цилиндрическими, коническими и сферическими поверхностями, производить обработку различных металлов.

Виды оборудования

Токарные станки классифицируются по ряду параметров, в первую очередь по назначению, универсальности или специализации оборудования, по его конструктивным особенностям. Также они подразделяются по:

- классу точности при обработке детали;

- автоматизации;

- массе;

- мощности двигателя и другим параметрам.

По действующей в РФ классификации существуют следующие типы токарных станков:

- одно- и многошпиндельные автоматы и полуавтоматы;

- отрезные;

- винторезные;

- револьверные;

- карусельные;

- лобовые;

- специализированные;

- специальные.

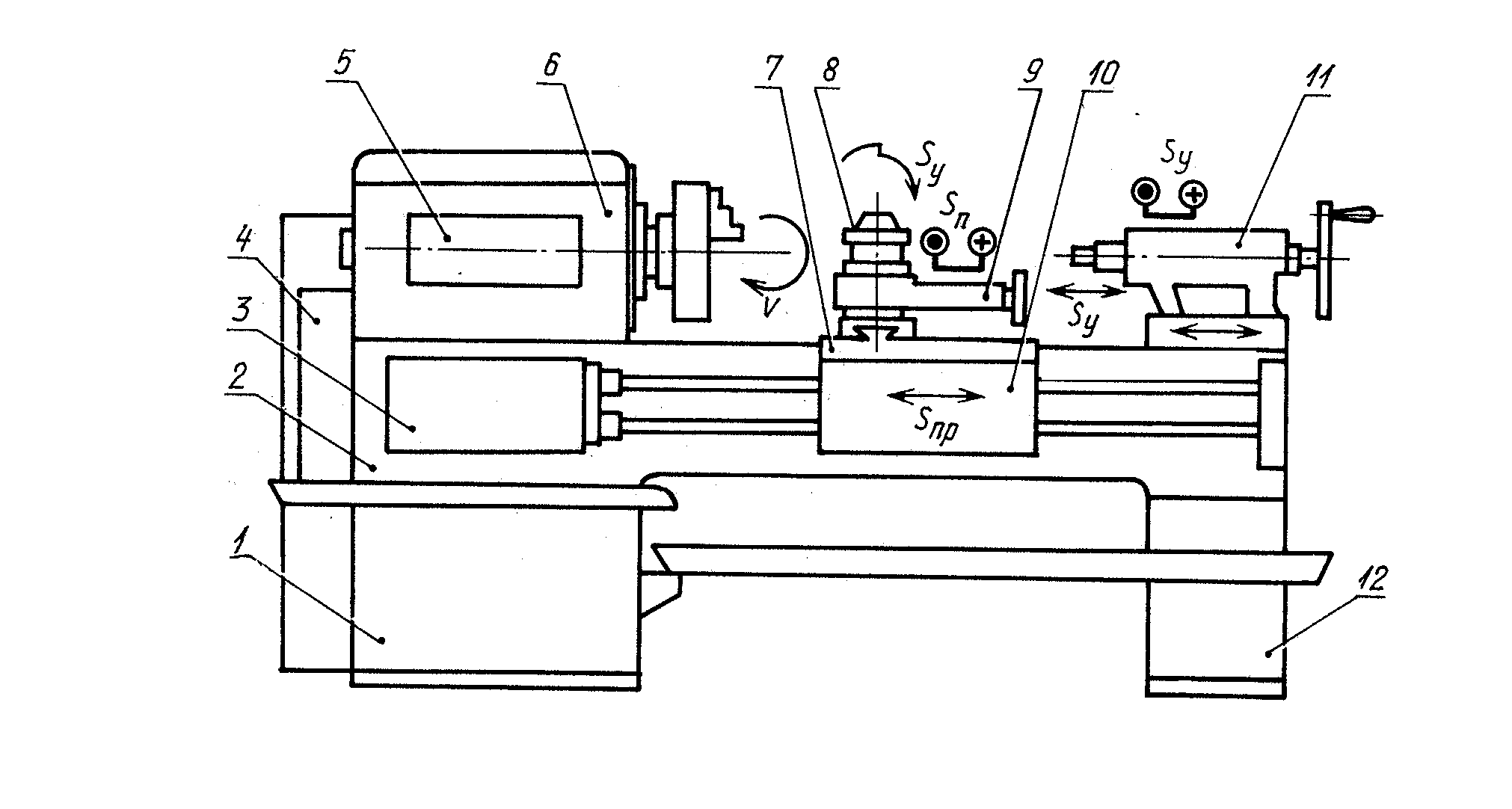

Принцип работы

Обработка резанием производится при контакте резца с вращающейся заготовкой. Вращательное движение осуществляет шпиндель или планшайба, необходимое усилие и частоту обеспечивает электродвигатель через ременную передачу и коробку скоростей. Резец крепится в суппорте и может передвигаться в поперечном и продольном направлении. От скорости движения суппорта зависит амплитуда подачи.

Станки могут быть с вертикальной или горизонтальной компоновкой. Это зависит от положения шпинделя, на который устанавливается заготовка. Вертикальная компоновка оптимальна для обработки тяжелых и коротких деталей, горизонтальная – для длинных с небольшим или средним диаметром.

Основные преимущества токарной обработки:

- Высокая сложность изготавливаемых деталей.

- Возможность работы с любыми металлами.

- Высокое качество и точность обработки.

- Большая производительность.

Конструкция

Независимо от типа и модели, в конструкции станка есть несколько основных частей:

- Станина – основной элемент оборудования предназначенный для размещения всех узлов и систем.

- Фартук – узел преобразующий вращательное движение винта или вала в поступательное перемещение суппорта.

- Шпиндельная бабка. Состоит из шпинделя и коробки скоростей.

- Суппорт – узел станка для крепления рабочего инструмента и обеспечения требуемой для обработки заготовки движения подачи. Конструкция включает одну или несколько нижних кареток и верхнюю для установки резцедержателя.

- Коробка подач – обеспечивает передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – электромотор, специальные элементы и органы управления.

Практически все элементы токарного оборудования унифицированы для упрощения технического обслуживания и ремонта.

Особенности токарной обработки

Качество и производительность токарной обработки напрямую зависит от правильности выбора режима реза. Для расчета берутся справочные данные о скорости для различных материалов – сталь, медь, чугун и т. д. Также необходимы данные о плотности материала и других его параметрах. При правильном определении режима реза обеспечивается высокоэффективная и экономичная обработка, увеличивается срок службы инструмента и оборудования.

Основными параметрами являются глубина резания, подача и скорость вращения. Также учитывается форма резца, материал инструмента и заготовки. При расчете определяется шероховатость заготовки и на основании этих данных – параметры обточки поверхностей. Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

ГОСТ

Основные параметры и нормы точности токарных станков регулирует ГОСТ 18097-93. Действуют и другие стандартны на различные типы токарного оборудования.

Токарные станки — классификация, устройство, принцип действия

Пресс-релиз

Токарные станки составляют одну из подгрупп металлорежущего оборудования. Они предназначены для обработки тел путем снятия слоя материала (стружки). Именно на основе токарных станков создавались другие виды — шлифовальные, сверлильные.

История токарного станка

История гласит, что первый токарный станок был изобретен в 650 г. до н. э. В то время станком назывались два центра, которые вращали рабы. Мастер держал заготовку в руках, и прижимая ее то слабее, то сильнее, придавал требуемую форму. Пять столетий спустя внешний вид станка изменился — заготовку вращала тетива, обернутая вокруг нее таким образом, чтобы при движении лука то в одну, то в другую сторону заготовка делала несколько оборотов вокруг своей оси.

Время шло, техника не стояла на месте. Был изобретен ножной привод, что, конечно же, намного упростило работу на токарном станке. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами. На таких станках обрабатывали довольно сложные детали — вплоть до шара. И все же механическая обработка металла была недостаточно эффективной — привод был слишком маломощным, чтобы снимать с металла большую стружку.

В начале XVIII века Андрей Константинович Нартов, механик Петра первого, изобрел токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. И, наконец, Генри Модсли создал универсальный токарный станок, ставший основой машиностроения.

Классификация токарных станков

Существуют следующие типы токарных станков:

- одношпиндельные автоматы и полуавтоматы

- многошпиндельные автоматы и полуавтоматы

- токарно-револьверные

- операционные отрезные

- токарно-карусельные

- токарно-винторезные

- токарные многорезцовые автоматы

- токарно-заточные и токарно-фасонные

- разные станки

Устройство токарных станков

Суппорт — это механический держатель для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям. Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта), которые перемещаются по направляющим станины с помощью рукоятки и обеспечивают перемещение резца вдоль заготовки. Резцедержатель (резцовая головка) с болтами крепится к верхним салазкам с помощью рукоятки, которая перемещается по винту. Привод перемещения суппорта производится от ходового винта, от ходового вала, расположенного под ходовым винтом, или вручную.

Коробка подач. Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала. Движение на коробку подач также передается от электродвигателя. Движение идет через блок сменных зубчатых колес.

Станина с корытом для сбора охлаждающей жидкости и стружки, станина с направляющими суппорта и задней бабки, неподвижная передняя бабка со шпинделем и коробкой скоростей, которая может располагаться и в др. месте, например в основании, передвижная задняя бабка, закрепляемая на станине в определённом положении. Каретка и поперечные салазки перемещаются вручную или автоматически. Для быстрого хода суппорта служит дополнительный привод ходового валика от электродвигателя через обгонную муфту.

месте, например в основании, передвижная задняя бабка, закрепляемая на станине в определённом положении. Каретка и поперечные салазки перемещаются вручную или автоматически. Для быстрого хода суппорта служит дополнительный привод ходового валика от электродвигателя через обгонную муфту.

Токарный станок 16К20

Компания специализируется на производстве металлорежущего инструмента. Несмотря на большое разнообразие конструкций станков, в их механизмах есть много общего и сходного. Самым распространенным является токарно-винторезный станок 16К20. Этот станок предназначен для токарных операций, растачивания отверстий, сверления и нанесения резьбы.

Токарный станок 16К20 характеризуется высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Ремонт токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании. Капитальный ремонт и модернизация бывшего в эксплуатации металлообрабатывающего оборудования включает в себя следующие операции:

- мелкий ремонт токарных станков и другого оборудования;

- замена поврежденных и изношенных узлов оборудования;

- шлифовка направляющих токарных станков;

- восстановление геометрической базы оборудования;

- полная дефектация всех узлов оборудования;

- сборка и регулировка токарных станков.

Универсальный токарный станок по металлу: что это такое

20.03.2020

- Назначение и описание

- Разновидности

- Как устроен токарный станок, из чего он состоит

- Схема токарного станка со всеми основными устройствами

- Что делает токарный станок, как он работает

- Управление токарным станком: как включить устройство и начать работу

- Как установить и настроить токарный станок

- Как выбрать токарный станок по металлу и разобрать маркировку

Точение – один из наиболее популярных и востребованных способов металлообработки. В данной статье мы расскажем про устройство универсального токарного станка по металлу, что это за оборудование, какие у него технические характеристики, как выбрать и установить подходящий и провести на нём обработку, а также о его видах.

В данной статье мы расскажем про устройство универсального токарного станка по металлу, что это за оборудование, какие у него технические характеристики, как выбрать и установить подходящий и провести на нём обработку, а также о его видах.

Фактически любое предприятие, работающее со сталью, имеет в цеху агрегат, способный вытачивать из заготовки цилиндрической формы нужные элементы, например, валы.

Сама конструкция применяется не только для работы с металлическими изделиями, но и с другими материалами. Первые прародители установок были созданы еще в 7 веке до нашей эры. Они использовались преимущественно для дерева или кости и имели примитивный механизм обрабатывания: деревянная станина, не самые прочные зажимы и ручной привод. Однако суть операции осталась прежней.

И только в начале восемнадцатого столетия появились первые модели, которые предназначались для работы на цехах с металлическими заготовками.

Сейчас современные аппараты имеют электрический привод, крепкое основание, прочный инструмент из инструментальной стали. Некоторые машины оснащены числовым программным обеспечением, то есть имеют высокую степень автоматизации.

Суть операции по металлообработке заключается в следующем. С двух сторон необработанный материал зажимается специальными фиксаторами. Шпиндели начинают вращение, вместе с ними, соответственно, приходит в движение и сама заготовка. Затем начинает двигаться инструмент. Он имеет несколько осей – направляющих, в зависимости от модификации оборудования. Посмотрим, как выглядит токарный станок на изображении:

Затем используются различные инструменты. Резец снимает верхний слой с поверхности, производя основную операцию – точение. Универсальные аппараты также дополнительно обладают способностью делать отверстия, наносить резьбу.

Рассмотрим, какое назначение имеет данный агрегат. Он выполняет следующие функции:

- ● выработка винторезных метчиков и плашек – можно сделать из прутка полноценный болт, саморез;

- ● создание конуса – полного или усеченного, сплошного или полого;

- ● развертка отверстий – глухих или сплошных, их последующее шлифование, различная обработка;

- ● обрезка краев, торцевых частей;

- ● разрезка одного элемента на два и более.

Универсальные агрегаты имеют максимальный набор функций. Однако классическая старая модель может выполнять немногие задачи. Основной является снятие верхнего слоя металла с цилиндрической заготовки.

Классификация изделий проходит по нескольким основаниям. Основные особенности и характеристики можно понять из маркировки. Рассмотрим, какие критерии являются основополагающими при выборе.

Класс точности работы токарного станка

Здесь все предельно просто. Чем лучше заточены инструменты, выверен чертеж, тем точнее будет результат. Но между ручным и автоматизированным процессом есть ощутимая разница. Оборудование, оснащенное ЧПУ, имеет большое преимущество перед трудом вручную. Особенно это касается мелких деталей.

Буква, поставленная в маркировке, характеризует класс точности. Приведем их в порядке возрастания от нормального до особо высокого в этой таблице:

|

Обозначение |

Допустимая погрешность в процентах |

Трудоемкость изготовления, % |

|

Н |

100 |

100 |

|

П |

60 |

140 |

|

В |

40 |

200 |

|

А |

25 |

280 |

|

С |

16 |

450 |

Масса

Любое оборудование для металлообработки имеет значительный вес. В большинстве случаев требуется дополнительное укрепление полов, например, заливка бетонного основания. Обычно такие тяжелые конструкции помещаются на первом этаже.

В большинстве случаев требуется дополнительное укрепление полов, например, заливка бетонного основания. Обычно такие тяжелые конструкции помещаются на первом этаже.

От того, к какому классу относится агрегат, зависит то, что можно сделать на токарном станке, то есть – с чем работать. Небольшие установки хорошо справятся с мелкими деталями. Но если стоит вопрос об обработке в целях машиностроения, то зачастую его недостаточно. Посмотрим в небольшой таблице, какие разновидности различают:

|

Название |

Максимальная масса (в тоннах) |

|

Легкий |

до 1 |

|

Средний |

от 1 до 10 |

|

Тяжелый |

более 10 |

|

Уникальный |

выше 100 |

Степень автоматизации

Чем более автоматизированно работает машина, тем меньше физического труда должен применять сотрудник. Токарь испытывает меньше воздействия на свое здоровье на производстве, поскольку не обязан постоянно испытывать усталость, а также влияние высокого уровня шума.

Второе достоинство автоматов – ускорение всех процессов, повышение производительности. Особенно это касается серийного производства, когда все изготовление поставлено на конвейер.

Третье преимущество – уменьшение количества ошибок и увеличение точности. Обычно любые погрешности и дефекты – следствие ошибочных действий токаря. Отсутствие издержек на дефективные заготовки поможет существенно сэкономить. Рассмотрим, как работать на токарном станке по металлу, в зависимости от степени автоматизации:

Рассмотрим, как работать на токарном станке по металлу, в зависимости от степени автоматизации:

- ● С ручным управлением. Привод двух основных движений (вращение и подача) механизирован. Но перемещение инструмента, установка заготовки, фиксация, снятие стружки, подача смазки – все это нужно делать вручную.

- ● Полуавтомат. Все перечисленные выше процедуры управляются компьютером. Исключением является постановка и снятие детали.

- ● Автомат. Самые прогрессивные модели, в основном они оснащены пультом ЧПУ. Оператор исключительно контролирует самостоятельную работу машины.

Широкий выбор автоматических установок представлен в интернет-магазине «Сармат». Их применение будет экономически выгодно не только на крупных заводах, но и на небольших мелкосерийных производствах.

Гибкость системы

Есть классические машины, а есть ГПУ, то есть гибкий производственный модуль. Второй отличается тем, что на нем можно быстро и просто перенастраивать назначение работы. То есть переходить с одного цикла на другой. Это выгодно, когда на производстве находится целая серия изделий с разным типоразмером.

Специальное назначение в обработке металла

Есть ряд машин, которые обладают уникальными возможностями. Они используются исключительно для одной операции, но выполняют ее максимально качественно и точно.

Универсальность

То, что можно делать на разных видах токарных станков, зависит от многозадачности. Универсальные аппараты имеют множество инструментов, а также обладают возможностью перемещения суппорта во многих направлениях. Классические агрегаты обладают только двумя осями движения, в то время как есть до 6 направлений.

Практически все изделия с ЧПУ дают возможность выполнять много задач, в том числе винторезные, все они представлены выше.

Старые модели обычно не оснащены пультом управления и имеют узкую направленность. Модернизация на производстве часто включает замену устаревших конструкций на более универсальные. Это позволяет не только ускорить производственный процесс, но и сократить трудозатраты, в некотором случае – рабочие места, так как теперь с новыми аппаратами множество действий за то же время может выполнить один оператор.

Модернизация на производстве часто включает замену устаревших конструкций на более универсальные. Это позволяет не только ускорить производственный процесс, но и сократить трудозатраты, в некотором случае – рабочие места, так как теперь с новыми аппаратами множество действий за то же время может выполнить один оператор.

Конструкция всех установок включает в себя следующие узлы:

- ● Станина. Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части.

- ● Фартук. Отвечает за преобразование энергии в движение.

- ● Бабки. Их две – одна просто отвечает за фиксацию, другая включает в себя двигатель и шпиндель, который удерживает и одновременно вращает заготовку.

- ● Суппорт. Он отвечает за инструмент – его перемещение и фиксирование.

- ● Коробка подач и прочие элементы, позволяющие изменять скорость и направление движения подвижных узлов.

- ● Числовой пульт управления, который, в свою очередь, включает дисплей, шкаф с кнопками и саму программу.

Это основные части, но есть и дополнительные системы, например, подача смазывающей и охлаждающей жидкости или отвод стружек.

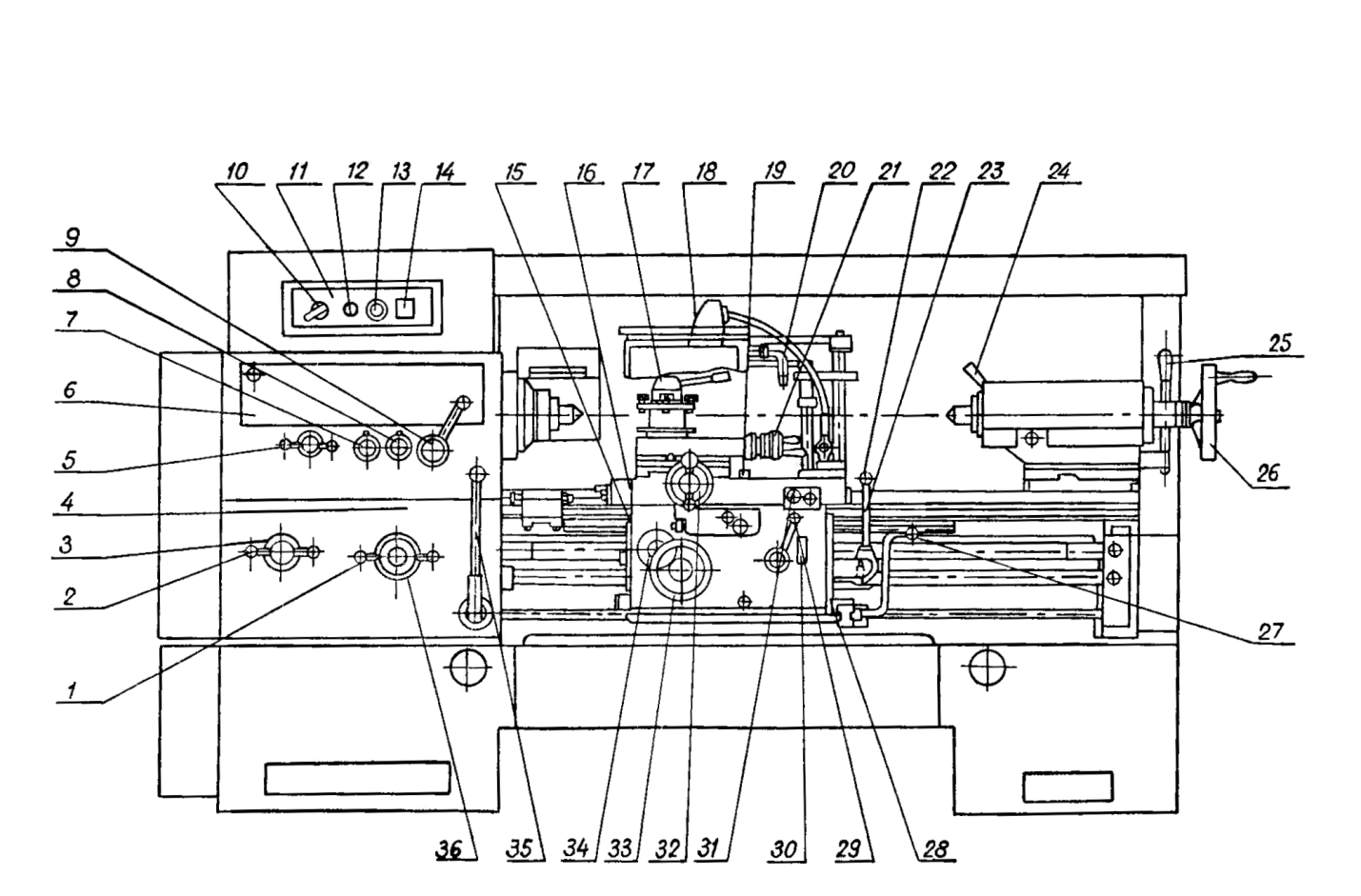

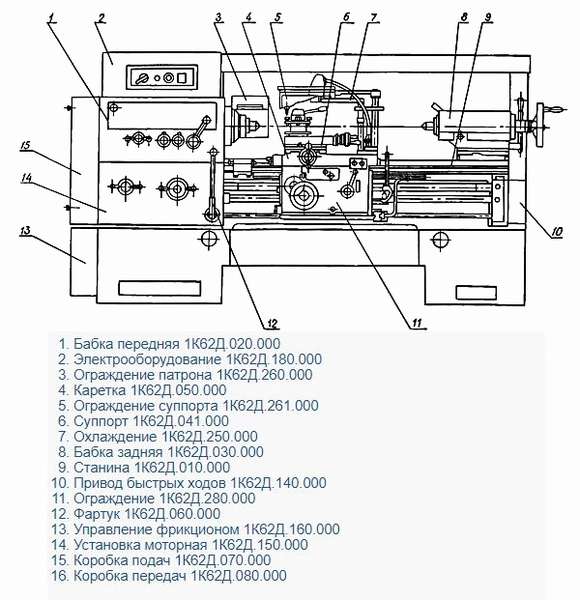

После словесного описания давайте посмотрим на реальный чертеж изделия:

На изображении мы видим универсальный прибор, который оснащен возможностью не только выполнять точение, но и нарезать резьбу.

Вот еще одна схематическая фотография реального агрегата:

На ней мы видим помимо основных и второстепенные составляющие:

- ● Передняя и задняя тумбы. Это элемент станины, который несет на себе основную нагрузку. При конструировании учитывается также пощадь поверхности. Вторая их задача – обеспечение достаточной высоты для комфортной работы токаря.

- ● На фартуке расположено колесо и рукоятка для перемещения продольных и поперечных салазок.

- ● На задней бабке расположены также винты для фиксации.

- ● Посередине мы видим подвижный блок, который оснащен ручкой крепления резцедержателя и затяжной головкой – здесь устанавливается инструмент.

Что делает токарный станок, как он работает

Принцип работы оборудования довольно прост. Электродвигатель генерирует подачу энергии, которая в коробке скоростей превращается в силу движения – вращение передается на шпиндель или планшайбу. Эти элементы заставляют вращаться заготовку.

Одновременно с этим начинает двигаться суппорт. Вне зависимости от уровня автоматизации, существуют горизонтальные и вертикальные аппараты. Это влияет на то, какая ось передвижения инструмента является основной.

Таким образом, движения только два – вращение и подача. Оператор направляет суппорт в нужное место. Режущая часть снимает верхний слой с металлической поверхности, образуется стружка.

Сперва необходимо установить заготовку в двух шпинделях и проверить надежность крепления. Если на большой скорости один из держателей вылетит из своего места, возможны тяжелые последствия, как для аппаратуры, так и для инженера. Второй этап – выбор и установка инструмента. При классических задачах используются резцы, иногда могут понадобится сверла или метчики (при сверлении отверстий и нанесении внутренней резьбы). В оборудовании, оснащенном ЧПУ обе эти операции часто выполняются автоматически. На полуавтоматах это делает оператор.

Дальнейшие действия могут быть различными в зависимости от типа машины.

На автомате:

- ● Разработать проект, ввести данные в систему управления.

- ● Включить токарный станок.

- ● Следить за правильным исполнением процедуры.

Для ручного производства:

- ● Произвести включение двигателя.

- ● С помощью коробки скоростей выбрать оптимальное число вращений в секунду.

- ● Ручками и колесом управлять за передвижением суппорта, срезая нужный размер верхнего слоя.

Также на разных этапах должен проводиться контрольный замер. Затем можно произвести шлифовку.

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. Компания «Сармат» не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

На данном изображении показана установка аппарата на бетонном полу:

При покупке необходимо отталкиваться от:

- ● Потребностей производства. Для мелкосерийной и эксклюзивной работы нужны универсальные устройства, которые можно перепрограммировать.

- ● Типа завода. В зависимости от размера обрабатываемых деталей (машиностроение или создание мелких элементов) потребуется разный вид машин по массе.

- ● Помещения цеха. Иногда удобнее установить вертикальные агрегаты вместо горизонтальных – они занимают меньше места, но подходят не для любых заготовок.

- ● Стоимости. Чем выше класс точности и больше функций, тем дороже стоит устройство. Мы не рекомендуем брать бывшие в употреблении аппараты, так как они могут быть просто испорчены неправильным обращением. А ремонт обойдется дороже, чем покупка нового.

Уделяйте внимание маркировке. На ней представлена вся необходимая информация и особенные технические характеристики.

Широкий ассортимент продукции представлен в каталоге интернет-магазина «Сармат». Компания занимается реализацией металлообрабатывающей техники с числовым пультом управления. Здесь можно купить оборудование разного ценового сегмента с высокой точностью.

В статье мы постарались разобрать все об универсальных токарных станках и о том, как на нем нарезать резьбу, производить обработку металла, делать отверстия. При работе придерживайтесь техники безопасности.

Принцип работы токарного станка

ТОКАРНЫЙ СТАНОК

Принцип работы : Токарный станок — это станок, который удерживает заготовку между двумя жесткими и прочными опорами, называемыми центрами, или в патроне или лицевой пластине, которые вращаются. Режущий инструмент жестко удерживается и поддерживается в стойке для инструмента, которая подается против вращающейся работы. Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси работы.

Режущий инструмент также может подаваться под углом к оси работы для обработки конусов и углов.

Конструкция : Основными частями токарного станка являются станина, передняя бабка, быстросменный редуктор, каретка и задняя бабка.

1. Станина : Станина представляет собой тяжелую, прочную отливку, в которой установлены рабочие части токарного станка. Он несет переднюю и заднюю бабки для поддержки заготовки и обеспечивает основу для движения каретки, на которой установлен инструмент.

2. Ножки : Ножки несут всю нагрузку на машину и прочно прикреплены к полу фундаментными болтами.

3. Передняя бабка : Передняя бабка зажимается с левой стороны станины и служит корпусом для ведущих шкивов, задних шестерен, шпинделя передней бабки, подвижного центра и шестерни обратной подачи. Шпиндель передней бабки представляет собой полый цилиндрический вал, который обеспечивает привод от двигателя к рабочим удерживающим устройствам.

4. Коробка передач : Быстросменная коробка передач расположена под передней бабкой и содержит несколько шестерен разного размера.

5. Каретка : Каретка расположена между передней и задней бабками и служит для поддержки, направления и подачи инструмента против работы во время работы. Основные части вагона:

а). Седло представляет собой отливку Н-образной формы, установленную на вершине токарных путей. Он поддерживает поперечные суппорты, составную опору и резцедержатель.

б). Поперечный суппорт установлен на верхней части седла и обеспечивает навесное или автоматическое поперечное перемещение режущего инструмента.

в). Составная опора устанавливается на верхней части поперечных суппортов и используется для поддержки резцедержателя и режущего инструмента.

г). Резцедержатель установлен на составной опоре и жестко зажимает режущий инструмент или державку на нужной высоте относительно оси рабочего центра.

е). Фартук прикреплен к седлу и в нем размещены шестерни, муфты и рычаги, необходимые для перемещения каретки или поперечного суппорта. Одновременное зацепление рычага с разрезной гайкой и рычага автоматической подачи предотвращается, поскольку она перемещается по станине токарного станка.

6. Задняя бабка : Задняя бабка представляет собой подвижную отливку, расположенную напротив передней бабки по ходам станины. Задняя бабка может скользить по станине для размещения заготовок разной длины между центрами. Зажим задней бабки предназначен для фиксации задней бабки в любом желаемом положении. Шпиндель задней бабки имеет внутренний конус для удержания мертвой точки и инструментов с коническим хвостовиком, таких как развертки и сверла.

Зажим задней бабки предназначен для фиксации задней бабки в любом желаемом положении. Шпиндель задней бабки имеет внутренний конус для удержания мертвой точки и инструментов с коническим хвостовиком, таких как развертки и сверла.

ОПЕРАЦИИ НА СТАНКЕ

Токарный станок для двигателей — это точный и универсальный станок, на котором можно выполнять множество операций.Эти операции:

1. Простое точение и ступенчатое точение

2. Облицовка

3. Расставание

4. Бурение

5. Развертка

6. Скучно

7. Накатка

8. Обработка канавок

9. Нарезание резьбы

10. Формовка

11. Снятие фаски

12. Шпатлевка и полировка

13. Токарная обработка конуса

Последнее обновление: 13 ноября 2014 г., четверг

СвязанныеЧто такое токарный станок? Основные части, операции и работа

В этой статье мы разберемся, что такое токарный станок — основные части, операции и работа.Практически каждая отрасль производства токарных станков используется. Он используется для выполнения различных операций, чтобы придать работе желаемую форму и размер. Если студент-инженер думает о работе в какой-либо обрабатывающей промышленности, то он или она должны обладать большими знаниями о токарном станке. В этом посте мы обсудим токарный станок, его основные части, принцип работы, работу, преимущества и недостатки со схемой и видеоуроком.

Что такое токарный станок?Токарный станок — это станок, который используется для вращения заготовки для выполнения различных операций, таких как токарная обработка, торцевание, накатка, нарезание канавок и т. Д., с помощью инструментов, которые прикладываются к заготовке.

Принцип работы токарного станка Токарный станок предназначен для удаления металла с детали для придания ей желаемой формы и размера. В токарном станке заготовка вращается против инструмента. Инструмент используется для удаления материала с заготовки. Направление движения инструмента называется подачей.

В токарном станке заготовка вращается против инструмента. Инструмент используется для удаления материала с заготовки. Направление движения инструмента называется подачей.

Различные основные части токарного станка

1.Передняя бабкаОн находится на левой стороне токарного станка. Он удерживает зубчатую передачу, главный шпиндель, патрон, рычаги управления скоростью передачи и контроллеры подачи. Он совмещен с задней бабкой. Передняя бабка изготовлена из чугуна.

(i) Патрон

Это та часть токарного станка, которая используется для удержания заготовки. Он прикреплен к главному шпинделю передней бабки. Он вращается вместе со шпинделем, а также вращает заготовку. В токарном станке мы обычно используем трехкулачковую или четырехкулачковую проверку.Три кулачка трехкулачкового патрона приводятся в движение одновременно, но кулачки четырехкулачкового патрона перемещаются независимо.

(ii) Главный шпиндель

Эта часть токарного станка используется для удержания в нем цилиндрической заготовки. Это полый вал, на котором установлен патрон.

(iii) Селектор подачи

Используется для выбора направления подачи, т.е. хотим ли мы перемещать инструмент слева направо или справа налево. Селектор подачи находится на передней бабке.

2. Задняя бабкаОн находится с правой стороны токарного станка. Он используется для поддержки заготовки. Он поддерживает заготовку с одного конца, то есть с правого конца.

3. КроватьЭто основная часть токарного станка. Все детали токарного станка прикручены к станине. Он состоит из передней бабки, задней бабки, направляющих каретки и других деталей. Изготовлен из чугуна.

Направляющие

На станине есть направляющие.Как следует из названия, он используется для направления задней бабки и каретки. Задняя бабка и каретка скользят по направляющим. Это перевернутый V.

Задняя бабка и каретка скользят по направляющим. Это перевернутый V.

Также читают:

4. КареткаКаретка находится между передней и задней бабками. Он несет фартук, седло, составную опору, поперечную салазку и стойку для инструмента.

(i) Стойка для инструмента: Используется для удержания инструмента. Имеет Т-образный паз для крепления инструмента. Резцедержатель прикручен к каретке болтами.

(ii) Составная опора: Используется для установки инструмента под желаемым углом для точения конуса и других операций.

(iii) Поперечный суппорт: Поперечный суппорт используется для перемещения инструмента перпендикулярно оси токарного станка.

(iv) Седло: Верхняя часть каретки называется седлом. Поперечный суппорт установлен на седле.

(v) Фартук: Передняя часть каретки называется фартуком. Он содержит весь механизм перемещения и управления кареткой.

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

6. Подающая штангаИспользуется для перемещения каретки слева направо и наоборот.

7. Противень для стружкиПоддон для стружки используется для сбора стружки, образующейся во время работы токарного станка. Он присутствует в нижней части токарного станка.

8. МаховикЭто колесо, которое приводится в действие вручную для перемещения поперечного суппорта, каретки, задней бабки и других деталей, имеющих маховик.

Для лучшего объяснения основных частей токарного станка посмотрите видео, представленное ниже:

Типы токарных станков

Токарный станок обычно делится на три типа.

1. Станок токарный двигатель

2. Станок токарный револьверный

3. Станок токарный специальный

Чтобы узнать больше о типах токарных станков, перейдите по ссылке ниже:

Типы токарных станков — мать всех машин

Операции на токарном станкеРазличные операции, которые мы выполняем на токарном станке:

1.Облицовка

Это первая операция, выполняемая с заготовкой. Это операция механической обработки, которая выполняется для получения плоских поверхностей на концах заготовки. Эта операция выполняется путем подачи инструмента перпендикулярно оси вращения патрона.

2. Токарная

При токарной обработке излишки материала удаляются с поверхности заготовки, чтобы получить цилиндрическую поверхность желаемой формы и размера. Во время токарной операции подача перемещается по оси вращения патрона.Уменьшает диаметр цилиндрической заготовки.

Также читают:

3. Сверлильный

Процесс удаления материала из отверстия в заготовке называется растачиванием. Отверстия просверливаются с помощью одноточечного режущего инструмента.

4. Бурение

Это процесс сверления отверстий в заготовке с помощью сверл. Сверло удерживается в задней бабке, и операция сверления выполняется путем продвижения сверла в заготовке путем вращения ручки задней бабки.

5. Развертка

Процесс увеличения отверстий до точных размеров называется расширением. Развертка всегда выполняется после сверления. Это похоже на процесс сверления. Развертка удерживается в задней бабке для выполнения операции развертывания.

Это похоже на процесс сверления. Развертка удерживается в задней бабке для выполнения операции развертывания.

6. Зенковка

Процесс растачивания отверстия более чем на один диаметр на одной оси называется зенковкой. Эта операция выполняется расточным инструментом.

7.Накатка

Это процесс создания углублений (углублений или острых углублений) на границе заготовки. Накатка выполняется для лучшего сцепления с работой. Выполняется накатным инструментом. Накатывающий инструмент прижимается к заготовке для выполнения накатки.

Также читают:

8. Снятие фаски

Снятие фаски — это процесс снятия фаски на крайних концах заготовки. Это делается для того, чтобы удалить заусенцы, защитить конец заготовки от повреждений и лучше выглядеть.

9. Расставание

Это процесс резки заготовки после того, как она была обработана до необходимой формы и размера.

10. Обработка канавок

Процесс создания узкой прорези на заготовке называется нарезанием канавок. Он также известен как врезка или шейка

.11. Формование

Это процесс, при котором на заготовке формируют выпуклую, вогнутую или любую неровную поверхность с помощью формовочного инструмента.Формовочный инструмент необходимой формы используется для выполнения формовочной операции.

12. Токарная обработка конуса

Это процесс, при котором заготовке придается коническая форма. При точении конуса подача устанавливается под углом к заготовке.

13. Нарезание резьбы

Процесс нарезания резьбы на цилиндрической работе называется нарезанием резьбы

14. Подрезка

При поднутрении мы увеличиваем диаметр, если это делается изнутри, и уменьшаем диаметр, если выполняем снаружи.Это делается в конце отверстия, возле ступенчатого выступа цилиндрической поверхности и в конце резьбовой части в блоте.

14. Токарная обработка эксцентрика

Это токарная операция, при которой токарная обработка выполняется на другой оси при одной настройке задания. Этот метод токарной обработки обычно используется для производства коленчатых и распределительных валов.

Работа токарного станкаДля работы на токарном станке необходимо посмотреть видео, приведенное ниже.Это длинный, но очень полезный.

Применение токарного станка

- Токарный станок применяется в металлообработке, токарной обработке дерева, прядении металла, восстановлении деталей, термическом напылении и обработке стекла.

- Из него можно формировать гончарные изделия, гончарный круг — новейшая известная конструкция, сделанная на токарном станке.

- Если у нас есть наиболее подходящее оборудование для токарного станка по металлу, то его можно использовать для производства большинства тел вращения, плоских поверхностей и винтовой резьбы или спиралей.

- На токарных станках для декоративных работ можно создавать трехмерные твердые тела невероятной сложности.

- Примерами различных предметов, которые производятся на токарном станке, являются подсвечники, стволы оружия, кий, ножки стола, чаши, бейсбольные биты, музыкальные инструменты, коленчатые валы и распределительные валы.

В этой статье мы узнали о , что такое токарный станок — основные части, операции и рабочие . Если вы обнаружите, что что-то отсутствует или неверно, оставьте комментарий И если вы найдете эту статью информативной, не забудьте поставить лайк и поделиться ею.

Все, что нужно знать о токарном станке

Токарный станок как один из старейших станков, считающийся матерью всех станков. Это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, а также для придания заготовке желаемой формы и размера.

Сегодня мы рассмотрим значение, историю, типы, принципы работы, детали и применение токарных станков.

История показала, что токарный станок был древним инструментом. Первое нарезание резьбы было разработано англичанином Генри Модслеем в 1797 году, что стало одной из основных операций, выполняемых на токарном станке.

ПриложенияПрименение токарного станка очень широкое, поскольку оно дает большие преимущества для их операций. Применяется при токарной обработке дерева, металлообработке, термическом напылении, прядении металла, обработке стекла, рекультивации деталей. Применение токарных станков также включает формование керамических изделий, наиболее известных как гончарный круг.

Металлообработка — это широко известный токарный станок, поскольку можно выполнять различные операции, в том числе резку, шлифовальное сверление, торцевание, накатку, точение и деформацию.

см. Мою рекомендацию

Принцип работы токарного станкаРаботать на токарном станке довольно просто, так как перед его использованием требуются некоторые базовые знания. Тем не менее, основная информация об использовании токарного станка заключается в размещении обрабатываемой детали между передней и задней бабками, которые, как говорят, находятся «между центрами». Что ж, для небольшой детали операция должна выполняться на меньшей версии токарного станка, который может крепко держаться только шпинделем. В этом рабочем состоянии операция торцевания выполняется, поскольку режущий инструмент прикладывает меньшее усилие.Работу также можно производить под прямым углом к оси вращения

. Эксцентриковое точение или многоосевое точение может быть достигнуто, когда заготовка установлена с определенной осью вращения. Когда он затем повторно устанавливается с новой осью вращения, в результате различные поперечные сечения заготовки становятся осесимметричными. Но заготовка не осесимметрична.

Когда он затем повторно устанавливается с новой осью вращения, в результате различные поперечные сечения заготовки становятся осесимметричными. Но заготовка не осесимметрична.

Резцедержатель надежно удерживает режущие инструменты в направлении вращающейся детали, что помогает добиться желаемого резания.

На видео ниже показан принцип работы токарного станка:

Ниже представлена полная схема токарного станка;

Спецификация токарного станкаТокарный станок можно обозначить как;

- Swing: самый большой диаметр, который можно повернуть для станины токарного станка

- Центр между передней бабкой и центром задней бабки

- Длина кровати в метрах

- Диапазон и количество скоростей шпинделя HS

- Лошадиная сила станка

- Вес станка в тон

- Шаг ходового винта

Токарный станок состоит из нескольких частей, которые образуют один эффективный инструмент, но есть несколько основных частей, которые должны быть известны как оператор.

Следующее, указанное ниже, является основным компонентом токарного станка;

- Передняя бабка

- Кровать

- Задняя бабка

- Стойка для инструмента

- Каретка

- Седло

- Поперечный суппорт

- Комбинированная опора

- Ходовой винт

- Подающая штанга

- Патрон

- Главный шпиндель

- Нога

Прочтите пояснения к этим частям

Типы станков токарных Помимо токарных станков, используемых в других областях, по мере развития технологий внедряется новое изобретение. Ниже приведены различные типы токарных станков, которые существуют в связи с категоризацией;

Ниже приведены различные типы токарных станков, которые существуют в связи с категоризацией;

- Центр или токарный станок для двигателя

- Станок скоростной токарный

- Токарно-револьверный станок

- Станок токарный инструментальный

- Станок токарно-горизонтальный

- Токарный автомат

- специального назначения и

- Токарный станок с ЧПУ

см. Мою рекомендацию

Правила техники безопасности на токарном станке

При использовании токарного станка необходимо соблюдать некоторые меры безопасности, которые необходимо соблюдать и соблюдать, чтобы обеспечить безопасность оператора, работы и станка.Это включает;

- Щетку следует использовать для удаления стружки, но не вручную

- Обрабатываемая деталь должна поддерживаться с помощью удерживающего устройства, не использовать руку

- Регулировка не должна производиться во время работы машины

- Не измеряйте вращающиеся части

- Используйте защитные очки, чтобы стружка не попала в глаз

- Убедитесь, что все детали машины надежно затянуты

- Избегайте летящей или свободной ткани

- Инструменты не должны находиться на столе для сверления

Надеюсь, вам понравился этот пост, и вы получили знания.Если да, вы можете свободно высказывать свою точку зрения в нашем разделе комментариев и, пожалуйста, поделиться с другими студентами. Спасибо!

Двигатель токарный станок

Двигатель токарный станок Токарный станок

Операции — Двигатель токарный станок

| Двигатель токарный станок работает по принципу вращения против режущий инструмент (рисунок 1). | |

Термин «токарный станок для двигателей» восходит к

какие ранние металлорежущие станки были приведены в действие. Эти ранние токарные станки использовали

паровые двигатели для питания станков. Обычно одна паровая машина

использовался для питания многих машин одновременно через серию ремней

и шкивы. Сегодня все токарные станки для двигателей используют один электродвигатель для

обеспечить мощность для управления машиной. Эти ранние токарные станки использовали

паровые двигатели для питания станков. Обычно одна паровая машина

использовался для питания многих машин одновременно через серию ремней

и шкивы. Сегодня все токарные станки для двигателей используют один электродвигатель для

обеспечить мощность для управления машиной.Токарный станок — один из старейших и важнейших станков в мире. механический цех (рисунок 2). | |

Токарный станок Операции

Токарные станки для двигателей могут выполнять множество различных операций обработки. Превращение цилиндрические поверхности, облицовка плоских поверхностей, нарезание резьбы, сверление и растачивание Вот некоторые из типичных операций, которые выполняются на токарном станке двигателя.

Токарный станок Размер

| Размер токарного станка определяется поворотом и длиной

кровать. Качели указывают на самый большой диаметр, который можно перевернуть

направляющие станины (плоские или v-образные опорные поверхности, которые выравнивают

машина). Длина станины не такая, как у самой длинной заготовки, которая может

быть обращенным. Как видно из рисунка 4, самый длинный кусок, который может быть

повернутой равна длине кровати за вычетом места, занимаемого

передняя бабка и задняя бабка. «А» — длина кровати. «B» — расстояние между центрами. «C» это качели. | |

2000-2002 Технический колледж Fox Valley / Wisc-Online. Все права защищены.

Токарный станок — полное руководство для начинающих

Токарный станок, вероятно, самый распространенный и важный станок в инструментальном цехе. В этом посте мы разберемся принцип работы токарного станка, его типы и особенности, а также операции, которые мы можем выполнять на нем. Все части токарного станка (Источник)

В этом посте мы разберемся принцип работы токарного станка, его типы и особенности, а также операции, которые мы можем выполнять на нем. Все части токарного станка (Источник)

- Изделие, которое мы обрабатываем на токарном станке, называется работой.

- Инструмент, который мы прикрепляем к токарному станку для выполнения определенной операции в работе, известен как инструмент / режущий инструмент.