Содержание статьи:

Первый в истории человечества механический токарный станок был изобретен в XVIII веке отечественным умельцем А.К.Нартовым. Уникальность его состояла в наличии суппорта — революционного устройства, освобождающего руки рабочего. Сегодня на токарных станках обрабатывается до 70% всех металлических деталей. Это один из самых востребованных видов промышленного оборудования. Постепенно обычные станки вытесняются оборудованием с числовым программным управлением, более эффективным и точным.

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

- Передняя бабка в разрезе

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

- Схема гитары

- Гитара станка

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

- Устройство коробки подач

- Коробка подач

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

- Чертеж станины

- Станина

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

- Устройство суппорта

- Суппорт

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

- Чертеж задней бабки

- Задняя бабка

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Технические характеристики и принцип работы

Независимо от устройства, станок характеризуется несколькими показателями:

- максимальная толщина (диаметр) болванки из металла для обработки;

- максимальное расстояние между серединами бабок;

- наибольшая толщина заготовки, которая устанавливается над суппортом.

А — передняя бабка, Б — суппорт, В — задняя бабка, Г — станина, Д — основание, Е — фартук, Ж — привод деления и затылования, З — гитара

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

основные узлы и назначение, фото, видео

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Общий вид токарного станка по металлу

Общий вид токарного станка по металлуОсновными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

Шпиндель

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

Суппорт

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Поперечные салазки

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Задняя бабка

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Токарный станок – станок, предназначенный для обработки заготовок из металла, дерева и прочих твердых материалов путем точения. За счет ряда регулировочных приспособлений обеспечивает высокую точность обработки.

Виды работ

С помощью токарного станка возможна обработка цилиндрических, фасонных и конических заготовок, что обусловлено спецификой его устройства.

С помощью станка выполняют:

- Нарезание резьбы.

- Зенкование.

- Сверление.

- Выравнивание торцов.

- Обрезку.

- Развертывание отверстий.

- Стачивание диаметра и т.п.

В металлообработке применяется гораздо больше вариаций действий, поэтому токарный станок используется в сочетании с другим оборудованием. Кроме этого их функциональность сильно ограничена размерами заготовок.

Принцип действия

Станок для токарных работ является очень точным дорогостоящим оборудованием, нуждающимся в правильной регулировке. Сложность его устройства может существенно отличаться. Поэтому на отдельных устройствах можно сделать гораздо больше операций и с более высоким качеством.

Рассматривая упрощенную схему устройства токарного станка можно отметить следующие узлы:

- Электропривод.

- Передняя бабка.

- Шпиндель с патроном.

- Резец.

- Суппорт.

- Салазки.

- Задняя бабка.

- Станина.

Помещаемая в токарный станок заготовка зажимается кулачками патрона размещенного на шпинделе. Тот в свою очередь приводится в движение электроприводом. На станине станка находятся поперечные салазки. По ним скользит суппорт, в механизме которого зажимается резец. При включении вращения шпинделя заготовка оборачивается с заданной скоростью. Регулируя суппорт можно приближать или удалять от заготовки резец. За счет вращения детали при примыкании к ней резца осуществляет снятие материала с высокой точностью.

При обработке крупных заготовок применяется задняя бабка. Она скользит на продольных салазках станины и используется в качестве дополнительного упора. Задняя бабка оснащается пинолем. Тот представляет собой свободно вращающийся конус. Он поджимается к детали, чем предотвращает ее биение при прикладывании резца.

При производстве токарных станков детали поддаются точной обработке и подгонке. За счет этого соблюдаются минимальные допуски, что позволяет на готовом оборудовании создавать изделия с погрешностью в доли миллиметров. Базовая конструкция станка может существенно усложняться. В частности в нем может предусматриваться электропривод для изменения положения суппорта на салазках. Нередко предусматривается регулировка скорости оборота электродвигателя.

Виды токарных станков

Помимо универсальных токарных станков, предназначенных для выполнения различных видов работ, существуют также специализированные конструкции, работающие по схожему принципу:

- Токарно-винторезный.

- Токарно-карусельный.

- Лобовой.

- Токарно-револьверный.

- Автомат продольного точения.

- Многошпиндельный.

- Токарно-фрезерный.

Помимо функциональных отличий, станки могут различаться между собой по максимальному размеру обрабатываемых заготовок. также они могут отличаться по удобству и точности регулировок, материалам обработки. По последнему критерию станки в основном разделяют на предназначенные для работы с металлом или деревом. Токарный станок для металла оснащается более мощным мотором и усиленными узлами. За счет этого они имеют высокую устойчивость к сопротивлению в результате трения при обработке заготовок. Станок по дереву более облегченный, так как точить дерево существенно легче, чем металл.

Токарно-винторезный

Может использоваться для единичного изготовления деталей. Скорость производства на нем недостаточная для серийного выпуска изделий. Обычно станки этого типа рассчитаны на обработку металлов, в том числе твердых черных и более мягких цветных.

Устройство этого станка отличается от базового наличием коробки скоростей, за счет чего осуществляется весьма точная регулировка обработки заготовок. За счет того что настройка выполняется за счет коробки, а не изменения скорости вращения самого электромотора, станок имеет высокую мощность даже при малой скорости работы.

Устройство имеет большое расстояние между центром патрона и пинолем на задней бабке. Это позволяет обрабатывать достаточно длинные заготовки. Станки винторезного типа разделяются на 5 классов. Каждому из них присваивается буква: Н, П, В, А, С.

Станки класса Н имеют нормальную точность. Они могут использоваться для выполнения большинства задач по ремонту или изготовлению новых деталей. Устройства класса П имеют повышенную точность, В – высокую точность, А – особо высокую точность. Станки класса С являются особо точными. Это мастер станки для выполнения самых точных деталей и их подгонки в притирку без зазоров.

Токарно-карусельные

Имеют вертикальное расположение оси вращения зажимаемой заготовки. Его можно использовать для точения, растачивания, обрезки, подравнивания торца и нарезания резьбы. Устройства этого типа не отличаются большим размером. За счет этого они зачастую не могут использоваться для обработки крупных заготовок. Часто такие станки используют в ремонтных мастерских, так как они не занимают много места, и работают с деталями не крупнее необходимых.

Используя специальные приспособления подобные станки также можно применять для точного фрезерования стальных заготовок и их шлифования. Отличительным качеством карусельного станка является наличие стола с план шайбой. Последняя выполняет функцию держателя заготовки. План шайба вращает заготовку. Подача резца вдоль детали выполняется перемещением суппорта. Для его приближения к обрабатываемой поверхности по поперечному направлению выполняется перемещение траверсы.

Лоботокарный

Лобовой токарный станок имеет короткую станину. За счет этого он может использоваться для обработки только тонких заготовок. Однако лоботокарные станки имеют широкий захват. За счет этого они зачастую могут зажать для обработки деталь, ширина которой превосходит длину.

Такое оборудование часто применяется на точном производстве. Им вполне можно обрабатывать детали, масса которых превосходит несколько тонн. Однако останавливающим фактором для использования подобных станков является большая сложность при установке столь тяжелых заготовок. Зачастую на это уходит не меньше времени, чем на саму обработку. В связи с этим такое оборудование часто меняется на более привычные карусельные станки.

Автомат продольного точения

Такой токарный станок в отличие от предыдущих разновидностей может использоваться в серийном производстве. Его конструктивные особенности позволяют добиться высокой производительности обработки однотипных деталей. Устройство рассчитано на работу с прутом или фасонным профилем.

Зачастую такие станки рассчитаны на работу с системой ЧПУ. За счет этого производство однотипных деталей может выполняться полностью автоматически. Устройство может оснащаться одним или несколькими шпинделями. За счет этого оно способно использоваться для одновременной обработки нескольких одинаковых деталей.

Многошпиндельный

Он разработан для серийного производства и предназначен для работы с калиброванными заготовками. Они должны иметь круглое или квадратное сечение. В противном случае обработка несоответствующей формы заготовки невозможна.

Станок способен использоваться для выполнения любой задачи из спектра универсального токарного оборудования. Данное оборудование оснащается мощным электроприводом и усиленной конструкцией. Это обеспечивает возможность обработки деталей из особо твердой стали.

Токарно-фрезерный

Предназначен исключительно для обработки центра заготовки. Им выполняется фрезеровка заготовок большого размера с более высокой точностью, чем это возможно сделать, используя просто фрезерный станок. На таком станке можно совмещать операции точения и фрезерования.

Как правильно выбрать токарный станок

При выборе станка одним из самых важных параметров является размер его станины, в частности максимальная ширина и длина заготовок, которые можно на нем обрабатывать. Расстояние между центрами станка от пиноля до патрона может существенно отличаться. Устройство может иметь размер между центрами вплоть до нескольких метров. Столь крупные устройства применяются в основном для работы с деревом. В частности с их помощью выполняется выравнивание оцилиндрованнгого бревна и т.д.

Стоит обратить внимание на тип станины. Она может быть прямой, что является универсальным решением за счет обеспечения более широкого захвата заготовок. Это в свою очередь дает высокий вынос патрона и пиноля. Устройство с наклоном является более жестким. Детали в нем держаться надежней, но такой тип станины существенно уменьшает ширину заготовок, которые возможно зажать, избежав их блокировки в случае легкого перекоса при обработке.

Также при выборе станка может возникнуть сложность в определении типа управления. Токарный станок может быть ручным или управляемым ЧПУ. В последнем случае устройство выполняет точную сложную работу согласно чертежу проекта. Также на удобство работы со станком влияет применяемый в нем способ регулировки положения пиноля. Он может настраиваться вручную, путем вращения регулировочной ручки. Также пиноль может управляться электрическим приводом.

Похожие темы:

19.03.2020

- Назначение

- Конструкция

- Принцип работы современного токарного станка с ЧПУ

- Типы токарных станков с ЧПУ

- Классификация

- Маркировка

- Программирование токарного оборудования

- Как выбирать токарные станки с ЧПУ

- Видео

Числовое программное управление вызвало переворот в технологии металлообработки. Если на старом оборудовании основное значение имело мастерство токаря, то теперь у агрегата может стоять любой оператор, его задача – только следить за действиями машины. В статье расскажем про работу на настольном мини токарном станке с ЧПУ с чертежами по металлу, про его технические характеристики.

Обработка материала происходит с помощью инструментов из прочной и острой инструментальной стали. Такое механическое воздействие позволяет рассечь стальной цилиндр (шар, конус), снять с него верхний слой, а также произвести сквозное или глухое отверстие.

Можно выделить шесть основных задач, которые реализуются методом точения:

- обтачивание поверхности – производится снятие стружки снаружи детали;

- расточка изнутри – есть возможность увеличить внутреннюю полость или произвести операции по приданию нужной формы;

- подрезка торцевой части – срез, край заготовки подвергается обработке;

- нанесение канавок или резьбы;

- сверление отверстий посредством сверла или метчика;

- распиловка цилиндрического стального прута, трубы.

Это стандартные функции классического вида токарного станка с ЧПУ. Но есть универсальные модели, которые включают также фрезерные инструменты. Соответственно, на них можно выполнять и работы по фрезеровке.

С помощью оборудования можно работать со следующими деталями:

- втулки;

- валы;

- шарики, например, для подшипников.

Числовое программное управление также позволяет изготавливать изделия сложной конфигурации. Обычно это не крупносерийное производство, а индивидуальные заказы по заранее подготовленным чертежам.

Вне зависимости от разновидности модели, ее основные элементы остаются прежними:

- Станина. Простыми словами – это крепкий и надежный стол, который выдерживает большую массу, вибрации, но при этом остается неподвижным и удобным для использования. При крупном весе изделий рекомендовано крепить ножки на бетонном основании.

- Бабка. Это узел, который можно назвать рабочей зоной. Он отвечает за поддержание и перемещение изготавливаемой продукции. Всего их две – передняя и задняя. В первой располагается движок (под ней), переключение скоростей и шпиндель – он отвечает за вращение. Во второй – только фиксирующие элементы.

- Суппорт – подвижная часть, отвечающая за перемещение резца в нескольких плоскостях. Также здесь установлены крепкие зажимы, позволяющие фиксировать инструмент.

Ко вспомогательным устройствам можно отнести сам пульт управления. Его задача – программирование токарных станков с ЧПУ, на разных моделях работа с ним отличается в деталях, но суть остается прежней. С его помощью осуществляется распределение задач на все подвижные узлы оборудования, то есть на вращающиеся шпиндели (скорость, направление) и на суппорт. Встроенное компьютеризированное устройство самостоятельно выбирает последовательность действий, максимально возможную скорость металлообработки и контролирует процесс.

Еще одна вспомогательная система – СОЖ. Это поставка смазочно-охлаждающей жидкости в рабочую зону, а также удаление возникающей в ходе работы металлической стружки.

С такими машинами можно достичь высокой степени автоматизации. Работа оператора является фактически факультативной.

Большинство операций производятся автоматически. Все они делятся на основные, которые отвечают за металлообработку, вспомогательные – отвод стружки, подача смазки, установка и снятие детали.

Алгоритм проведения работы следующий:

- Фиксация заготовки.

- Постановление оснастки, то есть дополнительных средств для закрепления режущих элементов.

- Установка в резцедержателе инструмента.

- Включение привода. Начинает вращаться металлическая конструкция.

- Размещение резца в начальной точке – на расстоянии от металла.

- Проход – производится снятие верхнего слоя с последующим отводом лезвия.

- Чередование 5 и 6 этапа. При этом позиционирование происходит в разных плоскостях, для продольного и поперечного движения.

- Контрольное измерение параметров детали.

- Снятие со станочного оборудования.

Фактически все производится автоматически, кроме установки и снятия элемента. Даже замер размеров часто бывает автоматизированным, а приспособления для фиксации обладают быстрозажимной оснасткой и прочими свойствами для упрощения работы оператора.

В целом использование и наладка токарного (токарно-винторезного) станка с ЧПУ приводит к снижению трудозатратности, уменьшению количества брака, ускорению процесса. Производство, обладающее такими устройствами, является намного более эффективным. Также снижается количество полученных травм на заводе. Появляется возможность изготавливать сложные металлические детали без большого труда.

Компания «Сармат» реализует установки с числовым пультом управления по доступной цене. Фирма предлагает дополнительные услуги – доставку и настройку нового оборудования. В каталоге их интернет-магазина можно найти много моделей высокого качества разного ценового сегмента.

Любое металлообрабатывающее оборудование с пультом управления обладает одной из систем передвижения составляющих. В зависимости от того, как двигается инструмент и заготовка, различают три вида устройств.

Позиционные

Перед каждым новым циклом режущий инструмент «отправляется» на заранее выбранную позицию, с которой будет максимально удобно и эффективно производить начало работы. Координаты определяются автоматически с учетом силы трения, направления движения и прочих факторов. При этом используется самый короткий маршрут.

При постановлении резца на исходное место скорость движения постепенно замедляется, это позволяет добиться высокой точности при позиционировании. Если перемещение предполагается по двум координатам, то в зависимости от разновидности токарного станка-автомата с ЧПУ, либо оно происходит поочередно, либо одновременно – по диагонали.

Контурные

Второе название – непрерывные. Они работают в постоянном движении нескольких рабочих узлов, то есть перемещается не только инструмент, но и заготовка. Основное отличие происходит по количеству управляемых координат – от 2 до 6. Чем их больше, тем быстрее процесс и шире возможности. К примеру, наличие двух осей позволяет работать только с плоскими поверхностями, в то время как третья добавляем объем.

Все контурные системы разделяются на:

- прямолинейные;

- прямоугольные;

- криволинейные.

Это различие определяет передвижение резца.

Адаптивные, или универсальные токарные станки с ЧПУ

Это комбинированный механизм, который использует и одну, и вторую систему в зависимости от конкретной ситуации и ее потребностей. Такие машины являются самыми эффективными и производительными. Они обладают наибольшей скоростью выполнения и точностью.

Кроме перечисленного распределения, есть еще множество факторов, по которым происходит разделение всех устройств на модели и категории. Рассмотрим их подробнее.

По размещению шпинделя

Фактически это предопределяет расположение заготовки. Есть вертикальные и горизонтальные токарные станки с ЧПУ. Первые встречаются реже, но они удобны тем, что занимают мало места. Однако для их установки потребуется достаточно крепкое бетонное основание.

Если деталь крепится с двух сторон в позиции по горизонтали, то сама станина, как и рабочая зона, занимает больше места. Это более классическая и привычная форма, поскольку обычные, без пульта управления имели именно такое расположение.

По расположению направляющих

Это важный узел, по которому передвигаются ползунки с инструментами. Они могут двигаться в нескольких направлениях:

- по горизонтали;

- по вертикали;

- по наклонной линии.

По организации инструментальной системы

Существует два вида:

- Сменные магазины с инструментами. Иногда в одном может находиться до 300 разновидностей лезвий.

- Револьверные шпиндельные головки. Кассетный резцедержатель вмещает до 12 резцов.

По виду выполняемых работ

Все машины различаются по технологическим группам. Токарная обработка на станках с ЧПУ имеет 1-й номер. В то время как фрезерная, например, – 6-й.

Количество функций может быть разным. Чем больше возможностей у оборудования, тем оно универсальнее. Многозадачность может быть выражена возможностью делать глухие и сквозные отверстия, а также наносить внутреннюю и внешнюю резьбу.

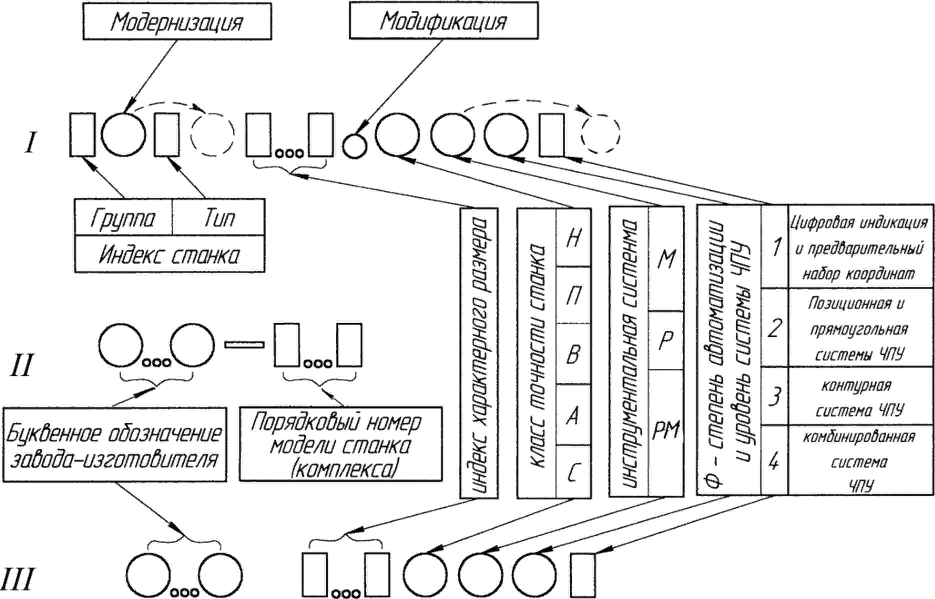

На каждом оборудовании есть обозначение, состоящее из цифр и букв. Оно может быть нанесено краской, но чаще делается гравировка. По данной совокупности знаков можно узнать подробную информацию о технических характеристиках изделия. Все станки подвергаются маркированию по одному типу, поэтому токарные установки отличаются в основном первым числом.

Что обозначают цифры:

- Первая – группу (по типу деятельности, то есть фрезерное, сверлильное или иное назначение).

- Вторая – подтип. Это более конкретное описание технических характеристик, например, уровень автоматизации, направление движения и пр.

- Третья и четвертая – дополнительные черты.

Буква приписывается не всегда и не везде. Ее наличие говорит о модернизации стандартного устройства токарного станка с ЧПУ. Например, в самом конце стоит класс точности. Это может быть следующее буквенное обозначение:

- Н – нормальный.

- В – высокий.

- С – особо точный.

Также может быть указание на тип пульта управления. К примеру, буква «Ц» обозначает цифровую модификацию.

Иногда можно увидеть аббревиатуры самых популярных заводов, например, МШ – это московский шлифовальный.

Предоставим информацию в виде изображения, чтобы наглядно показать расположение всех знаков:

Работа с таким механизмом – это действия слаженной команды. Изначально при моделировании изделия поступает технический заказ. Инженеры создают чертеж. Проектирование происходит на компьютере посредством специальных систем – САПР, поскольку все схемы при сохранении должны быть сохранены в определенном формате – STL. Такие файлы хранят информацию о трехмерных моделях.

Затем из этой программы для токарного станка с ЧПУ документ переносится в память оборудования. Формируется набор действий, который наиболее быстро и эффективно поможет выполнить изделие на чертеже.

Оператор только следит за процессом и может вмешаться в действия контроллере управления, внести коррективы.

Не всегда на этапе программирования требуются компьютерные программы для автоматизированного проектирования. Иногда все параметры можно ввести вручную прямо на дисплее. Это актуально, когда в процессе работы нужно добиться максимально простых форм.

В целом сама система ЧПУ состоит из:

- пульта – это шкаф с кнопками, которые нажимает оператор;

- дисплея – на нем будут отображаться программные действия;

- контроллера управления – предназначается для распределения обязанностей между всеми узлами, для слежения за их действиями;

- оперативное запоминающее устройство – особенность такого оборудования в том, что в его память можно заложить несколько программ, а затем быстро переключать и перепрограммировать устройство на новый цикл.

Прежде чем купить аппаратуру, необходимо убедиться в ее необходимости. Мы рекомендуем установку довольно дорогостоящего инструмента в следующих целях:

- На небольшом предприятии, когда каждое изделие выполняется индивидуально и имеет сложную геометрию. Обычно в таких случаях детально прописывается чертеж, поэтому проще воспользоваться сразу хорошей программой и поместить макет в ПУ.

- При серийном производстве в качестве экономии времени и человеческих ресурсов. Быстрый и фактически беспрерывный производственный процесс вам может обеспечить только автоматизированная машина.

- В случае изготовления мелких деталей с требованием высокого качества точности. Изготавливать вручную очень маленькие металлические элементы – очень скрупулезный и неблагодарный труд. Только такое оборудование поможет добиться поразительной точности.

Так мы вкратце осветили вопрос, когда требуется покупать станок. Теперь определимся с тем, как его выбирать.

Понятно, что чем больше дополнительных функций, тем дороже прибор. Но важно понять заранее, требуется ли вам эта многозадачность. Если у вас в цеху уже ест винторез, сверлильная аппаратура, тогда токарь не обязан выполнять эти функции на своем рабочем месте.

Но если у вас небольшое, мелкосерийное производство, то часто выгодным решением становится приобретение универсального и многофункционального оборудования.

Высокое качество и доступная цена – характеристики интернет-магазина «Сармат». Здесь вы можете найти широкий ассортимент продукции. Консультанты помогут вам с выбором, а сотрудники компании предоставляют дополнительные услуги наладчика токарных станков с ЧПУ. Также после покупки фирма сама займется вопросом транспортировки и погрузки. Заходите в каталог на официальном сайте, чтобы найти подходящую модель по приятной стоимости.

Мы рассказали про разновидности и устройство механизма, работающего с помощью числового пульта управления. А в этом ролике специалистом-токарем будет наглядно показано и рассказано, как работать и обращаться с машиной:

Оборудование для токарной обработки металлических заготовок используется на различных предприятиях. С его помощью изготавливаются детали конусовидной, цилиндрической и сложных форм. Нарезается внутренняя и наружная резьба. Чтобы работать с таким оборудованием, чинить его при поломках и ухаживать за подвижными механизмами, нужно знать устройство токарного станка.

Устройство токарного станка

Устройство токарного станкаПредназначение и разновидности токарных станков

В производстве токарное оборудование считается наиболее популярным. По статистике с помощью таких станков изготавливается более 50% продукции поступающей в продажу или деталей использующихся в дальнейшем производстве.

Характеристики, на которые необходимо обращать внимание при выборе покупной модели токарного станка:

- Система управления — ручная или ЧПУ.

- Возможность установки одного или нескольких резцов.

- Габариты оборудования.

- Максимальный радиус обтачиваемой заготовки.

- Размер рабочего пространства.

При обработке детали она закрепляется в патроне вращающегося шпинделя. С помощью резцов, которые фиксируются в суппортах, происходит обработка заготовки. Оснастка снимает требуемый слой стали или нарезает резьбу.

Существует несколько разновидностей токарных станков. Они различаются по конструкции и функциональности:

- Винторезные — универсальные машины, используемые для создания конусов, цилиндров и разных видов нарезок.

- Револьверные — работают такие станки с калиброванным прутком. С помощью такого оборудования выполняют точение, сверление, развертку и зенкеровку.

- Карусельные — промышленные машины, с помощью которых обрабатывают крупные заготовки.

- Оборудование для продольного точения. С его помощью подвергаются точению, сверлению, зенкеровке и расточке заготовки из стали и меди.

- Универсальные станки для проведения токарных и фрезеровочных работ.

- Многошпиндельные — многофункциональное оборудование, которое позволяет выполнять несколько технологических операций одновременно.

В большинстве случаев универсальное оборудование считается менее точным в сравнении со специализированным. Из-за этого на больших предприятиях устанавливаются различные станки. Наиболее популярными считаются машины с системами ЧПУ. Связано это с их производительностью и точностью.

Устройство токарного станка

Устройство токарного станка включает несколько основных механизмов, которые связаны между собой соединительными элементами, проводами, приводами, шестернями, ремнями, направляющими. Зная конструкцию «токарника» можно правильно ухаживать за ним и разбираться в возникающих поломках.

Конструктивные элементы

Основные элементы токарного оборудования:

- Станина. Представляет собой массивное и литое основание, на котором закрепляются направляющие профиля для перемещения бабок. Станина должна удерживать остальные элементы оборудования и гасить вибрации, возникающие при работе электродвигателя.

- Передняя бабка. Она представляет собой шпиндель, подшипники, коробку скоростей и шкив. Ключевым элементом передней бабки считается вращающийся шпиндель. В нём закрепляется обрабатываемая заготовка. Это передний центр оборудования, от которого зависит вращение детали при обработке.

- Задняя бабка. Элемент, который перемещается по направляющим, закреплённым на станине. Закреплён под углом в 90 градусов. Предназначен для точения конусов обрабатывающей головкой.

- Суппорт. Подвижный элемент, который предназначен для закрепления режущей оснастки. Существуют продольные и поперечные суппорта. Они передвигаются по двум разным плоскостям. На них устанавливаются резцедержатели с резцами.

Другими элементами токарного оборудования являются коробка передач, гитара (набор сменных шестерней), фартук (приводит в движение механизмы и подвижные бабки).

Станина токарного станка

Станина токарного станкаЭлектрическое оснащение

Токарное оборудование оснащается специальными приводами, которые приводят в движение подвижные механизмы. В плане управления станками, существуют ручные модели и машины с ЧПУ. Второй вариант представляет собой установку, которая требует предварительной настройки через компьютер. Когда программа задана, рабочий запускает подвижные приводы и станок работает самостоятельно.

Рекомендации по выбору

При выборе токарного станка нужно уделять внимание некоторым моментам:

- Габаритам оборудования.

- Массе станка.

- Скорости вращения шпинделя (в зависимости от обрабатываемого материала).

- Точности станка (модели с ЧПУ выполняют более качественные резы и снятие металлического слоя).

Чтобы управлять оборудованием с системой ЧПУ, человек должен уметь создавать алгоритмы и задавать их для подвижных механизмов конструкции.

Несколько советов по обслуживанию

Зная, как обслуживать станок, можно продлить срок его эксплуатации. Советы:

- После обработки заготовок требуется выполнять очистку оборудования от остатков материала.

- Работать только с цельными и острыми резцами.

- Проверять работоспособность отдельных элементов станка перед его запуском.

- Использовать охлаждающую жидкость при длительном процессе работы.

Нельзя забывать про использование защитных очков, которые помогут уберечь глаза от попадания металлической стружки.

Токарные станки используются для проведения различных технологических операций. Зная устройство этого оборудования, можно чинить поломки, правильно ухаживать за механизмами, проводить очистку.

Общие сведения

Токарные универсальные станки (рис. 1) предназначены для обработки тел вращения в основном при помощи операций резания или точения.

Рисунок 1. Универсальный токарный станок.

Изначально понятие «универсальный станок» было применено в первой половине 19 века, когда стремительно развивающаяся отрасль станкостроения отошла от привычной на то время модели конструирования узкопрофильных станков. Технологические возможности токарных станков стали стремительно развиваться. Например, обычный винторезный станок, предназначенный для создания резьб различных профилей, был дополнен усовершенствованным суппортом. Это позволило не только нарезать резьбы, но и производить ряд простых токарных операций, таких как точение, торцевание, выполнение проточек и др.

В современном мире понятие «универсальный токарный станок» означает, что данный станок не является узкопрофильным, ориентированным на производство конкретных операций, а способен совершать комплекс токарных и других операций. Объединение в одном станке широкого функционала позволило получить ряд преимуществ перед узкопрофильными:

- уменьшение количества и специфики станков для изготовления детали;

- повышение скорости обработки, связанное с отсутствием необходимости перестановки заготовки на другой станок;

- уменьшение требуемой площади для размещения оборудования;

- снижение энергоемкости металлорежущих операция, что в итоге ведет к снижению конечной стоимости изготавливаемых деталей.

Конструкция и принцип работы

Рассмотрим конструкцию на примере одного из популярных и массовых универсальных токарно-винторезных станков 1К62 (рис. 2). Разработан был этот станок в 1954 Московским станкостроительным заводом в году и до сих пор выпускается с небольшими модификациями. Универсальный станок 1К62 оказался настолько удачным, что по его образу и подобию выпускались аналогичные станки на многих станкостроительных предприятиях. Также похожие конструкции параллельно разрабатывались зарубежными предприятиями независимо от отечественных производителей.

Рисунок 2. Схема универсального токарного станка 1К62.

Основанием станка, на котором закрепляются остальные узлы и элементы, называется станина (4).

В передней части станка располагается так называемая передняя бабка (1) со шпинделем (14) в качестве основного рабочего органа. В передней бабке имеется коробка скоростей (13), которая предназначена для изменения скорости вращения шпинделя.

Коробка передач (10) служат для передачи вращательного движения на суппорт при помощи ходового винта. Работает в непосредственной связке со шпинделем (рис. 3).

Рисунок 3. Шпиндель универсального токарного станка.

Ходовой винт (7) служит для выставления определенной скорости подачи в процессе нарезания резьбы. Ходовой валик (8) предназначен для обработки других поверхностей, не связанных с нарезанием резьбы.

В фартуке (6) происходит преобразование вращения ходового винта (рис.4) или валика в поступательное движение суппорта (2).

Рисунок 4. Примеры ходовых винтов.

В суппорте закрепляется металлорежущий инструмент и производится подача к обрабатываемой детали. Суппорт имеет возможность закрепления в нем одновременно четырех различных резцов, которые можно быстро сменить поворотом каретки (рис. 5). Резцовая каретка на некоторых модификациях имеет несколько степеней свободы, что позволяет выполнять обработку недоступных для стандартных токарных станков поверхностей. Перемещается суппорт на так называемых салазках.

Рисунок 5. Резцовая каретка.

Задняя бабка (3) имеет пиноль (рис. 6) для монтажа приспособления, поддерживающего обрабатываемую деталь, или установки стержневого инструмента (развертки, сверла, зенкера и др.), при помощи которого производится сверление или обработка осевого отверстия в заготовке.

Рисунок 6. Пиноль.

Станина устанавливается на тумбах (5) и (9). Тумбы играют роль подставок и имеют ряд настроек, которые позволяют выставить станок в горизонтальное положение даже на неровной поверхности.

Гитара сменных шестерен (11) в совокупности с коробкой скоростей предназначена для регулировки передаточных чисел и изменения соотношения между скоростью вращения шпинделя и скоростью подачи инструмента.

Блок электроаппаратуры (12) включает в себя электродвигатель, управляющую, контрольную и предохранительную электроаппаратуру.

Классификация и основные параметры

Для универсальных токарных станков есть два основных параметра, которые определяют область применения и основные возможности:

- Наибольший диметр обрабатываемой детали — определяется высотой от оси вращения шпинделя до наивысшей точки станины. Это расстояние умножается на 2 и определяет максимальный диаметр заготовки, которую возможно закрепить в шпинделе.

- Расстояние между крайними точками передней и задней бабок — определяет максимальную длину обрабатываемой детали.

Существует множество дополнительных параметров, которые также важны для универсальных токарных станков:

- максимальная и минимальная скорости вращения шпинделя и шаг градации;

- цена деления шкалы ручной и автоматической подачи;

- количество одновременно закрепляемых резцов в каретке;

- потребляемая мощность;

- габаритные размеры.

Универсальные станки классифицируются по следующим основным признакам.

1. По способу управления:

- с ручным управлением;

- с числовым программным управлением (ЧПУ).

2. По углу расположения оси вращения заготовки:

- горизонтальные;

- вертикальные;

- расположенные под углом.

3. По типу привода основных узлов и механизмов:

- с механическим приводом;

- с гидравлическим приводом;

- с комбинированным приводом.

Сегодня в особую категорию выделены современные универсальные токарные станки с ЧПУ. Здесь уже часто опускают в названии слово «токарные», так как эти станки обладают возможностью полноценного сверления, фрезерования, долбления и др. В то время как по устаревшей общепринятой классификации для каждой из этих операций предназначен отдельный станок. И допускались лишь простейшие операции, отличные от основного назначения, например, сверление или зенкерования осевого отверстия.

До сих пор можно встретить в названии универсального станка с ЧПУ, который способен производить полную обработку детали за один установ с применением сложных фрезерных и сверлильных операций, приставку «токарный». Но это уже не является абсолютно правильным, так как подобные станки полноценно могут выполнять другие металлорежущие операции, которые часто занимают лидирующее место в технологии обработки какой-либо детали.

22.11.2018

Устройство токарного станка по металлу

Появление большого станочного парка, состоящего из механизмов различных типов и модификаций, позволило в той или иной степени автоматизировать процесс обработки металлоизделий. Токарные станки являются одними из самых распространенных не только на производстве.

В продаже есть и настольные токарные станки, которые не имеют таких возможностей, как их «взрослые» аналоги, но, тем не менее, успешно эксплуатируются в быту или небольших специализированных мастерских. О том, как устроены станки для производства токарных работ, и поговорим.

Согласно классификации металлорежущего оборудования, токарные станки относятся к 1-й группе. Все они отличаются спецификой выполнения технологических операций, точностью и рядом других параметров. Отсюда и некоторые различия в конструкции отдельных элементов, а также в комплектации. Поэтому далее – лишь общая информация по устройству токарных станков, предназначенных для обработки металлоизделий.

Конструкция токарного станка

Рассмотрим на примере револьверной модели как наиболее распространенной. На рисунках все хорошо видно, поэтому будет достаточно отдельных пояснений.

Шпиндельная (передняя) бабка , в зависимости от модели и производителя, бывает из чугуна или листового (но толстого) железа. На ней, кроме самого шпинделя, расположен переключатель скоростей.

Для большего понимания устройства следует разобраться, за счет чего и как это происходит. Практика эксплуатации токарных станков показывает, что это одно из наиболее слабых мест любого агрегата. По своей конструкции эта часть станка мало чем отличается от механической коробки передач автомобиля. Внутри – набор шестерен, закрепленных на осях, расположенных на различных уровнях.

Комбинация, по которой они соединяются друг с другом, определяет скорость вращения шпинделя. В станках наполовину или полностью автоматизированных, этот параметр задается переключателем. В зависимости от положения его ламелей напряжение +24 В поступает на управляющий элемент – эл/магнитную муфту, срабатывание которой и позволяет перейти с одного режима на другой.

На качество токарных работ существенно влияет люфт шпинделя. Как правило, он является следствием предельной выработки одного из подшипников – переднего или заднего. Иногда замены требуют оба.

Суппорт

На нем установлен резцедержатель. Его перемещение вправо-влево может осуществляться механически или вручную.

Составные части токарного станка

- Каретка.

- Салазки поперечные.

- Держатель резца.

- Фартук. Исполнение этой конструктивной части у разных моделей может сильно отличаться.

- Салазки резцовые.

Задняя бабка

Она выполняет двойную функцию. Если в шпинделе закрепить металлический образец, а в задней бабке – сверло, то можно производить операцию сверления, перемещая каретку влево. Зафиксировав в данной части станка конец габаритной металлозаготовки, получится вести соответствующие токарные работы. В этом случае обрабатывающим инструментом является резец, который токарь «ведет» в нужном ему направлении.

Некоторые исполнения задних бабок имеют не обычную (традиционную), а вращающуюся сердцевину. Это позволяет повысить скорость токарных работ.

Короб с элементами автоматики (на станках с ручным приводом он отсутствует)

В нем находятся двигатель, трансформатор и ряд органов управления (кнопка «пуск/стоп», сигнальные лампы и так далее). Более современные модели, относящиеся к категории тяжелые, оснащены эл/шкафом.

Все схемы токарных станков рассчитаны на пониженные напряжения (от 12 до 36 В). Это связано с тем, что вероятный пробой изоляции цепи 220 В (а все части оборудования металлические) приведет к самым печальным последствиям.

Типы токарных станков

Классификация довольно сложная, так как она производится по нескольким параметрам (виду работ, степени автоматизации, весу и тому подобное). Поэтому лишь общий обзор наиболее известных разновидностей.

- Полу- и автоматы.

- Одно- или многошпиндельные.

- Револьверные.

- Винторезные.

Многорезцовые

Карусельные

Затыловочные

Маркировка токарных станков

Она буквенно-цифровая. Расшифровка позиций (слева направо) в обозначении изделий следующая.

- 1-я (цифра). Для токарных станков – всегда «1».

- 2-я (цифра или буква). Тип оборудования. К примеру, для карусельного станка это «5», лобового – «6», винторезного – «И».

- 3-я (число). Главный параметр (в дм). За него обычно принимается высота центров.

- 4-я (буква). Проставляется не всегда. Указывает на особенности токарного станка. К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

Основные характеристики

У каждого токарного станка – свои возможности. На что в первую очередь обратить внимание?

- Максимальное сечение металлозаготовки, которую можно зажать в шпинделе.

- Расстояние между центрами бабок при их крайнем положении. От этого зависит максимальная длина образца, который получится обработать.

- Предельная толщина металлической детали. Определяется расстоянием от оси шпиндель – задняя бабка до суппорта.

Модификаций токарных станков довольно много, но если вникнуть в их конструкцию, то принципиальных отличий нет. Основная разница – в компоновке станков, местоположении некоторых узлов и их исполнении (форма, размеры и тому подобное). К каждому изделию производитель обязательно прилагает комплект документации, по которой, имея общее понятие об устройстве токарного станка, с нюансами разобраться труда не составит.

Ученые Виллиард Бойл и Джордж Э. Смит из AT & T Bell Labs, работая над полупроводниковой пузырьковой памятью, разработали устройство и назвали его «Charge Bubble Device», которое может быть используется в качестве регистра сдвига.

Устройство с зарядовой связью

Устройство с зарядовой связьюВ соответствии с фундаментальной природой устройства оно способно передавать заряд от одного накопительного конденсатора к другому вдоль поверхности полупроводника, и этот принцип аналогичен устройству Bucket-Brigade ( BBD), который был изобретен в 1960-х годах в исследовательской лаборатории Phillips.В конце концов, из всех подобных экспериментальных исследований устройство с зарядовой связью (CCD) было изобретено в AT & T Bell Labs в 1969 году.

устройство с зарядовой связью (CCD)

Устройства с зарядовой связью могут быть определены по-разному в зависимости от применения для которые они используют или основаны на конструкции устройства.

Это устройство, используемое для перемещения электрического заряда внутри него для манипулирования зарядом, которое осуществляется путем изменения сигналов по ступеням внутри устройства по одному.

Его можно рассматривать как датчик CCD, который используется в цифровых и видеокамерах для съемки изображений и записи видео с помощью фотоэлектрического эффекта. Он используется для преобразования захваченного света в цифровые данные, которые записываются камерой.

Его можно определить как светочувствительную интегральную схему, отпечатанную на кремниевой поверхности для формирования светочувствительных элементов, называемых пикселями, и каждый пиксель преобразуется в электрический заряд.

Он называется устройством с дискретным временем, используемым для дискретизации непрерывного или аналогового сигнала в дискретное время.

Типы ПЗС

Существуют различные ПЗС, такие как ПЗС с электронным умножением, усиленная ПЗС, ПЗС с передачей кадров и ПЗС со скрытым каналом. ПЗС может быть просто определена как устройство передачи заряда. Изобретатели ПЗС, Смит и Бойл также обнаружили ПЗС с значительно более высокими характеристиками, чем обычные ПЗС с поверхностным каналом и другие ПЗС; он известен как CCD с подземным каналом и в основном используется для практических применений.

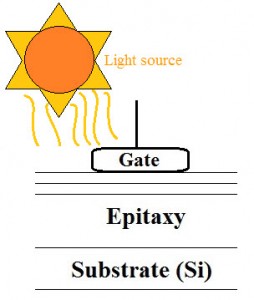

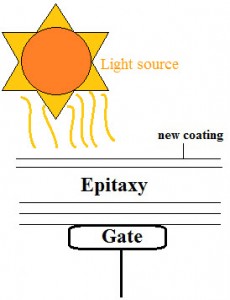

Принцип работы устройства с зарядовой связьюКремниевый эпитаксиальный слой, действующий как фотоактивная область и область передачи сдвигового регистра, используется для захвата изображений с помощью ПЗС.

Через объектив изображение проецируется на фотоактивную область, состоящую из массива конденсаторов. Таким образом, электрический заряд, пропорциональный интенсивности света цвета пикселя изображения в цветовом спектре в этом месте, накапливается на каждом конденсаторе.

Если изображение обнаруживается этим массивом конденсаторов, то электрический заряд, накопленный в каждом конденсаторе, передается на его соседний конденсатор, выполняя роль регистра сдвига, управляемого цепью управления.

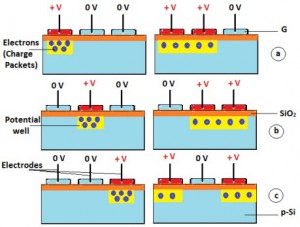

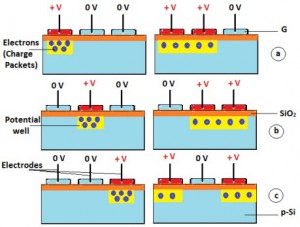

Работа устройства с зарядовой связью

Работа устройства с зарядовой связьюНа рисунке выше, из a, b и c, показана передача пакетов заряда в соответствии с напряжением, приложенным к клеммам затвора. Наконец, в массиве электрический заряд последнего конденсатора передается в усилитель заряда, в котором электрический заряд преобразуется в напряжение. Таким образом, в результате непрерывного выполнения этих задач все заряды массива конденсаторов в полупроводнике преобразуются в последовательность напряжений.

Эта последовательность напряжений дискретизируется, оцифровывается и затем сохраняется в памяти в случае цифровых устройств, таких как цифровые камеры. В случае аналоговых устройств, таких как аналоговые видеокамеры, эта последовательность напряжений подается на фильтр нижних частот для получения непрерывного аналогового сигнала, а затем сигнал обрабатывается для передачи, записи и для других целей. Чтобы понять принцип устройства с зарядовой связью и устройства с зарядовой связью, работающего в глубине, прежде всего необходимо понимать следующие параметры.

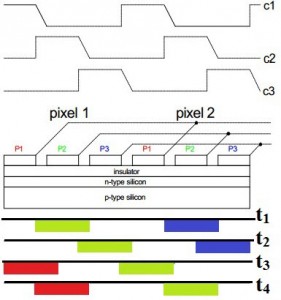

Процесс передачи заряда

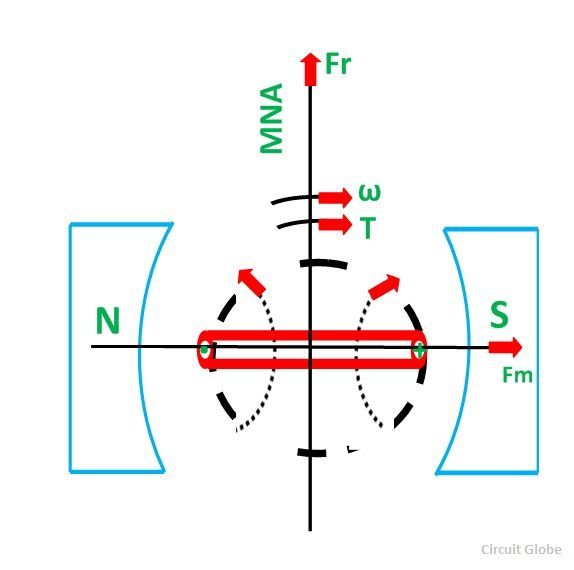

Пакеты оплаты могут быть перемещены из ячейки в ячейку с использованием множества схем в стиле Bucket Brigade. Существуют различные методы, такие как двухфазный, трехфазный, четырехфазный и т. Д. Каждая ячейка состоит из n-проводов, проходящих через нее в n-фазной схеме. Высота потенциальных ям контролируется с помощью каждого провода, подключенного к передаче часов. Зарядные пакеты можно проталкивать и вытягивать вдоль линии CCD, изменяя высоту потенциальной ямы.

Процесс переноса заряда

Процесс переноса зарядаРассмотрим трехфазную передачу заряда, на приведенном выше рисунке показаны три такта (C1, C2 и C3), которые идентичны по форме, но в разных фазах. Если затвор B поднимается высоко, а затвор A понижается, то заряд будет перемещаться из пространства A в пространство B.

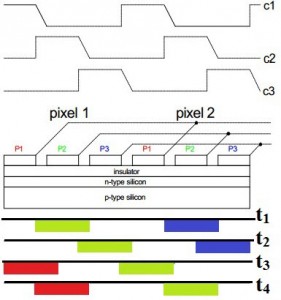

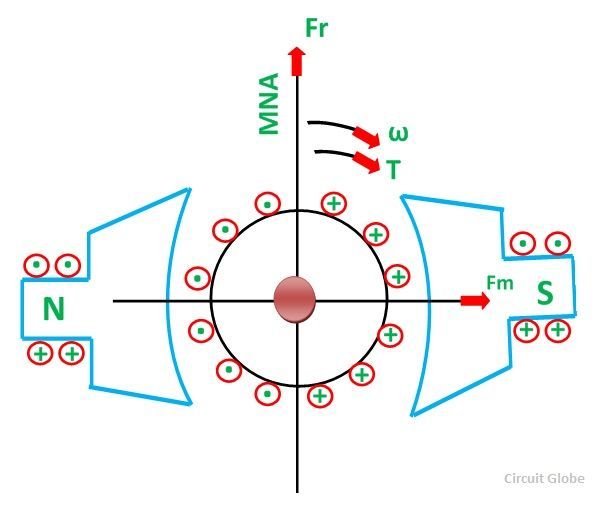

Архитектура CCD

Пиксели могут передаваться через параллельные вертикальные регистры или вертикальные CCD (V-CCD) и параллельные горизонтальные регистры или горизонтальные ПЗС (H-CCD).Заряд или изображение могут быть переданы с использованием различных архитектур сканирования, таких как считывание полного кадра, передача кадров и передача между строками. Принцип устройства с зарядовой связью может быть легко понят со следующими схемами передачи:

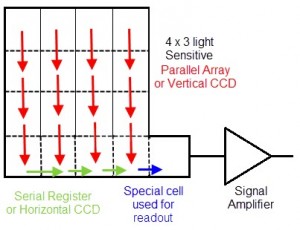

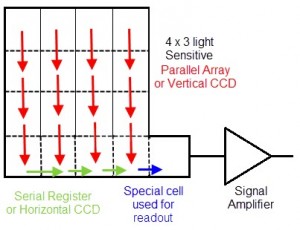

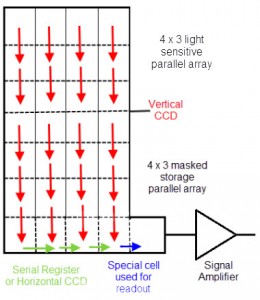

1. Полнокадровое считывание

Полнокадровое считывание

Полнокадровое считываниеЭто самая простая архитектура сканирования, для которой требуется отключение затвора в ряде приложений. вход света и чтобы избежать размывания во время прохождения зарядов через параллельно-вертикальные регистры или вертикальные ПЗС и параллельно-горизонтальные регистры или горизонтальные ПЗС, а затем передаются на выход в последовательном режиме.

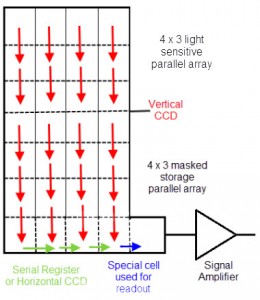

2. Передача кадров

Передача кадров

Передача кадровС помощью процесса бригады ведро изображение может быть передано из массива изображений в массив хранения непрозрачных кадров. Поскольку он не использует последовательный регистр, это быстрый процесс по сравнению с другими процессами.

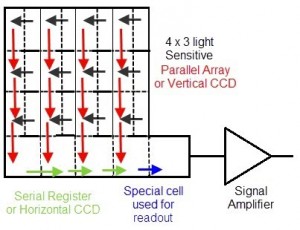

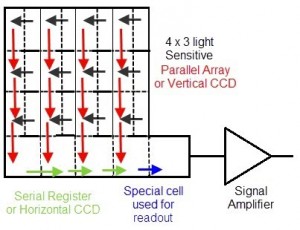

3. Межлинейный перенос

Интерлайн-перенос

Интерлайн-переносКаждый пиксель состоит из фотодиода и непрозрачной ячейки накопления заряда. Как показано на рисунке, заряд изображения сначала передается от светочувствительного ПД к непрозрачной V-CCD.Эта передача, поскольку изображение скрыто, за один цикл передачи производит минимальное размытие изображения; следовательно, может быть достигнут самый быстрый оптический затвор.

MOS-конденсатор CCD

Каждая ячейка CCD имеет металлооксидный полупроводник, хотя в производстве ПЗС используются как поверхностные, так и скрытые канальные MOS-конденсаторы. Но часто ПЗС изготавливаются на подложке P-типа и изготавливаются с использованием конденсаторов MOS со скрытым каналом; для этого на его поверхности образуется тонкая область N-типа.Слой диоксида кремния выращивается в качестве изолятора в верхней части N-области, а затворы формируются путем размещения одного или нескольких электродов на этом изоляционном слое.

CCD Pixel

Свободные электроны образуются из фотоэлектрического эффекта, когда фотоны ударяются о поверхность кремния, и из-за вакуума одновременно генерируется положительный заряд или дырка. Вместо того, чтобы выбирать сложный процесс подсчета тепловых флуктуаций или тепла, образующихся при рекомбинации дырок и электронов, предпочтительно собирать и считать электроны для получения изображения.Это может быть достигнуто путем привлечения электронов, генерируемых в результате попадания фотонов на поверхность кремния в направлении положительно смещенных отдельных областей.

Полная емкость ямы может быть определена как максимальное количество электронов, которое может удерживаться каждым пикселем ПЗС, и, как правило, пиксель ПЗС может содержать от 10 до 500 кэ, но это зависит от размера пикселя ( чем больше размер, тем больше электронов может быть накоплено).

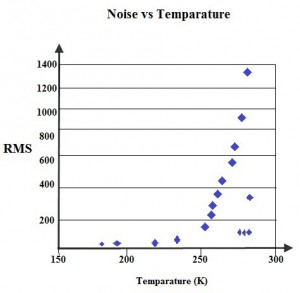

CCD Cooling

CCD Cooling

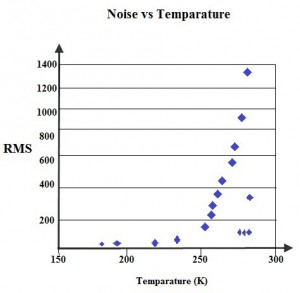

CCD CoolingОбычно ПЗС работают при низкой температуре, и тепловая энергия может использоваться для возбуждения неподходящих электронов в пиксели изображения, которые нельзя отличить от фотоэлектронов реального изображения.Это называется темновым текущим процессом, который генерирует шум. Общая генерация темнового тока может быть уменьшена в два раза на каждые 6–70 охлаждения с определенными ограничениями. ПЗС не работают ниже -1200, и общий шум, создаваемый темновым током, можно удалить, охладив его примерно до 1000, путем термической изоляции в вакуумированной среде. ПЗС часто охлаждаются с использованием жидкого азота, термоэлектрических холодильников и механических насосов.

Квантовая эффективность ПЗС

Скорость генерации фотоэлектронов зависит от света, падающего на поверхность ПЗС.Преобразование фотонов в электрический заряд обусловлено многими факторами и называется квантовой эффективностью. Он находится в лучшем диапазоне от 25% до 95% для ПЗС по сравнению с другими методами обнаружения света.

Квантовая эффективность устройства с фронтальной подсветкой

Квантовая эффективность устройства с фронтальной подсветкойУстройство с фронтальной подсветкой генерирует сигнал после прохождения света через структуру затвора, ослабляя входящее излучение.

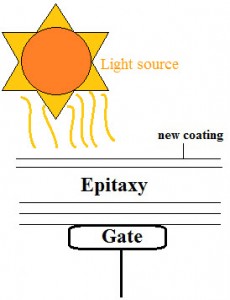

Квантовая эффективность устройства с задней подсветкой

Квантовая эффективность устройства с задней подсветкойПЗС с задней или задней подсветкой состоит из избытка кремния на нижней стороне устройства, который впечатан таким образом, что позволяет неограниченно генерировать фотоэлектроны.

Таким образом, эта статья завершается кратким описанием ПЗС и принципа его работы, в котором кратко рассматриваются различные параметры, такие как архитектура сканирования ПЗС, процесс переноса заряда, МОП-конденсатор ПЗС, пиксель ПЗС, охлаждение и квантовая эффективность ПЗС. Знаете ли вы типичные области применения, в которых датчик CCD часто используется? Пожалуйста, оставьте свои комментарии ниже для получения подробной информации о работе и применении ПЗС.

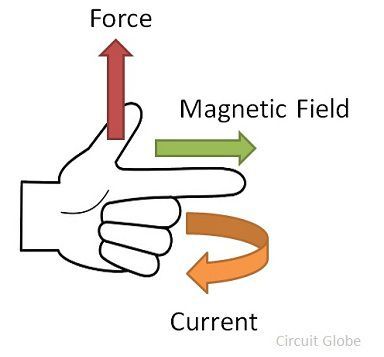

Принцип работы двигателя постоянного токаДвигатель постоянного тока — это устройство, которое преобразует постоянный ток в механическую работу. Он работает по принципу закона Лоренца, который гласит, что « проводник с током, помещенный в магнитное и электрическое поле, испытывает силу ». Опытная сила называется силой Лоренца. Правило левой руки Флемминга дает направление силы.

Правило левой руки Флеминга

Если большой, средний и указательный пальцы левой руки смещены друг от друга на угол 90 °, средний палец представляет направление магнитного поля.Указательный палец представляет направление тока, а большой палец показывает направление сил, действующих на проводник.

Формула рассчитывает величину силы,

Прежде чем разбираться в работе двигателя постоянного тока, сначала мы должны узнать о его конструкции. Якорь и статор являются двумя основными частями двигателя постоянного тока. Арматура является вращающейся частью, а статор является их неподвижной частью. Катушка якоря подключена к источнику постоянного тока.

Катушка якоря состоит из коммутаторов и щеток. Коммутаторы преобразуют переменный ток, индуцированный в якоре, в постоянный ток, и щетки передают ток от вращающейся части двигателя к стационарной внешней нагрузке. Якорь расположен между северным и южным полюсом постоянного тока или электромагнита.

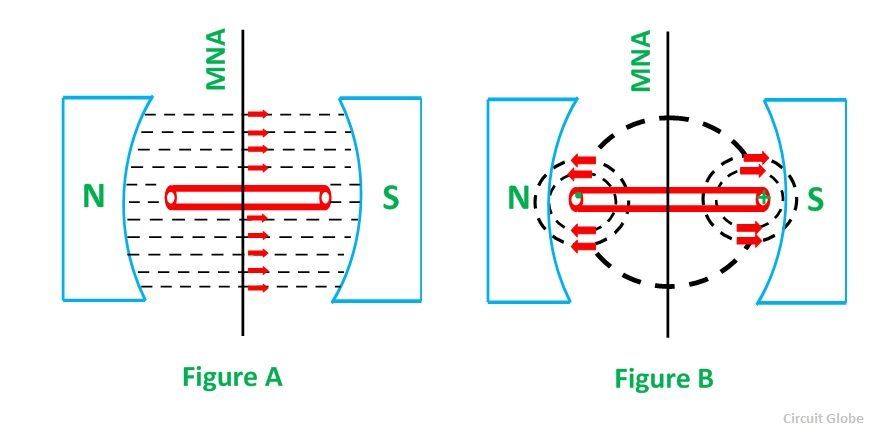

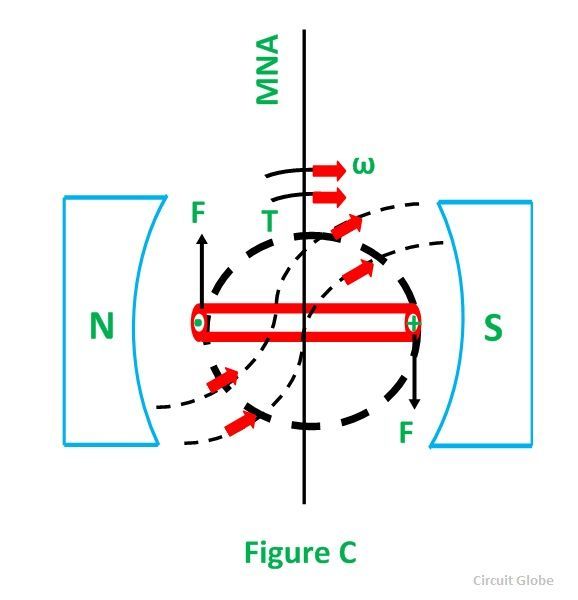

Для простоты предположим, что якорь имеет только одну катушку, которая расположена между магнитным полем, показанным ниже на рисунке А.Когда на катушку якоря подается питание постоянного тока, через него начинает течь ток. Этот ток развивает свое поле вокруг катушки.

На рисунке B показано поле индукции вокруг катушки:

В результате взаимодействия полей (создаваемых катушкой и магнитом) результирующее поле развивается через проводник. Результирующее поле стремится восстановить свое первоначальное положение, то есть на оси основного поля. Поле оказывает силу на концы проводника, и, таким образом, катушка начинает вращаться.

Пусть поле, создаваемое основным полем, будет F м , и это поле вращается по часовой стрелке. Когда ток течет в катушке, они создают свое собственное магнитное поле, скажем, F r . Поле F r пытается выйти в направлении основного поля. Тем самым крутящий момент действует на катушку якоря.

Фактический двигатель постоянного тока состоит из большого количества катушек якоря. Скорость двигателя прямо пропорциональна количеству катушек, используемых в двигателе. Эти катушки находятся под воздействием магнитного поля.

Один конец проводников находится под влиянием северного полюса, а другой конец — под влиянием южного полюса. Ток входит в катушку якоря через северный полюс и движется наружу через южный полюс.

Когда катушка перемещается от одной щетки к другой, одновременно меняется и полярность катушки. Таким образом, направление силы или крутящего момента, действующего на катушку, остается неизменным.

Крутящий момент индуктивности в катушке становится равным нулю, когда катушка якоря перпендикулярна основному полю. Нулевой крутящий момент означает, что двигатель перестает вращаться. Для решения этой проблемы используется номер катушки якоря в роторе. Таким образом, если одна из их катушек перпендикулярна полю, то другие катушки вызывают крутящий момент. И ротор движется непрерывно.

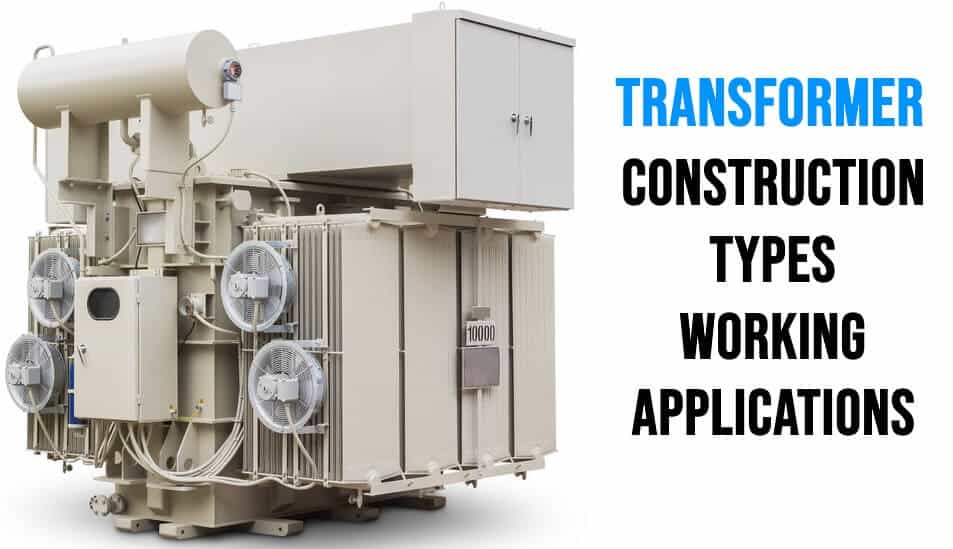

Что такое трансформатор? Его части, эксплуатация, типы, ограничения и применение

Что такое трансформатор?

- Как следует из названия, трансформатор передает электроэнергию из одной электрической цепи в другую электрическую цепь. Это не меняет значение силы.

- Трансформатор не изменяет частоту цепи во время работы.

- Трансформатор работает на электрическом я.е. взаимная индукция.

- Трансформатор работает, когда обе цепи вступают в силу взаимной индукции.

- Трансформатор не может повышать или понижать уровень постоянного напряжения или постоянного тока.

- Трансформатор только повышает или понижает уровень переменного или переменного тока.

- Трансформатор не меняет значение магнитного потока.

- Трансформатор не будет работать при постоянном напряжении.

Без трансформаторов электрической энергии, генерируемой на электростанциях, вероятно, будет недостаточно для питания города.Только представьте, что нет трансформаторов. Как вы думаете, сколько электростанций нужно настроить, чтобы обеспечить город энергией? Нелегко настроить электростанцию. Это дорого.

Для обеспечения достаточной мощности необходимо установить множество электростанций. Трансформаторы помогают, усиливая выход трансформатора (повышая или понижая уровень напряжения или тока).

Когда число витков вторичной катушки больше числа витков первичной катушки, такой трансформатор называется повышающим трансформатором.

Аналогично, когда число витков катушки первичной катушки больше, чем у вторичного трансформатора, такой трансформатор известен как понижающий трансформатор.

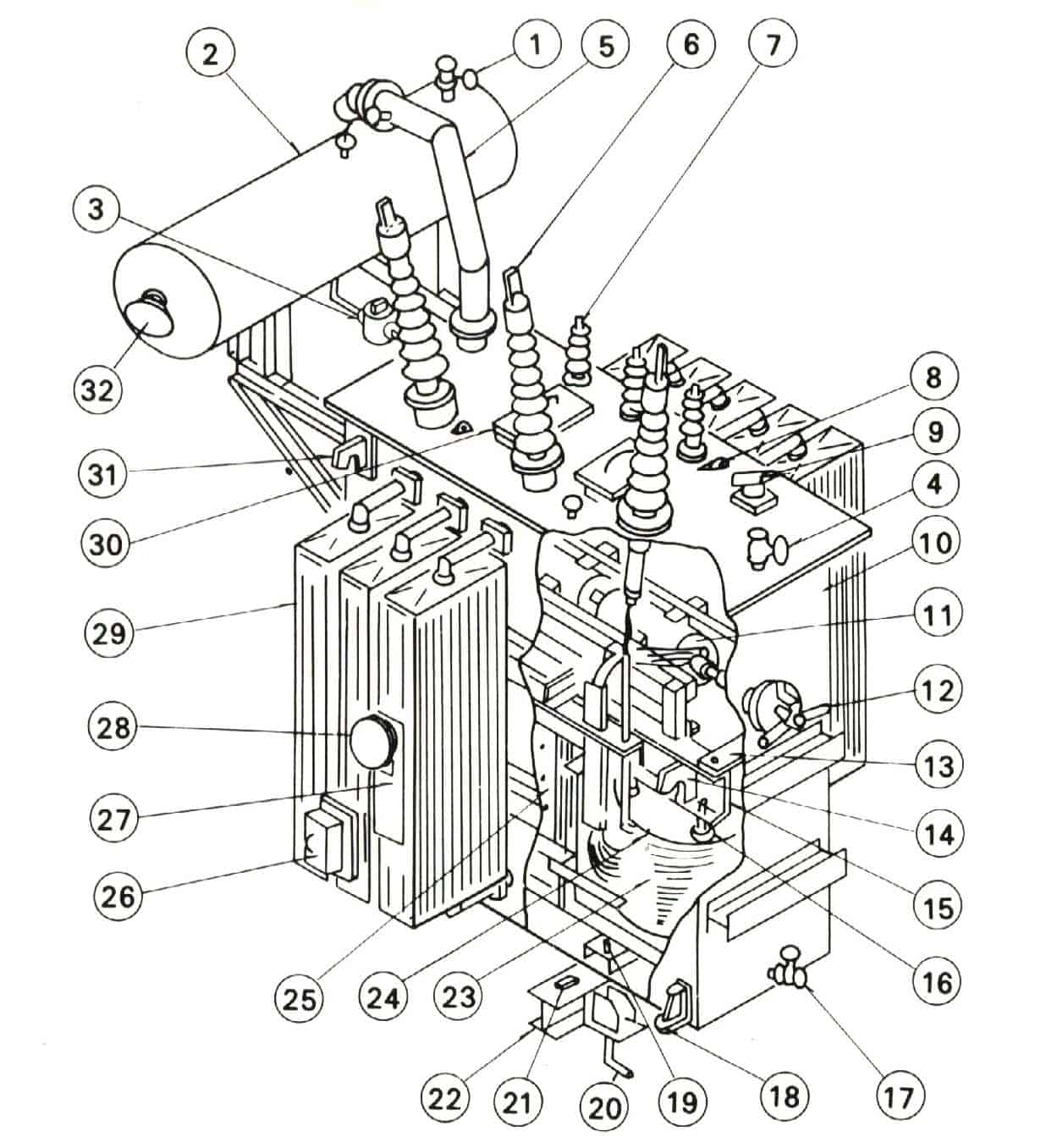

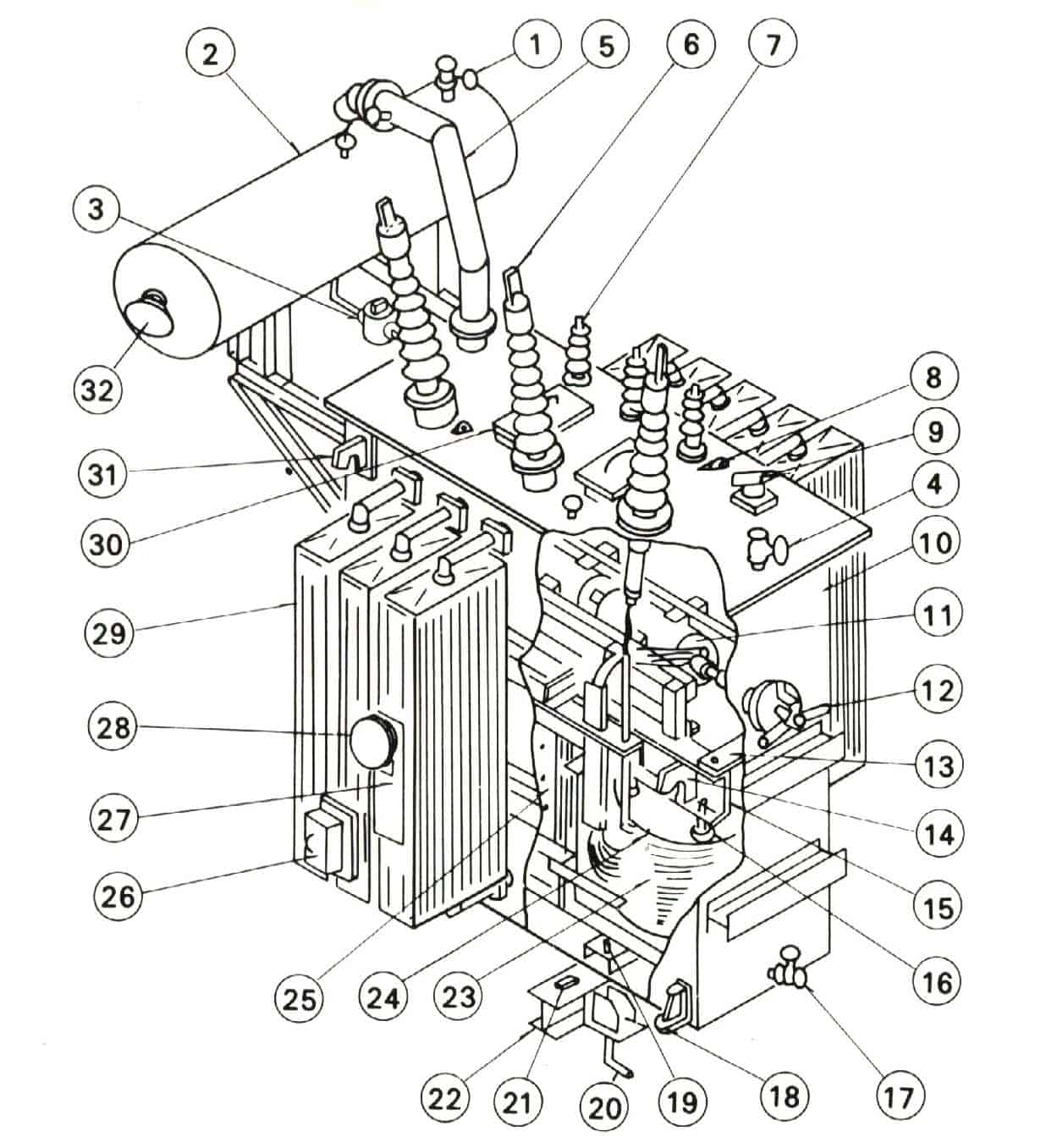

Конструкция трансформатора (детали трансформатора)

Детали трансформатора

Детали трансформатора| 1 | Клапан масляного фильтра | 17 | Клапан слива масла |

| 2 | Консерватор | 18 | Подъемный патрон |

| 3 | Реле Бухгольца | 19 | Стопор |

| 4 | Клапан масляного фильтра | 20 | Фундаментный болт |

| 5 | Вентиляционное отверстие | 21 | Клемма заземления |

| 6 | Высоковольтная втулка | 22 | Опорная база |

| 7 | Низковольтная втулка | 23 | Катушка |

| 8 | Подвеска | 24 | Прижимная пластина катушки |

| 9 | BCT Termin al | 25 | Core |

| 10 | Бак | 26 | Клеммная коробка для защитных устройств |

| 11 | Устройство обесточивания ответвления | 27 | Паспортная табличка |

| 12 | Рукоятка переключателя | 28 | Циферблатный термометр |

| 13 | Крепеж для сердечника и катушки | 29 | Радиатор |

| 14 | Подъемный крюк для сердечника и катушки | 30 | Люк |

| 15 | Торцевая рама | 31 | Подъемный крюк |

| 16 | Болт давления катушки | 32 | Указатель уровня масла циферблатного типа |

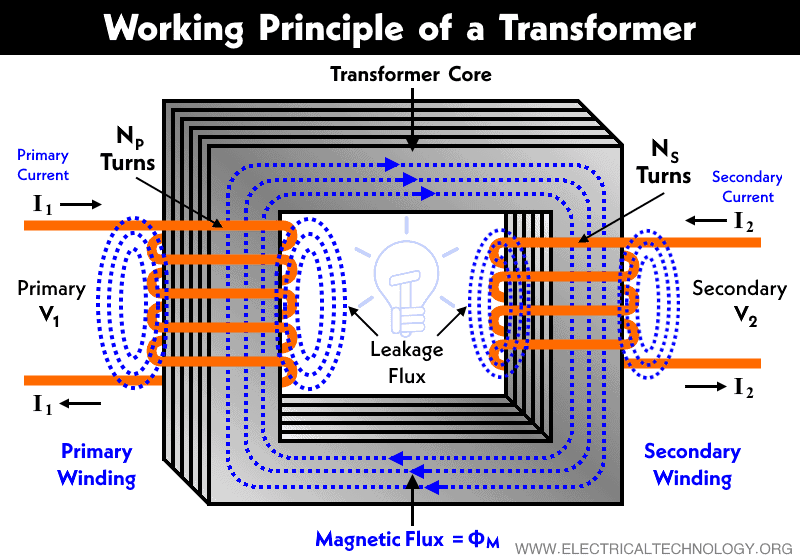

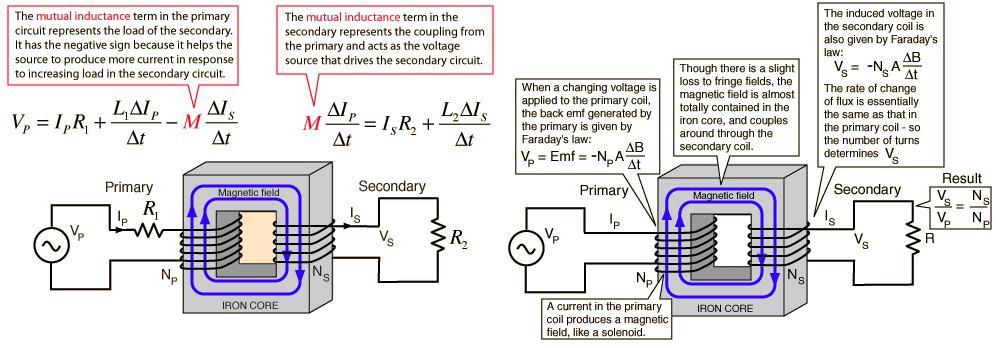

Принцип работы трансформатора

Трансформатор статическое устройство (и не содержит вращающихся частей, следовательно, нет потерь на трение), которое с преобразовывать электрическую энергию из одной цепи в другую, не меняя ее частоту.Шаг вверх (или шаг вниз) уровня переменного напряжения и тока.

Трансформатор работает по принципу взаимной индукции двух катушек или по закону Фарадея об электромагнитной индукции. Когда ток в первичной катушке изменяется, поток, связанный со вторичной катушкой, также изменяется. Следовательно, ЭДС индуцируется во вторичной катушке из-за законов электромагнитной индукции Фарадея.

Трансформатор основан на двух принципах: во-первых, электрический ток может создавать магнитное поле (электромагнетизм), а во-вторых, что изменяющееся магнитное поле в катушке с проволокой вызывает напряжение на концах катушки (электромагнитная индукция). ).Изменение тока в первичной катушке изменяет магнитный поток, который развивается. Изменяющийся магнитный поток индуцирует напряжение во вторичной катушке.

Простой трансформатор имеет сердечник из мягкого железа или кремниевой стали и обмотки (железный сердечник). Как сердечник, так и обмотки изолированы друг от друга. Обмотка, подключенная к основному источнику питания, называется первичной, а обмотка, подключенная к цепи нагрузки, называется вторичной.

Обмотка (катушка), подключенная к более высокому напряжению, называется обмоткой высокого напряжения, а обмотка, подключенная к низкому напряжению, называется обмоткой низкого напряжения.В случае повышающего трансформатора первичной обмоткой (обмоткой) является обмотка низкого напряжения, число витков обмотки вторичной обмотки больше, чем у первичной обмотки. Наоборот для понижающего трансформатора.

Как объяснено ранее, ЭДС индуцируется только изменением величины потока.

Когда первичная обмотка подключена к сети переменного тока, через нее течет ток. Поскольку обмотка связана с сердечником, ток, протекающий через обмотку, будет создавать переменный поток в сердечнике.ЭДС индуцируется во вторичной катушке, так как переменный поток связывает две обмотки. Частота наведенной ЭДС такая же, как у потока или подаваемого напряжения.

При этом (изменение потока) энергия передается от первичной обмотки к вторичной обмотке посредством электромагнитной индукции без изменения частоты напряжения, подаваемого на трансформатор. Во время процесса в первичной катушке возникает самоиндуцированная ЭДС, которая противодействует приложенному напряжению.ЭДС самоиндукции называется обратной ЭДС.

Ограничение трансформатора

Чтобы понять основные моменты, мы должны обсудить некоторые основные термины, связанные с работой трансформатора. Итак, давайте вернемся к основному на некоторое время.

Трансформатор — это машина переменного тока, которая повышает или понижает переменное напряжение или ток. Однако трансформатор, являющийся машиной переменного тока, не может повышать или понижать постоянное напряжение или постоянный ток. Это звучит немного странно, хотя. Вы можете подумать: «А разве нет трансформаторов постоянного тока?»

Чтобы ответить на два вопроса, есть ли трансформаторы постоянного тока или нет, и знать, «почему трансформатор не может увеличивать или понижать напряжение постоянного тока», необходимо знать, как электрический ток и магнитное поле взаимодействуют друг с другом в работе трансформатора.

Электромагнетизм

Взаимодействие между магнитным полем и электрическим током называется электромагнетизмом. Токопроводящие проводники создают магнитное поле, когда ток проходит через него. Движение электронов в проводнике приведет к появлению электрического тока (дрейфующих электронов), который возникает в результате ЭДС, установленной на проводнике.

ЭДС, установленная через проводник, может быть в форме той, которая хранится в химической энергии или магнитном поле. Токопроводящий проводник, помещенный в магнитные поля, будет испытывать механическую силу, в то время как проводник, помещенный в магнитное поле, будет дрейфовать электронами, что приведет к электрическому току.

Field Flux

Два магнита разных полюсов будут притягивать друг друга, в то время как магниты одинаковых полюсов будут отталкивать друг друга (так же как и с электрическими зарядами). Каждый магнит окружен силовым полем и представлен воображаемыми линиями, исходящими от северного полюса магнита, идущими в южный полюс того же магнита.

Прочтите важные термины, относящиеся к потоку поля и магнитному полю, с формулами Здесь

«Линии, связывающие северный и южный полюс магнита, представляющего силовое поле, связывающее катушки в трансформаторе, называются магнитным потоком».

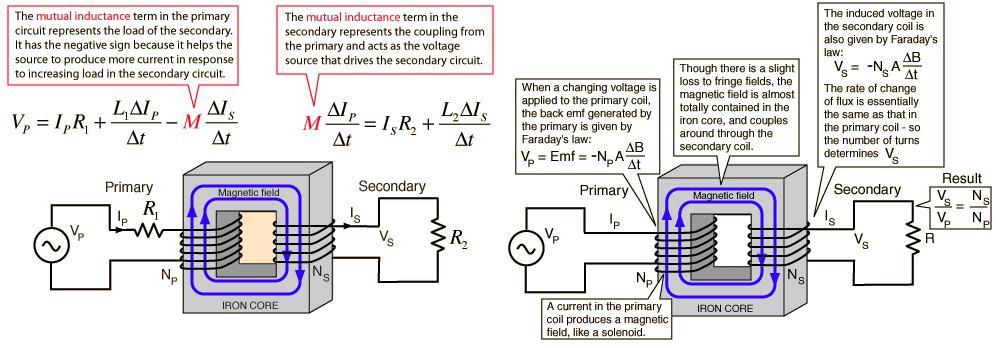

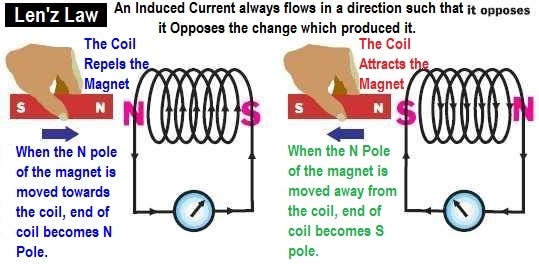

Электромагнитная индукция

Электромагнитная индукция — это явление, объясняющее, как ЭДС и ток индуцируются или могут индуцироваться в катушке при взаимодействии катушки и магнитного поля. Это явление «электромагнитная индукция» объясняется законами электромагнитной индукции Фарадея. Направление наведенной ЭДС в катушке объясняется законом Ленца и правилом правой руки Флеминга.

Законы Фарадея об электромагнитной индукции

После того, как Ампер и другие исследовали магнитное влияние тока, Майкл Фарадей попытался сделать обратное.В ходе своей работы он обнаружил, что при изменении магнитного поля, в котором размещалась катушка, в катушке индуцировалась ЭДС.

Это происходило только тогда, когда он перемещал катушку или магнит, который использовал в эксперименте. ЭДС индуцировалась в катушке только при изменении потока поля (если катушка зафиксирована, перемещение магнита к катушке или от нее вызывает индукцию ЭДС). Таким образом, законы электромагнитной индукции Фарадея состоят в следующем;

Первый закон Фарадея

Первый закон электромагнитной индукции Фарадея гласит, что «ЭДС индуцируется в катушке при изменении потока, связывающего катушку».

Второй закон Фарадея

Второй закон электромагнитной индукции Фарадея гласит, что «величина индуцированной ЭДС в катушке прямо пропорциональна скорости изменения потока, связывающего катушку».

e = N dϕ / dt

Где

- e = индуцированная ЭДС

- N = число витков

- dϕ = изменение потока

- dt = изменение во времени

Похожие сообщения: Есть ли Возможно ли эксплуатировать трансформатор 50 Гц на частоте 5 Гц или 500 Гц?

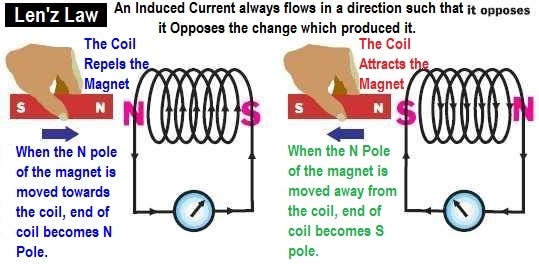

Закон Ленца

Закон Ленца предусматривает, как можно определить направление наведенной ЭДС в катушке.«Таким образом, в нем говорится, что направление наведенной ЭДС таково, что оно противостоит изменению, вызывающему его.

Другими словами, когда в цепи индуцируется Э.М.Ф., текущая установка всегда противодействует движению или изменению тока, который его вызывает. ИЛИ

Индуцированная ЭДС приведет к тому, что ток будет течь в замкнутой цепи в таком направлении, что его магнитный эффект будет противодействовать изменению, вызвавшему его.

Согласно этому закону (введенному Лансом в 1835 году), направление тока может быть найдено.когда ток через катушку меняет магнитное поле, напряжение создается в результате изменения магнитного поля, направление индуцированного напряжения таково, что оно всегда противодействует изменению тока.

очень простыми словами, закон Ленца, утверждающий, что индуцированный эффект всегда таков, чтобы противостоять причине, вызвавшей его.

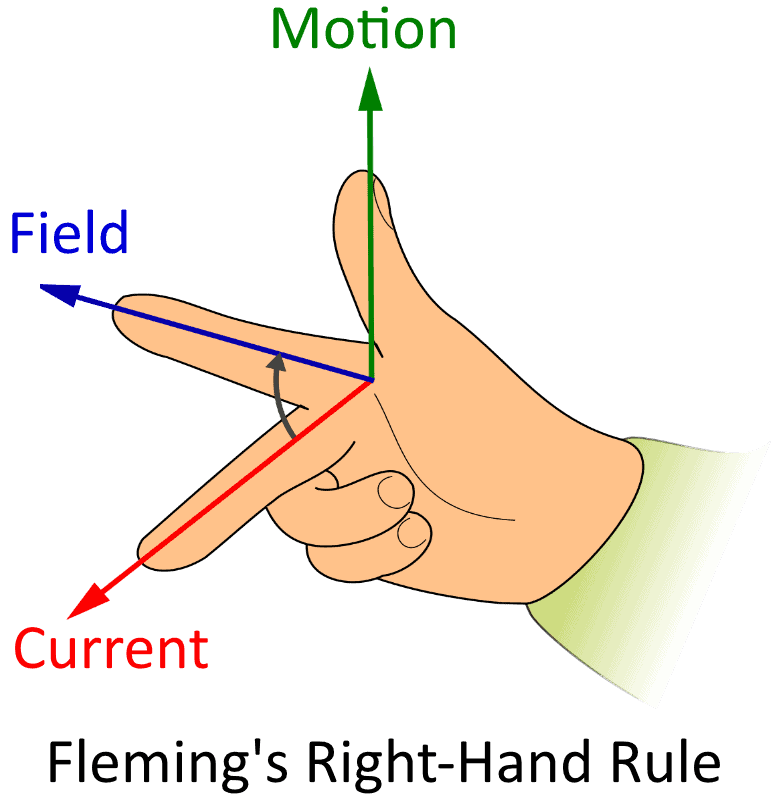

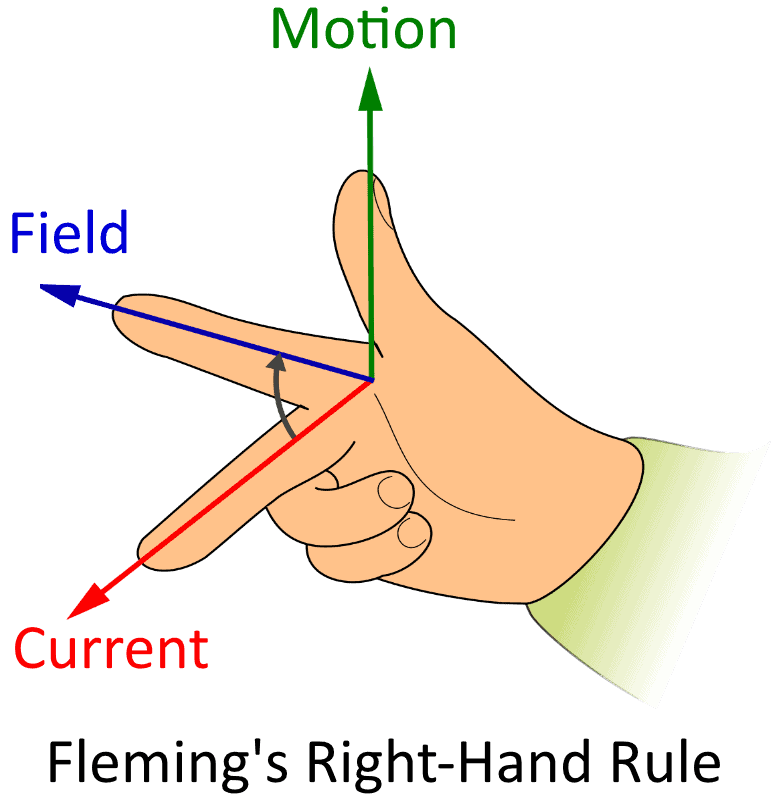

Правило правой руки Флеминга

В нем говорится, что «если большой, указательный и средний пальцы удерживаются таким образом, что они взаимно перпендикулярны друг другу (составляет 90 ° углов), затем указательный палец указывает направление поля, большой палец указывает направление движения проводника, а средний палец указывает направление индуцированного тока (от ЭДС).

Почему трансформаторы не могут повышать или понижать постоянное напряжение или ток?

Трансформатор не может повышать или понижать постоянное напряжение. Не рекомендуется подключать источник постоянного тока к трансформатору, потому что, если к катушке (первичной) трансформатора приложено номинальное напряжение постоянного тока, поток, создаваемый в трансформаторе, не изменится по своей величине, а останется тем же и результат ЭДС не будет индуцироваться во вторичной катушке, кроме как в момент включения, поэтому трансформатор может начать курить и гореть, потому что;

В случае питания постоянного тока, Частота равна нулю .Когда вы подаете напряжение на чистую индуктивную цепь, то в соответствии с

X L = 2 π f L

Где:

- X L = Индуктивная реактивность

- L = Индуктивность

- f = частота