Токарный станок по дереву с копиром своими руками: видео

Даже самый опытный мастер не сможет повторить один и тот же рисунок на изделии при обработке на токарном станке.

Для этого необходимо копировальное устройство. Копир применяется широко в деревообрабатывающей промышленности для тиражирования деталей.

Содержание:

- 1 Классификация

- 1.1 По дереву

- 1.2 По металлу

- 2 Устройство

- 3 Самодельный токарно-копировальный станок своими руками с чертежами

- 3.1 Необходимые инструменты

- 3.2 Элементы конструкции

- 3.3 Этапы изготовления

- 3.4 Создание копира

- 3.5 Установка элементов конструкции

- 3.6 Горизонтальный брусок

- 3.7 Шаблон

- 4 Особенности эксплуатации и техника безопасности

Классификация

Копир применяется в токарных станках по дереву и по металлу. Он существенно упрощает работу по шаблону и ускоряют производство.

По дереву

По дереву существуют следующие виды оборудования с копиром:

- Классические, где в качестве режущего инструмента используется резец.

Такие станки не подходят для крупного промышленного производства.

Такие станки не подходят для крупного промышленного производства. - Копировальные с ручным типом управления.

- Копировально-фрезерный станок. Применяется для обработки плоских и объемных заготовок.

- Агрегаты с Числовым Программным управлением используются на серийном производстве для изготовления дорогостоящих изделий.

Станки с копиром имеют повышенный уровень точности и производительности по техническим характеристикам.

По металлу

По металлу классификация токарных станков аналогична. Есть классические модели, где заготовка закрепляется в планшайбе или патроне и обрабатывается резцом. Для изготовления изделий тиражами применяются копировальные станки.

Фрезеровочные типы станков используются для обработки плоских поверхностей и объемных заготовок. В промышленных масштабах применяется ЧПУ.

Читайте также: токарный станок по дереву своими руками

Устройство

Классическая конструкция токарного агрегата с копиром включает в себя 5 основных узлов:

- Цельная станина их металла.

- Передняя и задняя бабки. В них расположены привод, электромотор, коробка. Упорная бабка необходима для фиксации заготовки.

- Электрический привод и мотор обеспечивают вращение заготовки.

- Непосредственно для обеспечения качественной работы на станке имеется упор.

- Ведущий и ведомый центры.

Непосредственно копир является съемной конструкцией.

Самодельный токарно-копировальный станок своими руками с чертежами

Приобрести копировальный токарный станок промышленного изготовления не так дешево. Поэтому многие мастера предпочитают изготовить его в домашних условиях своими руками. При наличии определенных знаний и чертежа это сделать несложно. Возможности такого оборудования зависят от характеристик самого копира.

Необходимые инструменты

Токарю для изготовления оборудования понадобятся следующие инструменты:

- ручной фрезер;

- опора из фанеры или металла;

- болты;

- бруски упорные;

- труба 2.

5 см в диаметре, чтобы дать направление перемещений по площадке.

5 см в диаметре, чтобы дать направление перемещений по площадке.

Основным инструментом при создании копировального токарного станка является фреза.

Элементы конструкции

Главные запчасти оборудования, которые должны быть в простейшем станке:- станина;

- передняя и упорная бабки;

- электродвигатель;

- ведущий и ведомый центры;

- упор для оснастки.

Наиболее простая модель делается из дрели.

Этапы изготовления

Алгоритм изготовления токарного агрегата, следующий:

- По готовому чертежу необходимо изготовить станину посредством сварки. Она должна быть надежной и выдерживать различный уровень вибрации.

- Затем установить электромотор. Оптимальный вариант – 200-250 Вт, рассчитанный на 1500 об/мин.

- Закрепить на валу планшайбу.

Так получается основа стандартного станка. Затем следует изготовить непосредственно копир.

Создание копира

Основные принципы изготовления копира, который поможет увеличить производительность при создании одинаковых деталей:

- понадобится ручной фрезер, а для его установки – поверхность из фанеры;

- в фанерной площадке следует сделать отверстия для закрепления брусков;

- бруски закрепить саморезами;

- при изготовлении копира необходимо пользоваться уровнем, поскольку даже малая неточность может привести к значительным погрешностям при изготовлении изделия;

- площадка должна без препятствий передвигаться по станине станка.

Установка элементов конструкции

После создания копира необходимо установить все элементы конструкции:

- брусок поставить горизонтально, а на него саморезами прикрепить шаблон;

- непосредственно конструкция должна быть изготовлена таким образом, чтобы при необходимости копир можно было откинуть или отодвинуть и станок использовать как стандартное токарное оборудование.

Горизонтальный брусок

Это важный элемент. Размер бруска в идеале 3х7 см. Он крепится к вертикальным подставкам на фанерной площадке при помощи саморезов.

Шаблон

Шаблон делают из фанеры. Крепят его на передней части бруса. Верхнюю платформу обязательно проверить на совпадение с осью непосредственно на шаблоне.

Кромки обязательно обработать шлифовальной машинкой, чтобы на них не было зазубрин.

Особенности эксплуатации и техника безопасности

Принцип работы копировально-токарного оборудования прост:- в горизонтальном положении зажимается заготовка будущего изделия;

- запускается станок, который вращает заготовку вокруг оси;

- резец снимает с заготовки лишнюю древесину, придавая ей необходимую форму.

Чтобы избежать травматизма при работе необходимо соблюдать основные правила техники безопасности:

- Не выставлять и не снимать заготовку с работающего оборудования.

- Не облокачиваться и не прижиматься к станку во время работы.

- Стружку удалять только специальной щеткой.

- При работе станок не должен оставаться без присмотра.

- Мастер должен работать в защитных очках, чтобы стружка не попадала в глаза.

Токарный агрегат с копиром успешно используется как на крупных серийных производствах, так и в домашних мастерских для изготовления одинаковых изделий.

Поделиться в социальных сетях

Токарный станок по дереву своими руками ~ Резьба по дереву

| Токарный станок по дереву |

Вот казалось бы, что человеку надо?Мастерская есть, инструменты тоже — работай себе в удовольствие!Так нет же, все ему мало, подавай ему еще чего-то лучшего.

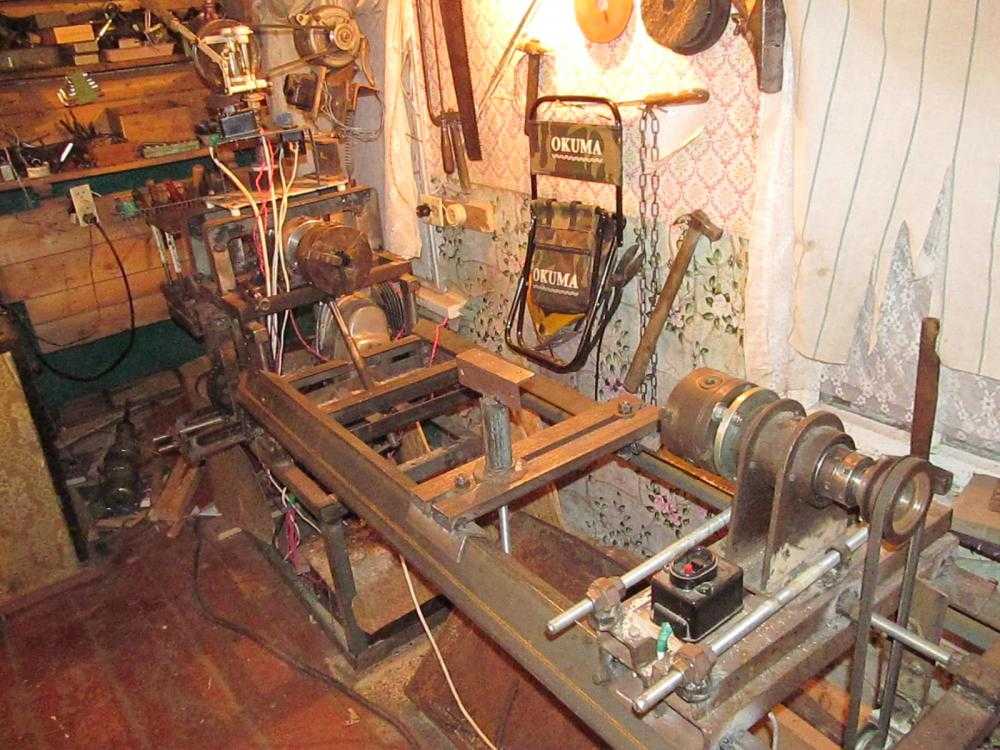

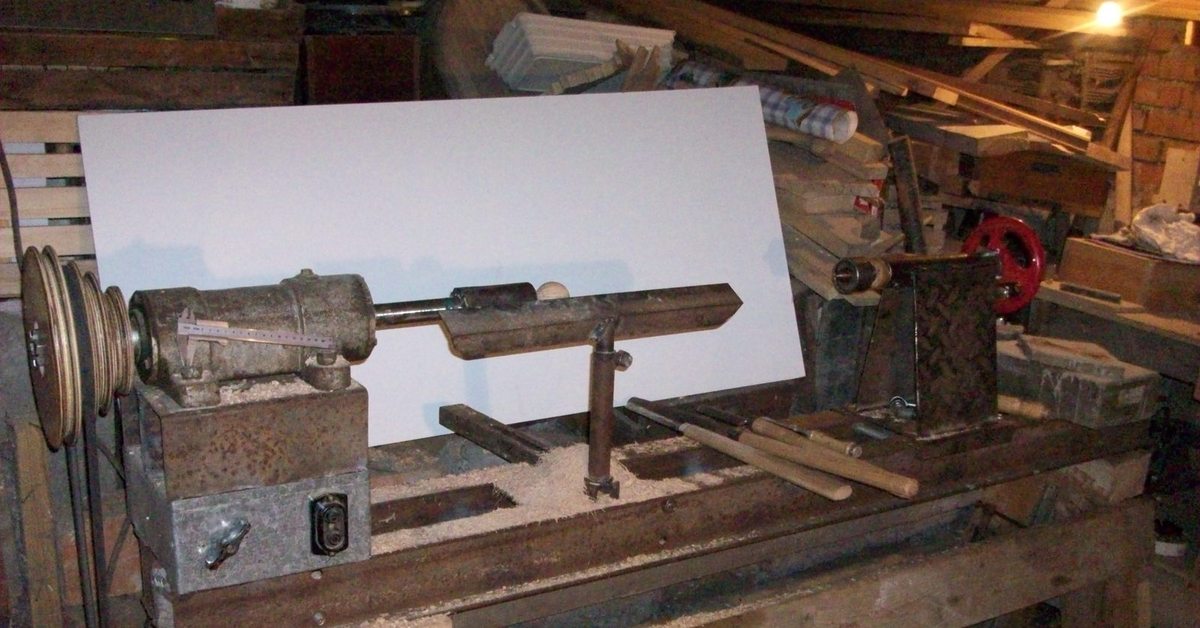

Прошло немного времени после покупки токарного станка по дереву JET 1014i и я захотел другой, более массивный и мощный станок.Станок, на котором я смог бы точить большие, не меньше 30 см в диаметре изделия.

Изучив все возможные варианты, пришел к решению, что лучшее — это сделать токарный станок по дереву своими руками.

Ознакомившись с теорией и прикинув различные варианты исполнения станка, приступил к поиску комплектующих.

Электродвигатель.

Начал с ЭД.Шильдик на ЭД был очень затерт, но основная, нужная мне информация сохранилась.Часто бывает, что шильдик затерт совсем или его нет.В этом случае нужно снять одну из крышек и внимательно изучить расположение обмоток статора.А именно, какую часть окружности статора занимает обмотка.Если половину окружности — это ЭД на 3000 об/мин, одну треть окружности — 1500 об/мин, одну четвертую — 1000 об/мин.Более подробную информацию по этому вопросу можно найти в интернете.В моем случае ЭД был на 1,5 Квт и на 1425 об/мин.ЭД трехфазный, для подключения к сети в 220 В обмотки соединены треугольником.Прекрасные характеристики, именно то, что нужно.

Итак, разобрал ЭД, проверил состояние обмоток, ротора, подшипников, все вычистил, просушил, в подшипники заложил новую смазку ЛИТОЛ-24.ЭД трехфазный, а сеть подключения однофазная, поэтому ЭД нужно подключать через конденсатор.Как подобрать конденсатор и какой емкости он должен быть?Лучше использовать конденсаторы марок МБГО, МБГП, МБГЧ, КГБ напряжением не менее 250В. Емкость на практике подбирают так : на каждые 100 Вт мощности берут 6,6 — 7 Мкф.Мой ЭД стал запускаться уже с 30 Мкф.Тогда я включил в цепь питания ЭД амперметр и стал отслеживать величину потребляемого тока при разных емкостях.Минимальный ток потребления соответствовал емкости конденсаторов в 90 Мкф.Это и есть оптимальная емкость для запуска трехфазного ЭД через однофазную цепь питания в 220 В.

В дальнейшем, уже при эксплуатации ЭД, эту емкость можно подкорректировать.Если ЭД под нагрузкой (при точении) греется, то емкость нужно уменьшить.Если падает мощность — емкость увеличиваем.С сердцем самодельного токарного станка по дереву закончено, теперь переходим к оборудованию.

В дальнейшем, уже при эксплуатации ЭД, эту емкость можно подкорректировать.Если ЭД под нагрузкой (при точении) греется, то емкость нужно уменьшить.Если падает мощность — емкость увеличиваем.С сердцем самодельного токарного станка по дереву закончено, теперь переходим к оборудованию.Передняя бабка.

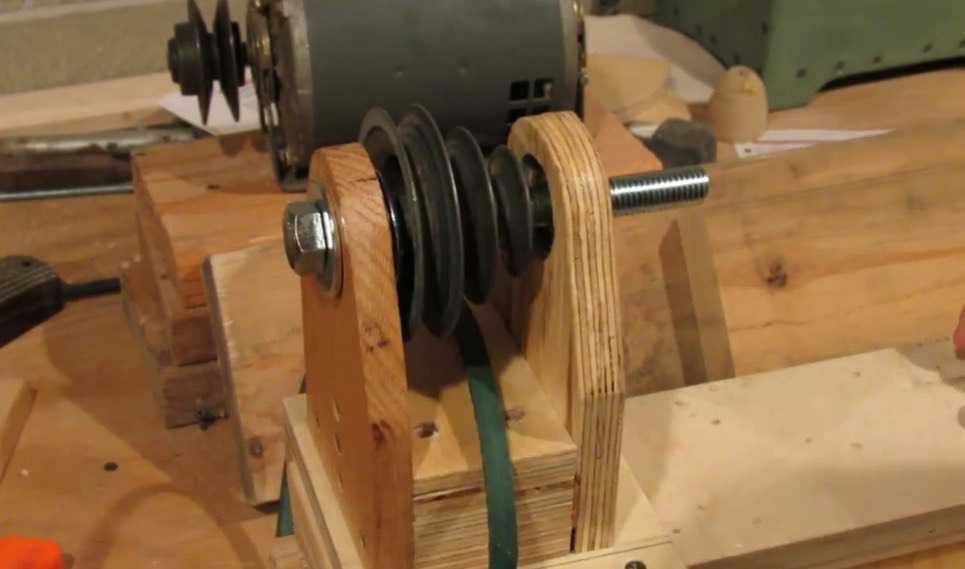

| Передняя бабка самодельного токарного станка по дереву.На валу крепится трехручейковый шкив. |

Разобрал, промыл подшипники и заложил новую смазку.Вал укоротил до нужной мне длины.Токарь нарезал на укороченном валу новую резьбу и выточил под эту резьбу корончатый центр и переходник на резьбу М33х3,5, чтобы можно было пользоваться план-шайбой и токарным патроном.Они у меня с резьбой М33х3,5.Нужно было еще выточить два трехручейковых фланца : один на вал ЭД, другой на вал передней бабки (ПБ).Учитывая опыт работы на токарном станке по дереву JET 1014i, я решил, что три скорости мне будет достаточно : примерно 500, 800 и 1100 об/мин. Как рассчитать диаметры шкивов?Диаметр считаем по дну ручейка, на который укладывается ремень.Допустим, диаметр шкива на валу двигателя 40 мм, число оборотов двигателя 1400 об/мин.Тогда диаметр шкива на валу ПБ, соответствующий 500 об/мин будет равен :

Как рассчитать диаметры шкивов?Диаметр считаем по дну ручейка, на который укладывается ремень.Допустим, диаметр шкива на валу двигателя 40 мм, число оборотов двигателя 1400 об/мин.Тогда диаметр шкива на валу ПБ, соответствующий 500 об/мин будет равен :

1400х40/500 = 110 мм

Стол.

Стол для станка должен быть устойчивым и массивным.Это одно из условий качественного выполнения токарных работ.

| Массивный стол для токарного станка по дереву |

Стол сварил из 63 мм уголка. Нижнюю обвязку прикрутил к полу глухарями, набросал туда обрезков всякого железа, щебня и залил вровень с полом бетоном.Полку и крышку стола выполнил из 50 мм доски.Стол получился основательным и массивным, каким и должен быть стол для токарного станка по дереву.

Нижнюю обвязку прикрутил к полу глухарями, набросал туда обрезков всякого железа, щебня и залил вровень с полом бетоном.Полку и крышку стола выполнил из 50 мм доски.Стол получился основательным и массивным, каким и должен быть стол для токарного станка по дереву.

Станина выполнена из двух швеллеров метровой длины 150 х 60 мм, поставленных на ребро.

| Станина из двух швеллеров |

В полке каждого швеллера просверлил по три отверстия диаметром 10 мм под крепление к крышке стола болтами.Швеллер в пяти местах стянул металлическими пластинами и стержнями на сварке.Ширина станины сделана по ширине основания ПБ — 150 мм.Для лучшего перемещения по станине подручника верх швеллера отполировал.При монтаже станины нужно обратить внимание на то, чтобы швеллеры были строго параллельны.

Подручник.

Посмотрел, как устроен подручник у моего станка JET. Устройство простое, его я и применил для своего подручника.Взял профиль прямоугольного сечения 40 х 25 мм, прорезал внизу его паз по всей длине.Торцы заварил заглушками, просверлил в них отверстия под эксцентриковый вал диаметром 15 мм.

Устройство простое, его я и применил для своего подручника.Взял профиль прямоугольного сечения 40 х 25 мм, прорезал внизу его паз по всей длине.Торцы заварил заглушками, просверлил в них отверстия под эксцентриковый вал диаметром 15 мм.

Задняя бабка.

В какой-то момент времени я посчитал, что уже сделал основную, главную работу и заднюю бабку доверил выточить токарю.Что и сделал замечательный токарь-самоучка Агеев Анатолий Иванович.

| Задняя бабка |

От себя только могу добавить следующее.Некоторые мастера считают, что задняя бабка может быть и не массивной, мол, она только поддерживает заготовку.Это мнение неверное.Через осевое давление на заднюю бабку распределяется часть массы заготовки.И если бабка будет хилая, это в итоге скажется на качестве токарных работ.Анатолий Иванович выточил мне устойчивую и тяжелую бабку.А конструкцию бабки можно посмотреть в интернете, можно придумать самому, ничего сверхсложного в этом нет. На вращающийся центр рекомендую ставить два подшипника : один вращения, а второй упорный.И диаметр центра не делать очень большим, чтоб это не мешало точить внутри заготовки, когда еще задняя бабка не убрана.

На вращающийся центр рекомендую ставить два подшипника : один вращения, а второй упорный.И диаметр центра не делать очень большим, чтоб это не мешало точить внутри заготовки, когда еще задняя бабка не убрана.

В заключение.

Проверил станок в работе.Выявилось биение вала.Проверка показала, что корончатый упорный центр и переходник для крепления план-шайбы и токарного патрона выточены с грубой ошибкой — налицо была овальность.Вносил свою лепту и сам вал ПБ. Выбросил бракованные детали и попросил выточить новый вал Анатолия Ивановича.Заодно он поменял подшипники и выточил новый упорный центр и переходник.Теперь мой самодельный станок по дереву работает, как часы, точить на нем можно большие и тяжелые заготовки и получать при этом удовольствие.Не жалею затраченного времени и денег.Во-первых узнал что-то новое для себя, а денег было потрачено всего ничего.

Самодельный токарный станок — пошаговая инструкция. Видео урок по изготовлению токарного станка по дереву своими руками Токарный станок по дереву своими руками

Токарный станок открывает перед мастером большие возможности, и, в первую очередь, это создание различных заготовок круглой формы, создаваемых вращением самой заготовки вокруг определенной оси вращения. В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия — это различные палочки, цилиндры, пластины, бочки и т.д., которые можно использовать в строительстве, ремонте, при изготовлении различных декоративных изделий, лепке и т.д. Покупка большого токарного станка – дело хлопотное и дорогое. Ниже представлен вариант самостоятельного изготовления такой машины из подручных материалов. Весь процесс создания разбит на операции и к каждой из них есть комментарии к фото, а в конце полное видео всего процесса. Изготовление самодельного токарного станка с помощью видео значительно упростит понимание идеи и технологических решений. В конце статьи есть чертежи токарного станка своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет сделан на базе ранее описанного (см. статью «»), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

статью «»), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

Так же подробно описаны все технологические операции создания, есть фото и видео. Таким образом, получается, что у всех четырех машин одна общая база — это достаточно удобно, универсально и унифицировано.

При необходимости, имея все комплектующие под рукой, вы сможете собрать или разобрать нужную в данный момент машину по мере необходимости.

Подготовка к работе

Нужно подготовиться к работе, чтобы не получилось так, что дойдя до половины всей работы, окажется, что что-то забыто, упущено или пропущено. Поэтому рекомендуем предварительно ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологического оборудования. Для этого при описании производственного процесса все детализируется и разбирается по операциям.

Инструмент

Чтобы сделать токарный станок по дереву из дрели, вам понадобится следующий инструмент:

- или .

- Головоломка.

- Болгарка (если правильно, то УШМ (УШМ).

- или дрель.

- Шлифовальный станок.

- Ручной инструмент: зажимы, отвертка, молоток, угольник, чертилка и т. д.

Материалы и компоненты

Для изготовления деревообрабатывающего станка своими руками вам потребуются следующие материалы и комплектующие:

- Фанера 15 мм.

- Массив сосны;

- Барашковая гайка;

- Крепеж: Болт М6, саморезы различной длины.

Основные элементы конструкции

Конструкция самодельного токарного станка на основе дрели состоит из деталей:

- Основание:

- Рама;

- Коробка шпинделя;

- Передняя и задняя бабки;

- Разнорабочий с тележкой;

- Дрель.

Токарное производство

Для описания всего процесса создания токарного станка по дереву своими руками выделим несколько этапов и сгруппируем работу по конструктивным элементам. В этом описании будут фото и видео.

В этом описании будут фото и видео.

Основание (рама и коробка шпинделя)

Как было сказано выше, используется часть конструкции из ранее описанной. Поэтому в данном материале мы не будем этого повторять, а просто предлагаем открыть статью « » — там все подробно описано.

Итак, считаем, что рама и шпиндельный ящик готовы и выглядят вот так.

Передняя и задняя бабки

Обе передние бабки являются силовыми элементами, поэтому им нужна большая прочность. Для его обеспечения необходимо наклеивать даже не два, а три слоя на одну заготовку. Габаритные размеры обеих передних бабок составляют 120 х 160 мм.

Далее необходимо придать заготовкам необходимую форму для получения полной детализации. Чертежи всех деталей собраны в разделе «Вывод/Чертежи заготовок». Это можно сделать как на, так и на любом другом. В результате получаются вот такие детали.

Теперь к ним нужно собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Теперь нужно установить переднюю бабку и зафиксировать ее. Для этого в направляющих просверливают отверстия под винт, устанавливают их в проектное положение, вставляют винт снизу, устанавливают прижимную планку и затягивают винт сверху гайкой. Гайка может быть барашковой гайкой с небольшой ручкой.

Далее сверлим по месту отверстия в обеих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия делаем ( можно использовать) посадочные места (не сквозные!!!) под два подшипника с обеих сторон заготовки.

Теперь нужно сделать центр и шпиндель. Для изготовления обеих деталей будем использовать шпильку с резьбой М8 или М10. Для изготовления как центра, так и шпинделя шпильку необходимо заточить.

Затем собираем шпиндель — затягиваем контргайку, затем гайку-удлинитель, которой мы придали особый вид коронке и контрим их так, чтобы края зубьев гайки-удлинителя были на одном уровне с краем заточенного штифта (вал шпинделя). Затем устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места необходимо установить две контргайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра задней бабки. Как было сказано выше, мы заточили его конец. Чтобы подать его (повернуть), можно сделать небольшой кружок, например, с помощью (короны) и вдавить барашковую гайку.

Вкручиваем в него шпильку и контргайкой.

Помощник

Цевье служит для поддержки режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в смене положения для большего удобства использования.

Разнорабочий состоит из четырех основных частей:

- Кровать;

- Каретка;

- Балка с прорезью;

- Зажимная пластина с болтом.

Изготовление деталей

Для изготовления штока необходимо взять заготовку размерами 160 х 100 мм и вырезать на станке необходимую форму.

Штанга с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо делать на станке длиной 105 мм.

Прижимная планка с болтом используется из — она там закрепляла сверлильный стол, поэтому описывать ее не будем.

Сборка

Таким образом, мы получаем наручники в сборе.

После его установки наш самодельный токарный станок готов.

… и можно начинать работать на машине.

Заключение

Результат

Сделали своими руками, фото всех технологических операций прилагаю! При соблюдении всех описанных выше инструкций вы получите незаменимый инструмент, который по праву займет достойное место в вашей мастерской.

Габаритные размеры станка

Вот таблица с габаритными размерами самодельного токарного станка из электродрели:

Чертежи деталей

Вот чертеж деталей описанной выше самоделки.

Видео

Видео, на котором сделан данный материал:

- Сверло-фреза

- Стационарный станок

Сделать фрезерный станок для домашней мастерской несложно. Нужно только учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины, обусловленное положением деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому самодельные фрезеры делают из различных режущих электроинструментов.

Сверло-фреза

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, выполненные по типу обычной дрели: в их конструкции есть хвостовик, точно соответствующий размерам внутреннего диаметра.

Но работая с таким ручным фрезером, нужно жестко фиксировать заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами … Чем больше зажимов используется, тем прочнее удерживается заготовка. … Иногда применяют и обычные тиски. Их используют, когда необходимо обработать торец.

Проблема использования самодельной фрезы из дрели заключается в сложности выдерживания необходимого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать приспособления для фрезерного станка из дрели, которые будут удерживать электроинструмент в определенном положении.

Если вы хотите сделать канавку в куске дерева:

- Подбирается и устанавливается фреза, внешне похожая на дрель. Особенность — рабочие кромки расположены в переднем (как у сверла) и продольном положении.

- Заготовка хорошо закреплена.

- Зажимы крепятся к дрели, крепятся к ограничителю из ДСП, фанеры или доски.

Упираясь упором в заготовку, можно перемещать самодельный фрезер по линии, определять положение будущей канавки.

Упираясь упором в заготовку, можно перемещать самодельный фрезер по линии, определять положение будущей канавки.

На фото дрель с деревянным упором.

Стационарная машина

Что потребуется для изготовления:

- Фрезер — дрель, болгарка, несколько приспособлений в виде небольшого электродвигателя и шпинделя для деревообрабатывающего станка.

- Столешница.

- Станина. Он должен быть прочным и надежным: это несущая часть станка, на которую будет крепиться столешница и резак.

Самый сложный вариант изготовления станка из отдельного электродвигателя и шпинделя … Сделать оборудование из готовых электроинструментов проще.

Фрезерный станок производит обработку в вертикальной или горизонтальной плоскости, положение установки рабочего органа зависит от выбора способа обработки.

Резец самодельного станка от болгарки расположен вертикально, обработка ведется в горизонтальной плоскости.

Кровать может быть любой конструкции (рисунки по желанию). Лучше сделать его в виде рамки из металлических уголков. Прикрепите к нему лист ДСП с помощью болтов. Тогда:

- Определите место выхода рабочего вала.

- Сделайте отверстие диаметром больше диаметра вала.

- Закрепите кофемолку двумя зажимами, которые крепятся к столешнице с помощью винтов и гаек.

Головка винта расположена на той стороне поверхности столешницы, где будет перемещаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливаются заподлицо.

Для самодельного станка нужны фрезы, которые по посадке на вал напоминают отрезные диски. У них нет шпоночных пазов. Они, как и диски, крепятся к болгарке прижимной гайкой. Если есть необходимость использовать фрезы ключевого типа, то изготавливается переходник:

- Один конец имеет резьбовое соединение. Этой стороной он навинчивается на вал кофемолки в посадочное место прижимной гайки.

- Второй конец предназначен для установки фрезы на ключ. Обычно для крепления используют болт и шайбу (они прижимают рабочий инструмент к переходнику), поэтому с торца делают отверстие с резьбой под диаметр используемого болта.

Вдоль столешницы устанавливаются направляющие, по которым будет перемещаться заготовка . Чаще всего используются куски фанеры и ДСП: с их помощью можно создавать направляющие различной конфигурации, что позволяет фрезеровать заготовку в разных направлениях. Направляющие представляют собой съемные изделия, которые крепятся к каркасу саморезами.

С помощью стационарной мельницы определяют точность производимых процессов независимо от числа оборотов. Качество получаемых конструкций выше, чем при использовании ручных инструментов. Хотя последнее проще сделать самостоятельно.

Дерево с незапамятных времен верно служило людям. Дерево является предметом работы мастера по изготовлению столярных изделий. Особой популярностью пользуются изделия, изготовленные на токарном станке. Многие токари любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их сделать станок по дереву своими руками для домашней мастерской.

Многие токари любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их сделать станок по дереву своими руками для домашней мастерской.

Деревообрабатывающий станок

На рынке деревообрабатывающего оборудования представлен широкий ассортимент токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главным критерием является мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдет простой настольный станок с мощностью электродвигателя 1 кВт и частотой вращения шпинделя 3500 об/мин.

Основные узлы и механизмы деревообрабатывающего станка соответствуют классической конструкции токарного станка, обрабатывающего заготовки вращением. Три основных механизма:

- привод — электродвигатель, однофазный или трехфазный;

- трансмиссия — комплект устройств, передающих вращение вала двигателя на шпиндельную головку;

- исполнительная поддержка.

Четыре основных узла:

- рама — корпус, на котором закреплены механизмы;

- Передняя бабка — для установки планшайбы или токарного патрона;

- Крепление задней бабки — для установки вращающегося центра или сверлильного патрона.

Особенность конструкции

Токарный станок по дереву своими руками можно собрать из подручных материалов. Конструкция проста, на изготовление не уходит много времени. Основная часть станка представляет собой станину из швеллера, в которой по центральной осевой линии болгаркой прорезан паз для крепления рукоятки и задней бабки. Принцип фиксации – эксцентриковый механизм.

Стандартная конструкция задней бабки. На пиноли имеется отверстие под конус Морзе №2 для установки центра вращения. Хвостовик сверлильного патрона совпадает с отверстием в пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Если самодельный токарный станок по дереву предназначен для токарной обработки и сверления деталей, не требующих точности, его можно изготовить самостоятельно.

Под пиноль выточить полый цилиндр с глухим торцом, в котором нарезана резьба под винт маховика. Подвижная часть пиноли представляет собой цилиндр с коническим отверстием и полноразмерным шпоночным пазом. Подвижная часть перемещается с помощью винта маховика по шпонке, вваренной в корпус передней бабки.

Наручник классический, имеет функцию регулировки с фиксацией на диаметр обрабатываемой заготовки, основание наручника перемещается поперек и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть представляет собой обычный уголок.

Передняя бабка имеет два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг второй. Это та резьба, которая используется на болгарках, болгарках. Благодаря этому к шпинделю можно прикрепить все насадки, которые используются болгаркой.

С этой резьбой изготавливается планшайба для токарного патрона. Вращает всю конструкцию электродвигатель от 300-ваттной стиральной машины.

Шпиндельная бабка своими руками

От точности шпиндельной бабки зависит качество всей конструкции. Поэтому этому сайту следует уделить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно отшлифовать цилиндрический корпус с толщиной стенки 10 мм. Для крепления к кровати нужно сделать специальную подставку. Для этого подходит участок канала. Швеллер приваривается встык к уголку из листовой стали толщиной 10 мм. К получившейся стойке крепится корпус передней бабки.

Для изготовления токарного станка по дереву своими руками чертежи и размеры значения не имеют, так как каждый изготавливает конструкцию индивидуально, с учетом своих возможностей. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 мм; Посадочные места

- под подшипники диаметром 24 мм;

- вал диаметром 30 миллиметров.

Простые приспособления делают машину универсальной и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно заточить инструмент. Токарное устройство копира выглядит так:

Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно заточить инструмент. Токарное устройство копира выглядит так:

- копир;

- труба, устанавливаемая вдоль станины, выполняющая роль салазок;

- циркулярная электрическая пила, играющая роль резака по дереву.

Фрезерная насадка заменит фрезерный станок … Оправка с дисковой фрезой

зажата в патроне. Вместо наручника установлен рабочий стол с упорной линейкой. Можно фрезеровать наличники, плинтуса, каркасные заготовки.

Энтузиасты и любители мастерить самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей всегда есть ответ на вопрос, как сделать станок по дереву.

Токарный станок мини

Умельцы умудряются изготовить самодельный небольшой токарный станок по дереву, потратив 30 минут времени. Материал для изготовления ДСП толщиной 20 миллиметров или толстая фанера. Устройство имеет следующую схему :

- основание 540х260х20 мм;

- Подставка для электродрели 150х100х20 мм.

Задняя бабка состоит из двух прямоугольных стержней, соединенных под прямым углом к конструкции. В стойке просверливается отверстие под электродрель, делается хомут для надежного крепления. Подставка жестко закреплена на основании. В задней бабке сверлится отверстие под винт, конец которого заостряется под конус. Это упрямый центр. Импровизированная задняя бабка перемещается по направляющему пазу, фиксируется одним витком эксцентрика. Поручень изготовлен из рейки, прикрепленной к основанию.

Такая простая самоделка позволит без проблем выточить из дерева ручку к напильнику или вал-качалка для теста. Как бы то ни было, работа по дереву – очень интересное занятие.

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это именно тот инструмент, который сможет сделать своими руками даже ребенок. Под руководством взрослых, конечно.

Под руководством взрослых, конечно.

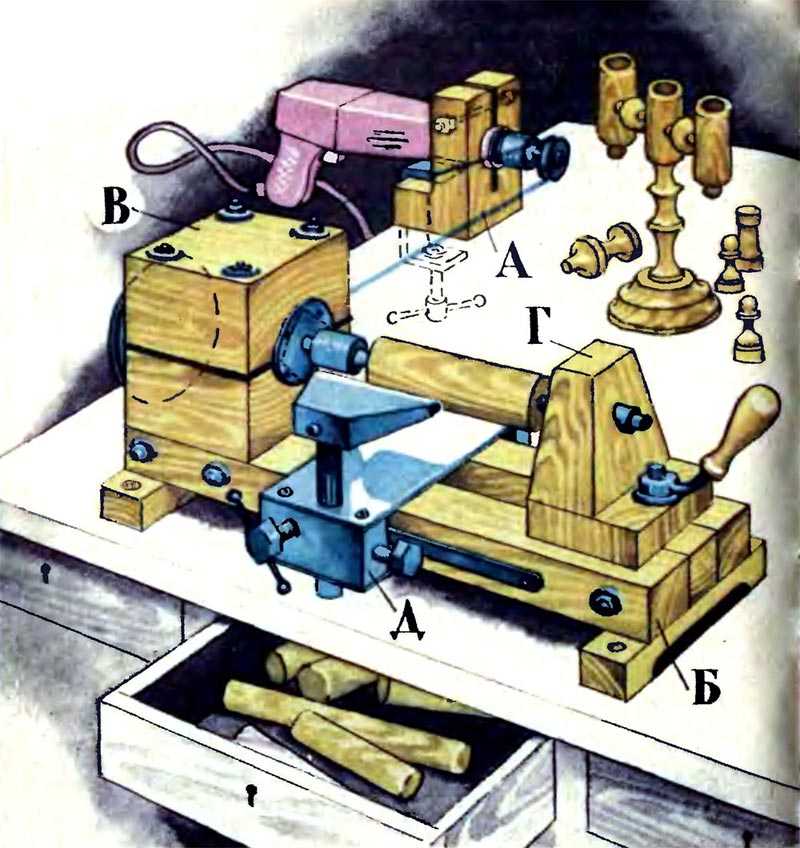

Предлагаем вашему вниманию видеоурок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы требуется минимум деталей. Самая сложная часть, которая нужна в этой машине, это двигатель. Журнал рекомендовал использовать для этого двигатель швейной машины.

Возникла задача — составить шахматную фигуру и восполнить недостающего слона. По этому принципу обрабатываются все детали круглого сечения, то есть сечением которых является круг. Заготовка вращается, а фреза удаляет стружку.

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, цевья.

В передней бабке вращается шпиндель с патроном; он получает вращение от электродвигателя. Задняя бабка может перемещаться вдоль станины и фиксируется клином. Цевье имеет свободу передвижения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на цевье. Как сделать поворотную голову,.

Цевье имеет свободу передвижения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на цевье. Как сделать поворотную голову,.

Так как большинство деталей этой машины сделаны из дерева, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам при работе, усиливают путем вклеивания фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон для токарного станка, пришлось просверлить в нем 2 отверстия и плотно забить в них обломки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда, а именно ось переднего колеса. На него накручивается заранее подготовленный патрон и плотно обматывается контргайкой. Вот так была собрана головка.

Осталось для передачи вращения на патрон на противоположном конце оси закрепить шкив для ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и врезать в них электролобзиком шкив. А вот вырезанные электролобзиком кружки получаются не очень ровными. Поэтому было принято решение сделать круговой разрез. Для этого с одной стороны деревянного бруска забивается гвоздь и остро затачивается. И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В журнале предложили вырезать электролобзиком 3 круга и врезать в них электролобзиком шкив. А вот вырезанные электролобзиком кружки получаются не очень ровными. Поэтому было принято решение сделать круговой разрез. Для этого с одной стороны деревянного бруска забивается гвоздь и остро затачивается. И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому тщательно затяните гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между планками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на станине, по бокам бруска были приклеены две дощечки.

Изготовление ручного инструмента для мини-токарного станка.

Основание поручня – фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, прикрепленные к боковым сторонам деревянного бруска. Чтобы они не выходили обратно, используется проволочный штифт. Разнорабочий — это тоже небольшой деревянный брусок со скошенной вершиной. Для повышения прочности его покрывают крышкой из кровельного железа. Использовали ножницы по металлу и деревянную киянку.

Он включает в себя две металлические пластины, прикрепленные к боковым сторонам деревянного бруска. Чтобы они не выходили обратно, используется проволочный штифт. Разнорабочий — это тоже небольшой деревянный брусок со скошенной вершиной. Для повышения прочности его покрывают крышкой из кровельного железа. Использовали ножницы по металлу и деревянную киянку.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале Юный техник, был использован моторчик от старой швейной машинки.

Обесточьте устройство перед подключением. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и скручены намертво, а еще лучше паять. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

Это очень увлекательное дело. Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в прекрасную шахматную ладью.

- Технические характеристики

- Устройство

- Модель STD-120M

Ручная обработка древесины в округлые формы — трудоемкий процесс. Токарные станки по дереву используются чаще. Они напоминают оборудование, с помощью которого обрабатываются металлические изделия, но имеют функциональные отличия. Итак, в деревообрабатывающем станке нет автоматической подачи фрезы к заготовке, все нужно делать вручную. Оборудование имеет меньшую мощность, вес.

просмотров

Есть три типа машин:

- Промышленный. Предназначены для серийного производства, имеют большой функционал, обладают высокой производительностью, мощностью более 1 кВт, массой не менее 200 кг.

- Для небольших производств. Это малогабаритные машины весом от 40 до 90 кг. Мощность двигателя — 500-1000 Вт. Функционал небольшой, но достаточный для использования в мастерских.

- Настольный токарный станок бытовой. Обычно его устанавливают на верстак, используют для изготовления штучных изделий. Мощность — не более 500 Вт, вес — в пределах 20 кг.

Типы машин по функциональному назначению:

- Токарно-фрезерные работы. Подходит для сверления канавок.

- Токарный винт. Их используют для нарезки резьбы, изготовления изделий под конус.

- ЧПУ. Это автоматы, работающие по заданной программе.

Любая из моделей выполняет базовый набор операций: точение, обрезку, сверление, шлифование, нарезание резьбы. Выбор токарного станка по дереву определяется мощностью, функциональностью.

Технические характеристики

Основной критерий выбора — мощность. Для дома подойдут маломощные станки . При частом изготовлении изделий из дерева лучше приобрести агрегат мощностью 0,5–1,0 кВт.

Вторым критерием является размер заготовки. Учитываются два показателя: расстояние от устанавливаемой детали до кровати (25–40,5 см), межосевое расстояние (33–110 см).

Третья характеристика — скорость вращения шпинделя. Диапазон 400–3500 об/мин. Чем быстрее вращается заготовка, тем точнее и чище ее обработка.

Устройство

Основные узлы токарного станка, на которые устанавливаются все остальные детали:

- кровать,

- передняя бабка,

- задняя бабка, Электродвигатель

- .

Кровать изготовлена из чугуна. Это цельная деталь, снижающая вибрацию оборудования.

Передняя бабка представляет собой узел, выполняющий несколько функций: фиксация заготовки, передача крутящего момента через шпиндель. Вращение передается от электродвигателя через установленные ремни.

Скорость вращения шпинделя изменяется путем переустановки ремней на шкивы станка (см. фото) или с помощью электронного оборудования.

Заготовка в шпинделе фиксируется приводным патроном. Для фиксации заготовки, предотвращения ее вибрации используется задняя бабка и вставленный в нее патрон.

Устройство оснащено лицевой панелью. Его назначение – скреплять заготовку при подворачивании концов изделия. В остальных случаях используется межцентровое крепление. Важно точно расположить заготовку между центрами, чтобы уменьшить биение.

Копир — элемент, увеличивающий функциональность оборудования. Их используют, когда нужно изготовить несколько изделий сложной формы. Обычно в него устанавливается режущий инструмент.

Модель STD-120M

Используется для завершения школьных и домашних мастерских. Характеризуется оптимальным соотношением технических возможностей и цены.

Отличия от других машин:

- Скорость вращения шпинделя изменяется путем переключения клиноременной передачи на двухручьевых шкивах. Используются две скорости: 1100 и 2150 об/мин.

- Кнопочный блок управления расположен на передней бабке.

- Сменные шпиндели.

- Рабочая зона оборудована дополнительными защитными прозрачными шторками.

СТД-120М работает только от сети 380 В. Электродвигатель устройства имеет мощность 0,4 кВт.

Размеры заготовки: длина — 45 см, диаметр — не более 19 см. Условия установки:

- Установка на стальное или бетонное основание толщиной 600-800 мм.

- Пол вокруг не должен быть скользким.

- Крепление производится на анкер.

Условия эксплуатации

- Древесная заготовка должна быть без сучков, с влажностью не более 20%.

- Рекомендуется обрабатывать заготовки большого диаметра на малых скоростях.

- Вращающиеся узлы и детали необходимо смазывать через каждые 500 часов работы.

Некоторые ремонтные работы можно выполнить самостоятельно: восстановить работу задней и передней бабки, поменять шкив на валу и другие. Но для этого нужно изучить инструкцию, которая шла в комплекте с оборудованием.

Изготовление токарного станка из фанеры

В этом видео я собираю деревянный токарный станок. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Создание видео, часть 1:

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Загрузка PDF : Изготовление токарного станка по дереву и фанере 1

Изготовление токарного станка по дереву и фанере Часть № 2 : Перейти к части 2

Круг Диск Пыль токарный станок токарный станок Мотор Фанера PDF-документ Станция

- СЛУЧАЙНОЕ

- ПРЕДЫДУЩИЙ

- СЛУЧАЙНЫЙ

- СЛЕДУЮЩИЙ

Подробнее. ..

Откройте новую вкладку

..

Откройте новую вкладку

Угловой зажим — 90-градусный зажим

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм

Изготовление ленточной пилы

В этом проекте я начал делать отличную ленточнопильный станок. В качестве основного материала использовал фанеру.

Шлифовальная станция Изготовление

Моя новая машина — шлифовальная станция.

Станция для резки лобзиком, версия II

С этой новой станцией для резки лобзиком можно делать более быстрые и ровные пропилы. Я надеюсь, тебе это нравится.

Изготовление настольного шлифовального станка

В этом видео я делаю один настольный шлифовальный станок. Мне это нужно для заточки стамесок, заточек лезвий, заточек сверл и так далее. Чтобы сделать этот шлифовальный станок, я сделал две…

Ограждение настольной пилы ОБНОВЛЕНИЕ

Мое ограждение настольной пилы обновлено. Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Выдвижная подставка для угловой шлифовальной машины

Посмотрев это видео, вы сможете легко сделать выдвижную подставку для угловой шлифовальной машины. Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Рабочий стол 3 в 1

Я делаю верстак 3 в 1. Замечательный стол для мастерской для самодельных проектов своими руками. Самодельная настольная пила, стол для лобзика и фрезерный стол ВСЕ В ОДНОМ!

Станция для резки электролобзиком V1

Станция для резки электролобзиком. Простая сборка, изготовлена из обрезков древесины. Простой и полезный самодельный инструмент, прямая древесина и резка из алюминия или нержавеющей стали, 45º — 67,5º — 90º. Простота в эксплуатации и f

Вы просматриваете тему: Изготовление токарных станков по дереву и фанере рубрика

Если вы что-то строили с помощью этого сайта, то можете присылать фотографии того, что у вас построено, на greensawdiy@gmail.