1616 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1616

Производителем токарно-винторезных универсальных станков 1616 является Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели — 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

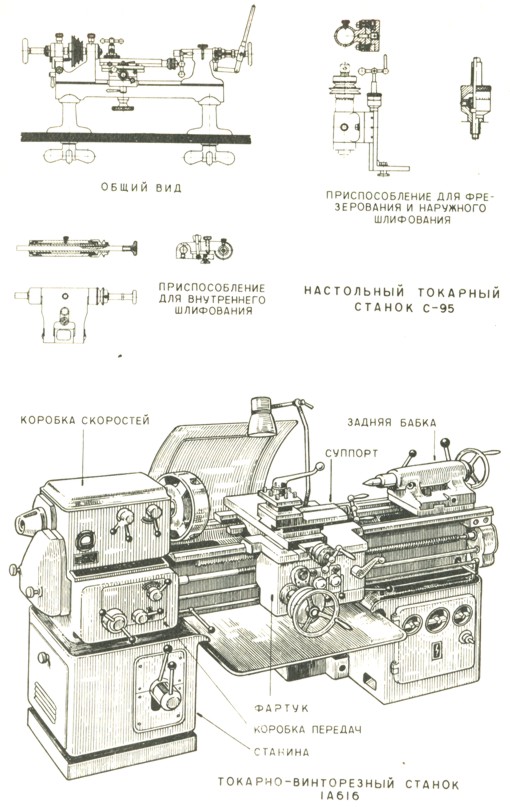

1616 станок токарно-винторезный универсальный.

Назначение и область применения

Назначение и область примененияУниверсальный токарно-винторезный станок 1616 заменил в производстве устаревшую модель 1615 и был заменен на более совершенную модель этой же серии 1А616.

С 1949 года Средневолжский станкостроительный завод начал выпускать токарно-винторезный станок 1616 в двух исполнениях: нормальной точности (модель 1616) и повышенной точности (модель 1616П).

Токарно-винторезный станок 1616 предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые и модульные резьбы.

Токарный станок модели 1616 обладает достаточной быстроходностью для своего времени (наибольшее число оборотов шпинделя в минуту 1415) и электродвигатель мощностью 2,8 кВт. В дальнейшем станок 1616 был усовершенствован: мощность двигателя увеличилась до 4,5 кВт, скорость шпинделя возросла до 44. .1980 об/мин, продольные — 0,06..3,6 мм/об.

.1980 об/мин, продольные — 0,06..3,6 мм/об.

Наибольший диаметр детали типа Диск, обрабатываемой над станиной, составляет 320 мм, а максимальный диаметр детали типа Вал, закрепляемой в центрах над верхней частью суппорта — 175 мм. Расстояние между центрами 750 мм.

Наибольшая длина обтачивания детали с механической подачей суппорта равна 700 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами.

Шпиндель станка 1616 получает 24 скорости вращения (19..1415 об/мин) в прямом и обратном направлении (142..580) от коробки скоростей через переборные шестерни. Для управления перебором служат рукоятки на передней бабке.

Две фрикционные муфты в коробке скоростей управляют пуском, остановом и реверсированием шпинделя при включенном двигателе.

Передний конец шпинделя станка 1616 имеет внешний конус, шпонку и гайку М115х4 для крепления промежуточного фланца с патроном.

- Конец шпинделя резьбовой — М115 х 4

- Внутренний (инструментальный) конус шпинделя — Морзе 5

- Стандартный диаметр токарного патрона — Ø 165 мм

- Диаметр сквозного отверстия в шпинделе — Ø 30 мм.

Наибольший диаметр прутка — Ø 29 мм

Наибольший диаметр прутка — Ø 29 мм - Частота прямого вращения шпинделя I диапазон — 19; 27; 40; 53; 76; 108; 31; 45; 65; 86; 124; 178 об/мин (12 ступеней)

- Частота прямого вращения шпинделя II диапазон — 152; 220; 315; 418; 602; 864; 250; 360; 517; 685; 988; 1415 об/мин, (12 ступеней)

- Торможение шпинделя: нет

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт следующие резьбы:

- Резьба метрическая с шагом от 0,5 до 9 мм

- Резьба дюймовая с числом ниток на 1 дюйм от 2 до 38

- Резьба модульная с шагом в модулях от 0,5 до 9

- Продольные подачи 0,07..1,67 мм/оборот (140 ступеней)

- Поперечные подачи 0,02..1,24 мм/оборот (140 ступеней)

От шпинделя движение передается на гитару, и от нее на входной вал коробки подач.

Обрабатываемая деталь устанавливается в центрах или патроне. Привод станка осуществляется от одного электродвигателя через два клиноременных ремня и редуктор, расположенный в левой тумбе станка.

Наличие клиноременной передачи предохраняет механизмы коробки скоростей и шпиндельной бабки от динамических ударов при пуске, реверсировании и торможении.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Двигатель для привода быстрого хода не предусмотрен.

В станке предусмотрена возможность установки гидрокопировального устройства и гидропневмоцилиндров для зажима изделий в патроне или цанге.

Станина жесткой конструкции установлена на общей массивной тумбе. Привод станка разделенный. Коробка скоростей смонтирована в левой части тумбы.

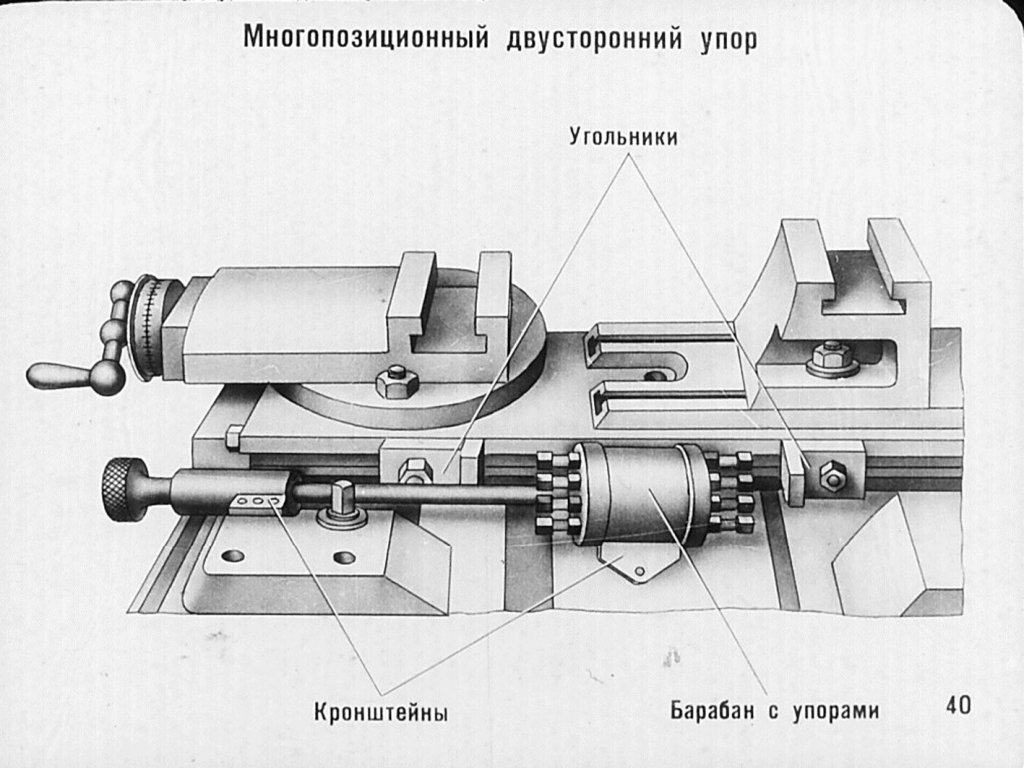

Коробка подач закрытого типа имеет удобное управление. К станку прилагаются копирная линейка и механизм четырехпозиционных продольных упоров. Станок 1616 имеет централизованную циркуляционную систему смазки и систему охлаждения с отдельным приводом.

Станок 1616 имеет централизованную циркуляционную систему смазки и систему охлаждения с отдельным приводом.

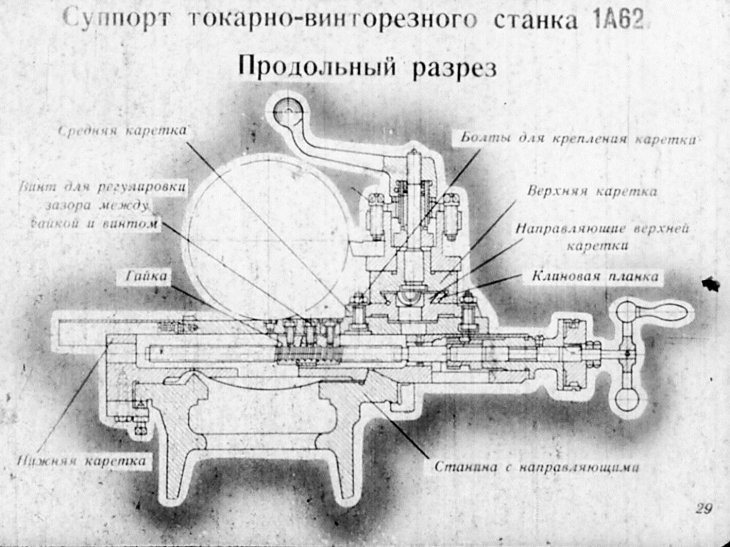

Габарит рабочего пространства станка 1616. Эскиз суппорта

Габарит рабочего пространства станка 1616

Присоединительные и посадочные базы станка 1616. Эскиз шпинделя.

Шпиндель токарно-винторезного станка 1616

Станина токарно-винторезного станка 1616

Станина токарно-винторезного станка 1616. Смотреть в увеличенном масштабе

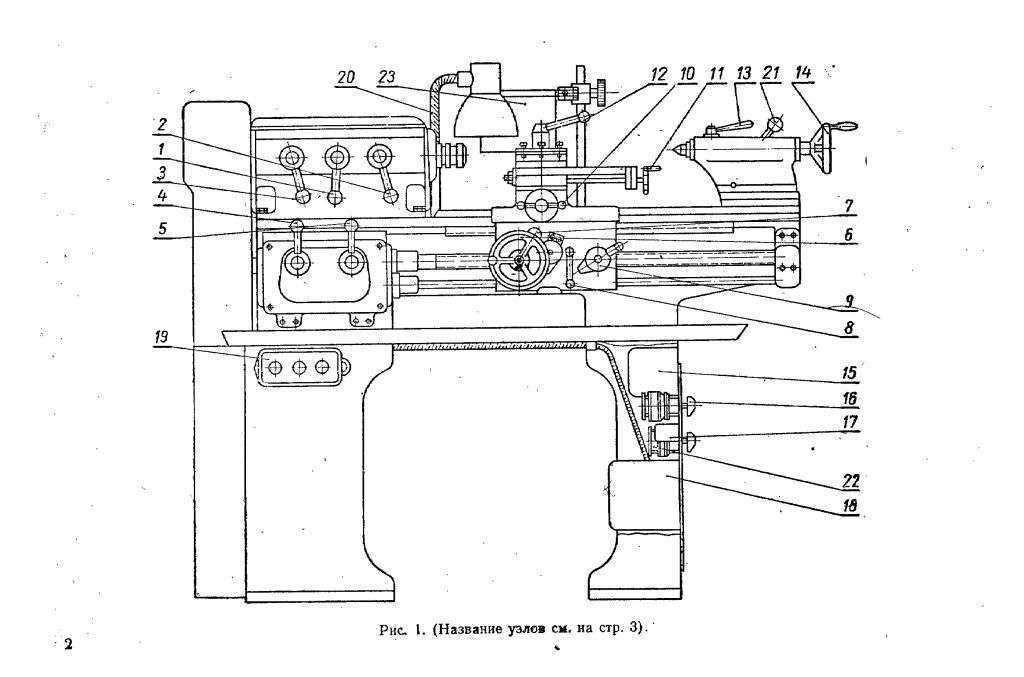

Общий вид токарно-винторезного станка 1616

Фото токарно-винторезного станка 1616

Фото токарно-винторезного станка 1616

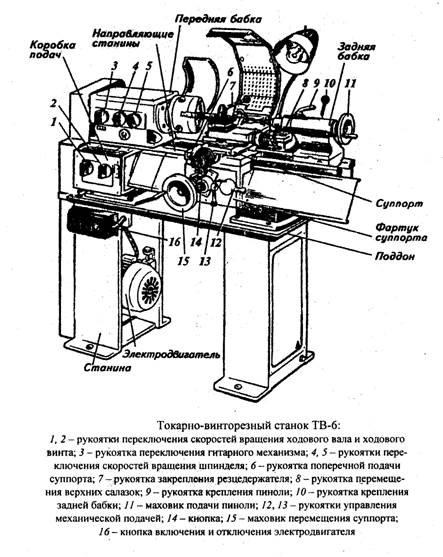

Размещение органов управления токарно-винторезным станком 1616

Размещение органов управления токарным станком 1616

Спецификация органов управления токарным станком 1616

- рычаг управления коробкой скоростей;

- рукоятка управления коробкой подач;

- рукоятка управления трензелем;

- рукоятка управления коробкой подач;

- рукоятка управления перебором;

- рукоятка включения ходового винта;

- маховичок продольной ручной подачи;

- рукоятка включения продольного самохода;

- маховичок поперечной ручной подачи;

- рукоятка поперечного самохода;

- рукоятка поворота и зажима резцовой головки;

- масляный насос;

- маховичок подачи верхней части суппорта;

- рукоятка включения маточной гайки;

- рукоятка включения, выключения и реверсирования станка;

- масляный бак

- рычаг закрепления задней бабки

- маховичок подачи пиноли задней бабки

- основание

- бак для охлаждающей жидкости

- масляный фильтр

- рукоятка включения предохранительной муфты

Кинематическая схема токарного станка 1616

Кинематическая схема токарного станка 1616

1. Схема кинематическая токарно-винторезного станка 1616. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1616. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1616. Смотреть в увеличенном масштабе

Конструкция и описание основных узлов токарно-винторезного станка 1616

Коробка скоростей токарного станка 1616

Коробка скоростей (редуктор) токарного станка 1616

Коробка скоростей (редуктор) токарного станка 1616. Смотреть в увеличенном масштабе

Основанием станка 1616 является сплошная тумба. В левой части основания смонтирован на подвеске редуктор с фланцевым электродвигателем; в средине тумбы установлены масляный резервуар и маслонасос, а слева расположены бак и привод для системы охлаждения.

В корпусе редуктора на радиальных шариковых подшипниках смонтированы три валика. На первом шлицевом валике перемещается тройной блок шестерен, а на втором — двойной блок шестерен. Управление обоими блоками осуществляется от одной рукоятки и может производиться на ходу станка 1616. Устройство для переключения скорости редуктора показано на фиг. 206. При оттягивании рычага 1 на себя в направлении стрелки а барабан 5 перемещается вправо и размыкает посредством диска 2 контакты микропереключателя 7, выключая тем самым приводной электродвигатель.

Устройство для переключения скорости редуктора показано на фиг. 206. При оттягивании рычага 1 на себя в направлении стрелки а барабан 5 перемещается вправо и размыкает посредством диска 2 контакты микропереключателя 7, выключая тем самым приводной электродвигатель.

При поворачивании рычага станка 1616 с барабаном по часовой стрелке (в) или против часовой стрелки (г) относительно оси 6 производится выбор нужного числа оборотов, которые указываются стрелкой 4, закрепленной на барабане 5. Числа оборотов нанесены на табличке, установленной на неподвижном кронштейне 3. При подаче рычага 1 от токаря по стрелке б сначала производится переключение скорости, затем — включение электродвигателя. Принципиальная схема механизма переключения скоростей показана на фиг. 207-Переключающии диск 5, связанный с барабаном 8, имеет расположенные по окружности в определенной закономерности отверстия.

Каждой скорости редуктора соответствует свое расположение отверстий. Как уже указывалось выше, при повороте диска с барабаном происходит выбор нужной скорости, при этом против круглых реек 10 и 11 на диске располагается необходимая для данной скорости комбинация отверстий При перемещении переключающего диска в направлении стрелки б вдоль вала 6 он упирается в конец рейки 10 или 11 и перемещает ее. поворачивая при этом зацепляющуюся с нею шестерню 9. Одновременно с шестерней 9 получает вращение сидящая с ней на одной оси шестерня 7, вызывая перемещение рейки 3 с переключающей вилкой 4, Вилка входит в кольцевой паз блока шестерен 2 и при своем движении перемещает блок вдоль вала 1, производя переключение скорости.

поворачивая при этом зацепляющуюся с нею шестерню 9. Одновременно с шестерней 9 получает вращение сидящая с ней на одной оси шестерня 7, вызывая перемещение рейки 3 с переключающей вилкой 4, Вилка входит в кольцевой паз блока шестерен 2 и при своем движении перемещает блок вдоль вала 1, производя переключение скорости.

Передняя бабка токарного станка 1616

Передняя бабка токарного станка 1616

Передняя бабка токарного станка 1616. Смотреть в увеличенном масштабе

Схема смазки токарного станка 1616

Схема смазки токарного станка 1616

Схема смазки токарного станка 1616. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 1616

Электрическая схема токарного станка 1616

Электрооборудование токарного станка 1616

На станке установлены два трехфазных электродвигателя;

Электродвигатель ДГ привода главного движения типа A02-41-4 мощностью 4,0 кВт, 1430 об/мин, 220/380 В.

Электронасос ДО для подачи охлаждающей жидкости к резцу — типа ПА 22 мощностью 0,12 кВт, 2800 об/мин, 220/880 в.

Станки изготавливаются с электрооборудованием, рассчитанным для работы при напряжении 380 В, как в силовых цепях, так и в цепях управления.

Лампа местного освещения питается напряжением 36 в от понижающего трансформатора Т

Согласно условиям заказа станки могут быть изготовлены с рабочим напряжением 220 или 500 В.

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 1616. Видеоролик.

Технические характеристики станка 1616

| Наименование параметра | 1616 | 1А616 | 16Б16 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 175 | 180 | 180 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750 | 710 | 500,750,1000 |

| Наибольшая длина обтачивания, мм | 700 | 660 | 960 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 25 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 170 | |

| Высота оси центров над плоскими направляющими станины (высота центров), мм | 160 | 165 | |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | |||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 30 | 35 | 45 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 29 | 34 | 44 |

| Частота прямого вращения шпинделя, об/мин | 19. .1415 .1415 | 9..1800 | 25..2500 |

| Число ступеней частот прямого вращения шпинделя | 24 | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин | 19..1415 | 9…1800 | 25…1250 |

| Число ступеней частот обратного вращения шпинделя | 24 | 21 | 18 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 6 |

| Конец шпинделя | М115х4 | 6К ГОСТ 12593-72 | 6К ГОСТ 12593-72 |

| Торможение шпинделя | нет | есть | есть |

| Блокировка рукояток | нет | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольной каретки суппорта от руки, по валику, по винту, мм | 850/ 750/ 750 | 670 | 500,750, |

| Наибольшее перемещение поперечной каретки суппорта от руки, по винту, мм | 210/ 90/ нет | 195 | 220 |

| Цена деления лимба продольного перемещения суппорта, мм | 1 | 1 | |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,02 | 0,05 | |

| Число ступеней продольных подач | 140 | ||

| Пределы продольных рабочих подач, мм/об | 0,07. | 0,065..0,91 | 0,05..2,8 |

| Пределы поперечных рабочих подач, мм/об | 0,02..1,24 | 0,065..0,91 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 2 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..9 | 0,5…24 | 0,25…56 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 38..2 | 56..1 | 112..0,5 |

| Количество нарезаемых резьб модульных | |||

| Пределы шагов нарезаемых резьб модульных | 0,5..9 | 0,25..22 | 0,25. .56 .56 |

| Количество нарезаемых резьб питчевых | |||

| Пределы шагов нарезаемых резьб питчевых | нет | 128…2 | 112…0,5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 105 | 120 | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 20 х 30 | 20 х 25 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 20 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Диаметр пиноли задней бабки, мм | |||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | |

| Наибольшее перемещение пиноли, мм | 95 | 120 | |

| Перемещение пиноли на одно деление лимба, мм | 1 | 1 | |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 2 | 4 |

| Мощность электродвигателя главного привода, кВт | 2,8/ 1420 | 4 | 4,2; 7,1 |

| Тип электродвигателя главного привода | АОЛ42-4 | А02-41-4 | 4А132М8/4У3 |

| Мощность электродвигателя маслонасоса, кВт | 0,1 | ||

| Мощность электродвигателя насоса охлаждения, кВт | 0,1 | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2355 х 852 х 1275 | 2135 х 1225 х 1220 | 2025 х 1110 х 2270 |

| Масса станка, кг | 1850 | 1500 | 1900 |

- Токарно-винторезный станок 1616.

Руководство, 1954

Руководство, 1954 - Токарно-винторезный станок повышенной точности 1616П. Руководство, 1957

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация

Дополнительная информация

165 Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 165

Производитель токарного станка модели 165 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- ТНП-111 станок токарный настольный, Ø 150

165 Станок токарно-винторезный универсальный.

Назначение и область применения

Назначение и область примененияТокарно-винторезный станок предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка 165 позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Принцип работы и особенности конструкции станка

Суппорт станка 165 имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок 165 предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Модификации токарного винторезного станка 165

165 – Ø 1000 универсальный токарно-винторезный

1Н65, 1Н65Ф1, 1Н65Г, 1Н65ГФ1 – Ø 1000 универсальный токарно-винторезный

16К50, 16К50П – Ø 1000 универсальный токарно-винторезный

1658, 1658 – Ø 1000 универсальный токарно-винторезный

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 универсальный токарно-винторезный

История токарно-винторезного станка 165

В 1934 году на Московском станкостроительном заводе «Красный пролетарий» осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1953 году запущен в производство первый станок 165-й серии — модель 165 (диаметр обработки — Ø 1000 мм).

Серийный выпуск токарных станков: 1м65, 1н65.

Габарит рабочего пространства токарного станка модели 165

Габарит рабочего пространства токарного станка модели 165

Посадочные и присоединительные базы токарного станка 165. Шпиндель

Шпиндель токарно-винторезного станка 165

Станина токарно-винторезного станка 165

Станина токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 165

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

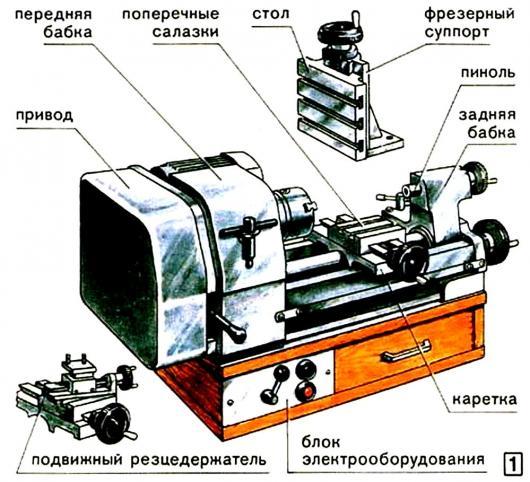

Расположение составных частей токарно-винторезного станка 165

Расположение основных узлов токарного станка 165

Расположение составных частей токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Спецификация составных частей токарно-винторезного станка 165

- Станина 1А64.01 — Для РМЦ-2800; (165.21 Для РМЦ-5000)

- Бабка передняя — 165.02

- Бабка задняя — 165.03

- Суппорт — 165.041

- Каретка — 165.05

- Фартук — 1А64.06

- Коробка подач — 1А64.07

- Шестерни сменные — 165.08

- Патрон — 165.09

- Люнет подвижный 165.10

- Охлаждение — 1А64.14

- Ограждение — 1А64.16

- Ограждение патрона — 165.19

- Люнет неподвижный — 165.20

- Электрооборудование — 165.80

- Электротруборазводка: — 1А64.81 для РМЦ-2800 (165.81 для РМЦ-5000)

Расположение органов управления токарно-винторезным станком 165

Расположение органов управления токарным станком 165

Расположение органов управления токарно-винторезным станком 165. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 165

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- —

- Рукоятки установки величины подачи и шага реэьбы

- Рукоятки установки величины подачи и шага реэьбы

- —

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- —

- Кнопка «Стоп» (дублирующая)

- Кнопка Шпиндель «Назад» (дублирующая)

- Маховик ручного перемещения каретки

- Кнопка Шпиндель «Вперед»

- Кнопка «Стоп»

- Рукоятка включения гайки ходового винта

- Кнопка Шпиндель «Назад»

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- —

- Валик ручного перемещения задней байки

- Рукоятка упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Кнопка Шпиндель «Прерывистое вращение»

- Кнопка Шпиндель «Вперед» (дублирующая)

- Кнопка Охлаждение «Пуск»

- Кнопка Охлаждение «Стоп»

- —

- —

- —

- Кнопка «Автомат отключен»

Кинематическая схема токарно-винторезного станка модели 165

Структурная схема токарного станка 165 (с кинематической схемой 2)

1. Структурная схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Структурная схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка 165

1. Кинематическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

2. Кинематическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Схема расположения подшипников токарно-винторезного станка 165

Схема расположения подшипников токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Коробка скоростей сообщает шпинделю 24 различных скорости как прямого, так и обратного вращения через кинематические цепи согласно табл. 4.

Реверс шпинделя осуществляется электродвигателем.

На вал IX коробки скоростей вращение передается от шпинделя через зубчатые колеса 21—22, 26—27 или от вала V (при включении звена увеличения шага в восемь раз) через зубчатые колеса 16—24, 23—22, 26—27. Бал IX при этом получает соответственно один или восемь оборотов на один оборот шпинделя.

Бал IX при этом получает соответственно один или восемь оборотов на один оборот шпинделя.

Блок зубчатых колес 25 и 28 предназначен для изменения направления перемещения каретки при нарезании резьбы.

В коробку подач движение передается с вала IX через сменные зубчатые колеса 30—32—31.

Коробка подач сообщает суппорту через обгонную муфту, ходовой вал XXIII и механизм фартука 32 продольных и поперечных подачи.

Расчет кинематической цепи продольной и поперечной подач производится по формуле

i = iсм * iк.п * iф

где:

iсм — передаточное отношение сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф — передаточное отношение фартука.

Кинематические цепи, через которые осуществляются подачи, приведены в табл. 5 для коробки подач и в табл. 6 для фартука.

Нарезание резьб осуществляется через кинематические цепи коробки подач, приведенные в табл. 7. Кроме того, нарезание резьб можно производить при прямом соединении ходового винта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач и резьб расширяется при использовании звена увеличения шага в восемь раз.

7. Кроме того, нарезание резьб можно производить при прямом соединении ходового винта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач и резьб расширяется при использовании звена увеличения шага в восемь раз.

Перечень элементов кинематической схемы (см. рис. 4) приведен в табл. 8, а корригированных зубчатых колес — в табл.9.

Краткое описание токарно-винторезного станка модели 165

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины находятся ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала и редуктором быстрого перемещения суппорта с фланцевым электродвигателем.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ 5000 имеются две подвески.

Бабка передняя токарно-винторезного станка модели 165

Бабка передняя токарно-винторезного станка 165

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе передней бабки смонтированы:

- коробка скоростей

- шпиндельный узел

- звено увеличения шага в восемь раз

- механизм изменения направления перемещения каретки при нарезании резьб

- механизм настройки скоростей шпинделя

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Описание регулирования шпиндельных подшипников приведено в разделе «Регулирование».

Настройка частоты вращения шпинделя, а также настройка на нарезание правой или левой резьбы нормального или увеличенного шага производится перемещением зубчатых колес по шлицевым валам с помощью рукояток, расположенных на передней стенке бабки передней (см. рис. 37 и табл. 22).

Шлицы валов и зубья зубчатых колес закалены и отшлифованы.

Включение звена увеличения шага возможно только при работе с перебором.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика 26 (см. рис. 3).

Бабка крепится к станине при помощи двух прихватов тремя болтами.

Для жесткой фиксации в осевом направлении в бабке задней имеется упор, который можно вводить в литые впадины станины рукояткой 27.

Корпус бабки смещается по мостику в поперечном направлении (см. подраздел «Регулирование»).

В пиноль бабки встроен вращающийся шпиндель, подшипники передней опоры которого регулируются с помощью гаек.

Быстрое перемещение пиноли производится маховиком 29. стопорение — рукояткой 33.

Медленное перемещение пиноли осуществляется рукоятками 31 через червячный редуктор, включаемый рукояткой 30.

Для сверления, зенкерования и развертывания поворотом толкателя 28 необходимо включить зубчатую муфту, жестко соединяющую шпиндель с пинолью.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

При смене центра или инструмента пиноль необходимо вдвинуть в корпус бабки до отказа. При этом толкатель выталкивает центр или инструмент из шпинделя.

Суппорт и каретка

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины и поперечное по направляющим каретки. Оба перемещения осуществляются механически (с рабочей подачей и использованием механизма быстрого перемещения) и вручную.

Резцовые салазки, несущие четырехпозиционный резцедержатель, перемещаются вручную по направляющим поворотной части, которую можно повернуть вокруг вертикальной оси на любой угол.

Гайка винтовой пары поперечного перемещения суппорта составная и разделена регулировочным клином. Регулирование зазоров в направляющих каретки, поворотной части, производимое клиньями, в’ винтовой паре поперечного’ перемещения суппорта приведено в подразделе 2.4. «Регулирование».

Фартук станка

Фартук — закрытого типа со съемной передней стенкой (крышкой).

Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке 23 управления механическими ходами каретки и суппорта (см. рис. 3), причем направление включения рукоятки совпадает с направлением подачи.

Дополнительным нажатием кнопки 24 (см. рис. 3), встроенной в рукоятку 23, можно включить быстрый ход суппорта в направлении наклона рукоятки управления (23).

Благодаря обгонной муфте, вмонтированной в коробку подач, включение быстрого хода возможно при включенной подаче.

Гайка ходового винта разрезная, включается рукояткой 21 через кулачковое устройство.

Во избежание одновременного включения гайки ходового винта и подачи имеется электромеханическая блокировка.

В фартуке смонтирован механизм предохранительной муфты, исключающей поломку станка при перегрузках. Регулировка ее приведена в подразделе 2.4. «Регулирование».

Коробка подач

Коробка подач — закрытого типа со съемной передней стенкой (крышкой).

Механизм коробки подач позволяет получить все подачи и нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Настройку коробки подач на подачу или нарезание резьбы производить в соответствии с табл. 23 и 24 в следующем порядке (см. рис. 3 и рис. 38):

- рукоятку 10 перевести в положение «выключение»

- рукоятку 14 перевести в положение «ходовой винт» для нарезания резьб или в положение «ходовой валик» — для работы с подачей

- рукоятку 7 перевести в одно из трех положений — «дюймовая резьба», «модульная резьба», «метрическая резьба или подача»

- рукоятки 9, 12, 13 установить согласно таблице подач и резьб на требуемую резьбу или подачу, причем для установки рукоятки 9 в нужное положение подвести соответствующую цифру на ее диске под указатель;

- рукоятку 10 перевести в положение «включение»

При настройке на нарезание резьб с шагом повышенной точности ходовой винт соединить зубчатыми муфтами напрямую с приемным валом коробки подач в соответствии с табл. 25 (см. рис. 39).

25 (см. рис. 39).

Сменные шестерни

Комплект сменных зубчатых колес с iсм = 2/3, позволяющий получать на станке все резьбы и подачи, указанные в разделе «Паспорт», установлен на стенке бабки передней.

В конструкции механизма сменных шестерен предусмотрена возможность установки и других комплектов зубчатых колес.

Патроны

В состав станка входит четырехкулачковый несамоцентри-рующий патрон диаметром 1000 мм.

Люнеты

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Регулирование токарно-винторезного станка 165

Регулирование подшипников шпинделя токарно-винторезного станка 165

По истечении некоторого времени может потребоваться регулирование механизмов с целью обеспечения нормальных зазоров и компенсации износа. Ниже даются указания по регулированию отдельных механизмов.

Опоры шпинделя токарно-винторезного станка 165

Шпиндель токарного станка 165 смонтирован на 5-и подшипниках:

- 16.

Передний подшипник 4-3182140 — двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), класс точности 4(С)

Передний подшипник 4-3182140 — двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), класс точности 4(С) - 15. Подшипник 5-8144 — упорный шарикоподшипник, предназначенный для эксплуатации под осевой нагрузкой в узлах с невысокими скоростями вращения (2 шт), класс точности 5(А)

- 7. Подшипник 12736 — роликовый радиальный подшипник с короткими цилиндрическими роликами с однобортовым наружным кольцом и двухбортовым внутренним, класс точности 0(Н)

- 8. Задний подшипник 5-3182132 — двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), класс точности 5(А)

Регулирование подшипников шпинделя

Подшипники передней опоры шпинделя надлежит регулировать в следующем порядке (рис. 21):

- Снять патрон

- Вывернуть винты 1 и 2

- Вывернуть винт 3 и снять сухарь 4

- Ослабить гайку 5

- Гайкой 6 оттянуть внутреннее кольцо подшипника для более легкого снятия полуколец 7

- Свернуть гайку 6 с полуколец 7 и вынуть их из паза

- Определить радиальный зазор в подшипнике при помощи индикатора.

Установить ножку индикатора в верхней точке фланца шпинделя и приложить к нижней точке фланца шпинделя нагрузку, равную 450 кг. Подтягивая гайку 5, довести величину радиального зазора до 0,015 мм. Мерными плитками или свинцовыми прокладками замерить ширину паза под полукольца 7. Подшлифовать полукольца 7 в размер паза и установить их.

Установить ножку индикатора в верхней точке фланца шпинделя и приложить к нижней точке фланца шпинделя нагрузку, равную 450 кг. Подтягивая гайку 5, довести величину радиального зазора до 0,015 мм. Мерными плитками или свинцовыми прокладками замерить ширину паза под полукольца 7. Подшлифовать полукольца 7 в размер паза и установить их. - Гайкой 5 подтянуть внутреннее кольцо подшипника и зажать полукольца 7

- Навернуть гайку 6 на полукольца 7 для предотвращения их выпадания и зажать ее стопорными винтами 2 и 1

- Отрегулировать гайкой 8 осевой зазор шариковых упорных подшипников

- Вставить в паз гайки 5 сухарь 4 и завернуть его винтом 3 Диаметральный зазор заднего подшипника шпинделя регулируется гайкой 9, расположенной с наружной стороны передней бабки.

Для чего предварительно снять стакан, закрывающий конец шпинделя, затем ослабляют стопорный винт 10 и подтягивают гайку 9.

После регулировки подшипника винт 10 стопорится вновь. Правильность регулировки установить методами проверки радиального и осевого биения шпинделя согласно нормам точности на станок. При выключенном зацеплении зубчатых колес шпиндель после регулировки подшипников должен свободно провертываться от руки.

Правильность регулировки установить методами проверки радиального и осевого биения шпинделя согласно нормам точности на станок. При выключенном зацеплении зубчатых колес шпиндель после регулировки подшипников должен свободно провертываться от руки.

Установка оси шпинделя передней бабки

При транспортировке или же в процессе работы может нарушиться параллельность оси шпинделя относительно направляющих станины. В этом случае ослабляются все винты, соединяющие коробку скоростей со станиной. Ось шпинделя выставляется с помощью винтов 1, ввинченных в колодки 2, расположенные под коробкой скоростей с обеих сторон и жестко связанные с последней. После выставки оси шпинделя винты затягиваются.

Поперечное перемещение корпуса задней бабки

Поперечное перемещение корпуса задней бабки при точении конусов или при установке оси пиноли соосно с осью шпинделя осуществляется с помощью ослабления и подтягивания двух винтов 1, расположенных по обе стороны задней бабки. При установке задней бабки в исходное положение необходимо совместить риски, нанесенные на платиках корпуса задней бабки и мостика со стороны заднего торца.

Зазор в направляющих резцовых салазок регулируется путем подтягивания клина 1 винтом 3, после чего положение фиксируется винтом 2.

Электрическая схема токарно-винторезного станка модели 165

Электросхема универсального токарно-винторезного станка 165

Электрическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Электрооборудование станка 165. Общие сведения

На станке установлены следующие электродвигатели:

- электродвигатель главного привода

- электродвигатель быстрых перемещений каретки

- электродвигатель насоса охлаждения

Питание электрооборудования станка осуществляется от сети переменного тока 380 в, 50 Гц.

Питание цепей управления постоянного тока напряжением 24 В осуществляется от селенового выпрямителя Д1 (однофазный мост, см. рис. 14).

Питание цепей управления переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание лампы местного освещения напряжением 24 в производится от отдельного трансформатора.

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки и указана в табл. 11.

Управление электроприводами станка дистанционное, кнопочное и осуществляется (см. рис. 17):

- с пульта управления на бабке передней — ПБ

- с пульта управления на каретке — ПК

- с пульта управления на фартуке — ПФ

Присоединение электрооборудования станка к цеховой электросети осуществляется с помощью вводного автомата (автоматического1 выключателя) ВА1, установленного на боковой стенке ниши передней бабки. Ввод осуществляется проводом сечением 10 мм2.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями я тепловыми реле.

Величины номинальных токов и значений вставок магнитных пускателей и реле даны в табл. 12, 13.

Нулевая защита электрооборудования станка осуществляется размыканием з. (замыкающих) блокконтактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой электросети.

Читайте также: Методика проверки и испытания токарно-винторезных станков на точность

165 Станок токарно-винторезный универсальный. Видеоролик.

Технические характеристики токарного станка 165

| Наименование параметра | ДИП-500 (1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25. .192 .192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225. .3,15 .3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2. .28 .28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017. .1,04 .1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

- Универсальный токарно-винторезный станок 165.

Руководство по обслуживанию и уходу, Рязань, 1970

Руководство по обслуживанию и уходу, Рязань, 1970 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Токарный станок с ЧПУ: технические характеристики, описание, плюсы

Токарный станок с ЧПУ: технические характеристики, описание, плюсыТокарный

Токарный станок с ЧПУ, технические характеристики которого использует электроника, может работать с высокой точностью. Применяю в мелкосерийном производстве.

Применяю в мелкосерийном производстве.

Содержание

- Об оснащении и некоторых особенностях

- О технических свойствах устройств типа РТ305М

- О назначении

- О преимуществах устройств с ЧПУ

- О функциональности токарных устройств

В настоящей статье рассмотрим токарный станок с ЧПУ, технические характеристики которого задействованы специальными программами числового управления, а также целой системой приводов, двигателей. Рассматривая описание таких станков, нужно отметить, что они оборудованы специальными револьверными головками, которые обеспечивают автоматическую замену инструментов.

Токарные станки обычно применяют для обрабатывания всевозможных вращательных поверхностей сферического, цилиндрического или конического вида, нарезания внутренней резьбы. Такой агрегат может работать с достаточно высокой точностью. Применяются подобные устройства чаще при мелкосерийном производстве.

Такой агрегат может работать с достаточно высокой точностью. Применяются подобные устройства чаще при мелкосерийном производстве.

Функциональное оснащение токарных приспособлений дает возможность практично применять их в виде не дорогостоящих многозадачных систем, которые способны взять на себя выполнение различных производственных заданий при небольшой их себестоимости за минимально короткие сроки.

Об оснащении и некоторых особенностях

Основные узлы станка и жесткие закаленные направляющие, для гарантии выполнения точных работ, требуют к себе применения специальной импульсной смазки. Охлаждение их смазочно-охлаждающими жидкостями (СОЖ), подведенными непосредственно к каждому инструменту, дает доступность обработки детали, используя высокие режимы резки, что существенно увеличивает сроки их изнашиваемости.

К тому же для улучшения работы оператора:

- пиноль задней бабки управляется гидрофицированным прибором;

- производится автоматическое транспортирование стружки;

- патрон можно разжимать или зажимать механизированным способом;

- станок оснащен специальной борштангой для расточки глубоких отверстий и одной револьверной головкой.

Подобное оснащение оборудования под программным управлениеми и техническими характеристиками такого вида, существенно расширяет область их технологических возможностей, повышается класс точности.

О технических свойствах устройств типа РТ305М

Токарный станок РТ305М с ЧПУ, технические характеристики коего дают возможность выполнять ротационную вытяжку изделий цилиндрического, а также сферического или конического типа, может производить все необходимые действия токарно-производственного режима.

Технические свойства этого устройства, его жесткость дают возможность использования его в качестве твердосплавного или быстрорежущего инструмента для обрабатывания цветных или черных металлов. Основными техническими характеристиками таких установок являются:

- максимальный допуск диаметра детали, установленной над станиной, может быть до 500мм;

- детали, для обработки могут быть диаметром до 350мм;

- отверстия шпинделя допускаются диаметром до 110мм;

- максимальная толщина стального листа имеет предел прочности не более 120кг/мм2;

- максимальный вес деталей, устанавливаемых на оборудовании, может достигать до 3000кг;

- станина имеет ширину 560мм;

- мощность двигателя в киловаттах – 22.

При всех этих характеристиках, такая установка имеет цельную, литую из чугуна, станину, а жесткость ей придают ребра и коробчатые формы конструкции. Также к техническим характеристикам токарного станка относят наличие двух закаленных призматического вида направляющих, которые способны многократно уменьшать диапазон движения и направления каретки станка, что способствует повышению качества обрабатывания деталей.

О назначении

Такие специализированные токарно-давильные устройства программного управления обычно предназначаются для выполнения операций связанных токарной обработкой изделий. Станки с ЧПУ на основе устройств РТ305М, устанавливают для раскатывания деталей, у которых впоследствии завальцовывают и подрезают торцы.

О преимуществах устройств с ЧПУ

Главным преимуществом специального токарно-давильного станка с ЧПУ РТ305М, является высокий показатель степени автоматизации производства, так как вмешательство оператора устройства в его технологический процесс сведено минимально. Главной задачей обслуживающего персонала при числовом управлении установкой, является токарная обработка изделий, практически выполняя только лишь подготовительные и заключительные производственные операции, например:

Главной задачей обслуживающего персонала при числовом управлении установкой, является токарная обработка изделий, практически выполняя только лишь подготовительные и заключительные производственные операции, например:

- установка и закрепление детали;

- снятие уже обработанного изделия;

- техническая наладка инструментов.

Важно. Оператор наладчик, при подобном программном управлении, способен проводить техническое обслуживание одновременно нескольких таких токарных устройств с ЧПУ.

К преимуществам использования токарных приспособлений с числовым управлением также относят:

- производственная гибкость, при которой для обрабатывания разных изделий достаточно только заменить или скорректировать управляющую программу;

- бесконечное число повторяющих циклов при достаточно высоком уровне параметра обработки деталей;

- возможность такой обработки изделий, которая порой недоступна на обычных простых токарных устройствах;

- долгий срок эксплуатации токарных станков с ЧПУ, технические характеристики, которых на порядок выше, по сравнению с обычными станками, особенно при использовании автоматической подачи СОЖ (смазочно-охлаждающих жидкостей) в области резки.

О функциональности токарных устройств

На таких токарных станках ЧПУ благодаря наличию специальных программ, можно выполнять токарные операции в патронах, к примеру:

- расточку;

- обточку;

- нарезку резцами внутренней резьбы;

- обработку таких изделий как крышки, втулки.

Для этого в станке используют специальные центровые инструменты. Применяя закаленные шлифовальные направляющие скольжения можно делать обработку деталей, имеющих большую толщину снимания припуска. При этом все направляющие плоскости шлифуются, имеют специальное антифрикционное покрытие, позволяющее достигать наиболее точного расположения необходимых узлов, перемещений.

Загрузка…

Поделиться

Самые комментируемые записи

Особенности токарного станка по дереву с копиром

Оборудование типа токарных станков по дереву с копиром для изготовления множества деталей в серийном производстве. Как сделать копир своими руками.

Как сделать копир своими руками.

Технические параметры токарного станка 1К62

Выпускаемый тяжелой промышленностью, токарный станок модели 1К62 давно знаком специалистам по обработке металлов как надежный и простой в обращении агрегат.

Прямо сейчас смотрят

Токарный

Технические характеристики токарного станка 1А62

Универсальный токарно-винторезный станок 1А62. Назначение и область применения, специфика модели, технические характеристики. Организация управления станка.

Токарный

Все о приводном инструменте для токарных станков с ЧПУ

Приводные блоки для токарных станков с ЧПУ — это важная составляющая любой машины, они совершают большинство задач и делают агрегат универсальным.

Токарный

Обработка валов в центрах на станках с ЧПУ

Повышение качества и производительности изготовления обеспечивают станки с ЧПУ для обработки валов в центрах, отличающиеся функциональностью и надежностью.

Токарный

Общая информация о станке 16А20Ф3 с ЧПУ

Данный станок имеет огромное число преимуществ, которые обеспечивают удобное пользование станком, а также делает работу, выполняемую на нем, эффективной.

Токарный

Токарный станок с ЧПУ 16К20Ф3: конструкция, работа, варианты

Универсальный и надежный токарный станок с ЧПУ 16К20Ф3 позволяет обрабатывать поверхность тел вращения (внешнюю и внутреннюю) длиной до 1000 миллиметров, выполняя множество операций.

Токарный

Конструкция и принцип работы токарного станка с ЧПУ

Токарный станок с ЧПУ – прибор станочного типа с системой числового программного управления, предназначенный для высококачественного точения изделий с различными формами.

Токарный

Токарный станок модели ТВ-16: классификация и описание

Станок токарный ТВ-16 – в чем предназначение, составляющие конструкции, технические эксплуатационные характеристики, правила использования и возможные аналоги станка импортного производства.

Какие части токарного станка? — Конструкция токарных станков варьируется от типа к типу

Токарная обработка в основном используется для удаления деталей и является распространенным типом станков в станкостроении.

Токарные станки являются одними из самых универсальных станков в промышленности, используемых для выполнения различных операций механической обработки. Токарный станок прикладывается к инструменту и вращается для выполнения различных операций. Его можно использовать для токарной обработки, нарезания резьбы, формообразования, спиральной резки, чистовой обработки, пассивации, растачивания, прядения, шлифовки, полировки и т. д.

Основной функцией токарного станка является удаление материала с заготовки и придание заготовке нужной формы и размера. Во время движения токарного станка заготовка вращается относительно инструмента для удаления материала, и направление движения инструмента становится подачей.

Токарно-винторезный станок подходит для штучного, мелкосерийного производства и ремонтных мастерских. Это шкив с ременным приводом. Обычный токарный станок — это токарный станок, которым не управляет компьютер. В дополнение к универсальным токарным станкам существуют различные другие версии обычных токарных станков, таких как токарные станки с револьверной головкой, центровые токарные станки, копировальные станки, токарные станки с головкой и токарные станки с поворотным столом.

Какие основные компоненты токарного станка?

Токарный станок. Определение и детали. Укажите различные детали, установленные на каретке. Основные части токарного станка:

- Передняя бабка:

Передняя бабка обычно располагается с левой стороны станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью передачи и контроллерами подачи. - Задняя бабка:

Обычно располагается с правой стороны станка, заготовка поддерживается на конце. - Станина:

Основные части токарного станка, все детали крепятся к станине болтами. Он включает в себя переднюю бабку, заднюю бабку, каретки и другие детали. - Каретка:

Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и инструментальную стойку. - Ходовой винт

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

- Подающий стержень

Используется для перемещения каретки слева направо и наоборот. - Поддон для стружки

Находится в нижней части станка. Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка. - Маховик

Колесо, которое приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, имеющих маховик.

Токарный станок обычно делится на три типа: токарный станок с двигателем, револьверный станок и токарный станок специального назначения.

Какова функция токарного станка с ЧПУ?

Токарные станки с ЧПУ и токарные центры представляют собой высокоточные и высокопроизводительные автоматизированные станки. Станок, оснащенный многопозиционной револьверной головкой или револьверной головкой с электроприводом, имеет широкий диапазон производительности обработки. Он может обрабатывать линейные цилиндры, наклонные цилиндры, дуги и различные резьбы, канавки, червяки и другие сложные детали с линейной интерполяцией, дугами, интерполировать различные функции компенсации и играть хороший экономический эффект при массовом производстве сложных деталей.

«ЧПУ» — это аббревиатура от английского Computerized Numerical Control (станок с ЧПУ предназначен для автоматической обработки деталей, подлежащих обработке, в соответствии с предварительно запрограммированной программой обработки. Маршрут обработки, параметры процесса, траектория движения инструмента и перемещение, параметры резки (обороты шпинделя, подача, обратный захват и т. д.) и вспомогательные функции (смена инструмента, шпиндель вперед, реверс, включение, выключение смазочно-охлаждающей жидкости и т. д.), следуя коду инструкции и программе, заданным станком с ЧПУ. компилируется в список программ обработки, и содержимое списка программ записывается на управляющем носителе (таком как перфолента, магнитная лента, магнитный диск и пузырьковая память), а затем вводится в устройство числового управления машины с числовым программным управлением. инструмент для управления инструментом Обработанные детали

Весь этот процесс от анализа чертежа детали до подготовки среды управления называется компиляцией программы ЧПУ. Отличие станка с ЧПУ от обычного станка, обрабатывающего детали, заключается в том, что станок с ЧПУ автоматически обрабатывает детали в соответствии с программой, в то время как на обычном станке должен работать человек. Мы можем достичь цели обработки различных деталей, изменив программу, управляющую работой станка. Поэтому станок с ЧПУ особенно подходит для обработки небольших партий деталей сложной формы и с высокими требованиями к точности.

Отличие станка с ЧПУ от обычного станка, обрабатывающего детали, заключается в том, что станок с ЧПУ автоматически обрабатывает детали в соответствии с программой, в то время как на обычном станке должен работать человек. Мы можем достичь цели обработки различных деталей, изменив программу, управляющую работой станка. Поэтому станок с ЧПУ особенно подходит для обработки небольших партий деталей сложной формы и с высокими требованиями к точности.

Поскольку станок с ЧПУ должен обрабатывать детали в соответствии с программой, программист вводит программу в устройство с ЧПУ, чтобы заставить станок работать. Ввод программы осуществляется через управляющую среду.

Каковы конструкции токарных станков с ЧПУ?

Основные детали токарного станка:

Какие основные части токарного станка? Токарный станок с ЧПУ состоит из передней бабки, устройств с ЧПУ, станины, передней бабки, системы подачи инструментальной стойки, задней бабки, гидравлической системы, системы охлаждения, системы смазки, конвейера для стружки и других частей. Токарные станки с ЧПУ делятся на два типа: вертикальные токарные станки с ЧПУ и горизонтальные токарные станки с ЧПУ.

Токарные станки с ЧПУ делятся на два типа: вертикальные токарные станки с ЧПУ и горизонтальные токарные станки с ЧПУ.

- Вертикальные токарные станки с ЧПУ используются для токарной обработки дисковых деталей с большим диаметром обточки.

- Горизонтальные токарные станки с ЧПУ используются для токарной обработки деталей с большими осевыми размерами или небольших дисков.

Горизонтальные токарные станки с ЧПУ можно разделить на экономичные токарные станки с ЧПУ, обычные токарные станки с ЧПУ и токарные обрабатывающие центры в зависимости от их функций.

- Экономичный токарный станок с ЧПУ: простой токарный станок с ЧПУ, созданный путем реформирования токарной системы подачи обычного станка с шаговым двигателем и однокристальным компьютером. Стоимость низкая, степень автоматизации и функций относительно низкая, а точность токарной обработки невысокая. Он подходит для токарной обработки вращающихся деталей с низкими требованиями.

- Обычный токарный станок с ЧПУ: токарный станок с ЧПУ, конструкция которого специально разработана в соответствии с требованиями токарной обработки и оснащена общей системой ЧПУ.

Система ЧПУ имеет мощные функции, высокую степень автоматизации и точность обработки и подходит для токарной обработки обычных вращающихся деталей. Этот токарный станок с ЧПУ может одновременно управлять двумя осями координат, а именно осью X и осью Z.

Система ЧПУ имеет мощные функции, высокую степень автоматизации и точность обработки и подходит для токарной обработки обычных вращающихся деталей. Этот токарный станок с ЧПУ может одновременно управлять двумя осями координат, а именно осью X и осью Z. - Токарный обрабатывающий центр: на основе обычных токарных станков с ЧПУ добавлены ось C и силовая головка. Более совершенные станки также имеют инструментальный магазин, который может управлять тремя координатными осями X, Z и C. Ось управления рычажным механизмом может быть Is (X, Z), (X, C) или (Z, C). Благодаря добавлению оси C и фрезерной головки, функции обработки этого токарного станка с ЧПУ значительно улучшены. В дополнение к общей токарной обработке он также может выполнять радиальное и осевое фрезерование, фрезерование поверхностей, а также отверстия и диаметры, осевая линия которых не находится в центре вращения детали. Сверление и другая обработка отверстий.

Токарный станок Ke Детали:

Гидравлический патрон и гидравлическая задняя бабка

Гидравлический патрон является важным аксессуаром для зажима заготовок при токарной обработке с ЧПУ. Для обычных вращающихся деталей можно использовать обычные гидравлические патроны; для деталей, у которых зажимные части не цилиндрические, требуются специальные патроны; использовать прутковые материалы напрямую При обработке деталей требуется пружинный патрон.

Для обычных вращающихся деталей можно использовать обычные гидравлические патроны; для деталей, у которых зажимные части не цилиндрические, требуются специальные патроны; использовать прутковые материалы напрямую При обработке деталей требуется пружинный патрон.

Для деталей с большим отношением осевого размера к радиальному необходимо использовать приводной центр, установленный на гидравлической задней бабке для поддержки конца детали, чтобы обеспечить правильную обработку детали. Задняя бабка имеет обычную гидравлическую заднюю бабку и программируемую гидравлическую заднюю бабку.

Держатель инструмента токарного станка с ЧПУ

Токарный станок с ЧПУ может быть оснащен двумя держателями инструмента:

- Специальная стойка инструмента разработана производителем станка, и используемый держатель инструмента также является специальным. Преимуществом этого держателя инструмента является его низкая стоимость изготовления, но ему не хватает универсальности.

- Общие держатели инструментов производятся в соответствии с определенными общими стандартами (такими как VDI, Немецкая ассоциация инженеров). Производители токарных станков с ЧПУ могут выбирать и настраивать их в соответствии с функциональными требованиями токарных станков с ЧПУ.

Фрезерная головка

После установки фрезерной головки на инструментальную стойку токарного станка с ЧПУ производительность токарного станка с ЧПУ может быть значительно увеличена. Такие как: использование фрезерной головки для осевого сверления и фрезерования осевых канавок.

Инструменты для токарных станков с ЧПУ

При токарной обработке деталей на токарном станке с ЧПУ или токарном обрабатывающем центре положение инструмента на держателе инструмента должно быть разумно и научно организовано в соответствии со структурой держателя инструмента токарного станка и номером инструментов, которые можно установить, и следует обратить внимание на то, чтобы избежать инструмента, когда он неподвижен и работает. Явление интерференции со станками, инструментами и заготовками, инструментами.

Явление интерференции со станками, инструментами и заготовками, инструментами.

Если вы хотите получать больше мгновенных сообщений, подпишитесь на наши учетные записи Instagram , Facebook , Twitter .

Что нужно знать о токарном станке

Со времени промышленной революции массовое производство и промышленное развитие процветали, чтобы удовлетворить потребности растущего мирового спроса и справиться с быстрой эволюцией и технологическим прогрессом.

Токарные станки являются жизненно важным фактором, который был и будет основой для достижений и развития. В этой статье рассказывается все, что вам нужно знать о токарных станках и о том, как они интегрируются с автоматизацией.

Описание токарного станка

Токарные станки представляют собой простые механические машины, которые предназначены и используются для выполнения нескольких операций механической обработки заготовок из различных материалов. К операциям механической обработки относятся резка, торцевание, сверление, накатка и т. д.

К операциям механической обработки относятся резка, торцевание, сверление, накатка и т. д.

Процесс начинается с закрепления обрабатываемой детали внутри токарного станка. Затем включается токарный станок, и заготовка начинает вращаться с регулируемой скоростью относительно неподвижного резца (режущего инструмента). Процесс обработки начинается, когда вращающаяся заготовка прижимается к неподвижному резцу. Это удаляет материал из заготовки и формирует его в новые формы желаемых размеров и кривых, удаляя ненужный материал, который необходимо удалить для достижения желаемой формы и размеров. Заготовки обычно изготавливаются из дерева или металла.

Токарные станки различаются в зависимости от используемой техники обработки и обрабатываемого материала. Токарный станок может иметь функции, которые позволят ему выполнять многозадачные задания с помощью возможностей живого инструмента. Применение токарных станков различается по размеру и назначению. Приспособления, добавляемые к токарным станкам, придают станку дополнительную функциональность, специализацию и многозадачность. Токарные станки могут выполнять специальные работы и создавать детали с точными размерами и характеристиками, которые позволяют использовать их в другом оборудовании, предназначенном для других целей.

Токарные станки могут выполнять специальные работы и создавать детали с точными размерами и характеристиками, которые позволяют использовать их в другом оборудовании, предназначенном для других целей.

Токарный станок — жизненно важный механизм, который считается одним из самых универсальных механизмов. На протяжении всей истории токарные станки представляли собой один из основных краеугольных камней промышленной революции в различных областях, от автомобилестроения до медицины и авиации. В следующем разделе дается краткое описание исторического значения токарных станков.

История токарного станка

Токарные станки — это древние станки, которые со временем постоянно обновляются. Он играл и продолжает играть огромную роль в промышленной революции, справляясь с ее быстрыми темпами развития. Он считается основой обрабатывающих инструментов. Англичанин по имени Генри Модсли первым сконструировал токарно-винторезный станок в 179 г. 7.

7.

Исторически сложилось так, что эскизный проект токарного станка впервые был использован в Древней Греции. История машины восходит к 13 и 14 векам до нашей эры. в Древней Греции. Токарный станок имел верстак и вращающийся стержень, больше ничего. Однако это изобретение проложило путь к инновациям и созданию современных токарных станков. Токарные станки считаются матерью станков, поскольку они помогли разработать другие станки, которые внесли значительный вклад в промышленную революцию. Следовательно, токарные станки стали бесценными машинами для производственных предприятий в период промышленной революции.

Типы токарных станков

Постоянно внедряются новые технологии, постоянно внедряются новые изобретения и модификации токарных станков. Это создало множество типов токарных станков с одинаковыми принципами работы, но они могут быть специализированы для выполнения определенных работ с более высокой точностью.

Растущий спрос на продукты, которые могут работать с высокой эффективностью, и потребность в массовом производстве из-за растущего населения мира стимулировали инновации и разработки различных токарных станков, которые могут выполнять специальные работы с более высокими скоростями и точностью. Ниже приведен список, который включает в себя некоторые типы токарных станков, распространенных среди производителей и пользователей.

- Токарные станки с центральным или моторным приводом.

- Скоростные токарные станки.

- Токарные станки Toolroom.

- Станки токарные настольные.

- Токарные станки Capstan.

- Токарные автоматы.

- Токарные станки с числовым программным управлением (ЧПУ).

Детали токарного станка (Компоненты)

Чтобы знать, как управлять токарным станком, вам сначала нужно знать его различные компоненты и детали. Как упоминалось ранее, токарный станок работает, вращая заготовку относительно неподвижного инструмента с определенными параметрами для контроля. Использование различных приспособлений для токарных станков может служить для различных целей обработки, таких как токарная обработка, сужение, нарезка винтов, фасонное точение, торцевание, притупление, растачивание, вращение, шлифование, полирование и т. д. Различные компоненты токарных станков обеспечивают либо базовые функции, либо специализированные. функции механической обработки.

Использование различных приспособлений для токарных станков может служить для различных целей обработки, таких как токарная обработка, сужение, нарезка винтов, фасонное точение, торцевание, притупление, растачивание, вращение, шлифование, полирование и т. д. Различные компоненты токарных станков обеспечивают либо базовые функции, либо специализированные. функции механической обработки.

Рычаги управления станком

Рычаг переключения скоростей шпинделя расположен на верхней стенке рычага переключения скоростей шпинделя.

(2) Рычаги переключения скорости шпинделя – Рычаги расположены на передней стенке редуктора скорости шпинделя на той же оси.

(3) Рычаг ориентации резьбы (правая/левая) – Рычаг расположен на передней стенке редуктора скорости шпинделя.

(4) Рычаг передаточного числа каретки и поперечного салазка – Рычаг расположен на той же оси, что и рычаг №3.

(5) Тип резьбы (метрическая/дюймовая) Рычаг – Рычаг расположен на верхней стенке резьбового редуктора.

(6), (7) Скорость подачи (рычаги подачи резьбы) – Рычаги расположены на передней стенке редуктора резьбы.

(8) Рычаг подачи/нити – Рычаг расположен на передней стенке редуктора нити в левой части.

(9) Рычаг управления шпинделем – Рычаг расцепления установлен на расцепляющем стержне рядом с редуктором резьбы. Он управляет только остановками шпинделя.

(10) Рычаг направления подачи – Рычаг расположен на передней стенке фартука. При перегрузке привода рычаг возвращается в нейтральное положение.

(11) Рычаг включения гайки – Рычаг расположен на передней стенке фартука.

(12) Рычаг сцепления – СТАРТ/СТОП вращения шпинделя – Рычаг расположен с правой стороны фартука.

(13) Кнопка централизованной смазки – Кнопка расположена на левой стенке фартука. При нажатии на нее при работающем подающем стержне смазываются направляющие каретки и поперечных салазок.

(14) Рычаг фиксации пиноли.

(15) Защита патрона.

(16), (17), (18) Дисковые разрядники Fed.

Технические характеристики токарного станка и параметры управления

Параметры управления токарным станком различаются в зависимости от используемого токарного станка. Тем не менее, среди основных характеристик токарного станка и параметров управления, которые являются общими для различных токарных станков, являются поворот, который представляет собой наибольшее расстояние диаметра, которое может быть достигнуто, начиная с станины станка, длина станины в метрах, расстояние между центром задней бабки точка и центр передней бабки, доступная мощность токарного станка в лошадиных силах, диапазон скоростей и число скоростей шпинделя, шаг ходового винта и вес станка в рабочем состоянии.