Токарно-расточной станок

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«»948542 (61) Дополнительное к авт. свид-By (22) Заявлено 02. 11. 79 (21) 2843301/25-08 с присоединением заявки ¹ (23) Приоритет

Опубликовано 070882. Бюллетень ¹29

Дата опубликования описания 07.08.82 (51) М. Кл.

В 23 В 5/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.942.

° 2(088.8) В.Н.Татаренко, Б.В.Лупкин, И.A,ßêóøêèí, В.Д.Куцевич в дс щ ццдр

Х 1 (72) Авторы изобретения и И.Б.Марин

ТИ.Х НИ ЧНАЯ

ВИБЛИЭ7ИЫА (71) Заявитель (54) TOKAPHO-РАСТОЧНОЙ СТАНОК

Изобретение относится к станкостроению и может быть использовано для одновременной обработки внутренних и внешних контуров преимущественно крупногабаритных корпусных деталей в виде тел вращения с переменным профилем стенки.

Известен токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и эадняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом которого проходит в полом шпинделе задней бабки (1j.

Недостатком известного станка является то, что его трудно использовать для обточки-расточки крупногабаритных заготовок со ступенчатым профилем внутренней стенки, поскольку переналадка расточной головки на каждый очередной размер вызывает потерю производительности и точности обработки иэ-за остановки привода вращения борштанги и вывода ее иэ полости заготовки. На точность обработки влияет и консольное крепление борштанги. Переналадка возможна только при условии, что ступенчатое отверстие в заготовке будет последовательно сужающимся.

Целью изобретения является расши рение технологических воэможностей, повышение производительности и точности станка.

Цель достигается тем, что станок снабжен фиксатором борштанги и по меньшей мере одним реэцедержателем, установленным на борштанге с воэможностью осевого и радиального перемещений. Фиксатор борштанги выполнен в виде конического центра и шайбы с центрирующим коническим отверстием, эксцентрично закрепленной на борштанге, причем конический центр установлен в шпинделе передней бабки, выполненным полым.

На фиг. 1 изображен станок, общий вид; на фиг, 2 — вид А на фиг. 1, на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 — сечение В-В на фиг. 2, на фиг. 5 — вид Г на фиг. 3.

ToKctpHo-расточной станок содержит станину 1, на главных направляю1 щих 2 которой последовательно установлены подвижные передняя 3 и задняя 4 бабки, расточной суппорт 5.

В передней части станка на дополнительных направляющих б установлен токарный суппорт 7 с резцом. Со сто948542 ! роны задней части станка установлен автооператор 8.

Передняя бабка 3 имеет связанный с главным приводом 9 полый шпиндель

10 с шипами 11. Бабка 3 и главный привод 9 установлены на станине с возможностью совместного управляемого возвратно-поступательного перемещения вдоль направляющих 2 посредством ползуна 12, связанного с приводным ходовым винтом 13.

Задняя бабка 4 также имеет полый шпиндель 14 с шипами 15, установленный (см.фиг.2) в опорах 16 качения в кронштейне 17 и зафиксированный от осевого перемещения накидной гайкой 18. Кронштейн 17 установлен на направляющих 2 с воэможностью перемещения и снабжен винтовыми фиксаторами 19 заданного положения. Расположенный за задней бабкой 4 расточной суппорт 5 содержит корпус 20, установленный на направляющих 2 и связанный приводом 21 возвратнопоступательного перемещения по направляющим 2 ходовым винтом 22. B корпусе 20 с воэможностью возвратнопоступатепьного перемещения в направлении, перпендикулярном направляющим

2, установлен ползун 23, несущий борштангу 24, которая несет по меньшей мере один подвижный вдоль .ее оси резцедвржатель 25 расточного резца 26. В общем случае количество реэцедвржателей 25 выбирают равным или меньшим числа внутренних уступов разного диаметра в заготовке 27, Расточные резцы 26 закреплены в рез.

-цедержатвлях 25, установленных с возможностью радиального перемещений от приводов 28. На свободном конце борштанги 24, расположенной эксцентрично относительно геометрической оси шпинделей 10 и 14, закреплена шайба 29 с центрирующим коническим отверстием, взаимодействующим с пропущенным сквозь полый шпиндель 10 передней бабки 3 коническим центром

30, который установлен в стакане 31 и поджат с нерабочего торца пружиной

32 сжатия. Стакан 31 размещен в подшипниковом узле 33. В рабочем положении шайба 29 и конический центр

30 образуют фиксатор свободного конца борштанги 24, уменьшающий ве прогиб от собственного веса и реакций заготовки 27. йвтоопвратор 8 содержит поворотную T-образную стойку 34, установленную на опоре качения 35, в которую вмонтирован привод поворота, выполненный в виде червячной пары 36.

На каждом плече T-образной стойки

34 подвешены захваты 37 заготовок

27 или деталей после обработки.

Параллельно задней поверхности станка в обв стороны от стойки 34 в зоне действия захватов 37 расположены вернув автооператор 8, зажимают захватом 37, поднимают до предусмотренного программой уровня, и, вновь повернув на 180 Т-образную стойку 34, опускают заготовку 27 в зазор между

35 шпинделями 10 и 14 до заданного уровня. Затем подают вправо полэун 12 до упора шпинделя 10 в заготовку 27 и заготовки в шпиндель 14, освобождают захват 37 и поднимают вго выше уровня зажатой заготовки 27. В полость заготовки 27 приводом 21 вводят борштангу 24 до входа конического центра 30 в отверстие шайбы 29. В момент касания указанных выступа и центра пружина 32 поглощает энергию столкновения. Перемещая ползун 23, борштангу 24 вместе с резцедержателями

25 расточных резцов 26 выводят в заданное программой исходное положение, иэ которого ход каждого резцедержателя вместе с расточными резцами 26 будет достаточен для обработки

45 программы расточки соответствующей ступени внутри заготовки 27. Токарный суппорт 7 также выводят в заданное программой исходное положение, подводят к заготовке 27.

Обточка одновремвнно с расточкой осуществляется в полностью антомати50 ческом режиме в соответствии c npo55 граммой, заложенной в блок 39 программного управления. По командам этого блока включается главный привод 9, вращающий заготовку, приводы перемещения токарного суппорта 7 с

Я),резцом.(не показаны). Одновременно резцедержатель 25 расточного резца

26 перемещается вдоль борштанги, а резцы 26 перемещаются перпендикуляр. но вертикальной плоскости, проходящей через ось борштанги 24, под

65 приспособления для отвода деталей, выполненные в виде скатов 38 (см. фиг.5). Перпендикулярно:задней поверхности станка перед стойкой 34 расположен гравитационный транспор5 твр заготовок 27 с рычажным отсекателвм (на чертеже не показано).

Все управляемые приводы для осуществления движений подключены к единому блоку 39 программного управ0 ления.

Станок работает следующим образом.

На основе теоретического чертежа иэделия с учетом технологических баэ и припусков на обработку известным образом составляют программу обточки и расточки, которую вводят н блок 39 программного управления.

Заднюю бабку 4 устанавливают с учетом длины заготовки в заданное расчетом положение и фиксируют вин20 тами .19 на главных направляющих 2.

Переднюю бабку 3 перемещают в крайнее левов положение. На гравитационный транспортер укладывают запас заготовок 27, одну иэ которых, раз948542 действием приводов 28. Неэначитель- i ная несоосность заготовки 27 и шпинделей 10 и 14, которая может возникнуть при первоначальной установке заготовки, устраняется в процессе обработки. 5

После отработки программы все резцы отводятся в исходное положенйе, опускаются захваты 37, один иэ которых захватывает деталь, а другой очередную заготовку 27 с гравитаци- 10 онного транспортера. После захвата детали ползун 12 отходит влево, освобождая деталь от упора в шпиндель 1О, удерживающий деталь захват

37 поднимает ее над станком, второй захват поднимает очередную заготовку 27 над станком, и Т-образная стойка 34 автооператора 8 поворачивается на 90 . Захват 37, удерживающий деталь, опускается и освобождает деталь, которая скатывается по скатам

38 в приемник-накопитель (не показан) . Вслед эа сбросом детали Т-образная стойка 34 автооператора 8 поворачивается в первоначальном направ лении на очередные 90 и происходит о крепление очередной заготовки 27 между шипами 11 и 15 шпинделей 10 и

14, и цикл повторяется.

Такая конструкция токарно-расточного станка обладает более широкими технологическими возможностями, поскольку обеспечивает одновременную обточку-расточку полых крупногабаритных заготовок корпусных деталей с произвольно сложным профилем сте- 35 нок. Одновременно достигается повышение производительности и точности обработки таких заготовок. Дополнительное повышение точности обработ— ки достигается также тем, что сво- 4ц бодный конец борштанги фиксируется, что уменьшает ее прогиб. Дополнительное расширение технологических возможностей станка достигается так- же тем, что каждый держатель расточного резца снабжен приводом возвратно-поступательного перемещения резца в направлении, перпендикулярном оси борштанги, а также вдоль оси борштанги.

Формула изобретения

1. Токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и задняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом, которая проходит в полом шпинделе задней бабки, о тл и ч а ю щ и и с ÿ òåì, что, с целью расширения технологических воз можностей, повышения производительности и точности, станок снабжен фиксатором борштанги и по меньшей мере одним резцедержателем, установленным на борштанге с возможностью осевого и радиального перемешений.

2. Станок по п.1, о т л и ч а юшийся тем, что фиксатор борштанги выполнен в виде конического центра и шайбы с центрирующим коническим отверстием, эксцентрично закрепленной на борштанге, причем конический центр установлен в шпинделе перед- ней бабки, который выполнен полым.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9645761, кл. В 23 B 5/00, 1976.

findpatent.ru

Токарно-расточные станки — Энциклопедия по машиностроению XXL

ТОКАРНО-РАСТОЧНЫЕ СТАНКИ [c.43]Токарно-расточные станки относятся к группе токарных и служат для выполнения расточных работ. Несмотря на то, что на расточных станках можно выполнять различные расточные работы, все же каждый из них имеет свои особенности в устройстве, которые делают его особо пригодным или приспособленным для выполнения расточки в одной какой-либо вполне определенной детали. [c.43]

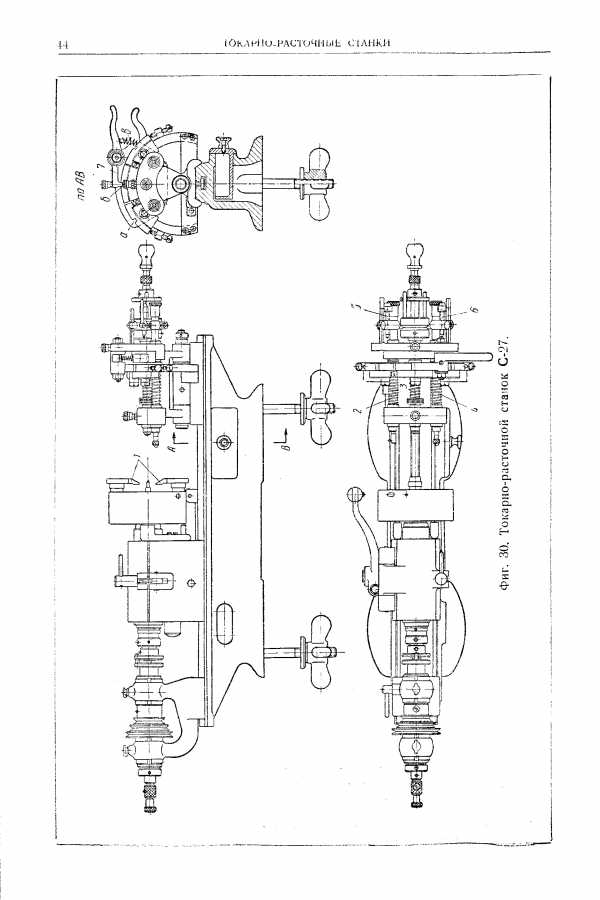

Кинематическая схема токарно-расточного станка типа С-27 показана на фиг. 31. Из схемы видно, что шпиндель кви.пла соединяется со шпинделем поводковой бабки при помощи муфты, и оба

| Фиг. 30. Токарно-расточной станок С-27. |  |

Практически не всегда бывает целесообразно назначать разные штамповочные уклоны на наружных и внутренних поверхностях штамповок. Так, например, разные штамповочные уклоны на двутавровых и швеллерных сечениях усложняют изготовление штампа. Разные штамповочные уклоны на наружных и внутренних поверхностях можно применять для штамповок или элементов штамповок, имеющих форму тел вращения, для которых полость штампа обрабатывают на токарном расточном станке, а не фрезерованием. [c.99]

Работа стеблем-копиром заключается в следующем в расточенном начисто канале с внутренним диаметром с (позиция а фиг. 28) нужно произвести расточку согласно обозначениям пунктиром на той же позиции, причем участок VI остается без изменения. После чистовой расточки канала в диаметр (Л в канале, не снимая его с токарно-расточного станка, подготавливается место под расточку, и внутреннее очертание канала [c.299]

Отличительными особенностями прецизионных токарных и токарно-расточных станков являются их большая жесткость (сопротивление упругим деформациям) и наличие высоких скоростей вращения шпинделя. Конструктивной особенностью токарно-расточных станков является то, что режущий инструмент закрепляется на шпинделе станка и совершает вращательное и поступательное движения, а обрабатываемая деталь неподвижно закрепляется на столе станка. Такая установка обеспечивает возможность обработки точных отверстий корпусных деталей. [c.216]

Токарно-расточные станки [c.68]

Токарно-расточные станки используются для обработки отверстий и плоскостей корпусных деталей. Они позволяют обеспечить точность взаимного расположения основных отверстий и других элементов деталей (координатно-расточные станки). [c.68]

Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи охлаждающей жидкости. [c.208]

Чистовое растачивание отверстий применяется во всех видах производства в крупносерийном производстве оно выполняется на многошпиндельных станках, а в мелкосерийном — на токарных и одношпиндельных горизонтально-расточных станках. [c.230]

Чистовая обработка основных отверстий, например под шпиндель в корпусе коробки скоростей токарного станка или под коленчатый вал в блоке автомобиля, производится на алмазно-расточных станках или на хонинговальных. [c.420]

У поршней со сплошной юбкой вспомогательной базой является внутренний поясок открытого конца юбки и центровое отверстие в бобышке его торца. Растачивание юбки поршня, подрезание ее торца и сверление центрового отверстия в бобышке днища производят обычно на многорезцовом токарном полуавтомате или агрегатно-сверлильно-расточном станках. Чугунные и некоторые алюминиевые поршни, разностенность которых значительна, базируют по [c.440]

Обдирочное шлифование поверхностей производят торцом сборного сегментного шлифовального круга со снятием припуска до 4. .. 5 мм. Торцовые поверхности корпусов, имеющих конфигурацию тел вращения, протачивают на токарно-карусельных станках или на расточных станках с применением головок с подрезными пластинами или цековок. [c.178]

Основные параметры станка наибольший диаметр обрабатываемой заготовки (для токарных станков) наибольший диаметр сверления (для сверлильных станков) диаметр расточного шпинделя (для расточных станков) ширина стола (для фрезерных станков) и т. д. [c.205]

Проблема устранения дополнительных динамических давлений играет большую роль в современной технике, так как в конструкциях машин-двигателей и производственных машин обычно имеется деталь (либо узел деталей), которая с большой угловой скоростью вращается вокруг неподвижной оси (турбинный диск, ротор электрического мотора или генератора, шпиндель токарного или расточного станков и т. д.). [c.378]

С очень плавным регулированием скорости до отношения 1 4 (вверх от основной скорости) Двигатели постоянного тока параллельного возбуждения с питанием от сети постоянного тока неизменного напряжения Электроприводы главного движения металлорежущих станков (токарных, расточных, карусельных) [c.126]

Токарные, расточные и фрезерные станки [c.257]

III-IV Непараллельность Основные поверхности токарных автоматов и фрезерных станков высокой точности, токарных, шлифовальных и расточных станков повышенной точности. Особо точные направляющие приборов управления и регулирования Доводка, шлифование, шабрение [c.124]

Максимально увеличился выпуск уникальных крупногабаритных тяжелых станков токарных (с диаметром обточки до 4 м и длиной до 32 м), токарно-карусельных (диаметр обработки до 20 м), зубофрезерных (диаметр нарезаемых колес до 5 м), продольно-фрезерных (для обработки деталей шириной 4 м, длиной 12 м), радиально-сверлильных (вылет > м ж диаметр сверления 100 мм), горизонтально-расточных станков (диаметр шпинделя 320 мм). [c.84]

Характеристика d является статической. Вместе с тем ее можно использовать для ориентировочной оценки динамических свойств соединений с зазорами. В машинных агрегатах главного движения средних и тяжелых станков (токарных, расточных. [c.183]

Чистовое шлифование по внешнему диаметру производится в приспособлении, в котором одновременно крепятся два сегмента. Базой для крепления сегментов служат шлифованные под углом 120° концы сегментов. С торца сегменты поджимаются планкой, качество обработки сегментов в большой степени зависит от того, с какой точностью выполнены базовые углы и насколько точно совпадают их вершины в приспособлении. Сегменты желательно шлифовать на координатно-расточном станке. Однако, если нет координатно-расточного станка,, обработку сегментов можно вести на шлифовальном или токарном станке. [c.113]

ЖИДКОСТЬЮ. Наружная поверхность и торцы цилиндров обрабатывали на токарном станке. На расточном станке высверливали отверстия диаметром 38,1 мм (каналы). Точность сверления (диаметры отверстий и положение их осей) составляла 0,025 мм. На фиг. 10.21 приведен эскиз с размерами и схемой расположения отверстий для трех исследуемых моделей. Модели нагружали по торцам равномерным давлением с помощью сжатого воздуха. Нагрузочное приспособление состояло из двух алюминиевых крышек с круглыми уплотняющими концами и трех стальных стержней, воспринимающих реактивные усилия. На фиг. 10.22 воспроизводится фотография нагрузочного приспособления с моделью и приспособления для нагружения тарировочного диска. [c.295]

Системы типа П обеспечивают позиционирование, обработку, смену инструмента и скорости шпинделя и предназначены для работы со сверлильными и расточными станками, дыропробивными прессами, а также с токарными и фрезерными станками, ведущими прямоугольную обработку. [c.7]

Общий вид токарно-расточного станка типа С-27 показан на фиг. 30. Этот станок особо пригоден для расточки отверстий диаметром 4 мм в плагинах и мостах часовы1Х механизмов и других подобных деталей. Станок работает от трансмиссии через контрпривод. Включение станка производится нажимом на педаль, связанную при помощи шнура с рычагом перевода ремня. Для выключения станка педаль освобождается, а рычаг под действием пружины перебрасывает ремень с рабочего на холостой шкив. [c.43]

На фш. J2 изобрал ен общий вид токарно-расточного станку типа С-49. Этот станок особо пригоден для расточки барабанов, отверстий в плагинах и мостах приборов и часовых механизмов. [c.46]

На фиг. 2 приведен разрез бабки квилла, а на фиг. 3 — разрез квилла токарно-расточного станка типа С-27. [c.231]

Приведенные ниже методическпе указания, не охватывая всех сторон возможных в практике технолога расчетов, указывают направлешгя для прогрессивных решений. Обычно ограничиваются решением двух последних задач, так как уже это дает большой эффект в повышении точности обработки, особенно для автоматизированного производства. Для ряда операций, выполняемых на токарных, расточных станках, расчет может быть выполнен в полном объеме. В наиболее сложных случаях для снижения трудоемкости. целесообразно расчет выполнять на вычислительных машинах. [c.19]

Линия состоит из следующего оборудования 1 — вертикальные токарно-расточные станки 2 — вертикальные протяжные 3 — вертикальные токарные 4 — зубофрезерные 5 — для профильного зубодолбления 6 — зубодолбежные 7 — зубозакругляющие 8 — агрегат для мойки и снятия заусенцев 9 — шевинговаль-ные станки 10—контрольные агрегаты 11 — калибровочный станок /2 —зубообкатные 13 — вертикальный внутришлифовальный станок 14 — моечная машина. [c.53]

При производстве орудийных стволов, как при всех серьезных кузнечных работах, проверка размеров является первой рабочей операцией для определения, достаточно ли имеется материала для того, чтобы получить заданные размеры при обработке. Откованную под падающим мотором или под гидравлич. прессом болванку ствола центрируют на специальном токарно-расточном станке и проверяют вращением. Приспособление для промеров, состоящее из легкой деревянной балки, поддерживаемой подобно правильной линейке, натянутыми проволоками и раскрепленной от прогиба, несколько большей длины, чем болванка, вводят в отверстие поковки и проверяют его внутренние размеры посредством калибра. На конце этого приспособления имеется прибор для производства отсчетов. Отсчеты делают по всей длине ствола и по четыре в каждом поперечном сечении через 90°. Полученные результаты сводят в таблицу и изучают. Из этого перечня данных обнаруживается, нет ли эксцентрич. отклонений. На основании промеров эти отклонения выравниваются. Когда все про- [c.288]

Предварительная и чистовая расточки производятся на токарно-расточных станках (фиг. 10). Станок состоит из нижней станины а, на к-рой смонтированы неподвижное основание б передней бабки, подвижные стойки в и верхняя станина г. В подшипниках передней бабки б лежит шпиндель, несущий на себе планшайбу д с патроном е для укрепления в нем болтами изделия, рабочие ступенчатые шкивы ж и и система зубчатых шестерен. Пользуясь этой системой, можно осуществить 12 различных комбинаций оборотов шпинделя в 1 мин. На верхней подвижной станине г расположены опорная стойка з и подвижные сани и, несущие стебель к. При работе на станке изделие закрепляется одним концом в патроне е, а другим лежит во вкладышах стойки в и получает вращательное движение от планшайбы д. Одновременно с этим и в полной зависимости от чпсла оборотов планшайбы д сани и движутся по верхней станине г вместе с закрепленным в них стеблем к, на конце к-рого крепится расточная головка с резцами. Эти два основных движения станка, являющиеся рабочими движениями, осуществляются след. обр. Через ременную передачу вращательное движение передается от главного вала через контрпривод на [c.291]

Токарные станки обладают широкими технологическими возможностями. Кроме обработки цилиндрических и плоских торцовых поверхностей резцами на них можно выполнять сверление, зенке-рованне и развертывание центрального отверстия детали, нарезание резьбы и накатывание рельефа, накатывание мелкомодульных зубчатых колес, притирку и доводку поверхностей тел вращения и др. На прецизионных токарных и токарно-расточных станках выполняют тонкое точение, характерное применением высоких скоростей резания v (от 100 до 1000 м/мин), малых величин подач = 0,080 мм/об и меньше), небольших глубин резания t (0,1 — —0,05 мм). При тонком точении деталей из цветных сплавов применяют алмазные резцы, а при обработке деталей нз черных металлов — резцы с пластинами твердого сплава. Тонкое растачивание и обтачивание на прецизионных токарных станках обеспечива- ет получение стабильной точности диаметральных размеров по 1-му классу, отклонение формы не более 0,003—0,005 мм и шероховатость V 10. Прн этом режущий инструмент имеет большую стойкость (от 200 до 400 ч между переточками). При тонком точении на резец (и обрабатываемое изделие) действуют весьма небольшие силы резания. [c.216]

Трубы разрезают на заданную длину на фрезерно-отрезных станках и обтачивают на многорезцовых токарных полуавтоматах. Поверхности отверстий обра(5атывают в три перехода черновое застачивание, чистовое растачивание и раскатывание отверстия. Растачивают отверстия на специальных расточных станках инструментом с двухрезцовыми пластинами из твердого сплава Т15К6. Припуск под чистовое растачивание оставляет 0,5. … .. 0,8 мм, под раскатывание 0,02. .. 0,04 мм. [c.184]

Выглаживать можно поверхности стальных деталей, закаленных на любую твердость, цементованные и азотированные, покрытые электролитическим хромом или другими твердыми покрытиями, детали из алюминиевых сплавов, бронзы и т. п.. Процесс не требует создания специального оборудования и выполняется на токарных или расточных станках с помощью простейших приспособлений. Силы, прикладываемые к детали, не соизмеримы с силами при накатке и дорнова-нии и не превышают 20—30 кгс, вследствие чего данный метод может быть применен для тонкостенных и нежестких деталей. [c.128]

В итоге выполнения пятой пятилетки производственная плош адь станкозаводов увеличилась на 40%, оборудование их значительно модернизировалось и обновилось. Свыше 100 типоразмеров станков было заменено и выпуш,ено более 400 новых типоразмеров уникальных специализированных, агрегатных и специальных станков. Коломенский завод освоил выпуск тяжелых карусельных станков для обточки изделий диаметром 7, 9, 13 и 16 м, зубофрезерных станков для колес диаметром до Ъ м тл весом свыше 180 т. Новокраматорский завод наладил производство тяжелых крупногабаритных токарных станков, рассчитанных на обработку деталей диаметром от 1250 до 4000 мм. Московский завод им. Серго Орджоникидзе освоил токарно-копировальные гидравлические полуавтоматы для изделий диаметром 125, 200, 320 мм и длиной 500—1500 мм. На Горьковском заводе фрезерных станков созданы продольно-фрезерные станки с шириной стола от 920 до 3000 мм и длиной до 12 ООО мм. Ленинградский завод им. Свердлова стал производить горизонтально-расточные станки с диаметром шпинделя до 150 мм, а Новосибирский завод — такие же станки с диаметром шпинделя 200 мм. На Харьковском станкозаводе разработаны круглошлифовальные станки для изделий диаметром 400 мм и длиной 2000 мм. Было изготовлено и внедрено до 300 автоматических линий, создан автоматический цех подшипников на Первом ГПЗ. Эти итоги показывают замечательное количественное и качественное развитие станкостроения к концу пятилетки. [c.82]

Технологические зоны многих станков не могут быть строго разграничены так как на одном и том же станке можно работать различными инструмеы тами, и вместе с тем одним и тем же инструментом можно работать на различ ных станках например, на токарном станке можно работать сверлом, раз верткой, фрезой, шлифовальным кругом, а одним и тем же инструментом например сверлом, работать на токарном, фрезерном, расточном станках Это убеждает в том, что в ряде случаев под различными наименованиями типов станков скрывается совершенно одинаковая функциональная сущность ряда механизмов. [c.168]

В первую группу войдут многошпиндельные многопозиционные станки с индексирующимися столами или шпинделями (токарные автоматы, полуавтоматы, сверлильные и расточные станки с индексными столами). Вторую группу составляют станки с непрерывно движущимися столами (карусельнофрезерные и плоскошлифовальные многошпиндельные станки). [c.457]

После черновых токарных станков гильза проталкивается сквозь шаблон, что позволяет проконтролировать габаритные размеры гильзы с точностью 0,15—0,20 мм. Чистовые расточные станки оснащены контрольноизмерительными устройствами и устройствами для автоматической подналадки резцов в подрезно-расточных шпинделях с шаговым поднала-дочным механизмом. [c.11]

Еще в тридцатые годы на станкозаводе имени Я. М. Свердлова была проведена большая работа (М. Е. Эльясбергом) по анализу управления токарными и расточными станками зарубежных фирм и установлены интересные противоречия. Классическая компоновка токарного станка заключается в том, что планшайба шпинделя и обрабатываемая деталь на план- [c.76]

Однако не на всех станках возможно или целесообразно применять устройства для контроля деталей непосредственно в процессе обработки. Так, например, при бесцентровом шлифовании установка контрольного устройства в зоне обработки сложна, неудобна, а для многих деталей вообще невозможна. Неудобно использовать устройства для контроля в процессе обработки на токарных и расточных станках, где сходящая стружка может легко повредить измерительные органы или вызвать несвоевременную подачу управляющих команд. В этих случаях применяют устройства, контролирующие размеры деталей после ее обработки. Такими устройствами являются под-наладчнки и блокирующие устройства. [c.129]

mash-xxl.info

Токарно-расточной станок

ОП ИСАЙ ИЕ

ИЗОБ РЕ ТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2О55О5

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Кл. 49а, 39/02

49а, 57

Заявлено 02.1Х.1966 (№ 1100767/25-8) с присоединением заявки №

Приоритет

Опубликовано 13.Х1.1967. Бюллетень ¹ 23

Дата опубликования описания 10.1.1968

МПК В 23b

В 23b

УДК 621.952.5-229.329 (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения

В. И. Лопухин и Б. В. Смирнов

Заявитель Специальное конструкторское бюро при Рязанском станкостроительном заводе

ТОКАРНО-РАСТОЧНОЙ СТАНОК

Известны токарно-расточные станки, снабженные составными борштангами.

Предлагаемый станок снабжен телескопической борштангой, состоящей из двух стеблей, наружного и внутреннего, которые выдвигаются один из другого при помощи привода, смонтированного на заднем конце борштанги, например, пневмо- или гидроцилиндра.

Тот же гидроцилиндр осуществляет постоянное поджатие выдвинутого внутреннего стебля к вращающемуся центру шпинделя во время обработки.

Это позволяет уменьшить длину станка и его металлоемкость, делает более удобной установку обрабатываемой детали, а также увеличивает жесткость борштанги во время обработки.

На фиг. 1 изображен внешний вид станка; на фиг. 2 — продольный разрез телескопической борштанги.

Работа осуществляется следующим ооразом.

После установки и зажима детали, подле>кащей обработке, в патроне 1 шпиндельной бабки 2 и в люнете 8 выдвигается при помощи пневмо- или гидроцилиндра 4 жестко с ним связанный внутренний стебель б борштанги до упора во вращающийся центр б шпинделя, после чего воздух или жидкость в цилиндре перекрывается обратным клапаном, После этого обрабатываемой детали 7 сообщается вращение, а наружному стеблю 8 с укрепленной на нем расточной головкой 9 сообщается подача от привода задней (стеблевой) бабки 10. При перемещении наружного стебля с расточной головкой 9 по внутреннему стеблю б обеспечивается постоянное поджатие последнего к вращающемуся центру б шпинделя за счет сжатия воздуха или жидкости в цилиндре, регулируемого дросселем или обратным клапаном (на чертеже не показаны) .

После расточки борштангу быстрым ходом выводят из обрабатываемой детали.

Предмет изобретения

1. Токарно-расточной станок, содержащий установленные на станине шпиндельную баб2о ку с патроном, люнет для поддержания вращающейся детали и направляющую стойку, поддерживающую борштангу, а также заднюю (стеблевую) бабку с приводом и закрепленной в ней составной борштангой с расточ25 ной головкой, отличаюи(ийся тем, что, с целью уменьшения габарита станка и удобства установки обрабатываемой детали, он снабжен телескопической бор штангой, состоящей из двух стеблей, наружного и внутреннего, 30 выдвигаемых один из другого при помощи

205505 ? 1 7 8

Фиг. 1

Фиг.2

Составитель В. Володина

Редактор Л. А. Спиридонова Текред Т. П. Курилко

Корректоры; М. II. Ромашова и Л. В. Наделяева

Заказ 4247/13 Тираж 535 Подписное

Ц-!ИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Ссрова, д. 4

Типография, пр. Сапунова, 2 привода, например, гидро- или пневмоцилнндра.

2. Станок по п. 1, отличающийся тем, что, с целью увеличения жесткости борштанги во время обработки, внутренний стебель сцентрирован в опоре шпинделя и постоянно поджат к ней цилиндром, выдвигающим стебли друг из друга.

findpatent.ru

Токарно-карусельные станки: технические характеристики, модели

Существует довольно много типов различных заготовок, некоторые имеют большой вес или диаметральный размер, у других преобладают линейные размеры. Для получения некоторых из них, имеющих большой диаметр и малую длину, проводится установка на токарно-карусельный станок для последующей обработки. Важным моментом назовем то, что универсальный токарно-карусельный станок сегодня встречается крайне редко по причине распространения лобовых токарных агрегатов. Все токарно-карусельные станки оснащаются паспортом, в котором указывается производителем наиболее важная информация.

Токарно-карусельные станки

Токарно-карусельные станкиОбласть применения и достоинства

Карусельный станок имеет устройство, подходящее для получения деталей путем метода точения. Например, можно получить болванки для изготовления зубчатых колес. Технические характеристики токарно-карусельных станков определяют возможность проведения следующих операций:

- Обычное токарное точение.

- Нарезка резьбы.

- Подрезание торцов.

- Зенкирование.

- Создание канавок.

- Сверление и растачивание.

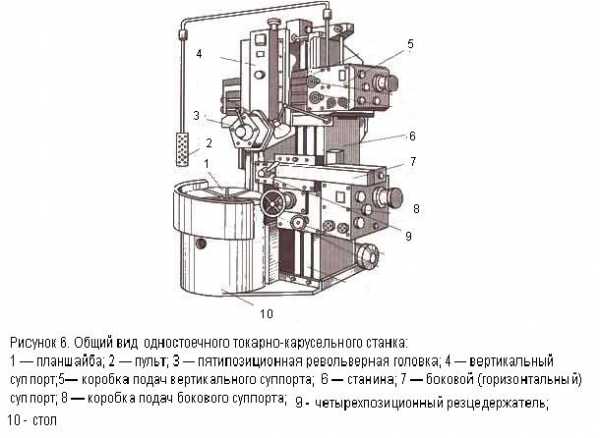

Основные части одностоечного токарно-карусельного станка

Рассматривая назначение карусельного станка, следует уделить внимание тому, что установка специальной оснастки позволяет проводить долбление, точение по копиру или фрезерование. Изготовить деталь токарно-карусельным станком можно в случае, если она из углеродистой стали, цветных металлов или чугуна. Назначение токарно-карусельных станков может быть специфическим, что следует учитывать.

Токарный станок карусельного типа обладает следующими достоинствами:

- Сегодня карусельный станок с ЧПУ или без этого блока устанавливается в производственных линиях, которые функционируют для получения высокоточных заготовок. При этом токарно-карусельный станок с ЧПУ позволяет существенно снизить вероятность появления брака.

- Проводимая модернизация токарно-карусельного станка упрощает управление оборудованием, так как для перемещения основных узлов устанавливается электрический или гидравлический привод. Примером можно назвать карусельный станок с ЧПУ, для правления которого устанавливается компьютер, обрабатывающий вводимую информацию оператором.

- Если рассматривать описание токарно-карусельных станков можно обратить внимание на то, что главное движение вращательное, передается на планшайбу с заготовкой.

- Ремонт токарно-карусельных станков в большинстве случаев проводится своими руками. Большинство моделей обладает высоким показателем ремонтопригодности, при правильной эксплуатации и своевременном обслуживании серьезные неисправности появляются очень редко.

Токарно-карусельный станок на производстве

Кроме этого схема токарно-карусельного станка снижает риск получения травмы. Этот момент определяет существенное повышение безопасности оператора при проведении различных операций.

Конструкция и основные узлы

Карусельный токарный станок имеет устройство, которое не схоже с устройством металлообрабатывающего оборудования других групп. Особенности заключаются в нижеприведенных моментах:

- Основные узлы токарно-карусельного станка представлены рабочим столом и приводом.

- Рассматривая токарно-карусельный станок, отметим установку планшайбы на столе. Именно она определяет особенности работы токарно-карусельного станка. Планшайба служит для закрепления заготовок, она может иметь различное сечение и диаметральный размер.

- Модели токарно-карусельных станков зачастую имеют горизонтальное расположение стола. За счет этого существенно упрощается установка заготовок с большим весом.

- Следует учитывать тот момент, что расточные станки токарно-карусельные или другого типа могут иметь как одну, так и две стойки. Двухстоечный токарно-карусельный станок получил большое распространение в случае обработки заготовок большого веса и размеров. Это связано с тем, что две стойки позволяют повысить жесткость конструкции для обеспечения наилучших условий обработки.

- Как ранее было отмечено, нарезка резьбы карусельными станками возможна только при установке дополнительной оснастки. Провести модернизацию токарно-карусельного станка может оператор при условии наличия специальной оснастки.

- Одностоечные варианты исполнения чаще всего имеют ЧПУ. В данном случае режимы резания для токарно-карусельных станков вводятся оператором. Диаметральный показатель в этом случае не превышает значения 150 сантиметров.

- Варианты моделей с двумя стойками могут применяться для обработки заготовок с диаметром более 165 сантиметров. Модели токарно-карусельных станков с двумя стойками также имеют элемент, называемый порталом. Его размещают между двумя стойками.

- Вариант с одной стойкой позволяет проводить обработку конических поверхностей. Назначение токарно-карусельных станков предусматривает наличие расточного суппорта, который имеет продольную каретку и поворотный узел, ползун и держатель для выбранного режущего инструмента.

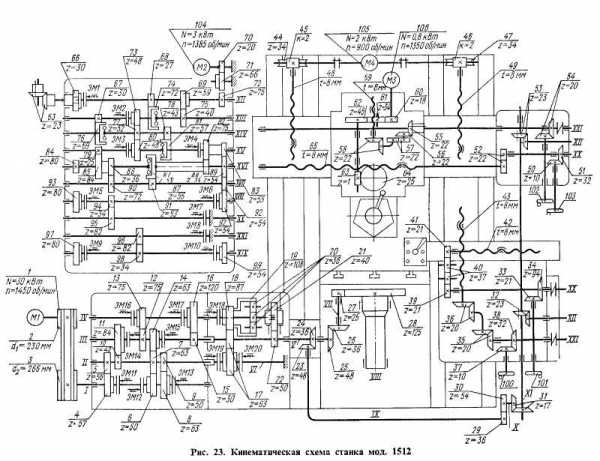

- Многие токарно-карусельные станки имеют кинематическую схему, которая предусматривает передачу усилия на револьверного суппорта. Подобный токарно-карусельный станок имеет электрическую схему, которая предусматривает установку нескольких электрических двигателей, каждый отвечает за передвижение определенного органа, к примеру, револьверного суппорта. Рассматривая паспорт некоторых токарно-карусельных станков уделяют внимание возможность установки нескольких режущих инструментов. Технические характеристики револьверной головки токарно-карусельных станков предусматривают установку специальных державок. Одностоечный карусельный станок имеет назначение, связанное с бесперебойной работой благодаря установке только одного суппорта и револьверной головкой. Одностоечный и двухстоечный токарно-карусельный станок могут иметь траверсу, по которой суппорт передвигается в ручном или автоматическом режиме.

- Многие одностоечные модели имеют дополнительный суппорт, расположенный на боковой стороне стойки. Дополнительный суппорт имеет универсальный держатель, в котором также проводится крепление инструмента. Токарный станок карусельного типа с дополнительным суппортом также применяется для того, чтобы обработать деталь за самое короткий срок. Перемещается устройство в горизонтальной и вертикальной плоскости при автоматическом или ручном управлении. Применение подобного оборудования позволяет существенно ускорить обработку, так как резание проводится инструментом, устанавливаемым в револьверной головке и боковом суппорте. Подобное устройство высоко эффективно при больших габаритах заготовок.

Планшайба токарно-карусельного станка

Режимы резания могут устанавливаться через блок управления, который размещается на стойке. Станки токарно-карусельные с ЧПУ имеют блок управления, который позволяет вводить программу или контролировать положение всех узлов.

Основные критерии выбора

Рассматривая основные параметры, по которым определяются особенности оборудования, нужно уделить внимание нижеприведенным моментам:

- Показатель мощности. Как ранее было отмечено, карусельные станки могут иметь несколько электрических двигателей. Стандартная кинематическая схема предусматривает наличие одного основного электрического мотора, а также несколько дополнительные, которые позволяют точно управлять узлами или предназначены для подачи СОЖ. Тот момент, что данная группа оборудования предназначена для обработки больших заготовок, электрическая схема предусматривает суммарную мощность более 10 кВт.

- Количество скоростей. Карусельные станки снабжают кинематикой с возможностью установки определенной скорости. Согласно разработанной технологии обработки скорость резания варьирует в большом пределе.

- Угол наклона суппорта. В данном приспособлений устанавливается конструкция, которая позволяет изменять угол наклона суппорта. Это необходимо для получения деталей с самой различной геометрией.

- Количество оборотов планшайбы в минуту. Карусельные станки имеют одну важную особенность: планшайба также может совершать вращение вокруг своей оси. За счет этого обработка существенно упрощается и ускоряется.

- Сечение шайбы.

- Диапазон, в котором может передвигаться поперечина в случае двухстоечной модели. Одностоечный вариант исполнения не имеет поперечины, что существенно уменьшает размер обрабатываемых заготовок.

- Наибольшее расстояние в горизонтальной и вертикальной плоскости, на которое могут перемещаться узлы.

- Высота и сечение заготовок, которые могут обрабатывать карусельные станки.

- Количество инструментов, которые можно установить в револьверный аппарат для их смены. Стоит учитывать, что револьверная головка свойственна моделям с ЧПУ, или тем, которые могут проводить обработку в автоматическом режиме благодаря другим устройствам управления.

Кинематическая схема токарно-карусельного станка на примере модели 1512

Ремонт токарно-карусельных станков проводится намного реже по причине того, что на основные узлы оказывается невысокая консольная нагрузка в сравнении с оборудование обычной токарной группы.

Принцип действия

Рассматривая описание станков карусельной группы уделяется внимание тому, какие узлы будут получать вращение или возвратно-поступательное движение. Токарно-карусельный станок с ЧПУ или без него имеют следующие особенности:

- Суппорты передвигаются благодаря движению подачи. Режущий инструмент должен крепиться в суппортах, их положение меняется в ручном режиме или через автоматическую подачу.

- Вращение передается планшайбе. Рассматриваемому оборудованию свойственно то, что основной привод связан именно с этим элементом конструкции, в котором проводится крепление заготовки.

- Есть весьма большое количество дополнительные движений, которые могут упростить процесс обработки. Примером назовем револьверный аппарат, в котором устанавливается инструмент для растачивания или выполнения других операций. Смена инструмента проводится путем его поворота вокруг своей оси. При нарезании резьбовых поверхностей устанавливается дополнительная оснастка, у некоторые моделей возвратно-поступательное движение получает и стол, вращение передается инструментам. Движение передается и траверсе.

Однако принцип действия токарно-карусельного станка с ЧПУ несколько отличается, о чем далее поговорим подробно.

Модели с ЧПУ

Токарно-карусельные станки с ЧПУ не имеют бокового суппорта, так как конструкция суппорта существенно усложняется.

Многие предпочитают изготавливать требуемые детали именно на данном оборудовании по следующим причинам:

- Блок управления позволяет задавать количество оборотов планшайбы. При этом оператор может задать параметры с высокой точностью.

- Для работы могут устанавливаться инструменты, режущая кромка которых изготавливается из износостойкой стали. За счет этого можно существенно ускорить процесс резания.

- Обработка зачастую проводится в автоматическом режиме под управлением компьютера, что существенно упрощает резьбонарезные модели в применении. Ведь во многих случаях именно ошибка, которая допускается оператором, становится причиной возникновения брака.

- Для применения подобного оборудования достаточно иметь в штате технолога, который должен написать программу под получение определенных деталей.

- Точность получаемых размеров может быть весьма велика. Станок данной группы может быть расточным или универсальным, предназначен для выполнения других операций.

- Электросхема современных станков позволяет существенно снизить электрические расходы. Для этого проводится установка электродвигателей с высокой экономичностью и КПД. Как и обычных моделей, на версии с ЧПУ устанавливается несколько электродвигателей, каждый отвечает за выполнение определенных задач.

Токарно-карусельный станок с ЧПУ

В общем можно сказать, что будущее различных производственных отраслей именно за станками с ЧПУ. Они обладают повышенной производительностью, позволяют получать высокоточные детали. При этом размеры конструкции с каждым годом уменьшают, а область обработки закрывают защитным кожухом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Расточные станки — Википедия

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки её на другие станки. Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами, сверло, зенкер, развертка, фреза и др. Перемещения, обеспечивающие установку шпинделя в заданное положение, и движения подачи сообщаются различным узлам расточных станков в зависимости от назначения, компоновки, размеров станка, а также характера операции.

Виды расточных станков[править]

- 1. Горизонтально-расточные станки;

- 2. Координатно-расточные станки;

- 3. Алмазно-расточные станки.

- 4.Токарно-расточной станок

Виды станков обычно указываются на станке. Например: 2А450 — здесь цифра 2 означает группа станков (2-я группа — это сверлильно-расточные станки), буква А — модификацию, цифра 4 — это вид станков (4-й вид — координатно-расточные станки), и последние цифры означают характеристику станка.

Горизонтально-расточные станки[1].[править]

В горизонтально-расточных станках шпиндель располагается горизонтально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением V станка является вращательно-поступательное движение шпинделя относительно его оси. Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п., либо оператору с помощью специальной подвижной подножки, в зависимости от типа обработки.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, установочное перемещение задней стойки с люнетом, установочное перемещение люнета на задней стойке, переключение скоростей и подач и т. д.

Координатно-расточные станки[2].[править]

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве. На станках этого типа выполняют практически все операции, характерные для расточных станков. Ко всему прочему, на координатно-расточных станках можно еще и производить разметочные операции.

Для точного измерения координатных перемещений станки снабжены различными индуктивными, механическими, оптико-механическими и электронными устройствами отсчета, которые позволяют измерять перемещения подвижных узлов с высокой точностью. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия. По компоновке станки бывают одностоечными и двухстоечными. Главным движением является вращение шпинделя, а движением подачи — вертикальное перемещение шпинделя. Установочные движения в одностоечных станках — это продольное и поперечное перемещение стола на заданные координаты и вертикальное перемещение шпиндельной бабки в зависимости от высоты детали. В двухстоечных станках — это продольное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

www.wikiznanie.ru

Токарно-расточные станки — Энциклопедия по машиностроению XXL

из «Специальные станки в приборостроении »

Токарно-расточные станки относятся к группе токарных и служат для выполнения расточных работ. Несмотря на то, что на расточных станках можно выполнять различные расточные работы, все же каждый из них имеет свои особенности в устройстве, которые делают его особо пригодным или приспособленным для выполнения расточки в одной какой-либо вполне определенной детали. [c.43]Общий вид токарно-расточного станка типа С-27 показан на фиг. 30. Этот станок особо пригоден для расточки отверстий диаметром 4 мм в плагинах и мостах часовы1Х механизмов и других подобных деталей. Станок работает от трансмиссии через контрпривод. Включение станка производится нажимом на педаль, связанную при помощи шнура с рычагом перевода ремня. Для выключения станка педаль освобождается, а рычаг под действием пружины перебрасывает ремень с рабочего на холостой шкив. [c.43]

Расточная бабка снабжена тремя пинолями 2, 3 м 4, из которых две крайние 2 и 4 имеют специальные державки для резцов, могут двигаться возвратно-поступательно и снабжены микрометренными регулировочными винтами 5 ъ 6, которые являются упорами, устанавливающими глубину расточки. Средняя пиноль 3 носит название пинольного шпинделя, приводится во вращение посредством контрпривода через направляющие ролики. Эта пиноль предназначена для сверления мелких отверстий и имеет цанговый зажим для закрепления сверл. Бабка имеет три фиксирующих прореза а, б и б, 3 которые может входить фиксирующий рычаг 7, при помощи которого каждая пиноль может отдельно устанавливаться по центру шпинделя квилла. [c.43]

J2 изобрал ен общий вид токарно-расточного станку типа С-49. Этот станок особо пригоден для расточки барабанов, отверстий в плагинах и мостах приборов и часовых механизмов. [c.46]

Станок работает от трансмиссии через контрпривод. Включение и выключение станка производятся так же, как у рассмотренного нами выше токарно-расточното станка типа С-27. Шпиндель станка типа С-49 вращается в двух конусных бронзовых подшипниках, регулируемых гайками. [c.46]

Обрабатываемую деталь в этом станке устанавливают на штиф-товый диск, который или зажимают в цанговом патроне, или крепят в кулачковом. Зажим обрабатываемой детали производят при помощи пружины прямоугольного сечения, расположенной внутри шпинделя, снятие же со станка осуществляют посредством ножной педали. [c.46]

Станок имеет крестовый рычажный супорт. Для продольного перемещения супорта служит рукоятка 1, а для поперечного — рукоятка 2. В резцовой головке супорта укрепляется резец. Движение резца ограничивается тремя упорами в продольном и тремя упорами — в поперечном направлении. Вследствие этого можно производить расточку трех различных глубин и трех различных диаметров с одного установа. При пользовании цанговым патроном предусмотрен конструкцией станка подвод через трубку 3 сжатого воздуха для очистки патрона от стружки. [c.46]

Рассмотренный станок имеет высоту центров 90 мм. Наибольший диаметр детали, зажимаемой по центру при кулачковом зажиме, — 55 мм, а при цанговом — 45 мм. [c.46]

Наибольший диаметр детали, зажимаемой эксцентрично при кулачковом зажиме, — 70 мм. Наибольший диаметр расточки при кулачковом зажиме — 30 мм, а при цанговом — 45 мм. Наибольшая глубина расточки при кулачковом и цанговом зажиме — 20 мм. Наибольшее перемещение супорта в продольном направлении — 22 мм, а в поперечном — 37 мм. Габариты станка длина 800 мм, ширина 560 мм, высота 230 мм. Кинематическая схема станка представлена на фиг. 33. [c.46]

Кинематическая схема токарно-расточного станка С-49. [c.47]

И чтобы были выдержаны допуски, обеспечивающие заданную необходимую посадку. [c.48]

На фиг. 35 приведена кинематическая схема станка типа С-9, которая ясна без описания. [c.48]

Обычно расточка отверстий производится под заданную посадку. Пригнанные на станке друг к другу детали отправляют на сборку комплектами. Станок работает от электродвигателя, делающего -2800 об/мин и имеющего ющность —0,15 кет, или о г трансмиссии через контрпривод. Станок имеет 3 скорости вращения шпинделя, а именно 2700, 3800 и 5500 об/мин, которые получаются в результате перевода ремня со ступени на ступень. Станок настольный (илн верстачный) и имеет следующие размеры длина 620 мм, ширина 160 мм, высота 270 мм. Кинематическая схема станка типа С-9А показана на фиг. 37. [c.49]

В остальном конструкция станка типа С-9А, а также его техническая характеристика те же, что и у станка типа С-9. [c.49]

Станок приводится в движение от трансмиссии через контрпривод. От контрпривода движение передается круглым ремнем шпинделю станка, на котором установлен двухступенчатый шкив. [c.51]

Наибольшее число оборотов шпинделя — 3000, а наименьшее — 2420 в минуту. [c.51]

Включение и выключение станка производят педалью так, как было описано- при рассмотрении станка типа С-27. [c.51]

На данном станке может быть расточено отверстие, наибольший диаметр, а также наибольшая длина которого равны 5 мм. Наибольший диаметр детали, который может быть зажат цангой, — 18 мм. Наибольшее допускаемое расстояние между торцом пиноли и торцом шпинделя — 65 мм. Наибольшее допускаемое смещение оси пиноли относительно оси шпинделя — 8 мм. Наибольшее продельное перемещение пиноли — 25 мм,. Габариты станка длина 500 мм, ширина 150 мм, высота 230 мм. [c.51]

Вернуться к основной статье

mash-xxl.info