РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК [характристики, особенности работы]

Для выполнения широкого спектра самых разных задач используется [радиально-сверлильный станок], который активно используется как в небольших ремонтных цехах, так и на больших промышленных объектах для крупносерийного производства.

При помощи данного типа оборудования можно выполнять не только сверление и рассверливание и ремонт, но и зенкирование, развертывание, а также нарезку резьбы при помощи метчика.

Если дополнительно использовать самый разный специальный инструмент, то на оборудовании данного типа можно также выполнять некоторые функции, которые характерны для расточных станков.

Технические характеристики данного агрегата зависят от типа используемой модели.

Среди радиально-сверлильных станков на производствах достаточно часто используются 2м55, 2к52, а также 2а554, ас2532, 2н55 и 2532л.

Все модели, несмотря на то, что предназначены для выполнения однотипных работ, имеют между собой некоторые технические различия, которые главным образом относятся к мощности оборудования и типу выполняемых работ.

Следует отметить, что при помощи радиально-сверлильных устройств выполняется самый разный ремонт деталей различного назначения.

Радиально-сверлильныйнастольный станок состоит из самых разных элементов и систем, которые и обеспечивают выполнение им соответствующих задач по своему прямому назначению.

Особенности и технические характеристики устройства

Станки радиально-сверлильного типа относятся к металлорежущему классу оборудования и предназначены, главным образом, для механической обработки самых разных деталей, как из стали, так и из цветных металлов.

Данный настольный агрегат относится к оборудованию второго класса по принятой классификации всего металлорежущего оборудования.

Среди основных характеристик популярных моделей 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л можно отметить возможность выполнять сверление под различными углами.

Видео:

Оборудование данного класса преимущественно используется при черновой, получистовой, а также чистовой обработке самого разного вида поверхностей, его характеристики соответствуют данному виду работ.

Настольный станок 2к52 и другие могут успешно работать как с цилиндрическими и коническими, так и с торцевыми и резьбовыми типами поверхностей различных видов металлов.

Основными рабочими инструментами оборудования данного класса являются сверла, зенкера, развертки, а также самые разные метчики.

Кроме этого, при выполнении специфических видов обработки может дополнительно использоваться и специальный инструмент.

Станки 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л имеют отличительную особенность, которая заключается в том, что они, главным образом, предназначены для проведения обработки внутренних цилиндрических, а также конических поверхностей в тех деталях, которые имеют достаточно крупные размеры и неправильные формы.

Ремонт заготовок на станках радиально-сверлильного класса осуществляется максимально удобным способом.

Деталь, перед выполнением сверления, жестко раскрепляется на рабочем столе в специальном креплении.

При этом режущий инструмент плавно перемещается относительно плоскости самой обрабатываемой заготовки.

Настольный станок данного типа, вне зависимости от своей модели, имеет высокие характеристики по мощности, что дает возможность проводить обработку, в том числе и стальных поверхностей.

За счет своих функциональных возможностей, оборудование этого класса нашло широкое применение на самых разных типах производства, в том числе автомобилестроении и самолетостроении.

Устройство и конструктивные особенности

Радиально-сверлильные станки, относящиеся ко второй группе всех металлорежущих агрегатов, могут выполняться в четырех различных исполнениях.

Так, настольные станки 2м55 и 2к52 выпускаются в стационарном исполнении для общего применения.

Видео:

В свою очередь, устройства 2а554 и ас2532 дополнительно оснащены колонной, которая может при необходимости перемещаться по специальным направляющим вдоль поверхности заготовки.

Более крупные радиально-сверлильные агрегаты 2н55 и 2532л, в отличие от ас2532 или 2а554 перемещаются по специальному рельсовому пути.

Также есть станки, относящиеся к радиально-сверлильному классу, которые устанавливаются непосредственно на самой заготовке возле обрабатываемой плоскости.

Данные станки могут производить не только ремонт металлических заготовок, но и обрабатывать чистовые поверхности с высокой точностью.

Для того чтобы работать на радиально-сверлильных станках, необходимо иметь соответствующую квалификацию и хорошо знать устройство агрегата, а также соблюдать правила безопасности при работе на оборудовании этого класса и уметь производить мелкий ремонт и обслуживание.

Каждый настольный станок радиально-сверлильного класса обязательно состоит из жесткого основания, цилиндрической колонны, а также траверсы и сверлильной головки.

Именно на основании происходит фиксация детали, которая подлежит обработке.

К нему же крепится и вертикальная колонна, которая может осуществлять при необходимости заданное вращение. Горизонтальная траверса станка располагается непосредственно на колонне.

Она способна при необходимости перемещаться в горизонтальной плоскости. В свою очередь, на самой горизонтальной траверсе крепится сверлильная бабка под рабочий шпиндель.

Она осуществляет движение в горизонтальной плоскости по отношению к обрабатываемой заготовке. Шпиндель в радиально-сверлильных станках служит для фиксации рабочего инструмента.

Настольный агрегат данного типа достаточно прост в своем управлении. Достаточно легко производится и его обслуживание во время эксплуатации, а также при необходимости ремонт.

Работа и эксплуатация

В устройствах этого типа коробки скоростей и рабочих передач находятся в сверлильной бабке.

Соответственно и все основные органы в агрегатах 2м55, 2к52, 2а554, а также ас2532, 2н55 и 2532л располагаются непосредственно на ее лицевой поверхности.

Видео:

Основным движением, при котором осуществляется резания в устройствах данного класса, принято считать вращение используемого рабочего инструмента.

Необходимое вращательное движение он получает через передачу непосредственно от электродвигателя, который также обеспечивает при необходимости вспомогательное движение используемого рабочего инструмента.

Параметры заданной обработки перед началом работ выставляются с помощью специальных рукояток, расположенных на коробке передач.

Точно таким же образом происходит управление подачей. Основные рабочие характеристики агрегата описываются несколькими показателями.

В первую очередь, имеет значение условный диаметр максимального значения, который может быть обработан сверлом.

Также учитывается основной номер присоединенного конуса, который располагается внутри шпинделя.

Берется во внимание и наибольшее перемещение самого шпинделя.

В данных устройствах предусмотрен и различный диапазон совершаемых оборотов, при которых может вращаться шпиндель.

При эксплуатации станков сверлильного типа данного класса обязательно учитывается количество ступеней, отвечающих за рабочее вращение в шпинделе.

Видео:

На функциональные возможности станка оказывает большое влияние и мощность используемого электрического двигателя.

Стоит отметить и то, что на стоимость устройств из этой категории влияет, в первую очередь, функциональный набор, все его технологические возможности, а также техническое состояние.

Ремонт сверлильного станка должен проводиться профессиональными мастерами, которые хорошо разбираются в устройстве и принципе действия агрегатов этого класса.

При эксплуатации агрегата в обязательном порядке необходимо регулярно проводить его техническое обслуживание.

Это поможет продлить срок службы устройства и сделает его эксплуатацию безопасной.

Обязательным условием работы на устройствах этого класса является строгое соблюдение правил по технике безопасности, которые должен соблюдать каждый оператор.

В любом случае, настольный сверлильный станок этого класса считается надежным и достаточно функциональным оборудованием, при помощи которого можно производить качественную обработку различных металлических поверхностей.

rezhemmetall.ru

Радиально сверлильные станки

Радиально-сверлильные станки – характеристики и конструктивные особенности

Радиально-сверлильный компактный станок, обладая даже небольшими габаритами и простотой конструкцией, позволяет решить множество задач, связанных с необходимостью получения отверстий в металлических деталях. Важным качеством является и универсальность подобного оборудования, которым оснащаются как небольшие ремонтные мастерские, так и производственные цеха крупных предприятий.

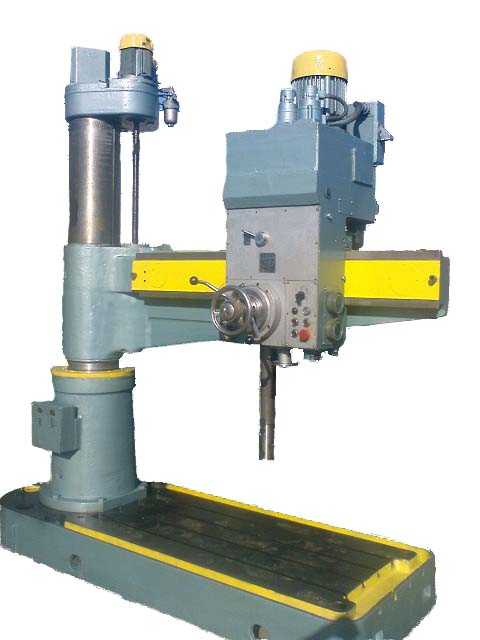

Радиально-сверлильный станок RD 60

Особенности использования станков

Технические возможности радиально-сверлильного станка позволяют выполнять с его помощью различные операции по обработке металла: сверление и рассверливание отверстий различного диаметра, зенкерование, нарезку резьбы, осуществляемую при помощи метчика.

Даже настольный станок данной категории можно оснащать различными рабочими инструментами, которые повышают его функциональность. Оснащенные такими инструментами, радиально-сверлильные станки дают возможность выполнять технологические операции, характерные для оборудования расточной группы.

Различные модели станков данной категории отличают их габариты и технические характеристики. Наиболее распространенными моделями оборудования радиально-сверлильной группы являются: 2М55, 2К52, 2А554, АС2532, 2Н55, 2532Л. Отличия каждой модели подобного оборудования, предназначенного для выполнения типовых работ по металлу, относятся к их мощности, а также к перечню технологических операций, которые они дают возможность осуществлять.

Универсальность, которой отличаются станки радиально-сверлильной группы, дает возможность успешно использовать их для осуществления ремонтных работ различной степени сложности. Функциональность оборудования данной категории определяется его конструкцией, которая может включать в себя различные системы и элементы.

Радиально-сверлильный станок 2А554

Конструктивные особенности станков

Станки радиально-сверлильной группы — это металлорежущее оборудование, используемое для обработки деталей, обладающих различной конфигурацией и геометрическими размерами, которые изготовлены из чугуна и стали, различных цветных металлов. Такие станки причисляют к оборудованию второго класса, если руководствоваться общепринятой классификацией технических устройств, предназначенных для обработки металла. Наиболее популярные модели оборудования радиально-сверлильной группы (2К52, 2М55, 2А554, АС2532, 2Н55 и 2532Л) позволяют осуществлять сверление отверстий, ось которых располагается под различными углами.

Технические возможности радиально-сверлильного станка позволяют выполнять на нем обработку поверхностей любого типа: цилиндрических, конических, резьбовых и торцевых. Настольный станок такой модели чаще всего используется для выполнения черновых, получистовых, а также чистовых технологических операций.

Основными инструментами, которыми оснащаются радиально-сверлильные станки, являются сверла, развертки, зенкера и резьбовые метчики. Для выполнения отдельных технологических операций на станок может быть установлен инструмент специального назначения.Вышеперечисленные модели, получившие наибольшее распространение, преимущественно используются для обработки внутренних отверстий, которые могут иметь цилиндрическую и даже коническую форму. Детали, которые допускается обрабатывать на оборудовании данных моделей, могут иметь достаточно крупные габариты и неправильную геометрическую форму.

Конструктивные особенности радиально-сверлильных станков делают процесс обработки деталей на них простым и удобным. Деталь на таком станке фиксируется в специальном приспособлении. Конструкция оборудования обеспечивает плавное перемещение режущего инструмента по отношению к обрабатываемой поверхности.

Радиально-сверлильный станок с ЧПУ

Станки данной категории, в том числе и настольные, отличают высокие мощностные характеристики, что дает возможность выполнять на них обработку деталей, изготовленных из различных металлов, стальных заготовок в том числе. Станки радиально-сверлильной группы успешно используются для оснащения предприятий, работающих в различных отраслях промышленности, касается это также автомобиле- и самолетостроения.

Составляющие конструктивные узлы станков

Станки радиально-сверлильной группы, использующиеся на современных промышленных предприятиях, могут относиться к одному из четырех видов по своему конструктивному исполнению.

- Станки моделей 2К52 и 2М55 относятся к категории стационарного оборудования и используются для выполнения технологических операций общего назначения.

- В конструкции станков моделей 2532 и 2А554 присутствует специальная колонна, которая может перемещаться вдоль поверхности обрабатываемой детали, для чего используются специальные направляющие.

- Крупногабаритные станки моделей 2532Л и 2Н55 сами перемещаются вдоль поверхности заготовки, для чего их монтируют на рельсовые направляющие.

- Есть отдельные модели, которые устанавливаются непосредственно в зоне обработки. С помощью такого оборудования можно также выполнять чистовые работы, отличающиеся высокой степенью точности.

Чтобы эффективно и безопасно использовать любую модель данного оборудования, а не только радиально-сверлильный станок с ЧПУ, необходимо очень хорошо разбираться в его устройстве и иметь соответствующую квалификацию.

Конструкция любого станка данной категории, в том числе и настольного, обязательно содержит следующие элементы: надежное основание, на котором фиксируется обрабатываемая деталь, колонна цилиндрической формы, траверса и рабочая головка, в которой закрепляется режущий инструмент.

Колонна радиально-сверлильного станка, на которой фиксируется горизонтальная траверса, при необходимости может совершать вращательные движения. Траверса может перемещаться в горизонтальной плоскости, на данном элементе монтируется сверлильная бабка с рабочим шпинделем, в котором и закрепляется режущий инструмент.

Конструкция такого настольного станка проста и надежна, что становится понятно даже по фото. Это оборудование несложно обслуживать и подвергать требуемому ремонту.

Принципы работы станков

Коробка скоростей и регулировки рабочих передач, которыми оснащен каждый настольный станок радиально-сверлильной группы, располагаются в его сверлильной бабке. Рабочие органы, с помощью которых осуществляется управление работой станка, находятся на его лицевой панели. Обработка деталей на станках данной категории осуществляется за счет вращения режущего инструмента.

Радиально-сверлильный станок 2м57-2

Перед запуском оборудования в работу, используя специальные рукоятки, выставляются параметры скорости вращения инструмента и величина подачи. При выборе параметров обработки, выполняемой на станке радиально-сверлильной группы, учитывают целый ряд факторов: максимальный диаметр отверстия, которое может быть обработано на станке; максимальную величину перемещения шпинделя; номер присоединенного конуса, расположенного во внутренней части шпинделя; количество оборотов, которые может совершать шпиндель; количество ст

i-perf.ru

2А554 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильных станков 2А554

Производителем радиально-сверлильных станков 2А554 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков . Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

В настоящее время радиально-сверлильный станок 2А554 производит, также,

Адрес сайта: http://orskstanzavod.ru

Станки производства ОЗРСС

2А554 радиально-сверлильный станок. Назначение и область применения

Радиально-сверлильный станок модели 2А554 заменил устаревшую модель станка этой же серии 2М55.

Радиально-сверлильный станок общего назначения 2А554 служит для сверления, рассверливания, зенкерования, подрезки торцов в обоих направлениях, развертывания, растачивания отверстий и нарезания резьбы метчиками в крупных деталях, перемещение которых по столу станка осуществлять тяжело, а в некоторых случаях и невозможно.

Радиальный сверлильный станок 2А554 предназначен для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. Главное движение и движение подачи в сверлильном станке сообщаются инструменту.

Принцип работы и особенности конструкции станка

Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяя производить на нем сверление квадратных отверстий, выточку внутренних канавок, вырезку круглых пластин из листа и т.д. При соответствующей оснастке на станке можно выполнять многие операции характерные для расточных станков.

Сосредоточение всех органов управления на сверлильной головке, наличие гидрозажима колонны, сблокированного с зажимом сверлильной головки, автоматизация зажима рукава, наличие системы предохранительных устройств, исключающих поломку станка вследствие перегрузок, позволяют максимально сократить вспомогательное время и достичь высокой производительности.

Компоновка станков традиционная для радиально-сверлильных станков и включает:

- Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, на которой неподвижно закреплена внутренняя колонна

- На внутренней колонне на подшипниках монтируется наружная, вращающаяся колонна, на которой размещается рукав со сверлильной головкой.

- Рукав с возможностью вертикального перемещения по колонне и с возможностью вращения вокруг вертикальной оси вместе с колонной

- Сверлильная головка с возможностью горизонтального перемещения по направляющим рукава

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки

- Подача обеспечивается гильзой шпинделя. Все остальные перемещения — позиционирующие

- Все части станков перемещаются с минимальным усилием и фиксируются в рабочем положении посредством гидравлических зажимов

- Все органы управления сосредоточены на панели управления сверлильной головки

- Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов

- Фрикционная муфта, встроенная в коробку скоростей, обеспечивает быстрый реверс при нарезке резьб и предохраняет коробку скоростей от перегрузок

- Шпиндель станка уравновешен в любой точке его перемещения

- Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления

Модификации радиально-сверлильного станка 2А554

2М55, 2М55-1, 2Н55, 2Ш55, — радиально-сверлильный станок диаметром сверления 50 мм

2А554-2 — радиально-сверлильный станок диаметром сверления 50 мм

2А554-1 — радиально-сверлильный станок диаметром сверления 63 мм

2Н55Ф2, 2М55Ф2 — радиально-сверлильный станок с ЧПУ

2Н554Ф1, 2М554Ф1-29 — радиально-сверлильный станок с УЦИ

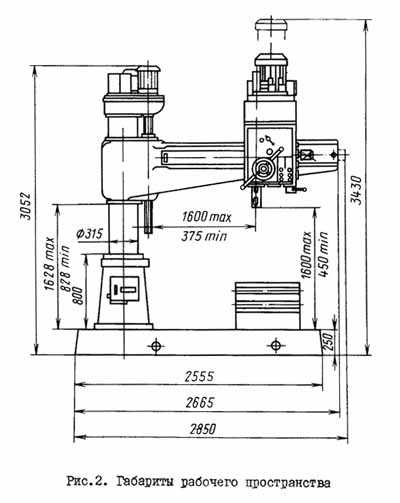

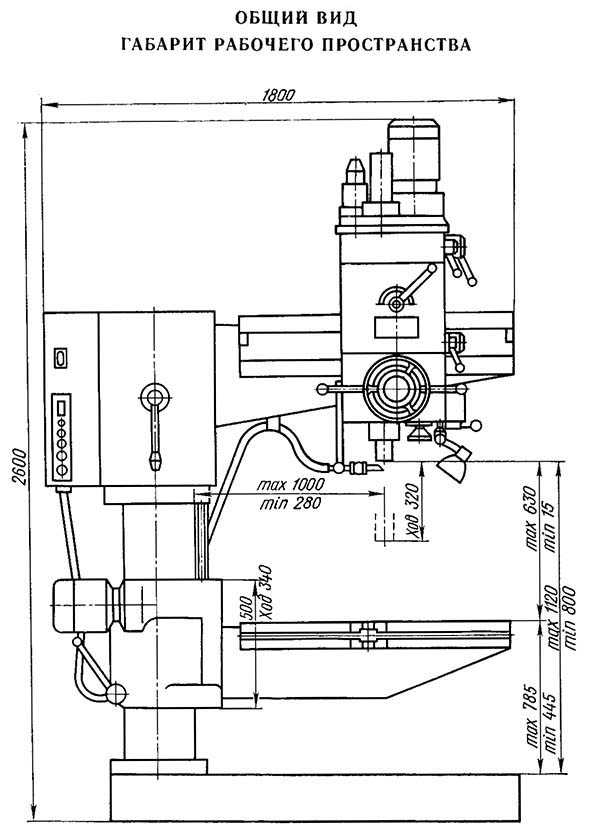

Габарит рабочего пространства радиально-сверлильного станка 2А554

Габарит рабочего пространства сверлильного станка 2а554

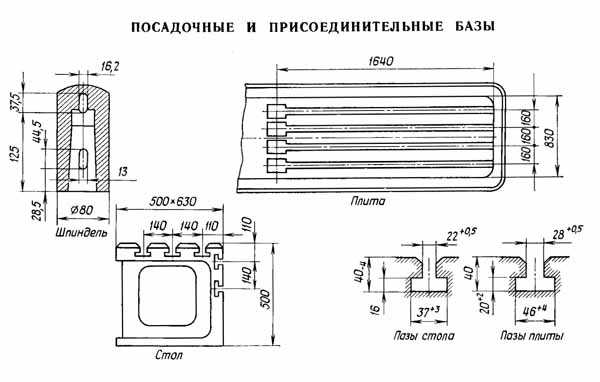

Посадочные и присоединительные базы радиально-сверлильного станка 2А554

Посадочные и присоединительные базы сверлильного станка 2а554

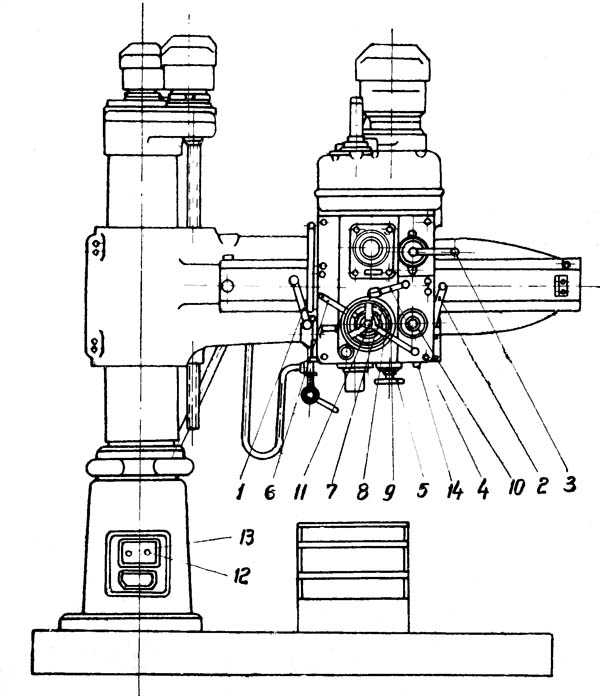

Общий вид радиально-сверлильного станка 2А554

Фото радиально-сверлильного станка 2а554

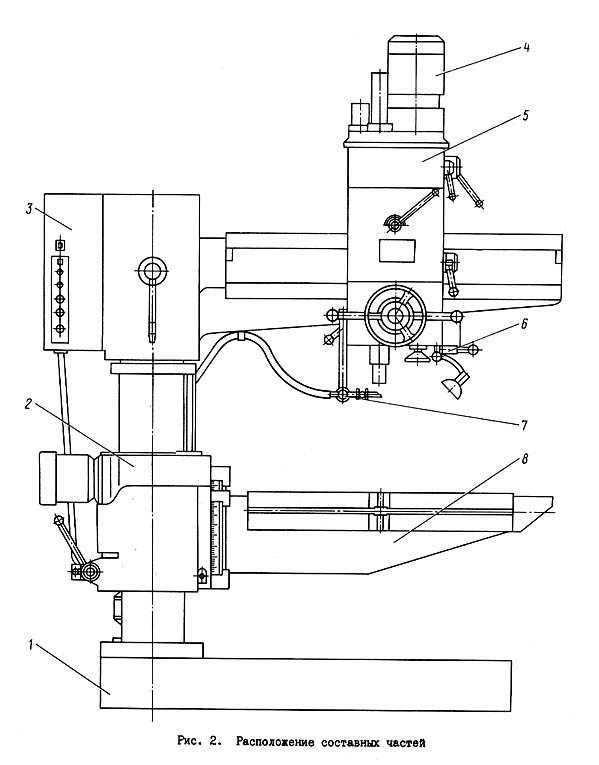

Расположение составных частей радиально-сверлильного станка 2А554

Расположение составных частей сверлильного станка 2а554

Спецификация составных частей радиально-сверлильного станка 2А554

- Плита — 2M55.00.I0.000

- Агрегат охлаждения — 2M55.00.12.000

- Заземление станка — 2М55.00.86.000

- Электрооборудование колонны — 2M55.00.81.000

- Цоколь, колонна — 2М55.00.11.000

- Зажим рукава — 2М55.00.23.000

- Рукав — 2M55.00.2I.000

- Гидрозажим — 2М55.00.33.000

- Токосъемник — 2M55.00.I4.000

- Гидростанция — 2М55.00.32.000

- Редуктор — 2M55.00.3I.000

- Механизм подъема — 2М55.00.22.000

- Электрооборудование рукава — 2А554.00.94.000

- Механизм ручного перемещения головки — 2А554.50.28.000

- Устройство штурвальное — 2А554.50.26.000

- Шпиндель — 2А554.50.55.000

- Механизм подач — 2А554.50.25.000

- Рукоятка управления фрикционной муфтой — 2М55.50.48.000

- Электрооборудование головки — 2А554.50.95.000

- Привод ускоренного отвода шпинделя — 2А554.50.95.000

- Противовес — 2А554.50.37.000

- Зажим головки — 2М55.50.36.000

- Установка насосная — 2А554.50.65.000

- Смазка — 2М55.50.68.000

- Гидрокоммуникация — 2А554.50.67.000

- Цилиндр главный — 2М55.50.66.000

- Привод гидропреселектора — 2М55.50.46.000

- Гидропреселектор — 2А554.50.45.000

- Муфта фрикционная — 2M55.50.I5.000

- Коробка скоростей — 2A554.50.I6.000

- Коробка подач (24 ступени) — 2A554.50.I7.000

- Коробка подач (12 ступеней) — 2А554.50.18.000

- Головка сверлильная — 2А554.50.00.000

- Гидропанель — 2А554.50.47.000

Расположение органов управления радиально-сверлильного станка 2А554

Расположение органов управления сверлильным станком 2а554

Перечень органов управления радиально-сверлильного станка 2А554

- Станок включен; станок выключен

- Заземление

- Выключатель вводной

- Выключатель электронасоса охлаждения

- Кран включения охлаждающей жидкости

- Маховик перемещения сверлильной головки

- Рукоятка ручного ускоренного подвода шпинделя и включения механической подачи

- Кнопка отжима сверлильной головки

- Кнопка отжима колонны и сверлильной головки

- Кнопка зажима колонны и сверлильной головки

- Кнопка зажима лимба для настройки глубины сверления

- Рукоятка переключения диапазона подач

- Рукоятка натяжения пружин противовеса

- Переключатель автоматизированных циклов

- Маховик тонкой ручной подачи шпинделя

- Кнопка отключения шпинделя от коробки скоростей

- Рукоятка предварительного набора скоростей

- 26. Кнопка пуска главного электродвигателя

- Лампа сигнальная фильтра гидросистемы

- Кнопка управления опусканием рукава

- Рукоятка предварительного набора подач

- Кнопка «Общий стоп»

- Рукоятка управления пусковой реверсивной муфтой и переключения скоростей и подач

- Включатель освещения

- Кнопка управления подъемом рукава

- Лампа сигнальная предварительного набора скоростей, подач

Устройство и работа радиально-сверлильного станка 2А554. Общая компоновка станка

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в вице отдельного силового агрегата и состоит из коробки скоростей и подач, механизмов подачи и ускоренного етвода шпипделя, шпинделя с противовесом и других узлов. Она перемещается по направляющим рукава вручную. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и закреплена насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станком сосредоточены на сверлильной головке. На панели цоколя размещены только кнопки вводного выключателя, подключающего станок к внешней электросети, и выключателя управления насосом охлаждения. Для освещения рабочей зоны в нижней части сверлильной головки установлена электроарматура.

Электроаппаратура смонтирована в нише, выполненной с обратной стороны рукава.

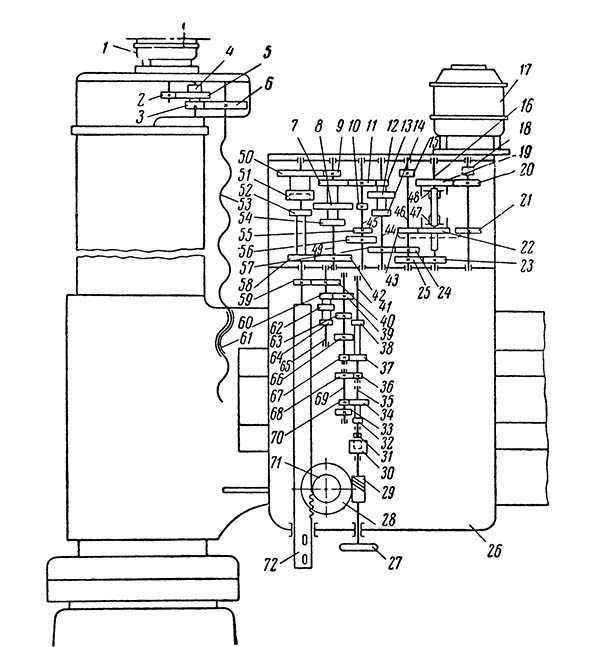

Кинематическая схема радиально-сверлильного станка 2А554

Кинематическая схемай сверлильного станка 2а554

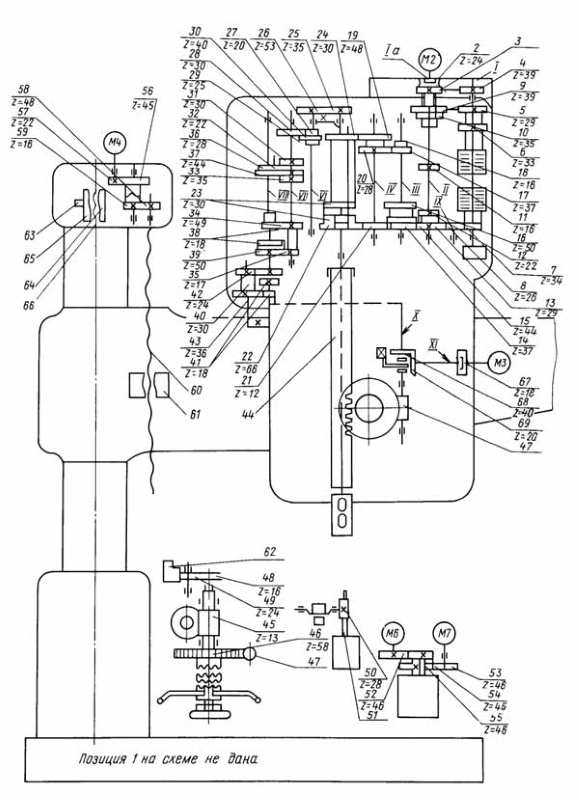

Кинематическая схема станка (рис.11) состоит из следующих кинематических цепей:

- вращения шпинделя;

- движения подач;

- вертикального перемещения рукава;

- перемещения сверлильной головки по рукаву;

- ускоренных перемещений шпинделя.

Шпиндель получает вращение от электродвигателя через промежуточную передачу, пусковую фрикционную муфту и коробку скоростей с четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенную частоту вращения вала фрикционной муфты в различных исполнениях станка (например, для частоты тока 60 Гц). Фрикционная муфта соединяется с коробкой скоростей либо зубчатыми колесами 9-10, либо через паразитное зубчатое колесо 8 и зубчатое колесо 13. В последнем случае коробка скоростей получает обратное вращение, т.е. шпиндель вращается против часовой стрелки. Таким образом, каждым двум ступеням частот вращения шпинделя в направлении по часовой стрелке соответствует одна ступень оборотов против часовой стрелки.

Передвижные блоки коробки скоростей (три двойных и один тройной) обеспечивают получение 24 ступеней частоты вращения шпинделя, в интервале 18…2000 мин-1.

Двойной блок на гильзе шпинделя имеет также третье положение, когда оба зубчатых колеса выведены из зацепления. При этом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через зубчатые колеса 25-26. Один тройной и два двойных блока обеспечивают получение 12 ступеней подач в интервале 0,056…2,5 мм/об. Еще 12 ступеней подач получаются включением переборного зубчатого колеса 42.

Таким образом, коробка подач обеспечивает получение 24 ступеней подач в интервале 0,045… 5 мм/об. Предусмотрен вариант исполнения станка с 12 подачами в интервале 0,056…2,5 мм/об. Вал УШ коробки подач шлицевой муфтой связан с вертикальным валом механизма подач X, несущим на себе специальную регулируемую муфту, обеспечивающую размыкание цепи подач при достижении предельного усилия подачи при резании, размыкание цепи тонкой ручной подачи при включении механической подачи и включение тонкой ручной подачи при срабатывании перегрузочного устройства. Зубчатая муфта перегрузочного устройства соединена с червяком 47, который через червячное колесо 46 с помощью штурвального устройства соединяется с реечным зубчатым колесом 45, находящемся в зацеплении с рейкой 44 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала с зубчатым колесом 45 с помощью штурвальных рукояток.

Ускоренное перемещение шпинделя осуществляется от электродвигателя через зубчатую муфту 67, — зубчатые колеса 69, 68 на червяк, червячное колесо зубчатое колесо и зубчатую рейку пиноли шпинделя.

Перемещение головки по рукаву осуществляется с помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачи. На другом конце вала имеется зубчатое колесо 48, которое через накидное зубчатое колесо 49 соединяется с рейкой 62, неподвижно укрепленной на рукаве.

Вертикальное перемещение рукава производится от отдельного электродвигателя через редуктор 57, 56, 59, 58,укрепленный на верхней части колонны, винт подъема 60 и гайку 61, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием электродвигателя.

В табл.7 указан перечень зубчатых колес к кинематической схеме.

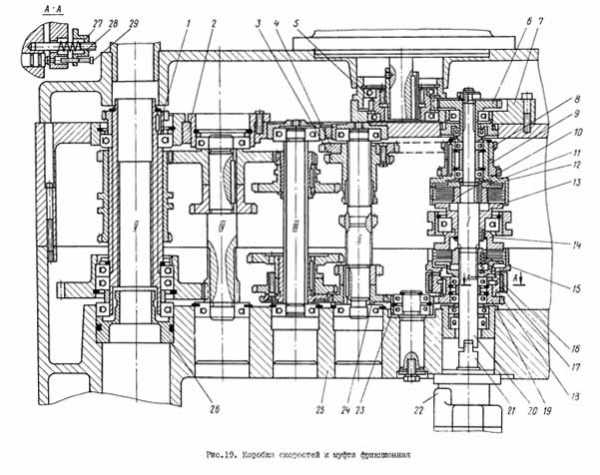

Коробка скоростей радиально-сверлильного станка 2А554

Коробка скоростей сверлильного станка 2а554

Муфта фрикционная и тормоз

В цепи привода шпинделя между главным электродвигателем и коробкой скоростей расположена фрикционная муфта (рис. 19), которая предназначена для включения вращения и реверсирования шпинделя, а также для предохранения элементов привода от перегрузки. Муфта является, кроме того, важным звеном системы преселективного управления переключением частоты вращения и подач. Узел фрикционной муфты состоит из двух муфт — верхней, обеспечивающей прямое вращение шпинделя, и нижней — для вращения шпинделя в обратном направлении. Обе муфты собраны на одном валу 20.

Вращение от электродвигателя через зубчатую муфту сообщается зубчатому колесу 5. Зубчатое колесо 5, размещенное в корпусе 7, находится в постоянном зацеплении с зубчатым колесом 6, сидящем на валу 20 фрикционной муфты.

На шлицах вала 20 укреплены упорные шайбы 11 и 16 и ведущие элементы муфты 10 и 15, которые несут на себе ведущие диски. Особая конструкция элементов 10 и 15, а также ведущих дисков позволяет выдерживать в нейтральном положении муфты гарантированный зазор между каждой парой дисков.

Между ведущими дисками размещаются ведомые, тлеющие специальные выступы, которыми они заходят в пазы ведомых чашек 12 и 18. Ведомые диски, также как и ведущие, выполнены из закаленной легированной стали и шлифованы. Верхняя ведомая чашка 12 несет на себе зубчатые колеса 8 и 9, а нижняя ведомая чашка 18, являющаяся одновременно тормозным барабаном, неподвижно связана с зубчатым колесом обратного вращения 19.

На валу 20 перемещается нажимной элемент с чашками 13 и 14. При движении нажимного элемента вверх ведущие и ведомые диски сжижаются между чашками 11 и 13, вследствие чего ведомая чашка с зубчатыми колесами 8 и 9 начинает вращаться со скоростью ведущего элемента. При движении нажимного элемента вниз сжимаются диски между чашками 14 и 16 — зубчатое колесо 19 получает вращение со скоростью ведущего элемента.

Нажимной элемент приводится в движение вилкой гидроцилиндра (см. рис.23).

Чашку 18 (рис.19) охватывает разрезное тормозное кольцо I7 с капроновым вкладышем. Эффект торможения достигается за счет пружины 28, стягивающей тормозное кольцо. Растормаживание происходит гидравлически при поступлении масла в полость цилиндра тормоза. Управление тормозом и муфтой сблокировано таким образом, что в нейтральном положении муфты чашка 18 затормаживается, а в рабочем (включена верхняя или нижняя муфта) чашка 18 расторможена.

Под фрикционной муфтой размещен гидронасос 22 сверлильной головки, получающий вращение от вала 20 через муфту 21.

Коробка скоростей

Коробка скоростей (рис.19) расположена в верхней части сверлильной головки и предназначена для сообщения шпинделю 24-х ступеней частоты вращения. Различные скорости сообщаются шпинделю за счет включения соответствующих подвижных вдоль оси валов зубчатых блоков. На первом валу коробки скоростей смонтирована фрикционная муфта, служащая для замыкания кинематической цепи между приводным электродвигателем и шпинделем.

С верхней муфтой коробка скоростей соединяется подвижным блоком зубчатых колес 3 и 4. С нижней муфтой коробка скоростей связана зубчатым колесом 24, закрепленным на валу 10 на шпонке, черев паразитное зубчатое колесо 23.

Нижние опоры валов II,III,IV,V смонтированы непосредственно в расточках корпуса 25 сверлильной головки. Осевое положение этих опор определяется стопорными кольцами. Верхние опоры всех валов размещены в специальных стаканах, расположенных в расточках крышки 2 сверлильной головки.

Вал У представляет собой полую чугунную гильзу, во внутреннее шлицевое отверстие которой входит хвостовик шпинделя.

В нижней части гильзы установлен отражатель 26, предотвращающий вытекание масла из картера коробки скоростей. На гильзе закреплено зубчатое колесо I, служащее для передачи вращения валам коробки подач.

Все зубчатые колеса изготовлены из качественных сталей, их зубья закалены до высокой твердости и шлифованы, что обеспечивает бесшумную работу и передачу высоких нагрузок.

Коробка подач

Коробка подач (рис.20) расположена между шпинделем и механизмом подачи и получает вращение от шпинделя через зубчатое колесо I, сквозь шлицевое отверстие которой пропущен вал УI. Нижними опорами валов УI и УII служат гнезда, расположенные в промежуточной плите 4. Нижняя опора вала УШ расположена в расточке зубчатого колеса 2. Верхние опоры валов расположены в гнездах, установленных в отверстиях крышки сверлильной головки. На валу УП расположено переборное зубчатое колесо 3. В зоне механизма подачи (под коробкой подач (см. рис.21) располагается дополнительная переборная группа. Все зубчатые колеса коробки подач изготовлены из качественной стали, а их зубчатые венцы термически обработаны.

Механизм подачи

Механизмы подачи и включения подачи представлены на рис.21, 22.

Механизм подачи состоит из двух узлов: вертикального червячного вала (рис.21) и горизонтального вала подачи (рис. 22).

Вал I (рис.21) связан с последним зубчатым колесом коробки подач и передает вращение червяку 7 через соединительные муфты 5,6,8, имеющие зубья треугольного профиля. Муфта служит для предохранения цепи подачи от перегрузки и отключения механической подачи при достижении заданной глубины сверления.

Предохранительная муфта механизма подачи отрегулирована заводом-изготовителем на передачу шпинделем максимального осевого усилия 20000 Н. Муфта обеспечивает нормальную работу станка, поэтому регулировать ее пружину потребителем целесообразно только в случае ремонта.

Муфта 5 через рычажный механизм управляется гидроцилиндром 12, поршень которого воздействует на зубчатый рычаг 10. Последний, взаимодействуя с рейкой 9, переключает зубчатую муфту 5.

Дня осуществления быстрых перемещений при невращающемся шпинделе на боковой стенке сверлильной головки установлен электродвигатель 4, связанный с червяком 7 зубчатой передачей 2 и 3 зубчатыми муфтами 13; 14» Управление электродвигателем и цилиндром 12 сблокировано таким образом, что включение вращения электродвигателя может происходить только при разомкнутых муфтах подачи-5,-6 и включенных муфтах 13 и 14.

Червяк I (рис.22) находится в зацеплении с червячным колесом 25, свободно вращающимся на подшипниках, размещенных на неподвижно укрепленной ступице 19.

Сквозь ступицу 19 проходит полый реечный вал-шестерня 23. Задней опорой вала-шестерни служит игольчатый подшипник, расположенный в гнезде 24.

Реечный вал 23 входит в зацепление с зубьями,выполненными непосредственно на стакане шпинделя 18.

На шлицевую часть реечного вала 23 насажена втулка 3, имеющая два торцовых паза» в которых находятся ползушки 26. Зубья ползушек 26 тлеют специальный треугольный профиль, согласованный с профилем зубьев муфты 2. Внутри ползушек имеются пружины 28, под действием которых ползушки 26 всегда стремятся выйти из зацепления с внутренними зубьями муфты 2.

На подшипниках реечного вала смонтирована головка переключения 9, имеющая два паза, в которых на осях II закреплены рычагк штурвала 16. Зубчатые секторы штурвальных рычагов 16 входят в зацепление с реечной частью толкателя 8, находящегося в расточке реечного вала 23.

В положении штурвала «от себя» толкатель 8 выдвинут вперед. При этом левая часть толкателя 8 воздействует на ползушки 26 через ролики 27, заставляя ползушки своими зубьями войти во впадины зубьев муфты 2. Шпинделю сообщается механическая подача. Если перевести штурвал в положение «на себя», толкатель 8 уходит назад, и против роликов 27 оказываются углубления, куда ролики заталкиваются под воздействием пружин 28. При этом зубья ползушек выходят из зацепления с зубьями муфты 2. В таком положении при повороте штурвала 16 вращается реечный вал 23, сообщая шпинделю ручное перемещение (грубая ручная подача).

На втулке 5 свободно посажен лимб 6, После настройки глубины сверления он стопорится гайкой 7. На лимбе 6 укреплен кулачок 15, который воздействует на микропереключатель 17. Последний выключает механическую подачу при достижении заданной глубины.

В пазах втулки 13 перемещаются ползушки 14, которые служат для соединения головки переключения 99 с реечным валом. Пазы толкателя 8 выполнены таким образом, что в положении штурвала 16 «от себя» замыкается муфта 2, и одновременно размыкается муфта 4, а в положении штурвала 16 «на себя», наоборот, муфта 2 размыкается, а муфта 4 замыкается.

Таким образом, при механической подаче я ускоренном возврате шпинделя (муфта 2 разомкнута) исключена опасность травмирования оператора штурвальными рукоятками 16.

Совместно с механизмом подачи выполнен механизм ручного перемещения сверлильной головки, состоящий из маховика 10, полого вала — шестерни 22 и паразитного зубчатого колеса 20. Последняя находится в зацеплении с рейкой, закрепленной на рукаве.

Сквозь вал-шестерню проходит кабельная трубка 21, на переднем конце которой закреплена кнопочная станция II с кнопками зажима и отжима сверлильной головки и колонны.

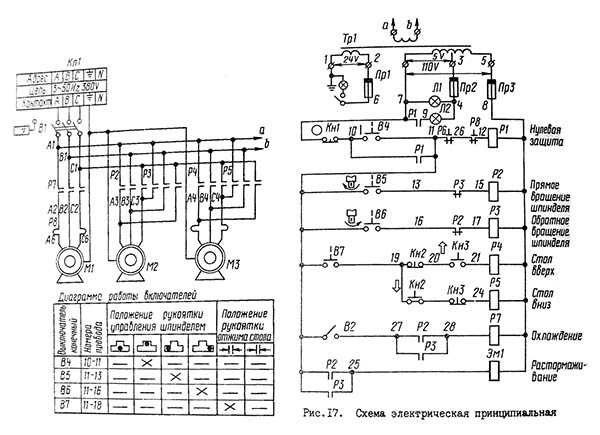

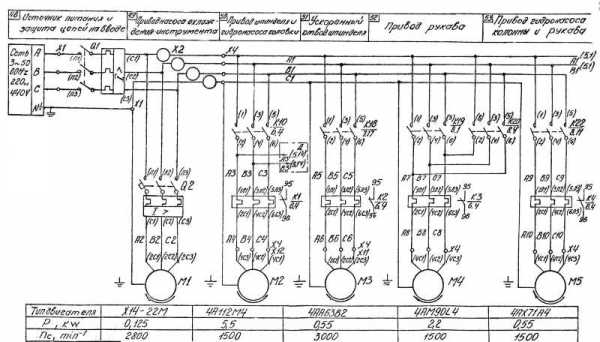

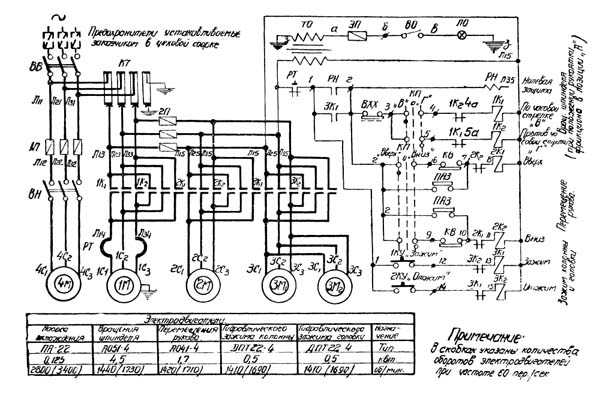

Схема электрическая силовой части радиально-сверлильного станка 2А554

Электрическая схема сверлильного станка 2а554

Схема электрическая силовой части радиально-сверлильного станка 2А554. Смотреть в увеличенном масштабе

Электродвигатели радиально-сверлильного станка 2А554

- М1 — Привод насоса охлаждения инструмента — XI4-22M; 0,125 кВт; 3000 об/мин

- М2 — Привод шпинделя и гидронасоса головки — 4А112МЧУ3; 5,5 кВт; 1500 об/мин

- МЗ — Ускоренный отвод шпинделя — 4АА63В2У3; 0,55 кВт; 3000 об/мин

- М4 — Привод рукава — 4A90 4У3; 2,2 кВт; 1500 об/мин

- М5 — Привод гидронасоса колонии и рукава — 4АХ71А4У3; 0,55 кВт; 1500 об/мин

- М6 — Привод набора скоростей — РД-09; 0,015 кВт; 9 об/мин

- М7 — Привод набора подач — РД-09; 0,0I5 кВт; 9 об/мин

2А554 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 2А554

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности станка | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой резьбы в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450…1500 | 450…1500 | 400…1600 | 375…1600 | 375…1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 470…1500 | 470…1500 | 450…1600 | 450…1600 | 450…1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого вращения шпинделя, об/мин | 30..1700 | 30…1900 | 20…2000 | 20…2000 | 18…2000 |

| Количество скоростей шпинделя прямого вращения | 19 | 19 | 21 | 21 | 24 |

| Частота обратного вращения шпинделя, об/мин | 34..1700 | 37,4…1900 | |||

| Количество скоростей шпинделя обратного вращения | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05…2,2 | 0,056…2,5 | 0,056…2,5 | 0,045…5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | 1,0…5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачи, кН | 20 | 20 | 20 | 20 | |

| Зажим вращения колонны | Гидро | Гидро | Гидро | Гидро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гидр | Гидр | Гидр | Гидр | |

| Электрооборудование. Привод | |||||

| Количество электродвигателей на станке | 5 | 7 | 6 | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Электродвигатель привода перемещения рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода гидрозажима колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | — | — | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт (об/мин) | — | — | 0,15 | 0,15 | 0,15 |

| Электродвигатель набора подач, кВт | — | — | 0,15 | 0,15 | 0,15 |

| Электродвигатель привода ускоренного перемещения шпинделя, кВт | — | — | — | 0,55 | |

| Суммарная мощность установленных электродвигателей, кВт | 8,9 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса станка, кг | 4300 | 4100 | 4100 | 4700 | 4700 |

- Винников И.З. Сверлильные станки и работа на них, 1988, стр.145.

Список литературы:

Связанные ссылки

Каталог-справочник радиально-сверлильных станков

Паспорта к радиально-сверлильным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

2532л станок радиально-сверлильный с поворотным столом описание, характеристики, схемы

Производителем радиально-сверлильного станка 2532л был Октемберянский станкостроительный завод — в настоящее время Армавирский станкостроительный завод, АООТ.

Продукция Октемберянского станкостроительного завода

2532л станок радиально-сверлильный с поворотным столом. Назначение и область применения

Станок радиально-сверлильный 2532л предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Рукав станка не имеет перемещения по колонне, а сверлильная головка перемещается по горизонтальным направляющим рукава и вместе с рукавом поворачивается вокруг колонны.

Бочка с поворотным столом поворачивается вокруг колонны на 320° и перемещается вертикально по ней. Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси. На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте: на сверлильной головке и электрошкафу. Электронасос охлаждения монтируется на фундаментной плите.

Станок может обрабатывать детали, установленные вне плиты.

Класс точности станка Н по ГОСТ 8—71. Шероховатость обработанной поверхности Rа 2,5 мкм.

Габарит рабочего пространства радиально-сверлильного станка 2532л

Габарит рабочего пространства станка 2532л

Посадочные и присоединительные размеры радиально-сверлильного станка 2532л

Посалочные и присоединительные размеры станка 2532л

Общий вид радиально-сверлильного станка 2532л

Фото радиально-сверлильного станка 2532л

Фото радиально-сверлильного станка 2532л

Расположение составных частей радиально-сверлильного станка 2532л

Расположение составных частей радиально-сверлильного станка 2532л

Спецификация составных частей сверлильного станка 2532л

- Плита и рукав — 2532л.00.10.000

- Бочка — 2л53у.00.11.000

- Электрошкаф — 2л53у.00.82.000

- Электрооборудование станка — 2л53у.00.81.000

- Головка сверлильная — 2532.35.20.000

- Командоаппарат — 2л53у.00.19.000

- Система охлаждения — 2Л53у.00.16.000

- Стол поворотный — 2Л53у.00.15.000

Перечень органов управления радиально-сверлильным станком 2532л

- Рукоятка зажима бочки

- Квадрат поворота стола

- Пульт управления:

- лампа «Станок под напряжением»

- лампа «Станок готов к работе»

- кнопка включения подъема бочки с поворотным столом

- кнопка включения опускания бочки с поворотным столом

- кнопка «Общий стоп»

Кинематическая схема радиально-сверлильного станка 2532л

Кинематическая схема радиально-сверлильного станка 2532л

Схема кинематическая радиально сверлильного станка 2532л. Смотреть в увеличенном масштабе

Плита и рукав радиально-сверлильного станка 2532л

Плита представляет собой жесткую чугунную отливку с продольными и поперечными ребрами.

Верхняя плоскость плиты является рабочей поверхностью, к которой с помощью Т-образных пазов могут крепиться обрабатываемые изделия или приспособления.

На плите закреплена колонна, представляющая собой полую отливку. В верхней части колонны на опорах качения закреплен рукав.

Поворот рукава относительно колонны ограничен жесткими упорами с целью предотвратить обрыв электропроводки, проходящей внутри колонны.

Зажим рукава на колонне происходит посредством рукоятки 6. При повороте рукоятки усилие, возникающее в винтовой паре, передается через упор 7 к рубашке I, жестко закрепленной на колонне, деформирует ее и прочно прижимает к рукаву, чем надежно затормаживает рукав на колонне.

По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5.

По колонне перемещается бочка при помощи винта 3, смонтированного с кронштейном 2.

В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится электрошкаф.

Бочка

Бочка смонтирована на колонне. Корпус бочка — чугунная отливка. В нем размещен механизм перемещения по колонне, механизм зажима бочки на колонне, ограничители хода бочки, блокировка перемещения бочки.

Перемещение бочки по колонне производится при помощи электродвигателя I, установленного на корпусе бочки. Вращение передается червяку 2, который вращает червячное колесо 3 с гайкой. Для предотвращения падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4.

Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим.

Для предотвращения перемещения бочки в зажатом положении имеется блокирующий контактный выключатель.

В передней части бочки предусмотрено место для базирования и закрепления поворотного стола.

В корпусе бочки расположен червяк, входящий в зацепление с колесом стола, служащий для поворота последнего.

Головка сверлильная

Корпус головки сверлильной представляет собой жесткую чугунную отливку, внутри которой размещены: коробка скоростей, коробка подачи, механизм включения подач, командоаппарат; снаружи — насос смазки, тормоз шпинделя и привод главного движения.

Коробка скоростей расположена в левой части корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикоподшипниках в расточках корпуса и плиты.

Коробка скоростей обеспечивает восемь ступеней чисел оборотов шпинделя.

Вал I получает вращение от электродвигателя через паразитную шестерню 16. Зубчатые колеса 8, 9 и 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотов. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий включение пар губчатых колес 4 и 3, 4 и 5 либо 6 и 7.

Затем через шестерню 3 (большой венец) и дальше 22 и 21 получит вращение шпиндель II.

Из девяти полученных чисел оборотов одно перекрывается, и шпиндель обеспечивает получение восьми ступеней чисел оборотов в диапазоне от 35,5 до 1400 об/мин.

Переключение скоростей осуществляется при помощи рукояток, расположенных с левой стороны сверлильной головки.

Коробка подач расположена в правой части головки и получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 и 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от включения блока и переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об.

Управление коробкой подач осуществляется рукоятками, расположенными с правой стороны сверлильной головки.

Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в движение шестернями, сидящими на одной оси с рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы.

Зубчатые колеса коробки скоростей и подач изготовлены из легированной стали и подвергнуты термической обработке.

Вал 12 передает вращение червяку при помощи кулачковой муфты, имеющей зубья треугольного профиля, муфта служит для предохранения цепи подач от перегрузки. Предохранительная муфта механизма подач отрегулирована на заводе-изготовителе из условия передачи шпинделем максимального осевого усилия 800 кгс и допускает регулировку без демонтажа узлов и деталей.

Смазка всех механизмов коробки скоростей, подач и включения подач осуществляется от специального насоса, расположенного на крышке сверлильной головки.

Включение и выключение вращения шпинделя осуществляется командоаппаратом, расположенным слева, внизу сверлильной головки.

Полная остановка вращения шпинделя осуществляется тормозом под действием пружины.

Механизм включения подачи

Механизм состоит из полого вала 4, на котором на подшипниках сидит ступица 2, несущая червячное колесо I, входящее в зацепление с червяком последнего вала коробки подач.

На валу на шлицах сидит обойма 19, в которой перемещаются две собачки 17, отжимающиеся от зубчатого венца ступицы 2 пружинами. При движении рукояток II «от себя» толкатель 16 через ролики 18 прижимает собачки к зубчатому венцу ступицы 2.

Благодаря этому от червячного колеса начинает вращаться полый вал 4, шестерня которого сообщает гильзе шпинделя подачу. Движением рукояток II «на себя» механическая подача отключается, и вращением этих рукояток можно производить вручную быстрое перемещение шпинделя. Механизм подачи снабжен устройством для автоматического выключения механической подачи на заданной глубине. Устройство состоит из лимба 6 с фланцем 5, несущим упор 14. Фланец фиксируется прихватом 15.

При наезде упора 13, расположенного на рукоятке II, на упор 14 на лимбе происходит выключение механической подачи.

Механизм подачи снабжен устройством, позволяющим работать по жесткому упору. Для этой цели в ступице 7 рукояток II имеется выдвижной упор 9, а на фланце 5 постоянный упор 10. При включении выдвижного упора, наезде его на фиксированный лимб происходит останов шпинделя на заданной глубине.

Механизм подачи снабжен блокирующим устройством. Во избежание включения (при нарезании резьбы) механической подачи шпинделя, последняя блокируется фиксацией толкателя 16 упором 12 с рукояткой 8.

В механизме подачи помещается пружина 3, уравновешивающая вес гильзы и шпинделя.

Механизм перемещения и зажима сверлильной головки

Сверлильная головка расположена на направляющих рукава и перемещается на подшипниках 3 и 9. Оси подшипников 4 и 10 выполнены эксцентричными, что позволяет регулировать величину зазора в направляющих сверлильной головки.

Перемещение сверлильной головки осуществляется маховиком 8, расположенным с правой стороны головки, через пару конических шестерен 6, 7 и реечную шестерню 5.

Зажим сверлильной головки осуществляется рукояткой II, расположенной на передней стороне головки. Усилие через эксцентриковый вал I передается упору 2, который прижимает сверлильную головку к ласточкину хвосту и фиксирует ее на рукаве.

Поворотный стол

Поворотный стол представляет собой жесткую чугунную отливку.

Стол монтируется на бочке и имеет три Т-образных паза на горизонтальной плоскости и один в вертикальной, что позволяет базировать и закреплять детали и приспособления. Сектор червячного колеса I позволяет осуществлять поворот стола вокруг горизонтальной оси на +90 и -80° вручную. Для ограничения поворота стола предусмотрен ограничительный палец.

На фланце стола нанесены деления в градусах, позволяющие вести отсчет угла поворота.

В горизонтальном положении стол фиксируется коническим штифтом 2.

Подставка 3 с резиновой подушкой служит для расположения измерительных инструментов.

Система охлаждения

В фундаментной плите расположен резервуар для охлаждающей жидкости, которую заливают через отверстия, закрытые крышками.

Жидкость подается к сверлильной головке электронасосом 3 через ниппель 5 по шлангу 4, через поворотное соединение 6, кран 7 и трубку 8.

Положение трубки по высоте можно регулировать, перемещая штангу 2, закрепляемую в нужном положении винтом I.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

Командоаппарат

Командоаппарат расположен в нижней левой части сверлильной головки.

Он предназначен для включения и реверсирования вращения шпинделя. Командоаппарат состоит из корпуса, трех микропереключателей и рукоятки.

Электрическая схема радиально-сверлильного станка 2532л

Электрическая схема радиально-сверлильного станка 2532л

Схема электрическая радиально сверлильного станка 2532л. Смотреть в увеличенном масштабе

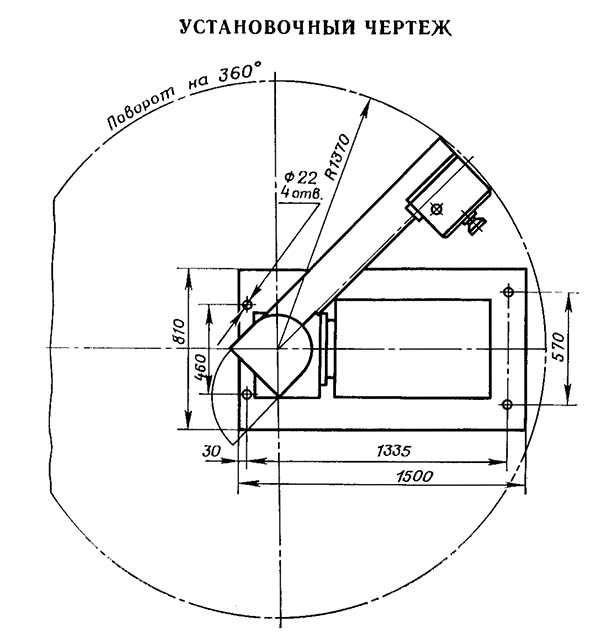

Установочный чертеж радиально-сверлильного станка 2532л

Установочный чертеж радиально-сверлильного станка 2532л

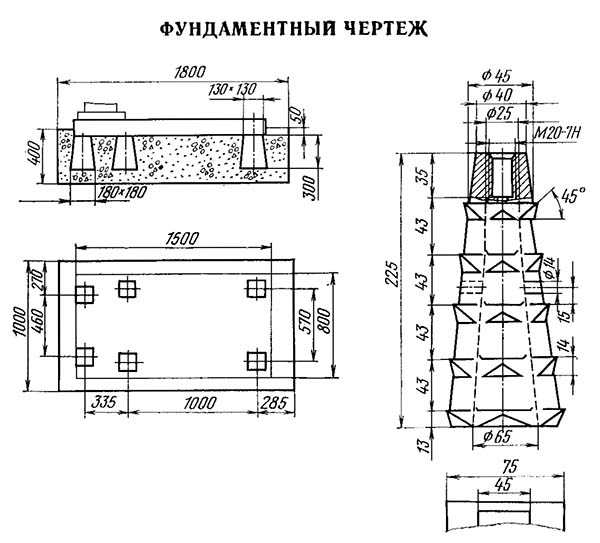

Чертеж фундамента радиально-сверлильного станка 2532л

2532л станок радиально-сверлильный с поворотным столом. Видеоролик.

Технические характеристики сверлильного станка 2532л

| Наименование параметра | 2532л | 2л53у |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 |

| Диапазон нарезаемой резьбы в стали 45, мм | М24 × 3 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 |

| Наименьшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 630 | 15..630 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | — | — |

| Наибольшее вертикальное перемещение стола по колонне, мм | 450 | 340 |

| Скорость перемещения стола по колонне, мм/мин | 314 | 314 |

| Диаметр колонны, мм | 240 | |

| Угол поворота рукава вокруг колонны, град | 360° | 330° |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 |

| Подъемный стол | ||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 |

| Угол поворота стола вокруг колонны, град | ±180° | ±180° |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин | 45..2000 | 35,5..1400 |

| Количество скоростей шпинделя прямого вращения | 12 | 8 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,1..1,0 | 0,1..1,1 |

| Число ступеней рабочих подач | 6 | 6 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 | 94,2 |

| Наибольший допустимый крутящий момент, Н·м | 200 | 180 |

| Наибольшее усилие подачи, кН | 10 | 8 |

| Зажим вращения колонны | Ручной | Ручной |

| Зажим рукава на колонне | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | |

| Противовес шпинделя | Пружинный | Пружинный |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения, кВт | 3,0 | 2,2 |

| Электродвигатель привода перемещения стола, кВт | 0,56 | 0,56 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 |

| Суммарная мощность установленных электродвигателей, кВт | 3,675 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 |

| Масса станка, кг | 2150 | 2100 |

Связанные ссылки

Каталог-справочник радиально-сверлильных станков

Паспорта к радиально-сверлильным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Радиально-сверлильный станок 2А554: технические характеристики

Для проведения операций, связанных с получением отверстий или их обработке, зачастую устанавливается радиально-сверлильный станок 2А554. Выпускается модель Одесским заводом, который специализируется на производстве подобного оборудования. Модель получила широкое применение в случаях, когда нужно проводить обработку заготовок большого диаметра и веса. Большой вес обуславливает то, что возникают проблемы с его перемещением.

Радиально-сверлильный станок 2А554

Радиально-сверлильный станок 2А554Рассматривая технические характеристики радиально-сверлильного станка 2А554 следует уделить внимание тому, что во время работы подвижен только рабочий орган, на котором крепится инструмент. Именно поэтому конструкция весьма практична в применении и подходит для обработки самых различных заготовок.

Область применения

Станок радиально-сверлильный 2А554 в зависимости от оснащения может применяться для проведения самых различных работ. В качестве примеров можно назвать следующие операции:

- Развертывание отверстий.

- Сверление отверстий самого различного диаметра.

- Зенкерование.

- Обработка торцов.

- Нарезание во внутренней поверхности резьбы.

Рассматриваемый станок радиально-сверлильного типа отличается от типовой конструкции тем, что большая часть органов управления сосредоточено на корпусе рабочей головки.

Основные технические характеристики

Расшифровка названия станка может указать довольно большое количество информации, но большая часть заносится в паспорт.

Производитель занес в паспорт следующую информацию:

- Класс точности радиально-сверлильного станка 2А554 составляет Н. Этот момент определяет то, что использовать эту модель можно для получения весьма точных деталей.

- Работа данного оборудования определяет то, что наибольший диаметр получаемого отверстия составляет 50 мм. При сверлении чугуна показатель повышается до 63 мм.

- Все узлы радиально-сверлильного станка 2А554 рассчитаны на нагрузку, которая возникает при получении подобных отверстий.

- Расстояние от оси шпинделя до заготовки регулируется в диапазоне от 375 до 1600 мм. По рукаву сверлильная головка перемещается на расстояние около 1225 мм.

- Конструкция радиально-сверлильного станка 2А554 предусматривает и быстрое перемещение рукава по колоне со скоростью 1,4 м/мин.

- Для обеспечения высокой функциональности рукав может поворачиваться вокруг оси колонны на 360 градусов. Эта особенность радиально-сверлильного станка 2А554 позволяет проводить обработку заготовок без ее переустановки.

- Технические характеристики определяют то, что размер поверхностной плиты составляет 1020 на 2555 мм. Эти параметры определяют то, каких размеров может устанавливаться заготовка.

- Гильза шпинделя имеет размер 90 м.

- Максимальная частота вращения шпинделя варьирует в пределе от 18 до 2 000 об/мин. Конструкция позволяет устанавливать нужную скорость путем выбора одной из 24 передач. Для переключения скоростей есть специальные рукоятки.

- Отверстие может получаться при достижении усилии 20 кН.

- У радиально-сверлильного станка 2А554 кинематическая схема весьма сложна, для передачи движения устанавливается несколько электрических двигателей. Главное движение передается от двигателя с мощностью 5,5 кВт, привод рукава имеет мощность 2,2 кВт. Кроме этого у станка 2А554 есть система охлаждения, давление в которой создает мотор с мощностью 0,125 кВт.

Кинематическая схема станка 2А554

При рассмотрении особенностей станка 2А554 стоит учитывать, что суммарная мощность всех установленных моторов составляет 8,9 кВт. Масса этой модели составляет 4 700 килограмм, за счет чего существенно усложняется установка.

Конструктивные особенности

У данного радиально-сверлильного станка 2А554 классическая компоновка, которая представлена следующими узлами:

- Фундаментная плита. Этот элемент является основанием станка 2А554, которое распределяет нагрузку и принимает давление, исходящее от всех узлов, заготовки и создаваемого давления на момент обработки заготовки.

- Колона. На рассматриваемом станке устанавливается колонна, которая нужна для обеспечения поворота траверсы и перемещения головки в вертикальной оси. При изготовлении колоны используется чугун, который хорошо справляется с вибрационной и другой нагрузкой. Кроме этого чугун не реагирует на воздействие влаги, что существенно продлевает эксплуатационный срок.

- Траверса. Она расположена на колонне и предназначена для перемещения режущего инструмента с элементами управления.

- Рабочая головка предназначена непосредственно для подачи режущего инструмента. Для этого на траверсе расположены вертикальные направляющие.

- Инструкция по эксплуатации предусматривает возможность поворота головки вокруг оси, что позволяет существенно ускорить работу.

- У этой модели схема электрическая предусматривает передачу усилий от различных моторов. Коробка скоростей шпинделя получает усилие от основного мотора через приводной механизм. Сверление может проходить при самой различной скорости, для чего достаточно включить требуемую передачу. Шпиндельный привод при хорошем состоянии устройства не выдает сильный шум, но есть вероятность того, что при сильном износе привода с эксплуатацией будут проблемы. Неисправностей у модели может быть довольно много, важно своевременно проводить обслуживание.

- Стол коробчатый позволяет проводить крепление самых различных заготовок, которые могут отличаться по форме и размерам.

- Основной электродвигатель устанавливается на траверсе, еще один на колоне.

- Элементы управления представлены рукоятками и кнопками.

- Электропроводка спрятана в специальных гибких трубах, которые могут защитить их от механического и иного воздействия.

Электрическая схема станка 2А554

Рассматривая информацию, которую производитель занес в паспорт, следует уделить внимание тому, что органы управления находятся на боковой части сверлильной головки. Работа переключения скоростей шпинделя в станке 2А554, как и других функций, основана на установке всех параметров непосредственно перед началом сверления. Во время сверления или другой операции устанавливать иные параметры нельзя.

Коробка скоростей сверлильного станка 2А554

Технические возможности модели

Рассматривая назначение этого станка следует уделить внимание тому, что он имеет продуманную конструкцию и достойные технические характеристики. Особенности расположения отдельных узлов определяют высокую эффективность станка, его незаменимость при проведении многочисленных операций. Станок сверлильный 2А554, заправочные объемы которого могут существенно отличаться, может применяться при обработке чугуна, обычной или легированной стали.

Скачать паспорт (инструкцию по эксплуатации) радиально-сверлильного станка 2А554

Радиально-сверлильный станок 2А554 имеет схему электрическую, которая определяет подачу СОЖ под давлением в зону резания. За счет этого может существенно повышаться скорость резания и величина подачи. Величина объема устанавливаемой заготовки определяется размерами стола и высотой расположения головки на нем.

Проводя обзор этой модели также уделим внимание тому, что функциональность станка может быть существенно увеличена за счет дополнительной оснастки. В продаже есть довольно много различных устройств, основное ограничение касается веса. Так масса инструмента и оснастки не должна превышать показателя 15 килограмм. В противном случае на крепление будет оказываться существенная нагрузка.

Внешний вид станка 2А554

Из-за того, что 2А554 радиально-сверлильный станок, паспорт которого должен быть в комплекте поставки, имеет несколько подвижных элементов, конструкции нужны зажимы. У этого станка есть зажимы двух видов:

- Гидравлический. Работа подобной конструкции основана на подаче жидкости под большим давлением к зажиму. За давление отвечает отдельный насос. У этой модели гидравлический зажим фиксирует вращение колонны и перемещение сверлильной головки по вертикальным направляющим.

- Электрический. Данный элемент конструкции позволяет затормозить движение траверсы.

Общий вид радиально-сверлильного станка

Производитель станка радиально-сверлильного 2А554 провел установку фрикционной муфты, которая требуется для включения шпинделя и изменения направления вращения. Однако стоит учитывать, что предохранительного элемента у конструкции нет. Поэтому следует избегать перегрузок. Стол коробчатый для станка 2А554 производят при использовании высокопрочной стали. Это связано с тем, что вес заготовок может достигать нескольких сотен килограмм, в результате чего сильное давление приводит к деформированию поверхности.

Как продлить срок службы устройства?

При соблюдении некоторых рекомендаций можно существенно продлить срок службы устройства. Примером назовем нижеприведенные рекомендации:

- Следует проводить обустройство ровной площадки, которая должна выдерживать давление, создаваемое оборудованием, инструментами и заготовками. С учетом того, что вес станка несколько тонн, приходится проводить подготовку основания.

- Перед установкой и эксплуатацией следует проверить конструкцию на наличие видимых дефектов.

- При установке следует учитывать высокую нагрузку, оказываемую на электрическую сеть. Так суммарная мощность устанавливаемых электрических моторов достигает 9 кВт.

Кроме этого есть несколько рекомендаций, которые следует учитывать при эксплуатации данного устройства:

- При возникновении любой нештатной ситуации следует проводить полное отключение устройства от электросети. Ремонт и обслуживание должны проводится только при условии полного обесточивания. Это связано с тем, что во время работы устройство может прийти в движение.

- Выполнять обслуживание и ремонт, настроечные работы можно только при полном выключении станка.

- У конструкции есть противовес, который отвечает за работоспособность и точное позиционирование режущего инструмента. Во время работы следует постоянно следить за состоянием противовеса, иначе могут возникнуть проблемы.

Также следует уделять особое внимание выбранным режимам резания. Так скорость резания и величина подачи определяет нагрузку, которую испытывают основные узлы. Как ранее было отмечено, все узлы рассчитаны на возникновение нагрузки не более 20 кН. В противном случае ухудшается точность размеров и шероховатости поверхности. Радиально-сверлильный станок 2А554 может иметь неисправности, связанные с приводами, системой подачи СОЖ, с целостностью устройства электрического двигателя. Также тот момент, что заготовки имеют большой вес, определяет возможность деформации корпуса. В подобных случаях существенно ухудшается точность позиционирования подвижных элементов конструкции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

2А55 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильного станка 2А55

Производителем радиально-сверлильных станков 2А55 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков . Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского завода радиально-сверлильных станков, ОЗРСС

2А55 станок радиально-сверлильный. Назначение и область применения

Станок 2а55 заменил устаревшую модель 255.

Радиально-сверлильный станок общего назначения 2А55 служит для сверления, рассверливания, зенкерования, подрезки торцов в обоих направлениях, развертывания, растачивания отверстий и нарезания резьбы метчиками в крупных деталях, перемещение которых по столу станка осуществлять тяжело, а в некоторых случаях и невозможно.

Радиальный сверлильный станок 2А55 предназначен для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. Главное движение и движение подачи в сверлильном станке сообщаются инструменту.

Принцип работы и особенности конструкции станка

Шпиндель станка 2а55 получает 19 ступеней вращения от коробки скоростей, что обеспечивает свободный выбор скоростей резания в диапазоне от 30 до 1900 об/мин.

Конец шпинделя — конус морзе КМ5 исполнение 1 (для установки хвостовика инструмента с лапкой) — по ГОСТ 24644 (Концы шпинделей и хвостовики инструментов сверлильных, расточных и фрезерных станков).

Механизм подач обеспечивает 12 подач шпинделя в диапазоне от 0,05 до 2,2 мм/об.

Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяя производить на нем сверление квадратных отверстий, выточку внутренних канавок, вырезку круглых пластин из листа и т.д. При соответствующей оснастке на станке можно выполнять многие операции характерные для расточных станков.

Компоновка станков традиционная для радиально-сверлильных станков и включает:

- Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, закрепленную на фундаменте

- Колонна, поворачивающаяся вокруг вертикальной оси на подшипниках цоколя

- Рукав с возможностью вертикального перемещения по колонне и с возможностью вращения вокруг вертикальной оси вместе с колонной

- Сверлильная головка с возможностью горизонтального перемещения по направляющим рукава

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки

- Подача обеспечивается гильзой шпинделя. Все остальные перемещения — позиционирующие

- Все части станков перемещаются с минимальным усилием и фиксируются в рабочем положении посредством гидравлических зажимов

- Все органы управления сосредоточены на панели управления сверлильной головки

- Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов

- Фрикционная муфта, встроенная в коробку скоростей, обеспечивает быстрый реверс при нарезке резьб и предохраняет коробку скоростей от перегрузок

- Шпиндель станка уравновешен в любой точке его перемещения

- Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления

Основные параметры радиально-сверлильного станока 2А55:

- Максимальный диаметр сверления в стали 45: Ø 50 мм

- Наибольшая глубина сверления: 350 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 1500 мм

- Мощность электродвигателя: 4,5 кВт

- Масса станка: 4100 кг

Модификации радиально-сверлильного станка серии 255

- 255 — радиально-сверлильный станок диаметром сверления Ø 50 мм (1955 год)

- 2А55 — радиально-сверлильный станок диаметром сверления Ø 50 мм (1958 год)

- 2Н55, 2Ш55 — радиально-сверлильный станок диаметром сверления Ø 50 мм (1968 год)

- 2М55, 2М55-1 — радиально-сверлильный станок диаметром сверления Ø 50 мм (1972 год)

- 2А554, 2А554-2 — радиально-сверлильный станок диаметром сверления Ø 50 мм. Производится в настоящее время (1985 год).

- 2А554-1 — радиально-сверлильный станок диаметром сверления Ø 63 мм. Производится в настоящее время.

- 2Н55Ф2, 2М55Ф2 — радиально-сверлильный станок с ЧПУ

Современные аналоги радиально-сверлильного станка 2а55

2С550, 2С550А, SRB50 — Ø50 — производитель Стерлитамак — М.Т.Е. Стерлитамакский станкостроительный завод, ОАО

2К550 — Ø50 — производитель Гомельский завод станочных узлов, РУП

АС2550 — Ø50 — производитель Астраханский станкостроительный завод, ОАО

Габарит рабочего пространства радиально-сверлильного станка 2А55

Габарит рабочего пространства радиально-сверлильного станка 2а55

Фото радиально-сверлильного станка 2А55

Фото радиально-сверлильного станка 2а55

Фото радиально-сверлильного станка 2а55

Фото радиально-сверлильного станка 2а55. Смотреть в увеличенном масштабе

Общий вид и размещение составных частей сверлильного станка 2А55

Общий вид и компоновка радиально-сверлильного станка 2а55

Общий вид и компоновка радиально-сверлильного станка 2а55. Смотреть в увеличенном масштабе

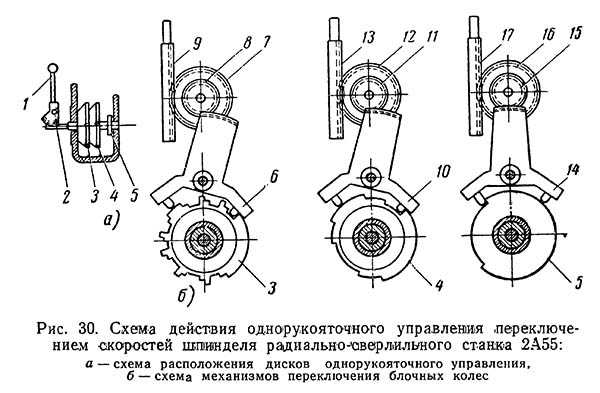

Общий вид и компоновка станка показаны на рис. 30, а.

Основные узлы станка: нижняя плита 1, колонна 2, гильза 3, траверса (рукав) 4, шпиндельная бабка 6 и стол 23.

При работе на радиально-сверлильных станках обрабатываемая заготовка устанавливается на столе 23 или непосредственно на нижней плите 1 станка. Так как заготовка в этом случае неподвижна, то после окончания обработки каждого отверстия необходимо перемещать шпиндель станка в поперечном направлении для обработки других отверстий.

Частота вращения шпинделя радиально-сверлильного станка 2А55 регулируется механическим путем с помощью коробки скоростей в диапазоне от 30 до 1500 об/мин (12 скоростей). Привод подачи радиально-сверлильного станка выполнен от главного двигателя Д1 через коробку подач. Скорость подачи регулируется от 0,05 до 2,2 мм/об, наибольшее усилие подачи F = 20000 H.

Траверса радиально-сверлильного станка может поворачиваться вокруг оси колонны на 360° и вертикально перемещается по колонне на 680 мм со скоростью 1,4 м/мин. Зажим траверсы на колонне производится автоматически. Все органы управления станком сосредоточены на сверлильной головке, что обеспечивает значительное сокращение вспомогательного времени при работе на станке.

Изменение положения шпинделя осуществляется поворотом траверсы 4 и гильзы 3 вокруг оси колонны 2 вручную. При этом шпиндель 13 перемещается по дуге окружности. Кроме того, вращением маховичка 12 вручную шпиндельную бабку и шпиндель можно перемещать по направляющим траверсы относительно оси колонны в радиальном направлении.

Путем поворота траверсы и радиального перемещения шпиндельной бабки можно установить шпиндель в любое место, расположенное на расстоянии 450—1500 мм от оси колонны 2.

Размещение органов управления радиально-сверлильным станком 2А55

Размещение органов управления радиально-сверлильным станком 2а55

Размещение органов управления радиально-сверлильным станком 2а55. Смотреть в увеличенном масштабе

Перечень органов управления сверлильного станка 2А55

- Рукоятка переключения скоростей шпинделя

- Рукоятка управления реверсивной муфтой

- Рукоятка переключения подач

- Рукоятка отключения механической и включения ручной подачи шпинделя

- Маховичок ручной подачи шпинделя

- Рукоятка ускоренного подвода шпинделя и включения механической подачи

- Кнопка механизма настройки на глубину сверления

- Кнопка блокировки механизма подачи при нарезании резьбы

- Маховичок перемещения сверлильной головки по рукаву

- Рукоятка крестового элекгропереключателя, переключающая электродвигатели сверлильной головки и механизма подъема рукава

- Кнопочная станция гидравлического зажима сверлильной головки и колонны

- Включение электросети станка

- Включение насоса охлаждения

- Включение местного освещения

- Четырехгранник регулировочного натяжения пружины противовеса шпинделя (находится с задней стороны сверлильной головки)

Кинематическая схема радиально-сверлильного станка 2А55

Кинематическая схема радиально-сверлильного станка 2а55

1. Кинематическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

2. Кинематическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

Движения в станке: основные — главное движение и вертикальные подачи шпинделя; вспомогательные — быстрый подъем или опускание шпинделя, подъем и опускание рукава, перемещение шпиндельной бабки по направляющим рукава и поворот рукава. Последние два движения осуществляются вручную.

Кинематическая цепь привода главного движения. Для правого вращения шпинделя VIII надо установить рукоятку 8 (см. рис. 30, а) в положение А, а для левого вращения — в положение Б. В первом случае включается муфта Мф1, а во втором — муфта Мф2

Конструкция и характеристика работы основных узлов станка 2А55