Зубошлифовальные станки

Оборудованием для обработки металлов служат зубошлифовальные станки. Предназначением зубошлифовальных станков является финишная обработка зубчатого венца шестерни и других деталей, используемых в области приборостроения, машиностроения и иной промышленности.

По технологическому процессу зубошлифование подразделяют на две категории:

- Шлифовка обкатным методом;

- Шлифовка профильная.

Современное производство выпускает многофункциональное оборудование, способное обрабатывать изделия, как обкатным методом, так и профильным, с возможностью быстрого переключения между технологиями. Изготовители разрабатывают и внедряют станки способные шлифовать комбинационными способами и обрабатывать специальные нестандартные профили.

Автоматизация процессов

Масса модернизированного оборудования компьютеризирована. Это дает возможность автоматизировать и контролировать процесс зубошлифования. Числовое программное управление (ЧПУ) позволяет рабочему лично управлять механизмом, задавая необходимую функцию, производить переключение между рабочими режимами, контролировать ход функционирования, который отображается на мониторе.

Зубошлифовальные станки с числовым программным управлением способны решить любые производственные задачи. Лидирующим изготовителем в сфере строения станков стал германский производитель KAPP NILES. Автоматически загруженные заготовки и выгруженные готовые детали на много ускоряют производственную деятельность и упрощаются функции рабочего управляющего оборудованием. Зубообрабатывающие станки многофункциональны, в большинстве случаев оборудованы измерительными системами. Измерительная система дает возможность производить оценку точности изготовленных элементов и производить сравнение выявленных отклонений со значением предельно допустимых погрешностей.

Характеристики зубошлифовальных станков

Каждое зубообрабатывающее оборудование характеризуется рядом основных параметров: модульными диапазонами, диаметрами вершины зубьев, шириной венцов, углом, под которым наклонены зубья. Некоторые модели дополнены такими техническими характеристиками, как длина, ширина и высота профиля, длина и диаметр заготовки, длина резьбы и ход каретки. Исходя из указанных параметров, можно с легкостью выбрать подходящую модель, решающую определенные задачи.

Применение оборудования

Зубошлифовальное оснащение является востребованным в промышленности выпускающей автомобильный, морской, железнодорожный, воздушный транспорт, а также компрессоры и насосы разного предназначения, в минеральном, химическом, металлургическом производстве и энергетике.

Модели зубообрабатывающих станков также обладают отличительными характеристиками, вследствие чего заслужили одобрение множества покупателей. Оборудование отличается:

- Широким размерным рядом;

- Точностью;

- Экономичностью;

- Безопасностью;

- Быстрой наладкой;

- Автоматическим контролем геометрических профильных характеристик.

Описание моделей немецких станков от производителя

| Наименование | Описание модели | Диаметр вершин зубьев, мм max | Диапазон модулей, мм; max модуль | Угол наклона зубьев, градусов max |

| KAPP NILES модель KX 160 TWIN / KX 260 TWIN | Данная зубообрабатывающая модель KX 160 TWIN / KX 260 TWIN нашла эффективное использование в массовом производстве основных деталей зубчатых передач, требующих высокого качества шлифовки. | 170 / 260 (280) | 0.5-5.0 | ±45 |

| KAPP NILES модель KX 100 DYNAMIC | Зубообрабатывающая модель KX 100 DYNAMIC нашла эффективное применение в крупносерийном массовом производстве прямых и косых зубьев основных деталей зубчатых передач. | 125 | 0.5-5.0 | ±35 |

| KAPP NILES модель KX 300 P | Зубообрабатывающая модель KX 300 P предназначена для обкатного и профильного зубошлифования. Применяется в крупносерийном производстве инструментов, не подлежащих шлифовке. | 300 | 0.5-10.0 | ±45 |

| KAPP NILES модель KX 500 FLEX

| Зубообрабатывающая модель KX 500 FLEX, сочетая гибкость и производительность, предназначена для обработки зубчатого венца и встроенного поворотного делительного стола. | 500 | 0.5-10.0 | ±45 |

| KAPP NILES модель KX 1

| Зубообрабатывающая модель KX 1. Отличительные свойства – стабильность и возможность в течение 10 минут переналадить оборудование, что способствует проводить непрерывную зубошлифовку не только обкатным методом, но и профильным, используя способ деления. | 250 | 0.5-10.0 | ±45 |

| KAPP NILES модель VX 55 / VX 59

| Зубошлифовальная модель VX 55 / VX 59 относится к универсальным станкам. Сконструирована непосредственно для профильной зубошлифовки. Предназначена модель решать сложнейшие задачи для обеспечения наивысших характеристик основным деталям зубчатых передач. | 500/630 | 0.5-16.0 | ±90 |

| KAPP NILES модель RX 120

| Зубообрабатывающая модель станка RX 120 предназначена для шлифовки винтовых канавок. Фирма KAPP NILES в таких станках реализовала и достигла инноваций в сфере непрерывного шлифования обкатным методом. | 120 | ||

| KAPP NILES модель RX 55 / RX 59

| Зубообрабатывающая модель станка RX 55 / RX 59 предназначена для шлифовки винтовых канавок. А также совершает чистовую и черновую обработку заранее подготовленных профилей из стали или чугуна. | 320 | ||

| KAPP NILES модель GIS TWIN

| Модульный станок GIS TWIN является компактной моделью для шлифования резьбы. Предназначение станка – профильная шлифовка внутренней резьбы и профилей шлифовальными кругами, покрытыми кубическим нитридом бора (КНБ). | 150 | ±20 | |

| KAPP NILES модель GAS / HGS / CX I | Индивидуальная модель GAS / HGS / CX I предназначена для финишного цикла шлифовки. | |||

| WEISSER-KAPP MultiCELL

| Зубообрабатывающие модели станков WEISSER оснащены комбинированной системой для механической шлифовки и обработки изделий со специально подготовленной поверхностью с зубошлифовальным оборудованием KAPP. | 125 | 0.5-3.0 | ±35 |

| KAPP NILES модель ZE 400(500) / 630(800) | Серийное оборудование модели ZE выполняет шлифовку профильным методом. Применяется для высокоточной шлифовки внутренних и внешних зубьев. Станок является предельно точным, эргономичным и долговечным. | 400(500) / 650(800) | 15/20/25 | -45/+120 |

| KAPP NILES серии ZP

| Серийное оборудование модели ZP выполняет шлифовку профильным методом. Будучи оптимальным оборудованием для высокоточной шлифовки внутренних и внешних зубьев, пользуется известностью и применяется во всем мире. | от 1.000 до 8.000 | 35/50 | -45/+120 |

| KAPP NILES модель ZP 12 B / ZP 30 B

| Зубообрабатывающая модель NILES серия ZP осуществляет комплексную финишную обработку прямых и косых зубьев колес цилиндрической формы с наружным сцеплением. | 1.250/3.000 | 40 | (-45/+120) / (+/-40)

|

| KAPP NILES модель ZPI 20 / ZPI/E 25 / ZP I/E 30 | Серийное оборудование модели ZP I/E выполняет шлифовку профильным методом. Осуществляет высокоточную внутреннюю зубообработку сцепления крупного модуля и изделий с широкими зубчатыми венцами. | 2.000 2.500/3.300 2.900/6.000 | 25 | ±35 |

| KAPP NILES серии ZP E/I | Серийное оборудование модели ZP E/I выполняет шлифовку профильным методом с применением двух независимых шлифовальных стоек. С оснащением вспомогательной стойки для внутренней шлифовки. | |||

| KAPP NILES мод. ZX 630 / 800 / 1.000 / 1.250 | Зубообрабатывающие серийные центры ZX объединяют беспрерывный обкатный метод и профильное шлифование способом деления. Используются на железнодорожном и печатном производстве. Обладают максимальною производительностью. | 650 / 800 / 1.000 / 1.250 | 0,5-12 / 0,5-15 | +/-45 |

В серийном производстве основополагающими требованиями процесса финишного цикла шлифования являются: константность времени, точность и убежденность в результативности. Достичь требуемых результатов можно грамотно подобрав оборудование (подробнее), для этого необходимо определить область промышленности, в которой будет использоваться устройство, массовость производства, разобраться в характеристиках и параметрах оснащения, а также найти надежного и выгодного поставщика товара.

promdevelop.ru

5М841 станок зубошлифовальный

5М841 Станок зубошлифовальный универсальный полуавтомат. Паспорт, схемы, характеристики, описание

Производитель вертикального зубошлифовального станка 5М841 Московский станкостроительный завод шлифовальных станков, основанный в 1879 году.

Зубошлифовальный универсальный полуавтомат 5М841 предназначен для шлифования двусторонним коническим кругом эвольвентного профиля термически обработанных цилиндрических прямозубых и косозубых зубчатых колес наружного зацепления с модификацией профиля по длине и высоте.

Вертикальный зубошлифовальный станок 5м841 работает по методу обката с единичным делением в условиях мелкосерийного и серийного производства.

Станок работает с цикловым программным управлением, которое обеспечивает:

- заданное число проходов и величину радиальной подачи между проходами

- правку шлифовального круга через заданное число зубьев в черновом режиме

- изменение скорости обката, числа двойных ходов ползуна и скорости при переходе с чернового на чистовой режим

- автоматический возврат всех механизмов в исходное положение для обработки следующей детали

- выключение всех механизмов станка, кроме вращения шлифовального круга

Направляющие ползуна выполнены гидростатическими, что увеличивает долговечность и надежность работы станка.

Оригинальная конструкция станка обеспечивает высокую производительность за счет шлифования полного профиля впадины колеса за один ход стола.

Кинематическая схема станка построена на принципиально новой основе: движение обката и возврат стола в исходное положение осуществляются от эвольвентного кулака с помощью регулируемого рычага, что значительно облегчает настройку.

Кинематическая схема, обеспечивает производительность за счет одновременного шлифования обоих профилей соседних зубьев, осуществляет деление через оптимальное расчетное число зубьев, что повышает точность соседних шагов и уменьшает накопленную погрешность шага по всему колесу.

Работа всех механизмов цепи обкатки изделия только в одном направлении повышает надежность работы станков и удлиняет срок сохранения ими первоначальной точности.

Регулирование числа двойных ходов ползуна, скоростей обката и правки бесступенчатое.

В отличие от выпускаемого в настоящее время станка модели 5А841 в данной модели применено электронное устройство управления скоростью хода узлов станка на черновых проходах, которое позволяет сократить время обработки изделия и упростить обслуживание станка. Его работа подчинена технологии цикла шлифования. В начале цикла обработки после подскока стола изделие с большей скоростью движется к шлифовальному кругу. В момент соприкосновения шлифовального круга с изделием усилие резания превышает некоторое заданное, при этом блок управления вырабатывает команду на переключение скорости обката стола с ускоренной на рабочую — идет процесс шлифования. При выходе шлифовального круга из шестерни усилие резания становится меньше заданного значения и блок управления вырабатывает команду на включение ускоренного перемещения стола.

При отсутствии припуска или его малой величины, когда усилие резания остается меньше заданного значения, стол с изделием движется с ускорением.

Таким образом, электронное устройство позволяет повысить производительность за счет уменьшения (практически до нуля) времени подвода изделия в зону шлифования на рабочем ходу, т.е. «шлифования .воздуха». Производительность повышается до 30% на черновых проходах, что сокращает общее технологическое время изготовления детали на 18%.

В состав устройства управления входят следующие функциональные части:

- датчик мощности

- блок вычета холостого хода

- блок сравнения

- блок задержки

- триггер управления

- выходной ключ

- питание

Конструктивно устройства управления состоит из базового каркаса К2 К.61-293 и вставляемых в него модулей. Модули выполнены на печатных платах из стеклотекстолита с применением микросхем средней степени интеграции.

Наибольшие погрешности при обработке зубчатых колес с модулем 6 мм, числом зубьев 50 и шириной 40 мм, мкм:

- точность положения профилей соседних зубьев — 10

- точность положения профилей зубьев по всей окружности — 32

- точность профиля зуба — 6

- точность направления зуба — 6

- шероховатость обработанной поверхности зуба Ra — 0,8

Класс точности полуавтомата В по ГОСТ 7640—76.

Разработчик — Московский завод шлифовальных станков.

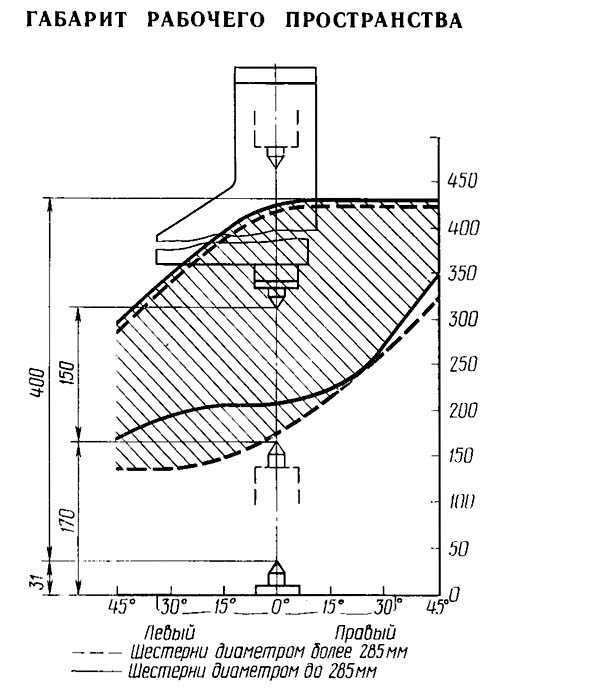

Габарит рабочего пространства зубошлифовального станка 5М841

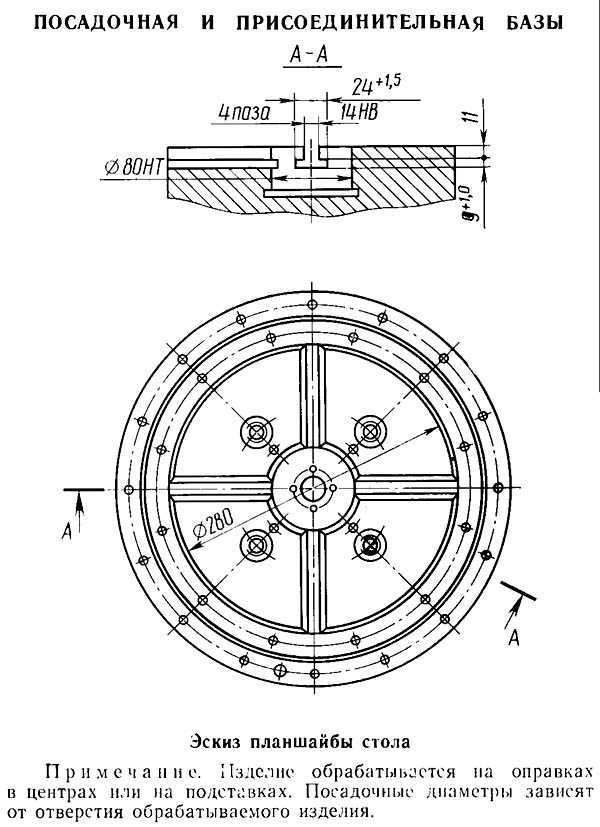

Посадочные и присоединительные базы зубошлифовального станка 5М841. Профиль стола и место установки правящих устройств

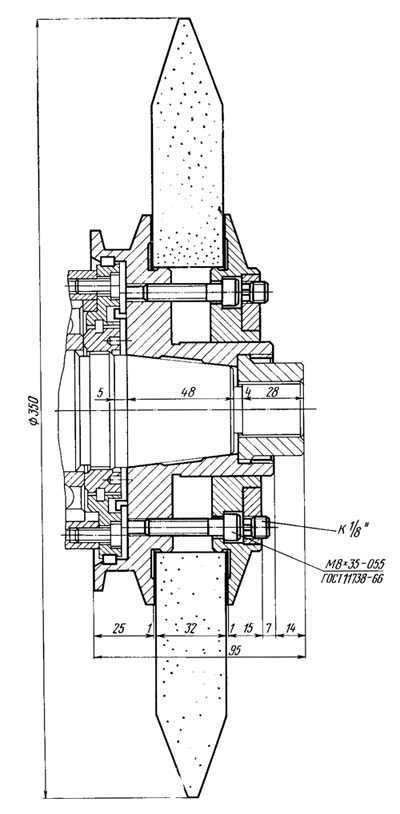

Посадочные и присоединительные базы станка 5М841. Передний конец шлифовального шпинделя

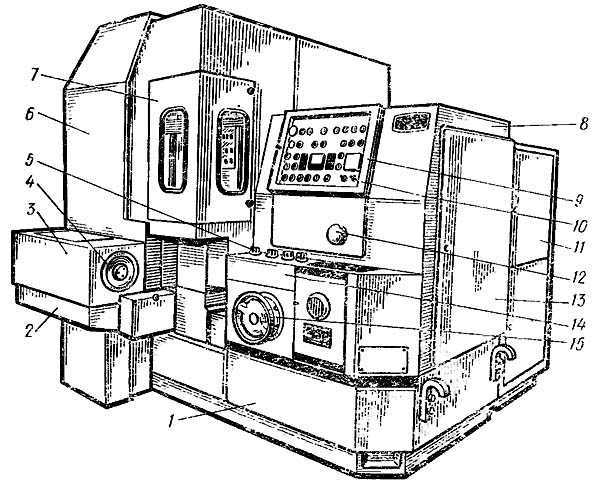

Общий вид и общее устройство станка 5М841

Расположение составных частей зубошлифовального станка 5М841

Спецификация составных частей зубошлифовального станка 5М841

- Станина

- Крестовый суппорт

- Стол для установки изделия

- Маховик распределения припуска

- Лимбы установки величины скоростей обката и правки

- Ограждение рабочей зоны

- Дверка ограждения

- Колонка ползуна

- Пульт управления

- Рукоятка регулирования частоты движения ползуна

- Электрошкаф

- Рукоятка поворота ползуна на угол

- Крышка ниши привода ползуна

- Панель дросселей

- Маховик механизма подачи — управление скоростью обката

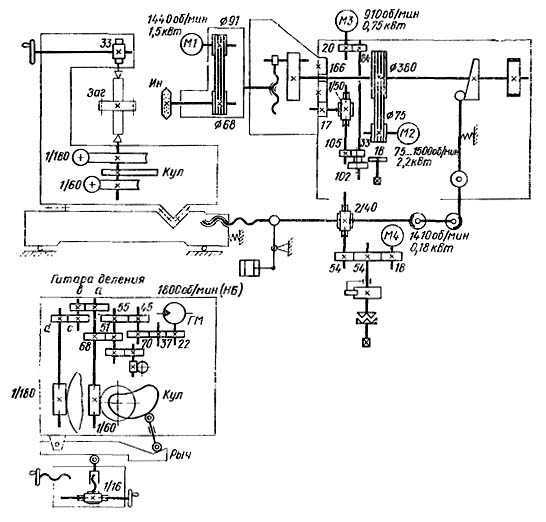

Схема кинематическая зубошлифовального станка 5М841

Кинематическая схема полуавтомата 5А841 состоит из следующих цепей:

- кинематическая цепь главного привода

- цепь перемещения ползуна

- делительно-обкатная цепь

Цепь главного привода связывает вращение электродвигателя Ml мощностью 1,5 кВт с вращением инструмента (Ин), обеспечивая ему частоту вращения 1920 об/мин.

Кинематическая цепь перемещения ползуна связывает вращение электродвигателя М2 мощностью 2,2 кВт с возвратно-поступательным перемещением ползуна через кривошипно-шатунный механизм. Настройка частоты движения ползуна от 50 до 280 дв. ход/мин производится бесступенчато рукоятками с пульта управления.

Делительно-обкатная кинематическая цепь связывает вращение гидродвигателя ГМ с вращением стола от червячной передачи 1/180 и с вращением эвольвентного кулака (Кул) от червячной передачи 1/60.

Установочный чертеж зубошлифовального станка 5М841

Технические характеристики зубошлифовального станка 5М841

| Основные параметры станка | ||

| Диаметр устанавливаемого изделия, мм | 30..320 | |

| Модуль устанавливаемого изделия, мм | 1,8..8 | |

| Число зубъев устанавливаемого изделия, мм | 10..200 | |

| Наибольшая ширина зубчатого прямозубого венца устанавливаемого изделия, мм | 160 | |

| Диаметр шлифовального круга, мм | 260..350 | |

| Ширина шлифовального круга, мм | 13..32 | |

| Наибольший угол наклона зубъев, мм |

i-perf.ru

Зубошлифовальные станки — Большая Энциклопедия Нефти и Газа, статья, страница 3

Зубошлифовальные станки

Cтраница 3

Станки для цилиндрических колес, работающие по методу копирования, могут применяться также для шлифования многошпоночных валиков. Имеются Зубошлифовальные станки, работающие кругом с фасонным профилем, предназначенные для обработки только многошпоночных валиков ( фиг. [31]

Для улучшения эксплуатационных показателей зубчатых колес все более широко применяют модификацию поверхности зубьев. Выпускают зубошлифовальные станки ( см. подразд. Используют модификацию поверхности зубьев при зубохонинговании ( см. подразд. [32]

Все зубошлифовальные станки для обработки конических колес с круговыми зубьями, так же как и прямозубых колес, имеют длинные кинематические цепи и работают по методу единичного деления, что затрудняет шлифование колес с высокой точностью. [33]

Круговые зубья конических колес шлифуют чашечным абразивным кругом ( рис. 141), форма боковых рабочих поверхностей которого тождественна форме боковых сторон зубьев воображаемого исходного колеса. Кинематика зубошлифовальных станков аналогична кинематике станков для нарезания зубьев колес торцовой резцовой головкой, но зубошлифовальные станки имеют значительно большое число оборотов шпинделя инструмента. Чашечный круг вращается со скоростью 25 — 30 м / сек. Под шлифование оставляют припуск 0 25 — 0 35 мм на толщину зуба. [35]

Обычно применяется для устранения последствий коробления зубьев, возникшего после термообработки. Обладает тем преимуществом, что позволяет устранять погрешности такой большой величины, для которой применение других видов отделки становится нерентабельным и даже невозможным. Зубошлифовальные станки разделяются на две основные группы: работающие по методу копирования и работающие по методу обкатки. Первые отличаются высокой производительностью, но из-за сложности наладки применяются только в крупносерийном производстве. Вторые — весьма точны и универсальны в наладке, но производительность их сравнительно невелика. Применяются обычно для мелкосерийного изготовления точных колес. Из станков, работающих по методу обкатки, наибольшее распространение получили работающие двумя тарельчатыми шлифовальными кругами или одним коническим шлифовальным кругом. [36]

Зубошлифовальные станки применяют для чистовой обработки термически обработанных зубчатых колес, чтобы повысить их точность и исправность искажения профиля зуба, вызванные термической обработкой. На зубошлифовальных станках достигают 4 — 5 — й степени точности при чистоте поверхностей зубьев 7 — 8 — й классы. Зубошлифовальные станки бывают с горизонтальным и вертикальным расположением шпинделя. Зубошлифование осуществляется двумя методами — копированием и обкаткой. [37]

Зубошлифование применяют для обработки высокоточных закаленных колес. Зубошлифовальные станки, работающие дисковыми абразивными кругами, имеют невысокую производительность. [38]

Шлифование зубьев конических зубчатых колес рекомендуется производить главным образом при мелкосерийном и серийном производстве высококачественных передач, как например, в станкостроении. В массовом и крупносерийном производстве ( например, в автомобилестроении) шлифование зубьев не применяется. При массовом производстве предпочитают идти по пути снижения термических деформаций закалкой зубчатых колес на специальных закалочных станках мод. Однако зубошлифование остается единственным процессом точной обработки зубьев закаленных зубчатых колес. Станкостроительная промышленность СССР выпускает зубошлифовальные станки мод. [39]

При этом происходит обработка одной стороны зуба. После обработки одной стороны зуба происходит изменение направления обкаточного движения и осуществляется шлифование второй стороны соседнего зуба. Следовательно, за один цикл полностью шлифуется одна впадина. Такие же движения сообщаются кругу и колесу при шлифовании зубьев двумя тарельчатыми кругами. Ва-сильчуком был предложен производительный метод шлифования зубьев цилиндрических колес червячным шлифовальным кругом. Этот метод соответствует методу нарезания зубчатых колес червячной фрезой. Зубошлифовальные станки мало отличаются по кинематике от зуборезных станков, работающих по тому же методу. Притирку зубчатых колес в основном производят после термической их обработки. Процесс притирки зубчатого колеса заключается в следующем. [41]

Страницы: 1 2 3

www.ngpedia.ru

Зубошлифовальный станок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Зубошлифовальный станок

Cтраница 1

Зубошлифовальный станок 5893, как и станок 5892А, работает в полуавтоматическом цикле с периодическим делением. За каждый цикл обрабатывается одна сторона зуба. [1]

Первый зубошлифовальный станок для обработки цилиндрических колес методом обкатывания был создан в 1914 г. в Швейцарии. Этот метод постоянно совершенствуется, в настоящее время его широко применяют в промышленности. [2]

У каждого зубошлифовального станка или группы станков, на которых работа производится шлифовальными кругами различного диаметра, на видном месте должна быть вывешена таблица с указанием допускаемой рабочей окружной скорости используемых шлифовальных кругов и частотой вращения в минуту шпинделя станка. [3]

По такому принципу работает зубошлифовальный станок мод. [5]

При периодическом контроле точности зубошлифовального станка обязательна проверка радиального и торцового биения шлифовального и рабочего шпинделей стола), соосности центров, непараллельности перемещения каретки стола рабочей плоскости его и плоскости движения шлифовальной бабки ( при обработке косозубых колес), непараллельности перемещения шлифовальной бабки оси вращения стола, непрямолинейности движения скалок механизма правки, погрешности цепи обката станка. [6]

В зависимости от конструкции зубошлифовального станка и метода шлифования в машиностроении применяют следующие способы шлифования зубьев ( фиг. [7]

Ниже приводится расчет настройки зубошлифовального станка модели 5831 ( фиг. [8]

На рис. 118 показана головка зубошлифовального станка модели 5893 Московского завода шлифовальных станков. Патрубок 2 предназначен главным образом для отвода пыли, образующейся при шлифовании, а патрубок 6 для отвода пыли при правке абразивного круга. [10]

Большую роль при изготовлении мелкомодульных шеверов играет специальный зубошлифовальный станок, работающий абразивным червяком. [11]

Так, фирма Рейсхауер ( Швейцария) выпускает зубошлифовальный станок RZP, инструментом в котором является абразивный глобоидный червяк, правка которого производится зубчатым колесом с алмазным покрытием. [12]

На рис. 8.51 приведена фотография датчика крутящего момента, установленного на шпинделе абразивного круга зубошлифовального станка 5831 Московского завода шлифовальных станков. Датчик устанавливается вместо шкива и-не требует конструктивных переделок станка. [14]

Страницы: 1 2

www.ngpedia.ru

Зубошлифовальный станок

О П И С А Н И Е 17I7I9

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соаетских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Кл. 49d, 3„

Заявлено 03. т 11.1962 (№ 784994/25-8) с присоединением заявки №

Приоритет

Опубликовано 26Х.1965. Бюллетень № 11

Дата опубликования описания 29Л II.1965

Государстаеииый комитет оо делам изобретеиий и открытий СССР

МПК В 23f

УДК 621 925.83.002.54 (088.8) Автор изобретения

Л. В. Коростелев

Заявитель

ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК

Подписная группа № 212

Известны зубошлифовальные станки, работающие методом обкатки, в которых механизм обкатки содержит ленты и дискн. При îáðàботке косозубых колес зона обкатки в этих станках смещается в тапгенциальном направлении с помощью специального механизма винтообразования, выполненного в виде наклонных направляющих каретки, устанавливаемых на угол наклона зуба. Точность изготовления этого механизма сказывается на точности изделия.

Привод каретки изделия осуществляется от кривошипа, ось вращения которого закреплена на столе, перемещающемся вдоль зубьев изделия.

Известны также зубошлифовальные станки, работающие по методу обкатки, в которых движение подачи при обработке косозубых колес осуществляется вдоль образующей косого зуба.

Так как специальный механизм ви тообразования в них отсутствует, онп более точны. Но станки этой группы имеют увеличенный ход обкатки и, следовательно, меньшую производительность.

Предложенный станок отличается от известных тем, что привод переме:цения каретки по наклонным направляющим выполнен в виде регулируемого кривошипа с закрепленной на неподвижной станине осью, соединенного с кареткой посредством ползуна, установленного в газу, расположенном параллельно оси изделия.

Такое выполнение станка позволяет сократить ход обкатки и повысить производительность при обработке косозубых колес. Предложенный станок объединяет в себе преимущества обеих указанных групп известных станков и свободен от их недостатков.

10 На фиг. 1 показана принципиальная схема станка; на фиг. 2 — схема привода каретки.

Изделие 1 (косозубое или прямозубое колесо) устанавливается на каретке 2, которая совершает возвратно-поступательное движение

15 по направляющим поворотной плиты 8. Вращательное движение обкатки осуществляется с помощью диска 4 и лент 5, у которых одни концы закреплены на диске 4, а другие — на поворотной плите 8. Последняя установлена

20 па столе б, который перемещается по прямолинейным направляющим 7 станины, Плита 8 поворачивается на угол наклона зуба изделия

1.

Привод каретки 2 осуществляется от криво25 пипа 8 через ползун 9. Ось вращения кривошипа закреплена на станине. Такое выполнение привода каретки позволяст смещать зону обкатки по мере движения шлифовального круга 10 вдоль косого зуба изделия 1, что по30 вышает производительность шлифования, 171719

Предмет и»,îáðåòåíèÿ

Ф /а,!

Фиг.Z

Составитель Л. А. Кудрявцев

Редактор Б. С. Нанкина Техред Ю. В. Баранов

Корректор М. И. Козлова

Заказ 1634/5 Тираж 1800 Формат бум. 60)(90 /з Объем 0,21 изд. л. Цена 5 KoiI.

I i,I IHI4IlN Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, д. 2

Чтобы сделать точку приложения силы от ползуна 9 к каретке 2 постоянной, в конструкции привода предусмотрен разгрузочный ползун 11 (см. фиг. 2), который на фиг. 1 показан как одно целое с кареткой 2. Ползун 11 перемещается по своим направляющим, которые параллельны направляющим каретки 2, У ползуна 11 имеется палец прямоугольного сечения 12, через который передается усилие каретке 2, что обеспечивает постоянство точки приложения силы к ней.

Следует отметить, что кривошип 8 с ползуном 9, разгрузочный ползун 11 и его направляющие не влияют на точность зубошлифования и могут быть выполнены с меньшей точностью.

Зубошлифовальпый станок с ленточно-дисковым механизмом обката и механизмом вин5 тообразования, выполненным в виде наклонных направляющих каретки, установленных на угол наклона зуба, отлlÿàþùèéñÿ тем, что, с целью сокращения хода обкатки и повышения производительности при обработке косозубых

10 колес, привод перемещения каретки по наклонным направляющим выполнен в виде регулируемого кривошипа с закрепленной на не подвижной станине осью, соединенного с кареткой посредством ползуна, установленного в

15 пазу, расположенном параллельно оси изделия.

findpatent.ru

Зубошлифовальный станок

(51) 5 В 2,3 Г 5 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Комитет Российской Федерации по патентам и товарным знакам (21) 4896316/08 (22) 22.11.90 (46) 15.12.93 Бюл. Ню 45 — 46 (75) Яковлев Б.В. (73) Прянишникова Александра Григорьевна (54) ЗУБОШЛИФОВАЛЪНЫЙ СТАНОК ,(57) Использование: в области станкостроения, станок предназначен для шлифования конических шестерен с выпуклыми зубьями пространственного (в) RØUÓ (и) 2004389С1 зацепления. Зубошлифовальный станок имеет дополнительную обкаточную и огибающую цепи, состоящие из системы шестерен и валов с гитарой настройки, при этом бабка изделия имеет замкнутую круговую зубчатую рейку и реечную шестерню, позволяющие делать качательное двиткение заготовке вокруг некоторой оси, что позволяет шлифовать выпукль1е зубья по радиусу. 4 ил.

2004389

Процесс шлифования очень быстрый не более одной минуты. Отсюда производительность очень высокая.

45 (56) Сильвестров Б.Н. Зубошлифовальные работы, М.: Высшая школа, 1965, с.105 — 110.

Ф о р м у л а и з î 6 p e т е н и я .» ваемого зубчатого колеса, отличающийся

3Y6pUJJlMCDOBAJlbHblgl Стд (Ок еа тем, что. с целью Расширения технологичестанине которого с возможностью переме- ских возможностей за счет шлифования щения в горизонтальных направляющих выпУклых зУбьев конических шестеРен с

55 размещена шлифовальная бабка, несущая простРанственным зацеплением. зУбошличервячный шлифовальный круг, и установ- фовальный станок снабжен кинем тичелен суппорт, несущий гитары деления и ской цепью. предназначенной длЯ свЯзи подачи и средства закрепления обрабаты инстРУментального шпинделЯ со шпинде. Изобретение относится к станкостроению.

Известны станки для шлифования конических колес с прямыми и круговыми зубьями с равнопонижающимися зубьями.

Недостатком таких зубошлифовальных станков являются ограниченные технологические возможности, — невозможность шлифовать зубья конических колес с выпуклыми по радиусу зубьями пространственного зацепления .

Целью изобретения является расширение технологических воэможностей за счет шлифования выпуклых зубьев конических шестерен с пространственным зацеплением.

Это достигается тем, что зубошлифовальный станок снабжен кинематической цепью, предназначенной для связи инструментального шпинделя со шпинделем иэделия, включающей червячную и две втулочно-роликовые цепные передачи, при этом ведущая звездочка второй цепной передачи установлена на одном валу с ведомой звездочкой первой цепной передачи, ведущая звездочка которой размещена на инструментальном шпинделе, а суппорт содержит корпус, установленный с возможностью перемещения в радиусных направляющих типа ласточкин хвост, выполненных в суппорте, и реечную передачу, замкнутая рейка которой закреплена на корпусе, а шестерня установлена с воэможностью взаимодействия ее ступицы с радиусной направляющей, выполненной в корпусе, и кинематически связана посредством гитары деления и двух конических пар, соединенных между собой шлицевым телескопическим валом, с червяком червячной передачи, червячное колесо которой размещено на шпинделе изделия.

На фиг.1 показан вид станка сбоку; на фиг,2 — вид станка в плане; на фиг.3 — вид сбоку крупным планом; на фиг.4 — кинематика станка.

Станок состоит из станины 1, шлифовальной бабки 2, электродвигателя 3, ременной передачи 4, шкива 5, шлифовального круга 6, который заправлен по винтовой линии с сечением витков идентичным модульной резь5

40 бе, шлифуемой шестерни 7, корпуса бабки изделия 8, реечной шестерни 9, радиусной замкнутой рейки 10, второй цепной передачи со звездочкой 11, цепью 12 и ведомой звездочкой 13, первой цепной передачи с ведущей звездочкой 14. цепью 15 и ведомой звездочкой 16, червячного колеса 17. сидящего на шпинделе бабки изделия, червяка

18, круговых направляющих 19 с сечением в виде ласточкина хвоста, корпуса 20, реечной шестерни 21, конички 22 и 23, гитары поворота 24, червячной передачи 25, конички 26 и 27, гитара обкатки (деления) 28, конички 29 и 30, телескопический вал 31, конички 32, дуговая направляющая 33 для реечной шестерни, Станок работает следующим образом.

Электродвигатель 3 через ременную передачу 4 и 5 вращает шлифовальный круг 6 со скоростью шлифования 60 м/с. Цепная передача 15 связывает вращение шлифовального круга 6 со звездочкой 16, которая передает вращение через гитару обкатки 28 на конички 29 и 30 и далее, через телескопический вал 31 на конички 32 и далее на червяк 18 и червячное колесо 17 на шлифуемую заготовку 7 и заготовка поворачивается по закону: один оборот шлифовального круга поворачивается заготовка на один зуб, Но заготовка поворачивается еще и вокруг оси, которая находится в месте, где центр кривизны зубьев. Вокруг этой оси поворачивается вся заготовка вместе с кронштейном, червячной передачей 17 и вместе с. суппортом 20, который поворачивается вокруг этой оси в круговых направляющих 19 и приводится во вращение реечной шестерней 21, которая приводит в возвратно-поступательное перемещение по кругу (радиусу) за счет замкнутого контура с радиусными зубьями 22 с опорой на дуговую направляющую 33 для реечной шестерни

21.

2004389 лем изделия, включающей червячную и две втулочно-роликовые цепные передачи, при

:этом ведущая звездочка второй цепной пе редачи установлена на одном валу с ведо Мой звездочкой первой цепной передачи, ведущая звездочка которой размещена на инструментальном шпинделе, а суппорт . содержит корпус, установленный с возможностью перемещения в радиусных направляющих типа «ласточкин хвост», выполненных в суппорте, и реечную передачу, замкнутая рейка которой закреплена на корпусе, а шестерня установлена с возможностью взаимодействия ее ступицы с радиусной направляющей, выполненной в корпусе, и кинематически связана посредством гитары подачи с ведомой звездочкой

5 второй цепной передачи, а ведомая звездочка первой цепной передачи кинематически связана посредством гитары деления и двух конических пар, соединенных между собой шлицевым телескопиче10 ским валом. с червяком червячной передачи, червячное колесо которой размещено на шпинделе изделия.

2004389

Составитель Б,Яковлев

Редактор Н,Федорова Техред M.Моргентал Корректор Н. Ревская

Заказ 3369

Тираж Подписное

КПО «Поиск» Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

findpatent.ru

Зубошлифовальные станки. Способы отделочной обработки зубчатых колес

Способы отделочной обработки зубчатых колес:

Термически необработанные колеса (сырые):

Обкатка;

Шевингование;

Приработка.

Термически обработанные колеса (закаленные):

Обкатка;

Шлифование;

Притирка;

Приработка;

Зубохонингование;

Полирование.

Зубохонингование – высокопроизводительный процесс для обработки ЗК после зубошевингования и термообработки. При этом устраняют дефекты поверхности закалённых зубьев (снятие припуска до 10 мкм). Обработку производят зубчатым хоном, представляющим собой ЗК из пластмассы с абразивной смесью. Относительные движения те же, что и при шевинговании, но окружные скорости в 2 раза превышают скорость шевера.

Шлифование является наиболее распространенным способом отделочной обработки. Колёса шлифуют для получения более правильной формы зуба и снижения шероховатости его поверхности. Шлифование зубьев, также как и их нарезание, производят двумя методами – обкаткой и копированием. При методе копирования применяют фасонные шлифовальные круги с профилем соответствующим профилю впадины. После шлифования каждой впадины и выхода из неё шлифкруга производится делительный поворот заготовки на заданный угол. Перед шлифованием следующей впадины производят правку круга алмазными карандашами.

Основные движения : вращение шлифовального круга (главное движение Dг), движение подачи круга Ds, периодический поворот заготовки DsВ .

Метод обкатки основан на использовании относительных движений.

Шлифование по методу обкатки производится 3-мя способами :

одним дисковым шлифовальным кругом,

двумя дисковыми шлифовальными кругами,

кругом, выполненным в виде червяка.

1-й способ После окончания обработки впадины (рабочий ход) заготовка отводится от круга (холостой ход). Во время холостого хода совершается делительное движение заготовки DSB и производится правка шлифовального круга.

2-й способ. Шлифовальные круги правят автоматически во время холостого хода.

3-й способ. Шлифование с помощью абразивного червяка является наиболее производительным способом зубошлифования, т.к. обработка ведётся непрерывно.

Станки для обработки конических колес

Существует два основных метода изготовления конических колёс с прямым зубом:

Копирования;

2. Обкатки.

При методе копирования используют:

а. Дисковые или пальцевые модульные фрезы;

б. Строгание по шаблону с помощью одного, двух резцов;

в. Метод протягивания.

При методе обкатки используют:

а. Резцы;

б. Дисковые фрезы;

в. Резцовые головки.

При обработки конических колёс с круговыми зубьями используют зуборезные головки снабженные резцами, расположенными по окружности на торце головки.

Накатывание зубьев колес

Метод накатывания зубьев цилиндрических колес основан на пластической деформации материала заготовки без снятия стружки.

Накатывание обеспечивает высокую производительность и высокую долговечность зубчатых колес, так как волокна при накатывании не перерезаются, а на поверхности зуба образуется наклеп.

Применяется при обработке звездочек цепных передач, и конических колес.

Три способа накатывания зубьев цилиндрических колес:

1. Заготовку прокатывают между двумя зубчатыми колесами – инструментами, имеющими коническую приемную часть.

2. Накатывание происходит сразу по всей длине, при этом оси инструмента и заготовки постепенно сближаются до тех пор, пока не окажутся на величине межосевого расстояния.

3. Накатывание происходит с помощью инструментальных реек, между которыми прокатываются заготовки. Накатывание происходит за один рабочий ход.

При обработки зубчатых колес с модулем более 1,5 мм используется горячее накатывание. Мелко модульные колеса накатывают вхолодную (холодное накатывание).

infopedia.su