Станки продольно фрезерные

Продольно-фрезерные станки б/у

Новостная рассылка

Получать информацию о новых предложениях по электронной почте. Продольно-фрезерные станки по существующей классификации относятся к шестому типу шестой группы металлообрабатывающего оборудования. Они предназначены для черновой, получистовой и чистовой механической обработки плоских и фасонных поверхностей деталей из цветных и черных металлов (корпуса, направляющие, траверсы и т.д.), имеющих крупные габариты.В качестве режущего инструмента применяются фрезы из быстрорежущей стали или с твердосплавными пластинами (торцевые, дисковые, фасонные, цилиндрические, концевые и т.д.). Компоновка продольно-фрезерных станков может иметь два исполнения: одностоечные, двухстоечные. Наибольшее применение на производственных предприятиях получили двухстоечные четырехшпиндельные станки. Этот вид металлорежущего оборудования состоит из двух вертикальных стоек, соединенных в верхней части горизонтальной (перемещаемой) траверсой (данная конструкция имеет обобщающее название — портал). Между стоек портала расположен стол, предназначенный для жесткого закрепления одной или нескольких обрабатываемых заготовок. Стол с обрабатываемыми деталями может совершать возвратно поступательные продольные перемещения на рабочей подаче или ускоренном ходу. На каждой вертикальной стойке расположена фрезерная бабка с горизонтально расположенным шпинделем. На горизонтальной траверсе находятся две фрезерные бабки со шпинделями, имеющими вертикальную ориентацию. Большинство выпускаемых моделей продольно-фрезерных станков имеют возможность изменения угла наклона оси шпинделя, по отношению к плоскости стола.| MTE Продольно-фрезерные станки |

§ 27. Продольно-фрезерные станки

После раскроя пиломатериалы имеют неровную, шероховатую поверхность, риски, покоробленность и ряд других дефектов, устраняемых фрезерованием. В процессе фрезерования также получают выверенную поверхность, по которой можно выверить остальные поверхности. Для продольного фрезерования используют фуговальные, рейсмусовые и четырехсторонние продольно-фрезерные станки. Обычно на фуговальных станках фугуют под прямым углом пласть и кромку, ориентируясь на которые при дальнейшем Фрезеровании на четырехстороннем продольно-фрезерном станке получают деталь правильной формы.

На фуговальных станках выравнивают поверхности заготовок по плоскости и в угол. Станки бывают с ручной и механической подачей. На станине станка имеются столы, из которых передний стол длиннее заднего, что обеспечивает более точное фугование. Столы устанавливают так, чтобы задний стол находился на уровне выступающих режущих кромок ножей вала, а передний — ниже на толщину снимаемой стружки.

На фуговальном одностороннем станке с механической подачей СФК6-1 можно обрабатывать материал шириной до 630 мм с наибольшей глубиной снимаемого слоя 6 мм.

Фуговальные станки с автоматической подачей двусторонние применяют для одновременного фрезерования у заготовок пласти и кромок.

Работают на станке с ручной подачей следующим образом: рабочий осматривает заготовку с обеих пластей, после чего кладет ее на переднюю плиту стола и правой рукой берет за торец, надвигает на ножевой вал, придерживая плотно левой рукой до момента, когда передний конец заготовки пройдет ножевой вал, после чего левой рукой прижимает заготовку к задней плите. Обрабатывают заготовки с вогнутой стороны. Подавать их на ножевой вал надо равномерно, без рывков, толчков. Фрезеруют заготовки до образования чистой поверхности. В станки с механической подачей заготовки подают одну за другой, т. е. торец в торец.

Качество обработки проверяют так: складывают фугованные заготовки обработанными кромками или пластями и, если между ними нет просветов (зазоров), обработка считается удовлетворительной. Если между кромкой и пластью заготовки не получается прямой угол, надо настроить направляющую линейку. Непрострожка и вырывы на обработанной поверхности получаются, если столы установлены непараллельно в продольном и поперечном направлениях. Непрострожка по ширине получается при отклонении ножевого вала относительно плоскости заднего стола.

Ножевой вал фуговальных станков с ручной подачей должен иметь ограждение, открывающееся лишь при проходе заготовки и автоматически закрывающееся после ее обработки.

Рейсмусовые станки предназначены для обработки заготовок на заданный размер по толщине и создания у них строго параллельных сторон (плоскостей). Станки выпускаются односторонними с одним ножевым валом для фрезерования заготовок с одной стороны и двусторонними с двумя ножевыми валами — для одновременной обработки двух плоскостей. В рейсмусовые станки подают заготовки, прошедшие обработку на фуговальных станках.

При фрезеровании на двустороннем рейсмусовом станке обеспечивается взаимная параллельность обрабатываемых плоскостей. На нем имеются специальные выносные приспособления для заточки и фугования ножей, контроля точности устано

i-perf.ru

Четырехсторонний продольно-фрезерный станок — Sizein

Четырехсторонний деревообрабатывающий станок: конструкция, классификация и применение, критерии выбора

Главные показатели любого деревообрабатывающего производства — качественно выполненная работа и производительность. Чтобы выполнить эти условия, надо иметь соответствующее оборудование. Одно из таких оборудований — четырехсторонний деревообрабатывающий станок.

Сравнительно недавно в производстве по обработке дерева появились конструкции, совмещающие несколько операций. Обработка деревянных изделий при этом происходит с четырех сторон сразу. Это оборудование чаще всего используется для фрезерования и фугования.

Деревообрабатывающий станок состоит из:

- шпиндельной секции;

- блока подачи детали;

- системы управления параметрами оборудования.

С одной стороны может быть несколько обрабатывающих головок, что позволяет уменьшить стоимость изготовленной продукции и сократить время на выполнение определенной операции.

Четырехсторонний станок предназначен для выполнения следующих операций:

- Фрезерование. На рабочие головки оборудования вместо строгальных валов устанавливаются дисковые фрезы, что дает возможность делать продольное фрезерование. Чтобы проводить обработку пальчиковыми фрезами, необходимо периодически останавливать детали, однако, конструкцией это не предусмотрено;

- Строгание и фугование. Это можно сделать при помощи валов с установленными на них лезвиями определенной конфигурации. Конструкция станка дает возможность выполнять одновременно чистовую и черновую обработку;

- Реймусование и профилирование.

Чаще всего такие модели используют для создания пиломатериала с плоской поверхностью или профилем. Всю работу можно сделать за один проход.

При помощи четырёхсторонних станков можно изготовить такие изделия, как:

- паркетная или половая доска;

- профилированный или клееный брус;

- вагонка;

- плинтус;

- имитация бруса;

- оконные и погоночные элементы.

Классификация и отличия станков

Все четырёхсторонние станки для работы по дереву можно поделить на:

- рейсмусовый строгальный;

- продольно-фрезерный.

Продольно-фрезерный станок применяют для распила по длине материала на нужный размер. Это деревообрабатывающее оборудование может выполнять профилирование любой сложности. Нижний вал ножа с учетом толщины строгаемой древесины передвигается вместе со столешницей в вертикальном направлении.

Рейсмусовый станок используют, чтобы выстрогать на указанную толщину деталь одновременно с двух сторон. Он является изначально строгальным, но имеет дополнительную функцию профилирования. Такой аппарат может производить неглубокое профилирование с простой конструкцией замка небольшого бруса.

Обработка дерева одновременно с четырех сторон помогает сэкономить время, увеличивая производительность производства. Именно поэтому в строительных и мебельных сферах четырехсторонние станки являются оптимальным оборудованием.

Основные критерии для выбора

Учитывая, что станок для комплексной деревообработки — оборудование дорогостоящее, при его выборе важно учитывать технические характеристики и все нюансы конструкции. Производительность оборудования зависит от:

- скорости и системы подачи бруса;

- степени обработки и габаритов.

Выбирая оптимальную модель станка

- систему подачи заготовки. Она представлена набором валов с рифленой поверхностью. Чтобы минимизировать появление дефектов, должны быть обрезиненны элементы системы;

- конструкцию станины. В связи с тем, что чаще всего такое оборудование предназначено для обработки массивных изделий, станина должна выдерживать максимальные нагрузки. Наилучшим вариантом будет выбор чугунной;

- точность выполнения операции;

- трудоемкость настройки обрабатывающего блока. С такой задачей лучше всего справляются модели с ЧПУ. Фрезы и строгальные ножи настраиваются автоматически. Для этого следует запрограммировать станок.

Для того чтобы точно расположить заготовки относительно обрабатывающего центра, необходимо наличие системы датчиков. Кроме того, анализируя модель, следует учитывать стоимость комплектующих, степень удаленности обслуживающих центров производителя и условия гарантии.

Конструкция станковых узлов

Чтобы понять принцип работы оборудования, надо рассмотреть конструктивные особенности станка, куда входит множество узлов.

- Основой станка является чугунная литая станина, которая может иметь различный сплав и вставки. Она обязательно при работе оборудования должна поглощать определенное количество вибраций и благодаря большой массе сводить ее к нулю. Немаловажен для подачи бруса материал загрузочного стола. На нем для более удобной работы могут находиться такие вспомогательные элементы, как линейка и прижимные валики.

- В деревообрабатывающем станке число шпинделей может быть от 4 до 8 и более. С учетом модели все они установлены в разных рабочих блоках с независимыми электродвигателями. Шпиндели закреплены консольно. Их число зависит от толщины снятия древесины и от сложности профиля.

- Фрезерный четырехсторонний продольный станок имеет рабочие ролики. Основными считаются ролики со шпинделем, расположенные справа вертикально и снизу горизонтально. Количество строгально-коллеровочных элементов влияет на мощность, класс оборудования и производительность модели. Модельный ряд разных изготовителей станков имеет универсальное оборудование с наличием элемента, заменяющего любой горизонтальный или вертикальный шпиндель. Он может находиться в качестве наклонного ролика и обрабатывать изделие под углом.

- Устройство подачи. Подача, протяжка и выгрузка изделий в деревообрабатывающем станке приводные. Работа происходит с помощью зубчатых и прижимных прорезиненых валиков. Управляют этой системой с пульта, однако цена на такое компьютеризированное устройство гораздо выше.

- Система управления и безопасности. Во время обработки бруса защитный кожух снижает шум и защищает от травм оператора. Дополнительно можно оборудовать смотровое стекло подсветкой. Управляется четырехсторонний деревообрабатывающий станок с панели. Можно производить установку размеров бруса, скорость подачи к инструменту изделия. Кроме того, выставляется положение шпинделей относительно детали насадки и диаметра, выключение и включение.

В некоторых моделях оборудования имеется в комплекте джойтер, гидрошпиндель и количество рабочих инструментов. Такие устройства непосредственно при обработке изделия подтачивают ножи.

Покупка станка

Продольно-фрезерный станок можно приобрести в строительных специализированных магазинах, но лучше купить его напрямую у производителя (если речь идет об отечественных производителях). Можно оборудование взять в аренду или приобрести в рассрочку.

Перед тем как приобрести технику, необходимо обратить внимание на нижеследующие основные моменты:

- производительность;

- точность;

- надежность эксплуатации;

- наличие сервисного обслуживания;

- цена оборудования.

Если четырехсторонний станок по дереву будет дополнением к уже работающей линии, важно учитывать его размеры. Во время покупки необходимо учитывать технические параметры и сочетание различных вариантов обработки, массу оборудования и скорость работы.

Некоторые фирмы, предоставляющие такое оборудование, еще мало известны. Цена на их продукцию сравнительно низкая, а качество надлежащее. Например, немецкий бренд Beaver. Стоимость их изделий невысокая благодаря тому, что производство размещено в Тайвани и Китае. Но части сборки изготавливают в Германии.

Выбирая оборудование, не стоит рассматривать дешевые модели китайского изготовления. Следует учитывать, что на них будет очень сложно отыскать запасные части.

Сервисное обслуживание

Любая машина со временем имеет свойство ломаться, составляющие детали изнашиваются. Чтобы было меньше перерывов в работе по таким причинам, оборудование желательно выбирать самое прочное и износостойкое.

Кроме производительности, важно, чтобы станок был максимально безопасен. Поэтому предусмотрено наличие концевиков, электрических тормозов и металлического защитного кожуха со звукоизоляцией.

Обработка на станке изделий должна быть максимально точной и качественной. Для этих целей важно наличие на устройстве статистической и динамической балансировки всех фиксаций деталей.

Эксплуатируя оборудование, необходимо придерживаться указанных в инструкции к нему правил. Нельзя обрабатывать заготовки, которые по размеру больше, чем предусмотренные правилами. Обязательно следует выполнять профилактические и ремонтные работы, чтобы поддержать оборудование в рабочем состоянии.

Очень важно правильно установить станок, с учетом не только его габаритов и массы, но и размеров деревянных заготовок. Оператор не должен сталкиваться с трудностями, связанными с подачей материала.

Плюсы и минусы оборудования

Одно из наиболее положительных качеств четырехсторонних станков — высокая производительность. Чтобы достичь оптимальных результатов конструкция должна быть оборудована блоком программного числового управления. Тогда влияние человеческого фактора будет минимальным.

Обязательно должны быть выполнены условия по корректному составлению программы, и произведен точный замер обрабатываемой заготовки.

В оптимальной комплектации оборудование рассчитано для обработки цилиндрических заготовок и прямоугольного бруса. Фугование и фрезерование листовых материалов можно выполнять с двух сторон.

Особенности эксплуатации станков данного типа заключаются в следующих факторах:

- скорость движения по станине заготовки рассчитывается предварительно, чтобы обеспечить максимальную точность обработки;

- каждый блок фугования и фрезерования регулируется отдельно, их функционирование друг с другом должно быть согласованным;

- отходы своевременно удаляются из зоны обработки.

Главные недостатки деревообрабатывающих четырехсторонних станков — высокая стоимость и сложность наладки. Однако в условиях производственной линии эти показатели не существенны.

Источник: https://tokar.guru/stanki-i-oborudovanie/dlya-raboty-s-derevom/chetyrehstoronniy-derevoobrabatyvayuschiy-stanok.html

Станок четырехсторонний продольно-фрезерный четырёхшпиндельный MBQ 418 Ex4A

- Особенности модели

- Характеристики

- Отправить запрос

Станок MBQ 418 Ex4A предназначается для профильной и плоскостной фрезерной обработки разнообразных заготовок, в том числе коротких.

Как относящийся к легкой серии, его можно использовать на всех типах деревообрабатывающих производств – от малых до крупных.

Особенности MBQ 418 Ex4A:

- Стабильная работа на всех этапах обработки заготовки – все элементы MBQ 418 Ex4A – от системы подачи до панели управления – легко контролируются и работают надежно и стабильно.

- Формирование сразу двух базовых поверхностей – такая конструкция первого шпинделя делает обработку более быстрой и точной.

Конструктивные особенности:

| Высокоточные динамически сбалансированные шпиндели прошедшие прецензионную обработку и контроль.Позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Шпинделя собраны с применением самых точных в мире подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. По запросу частота вращения может быть увеличена до 7 500 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, реальное биение шпинделя 0.001мм. |

| Цифровая система позиционирования шпинделей Настройка всех шпинделей легко производятся с передней панели станка не открывая защитного кожуха. Гофрированные чехлы предотвращают попадание стружки и опилок на механизмы перемещения шпинделей. |

| Подающий столПодающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости. |

| Настройка направляющей линейкиНастройка направляющей и подающего стола легко производится посредством рычагов быстрой настройки. |

| Цельнолитая чугунная станина, прошедшая специальную термообработку Обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок. |

| Эргономичная контрольная панель управления разработана с учетом мировых тенденции в станкостроении, для максимальной защиты и удобства управления станком. |

| Пневматическая система прижимных вальцовПрижим подающих вальцов осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижимных вальцов. |

| Дополнительная панель управления необходима для быстрой и удобной работы в режиме перенастройке станка. |

| Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. |

| Высокоточная, надежная система подачи заготовокПриводные верхние рифленые ролики на входе + нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности. |

| Деликатная и надежная система подачи детали на выходе из станка На выходе заготовку протаскивают две пары высокопрочных полиуретановых роликов, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы. |

| Пневматическая система прижимных подающих роликов Три независимых пневматических контроллера управляющие прижимом протягивающих роликов обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка прижимных роликов производится быстро и удобно с операторского места, при этом открывать защитный кожух не надо. |

| Редукторная система приводов спаренных роликов через карданные валыОбеспечивает надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную и стабильную подачу заготовок. |

| Бесступенчатая регулировка скорости подачи позволяет оператору оперативно без открытия кожуха осуществлять регулировку скорости подачи в зависимости от поставленных целей с помощью вариатора (0-24 м/мин или инвертора (опция) с центральной панели управления. |

| Специальная конструкция первого шпинделяУстановка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. |

Технические характеристики:

| RW 418 Ex4A | |

| Максимальная ширина обработки, мм | 180 (при Д фрез 125мм) |

| Минимальная ширина обработки, мм | 20(при Д фрез 125мм) |

| Максимальная толщина обработки, мм | 120(при Д фрез 125мм) |

| Минимальная толщина обработки, мм | 8(при Д фрез 125мм) |

| Общее количество шпинделей | 4 |

| Скорость вращения шпинделей об/мин | 6800 |

| Скорость подачи материала, м/мин | 6-24 |

| Размер минимальной заготовки, мм | 530 |

| Размер минимальной заготовки при досылке одна к одной в торец, мм | 280 |

| Диаметр шпинделей, мм | 40 |

| Диаметр инструмента, мм:- на первом нижнем шпинделе- на выпрямляющем шпинделе- на правом прямом шпинделе- на левом прямом шпинделе- на первом верхнем шпинделе | 125152108-180108-180108-180 |

| Мощность шпинделей:- первый нижний шпиндель- правый прямой шпиндель- левый прямой шпиндель- первый верхний шпиндель- мотор подачи материала- поднятие / балансировка | 4,0 кВт /5,5 HP4,0 кВт /5,5 HP4,0 кВт /5,5 HP5.5 кВт /7,5 HP2,2 кВт/3,0НР0,75 кВт/1,0 НР |

| Общая мощность | 20,45 кВт/28 HP |

| Диаметр маховика, мм | 140*35*50 |

| Диаметр трубы отвода опилок, мм | 120 |

| Размер станка, мм | 3040*1600*1680 |

| Упаковочный размер, мм | 3270*1700*1750 |

| Общий вес, кг | 3150 |

Отправить запрос

Источник: http://3d-stanki.ru/catalog/chetyrjokhstoronnie-stanki/stanok-chetyrekhstoronnij-prodolno-frezernyj-chetyrjokhshpindelnyj-mbq-418-ex4a/

Четырехсторонний деревообрабатывающий станок: основные виды и цена оборудования

Среди огромного количества деревообрабатывающего оборудования существуют такие станки, которые могут делать обработку деталей одновременно с четырех сторон, и называются они четырехсторонними строгальными станками.

Рабочим элементом у этого оборудования являются вращающиеся фрезы или головки с ножами. Так как обработка происходит одновременно с четырех сторон, то и рабочих элементов может быть установлено не менее четырех.

Почему выгодно покупать четырехсторонний станок по дереву, в чем его основное отличие и какая цена оборудования? Давайте разбираться.

Особенности 4-сторонних деревообрабатывающих станков

По своей функциональности четырехсторонний деревообрабатывающий станок может выполнять одновременно несколько работ: фугование, фрезерование, профилирование и рейсмусование. То есть, как видно, конструкция станка довольно сложная, про это и поговорим дальше.

Станки обычно используются для создания пиломатериала с профилем или плоской поверхностью. Характерная особенность состоит в том, что всю эту работу можно проводить за один проход.

На этих четырехсторонних станках можно изготавливать такие деревянные изделия: половую или паркетную доску, клееный брус или профилированный, плинтуса, вагонку, имитацию бруса и любые погоночные или оконные элементы.

Четырехсторонний деревообрабатывающий станок — это одна из разновидностей продольно-фрезеровального оборудования. Потому все 4-х сторонние устройства по дереву условно можно поделить на:

- Продольно фрезерный.

- Рейсмусовый строгальный.

Рейсмусовый станок по дереву применяется для строгания детали на указанную толщину одновременно с двух сторон. Четырехсторонний рейсмусовый станок изначально является строгальным и уже дополнительно имеет возможность профилировать. Профилирование этот аппарат может производить неглубокое, с простой конструкцией замка бруса небольшого размера.

Продольно фрезерный предназначен для распила материала по длине на указанный размер. Профилирование этот деревообрабатывающий станок может выполнять любой сложности. С учетом толщины строгаемой древесины нижний вал ножа передвигается в вертикальном направлении одновременно со столешницей устройства.

Одновременная обработка дерева с четырех сторон существенно снижает затрату времени, а, соответственно, увеличивает производительность любого производства. Именно это отличие делает четырехсторонний станок по дереву оптимальным оборудованием в строительных и мебельных сферах.

Основные критерии при выборе деревообрабатывающего станка:

- система и скорость подачи бруса;

- сечение пиломатериалов для возможной обработки;

- вес станка;

- мощность обработки;

- цена оборудования.

Все четырехсторонние станки можно классифицировать с учетом таких признаков:

- подача материала разным способом.

- функциональность;

- нагрузка.

Конструкция разных узлов четырехстороннего станка

Чтобы понять, как работает оборудование, необходимо рассмотреть особенности конструкции станка, куда входит большое количество узлов, главные из которых рассмотрим более подробней.

Чугунная станина

В основании станка находится литая чугунина, она может иметь разный сплав и вставки, но обязательно поглощает определенное количество вибрации при работе оборудования и из-за большой массы почти сводит ее к нолю. Для подачи бруса также немаловажен материал, из которого сделан загрузочный стол. Для более удобной работы на столе могут находиться вспомогательные элементы: прижимные валики, линейка и так далее.

Рабочие инструменты

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Во фрезерном четырехстороннем продольном станке находятся рабочие ролики, которые делятся на: правые и левые, верхние и нижние.

Основными в конструкции считаются ролики со шпинделями, которые находятся снизу горизонтально и справа вертикально.

От того, какое именно количество строгально-коллеровочных элементов предусмотрено в оборудовании, зависит его мощность, производительность и класс.

В модельном ряде разных изготовителей четырехсторонних станков существует универсальное оборудование с элементом, который может заменять любой из вертикальных или горизонтальных шпинделей. Он может обрабатывать изделие под углом, то есть, находиться в качестве наклонного ролика.

По желанию заказчика на некоторые модели оборудования можно установить пильный вал. Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Устройство подачи

Протяжка, подача и выгрузка изделий в четырехстороннем деревообрабатывающем оборудовании приводное. Вся работа происходит с помощью прижимных и зубчатых прорезиненных валиков. Этой системой можно управляться с пульта, но цена на эти компьютеризированные устройства выше.

Система управления и безопасности

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.

Деревообрабатывающий четырехсторонний станок управляется с панели.

С учетом модели оборудования с панели управления можно производить несколько действий: скорость подачи изделия к инструментам, установка размеров обрабатываемого бруса, выставляется положение шпинделей относительно диаметра и детали насадки (если оборудование полностью автоматическое), включение и выключение.

От вида оборудования зависит наличие в комплекте гидрошпинделя и джойтера и количество рабочих инструментов. Эти устройства подтачивают ножи непосредственно при обработке изделия.

Цена деревообрабатывающих станков

Приобрести продольно фрезерный четырехсторонний станок по дереву можно в специализированных строительных магазинах. Но наиболее выгодным будет купить станок непосредственно у производителя. Естественно, это относится только отечественным агрегатам, зарубежные (Итальянские, Немецкие, Китайские, Таиландские, и т. д.

) приобретать напрямую выходит дороже, потому как цена на его транспортировку обойдется больше стоимости самого оборудования. В крупных мегаполисах, к примеру, СПб, Москва, Нижний Новгород или Казань, есть возможность взять оборудование в аренду у промышленных компаний либо в рассрочку непосредственно у изготовителя.

Основные моменты, на которые нужно обращать внимание, перед тем как приобретать технику, это:

- Надежность эксплуатации.

- Точность.

- Наличие сервисного обслуживания.

- Производительность.

- Цена оборудования.

Если деревообрабатывающий четырехсторонний станок планируется в качестве дополнения к уже работающей линии, то нужно учитывать и размеры техники.

Цена на четырехсторонний деревообрабатывающий станок зависит от таких факторов:

- функциональность;

- класс;

- отдаленность производителя;

- завода-производителя.

Немаловажно во время покупки учитывать технические параметры, тем более, сочетание разных вариантов обработки, скорость работы и массу оборудования.

Любое электрооборудование — это машина, которая со временем может ломаться и изнашиваться. Потому при покупке желательно подбирать самый прочный и износостойкий станок. Таким образом, вам придется реже оплачивать сервисное обслуживание, а перерывов в работе будет гораздо меньше. А от этого непосредственно будет зависеть рентабельность работы.

Сегодня у предпринимателей на первом месте находится не только прибыль, но и безопасность сотрудников. Потому важно чтобы у оборудования был предусмотрен в наличии металлический защитный кожух со звукоизоляцией, концевики, электрические тормоза и т. д.

Обработка изделий на оборудовании должна быть максимально качественной и точной. Для этого важно чтобы на устройстве была проделана статистическая и динамическая балансировка всех фиксаций деталей: вращающихся шпинделей и инструментов.

Существуют фирмы, которые лишь начали занимать свое место на отечественно рынке, потому цена на это оборудование у них меньше, а качество на должном уровне. Например, к этим компаниям относится немецкий бренд beaver.

Чтобы уменьшить стоимость на свои изделия, фирма разместила производство в Китае и Тайване, но части для сборки изготавливаются в Германии. Покупать малоизвестный бренд тайваньского или китайского изготовления, это практически лотерея.

Более того, отыскать запасные части на эту модель будет очень тяжело. Поэтому дешевые модели не нужно даже рассматривать.

- Виталий Данилович Орлов

- Распечатать

Источник: https://stanok.guru/stanki/derevoobrabotka/chetyrehstoronniy-derevoobrabatyvayuschiy-stanok-vidy-i-cena.html

Четырехсторонний станок: продольно-фрезерные, рейсмусовый и самодельный аппарат

Одни из важных показателей современных деревообрабатывающих станков — производительность и качество работы, которая на нем выполняется. Оборудование, отвечающее обоим требованиям — четырехсторонний станок. Особенность конструкции таких механизмов в том, что они могут выполнять одновременно несколько операций, при этом древесина обрабатывается сразу с четырех сторон.

Составляющие и функциональность

Основные функции, которые может выполнять четырехсторонний строгальный станок — фугование, фрезеровка и строгание. Благодаря особой конструкции станка чистовая и черновая обработка могут выполняться одновременно.

Основными составляющими модели являются:

- блок подачи обрабатываемой детали;

- шпиндельная секция;

- блок управления.

При этом обрабатывающих головок может быть несколько. Благодаря такому подходу к компоновке, оптимизируется время работы и уменьшается себестоимость готовой продукции.

Перед тем как начать работу на четырехстороннем станке, необходимо понять, как на устройство влияют те или иные настройки. Обязательно обратить внимание на то, как изменяется производительность после настройки обрабатывающих блоков.

Разновидности механизмов

Все устройства деревообрабатывающих станков подразделяют на два типа — четырехсторонние продольно-фрезерные станки и рейсмусовые строгальные.

С помощью первого варианта можно распиливать дерево на части определенной длины. Также такое оборудование может профилировать.

В зависимости от толщины обрабатываемой заготовки нижний вал ножа перемещается вверх и вниз вместе со столешницей устройства.

Рейсмусовый четырехсторонний станок используется для обработки древесины на определенную толщину сразу с двух сторон. Поскольку изначально это оборудование является строгальным, оно может также профилировать.

Если проводить обработку древесины сразу с четырех сторон, то можно значительно сократить затрату времени, которого обычно требуется гораздо больше, чем на обработку на каком-либо другом устройстве.

А поскольку уменьшается время работы, производительность, наоборот, увеличивается. Именно поэтому четырехсторонний деревообрабатывающий станок часто используется в строительстве и в производстве мебели.

Преимущества и недостатки

Одно из неоспоримых преимуществ четырехстороннего станка — высокая производительность. Чтобы достичь оптимального результата, конструкцию снабжают блоком программного управления. Обычный станок может обрабатывать бруски с четырехугольным и с круглым сечением. Фрезеровать или фуговать листовые материалы можно с одной или с двух сторон.

К главным преимуществам четырехсторонних станков относят следующее:

- При работе своевременно устраняются все отходы.

- Каждый блок фугования или фрезерования можно регулировать. Обе функции выполняются не независимо друг от друга, а согласованно.

- Обработка может быть выполнена с максимальной точностью, так как скорость движения древесины по станине можно предварительно рассчитать.

К сожалению, нельзя сказать, что у них нет недостатков. Они есть и главным из них является высокая цена. Придется заплатить немало, чтобы приобрести такое оборудование. Кроме того, такой станок сложно налаживать.

Впрочем, высокая производительность компенсирует все эти недостатки.

Для того чтобы сделать работу автоматизированной, устройство необходимо укомплектовать линией автоматической подачи древесины на обработку. Благодаря этому блоку может также изменяться позиция заготовки относительно инструментов, которые ее обрабатывают.

Особенности работы

При использовании четырехстороннего станка по дереву нужно соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает показатели, предусмотренные правилами. Своевременно нужно выполнять профилактические работы, чтобы поддерживать нормальное состояние станка.

Работа будет иметь максимальную эффективность лишь в том случае, если соблюдать следующие правила эксплуатации:

- Заранее рассчитывать скорость, с которой должна перемещаться обрабатываемая деталь. Если не выполнять это условие, то максимальной точности достичь не получится.

- Отдельно заниматься регулированием каждого блока: отдельно следить как за процессом фрезерования, так и за строганием. При этом следует помнить о том, что работа этих двух блоков должна быть согласованной, иначе деталь не приобретет желаемую форму.

- Все отходы, которые появляются на месте работы, особенно образующиеся в области обработки, должны вовремя удаляться.

Настройка станка

Налаживая устройство на необходимую толщину, суппорты верхней ножной головки и верхних вальцов следует устанавливать по высоте посредством маховиков. Установить прижимные ролики помогают винты. Для регулировки ширины применяются боковые прижимы и вертикальный шпиндель. Наладить станок на нужный профиль можно, установив профильные ножи на головках.

Наладка четырехстороннего станка проходит в шесть этапов:

- Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

- Установка верхних вальцов по толщине обрабатываемой детали. При этом должен быть запас на прижим: обычно его делают равным 0,5 см.

- Установка ножей передних головок на уровне стола.

- Регулировка прижимных и верхних роликов по параметрам обрабатываемой детали. В прижимных должен быть запас на прижим — от 1,5 до 2 см, а в роликах — 0,5 см.

- Установка направляющей упорной линейки на расстоянии нескольких миллиметров от вертикальной головки. При этом должен сохраняться прямой угол с нижними вальцами.

- Проверка ножевых головок.

Самостоятельное изготовление

Поскольку цена деревообрабатывающего станка довольно высока, и приобрести его сможет не каждый желающий, многие предпочитают экономить на покупке. Чтобы изготовить такое оборудование в домашних условиях, необязательно быть профессионалом.

Пошаговая процедура изготовления четырехстороннего станка своими руками заключена в следующем:

- Создание рамы. Для этого потребуется труба диаметром 25 мм.

- Установка направляющих по оси X, которые изготавливаются из алюминия и присоединение двигателя.

- Создание основы. Для этого нужно пластик или металл прикрепить к раме. Затем следует закрепить подшипники на куске алюминия.

- Создание платформы Y. Она изготавливается практически так же, как и платформа X, с тем лишь отличием, что повернута по отношению к последней на 90°.

- Сборка оси Z. Здесь повторяется процедура сборки двух предыдущих осей.

- Присоединение двигателя к оси Z и установка платформы в раму.

Четырехсторонний деревообрабатывающий станок поможет качественно выполнить обработку деревянного бруска или цилиндра без больших временных затрат. Единственный серьезный недостаток такого оборудования — высокая цена. Но даже его можно устранить, если изготовить станок своими руками.

Источник: https://chebo.pro/stroyka-i-remont/chetyrehstoronnij-stanok-po-derevu-svoimi-rukami.html

sizein.ru

6606 станок продольно-фрезерный трехшпиндельный. Паспорт, схемы, описание

Сведения о производителе продольно-фрезерного станка 6606

Производитель продольно-фрезерного станка 6606 — Горьковский завод фрезерных станков, ГЗФС, основанный в 1931 году.

6606 станок фрезерный продольный двухстоечный трехшпиндельный. Назначение, область применения

Продольно-фрезерный двухстоечный трехшпиндельный станок предназначен для обработки разнообразных деталей из чугуна, стали, труднообрабатываемых и легких сплавов в условиях единичного, мелко- и среднесерийного производства. На станке можно производить сверление отверстий, зенкерование и развертывание, а также выполнять несложные виды расточных работ по координатам.

На станке возможна обработка плоскостей торцовыми фрезами. Кроме того, на станке можно производить фрезерование плоскостей цилиндрическими фрезами, обработку пазов и уступов дисковыми фрезами, применять концевые, фасонные и угловые фрезы.

Основные характеристики продольно-фрезерного станка 6606

Производитель: Горьковский завод фрезерных станков, ГЗФС. Начало производства — 1967 год

- Размеры рабочей поверхности стола — 630 х 2000 мм

- Наибольшая масса заготовки — 2500 мм

- Наибольший ход стола — 2000 мм

- Наибольшее выдвижение шпинделя — 200 мм

- Инструментальный конус шпинделя — Морзе 3

- Частота вращения шпинделя — 16..1600 об/мин

- Электродвигатель привода шпинделя — 10 х 3 кВт

- Вес станка — 22,5 т.

В конструкции станка предусмотрена защита от перегрузок.

Предохранительная муфта механизма подачи стола отрегулирована на передачу наибольшего крутящего момента 68 кгс-м, механизма подачи вертикальной шпиндельной бабки на передачу 18 кгс-м, механизма подачи горизонтальных шпиндельных бабок на передачу 30 кгс * м.

При перегрузке механизма подач предохранительная муфта пробуксовывает со стуком, слышимым на рабочем месте. В этом случае следует немедленно остановить станок и изменить режим резания.

Высокая степень автоматизации и механизации значительно повышает производительность станка.

Широкие диапазоны частот вращения шпинделя и рабочих подач, достаточная мощность и жесткость станка позволяют полностью попользовать возможности быстрорежущего и твердосплавного инструмента.

Станок 6606 входит в гамму продольных двухстоечных фрезерных станков, состоящую из четырех базовых станков с шириной рабочей поверхности стола 500, 630, 800 и 1000 мм.

- 6605, 6605ф1, 6г605 — продольно-фрезерный 2-х шпиндельный, стол 500 х 1600 мм. (ЗФС г. Горький)

- 6606, 6606в, 6606ф1, 6г606, 6г606ф1 — 3-х шпиндельный, стол 630 х 2000 мм. (ЗФС г. Горький)

- 6г608, 6г608ф1 — продольно-фрезерный 3-х шпиндельный, стол 800 х 2500 мм. (ЗФС г. Горький)

- 6г610, 6г610ф1 — продольно-фрезерный 4-х шпиндельный, стол 1000 х 3150 мм. (ЗФС г. Горький)

- 6308 — продольно-фрезерный 2-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6608 — продольно-фрезерный 3-х шпиндельный, стол 800 х 3000 мм. (МЗОР г. Минск)

- 6310 — продольно-фрезерный 2-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

- 6610 — продольно-фрезерный 4-х шпиндельный, стол 1000 х 4000 мм. (МЗОР г. Минск)

Станок 6606 оснащен тремя горизонтальными ползунковыми шпиндельными бабками, имеющими осевую регулируемую подачу ползуна и высокую точность его перемещения. Привод перемещения ползуна осуществляется электродвигателем постоянного тока.

Крепление инструмента механизировано. В механизме крепления инструмента предусмотрены визуальный контроль зажима и электрическая блокировка на включение шпинделя.

Стол имеет два диапазона подач, выбор которых производится электромагнитными муфтами.

К станине крепятся вибрационные транспортеры уборки стружки и стружкоприемник.

Электроаппаратура станка размещается в отдельно стоящем шкафу. Отсчет перемещений узлов осуществляется с помощью устройства цифровой индикации по семи координатам. Органы управления станком расположены на подвесном пульте. В станке предусмотрен гидропривод для механизированного крепления деталей на столе. С целью расширения технологических возможностей станка возможна поставка за особую плату поворотной и угловой накладных головок.

Разработчик — Горьковское станкостроительное производственное объединение.

Класс точности станка Н по ГОСТ 8—77.

Точность обработки: плоскостность 0,025 мм на длине 1000 мм.

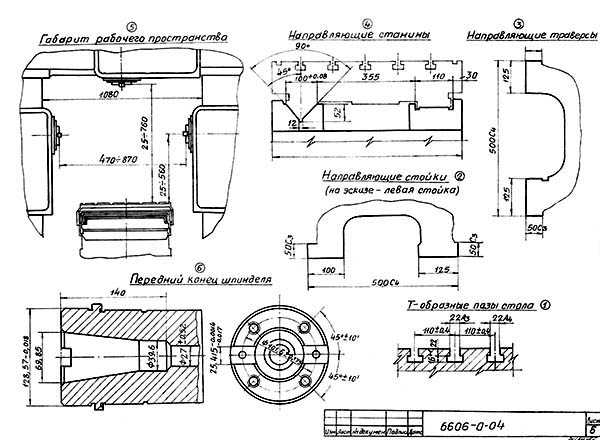

Габаритные размеры рабочего пространства фрезерного станка 6606

Габаритные размеры рабочего пространства станка 6606

Посадочные и присоединительные базы фрезерного станка 6606. Смотреть в увеличенном масштабе

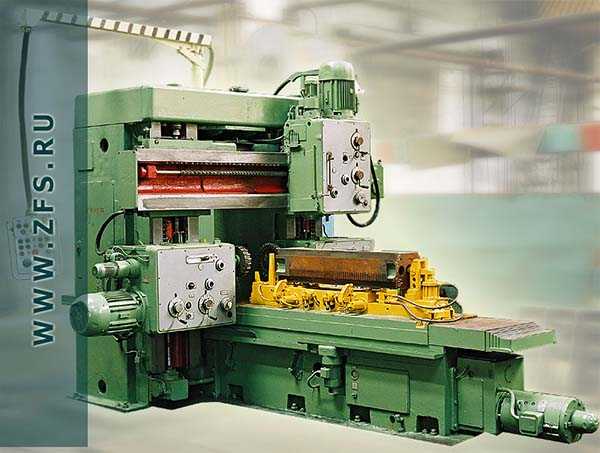

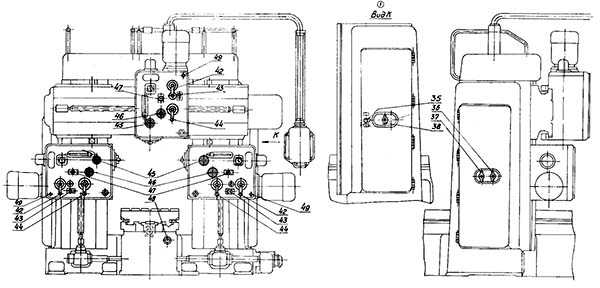

Общий вид вертикального продольно-фрезерного станка 6606

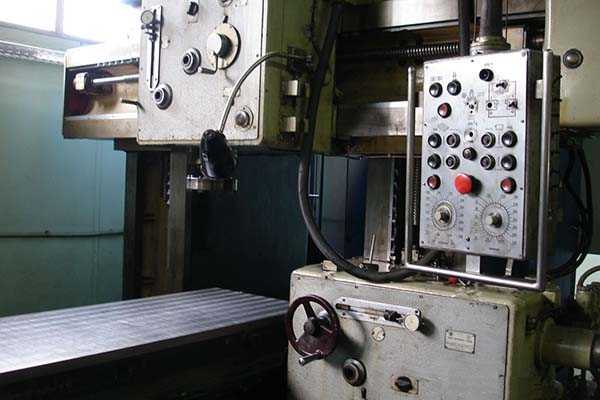

Фото продольно-фрезерного станка 6606 с наклоненной головкой

Фото продольно-фрезерного станка 6606

Фото продольно-фрезерного станка 6606

Фото продольно-фрезерного станка 6г606

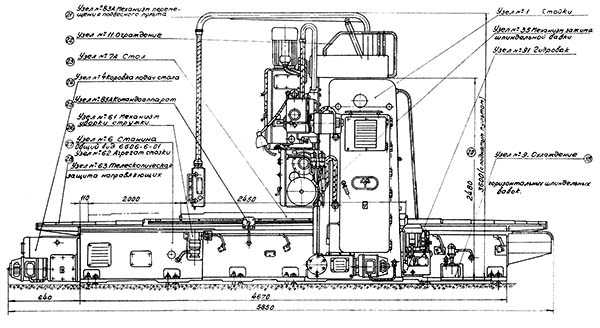

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606. Смотреть в увеличенном масштабе

Расположение составных частей фрезерного станка 6606

Расположение составных частей фрезерного станка 6606. Смотреть в увеличенном масштабе

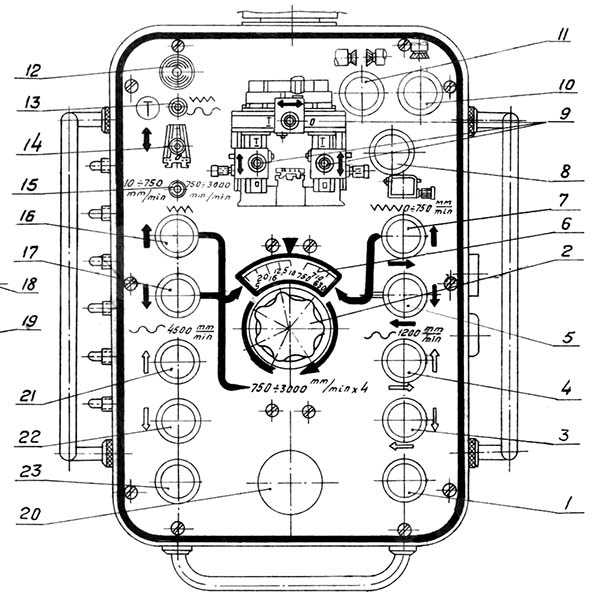

Расположение органов управления фрезерным станком 6606

Расположение органов управления фрезерным станком 6606

Расположение органов управления фрезерным станком 6606. Смотреть в увеличенном масштабе

Перечень органов управления фрезерным станком 6606

- Кнопка «Стоп подачи шпиндельных бабок»

- Регулятор подач стола и шпиндельных бабок

- Кнопка «Быстрое перемещение шпиндельных бабок вниз, влево»

- Кнопка «Быстрое перемещение шпиндельных бабок вверх, вправо»

- Кнопка «Пуск подачи шпиндельных бабок вниз, влево»

- Таблица, показывающая величину подачи стола или шпиндельных бабок

- Кнопка «Пуск подачи шпиндельных бабок вверх, вправо»

- 8 Кнопка «Стоп шпиндели»

- Переключатель, разрешающий включение подач шпиндельных бабок

- Кнопка «Пуск вертикального шпинделя»

- Кнопка «Пуск горизонтальных шпинделей»

- Сигнализация напряжения 127 В

- Переключатель выбора режимов работы стола и шпиндельных бабок: «Работа- Наладка»

- Переключатель выбора работы стола

- Переключатель диапазонов подач стола

- Кнопка «Пуск подачи стола вперед»

- Кнопка «Пуск подачи стола назад»

- Кнопка «Пуск преобразовательного агрегата»

- Кнопка «Пуск преобразовательного агрегата»

- Аварийная кнопка «Стоп»

- Кнопка «Быстрое перемещение стола вперед»

- Кнопка «Быстрое перемещение стола назад»

- Кнопка «Стоп стол»

- Переключатель выбора работы вертикального шпинделя

- Переключатель выбора работы левого го горизонтального шпинделя

- Переключатель выбора работы правого горизоятального шпинделя

- Переключатель устанавливающий работу с автоматическим отводом гильзы при быстром ходе или без отвода

- Тумблер включения перемещения траверсы вверх или вниз

- Переключатель зажима и отжима траварсы

- Включение левого желоба механизма уборки стружки

- Включение правого желоба механизма уборки стружки

- Тумблер включения насоса охлаждения

- Тумблер включения местного освещения

- Рукоятка включения вводного автомата подачи 380 В к станку

- Переключатель вращения шпинделя левой горизонтальной бабки «Влево-Отключено-Вправо»

- Переключатель вращения шпинделя вертикальной бабки «Влево-Отключено-Вправо»

- Переключатель вращения шпинделя правой горизонтальной бабки «Влево-Отключено-Вправо»

- Рукоятка переключения скоростей шпинделя

- Кнопка «Толчок» для импульсного включения шпинделя

- Рукоятка переключения скорости шпинделя

- Шестикранник для ручного перемещения гильз

- Шестикранник для ручного перемещения бабок

- Переключатель зажима и отжима гильзы (гидравлически)

- Квадрат ручного перемещения стола (используется только для монтажных работ)

- Квадрат ручного поворота шпиндельной бабки (только для станка 6605в)

Пульт управления управления фрезерным станком 6606

Пульт управления управления фрезерным станком 6606. Смотреть в увеличенном масштабе

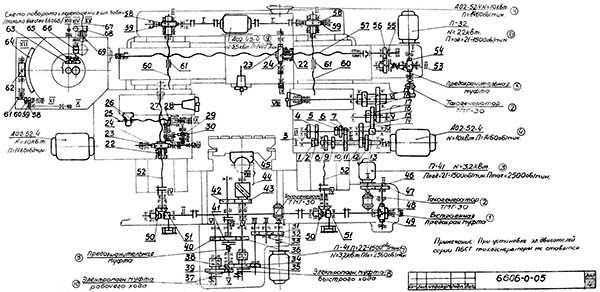

Кинематическая схема фрезерного станка 6606

Кинематическая схема фрезерного станка 6606

1. Кинематическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

2. Кинематическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

3. Схема расположения подшипников фрезерного станка 6606. Смотреть в увеличенном масштабе

Кинематическая схема станка 6606

Схема характеризуется наличием отдельных кинематических групп основных в вспомогательных перемещений.

Каждая шпиндельная бабка имеет свой кинематический узел главного движения с отдельным приводом от асинхронного двигателя.

Кинематическая цепь подач стола имеет две ветви подач (два диапазона), получаемые за счет включения той или иной электромагнитной муфты. Внутри каждого диапазона подачи изменяются за счет регулирования скорости приводного двигателя постоянного тока.

Быстрый ход стола осуществляется через муфту второго диапазона с ослаблением магнитного поля двигателя.

Горизонтальные шпиндельные бабки имеют объединенный механизм подач, а вертикальная бабка свой механизм подач. Регулирование величин подач шпиндельных бабок осуществляется только за счет изменения скорости приводного двигателя постоянного тока.

Для передачи движений траверсе в станке имеется отдельная кинематическая цепь.

Все механизмы подач снабжены предохранительными муфтами, размыкающими цепь при перегрузке, а механизм перемещения траверсы имеет отрезные штифты, которые также предохраняют механизм от перегрузка.

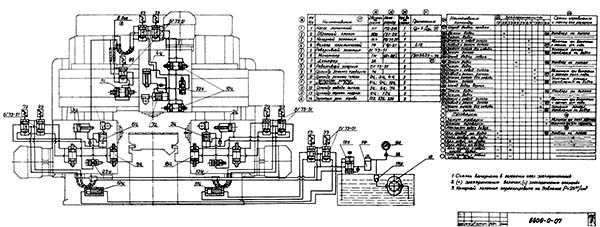

Гидравлическая схема фрезерного станка 6606

Гидравлическая схема фрезерного станка 6606

Гидравлическая схема фрезерного станка 6606. Смотреть в увеличенном масштабе

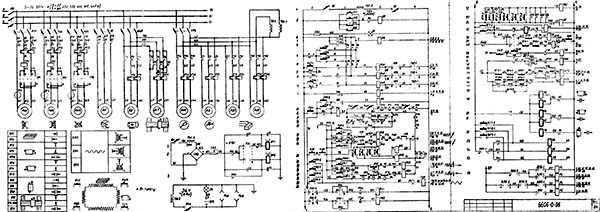

Электрическая схема фрезерного станка 6606

Электрическая схема фрезерного станка 6606

Электрическая схема 1 фрезерного станка 6606. Смотреть в увеличенном масштабе

Электрическая схема фрезерного станка 6606

Электрическая схема 1 фрезерного станка 6606. Смотреть в увеличенном масштабе

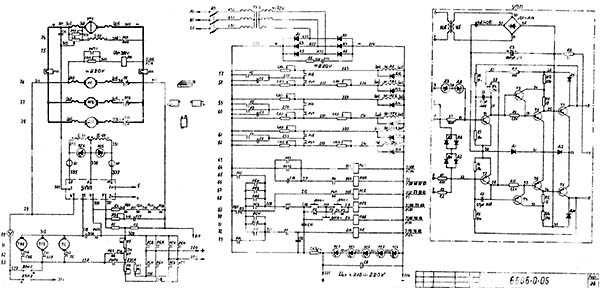

Установочный чертеж продольного фрезерного станка 6606

Установочный чертеж фрезерного станка 6606

Технические характеристики продольно-фрезерного станка 6606

| Наименование параметра | 6605 | 6606 | 6г608 | 6г610 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Число вертикальных шпинделей | — | 1 | 1 | 2 |

| Число горизонтальных шпинделей | 2 | 2 | 2 | 2 |

| Расстояние от торца вертикального шпинделя до поверхности стола, мм | — | 15..800 | 25..930 | 25..1130 |

| Расстояние от оси горизонтального шпинделя до поверхности стола, мм | 25..600 | 25..560 | 25..700 | 25..900 |

| Расстояние между между торцами горизонтальных шпинделей, мм | 340..740 | 470..870 | 550..1050 | 750..1250 |

| Стол | ||||

| Наибольшая масса обрабатываемой заготовки, кг | 1500 | 2500 | 4500 | 6000 |

| Размеры рабочей поверхности стола, мм | 500 х 1600 | 630 х 2000 | 800 х 2500 | 1000 х 3150 |

| Наибольший ход стола, мм | 1600 | 2000 | 2500 | 3200 |

| Число подач стола | Б/с | Б/с | Б/с | Б/с |

| Диапазон подач стола, мм/мин | 10..1500, 20..3000 | 10..750, 750..3000 | 10..1250, 20..2500 | 10..1250, 20..2500 |

| Ускоренное перемещение стола, мм/мин | 6000 | 4500 | 4500 | 4500 |

| Бабка шпиндельная вертикальная и горизонтальные. Шпиндели | ||||

| Частота вращения шпинделей, об/мин | 16..1600 | 16..1600 | 16..1250 | 16..1250 |

| Количество скоростей шпинделя | 21 | 21 | 20 | 20 |

| Число подач шпинделльных бабок и гильзы шпинделя | Б/с | Б/с | Б/с | Б/с |

| Диапазон подач шпинделльных бабок и гильзы шпинделя, мм/мин | 10..750 | 10..750 | 10..750 | 10..750 |

| Скорость быстрого (установочного) перемещения бабок, м/мин | 1200 | 1200 | 1200 | 1200 |

| Перемещение шпиндельных бабок от руки | есть | есть | есть | есть |

| Перемещение шпинделя на обно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение шпинделя на один оборот лимба, мм | 0,6 | 0,6 | 0,6 | 0,6 |

| Размер конуса шпинделя по ГОСТ 836-47 | № 3 | № 3 | № 3 | № 3 |

| Ход гильзы шпинделя (ручное перемещение), мм | 200 | 200 | 250 | 250 |

| Угол поворота горизонтальной шпиндельной бабки, град | — | ±30° (6606в) | — | — |

| Угол поворота вертикальной шпиндельной бабки, град | — | ±45° (6606в) | — | — |

| Траверса | ||||

| Скорость установочного перемещения поперечины (траверсы), мм/мин | — | 720 | 720 | 720 |

| Электрооборудование и привод станка | ||||

| Количество электродвигателей на станке | 7 | 10 | 10 | 10 |

| Электродвигатель привода главного движения, кВт | 7,5 х 2 | 10 х 3 | 13 х 3 | 17 х 4 |

| Электродвигатель привода подач стола, кВт | 2,8 пост.ток | 3,2 пост.ток | 7,2 пост.ток | 7,8 пост.ток |

| Электродвигатель привода подач вертикальной бабки, кВт | — | 3,2 1500 об/мин | 1,5 | 1,5 |

| Электродвигатель приводов подач горизонтальных бабок, кВт | 2,1 | 3,2 1700 об/мин | 2,1 | 2,1 |

| Электродвигатель перемещения поперечины (траверсы), кВт | — | 5,5 | 7,5 | 7,5 |

| Электродвигатель насоса гидростанции, кВт | 1,1 | 1,0 | 1,1 | 1,1 |

| Электродвигатель привода перемещения вертикальной фрезерной бабки, кВт | — | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса охлаждения, кВт | 0,18 | 0,18 | 0,18 | 0,18 |

| Электродвигатель механизма уборки стружки, кВт | 0,4 | 0,4 | 0,4 | 0,4 |

| Суммарная мощность установленных на станке электродвигателей, кВт | ||||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры (длина х ширина х высота), мм | 5400 х 3520 х 2330 | 5850 х 4100 х 3600 | 7435 х 4100 х 3800 | 8700 х 5000 х 4050 |

| Масса станка, кг | 13600 | 22500 | 28000 | 35000 |

Связанные ссылки

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

stanki-katalog.ru

6620, 6625 станок продольно-фрезерный. Паспорт, схемы, описание

Сведения о производителе продольно-фрезерного станка 6620, 6625

Производитель продольно-фрезерного станка 6620, 6625 — Ульяновский завод тяжелых и уникальных станков УЗТС, основанный в 1956 году.

Станки, выпускаемые Ульяновским заводом тяжелых и уникальных станков УЗТС

6620, 6625 станок фрезерный продольный двухстоечный. Назначение, область применения

Станок 6620 запущен в производство на заводе изготовителе в 1974 году.

Фрезерные продольные двухстоечные станки 6620 и 6625 предназначены для фрезерования крупногабаритных деталей из чугуна, стали и цветных металлов.

Особенности конструкции двухстоечного фрезерного продольного станка 6620 и 6625

Поворотные фрезерные бабки обеспечивают обработку наклонных плоскостей, а осевые подачи шпинделей позволяют вести фрезерование в труднодоступных местах, а также производить сверлильные работы.

Раздельные приводы подач стола и фрезерных бабок дают возможность обрабатывать криволинейные контуры по разметке.

Станки снабжены устройством для регистрации перекоса поперечины после ее установочного перемещения и закрепления на стойках.

Оснащение направляющих стола и саней планками из антифрикционного сплава, а также применение системы смазки стола под давлением значительно повысило надежность и долговечность станка.

В приводе стола имеется механизм автоматического выбора зазора в паре червяк — рейка, обеспечивающий возможность эффективного попутного фрезерования.

Управление станками (включая регулирование подач стола, бабок и шпинделей, а также шкалы отсчетных устройств перемещений узлов) сосредоточено на подвесном пульте.

Сокращение вспомогательного времени и повышение производительности станков достигается:

- механизированным зажимом инструмента;

- автоматическим зажимом фрезерных бабок, гильз шпинделей и поперечины;

- механизированным поворотом фрезерных бабок;

- механизированным перемещением пульта управления;

- применением транспортеров для удаления стружки.

Электроприводы подач станков выполнены па тиристорных преобразователях.

Класс точности станков Н.

Гидравлические приводы станка

Гидросистема станка состоит из следующих самостоятельных гидравлических приводов:

- Гидравлически привод каждой бабки обеспечивает зажим-отжим саней, гильз шпинделя;

- Переключение кулачковой муфты с подачи бабки на подачу гильзы шпинделя;

- Включение муфты редуктора зажима инструмента в конусе шпинделя;

- Гидравлический привод поперечины осуществляет отжим и зажим поперечины на направляющих стоек;

- Гидравлический привод вспомогательных устройств осуществляет выбор зазора в паре червяк-рейка привода стола.

Схемы гидравлические принципиальные с перечнем аппаратуры, а также описание работы каждого привода находятся во II части руководства «Составные части станка».

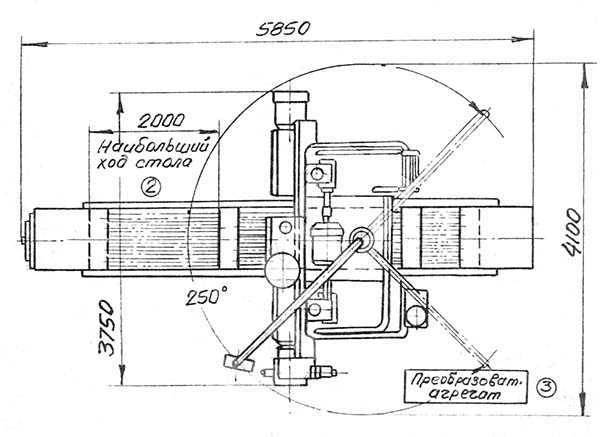

Габаритные размеры рабочего пространства фрезерного станка 6620

Габаритные размеры рабочего пространства станка 6620

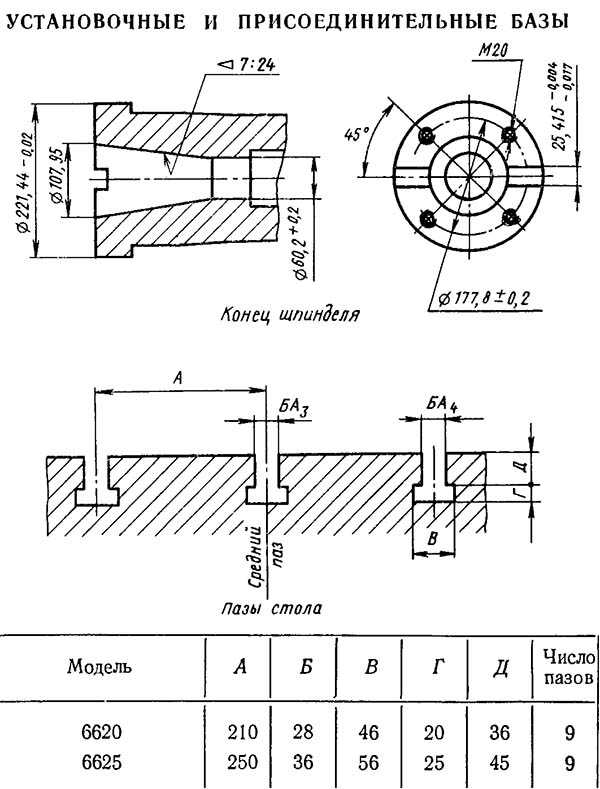

Посадочные и присоединительные базы фрезерного станка 6620

Посадочные и присоединительные базы фрезерного станка 6620

Общий вид вертикального продольно-фрезерного станка 6620

Фото продольно-фрезерного станка 6620

Фото верхней бабки продольно-фрезерного станка 6620

Фото продольно-фрезерного станка 6620

Фото продольно-фрезерного станка 6620. Смотреть в увеличенном масштабе

Фото продольно-фрезерного станка 6620

Фото продольно-фрезерного станка 6620. Смотреть в увеличенном масштабе

Фото продольно-фрезерного станка 6620

Фото продольно-фрезерного станка 6620. Смотреть в увеличенном масштабе

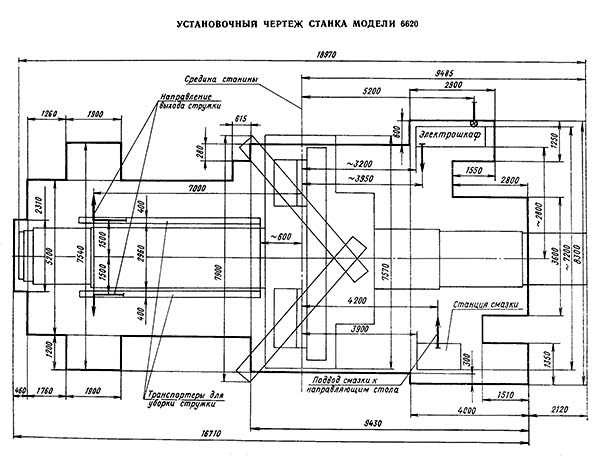

Установочный чертеж продольного фрезерного станка 6620

Установочный чертеж продольно-фрезерного станка 6620

Установочный чертеж фрезерного станка 6620. Смотреть в увеличенном масштабе

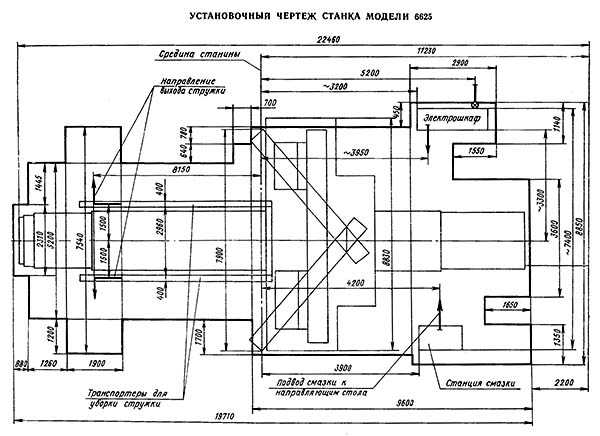

Установочный чертеж продольно-фрезерного станка 6625

Установочный чертеж фрезерного станка 6625. Смотреть в увеличенном масштабе

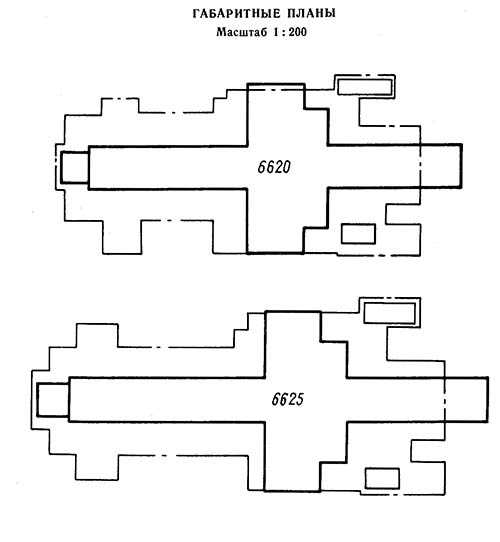

Габаритный чертеж продольного фрезерного станка 6620 и 6625

Габаритный чертеж фрезерного станка 6620 и 6625

Технические характеристики продольно-фрезерного станка 6620, 6625

| Наименование параметра | 6620 | 6625 | |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольшие размеры обрабатываемой заготовки (ширина х высота), мм | 2000 х 2000 | 2500 х 2000 | |

| Наибольшая масса обрабатываемой заготовки, кг | 50000 | 65000 | |

| Размеры рабочей поверхности стола, мм | 2000 х 6300 | 2500 х 8500 | |

| Наибольший ход стола, мм | 6800 | 8500 | |

| Наибольший угол поворота вертикальной фрезерной бабки, град | ±45° | ±45° | |

| Наибольший угол поворота горизонтальной фрезерной бабки, град | ±30° | ±30° | |

| Расстояние от торца вертикального шпинделя до поверхности стола, мм | 175..2180 | 175..2180 | |

| Расстояние от оси горизонтального шпинделя до поверхности стола, мм | -170..1765 | -170..1765 | |

| Расстояние между торцами горизонтальных шпинделей, мм | 1550..2250 | 2115..2815 | |

| Расстояние между осями вертикальных шпинделей, мм | 680..3400 | 680..3960 | |

| Расстояние между стойками, мм | 2485 | 3050 | |

| Количество шпинделей вртикальных / горизонтальных | 2 / 2 | 2 / 2 | |

| Бабка шпиндельная вертикальная и горизонтальная. Шпиндель | |||

| Частота вращения шпинделей, об/мин | 20..1000 | 20..1000 | |

| Количество скоростей шпинделя | 18 | 18 | |

| Ход гильзы шпинделя, мм | 350 | 350 | |

| Конец шпинделя по ГОСТ 836-72, мм | 60 | 60 | |

| Наибольший расчетный диаметр торцевых фрез, мм | 500 | 500 | |

| Механика станка | |||

| Скорость бесступенчатой подачи бабки, мм/мин | 8..800 | 8..800 | |

| Скорость бесступенчатой подачи стола, мм/мин | 5..1000 | 5..1000 | |

| Скорость бесступенчатой подачи гильзы шпинделя, мм/мин | 4..400 | 4..400 | |

| Скорость быстрого (установочного) перемещения стола, мм/мин | 5..1000 | 5..1000 | |

| Скорость быстрого (установочного) перемещения бабок, мм/мин | 8..800 | 8..800 | |

| Скорость быстрого (установочного) перемещения гильз шпинделей, мм/мин | 4..400 | 4..400 | |

| Скорость установочного перемещения поперечины, мм/мин | 550 | 550 | |

| Наибольший крутящий момент на шпинделе, кгс*м | 723 | 723 | |

| Наибольшее усилие резания, допускаемое механизмом подачи стола, кгс | 8000 | 8000 | |

| Наибольшее усилие резания, допускаемое механизмом подачи бабки, кгс | 2300 | 2300 | |

| Наибольшее усилие резания, допускаемое механизмом подачи вертикального шпинделя, кгс | 1500 | 1500 | |

| Наибольшее усилие резания, допускаемое механизмом подачи горизонтального шпинделя, кгс | 900 | 900 | |

| Электрооборудование и привод станка | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 30 х 4 (1460) | 30 х 4 (1460) | |

| Электродвигатель привода подач стола, кВт (об/мин) | 11 (1500) | 11 (1500) | |

| Электродвигатель приводов подач бабок, кВт (об/мин) | 4,3 х 4 (1000/ 3000) | 4,3 х 4 (1000/ 3000) | |

| Электродвигатель быстрого перемещения стола, кВт (об/мин) | 17 (1470) | 17 (1470) | |

| Электродвигатель перемещения поперечины, кВт (об/мин) | 14,5 (1350) | 14,5 (1350) | |

| Электродвигатель станции гидропривода стола, кВт (об/мин) | 3 (960) | 3 (960) | |

| Электродвигатель станции гидропривода поперечины, кВт (об/мин) | 3 (960) | 3 (960) | |

| Электродвигатель станции гидропривода фрезерных бабок, кВт (об/мин) | 1,1 х 4 (930) | 1,1 х 4 (930) | |

| Электродвигатель станции гидропривода вспомогательных устройств, кВт (об/мин) | 3 (960) | 3 (960) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | |||

| Суммарная мощность установленных на станке электродвигателей, кВт | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры (длина х ширина х высота), мм | 18970 х 7570 х 6700 | 22450 х 8830 х 6700 | |

| Масса станка, кг | 121900 | 136100 |

Связанные ссылки

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

stanki-katalog.ru

3.2.Технические параметры продольно-фрезерных станков

Данные станки выпускают одно- и двухстоечными, с одним или несколькими шпинделями. Эти станки имеют рабочий стол, совершающий только продольное перемещение. Главным движением является вращательное движение шпинделя бабок, а движениями подач – продольное движение стола и соответствующие перемещения шпиндельных бабок. Обычно это оборудование имеет следующие установочные движения:

быстрые продольные перемещения стола;

быстрые перемещения шпиндельных бабок;

быстрый подъем или опускание траверсы;

перемещение гильз шпинделей каждой шпиндельной бабки для точной установки фрез на нужную толщину срезаемого слоя;

поворот любой из шпиндельных бабок для установки фрезы под нужным углом (у станков с поворотными шпиндельными бабками).

Ширина стола находится в пределах 320-5000мм, а длина 1000-12 000мм и более. Каждый шпиндель этих станков приводится в движение отдельным двигателем. Станина, стойка, траверса, суппорт и шпиндельный узел этого станка выполнены из чугуна и имеют оребрение, что способствует хорошей жесткости и прочности. Передняя бабка оборудована двойным гидравлическим балансировочным механизмом для обеспечения равномерного движения.

Станок модели 6652 фрезерный

Станок предназначен для сверлильной, фрезерной и расточной обработки крупногабаритных и длинномерных деталей в замкнутом полуавтоматическом цикле

Рис.3.4.Станок модели 6652

Таблица 3.1.Характеристика станка модели 6652

Техническая спецификация станкастанка | Единицы измерения | 6652 |

Год выпуска | 1959 | |

Состояние станка | рабочий | |

Число шпинделей | 4 | |

горизонтальных | 2 | |

вертикальных | 2 | |

Размер рабочей поверхности стола | MM | 1250х4250 |

Наибольшее перемещение стола | ММ | 4500 |

Наибольшее горизонтальное осевое перемещение горизонтального шпинделя в головке | ММ | 300 |

Наибольшее горизонтальное перемещение вертикального шпинделя | ММ | 2350 |

Наибольшее вертикальное перемещение шпиндельной головки от руки | ММ | |

горизонтальных | 915 | |

вертикальных | 1200 | |

Наибольший угол поворота шпиндельной головки | ГРАДУС | |

горизонтальных | 30 | |

30 | ||

Габариты станка | ММ | 11150х5600х4600 |

Масса станка | КГ | 63000 |

3.3.Кинематическая схема станка 6652

Рис.3.5.Кинематическая схема станка модели 6652

Станина, стойка, траверса, суппорт и шпиндельный узел этого станка выполнены из чугуна и имеют оребрение, что способствует хорошей жесткости и прочности. Передняя бабка оборудована двойным гидравлическим балансировочным механизмом для обеспечения равномерного движения. На станке используется ШВП высокого качества и линейные направляющие с высокой допустимой нагрузкой. Подача рабочего стола имеет простую автоматическую циркуляцию, что дает станку высокую эффективность. Для главного движения на станке используется двигатель переменного тока и коробка скоростей производства фирмы «OMRON» с широкой сменой скоростей для осуществления большей производительности шпинделя при низкой скорости, подходящей для тяжелого резания, и для постоянной мощности при высокой скорости для чистовой обработки. Шпиндель продольно-фрезерного станка по металлу имеет специальные подшипники фирмы «NSK» (Япония). На станке используется система охлаждения шпиндельного узла. На выбор предлагаются два вида шпинделей – короткий, подходящий для общего резания и длинный, наиболее подходящий для глубокой обработки. Широкое распространение на современных машиностроительных заводах благодаря высокой точности обработки получили, разработанные еще специалистами советской инженерной школы, универсальные продольно фрезерные станки и продольно-расточные станки с ЧПУ следующих моделей: 6606, 6608, 6610, 6М610, 6652 и др.

studfiles.net

Классификация продольно-фрезерных станков.

⇐ ПредыдущаяСтр 6 из 12Следующая ⇒

Различают продольно-фрезерные станки следующих типов: фуговальные, рейсмусовые и четырехсторонние.

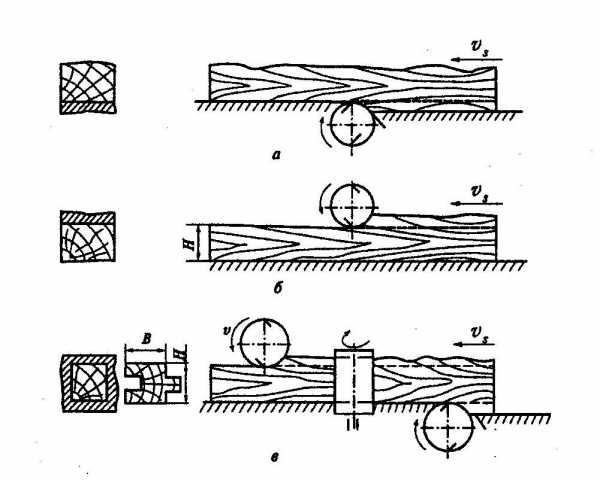

На продольно-фрезерных станках с помощью вращающихся ножевых головок и валов обрабатывают заготовки для создания базовых поверхностей и в размер с двух или четырех сторон. Начальной операцией является создание базовой поверхности на одной или двух смежных сторонах заготовки (рис. 6.1.а). Она выполняется на фуговальных станках. Затем следует обработка в размер по толщине или ширине (рис. 6.1.б) на рейсмусовых станках снятием слоя древесины с противоположной от базовой стороны заготовки. Если заготовка не имеет коробления или отклонения от формы, возможно совмещение этих операций на одном станке – четырехстороннем продольно-фрезерном (рис. 6.1.в). На нем заготовка за один проход обрабатывается со всех четырех сторон по толщине Н и ширине В, причем можно получать также и профильное сечение. Все продольно-фрезерные станки имеют проходной способ обработки и подвижное базирование.

Фуговальные станки.

Схема обработки на фуговальных станках представлена на рис. 6.2.а. Неточности распиливания и коробления во время сушки приводят к тому, что заготовки имеют неровную черновую базу. Если при обработке такую заготовку прижать к столу, то она выпрямится, но после окончания обработки вновь примет прежнюю форму и получится гладкая, но неплоская базовая поверхность. Надо вести обработку так, чтобы деталь при этом сохраняла начальную форму. При значительных неровностях черновой базы может потребоваться несколько проходов, что дает точную геометрическую плоскость обработки.

Рис. 6.1. Виды обработки на продольно-фрезерных станках:

а – создание базы на фуговальных станках; б – обработка в размер на рейсмусовых станках;

в – обработка в размер всех сторон на четырёхсторонних станках.

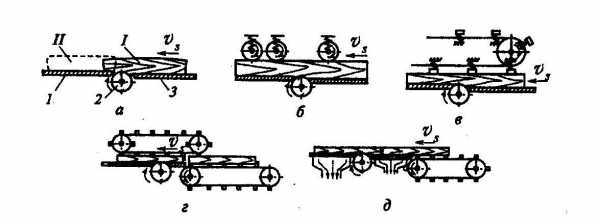

Рис. 6.2. Схемы фуговальных станков:

а – с ручной подачей; б, в – механизированной подачей фрикционного типа;

г, д – с жесткой связью.

Для выполнения этих условий процесс базирования заготовки осуществляется следующим образом. Вначале (положение 1) заготовка базируется на переднем столе 3, а затем по мере обработки ножевым валом 3 переходит на задний стол 1. Когда длина обработанной части заготовки окажется достаточной, нажимом на передний конец детали базирование полностью переносится на заднюю плиту (положение 2).

Наиболее распространены фуговальные станки с ручной подачей. При этом снимается небольшой слой древесины, поэтому сила резания невелика. Следовательно, усилие прижима, создаваемое руками рабочего и необходимое для преодоления вертикальной составляющей сил резания, невелико. Кроме того, рабочий контролирует усилие прижима, не давая выпрямиться изогнутой заготовке. Этим объясняется, почему при ручной фуговке даже длинных деталей получается плоская базовая поверхность.

Станки с ручной подачей малопроизводительны, условия работы неблагоприятные. Поэтому их целесообразно заменять фуговальными станками с механизированной подачей.

На станках с вальцовой подачей (рис. 6.2. б) в отличие от станков с ручной подачей усилие прижима заготовок вальцами постоянное, поэтому покоробленные и изогнутые заготовки могут быть выпрямлены вальцами. Чтобы предотвратить это, над передним столом монтируется один валец, а остальные над задним. Примером такой подачи может служить приставной роликовый автоподатчик.

Чтобы уменьшить усилие прижима, сосредоточенную силу вальцов заменяют распределенной силой прижима конвейера, применяя станки с конвейерной подачей (рис. 6.2.в). Конвейеры таких станков снабжены различного рода подпружиненными пальцами, подача заготовок осуществляется за счет сил трения на поверхности заготовки. Так как конвейер транспортирует заготовку многими пальцами одновременно, он работает надежнее вальцового механизма и обеспечивает незначительный прогиб заготовки.

Полностью прогиб обрабатываемых заготовок можно устранить, применяя толкающий конвейер или вакуумный прижим. На рис. 6.1.г приведена схема станка, оборудованного двумя конвейерами с прижимными и толкающими упорами. Верхний конвейер – прижимной. Упоры действуют на торец заготовки, преодолевая все горизонтальные составляющие сил сопротивления подачи, а подпружиненные упоры, расположенные над пластью заготовки, прижимают ее к столу силой, лишь слегка превышающей вертикальную составляющую сил резания. По схеме на рис. 6.2.д прижим заготовки осуществлен за счет вакуума, создаваемого насосом, который удаляет воздух через щели в столе.

Рейсмусовые станки.

На рейсмусовых станках производится плоскостное фрезерование одной или двух противоположных сторон заготовки с целью обработки ее в размер. В зависимости от числа одновременно обрабатываемых сторон заготовки различают одно и двусторонние рейсмусовые станки.

Односторонние рейсмусовые станки. На односторонних рейсмусовых станках обрабатывают заготовки в размер по толщине путем снятия слоя древесины с одной, противоположной базовой, стороны детали.

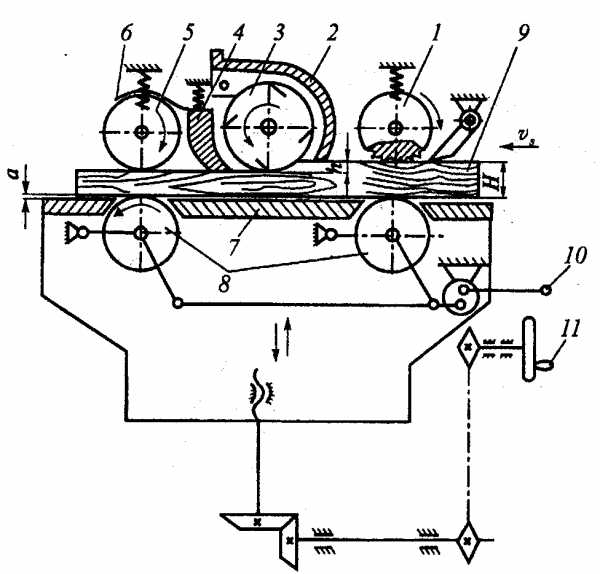

На рис. 6.3 изображена функциональная схема одностороннего станка. Подача заготовок 9 осуществляется подающими вальцами со скоростью 5-30 м/мин. Для надежной подачи передний валец 1 изготавливается рифленым, задний 5, контактирующий с обработанной поверхностью – гладким. Перед ножевым валом располагается передний прижим 2, который выполняет ряд функций: противодействует вертикальной составляющей сил резания, стремящейся оторвать от стола обрабатывае6мую деталь, является подпором, ограничивающим распространение опережающей трещины и, следовательно, образованию глубоких выколов, направляет поток срезаемой стружки в удаляющий патрубок.

Передний прижим состоит из подпружиненных секций, каждая из которых закрепляется так, что позволяет ему находиться вблизи зоны резания не только при обработке различных по толщине деталей, но и при огибании поперечных неровностей заготовки.

Длина ножевого вала зависит от ширины обрабатываемых деталей и меняется в диапазоне 250-2000 мм. Вращение от электродвигателя на вал передается через ременную передачу.

Позади ножевого вала расположен цельный задний прижим 4. Его нижняя опорная поверхность расположена параллельно столу станка и чуть ниже окружности резания. С его помощью деталь прижимается к столу во время прохода через станок для предотвращения вибраций, снижающих качество обработки. Задний подпружиненный гладкий подающий валец 5 расположен также чуть ниже окружности резания. Защитный щиток 6 предохраняет поверхность заготовки между задним прижимом и вальцом от попадания стружки.

Настройка станка на толщину Н обработки осуществляется перемещением стола 7. Для этого чаще всего используются ходовые винты, приводимые от маховичка 11 или электропривода. Нижние вальцы 8 стола иногда также делают приводными. Величина выступа а, регулируемая рукояткой 10, зависит от размера заготовки и породы древесины.

Рис. 6.3. Функциональная схема одностороннего рейсмусового станка.

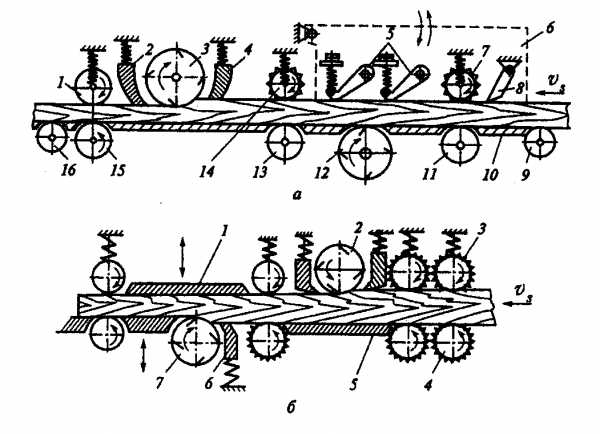

Рис. 6.4. Принципиальные схемы двухсторонних рейсмусовых станков:

а – фуговально-рейсмусовая; б – двухрейсмусовая.

Двусторонние рейсмусовые станки. На двусторонних рейсмусовых станках деталь обрабатывается в размер по толщине путем снятия слоев древесины последовательно с обеих сторон. Они строятся по фуговально-рейсмусовой и двухрейсмусовой схемам.

На рис. 6.4.а. показана функциональная схема двустороннего рейсмусового станка, работающего по наиболее распространенной фуговально-рейсмусовой схеме. Вначале фуговальным ножевым валом 12 обрабатывается базовая нижняя плоскость заготовки, а затем верхним рейсмусовым ножевым валом 3 придается заготовке требуемая толщина. Подача осуществляется вальцовым механизмом. Передняя часть стола 10 перед фуговальным валом смонтирована в боковых стенках основного стола на двух эксцентриковых осях, поворотом которых стол быстро устанавливается на требуемую толщину снимаемого слоя древесины.

Над фуговальным валом 12 на осях крепится передний блок 6, в котором находятся подающий валец 7, блок прижимов 5, когтевая завеса 8 и механизм подъема блока.

За передним располагается задний блок, в котором смонтированы верхний рейсмусовый вал 3, прижимы передний 4 и задний 2 и подающие вальцы. Средний рифленый палец 14 и передний прижим выполнены секционными, задний прижим – в виде цельной балки, задний подающий валец 1 – гладким. Нижние вальцы 9, 11, 13, 15, 16 также гладкие, из нижних приводной только валец 16.

При двухрейсмусовой схеме (рис. 6.4.б) первым по направлению подачи расположен верхний рейсмусовый ножевой вал 2. Заготовка при этом базируется нижней необработанной поверхностью на переднем столе 5. При дальнейшем перемещении заготовка базируется верхней обработанной базовой поверхностью на базирующую балку 1 и обрабатывается в размер нижним рейсмусовым валом 7. Перебазирование не вносит ощутимой дополнительной неточности обработки, но уменьшает опасность схватывания концов заготовки.

Механизм подачи состоит из четырех пар вальцов. Передние верхние 3 и нижние 4 сделаны секционными. Нижнюю пару подающих вальцов 4 иногда заменяют гусеничным конвейером. Перед ножевыми валами располагаются секционные прижимы 6, а после них – цельные прижимные устройства.

Двухрейсмусовая схема рекомендуется при обработке жестких деталей, которые не прогибаются под давлением прижимных элементов в станке, и, наоборот, тонких (до 5 мм) гибких деталей. В остальных случаях обе схемы равноценные. Станки, спроектированные по фуговально-рейсмусовой схеме, проще конструктивно и в эксплуатации.

Рекомендуемые страницы:

lektsia.com

Продольно-фрезерные станки для обработки пиломатериалов

Четырехсторонние продольно-фрезерные станки (С 10-3, С16-4А, С25-2А, С26-2М) служат для продольной обработки пиломатериалов и заготовок в размер и профиль поперечного их сечения. Обработка производится методами цилиндрического, конического и профильного фрезерования проходным способом при механической подаче обрабатываемых пиломатериалов и заготовок. Они предназначены для одновременного четырехстороннего плоскостного и профильного фрезерования досок, брусков и брусьев. Обрабатывают детали столярных изделий, шкафов, плинтусы, наличники, бруски оконных и дверных коробок, доски для покрытия пола и др.

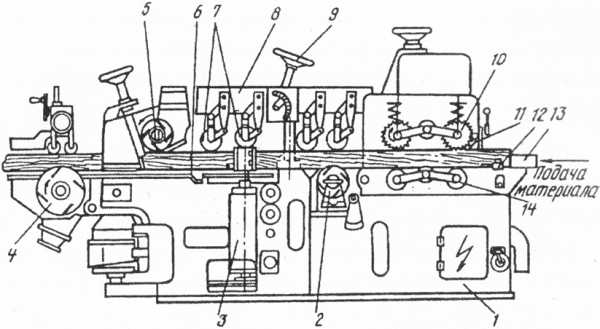

Станок продольно-фрезерный четырехсторонний С26-2М состоит из станины, на которой размещены суппорты горизонтального и нижнего шпинделя (2), вертикальных (правого и левого) шпинделей (3) и верхнего горизонтального шпинделя (5).

|

Четырехсторонний продольно-фрезерный станок С26-2М: 1 — станина; 2 — нижний горизонтальный шпиндель; 3 — левый вертикальный шпиндель; 4 — нижний горизонтальный калевочный шпиндель; 5 — верхний горизонтальный шпиндель; 6—стол; 7—прижимные ролики; 8 — суппорт прижима; 9 — маховичок; 10, 14 — вальцы; 11 — когтевая защита; 12 — боковой прижим; 13 — направляющая линейка |

Станок оснащается дополнительно калевочным шпинделем (4), который предназначен для выборки пазов в заготовке или раскрое ее пилами на части по ширине при выходе из станка. Режущие инструменты (ножевые головки, фрезы) крепят на шпиндели, которые приводятся во вращение электродвигателем через ременную передачу. Станок снабжен когтевой защитой (11), предотвращающей обратный выброс заготовки из станка. Рядом находится планка, которая служит ограничителем подачи заготовок с недопустимо большими припусками на обработку.

Механизм подачи станка расположен впереди рабочих шпинделей и состоит из двух нижних неприводных (14) и двух верхних приводных (10) вальцов. Для лучшего сцепления с заготовкой верхние вальцы сделаны рифлеными. Привод вальцов приводится в движение от электродвигателя с регулируемым шкивом через клиновый ремень (вариатор) и зубчатых колес. Вариатор позволяет изменять скорость подачи заготовки от 8 до 42 м/мин. На суппорте (8) установлены подпружинные ролики (7), прижимающие заготовку к столу. Сбоку заготовка прижимается пружинными прижимами (12) к направляющей линейке (13).

Станок С26-2М имеет следующие технические данные: Наибольшая ширина 250 мм и толщина 125 мм обрабатываемого материала, наименьшая длина 630 мм и толщина 12 мм, скорость подачи от 8 до 42 м/мин, диаметр ножевых I головок 180 мм, число ножевых головок — 2 горизонтальных и 2 вертикальных, частота вращения ножевых головок 5000 об/мин, мощность электродвигателей 32,5 кВт.

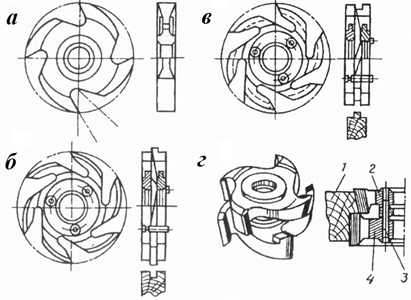

|

Фрезы насадные к четырехстороннему продольно-фрезерному станку: а — цельная; б-г — составные (1 — заготовка; 2 — верхняя фреза; 3 — штифт; 4 — нижняя фреза) |

Для обработки древесины на четырехсторонних станках применяют ножевые головки с плоскими ножами и насадные цельные или составные фрезы. Ножи выбирают и закрепляют в ножевой головке винтами, фрезы надевают на шпиндели и зажимают гайкой с подложенной шайбой. Устанавливают передний стол на толщину снимаемого слоя древесины (2-3 мм). Нижние подающие вальцы должны выступать над столом на 0,2-0,3 мм для обработки древесины.

Станок обслуживают двое рабочих. Один базирует заготовку по направляющей линейке и передвигает ее к вальцам. Заготовка механизмом подачи передвигается вдоль станка и одновременно обрабатывается с четырех сторон в заданные размеры и профиль поперечного сечения.

wood-petr.ru