Разновидности деревообрабатывающих станков

Деревообработкой издавна занимались на Руси. В настоящее время деревообработкой занимаются как в промышленных масштабах, так и в частных небольших мастерских. Ассортимент деревянных изделий и деталей из древесины обширен, а агрегаты, с помощью которых изготавливают различного вида деревянные изделия, отличаются в зависимости от своего типа, конфигурации, а также назначения.

Деревообрабатывающее оборудование можно использовать для столярных работ, изготовления мебели, лесопиления, заготовки пиломатериалов.

Деревообрабатывающий сектор лесной промышленности России в настоящее время активно развивается. Распиловка древесины входит в число наиболее востребованных строительных материалов. Значительная часть распиленной древесины уходит также на внешние рынки. Сегодня масштабное производство в секторе деревообработки представлено также фанерной продукцией, которая используется как для внутреннего рынка, так и для поставок на экспорт. Востребованы на строительном рынке также такие плиты, как ДСП, ДВП и МДФ. Последние пять лет активно развивается производство плит ОСП. Следует упомянуть о сравнительно новом материале деревообрабатывающего сектора – пеллеты, которые получаются путем прессования отходов лесопиления.

Востребованы на строительном рынке также такие плиты, как ДСП, ДВП и МДФ. Последние пять лет активно развивается производство плит ОСП. Следует упомянуть о сравнительно новом материале деревообрабатывающего сектора – пеллеты, которые получаются путем прессования отходов лесопиления.

Деревообрабатывающие станки используются как в промышленных производствах, так и в частных мастерских. Такие станки подходят как для дома, так и эксплуатации в условиях производства.

В зависимости от назначения выпускаемой продукции деревообрабатывающие станки подразделяют на пильные; строгальные; токарные; сверлильные и фрезерные. К станкам повышенной точности относятся станки рейсмусовые и шипорезные, к станкам особой точности — станки-автоматы с числовым программным управлением.

Пильные деревообрабатывающие станки. Основное назначение таких станков — распил бревен. Также такие станки целесообразно использовать для придания определенной формы плоским изделиям. В число пильных деревообрабатывающих станков входит такое оборудование, как пилорамы, круглопильные устройства, а также различного вида ленточные станки (ручные или автоматические). Различают круглопильные и ленточнопильные деревообрабатывающие станки.

В число пильных деревообрабатывающих станков входит такое оборудование, как пилорамы, круглопильные устройства, а также различного вида ленточные станки (ручные или автоматические). Различают круглопильные и ленточнопильные деревообрабатывающие станки.

Строгальные деревообрабатывающие станки. Данные агрегаты для снятия верхних слоев древесины. В результате данной обработки изменяют толщину материала, а также формируют определенную поверхность в зависимости от назначения изделия. К данной группе устройств относят различные подтипы строгальных агрегатов, такие, как рейсмусовые односторонние и двусторонние, специальные, а также фуговальные.

Токарные деревообрабатывающие станки. Принцип действия токарных деревообрабатывающих станков основан на последовательном круговом снятии слоев древесины с заготовки. В результате использования токарных деревообрабатывающих станков формируют из прямых деревянных изделий тела вращения. В домашних условиях наиболее востребованы токарные деревообрабатывающие станки с ручным управлением. Более дорогостоящие устройства токарные деревообрабатывающие станки, которые применяются в промышленном производстве, имеют «числовое программное управление» и функционируют по заранее разработанной программе.

Более дорогостоящие устройства токарные деревообрабатывающие станки, которые применяются в промышленном производстве, имеют «числовое программное управление» и функционируют по заранее разработанной программе.

Сверлильные деревообрабатывающие станки. Данные станки применяются для создания глухих или сквозных отверстий в деревянных заготовках. Наиболее часто такие станки применяются для работы с древесными материалами высокой твердости, а также если требуется глубокое сверление. Важно отметить, что применение сверлильных деревообрабатывающих станков позволяет выполнить обработку с высокой точностью. Предприятиями выпускаются модели вертикально- и горизонтально-сверлильные, а также радиально-сверлильные и специальные. Данные агрегаты снабжены механизмом, который обеспечивает контроль биения, а также они имеют дополнительную осевую стабилизацию. Наличие такого механизма значительно повышает точность обработки деревянной заготовки.

Фрезерные деревообрабатывающие станки. Использование таких станков позволяет выполнять элементы сложной формы. С помощью фрезерных деревообрабатывающих станков возможно выполнять декоративные деревянные изделия. Разновидности фрезерных деревообрабатывающих станков: вертикально-, горизонтально-, а также универсально-фрезерные. Сегодня крупные производства используют модели фрезерных деревообрабатывающих станков с копировальными устройствами и с числовым программным управлением. Применение таких дополнительных устройств значительно упрощает процесс фрезерования сложных поверхностей. Распространены виды продольно-фрезерные и фрезерные деревообрабатывающие станки.

Использование таких станков позволяет выполнять элементы сложной формы. С помощью фрезерных деревообрабатывающих станков возможно выполнять декоративные деревянные изделия. Разновидности фрезерных деревообрабатывающих станков: вертикально-, горизонтально-, а также универсально-фрезерные. Сегодня крупные производства используют модели фрезерных деревообрабатывающих станков с копировальными устройствами и с числовым программным управлением. Применение таких дополнительных устройств значительно упрощает процесс фрезерования сложных поверхностей. Распространены виды продольно-фрезерные и фрезерные деревообрабатывающие станки.

Как работает 5 осевой фрезерный станок с чпу. Устройство станка с чпу 5 осей.

Содержание:

- Что такое 5-осевая обработка на станке с ЧПУ?

- Оси чпу станка в 5 координатной системе?

- А что же насчет двух других осей?

- Конфигурации 5 осевых станков

- Сколько же осей обработки вам нужно?

- Так сколько осей вам нужно?

- Зачем использовать 5-осевую обработку?

- 5 осей против 3 + 2 оси станка

- Сравним технологию 5-осевой обработки и 3D-печати

- Как получить максимальную эффективность при 5 осевой обработки

- Важность 5-осевого управления и программного обеспечения

- Предотвращение аварий в 5-осевой обработке

- Проверка инструмента на 5-осевом станке

- 5-осевая обработка: Соответствует ли принципу «сделать за 1 раз»?

- Техника обработки при 5-осевом фрезеровании

Всем привет, Друзья! С Вами 3DTool!

Каталог фрезерных станков с чпу

Каталог лазерных станков с чпу

Каталог лазерных маркеров

Это может прозвучать странно, но если бы художник эпохи Возрождения мог обменять свой молоток и зубило на компьютерное числовое программное управление (ЧПУ) и подходящие станки, у нас были бы тысячи статуй Давида, вырезанные из множества различных материалов.

Независимо от того, лепите ли вы шедевр из мрамора или фрезеруете лопасти турбиона из титана, основной принцип один и тот же: начинаете с цельного куска материала и удаляете ненужные части, пока не останется целевой объект. Конечно, этапы этого процесса намного сложнее, особенно для 5-осевой обработки на ЧПУ.

Что такое 5-осевая обработка на станке с ЧПУ?

Говоря простыми словами, 5-осевая обработка — это использование ЧПУ для перемещения детали или режущего инструмента по пяти различным осям одновременно. Такая обработка позволяет изготавливать очень сложные детали, и именно поэтому она особенно популярна, например, в аэрокосмической отрасли или машиностроении.

Однако, несколько факторов способствовали широкому применению 5-осевой обработке больше всего. Среди них:

-

Максимальная приближенность к принципу – одна обработка за одну установку (иногда называемой «сделано за один раз»), что сокращает время выполнения и повышает эффективность.

-

Удобство доступа к сложным частям геометрии изделия и возможность избежать столкновения с держателем инструмента благодаря возможности наклонять режущий инструмент или стол.

-

Оптимизация и улучшение срока службы инструмента станка и времени цикла обработки. Это достигается путем наклона инструмента / стола, в результате чего поддерживается оптимальное положение и траектория резки .

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Оси чпу станка в 5 координатной системе?

Мы все знаем историю о Ньютоне и яблоке, но есть аналогичная апокрифическая история о математике и философе Рене Декарте.

Декарт лежал в постели (как обычно делают математики и философы), когда заметил, как по его комнате летает муха. Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя всего три числа, представленные переменными X, Y и Z.

Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя всего три числа, представленные переменными X, Y и Z.

Это декартова система координат, и она используется уже больше трех столетий после смерти ученого. Таким образом, координаты X, Y и Z — это три из пяти осей в 5-осевой обработке.

А что же насчет двух других осей?

Представьте себе поближе муху Декарта в полете. Вместо того, чтобы описывать только её положение как точку в трехмерном пространстве, мы можем описать её ориентацию. Представьте себе, что муха крутиться во время движения так же, как крутится самолет во время крена. Данное вращение описывается четвертой осью A: поворотная ось (вращение вокруг оси X)

Продолжая сравнение с самолётом, тангаж (наклон) мухи описывается пятой осью, B: ось вращения вокруг Y.

Проницательные читатели, без сомнения, сделают вывод о существовании шестой оси C, которая вращается вокруг оси Z.

Если вам сложно представить шесть осей, описанных выше, вот схема:

Оси A, B и C расположены в алфавитном порядке, чтобы соответствовать осям X, Y и Z. Хотя существуют 6-осевые станки с ЧПУ, конфигурации с 5- осью являются более распространенными, поскольку добавление шестой оси обычно дает не очень много дополнительных преимуществ.

Последнее замечание о соглашениях по маркировке осей: в вертикальном обрабатывающем станке оси X и Y находятся в горизонтальной плоскости, а ось Z — в вертикальной плоскости. В горизонтальном обрабатывающем станке оси Z и Y меняются местами. Смотрите схему ниже:

Конфигурации 5 осевых станков

Конфигурация 5-осевого станка определяет, какие две из трех осей вращения он использует.

Например, машина c цапфой с вращающимся столом работает с осью A (вращается вокруг оси X) и с осью C (вращается вокруг оси Z), тогда как машина с инструментом на шарнире работает с осью B (вращается вокруг оси Y) и оси C (вращается вокруг оси Z).

Внутренний вид цапфы 5-осевого вертикального обрабатывающего центра.

Вращение осей в станках с цапфой обеспечивается посредством движения стола, тогда как в станках шарнирного вращения, дополнительные оси обеспечиваются поворотом шпинделя. Оба вида станков имеют свои уникальные преимущества. Например, станки с цапфой вмещают больший объем обрабатываемой детали, поскольку нет необходимости компенсировать пространство, занимаемое вращающимся шпинделем. С другой стороны, машины шарнирного вращения могут обрабатывать более тяжелые детали, поскольку стол всегда расположен горизонтально.

С другой стороны, машины шарнирного вращения могут обрабатывать более тяжелые детали, поскольку стол всегда расположен горизонтально.

Видео о преимуществах станков с шарнирной головой:

Сколько же осей обработки вам нужно ?

Возможно, вы видели ссылки на обрабатывающие центры, предлагающие семь, девять или даже одиннадцать осей. Несмотря на то, что множество дополнительных осей могут показаться сложным, объяснение такой ошеломляющей геометрии на самом деле довольно просто.

«Когда вы имеете дело со станками, которые имеют, скажем, более одного вращающегося шпинделя, у вас уже есть больше осей», — объяснил Майк Финн, менеджер по разработке промышленных приложений в Mazak America.

«Например, у нас есть станки со вторыми шпинделями и нижними револьверными головками. На этих станках будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси. Итого в таких станках может быть до 9 осей

На этих станках будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси. Итого в таких станках может быть до 9 осей

«Детали, которые вы делаете, по-прежнему 5-осевые», — добавляет Уэйд Андерсон, специалист по продажам продукции в Okuma America.

«Такой компонент, как аэрокосмический клапан, может быть сделан на нашем вертикальном центре MU-5000, который представляет собой 5-осевую машину. Или мы могли бы выполнить эту деталь на многоосном станке, который имеет вращающуюся ось B и два шпинделя для двух осей C, плюс X, Y и Z. Есть также более низкая револьверная головка, которая дает вам второй X и Z. Все эти модификации дают большее количество осей, но сама деталь имеет всю ту же пяти-осевую геометрию» — пояснил Андерсон.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Так сколько осей вам нужно?

Как часто бывает в производстве, ответ на этот вопрос зависит от вашего конкретного случая. Финн привел следующий пример:

Финн привел следующий пример:

«Лопатка турбины — это поверхность свободной формы и может она быть довольно сложной. Наиболее эффективный способ выполнить обработку лопасти, подобной этой, — использовать 5-осевую обработку инструментом по спирали вокруг аэродинамического профиля лезвия. Конечно, можно использовать и 3х-осевую обработку, если вы выставите лопасть на определенную позицию, а затем используете три линейные оси для обработки поверхности, но обычно это не самый эффективный способ».

Андерсон соглашается: «Геометрия детали скажет вам, нужна ли вам конфигурация с 3, 4 или 5 осями».

5-осевой вертикальный обрабатывающий центр.

Однако важно помнить, что количество нужных вам осей зависит не только от детали. «Выбор конфигурации в основном диктуется самой деталью, но нужно не забывать и того, что хочет заказчик», — сказал Андерсон.

Заказчик может принести деталь, скажем, титановую аэрокосмическую скобу, и я могу сказать: «Это идеальная деталь для 5-осевого обрабатывающего станка », но они могут планировать в будущем делать детали, которые будут работать лучше на одном из MULTUS U. Эта многофункциональная машина не может быть оптимизирована так же, как 5-осевой обрабатывающий центр, но она может предоставить заказчику возможность выполнять множество видов других работ, что является частью их долгосрочного плана».

«Еще одна вещь, которую следует учитывать, — это размер рабочей зоны», — добавил Финн.

«Какой максимальный размер детали вы можете вставить в станок и при этом выполнять смену инструмента и смену деталей? В этом заключается понимание возможностей машины и того, что она сможет и не сможет сделать».

Зачем использовать 5-осевую обработку?

Попытка выбрать между 3-осевой обработкой и 5-осевой обработкой — это то же самое, что попытаться выбрать между гамбургером из Макдональдса или стейком BBQ на косточке; если цена — ваша единственная забота, тогда, очевидно, вы выбираете первый вариант.

Однако дилемма становится намного более сложной при сравнении 5-осевой и 3 + 2-осевой.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

5 осей против 3 + 2 оси станка

Важно различать 5-осевую обработку и 3 + 2-осевую обработку.

Первая — также называемая непрерывной или одновременной 5-осевой обработкой — включает в себя постоянную регулировку режущего инструмента по всем пяти осям, чтобы наконечник оставался оптимально перпендикулярным к детали.

Полная 5-осевая демонстрационная часть из алюминия. Время цикла: 13 минут.

Вторая – так же называемая 5-сторонней или позиционной 5-осевой обработкой – представляет собой выполнение 3-осевой программы с режущим инструментом, зафиксированным под углом, определяемым двумя осями вращения. Механическая работа, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

Механическая работа, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

Демонстрационная часть с 3 + 2 осями из алюминия. Время цикла: 7 минут.

Основным преимуществом непрерывной 5-осевой обработки по сравнению с 5-осевой индексацией является скорость, так как последняя требует остановки и запуска между переориентацией инструмента, тогда как 5-осевая не делает этого.

Однако всегда есть возможность получить одинаковые результаты при использовании непрерывной или индексированной 5-осевой оси.

Стоит также отметить, что преимущество в скорости ведет к увеличению движущихся частей, что означает повышенный износ, а также к большей потребности в обнаружении возможности столкновения деталей. Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Сравним технологию 5-осевой обработки и 3D-печати

3D-печать или аддитивное производство — актуальная тема в мире производства сейчас, особенно в сравнении с технологиями выборки, такими как 5-осевая обработка.

Хотя иногда предполагается, что эти два метода конкурируют (поскольку фанаты 3D-печати утверждают, что данная технология скоро разрушит всю обрабатывающую промышленность), правильнее будет думать, что аддитивные и субстрактивные технологии производства дополняют друг друга.

Станок INTEGREX i-400AM от Mazak сочетает в себе аддитивное производство и 5-осевую обработку.

«Я не думаю, что аддитивное производство полностью захватит рынок, но я думаю, что теперь появилась возможность для разработки деталей, которые не могли быть созданы в прошлом», — сказал Финн.

«Конечно, есть и останутся детали, требующие обработки выборкой. Например, детали с очень жестким допуском на круглость».

«Можно напечатать почти полностью готовый элемент, но для достижения необходимого допуска этот элемент все же может потребоваться обработать на станке», — добавил Финн.

Означают ли это, что будущее производство будет представлять собой гибрид 3D — принтер / 5-осевой ЧПУ станок?

Андерсон не уверен в этом: «Реальное применение 3D-печати вне лабораторной среды заключается не в том, чтобы использовать машину комбинированного стиля, а, в том, чтобы, например, 3D-принтер с технологией SLS сделал то, что он делает лучше всего, и фрезерный станок сделал то, что делает лучше всего, работая над общим результатом посредством автоматизации».

Причина существования двух отдельных машин, в данном случае, сводится к управлению порошком и стружкой внутри машины.

«Количество порошка, которое вы пропускаете при лазерном спекании, например, на 13кг детали, может составлять 70–140 кг», — сказал Андерсон.

«Если это входит в машину, где все объединено, то не существует проверенного способа заново использовать весь этот порошок».

Другими словами, вопросы, касающиеся взаимосвязи 3D-печати с 5- осевой обработкой, чаще всего касаются сотрудничества технологий, нежели конкуренции. «Я думаю, что аддитивное производство может уменьшить количество черновой обработки, которая необходима», — заключил Финн.

Каталог 3D принтеров

Как получить максимальную эффективность при 5 осевой обработки.

Нередко 5-осевые возможности используются недостаточно.

«Некоторые могут иметь станок, но могут не понимать, что он из себя представляет в полном объеме. Либо у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», — заметил Финн.

Либо у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», — заметил Финн.

Андерсон соглашается: «Это душераздирающее зрелище для компании, подобной нашей. Когда мы видим компанию, которая идет ва-банк, получает оборудование, устанавливают его. По разным причинам они приобретают многофункциональный станок с 5 или более осями и используют его как 3-осевой станок. Это происходит постоянно».

Схема горизонтального обрабатывающего центра Okuma MU-10000H.

«Во многом это зависит от персонала», — добавил Андерсон. «Требуется обучение и понимание того, как использовать машину. Иногда трудно думать об обработке детали с верхним, нижним, главным шпинделем и вспомогательным шпинделем, и все в процессе, одновременно.»

«Есть много компаний, разрабатывающих программное обеспечение, которые намного лучше справляются с этим, но освоить его сложно», — заключил Андерсон.

Важность 5-осевого управления и программного обеспечения

Несмотря на то, что наличие оператора с нужным набором навыков является основным фактором, позволяющим максимизировать возможности 5-осевого станка, управление и программное обеспечение станка также важны.

«Когда вы выполняете высокоскоростную 5-осевую обработку, сервоприводы на станке и время отклика очень важны, чтобы избежать короткого замыкания или перерегулирования при обработке», — сказал Финн. «Контроллер в станке должен уметь обрабатывать данные достаточно быстро, чтобы траектория движения была четкой, плавной, равномерной. Нужно избегать резких движений, которые могут вызвать повреждения заготовки».

Mazak’s MAZATROL SmoothX с ЧПУ.

«Аналогично, программное обеспечение, которое создает 5-осевые программы, должно быть способно создавать хороший плавный код, чтобы станок мог двигаться плавно», — заключил Финн.

Выбор правильного пакета CAD / CAM необходим для получения максимальной отдачи от вашего станка.

«Если вы, например, занимаетесь аэрокосмическими деталями, вы должны работать с программными пакетами высокого класса», — сказал Андерсон.

«Если вы просто делаете небольшие алюминиевые формы компонентов для литья под давлением в автомобильной компании, или все, что вы делаете, это сверлите пару отверстий в корпусе двигателя, это совсем другая история».

«Если, же вы режете детали, которые требуют системы CAM для создания программ резки, вы должны инвестировать в систему CAM, которая дополняет возможности станка», — добавил Финн.

Предотвращение аварий в 5-осевой обработке.

Когда дело доходит до создания 5-осевых траекторий, обычно существует дилемма между работой на более высоких скоростях и подачами и минимизацией риска столкновений. К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь решить ее.

К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь решить ее.

«С нашим программным обеспечением по предотвращению столкновений вы можете загрузить трехмерную модель детали и инструментов, и программа просчитает на каждое движение инструмента вероятность столкновения с чем-либо», — сказал Андерсон.

«При условии, что ваше устройство смоделировано правильно, система уловит столкновение до того, как оно произойдет».

Система предотвращения столкновений Okuma работает в режиме реального времени.

«Существует программное обеспечение, которое будет выполнять моделирование работы станка», — прокомментировал Финн.

«Так что это важно, особенно когда дело касается дорогих запасных частей. Вам не нужно столкновение, которое может привести к тому, что вы сломаете деталь, либо кто-то получит травму или повредит станок».

«Vericut предлагает программное обеспечение для виртуального 3D-мониторинга, которое будет делать то же самое, только на автономном компьютере», — добавил Андерсон. «Таким образом, вместо того, чтобы работать в режиме реального времени на элементах управления станка, вы запускаете свою программу обработки деталей через Vericut, и она проверит все траектории и убедится, что станок будет делать то, что, как вы думаете, он должен сделать».

Проверка инструмента на 5-осевом станке.

Высокая производительность является преимуществом 5-осевой обработки, но она также увеличивает риск ошибок, таких как использование сломанного или неправильного инструмента. Одним из способов минимизации этих ошибок является выбор системы проверки инструмента, например лазер BLUM, на DMG MORI DMU 50C:

5-осевая обработка: Соответствует ли принципу «сделать за 1 раз» ?

Понятие «сделано за раз» — конечная цель в производстве: вы загружаете кусок материала в станок, запускаете программу и снимаете полностью готовую деталь.

Как и возможность минимизировать время подготовки, задача принципа «сделано за раз» — имеет смысл, даже если в конкретном случае она практически не достижима.

При этом 5-осевая обработка приближает нас к цели «сделано за раз» больше, чем любой другой процесс; даже детали после 3D-печати требуют пост-обработки. В этом контексте основным ограничением 5-осевой обработки являются зажимные приспособления.

«Большая часть движений 5-осевой работы лежит вокруг зажимного механизма», — сказал Андерсон. «У меня может быть лучшая машина в мире, но если мое зажимное приспособление паршивое, я никогда не получу того, что задумывал».

По словам Финна, ключ к преодолению данного слабого места лежит в использовании станков с более чем пятью осями:

«Например, станок INTEGREX может быть оснащен противоположными поворотными шпинделями и нижней режущей револьверной головкой. Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Так что, по сути, вы можете загрузить кусок сырой заготовки, и в конце снять готовую деталь».

Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Так что, по сути, вы можете загрузить кусок сырой заготовки, и в конце снять готовую деталь».

Техника обработки при 5-осевом фрезеровании

5-осевая обработка обеспечивает значительные преимущества, включая сокращение времени выполнения заказа, повышение эффективности и увеличение срока службы инструмента. Однако важно понимать, что для достижения этих преимуществ требуется нечто большее, чем просто покупка новейшего 5-осевого обрабатывающего центра.

Овладение искусством 5- осей требует учета множества факторов. На эту тему Андерсон сказал так:

«Когда вы смотрите на проблемы, с которыми сталкиваются клиенты, очень редко это касается обработки детали. Как правило, проблема, которая их тормозит, заключается не в создании идеи, а в чем-то другом. Это наличие, обучение и тренировка персонала, правильный подход операторов к машине или понимание до начала работы, что у них будет достаточно инструментов в запасе, чтобы закончить деталь, которую начали. Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Это наличие, обучение и тренировка персонала, правильный подход операторов к машине или понимание до начала работы, что у них будет достаточно инструментов в запасе, чтобы закончить деталь, которую начали. Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать 5-ти координатный фрезерный ЧПУ станок, 3D-принтер, или расходные материалы, задать свои вопросы и узнать статус Вашего заказа, вы можете

- По электронной почте: [email protected]

- По телефону: 8(800)775-86-69

- Или на нашем сайте: http://3dtool.ru

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

10 Типы деревообрабатывающих станков — Руководство по деревообрабатывающим инструментам

Если вы приобретете продукт по нашим ссылкам, мы можем получить партнерскую комиссию. Детали

Детали

Хотя существует множество видов ручных инструментов, которые мы используем при обработке дерева, большинство работ было бы трудно выполнить без использования хотя бы одного деревообрабатывающего станка. На рынке доступны различные типы деревообрабатывающих станков, которые помогают нам в нашей работе. Эти деревообрабатывающие станки делятся на две основные категории: ручные электроинструменты и стационарные станки.

Деревообрабатывающие станки являются одними из самых важных инструментов для столяров. Хотя деревообработка традиционно выполнялась вручную, и некоторые люди все еще делают это, деревообрабатывающие станки являются важной частью торговли. В этом списке мы рассмотрим различные типы доступных деревообрабатывающих станков, по крайней мере, наиболее распространенные станки.

Мужчина с дисковой пилой по дереву. Изображение предоставлено: Ненад СтойковичСодержание

- Различные типы деревообрабатывающих станков

- A.

Handheld Power Tools

Handheld Power Tools- Electric Drill

- Jig Saw

- Handheld Electric Plane

- Nail Gun

- Handheld Sanders

- Router

- B. Stationary Machines

- Table Saw

- Wood Lathe

- Jointer

- Ленточная пила

- A.

Если вам нужна правильная установка для деревообработки, вам могут не понадобиться все упомянутые здесь машины. Однако вы обнаружите, что любой конкретный из них определенно может облегчить вашу работу.

A. Ручные электроинструменты Электрическая дрель Изображение предоставлено: Файл:Электрическая дрель.jpg: Ssawka из польской Википедии через Creative CommonsЭлектрическая дрель состоит из двигателя, заключенного в корпус, который также формирует ручка. Патрон на конце рамы содержит различные сверла и биты для сверления отверстий и закручивания винтов.

У хорошей дрели есть возможность изменять скорость. Электрические дрели поставляются со шнуром питания или могут быть беспроводными.

Электрические дрели поставляются со шнуром питания или могут быть беспроводными.

Мы используем электролобзик, чтобы вырезать неправильные кривые. Он состоит из электродвигателя, который приводит в движение лезвие, совершающее возвратно-поступательное движение, что означает, что лезвие движется в направлении вперед-назад. Устройство имеет ручку и плоскую направляющую, которая скользит по поверхности дерева, позволяя вам перемещать лезвие в разных направлениях для резки различных форм.

Ручной электрический рубанок Изображение предоставлено: Марк Хантер через Creative Commons Этот ручной электроинструмент выравнивает поверхность дерева так же, как ручной рубанок. У него также есть башмак или подошва, по которой он едет. Разница в том, что электрический двигатель приводит в движение ручной электрический рубанок. Вы можете регулировать глубину реза.

Гвоздестрел, также называемый гвоздезабивателем, позволяет нам забивать гвозди в дерево и другие материалы. Он выполняет работу молотка, но за короткое время и с гораздо меньшими усилиями. Пистолет для гвоздей может быть подпружиненным или приводиться в действие сжатым воздухом, газовым двигателем, работающим на пропане или бутане, или магнетизмом. В некоторых пистолетах для гвоздей используется сила, создаваемая детонацией небольшого заряда взрывчатого вещества.

Ручные шлифовальные машины Изображение предоставлено: Rasbak через Creative Commons Разновидности ручных шлифовальных машин включают орбитальные шлифовальные машины, ленточные шлифовальные машины и стационарные орбитальные шлифовальные машины. Шлифовальный станок позволяет обрабатывать поверхности наждачной бумагой гораздо быстрее, чем вручную. Он состоит из диска, приводимого в движение электродвигателем, который вращается с высокой скоростью. При условии прикрепления диска наждачной бумаги можно закрепить диски наждачной бумаги разной шероховатости, придать деревянной поверхности гладкую поверхность.

Он состоит из диска, приводимого в движение электродвигателем, который вращается с высокой скоростью. При условии прикрепления диска наждачной бумаги можно закрепить диски наждачной бумаги разной шероховатости, придать деревянной поверхности гладкую поверхность.

Многие электрические дрели имеют насадку для шлифования, что позволяет использовать электродрель в качестве шлифовальной машины.

Фрезерный станок Изображение предоставлено: https://oberfraese-experten.de/ via Creative CommonsЭтот ручной электроинструмент позволяет нам выдалбливать (фрезеровать) секции в древесине и других материалах. Маршрутизатор выглядит как ручная шлифовальная машина с круглым лезвием, как у шлифовальной машины. Столяры считают фрезер одним из самых универсальных инструментов в области деревообработки. Посмотреть различные типы маршрутизаторов можно здесь.

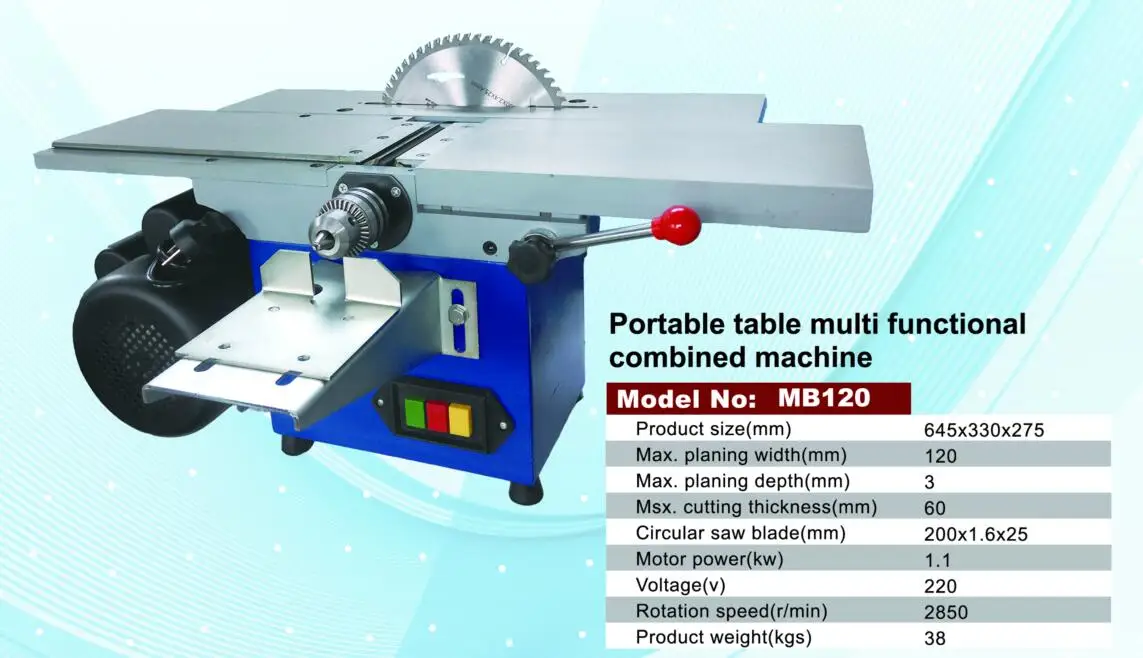

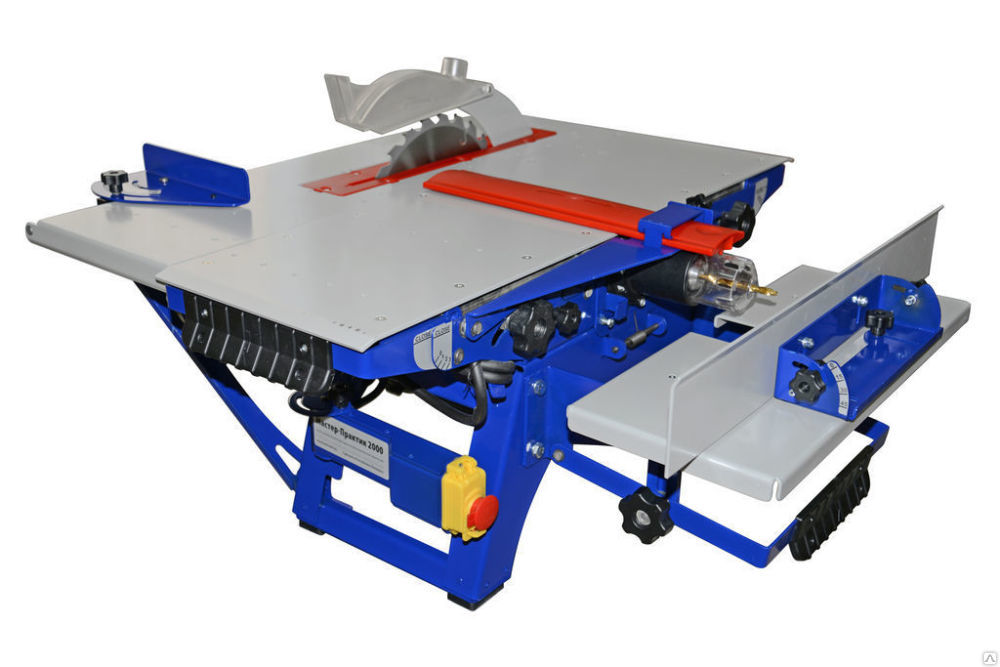

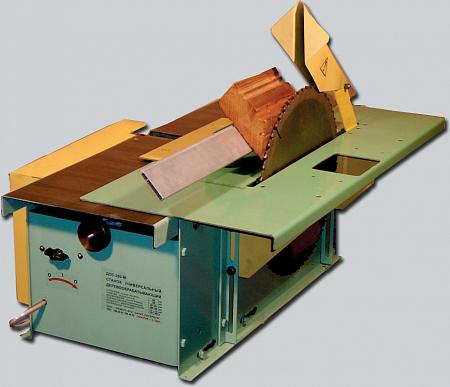

B. Стационарные станки Настольная пила Изображение предоставлено: Митч Барри через Creative Commons Другие названия настольной пилы — пилорама и настольная пила. Электродвигатель приводит в движение циркулярную пилу. Часть круглого лезвия выступает сквозь поверхность столешницы. Заготовка скользит по направляющей на столе над пилой, придавая ей форму. Мы можем отрегулировать высоту круглого значка. Эта машина удобна для грубой калибровки деревянных досок и балок.

Электродвигатель приводит в движение циркулярную пилу. Часть круглого лезвия выступает сквозь поверхность столешницы. Заготовка скользит по направляющей на столе над пилой, придавая ей форму. Мы можем отрегулировать высоту круглого значка. Эта машина удобна для грубой калибровки деревянных досок и балок.

Мы называем процесс работы на токарном станке по дереву «токарной обработкой». Токарный станок по дереву, как и обычный токарный станок для токарной обработки металла, позволяет нам придавать дереву форму. Токарный станок имеет патрон, который вращается на центральной оси с ременным приводом. Конец, который удерживает заготовку, называется «бабкой». Электродвигатель приводит в движение эту ось. «Центр» удерживает заготовку на противоположной стороне патрона, обычно называемой «задней бабкой».

Когда заготовка вращается, мы можем придать ей форму, прижимая долото к вращающейся поверхности. Как только заготовка приобретает желаемую форму, мы обычно проводим кусок наждачной бумаги по все еще вращающейся заготовке, чтобы придать ей гладкую поверхность. См. различные виды токарных станков здесь .

Как только заготовка приобретает желаемую форму, мы обычно проводим кусок наждачной бумаги по все еще вращающейся заготовке, чтобы придать ей гладкую поверхность. См. различные виды токарных станков здесь .

Мы используем фуганок для создания плоской поверхности по всей длине доски. Другие названия фуганка: « рубанок», «фуговальный станок», «зуммер» или «плоский верх». »

Фуговщик подготавливает кромки досок к их соединению друг с другом, например, встык, или если они должны быть объединены в панели.

Ленточная пила Изображение предоставлено Тией Монто через Creative Commons История этого деревообрабатывающего станка восходит к началу девятнадцатого века. Ленточная пила, как следует из названия, представляет собой гибкое зубчатое полотно, имеющее форму ленты. Эта лента надевается на два или более колеса, приводимых в движение электродвигателями. Лезвие проходит вертикально через прорезь в поверхности верстака. Заготовка скользит по движущемуся лезвию, чтобы обрезаться.

Эта лента надевается на два или более колеса, приводимых в движение электродвигателями. Лезвие проходит вертикально через прорезь в поверхности верстака. Заготовка скользит по движущемуся лезвию, чтобы обрезаться.

Ленточные пилы являются неотъемлемой частью любого лесопилки. У него много вариаций, и вы даже можете найти автоматические ленточнопильные станки, где подача автоматическая, а не ручная. Это позволяет одному оператору управлять несколькими ленточнопильными станками одновременно.

Заключение

Теперь вы должны иметь более полное представление о различных типах деревообрабатывающих станков, доступных на рынке. Крайне важно знать, что вам нужно сделать, прежде чем купить деревообрабатывающий станок. Некоторые из этих машин очень специфичны для типа работы, которую вы можете с ними выполнять.

Некоторые из них могут вам никогда не понадобиться. Однако очевидно одно. Если вы можете четко понимать, что делает каждая машина, вы определенно можете инвестировать в машину, наиболее подходящую для вашей работы. Мы надеемся, что теперь вы лучше разбираетесь в различных устройствах, чтобы получить максимальную отдачу от ваших проектов по деревообработке.

Мы надеемся, что теперь вы лучше разбираетесь в различных устройствах, чтобы получить максимальную отдачу от ваших проектов по деревообработке.

Рекомендуемое изображение: Simplicity Hunter

Деревообрабатывающий станок: определение, типы, использование, работа, применение, преимущества и недостатки

Деревообрабатывающий станок Определение деревообрабатывающего станка Деревообрабатывающий станок: определение, типы, использование, работа, применение, преимущества и недостатки:- Деревообрабатывающий станок — это тип станка, который используется для обработки древесины для изготовления различных предметов, артефактов, и т. д. Эти деревообрабатывающие станки обычно приводятся в действие электродвигателями и используются исключительно в деревообработке. Иногда даже шлифовальные станки, которые обычно используются для измельчения предметов до более мелких частей, также считаются частью деревообрабатывающего оборудования.

Англия была местом, где были изготовлены первые несколько деревообрабатывающих станков, что произошло в конце 18-го века. После этого в эти деревообрабатывающие станки в Северной Америке было внесено бесчисленное количество улучшений и дополнений, и большинство из этих более новых и лучших станков были разработаны людьми, работающими в мебельной промышленности. Позднее на этих станках изготавливали повозки и даже оружие. Со временем появилось множество различных видов машин для производства некоторых инструментов, таких как колеса, вилки и оси.

В настоящее время на рынке имеется множество типов деревообрабатывающих станков. Деревообработка — это не только одна из самых распространенных профессий во всем мире, но и хобби многих людей во всем мире. Благодаря всем разработкам, сделанным в области деревообрабатывающих станков, столяры во всем мире могут выбирать из огромного количества инструментов и машин для выполнения своей работы.

Большинство этих машин и инструментов работают почти по одному принципу. В большинстве машин и инструментов, используемых для деревообработки, есть лезвие, которое помогает удалять куски древесины. Иногда они даже включают вращающийся нож, который может эффективно разрезать древесину как минимум на две части.

1. Рейсмусовый станок/строгальный станок Рейсмусовый станок, или более известный как рейсмусовый станок, является одним из популярных станков для деревообрабатывающей мастерской, который в основном используется для отделки плоских деревянных поверхностей, чтобы обеспечить постоянство толщины и формы. Для промышленных процессов строгальные станки выпускаются с различной производительностью по обработке поверхности или толщине и, следовательно, их можно выбрать из ряда вариантов для беспроблемной работы, которая лучше подходит для конкретных задач по обработке древесины и требований в различных отраслях промышленности. Станок для обработки поверхности/толщины считается идеальным вариантом для деревообрабатывающих предприятий, поскольку он обеспечивает достижение максимальных стандартов точности, скорости и эффективности обработки поверхности и толщины всего одним станком.

Деревянные заготовки в любом деревянном изделии или конструкции обычно соединяются с помощью врезных и шиповых соединений, где врезное отверстие представляет собой отверстие, просверленное в деревянной детали, а шип представляет собой выступ, предназначенный для размещения внутри это отверстие с наиболее подходящими размерами на другой детали. Шипорезный станок обычно используется для изготовления этих шипов.

3. Цепной/долотный долбежный станокЦепной/долотный долбежный станок – один из очень важных и универсальных деревообрабатывающих станков, которые используются для сверления отверстий в деревянных поверхностях. Эти пазовые станки обычно используются в мастерских для изготовления квадратных или прямоугольных пазов в пиломатериалах, чтобы получить желаемые врезные и шиповые соединения.

4. Лобзик Вырезать из дерева художественные узоры и узоры лучше всего на лобзиковом станке. Электролобзик способен вырезать из деревянных заготовок самые произвольные и самые неправильные формы. При правильном использовании в руках опытного мастера максимальная точность и быстрота даже в самых типичных задачах по дереву могут быть легко достигнуты с помощью лобзика в мастерских и на производствах. Электролобзик позволяет эффективно выполнять несколько задач, сокращая потери и помогая выполнять наиболее точную резку, формовку и другие операции по обработке древесины за минимально возможное время.

Электролобзик способен вырезать из деревянных заготовок самые произвольные и самые неправильные формы. При правильном использовании в руках опытного мастера максимальная точность и быстрота даже в самых типичных задачах по дереву могут быть легко достигнуты с помощью лобзика в мастерских и на производствах. Электролобзик позволяет эффективно выполнять несколько задач, сокращая потери и помогая выполнять наиболее точную резку, формовку и другие операции по обработке древесины за минимально возможное время.

Различные типы шлифовальных инструментов используются в деревообрабатывающих цехах и на предприятиях по производству изделий из дерева для улучшения отделки деревянных поверхностей. Эти шлифовальные устройства бывают различных спецификаций, размеров и конфигураций и могут использоваться для выполнения различных задач, таких как чистовая обработка внутренних цилиндров или отверстий, заточка нескольких режущих инструментов в мастерских, удаление некоторых грубых выступов от отливок, очистка, полировка и полировка. поверхности и многое другое. Наиболее часто используемые шлифовальные станки в таких отраслях промышленности — это настольные шлифовальные станки, шлифовальные станки с лезвиями, шлифовальные инструменты зубчатого типа.

поверхности и многое другое. Наиболее часто используемые шлифовальные станки в таких отраслях промышленности — это настольные шлифовальные станки, шлифовальные станки с лезвиями, шлифовальные инструменты зубчатого типа.

Гвоздильный пистолет, также известный как гвоздезабивной, дает нам возможность забивать гвозди в дерево и другие материалы. Он выполняет работу молотка, но за меньшее время, с большей точностью и гораздо меньшими усилиями. Пистолет для гвоздей доступен во многих вариантах, где он может быть либо подпружиненным, либо приводиться в действие сжатым воздухом, газовым двигателем, работающим на пропане или бутане, или даже приводиться в действие магнетизмом. В некоторых пистолетах для гвоздей даже используется сила, создаваемая детонацией небольшого заряда взрывчатого вещества.

7. Ручные шлифовальные машины Ручная шлифовальная машина позволяет нам обеспечить гладкую поверхность деревянных поверхностей с помощью наждачной бумаги, но с гораздо меньшими усилиями и гораздо большей скоростью, чем при ручной обработке. Ручные шлифовальные машины состоят из диска, который приводится в движение электродвигателем, который вращает его с высокой скоростью. Соединив диск наждачной бумаги, мы можем крепить любые диски наждачной бумаги разной шероховатости, чтобы обеспечить гладкую поверхность деревянной поверхности. Варианты ручных шлифовальных машин, доступных на рынке, включают орбитальные шлифовальные машины, ленточные шлифовальные машины и стационарные машины с произвольными орбитальными шлифовальными машинами.

Ручные шлифовальные машины состоят из диска, который приводится в движение электродвигателем, который вращает его с высокой скоростью. Соединив диск наждачной бумаги, мы можем крепить любые диски наждачной бумаги разной шероховатости, чтобы обеспечить гладкую поверхность деревянной поверхности. Варианты ручных шлифовальных машин, доступных на рынке, включают орбитальные шлифовальные машины, ленточные шлифовальные машины и стационарные машины с произвольными орбитальными шлифовальными машинами.

Процесс обработки дерева на токарном станке называется «токарная обработка дерева». Токарный станок по дереву очень похож на обычный токарный станок, используемый для токарной обработки металла, и позволяет нам формировать любую деревянную заготовку. Деревянный токарный станок имеет патрон, который вращается с высокой скоростью на центральной оси с ременным приводом. Конец, который держит заготовку, известен как передняя бабка. Электродвигатель используется для привода оси этого токарного станка. Центр отвечает за просверливание отверстий в заготовке на противоположной стороне патрона, которая обычно называется задней бабкой. Когда заготовка вращается на токарном станке, ей можно придать форму, прижав долото к ее вращающейся поверхности. После того, как на заготовке достигнута желаемая форма, кусок наждачной бумаги обычно проходит по все еще вращающейся заготовке, чтобы придать ей гладкую поверхность.

Центр отвечает за просверливание отверстий в заготовке на противоположной стороне патрона, которая обычно называется задней бабкой. Когда заготовка вращается на токарном станке, ей можно придать форму, прижав долото к ее вращающейся поверхности. После того, как на заготовке достигнута желаемая форма, кусок наждачной бумаги обычно проходит по все еще вращающейся заготовке, чтобы придать ей гладкую поверхность.

История этого деревообрабатывающего станка восходит к началу девятнадцатого века. Как следует из названия, ленточная пила представляет собой гибкое зубчатое полотно, имеющее форму ленты. Эта лента надевается на два или более вращающихся колеса, которые приводятся в движение мощными электродвигателями. Это зубчатое лезвие проходит вертикально через прорезь на поверхности верстака. Затем заготовка скользит по быстро движущемуся лезвию, чтобы обрезаться. Ленточнопильные станки являются неотъемлемой и важной частью любого лесозавода или деревообрабатывающего цеха.

Handheld Power Tools

Handheld Power Tools