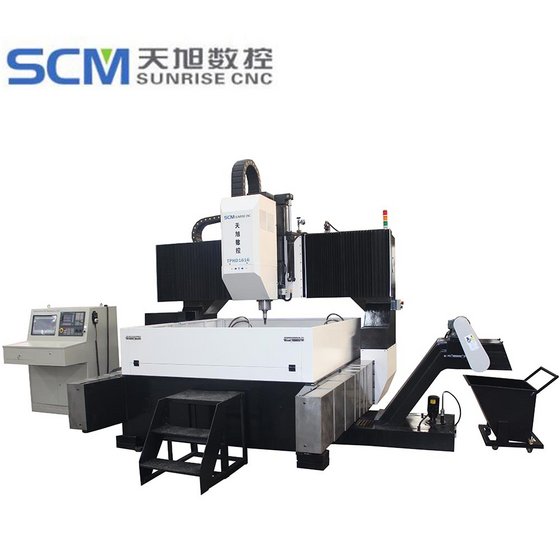

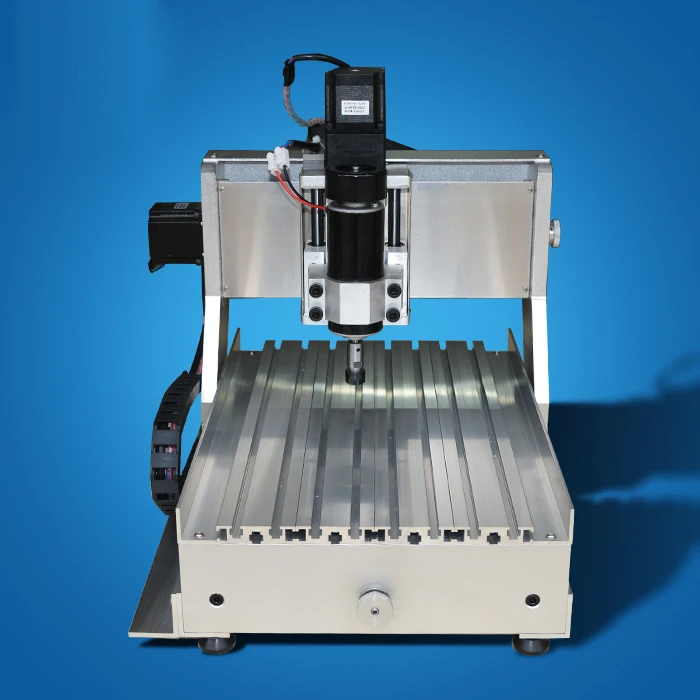

Автоматический координатно сверлильный станок с ЧПУ для сверления заготовки

Портальный сверлильный станок с ЧПУ по металлу для листа, фланца, трубной доски, профиля

Размер стола сверлильного станка с ЧПУ: 1600×1000, 2000×1000, 2000×1200, 2000×1600, 3000×1600 мм

ЧПУ переключается на русский язык. Программное обеспечение для сверления на русском языке БЕСПЛАТНО.

УСЛОВИЯ ОПЛАТЫ: Оплата 30% предоплата, оплата , 60% по факту изготовления, 10% по факту доставки.

УПАКОВКА: При отгрузке Продавец указывает на каждой упаковке номер, название и модель упаковки.

ВРЕМЯ ПОСТАВКИ: Станок будет доставлен в течение 1,5 месяцев после 90% предоплаты с условием досрочной поставки.

ГАРАНТИЯ КАЧЕСТВА: Продавец предоставляет на станок 12-месячную гарантию Производителя.

Документация предоставляется на русском языке.

ПРОИЗВОДИТЕЛЬ: КИТАЙ, СЕРИЙНОЕ ПРОИЗВОДСТВО

По рекомендации поставщика:

СПЕЦИАЛИСТУ ЗАКАЗЧИКА НЕОБХОДИМО ЗНАНИЕ АНГЛИЙСКОГО ЯЗЫКА. Удаленное обучение возможно на английском интерфейсе ЧПУ.

СПЕЦИАЛИСТУ ЗАКАЗЧИКА НЕОБХОДИМО ЗНАНИЕ АНГЛИЙСКОГО ЯЗЫКА. Удаленное обучение возможно на английском интерфейсе ЧПУ.—ПОСТАВЩИК предоставляет ввод в эксплуатацию и обучение за дополнительную плату.

1. Описание:

1.1 Сверлильный станок в основном предназначен для сверления отверстий в металлической пластине и фланце. Сверлильный станок предназначен для стальных металлических конструкций, используется в нефтехимической промышленности. Сверлильный станок с ЧПУ имеет структуру портального типа. Ось X, Y, Z и приводится в движение серводвигателем через точный шариковый винт. Станок позиционируется автоматически, точно и быстро, может автоматически завершать обработку сверления. Это значительно улучшает точность и скорость. Станок позволяет избежать ремонта и царапин из-за ручного позиционирования или ошибки сверления.

1.2 Система управления этого станка использует систему управления ЧПУ. Программное обеспечение для автоматического программирования, собственная разработка производителя, которая может напрямую преобразовывать графический файл AUTOCAD в программу обработки БЕСПЛАТНО. Новый оператор, не имеющий опыта работы с компьютером, может обучиться управлять станком за короткое время.

Новый оператор, не имеющий опыта работы с компьютером, может обучиться управлять станком за короткое время.

1.3 Автоматическая система смазки гарантирует хорошие рабочие характеристики сверлильного станка и сокращает трудозатраты.

1.4 Автоматическая система удаления стружки и циркуляционного охлаждения сокращает непроизводительное время и трудоемкость. Оператору нужно только загрузить и выгрузить заготовку и поменять инструмент.

1.5 Сверлильные головки с ЧПУ могут автоматически настраиваться на оптимизацию скорости подачи и вращения с помощью компьютерного управления в соответствии с различным диаметром отверстий.

1.6 Данная серия сверлильных станков разработана в соответствии с особенностями плоских деталей и требованиями к точности. Независимо от того, расположены ли отверстия по кругу или по прямой линии, сверлильный станок может быстро и точно завершить работу. Данный сверлильный станок является самым экономичным выбором для сверления.

2. Особые преимущества по сравнению с другими поставщиками:

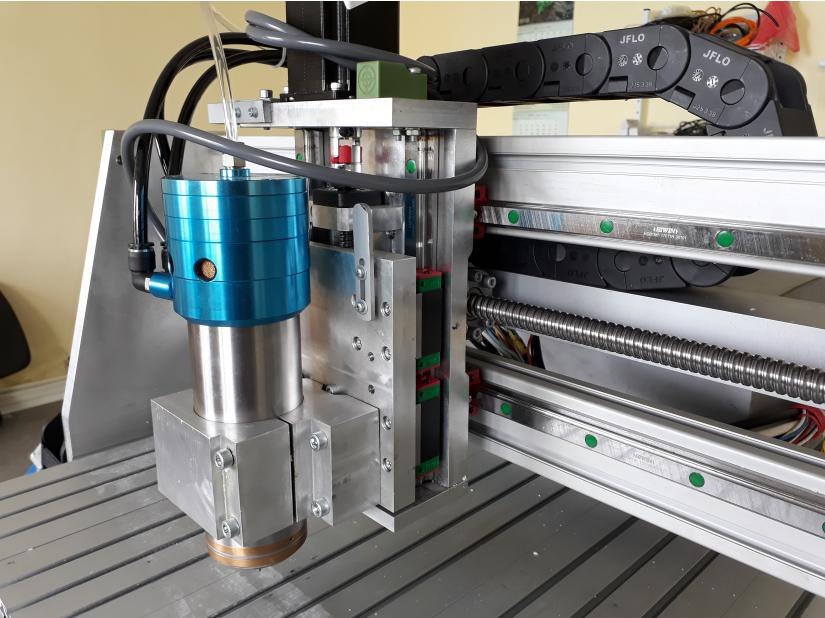

2.1 Конструкция линейных направляющих перемещения портала вверх (национальный патент производителя):

Направляющие подвижной портальной конструкции этого станка направлены вверх и надежно защищены, такая конструкция может значительно повысить точность всего сверлильного станка. Другие производители устанавливают направляющие справа и слева от корпуса машины.

2.2 Автоматическая система смазки:

Автоматическая система смазки гарантирует хорошие рабочие характеристики сверлильного станка, продлевают срок службы и сокращают трудозатраты.

2. 3 Система управления ЧПУ SIEMENS: простота эксплуатации и обслуживания.

3 Система управления ЧПУ SIEMENS: простота эксплуатации и обслуживания.

2.4 Механизм блокировки оси Z (национальный патент производителя):

Добавлен механизм блокировки на портале сверлильного станка, который плотно зажимает шпиндельную бабку, это обеспечивает более высокую точность при сверлении.

2.5 Ограждение из нержавеющей стали:

Используется более высокая конструкция ограждения из нержавеющей стали, красивая, практичная и более безопасная.

3. Технические характеристики:

Наименование | Спецификация | |||||

Тип | Портальный подвижный сверлильный станок с ЧПУ с одним шпинделем | |||||

Максимальный размер заготовки (Д × Ш) мм | 1 заготовка | 1600×1000 | 2000×1000 | 2000×1200 | 2000×1600 | 3000×1600 |

2 заготовки | 1000×800 | 1000×1000 | 1000×1200 | 1600×1000 | 1600×1500 | |

4 заготовки | 800×500 | 1000×500 | 1000×600 | 1000×800 | 1500×800 | |

Максимальная толщина заготовки | 80мм | |||||

Тип прижима | 12 гидравлических зажимов | |||||

Сверлильная голова | 1 | |||||

Максимальный ⊘ сверления | Φ50мм | ||||

Тип сверлильной головы | Тип подачи серводвигатель | ||||

Мощность главного двигателя | 7.5 кВт | ||||

Скорость шпинделя | 130~720 об/мин (контроль частоты) | ||||

Давление в гидравлической системе | 5.0 МПа | ||||

Давление в смазочной системе | 1.0 МПа | ||||

Давление в системе охлаждения | 0. | ||||

Смазочная система | Автоматическая смазка | ||||

Конус шпинделя | Морзе 4# (Быстрый зажим) | ||||

Количество управляемых осей | 3 | ||||

Общий вес, кг | 4000 | 5200 | 6200 | 7200 | 8200 |

Общие габариты, мм | 2800X2020 ×2500 | 3200×2020 ×2500 | 3200×2220 ×2500 | 3200×2620 ×2500 | 5470×2620 ×2500 |

4. Основная конфигурация:

Основная конфигурация:

№. | Наименование | Происхождение товара |

1 | Сервомотор |

JAPAN YASKAWA |

2 | Серво-драйвер | |

3 | Инвертер | FULING |

4 | ЧПУ | GERMANY SIEMENS |

5 | Низковольтные компоненты | JAPAN MITSUBISHI |

6 | Гидравлический насос | TAIWAN EALY |

7 | Гидравлические клапана | BEIJING HUADE/ITALY ATOS |

8 | Автоматическая смазка | NANJING BIJUR |

9 | Линейные направляющие | TAIWAN HIWIN |

10 | ШВП | TAIWAN TBI |

Примечание. Вышеуказанные детали поставляются нашими утвержденными поставщиками. Если возникнут особые ситуации, Производитель заменит их на запчасти того же, или более высокого качества.

Вышеуказанные детали поставляются нашими утвержденными поставщиками. Если возникнут особые ситуации, Производитель заменит их на запчасти того же, или более высокого качества.

5. Запасные части:

№. | Наименование | Модель | Кол-во. | Примечание |

1 | Бесконтактный переключатель |

| 4шт |

|

2 | Уплотнительное кольцо и уплотнения |

| 1 к-т |

|

3 | Рукав | 4#-3#, 3#-2#, 2#-1# | 1 к-т |

|

4 | Шестигранный гаечный ключ |

| 1 к-т |

|

5 | Регулируемый гаечный ключ |

| 1 к-т |

|

6 | Руководство по эксплуатации |

| 2 к-т |

|

Рабочий стол, 12 подвижных гидравлических прижимов

Несколько заготовок можно соединить внахлест для сверления

Оснащение воздухоохладителя для гидравлической станции, что может избежать проблем с перегревом гидравлического масла.

Координатно-сверлильный (фрезерный) станок предназначен также для обработки отверстий в крупногабаритных заготовках с использованием различных инструментов: сверло, зенкер, развертки, метчики и фрезы.

Для обработки крупногабаритных заготовок используют координатные сверлильно-фрезерные станки сбольшой рабочей областью.

Координатные сверлильно-фрезерные станки рассчитаны на круглосуточную бесперебойную работу на промышленных предприятиях в условиях серийного производства и используются для изготовления большого количества различных отверстий за короткое время с высоким качеством.

Координатно-сверлильные станки с ЧПУ в России

- Главная

- Продажа

- Сверлильное оборудование

- Координатно-сверлильный станок с ЧПУ

Вы можете очень быстро сравнить цены координатно-сверлильного станка с ЧПУ и подобрать оптимальные варианты из более чем 77030 предложений

Реклама

Фрезерно-гравировальный станок с ЧПУ WoodTec LSA 2030

Обрабатывающий центр с ЧПУ предназначен для высококачественного фрезерования, сверления и гравировки поверхностей деталей и заготовок по плоскости и в 3-х мерном пространстве (3D-фрезерование). …

Подробное описание и цена >>>

Реклама

Вертикальный сверлильный станок Dh45 G

Мощный вертикальный сверлильный станок с автоматической подачей пиноли, педалью ножного управления и резьбонарезным устройством.

Подробное описание и цена >>>

Реклама

Радиальный сверлильный станок RB8S

Легкий радиальный сверлильный станок для сверления дерева, пластиков и цветных металлов. Высокая точность вращения шпинделя: радиальное биение менее 0,030 мм. Большой вылет шпинделя.

Подробное описание и цена >>>

…

Подробное описание и цена >>>

Реклама

Вертикальный сверлильный станок Dh45 G

Мощный вертикальный сверлильный станок с автоматической подачей пиноли, педалью ножного управления и резьбонарезным устройством.

Подробное описание и цена >>>

Реклама

Радиальный сверлильный станок RB8S

Легкий радиальный сверлильный станок для сверления дерева, пластиков и цветных металлов. Высокая точность вращения шпинделя: радиальное биение менее 0,030 мм. Большой вылет шпинделя.

Подробное описание и цена >>>

сверлильный станок с ЧПУ модели PZ1610

Состояние: Новый Год выпуска: 2008

В наличии

Продаю сверлильный станок с ЧПУ модели PZ1610, производства Китай, изготовитель Jinan Evershining CNC Machine Co., Ltd, в идеальном состоянии (не использовался), портал и рабочий стол могут. ..

..

02.08.2013 Самара (Россия)

1 400 000

Координатно сверлильный станок Friedrich Deckel LKD

Состояние: Б/У Год выпуска: 1984

Путешествия XYZ: 400-250-340 мм , стол: 600 х 300 мм Крепежная площадь: 540 х 270 мм Запись: SK 40 Скорость вращения шпинделя: 40-3150 об / мин соединения: 1 кВт Станок в рабочем состоянии. Год…

01.10.2015 Санкт-Петербург (Россия)

210 000

Координатно-фрезерный станок с чпу Carver SM PRO 2030

Состояние: Новый Производитель: Carver SM PRO 2030

В наличии

Компания ООО «Полармар» продаст Координатно-фрезерный станок с ЧПУ Carver SM PRO (новый). Рабочий размер 2000x3000x200 мм.

Станок выполняет следующие виды работ: — Изготовление двухмерных. ..

..

24.05.2016 Архангельск (Россия)

1 300 000

Координатно-Сверлильный Станок Модель PLD2016A

Состояние: Новый

В наличии

Координатно-Сверлильный Станок Для Пластин С ЧПУ Модель PLD2016A НОВЫЙ в упаковкеМашина используется для сверления отверстий в стальных пластин используется для стальных структуры и угол поворота…

09.08.2021 Нелидово (Россия)

6 200 000

Координатно-фрезерный станок с ЧПУ Carver SM PRO 2030

Состояние: Новый Год выпуска: 2013 Производитель: EXCITECH (Китай)

В наличии

Компания Полармар срочно продаст Координатно-фрезерный станок с ЧПУ Carver SM PRO (новый, пуско-налаженный, наработка 20 часов). Рабочий размер 2000x3000x200 мм. Фрезер 3,5 кВт. Станок…

Фрезер 3,5 кВт. Станок…

14.02.2017 Архангельск (Россия)

Координатно-расточной станок с ЧПУ 24К40СФ4

Состояние: Б/У Год выпуска: 1990

Координатно-расточной станок с ЧПУ 24К40СФ4, 1990 г.в. Локация — г. Ульяновск Демонтаж, погрузочно-разгрузочные работы и транспортировка производится силами и средствами Покупателя….

16.09.2022 Ульяновск (Россия)

,(предлагаю) услуги по фрезерной обработке крупногабаритных изделий, на 5 координатном фрезерном станке с ЧПУ

Состояние: Новый

В наличии

детальное описание:предлагаю услуги по фрезерной обработке крупногабаритных изделий, на 5 координатном фрезерном станке с ЧПУ.материал : ст3, ст20, 40Х, нержавеющие стали, цветные…

26. 09.2022

Ярославль (Россия)

09.2022

Ярославль (Россия)

вертикально-сверлильный (вертикальный, сверлильный) станок с ЧПУ

Состояние: Б/У Год выпуска: 1990

Продаю (продам, продается, продажа)вертикально-сверлильный (вертикальный, сверлильный) станок с ЧПУ1991 г. в.В рабочем состоянии. По запросу — вышлем подробные фото станка.Имеется паспорт на…

19.09.2022 Таганрог (Россия)

сверлильный станок с ЧПУ 6м616ф3

Состояние: Б/У Год выпуска: 1992 Производитель: Россия

Сверлильный станок с ЧПУ модель 6м616ф3 , 1990г.в., ЧПУ модернизированное , для сверления балок , трубных решеток , станин и др.

23.06.2019 Екатеринбург (Россия)

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-4+6) (1000x2000x400)

Состояние: Новый Производитель: Каменский станкостроительный завод «Твайт» (Россия)

В наличии

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-4+6) (1000x2000x400)Фрезерные усиленные ЧПУ станки серии 17+6, оснащенные боковой 4 поворотной осью, а также 5 координатой. ..

..

29.06.2020 Москва (Россия)

17 600

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-5+6) (1300x2400x400)

Состояние: Новый Производитель: Каменский станкостроительный завод «Твайт» (Россия)

В наличии

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-5+6) (1300x2400x400)Фрезерные усиленные ЧПУ станки серии 17+6, оснащенные боковой 4 поворотной осью, а также 5 координатой…

29.06.2020 Москва (Россия)

18 600

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-6+6) (2000x3500x400)

Состояние: Новый Производитель: Каменский станкостроительный завод «Твайт» (Россия)

В наличии

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-6+6) (2000x3500x400)Фрезерные усиленные ЧПУ станки серии 17+6, оснащенные боковой 4 поворотной осью, а также 5 координатой. ..

..

29.06.2020 Москва (Россия)

19 900

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-7+6) (2000x3500x400)

Состояние: Новый Производитель: Каменский станкостроительный завод «Твайт» (Россия)

В наличии

Профессиональный фрезерный 6 координатный усиленный станок с ЧПУ (17-7+6) (2000x3500x400)Фрезерные усиленные ЧПУ станки серии 17+6, оснащенные боковой 4 поворотной осью, а также 5 координатой…

29.06.2020 Москва (Россия)

20 900

координатно-сверлильный станок КС12-500М

Состояние: Б/У Год выпуска: 1982

Продается (продаю, продам, продажа) б/у координатно-сверлильный станок КС12-500М с автоматической сменой инструмента и программным управлением (КС-12-500 станок) Находится в г. Таганроге. Станок…

Таганроге. Станок…

19.09.2022 Таганрог (Россия)

координатно-сверлильный станок мод. КС-12-500М 1976 г.в

Состояние: Б/У Год выпуска: 1976

Продам координатно-сверлильный станок мод. КС-12-500М 1976 г.в.Наибольший диаметр обработки 12 ммУ станка износ небольшой, т.к. на заводе он не работал, стоял в колледже. На данный момент отключен…

26.09.2022 Таганрог (Россия)

Координатно-расточной станок 2Е450АФ30 (ЧПУ NC230)

Состояние: Новый Производитель: Россия

Координатно-расточной станок 2Е450АФ30 (ЧПУ NC230)Станок координатно-расточной станок 2Е450АФ30 (ЧПУ NC230) в наличии на складе, готовы отгрузить на следующий день после заключения договора и…

02. 06.2020

Москва (Россия)

06.2020

Москва (Россия)

портальный высокоскоростной вертикально-сверлильный станок с ЧПУ по металлу с 4-х кулачковым гидравлическим самоцентрирующимся зажимом

Состояние: Новый Производитель: Китай

Портальный вертикально-сверлильный (фрезерный) высокоскоростной станок с чпу для металлического листа, фланцев, трубной доски (решетки), клапанов. Сверление, рассверливание, зенкерование,…

15.03.2021 Нижний Новгород (Россия)

тяжелый портальный высокоскоростной вертикально-сверлильный станок с ЧПУ по металлу для листа, фланцев, трубной доски и листового металла

Состояние: Новый Производитель: Китай

Сверление, фрезерование, рассверливание, нарезание резьбы ,зенкерование, зенкование, развертывание, контурное фрезерование – основные функции сверлильно-фрезерного станка с ЧПУ для трубных решеток,. ..

..

26.04.2021 Нижний Новгород (Россия)

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по координатно-сверлильному станку с ЧПУ почти как на Авито и TIU

Видео координатно-сверлильного станка с ЧПУ

Координатно-сверлильный станок с ЧПУ по металлу

Для обработки металлических изделий используется специальное оборудование – координатно-сверлильные станки с числовым программным управлением по металу. На станке изготавливаются и отделываются самые разнообразные металлические детали.

Что можно изготовить координатно сверлильным станком с ЧПУ по металлу?

Обработка крупногабаритных заготовок ведется различными инструментами:

- сверлами;

- зенкерами;

- развертками;

- метчиками;

- фрезами.

Такой набор предназначен для проделывания разных отверстий (глухих и насквозь) в металле, рассверливания отверстий, увеличения их диаметра, качественного улучшения поверхности и точности, нарезки резьбы внутри, фрезерования поверхностей и пазов, криволинейного контура. Координатно-сверлильный станок с ЧПУ используется в изготовлении многочисленных различных деталей.

Координатно-сверлильный станок с ЧПУ используется в изготовлении многочисленных различных деталей.

Оснащаются такие станки смазывающей и создающей охлаждение жидкостью (СОЖ), подающейся извне, так и поступлением СОЖ посредством инструмента. Крупногабаритные заготовки обрабатываются координатными сверлильно-фрезерными станками, имеющими большое рабочее пространство.

Координатно- сверлильный станок с ЧПУ

Достоверную и устойчивую работу станка гарантирует качество комплектующих узлов и деталей. Оборудование представляет собой достаточно сложное сооружение, в котором кроме механических комплектующих деталей, вмонтирован электронный блок, требующий внимания мастера-электрика.

Конструкционные особенности

Сконструирован механизм из многих узлов:

- станины, оснащенной долевыми направляющими. По ним передвигается часть металлорежущего аппарата;

- кардинального и дополнительного стола для работы;

- гидравлической прищепки;

- выводящего стружку конвейерного устройства;

- гидравлики;

- аппарата продвижения СОЖ;

- узловой смазочной структуры;

- приспособления для управления осевыми приводами, пневматикой.

На основной версии станка с ЧПУ установлен один сверлильный шпиндель, мощность его равна 37 кВт. По желанию заказчика с целью повышения производительности на станок можно устанавливать дополнительно до 4-х вертикальных сверлильных шпинделей.

Перед начальным сверлением отверстия устанавливается в нужном положении шпиндель с использованием пульта управления. Так называемый «маховичок» на нем служит ускорителем механизма сверления дыр равновеликого диаметра. Это сокращает затраты времени, повышает производительность. Пульт с маховичком позволяет выполнить такие функции:

- ломка и удаление стружки;

- осуществлять своевременную остановку в обработке, чтобы предотвратить поломку сверла.

В станок с ЧПУ вмонтировано следящее устройство, способствующее обнаружению конечной границы заготовки, детали в режиме автоматики.

Сверлильные станки с числовым управлением бывают со стационарным столом и подвижным входом. Относительно машин с подвижным столом у первых экономится пространство. Основание станка представляет сварную конструкцию, которая благодаря технологическим особенностям стабильна и работу исполняет точно. За счет усиления портала повышается стойкость всей системы, ускоряется процесс резания. Для обеспечения жесткой фиксации зажимов и рабочих материалов установлены в столе поперечные пазы Т-образной формы.

Основание станка представляет сварную конструкцию, которая благодаря технологическим особенностям стабильна и работу исполняет точно. За счет усиления портала повышается стойкость всей системы, ускоряется процесс резания. Для обеспечения жесткой фиксации зажимов и рабочих материалов установлены в столе поперечные пазы Т-образной формы.

С установкой на сверлильный агрегат системы немецкого производства ЧПУ SIMENS 808D с экраном на жидких кристаллах и интерфейсом RS232 координируются точки сверления, компенсируются недочеты, автоматически включается сигнализацию. Машина управляется просто.

Услуги на координатно сверлильные работы с ЧПУ

В процессе изготовления металлических изделий осуществляется ряд функций механической обработки металла. Одним из видов таких работ стали сверлильные. Результатом сверления являются отверстия, отличающиеся диаметром, глубиной и сечением. Сверление как рабочая фаза исполняется после токарной работы по металлу, то есть резания внешних и внутренних вращающихся поверхностей. Предшествует сверлению и процесс фрезерования.

Предшествует сверлению и процесс фрезерования.

Металлообрабатывающие предприятия, где выполняется в полном цикле обработка металлических изделий, предлагают определенные услуги на координатно сверлильные работы с ЧПУ. Здесь можно осуществить работы на токарном оборудовании, резку, шлифовку металлоизделий. Принимают заказы на исполнение сварочных работ.

Многолетний опыт дает шанс делать дело высококачественно. Способствует успеху правильно организованные взаимоотношения с профильными хозяйствами, обеспечивающими сырьем и исходными материалами. По требованию заказчика продукцию доставляют к месту автотранспортом из собственного арсенала.

Основные типы координатно сверлильных работ:

- высверливание проходов цилиндрических видов;

- сверление отверстий в форме многогранников и овалов;

- рассверливание диаметра цилиндрических дыр;

- нарезка резьбы в разных исходных материалах.

Обладая универсальными станками, руководители предприятия с уверенностью могут предлагать некоторые услуги по металлу:

- Исполнение работ на вертикальных и горизонтальных фрезерных станках, где заготовленный для подгонки материал перемещается снизу, а сверху движется вращающаяся фреза.

Управляется такой механизм автоматически с ЧПУ, вручную.

Управляется такой механизм автоматически с ЧПУ, вручную. - Шлифовка производится на кругло, плоско, внутришлифовальном оборудовании.

- Предлагается в качестве услуги тепловая обработка изделий.

Сверление – это исключительно ответственная фаза. Чтобы получить в заготовках из металла нужных параметров просверленные дыры, нужно произвести надежное прикрепление, точно разметить заготовку для последующих операций. Режущее оснащение должно быть остро отточенным.

Настройка всех параметров агрегата должна соответствовать инструкции. Особое значение имеет наладка скоростного режима при подаче материала и относительно вращательного момента режущих, сверлящих механизмов.

станок координатно-сверлильный с ЧПУ для сверления металла , проката,листа смотреть онлайн видео от rutube_account_638725 в хорошем качестве.

12+

8 лет и 3 месяца назад

rutube_account_638725

УРАЛСТАНКОСЕРВИС предлагает к продаже новые промышленные металлорежущие сверлильные станки с ЧПУ с большим столом для сверления заготовок , теплообменников , трубных решеток и теплообменных аппаратов. Станки выпускаются с одним сверлильным шпинделем- одношпиндельный , так и с 2, 3 и более шпинделями — многошпиндельные.

Станина станка может быть двухстоечная для широких деталей с большим столом или одностоечная ( колонная).

СТАНКИ ЧПУ КООРДИНАТНО-СВЕРЛИЛЬНЫЕ ПОРТАЛЬНЫЕ двухстоечные для координатного сверления листа , проката , трубы по координатам.

современные российские и импортные промышленные металлорежущие станки с ЧПУ для точного сверления металла дают для машиностроительных предприятий и заводов ответ на вопрос : как просверлить большое количество круглых малых и больших отверстий ?

СВЕРЛИЛЬНЫЕ СТАНКИ предназначены для :

Позиционное координатное сверление по заданным абсолютным и относительным координатам (расположение отверстий) , сверление большого количества сквозных и глухих (тупиковых ) отверстий по ГОСТ.

Устройство ЧПУ позволяет точно соблюсти расстояние между центрами отверстий .

Станки выпускаются с одним сверлильным шпинделем- одношпиндельный , так и с 2, 3 и более шпинделями — многошпиндельные.

Станина станка может быть двухстоечная для широких деталей с большим столом или одностоечная ( колонная).

СТАНКИ ЧПУ КООРДИНАТНО-СВЕРЛИЛЬНЫЕ ПОРТАЛЬНЫЕ двухстоечные для координатного сверления листа , проката , трубы по координатам.

современные российские и импортные промышленные металлорежущие станки с ЧПУ для точного сверления металла дают для машиностроительных предприятий и заводов ответ на вопрос : как просверлить большое количество круглых малых и больших отверстий ?

СВЕРЛИЛЬНЫЕ СТАНКИ предназначены для :

Позиционное координатное сверление по заданным абсолютным и относительным координатам (расположение отверстий) , сверление большого количества сквозных и глухих (тупиковых ) отверстий по ГОСТ.

Устройство ЧПУ позволяет точно соблюсти расстояние между центрами отверстий . Рассверливание больших отверстий ( увеличение диаметра уже имеющихся , предварительно просверленных отверстий ) и зенкерование отверстий .

Обработка после сверления , станки могут применяться для засверливания ( получения не сквозных углублений ) , получение отверстий под последующее растачивание.

При специальном оснащении станка оснасткой — растачивание , подрезка торцев , фрезерование плоскости , нарезание резьбы метчиками , фрезерование по контуру , вертикальная расточка отверстий , получение ступенчатых круглых отверстий.

Точная и высокоточная разметка под последующую обработку.

Автоматическое высокоточное сверление гладких и резьбовых отверстий ( связанных координатами ) по заданной оператором программе в сплошном материале без разметки , без шаблонов и кондуктора

перфорация листов и листового проката.

Станки позволяют получать отверстия в изделиях :

крупногабаритные корпусные детали.

Рассверливание больших отверстий ( увеличение диаметра уже имеющихся , предварительно просверленных отверстий ) и зенкерование отверстий .

Обработка после сверления , станки могут применяться для засверливания ( получения не сквозных углублений ) , получение отверстий под последующее растачивание.

При специальном оснащении станка оснасткой — растачивание , подрезка торцев , фрезерование плоскости , нарезание резьбы метчиками , фрезерование по контуру , вертикальная расточка отверстий , получение ступенчатых круглых отверстий.

Точная и высокоточная разметка под последующую обработку.

Автоматическое высокоточное сверление гладких и резьбовых отверстий ( связанных координатами ) по заданной оператором программе в сплошном материале без разметки , без шаблонов и кондуктора

перфорация листов и листового проката.

Станки позволяют получать отверстия в изделиях :

крупногабаритные корпусные детали. сверление в корпусах , листах , прокате , уголке и угловом прокате , балках.

сверление в трубных решетках теплообменников и перегородках (tube sheet) .

сверление в металлоконструкциях ( м/к ).

сверление в теплообменниках , сверление перфорированных барабанов.

сверление бойлеров , малых и больших фланцев , колец , дисков , отверстия под трубы , сита ,Сверление металлоконструкций.

Станки могут производить сверление в различных материалах — черных и цветных металлах и неметаллах : сталь , нержавейка , чугун , графит , алюминий , бронза , медь , пластик , композит , углепластик , стеклопластик.

Преимущество сверлильных станков с чпу ( в отличие от плазменной и газовой резки с чпу ) , технологическая операция сверление имеет более высокую точность и качество поверхности получаемых отверстий.

Привод вращения шпинделя — вращение сверла — имеет бесступенчатую регулировку скорости вращения сверла — что позволяет по технологии обработки — изменять режимы резания.

сверление в корпусах , листах , прокате , уголке и угловом прокате , балках.

сверление в трубных решетках теплообменников и перегородках (tube sheet) .

сверление в металлоконструкциях ( м/к ).

сверление в теплообменниках , сверление перфорированных барабанов.

сверление бойлеров , малых и больших фланцев , колец , дисков , отверстия под трубы , сита ,Сверление металлоконструкций.

Станки могут производить сверление в различных материалах — черных и цветных металлах и неметаллах : сталь , нержавейка , чугун , графит , алюминий , бронза , медь , пластик , композит , углепластик , стеклопластик.

Преимущество сверлильных станков с чпу ( в отличие от плазменной и газовой резки с чпу ) , технологическая операция сверление имеет более высокую точность и качество поверхности получаемых отверстий.

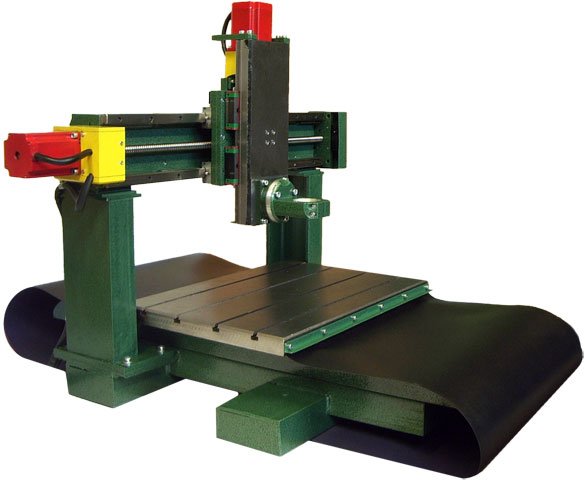

Привод вращения шпинделя — вращение сверла — имеет бесступенчатую регулировку скорости вращения сверла — что позволяет по технологии обработки — изменять режимы резания. ПОРТАЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК С ЧПУ с ПОДВИЖНЫМ СТОЛОМ И НЕПОДВИЖНЫМ ПОРТАЛОМ

станок предназначен для вертикального сверления .

Станок имеет двухстоечный неподвижный портал и подвижный стол- ПРОДОЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК .

возможны 1 или 2-х шпиндельные модификации

размеры стола :

1000*2000/2500/3000мм

2000*3000мм

СТАНОК КООРДИНАТНЫЙ ВЕРТИКАЛЬНО- СВЕРЛИЛЬНЫЙ С ЧПУ ПОРТАЛЬНОГО ТИПА 2-х СТОЕЧНЫЙ С НЕПОДВИЖНЫМ СТОЛОМ

Станок имеет 2-х стоечную портальную конструкцию с неподвижным столом и предназначен для скоростного сверления координатных отверстий в листовом прокате и материале.

портал совершает точные координатные перемещения вдоль стола по направляющим станины или по специальным рельсам.

достоинством станка является экономия места в цехе , большая масса обрабатываемой заготовки

толщина сверления в стали до 100мм

диаметр отверстия 14-50мм

1 или 2 шпинделя . (максимально до 10шпинделей)

возможна модификация- сверлильно-фрезерный шпиндель,двухшпиндельный, 3-х шпиндельный ,многошпиндельный

ДЛИНА СТОЛА ДО 20 метров

Удобны для сверления отверстий во фланцах , перегородках , решетках, ситах , теплообменниках — в химической, бойлерной промышленности , мостоотрядах .

ПОРТАЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК С ЧПУ с ПОДВИЖНЫМ СТОЛОМ И НЕПОДВИЖНЫМ ПОРТАЛОМ

станок предназначен для вертикального сверления .

Станок имеет двухстоечный неподвижный портал и подвижный стол- ПРОДОЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК .

возможны 1 или 2-х шпиндельные модификации

размеры стола :

1000*2000/2500/3000мм

2000*3000мм

СТАНОК КООРДИНАТНЫЙ ВЕРТИКАЛЬНО- СВЕРЛИЛЬНЫЙ С ЧПУ ПОРТАЛЬНОГО ТИПА 2-х СТОЕЧНЫЙ С НЕПОДВИЖНЫМ СТОЛОМ

Станок имеет 2-х стоечную портальную конструкцию с неподвижным столом и предназначен для скоростного сверления координатных отверстий в листовом прокате и материале.

портал совершает точные координатные перемещения вдоль стола по направляющим станины или по специальным рельсам.

достоинством станка является экономия места в цехе , большая масса обрабатываемой заготовки

толщина сверления в стали до 100мм

диаметр отверстия 14-50мм

1 или 2 шпинделя . (максимально до 10шпинделей)

возможна модификация- сверлильно-фрезерный шпиндель,двухшпиндельный, 3-х шпиндельный ,многошпиндельный

ДЛИНА СТОЛА ДО 20 метров

Удобны для сверления отверстий во фланцах , перегородках , решетках, ситах , теплообменниках — в химической, бойлерной промышленности , мостоотрядах . размеры стола -плиты ( размеры заготовки) :

1000*2000/4000 /6000/8000мм

1500*2000-6000

2000*2000-6000

версии с большим рабочим столом и размерами обработки :

2500*2500

3000*3000

4000*4000 5000*5000

размеры стола -плиты ( размеры заготовки) :

1000*2000/4000 /6000/8000мм

1500*2000-6000

2000*2000-6000

версии с большим рабочим столом и размерами обработки :

2500*2500

3000*3000

4000*4000 5000*5000

2Е450АФ30 станок координатно-расточный с ЧПУ. Паспорт, схемы, характеристики, описание

Сведения о производителе координатно-расточного станка 2Е450АФ30

Производитель координатно расточных станков 2Е450АФ30 Московский завод координатно-расточных станков «МЗКРС», основанный в 1942 году

Московский завод координатно-расточных станков, одно из старейших предприятий станкоинструментальной отрасли, был основан в 1942 году, как первый в отечественной промышленности завод по производству прецизионных станков: внутришлифовальных и специальных.

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450 — станок координатно-расточной 630 х 1100

- 2Д450 — станок координатно-расточной 630 х 1120

- 2Е450 станок координатно-расточной 630 х 1120

- 2Е450АФ1 станок координатно-расточной 630 х 1120

- 2Е450АФ30 станок координатно-расточной с ЧПУ630 х 1120

- 5К822В — cтанок резьбошлифовальный универсальный высокой точности Ø 150

- 525 — станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500

- 2450 — станок координатно-расточной 630 х 1100

- 5822 cтанок резьбошлифовальный универсальный Ø 150

- 5822м cтанок резьбошлифовальный универсальный Ø 150

2Е450АФ30 Координатно-расточный станок с ЧПУ.

Назначение и область применения

Назначение и область примененияКоординатно-расточный станок с ЧПУ 2Е450АФ30 предназначен для обработки отверстий с точным расположением осей и получистового и чистового контурного фрезерования. Применяя поставляемые со станком поворотные столы, можно производить обработку отверстий и плоскостей, расположенных под различными углами друг к другу.

Станок 2Е450АФ30 применяется в инструментальных, ремонтных, опытных и производственных цехах машиностроительных заводов в условиях единичного или мелкосерийного производства при обработке сложных деталей с большим количеством переходов при неповторяющихся деталях или партиях деталей, т. е. в тех случаях, когда тщательная технологическая подготовка производства экономически нецелесообразна. Оператор сам выбирает инструмент, режимы резания, определяет последовательность переходов. Математическое обеспечение системы ЧПУ обеспечивает работу на станке вручную. Работа может производиться в прямоугольной или полярной системах координат, в абсолютной системе отсчета или в приращениях по выбору оператора. При этом исключается ошибка по вине оператора, связанная с подсчетом координат, так как на цифровой индикации отображается размер, указанный на чертеже.

При этом исключается ошибка по вине оператора, связанная с подсчетом координат, так как на цифровой индикации отображается размер, указанный на чертеже.

Применение позиционно-контурной системы ЧПУ мод. 2С42-65-03 расширяет технологические возможности станка 2Е450АФ30 и повышает его производительность.

Программа обработки детали может составляться непосредственно на рабочем месте в режиме диалога, причем программа может быть задана сразу полностью или программироваться в процессе обработки первой детали с последовательной обработкой и запоминанием каждого кадра. При этом оператору не требуются специальные знания по программированию.

На станке 2Е450АФ30 в режиме программной обработки производятся:

- обработка отверстий большого диаметра, торцовых углублений и различных кольцевых канавок фрезерованием, т. е. многолезвийным инструментом вместо однолезвийного

- контурное фрезерование поверхностей, образованных прямыми и дугами окружностей

Станок 2Е450АФ30 имеет ряд преимуществ по сравнению с заменяемым станком модели 2Е450АФ1-1:

- повышение производительности в 1,91 раза

- повышение точности позиционирования в 1,1 раза

- повышение надежности

- расширение технологических возможностей

- наличие цифровой индикации и ПНК по оси Z с дискретностью отсчета 0,001 мм и т.

д.

д.

Станок по техническому уровню для координатно-расточных станков особо высокой точности находится на уровне мировых стандартов.

Разработчик — Московский завод координатно-расточных станков.

Класс точности станка — А по ГОСТ 8—82.

Координатно расточные станки. Общие сведения

Синонимы: координатно-расточный станок, координатно-расточной станок, jig boring machine.

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 — 0,001 мм), без применения приспособлений для направления инструмента.

На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.

Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005—0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.

Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.

Координатно-расточные станки бывают одно- и двухстоечные.

Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.

Измерение расстояния между осями отверстий можно осуществить при помощи:

- жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

- точных ходовых винтов с лимбами и нониусами

- точных масштабов в сочетании с оптическими приборами

- индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом. Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.

По второму способу измеряют с помощью точно изготовленных ходовых винтов, которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.

Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп. Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Четвертый способ измерения с применением индуктивных винтовых проходных датчиков обеспечивает возможность дистанционного менее утомительного наблюдения стрелки и шкалы электроиндикатора.

Рабочие присоединительные базы координатно расточного станка 2Е450АФ30

Рабочие присоединительные базы координатно расточного станка 2е450аф30

Общий вид координатно расточного станка 2Е450АФ30

Фото координатно расточного станка 2е450аф30

Фото координатно расточного станка 2е450аф30

Расположение основных узлов координатно расточного станка 2Е450АФ30

Расположение основных узлов расточного станка 2е450аф30

Компоновка координатно расточного станка 2Е450АФ30

- станина

- салазки

- винт перемещения стола

- стол

- редуктор перемещения шпиндельной коробки

- редуктор перемещения гильзы шпинделя

- коробка скоростей

- блок направляющих

- стойка

- пульт управления

- шпиндель

- шпиндельная коробка

- пульт ЧПУ

- винт перемещения салазок

Установочный чертеж координатно-расточного станка 2Е450АФ30

Установочный чертеж координатно-расточного станка 2е450аф30

Фундамент координатно-расточного станка 2Е450АФ30

Фундамент координатно-расточного станка 2е450аф30

Читайте также: Обозначения кинематических схем металлорежущих станков

Технические характеристики координатно-расточного станка 2Е450АФ30

| Наименование параметра | 2Е450 | 2Е450АФ30 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10. .250 .250 | 10..250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 200..770 | 200..750 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол и салазки | ||

| Рабочая поверхность стола, мм | 1120 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | 600 |

| Наибольшее продольное перемещение стола, мм | 1000 | 1000 |

| Наибольшее поперечное перемещение стола, мм | 630 | 630 |

| Число Т- образных пазов на столе | 7 | 7 |

| Число скоростей перемещения стола и салазок шпиндельной бабки | 32 | 14 |

| Пределы рабочих подач стола при фрезеровании, мм/мин | 1,6..7000 | 2,5. .1000 .1000 |

| Скорость быстрых перемещений, мм/мин | 4, 8 | |

| Цена деления растровой сетки установки координат, мм | 0,001 | |

| Наибольшее усилие подачи по осям X, Y, Z, Н | 10000 | |

| Шпиндель. Шпиндельная коробка | ||

| Число скоростей шпинделя, об/мин | 24 | 25 |

| Частота вращения шпинделя, об/мин | 10…2000 | 10…2500 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя (ручное, механическое), мм | 260 | 260 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 310 | 310 |

| Число рабочих подач шпинделя, мм | 30 | 30 |

| Пределы рабочих подач шпинделя, мм/мин | 1,2..1000 | 1,2..1000 |

| Диаметр гильзы шпинделя, мм | 140 | |

| Внутренний конус шпинделя | Конус 45, 7:24 | Конус 45, 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Наибольший крутящий моментна шпинделе, Н*м | 200 | |

| Система ЧПУ | ||

| Штатная система ЧПУ | нет | 2С42-65-03 |

| Количество управляемых осей координат | нет | 3 |

| Количество одновременно управляемых осей координат | нет | 2 |

| Дискретность отсчета по осям X, Y, Z, мм | нет | 0,001 |

| Привод | ||

| Количество электродвигателей на станке | 7 | |

| Электродвигатель привода главного движения, кВт | 7,2 | 7,2 |

| Электродвигатель привода перемещения стола, кВт | 1,0 | 1,1 |

| Электродвигатель привода гильзы шпинделя, кВт | 0,75 | |

| Электродвигатель привода каретки фотодатчика, кВт | 0,013 | |

| Электродвигатель привода насоса смазки, кВт | 0,01 | |

| Электродвигатель привода механизма переключения скоростей, кВт | 0,01 | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок (длина х ширина х высота), мм | 3600 х 3305 х 2660 | 2800 х 3000 х 3000 |

| Масса станка, кг | 9200 | 7900 |

- Бернштейн-Коган В.

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969 - Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Богданов А.

В. Расточное дело, 1960

В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация

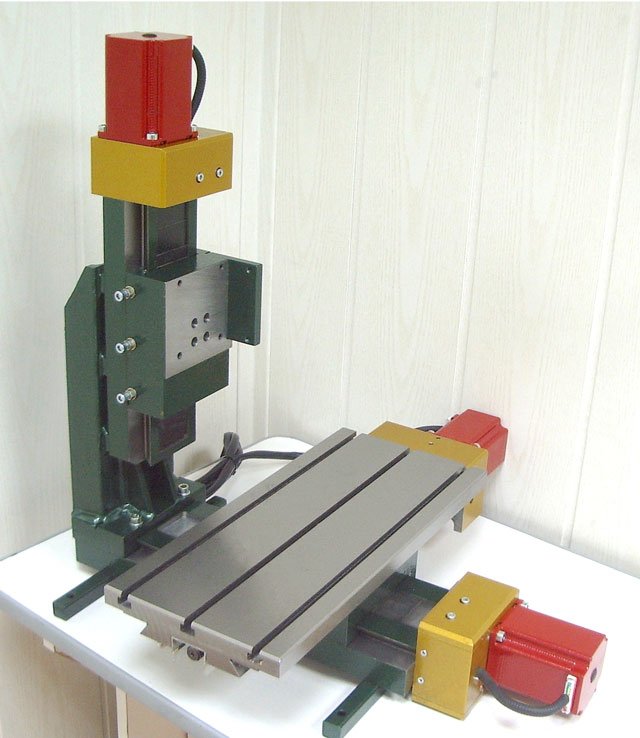

Внедрение на производстве автоматического сверлильного станка с ЧПУ Drill+1020

Главная / О компании / Выполненные проекты / Металлообработка / Внедрение на производстве автоматического сверлильного станка с ЧПУ Drill+1020

Металлообработка

Все больше предприятий заменяют радиальные сверлильные станки на сверлильные машины с ЧПУ. Внедрение автоматических сверлильных комплексов позволяет повысить качество обрабатываемых изделий и снизить временные затраты на изготовление продукции.

С задачей автоматизации процесса сверления в компанию «ДельтаСвар» обратилось производственное предприятие, основным направлением деятельности которого является изготовление сложных металлоконструкций для нефтегазовой, химической и металлургической отраслей промышленности. Ранее на данном предприятии использовались ручные магнитные сверлильные станки, которые не обеспечивали необходимую скорость сверления и точность отверстий.

Для решения поставленной задачи специалистами ООО «ДельтаСвар» была предложена высокоскоростная сверлильная машина со встроенным столом Drill+1020 производства ProArc.

Сверлильный станок с ЧПУ Drill+1020 — это автоматический и высокопроизводительный станок для сверления, состоящий из следующих компонентов:

- ЧПУ на базе IPC;

- Стол с размерами 1000х2000 мм;

- Прибор автоматического замера толщины металла;

- Прибор автоматического замера длины инструмента;

- Сборочный конвейер для сбора и фильтрации СОЖ и стружки;

- Лазерная указка;

- Прибор автоматической смены инструмента;

- Прибор для заточки сверл;

- Встроенная программа Drill+ CAM для чтения и редактирования файлов в формате .dxf без постороннего оборудования.

Особенностями данного сверлильного станка являются система автоматического замера длины инструмента и система автоматического измерения толщины изделия. Эти системы позволяют полностью автоматизировать процесс сверления. Машина сама производит необходимые замеры, после чего ЧПУ рассчитывает и определяет оптимальную дистанцию, предотвращая столкновение инструмента и изделия. Данные системы в разы минимизируют влияние человеческого фактора, упрощают работу оператора и в тоже время увеличивают производительность в 2-3 раза.

Эти системы позволяют полностью автоматизировать процесс сверления. Машина сама производит необходимые замеры, после чего ЧПУ рассчитывает и определяет оптимальную дистанцию, предотвращая столкновение инструмента и изделия. Данные системы в разы минимизируют влияние человеческого фактора, упрощают работу оператора и в тоже время увеличивают производительность в 2-3 раза.

После поставки оборудования на территорию заказчика специалистами компании «ДельтаСвар» были произведены монтаж оборудования с последующим вводом в эксплуатацию, а также проведено обучение операторов работе на данном оборудовании.

В результате внедрения автоматического сверлильного станка с ЧПУ Drill+1020 заказчик получил:

- современную и надежную технику;

- доказанное на практике повышение производительности в 4 раза;

- повышение качества выпускаемой продукции;

- уменьшение количества брака.

Высокоскоростной сверлильный станок Drill+1020 может применяться в таких отраслях, как производство строительных металлоконструкций, газовая и нефтяная промышленности, космонавтика и авиация, мостостроение, химическая промышленность, изготовление котлов и теплообменников, производство турбин и генераторов.

Вам нужна личная консультация? Тогда свяжитесь с нами по телефону: +7 (343) 384-71-72 (добавочный 205, Дедиков Антон) или напишите нам. Наша команда поможет вам найти подходящий продукт для вашего индивидуального требования!

Читайте также:

Координатно-сверлильный станок с ЧПУ – эффективное решение для производства теплообменного оборудования

Современные сверлильные станки с ЧПУ эксплуатируются на заводах в различных отраслях промышленности. В основном используются ручные радиальные сверлильные установки. Но все чаще предприятия, которые проводят обработку деталей в больших объемах, выбирают автоматические сверлильные станки с ЧПУ.

…

Автоматический сверлильный комплекс для обработки строительных металлоконструкций

В компанию «ДельтаСвар» обратилась строительная организация с задачей по автоматизации процесса сверления строительных металлоконструкций и увеличению объема производства продукции. На предприятии заказчика использовались ручные радиальные сверлильные установки, которые не обеспечивали необходимую производительность. …

…

Поставка фланжировочного станка CB5000 для изготовления плоских и конических днищ

Для повышения конкурентоспособности выпускаемых изделий заказчиком было принято решение в организации собственного производства плоских и конических днищ. В ходе анализа существующего на рынке аналогичного оборудования, заказчиком была выбрана фланжировочная машина СВ5000 производства итальянской компании IMCAR. Данная машина отвечает самым высоким требованиям в области качества получаемых изделий и совмещает 2 функции: резку и фланжировку.

…

Поставка высокоскоростной сверлильной машины с ЧПУ Drill+ 102

В связи с получением нового крупного заказа на производство сварных металлоконструкций с отверстиями под болтовые соединения предприятию потребовалось существенно увеличить производительность операций по сверлению отверстий, нарезанию резьбы, зенкованию, цекованию с одновременным улучшением качества продукции.

…

Оснащение производства гидравлической 4-х валковой листогибочной машиной

Специалистами компании «ДельтаСвар» осуществлен подбор, поставка, монтаж и ввод в эксплуатацию гидравлической 4-х валковой листогибочной машины 4R 10/5. Основной задачей данного оборудования является вальцовка листового металла и получение емкостей для производства технологического оборудования в сфере пищевой промышленности.

…

Основной задачей данного оборудования является вальцовка листового металла и получение емкостей для производства технологического оборудования в сфере пищевой промышленности.

…

Поделиться ссылкой:

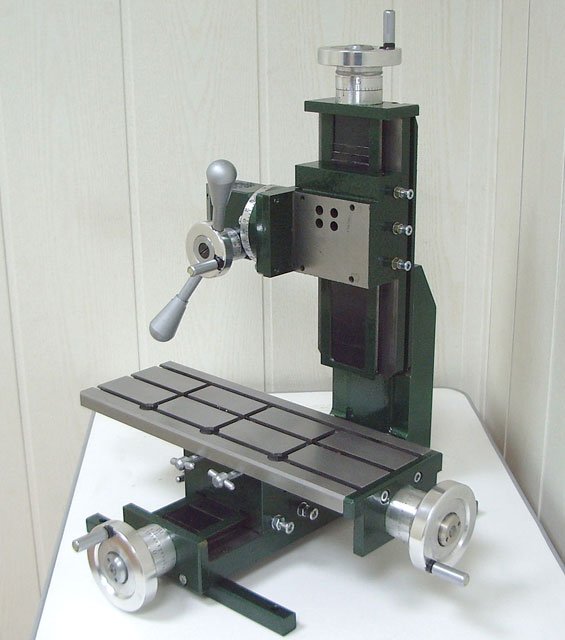

Система координат фрезерного станка с ЧПУMade Easy

Этот пост также доступен в: Italiano (итальянский) Deutsch (немецкий) 日本語 (японский)

Вы будете использовать основы системы координат фрезерного станка с ЧПУ везде, а не только для одного конкретного станка с ЧПУ. Даже новейшие станки с ЧПУ в своей основе одинаковы: они используют оси X, Y и Z для определения координатного пространства внутри станка, а инструмент (иногда концевая фреза, иногда экструдер, иногда лазерный луч) перемещается вокруг этого пространства. Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Почему координаты важны для фрезерной обработки с ЧПУ?

Аддитивные станки строят деталь снизу вверх. Нет никаких сомнений в том, где начинается деталь на рабочей пластине. Однако что-то вроде фрезерного станка должно вычитать материал из внешнего объекта. Для этого машине необходимо понять положение запаса в физическом пространстве. Если бы это было так же просто, как вставить металлический блок в ваш ЧПУ и нажать «Пуск».

Все становится сложнее, когда добавляются различные фрезерные инструменты. Каждый бит имеет разную длину, которая изменяет расстояние между точкой привязки шпинделя и заготовкой. Исходная точка, которую вы только что установили для концевой фрезы длиной 1 дюйм, не будет работать для сверла длиной 3 дюйма.

Вы можете думать о системе координат как о том, как станки с ЧПУ понимают трехмерное пространство. Без системы координат ваше ЧПУ абсолютно не могло бы узнать:

- Где находится ваш блок материала

- Как далеко ваш инструмент находится от вашей детали

- Какие движения использовать для обработки вашей детали

Система координат может показаться сложной на первый взгляд, но ее можно разбить на простые составные части. Давайте сначала начнем с основ декартовой системы координат.

Давайте сначала начнем с основ декартовой системы координат.

Декартовы основы

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении по определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомый числовой ряд. Одна точка на линии обозначается как Origin . Любые числа слева от начала отрицательны, а числа справа — положительны.

Объедините оси X, Y и Z в 90 градусов, и вы создаете трехмерное пространство, в котором ваш станок с ЧПУ может перемещаться. Каждая ось встречается в Origin .

Когда две оси соединяются, они образуют плоскость. Например, когда оси X и Y встречаются, вы получаете плоскость XY, где большая часть работы выполняется с 2,5D-деталями. Эти плоскости разделены на четыре квадранта, пронумерованных 1-4, со своими положительными и отрицательными значениями.

Простой способ понять декартову систему координат по отношению к вашему станку с ЧПУ — это использовать Правило правой руки . Держите руку ладонью вверх так, чтобы большой и указательный пальцы были направлены наружу, а средний палец был направлен вверх. Поместите руку перед станком с ЧПУ, выровняйте его со шпинделем, и вы увидите, что оси идеально выровнены.

- Средний палец — ось Z.

- Указательный палец — это ось Y.

- Большой палец — это ось X.

Используя декартову систему координат, мы управляем станками с ЧПУ по каждой оси, чтобы преобразовать блок материала в готовую деталь. Хотя трудно описать оси с использованием относительных терминов, на основе каждой оси вы обычно получаете следующие движения с точки зрения оператора, стоящего лицом к станку:

- Ось X позволяет движение «влево» и «вправо»

- Ось Y позволяет движение «вперед» и «назад»

- Ось Z позволяет движение «вверх» и «вниз»

Соберите все это вместе , и у вас есть станок с ЧПУ, который может резать разные стороны заготовки в плоскости XY и на разную глубину по оси Z. Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Движение вашего ЧПУ по системе координат всегда основано на том, как движется ваш инструмент, а не на столе. Например, увеличение значения координаты X перемещает стол влево, но с точки зрения инструмента он движется вдоль заготовки вправо.

При увеличении координаты оси Z шпиндель перемещается вверх, при уменьшении — вниз, в заготовку. Вы режете кусок, который соответствует отрицательной координате оси Z.

Если прочитав это, вы запутались еще больше, чем раньше, не беспокойтесь. Понимание разницы между движением вашего инструмента и стола легче показать, чем объяснить словами. Посмотрите видео ниже от Роберта Коуэна, чтобы увидеть это в действии:

Происхождение вашего станка с ЧПУ Каждый станок с ЧПУ имеет собственную внутреннюю исходную точку, которая называется Дом станка . Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда происходит этот процесс, все три оси вашего ЧПУ перемещаются к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется на контроллер, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, станок находится в исходном положении.

Внутренний процесс может варьироваться от машины к машине. Для некоторых станков имеется физический концевой выключатель, который сигнализирует контроллеру о том, что станок достиг предела оси. На некоторых машинах есть целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер станка посылает сигнал через печатную плату на серводвигатель, который подключается к каждой оси станка. Серводвигатель вращает шариковый винт, прикрепленный к столу вашего станка с ЧПУ, заставляя его двигаться.

Движение стола вперед и назад мгновенно сообщает об изменении координат с точностью до 0,0002 дюйма.

Как машинисты используют координаты ЧПУДо сих пор мы говорили о том, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что нам, людям, не очень легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свое исходное положение, он обычно имеет экстремальные механические ограничения по осям X, Y и Z. Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, предназначенную для манипулирования человеком, которая называется рабочей системой координат или WCS . WCS определяет конкретную исходную точку на блоке материала, обычно в программном обеспечении CAM, таком как Fusion 360.

Вы можете определить любую точку на блоке материала как исходную точку для WCS. Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Выбор исходной точки для вашего WCS требует тщательного планирования. Помните об этих моментах при прохождении процесса:

- Исходная точка должна быть найдена механическими средствами с помощью краевого искателя или щупа

- Повторяющиеся исходные точки помогают сэкономить время при замене деталей

- Исходная точка должна учитывать требуемые допуски последующих операций полный блог по выбору наиболее оптимальной исходной точки, особенно для каждой последующей настройки, когда набор допусков начинает расти. Убедитесь, что вы помните о допусках ранее обработанных элементов, вашего механизма позиционирования и вашего станка, чтобы убедиться, что ваша окончательная деталь соответствует спецификации. Взаимодействие ЧПУ и системы координат человека

Как мы упоминали выше, люди-операторы будут использовать WCS, которая предоставляет простой набор координат для написания программы ЧПУ.

Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.

Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.Станок с ЧПУ будет использовать рабочее смещение, чтобы определить разницу в расстоянии между вашей WCS и его собственной исходной позицией. Эти смещения хранятся в контроллере станка, и обычно к ним можно получить доступ в таблице смещений.

Здесь мы видим, что запрограммировано несколько смещений; G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали можно назначить собственное смещение. Это позволяет станку с ЧПУ точно связывать свою систему координат с несколькими деталями в разных местах и одновременно выполнять несколько настроек.

Коррекция инструментаДовольно часто для одной и той же работы используется несколько инструментов, но вам нужен способ учета различной длины инструментов. Программирование смещения инструмента на вашем станке с ЧПУ упрощает эту работу.

С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:

С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:- Бег . Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

- Прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на столе станка.

- Зондирование. Используйте щуп для автоматического определения смещения инструмента. Это самый эффективный метод, но и самый дорогой, так как требует зондового оборудования.

Теперь, когда у нас есть все основы координат, давайте пройдемся по набору примеров заданий. Мы используем деталь, которая уже была обработана вручную, чтобы определить внешнюю форму.

Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.

Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.Работа 1

Сначала нам нужно защитить и установить наши оси и исходную точку:- Деталь зажимается в тисках, прикручивается к столу станка и выравнивается по осям станка.

- Это обеспечивает совмещение оси X WCS с осью X станка.

- Левая часть лица упирается в тиски. Это устанавливает повторяющееся начало оси X.

- Так как одна из губок тисков фиксирована, мы можем использовать эту губку для определения повторяемого начала координат оси Y, находя это место с помощью кромкоискателя или щупа.

С нашей WCS, наша машина теперь понимает позицию запаса относительно своих собственных внутренних координат. Процесс обработки начинается с обработки кармана и сверления отверстий на первой стороне детали.

Задание 2

Теперь деталь нужно перевернуть, чтобы обработать другую сторону. Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.Одна важная переменная, о которой следует помнить, это усилие зажима ваших тисков. Если вы еще не видели его в своем магазине, слесари обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного давления зажима при перемещении или вращении деталей. Изменения давления зажима могут привести к изменению положения детали или другим неисправностям, таким как деформация или искривление детали, в зависимости от геометрии детали. Предполагая, что наша сила зажима более или менее одинакова, теперь можно обрабатывать Задание 2.

Работа 3

Теперь нам нужно просверлить несколько отверстий, для чего нужно поставить деталь на торец. Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.

Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.Для этого необходимо использовать новое смещение, которое сместит исходную точку в верхний угол детали. Мы также убрали параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с лицевой стороной детали, а не с нижним карманом.

Мы по-прежнему можем использовать две исходные опорные плоскости для выполнения задания 3.

Это простой пример; деталь квадратная, начало координат XY повторялось для всех трех установок, и даже начало координат Z менялось только один раз. Но мыслительный процесс, связанный с выравниванием, воспроизводимостью и точностью предыдущих функций, важен, и вы обнаружите, что повторяете эти основные шаги снова и снова.

Заблокировано и загруженоТеперь у вас есть точные знания координат ЧПУ в вашем инструментальном поясе механика. Используйте его, куда бы ни привела вас ваша карьера! Системы рабочих координат (WCS) устраняют разрыв между внутренними координатами станка и вашей программой ЧПУ.

Эти три системы работают вместе, чтобы снова и снова точно находить и обрабатывать детали с постоянным качеством. Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.

Эти три системы работают вместе, чтобы снова и снова точно находить и обрабатывать детали с постоянным качеством. Независимо от того, используете ли вы Bridgeport, Tormach или Haas, система координат всегда остается верной.Готовы ввести координаты для вашего следующего проекта с ЧПУ, используя интегрированное программное обеспечение CAD/CAM? Попробуйте Fusion 360 уже сегодня!

Вращательный координатно-сверлильный станок SPM — Shenoy Engg. Пвт. Ltd.

Начальный процесс обработки заказчика:- Использовался VMC.

- Зажимной механизм с шайбой и болтом.

- Истинно задание, которое займет около 5 минут.

- Время цикла обработки для сверления Ø31,75 мм на глубину 56,3 мм с помощью U-образного сверла займет около 35 минут .

- A Всего 40 минут раньше уходило на выполнение одной работы.

- 2 оси с сервоуправлением для (а) вращательного движения поворотного стола, (б) поперечного движения буровой головки мощностью 10 л.

с., которая может сверление до Ø36 мм.

с., которая может сверление до Ø36 мм. - Движение линейных осей и вращательное движение с сервоуправлением предназначены для точного выбора шага и точной индексации соответственно.

- Сверлильная головка со специальным расположением радиально-упорных подшипников для высокого уровня точности и жесткости. Головка приводится в движение двигателем мощностью 10 л.с. с комбинацией зубчатых колес, ремня таймера и шкива таймера для достижения требуемых скоростей без падения крутящего момента.

- ШВП, механизм с накидной гайкой в сочетании с коробкой передач для поперечного перемещения фрезерной головки.

- Вертикальное перемещение буровой головки с гидравлическим приводом. Цилиндр поворотного зажима

- может поставляться для автоматического зажима.

- Сенсорный экран с поддержкой HMI (человеко-машинный интерфейс) для быстрого выбора программы «на машине», редактирования программы оператором и быстрого устранения неполадок.

- Охватываемые поверхности скольжения имеют закаленные направляющие, а охватываемые поверхности скольжения имеют покрытие из турцита для плавного перемещения по осям и лучшей износостойкости.

- Централизованная автоматическая смазка для смазывания всех вращающихся и скользящих деталей через заданные регулярные интервалы.

- Кожух машины и защита направляющих

- Станок с программой ПЛК.

- Подача СОЖ под высоким давлением с поворотным соединением для быстрого удаления стружки

- Общий кожух машины, необходимый для подачи СОЖ под высоким давлением.

- Конвейер для удаления стружки.

- Загрузка задания в приспособление вручную

- Закройте дверцу и нажмите автоматический цикл.

- Рабочие зажимы.

- Горизонтальный ползун с сервоприводом перемещается от исходного положения на необходимое расстояние для получения предварительно поданного PCD.

- Шпиндель ВКЛ, подача СОЖ ВКЛ, вертикальный гидравлический ползун с установленной головкой быстро перемещается в зону резания и замедляется до требуемой скорости подачи во время резания.

- Вертикальная направляющая выдвигается из отверстия, и стол переходит к следующему углу предварительной подачи для сверления следующего отверстия.

- То же индексирование и сверление выполняются до 360°.

- Слайд и стол возвращаются в исходное положение.

- Задание разжимается, выгружается задание.

- Одним из недостатков владения VMC является необходимость знания программирования ЧПУ для изменения или изменения программы.

- В нашей машине с HMI совсем не требуются знания в области программирования. Можно следовать простым инструкциям на экране, чтобы модифицировать или изменить программу.

- Работает, как показано на следующем слайде.

ВМС:

- Цена очень высока для мощных VMC, которые могут сверлить отверстия диаметром до 36 мм.

- Необходимо либо изготовить специальное приспособление, либо задание загрузить непосредственно на станок. Но в обоих случаях для запуска цикла требуется корректировка задания, что съедает время цикла. Ручной зажим также увеличивает время цикла.

- Время цикла составляет около 35-40 минут для отверстия Ø31,75 мм x глубиной 56 мм.

- Для запуска станка требуется квалифицированный оператор ЧПУ, что увеличивает фонд заработной платы.

- Знания программирования ЧПУ необходимы для изменения программы в дополнение к навыкам, необходимым для правильной работы.

- Для разных заданий требуется другое приспособление.

Вращательное координатное сверление SPM:

- Стоимость примерно меньше, чем у VMC.

- Поскольку станок изготавливается по индивидуальному заказу, в комплект поставки входит специальное приспособление, которое не требует проверки выравнивания перед обработкой. Просто загрузите задание и нажмите автоматический цикл.

Зажим также автоматический, что экономит много времени.

Зажим также автоматический, что экономит много времени. - Время цикла около 12 минут для отверстия Ø31,75 мм x глубиной 56 мм

- Требуется полуквалифицированный или неквалифицированный рабочий, который только загрузит-выгрузит работу и нажмет кнопку автоматического цикла. ЧМИ

- обеспечивает простой предварительно запрограммированный выбор, и если программу необходимо изменить, в ЧМИ необходимо ввести только PCD и значение угла, который запрограммирует себя на изменение в цикле.

- Легкосменное приспособление подходит для большого количества подобных работ.

Свяжитесь с нами для получения информации о продукте

Ваше имя (обязательно)

Ваш адрес электронной почты (обязательно)

Тема

Ваше сообщение (обязательно)

Введите капчу (с учетом регистра)

Контактная информация

Движение вертикального фрезерного центра – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Понимание движения станка вертикального фрезерного центра.

- Определение исходного положения машины.

- Понимание координат станка с ЧПУ.

- Понимание системы координат работы.

- Понимание смещения станка и инструмента.

- Установить коррекцию длины инструмента для каждого инструмента.

используют трехмерную декартову систему координат. На рис. 10 показан типичный вертикальный фрезерный центр (VMC). Детали, подлежащие обработке, крепятся к столу станка. Этот стол перемещается в плоскости XY. Когда оператор смотрит на станок, ось X перемещает стол влево-вправо. Ось Y перемещает стол вперед-назад. Колонна станка захватывает и вращает инструмент. Колонна управляет осью Z и перемещается вверх-вниз.

Рис. 1. Движение станка VMC

Система координат станка CNCM показана на рис. 11. Контрольная точка для системы координат станка определяется как центр шпинделя станка. Исходная точка системы координат станка называется Исходная точка станка. Это положение центральной поверхности шпинделя станка, когда ось Z полностью отведена, а стол доведен до предела возле заднего левого угла.

Рис. 2. Система координат станка VMC (исходное положение)

Как показано на рисунке 12, при работе с ЧПУ всегда думайте, работайте и пишите программы ЧПУ с точки зрения движения инструмента, а не движения стола. Например, увеличение значения координаты +X перемещает инструмент вправо по отношению к столу (хотя стол фактически перемещается влево). Аналогичным образом, увеличение значения координаты +Y перемещает инструмент к задней части станка (стол перемещается к оператору). Увеличение команды +Z перемещает инструмент вверх (от стола).

При первом включении станок с ЧПУ не знает, где расположены оси в рабочей области. Исходное положение определяется последовательностью перезапуска при включении питания, инициируемой оператором нажатием кнопки на панели управления машины после включения питания системы управления.

Последовательность перезапуска при включении питания просто медленно перемещает все три оси к их предельным значениям (-X, +Y, +Z). Когда каждая ось достигает своего механического предела, активируется микропереключатель.

Это сигнализирует системе управления, что исходное положение для этой оси достигнуто. Как только все три оси перестают двигаться, говорят, что машина находится в исходном положении. После этого координаты машины относятся к этому исходному положению.

Это сигнализирует системе управления, что исходное положение для этой оси достигнуто. Как только все три оси перестают двигаться, говорят, что машина находится в исходном положении. После этого координаты машины относятся к этому исходному положению.Очевидно, было бы сложно написать программу ЧПУ с учетом координат станка. Исходное положение находится далеко от стола, поэтому значения в программе ЧПУ были бы большими и не имели бы легко распознаваемой связи с моделью детали. Чтобы упростить программирование и настройку ЧПУ, для каждой программы ЧПУ устанавливается рабочая система координат (WCS).

WCS — это точка, выбранная программистом ЧПУ на детали, заготовке или приспособлении. Хотя WCS может совпадать с исходной точкой детали в САПР, это не обязательно. Хотя он может быть расположен в любом месте корпуса машины, его выбор требует тщательного рассмотрения.

- Местоположение WCS должно быть определено с помощью механических средств, таких как краевой искатель, коаксиальный индикатор или детальный щуп.

- Он должен быть расположен с высокой точностью: обычно плюс-минус 0,001 дюйма или меньше.

- Должна быть повторяемость: детали должны каждый раз располагаться в одном и том же положении.

- Следует учитывать, как деталь будет вращаться и перемещаться при обработке разных сторон детали.

Например, на рис. 13 показана деталь, зажатая в тисках. Внешние размеры детали уже были отфрезерованы по размеру на ручном станке, а затем установлены на станке с ЧПУ.

ЧПУ используется для изготовления отверстий, карманов и прорезей в этой детали. WCS находится в верхнем левом углу блока. Этот угол легко найти с помощью Edge Finder или Probe.

Вид сверху

Рис. 3. Система рабочих координат (WCS)

Смещение машины:

Поскольку трудно каждый раз устанавливать тиски в одном и том же положении на станке, расстояние от дома до WCS обычно неизвестно, пока тиски не будут установлены и выровнены со станком.

Настройку станка лучше всего выполнять после того, как программа будет полностью написана, поскольку оставлять станок с ЧПУ бездействующим в ожидании завершения программирования ЧПУ дорого. Кроме того, программист может передумать в процессе CAM, что сделает любую заранее запланированную настройку устаревшей.

Настройку станка лучше всего выполнять после того, как программа будет полностью написана, поскольку оставлять станок с ЧПУ бездействующим в ожидании завершения программирования ЧПУ дорого. Кроме того, программист может передумать в процессе CAM, что сделает любую заранее запланированную настройку устаревшей.Еще больше усложняет ситуацию то, что разные инструменты выходят из шпинделя станка на разную длину, что также трудно определить заранее. Например, длинная концевая фреза выступает дальше от торца шпинделя, чем короткое сверло. Если инструмент изнашивается или ломается и его необходимо заменить, почти невозможно каждый раз выставлять точную длину из держателя инструмента.

Следовательно, должен быть какой-то способ связать систему координат станка с WCS детали и учесть различные длины инструмента. Это делается с помощью MachineTool и Fixture Offsets. На станках с ЧПУ доступно множество смещений. Понимание того, как они работают, и правильное их совместное использование необходимы для успешной обработки с ЧПУ.

Смещение детали XY:

Смещения приспособления позволяют системе ЧПУ узнать расстояние от исходного положения станка и WCS детали. В сочетании с коррекцией инструмента, коррекция приспособления позволяет писать программы относительно WCS вместо координат станка. Они упрощают настройку, поскольку нет необходимости знать точное положение детали в оболочке станка до написания программы ЧПУ.