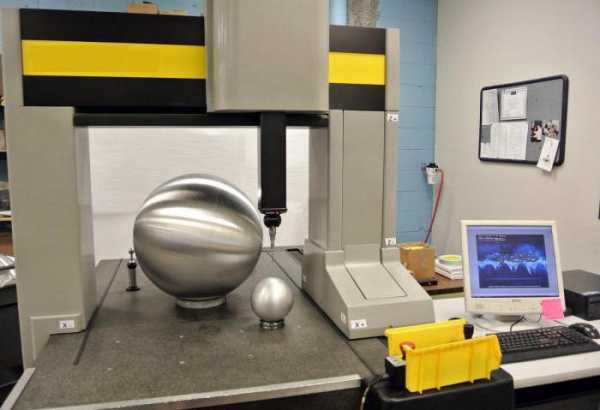

Координатный станок: описание

Координатный станок может иметь от 3 и более осей. В простейшем случае это горизонтальное, вертикальное и вращательное движение. Оптимальным решением являются 5-координатные системы, позволяющие обрабатывать большинство сложных изделий. Для более специализированного применения к существующим осям могут добавляться еще наклонные либо поворотные механизмы.

Назначение многоосевых систем

Координатный станок имеет независимые оси, ориентирующие одновременно инструмент и деталь относительно него. К дополнительным осям относят противошпиндельный узел, поворота стола, механизмы выгрузки и загрузки заготовок. Управление осуществляется от контроллеров станка.

Координатный станок имеет такое название благодаря точности нанесения отверстий на поверхности обрабатываемой детали вдоль какой-либо оси системы. Как правило, стол перемещается по двум координатам, а инструмент движется вертикально по третьей. Добавим возможность вращения самой детали и изменение наклонной поверхности.

Координатный станок снабжается двумя дополнительными осями перемещающие сам инструмент в двухкоординатной системе, что позволяет выполнять даже самые сложные пазы и отверстия.

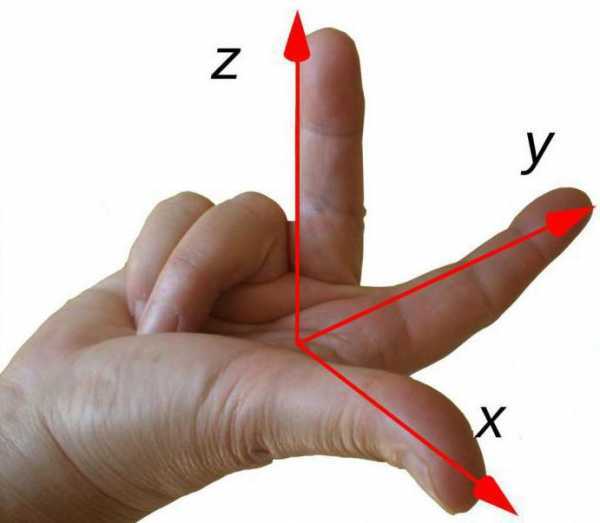

Классические обозначения

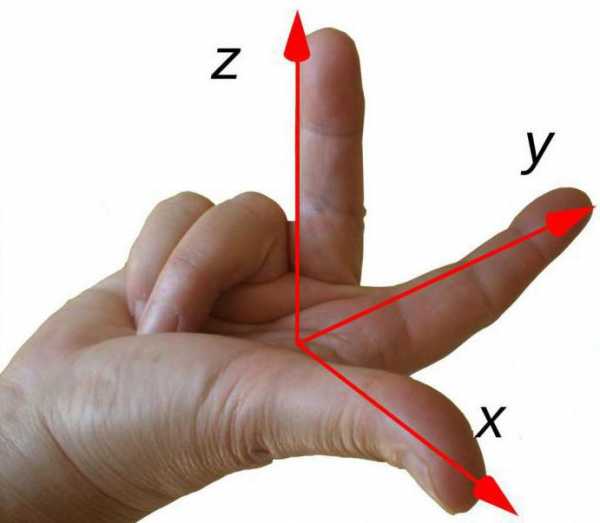

Все координатные станки с ЧПУ стараются изготавливать со стандартными именами осей. Однако производитель может менять буквенное обозначение по своему усмотрению. Сложилось так, что горизонтальное перемещение ассоциируется с латинской буквой X, Y чаще выполняет роль вертикальной проекции, но на 5-координатных системах эта ось является вторым направлением движения стола.

Перемещение по вертикали и по направлению движения инструмента к детали обозначают латинской буквой Z. Причем увеличение счета положения происходит при направлении от заготовки. C осью чаще именуют вращательное движение, чаще такое обозначение используется при цилиндрической обработке.

Дополнительные оси назначаются согласно продолжению алфавита. Однако диску вращения инструмента присваивается буква A. Противошпиндель именуется буквой E. Дальнейшие наименования производитель станка выбирает согласно своим предпочтениям.

Разнообразие вариантов осевых систем

Координатно-фрезерный станок становится более дорогостоящим с каждой добавленной осью. Перемещение самого инструмента по двум координатам дает большие возможности для реализации реза в труднодоступных местах. Однако это должно быть оправдано с точки зрения технологии.

Часто дополнение вращения самого инструмента снижает прочность всей конструкции и такие системы становятся менее долговечными. Чем меньше присутствует кинематических связей, тем надежнее становится станок и он способен обрабатывать более жесткие материалы. Более рациональным решением будет не дополнять вращение инструмента, а выбрать модели с поворотным столом.

При последнем варианте станка вращается более крупный узел, но такая модель будет, несомненно, дороже. Однако сохраняется важная характеристика координатно-расточного станка: жесткость конструкции и надежность. Снижается этот параметр при обработке деталей по весу превышающие нормально допустимые параметры.

Возможности многоосевых систем

Координатно-сверлильный станок позволяет получать сложные детали:

- Бобышки, отверстия нестандартной формы.

- Фасонные поверхности, корпусные изделия.

- Зубчатые колеса, шестерни, крыльчатки, роторы.

- Без труда отрабатываются ребра жесткости.

- Отверстия в любой проекции под различными углами, пазы, резьбы.

- Все сложные детали, требующие криволинейной обработки.

- За один цикл можно обработать полностью всю поверхность заготовки.

В последнее время широко применяются вакуумные столы для удержания обрабатываемой детали за счет всасывания воздуха. Классические крепления уже не используются, что сокращает время на извлечение и установку новой заготовки.

Полный процесс производства

Координатно-фрезерный станок с ЧПУ работает по стандартному алгоритму. Сначала создается модель будущей детали на бумаге или персональном компьютере. Далее следует перенос размеров и контуров через приложение в понимаемый машиной вид векторной графики. Программист задает направление движения инструмента, вставляет технологические паузы. Выбирает тип инструмента, скорость обработки, точность позиционирования вращающихся осей.

После преобразования модели в машинные коды станок готов выполнять нарезку детали. Но перед этим следует отладка программы. Сначала проводится 3D-отработка перемещений и контроль получаемого результата. Затем на ограниченной подаче запускают цикл автоматики без вращения главного узла – шпинделя. Если все проходит гладко и без отклонения траектории движения, то начинают нарезку детали.

Следует помнить, что ни один ЧПУ-станок не может физически иметь защиту от невежд. В лучшем случае производители предусматривают мягкие предохранительные муфты от механических повреждений. Но даже такая малая поломка может привести к длительному простою оборудования. Поэтому все цифры, вносимые в программу обработки, должны быть осмысленными и рассчитанными. Аналогично действуют при добавлении корректоров на износ инструмента и компенсацию люфтов.

Инструменты для создания программ и экспорта в станок

Координатный станок, как и обычный, имеет внутреннюю память и набор стандартных интерфейсов, позволяющих «заливать» управляющие программы через разъемы: USB, COM, Flash-картой, Ethernet, беспроводными методами. Все перечисленные способы записи программ являются опциями и добавляют нагрузку к стоимости оборудования. В простейшем случае управлять станком можно через старенький ПК посредством установленной управляющей платы и соответствующего приложения. Эта реализация является самой доступной, но для организации правильной работы всех узлов требуются немалые знания в области станкостроения.

Для создания управляющих кодов используются CAD/CAM приложения. Выбор их огромен, существуют и бесплатные варианты от ведущих производителей станков. Однако при серийном производстве деталей требуется целый отряд работников, состоящий из проектировщика, программиста, технолога-наладчика и ремонтника. Как показала практика, один человек не сможет одновременно заниматься автоматизированным циклом и вносить доработки в текущий процесс обработки. С помощью приложений такая возможность частично возникла, но пока не существует универсального средства, исключающего человеческое участие в расчетах параметров конечного продукта.

Технологический останов

Паузы в обработке детали требуются на отвод скопившейся СОЖи и стружки из зоны реза, для контроля параметров и внешнего осмотра целостности инструмента. Также они нужны и при интенсивной обработке, когда требуется время на остывание нагревшихся частей заготовки.

Автоматический останов программист вносит для подтверждения оператором действия. Так проводится контроль присутствия работника вблизи станка во время работы. Дополнительно вводится пауза для контроля надежности захватов во время выгрузки или после загрузки заготовки.

Область применения

Многоосевые станки пользуются спросом практически у любого производителя металлических изделий, мебели, пластмасс, уникальных изделий. Наибольшее количество координатных систем насчитывается в автомобиле- и авиастроении, космической промышленности. Также такие машины можно увидеть на площадках разделки листового материала.

Вертикальные многоосевые центры мобильны и легко устанавливаются на ровной площадке на новом месте. Производители закладывают возможность модернизации оборудования путем добавления осей, соответственно увеличивать приходится память, количество входов на интерфейсных платах. Из 3-координатного центра можно легко получить 5 или 6-осевые системы.

Разновидности машин

Многоосевые системы находят применение не только для изготовления отверстий и металлообработки. Координатное управление может быть реализовано под следующие цели:

- По аналогичному принципу строится координатно-шлифовальный станок.

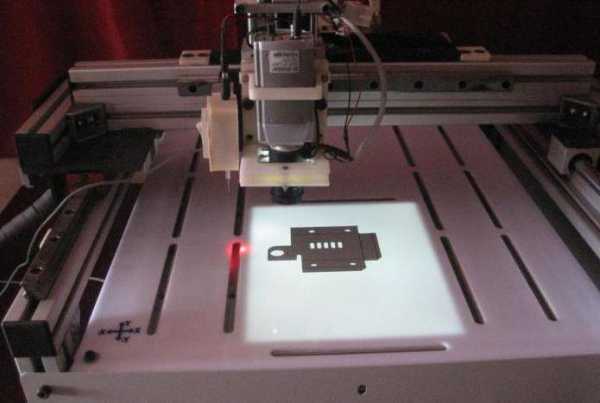

- Система печати плат может иметь аналогичную структуру.

- Автоматика покраски автомобилей и других деталей.

- Наполнение форм различными материалами проводится по координатной сетке.

На основе уже готового станка существует множество решений под узкие задачи в производстве. Специалисты компаний производителей способны доработать некоторые модели и снабдить роботами, компрессами для удержания деталей либо осуществить более сложный проект.

fb.ru

Станок координатно шлифовальный

Координатно-шлифовальные станки

Для шлифования отверстий (внутреннее шлифование) с обеспечением особо точных межосевых расстояний между ними, а также точной формы шлифуемых отверстий в деталях из материалов обычной и высокой твердости, в том числе закаленных, применяют специальные координатно-шлифовальные станки. Координатно-шлифовальные станки выпускают, как правило, на базе координатно-расточных станков. Они отличаются от них в основном устройством инструментальной бабки, несущей высокоскоростную шлифовальную головку.

Для внутреннего шлифования и сверления малых отверстий наряду с головками, имеющими ременный привод, и электрошпинделями применяют пневмошпиндели с турбинным приводом. Высокая окружная скорость рабочего колеса турбины обеспечивает оптимальную скорость резания при обработке даже весьма малых отверстий. Возможность плавного регулирования скорости вращения простым изменением расхода сжатого воздуха делает пневмошпиндели особо удобными для координатно-шлифовальных станков.

Для пневмошпинделей особенно удобны опоры с воздушной смазкой, так как для привода и смазки опор применяют один источник энергии — сеть сжатого воздуха, тогда как электрошпиндели нуждаются, кроме того, в генераторе тока повышенной частоты. В ЭНИМСе создана гамма пневмошпинделей для координатно-шлифовальных станков.

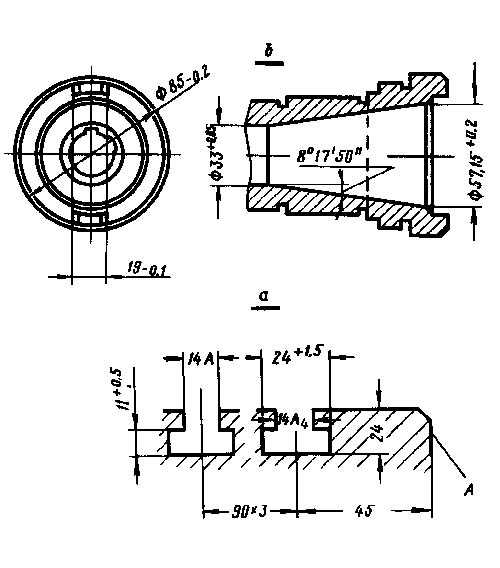

Основой шпинделя является конструкция внутришлифовального шпинделя с воздушными опорами. Ее особенности: напрессованная на вал турбина типа сегнерова колеса — чисто реактивного типа, которое вращается под действием реактивной силы струей воздуха, выходящего из сопел, выполненных в самом рабочем колесе; подача воздуха в турбину через полый вал; установка и стабилизация требуемой угловой скорости (бесступенчатого) — посредством автоматического регулятора, повышающего жесткость механической характеристики.

На координатно-шлифовальном станке мод. ЗБ282 кроме отверстий можно обрабатывать прямолинейные и криволинейные поверхности в полярной и прямоугольной системах координат под различным углом к базовой поверхности. На станке достигают шероховатости поверхности 0,1-0,16 мкм и точности геометрической формы отверстий 2 мкм.

Станок оснащен координатным столом с системой предварительного набора координат и комплектом принадлежностей для контроля готовых деталей. Он используется в инструментальном производстве для обработки кондукторов, штампов, пресс-форм, приспособлений и в мелкосерийном единичном производствах для особо точных работ.

В пневмошпинделе мод. КА 30/90 рабочее колесо турбины на валу (шпиндель) расположено между подшипниками, которые вклеены в щиты, что повышает виброустойчивость шпинделя, вращающегося в аэродинамических подшипниках. Так как при шлифовании корпус пневмошпинделя вращается, воздух к турбине и опорам подводят через коллектор, смазка которого также осуществляется воздухом. Конструкция самоустанавливающейся осевой опоры такова: верхний подпятник, вклеенный в обойму, свободно перемещающийся вдоль оси вала, поджат к его торцу резиновым уплотнительным кольцом. Силу поджима регулируют винтами при подтягивании диска к щиту. Сжатый воздух подводят к турбине и опорам через коллектор, смонтированный на корпусе. Через штуцер съемного распределителя, канал и кольцевую проточку, соединенную каналом со щитами, воздух поступает к подшипникам и подпятникам шпинделя, в частности к верхнему подпятнику, по трубке. Часть воздуха из канала подают в кольцевые камеры и далее в смазочный зазор коллектора.

К турбине сжатый воздух подают через штуцер, отверстие и проточку коллектора, соединенную каналами, выполненными в корпусе, щите и диске, с камерой, которая сообщается через центральный канал шпинделя с реактивными соплами рабочего колеса турбины. Благодаря радиальным отверстиям рабочего колеса вращающейся турбины оно работает как центробежный насос, создающий в камере разрежение, величина которого зависит только от скорости вращения шпинделя. Через канал, проточку коллектора, сверления в распределителе и трубку вакуумная камера соединена с регулятором частоты вращения.

На координатно-шлифовальных станках происходит частая смена инструмента. Поэтому для повышения производительности труда предусмотрена возможность быстрого торможения шпинделя. Для этой цели отверстия сообщаются с периферией рабочего колеса посредством тангенциально расположенных сопел, направленных противоположно соплам. Поворотный гидрораспределитель в положении «Работа». Поворотом рукоятки переключателя в положение «Тормоз» сжатый воздух из штуцера вместо сопл поступает через канал в камеру и, выходя на периферию рабочего колеса, затормаживает его в положении «Стоп»; гидрораспределитель перекрывает линию питанйя турбины и соединяет вакуумную камеру регулятора с атмосферой. Пневмошпиндель оснащен эффективным глушителем шума путем разделения зоны выхлопа турбины и центробежного насоса кольцом, охватывающим с малым зазорам рабочее колесо.

Опоры с воздушной смазкой (аэродинамические подшипники) обеспечивают отсутствие контакта рабочих поверхностей в опорах шпинделя и тем самым сохраняют точность вращения в течение длительного срока. Опоры с воздушной смазкой дают возможность значительно увеличить окружную скорость на шейках вала по сравнению с допустимой для опор качения, а следовательно, повысить диаметр и жесткость вала. Вал пневмошпинделя не имеет сменных Деталей, поэтому точность его балансировки сохраняется в течение всего периода эксплуатации.

Испытания показали, что по сравнению со шпинделем на опорах качения, приведенные пневмошпиндели дают возможность повысить производительность в 2 раза, существенно снизить шероховатость обработанной поверхности, увеличить долговечность опор.

www.4ne.ru

Координатно-шлифовальный станок

Для шлифования сложных форм и отверстий, там, где особенно нужно критически точное изготовление деталей, используют координатно-шлифовальный станок. Данный вид станков похож с координатно-расточными устройствами в том, что позиционирование шпиндельного вала и рабочего стола, в несколько раз точнее, чем у обычных фрезерных и токарных станков. В основном эти станки используются для производства пресс-форм, изготовлении матриц, а так же в производстве особо точного инструмента и сопряженных отверстий.

Для оптимальной работы координатно-шлифовальный станок оборудуют различными периферийными опциями. А именно, такие как линейные двигатели, шлифовальные головки с пневматическим приводом, а так же вместо пневматических головок могут применяться рабочие шлифовальные головки с электроприводом. Применяются различные системы охлаждения, которые доставл

i-perf.ru

Особенности координатно-фрезерных станков по металлу на примере X716

Значительная часть современных фрезерных станков с ЧПУ имеет возможность обрабатывать заготовки по трем независимым координатным осям. В 3-х координатных установках фреза производит продольное и поперечное движение в горизонтальной плоскости, параллельно рабочему столу и закрепленной на нем заготовке. Это соответствует осям X и Y. В 3-х координатном станке эти движения производятся перемещением стола с заготовкой.

Вертикальное движение по оси Z в 3-х координатных станках может осуществляться как путем перемещения стола, так и шпиндельного узла. В случае перемещения стола с заготовкой оно производится при помощи гидравлической консоли. Этот способ имеет существенные недостатки, поскольку требует движения массивных деталей. Поэтому этот способ используется только в легких и средних горизонтальных и широкоуниверсальных фрезерных станках. Из-за низкой точности данный способ ограниченно используется в координатно-фрезерных станках. В 3-х координатных станках вертикальное перемещение преимущественно выполняет шпиндель с инструментом.

4-х координатный фрезерный станок оснащается поворотным устройством, которое позволяет выполнять поворот фрезы относительно одной из осей. Чаще всего обеспечивается поворот относительно оси Y. Это расширяет технологические возможности фрезерного станка по сравнению с 3-х координатными установками. На 4-х координатном станке можно одновременно производить обработку ряда поверхностей заготовки без смены ее положения.

При увеличении степеней свободы перемещения инструмента до 5, возможности станка также возрастают. Дополнительная рабочая ось у 5-ти координатного фрезерного станка появляется либо за счет поворота рабочего стола, либо шпинделя. Это приводит к усложнению конструкции фрезерного станка и повышению его цены, однако компенсируется значительным расширением технологических возможностей

. Также существуют фрезерные станки по металлу, которые имеют возможность поворота рабочего стола по двум осям. Это значительно ограничивает размеры и массу доступной заготовки, но и в то же время позволяет производить крайне сложные детали. У 5-ти координатных фрезерных станков один из наиболее широких функционалов среди всего оборудования для обработки металла, ради чего его и стоит купить.Особенности многокоординатных фрезерных станков

Преимущества координатно-фрезерных станков:

- Возможность производства наиболее сложных деталей. К таким относятся изделия с криволинейной и фасонной поверхностью. В современной технике данные детали используются достаточно часто, ими являются многие зубчатые колеса, крыльчатки, роторы и т. д. В некоторых случаях деталь может быть произведена только на 4-х координатном или даже на 5-ти координатном фрезерном станке.

- Возможность изготовления деталей за небольшое количество операций. Даже детали обычной сложности, особенно корпусные, содержат большое количество конструктивных элементов. К ним относятся ребра жесткости, скругления, бобышки, отверстия и т. д. Выполнение таких элементов на 5-ти координатном фрезерном станке с ЧПУ довольно простое.

- Широкие возможности. Удобство 3-х координатного фрезерного станка и станков с большим количеством рабочих осей в том, что они позволяют выполнять множество операций, не переставляя заготовку. Используя эти станки с ЧПУ, можно произвести значительную часть обработки в автоматическом режиме.

Многокоординатные фрезерные станки по металлу с ЧПУ получили значительное распространение благодаря своей эффективности.

Координатно-фрезерный станок обладает значительно большей жесткостью, но сложные требования к конструкции приводят к появлению ограничений по массе и размеров заготовки. Поэтому их сфера использования ограничена, они применяются для небольших и средних деталей сложной формы. В ряде случаев для производства простых деталей более выгодно купить простые станки — с меньшим функционалом, но и меньшей ценой. Поэтому перед тем, как купить станок, следует тщательно проанализировать варианты технологического процесса и выбрать оптимальное решение по цене.

stankomach.com

Расскажите про координатно-расточной — Координатно-расточные станки

Добрый день!

den писал:

Координатно расточной станок простыми словами тот же фрезерный только во много раз более точный. Координатка имеет оптические системы вместо привычных лимбов. На этом станке можно сверлить, зенкеровать, разворачивать и растачивать отверстия, фрезеровать любые поверхности.

В нормальном понимании обозначения координатно-расточной станок (это точный станок) имеет две главные функции — изготовление точных отвертий (по размерам и по положению (координатам)) и разметка поверхностей с использованием спец. приспособления — т.н. черчилки.

Как дополнительную возможность они имеют возможность измерения уже изготовленной детали.

Обычно эти станки комплектуются сложными поворотными столами (универсальными — с дополнительной возмозностью точного изменения наклона) для возможности сверления, растачивания точных отверстий с непаралельными осями, для разметки (с требуемой точностью) на не паралельных плоскостях, и.т.д. и разными средствами наведения, в т.ч. центровочными микроскопами.

Системи отсчета перемещения инструмента имеет относительно высокою точность (обычно меньше 0,005мм или меньше на всех максимальных перемещениях). Углы выдержывается в долях минут градусов. Точность — главная примета станка.

Обычно координатно-расточной станок имеет пиноль, в которой находится и базыруется шпиндель для инструмента. Кроме пиноли могут быть вертикальные направляющие бабки шпинделя. Вся эта система сложная и точная. Она расчитана в основном на вертикальное усилие при обработке. Потому крайне не желательно использовать станок для фрезеровке. Если изготовление детали все таки требует фрезировку совмещенную с координатно-расточными работами, то допускаются лишь очень легкая фрезерная обработка.

В связи с использовании координатно-расточного станка только для точных работ имеются некоторые ограничения.

1. Станок должен эксплуатироватся при постоянной температуре — обычно 20 град. С. для предотвращения деформаций станин станка.

2. Станок не должен воспринять ускорительные возмущения (удары) от места положения. Для этого обычно станок должен монтироватся на специальном (отдельном) фундаменте. (Знаю случия, когда такой станок задействовали в тихую часть сутки).

Janis

www.chipmaker.ru

2Д450 станок координатно-расточный. Паспорт, схемы, характеристики, описание

Сведения о производителе координатно-расточного станка 2Д450

Производитель координатно расточных станков 2Д450 Московский завод координатно-расточных станков «МЗКРС».

Московский завод координатно-расточных станков, одно из старейших предприятий станкоинструментальной отрасли, был основан в 1942 году, как первый в отечественной промышленности завод по производству прецизионных внутришлифовальных, координатно-расточных и специальных станков.

Наиболее известные координатно-расточные станки, выпускаемые заводом:

Часть конструкторской документации была передана на Куйбышевский завод координатно-расточных станков, где станки производились под другими наименованиями, например: 2А450 станок координатно-расточный (начало выпуска 1973 год).

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

Координатно расточные станки. Общие сведения

Синонимы: координатно-расточный станок, координатно-расточной станок, jig boring machine.

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 — 0,001 мм), без применения приспособлений для направления инструмента.

На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.

Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005—0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.

Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.

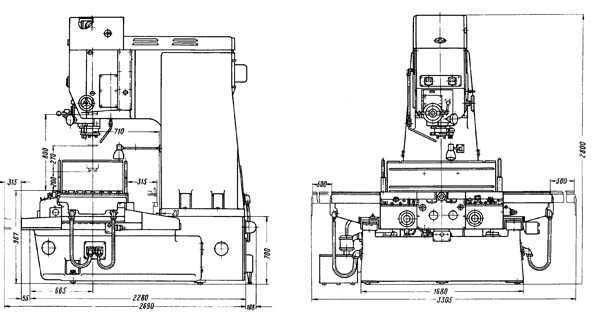

Координатно-расточные станки бывают одно- и двухстоечные.

Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.

Измерение расстояния между осями отверстий можно осуществить при помощи:

- жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

- точных ходовых винтов с лимбами и нониусами

- точных масштабов в сочетании с оптическими приборами

- индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом. Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.

По второму способу измеряют с помощью точно изготовленных ходовых винтов, которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.

Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп. Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Четвертый способ измерения с применением индуктивных винтовых проходных датчиков обеспечивает возможность дистанционного менее утомительного наблюдения стрелки и шкалы электроиндикатора.

2Д450 станок координатно-расточный одностоечный с оптической системой отсчёта координат по осям X и Y. Назначение и область применения

Серийное производство координатно-расточного станка 2Д450 началось в 1973 году. На смену ему в 1984 году пришла более совершенная модель 2Е450.

Координатно-расточный станок 2Д450 с оптической системой отсчёта координат по осям X и Y предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Класс точности станка А по ГОСТ 8—71.

Модификации координатно-расточного станка 2Д450

2450, 2Л450А — 1100 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2Д450АФ1, 2Д450АФ10 — координатно-расточный станок с устройством цифровой индикации по осям X и Y (УЦИ). Режим электронного маховика.

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 — координатно-расточный станок с универсальным поворотно-делительным столом с диаметром планшайбы 400 мм.

2Е450АФ30 — координатно-расточный станок с устройством числового управления (ЧПУ) с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z.

2450А, 2Д450, 2Д450А, 2Е450А — 1120 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 — координатно-расточный станок с устройством цифровой индикации (УЦИ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 — координатно-расточный станок с устройством числового управления (ЧПУ)

2Е450АФ4, 2Е450АМФ4 — координатно-расточный станок с устройством числового управления (ЧПУ) с контурной обработкой по осям X, Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами.

Габарит рабочего пространства координатно расточного станка 2Д450

Габарит рабочего пространства расточного станка 2д450

Рабочие присоединительные базы координатно расточного станка 2Д450

Присоединительные базы расточного станка 2д450

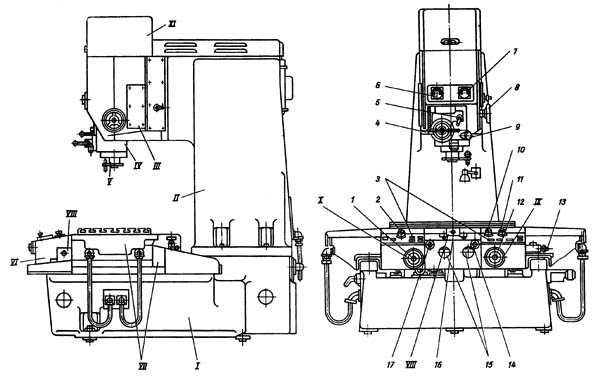

Общий вид координатно расточного станка 2Д450

Фото координатного расточного станка 2д450

Фото координатного расточного станка 2д450

Состав и расположение органов управления координатно-расточным станком 2Д450

Состав и расположение органов управления станком 2д450

Компоновка координатно расточного станка 2Д450

Станок состоит из следующих основных групп:

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Перечень органов управления станком 2Д450

- Маховичок ручного перемещения салазок

- Регулятор скорости перемещения салазок

- Пульт управления станком

- Рукоятка ускоренного перемещения шпинделя

- Рукоятка механизма отключения подачи гильзы на заданной глубине

- Указатель чисел оборотов шпинделя

- Указатель скорости перемещения гильзы

- Маховичок установки ступеней чисел оборотов шпинделя

- Маховичок ручной подачи шпинделя

- Регулятор подачи гильзы шпинделя

- Регулятор скорости перемещения стола

- Маховичок ручного перемещения стола

- Механизм набора координат салазок

- Маховичок микронной шкалы стола

- Кнопки приведения отсчета оптической системы к нулю

- Механизм набора координат стола

- Маховичок микронной подачи салазок

Пульт управления координатно-расточным станком 2Д450

Пульт управления координатно-расточным станком 2д450

Некоторые особенности системы управления станком (рис.6)

- Переключение ступеней чисел оборотов шпинделя маховичком следует производить только при невращающемся шпинделе. Если производится переключение и шестерни не включаются, следует провернуть шпиндель вручную.

- Отключение вращения шпинделя возможно со свободным выбегом при легком нажиме на кнопку 13 «Стоп», либо с торможением электродвигателя при нажиме (до отказа) на эту же кнопку.

- Кнопка 16, «Проворот», включает медленное вращение шпинделя, при котором может производиться центрирование отверстий при помощи центроискателя.

- Увеличение числа оборотов шпинделя достигается нажатием на кнопку 15, а уменьшение — на кнопку II.

- Вращение и подача шпинделя в крайних положениях гильзы отключаются автоматически. Движение гильзы для отжима инструмента осуществляется нажатием на кнопку 9,»Инструмент».

- Выбор величины подачи гильзы осуществляется регулятором 3 с контролем по указателю скорости 7 (см.рис.5).

- От двух кнопок 14 и 12 «Вверх» и «Вниз» ведется управление шпиндельной коробкой. В крайних положениях движение коробки отключается автоматически.

- Станок не может быть включен, если регуляторы скорости движения стола 4 и регулятор скорости движения салазок 17 не находятся в нулевом положении. Это предусмотрено как блокировка от самопроизвольного включения движения стола и салазок»

- Перед началом движения стола или салазок, если узел был зажат, происходит автоматический отжим. Для останова движения соответствующий регулятор ставится в нулевое положение.

- Подсветка оптики включается кнопками 10 «Освещение оптики» или автоматически при отработке перемещения с предварительным набором и остается включенной определенное время, достаточное для отсчета координат.

- Зажим и отжим стола или салазок происходят при нажиме на соответствующие кнопки 8 и 6. Контроль осуществляется по сигнальным лампочкам 7.

- Работа механизма предварительного набора координат подготавливается выключателем I. После ручной установки по лимбам заданной величины перемещения движение узла включается кнопкой 5 «Отработка». После остановки узла координата проверяется по растру экрана и в случае необходимости вносится поправка маховичком ручного перемещения. Затем нажимом на соответствующую кнопку производится зажим узла.

- Отключение электропитания станка производится кнопкой 2 («Общий стоп»), окрашенной в красный цвет.

- Свободный проворот шпинделя от руки возможен лишь в нейтральном положено блоков шестерен коробки скоростей, отмеченном на указателе включенных ступеней чисел оборотов.

- При пользовании устройством для отключения подачи на заданной глубине лимб следует закреплять в положении, при котором деление, указывающее длину заданного хода гильзы, совпадает с нулем нониуса. Отключение подачи происходит при совпадении нулей лимба нониуса.

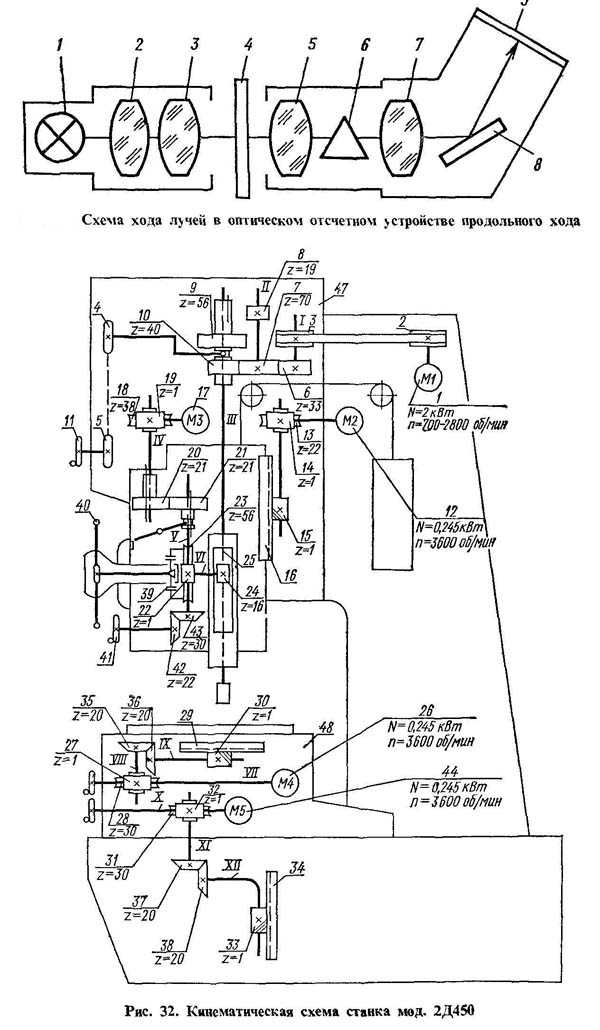

Кинематическая схема координатно-расточного станка 2Д450

Кинематическая схема координатно-расточного станка 2д450

Кинематическая схема станка

Цепь главного движения определяет вращение шпинделя с режущим инструментом, которое осуществляется от регулируемого электродвигателя постоянного тока 1 через ременную передачу 2— , вал I, зубчатые колеса 6—7, вал II, колеса 8—9 или 7—10 на шпиндель III. Частота вращения шпинделя изменяется бесступенчато путем регулирования электродвигателя 1 в пределах 700—2800 об/мин. Переключение ступеней частоты вращения двухступенчатой коробкой скоростей производится маховичком 11 через цепную передачу 4 — 5. Частота вращения контролируется тахогенератором, установленным на валу I.

Вертикальная подача гильзы шпинделя осуществляется от отдельного электродвигателя 17 постоянного тока с широким диапазоном регулирования. Вращение через червячную передачу 18—19, шлицевый вал IV, зубчатые колеса 20—21, вал V червячную пару 22-23, фрикционную муфту 39 и вал VI передается на зубчатое колесо 24, находящееся в зацеплении с рейкой 25 гильзы шпинделя. Рукоятками 40 при выключенной муфте можно вручную производить подъем или опускание гильзы шпинделя. Для более точных перемещений гильзы имеется маховичок 41, связанный с валом V коническими колесами 42-43. Автоматическое выключение подачи гильзы шпинделя при достижении заданной глубины сверления осуществляется отключением электродвигателя 17 микропереключателем.

Установочное перемещение шпиндельной головки производится от асинхронного электродвигателя 12 через червячную передачу 13—14 и реечную 15—16. Перемещение заготовки в прямоугольной системе координат производится за счет перемещения стола в продольном направлении и салазок — в поперечном от двух независимых электродвигателей постоянного тока 44 и 26 через аналогичные червячные передачи 27—28 и 31-32, конические передачи 35-36 и 37-38, реечные передачи 29-30 и 33-34.

Для закрепления стола, салазок и шпиндельной головки в нужных положениях применены унифицированные зажимы.

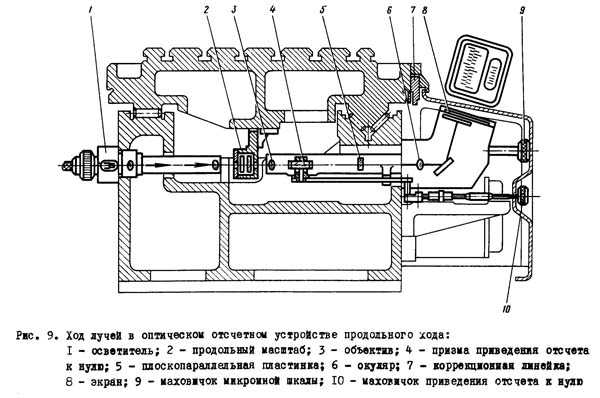

Ход лучей в оптическом отсчетом устройстве продольного хода станка 2Д450

Рис. 9. Ход лучей в оптическом отсчетом устройстве продольного хода

- осветитель

- продольный масштаб

- объектив

- призма приведения отсчета к нулю

- плоскопараллельная пластинка

- окуляр

- коррекционная линейка

- экран

- маховичок микронной шкалы

- маховичок приведения отсчета к нулю

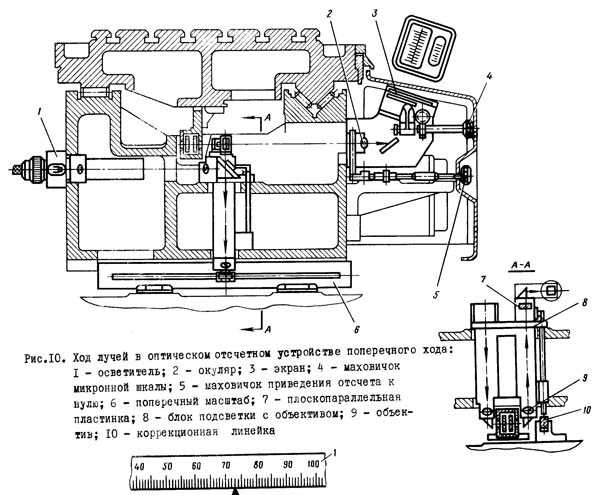

Ход лучей в оптическом отсчетном устройстве поперечного хода станка 2Д450

Рис.10. Ход лучей в оптическом отсчетном устройстве поперечного хода

- осветитель

- окуляр

- экран

- маховичок микронной шкалы

- маховичок приведения отсчета к нулю

- поперечный масштаб

- плоскопараллельная пластинка

- блок подсветки с объективом

- объектив

- коррекционная линейка

Оптическое устройство отсчета координат для стола и для салазок координатно-расточного станка 2Д450

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Это оптическое устройство базируется на точных стеклянных масштабах, закрепляемых в одном случае на столе (подвижный масштаб), в другом на станине (неподвижный масштаб).

Стеклянный масштаб стола имеет 1000 высокоточных делений через миллиметр, стеклянный масштаб салазок — 630. Штрихи делений проектируются на матовый экран с 75-кратным увеличением, т.е. миллиметровый интервал между штрихами стеклянного масштаба виден на экране в 75 раз увеличенным и равен 75 мм.

Для оценки сотых долей этого интервала в плоскости экрана имеется шкала со 100 делениями, позволяющая отсчитывать сотые доли миллиметра.

Отсчет желаемой координаты с точностью до пяти микрон может быть произведен методом биссектирования в световую щель, образуемую ближайшими штрихами шкалы экрана (рис.11), без вмешательства со стороны работающего на станке.

Для получения отсчета большой точности на экране имеется дополнительная шкала микрон (рис.12, 13), позволяющая производить отсчет до 0,001 мм. Требуемое число микрон устанавливается вращением маховичка I (рис.9) микронной шкалы.

При ориентировании начальной базы отсчета координат на изделии относительно оси шпинделя, удобно приводить отсчет полученных для нее координат к целому числу.

Для этого надо вращать маховички приведения отсчета к нулю. При этом в отсчетном устройстве продольного хода происходит разворот призмы 4 (см.рис.9), а в отсчетном устройстве поперечного хода — перемещение окуляра 2 (см.рис.10),что вызывает смещение изображения штрихов масштаба на экране.

Смещение изображения штриха масштаба ведут до совмещения его с ближайшим нулевым или сотым делением сетки на экране.

После этого пользоваться механизмом приведения отсчета к целому числу нельзя до окончания всей серии перемещений и отсчетов, т.е. до перехода к новому началу координат.

Отсчетная система станка снабжена коррекционными линейками, которые через толкатель и рычажок наклоняют плоскопараллельную пластинку, расположенную в ходе лучей. Этим достигается смещение изображения визируемого штриха на величину коррекции.

2Д450 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2Д450

| Наименование параметра | 2А450 | 2Д450 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10..250 | 10..250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250..750 | 200..800 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол и салазки | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Число Т- образных пазов на столе | 7 | 7 |

| Величина ускоренного перемещения стола, мм/мин | 1200 | 1500 |

| Пределы рабочих подач (скорость) стола при фрезеровании, мм/мин | 30…200 | 30..300 |

| Способ отсчета координат и размеров по экрану | оптический | оптический |

| Цена деления растровой сетки установки координат, мм | 0,002 | 0,001 |

| Точность механизма предварительного набора координат, мм | 0,6 | |

| Выключающие упоры стола и салазок | имеются | имеются |

| Шпиндель. Шпиндельная коробка | ||

| Частота вращения шпинделя (б/с регулирование), об/мин | 50…2000 | 50…2000 |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 270 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 330 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03…0,16 | |

| Пределы рабочих подач шпинделя (б/с регулирование), мм/мин | 4..300 | |

| Внутренний конус шпинделя | Специальный | 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 6 | 6 |

| Электродвигатель привода главного движения, кВт | 4,5 | 2,2 |

| Электродвигатель привода перемещения шпиндельной коробки, кВт | нет | |

| Электродвигатель привода перемещения стола, кВт | 0,245 | |

| Электродвигатель привода салазок, кВт | 0,245 | |

| Электродвигатель привода зажима отжима стола, кВт | 0,05 | нет |

| Электродвигатель привода зажима отжима салазок, кВт | 0,05 | нет |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок (длина х ширина х высота), мм | 2670 х 3305 х 2660 | 3305 х 2705 х 2800 |

| Масса станка, кг | 7300 | 7800 |

Связанные ссылки

Каталог координатно-расточных станков

Паспорта координатно-расточных станков

stanki-katalog.ru

Одно координатные станки

Координатный станок: описание

Координатный станок может иметь от 3 и более осей. В простейшем случае это горизонтальное, вертикальное и вращательное движение. Оптимальным решением являются 5-координатные системы, позволяющие обрабатывать большинство сложных изделий. Для более специализированного применения к существующим осям могут добавляться еще наклонные либо поворотные механизмы.

Назначение многоосевых систем

Координатный станок имеет независимые оси, ориентирующие одновременно инструмент и деталь относительно него. К дополнительным осям относят противошпиндельный узел, поворота стола, механизмы выгрузки и загрузки заготовок. Управление осуществляется от контроллеров станка.

Координатный станок имеет такое название благодаря точности нанесения отверстий на поверхности обрабатываемой детали вдоль какой-либо оси системы. Как правило, стол перемещается по двум координатам, а инструмент движется вертикально по третьей. Добавим возможность вращения самой детали и изменение наклонной поверхности.

Координатный станок снабжается двумя дополнительными осями перемещающие сам инструмент в двухкоординатной системе, что позволяет выполнять даже самые сложные пазы и отверстия.

Классические обозначения

Все координатные станки с ЧПУ стараются изготавливать со стандартными именами осей. Однако производитель может менять буквенное обозначение по своему усмотрению. Сложилось так, что горизонтальное перемещение ассоциируется с латинской буквой X, Y чаще выполняет роль вертикальной проекции, но на 5-координатных системах эта ось является вторым направлением движения стола.

Перемещение по вертикали и по направлению движения инструмента к детали обозначают латинской буквой Z. Причем увеличение счета положения происходит при направлении от заготовки. C осью чаще именуют вращательное движение, чаще такое обозначение используется при цилиндрической обработке.

Дополнительные оси назначаются согласно продолжению алфавита. Однако диску вращения инструмента присваивается буква A. Противошпиндель именуется буквой E. Дальнейшие наименования производитель станка выбирает согласно своим предпочтениям.

Разнообразие вариантов осевых систем

Координатно-фрезерный станок становится более дорогостоящим с каждой добавленной осью. Перемещение самого инструмента по двум координатам дает большие возможности для реализации реза в труднодоступных местах. Однако это должно быть оправдано с точки зрения технологии.

Часто дополнение вращения самого инструмента снижает прочность всей конструкции и такие системы становятся менее долговечными. Чем меньше присутствует кинематических связей, тем надежнее становится станок и он способен обрабатывать более жесткие материалы. Более рациональным решением будет не дополнять вращение инструмента, а выбрать модели с поворотным столом.

При последнем варианте станка вращается более крупный узел, но такая модель будет, несомненно, дороже. Однако сохраняется важная характеристика координатно-расточного станка: жесткость конструкции и надежность. Снижается этот параметр при обработке деталей по весу превышающие нормально допустимые параметры.

Возможности многоосевых систем

Координатно-сверлильный станок позволяет получать сложные детали:

- Бобышки, отверстия нестандартной формы.

- Фасонные поверхности, корпусные изделия.

- Зубчатые колеса, шестерни, крыльчатки, роторы.

- Без труда отрабатываются ребра жесткости.

- Отверстия в любой проекции под различными углами, пазы, резьбы.

- Все сложные детали, требующие криволинейной обработки.

- За один цикл можно обработать полностью всю поверхность заготовки.

В последнее время широко применяются вакуумные столы для удержания обрабатываемой детали за счет всасывания воздуха. Классические крепления уже не используются, что сокращает время на извлечение и установку новой заготовки.

Полный процесс производства

Координатно-фрезерный станок с ЧПУ работает по стандартному алгоритму. Сначала создается модель будущей детали на бумаге или персональном компьютере. Далее следует перенос размеров и контуров через приложение в понимаемый машиной вид векторной графики. Программист задает направление движения инструмента, вставляет технологические паузы. Выбирает тип инструмента, скорость обработки, точность позиционирования вращающихся осей.

После преобразования модели в машинные коды станок готов выполнять нарезку детали. Но перед этим следует отладка программы. Сначала проводится 3D-отработка перемещений и контроль получаемого результата. Затем на ограниченной подаче запускают цикл автоматики без вращения главного узла – шпинделя. Если все проходит гладко и без отклонения траектории движения, то начинают нарезку детали.

Следует помнить, что ни один ЧПУ-станок не может физически иметь защиту от невежд. В лучшем случае производители предусматривают мягкие предохранительные муфты от механических повреждений. Но даже такая малая поломка может привести к длительному простою оборудования. Поэтому все цифры, вносимые в программу обработки, должны быть осмысленными и рассчитанными. Аналогично действуют при добавлении корректоров на износ инструмента и компенсацию люфтов.

Инструменты для создания программ и экспорта в станок

Координатный станок, как и обычный, имеет внутреннюю память и набор стандартных интерфейсов, позволяющих «заливать» управляющие программы через разъемы: USB, COM, Flash-картой, Ethernet, беспроводными методами. Все перечисленные способы записи программ являются опциями и добавляют нагрузку к стоимости оборудования. В простейшем случае управлять станком можно через старенький ПК посредством установленной управляющей платы и соответствующего приложения. Эта реализация является самой доступной, но для организации правильной работы всех узлов требуются немалые знания в области станкостроения.

Для создания управляющих кодов используются CAD/CAM приложения. Выбор их огромен, существуют и бесплатные варианты от ведущих производителей станков. Однако при серийном производстве деталей требуется целый отряд работников, состоящий из проектировщика, программиста, технолога-наладчика и ремонтника. Как показала практика, один человек не сможет одновременно заниматься автоматизированным циклом и вносить доработки в текущий процесс обработки. С помощью приложений такая возможность частично возникла, но пока не существует универсального средства, исключающего человеческое участие в расчетах параметров конечного продукта.

Технологический останов

Паузы в обработке детали требуются на отвод скопившейся СОЖи и стружки из зоны реза, для контроля параметров и внешнего осмотра целостности инструмента. Также они нужны и при интенсивной обработке, когда требуется время на остывание нагревшихся частей заготовки.

Автоматический останов программист вносит для подтверждения оператором действия. Так проводится контроль присутствия работника вблизи станка во время работы. Дополнительно вводится пауза для контроля надежности захватов во время выгрузки или после загрузки заготовки.

Область применения

Многоосевые с

i-perf.ru

5 координатный станок с ЧПУ

Для ускорения производительности современных заводов был разработан 5 координатный станок с ЧПУ, эта установка функционирует на основе шпиндельной головки, уникальной по своей конструкции.

Обработка заготовок может производиться в 5 различных плоскостях, что устраняет необходимость присутствия отдельного оборудования для осуществления таких задач.

Общая информация

Главной характеристикой функциональности координатной установки мастера называют увеличенное число степеней свободы до пяти.

Контроллер для создания ЧПУ 5 координатных станков

Допускается обработка деталей в следующих плоскостях:

- движение фрезы способно осуществляться по вертикальной оси;

- допускается передвижение в горизонтальной плоскости;

- движение фрезы под установленным углом к заготовке – 5-я плоскость.

Координатно-фрезерный станок с ЧПУ по особенностям конструкции практически похож со своими прошлыми версиями (четырех плоскостные и трехкоординатные), но по функционалу добавление пятой плоскости позволило существенно опередить их. Нововведением для инновационного станка выделяют оснащение его сервоприводом, который обеспечивает максимальную точность работы.

Основное отличие – закрепление рабочего инструмента осуществляется посредством уникального поворотного механизма. Эта особенность отвечает за наклон рабочего резца во время фрезерования.

Достоинства 5 координатной установки

Для многих устаревших моделей требовалось подбирать заготовки, которые соответствовали бы определенной шаблонной формы, работа со сложными деталями требовала значительной предварительной подготовки.

Координатно фрезерный станок способен работать с самыми сложными болванками, что делает его универсальной машиной.

Координатно фрезерный станок

Кроме расширенной универсальности, станок с программными алгоритмами работы характеризуется следующими достоинствами:

- Допускается обработка изделий с несъемными сложными элементами: скруглениями, встроенными ребрами жесткости, различными бобышками.

- Станок позволяет высверливать любое количество отверстий, которые расположены в разных плоскостях.

- Существенно сокращается время работы на станке за счет отсутствия остановок, изменений положения заготовки, дополнительных фиксаций.

- Работа по числовым алгоритмам позволяет устранить человеческий фактор вмешательства.

- Дополнительно отпадает необходимость собственноручного размещения фрезы в «нулевое» положение после окончания работы.

Эта разновидность станков активно используется при обработке даже больших деталей сложной формы. Модель обязательно присутствует в штате рекламных организаций, ремонтных автомобильных мастерских, используется в архитектурном направлении, при изготовлении бытовых приборов и в других сферах.

Особенности 5 координатной технологии

Проведение работы на установке 5 координатного фрезерования начинается с создания основного управляющего алгоритма. Благодаря наличию ЧПУ этот процесс осуществляется в автоматическом режиме. Программное обеспечение для сложных деталей создается с обязательным присутствием специалиста.

После создания программного обеспечения наступает основной этап – воплощение механических работ непосредственно на станке. Цикл программирования пяти координатной установки выглядит следующим образом:

- Создается 3D-модель обрабатываемой детали.

- Часто используется заранее разработанный шаблон либо программирование установки осуществляется с нуля.

- Для каждого этапа процесса обработки выстраивается траектория фрезы, причем проектируется сразу и черновой вариант и конечный чистовой.

- Загрузка разработанного алгоритма в конкретный фрезерный станок.

К технологическим особенностям процесса обработки заготовок относится фрезерование контура детали. Эта функция для сохранения эффективности должна производиться как при стандартных шаблонных заготовках, так при работе со сложными деталями.

Максимальная точность обеспечивается благодаря предварительно просчитанным траекториям перемещения рабочей фрезы, а также абсолютной фиксации заготовки.

Тонкости технологического фрезерования

Благодаря единичному закреплению заготовки не требуется останавливать машину, под управлением чипа контролируется положение рабочего инструмента в каждой точке траектории. Таким точным расчетом характеризуются только 5-х и 4-х координатные станки. В процессе осуществления фрезерования эти машины самостоятельно снимают излишки стружки и устраняют ее из рабочего пространства.

Контроль угла наклона фрезы, текущее положение шпинделя – эти параметры ежесекундно контролируются ЧПУ, что лежит в основе максимально точной обработки деталей.

На станке несложно выполнить фрезерование детали относительно горизонтальной плоскости, вырезать отверстия по вертикали, осуществить резку под любым углом фрезы. Кроме того, допускается внутренняя обработка любых элементов и частей заготовки.

Расширенная функциональность этой инновационной модели сегодня используется везде. В любой сфере эта установка позволяет существенно экономить временные затраты на работу, денежные ресурсы при этом качество конечного результата только возрастает.

Видео по теме: 5 координатный фрезерный станок

promzn.ru