Назначение и классификация фрезерных станков

Назначение фрезерных станков и основные типы фрез

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

д..

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ)

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные.

В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82Г, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 | |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р83Г, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Табл. 1.

1.

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение — коэффициент равный 1,25.

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

|

Поколение (буквенное обозначение) |

Типоразмер | Год | Модель |

|---|---|---|---|

| — | 2 | 1932 | 682 |

| Б | 0 | ||

| 1 | |||

| 2 | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | |||

| К | 0 | ||

| 6К11, 6К81, 6К81Г, 6К81Ш | |||

| 2 | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| Н | 0 | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| М | 0 | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| Р | 0 | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | 1973 | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | |

| 2 | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| Т | 0 | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | 1973 | ||

| 2 | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| Д | 0 | 1987 | 6Д10, 6ДМ80Ш |

| 1 | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | 1987 | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | |

| 3 | 6ДМ83Ш |

Табл. 2.

2.

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

По габаритным размерам и массе

, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы. Таким образом стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок. Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

Основные виды фрезерных станков

Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции:

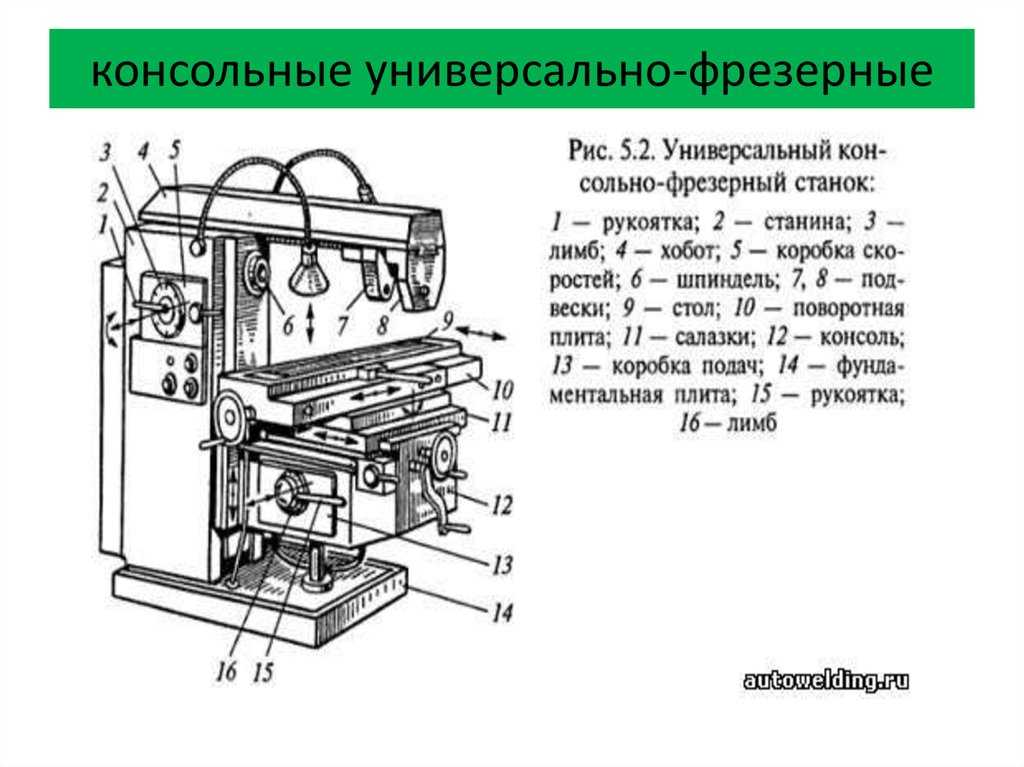

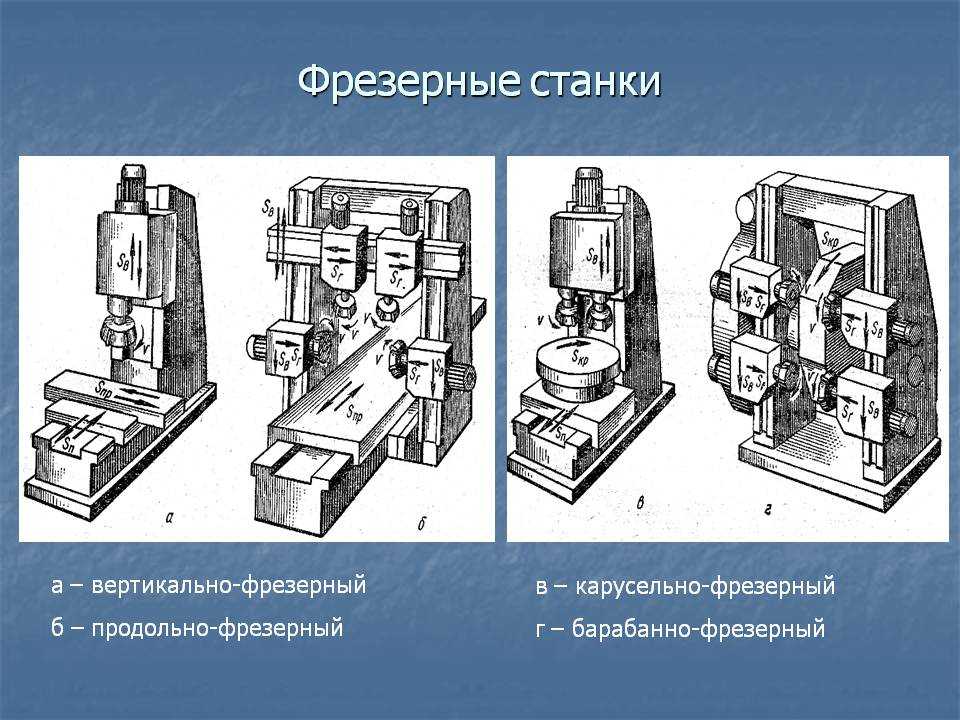

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

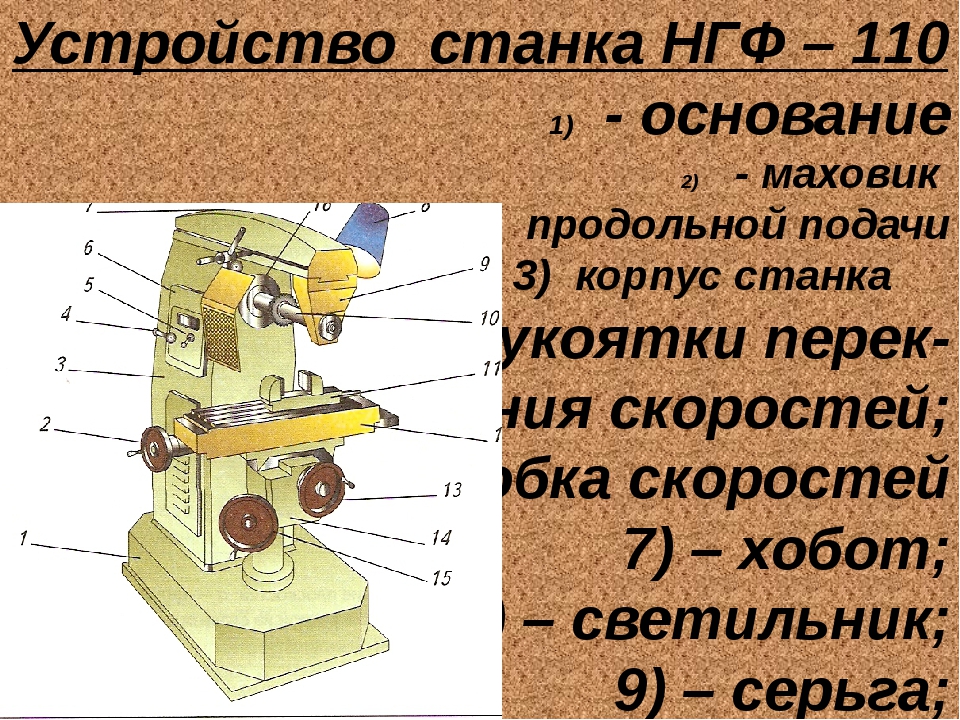

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Карусельные фрезерные (непрерывного действия)

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

Фрезерные станки, оснащенные ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

- Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке.

- Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов.

-

Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа).

Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки.

Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки. - Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ.

-

Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали.

- Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента.

- Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки.

-

Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности.

Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д.

Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д. - Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

Если перед вашим промышленным предприятием встал вопрос, какие типы фрезерных станков приобрести для производства той или иной продукции, свяжитесь с инженерно-техническими специалистами компании «СМК» по телефонам 8 (4822) 620-620

-

Дополнительные статьи:

- ОБЗОР ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ СОБСТВЕННОГО ПРОИЗВОДСТВА

- КРИТЕРИИ ВЫБОРА ФРЕЗЕРНОГО ОБОРУДОВАНИЯ

- 4-Х-КООРДИНАТНЫЕ ФРЕЗЕРНЫЕ СТАНКИ

- СРЕДНИЕ ФРЕЗЕРНЫЕ СТАНКИ

- ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Назначение оборудования — станок муравьев

Станок бесцентрово-шлифовальный предназначен для контурной обработки деталей с высокой точностью и шероховатостью обрабатываемой поверхности. Бесцентрово-шлифовальный станок должен обрабатывать заготовки из магнитных сплавов на осп систем SmCo и NdFeB, различных сталей, графита.

Бесцентрово-шлифовальный станок должен обрабатывать заготовки из магнитных сплавов на осп систем SmCo и NdFeB, различных сталей, графита.

Описываемое оборудование.

Оборудование обеспечивает возможность обработки (шлифовки) наружной цилиндрической поверхности магитов. Изделие помещается между двумя шлифовальными кругами, удерживается специальной опорой со скосом, за счет чего прижимается к ведущему кругу (меньшего диаметра). Снятие слоя металла производится абразивным кругом большего диаметра, который вращается со скоростью, в 80-100 раз превышающей скорость вращения малого (ведущего) шлифовального круга. Дополнительно станок снабжен специальной опорной поверхностью под круги вращения, которую можно смещать в одну сторону, перпендикулярную плоскости вращения абразивных кругов. Эта поверхность используется для поддержки заготовки во время шлифовальных работ.

Состав оборудования. Бесцентрово-шлифовальный станок БШ-80 или аналог с набором опций: держатель обрабатываемой детали «на проход»; – врезан держатель обрабатываемой детали; лопатка «для прохода» и «врезка».

Технические характеристики оборудования.

Диаметр шлифуемой детали, мм 3-80.

Расстояние между шлифовальными кругами, мм 305-510.

Точность подачи маховика, мм 0,005.

Полученная шероховатость поверхности Ra, не более 0,35 мкм.

Размер шлифовального круга, мм 500 х 150 х 305.

Размер подающего круга, мм 300 х 150 х 127.

Частота вращения шлифовального круга, не менее, об/мин 1300.

Частота вращения подающего круга, об/мин 5-250

Масса и габариты и потребляемая мощность.

Габаритные размеры ШхГхВ, не более, мм 2000 х 1800 х 1500.

Масса, не более, кг 3700 Рабочее напряжение, В 380.

Частота, Ги 50.

Потребляемая мощность, не более, кВт 17.

Требования к система контроля и управления.

Операции, выполняемые на оборудовании и степень их автоматизации: Подготовка к работе – ручная; .

Загрузка и выгрузка материалов – ручная;

Установка технологических параметров – ручная;

Переключение между различными технологическими режимами работы установки – ручное;

Поддержание заданных технологических параметров при работе установки в любом из технологических режимов – автоматический с возможностью перехода на ручной режим управления;

Сигнализация времени окончания процесса – автоматическая. Система управления должна обеспечивать:

Система управления должна обеспечивать:

Сигнализация окончания процесса – автоматическая. Система управления должна обеспечивать: 5 из 7 Бесцентрово-шлифовальный станок. индикация режимов технологического процесса и текущих состояний механизмов; сигнализация аварийных состояний

Пульт должен иметь удобный для использования русский интерфейс. Процесс измельчения необходимо запустить, нажав кнопку на панели управления. Система управления должна оповещать оператора о возникновении нештатных ситуаций.

Требования к измерительным линиям Не применимо

Программа приемки оборудования Поставка – приемка установки осуществляется в два этапа:. приемка на предприятии Поставщика; приемка на предприятии Заказчика перед вводом в промышленную эксплуатацию. Приемка на каждом этапе осуществляется комиссией уполномоченных представителей Поставщика и Заказчика по методике, разработанной Поставщиком и согласованной и утвержденной Заказчиком. Приемка на предприятии Поставщика (Производителя Оборудования) по согласованию сторон может осуществляться в формате видеоотчета. Программа приемки в формате видеоотчета согласовывается между Заказчиком и Поставщиком. Наличие специальных средств измерений и устройств, необходимых для проведения приемо-сдаточных испытаний, обеспечивается Поставщиком. Результаты испытаний оформляются протоколом по форме, установленной Поставщиком. После монтажа и ввода в эксплуатацию установки Поставщиком на территории Заказчика установка принимается Заказчиком в соответствии с согласованной программой испытаний.

Программа приемки в формате видеоотчета согласовывается между Заказчиком и Поставщиком. Наличие специальных средств измерений и устройств, необходимых для проведения приемо-сдаточных испытаний, обеспечивается Поставщиком. Результаты испытаний оформляются протоколом по форме, установленной Поставщиком. После монтажа и ввода в эксплуатацию установки Поставщиком на территории Заказчика установка принимается Заказчиком в соответствии с согласованной программой испытаний.

Требования к документации

Оборудование передается Заказчику со следующей документацией:

технический паспорт на технологическое оборудование или иной документ, содержащий все основные технические характеристики технологического оборудования на английском языке;

Инструкция по монтажу и наладке технологического оборудования на английском языке;

Инструкции по технике безопасности;

Руководство пользователя (руководство по эксплуатации) технологического оборудования на английском языке; .

Копия сертификата соответствия, Декларации о соответствии Техническому регламенту Таможенного союза;

График ввода в эксплуатацию;

Документация, содержащая информацию о наличии/отсутствии драгоценных металлов в оборудовании.

Приложение: энергетические потребности; весогабаритные характеристики; схема подключения оборудования к энергоносителям с указанием номиналов подключений.

Эксплуатационная документация на оборудование, входящее в состав установки, передается заказчику в полном объеме.

СДЕЛАТЬ ЛАБОРАТОРИЮ | MakerWeb

Знакомство с ресурсами

Лаборатория Make Lab содержит широкий спектр инструментов и оборудования и позволяет производить широкий спектр материалов. Для использования некоторых ресурсов требуется наша сертификация, но большинство инструментов можно использовать бесплатно, и сотрудники Maker Web могут помочь вам изучить и использовать все инструменты. От передовых технологий ЧПУ и 3D-печати до традиционных ручных и электрических инструментов, лаборатория предлагает множество возможностей для изучения создания вещей в различных масштабах и из различных материалов. Пожалуйста, ознакомьтесь со списком инструментов и оборудования и зайдите в лабораторию, чтобы исследовать и использовать ресурсы. Лаборатория открыта для всех в сообществе кампуса, и мы здесь, чтобы помочь вам.

Пожалуйста, ознакомьтесь со списком инструментов и оборудования и зайдите в лабораторию, чтобы исследовать и использовать ресурсы. Лаборатория открыта для всех в сообществе кампуса, и мы здесь, чтобы помочь вам.

СМОТРИТЕ ПОЛНЫЙ СПИСОК ИНСТРУМЕНТОВ И ОБОРУДОВАНИЯ (регулярно обновляется)

ИНСТРУМЕНТ СЛОМАН? ВЫ ХОТИТЕ ЗАПРОСИТЬ НОВЫЙ ИНСТРУМЕНТ ИЛИ РЕСУРС? ОТПРАВЬТЕ ЗАПРОС ЗДЕСЬ

Получение сертификата для использования фрезерного станка Bridgeport и токарного станка по металлу

Студенты и преподаватели теперь могут получить сертификат для использования фрезерного станка и лаборатории Make Lab в течение часов, укомплектованных персоналом. Никаких предварительных знаний или опыта не требуется, и процесс сертификации предназначен для новичков! Нажмите на ссылку ниже, чтобы запланировать посещение. Пожалуйста, не забудьте взять с собой защитные очки. Практические занятия проходят один на один с сотрудником лаборатории и занимают около часа. Перед визитом ознакомьтесь с соответствующими PDF-файлами с инструкциями по сертификации ниже. Имейте в виду, что эти две машины имеют свою особую сертификацию. Чтобы использовать обе машины, вы должны быть сертифицированы на обеих и вам нужно будет записаться на две встречи. Обратите внимание, что мельница и токарный станок могут ТОЛЬКО могут быть доступны сертифицированным пользователям в наши часы работы под наблюдением сотрудника Maker Lab.

Перед визитом ознакомьтесь с соответствующими PDF-файлами с инструкциями по сертификации ниже. Имейте в виду, что эти две машины имеют свою особую сертификацию. Чтобы использовать обе машины, вы должны быть сертифицированы на обеих и вам нужно будет записаться на две встречи. Обратите внимание, что мельница и токарный станок могут ТОЛЬКО могут быть доступны сертифицированным пользователям в наши часы работы под наблюдением сотрудника Maker Lab.

Зарегистрируйтесь на прием к сертификации обработки

Обзор учебник по сертификации Bridgeport Milling

Обзор учебник по сертификации металлической токарной станции

. Студенты и преподаватели теперь могут получить сертификат на использование сварочного аппарата Make Lab в рабочее время. Никаких предварительных знаний или опыта не требуется, и процесс сертификации предназначен для новичков! Нажмите на ссылку ниже, чтобы запланировать посещение. ЗАПИСАТЬСЯ НА СЕРТИФИКАЦИЮ ПО СВАРКЕ Ознакомьтесь с сертификацией по сварке MIG До встречи! Используйте наши 3D-принтеры, чтобы воплотить свои проекты в жизнь и использовать возможности быстрого прототипирования Хотя вы можете отправлять и получать 3D-отпечатки через нашу лабораторию 3D-печати, теперь также можно использовать Make Lab принтеры самостоятельно, если вы хотите узнать больше о процессе и работать на машине. В Make Lab установлены два (удобных в использовании) 3D-принтера Flash Forge Adventurer 3 для студентов и преподавателей. Учебные пособия по 3D-печати (Они распечатаны и находятся в папках на машинах в Make Lab, поэтому, если хотите, можете просто отправиться в лабораторию и приступить к работе!) ШАГ 1: Обзорная часть 1 из эксплуатационного учебного пособия Adventurer 3 Flashforge 3 (Программное обеспечение) Шаг 2: Обзор ЧАСТЬ 2 Операционного учебника Flashforge 3. !  Все защитное оборудование и материалы предоставляются, но вы должны быть одеты в туфли с закрытыми носками и длинные брюки (предпочтительно джинсы) для сертификации. Практические занятия проходят один на один с сотрудником лаборатории и занимают около часа. Обратите внимание, что сварщик может ТОЛЬКО могут быть доступны сертифицированным пользователям в наши часы работы под наблюдением сотрудника Maker Lab.

Все защитное оборудование и материалы предоставляются, но вы должны быть одеты в туфли с закрытыми носками и длинные брюки (предпочтительно джинсы) для сертификации. Практические занятия проходят один на один с сотрудником лаборатории и занимают около часа. Обратите внимание, что сварщик может ТОЛЬКО могут быть доступны сертифицированным пользователям в наши часы работы под наблюдением сотрудника Maker Lab. Машины сделаны для начинающих и очень просты в использовании. Никаких предварительных знаний не требуется, а учебные материалы расположены внизу и в лаборатории, так что машины готовы к использованию кем угодно, независимо от уровня опыта. У нас есть программное и аппаратное обеспечение, которое вам нужно, так что приходите попробовать! Перейдите по ссылкам ниже, чтобы узнать, как использовать машины и программное обеспечение, используемые для создания файлов 3D-печати.

Машины сделаны для начинающих и очень просты в использовании. Никаких предварительных знаний не требуется, а учебные материалы расположены внизу и в лаборатории, так что машины готовы к использованию кем угодно, независимо от уровня опыта. У нас есть программное и аппаратное обеспечение, которое вам нужно, так что приходите попробовать! Перейдите по ссылкам ниже, чтобы узнать, как использовать машины и программное обеспечение, используемые для создания файлов 3D-печати.

Теперь студенты и преподаватели могут научиться пользоваться нашим вакуумным формовщиком, изучив приведенное ниже учебное пособие по вакуумному формовщику Centroform и принеся материалы в лабораторию Make Lab в часы работы нашего персонала. Никаких предварительных знаний или опыта не требуется, и это простая машина в эксплуатации. Вы просмотрите печатную версию учебника с сотрудником у станка и воспользуетесь нашими образцами пресс-форм, или вы можете принести свои собственные и фактически сформировать свой лист. После того, как вы ознакомитесь с учебным пособием с сотрудником и сформируете свой первый лист, вы можете свободно использовать машину в часы работы нашего персонала. Обратите внимание, что вы можете формировать только материалы, рекомендованные в руководстве, и требуемый размер листа составляет 21-1/4″ x 30-1/4″ 9.0003

Никаких предварительных знаний или опыта не требуется, и это простая машина в эксплуатации. Вы просмотрите печатную версию учебника с сотрудником у станка и воспользуетесь нашими образцами пресс-форм, или вы можете принести свои собственные и фактически сформировать свой лист. После того, как вы ознакомитесь с учебным пособием с сотрудником и сформируете свой первый лист, вы можете свободно использовать машину в часы работы нашего персонала. Обратите внимание, что вы можете формировать только материалы, рекомендованные в руководстве, и требуемый размер листа составляет 21-1/4″ x 30-1/4″ 9.0003

Ознакомьтесь с учебным пособием по вакуумной формовке и принесите материал в лабораторию изготовления, чтобы приступить к работе!

Воспользуйтесь возможностями передового цифрового производства, изучив программное обеспечение и отправив свои собственные файлы фрезерной обработки с ЧПУ.

Теперь студенты и преподаватели могут пройти сертификацию для отправки файлов на наш фрезерный станок с ЧПУ TORMACH 770M (с числовым программным управлением). Это 3-осевой субтрактивный производственный станок для резки и резьбы по металлу, способный создавать невероятно сложные и точные объекты. Эта передовая машина превращает передовые производственные процессы в вашу ладонь, а наши 9Процесс сертификации 0161 позволяет вам узнать о производственных ограничениях и возможностях, а также о реальных рабочих процессах, связанных с цифровым преобразованием в физическое. После того, как вы прошли сертификацию, вы можете в любое время представить свои проекты нашим сотрудникам, и они покажут вам, как работает машина, когда они оживят вашу деталь. Перейдите по ссылкам ниже, чтобы узнать больше о машине и ее возможностях. Получите сертификат и воспользуйтесь преимуществами передового производства в Union!

Это 3-осевой субтрактивный производственный станок для резки и резьбы по металлу, способный создавать невероятно сложные и точные объекты. Эта передовая машина превращает передовые производственные процессы в вашу ладонь, а наши 9Процесс сертификации 0161 позволяет вам узнать о производственных ограничениях и возможностях, а также о реальных рабочих процессах, связанных с цифровым преобразованием в физическое. После того, как вы прошли сертификацию, вы можете в любое время представить свои проекты нашим сотрудникам, и они покажут вам, как работает машина, когда они оживят вашу деталь. Перейдите по ссылкам ниже, чтобы узнать больше о машине и ее возможностях. Получите сертификат и воспользуйтесь преимуществами передового производства в Union!

Чтобы использовать станок с ЧПУ Tormach и отправлять файлы для резки, вам необходимо пройти СЕРТИФИКАТ. Для получения сертификата необходимо выполнить 4 простых шага. Эти шаги предназначены для ознакомления вас с основными понятиями аналоговой обработки и обработки с ЧПУ, а также для безопасного и эффективного создания файла ЧПУ для программирования станка с ЧПУ.