Оборудование для производства с использованием сварки трением

В 70 и 80 годы по чертежам Конструкторско-технологического института автоматизации и механизации в автомобилестроении (КТИАМ) было изготовлено несколько серий станков сварки трением: ПСТМ-1,5; ПСТ-10; ПСТ-25; ПСТ-50; ПСТ-60; ПСТ-РШ, которые были внедрены на заводах Министерства автомобилестроения Советского Союза и предприятиях аэрокосмической отрасли.

Например, УКВЗ г. Усть-Катав, КамАЗ г. Набережные Челны, УАЗ г. Ульяновск, ЧТЗ г. Челябинск, ЧАМЗ г. Челябинск, УралАЗ г. Миасс, ЕрЗГА г. Ереван, СААЗ г. Скопин, ХЗКВ г. Харьков, НЗАС г. Нефтекамск и многих других. Большинство поставленного оборудования спустя даже 40 лет продолжает успешно выполнять свои функции.

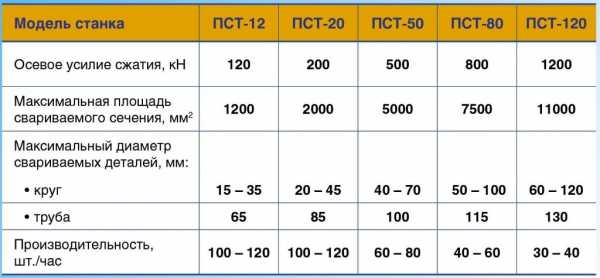

В настоящее время мы разработали серию станков нового поколения (ПСТ-20, ПСТ-50, ПСТ-80 и ПСТ-120) с целью их применения для производства труб нефтедобывающего и геологоразведочного сортамента, а также для изготовления турбин, сварки осевого инструмента, сварки арматурной стали и множества других применений.

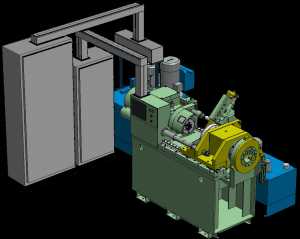

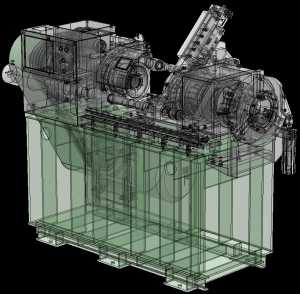

В станках сварки трением нового поколения, изготавливаемых в ООО «КТИАМ», используются современные компоненты и элементная база. Они оснащаются программируемым контролером, частотным приводом, гидроаппаратурой с пропорциональным регулированием давления, сенсорным экраном для программирования и контроля цикла сварки. Станки надёжны, просты в обслуживании и наладке.

Наше оборудование

ПСТ-80

Так же были спроектированы, изготовлены и введены в эксплуатацию полуавтоматические линии по производству буровой трубы, включающие в себя:

- посты: сварки трением, нормализации сварного соединения, контроля соосности и качества сварного соединения

- рольганги перемещения;

- карманы накопители.

В основе данных линий использовались станки сварки трением ПСТ-20Т, ПСТ-50Т, ПСТ-80Т и ПСТ-120Т.

ktiam.ru

Сварка трением — технология и этапы выполнения

В основу большинства технологических процессов, используемых для сварки изделий, положен принцип внешнего тепла, которое выделяется каким-либо высокоэнергетическим источником, например, дуговым разрядом. Однако генерация тепла в зоне сварки может быть выполнена и иначе. К числу таких методов относится сварка трением. Известны, в частности, сварка трением труб, плоских поверхностей, а также деталей конгруэнтной (полностью совпадающей) конфигурации.

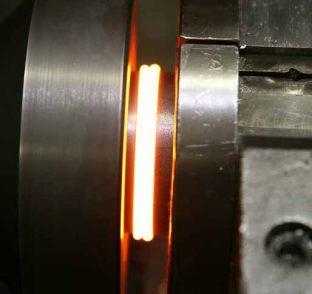

Основы процессов сварки трением

Сварочное соединение в рассматриваемом случае получается вследствие тепла, которое образуется в зоне подвижного фрикционного контакта на поверхности заготовок. При этом заготовки должны вращаться с различными угловыми скоростями или (что на практике реализуется чаще) во взаимно противоположных направлениях. К обеим соединяемым деталям прикладывается определенное осевое усилие сжатия, значение которого во времени непостоянно.

В сопоставлении с обычными сварочными технологиями (например, стыковой электросварки) сварка трением отличается следующими эксплуатационными преимуществами:

- Энергоемкость процесса соединения существенно уменьшается.

- Надежностью сварного стыка всегда постоянна и зависит только от теплофизических характеристик металла свариваемых изделий.

- Нет необходимости в предварительной подготовке соединяемого стыка (за исключением его тщательной очистки от ржавчины, жировых пятен и смазки).

- Высокое качество соединения образуется даже при возможной непараллельности смежных поверхностей заготовок до углов 5-70.

- При сварке трением отсутствуют такие негативные факторы, как интенсивное ультрафиолетовое излучение и вредные выделения газов — продуктов сварочных реакций.

- Технологическая оснастка для сварки трением проста, допускает свое легкое регламентное обслуживание и легко поддается механизации и автоматизации.

Считается, что прочность сварного стыка после выполнения подобной обработки равнопрочна с исходным металлом, механические характеристики которого являются ниже материала другой, соединяемой таким способом детали.

Технология операций и определение нагрузок

Сварка трением производится на специальном оборудовании. Его настройку выполняют в зависимости от габаритных размеров и теплофизических характеристик свариваемых деталей. При настройке устанавливается:

- Значение рабочего давления, при котором происходит оптимальный разогрев стыкуемых изделий.

- Время основных стадий процесса.

- Расчетное усилие на исполнительном прижимающем механизме.

Кинематика процесса такова. Соединяемые детали подводятся друг к другу, после чего включается привод их вращения в противоположных направлениях.

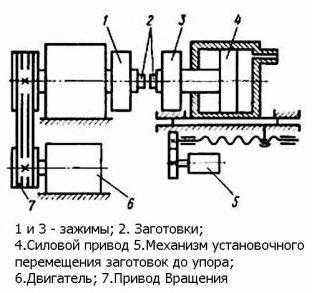

Станок для сварки трением

По мере разогрева поверхностей последовательно наступают две стадии соединения: нагрева, при котором увеличивается пластичность металла, и осадки, в течение которой происходит деформирующее сжатие, вплоть до сплошного оплавления кромок и получения неразъемного соединения.

Суммарное усилие машины для сварки трением учитывает удельные нагрузки от обеих стадий, а также размеры площади поперечного сечения соединяемых заготовок.

Сам процесс сварки трением происходит так. Заготовку устанавливают в шпиндель станка, либо в подвижный суппорт (все зависит от вида стали, например, заготовки из быстрорежущих стали, теплофизические параметры которых выше, устанавливают именно в шпиндель, угловая скорость вращения которого выше). Установку полуфабриката производят таким образом, чтобы вылет заготовки на несколько миллиметров превышал уровень осадки. Для быстрорежущих сталей вылет принимают на 3-5 мм больше, чем для изделий из конструкционных или нелегированных сталей. Для ограничения и контроля величины вылета используются регулируемые упоры.

В процессе осадки происходит неконтролируемое увеличение поперечного сечения заготовок, поэтому заготовки размещают в специальной закрытой матрице из материала с более высокими показателями теплостойкости (например, из сталей типа 5ХНМ, которые применяют для изготовления штампов горячей объемной штамповки). Применение матрицы исключает появление сварочного грата, а также обеспечивает более равномерный прогрев заготовок, поскольку в этом случае генерируется два встречных тепловых поля.

Последовательность выполнения сварки

После начала осадки нагретых заготовок выполняется их частичная проковка. Эта стадия операции машиной для соединения трением производится автоматически. В более дешевых, полуавтоматических машинах приходится управлять процессом сварки по показаниям приборов, в частности, силоизмерителя и манометра.

После того, как процесс завершен, с установки снимают матрицу, извлекают соединенную заготовку из зажимов и сразу же помещают ее в термостат. Такой переход необходим для того, чтобы произвести оперативный отжиг места сварного соединения. Для того, чтобы предохранить заготовку от теплового удара, вызванного значительным температурным перепадом. Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных.

Начальная температура внутри термостата устанавливается не ниже 150-1800С. В термостате выполняется медленное охлаждение места стыка до момента, когда температуры снизится до 500С. После этого соединение можно подвергнуть либо отжигу, либо использовать непосредственно.

Рассматриваемый процесс можно применять и для заготовок, которые имеют два стыка. Для этого вначале вышеописанным способом получают первый из стыков, затем помещают полуфабрикат в термостат с температурой 750-800 0С и выдерживают его там не менее 2.5-3 ч. Далее выполняется очистка полученного стыка от макродефектов сварки. Очищенную заготовку без торцевания второго стыка закрепляют в шпинделе или в суппорте и сваривают второй стык. Последующие переходы не отличаются от технологии одностыковой сварки трением.

Соединение с использованием трения может использоваться не только для сталей. Например, сварка алюминия трением считается особенно малозатратным способом получения неразъемного соединения, поскольку алюминий имеет хорошую теплопроводность и нагревается значительно быстрее стальных заготовок.

В условиях ремонтных мастерских, а также в быту, под сварку трением можно успешно приспосабливать обычные токарные станки. Предварительно следует произвести расчет допускаемого осевого усилия на шпиндель и соотнести полученное значение с требуемым.

Технологические параметры некоторых, наиболее распространенных машин отечественного производства, на которых выполняется соединение изделий трением, приведены в таблице:

Последовательность выполнения стыкового соединения деталей трением можно увидеть на демонстрационном видео:

wikimetall.ru

Станки для ротационной сварки трением

- Главная

-

Отрасли промышленности

- Отрасли промышленности

-

Автомобильная промышленность

- Автомобильная промышленность

- Электромобильность

- Электронная коммерция и логистика в розничной торговле

- Электронная промышленность

-

Электроэнергетика

- Электроэнергетика

- Вывод из эксплуатации атомных электростанций

-

Здравоохранение

- Здравоохранение

-

Роботы для медицинского применения

- Роботы для медицинского применения

- KUKA Medical Robotics: проекты и исследования

- KUKA Medical Robotics: партнеры и реализованные проекты

- LBR Med

-

Производство потребительских товаров

- Производство потребительских товаров

- Пищевая промышленность

-

Металлообрабатка

- Металлообрабатка

- Литейная и ковочная промышленность

- Станкостроение

- Сварочная промышленность

-

Другие отрасли

- Другие отрасли

-

Индустрия развлечений

- Индустрия развлечений

-

Увеселительные поездки

- Увеселительные поездки

- Исследования

- KR passenger

- KUKA Coaster

- KUKA.ready2_animate

- Service applications as a show act

-

Show Action

- Show Action

- Сценическое оборудование

- Кинематограф

- Производство пластмасс

- База данных решений

- Партнеры KUKA

-

Продукция и услуги

- Продукция и услуги

-

Промышленная робототехника

- Промышленная робототехника

- Промышленные роботы

-

KUKA ready2_use

- KUKA ready2_use

www.kuka.com

Контактно-точечная сварка арматуры:режимы,оборудование

Для соединения арматуры используют разнообразные методы. Которые помогают с той или иной степенью эффективности добиться необходимых результатов и обойти сложности данного процесса. Контактная сварка арматуры является сложным в техническом плане способом, так как требует применения специальных технологий. Процесс соединения можно провести только на стационарном месте. Главной его особенностью является то, что здесь не используются электроды или другие наплавочные материалы, такие как сварочная проволока и прочее. Здесь используется большой нагрев концов стержня под действием электрической дуги, а также сдавливание, чтобы улучшить образование контакта. Существует несколько режимов для различных случаев.

Сварка арматуры

Данный метод используется преимущественно на предприятиях, так как в иных условиях его использование трудно осуществимо. Он обеспечивает качественное скрепление при любом положении. Отсутствие наплавочных материалов позволяет избежать брака при соединении, а также создает однородную структуру без каких-либо примесей. Контактно точечная сварка арматуры является сугубо машинным способом, вмешательство человека в котором требуется только для настройки правильных режимов.

Преимущества

- Получаемое соединение выходит высокого качества;

- Структура шва однородна, что делает его более крепким при воздействии нагрузок;

- Нет необходимости использования наплавочных материалов;

- Есть возможность подбора режимов для каждого типа изделий.

Недостатки

- Длительная процедура подготовки;

- Возможность использования только на стационарной площадке;

- Потребляется большое количество электрической энергии;

- Повышенные требования к чистоте поверхности.

Способы сварки

Самым распространенным способом здесь является образование точек нагрева, которые находятся на торцах. Сварка арматуры может проходить при образовании нескольких таких точек нагрева. Все точки находятся на относительно небольшом расстоянии друг от друга. Ток пробегает через них, создавая высокую концентрацию температуры. Точечная сварка арматуры обеспечивает высокое соединения качество за счет большего количества образованных точек.

Точечная сварка арматуры

Суть процесса заключается в том, что клещи контактной сварки арматуры присоединяются к стержням. Когда те соприкасаются между собой, то получается замкнутый круг электрической цепи. Благодаря тому, что стык стержней образует наибольшее сопротивление в данной контактной цепи. Соответственно, именно это поддается наибольшему нагреву. Через некоторое время концы начинают плавиться и переходить в пластичное состояние и частично в жидкое. На этом этапе и происходит соединение.

Выделяют два основных способа:

- Непрерывным оплавлением;

- Прерывистым оплавлением.

Прерывистое оплавление отлично подходит для стыков стержней арматуры, которая обрабатывалась методом горячего проката. Непрерывное подходит для арматуры класса А1. Это менее мощная технология, которая подходит для тех изделий, что не подвергались различного рода упрочнениям.

Арматуры класса А1

Сварка стержней арматуры непрерывным оплавлением предполагает непрерывное воздействие электрической дуги, расплавляющей торцы. На протяжении всего процесса сваривания происходит оплавление концов до полного соединения. При прерывистом, как понятно из названия, дуга воздействует не постоянно. Аппараты для контактной сварки арматуры, как правило, поддерживают оба эти режима.

Оборудование

Для данного процесса применяют различные станки и модульные машины. Выделяют автоматические разновидности, в которых изделие зажимается в емкость самого аппарата и далее уже идет самостоятельная обработка. Также может быть техника с ручным передвижением заготовок. Если требуется создать единичный шов, то здесь большой разницы нет в том что лучше использовать. Также при сваривании единственного шва можно провести процедуру несколько раз для лучшего эффекта. Если нужна сварка сетки из арматуры, то лучше подбирать технику с ручным передвижением, так как тогда проще сваривать изделия с различными параметрами.

Материалы

Ни каких дополнительных материалов, кроме самих заготовок, здесь не требуется.

Режимы контактной сварки арматуры

Выделяются два режима, в зависимости от плотности тока. Это может быть жесткий режим, который дает большую плотность тока за относительно короткий промежуток времени. Он применяется для стержней с малым диаметром. Мягкий режим имеет меньшую плотность тока, но воздействует на деталь более длительный период. Он подходит для стержней с большим диаметром.

При сваривании непрерывным оплавлением плотность колеблется от 10 до 50 А/мм2. Длительность воздействия от 1 до 20 с.

Технология

Ручная сварка оказывается не столь эффективной как данный тип, но здесь необходимо придерживаться точной технологии. Первым делом идет подготовка поверхности. На ней не должно быть краски, ржавчины и прочих лишних вещей. Даже после обрезания газовым резаком все нужно зачистить до блеска перед свариванием.

Затем определяется режим сваривания. Здесь требуется участь такие пункты как:

- Плотность тока;

- Сила тока;

- Длительность его воздействия;

- Установочная длина заготовки;

- Давление осадки.

«Важно!Оборудование контактной сварки арматуры обладает автоматически ограниченным диапазоном воздействия по времени и его превышение может привести к дефектам сваривания.»

svarkaipayka.ru

Машина стыковой сварки арматуры FW-40

Машины для сварки KOMAND FW-40 предназначены для сварки торцов арматурной стали диаметром от 6,5- 40 мм.

Преимущества FW-40 :

- Сохранение и контроль параметров сварочного процесса.

- Замкнутая система охлаждения трансформатора.

- Гидравлическая система прижима и сжатия заготовок, снятие грата.

Стандартный режим:

Арматура устанавливается вручную, фиксация прутка происходит за счет гидравлики. Давление при сварке, электрические параметры, время сварки заданы вручную.

Полуавтоматический режим:

Арматура устанавливается вручную, фиксация прутка происходит за счет гидравлики, продолжительность нагревания, давление при сварке, электрические параметры, время сварки отрегулированы с помощью компьютера, согласно диаметру и типу арматуры.

Технические характеристики | FW-40 |

Минимальный диаметр прута, мм | Ф 6.5 |

Максимальный диаметр прута,мм | Ф 40 |

Время для закрытия тисков, sec | 1 |

Скорость движения заготовки на этапе автоматического | |

подогрева/сварки mm/sec | 0-70 |

Скорость сжатия при окончательной сварке, mm/sec | 50 |

Максимальная сила нажатия тисков, N | 60000 |

Сила нажима при сваривании, N | 0-70000 |

Напряжение, V | 380 |

Мощность сварочного трансформатора, kVA | 85-300кVA |

Максимальный ток в первичной обмотке, А | 330 |

Максимальный ток во вторичной обмотке, А | 40000 с тк40.08 |

ПВ сварочного трансформатора % | 20 |

Вспомогательная мощность, kW | 3,5 |

Вес, кг. | 1470 |

Габаритные размеры L x B x H, mm | 2100 х 1150 х 1200 |

promals.com

Сварка арматуры своими руками: что нужно знать

Арматура — один из самых популярных строительных материалов. С ее помощью можно укрепить любые железобетонные конструкции. Для любого профессионального сварщика не должна стать проблемой сварка арматуры для фундамента или даже необходимость выполнить сварку арматуры на высоте. Поэтому не думайте, что эти навыки не пригодятся вам из-за их узкой специализации. Частные заказчики и крупные предприятия часто ищут профессионалов, способных выполнить сварку арматуры не только быстро, но и качественно.

Существует два способа соединения арматуры: связка и сварка. Каждый из них по-своему хорош, но не об этом наша статья. Мы расскажем вам именно о сварке, как о неотъемлемой части жизни любого сварщика. В этом материале вы узнаете, как следует осуществлять сварку арматуры на уровне профи, какие есть способы сварки и что нужно учесть, чтобы выполнить работу максимально качественно.

Содержание статьи

Общая информация

Для начала определимся, что такое арматура. Арматура — это стальные прутки различного диаметра, могут иметь ребристую или гладкую поверхность. От обычного металлического прутка арматура отличается тем, что предварительно закаливается для большей прочности. В большинстве случаев арматуру изготавливают из разных марок стали, но в последнее время на рынке появились изделия из стеклопластика. Срок ее эксплуатации значительно дольше, поскольку стеклопластик не подвержен коррозии.

Самая популярная арматура — А3 А500С. Существуют даже специальные электроды для сварки арматуры а500с. Их диаметр составляет 5 миллиметров, и они подходят для арматуры с поперечным сечением менее 15 мм.

Способы сварки

Существует три основных способа сварки арматуры: сварка внахлест, сварка встык и контактная точечная сварка. Разберем каждый из них поподробнее.

Читайте также: Как изготовить точечную сварку для аккумуляторов своими руками

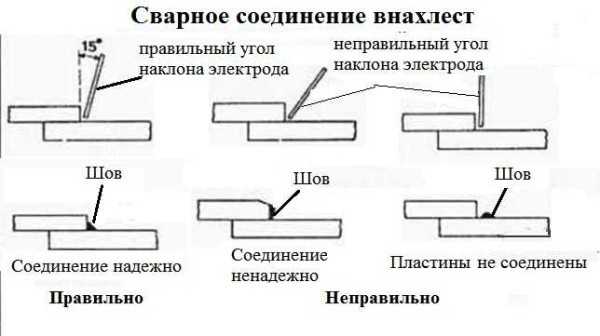

Сварка внахлест

Сварка внахлест — не самый популярный метод, несмотря на его относительную простоту. Его используют в тех случаях, когда необходимо сварить не самые ответственные конструкции, поскольку такое соединение не очень прочное. В частности, не стоит выполнять сварку арматуры на высоте. При желании шов даже можно разбить с помощью обычного молотка. Учитывайте это.

На картинке ниже изображена сварка внахлест. Вы можете видеть, что прутки смещены относительно друг друга, обычно это расстояние варьируется от 15 до 30 сантиметров. Чем нахлест больше, тем надежнее вся конструкция, но и расход арматуры тоже увеличиться.

Формирование шва следует проводить с противоположных сторон каждого из прутков. Это не всегда удобно. Иногда бывают случаи, когда просто нет возможности добраться до предполагаемой зоны сварки и приходится выполнять шов в неправильном положении. От этого надежность страдает еще больше.

Технология сварки арматуры внахлест предполагает предварительную подготовку изделий перед сваркой. Зачистите концы арматуры с помощью щетки с жесткими металлическими щетинами. Вы также можете использовать для этих целей шлифовальный круг или любые другие методы зачистки.

Теперь о выборе электродов для сварки. Здесь все просто: чем больше диаметр арматуры, тем толще должны быть электроды. Пользуйтесь нашими рекомендациями:

- Арматура от 5 до 8 миллиметров — выбирайте электроды диаметром до 3 миллиметров.

- Арматура от 8 до 10 миллиметров — выбирайте электроды диаметром 4 миллиметра.

- Арматура от 10 миллиметров и более — выбирайте электроды диаметром 5 миллиметров и более.

Также важно правильно настроить силу тока. Здесь цена ошибки может быть слишком большой, поэтому будьте внимательны. Ниже вы можете видеть таблицу, где указан диаметр арматуры и рекомендуемое значение тока. Первое время пользуйтесь этой таблицей, затем постарайтесь отследить результаты работы и научитесь настраивать аппарат, опираясь на свой опыт.

Что касается электродов, то можете выбирать недорогие МР и АНО. Они прекрасно подойдут для сварки внахлест.

Сварка встык

Сварка арматуры встык используется достаточно часто. На первый взгляд такое соединение может показаться ненадежным. Это действительно так, но только в том случае, если вы просто состыкуете два прутка и сварите их таким образом. Если выполнять все правильно, соединение встык может быть вполне долговечным.

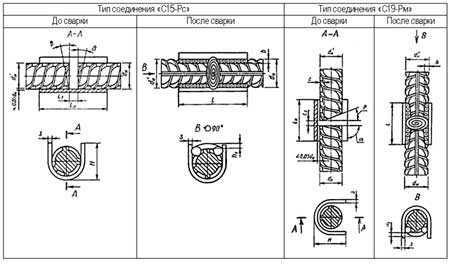

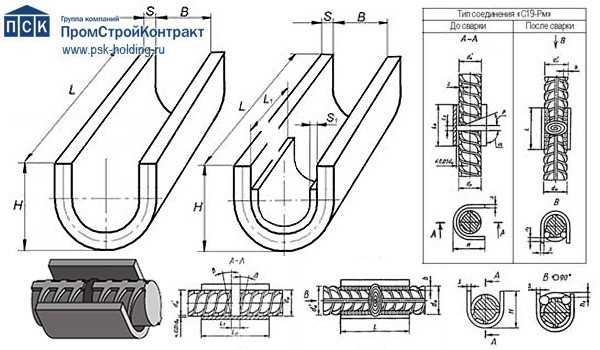

Чтобы сделать соединение встык нужно использовать специальные ванночки для сварки. Это такие u-образные металлические детали, в которые укладываются концы двух арматур и свариваются. Нужно расплавить концы двух арматур, эта процедура выполняется при большом значении тока (не менее 400 Ампер). Расплавленный металл заполняет ванночку, одновременно скрепляя оба прутка между собой. Ванночка должна быть больше толщины прутков. В идеале расстояние от арматуры до стенки ванночки должно быть не менее полутора сантиметров.

Также такой способ называют неразъемным, поскольку ванночка становится частью готового сварного соединения. Но помимо этого существуют и съемные ванночки. Они предназначены для многоразового использования.

Сварка арматуры встык (например, сварка арматуры для фундамента) может выполняться с применением одного или нескольких электродов. Для выполнения работы вам понадобится аппарат для сварки. Для этих целей можно приобрести обычный инвертор (он должен работать от сети в 220В), классический трансформатор (он должен работать от 220 или 380В), полуавтоматическое или автоматическое сварочное оборудование. Автоматическое оборудование самое передовое. Оно позволяет выполнять работу не только быстро, но еще и качественно.

Теперь пора узнать, что такое контактная стыковая сварка арматуры.

Контактная точечная сварка арматуры

Использование контактной сварки арматуры — признак современного производства. Для контактной сварки не нужны вообще никакие расходники в виде электродов, проволоки или газа. Для контактной сварки необходима лишь электроэнергия. Кроме того, данный метод позволяет полностью автоматизировать весь процесс сварки. Вы просто задаете станку программу и режим сварки. Этого достаточно. Не нужно поджигать дугу или следить за ее стабильностью. За вас всю работу сделает машина.

Есть лишь два минуса: сварка возможна только в цеху и само оборудование не только громоздкое, но и дорогостоящее. Также аппарат для контактной сварки потребляет очень много электроэнергии.

У вас может возникнуть закономерный вопрос: как вообще происходит плавление металла, если мы используем в работе только электрический ток? Здесь нет ничего сложного. У тока есть одна очень важная способность: если на своем пути он встречает сильное сопротивление, то начинает выделять тепловую энергию. Этой энергии так много, что металл начинает плавиться и происходит это за считанные секунды. Иногда тепла настолько много, что металл расплавляется до жидкого состояния. Чтобы этого не произошло, нужно установить правильный режим сварки.

Да, сварка арматурных каркасов требует правильной настройки оборудования. Вам нужно настроить силу тока, длительность процесса сварки, давление, с которым будут работать зажимы, и установить длину электродов. Сложно рекомендовать какие-то универсальные настройки, поскольку для каждого типа работ они разные. Поэтому читайте инструкцию и экспериментируйте. А лучше спросите совета у коллег по цеху.

Если арматура сваривается в цеху, то можно провести первичный контроль качества соединения. Для этого внимательно осмотрите арматуру. На что похож стык? Если он имеет немного приплюснутую форму, то это хорошо. Если наблюдается бочкообразная форма, то качество такого соединения оставляет желать лучшего. Скорее всего, вы просто подобрали ошибочный режим сварки.

Вместо заключения

Вот и все, что мы хотели рассказать вам о сварке арматуры. Приобретите станок для сварки арматуры и приступайте к работе. Чем больше практики, тем лучше будет результат ваших последующих работ. Не забывайте про индивидуальные средства защиты и соблюдайте правила безопасности на рабочем месте.

Расскажите в комментариях, приходилось ли вам сталкиваться с трудностями при сварке арматуры. Если да, то какими именно и какие советы вы можете дать для начинающих сварщиков. Поделитесь этой статьей в своих социальных сетях, чтобы другие мастера узнали для себя что-то новое. Желаем удачи в работе!

[Всего голосов: 1 Средний: 5/5]svarkaed.ru

Станки для сварки трением — Справочник химика 21

На рис. ХП1-8 показан типичный случай сварки трением, при которолг большое число специально подготовленных вьщуклых дисков сваривается в целый стержень. Один диск устанавливают во вращающемся патроне токарного станка, а второй закрепляют [c.349]

В последнее время для сварки полиэтилена применяют ультразвуковой способ [46] и сварку трением. В некоторых случаях сварка трением осуществляется с помощью токарных и сверлильных станков. Этот метод сварки целесообразно применять для соединения труб. В СССР выпускается несколько типов мащин для сварки пластмасс трением (МСТ-1, МСТ-2 и др.). Машина МСТ-1 сваривает детали с максимальным диаметром 25 мм за 5—12 сек [96]. За рубежом методом фрикционной сварки приваривают днища пластмассовых бутылей к корпусам. [c.194]

Станки для сварки трением [c.756]

Подготовка арматуры для сборных железобетонных конструкций (не подвергаемых предварительному напряжению) заключается в изготовлении сварных каркасов и сеток. Процесс их изготовления включает следующие операции заготовку отдельных стержней гнутье хомутов, монтажных петель, крюков, сварку сеток и каркасов. Разматывание, правка и резка арматуры-катанки производятся с помощью станков-автоматов. Стыкование стержней, т. е. сращивание прутковой арматуры по длине, осуществляется контактной электросваркой или сваркой трением. Для сборки стержней арматуры в местах их пересечения при изготовлении арматурных сеток и каркасов применяется точечная контактная электросварка при помощи одноточечных или многоточечных машин. После сварки пересечений готовая сетка укладывается в штабель. [c.392]

Метод очень прост. Практически сварка трением может быть выполнена почти на любом токарном станке, а также на некоторых видах сверлильных станков (например, ДИП-200, винторезном 1А-62 и др.). [c.198]

Сварка теплом трения. Этот метод применяют для сварки прутьев и трубок. Одну деталь укрепляют в самоцен-трирующемся зажиме токарного станка, другая — остается неподвижной. В момент запуска токарного станка на обеих трущихся поверхностях деталей начинается вы- [c.87]

Затем одну из соединяемых деталей 2 закрепляют в патрон токарного станка /, а другую деталь 5 прижимают вращающимся центром бабки щпинделя 5 к первой. После этого токарный станок приводят в действие. В результате трения, возникающего между прижатыми друг к другу деталями, соприкасающиеся поверхности нагреваются до температуры сварки. В этот момент привод токарного станка выключают, резко затормаживают вращающиеся части и оставляют детали прижатыми одна к другой до полного их остывания (рис. 126, б). [c.262]

Данный процесс основан на использовании тепла, выделяющегося в результате трения соединяемых деталей, имеющих форму тел вращения. Он применяется в основном для сварки по горцам труб, одна из которых приводится во вращательное движение (с этой целью ее можно закрепить, например, в головке токарного станка), а другая остается неподвижной, После оплавления торцов соединяемые поверхности прижимают друг к другу и дают им остыть. Прочность шва достигает 90% от прочности основного материала. [c.289]

При механической резке труб получается ровный и чистый рез, и обработка концов труб под сварку не требуется. Снятие фасок с кромок под сварку при резке на трубоотрезных станках производится одновременно с резкой трубы. После газопламенной резки и резки на пилах трения для труб из углеродистых сталей требуется зачистка кромок, а для труб из низколегированных и легированных сталей необходимо снять слой металла толщиной 2—4 мм, поврежденного огневой резкой. [c.105]

Тепло, генерирующееся в результате трения, оплавляет лишь свариваемые поверхности, в то время как температура остального материала практически не меняется. Во многих случаях перед сваркой не требуется специальной обработки поверхностей. Грубо отпиленные детали можно сваривать так же, как и детали, обработанные на станке. [c.603]

Совмещение осей шпинделя станка при монтаже и применение муфты Ольдгейма обеспечивают симметричное расположение нижних шаров относительно верхнего, так что при касании нх под нагрузкой верхнего шара нагрузка равномерно распределяется на нижние шары. Рукоятка гтанка заменена рычагом, который соединяется с валом шестерни станка при помощи шлицев или конической втулки вал шестерни монтируется в корпусе станка на подшипниках. Рычаг с нагрузочной платформой уравновешивается противовесом и подвижной гайкой. Во время вращения шпинделя станка без нагрузки рычаг с платформой и проти вовесом самоустанавливается в горизонтальное положение

www.chem21.info