Четырехсторонний станок Beaver 623 (Китай)

Достоинства

Нет вибрации, скорость работы высокая.

Недостатки

Не обнаружено.

Комментарий

Итак, деревообрабатывающий, четырёхсторонний станок станок Beaver 623 производства Китай, по моему мнению самый качественный и довольно доступный станок для деревообрабатывающего цеха, как для малых, так и для больших производств.

С данным станком в работе я встречался на таких производствах как производство погонажа (изготовление наличника, коробки, плинтуса), на дверном производстве (прогон после распила, изготовление «калиброванного» бруса, багет), при изготовлении бруса для других производств связанных с деревообработкой.

Итак, не взирая на то, что станок произведён в Китае а не в Италии например, могу сказать что станок достойный и при работе с МДФ и при работе с древесиной типа хвои, независимо от того, какую продукцию Вы производите.

Что качается работы с МДФ, пыль которая получается при обработке фрезами, почти вся уходит в пылесборник, остаётся только в углах станка. При работе с древесиной, ситуация также, только от древесины стружку проще вычистить по сравнению с пылью от МДФ, она более мелкая.

Мне как и многим другим станочникам ДОС, станок нравился.

Станок Beaver 623, почти не делает сколов на краях обрабатываемой детали, брака почти нет, крупные детали, так же обрабатывает очень уверенно, нареканий нет. Единственный минус, если конечно это минус, это то, что часто забывали про мешки для стружки. Поэтому частенько цех просто напросто заваливало стружкой. Не придумано пока какого-нибудь сигнала для остановки работы. Хотя криков от Мастера цеха было хоть отбавляй, хуже сирены.

В основном на данном станке на производстве работают два станочника. Первый и второй номер. Задача первого номера это правильно «подать» деталь, задача второго номера это просто уложить обработанную деталь к остальным деталям и конечно проверить на брак.

Что касается фрез: фрезы при работе с хвойными породами древесины, желательно почаще класть в ёмкость с соляркой. Солярка очень быстро так сказать «съест» прилипшую к ножам фрезы смолу. Этим самым, получается что фрезы менее подвержены затупке, всегда чистые, этим Вы опять же добьётесь того, что брака с выхода четырёхсторонника будет меньше.

С тем условием что вес станка приличный, отсутствует вибрация.

Уборка: уборку следует проводить ежедневно, чистка воздухом, обязательна после каждого рабочего дня/смены. После трёх смен, обязательна генеральная уборка, это обезопасит Ваше деревообрабатывающее производство от возникновения пожара.

Я как столяр-станочник и станочник ДОС, работал на многих четырёхсторонних деревообрабатывающих станках, поэтому могу сказать следующее, очень много самых разных станков данной модификации. Все по своему хороши, кто-то чуть лучше, кто-то чуть хуже. Это касается и станков произведённых в России и в Китае и в Италии. Но могу сказать, что в общих чертах и при ежедневной работе, данный станок ничем не хуже таких же станков производства Италии. Просто кто не знает, Итальянские станки ценятся во всём мире. Но вот русские специалисты ценятся в мире ещё больше. Поэтому, могу сказать как ценный специалист:»- Станок достойный».

Полезный отзыв? Да Нет 6 Проголосовали: 6

www.stankoff.ru

Конструктивные особенности |

|

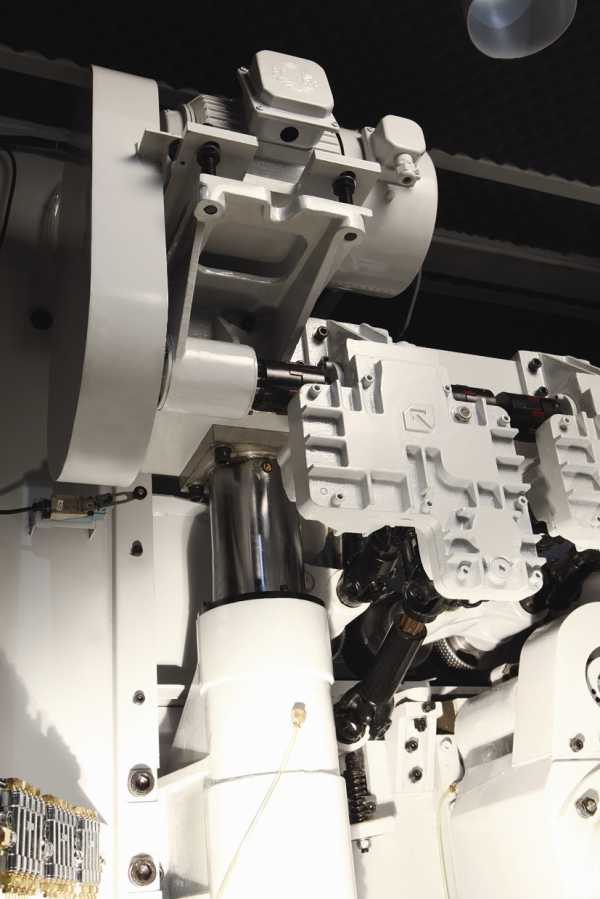

| Высокоточные динамически сбалансированные шпиндели, прошедшие прецизионную обработку и контроль. Позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Шпинделя собраны с применением самых точных в мире подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. По запросу частота вращения может быть увеличена до 7 500 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, реальное биение шпинделя 0.001мм. |

|

| Цифровая система позиционирования шпинделей. Настройка всех шпинделей легко производятся с передней панели станка не открывая защитного кожуха. Гофрированные чехлы предотвращают попадание стружки и опилок на механизмы перемещения шпинделей. |

|

| Подающий стол. Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости. | |

| Настройка направляющей линейки. Настройка направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки. |

|

| Электронная система регулировки скорости подачи (инвертор). Позволяет плавно регулировать скорость подачи в широком диапазоне скоростей, с центральной панели. Устанавливается по желанию заказчика. |

|

| Надежная массивная станина, прошедшая специальную термообработку. Обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок. |

|

| Эргономичная контрольная панель управления. Разработана с учетом мировых тенденции в станкостроении, для максимальной защиты и удобства управления станком. |

|

| Пневматическая система прижимных вальцов. Прижим подающих вальцов осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижимных вальцов. |

|

| Дополнительная панель управления. Необходима для быстрой и удобной работы в режиме перенастройке станка. |

|

| Централизованная система смазки. Централизованная система смазки позволяет дистанционная осуществлять смазку узлов станка. Смазка осуществляется с помощью ручного насоса или автоматически через заданный промежуток времени (опция). Также установлена отдельная система для подачи смазки на рабочий стол при обработке массивных изделий и смолянистых заготовок. | |

| Механизм подачи коротких заготовок. Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. |

|

| Высокоточная, надежная система подачи заготовок. Приводные верхние рифленые ролики на входе + нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности. |

|

| Деликатная и надежная система подачи детали на выходе из станка. На выходе заготовку протаскивают две пары высокопрочных полиуретановых роликов, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы. |

|

| Сдвоенная роликовая подача между верхними горизонтальными шпинделями (мод.623) Позволяет без труда обрабатывать массивные профили, например строительный брус. (Аналогичны мод. Hydromat 23 Вайнинг). |

|

| Пневматическая трехконтурная система прижимных подающих роликов. Три независимых пневматических контроллера управляющие прижимом протягивающих роликов обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка прижимных роликов производится быстро и удобно с операторского места, при этом открывать защитный кожух не надо. |

|

| Редукторная система привода подающих спаренных роликов через карданные валы. Обеспечивает надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную и стабильную подачу заготовок. | |

| Бесступенчатая регулировка скорости подачи. Позволяет оператору оперативно без открытия кожуха осуществлять регулировку скорости подачи в зависимости от поставленных целей с помощью вариатора(0-24 м/мин или инвертора (опция) с центральной панели управления. |

|

| Возможность установки пильного узла. На последнем шпинделе может быть установлен блок дисковых пил. (Опция). |

|

| Специальная конструкция первого шпинделя. Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. |

|

www.stankoff.ru

Шпиндели Высокоточные, динамически сбалансированные шпиндели, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. для изготовления шпинделей использована ста ль, прошедшая обработку закалкой, что улучшило прочность шпинделя. перед установкой на станок все шпиндели проходят предварительную обкатку. стандартная частота вращения шпинделя 6000 об / мин. |

|

Шпиндели собраны с применением высокоточных подшипников известной фирмы skF (Европа) и не требуют смазки в процессе эксплуатации. |

|

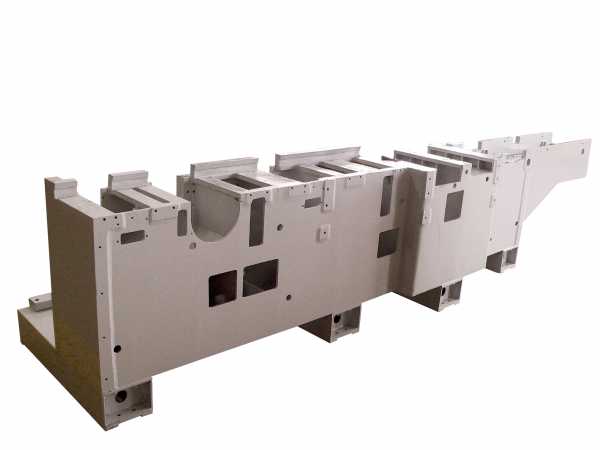

Станина Комбинированная станина. самый современный тип станины (сварная коробчатой формы с отдельными литыми элементами: шпиндельный агрегат, подающий и рабочие столы, подмоторные площадки, кожух стружкоотсоса). Станина проходит специальную термическую обработку (отжиг) для достижения максимальной жесткости и устойчивости. Подающий и рабочий столы прошли специальную термическую обработку д ля достижения максимальной прочности и покрыты толстым слоем твердого хрома (0,3 мм) для достижения повышенной износоустойчивости. полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. |

|

Наладка и обслуживание станка Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. |

|

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима. Дополнительная панель управления, установленная на передней части станины, необходима для быстрой и удобной работы в режиме настройки станка. Обеспечивает удобство обслуживания и сокращает время переналадки. |

|

| Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. | |

| Электрокомпоненты Schneider-electric. | |

| Возможность установки на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. | |

Система подачи Инвертор с электронной индикацией позволяет оператору быстро, без открытия защитного ограждения, осуществлять бесступенчатую регулировку скорости подачи в зависимости от обрабатываемых заготовок и заданной производительности станка. |

|

Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. |

|

На выходе заготовку протаскивают полиуретановые ролики, не позволяющие повредить заготовку, и нижние приводные, гладкие ролики. Обеспечивается высокое качество обработанной поверхности. |

|

| Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. | |

| Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка усилия прижима каждой группы прижимных роликов производится быстро и удобно с центрального пульта управления, при этом нет необходимости открывать защитное ограждение. | |

| Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки. | |

| Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Надежно прижимает заготовку, исключая любые смещения в процессе обработки. | |

| Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда протягивать массивные профили, например строительный брус. | |

| Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. | |

| Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка в количестве 2 шт, по которым перемещается траверса с роликами системы подачи — увеличенного сечения (в зависимости от модели станка), что позволяет сохранять соосность системы подачи к рабочему столу даже при максимально частом перемещении подающей траверсы. | |

| Прижимная балка станка изготовлена из массивного профиля, к которому крепятся верхние агрегаты системы подачи заготовок. Подобная конструкция предусматривает стабильную работу и надежность даже при больших нагрузках. | |

| Дополнительный приводной подающий ролик в столе на входе (рифленый) и приводные подающие на выходе из станка позволяют снизить нагрузку на основную систему подачи, увеличивая долговечность работы данной системы. |

www.stankoff.ru

Четырехсторонний станок Beaver 623

Четырехсторонний станок тяжелой серии Beaver 623 предназначен для профильной обработки пиломатериала с 4-х сторон с целью получения погонажных изделий экспортного качества. (строительного бруса, половой доски, вагонки, наличников, брусков, плинтуса, ламелей под склеевание и прочих фасонных изделий).

· ВЫСОКОТОЧНЫЕ ДИНАМИЧЕСКИ СБАЛАНСИРОВАННЫЕ ШПИНДЕЛИ, ПРОШЕДШИЕ ПРЕЦИЗИОННУЮ ОБРАБОТКУ И КОНТРОЛЬ. Позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Шпинделя собраны с применением самых точных в мире подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. По запросу частота вращения может быть увеличена до 7 500 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, реальное биение шпинделя 0.001мм.

· ЦИФРОВАЯ СИСТЕМА ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЕЙ. Настройка всех шпинделей легко производятся с передней панели станка не открывая защитного кожуха. Гофрированные чехлы предотвращают попадание стружки и опилок на механизмы перемещения шпинделей.

· ПОДАЮЩИЙ СТОЛ. Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости.

· НАСТРОЙКА НАПРАВЛЯЮЩЕЙ ЛИНЕЙКИ. Настройка направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки.

· ЭЛЕКТРОННАЯ СИСТЕМА РЕГУЛИРОВКИ СКОРОСТИ ПОДАЧИ (ИНВЕРТОР). Позволяет плавно регулировать скорость подачи в широком диапазоне скоростей, с центральной панели. Устанавливается по желанию заказчика.

· НАДЕЖНАЯ МАССИВНАЯ СТАНИНА, ПРОШЕДШАЯ СПЕЦИАЛЬНУЮ ТЕРМООБРАБОТКУ. Обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

· ЭРГОНОМИЧНАЯ КОНТРОЛЬНАЯ ПАНЕЛЬ УПРАВЛЕНИЯ. Разработана с учетом мировых тенденции в станкостроении, для максимальной защиты и удобства управления станком.

· ПНЕВМАТИЧЕСКАЯ СИСТЕМА ПРИЖИМНЫХ ВАЛЬЦОВ. Прижим подающих вальцов осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижимных вальцов.

· ДОПОЛНИТЕЛЬНАЯ ПАНЕЛЬ УПРАВЛЕНИЯ. Необходима для быстрой и удобной работы в режиме перенастройке станка.

· ЦЕНТРАЛИЗОВАННАЯ СИСТЕМА СМАЗКИ. Централизованная система смазки позволяет дистанционная осуществлять смазку узлов станка. Смазка осуществляется с помощью ручного насоса или автоматически через заданный промежуток времени (опция). Также установлена отдельная система для подачи смазки на рабочий стол при обработке массивных изделий и смолянистых заготовок.

· МЕХАНИЗМ ПОДАЧИ КОРОТКИХ ЗАГОТОВОК. Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки.

· ВЫСОКОТОЧНАЯ, НАДЕЖНАЯ СИСТЕМА ПОДАЧИ ЗАГОТОВОК. Приводные верхние рифленые ролики на входе + нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности.

· ДЕЛИКАТНАЯ И НАДЕЖНАЯ СИСТЕМА ПОДАЧИ ДЕТАЛИ НА ВЫХОДЕ ИЗ СТАНКА. На выходе заготовку протаскивают две пары высокопрочных полиуретановых роликов, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы.

· СДВОЕННАЯ РОЛИКОВАЯ ПОДАЧА МЕЖДУ ВЕРХНИМИ ГОРИЗОНТАЛЬНЫМИ ШПИНДЕЛЯМИ (мод.623) Позволяет без труда обрабатывать массивные профили, например строительный брус. (Аналогичны мод. Hydromat 23 Вайнинг).

· ПНЕВМАТИЧЕСКАЯ ТРЕХКОНТУРНАЯ СИСТЕМА ПРИЖИМНЫХ ПОДАЮЩИХ РОЛИКОВ. Три независимых пневматических контроллера управляющие прижимом протягивающих роликов обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка прижимных роликов производится быстро и удобно с операторского места, при этом открывать защитный кожух не надо.

· РЕДУКТОРНАЯ СИСТЕМА ПРИВОДА ПОДАЮЩИХ СПАРЕННЫХ РОЛИКОВ ЧЕРЕЗ КАРДАННЫЕ ВАЛЫ. Обеспечивает надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную и стабильную подачу заготовок.

· БЕССТУПЕНЧАТАЯ РЕГУЛИРОВКА СКОРОСТИ ПОДАЧИ. Позволяет оператору оперативно без открытия кожуха осуществлять регулировку скорости подачи в зависимости от поставленных целей с помощью вариатора(0-24 м/мин или инвертора (опция) с центральной панели управления.

· ВОЗМОЖНОСТЬ УСТАНОВКИ ПИЛЬНОГО УЗЛА. На последнем шпинделе может быть установлен блок дисковых пил. (Опция).

· СПЕЦИАЛЬНАЯ КОНСТРУКЦИЯ ПЕРВОГО ШПИНДЕЛЯ. Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки.

Технические характеристики Beaver 623:

Размеры обрабатываемой заготовки, мм: | |

— ширина | 20 ÷ 230 |

— толщина | 6 ÷ 160 |

— длина не менее | 250 |

Кол-во шпинделей, шт | 6 |

Частота вращения шпинделей, об/мин | 6000 |

Скорость подачи, м/мин | 6 ÷ 45 |

Мощность, кВт | 61 |

Мощность 1-го нижнего шпинделя, кВт | 7,5 |

Мощность правого шпинделя, кВт | 7,5 |

Мощность левого шпинделя, кВт | 7,5 |

Мощность 1-го верхнего шпинделя, кВт | 11 |

Мощность 2-го верхнего шпинделя, кВт | 11 |

Мощность 2-го нижнего шпинделя, кВт | 11 |

Мощность двигателя подъема, кВт | 1,1 |

Мощность двигателя подачи, кВт | 4 |

Суммарная мощность, кВт | 60,6 |

Размеры инструмента (Dнар. х dпос), мм: | |

— на первом шпинделе | 108 ÷ 145х40 |

— на вертикальных шпинделях | 110 ÷ 180х40 |

— на горизонтальных шпинделях | 100 ÷ 200х40 |

Внешний диаметр патрубка стружкоотсоса,мм | 150 |

Размеры подающих роликов: | |

-верхний стальной (Dнар. х dпос), мм | 140/35 |

— нижний обрезиненный (Dнар. х dпос), мм | 140/35 |

— подающий нижний стальной | 96/25 |

Габариты, мм | 4750x1700x1700 |

Масса, кг | 4650 |

Позиция 12511:

Год выпуска: .

Состояние: в отличном рабочем состоянии, + пылеулавлеватели УВП 5000 и УВП 7000,

компрессор модель сб4/ф 500.w95. ip20, Remeza , а также комплекты фрез.

Страна происхождения: Тайвань.

Местонахождение: Тульская обл.

Цена: по запросу.

tech-trade.ru

Шпиндели |

|

|

Высокоточные, динамически сбалансированные шпиндели изготавливаются из термически обработанной стали. Все шпиндели проходят прецизионную обработку и контроль, что позволяет достигать безупречного качества строгания. Перед установкой на станок все шпиндели станка обкатываются в течение нескольких часов. |

|

Шпиндели собраны с применением высокоточных подшипников известной фирмы SKF (Европа) и не требуют смазки в процессе эксплуатации. |

Станина |

|

|

На всех четырехсторонних станках Beaver используется самый современный — комбинированный тип станины. Сама станина сварная, коробчатой формы, которая обрабатывается на японских металлообратывающих центрах с ЧПУ. Шпиндельные узлы, основной и подающие стол, редукторы и другие узлы, гасящие вибрацию изготовлены при помощи литья. |

| Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости. Полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. | |

Электрокомпоненты станка от известной мировой марки Schneider-electric. |

|

|

Возможность установки дисковых пил на последний нижний шпиндель. |

Наладка и обслуживание станка |

|

| Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. Отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. | |

| Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. | |

| На горизонтальный шпиндель устанавливается пазовая фрезая и специальная линейка. Это позволяет формировать на заготовке сразу две базовых поверхности, что значительно повышает точность и качество обработки. Также благодаря этому можно убирать легкую кривизну заготовок, получая изделие точной геометрической формы. | |

Система подачи |

|

| Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. | |

| Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. | |

|

Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Снижается время на переналадку станка, повышается производительность, в отличие от пружин — пневматика – стабильный и постоянный прижим заготовок на протяжении всего времени работы станка. |

| Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Позволяет деликатно обрабатывать заготовки небольших сечений, исключая их повреждение. | |

| Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. | |

|

Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка увеличенного сечения. Благодаря мощной конструкции на станке возможно обработать массивные заготовки на протяжении всей смены и более. |

| В базовой комплектации станка имеется 3 подающих приводных ролика в столе. Благодаря им на станке можно протягивать и обрабатывать заготовки естественной влажности, расширяя производственные возможности станка. | |

www.stankoff.ru

Размеры обрабатываемой заготовки, мм: |

|

— ширина |

20 ÷ 230 |

— толщина |

8 ÷ 160 |

— длина не менее |

250 |

Кол-во шпинделей, шт |

6 |

Частота вращения шпинделей, об/мин |

6000 |

Скорость подачи, м/мин |

6 ÷ 45* |

Мощность, кВт |

61 |

Мощность 1-го нижнего шпинделя, кВт |

7,5 |

Мощность правого шпинделя, кВт |

7,5 |

Мощность левого шпинделя, кВт |

7,5 |

Мощность 1-го верхнего шпинделя, кВт |

11 |

Мощность 2-го верхнего шпинделя, кВт |

11 |

Мощность 2-го нижнего шпинделя, кВт |

11 |

Мощность двигателя подъема, кВт |

1,1 |

Мощность двигателя подачи, кВт |

4 |

Суммарная мощность, кВт |

60,6 |

Размеры инструмента (Dнар. × dпос), мм: |

|

— на первом шпинделе |

108 ÷ 145×40 |

— на вертикальных шпинделях |

110 ÷ 180×40 |

— на горизонтальных шпинделях |

100 ÷ 200×40 |

Внешний диаметр патрубка стружкоотсоса, мм |

150 |

Размеры подающих роликов: |

|

-верхний стальной (Dнар. × dпос), мм |

140/35 |

— нижний обрезиненный (Dнар. × dпос), мм |

140/35 |

— подающий нижний стальной |

96/25 |

Габариты, мм |

4750×1700×1700 |

Масса, кг |

4650 |

capitalwood.ru