видео-инструкция как сделать приспособления самому, чертежи, фото и цена

Статьи

Если вы любите работать с деревом либо предпочитаете все ремонтные работы делать самостоятельно, то вам в доме не помешает соответствующее оборудование. Например, вы можете собрать токарный, фрезерный, шипорезный станок по дереву своими руками.

Первоначально данная задача может показаться сложной. Однако, прочтя эту статью, вы измените свое мнение. Тем более что цена агрегата будет в разы меньше промышленных аналогов.

Такое простое приспособление позволит вам делать различные изделия из дерева.

Сборка токарного приспособления

Схема простейшего токарного станочка.

Способ сборки будет таким:

- Основой агрегата будет 3-фазный электромотор. Поэтому питание его должно быть трехфазным, иначе в доме будет постоянно выбивать автоматический предохранитель.

- Частота оборотов движка – не больше 1500/мин.

Обратите внимание! Разные виды приводов подключаются различно: «треугольником» либо «звездой».

Главная сложность при этом – правильный выбор конденсатора. Его емкость должна соответствовать мощности движка.

- Наденьте на вал мотора планшайбу для объемных деталей и съемный аналог — для мелких. Вторую сторону узла зафиксируйте уголком. На планшайбах расположены особые пики, на них заготовки насаживаются молотком.

- Далее заготовку отцентрируйте и закрепите контршайбами. Самодельный по дереву станок готов.

Работа на станке

На фото- производство детали.

Правила работы:

- Включите станок и подставьте первый резец (обычная стамеска). Он снимет первоначальный слой (1-3 мм).

- После грубой обработки, заготовка будет толще, чем нужно на 1 мм. Снимите остаточный слой чистовым резцом, который придаст изделию окончательную форму.

Размеры заготовок можно контролировать микрометром либо шаблоном.Контуры и вырезы можно делать острой стороной стамески, а шлифовку осуществлять чистовым резцом.

Выглаживать детали можно и наждачной шкуркой. Полировать же древесной стружкой, зажав ее в кулаке и подводя к заготовке.

Полировать же древесной стружкой, зажав ее в кулаке и подводя к заготовке.

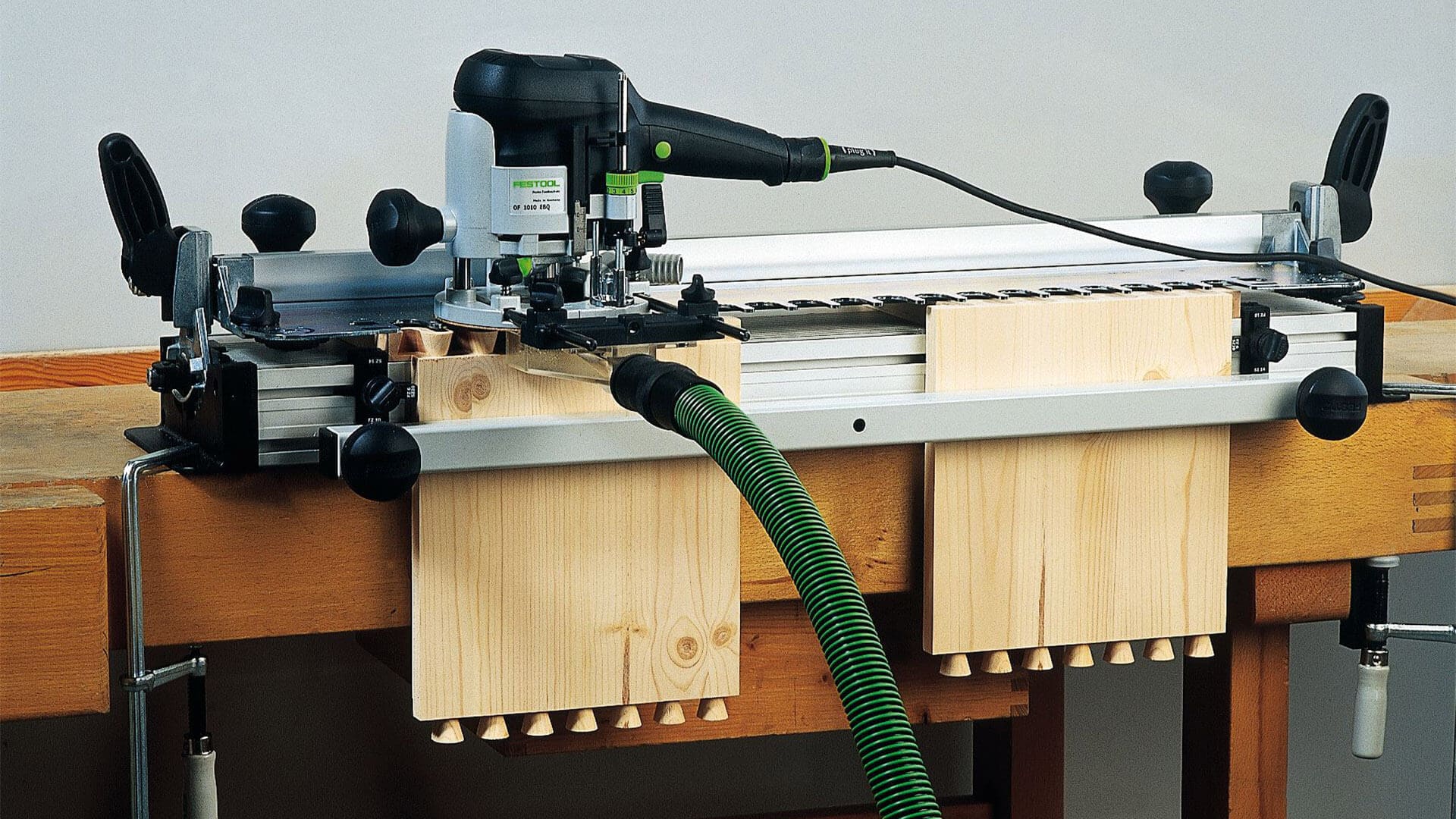

Фрезерный стол

Чтоб ручным фрезером было удобно работать, он нередко монтируется стационарно, заготовки же перемещаются. В таком случае инструмент превращается во фрезерный стол.

Выбор инструмента

Перед тем как подобрать ручной фрезер по дереву, подумайте, для каких операций он будет необходим:

- Самодельные станки по дереву для сложных заготовок требуют мощного фрезера с большим числом оборотов.

- Желательно приобрести инструмент с ручным регулированием и авто-стабилизацией шпинделя.

- Удобны агрегаты, имеющие опции плавного пуска и быстрого выключения.

Обратите внимание! Инструкция рекомендует подбирать приспособление мощностью не менее 2 кВт и с регулировкой оборотов. Так вы сможете уверенно обрабатывать любую породу и тип древесины.

Изготовление агрегата

Схема фрезерного стола.

Важный элемент станка — это каркас:

- Он представляет собой станину на опорах, поверх нее располагается столешница.

Каркас можно изготовить из любого прочного материала: ДСП, дерева, металла и пр.

Каркас можно изготовить из любого прочного материала: ДСП, дерева, металла и пр. - Главное здесь, чтоб конструкция была устойчивой и жесткой. Что касается размера, тут надо исходить из того, с заготовками какого объема вам придется работать.

- Для удобства использования, низ станины следует углубить. Это позволит вам не цеплять ногами конструкцию.

Столешницу можно сделать из обычного аналога для кухонного стола, с покрытием из специального пластика. Благодаря ему деталь будет хорошо скользить, а доска станет отлично гасить вибрации.

Далее надо сделать монтажную пластину для фрезера:

- Она должна иметь высокий уровень прочности при небольшой толщине. Этому условию отвечают текстолит и металл. Что убедительно доказывают чертежи: как сделать самому станки по дереву.

- Пластина должна иметь прямоугольную форму. В ее середине делается отверстие, затем в этом месте фиксируется фрезер.

- Чтоб прикрепить агрегат с пластинкой к столешнице, по углам металла или текстолита сверлятся 4 дырочки.

Для удобства работы, вы можете стол оборудовать верхним прижимом. Для этого пригодится шарикоподшипник. Он даст возможность плотно фиксировать детали.

Универсальный станочек из электродрели

Циркулярка из дрели.

Для бытового использования можно собрать универсальный агрегат, который соединит в себе многие самодельные станки и приспособления по дереву: циркулярную пилу, точило, отрезной, токарный и шлифовальный приборы.

Сборка агрегата

Сборка будет состоять из 4 шагов:

- Основа приспособления — это станина для фиксации дрели. Ее материал — доски, текстолит (толщина 1.8-2 см)или склеенные 2 листа фанеры (1 см каждый).

- Крепится дрель зашейку (она цилиндрической формы) корпуса, назначение которой установка дополнительной рукояти. Принцип зажимания:осуществляется стягивание зазора (в станине) закрепленной жестко резьбовой гайкой и шпилькой.

- Количество точек установки электродрели, их местоположение на каркасе и размеры зависимы от разновидности и размера инструмента, а также варианта его использования.

В него можно зажимать наждак, пильный диск, фрезы, гибкий шлифовальный круг по дереву и пр.

В него можно зажимать наждак, пильный диск, фрезы, гибкий шлифовальный круг по дереву и пр. - Жестко зафиксировать шпильку можно эпоксидным клеем с дополнительной защитой-фиксатором от проворачивания (штифт сечением 2 мм).

Применение приспособления

Токарный станок на базе дрели.

Подобные собранные своими руками станки по дереву имеют широкую сферу применения. Сверление древесины – это само собой разумеется, т.к. основой приспособления является дрель.

Второе назначение – пиление листовых материалов: фанеры, ДСП, ДВП. Для этого на станине, помимо дрели с закрепленной в патроне дисковой пилой сечением 15 см, надо внизу закрепить скользящую подошву.

Ее можно сделать из дюралюминия толщиной 2 мм. Для комфортного применения получившейся электропилы, спереди наверху станины можно сделать ручку.

Обратите внимание!Диск пилы следует закрыть защитным кожухом. Его можно сделать из согнутой стальной полосы (толщина 2-3 мм), надежно зафиксированной на станине.

Третья возможность — заменить диск плоской фрезой. Это даст возможность вырезать не очень глубокие пазы. Тут надо дополнительно сделать отверстие прямоугольного сечения на скользящей подошве.

Сверлильный агрегат.

Четвертый вариант — использовать дисковую пилу, как отрезной агрегат. Это удобно для производства дверных коробок, оконных рам и пр. Лучше всего делать это на опоре-плите с зафиксированным на ней поворачиваемым кронштейном.

Пятый способ использовать дрель — как привод небольшого деревообрабатывающего станочка. При этом скользящая подошва будет играть роль рабочего стола. В данном случае, станина фиксируется уголками на опоре-плите из ОСП или ДСП.

Данная жесткая конструкция дает возможность собрать как маленький токарный, так и шлифовальный агрегат.

Вывод

Простые приспособления для обработки древесины бытового назначения вполне можно собрать самостоятельно. Главное при этом – точно следовать профессиональным чертежам и логике применения станка.

Главное при этом – точно следовать профессиональным чертежам и логике применения станка.

Видео в этой статье продолжает информировать вас по теме. Если у вас возникли дополнительные вопросы, вы можете задать их в комментариях.

устройство, характеристики, изготовление своими руками

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Не забудь поделиться с друзьями!

Содержание статьи

- Виды шипорезных станков

- Технические характеристики

- Принцип работы

- Самодельный шипорезный станок

- Сборка станка

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние. За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные. Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Принцип работы

При образовании шпеньков, как правило, применяется процедура пиления и фрезерования. Для получения поверхностей шипового соединения используется соответствующий режущий инструмент.

Внимание! Какой бы формы шипы ни были, первоначальной операцией является торцевание заготовки.

Для наиболее распространенных моделей, применяющих при обработке фрезерование, станки оснащаются четырьмя шпинделями – тремя фрезерными и одним пильным. Загружаться на стол каретки могут одна или несколько заготовок, при этом они выставляются кромкой по линейке, а торцом – по упорной планке.

Загружаться на стол каретки могут одна или несколько заготовок, при этом они выставляются кромкой по линейке, а торцом – по упорной планке.

Шип образуется в результате торцевого фрезерования. Во время выхода режущего инструмента могут появляться сколы на краях, поэтому для их предотвращения на линейке смонтирован подпорный брусок, а также в некоторых станках предусмотрено нанесение клея на обрабатываемую поверхность.

После включения механизма подачи изделие автоматически фиксируется за счет бокового и верхнего гидравлических зажимов. Каретка с заготовкой начинает движение с определенной скоростью по двум направляющим относительно режущих инструментов.

При этом во время хода каретки на конструкции образуется шип нужной конфигурации, затем устройство, дойдя до упора (концевого выключателя), возвращается на исходную позицию. Здесь происходит замена готового изделия на заготовку, и цикл вновь повторяется.

В случае если станок двухсторонний, процесс формирования шипов происходит с двух сторон заготовки.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

- станина;

- столешница.

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами.

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Применение такого самодельного шипорезного агрегата дает возможность получать соразмерные шипы и проушины, что значительно повышает производительность труда.

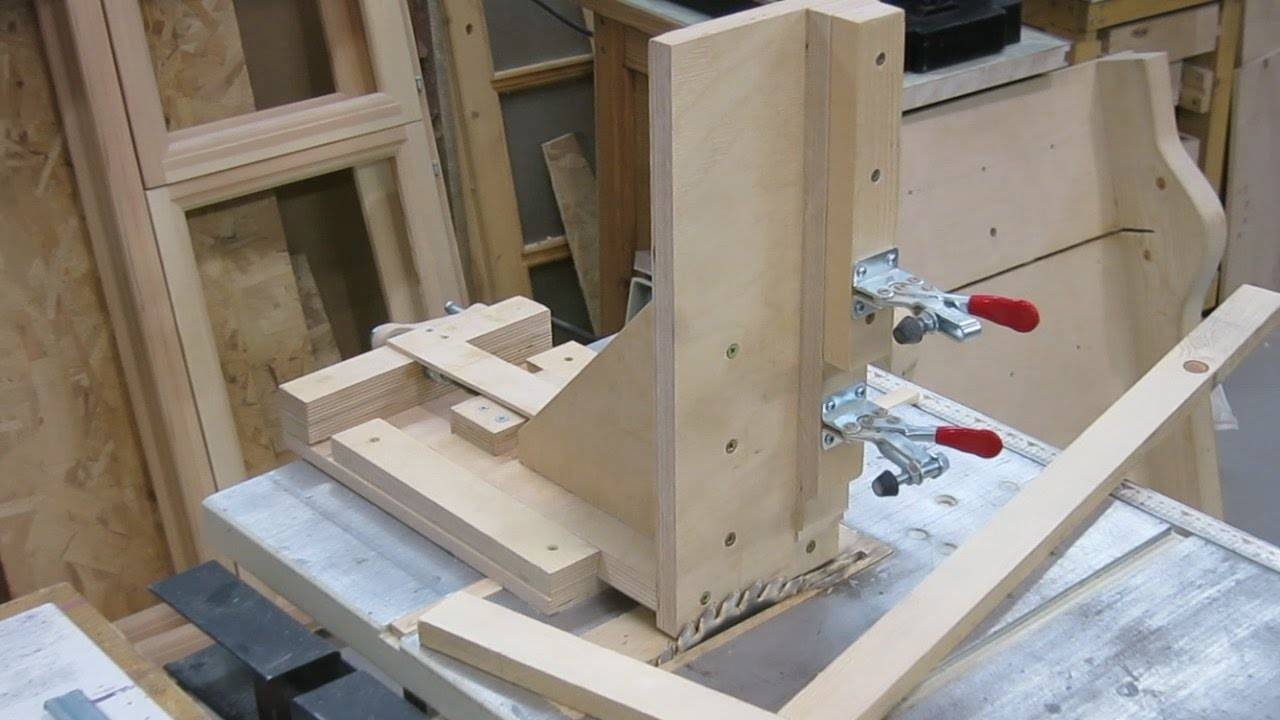

Резак для шипов — Никогда не останавливайтесь в строительстве

Введение

Из множества навыков, которым я научился во время ученичества в Японии, одним из них было то, что скорость и эффективность были так же важны, как и качество работы. Они были неразрывно связаны. Несмотря на то, что в современную эпоху металла, пластика и выбрасываемых товаров они менее распространены, врезные и шиповые столярные изделия, как известно всем столярам, являются вечным методом изготовления каркасов, обеспечивающих прочность и долговечность. Однако их изготовление требует много времени, учитывая, что для получения хорошего и эстетически приятного соединения требуется квадратный/прямоугольный паз и точно подогнанный шип с чистыми выступами. Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

Они были неразрывно связаны. Несмотря на то, что в современную эпоху металла, пластика и выбрасываемых товаров они менее распространены, врезные и шиповые столярные изделия, как известно всем столярам, являются вечным методом изготовления каркасов, обеспечивающих прочность и долговечность. Однако их изготовление требует много времени, учитывая, что для получения хорошего и эстетически приятного соединения требуется квадратный/прямоугольный паз и точно подогнанный шип с чистыми выступами. Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

Исходный материал

Вдохновением для создания этой сборки послужил изображенный здесь станок — комбинированный настольный шипорезный станок Tokiwa Kogyo. Обратите внимание на основной вал, соединяющий полотно настольной пилы слева с шипорезным полотном справа. Эта машина имеет большой регулируемый стол с подвижной направляющей и стержнем регулировки глубины. Обрезка щеки шипа требует, чтобы пользователь установил высоту горизонтального стола на половину толщины материала и установил вертикальную направляющую, смещенную от края материала таким образом, чтобы при вставке заготовки по направлению к лезвию отходы обрезались до плечо. Плечи ранее должны были быть вырезаны вокруг работы в этом месте на пиле с раздвижным столом или в моем следующем лучшем решении, больших салазках пилы с раздвижным столом.

Эта машина имеет большой регулируемый стол с подвижной направляющей и стержнем регулировки глубины. Обрезка щеки шипа требует, чтобы пользователь установил высоту горизонтального стола на половину толщины материала и установил вертикальную направляющую, смещенную от края материала таким образом, чтобы при вставке заготовки по направлению к лезвию отходы обрезались до плечо. Плечи ранее должны были быть вырезаны вокруг работы в этом месте на пиле с раздвижным столом или в моем следующем лучшем решении, больших салазках пилы с раздвижным столом.

В этом проекте я надеялся воспроизвести функциональность этого инструмента для нарезания шипов в качестве отдельного станка, и идея «просто построить один» возникла одновременно с тем, что я заметил изношенные старые тиски с поперечным скольжением, которые будут служить в качестве идеальный механизм управления столом. Возможно, мысль о том, что я не буду создавать его полностью с нуля, была единственной мотивацией, которая мне была нужна, чтобы сорвать производство кроватки и пеленального столика, чтобы создать инструмент, который, надеюсь, ускорит эти проекты.

Преимущество

Почему создание целого инструмента может быть предпочтительнее, чем использование некоторых других доступных методов для нарезания шипов? А именно, приспособление для настольной пилы, есть такие, которые производятся в промышленных масштабах, и их можно довольно быстро изготовить, например, тот, который я сделал для своего первого дверного набора сёдзи. Кроме моего ответа по умолчанию «потому что я хочу создать инструмент, чтобы посмотреть, смогу ли я». Есть несколько явных преимуществ, которые дает шипорез, такой как этот.

Настольная пила неудобна. Нужно зажать материал вертикально и спроектировать салазки, чтобы они скользили вдоль упора настольной пилы. Сила лезвия воздействует на край заготовки, а не на конец, что создает некоторые тревожные крутящие моменты. Работа также вертикальна в воздухе, поэтому высота ограничена высотой потолка. Есть некоторая опасность надевать приспособление на лезвие, так как оно всегда будет выходить с другой стороны и травмировать пользователя, если он не будет осторожен.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.Подрез обеспечивает чистоту соединений. Благодаря подаче конца заготовки как в лезвие, так и по центру на нем кривизна режущего действия используется с выгодой. При правильной регулировке лезвие будет врезаться глубже в центр материала, чем по краям. Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.

Скорость. Нельзя отрицать, что эта машина делает эту задачу очень быстро. Ходовые винты и допуски позволяют повторять настройки даже после их изменения. Кроме того, некоторая предусмотрительность при проектировании работы для обеспечения симметрии шипов может позволить прокручивать детали: вставлять, переворачивать на другую сторону, переворачивать конец за концом и т.

д.

д.

Обратите внимание на дугу окружности в верхней части прямоугольной заготовки. Только вдавливание с конца позволяет это сделать. Настольная пила сделает прямую линию.

Обратите внимание на «подрез» в углу щеки и плеча шипа. Также обратите внимание, что это не распространяется на грани заготовки. Чистый угол и обеспечение того, чтобы края щечного сиденья обеспечивали чистый стык.

Процесс проектирования

Настоящая фишка всего этого хитроумного изобретения заключается в возможности точного позиционирования заготовки как со смещением по горизонтали от лезвия, так и по центру по вертикали. Центральная линия работы должна быть коллинеарна радиусу лезвия. Тиски с поперечным скольжением, которые у меня были, были старой версией нижеприведенных, обычно доступных в таких компаниях, как Harbour Freight. Адаптация этого устройства для вертикального/горизонтального контроля сэкономит много времени при строительстве. По сути, машина была разработана вокруг этого.

По сути, машина была разработана вокруг этого.

Недорогие тиски с поперечным скольжением послужили источником вдохновения и основным компонентом механизма регулировки шипорезного инструмента.

На самом деле, как объясняется в первой части видеоролика о сборке, процесс проектирования заключался в размещении купленных или известных элементов в пространстве и заполнении пробелов нестандартными деталями и рамой: в космосе!

Конструкция рабочего стола и ограждения относительно отвала определила положение поперечных салазок.

Упаковка и положение двигателя определяли расположение вала и шкивов относительно лопасти.

Рама предназначена для соединения всех частей в пространстве. В детали были внесены коррективы, чтобы упростить изготовление, например, немного сдвинули детали, чтобы отверстия на раме совпадали.

Ниже приведены основные детали, которые необходимо было изготовить для сборки. Кроме того, было внесено несколько модификаций в механизм поперечного скольжения. Ходовые винты нужно было отрегулировать для поддержки новых ручек, прорези нужно было фрезеровать для измерительных лент, а различные отверстия для монтажа других деталей требовали резьбы.

Кроме того, было внесено несколько модификаций в механизм поперечного скольжения. Ходовые винты нужно было отрегулировать для поддержки новых ручек, прорези нужно было фрезеровать для измерительных лент, а различные отверстия для монтажа других деталей требовали резьбы.

Посмотреть в полном размере

Блок держателя ограничителя глубины

Посмотреть в полном размере

Рабочее ограждение

Посмотреть в полном размере

Измерительная линия шкалы

Посмотреть в полном размере

Настольный кронштейн

Посмотреть в полном размере

Приводной вал

Посмотреть в полном размере

Рабочий стол

Готовые детали. Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Спроектировав и расположив детали, я мог спроектировать раму, чтобы соединить их все вместе. Ниже приведены визуализации завершенной сборки до изготовления. Для более подробного ознакомления с процессом проектирования ознакомьтесь с первой частью серии видеороликов о сборке, также ссылка на которую приведена ниже.

Изготовление

Два этапа изготовления включали механическую обработку нестандартных деталей, а затем механическую обработку и сварку компонентов рамы. Я решил обработать трубы рамы по длине, чтобы обеспечить очень точную подгонку в процессе сварки. Я предпочел просверлить все монтажные отверстия, как указано в CAD-модели, а не размещать компоненты постфактум на готовой раме. Делая это, я надеялся, что смогу контролировать возможные ошибки в выравнивании компонентов. Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

После того, как все детали были изготовлены, очищены и замаскированы, на них было нанесено несколько слоев грунтовки для травления и обработана серой краской. Удивительно, что чистый слой краски может сделать кучу деталей и объединить их в настоящий инструмент. После основной сборки я изготовил металлический кожух лезвия и пылесборник под лезвием. Окончательная сборка включала установку выключателя питания и подключение двигателя Baldor мощностью 2 л.с.

Модификации деталей поперечных салазок. Эти чугунные детали потребовали нескольких корректировок. На этой картинке я делаю небольшую плоскость, чтобы держать палочку на шкале.

Обработка приводного вала. Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Детали рамы были грубо распилены на ленточной пиле, а затем выровнены по точной длине на фрезерном станке, чтобы подгонка рамы была точной.

Сварка рамы. Детали были выровнены и закреплены на месте, сварены прихватками в сборочных узлах, а затем я сварил все соединения, чтобы ограничить деформацию из-за нагрева.

Некоторые детали были предварительно собраны, а затем замаскированы, и все, включая раму, было загрунтовано и окрашено серой чеканной краской.

Наконец, шкала была установлена на поперечный суппорт, и калибровочная линия была откалибрована по некоторым образцам.

Результаты

Было немного нервно включать его в первый раз, но я был очень доволен результатами. Все вращалось с очень небольшой вибрацией, и потребовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Все вращалось с очень небольшой вибрацией, и потребовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Подача на складе для резки щеки шипа до плечевого среза. Трудно увидеть маленький L-образный стержень, который служит ограничителем глубины.

В тот момент, когда я использую комбинированный диск, который изначально поставлялся с моей настольной пилой, и он работает хорошо, однако в какой-то момент я хотел бы перейти на специальный диск для продольной пилы с квадратными зубьями. Характер этих разрезов означает, что зубья лезвия режут почти перпендикулярно древесным волокнам. Надлежащее режущее лезвие лучше удаляет стружку, и я подозреваю, что режет немного лучше. Конечно, мощности достаточно, и я не заметил никакого замедления. Я мог толкать Silver Maple так быстро, как только мог, и 3600 об / мин справились с этим без особых усилий.

Конечно, мощности достаточно, и я не заметил никакого замедления. Я мог толкать Silver Maple так быстро, как только мог, и 3600 об / мин справились с этим без особых усилий.

Приспособление для нарезки шипов настольной пилой «Сделай сам»

Самый чистый способ нарезать шипы на настольной пиле — поставить заготовки вертикально. Чтобы сделать это безопасно, вам понадобится шипорез, который удерживает детали в вертикальном и надежном положении, когда вы пропускаете их через лезвие.

Приспособление также должно обеспечивать точную регулировку, чтобы вы могли нарезать шипы разных размеров, а затем обрезать их для идеальной посадки в пазу.

Это приспособление удовлетворяет обе цели в пиках. Его верхняя каретка скользит вперед и назад по основанию по паре скошенных направляющих, а боковое перемещение легко настроить с помощью болта с квадратным подголовком и ручки сзади. Зажим с защелкой и упор фиксируют заготовку. Чтобы уберечь блокиратор обратного хода от разрушения лезвия, я добавил сменную планку, которая надевается на скользящий ласточкин хвост. В общем, это обязательное приспособление для любого магазина, так что вот как сделать его для своей пилы.

Зажим с защелкой и упор фиксируют заготовку. Чтобы уберечь блокиратор обратного хода от разрушения лезвия, я добавил сменную планку, которая надевается на скользящий ласточкин хвост. В общем, это обязательное приспособление для любого магазина, так что вот как сделать его для своей пилы.

Сборка основания и несущей пластины

Обрежьте основание, несущую пластину и направляющие полосы (детали с 1 по 3) по размеру. Вспахайте паз глубиной 3/8 дюйма по длине основания, который точно соответствует ширине угловых пазов вашей пилы — позже в нем будет размещена направляющая, которая направляет кондуктор. Просверлите отверстие для болта диаметром 5/16 дюйма насквозь. основание в его центре.

С помощью прямой фрезы диаметром 5/16″ профрезеруйте эту прорезь за серию проходов, поднимая фрезу примерно на 1/8″ при каждом проходе.

С помощью прямой фрезы диаметром 5/16″ профрезеруйте эту прорезь за серию проходов, поднимая фрезу примерно на 1/8″ при каждом проходе. Теперь вернитесь к стандартному лезвию и наклоните его на 20°. Отрежьте короткие концы несущей пластины и один длинный край обеих направляющих. На рисунках показано чтобы дополнительные фаски на этих частях образовывали большое скользящее соединение типа «ласточкин хвост», которое удерживает несущую пластину на основании Привинтите направляющие к основанию с установленной несущей пластиной, затем переместите несущую пластину так, чтобы один край был заподлицо с краем несущей пластины. основание; мы назовем его «передним» краем. Продлите отверстие под болт в основании вверх через пластину. Теперь вы создали начальную точку для фрезерования паза длиной 2-1/4 дюйма по направлению к задней части несущая пластина. В прорези будет находиться болт с квадратным подголовком и прижимная ручка (детали 4 и 5), которые фиксируют каретку на месте во время операций по установке шипов. Подойдите к столу маршрутизатора и заполните этот слот. Затем просверлите неглубокое отверстие диаметром 3/4 дюйма в нижней части основания, чтобы утопить головку болта с квадратным подголовком.

Подойдите к столу маршрутизатора и заполните этот слот. Затем просверлите неглубокое отверстие диаметром 3/4 дюйма в нижней части основания, чтобы утопить головку болта с квадратным подголовком.

Далее, следуя чертежам, изготовьте и прикрепите две распорки ограждения (детали 6) к держателю. Их края длиной 7-1/2 дюйма должны быть на одном уровне с его передним краем. Сдвиньте этот узел каретки обратно на основание. Отрежьте и прикрепите направляющую (деталь 7) к распоркам направляющей; выровняйте ее нижний край с нижней частью направляющей.

Установка каретки на базу

Обрежьте опорный кронштейн (деталь 8) по форме и просверлите сквозное отверстие 15/32″ в месте, указанном на чертежах. Прикрепите кронштейн к верхней части основания сразу за направляющими. Теперь соберите два подшипника. блоки (детали 9). Вставьте их между опорным кронштейном и распорками упора. Эти блоки будут захватывать головку болта с квадратным подголовком (деталь 10), который перемещает каретку вперед и назад. под головку болта с квадратным подголовком, чтобы он мог свободно вращаться в своем отверстии.0140

Прикрепите кронштейн к верхней части основания сразу за направляющими. Теперь соберите два подшипника. блоки (детали 9). Вставьте их между опорным кронштейном и распорками упора. Эти блоки будут захватывать головку болта с квадратным подголовком (деталь 10), который перемещает каретку вперед и назад. под головку болта с квадратным подголовком, чтобы он мог свободно вращаться в своем отверстии.0140

Отметьте центральную точку этого отверстия под болт, просунув сверло 15/32″ через отверстие в опорном кронштейне и проткнув задний подшипниковый блок. В этом блоке имеется отверстие под болт 5/16″ и зенковка для головки болта ( см. чертежи). Теперь просверлите эти отверстия.

Длинный болт с квадратным подголовком будет вращаться внутри блоков подшипников, если вы стачиваете или спиливаете «лыски» под его головкой. Когда это будет сделано, прикрепите передний несущий блок к распоркам забора, проденьте болт через задний блок, склейте и прикрутите два блока вместе. Сначала я намазал ложку восковой пасты в расточенное отверстие головки болта, чтобы облегчить его закручивание.

Сначала я намазал ложку восковой пасты в расточенное отверстие головки болта, чтобы облегчить его закручивание.

Последним этапом установки каретки является ввинчивание резьбовой вставки (деталь 11) в отверстие опорного кронштейна, которое вы просверлили ранее. Наденьте держатель на основание, зацепите болт с квадратным подголовком и вставьте его. Закрутите болт достаточно глубоко, чтобы можно было закрутить контргайку и регулировочную ручку (детали 12 и 13). Проверьте действие каретки, повернув ручку в обоих направлениях. Если все работает гладко, снимите каретку, отшлифуйте детали и нанесите покрытие.

Установка каретки на основание

Здесь автор фрезерует, затем отрывает две окантовочные полосы от более широкого куска заготовки.

Здесь автор фрезерует, затем отрывает две окантовочные полосы от более широкого куска заготовки. Пока покрытие сохнет, смонтируйте упор заготовки и кромочную планку (детали 14 и 15). Я проложил штифт «ласточкин хвост» вдоль переднего края упора и соответствующий паз «ласточкин хвост» в кромочной планке, чтобы эти части подошли друг к другу. Сделайте несколько кромочных полос, пока вы это делаете — они будут пережеваны лезвием во время шипования. Вы можете обрезать поврежденную часть и повторно использовать окантовку несколько раз, сдвинув ее дальше до упора. Когда полоска станет слишком короткой, чтобы работать должным образом, переключитесь на новую полоску.

С помощью пары болтов с квадратным подголовком и ручек (детали 16) закрепите упор на упоре и вставьте кромочную планку на место. Оберните свой удобный новый зажим для шипов деревянной направляющей (деталь 17) для углового паза — прикрепите его короткими винтами, ввинченными в основание.

Главная сложность при этом – правильный выбор конденсатора. Его емкость должна соответствовать мощности движка.

Главная сложность при этом – правильный выбор конденсатора. Его емкость должна соответствовать мощности движка.