Работающий станок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Работающий станок

Cтраница 1

Работающий станок не должен оставаться без присмотра. При уходе с рабочего места даже на короткий промежуток времени и при окончании работы станок необходимо отключить. [1]

График нагрузка-перемещение работающего станка можно построить, основываясь на том, что при обработке эксцентричной заготовки за один оборот оправки глубина резания изменяется постепенно, а пропорционально изменению глубины резания изменяются и составляющие силы резания. [2]

Ликвидационная стоимость работающего станка релевантна к такого рода решению, ибо она повлияет на результат выбора, являясь величиной, различающей изучаемые варианты. [3]

Строго запрещается оставлять работающий станок без наблюдения. [4]

В заводских условиях на работающий станок действует широкий Спектр частот возбуждающих колебаний ( резание, ковка, другие технологические процессы), значительно различающихся по величине и направлению. Близость или совпадение с частотой возбуждающих колебаний даже одной из шести частот какой-либо детали, узла или всего станка в целом приводит к неоправданно быстрому снижению точности и производительности станка, уменьшению срока его службы. Четкое распределение объемов и масс вокруг основной принятой геометрической оси станка приводит к созданию простых монолитных форм и, как следствие, к сужению ширины спектра частот собственных колебаний всего станка в целом. [7]

Запрещается оператору отлучаться от работающего станка. [8]

График нагрузка — перемещение работающего станка можно построить, основываясь на том, что при обработке эксцентричной заготовки за один оборот оправки глубина резания изменяется постепенно, а пропорционально изменению глубины резания изменяются и составляющие силы резания. [9]

Согласно определению релевантных данных остаточная стоимость работающего станка нерелевантна, так как это прошлые затраты, на которые мы повлиять уже не в состоянии. Следовательно, при решении проблемы замены оборудования данные об остаточной стоимости можно исключить из анализа. [10]

Станочнику-оператору категорически запрещается отлучаться во время работы от

Воспрещается передавать заготовки, детали и другие предметы через работающий станок. [12]

Представленный расчет произведен для условий, когда каждый автономно работающий станок базового варианта обслуживает один рабочий. [13]

Коммерческая скорость бурения ( м / ст. — мес) характеризует углубление па один работающий станок за месяц с учетом затраты времени на основные, вспомогательные и непроизводительные операции и процессы. [14]

Приняв решение перевесить некрасиво висевшую табличку, оператор подошел к скважине № 602, не остановив станок-качалку, и влез на пирамиду работающего станка. [15]Страницы: 1 2 3

www.ngpedia.ru

Работающий станок — Большая Энциклопедия Нефти и Газа, статья, страница 2

Работающий станок

Cтраница 2

Во время работы на станке необходимо поддерживать порядок, не загромождать рабочее место ненужными инструментами и деталями. Оставлять без надзора работающий станок не разрешается; при отходе or станка электродвигатель следует выключать. [16]

Замкнутая СМО с одним каналом и m источниками заявок. Интенсивность потока требований каждого работающего станка равна К. Если станок вышел из строя в момент, когда рабочий свободен, он сразу же поступает на обслуживание. Если он вышел из строя в момент, когда рабочий занят, он становится в очередь и ждет, пока рабочий освободится. Интенсивность потока заявок, поступающих к рабочему, зависит от того, сколько станков работает. Найти финальные вероятности состояний, среднее число работающих станков и вероятность того, что рабочий будет занят. [17]

Замкнутая СМО с одним каналом и т источниками заявок. Интенсивность потока требований каждого работающего станка равна А. Если станок вышел из строя в момент, когда рабочий свободен, он сразу же поступает на обслуживание. Если он вышел из строя в момент, когда рабочий занят, он становится в очередь и ждет, пока рабочий освободится. Интенсивность потока заявок, поступающих к рабочему, зависит от того, сколько станков работает. Найти финальные вероятности состояний, среднее число работающих станков и вероятность того, что рабочий будет занят. [18]

При прекращении работы станок выключают. Не разрешается оставлять без наблюдения работающий станок. По окончании работы станок останавливают, рубильник выключают, производят очистку от стружки, отходов и смазку. [19]

Одна машиностроительная фирма эксплуатирует сложный станок, который иногда работает вполне исправно, а иногда нет. Обозначим через; 0 состояние исправно работающего станка, а через j 1 состояние, когда станок нуждается в ремонте. Определить истинное состояние станка можно лишь с помощью дорогостоящих испытаний деталей, обработанных на нем в течение дня. Обозначим через / затраты на проведение таких испытаний. В результате ремонта станок с гарантией переводится в полностью исправное состояние, причем стоимость ремонта составляет R единиц. [20]

Если предполагаемый ток, который будет проходить через прибор, затруднительно определить, то это осуществляется пробным путем. Для этого замыкается накоротко выключатель S5 и определяется фактическая сила тока по контрольному амперметру А

Кинематомер не требует в процессе контроля многократных прерывистых поворотов стола, осуществляемых вручную, а проверяет непрерывно работающий станок, приводимый в движение его главным мотором. Это исключает возникновение вредных для измерения инерционных усилий в звеньях кинематической цепи и соответствующих им натягов или зазоров, деформаций и изменений толщины смазочных слоев, снижающих точность измерений, особенно при контроле крупных станков. [22]

Автоматизация электроприводов и производственных процессов, создание современных методов автоматического управления, регулирования и контроля, разработка сложных автоматизированных электроприводов и комплексной механизации и автоматизации производства приводит к значительному повышению производительности труда. На рис. 1 — 13 представлен общий вид копировально-фрезерного полуавтомата, который с помощью электромеханического управления позволяет осуществлять производство деталей по заданной модели, без непосредственного участия рабочего, функции которого сводятся лишь к наладке и контролю за действием автоматически работающего станка. [24]

Автоматизация электроприводов и производственных процессов, создание современных методов автоматического управления, регулирования и контроля, разработка сложных автоматизированных электроприводов и комплексной механизации и автоматизации производства приводят к значительному повышению производительности труда. На рис. 1 — 13 представлен общий вид современного копировально-фрезерного полуавтомата, который с помощью электромеханического управления позволяет осуществлять производство деталей по заданной модели, без непосредственного участия рабочего, функции которого сводятся лишь к наладке и контролю за действием автоматически

Ниже рассматриваются основные положения расчета на виброустойчивость рукавных станков для шлифования и полирования облицовочного камня. В частности, приводится методика расчета динамических характеристик упругой системы этих станков. Работающий станок, с точки зрения динамики, представляет активную, энергетически замкнутую систему. [26]

До начала работы необходимо тщательно осмотреть станок, проверить его исправность и, если нуж о, смаяэть. Во время работы на рабочем месте следует поддерживать порядок, не загромождать его ненужными инструментами и деталями. Оставлять без надзора работающий станок запрещается; пин уходе даже на непродолжительное время электродвигатель станка следует выключать. [27]

Человек не имеет органов, которыми он мог бы почувствовать, находится ли данная часть установки под напряжением или нет. Когда человек имеет дело с другими видами энергии, он в большинстве случаев видит или чувствует опасность и поэтому может избежать ее. Так, человек чувствует тепло от раскаленного металла и запахи веществ, слышит стук работающего станка, видит движущиеся части машин, приближение автомобиля, поэтому он может своевременно принять необходимые меры предосторожности. Электричество же не воздействует на органы чувств до момента соприкосновения с частями, находящимися под напряжением, и человек не может предвидеть грозящей ему опасности. [28]

Вынужденные колебания станка без резания, на холостом ходу, называются колебаниями холостого хода. Воздействие этих ошибок на

В противоположность этому динамическая характеристика станка становится неблагоприятной, если движущиеся элементы испытывают колебания в направлении подачи. При увеличении скорости подачи толщина масляной пленки возрастает из-за гидродинамических явлений в направляющих, что приводит к уменьшению демпфирования. Результаты исследования, представленные на рис. 22, показывают, как сильно может уменьшаться демпфирование системы при увеличении скорости подачи. Из изложенного следует, что достаточно полное представление о станке можно составить лишь в том случае, если известны динамические характеристики работающего станка. Во многих случаях оказывается неоправданным допущение, что для подобного заключения достаточно ис -: ледование неработающего станка. Часто удается обнаружить слабые места только во время движения узлов станка. В этом случае исследование системы при стохастическом возмущении оказывается хорошим методом оценки. [30]

Страницы: 1 2 3

www.ngpedia.ru

Как работать на станке без отдачи

Отдача может возникнуть на любом станке, когда быстро вращающийся режущий инструмент захватывает заготовку и бросает ее в вашу сторону. Это приводит в лучшем случае к испугу, а в худшем — к тяжелой травме. Понимание причин такого явления станет первым шагом для предупреждения травм, а также повреждения оборудования и деталей. Только правильно настроив станки и электроинструменты и соблюдая все предосторожности, можно избежать этого.

В этой статье мы расскажем о четырех потенциальных источниках опасности, при работе которых велик риск возникновения отдачи. Это круглопильный станок, фрезер, торцовочная пила и строгально-фуговальный станок. Независимо от типа оборудования, все режущие инструменты (пильные диски, строгальные ножи и фрезы) должны быть острыми и чистыми для снижения трения. Чистые резцы легче внедряются в древесину, не застревая в ней, и это уменьшает вероятность возникновения отдачи.

При упоминании об отдаче столяры первым делом вспоминают о пильном станке, так как он может превратить любой кусок древесины — большой или маленький — в опасный снаряд.

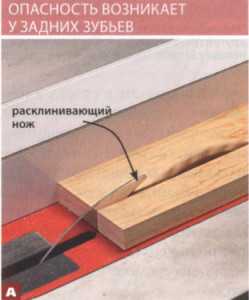

Как это происходит. При вращении диска зубья в его задней части поднимаются вверх по дуге из-под стола. Покоробленная доска, неправильно установленный продольный упор, ошибка оператора или внутренние напряжения в материале могут стать причиной контакта заготовки с этими зубьями. Заготовка приподнимается и захватывается еще большим числом зубьев, которые толкают ее вверх и вперед по направлению к оператору.

При продольных распилах пользуйтесь расклинивающим ножом, который не дает заготовке сдвинуться в сторону и быть захваченной поднимающимися зубьями.

Как этого избежать. Всегда используйте расклинивающий нож, чтобы предотвратить контакт доски с зубьями на заднем крае пильного диска (фото А). При поперечных распилах расклинивающий нож не позволит диску повредить заготовку и обрезок. При продольном пилении он предотвращает смыкание краев распила, удерживая его раскрытым, и заготовка проходит мимо задних зубьев, не задевая их. Правильный выбор пильного диска тоже имеет значение. Прочтите раздел «Ограничители уменьшают риск отдачи». Если в конце распила каждый раз слышен характерный звенящий звук, это явный признак того, что продольный упор и диск не параллельны пазу для поперечного упора в пильном столе. Изучите руководство по настройке своего пильного станка и сделайте необходимые регулировки. Когда эти три элемента установлены параллельно друг другу, доски не будут застревать между диском и упором при продольных распилах, а при поперечных материал будет контактировать с зубьями только в передней части диска.

Но даже при правильной настройке пильного станка многое зависит от действий оператора. При продольном пилении используйте пружинные или гребенчатые прижимы, когда это возможно, для плотного прижатия заготовок к пильному столу и продольному упору только перед диском. Пользуйтесь толкателем, обеспечивающим надежное прижатие заготовки и повышающим безопасность работы (фото В).

Длинный вырез на кромке обрезка доски образует выступ, помогающий толкать заготовку вниз, вперед и в сторону продольного упора.

Закрепите на продольном упоре Г-образный упор длиной 50 мм, а затем сдвиньте продольный упор на 50 мм дальше от диска. Коснитесь торцом заготовки Г-образного упора, прежде чем сделать поперечный распил.

При поперечных распилах никогда не используйте продольный упор как ограничитель длины. Зажатый между ним и пильным диском обрезок будет отброшен назад. Вместо этого сделайте отдельный Г-образный упор и закрепите его на продольном упоре перед диском (фото С). Это позволит отпилить несколько деталей одинаковой длины и создаст безопасное пространство для них позади диска.

Случалось ли вам из последних сил удерживать вращающийся фрезер или заготовку на фрезерном столе? Непредвиденная случайность чаще всего является следствием неправильных действий, и этого нетрудно избежать.

Как это происходит с фрезером в руках. При попытке удалить за один проход слишком много материала фрезеру не хватает мощности, и он сбавляет обороты. При снижении момента резцы уже не срезают древесину тонкими слоями, а ударяют по ней, и фрезер отскакивает от заготовки. То же самое происходит, когда на пути фрезы встречается твердый сучок или посторонний объект, такой как гвоздь или шуруп.

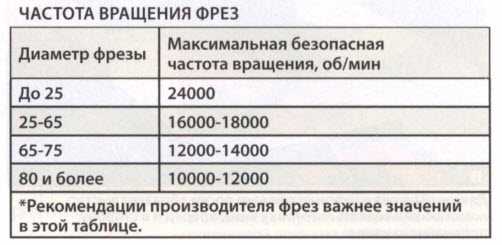

Как этого избежать. Фрезы с ограничителем существенно уменьшают вероятность отдачи, не давая резцам внедряться в материал глубоко (см. рисунки вверху) Чтобы еще больше снизить риск, устанавливайте для каждого типа фрезы максимальную безопасную частоту вращения (см. таблицу внизу), и это положительно скажется на результате обработки. Также широкие или глубокие профили следует фрезеровать за несколько проходов, увеличивая глубину не более чем на 3 мм.

Как это происходит на фрезерном столе. Если при фрезеровании с ручной подачей используется фреза с подшипником (фото D), отдача возникает почти всегда. Когда резцы внедряются в материал, подшипник еще не касается кромки и не поддерживает заготовку. Фреза может войти глубже, чем вы рассчитывали, и заготовка будет отброшена назад. Чем больше открытая часть фрезы, тем сильнее будет удар.

Когда заготовка не касается подшипника, трудно контролировать заготовку и глубину фрезерования. Как только заготовка коснется вращающейся фрезы, она будет резко отброшена в сторону.

Пока заготовка не коснется подшипника, стержневой упор будет служить точкой опоры и позволит управлять скоростью погружения фрезы в материал.

Косые зубья гребенчатых прижимов справятся с отдачей, позволяя даже в случае ее возникновения полностью контролировать процесс.

Как этого избежать. Установите стержневой упор (фото Е) или, если в вашем фрезерном столе нет резьбового отверстия, закрепите струбциной узкий обрезок на расстоянии 50 мм от фрезы. Прижмите заготовку к стержневому упору или концу обрезка и медленно поворачивайте, направляя ее на вращающуюся фрезу, чтобы глубина фрезерования увеличивалась плавно, и вы могли контролировать процесс. Когда кромка заготовки коснется подшипника, можно отвести заготовку от стержневого упора и продолжить фрезерование. Как и при фрезеровании вручную, посторонние объекты, сучки или места, где древесные волокна резко меняют направление, могут стать причиной отдачи. В дополнение к фрезам с ограничителем и многопроходному методу фрезерования пользуйтесь гребенчатыми прижимами, устанавливая их перед фрезой и позади нее (фото F). Это уменьшает вероятность отдачи и силу удара, позволяет лучше контролировать процесс и улучшает качество фрезерованной поверхности.

Можно предотвратить отдачу на торцовочной пиле, правильно ее оснастив и освоив навыки безопасной работы.

Как это происходит. Внутренние напряжения в материале, высвобождающиеся во время распила, или недостаточно плотное прижатие заготовки к столу и упору могут привести к смыканию краев пропила и захвату заготовки зубьями диска. Так как диск вращается в направлении упора, а головка пилы может качаться вверх-вниз, отдача толкает головку вверх. При этом заготовка может полететь 8 вашу сторону. Короткие обрезки могут застрять между диском и упором или вылететь через просвет в упоре.

Если между заготовкой и упором за линией распила имеется зазор, пильный диск при вращении будет зажат краями распила.

Упор поддержит заготовку вблизи диска, а прижим не даст ей сдвинуться или приподняться во время распила или после.

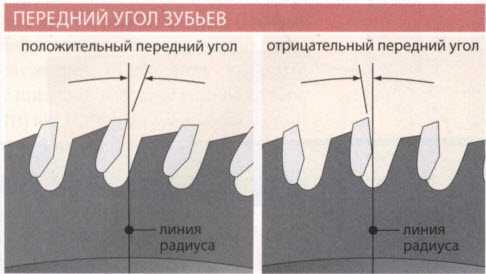

Как этого избежать. Прежде всего, зафиксируйте заготовку так, чтобы она была плотно прижата к столу, а отпиленная часть не качнулась неожиданно при завершении распила. Закрепите заготовку, чтобы между ней и упором не было зазоров в зоне пильного диска (фото G). Для избавления от зазора часто достаточно перевернуть кривую доску (фото H). Если возможно, фиксируйте прижимом ту часть заготовки, которая должна остаться, чтобы она не сдвигалась. Не прижимайте обрезок, и он свободно отскочит от диска, если будет иметь кривизну. При раскрое досок на одинаковые отрезки с использованием стопора-ограничителя длины плотно прижимайте рукой участок между диском и стопором или пользуйтесь прижимом. Вероятность возникновения отдачи зависит и от правильного выбора пильного диска. Следует предпочесть диски с 60 или более зубьями, у которых каждый зуб снимает лишь тонкий слой материала. Специальные диски для торцовочных пил имеют почти вертикальный, а иногда и отрицательный передний угол зубьев, чтобы они не могли подобно когтям подцепить заготовку (см. рисунок внизу). Прежде чем опустить диск в материал, дождитесь, пока он наберет обороты, а чтобы скорость пиления была постоянной, особенно у пил с маломощным мотором, используйте тонкий диск. Он удаляет меньше материала, и для этого требуется меньшая мощность. Следует знать, что пилы с так называемой «протяжкой» требуют больше внимания, чем обычные торцовочные пилы, и работа сними имеет свои особенности. Перед тем как начать распил, необходимо полностью выдвинуть на себя головку с пильным диском, поднять ее и расположить диск перед заготовкой. Включите пилу и опускайте диск, одновременно двигая его назад. Тогда зубья будут входить в материал в направлении главной подачи. Не тяните диск на себя во время пиления — это приводит к выходу диска из пропила, и он устремится к вам.

На дисках с положительным передним углом (слева) зубья сначала касаются материала кончиком. При отрицательном переднем угле (справа) кончик входит в контакт последним.

Пилы с протяжкой, как и обычные торцовочные пилы, могут делать простые распилы с погружением диска без перемещения головки по направляющим. Перед тем как сделать такой распил, сдвиньте головку назад до упора и зафиксируйте направляющие, чтобы полностью исключить случайное перемещение диска вперед.

Закройте зазоры в столе и упоре с помощью накладок из 6-миллиметрового материала, закрепив их двухсторонним скотчем. Чтобы диск мог опуститься до конца, накладка упора не должна быть слишком высокой.

Если длина обрезков менее 50 мм, добавьте простые противоскольные накладки, прикрепив их к столу и упору двухсторонним скотчем (фото I). Просвет в упоре будет закрыт, и обрезки не будут застревать между частями упора или вылетать назад, ударяясь о другие части станка или стену и рикошетом попадать в вас.

Когда быстро вращающийся вал с ножами удаляет материал по всей ширине доски, строгально-фуговальный станок может отбросить ее назад, если вы не соблюдаете несколько простых правил.

Как это происходит. Вращение ножевого вала приподнимает заготовку и толкает ее назад. Если толщина снимаемой стружки слишком большая, ножи не справляются и отбрасывают доску обратно. Чрезмерный съем материала может случиться внезапно, когда передний край доски наклоняется вниз в начале прохода.

Как этого избежать. При строгании заготовок шириной до 75 мм толщина снимаемого слоя должна быть не более 3 мм, а при обработке более широких досок — не более 1,5 мм, чтобы ножи станка могли справляться с нагрузкой. Будьте особенно внимательны при фуговании коротких кусков (300 мм и менее), чтобы избежать их наклона при подаче на ножевой вал, и никогда не обрабатывайте заготовки короче 200 мм. Помните, что передний край или угол заготовки с заметным выступом или выпуклостью может попасть в зазор между ножами и передним столом станка, и это вызовет отдачу. Чтобы этого не случилось, начните проход, опустив передний конец на задний стол и обработайте только задний конец доски (см. рисунок внизу). Сделайте несколько проходов для получения относительно плоской поверхности, которая будет стабильно удерживать доску после того, как вы ее развернете.

Делая проход, никогда не меняйте направление подачи — при движении заготовки назад в одном направлении с ножами возникает отдача. Подавать доску удобнее с помощью толкателя, выступ которого цепляется за торец (фото J). Он позволит лучше контролировать процесс и убережет руки в случае отдачи.

Толкатель можно купить или сделать самостоятельно. Выступ, упирающийся в торец заготовки, помогает двигать доску вперед и одновременно плотно прижимать ее к столу.

При подаче не следует прилагать большого усилия. Ножи должны легко срезать древесину, и (если они острые) вам не нужно напрягать мышцы, двигая заготовку вперед и прижимая ее. Если чувствуете, что заготовку приходится толкать с усилием, замедлите подачу и завершите проход, а затем выключите станок. Внимательно осмотрите все ножи, проверяя их остроту, и замените их, если требуется. Если ножи острые, уменьшите глубину строгания.

Строгание торцевых поверхностей увеличивает вероятность возникновения отдачи, и, к счастью, есть наглядный пример, чтобы понять причину этого. Проведите ребром ладони по торцу щетинной кисти или щетки, и вы поймете, что происходит, когда ножи перерезают поперек концы древесных волокон. Для выравнивания торцов доски или щита используйте пильный станок, ручной рубанок или установите в цангу фрезера прямую фрезу и сделайте проход вдоль направляющей.

Возможно, Вас заинтересует:

stroyboks.ru

Как работает печатный станок Гутенберга: видео

Многие примерно представляют себе как работает современный печатный станок. Но его далекий европейский предок, печатный пресс Гутенберга, имеет довольно мало общего со своим потомком. О технике работы на этом старинном устройстве мы сегодня и поговорим.

Принято считать, что первопроходцем книгопечатания в Европе был Иоганн Гутенберг, собравший первый станок в середине 1440-х годов на основе винодельческого пресса. Конечно, после этого технология многократно совершенствовалась, но сегодня мы можем наглядно увидеть работу того самого устройства благодаря Музею истории печати в Крэнделле.

Первым делом мастер смазывает чернилами (на масляной основе, чтобы не стекали с металла) специальные пресс-подушки, обитые гусиной кожей. Важно равномерно распределить жидкость по всей рабочей поверхности, иначе некоторые буквы не отпечатаются или расплывутся. После этого точными вертикальными движениями чернила наносятся на печатную заготовку — таблички с вырезанным на них текстовым трафаретом.

Следующий этап — непосредственно печать. Бумага в эпоху Средних веков была очень дорогой, поэтому печатники нередко использовали в качестве материалов для страниц папирус или тонко выделанную кожу. Закрепив лист бумаги, мастер плотно прижимает его к трафарету и при помощи рычажного механизма опускает пресс. После этого остается лишь снять готовый лист с текстом, разрезать его на страницы и повторить процесс.

Такой тип книгопечатания не только медленный сам по себе, но еще и требует значительной концентрации на каждой стадии, а также приложения физических усилий — крутить рычаги пресса целый день весьма утомительно. Не будем забывать про то, что переплеты тоже изготавливали вручную, что делало книги редким и весьма дорогим товаром, который в XV веке мог позволить себе далеко не каждый. Впрочем, мы должны лишний раз поблагодарить Гутенберга за его труд, — ведь именно благодаря его изобретению литература в итоге получила такое массовое распространение.

www.popmech.ru

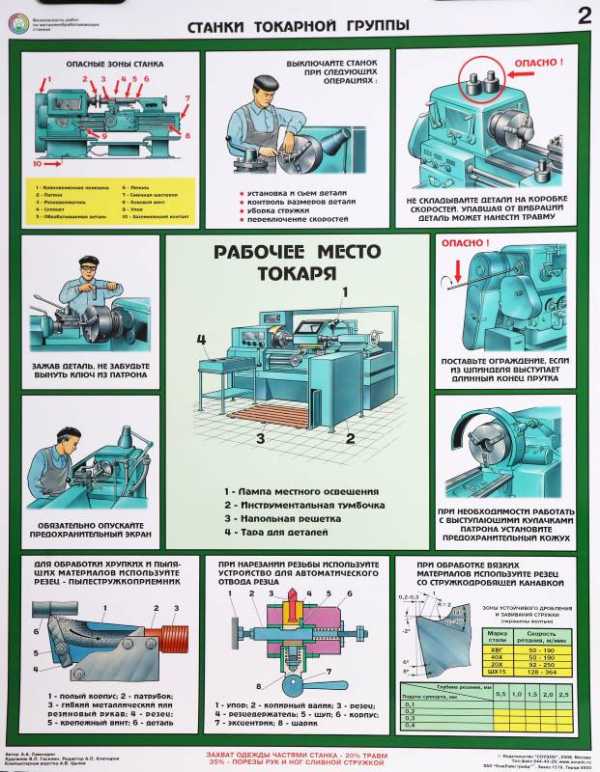

Правила по технике безопасности при работе на токарном станке

Рабочее место у токарного станка – это место с повышенной опасностью. Вращающиеся с огромной скоростью заготовки и части машины, отлетающая стружка, напряжение 380 Вольт представляют угрозу жизни и здоровью человека. Поэтому правила техники безопасности при токарных работах по дереву и металлу – это первое, что должен знать работник.

Скачать инструкцию по технике безопасности при работе на токарных станках

Общие положения

- К токарным работам допускаются совершеннолетние лица, изучившие необходимые инструкции и получившие инструктажи: вводный и на рабочем месте.

- Токарь должен быть обеспечен спецодеждой: халатом или костюмом, ботинками, очками.

- Работник должен выполнять только те задания, которые были поручены мастером.

- Работы производить в чистой отремонтированной спецодежде на исправных станках, к которым есть допуск.

- На рабочем месте должна быть чистота и порядок.

- Запрещается загромождать проходы.

- Приём пищи, и курение разрешается в специально отведённых местах в определённое время.

- Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

- Токарь должен соблюдать правила личной гигиены.

Техника безопасности перед началом работы

Перед началом работы на токарном станке нужно придерживаться следующих правил техники безопасности:

Спецодежда токаря:

- одежда должна быть полностью застёгнута, без свисающих частей. Особое внимание надо уделять рукавам, манжеты которых должны плотно прилегать к конечностям;

- обувь должна быть плотно прилегающей, закрытой и на жёсткой подошве;

- головной убор должен плотно закрывать волосы и не иметь свисающих концов;

- очки должны быть необходимого размера, прозрачные, с бесцветными не повреждёнными линзами.

- Готовность станка:

- наличие заземления, защитных щитков, ограждений, кожухов;

- наличие необходимого инструмента, а также крючков для отвода стружки, трубок и шлангов для подвода охлаждающей жидкости, щитков для отражения брызг эмульсии;

- отсутствие чего-либо в патроне, корыте или на станке (стружки, заготовок, эмульсии).

- отрегулировать освещение на станке.

- Пробный пуск:

- удостовериться, что запуск не угрожает ни чьей безопасности;

- на холостом ходу проверить работоспособность всех органов управления агрегата, систему смазки и охлаждения.

- Постоянный контроль:

- каждый пуск станка не должен угрожать чьей-либо безопасности;

- не допускать разбрызгивания масла и охлаждающей жидкости;

- контролировать нахождения всех рукояток и переключателей в нейтральном положении.

ТБ во время токарных работ

Во время работы на токарном станке нужно соблюдать правила безопасности:

- Контролировать надёжное закрепление заготовки, режущего инструмента и нахождение торцевого ключа в специально отведённом месте.

- Устанавливать мужчинам заготовки весом больше 16 кг и женщинам более 10 кг разрешается с помощью специальных подъёмных устройств.

- Следить за своевременным удалением стружки из зоны резания с помощью стружколомов, специальных крючков, щёток.

- Контролировать слив охлаждающей жидкости из корыта станка.

- Следить за смазкой центра задней бабки.

- Запрещается:

- передавать что-либо через работающий станок;

- удалять стружку руками или струёй воздуха;

- поддерживать и ловить отрезаемую заготовку руками;

- останавливать патрон с помощью рук или предметов;

- производить уборку работающего станка;

- класть какие-либо предметы на станок;

- работать в рукавицах или перчатках;

- облокачиваться о станок;

- измерять вращающуюся деталь;

- смазывать детали и центры тряпкой;

- отходить от работающего станка.

- Необходимо:

- пользоваться центрами задней бабки, если длина детали превышает 2 диаметра заготовки или при работе на высоких скоростях;

- пользоваться люнетами, если длина детали превышает двенадцатикратный диаметр заготовки или при работе на высоких скоростях;

- использовать специальные резцы с заточкой, если производится обработка вязких металлов;

- использовать стружкоотводы при резке хрупких металлов;

- пользоваться только специальными подкладками под резец соответствующего размера.

Нестандартные ситуации

Если при токарных работах по дереву или металлу появилось электрическое напряжение на металлических частях, ощущается вибрация, исчезла одна фаза, чувствуется запах дыма или возникла какая-нибудь другая опасная или нестандартная ситуация угрожающая выходом из строя оборудования или угрожающая здоровью людей, необходимо выключить станок и сообщить мастеру.

При возникновении пожара необходимо прекратить работы и приступить к тушению с помощью спецсредств.

В случае исчезновения освещения, необходимо оставаться на рабочем месте до возобновления подачи электричества.

Только строгое соблюдение правил техники безопасности при токарных работах не будет подвергать опасности жизнь и здоровье людей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Какая расшифровка у ЧПУ аббревиатуры и как работают станки на основе ЧПУ

Многие начинающие мастера по изготовлению мебели сталкиваются с необходимостью создания фасадов на основе плит МДФ. Причем требования к изделиям в условиях высокой конкуренции – достаточно высоки.Изделия должны быть качественными, отвечать современным стандартам и трендам, кроме того, чтобы иметь стабильный поток клиентов, их заказы предприниматель должен выполнять как можно быстрее. Сделать работу качественно и быстро можно лишь при условии применения технологичных приспособлений для работы. В данном случае – это станки с ЧПУ. Что они представляют собой и как работают, мы и расскажем ниже.

Что означает данная аббревиатура?

Расшифровка этого понятия такая: Числовое Программное Управление. То есть, станок, работающий на числовом программном управлении, способен совершать те или иные действия, которые ему задаются при помощи специальной программы. Параметры работы станка задаются посредством цифр и математических формул, после этого он выполняет работу согласно указанным программой требованиям. Программа может задавать такие параметры, как:

- мощность;

- скорость работы;

- ускорение;

- вращение и многое другое.

Особенности станков с ЧПУ

Техника создания мебельных деталей на современном приборе данного типа включает в себя несколько этапов работы:

- формируется модель будущей заготовки посредством специальных графических программ на компьютере, она может быть выполнена как в двухмерном, так и трехмерном виде;

- с помощью специальной программы для оборудования с ЧПУ готовая модель отцифровывается в управляющую программу;

- далее файл с управляющей программой вводят в память ЧПУ, и станок приступает к выполнению работы.

Все механические действия, которые выполняет оборудование, являются воплощением последовательности, которая прописана в управляющей программе.

Современные станки с ЧПУ являются сложными электромеханическими приборами и требуют квалифицированного применения. В основном работа станка осуществляется посредством двух человек:

- наладчика;

- оператора станка с ЧПУ.

Наладчику вверяется более сложный массив работы, он выполняет действия по наладке и переналадке прибора, а оператор должен следить за рабочим процессом и осуществлять легкую наладку.

Действия наладчика и оператора станка с ЧПУ

Этапы работы наладчика выглядят следующим образом:

- подбор режущего инструмента согласно карте, проверка его целостности и заточки;

- подбор по карте наладки заданных размеров;

- установка режущего инструмента и зажимного патрона, проверка надежности крепления заготовки;

- установка переключателя в положение «От станка»;

- проверка рабочей системы на холостом ходу;

- введение перфоленты, которое проводится после проверки лентопротяжного механизма;

- проверка правильности заданной программы для пульта и станка ЧПУ и системы световой сигнализации;

- крепление заготовки в патрон и установка переключателя в режим «По программе»;

- обработка первой заготовки;

- измерение готовой детали, внесение поправок на специальные переключатели-корректоры;

- обработка детали в режиме « По программе» второй раз;

- осуществление замеров;

- перевод переключателя режима в положение «Автомат».

На этом процесс наладки окончен и к работе приступает оператор станка ЧПУ. Он должен выполнить такие действия:

- менять масла;

- чистить рабочую зону;

- смазывать патроны;

- проверять станок на пневматику и гидравлику;

- проверять точные параметры оборудования.

Перед тем как приступить к работе, оператор станка ЧПУ должен проверить его на работоспособность посредством специальной тестовой программы, также ему следует убедиться в том, что подана смазочная жидкость и в том, что в гидросистеме и ограничивающих упорах присутствует масло.

Помимо этого, он должен проверить, насколько надежно крепление всех приборов и инструментов, а также то, насколько мебельная заготовка соответствует заданному технологическому процессу станка. Далее следует провести замеры на предмет возможных отклонений от точности настройки нуля на приборе и других параметров.

И только после этих манипуляций можно включать сам станок ЧПУ:

- заготовку устанавливают и закрепляют;

- потом вводится программа работы;

- в считывающее устройство заправляется перфолента и магнитная лента;

- нажимаем «Пуск»;

- после того как первая деталь обработана, производятся ее замеры на предмет соответствия с заданной ранее моделью.

Сферы применения станков с ЧПУ

Станки на основе ЧПУ применяются в разных отраслях по оказанию услуг и производстве:- для обработки древесины и плит из дерева;

- для обработки пластика;

- камней;

- сложных изделий из металла, включая ювелирные изделия.

Приборы с ЧПУ имеют ряд таких функций, как:

- фрезерование;

- сверление;

- гравировка;

- распил;

- лазерная резка.

Некоторые модели станков с ЧПУ имеют возможность совмещать одновременно разные виды обработки материалов, тогда их называют обрабатывающими центрами на основе ЧПУ.

Преимущества станков с ЧПУ

Применение на производстве станков и обрабатывающих центров на основе ЧПУ позволяет вовремя выполнить такие работы, которые бы без их использования были неосуществимыми. Например, при производстве таким способом мебельных фасадов из МДФ, можно выполнить сложные рельефные декоры, которые вручную сделать просто невозможно. Так, благодаря специальным графическим программам для проектирования можно воплотить самые смелые дизайнерские решения.Кроме того, массовое производство фасадов МДФ с помощью широкоформатных станков с ЧПУ возможно без необходимости предварительно раскраивать плиты и позволяет делать полный цикл их обработки, это значительно экономит время и рабочую силу.

Цена оборудования на основе ЧПУ такова, что нужно перед его покупкой хорошо подумать, будет ли это экономически выгодно конкретно для ваших производственных мощностей. Если у вас есть стабильный поток клиентов, и они готовы платить за оригинальные дизайнерские решения, то можете смело вкладывать средства в такое оборудование.

Особенность станков на основе ЧПУ – это их надежность и возможность бесперебойной работы в течение многих лет. Но при работе с ними нужно соблюдать все правила безопасности, а также подбирать только квалифицированных операторов и наладчиков. Некачественная работа персонала может вывести прибор из строя раньше положенного срока.

Оцените статью: Поделитесь с друзьями!stanok.guru

Как работает станок токарно-фрезерный по металлу? :: SYL.ru

Популярный на производстве токарно-фрезерный станок по металлу способен обработать любые цилиндрические детали с пазами, которые не получить неподвижным инструментом. Еще одно название этой группы оборудования — универсальные обрабатывающие центры. В них выделяют следующие стандартные узлы:

- револьверную головку с инструментом;

- шпиндель;

- заднюю бабку;

- конвейер для отвода стружки.

Все станки имеют перечисленные элементы, а модели различаются их расположением и количеством осей.

Модификации

Стандартный станок токарно-фрезерный по металлу может иметь многопозиционную револьверную головку, в которой размещается несколько видов инструментов, в том числе и приводной. Шпиндель является носителем заготовки и самым мощным узлом. Резцы меняются вручную оператором.

Другой станок токарно-фрезерный по металлу может иметь вращающийся стол для тяжёлых цилиндрических заготовок. Обработка же производится инструментом, зажатым в шпиндель. Смена резцов выполняется как вручную, так и автоматически. Для последнего варианта потребуется накопительный магазин, являющийся опцией. Самым нагруженным узлом оказывается стол. Паллеты с деталями могут также меняться автоматически либо вручную кран-балкой.

Станок токарно-фрезерный по металлу дополнительно комплектуется задней бабкой с приводным шпинделем либо с обычным конусом. Перемещаться она может от сервопривода, если редко используется, а также вручную, в целях экономии средств на покупку оборудования. Контршпиндель оснащается датчиком положения для синхронизации вращения с основной осью С.

Простейшие модели

Токарно-фрезерный станок по металлу для дома относится к категории наиболее простых и дешёвых видов оборудования. Такое решение выбирают мелкие предприниматели, мастерские по ремонту и просто любители металлообработки. Автоматические управляющие системы ЧПУ позволяют изготавливать самостоятельно детали высокого качества с оптимальной скоростью.

Мини токарно-фрезерный станок по металлу помещается в багажнике автомобиля и быстро монтируется на новом месте. Подключаться он может в обычную сеть 220В, также стабильно работает от топливного генератора. Возможности оборудования ограничены лишь его размерами и мощностью шпиндельного узла.

Настольный токарно-фрезерный станок по металлу не всегда может справиться со сложными задачами и требует постоянного участия оператора в процессе резки. Толщина снимаемого слоя минимальная, а время обработки довольно длительное. Нужно запастись терпением, чтобы сделать деталь, требующую фрезерования и токарных манипуляций.

Сложная техника

Обрабатывающие центры выполняют полный цикл изготовления без вмешательства человека. Они дают полную информацию серверу о количестве и времени производимых деталей. Оборудование оснащается контроллерами: ЧПУ и дополнительным, для выполнения простейших функций (опрос дискретных датчиков, сравнение сигналов, отсчёт таймеров и работа другой логики).

Станок токарно-фрезерный по металлу имеет возможность создания управляющих программ прямо с пульта только по размерам чертежа. Не обязательно стало иметь опыт работы с оборудованием — встроенные циклы выполняют всю работу за программиста. Производителям достаточно обучить одного человека технологии реза, а поддерживать станок в рабочем состоянии будут сервисные службы. Поставщики дают гарантию после покупки сроком минимум на 3-5 лет.

В настоящее время каждая уважающая себя компания по продажам оборудования имеет свою собственную сервисную службу. По заявке покупателя инженер выезжает в пределах максимум двух дней на диагностику, а если нужно, и ремонт оборудования. Работает и техподдержка по телефону, помогающая решить мелкие неисправности.

Универсальные решения

Токарно-фрезерный станок с ЧПУ по металлу может быть изготовлен по индивидуальному проекту. Стоимость такого оборудования возрастает в разы. Но и качество соответствует требованиям производства. Покупатель приобретает технологию и получает готовую линию, подключенную к уже используемым сетям.

Часто универсальные решения представлены в линейке поставляемого оборудования в виде виртуальных проектов. Покупатели стараются выбирать поставщика, уже имеющего опыт создания аналогичных станков.

Для работы над сложным и дорогостоящим заданием требуется целый штат сотрудников с отлаженными механизмами взаимодействия между отделами. Для этого нужны годы обучения персонала и налаживания связей с поставщиками комплектующих к автоматизированным линиям.

Вряд ли фирма даже с двухлетним стажем работы сможет создать качественный продукт в короткие сроки. Судить же о возможностях компании можно только по реально действующему оборудованию, получив при этом отзывы его обладателя. Выведенная на полную мощность работа автоматизированной линии говорит об удачном завершении проекта. Такая компания с наибольшей долей вероятности не нарушит сроки договора и самостоятельно устранит возникшие недоработки.

Виды обработки

Токарно-фрезерное оборудование позволяет делать следующие операции:

- проводить разные циклы сверления;

- совершать обработку цилиндрических заготовок за счёт вращения последних;

- обрабатывать металлы вращающейся расточной державкой;

- проводить шлифовки поверхностей;

- набивать маркировку.

На выходе получается законченная деталь, которую ранее получалось изготовить при использовании нескольких машин в производственной линии.

Облегчаются и задачи технологов и руководителей, за счёт стандартизации электронной и электрической части станков. Наблюдать за всем процессом и вносить изменения намного проще, когда информация о работе цеха поступает в графическом виде на один общий компьютер.

Также стандартными изготавливаются и крепления под инструмент, что упрощает подбор нового. К таким относят конус шпинделя или револьверной головки, соответствующие конусам типа HSK, Capto. После одной загрузки заготовки можно провести сразу зенкерование, расточку отверстий, нарезать резьбу, фаску, изготовить корпусные элементы, канавки.

Нестандартный подход

Расточная державка часто вставляется вместо фрезы. Это позволяет изготавливать внутренние цилиндрические полости, по диаметру превышающие размеры входного отверстия. Резец проходит начальный путь без вращения. Далее он описывает траекторию, реализуемую одновременным круговым движением и поступательным от вертикальной оси.

Существуют и другие возможности работы на универсальных станках. Многие из них ещё не были запатентованы, но уже доступны на просторах Интернета. Токарно-фрезерное оборудование является лучшим достижением станкостроения на сегодняшний день.

www.syl.ru